Содержание

Ремонт шестеренчатых насосов | Гидропривод

Гидронасосы

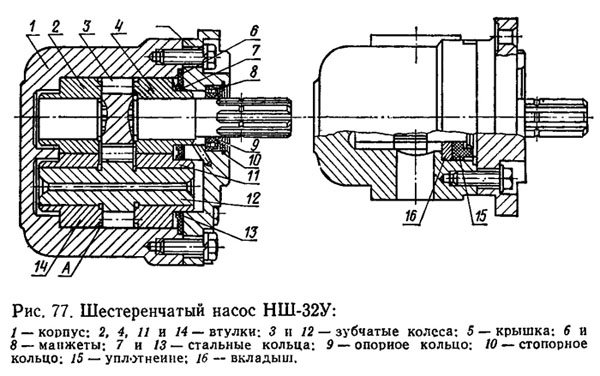

На потерю производительности, развиваемой шестеренчатым насосом при определенных давлениях, особенно большое влияние оказывает увеличение торцовых зазоров между шестернями 1 и 4 и опорными втулками 3 (рис. 52). Утечки через торцевые зазоры примерно в 3 раза больше, чем через радиальные зазоры при равном значении этих зазоров, так как при вращении шестерен создается сопротивление течению масла по радиальным зазорам между выступами зубьев и расточенным отверстием в корпусе; кроме того, путь движения масла по радиальным зазорам из полости нагнетания в полость всасывания значительно больше, чем по торцовым зазорам. В то же время вращение шестерен содействует утечке масла через торцовые зазоры по ходу их вращения.

Таким образом, увеличение торцовых зазоров является основной причиной уменьшения производительности и снижения давления масла насосов.

Износ деталей

При разборке насоса после длительной его эксплуатации обычно обнаруживается износ корпуса 5 в зоне шестерен 1 и 4 по всей поверхности валиков 2 и 8 и опорных втулок 3. Фланцы насоса 9 и 10 износу практически не подвергаются. Особенно сильно изнашиваются соприкасающиеся торцы шестерен и опорных втулок, на поверхностях которых образуются кольцевые задиры, волнистость и др.

Фланцы насоса 9 и 10 износу практически не подвергаются. Особенно сильно изнашиваются соприкасающиеся торцы шестерен и опорных втулок, на поверхностях которых образуются кольцевые задиры, волнистость и др.

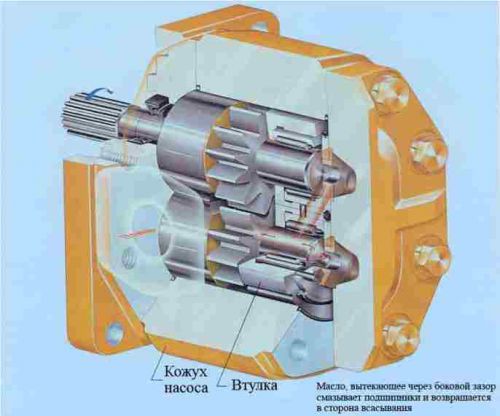

Рис. 52. Шестеренчатый насос

Капитальный ремонт насоса, связанный с реставрацией корпуса и заменой шестерен, целесообразно производить только в хорошо организованных ремонтных хозяйствах. Однако и в этом случае при ремонте обычно не восстанавливают изношенную внутреннюю поверхность корпуса, так как радиальный зазор со стороны нагнетательного отверстия после замены изношенных шестерен и подшипников почти равен зазору у нового насоса, а увеличенный из-за насоса зазор со стороны всасывающего отверстия не будет оказывать существенного влияния на нормальную работу насоса.

Ремонт шестерен насоса зависит от характера их износа. Износ торцов зубьев устраняют шлифованием при соблюдении параллельности плоскостей торцов и их перпендикулярности к оси зубчатого колеса в пределах 0,015 мм. Шестерни с изношенным профилем зубьев заменяют новыми.

Шестерни с изношенным профилем зубьев заменяют новыми.

Обычно шестерни изготовляют из стали 45 или из стали 40Х с закалкой при нагреве токами высокой частоты. Вновь изготовленные или реставрированные шестерни должны удовлетворять следующим техническим условиям: торцевое биение шестерни — не более 0,01 мм; непараллельность торцов — не более 0,015 мм; биение наружной поверхности относительно отверстия — 0,015-0,02 мм; конусность и овальность по наружной поверхности — не более 0,02 мм.

Изношенные в посадочных местах подшипников валики шестерен заменяют новыми, реже восстанавливают. Валики изготовляют из стали 20Х, цементируют на глубину до 1,2 мм и закаливают до твердости HRС 60-62. Шейки валиков, которые являются поверхностями качения игл, тщательно шлифуют и доводят до шероховатости Rа = 0,10 мкм.

Опорные валики игольчатых подшипников восстанавливают или заменяют новыми. При восстановлении опорных втулок их изношенные торцы шлифуют для устранения следов износа. После шлифования торцов необходимо восстановить канавки для прохода масла между зубьями. Отверстия опорных втулок расшлифовывают до диаметра, необходимого для установки ближайшего по размеру стандартного игольчатого подшипника, учитывая при этом диаметр шейки восстановленного или замененного валика.

Отверстия опорных втулок расшлифовывают до диаметра, необходимого для установки ближайшего по размеру стандартного игольчатого подшипника, учитывая при этом диаметр шейки восстановленного или замененного валика.

Для обеспечения нормальной работы шестерен насоса опорные втулки шлифуются попарно в один размер, при этом параллельность торцов должна быть в пределах 0,01 мм. Биение наружной цилиндрической поверхности втулки относительно оси ее отверстия допускается до 0,01 мм, а биение торцов относительно оси отверстия на наибольшем диаметре должно быть не более 0,01 мм. Соблюдение этих условий гарантирует отсутствие защемления шестерен при малых торцевых зазорах.

После восстановления или замены шестерен и опорных втулок определяется их общая ширина. С учетом этого размера шлифуют один из торцов корпуса, чтобы длина посадочного отверстия в корпусе (размер А, рис. 52) была на 0,06-0,08 мм больше общего размера по ширине шестерни и двух опорных втулок. При шлифовке корпуса непараллельность его торцов должна быть обеспечена в пределах 0,01-0,02 мм. Равномерность и величина обеспеченного торцевого зазора между шестернями и торцами втулок является основным критерием качества ремонта насоса. В отдельных случаях требуемый торцевой зазор может быть обеспечен с помощью из фольги, которые устанавливаются между торцами корпуса и фланцами. Однако этот метод регулировки недостаточно надежен и рекомендуется только в отдельных случаях до очередного .

Равномерность и величина обеспеченного торцевого зазора между шестернями и торцами втулок является основным критерием качества ремонта насоса. В отдельных случаях требуемый торцевой зазор может быть обеспечен с помощью из фольги, которые устанавливаются между торцами корпуса и фланцами. Однако этот метод регулировки недостаточно надежен и рекомендуется только в отдельных случаях до очередного .

Для нормальной работы насоса необходимо, чтобы торец бурта втулки 6 (см. рис 52) по всей поверхности прилегал к грундбуксе 7. При ремонте грундбуксу шлифуют по плоскости до устранения следов износа. Торец бурта втулки тоже шлифуют, выдерживая перпендикулярность торца к оси отверстия втулки; биение торца не должно превышать 0,01 мм.

Сборка и испытания

Перед сборкой все детали ремонтируемого насоса необходимо промыть в керосине и смазать тонким слоем минерального масла, а игольчатые подшипники промыть в бензине и смазать солидолом. Плоскости корпуса, крышек и втулок не должны иметь забоин и царапин. Сборку насоса необходимо вести так, чтобы изношенная внутренняя поверхность корпуса была со стороны всасывающего отверстия, т. е. слева, если смотреть со стороны приводного вала, а дренажные каналы на втулках были выведены в ту же сторону.

Сборку насоса необходимо вести так, чтобы изношенная внутренняя поверхность корпуса была со стороны всасывающего отверстия, т. е. слева, если смотреть со стороны приводного вала, а дренажные каналы на втулках были выведены в ту же сторону.

Во избежание зажима и перекоса валов и шестерен винты крепления фланцев необходимо завертывать попеременно и до отказа, при этом легкость вращения валиков проверяют от руки.

Отремонтированный насос подвергают испытанию на специальном стенде для определения производительности и объемного коэффициента полезного действия (к. п. д.).

Объемный к. п. д. представляет собой отношение производительности насоса при определенном давлении к его же производительности без давления. Он характеризует качество ремонта насоса. Чем точнее и с меньшими зазорами изготовлены сопрягаемые детали, тем меньше внутренние утечки в насосе и тем большее значение объемного к. п. д.

Похожие материалы

|

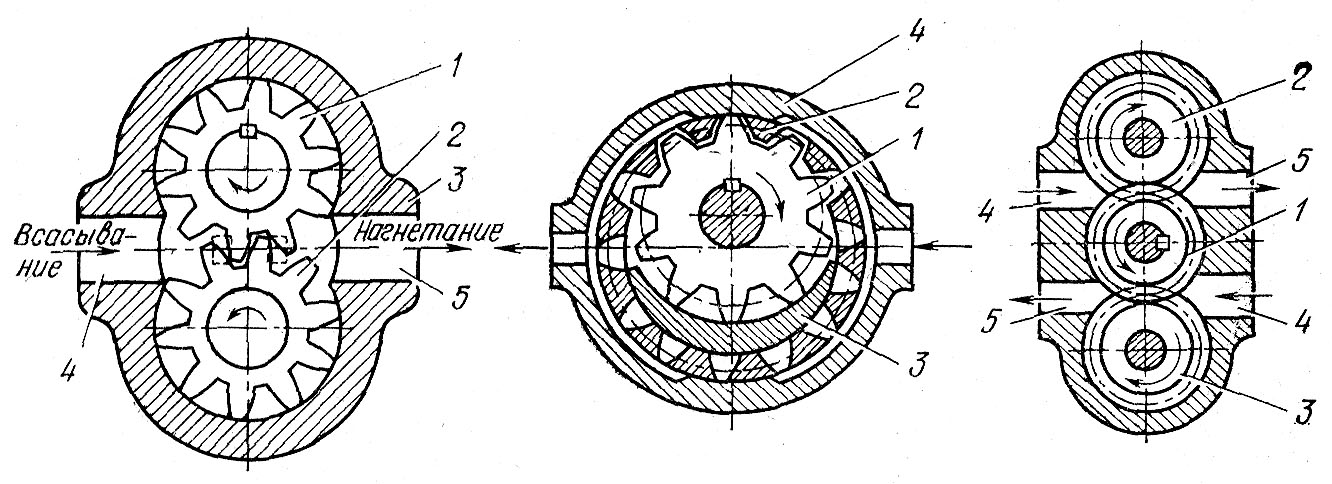

Ремонт насосов Категория: Ремонт промышленного оборудования Ремонт насосов Насосы в гидросистемах Нясосы, нагнетающие масло в рабочие цилиндры, являются основными механизмами гидроприводов. Шестеренчатые насосы состоят из двух зубчатых колес (преимущественно наружного зацепления), вращающихся с малыми зазорами в корпусе. Масло захватывается вращающимися зубчатыми шестернями из всасывающей зоны впадинами зубьев; выступы зубьев, входя в зацепление, выталкивают масло из впадин зубьев в зону нагнетания. Для устранения излишнего давления, возникающего между зубьями, в месте заклинивания жидкости, на торце корпуса (или вкладышей), выполнена специальная канавка, отводящая запираемое масло в зону нагнетания. Этот процесс происходит непрерывно. Шестеренчатый насоо состоит из корпуса, к торцам которого прикреплены фланцы. На приводном валу помещена ведущая шестерня, соединяемая с ведомой. Обе шестерни соединены с валиками и посредством шпонок по скользящей посадке. От осевого смещения валики удерживаются пружинными кольцами. Цапфы валиков вращаются на игольчатых подшипниках в комплектом иголок. Конструктивные особенности шестеренчатых насосов весьма разнообразны. Они различаются по производительности, давлению опорами качения и скольжения, по способу монтажа и др. Рис. 1. Общий вил шестеренчатого насоса ГП-22 Ремонт шестеренчатых насосов В шестеренчатом насосе изнашиваются по торцам и наружному диаметру зубчатые колеса, а также сопрягающиеся с ними внутренние поверхности корпуса и другие детали насоса. Зубчатые колеса испытывают одностороннее давление жидкости, направленное из полости нагнетания в сторону всасывания. Поэтому сопрягающиеся с ними внутренние поверхности корпуса получают односторонний износ, тем больший, чем выше давление жидкости. Когда же работа ведется на загрязненном масле, усиливается износ зубьев зубчатых колес, а также подшипников и поверхности приводного вала, сопрягающейся с сальниковой набивкой Рис. Изношенные шестеренчатые насосы работают неровно. Их производительность значительно снижается и давление падает из-за повышенного протекания масла между зубьями колес и внутренними поверхностями корпуса. Внутренние поверхности корпуса при ремонте растачивают, снимая слой металла желательно не больше 0,2 мм, затем их шлифуют. Старые зубчатые колеса заменяют новыми — корригированными с припуском по торцам для последующего шлифования торцов (при сборке) и с диаметром выступов, увеличенным на глубину расточки корпуса. Можно восстанавливать корпус шестеренчатого насоса пластмассовыми композициями. Для этого растачивают отверстие так, чтобы образовался зазор 2—3 мм, и изготовляют специальные вставки, диаметр которых равен наружному диаметру устанавливаемых зубчатых колес. Вставки устанавливают в отверстия для подшипников валов насоса и вместе с крышками и скрепляют с корпусом. Из пластилина делают воронки, закрывают пластилином отверстия всасывания и нагнетания и заполняют пространство между вставками и корпусом насоса пластмассовой композицией, образуя втулки. После отвердевания пластика отвинчивают центрирующие винты, очищают от пластилина, снимают крышки и и удаляют приливы пластика. Этим способом восстанавливают насосы, работающие с давлением до 2,5 МПа (25 кгс/см2). Если для шестеренчатого насоса изготовляют новые зубчатые колеса то заготовки колес перед нарезанием зубьев обязательно прошлифо-вывают по наружному диаметру, имея в виду, что зазор между головками зубьев и внутренней поверхностью корпуса не должен превышать 0,02 мм. Изготовляют зубчатые колеса из цементируемой стали и закаливают до твердости HRC52—58. Точность изготовления должна быть такой, чтобы биение колес не превышало 0,04 мм, а отклонение от параллельности между зубьями и осью отверстия — 0,03 мм. При ремонте зубчатых колес с небольшим износом по профилю зубьев и их наружному диаметру (между зубьями сцепляющихся колес проходит щуп толщиной до 0,1 мм) ограничиваются шлифованием торцов колес; так же шлифуют до устранения следов износа сопрягающиеся с ними торцы вкладышей. Отремонтированные насосы хорошо работают, если в них соблюдены установленные зазоры между колесами, корпусом и прокладками. Суммарные зазоры между торцами колес и вкладышами, а также между головками зубьев колес и сопряженной с ними внутренней поверх, ностью корпуса допускаются 0,03—0,05 мм. Проверку зазоров осуществляют линейкой и щупом, определяют разность высоты между торцом зубчатого колеса и корпусом насоса, щупом проверяют зазор между рабочими профилями зубьев и зазор между сопряженными поверхностями зубчатых колес и корпуса насоса. При сборке насосов применяют для уплотнения бумажные прокладки, которые рекомендуется пропитать нитролаком. Если шестеренчатый насос собирают без таких уплотняющих прокладок, нужно тщательно пригнать (шабрением, шлифованием или другими способами) сопрягаемые поверхности деталей, обеспечивая надежную герметичность соединений между корпусом и крышками. Ремонт пластинчатых (лопастных) насосов Пластинчатые насосы выпускают различных типов и размеров, отличаются они по производительности и давлению от до 12,5 МПа (от 50 до 125 кгс/см2). На рис. 58 показан насос, предназначенный для подачи чистых минеральных масел в гидросистемы оборудования под Давлением 125 кгс/см2. Насос типа БГ12-2 постоянной производительности представляет собой объемную ротационную машину пластинчатого типа двойного действия. Устроен насос следующим образом. В чугунном корпусе и крышке установлен статор, имеющий внутри криволинейную профилированную поверхность, по которой скользят десять сдвоенных лопаток, свободно перемещающихся в радиальных пазах ротора. Ротор посажен на шлицы вала, свободно вращающегося на шарикоподшипниках. Для распределения потоков масла и уплотнения торцов ротора и статора служат плоский диск и диск с шейкой. Плоский диск имеет два основных всасывающих окна для всасывания рабочей жидкости в камеры между лопатками и два вспомогательных окна для всасывания рабочей жидкости в камеры под лопатками. Рис. 3. Пластинчатый насос типа БГ12-2 Диск с шейкой плавающего типа имеет кроме всасывающих еще основные окна для нагнетания рабочей жидкости из камер между лопатками и вспомогательные для нагнетания рабочей жидкости из-под лопаток. Плоский диск помимо всасывающих окон имеет еще глухие основные и вспомогательные нагнетательные окна, так что нагнетание производится с двух сторон ротора. Ввиду того, что в полости всасывания пространство под лопатками соединяется с линией всасывания, обеспечивается разгрузка лопаток от гидравлического усилия, прижимающего лопатки к статору. Прижим лопаток к статору в полости всасывания осуществляется центробежной силой. В начале работы прижим диска с шейкой осуществляется пружинами 10, а в процессе работы — и давлением масла. Для предотвращения утечек в насосе применена манжета во фланце и круглые кольца. Нарушение нормальной работы лопастных насосов проявляется в снижении их производительности, произвольных падениях и подъемах давления подаваемой жидкости и появлении повышенного шума и стука. Наибольшему износу обычно подвергаются ротор, лопатки, диски, а также шарикоподшипники, манжета и др. Статорные кольца особенно сильно изнашиваются в местах перехода от одного радиуса к другому, где образуются ступени и задиры. Ремонт статорных колес сводится к шлифованию их внутреннего профиля. Так как после установки отремонтированных этим способом колец падает производительность насосов, стремятся заменять изношенные статорные кольца новыми. Новые кольца изготовляют из стали ШХ15 или стали ХВГ. Термообработкой им придают твердость до HRC60-64. Изношенный ротор целесообразно не заменять, а ремонтировать, так как изготовление нового ротора сопряжено со значительными трудностями. Ремонт заключается в восстановлении параллельности стенок пазов, шлифовании изношенных шеек и торцов. Пазы с износом не более 0,05 мм ремонтируют вручную при помощи абразивного порошка с последующей доводкой шлифовальной пастой. Предельная допустимая непараллельность стенок пазов 0,02 мм. При большем износе стенок пазов их параллельность восстанавливают обработкой тонким абразивным кружком на станке с доводкой вручную. Следует иметь в виду, что при значительном возрастании ширины пазов приходится увеличивать ширину лопаток и в результате повышается давление лопаток на статор, ускоряя его износ. Изношенные шейки ротора восстанавливают хромированием. Шейки можно ремонтировать и шлифованием, компенсируя уменьшение их размеров установкой дисков (изготовляются из бронзы ОФЮ-1, АЖ9-4 и др.), тщательно подгоняемых к прошлифованным шейкам. Одновременно с шейками шлифуют торцы ротора. При этом выдерживают допуск на соосность шеек не больше 0,02 мм. Допустимое биение торцов 0,015—0,02 мм на радиусе в 40 мм. Значительно изношенные лопатки заменяют новыми, изготовленными в соответствии с техническими условиями. Таким образом, ремонт лопастных насосов является достаточно трудоемким и поэтому во многих случаях бывает более выгодно заменить изношенные насосы новыми. Ремонт целесообразно производить только при необходимости устранения незначительных дефектов, например, когда ослабляется сальниковое уплотнение или когда нужно сменить шарикоподшипники. Отремонтированный насос, испытывают на стенде или непосредственно на станке, обкатывая его на холостом ходу в течение -20 мин. При отсутствии неисправности испытывают насос под нагрузкой, постепенно повышая давление до номинального и затем превышая на 30%. При этом максимальном давлении проверяемый насос должен работать не более 3—5 мин. При испытании насоса замеряют производительность при различных давлениях и тем самым определяют К п’Д., используя для этого специальное приспособление. Реклама:Читать далее:Сборка гидроприводов

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Краткое руководство по шестеренчатым насосам с внутренним зацеплением

Из-за большого разнообразия насосов, доступных сегодня, иногда трудно определить, какой из них лучше всего подходит для вашего конкретного применения. Что может справиться с вязкостью жидкости? Создать правильный поток и давление?

Что может справиться с вязкостью жидкости? Создать правильный поток и давление?

Чтобы убедиться, что используется правильный насос, рекомендуется проконсультироваться с инженером, хорошо разбирающимся в насосах. Тем не менее, этот пост должен подготовить вас к этому разговору и дать хорошее представление о внутренней работе и характеристиках шестеренчатых насосов с внутренним зацеплением, чтобы вы могли определить, подходят ли они для применения.

ВНУТРЕННИЙ ШЕСТЕРЕННЫЙ НАСОС ОБЗОР

Шестеренчатые насосы с внутренним зацеплением представляют собой объемные насосы. Они очень универсальны и способны перекачивать множество различных типов жидкостей с широким диапазоном вязкости и температуры. Шестеренчатый насос с внутренним зацеплением работает с использованием двух вращающихся шестерен для перемещения жидкости. Роторная шестерня снаружи и меньшая промежуточная шестерня внутри.

КАК РАБОТАЮТ ВНУТРЕННИЕ ШЕСТЕРЕННЫЕ НАСОСЫ

При вращении роторной (внешней) шестерни она приводит в движение промежуточную (внутреннюю) шестерню. Когда промежуточная шестерня выходит из контакта с роторной шестерней, создается зона низкого давления. Жидкость всасывается насосом и движется вместе с корпусом к напорной стороне насоса. Зубья шестерни снова входят в зацепление и выталкивают жидкость из насоса.

Когда промежуточная шестерня выходит из контакта с роторной шестерней, создается зона низкого давления. Жидкость всасывается насосом и движется вместе с корпусом к напорной стороне насоса. Зубья шестерни снова входят в зацепление и выталкивают жидкость из насоса.

Надлежащий зазор шестерни имеет важное значение для долгого срока службы и эффективности этих насосов. Если зазор слишком большой, пострадает эффективность насоса. Если зазор насоса слишком мал, как в случае теплового расширения, шестерни соприкоснутся и вызовут повреждение или выход из строя.

В отличие от центробежного насоса, который создает кавитацию в заблокированных нагнетательных линиях, шестеренчатый насос с внутренним зацеплением будет продолжать создавать поток и создавать давление. Давление будет нарастать до тех пор, пока что-то не ослабит его. Часто это приводит к отказу насоса и дорогостоящему ремонту или замене компонентов.

Шестеренчатые насосы с внутренним зацеплением часто оснащаются внутренним или внешним предохранительным клапаном. Этот клапан отклоняет поток при повышении давления в линии нагнетания, предотвращая катастрофический отказ.

Этот клапан отклоняет поток при повышении давления в линии нагнетания, предотвращая катастрофический отказ.

НАИЛУЧШЕЕ ПРИМЕНЕНИЕ ДЛЯ ВНУТРЕННИХ ШЕСТЕРЕННЫХ НАСОСОВ

Шестеренчатые насосы с внутренним зацеплением идеально подходят для жидкостей с высокой вязкостью. Это лишь краткий перечень областей применения, в которых могут использоваться шестеренчатые насосы с внутренним зацеплением.

- Пищевые продукты (кукурузный сироп, масла, ореховое масло, шоколад)

- Молочные продукты

- Средства личной гигиены (пасты, кремы, мыло)

- Широкий ассортимент масел и смазок

- Краски, пигменты, чернила

Они также отлично подходят для ситуаций, когда требуется низкий NPSH. Имея всего две движущиеся части, они также довольно просты в обслуживании.

ЧТО ОНИ НЕ ТАК ПОДХОДЯТ

Шестеренчатые насосы с внутренним зацеплением плохо справляются с крупными твердыми частицами. Поскольку они сделаны с небольшими допусками, крупные твердые частицы могут легко повредить насос. Они могут работать с небольшими взвешенными твердыми частицами в абразивных жидкостях, но имейте в виду, что это может привести к износу насоса и снижению производительности.

Поскольку они сделаны с небольшими допусками, крупные твердые частицы могут легко повредить насос. Они могут работать с небольшими взвешенными твердыми частицами в абразивных жидкостях, но имейте в виду, что это может привести к износу насоса и снижению производительности.

Шестеренчатые насосы с внутренним зацеплением могут стать менее эффективными по мере снижения вязкости жидкости.

В ситуациях, когда вязкость продукта низкая, а давление нагнетания высокое, продукт может «проскальзывать» через механически обработанные зазоры в насосе, вызывая его рециркуляцию со стороны нагнетания на сторону всасывания. Вы можете прочитать больше о проскальзывании в предыдущем посте, Что такое всасывание в шестеренчатом насосе?

В большинстве случаев проскальзывание продукта вызывает раздражение и снижает эффективность, но может вызвать более серьезные проблемы с некоторыми продуктами, которые затвердевают в состоянии покоя, такими как шоколад и клей.

Шестеренчатые насосы с внутренним зацеплением являются одними из самых универсальных объемных насосов. Существует также множество вариантов, от размера насоса до температуры продукта. Перед покупкой убедитесь, что используется правильный насос, поговорив с опытным инженером.

Существует также множество вариантов, от размера насоса до температуры продукта. Перед покупкой убедитесь, что используется правильный насос, поговорив с опытным инженером.

Если вам нужна помощь в выборе правильного насоса для вашего применения, спросите нас об этом! Мы с удовольствием предоставляем техническую помощь предприятиям в Висконсине и Верхнем Мичигане.

Что вам нужно знать

Шестеренчатый, лопастной или поршневой насос может наступить момент, когда вам придется заменить гидравлический насос. Если ваше оборудование не работает должным образом, и вы сузили проблему до гидравлического насоса, который необходимо заменить, что вам нужно знать?

Почему вышел из строя насос?

Насос может быть просто изношен — у него есть естественный срок службы, так как он является изнашиваемым элементом гидравлической системы. Хотя невозможно указать средний срок службы, учитывая различные типы насосов и сильно различающиеся часы работы; в общем, вы можете ожидать долгие годы хорошей работы гидравлического насоса в большинстве гидравлических систем, установленных на грузовых автомобилях. Однако срок службы гидравлического насоса может быть намного дольше, чем вы испытываете. Вот несколько вопросов, которые вы должны задать:

Однако срок службы гидравлического насоса может быть намного дольше, чем вы испытываете. Вот несколько вопросов, которые вы должны задать:

Работает ли оборудование с этим насосом удовлетворительно в течение ряда лет без каких-либо происшествий, и было ли снижение производительности постепенным в течение более длительного периода времени?

Если да, то, возможно, срок службы насоса только что подошел к концу.

- В этом случае вам потребуется узнать марку и номер модели насоса, чтобы вы могли быть уверены, что ваша замена будет правильной — либо на точную замену, либо на другую модель с такими же рабочими характеристиками.

- В любом случае, при замене вышедшего из строя гидравлического насоса вы должны обязательно использовать эту возможность, чтобы также заменить гидравлическую жидкость (или, по крайней мере, использовать тележку с фильтром и отфильтровать масло). В процессе отказа ваш насос внес в вашу гидравлическую систему загрязняющие вещества, которые вы хотите удалить, прежде чем они повредят ваш новый насос или любой другой гидравлический компонент.

Вы захотите заменить фильтрующий элемент (элементы) при установке нового насоса, а затем заменить его (их) после периода обкатки нового насоса.

Вы захотите заменить фильтрующий элемент (элементы) при установке нового насоса, а затем заменить его (их) после периода обкатки нового насоса.

Если нет, то давайте удостоверимся, что ничего не происходит, или вы можете просто часто заменять насосы, потому что основная проблема не решена.

Устройства отключения насосов

При осмотре внутренних компонентов насоса часто можно найти причины, вызвавшие отказ: см. таблицу отказов насоса.

Механическая неисправность входного вала:

Первичный вал искривлен/bcanroken: Это происходит из-за чрезмерной ударной нагрузки на насос. Как правило, это происходит, когда в системе отсутствует предохранительный клапан, он работает неправильно, настроен на гораздо более высокое значение, чем может выдержать насос, или слишком мал для расхода системы и, следовательно, не может работать правильно.

Истирание вала: Фреттинг-коррозия возникает под нагрузкой при повторяющемся относительном движении поверхности, например, при вибрации. Шлицы насоса прямого монтажа могут изнашиваться. Решения включают:

Шлицы насоса прямого монтажа могут изнашиваться. Решения включают:

- Использование «мокрого шлица», которое удерживает валы отбора мощности и насоса погруженными в масляную ванну.

- Использование смазываемого карданного вала и обязательное добавление смазки в рамках регулярной программы технического обслуживания.

- Использование более крупных насосов и карданных валов не устранит истирание, но может решить проблему из-за увеличения количества металла, доступного до того, как произойдет отказ.

Кавитация: насосу не хватает масла

- Убедитесь, что в резервуаре достаточно масла. Не только когда система находится в состоянии покоя, но и когда все цилиндры выдвинуты на максимальную длину или когда все компоненты работают.

- Убедитесь, что все запорные клапаны открыты, имеют надлежащий тип и обеспечивают беспрепятственный поток.

- Убедитесь, что впускной шланг к насосу имеет правильный тип (100R4), правильный размер (чем больше, тем лучше — не экономьте) и не поврежден.

- Убедитесь, что насос может обеспечить хороший поток масла из резервуара — насосы предназначены для подачи масла в насос под действием силы тяжести и атмосферного давления, а не за счет «всасывания» масла. Если уровень масла в резервуаре ниже, чем входное отверстие насоса, или если работа слишком длинная или идет в гору, масло может не поступать в насос должным образом. Вы можете проверить, адекватно ли насос получает масло, используя вакуумметр на входе насоса. Для стандартного шестеренчатого насоса при максимальных рабочих оборотах показания манометра должны составлять не более 5 дюймов ртутного столба. Большие числа повредят шестеренчатый насос, а если у вас поршневой насос, максимальное число будет ниже для увеличения срока службы насоса.

Избыточное давление: параметры сброса давления могли быть скорректированы или изменены, и теперь они выше, чем может выдержать насос, не вызывая повреждений.

Насосы не создают давление, они создают поток и сконструированы так, чтобы выдерживать давление. Когда давление в системе превышает расчетное значение насоса, начинается отказ — либо постепенно, либо катастрофически.

Когда давление в системе превышает расчетное значение насоса, начинается отказ — либо постепенно, либо катастрофически.

- При установке нового насоса отключите все настройки сброса давления. Затем с помощью манометра, установленного на выходе насоса, постепенно регулируйте настройку сброса давления до тех пор, пока цилиндр или двигатель не начнет двигаться. Как только цилиндр достигнет конца своего хода, постепенно увеличивайте настройку сброса давления, пока не будет достигнуто максимальное давление в системе (которое будет номинальным давлением компонента с самым низким номинальным значением в системе). Иногда, если насос был заменен, и он больше, чем оригинальный (производит больший поток), сброс может не позволить всему производимому потоку выйти обратно в резервуар. Когда это происходит, предохранительный клапан «насыщается», и эффект такой же, как при отсутствии сброса в системе. Давление может достигать уровней, намного превышающих настройки сброса давления, и компоненты могут быть повреждены или разрушены.

Загрязнение: Со временем системное масло загрязняется или загрязняется и больше не может смазывать насос или переносит загрязнения в насос.

Убедитесь, что масло чистое, масляный фильтр заменяется в соответствии с графиком, и что нет точек проникновения таких загрязнений, как вода, пыль или грязь из-за нефильтрованной или отсутствующей крышки заливной горловины резервуара, уплотнений в двигателях или цилиндрах, которые допуск загрязняющих веществ и т. д.

Иногда загрязнения случайно попадают при ремонте гидравлической системы:

- Новые шланги могут содержать кусочки резины и металлические частицы, оставшиеся после резки и опрессовки, и их следует очистить перед установкой.

- Новые металлические гидравлические резервуары могут иметь внутри ржавчину или сварочный шлак и должны быть тщательно очищены перед вводом в эксплуатацию.

- Другие компоненты, такие как двигатели или цилиндры, которые выходят из строя, приводят к загрязнению, которое может попасть в насос.

В гидроприводах промышленного оборудования применяются шестеренчатые, лопастные (пластинчатые), поршневые и другие насосы

В гидроприводах промышленного оборудования применяются шестеренчатые, лопастные (пластинчатые), поршневые и другие насосы На стыках корпуса и крышек поставлены прокладки из тонкой бумаги, обеспечивающие герметичность соединения. Для предотвращения утечки масла по приводному валику через отверстие в крышке предусмотрен сальник.

На стыках корпуса и крышек поставлены прокладки из тонкой бумаги, обеспечивающие герметичность соединения. Для предотвращения утечки масла по приводному валику через отверстие в крышке предусмотрен сальник. 2. Схема к ремонту шестеренчатых насосов пластмассовыми композициями

2. Схема к ремонту шестеренчатых насосов пластмассовыми композициями

Колеса со значительным износом обычно заменяют новыми. Вместе с ними сменяют также приводной валик, подшипники и уплотнение.

Колеса со значительным износом обычно заменяют новыми. Вместе с ними сменяют также приводной валик, подшипники и уплотнение.

Для увеличения площади всасывающие окна соединяются отверстиями, сделанными в статоре, с глухими основными и вспомогательными всасывающими окнами диска с шейкой, за счет чего обеспечивается всасывание рабочей жидкости с двух сторон ротора.

Для увеличения площади всасывающие окна соединяются отверстиями, сделанными в статоре, с глухими основными и вспомогательными всасывающими окнами диска с шейкой, за счет чего обеспечивается всасывание рабочей жидкости с двух сторон ротора.

Вы захотите заменить фильтрующий элемент (элементы) при установке нового насоса, а затем заменить его (их) после периода обкатки нового насоса.

Вы захотите заменить фильтрующий элемент (элементы) при установке нового насоса, а затем заменить его (их) после периода обкатки нового насоса.