Содержание

3.1.6. Ремонт подшипников качения

Подшипники

качения в машиностроении применяют

значительно чаще, чем подшипники

скольжения, так как они занимают меньше

места, не требуют дефицитных сплавов

и индивидуальной подгонки к валу, а

также уменьшают потери на трение в

1,5–2

раза.

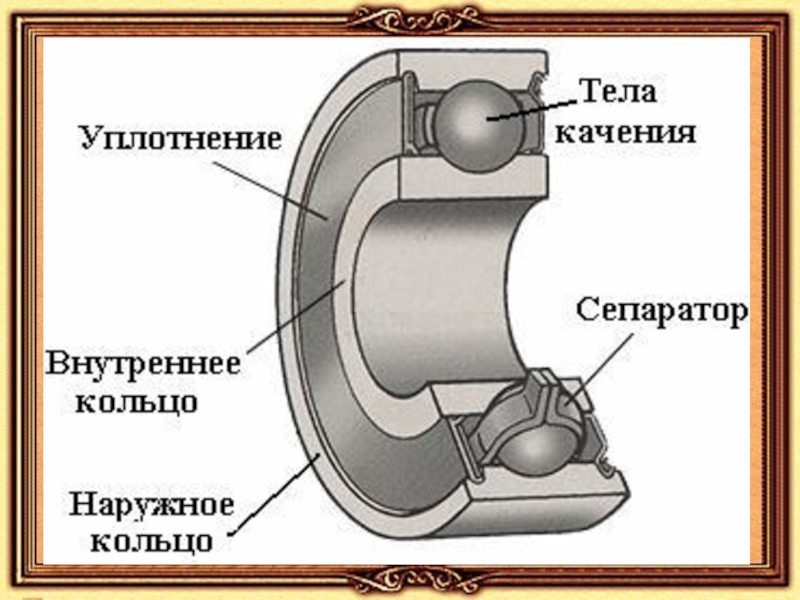

Подшипник

качения состоит из наружной и

внутренней

обойм,

шариков (тел качения)

и

сепаратора, в котором удерживаются

тела качения.

Об

исправном состоянии и работоспособности

подшипников качения можно судить,

наблюдая за их работой. Поэтому до

вывода механизма в ремонт необходимо

проверить работу подшипников, (нет ли

стуков, шума, вибрации, чрезмерного

нагрева).

Перед

разборкой подшипников снимают термометры,

а также маслоуказательные стекла и

трубопроводы охлаждения (если они

имеются). Отверстия закрывают деревянными

пробками (но не тряпками, паклей и т.д).

При

ремонте подшипников возможны два

случая: когда не требуется разборка

подшипников или замена других узлов

механизма и когда необходимо разобрать

механизм и снять с вала подшипники.

В первом случае вскрывают крышки

корпусов подшипников, очищают

подшипники от смазки, промывают бензином

и осматривают. Если найдены дефекты,

для проверки или устранения которых

необходимо снять подшипники, подшипниковые

узлы разбирают. Во втором случае

очистку, промывку и осмотр подшипников

производят после их снятия.

При

осмотре подшипников качения проверяют

состояние телкачения,

сепараторов и обойм, размер радиального

и осевого зазоров в подшипнике,

плотность посадки внутренней обоймы

на вал и внешней обоймы в корпус

подшипника, осевые зазоры внешней

обоймы в корпусе. Одновременно следят

за состоянием посадочных мест на

вале и в корпусе, а также опорных

заплечиков вала и

корпуса.

Результаты

осмотра и измерений определяют объем

ремонта или необходимость замены

подшипника. Для определения степени

износа подшипников замеряют радиальные

зазоры между телами качения и обоймой

(радиальным зазором называют сумму

зазоров по одному диаметру между

телами качения и обоймами). Наиболее

Наиболее

удобно радиальный зазор замерять между

телами качения и наружной обоймой в

верхней части подшипника, когда остальные

зазоры по этому диаметру равны нулю,

т. е. когда тела качения и внутренняя

обойма смещены до отказа вниз.

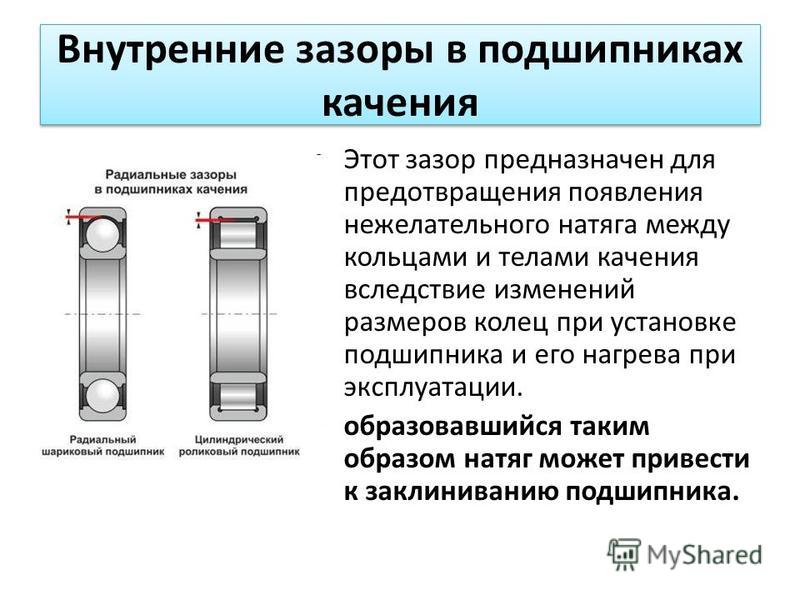

Различают

три вида радиальных зазоров: начальный,

посадочный и рабочий. Суммарный

радиальный зазор у нового подшипника,

не находившегося в эксплуатации,

называется начальным. После посадки

подшипника на вал (или посадки с натягом

в корпус) начальный зазор уменьшается

и называется посадочным. Уменьшение

радиального зазора при правильной

посадке составляет 0,01–0,05

мм. Рабочим называется зазор в подшипнике,

который находился в эксплуатации.

Вследствие износа поверхностей рабочий

зазор, характеризующий степень износа

подшипника, больше посадочного. Рабочий

зазор подшипников в механизмах котельных

цехов может в несколько раз превосходить

начальный зазор если у подшипника нет

других признаков износа.

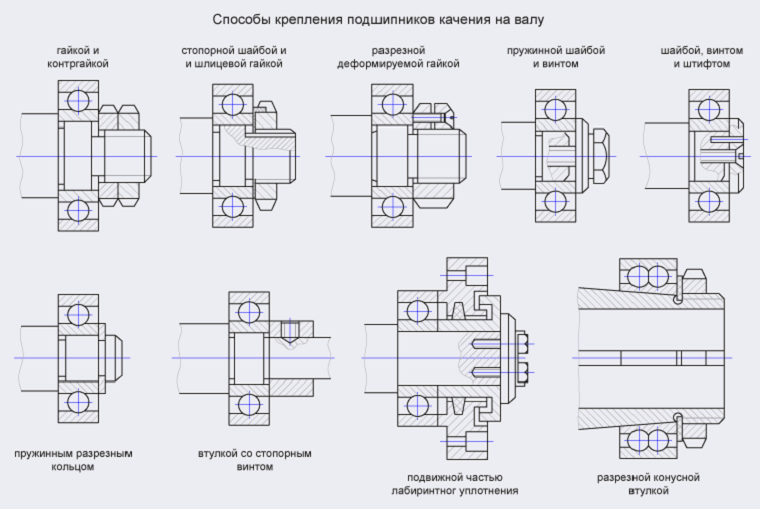

Посадка

с натягом осуществляется обычно на

деталь, вал или корпус, которые вращаются.

Установка подшипника на вторую деталь

(не вращающуюся) осуществляется с

зазором. Натяги предохраняют вращающуюся

деталь от проворачивания в подшипнике

и износа посадочного места, а зазоры

между подшипниками и неподвижной

деталью облегчают работу подшипника

и увеличивают его долговечность.

Эти зазоры компенсируют тепловое

расширение подшипника и позволяют

внешней обойме поворачиваться, чтобы

износ ее беговой дорожки был равномерным.

Подшипники

вращающихся механизмов котельных

агрегатов насаживаются на вал с

натягом. Поэтому внутренняя обойма

подшипника должна прочно сидеть на

валу, а на посадочных местах не должно

быть следов проворачивания. Прочность

посадки проверяют легкими ударами

молотка через деревянную наставку (не

должно быть смещения внутренней обоймы

подшипника вокруг и вдоль шейки

вала).

Зазор

между внешней обоймой подшипника и

корпусом должен быть от 0,05 до 0,1 мм в

зависимости от диаметра обоймы. Посадку

Посадку

внешней обоймы подшипника проверяют,

измеряя зазор щупом, а у разъемных

корпусов –

по

свинцовым оттискам. Убедиться в том,

что внешняя обойма не зажата в корпусе,

можно проворачивая ее вручную или

по следам краски с обжатием обоймы

крышкой у разъемного корпуса.

Осевые

зазоры внешней обоймы в корпусе

подшипника обеспечивают возможность

расширения, как вала, так и самого

подшипника. В опорно-упорном подшипнике

суммарный (по обе стороны) осевой зазор

должен быть в пределах 0,1–0,2

мм. У опорного подшипника осевые

зазоры устанавливают по чертежу с

учетом расширения вала.

Ремонт

подшипниковых узлов с подшипниками

качения аналогичен ремонту корпусов

с подшипниками скольжения: проверяют

чистоту каналов охлаждения и чистоту

внутренних поверхностей, ремонтируют

системы охлаждения и смазки (если они

имеются), восстанавливают уплотнения.

При ослабленной посадке внутренней

обоймы на вал подшипник снимают, а шейку

наплавляют и протачивают или на нее

насаживают с натягом втулку. Если

Если

обнаружится зажатие внешней обоймы

в корпусе, корпус подшабривают.

Ржавчину

на шлифованных поверхностях подшипников

качения удаляют пастой ГОИ или оксидом

хрома, разведенным в чистом турбинном

масле до незначительной густоты. При

этом используют мягкие материалы

(войлок, фетр и др.). На нешлифованных

поверхностях ржавчину можно удалять

наждачным полотном, смоченным в

керосине. После зачистки подшипники

тщательно промывают в бензине и

вытирают насухо. При износе или других

крупных дефектах подшипники заменяют.

Восстановительный ремонт подшипников

качения производят на специальных

заводах.

Рассмотрим

правила установки подшипников качения.

Шариковые и роликовые подшипники

изготовляют с очень небольшими зазорами

между обоймами и телами качения, поэтому

к правильности их установки на вал

и в корпус предъявляют высокие

требования. Правильная установка

обеспечивает длительную работу

подшипника, а неправильная ведет к его

быстрому износу или полному разрушению.

Допускаемые

отклонения на диаметр отверстия

внутренней обоймы подшипников направлены

в минусовую сторону от номинального

диаметра. Поэтому подшипники на вал

устанавливают с большими натягами (или

меньшими зазорами), чем при обычных

соединениях вала с отверстиями, когда

отверстия выполнены с допускаемыми

отклонениями в плюсовую сторону.

Замерив

посадочные места подшипника, замеряют

посадочные места на валу и в корпусе и

определяют соответствие натягов и

зазоров нормам. При этом также проверяют

точность и шероховатость обработки

посадочных мест вала и корпуса, высоту

и перпендикулярность заплечиков

для упора обойм подшипников. Отверстия

в корпусах подшипников обрабатывают

под скользящую посадку. Размеры

зазоров определяют по таблице в

зависимости от наружного диаметра

подшипника.

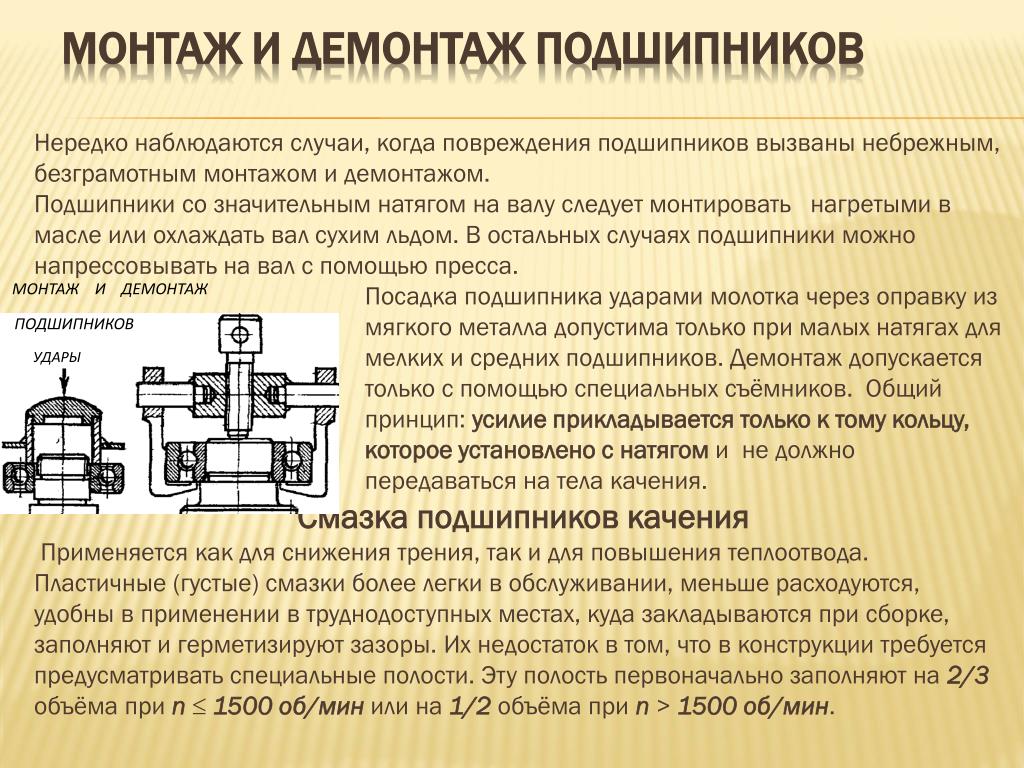

Установку

подшипников качения с натягом

осуществляют либо механическим способом

(ударами или запрессовкой), либо нагревом.

В любом случае нельзя ударять молотком

по обоймам подшипника, сепаратору,

шарикам или роликам, а также производить

запрессовку, передавая усилия через

шарики, ролики или сепараторы. При

посадке подшипников механическим

способом усилие для запрессовки

должно передаваться на ту обойму,

которая насаживается с натягом

или

через специальную шайбу, распределяющую

усилие на обе обоймы. При этом молотком

ударяют по выколоткам из дерева или

мягкого металла (медь, латунь), а

также по отрезкам труб из мягкой

стали.

Чтобы

посадить подшипники на вал с натягом,

их выдерживают в масляной ванне при

температуре масла 80–100

°С. Диаметр отверстия подшипника, при

этом, увеличивается на 0,08–0,09

мм на каждые 100 мм, что превышает натяг

и позволяет установить подшипник без

механических усилий. При установке

подшипника с натягом корпус иногда

прогревают горячим воздухом или

паром, что облегчает запрессовку.

Устанавливая

подшипники, принимают меры против их

перекоса на валу и в корпусе. Для этого

Для этого

при запрессовке с помощью молотка

выколотку переставляют по окружности

или по диаметрально противоположным

точкам, а наставки из труб устанавливают

плотно к обойме подшипника. При отсутствии

перекоса на запрессованном подшипнике

обойма прилегает к заплечику вала без

зазора по всей окружности. Зазор

проверяют щупом (пластинка 0,03–0,05

мм). Посадочные места подшипника

смазывают тонким слоем минерального

масла.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Ремонт и восстановление подшипников качения

%PDF-1. 6

6

%

346 0 объект

>

эндообъект

435 0 объект

>/Шрифт>>>/Поля[]>>

эндообъект

343 0 объект

>поток

Acrobat Distiller 17.0 (Windows)Ремонт и восстановление подшипников каченияPScript5.dll версии 5.2.22020-05-25T09:11:24+02:002020-05-25T08:44:42+02:002020-05-25T09:11:24 +02:00application/pdf

UUID: c1ffdbb9-7f9b-4ec9-9927-7410126fd85fuuid: a80a880a-bc45-428c-a4a1-222ebaf53410

конечный поток

эндообъект

347 0 объект

>

эндообъект

436 0 объект

>

эндообъект

437 0 объект

>

эндообъект

336 0 объект

>

эндообъект

337 0 объект

>

эндообъект

444 0 объект

>

эндообъект

338 0 объект

>

эндообъект

3390 объект

>

эндообъект

279 0 объект

>/Шрифт>/ProcSet[/PDF/Текст/ImageC/ImageB/ImageI]/Свойства>/XObject>>>/Поворот 0/Тип/Страница>>

эндообъект

286 0 объект

>/Шрифт>/ProcSet[/PDF/Текст/ImageC/ImageB/ImageI]/Свойства>/XObject>>>/Поворот 0/Тип/Страница>>

эндообъект

293 0 объект

>/Шрифт>/ProcSet[/PDF/Text/ImageB/ImageC/ImageI]/Properties>/Shading>>>/Rotate 0/Type/Page>>

эндообъект

306 0 объект

>/Шрифт>/ProcSet[/PDF/Text/ImageB/ImageC/ImageI]>>/Повернуть 0/Тип/Страница>>

эндообъект

446 0 объект

>>>/Повернуть 0/Тип/Страница>>

эндообъект

447 0 объект

>/Шрифт>/ProcSet[/PDF/Текст/ImageB/ImageC/ImageI]/Свойства>/XObject>>>/Повернуть 0/Тип/Страница>>

эндообъект

462 0 объект

>поток

HWr6)pJ»~ ig쎪rH@S2EjHj 9&yX2I* JuT@˪Yd ,è33֙տRʯ4[de

Узнайте больше об услугах по ремонту подшипников

Как ремонт подшипника может сэкономить мне деньги и время?

Отремонтированные подшипники как новые — Правда?

Как увеличить ценность услуг по ремонту подшипников?

Почему Timken для ремонта подшипников?

Как узнать, что подшипник нуждается в ремонте?

Какой тип подшипника подлежит ремонту? Что, если бы подшипник был изготовлен другой маркой?

Какие методы ремонта использует Timken

Каковы экологические преимущества ремонта подшипников?

Стоимость восстановления

Полное обслуживание трансмиссии

Подшипник, восстановленный компанией Timken, может стоить на 20–60 % меньше, чем стоимость нового подшипника.

По сравнению с изготовлением новых, время выполнения заказа значительно сокращается при ремонте подшипников. Более короткие сроки могут увеличить время безотказной работы.

изображение справа: если новый подшипник стоит 20 000 долларов, то стоимость восстановленного Timken подшипника может составить 8 000 долларов, то есть экономия составит 12 000 долларов, или 60 процентов.

Абсолютно. Исследования* показали, что в зависимости от типа ремонта можно восстановить полный срок службы ваших подшипников. Во многих случаях подшипник подлежит многократному ремонту, что продлевает срок его службы и снижает общую стоимость эксплуатации без ущерба для качества.

Изображение слева: Согласно «Модели конечных элементов для контактной усталости при качении восстановленных подшипников», опубликованной в Tribology International, Vol. 85, страницы 1-9.

Вы можете значительно снизить общие эксплуатационные расходы, создав запас важных запасных частей. Когда новые подшипники будут работать, отправьте вышедшие из строя подшипники в компанию Timken для ремонта.

Когда придет время заменить подшипники, вы можете установить восстановленную деталь из своего инвентаря, избегая дефицита и дорогостоящих простоев.

По мере того, как этот цикл повторяется, вы продолжаете снижать свои расходы и сокращать время простоя.

С каждым ремонтным циклом вы можете сэкономить от 20 до 60 процентов стоимости замены подшипника. Отремонтируйте один и тот же подшипник дважды, и вы сможете покрыть расходы на новый подшипник.

Компания Timken имеет специальную команду специалистов по ремонту подшипников. Эта команда применяет строгие стандарты Timken и контроль качества в процессе восстановления. Кроме того, на отремонтированный подшипник распространяется лучшая в отрасли гарантия.

Хотя некоторые методы ремонта подшипников заключаются только в косметическом хонинговании, мы предпринимаем дополнительные шаги, чтобы продлить срок службы вашего подшипника.

Специалисты по ремонту Timken могут помочь вам определить тип повреждения подшипника, определить основную причину и порекомендовать наилучший метод ремонта.

Признаки или причины того, что подшипник может нуждаться в ремонте:

- Во время планового технического обслуживания подшипник считается «готовым к замене»

- Превышает рабочую температуру 200°F (93°С)

- Воздействие чрезмерной вибрации

- Внезапное падение или увеличение количества смазки

- Издает чрезмерный шум

- Потеря целостности уплотнения подшипника

Независимо от оригинального производителя, мы можем отремонтировать большинство типов подшипников, включая:

- Шариковые подшипники

- Прецизионные подшипники класса 3 (все типы)

- Подшипники с перекрестными роликами

- Цилиндрические роликоподшипники

- Сферические роликоподшипники

- Конические роликоподшипники

- Упорные подшипники (все типы)

- Подшипники с тройным кольцом

Как правило, подходят для подшипников с внутренним диаметром 12 дюймов (внутренний диаметр) и более. Наши методы ремонта являются всеобъемлющими, методичными и обширными — часто с использованием операций шлифования для удаления повреждений под поверхностью и восстановления геометрии подшипника.

Наши методы ремонта являются всеобъемлющими, методичными и обширными — часто с использованием операций шлифования для удаления повреждений под поверхностью и восстановления геометрии подшипника.

Иногда подшипники меньшего размера являются хорошими кандидатами на ремонт, в зависимости от типа необходимого ремонта.

Наши методы ремонта уникальны для отрасли и отличаются исключительным вниманием к деталям.

Повторная сертификация (тип 1): Подшипниковые узлы очищены, осмотрены, измерены для проверки внутренних зазоров, осмотрены, законсервированы и упакованы. Этот процесс используется для повторной сертификации подшипника для эксплуатации — обычно применяется к неиспользованному продукту с истекшим сроком годности.

Восстановление (Тип 2): Подшипниковые узлы, очищенные, осмотренные, полированные, хонингованные или обработанные барабаном для удаления незначительных поверхностных дефектов (в первую очередь ржавчины или коррозии), измеренные для проверки внутренних зазоров, проверенные, законсервированные и упакованные.

Восстановление (Тип 3): Подшипниковые узлы очищены, осмотрены, дорожки качения перешлифованы, новые комплекты роликов и основные компоненты изготовлены и заменены по мере необходимости, внутренние зазоры восстановлены, осмотрены, консервированы и упакованы.

Перешлифовка дорожек качения требует изготовления роликов увеличенного размера для компенсации удаленного материала и сохранения геометрии подшипника и зазора там, где радиальный внутренний зазор имеет решающее значение. Когда боковой зазор имеет решающее значение, предоставляются ролики увеличенного размера, новые прокладки или дополнительные прокладки.

Рекламация: Обычно используется для подшипников с внутренним диаметром от 3 до 8 дюймов. (требуются большие, экономичные количества). Подшипниковые узлы очищаются, полируются с помощью нашего запатентованного вибрационного процесса, проверяются, консервируются и упаковываются.

Модификации: Мы можем добавить специальные функции, включая усовершенствованные покрытия, к существующим или новым подшипниковым узлам для повышения производительности, модернизации для специальных применений или модернизации наших самых последних разработок продуктов.

Модернизация с помощью покрытий ES: Эта передовая технология покрытия помогает предотвратить отслаивание подшипников в местах, где происходит проскальзывание роликов, обычно при низкой нагрузке и скорости. Скольжение прорывает смазочную пленку подшипника, что приводит к преждевременному повреждению роликов и дорожек. Эта защита может привести к увеличению времени безотказной работы и производительности.

Обычно мы заменяем или восстанавливаем тела качения в зависимости от их состояния.

Новые тела качения соответствуют или превосходят требования производителя к материалу, геометрии и чистоте поверхности. Каждый элемент качения подвергается 100% визуальному осмотру и проверке размеров и тестируется в соответствии со всеми применимыми спецификациями OEM.

После завершения ремонта каждый подшипник подвергается всесторонней визуальной и размерной проверке в соответствии с процедурами, одобренными Timken, и критериями приемки OEM (при наличии).

Ремонт подшипников — это экологичная процедура технического обслуживания, требующая минимальных затрат энергии и значительно снижающая потребление сырья по сравнению с производством новых подшипников.

Программа восстановления Timken разработана для того, чтобы подшипники «как новые» производились быстрее и с меньшими затратами, чем новые подшипники. Используя эту запатентованную услугу, клиенты могут увеличить срок службы подшипников до четырех раз, сэкономить

до 50 % по сравнению со стоимостью новых и обеспечить доступность в кратчайшие сроки.

Кроме того, мы можем восстановить подшипники любого типа или торговой марки, сертифицировать их по стандартам OEM — и мы подкрепляем это обещание годовой гарантией «как новые». Любая тяжелая промышленность, от бумаги, металлов и добычи полезных ископаемых до производства электроэнергии и производства цемента, — все кандидаты на эту услугу.

Тип повреждения подшипника

можно починить? В следующем руководстве описаны распространенные типы повреждений подшипников и решения по ремонту Timken.

Отслаивание

Также известен как

отслаивающиеся, мелкозернистые или

конечно шелушение зерна.

Повреждения появляются на

дорожка качения подшипника

или элемент качения как

металлические хлопья или чешуйчатые частицы.

Ремонт Решение: заменить компонент

Износ

Происходит, когда контактная поверхность деградирует и изнашивается в результате механического воздействия на подшипник.

используется.

Решение для ремонта: переточка

Фреттинг

Также известен как

фрикционное окисление.

Обычно происходит на

канал ствола, Н.Д. и

лицевая сторона подшипника

гонка из-за минуты

движение этих поверхностей и

вал или корпус. Красный или черный оксид

железо обычно видно при плотном прилегании

условия.

Решение для ремонта: полировка

Коррозия/травление

Обычно вызывается

влага или вода

загрязнение, это

химическое действие

в виде ржавчины,

атакующая осанка

компонент

поверхности.

Решение для ремонта: повторная шлифовка

Тепловая проверка

Поверхностные трещины

вызванный жарой

от скользящего контакта,

обычно образуются в

направление движения.

Решение для ремонта: замена компонента

Задиры

Также известен как

размазывание, надрез или

раздражающий. Ущерб

вызванные металло-

металлический контакт,

в результате

снятие и перенос металла с

одного компонента подшипника к другому.

Решение для ремонта: очистить или отполировать

Вмятины от мусора

Локализованная поверхность

депрессии, которые

вызванный обломками

или посторонние материалы

которые путешествуют внутри

смазка через подшипник и

вмятина на внутренних поверхностях

Решение для ремонта: перешлифовать

Трещина/излом

значительный видимый

поверхностная трещина, которая

обычно вызывается

неправильное обращение или

необычная работа

условия.

Ремонт Решение: заменить компонент

Окрашивание

Выглядит как поверхность

обесцвечивание без

точечная, похожая на масло

окисление.

Возможные дефекты подшипниковых узлов и способы их устранения приведены ниже.

Возможные дефекты подшипниковых узлов и способы их устранения приведены ниже. Недостаток смазочного материала

Недостаток смазочного материала При больших зазорах подшипник следует заменить

При больших зазорах подшипник следует заменить Кольца и тела качения подшипника должны быть чистыми, без заметных дефектов. При вращении от руки подшипник должен вращаться свободно, без значительного шума. Новый подшипник с неповрежденной упаковкой и незагустевшей смазкой можно не промывать. Загрязненные подшипники промывают в бензине с добавлением 6-8 % минерального масла или в масле (Индустриальное 12 или 20) в ванне с электроподогревом при температуре 60-90 °С в течение 15-20 мин. Сильно загрязненные подшипники промывают дважды. После промывки подшипник просушивают на бумаге или с помощью сжатого воздуха. Пятна коррозии на подшипнике удаляют мягкой шкуркой и пастой ГОИ с последующей промывкой.

Кольца и тела качения подшипника должны быть чистыми, без заметных дефектов. При вращении от руки подшипник должен вращаться свободно, без значительного шума. Новый подшипник с неповрежденной упаковкой и незагустевшей смазкой можно не промывать. Загрязненные подшипники промывают в бензине с добавлением 6-8 % минерального масла или в масле (Индустриальное 12 или 20) в ванне с электроподогревом при температуре 60-90 °С в течение 15-20 мин. Сильно загрязненные подшипники промывают дважды. После промывки подшипник просушивают на бумаге или с помощью сжатого воздуха. Пятна коррозии на подшипнике удаляют мягкой шкуркой и пастой ГОИ с последующей промывкой. Посадочные места в корпусе и на валу должны быть точно и чисто обработаны. Перед сборкой подшипникового узла посадочные места промывают керосином, просушивают и смазывают. Механические повреждения, забоины, вмятины, следы коррозии устраняют. Диаметры шеек валов контролируют с помощью предельных скоб и микрометров, а диаметры отверстий корпусов — предельными пробками, индикаторными нутромерами или штихмассами.

Посадочные места в корпусе и на валу должны быть точно и чисто обработаны. Перед сборкой подшипникового узла посадочные места промывают керосином, просушивают и смазывают. Механические повреждения, забоины, вмятины, следы коррозии устраняют. Диаметры шеек валов контролируют с помощью предельных скоб и микрометров, а диаметры отверстий корпусов — предельными пробками, индикаторными нутромерами или штихмассами. Недопустимо попадание в подшипниковый узел грязи или абразива, что приводит к ускоренному изнашиванию подшипника.

Недопустимо попадание в подшипниковый узел грязи или абразива, что приводит к ускоренному изнашиванию подшипника. Для облегчения работы вал может охлаждаться, а корпус нагреваться, подшипник, соответственно, либо нагреваться, либо охлаждаться.

Для облегчения работы вал может охлаждаться, а корпус нагреваться, подшипник, соответственно, либо нагреваться, либо охлаждаться.