Содержание

Поломка коленчатого вала. Причины выхода из строя. Ремонт коленвала. / Всё для моторов

Поломка коленчатого вала. Причины выхода из строя. Ремонт коленвала.

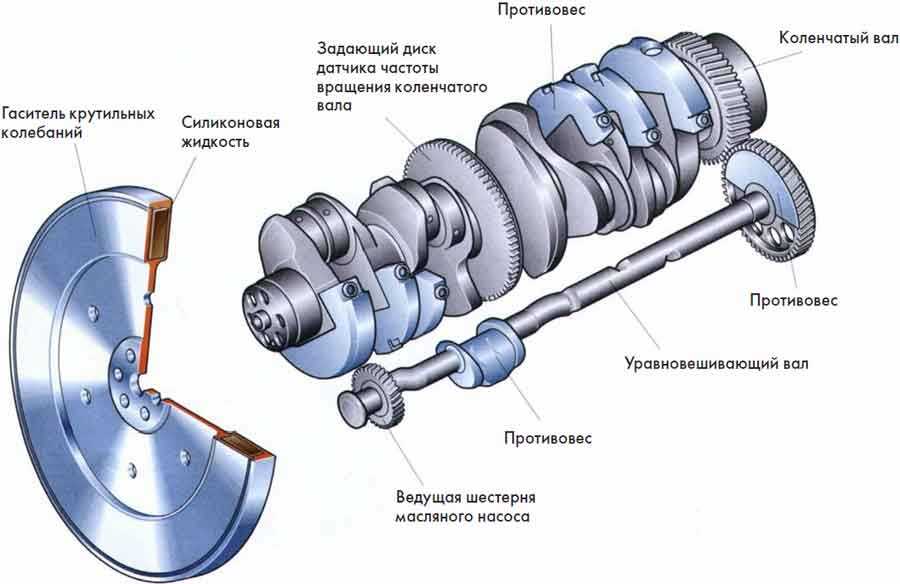

Коленчатый вал силового агрегата постоянно находится под высокими нагрузками, вследствие чего он является одной из самых уязвимых деталей, восстановление которой занимает много времени и стоит недешево.

На коленвал постоянно воздействуют различные силы, начиная от высокого давления газов, которое вызвано работой поршневой группы, неправильными условиями эксплуатации автомобильного двигателя и заканчивая постоянно возникающим большим уровнем инерции. Заметим, что коленчатый вал относится к элементам, которым постоянно приходится испытывать всю силу циклических нагрузок, негативно отражающихся на целостности материала изготовления и значительно снижающих его прочность.

Особенности восстановления работоспособности коленвалов

Зачастую причиной выхода коленвала из строя является недостаточный уровень моторного масла, его неудовлетворительное состояние, продолжительная работа непрогретого силового агрегата на максимальных оборотах. Среди основных повреждений выделяют наличие задиров на шейках вала, износ подшипников, присутствие серьезной выработки на поверхности, расплавление вкладышей вследствие их постоянного перегрева.

Среди основных повреждений выделяют наличие задиров на шейках вала, износ подшипников, присутствие серьезной выработки на поверхности, расплавление вкладышей вследствие их постоянного перегрева.

Устранить задиры можно, отшлифовав шейки коленчатого вала. При этом для этой процедуры существует несколько ремонтных размеров. Однако в процессе шлифовки возникает более серьезная проблема, которая связана с нагревом поверхности шейки, и снижением в связи с этим ее прочности. В результате разогрева сторон шеек нарушается геометрия коленвала — он искривляется, что может привести к его заклиниванию либо серьезному повреждению. В таком случае полностью восстановить вал вряд ли удастся, потребуется его замена.

Увы, но шлифовка является распространенной практикой ремонта коленчатого вала. Ошибочно мнение большинства даже самых опытных мотористов и автомехаников, что после ее проведения полностью восстановятся все характеристики детали, и она может продолжать работать, как и прежде. При этом нарушение геометрии детали можно попросту не принимать во внимание. В результате получается, что и распредвал начинает функционировать некорректно, увеличивается износ деталей ГРМ, нарушается герметичность сальников, изгиб шеек приводит к повреждению и выработки их посадочных мест, силовой агрегат начинает сильно вибрировать, значительно увеличивается потребление топлива.

В результате получается, что и распредвал начинает функционировать некорректно, увеличивается износ деталей ГРМ, нарушается герметичность сальников, изгиб шеек приводит к повреждению и выработки их посадочных мест, силовой агрегат начинает сильно вибрировать, значительно увеличивается потребление топлива.

Нетрудно подсчитать центробежную силу, возникающую при вращении коленчатого вала силового агрегата со средними характеристиками (мощность, объем и т. д.). Эта цифра никогда не была маленькой. Ее среднее значение 8кН. Даже, несмотря на эту величину, единственным применяемым методом восстановления коленчатого валя, к сожалению, все равно является его шлифовка.

Характерные неисправности коленчатого вала

К наиболее распространенным из них относятся:

- нарушение геометрии коленвала;

- наличие деформаций (сколов, вмятин, царапин и т. д.) на поверхности вала;

- разбалансировка коленчатого вала, которая зачастую вызвана его искривлением;

- выработка отверстий масляных каналов, их засорение и прочие повреждения;

- пригорание вкладыша вследствие перегрева коленвала.

(на различных типах автотранспорта эта неисправность характеризуется по-разному: на легковых авто на коленвале появляются задиры, а на грузовой технике ввиду повышенных нагрузок вкладыш пригорает моментально).

(на различных типах автотранспорта эта неисправность характеризуется по-разному: на легковых авто на коленвале появляются задиры, а на грузовой технике ввиду повышенных нагрузок вкладыш пригорает моментально).

Все эти неисправности вызывают повышенный износ, как самого коленчатого вала, так и других элементов силового агрегата.

Профилактика неисправностей

Главное – это соблюдение всех рекомендаций производителя, которые указаны в сервисной книге автомобиля. Основной критерий продолжительной работоспособности этого элемента — своевременная замена моторного масла в соответствии с его типом и спецификацией.

Необходимо подчеркнуть, что в сервисных книгах автопроизводители указывают регламентные сроки проведения ТО и замены расходников, которые не соответствуют особенностям эксплуатации транспортных средств в нашей стране. Поэтому, необходимо самостоятельно несколько занизить эти сроки либо брать в расчет рекомендации «для тяжелых условий эксплуатации».

Технология восстановления коленчатого вала двигателя внутреннего сгорания

Автомобиль давно перестал быть источником поклонения. Транспортное средство имеется почти в каждой второй семье. Некоторые владеют двумя и большим количеством автотранспорта. Иногда возникает необходимость восстановить работоспособность всего авто или его отдельных частей. Сердцем автотранспорта является его двигатель. При необходимости ремонта иногда может возникнуть восстановить коленчатый вал ДВС.

Дорогостоящий ремонт проводится разными способами. Предприятия автосервиса чаще предлагают приобрести мотор с разборки, так как капитальный ремонт требует полно разборки двигателя и замены запасных частей. Но никто не даст гарантии, что подобная замена окажется лучшим выходом из ситуации. Достаточно примеров от автомобилистов, которые утверждают, что установленные ДВС с автомобилей с пробегом, служат значительно меньше ожидаемого срока. Поэтому капитальное восстановление родного двигателя позволит эксплуатировать своего «железного коня» в течение всего расчетного срока жизни.

- Особенности производства ДВС

- Ремонт моторов

- Как отремонтировать коленчатый вал двигателя?

- Наплавка электрической дугой

- Наплавка в среде флюса

- Наплавка в среде защитного газа

- Наплавка напылением

- Электроискровое напыление порошка

- Детонационное напыление

- Заключение

Особенности производства ДВС

Для ремонта двигателей внутреннего сгорания предусмотрены десятки разных способов, способных вернуть их к жизни. Современные моторы производят на заводах, специализирующихся на выпуск только этой продукции.

Используя несколько базовых изделий энергосиловой установки, разные производители автомобилей выпускают различные модели со своим брендом. Внешне авто могут заметно отличаться друг от друга, а силовой агрегат внутри этих транспортных средств будет один и тот же.

- Мотористы выпускают не один тип мотора, у них предусмотрена линейка ДВС, отличающихся системой впуска, количеством клапанов, наличием или отсутствием турбонаддува, присутствием тех или иных опций.

Чаще всего блок и ряд корпусных элементов практически не отличаются.

Чаще всего блок и ряд корпусных элементов практически не отличаются. - Из литейного цеха на последующую доработку на территории механических цехов приходят корпуса и крышки. На металлорежущих станках из заготовок изготавливают детали.

- Сборочные участки собирают узлы и агрегаты. Комплектуются будущие изделия.

- Главный конвейер производит окончательную сборку.

- Потом готовые изделия поступают на участок обкатки. Здесь двигатель устанавливается на обкаточный стенд.

- В течение первых двух часов запуск мотора не производится. Выполняется холодное обкатывание. В результате происходит притирка сопрягающихся деталей. Проверяют наличие дисбаланса у коленчатого вала и других механизмов.

- Потом подается топливо. Двигатель запускается. Ему позволяют поработать на разных режимах в течение часа.

- Отработанное моторное масло сливается, заменяется и фильтр очистки.

- Ставится новый фильтр, заливается свежее масло в картер двигателя. Его упаковывают для реализации на автомобилестроительный завод.

Ремонт моторов

Эксплуатационный ремонт сводится только к регулировкам отдельных узлов. Выполняется техническое обслуживание, при котором заменяют фильтрующие элементы и расходные материалы.

Проверяют работоспособность систем питания, искрообразования, охлаждения, смазки. Современные ДВС оборудованы датчиками, которые регистрируют имеющиеся отклонения от номинальных значений. Используя соответствующие диагностические приборы, проводят экспресс-анализ всех систем ДВС. По возможности восстанавливают регулировки, отлаживают режимы работы.

Двигатели при регулярном выполнении технического обслуживания могут гарантированно работать в течение десятка лет и более. Для проведения капитального ремонта производители предусматривают мероприятия по восстановлению работоспособности.

Наибольшему износу подвержены:

- Цилиндры ДВС. Внутри них происходит процесс горения. Температура горючих газов достигает до 2200…2500 ⁰С. Часть металла может выгорать. На внутренней поверхности образуются задиры, повреждается зеркало цилиндра.

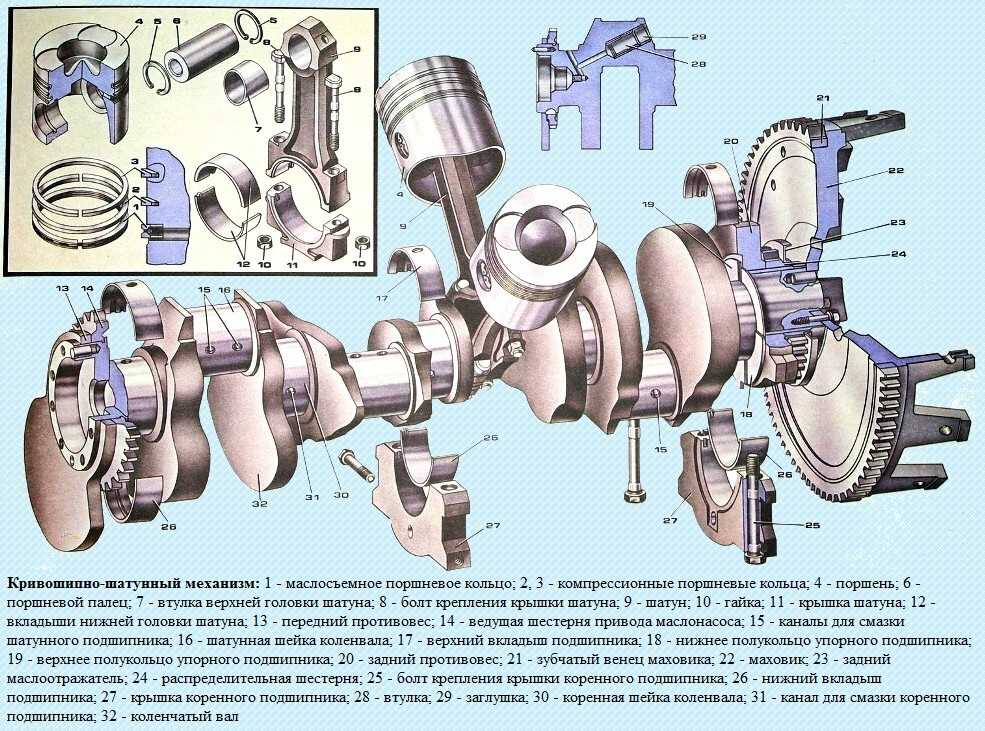

- Изнашиваются поршни, они совершают миллионы возвратно-поступательных движений. В результате происходит износ по наружной поверхности. Уплотнение достигается использованием компрессионных и маслосъемных колец, изготавливаемых из ковкого чугуна. Канавки, в которые устанавливают кольца, изнашиваются.

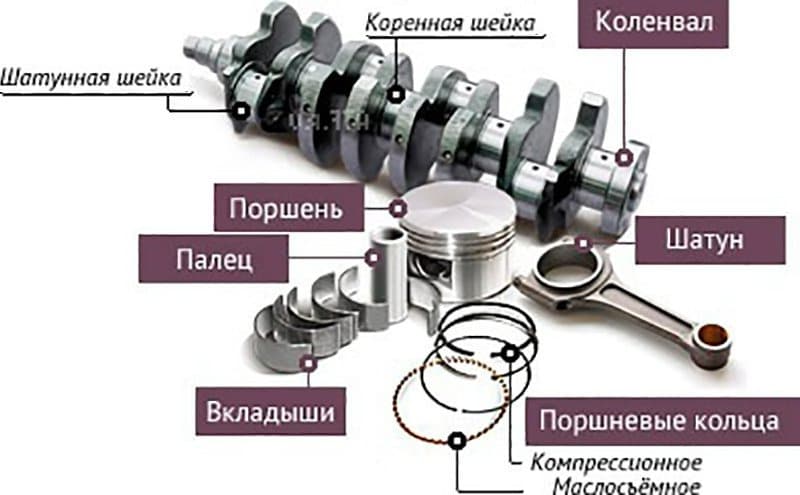

- Нагрузку от поршней получают шатуны. Они опираются на поршневые пальцы и шатунные шейки. В зоне контакта происходит износ. Увеличивается зазор в пальцах и шатунных шейках.

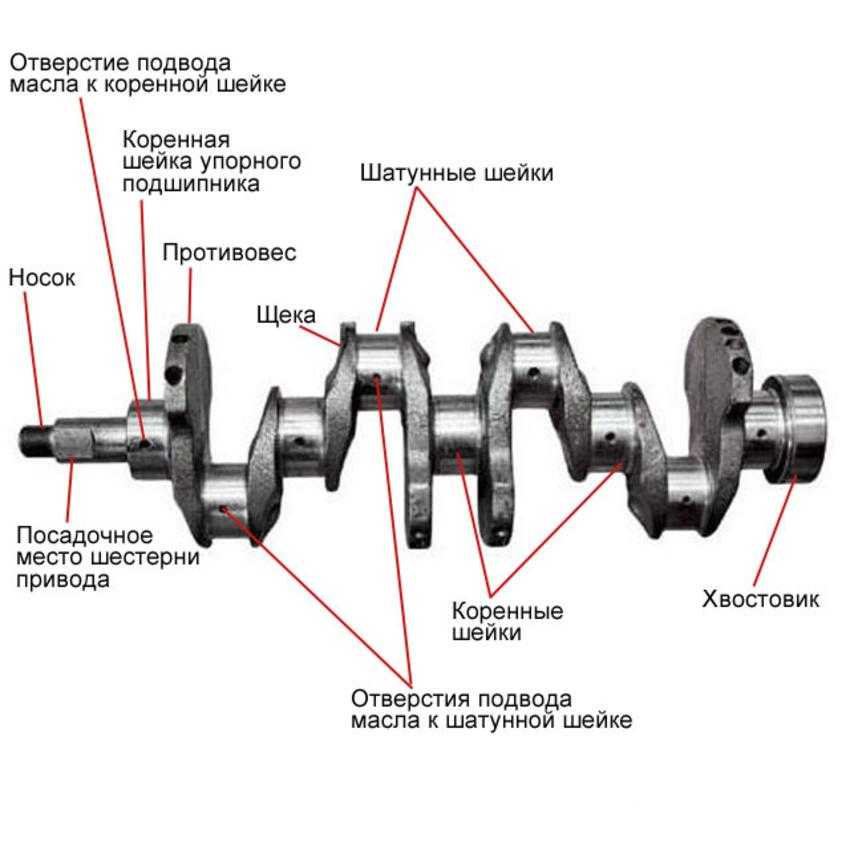

- Коленчатый вал устанавливается на опоры, после совершения нескольких десятков миллионов оборотов изнашиваются коренные шейки. Зазоры увеличиваются. Моторное масло перестает поступать к шатунам и вытекает через неплотности снова в картер.

Двигатель в разрезе:

1 – распределительный вал; 2 – поршень; 3 – цилиндр; 4 – коренная шейка коленчатого вала; 5 – шатунная шейка коленчатого вала.

Многие детали заменяются довольно легко. Производители ДВС, кроме базовых деталей, производят еще дополнительную партию комплектующих, изготовленных с ремонтными размерами:

- На место изношенных поршней устанавливают новые.

- На хонинговальных станках выполняется полировка внутренней поверхности цилиндров, восстанавливается форма. Внимание! Некоторые производители поступают проще, они комплектуют моторы новыми съемными цилиндрами. Остается только приобрести рем-комплект, и заменить поршневую группу.

- Заменяют поршневые пальцы, предварительно растачивают посадочные отверстия в головке шатунов.

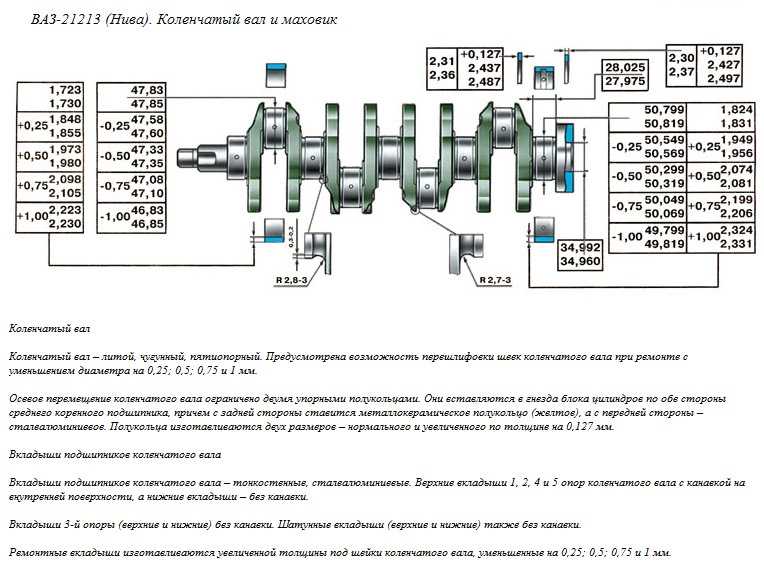

- Шлифуют шатунные и коренные шейки коленчатого вала. У большинства производителей предусмотрены по 3…4 ремонтных размера вкладышей. Поэтому реальный моторесурс может быть продлен в 3…4 раза по сравнению с базовым.

После проведения всех операций собирают двигатель. Ставят его на родной автомобиль.

Схема диагностики коленвала:

Теоретически все выглядит довольно прекрасно. При правильной эксплуатации сердце автомобиля способно работать десятилетиями. Но реальность часто доказывает, что после сравнительно небольшого пробега могут возникнуть проблемы, которые устранить простыми способами затруднительно. Требуется восстанавливать самый сложный узел – коленчатый вал. Это самая дорогая деталь в двигателе. Она нагружается сильнее всех. Поэтому необходим сложный дорогостоящий ремонт.

Требуется восстанавливать самый сложный узел – коленчатый вал. Это самая дорогая деталь в двигателе. Она нагружается сильнее всех. Поэтому необходим сложный дорогостоящий ремонт.

Как отремонтировать коленчатый вал двигателя?

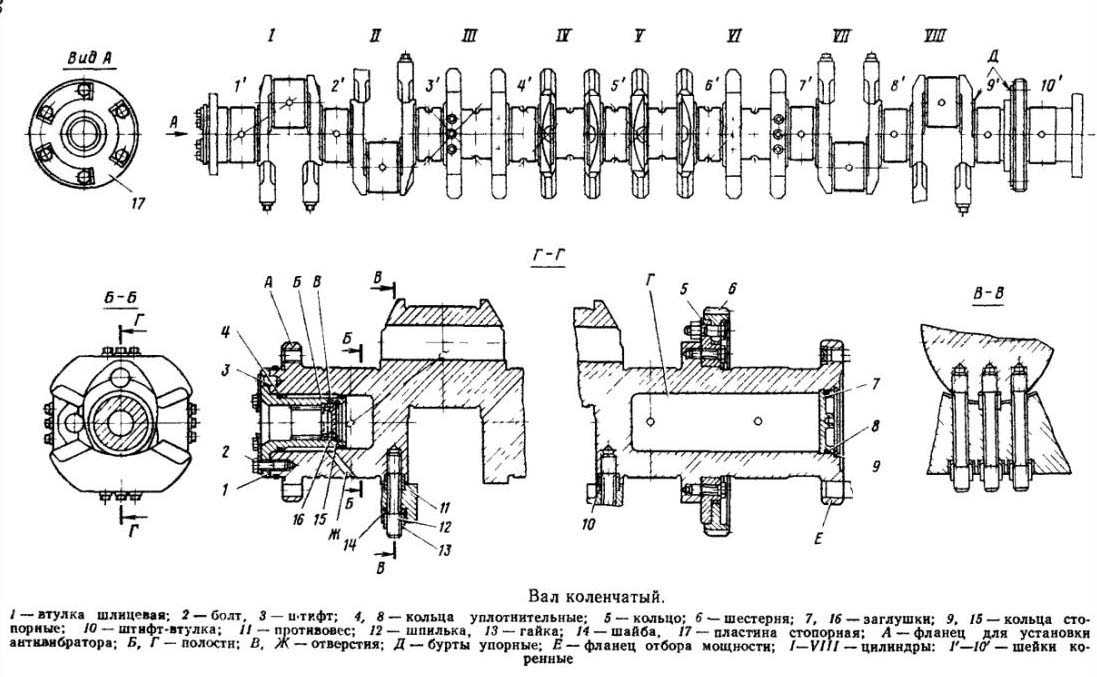

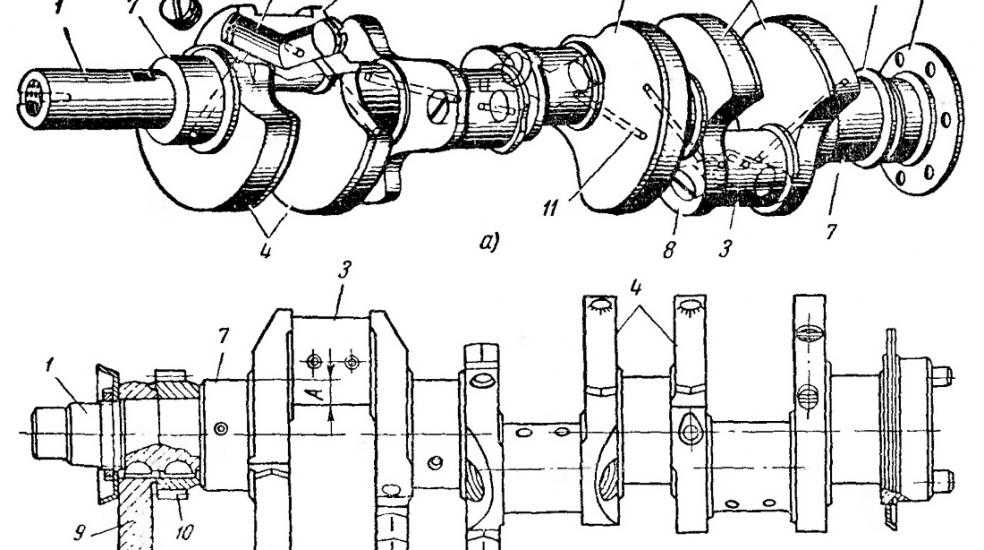

Коленчатый вал устанавливается на станок. С помощью индикаторных головок выполняют диагностику. Проводят анализ биения поверхностей и величину износа:

Большинство производителей предусматривает возможность шлифовки шеек вала на ремонтные размеры. Обычно они отличаются от номинального значения по 0,25…0,50 мм. После переточки под новое значение устанавливают новые вкладыши. Именно они компенсируют изменение параметра на новое. Для шлифовки используют комбинации станков: токарный и центрово-шлифовальный.

На поверхности видны следы износа:

- На токарный станок в центрах устанавливают коленчатый вал. Возможны две установки: в главном центре вала или центрование по шатунам.

- Потом производится проверка биения. Здесь используют индикаторные головки.

- После уточнения реальных размеров производится уточнение возможных размеров после шлифования.

- Включается станок, подается смазывающая охлаждающая жидкость (СОЖ). Выполняется процесс. Все однотипные шейки шлифуют на свой размер.

- После выполнения работы проверяют значения. Если получен ожидаемый результат, заказ отдается заказчику.

Коленчатый вал после проведения шлифовки поверхностей:

Поверхность отполирована:

Возможный вариант полировки поверхностей шеек коленвала:

Наплавка электрической дугой

Когда износ выходит за допустимые значения, то восстановить одной шлифовкой невозможно. Нужно восстановить изначальный диаметр, а только потом приступать к проточкам и шлифовальным работам.

Самый простой способ заключается в наплавке. Используют специальные электроды, изготовленные из легированных сталей. После наплавки получают наплавленный слой высокой твердости.

Наплавляемые швы:

При выполнении этой операции стремятся выполнить несколько основных требований.

- Нужно отрегулировать процесс так, чтобы основной металл, расположенный на шейках, проплавлялся минимально. Здесь возможны варианты изменения наклона электрода. Его позиционируют в разных направлениях.

- При наплавлении поверхностный слой должен минимально перемешиваться с телом детали. Тогда не произойдет перегрев, который может привести к деформации коленвала и нарушению его геометрии.

- При проведении наплавки сразу после завершения наплавления слоя на определенной шейке нужно оперативно охладить деталь. Поэтому производственный цикл может иметь высокую продолжительность, требуется частое охлаждение изделия.

- Выполняя наплавку, необходимо минимизировать толщину наплавляемого слоя. Последующая обработка механическими приспособлениями обязана быть минимальной. Поэтому сварочное оборудование наносит слой, измеряемый долями миллиметра.

Технология наплавки на поверхность детали:

Несколько ремонтных предприятий, разбросанных по стране, производят восстановление коленчатых валов и других деталей методом наплавки. Особенно актуальна подобная работа для импортных автомобилей, у которых возникают трудности с приобретением ремонтных комплектов запасных частей (у некоторых подобные опции не предусмотрены вообще, изготовитель предусматривает полную замену ДВС).

Особенно актуальна подобная работа для импортных автомобилей, у которых возникают трудности с приобретением ремонтных комплектов запасных частей (у некоторых подобные опции не предусмотрены вообще, изготовитель предусматривает полную замену ДВС).

Внимание! Некоторые предприниматели организуют подобные ремонтные подразделения в своих пунктах технического обслуживания автомобилей. Как показывает практика, такие небольшие производства востребованы. Они дают существенную прибыль для основного производства.

Наплавка в среде флюса

Наплавку проводят под защитой флюса. Это порошкообразная среда, которая ограничивает попадание воздуха в зону образования дуги. Флюс расплавляется и образует плотную корку. После наплавки и остывания металла эту корку сбивают и приступают к шлифовальным и полировальным работам.

Схема процесса наплавки под слоем флюса:

Наплавка в среде защитного газа

При использовании электродов защита зоны сварки происходит за счет расплавления обмазки. Покрытие образует слой, который затем нужно сбивать.

Покрытие образует слой, который затем нужно сбивать.

Схема процесса дуговой сварки в среде инертных газов:

1 – электрод; 2 – присадочная проволока; 3 – изделие; 4 – сварной шов; 5 – дуга; 6 – поток защитного газа; 7 – горелка.

Получение наплавленного шва более высокого качества достигается наплавлением проволоки в среде защитного газа. Для удаления кислорода из зоны сварки используют углекислый газ, аргон или газовую смесь, в которой аргон составляет 80 %, а остальную представляет углекислота.

При наплавлении стараются перемещать наплавляемый слой по спирали. Специальные приспособления на станке организуют подачу проволоки в автоматическом режиме. Для этого применяют ходовой винт, он согласует перемещение подающей головки в соответствии с вращением вала на станке.

Наплавка напылением

Перспективным способом восстановления коленчатых валов является напыление на поверхность шеек окислов титана. Напыление выполняется порошком, имеющим размер гранул, измеряемый микронами.

Создается разность потенциалов, в результате которой формируется стабильный процесс притяжения между частицами порошка и телом восстанавливаемой детали. Чтобы увеличить интенсивность процесса создается струя, в которой разность потенциалов достигает десятки тысяч Вольт. Попутно происходит разогрев струи, температура повышается до 4000…6000 ⁰С. Длительность процесса составляет всего несколько долей секунды. Поток порошка направляется на поверхность. Между частицами и телом детали возникает диффузия. Частичка припаивается к поверхности.

Газопламенное напыление окиси титана:

Внимание! Твердость окислов титана достигает до HRC 65…75. Такая твердость у стали и ее сплавов недостижима. Поэтому износ порошкового напыления на коленвалах может достигать миллионных пробегов автомобиля. Восстановленная деталь «ходит» в несколько раз дольше, чем планируемый ресурс у нового коленчатого вала.

Электроискровое напыление порошка

При плазменном напылении происходит заметный нагрев детали. Чтобы не перегревать весь коленвал, предусматривают иной способ организации припайки частиц. Подаваемый порошок прикатывается роликом.

Чтобы не перегревать весь коленвал, предусматривают иной способ организации припайки частиц. Подаваемый порошок прикатывается роликом.

Между роликом и деталью создается разность потенциалов. Она небольшая, здесь важна сила тока. Она достигает десятков Ампер. В результате в зоне контакта температура увеличивается до 1900…2200 ⁰С. При таких значениях между частицами и порошком образуется прочная диффузионная связь. Теперь покрытие будет удерживаться довольно прочно.

На практике проверено, что получаемая поверхность не представляет идеальное зеркало. При рассмотрении под микроскопом видны небольшие точки. Оказывается, свободное пространство заполняется смазкой. В результате происходит влажный контакт между сопрягаемыми поверхностями.

Установка для электроискрового напыления:

Внимание! Установлено, что обычный двигатель ВАЗ 2106 (1600 см³) совершил пробег более 1200000 км. Его устанавливали в три кузова автомобилей. Те проработали до полного износа, а сам мотор после разборки показал, что износ коренных и шатунных шеек не превысил 0,01…0,02 мм. При таких параметрах не требуется перетачивание до следующего ремонтного размера.

При таких параметрах не требуется перетачивание до следующего ремонтного размера.

Детонационное напыление

Самым перспективным способом восстановления параметров коленвала считается детонационное напыление. В этом процессе разгон потока порошка из бункера накопителя до поверхности происходит за счет энергии взрыва, произведенного внутри газового потока.

Используется детонационная пушка. У нее присутствует с одного конца охлаждаемый водой ствол. Его заполняет газовая смесь, которая при достижении нужной концентрации может взорваться.

В результате взрыва в ограниченном пространстве возникает струя, скорость которой 1000…1200 м/с. При соударении с твердой поверхностью в результате удара в зоне контакта температура повышается до 2000…2200 ⁰С. Происходит мгновенное разогревание зоны контакта, частица образует с телом жесткую связь. Ее крайне трудно разрушить механическим путем. Микросварка соединяет разнородные порошок и стальную поверхность.

Детонационное напыление твердых порошков:

После «выстрела» производится продувка ствола негорючим газом. Поток попадает не только на ствол, он направляется в зону сварки, охлаждает ее до 20…30 ⁰С. Затем возобновляется процесс. Происходит очередной выстрел. Еще определенное количество порошка подается на наплавку.

Поток попадает не только на ствол, он направляется в зону сварки, охлаждает ее до 20…30 ⁰С. Затем возобновляется процесс. Происходит очередной выстрел. Еще определенное количество порошка подается на наплавку.

Этот способ наплавки (напыления) превосходит по своим параметрам любой другой вариант.

Внимание! Детонационное напыление может осуществляться не только на металлы. Поток порошка приваривается на пластики, керамику, стекло и другие тугоплавкие материалы.

В настоящее время по заказу заинтересованных предприятий может быть спроектировано и изготовлено индивидуальное высокотехнологичное оборудование. Конечно, цена на него может быть достаточно высокой. Высокое качество восстанавливаемых деталей позволит окупить капиталовложения.

Видео: восстановление коленвала.

Заключение

- Восстановление деталей методом наплавления позволяет восстановить первоначальные размеры деталей.

- Электроискровое и детонационное напыление создают поверхностный слой, покрытый порошком, состоящим из окислов титана. Такое покрытие служит в десятки раз дольше, чем оригинальные детали, изготовленные на заводе-изготовителе.

Republished by Blog Post Promoter

Цены | Crankshaft Craftsmen

1960 W. West Maple Road, Commerce Twp, MI 48390

Звоните сейчас 248-313-9685

Прайс-лист на обслуживание коленчатого вала

В следующем прайс-листе указаны часто продаваемые товары. Пожалуйста, позвоните нам, чтобы узнать конкретные цены на менее распространенные детали, шлифовку по индивидуальному заказу, сварку и высокопроизводительную шлифовку. Если вы занимаетесь ремонтом или ремонтом двигателей, позвоните нам, чтобы узнать специальные цены.

AMC — старые джипы

4 Cylinder: $140.00

6 Cylinder: $155.00

V-8: $155.00

BMW

6 Cylinder (Inline): $190. 00

00

V-8: $200.00

V-10: $220.00

BUICK

6 Cylinder : 140,00 долл. США

V8 215-350: $ 145,00

V-8 400-430-455: $ 160,00

Chevrolet

4 Цилиндр: $ 140,00

5.7/4,2: $ 160.00

6013 $ 7013: $ 14.0013. 283 — 327 — 350 Малый блок: $140,00

V8 396 — 400 — 427 — 454 Большой блок: 165,00 долл. США

V8 LS 4,8 — 5,3 — 6,0 — 6,2 — 7,0: $ 140

Chrysler — Jeep

4 Цилиндр: $ 140,00

V6: $ 140,00

V818 -318 -340.00 $ 14013 $ 14013 $ 14013 $ 14013 $ 14013 $ 14013 $. Hemi 5.7 — 6.1 — 6.2 — 6.4 — 7.0: $155.00

V8 4.7: $170.00

V8 360 — 383 — 400 — 426 — 440: $160.00

V10 Viper: $200.00

JEEP CAM: $100.00

CADILLAC

V8 4.1 / 4.5 / 4.9: 145,00 долларов США

V8 4,6 Northstar: 145,00 долларов США

V8 425-472-500 : 160,00 долларов США

Small Engine

Одноцилиндровый Briggs — Kohler — и т. Д.: $ 100,00

Д.: $ 100,00

Двойной цилиндр — Briggs — Kohler — Etc.: $ 110,00

FARD

Цены на баланс Только в кадре: $ 140,00 *Обратите внимание* Цены указаны за обычную заточку вашего коленчатого вала. Связаться! |

(на различных типах автотранспорта эта неисправность характеризуется по-разному: на легковых авто на коленвале появляются задиры, а на грузовой технике ввиду повышенных нагрузок вкладыш пригорает моментально).

(на различных типах автотранспорта эта неисправность характеризуется по-разному: на легковых авто на коленвале появляются задиры, а на грузовой технике ввиду повышенных нагрузок вкладыш пригорает моментально). Чаще всего блок и ряд корпусных элементов практически не отличаются.

Чаще всего блок и ряд корпусных элементов практически не отличаются.

США

США  Расходы Magnaflux и сварки не включены. Сменные коленчатые валы доступны без дополнительной оплаты, однако вы должны сдать сердечник, который можно повторно заточить без необходимости сварки, в противном случае будет взиматься плата за сварку. Сердечники с трещинами, сорванной резьбой, сломанными болтами, срезанными шпоночными канавками или требующие чрезмерной сварки не принимаются. У нас есть сменные сердечники, цену уточняйте по телефону.

Расходы Magnaflux и сварки не включены. Сменные коленчатые валы доступны без дополнительной оплаты, однако вы должны сдать сердечник, который можно повторно заточить без необходимости сварки, в противном случае будет взиматься плата за сварку. Сердечники с трещинами, сорванной резьбой, сломанными болтами, срезанными шпоночными канавками или требующие чрезмерной сварки не принимаются. У нас есть сменные сердечники, цену уточняйте по телефону.