Содержание

Техника транспорта, обслуживание и ремонт. Ремонт кривошипно-шатунного механизма. (Тема 9.1)

Похожие презентации:

Кривошипно-шатунный механизм двигателя. Назначение и характеристика

Кривошипно- шатунный механизм

Техника транспорта, обслуживание и ремонт

Неисправности кривошипно-шатунного механизма и газораспределительного механизма

Кривошипно-шатунный механизм двигателя

Техническое обслуживание и ремонт кривошипно–шатунного механизма ГАЗ-3102. Эксплуатация контейнерных АЗС

Обслуживание и ремонт кривошипно-шатунного механизма

Кривошипно-шатунный механизм – сердце автомобильного двигателя

Кривошипно-шатунный механизм

Техническое обслуживание и ремонт автомобильного транспорта

ДИСЦИПЛИНА

«ТЕХНИКА ТРАНСПОРТА,

ОБСЛУЖИВАНИЕ И РЕМОНТ »

Кандидат технических наук, доцент

САВИНОВСКИХ

Андрей Геннадьевич

2. Тема9.Ремонт узлов и механизмов АТ. Занятие 1. Ремонт кривошипно-шатунного механизма

Вопрос 1. Неисправности КШМ, их причины, способы

Неисправности КШМ, их причины, способы

обнаружения и устранения.

ЛИТЕРАТУРА

1. Неисправности автомобильной

техники/ А.И.Бояркин, А.Г.

Шмаков, В.В. Ризен и др. –

Челябинск, 2005. .

1.Неисправности КШМ, их причины, способы

обнаружения

Кривошипно-шатунный механизм на современных

автомобильных двигателях выполнен надежно,

большинство его деталей работают до капитального

ремонта. Исключением являются детали, испытывающие

значительные тепловые и механические нагрузки.

Ремонтников в первую очередь интересуют те

неисправности кривошипно-шатунного механизма,

которые можно устранить при текущем ремонте

автомобиля. При среднем и капитальном ремонте

автомобиля двигатель подлежит капитальному ремонту,

т.е. полной разборке, поэтому при этих видах ремонта

автомобиля необходимо знать правила разборки

кривошипно-шатунного механизма, способы мойки и

очистки его деталей, технические условия на ремонт и

др.

При капитальном ремонте производится полная

разборка двигателя, дефектация деталей КШМ. При

При

этом поршни, вкладыши, поршневые кольца и пальцы

подлежат 100 % замене, остальные детали или

ремонтируют или они подлежат замене.

При капитальном ремонте производится полная разборка

двигателя, дефектация деталей КШМ. При этом поршни,

вкладыши, поршневые кольца и пальцы подлежат 100 %

замене, остальные детали или ремонтируют или они

подлежат замене.

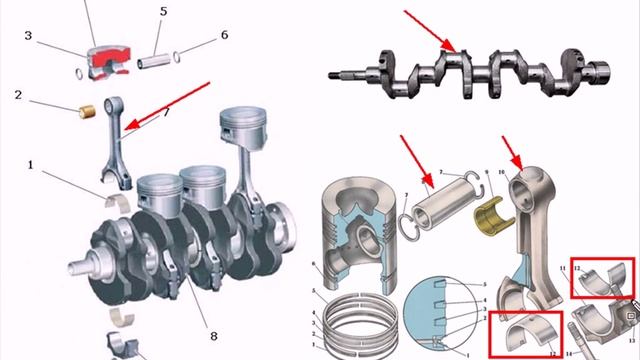

11. Дефекты деталей кривошипно-шатунного механизма и способы их устранения. Рассмотрим дефекты следующих деталей КШМ: Головки цилиндров двиг

Дефекты деталей кривошипно-шатунного механизма и

способы их устранения.

Рассмотрим дефекты следующих деталей КШМ:

Головки цилиндров двигателя;

Блок цилиндров;

Гильзы цилиндров;

Коленчатый вал;

Шатуны.

К основным дефектам головок цилиндров относятся:

а) коробление плоскости сопряжение головки с блоком.

Этот дефект устраняется фрезерованием (для головки из

алюминиевого сплава) или шлифованием (для головки из чугуна).

При этом высота головок цилиндров должна быть не менее

значений, указанных в ТУ.

б) износ или срыв резьбы в отверстиях под свечи устраняется

постановкой ввертышей.

в) трещины на стенках рубашки охлаждения или кавитационные

разрушения (алюминиевых головок) на плоскости сопряжения с блоком.

Трещины заваривают или заплавляют с помощью аргонно-дуговой сварки.

Для устранения трещин чугунных головок применяется холодная ручная

электродуговая сварка.

г) седла клапана, имеющие трещины, или износ выше

допустимых ТУ, заменяют новыми, либо ремонтными с соответствующей

расточкой отверстия под ремонтный размер седла. Для выпрессовки и

запрессовки седла головки блока нагревают до 473-523К (200-2500С).

Блоки цилиндров могут иметь следующие дефекты (на примере

блока цилиндров ЗИЛ-131):

а) трещины и отколы;

б) пробоины на стенках рубашки охлаждения или

картера;

в) износ нижнего посадочного отверстия под гильзу;

г) износ верхнего посадочного отверстия под гильзу;

д) износ отверстия под толкатели;

с) износ отверстий под втулки распределительного вала;

ж) износ гнезд вкладышей коренных подшипников и их

несоосность.

К основным дефектам гильз цилиндров относятся:

а) износ и задиры отверстия под поршень:

б) износ и деформация нижнего и верхнего посадочных

поясков.

При ремонте гильзы цилиндров с изношенным зеркалом растачивают

под ремонтный размер, а затем хонингуют. Техническими условиями

установлены три категорийных ремонтных размера с увеличением

номинального диаметра на 0,5; 1,0 и 1,5 мм. Все гильзы одного блока

должны быть обработаны под один ремонтный размер. Гильзы дизельных

двигателей ремонтных размеров не имеют.

Изношенные и деформированные посадочные поверхности

устраняют при КР, гальваническим натиранием (железнением или

напылением с последующим шлифованием до размера рабочего чертежа.

Коленчатый вал может иметь следующие основные дефекты:

а) изгиб вала;

б) износ коренных и шатунных шеек

в) износ отверстия под подшипник.

а) Изгиб коленчатого вала устраняют правкой на прессе. Вал

устраняют на призмы крайними коренными шейками и, обеспечивая

передачу усилия на среднюю шейку, перегибают в противоположную

сторону на величину, превышающую прогиб примерно в 10 раз.

Допустимое радиальное биение без ремонта 0,1 мм.

б) Износ коренных и шатунных шеек в пределах ремонтных

размеров устраняют перешлифовкой и последующей полировкой под

один из них. Уменьшение диаметра шеек при обработке под ремонтный

размер происходит на величину 0,25; 0,50; 0,75; 1,0; 1,5.

Первоначально шлифуют коренные шейки, а затем шатунные.

Шейки валов, вышедшие за пределы последнего ремонтного

размера, восстанавливают наплавкой с последующей механической

обработкой.

в) Изношенные отверстия под подшипник восстанавливают

постановкой ДРД. При этом коленвал устанавливают на токарновинторезный станок, используя в качестве базовых поверхностей шейки

под распределительную шестерню и пятую коренную, растачивают

отверстие, запрессовывают втулку до упора и растачивают ее до размера

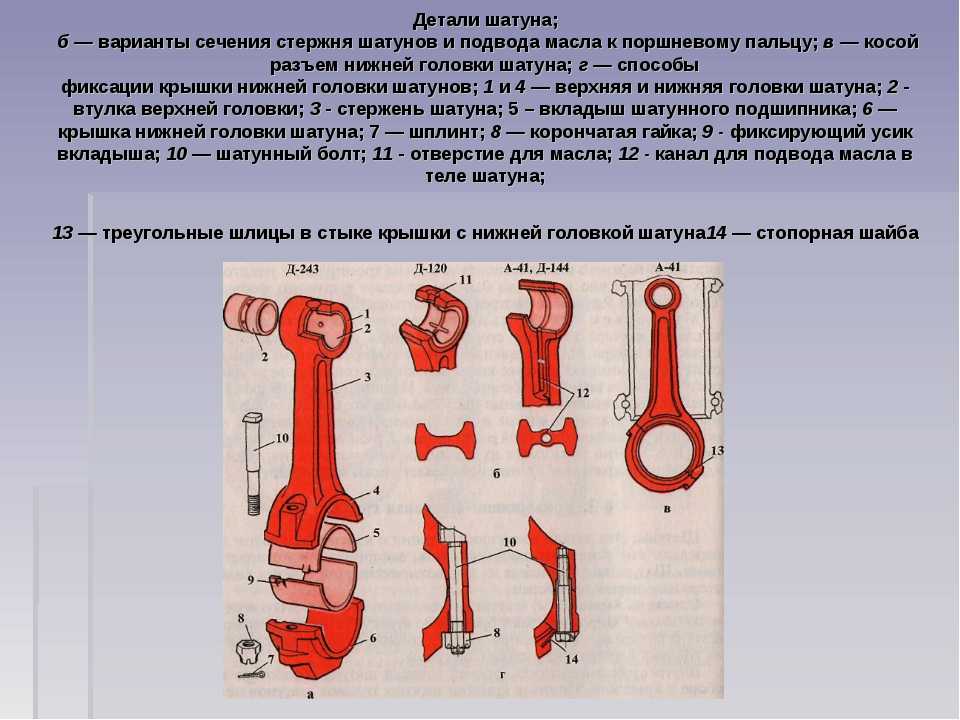

К основным дефектам шатунов относятся:

а) изгиб или скручивание;

б) износ отверстия в нижней головке;

в) износ отверстия под втулку в верхней головке;

г) износ отверстия во втулке верхней головки;

д) уменьшение расстояния между осями верхней и нижней

головки

Способы устранения дефектов шатунов.

а) Изгиб или скручивание, с устранения этого дефекта начинают

восстановление шатуна (допустимое значение изгиба и скручивание для

ЗИЛ- 0,04 мм на длине 100 мм). При изгибе и скручивании, превышающем

допустимые значения, шатун правят, применяя правку с перегибом, что

снижает остаточные напряжения. После правки шатун подвергают

термической обработке, стабилизация нагрева до 673-723К (400-450 °С) с

выдержкой –1,5 часа.

б) При надирах или износе нижнего отверстия шатуна его

восстанавливают железнением или напылением с последующей

межобработкой.

в,г) Втулки заменяют и растачивают на специальных или токарновинторезных станках после установки шатуна в приспособлении,

используя как базу отверстие в нижней головке, что обеспечивает

параллельность осей отверстий верхней и нижней головок шатуна.

д) уменьшение расстояния между осями верхней и нижней

17. Спасибо за внимание

English

Русский

Правила

Презентация, доклад по МДК 01.

02. Устройство, техническое обслуживание и ремонт автомобилей на тему Назначение, устройство и работа кривошипно-шатунного механизма

02. Устройство, техническое обслуживание и ремонт автомобилей на тему Назначение, устройство и работа кривошипно-шатунного механизма

- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация на тему Презентация по МДК 01. 02. Устройство, техническое обслуживание и ремонт автомобилей на тему Назначение, устройство и работа кривошипно-шатунного механизма, предмет презентации: Разное. Этот материал в формате pptx (PowerPoint) содержит 32 слайдов, для просмотра воспользуйтесь проигрывателем. Презентацию на заданную тему можно скачать внизу страницы, поделившись ссылкой в социальных сетях! Презентации взяты из открытого доступа или загружены их авторами, администрация сайта не отвечает за достоверность информации в них, все права принадлежат авторам презентаций и могут быть удалены по их требованию.

02. Устройство, техническое обслуживание и ремонт автомобилей на тему Назначение, устройство и работа кривошипно-шатунного механизма, предмет презентации: Разное. Этот материал в формате pptx (PowerPoint) содержит 32 слайдов, для просмотра воспользуйтесь проигрывателем. Презентацию на заданную тему можно скачать внизу страницы, поделившись ссылкой в социальных сетях! Презентации взяты из открытого доступа или загружены их авторами, администрация сайта не отвечает за достоверность информации в них, все права принадлежат авторам презентаций и могут быть удалены по их требованию.

Тема урока:

«Назначение, устройство и принцип работы кривошипно-шатунного механизма (КШМ)».

Разработала преподаватель

ЛКТ и ДХ: Логачева Г.А.

Цель: формирование первичных знаний о назначении, устройстве и принципе работе кривошипно-шатунного механизма двигателя.

Вопросы для повторения:

1. Дать определение понятия «Рабочий цикл двигателя».

2. Рассказать по схеме последовательность рабочего цикла четырехтактного дизельного двигателя.

3. Привести пример модели дизельного двигателя, используя образцы.

4. Рассказать по схеме расположение цилиндров в многоцилиндровом двигателе.

5. Привести пример рядного и V- образного расположения цилиндров, используя модели двигателей.

Схемы взаимного расположения цилиндров в многоцилиндровом двигателе

ПЛАН.

1. Назначение и устройство КШМ.

2. Принцип работы КШМ.

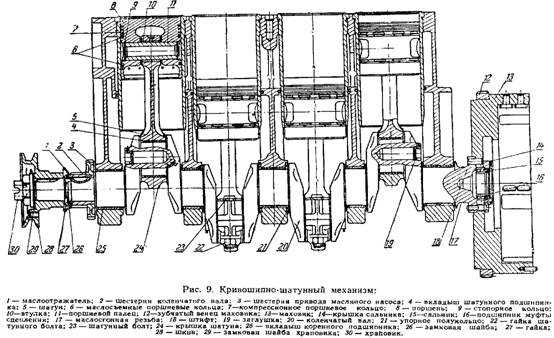

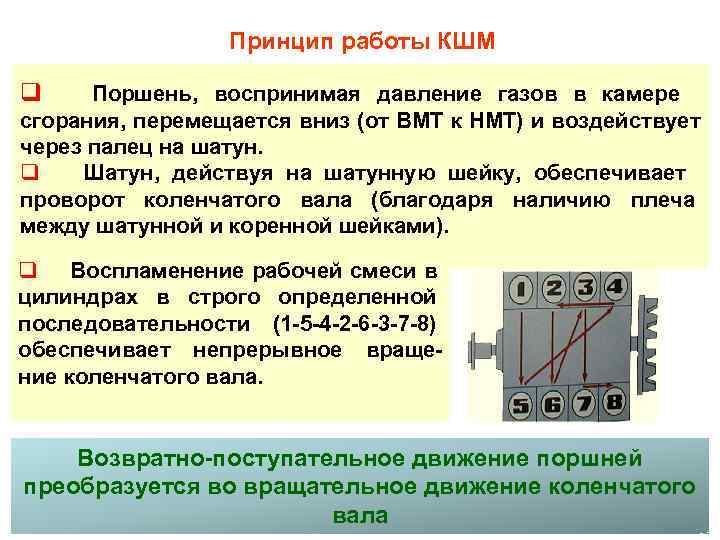

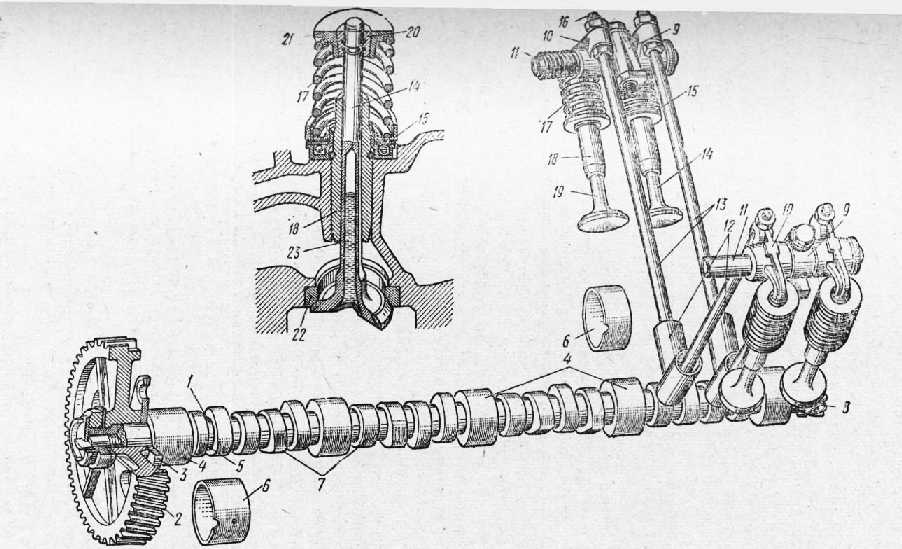

1. КШМ – предназначен для преобразования возвратно-поступательного движения поршня, во вращательное движение коленчатого вала.

Детали КШМ делятся на :

подвижные;

неподвижные.

подвижные

Подвижные

Коленчатый вал воспринимает усилия, передаваемые шатунами от поршней, и преобразует их в крутящий момент.

Маховик служит для вывода поршней из мертвых точек и уменьшения неравномерности вращения коленчатого вала.

Поршень воспринимает давление расширяющихся газов и передает его через поршневой палец и шатун на коленчатый вал двигателя.

Самостоятельная работа

Найдите ответы

на следующие

вопросы :

1. Какие функции выполняют компрессионные кольца?

Какие функции выполняют компрессионные кольца?

2.Какие функции выполняют маслосъемные кольца?

Прорыв газов из камеры сгорания

в картер предотвращают компрессионные кольца.

Проникновению масла из картера в камеру сгорания препятствуют маслосъемные кольца.

Поршневой палец служит для шарнирного соединения поршня с верхней головкой шатуна.

Поршневой

палец

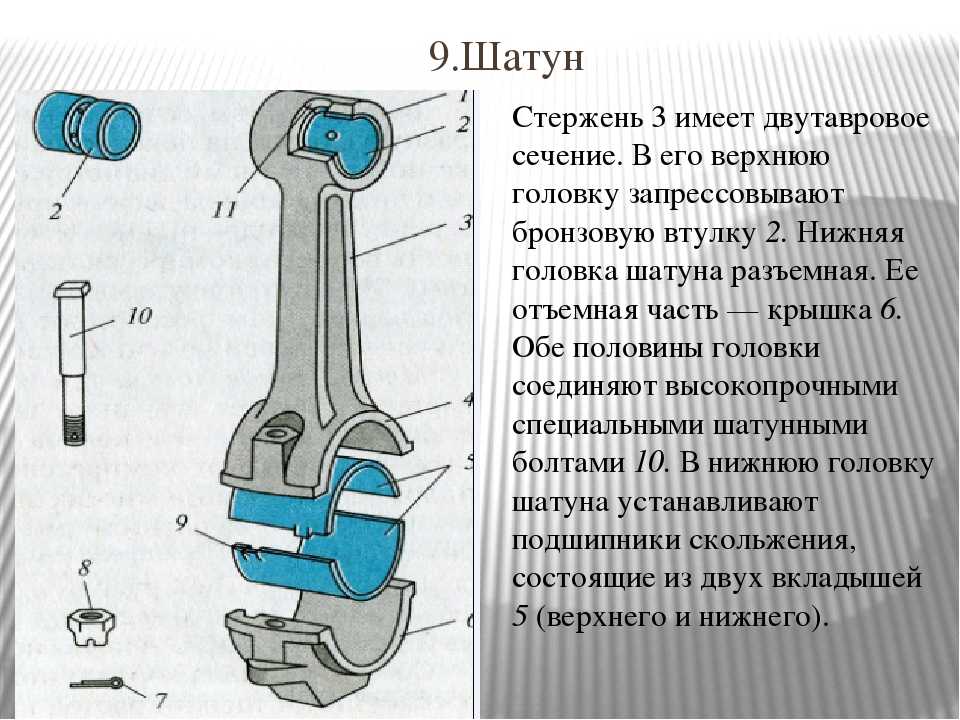

Шатун служит для передачи давления расширяющихся газов от поршня к коленчатому валу.

неподвижные

Неподвижные

блок цилиндров – остов двигателя;

головка блока цилиндров – крышка, закрывающая цилиндры;

гильза – полость, где осуществляется рабочий цикл;

поддон картера предназначен для сборки моторного масла.

2. ПРИНЦИП РАБОТЫ

КШМ

По просмотру видеоролика

описать принцип работы КШМ и дать его определение.

2. Под давлением газов, которые образуются в цилиндрах двигателя при сгорании топливно-воздушной смеси, поршень совершает поступательное движение по направлению к коленчатому валу.

Закрепление пройденного материала – работа в команде:

Команда №1 Команда №2

Задание №1:

Назовите следующие элементы КШМ под номерами:

1

2

3

4

5

6

Задание №2.

Конкурс «Кот в мешке» — угадайте элементы КШМ и их назначение.

Задание №3.

Кроссворд на тему: «КШМ».

Вопросы

По вертикали: 1.Предназначен для сборки моторного масла. 2.Служит для шарнирного соединения поршня с верхней головкой шатуна. 3. Служит для вывода поршней из мертвых точек и уменьшения неравномерности вращения коленчатого вала.

По горизонтали: 4. Вал в КШМ. 5. Остов двигателя.

6. Воспринимает давление расширяющихся газов и передает его через поршневой палец и шатун на коленчатый вал двигателя. 7. Полость, где осуществляется рабочий цикл. 8. Механизм, преобразующий возвратно-поступательного движения поршня, во вращательное движение коленчатого вала.

Домашнее задание

1.Найдите отличия поршня двигателя Камаз-740 и Зил-131.

2.Повторите конспект.

СПАСИБО ЗА ВНИМАНИЕ

Скачать презентацию

Что такое shareslide.

ru?

ru?

Это сайт презентаций, где можно хранить и обмениваться своими презентациями, докладами, проектами, шаблонами в формате PowerPoint с другими пользователями. Мы помогаем школьникам, студентам, учителям, преподавателям хранить и обмениваться учебными материалами.

Для правообладателей

Обратная связь

Email: Нажмите что бы посмотреть

Ремонт блока цилиндров: как это делается

Блок цилиндров на первый взгляд может показаться деталью простой: чугунный корпус с цилиндрами — и только. Однако и здесь есть целый комплекс тонких нюансов: зеркало цилиндра, хон, плоскость плиты — а кривошипно-шатунный механизм добавляет к этому вкладыши, подшипники и кольца, где точность сборки измеряется десятыми долями миллиметра. Сегодня мы разберемся, кто смотрит в зеркало, куда вкладываются вкладыши и почему не стоит гнуть пальцы, а затем отдефектуем блок цилиндров дизельного двигателя Mitsubishi 4М41.

Итак, мы подошли к финишной прямой. В нашем двигателе Mitsubishi 4М41, который проехал полмиллиона километров, после ремонта головки блока цилиндров и цепного привода ГРМ осталось разобраться с кривошипно-шатунным механизмом и блоком цилиндров. К слову, именно по состоянию блока цилиндров озвучивались самые пессимистичные прогнозы — ведь такой пробег не мог не сказаться на геометрических характеристиках. Однако после полной ревизии блока этот двигатель окончательно влюбил в себя нашего мастера.

К слову, именно по состоянию блока цилиндров озвучивались самые пессимистичные прогнозы — ведь такой пробег не мог не сказаться на геометрических характеристиках. Однако после полной ревизии блока этот двигатель окончательно влюбил в себя нашего мастера.

Кривошипно-шатунный механизм и блок цилиндров

Блок цилиндров — это металлическая корпусная деталь, в которой заключены элементы того самого кривошипно-шатунного механизма, благодаря которому поступательное движение поршней превращается во вращательное движение коленчатого вала. Внутри блока имеются полости, которые при работе мотора заполняются охлаждающей жидкостью — водяная рубашка. Блоки изготавливаются из чугунного или из алюминиевого сплава: сам по себе блок должен быть массивным, потому что воспринимает довольно увесистые ударные нагрузки, передаваемые от поршней. Также не стоит забывать о нагреве, последствия которого необходимо минимизировать.

Сверху блок накрывается головкой блока (ГБЦ), снизу — поддоном картера. В самом блоке располагаются гильзы, внутри которых перемещаются поршни. Внутренняя поверхность гильзы, которая непосредственно контактирует с поршнем, называется зеркалом цилиндра. В нижней части блока имеются «постели» — ложементы, в которые укладывается коленчатый вал, накрываемый крышками. При накрытии постели крышкой образуется отверстие, называемое коренной опорой коленвала.

В самом блоке располагаются гильзы, внутри которых перемещаются поршни. Внутренняя поверхность гильзы, которая непосредственно контактирует с поршнем, называется зеркалом цилиндра. В нижней части блока имеются «постели» — ложементы, в которые укладывается коленчатый вал, накрываемый крышками. При накрытии постели крышкой образуется отверстие, называемое коренной опорой коленвала.

Важно, чтобы блок цилиндров был достаточно жестким, так как силы, возникающие в процессе работы, пытаются скрутить, изогнуть и разорвать блок — именно поэтому он долгие десятилетия и оставался чугунным. Тренд современности — более легкие блоки цилиндров из алюминиевого сплава, с которыми (как и с облегченными чугунными) применяют интегрированные крышки коренных опор, называемые рамкой лестничного типа.

Итак, получается следующее: в классическом исполнении (как у нас, например) каждая коренная шейка коленчатого вала накрывается отдельной крышкой коренной опоры (ее часто называют бугелем). В рамке лестничного типа все бугели объединены в одну конструкцию, похожую на лестницу — таким образом конструкторы добились значительного повышения жесткости блока цилиндров. Недостатком данного подхода можно назвать стоимость изготовления подобной детали.

Недостатком данного подхода можно назвать стоимость изготовления подобной детали.

Разобравшись с блоком, переходим к движущимся частям — и первыми будут поршни. Они изготавливаются из алюминиевого сплава и конструктивно имеют юбку, днище и бобышки. Юбка — это боковая часть поршня, бобышки — это приливы, в которых выполнено отверстие под поршневой палец, а днище — это плоскость, обращенная непосредственно в камеру сгорания и непосредственно воспринимающая все нагрузки в процессе сжигания топливовоздушной смеси. Интересно, что днище поршня может быть плоским, как стапель краснодеревщика, а может иметь настолько сложную форму, что понять с первого раза, что это поршень, будет тяжело.

Сложность формы поршня, если таковая имеется, тщательно просчитана в угоду улучшению смешивания топлива с воздухом (что часто встречается в бензиновых ДВС с непосредственным впрыском топлива). Если же двигатель работает на дизеле (как наш), в поршне может находиться камера сгорания, а сам он будет значительно массивней своего бензинового собрата.

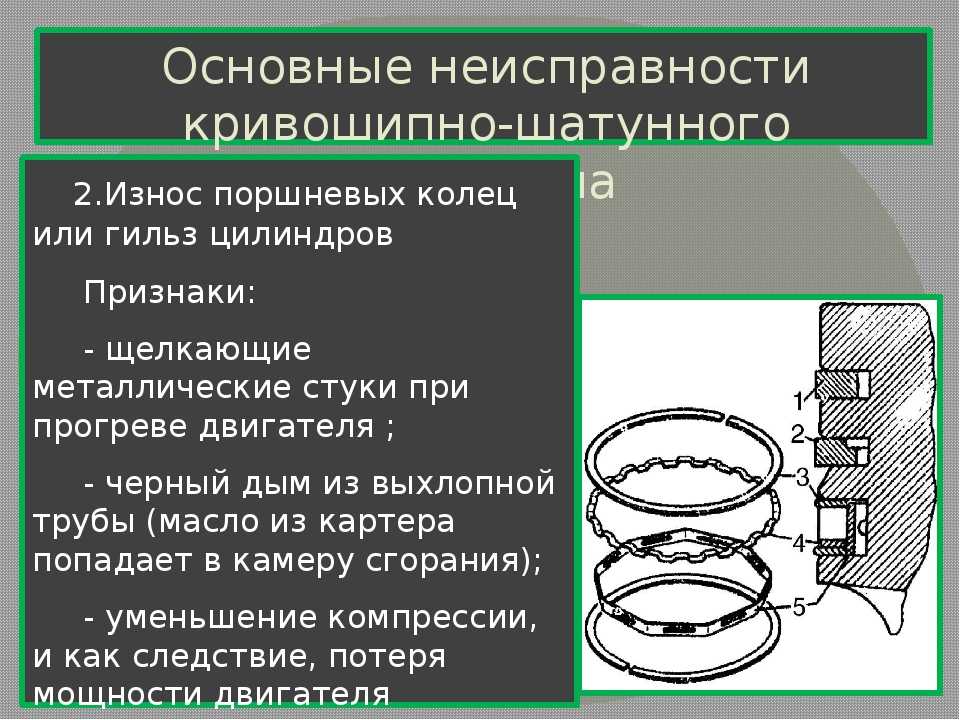

Поршень устанавливается в цилиндр с определенным зазором (часто 0.2–0.3 мм), потому для его уплотнения предусмотрены поршневые кольца. На современных двигателях поршень опоясывают два компрессионных и одно маслосъемное кольцо. Соединяется поршень с коленчатым валом через шатун — соединительный элемент. Один его конец крепится к поршню через палец, который запрессовывается или просто вставляется и стопорится кольцами в поршне и головке шатуна. Второй конец — разборный: для закрепления на коленвале необходимо установить крышку шатуна и затянуть ее болты или гайки крепления.

И коленвал с блоком, и шатуны с коленвалом контактируют через подшипники скольжения, они же вкладыши. Для дополнительного охлаждения поршней внутри блока могут быть установлены распылители масла, направленные на поршни.

Рядная «шестерка» считается одним из самых уравновешенных двигателей (в плане колебаний). У нас же — рядная «четверка», причем внушительного объема, а потому в блоке цилиндров установлены два балансирных вала, суть работы которых сводится к уменьшению колебаний двигателя.

Что может поломаться

Одни из самых уязвимых деталей двигателя — поршневые кольца: из-за нагара они могут залипнуть в буквальном смысле слова. При этом могут лопнуть сами кольца, а могут и перемычки на поршне, между которыми они установлены. Может, наконец, износиться непосредственно выборка под кольцо в поршне.

С самими поршнями потенциальных проблем меньше, но ситуацию это не облегчает. Самое простое, что может произойти — банальный износ и отклонение от номинального диаметра, полный же «трэш» — это прогорание поршня. Кроме того, возможен износ поршневого пальца и отверстий под палец в бобышках поршня.

С шатуном все еще проще: здесь есть два нюанса, которые проверяют всегда, и два, которые часто игнорируют. Первые — износ втулки малой головки шатуна и износ вкладышей шатунного подшипника, а вторые — величина изгиба и кручения шатуна. Тем не менее, как показывает практика, шатун — один из самых редко заменяемых элементов в двигателе.

Самая распространенная проблема с коленчатым валом — износ рабочих поверхностей, второе по «популярности» место занимают случаи проворота вкладышей. Случается это, когда отсутствует достаточное количество масла в месте контакта, из-за чего коленвал срывает вкладыши подшипников и начинает «весело» вращаться вместе с ними. Это по-настоящему тяжелый случай: при определенном невезении ремонт может стоить замены блока.

Случается это, когда отсутствует достаточное количество масла в месте контакта, из-за чего коленвал срывает вкладыши подшипников и начинает «весело» вращаться вместе с ними. Это по-настоящему тяжелый случай: при определенном невезении ремонт может стоить замены блока.

Износ упорных колец коленчатого вала — тоже проблема довольно неприятная, хоть и незначительная на первый взгляд. Дело здесь в том, что не выявленный вовремя дефект в будущем может привести к заклиниванию двигателя — ведь на коленвал во время работы действуют силы и в продольном направлении тоже. Достаточно сместить вал на критическое расстояние — и поршни от перекоса просто заклинит. Стоит заметить, что поломка самого «колена» тоже возможна, хоть для этого и придется постараться.

В самом блоке конструктивно ломаться практически нечему — но это не означает, что с ним не бывает проблем, очень даже наоборот. Самые распространенные — износ цилиндров или коробление контактной поверхности блока с головкой из-за перегрева.

Особо нерадивые автовладельцы, впрочем, могут сломать и сам блок цилиндров. Для этого нужно лишь выполнить парочку нехитрых операций: первая — залить в систему охлаждения обычную воду (можно дистиллированную), а вторая — оставить автомобиль на улице на ночь при минус 20°С.

Что измеряют при капремонте

Прежде всего, после разборки измеряют наружный диаметр поршней в строго определенной плоскости (поперек оси пальца) и на заданном расстоянии от поверхности днища поршня. Производитель может изготовлять поршни в нескольких размерах: номинальном и ремонтных — эти данные приведены в технической документации. Если поршень в «номинале» (как это оказалось у нас), проверяют биение шатуна и пальца. Профессионал может засечь неладное, что называется, на ощупь — неопытному же механику придется все-таки выпрессовать палец из поршня и шатуна. После выпрессовки необходимо измерить наружный диаметр пальца и внутренние диаметры втулки шатуна и отверстий в поршне, путем несложной математики вычислить зазор в данной сборке и принять финальное решение об утилизации или дальнейшем применении этого комплекта.

Вооружившись набором плоских щупов, специалисты-механики измеряют зазор между кольцом и выборкой в поршне: если он превышен — поршень отправляется под замену. Так как мы проводим капитальный ремонт, замена колец даже не обсуждается — это само собой разумеющийся факт.

Практически закончив с подвижными элементами, переходим к блоку цилиндров, для обмера которого необходим так называемый нутромер. Это приспособление, предназначенное для измерения внутреннего диаметра с высокой точностью, которая обеспечивается индикатором часового типа. Внутренний диаметр измеряют на трех уровнях и в двух взаимно перпендикулярных плоскостях: это необходимо для наиболее точного понимания величины и характера износа цилиндра. Характер износа в данном случае — величина бочкообразности и овальности цилиндра. Все дело в том, что нагрузка на цилиндр неравномерна, а, следовательно, неравномерен и его износ: ближе к центру величина износа будет расти, а затем снова уменьшаться. Из-за этого цилиндр в профильном разрезе слегка «округляется» и становится похожим на бочку. В свою очередь, поршень давит на цилиндр только в одном направлении, вырабатывая поверхность и превращая ее в овальную. Повторюсь, точность при работе с блоком должна быть предельной — никаких приблизительных размеров существовать просто не может: в технической документации обязательно есть цифры предельно допустимой бочкообразности и овальности цилиндров.

В свою очередь, поршень давит на цилиндр только в одном направлении, вырабатывая поверхность и превращая ее в овальную. Повторюсь, точность при работе с блоком должна быть предельной — никаких приблизительных размеров существовать просто не может: в технической документации обязательно есть цифры предельно допустимой бочкообразности и овальности цилиндров.

В конце концов, ревизии подвергается и коленчатый вал. У него измеряют диаметры коренных и шатунных шеек и, при необходимости, шлифуют до следующего ремонтного размера, если таковой предусмотрен. При помощи известного нам нутромера измеряются диаметры отверстий коренных опор (с установленными вкладышами, конечно). Затем, имея наружный диаметр шеек и внутренний диаметр опор, определяют масляный зазор: если он превышает допустимый, вкладыши отправляются под замену, а коленвал — на шлифовку. Кроме того, выше мы упоминали об осевом люфте коленвала — разумеется, при дефектовке измеряют и его, и если люфт завышен, заменяют упорные кольца коленвала.

Как ремонтируется блок

Если состояние цилиндров совсем не позволяет продолжить эксплуатацию блока, его отправляют на расточку цилиндров до следующего ремонтного размера. Бывает, что производитель не предоставляет такой роскоши, тогда блок «гильзуют» — восстанавливают гильзованием. Как несложно догадаться, в этом случае существующую гильзу значительно растачивают и впрессовывают в нее еще одну гильзу с внутренним диаметром номинального размера. Однако это решение — уже не очень надежное, и некоторые мастера предсказывают такому двигателю не более 50 тысяч километров потенциального пробега.

Если же блок растачивают, то, разумеется, и поршни с кольцами подбирают соответствующего размера. Шлифовка шеек коленчатого вала уменьшает их размер — а значит, и для них необходимо подобрать вкладыши следующего ремонтного размера. Работу облегчает то, что в техдокументации обычно присутствует размерная сетка подбора вкладышей.

Перед установкой поршней зеркало цилиндра подвергают хонингованию. Это процесс, который не изменяет размера цилиндра, но благодаря которому значительно уменьшается износ трущихся поверхностей. Хонингование — это нанесение небольших рисок на поверхность цилиндра с помощью специальных камней. Необходимо это для того, чтобы на поверхности цилиндра задерживалось моторное масло, увеличивая тем самым ресурс поршневой группы.

Это процесс, который не изменяет размера цилиндра, но благодаря которому значительно уменьшается износ трущихся поверхностей. Хонингование — это нанесение небольших рисок на поверхность цилиндра с помощью специальных камней. Необходимо это для того, чтобы на поверхности цилиндра задерживалось моторное масло, увеличивая тем самым ресурс поршневой группы.

Ремонта блока цилиндров двигателя Mitsubishi 4М41

В нашем конкретном случае обошлось без сложных или интересных особенностей ремонта, так как замеры поршней, цилиндров и шеек коленчатого вала показали номинальные размеры.

Мнения наши разделились диаметрально: я немного расстроился, хозяин автомобиля — повеселел, а мастер… ему было все равно. Тем не менее, все мы очередной раз подивились стойкости данного мотора.

Перед разборкой блока и цилиндропоршневой группы мы сняли масляный поддон — и приступили к основной работе. Она свелась к извлечению поршней с шатунами из блока цилиндров. На всякий случай мы отметили номерами каждый поршень в соответствии с номером цилиндра.

После обмера поршней и цилиндров мы пришли к выводу, что коленчатый вал снимать смысла нет, так как биение отсутствует. Кольца все же заменили — да и то только потому, что они были предусмотрительно приобретены владельцем.

Дефекты же в разобранном нами моторе просто отсутствовали: никаких чрезмерных люфтов в сборке шатун-поршень, никаких задиров на шатунных вкладышах… Закончив дефектовку, мы в очередной раз убедились, что дорогое масло себя окупило.

После измерения коробления поверхности блока цилиндров мастер со словами «Ну хоть что-то же надо с ним сделать?!», отправил его на хонинговку цилиндров, а все прочие элементы — на тщательную мойку. После этого начался процесс сборки КШМ (кривошипно-шатунного механизма).

В шатуны и их крышки были установлены новые вкладыши, на поршни установили новые кольца.

Компрессионные кольца необходимо устанавливать в строго определенном направлении, и касается это абсолютно всех двигателей, а потому, чтобы не перепутать их, на поверхности кольца нанесены метки: надпись «ТОР» или иная.

Особенности установки поршневых колец на этом не заканчиваются. Поршневые кольца имеют разрез — ведь, во-первых, кольцо все-таки надо как-то установить на поршень, а во-вторых, компенсировать его тепловое расширение. Разрез этот называется замком кольца. Так вот, при установке колец их замки необходимо развести в разные стороны, чтобы минимизировать прорыв газов.

После выполнения всех вышеперечисленных операций мы нанесли на цилиндры свежее масло, установили на поршень специальное приспособление для обжима колец, четко сориентировали поршень относительно коленвала и блока, и легкими ударами рукояткой молотка установили шатунно-поршневую группу в блок.

Если бы мы разбирали шатунно-поршневую группу, то при ее сборке пришлось бы следить за правильной установкой шатуна относительно поршня — в противном случае может возникнуть чрезмерный износ шатунных шеек коленвала. Нельзя изменять и расположение поршня в цилиндре: это очень важно, так как ось пальца самую малость не совпадает с осью поршня. Если нарушить установку, со временем в двигателе может возникнуть стук. Установив все поршни в блок цилиндров, мы подвели шатуны к шейкам коленчатого вала, установили крышки шатунов и затянули гайки их крепления с определенным моментом затяжки.

Если нарушить установку, со временем в двигателе может возникнуть стук. Установив все поршни в блок цилиндров, мы подвели шатуны к шейкам коленчатого вала, установили крышки шатунов и затянули гайки их крепления с определенным моментом затяжки.

Отдельно остановлюсь на подборе прокладки головки блока цилиндров: у всех современных дизельных двигателей необходимо подбирать прокладку ГБЦ по толщине. Толщина эта будет зависеть от величины выступания поршня над поверхностью блока цилиндров. Так, после сборки КШМ каждый из поршней поочередно выводят в ВМТ и с помощью индикатора часового типа на стойке измеряют выступание поршня. Замер выполняют в двух противоположных точках поршня, потом вычисляют среднее арифметическое и в зависимости от высоты выступания подбирают толщину прокладки. Это — весьма важный момент, не уделив должного внимания которому можно поплатиться скорым прогоранием прокладки.

После установки всех и вся в блок цилиндров, мы накрыли его снизу масляным поддоном, предварительно тщательно очистив оный, промыв и высушив. Непосредственно перед установкой поддона на его поверхность нанесли специальный герметик и в течение 15 минут после нанесения установили поддон на блок, затянув болты крепления с необходимым моментом затяжки.

Непосредственно перед установкой поддона на его поверхность нанесли специальный герметик и в течение 15 минут после нанесения установили поддон на блок, затянув болты крепления с необходимым моментом затяжки.

Ремонт завершен!

На этом ремонт нашего мотора был завершен — пожалуй, нам удалось описать его в мельчайших подробностях. Вместо вывода можно было бы составить оду моторному маслу, но мы ограничимся малым, сказав очевидное: следите за тем, что льете в системы двигателя. Это, разумеется, не решит абсолютно всех потенциальных проблем вроде перегрева или перегрузки, но определенно поможет мотору прожить более долгую и счастливую жизнь.

Опрос

Приходилось ли вам ремонтировать блок цилиндров на своем автомобиле?

Ваш голос

Всего голосов:

| Автомобиль ЗАЗ-968М «Запорожец» Издание второе, переработанное и дополненное Фучаджи К. С., Стрюк Н. Н. РЕМОНТ ОТОПИТЕЛЬНОЙ СИСТЕМЫ Снятие отопительной установки с автомобиля. Для снятия с автомобиля отопительной установки предварительно отключают аккумуляторную батарею. После этого необходимо: отсоединить резиновые шланги от отопителя, отвернуть два болта крепления отопителя и, наклонив верх отопителя на себя, отсоединить электропровода, подсоединенные к отопителю: снять с автомобиля отопитель: отвернуть гайку 4 (рис. 194) крепления отстойника 3, отсоединить резиновые шланги 9 и 10, отвернуть болт хомута 8 крепления электромагнитного топливного насоса 7 и снять его. Устанавливают отопительную установку на автомобиль после ремонта или очистки и промывки в обратной последовательности. При установке необходимо обратить внимание на наличие прокладки на выпускном патрубке (у места соединения отопителя к кузову), на наличие резиновых уплотнителей на обеих сторонах крышек и плотность их прилегания к полу багажника. Рис. 191. Регулятор подачи топлива: 1 — крышка поплавковой камеры; 2 — поплавок; 3, 12 — пружины; 4 — запорная игла; 5 — седло; 6 — фильтр: 7 — пружина фильтра; 8 — гайка. 9 — штуцер; 10 — прокладка; 11 — катушка клапана; 13— втулка клапана; 14 — прокладка клапана; 15— сердечник клапана; 16 — пробка; 17 — жиклер; 18 — корпус поплавковой камеры. Разборка и сборка отопителя. Разборку отопителя рекомендуется выполнять в следующей последовательности: отвернуть соединительную гайку трубки 6 (рис. 195) и два болта крепления регулятора подачи топлива к отопителю. Снять с отопителя регулятор 5 подачи топлива снять с отопителя пучок 10 проводов, температурный переключатель 11 и предохранитель 8 перегрева. Отвернуть свечу 13 накаливания и патрубок 16 забора воздуха; отвернуть винты крепления крышек и кожуха и разъединить их, отделить электродвигатель 17 с вентилятором от теплообменника 12. Разобранные детали отопителя промывают в бензине, осматривают и при необходимости ремонтируют. Снятый с кожуха теплообменник продувают сжатым воздухом для удаления нагара со стенок камеры горения. Разбирают электродвигатель, изношенные щетки заменяют новыми, прочищают коллектор, промывают и смазывают подшипники вала электродвигателя турбинным маслом Т22, очищают от нагара свечу накаливания, промывают в бензине и проверяют ее целостность. Разбирают регулятор подачи топлива: снимают крышку регулятора, поплавок и запорную иглу, вывертывают пробку жиклера, а затем отверткой с шириной лезвия 4 вывертывают жиклер регулятора: отвертывают винт крепления крышки корпуса клапана, вынимают из корпуса катушку клапана и, отвернув четыре винта крепления корпуса клапана, отсоединяют корпус клапана и снимают с гнезда корпуса регулятора сердечник, пружину, втулку клапана и прокладку. Рис. 192. Электромагнитный топливный насос: 1 — обмотка искрогасящего резистора; 2 — провод от подвижного контакта к массе; 3 — контактный штырь; 4 — неподвижный контакт; 5 — рычаг подвижного контак-та; 6 — пружинное коромысло; 7 — приводной рычаг; 8 — шарнир; 9 — катушка электромагнита; 10 — шток; 11 — корпус; 12 — пружина; 13 — якорь; 14—диафрагма; 15 — головка насоса; 16 — всасывающий канал; 17 — всасывающий клапан; 18 — нагнетательный канал; 19 — нагнетательный клапан; 20 — кольца. Рис. 193. Схема электрооборудования отопительной установки: 1 — температурный переключатель; 2 — свеча накаливания; 3 — электромагнитный клапан; 4 — электродвигатель; 5 — дополнительное сопротивление; 6 — электробензонасос; 7 — контрольная лампа; 8 — рукоятка переключателя; 9 — переключатель отопителя; 10 — плавкий предохранитель перегрева; цвета проводов: Кр — красный; Г — голубой; Ж — желтый; 3 — зеленый; С— серый; Ч — черный. Рис. 194. Топливопроводы отопительной установки: 1 — сливная трубка; 2 — сливная чашка; 3 — отстойник; 4 — гайка крепления отстойника; 5 — регулятор подачи топлива: 6, 10 — топливопроводы; 7 — электробензонасос; 8 — хомут; 9 — болт; 11 — тройник. Рис. 195. Детали отопителя: 1 уплотнитель 2 спираль накаливания: 3— передняя крышка: 4—электромагнит; 5-регулятор подачи топлива; 6 топливная трубка; 7 кожух; 8— предохранитель перегрева; 9 —задняя крышка: 1О—пучок проводов; 11—температурный переключатель: 12—теплообменник; 13—свеча накаливания; 14— гайка крепления свечи; 15—нагнетатель воздуха на горение; 1б—патрубок; 17—электродвигатель; 18—крыльчатка Разобранные детали регулятора подачи топлива промывают в бензине, после чего проверяют: герметичность посадки запорной иглы поплавка (негерметичность запорной иглы исправляют притиркой), плотность прилегания сердечника клапана электромагнита к гнезду (зачищают поверхность клапана и гнездо от окисла). Собирают регулятор подачи топлива в обратной последовательности. После сборки и установки регулятора на отопитель проверяют исправность электромагнитного клапана. Для этого необходимо вывернуть пробку 16 (см. рис. 191). Отсутствие бензина в канале свидетельствует об исправности клапана. Для разборки переключателя необходимо отвернуть контргайку 4 (см. рис. 190) и регулировочный винт 2, снять с корпуса пружину, наконечник кварцевого стержня и вынуть из трубки кварцевый стержень. Снять с корпуса микропереключатель. Детали температурного переключателя очистить от нагара и пыли. Затем следует проверить работу микропереключателя. На исправном микропереключателе должен прослушиваться щелчок. Поврежденный кварцевый стержень или неисправный микропереключатель заменяют новым. Собирают температурный переключатель в обратной последовательности. После сборки переключатель регулируют на специальном стенде или на автомобиле при работающем отопителе. Регулировка температурного переключателя. При пуске отопительной установки в момент срабатывания температурного переключателя (контакт перебрасывается с клеммы «НО» на «НЗ») на щитке приборов гаснет контрольная лампочка зеленого цвета и выключается контрольная спираль. Это означает начало режима автоматического горения в отопителе. Если при включенном отопителе лампочка не гаснет, следует отпустить гайку и несколько отвернуть винт, после чего проверить момент, когда лампочка погаснет. Если при выключении отопителя ручным переключателем электродвигатель не останавливается в течение 5 мин, следует винт несколько завернуть. Правильно отрегулированный температурный переключатель срабатывает через 45…60 с после включения отопителя в работу кнопкой переключателя из положения 1 в положение 2 при условии, что накал свечи был достаточный в период розжига и что подача топлива в камеру горения осуществлялась в нормальном количестве. После регулировки необходимо, придерживая винт 2, отверткой затянуть гайки 4 и 3. Собирают отопитель в обратной последовательности. Разборка и сборка электромагнитного топливного насоса. Порядок разборки следующий: снимают головку насоса и при необходимости замены диафрагмы вывертывают диафрагму вместе со штоком из рычажка контактной системы; для доступа к контактам системы прерывания электрической цепи отвертывают гайку и снимают пластмассовую крышку; отвертывают из головки насоса четыре винта, отделяют от головки корпус клапанов, снимают клапаны. Разобранные детали промывают в бензине, проверяют их состояние. Поврежденную диафрагму заменяют новой, проверяют плотность прилегания клапанов, при необходимости зачищают контакты прерывателя электрической цепи. При сборке электромагнитного топливного насоса необходимо отрегулировать момент размыкания контактов в зависимости от хода штока диафрагмы. Для выполнения этой регулировки следует резьбовой конец штока диафрагмы вначале ввернуть в шарнир рычажной системы контактов до упора, а затем диафрагму со штоком отвернуть на 4. Остальные операции при сборке выполняют в обратной последовательности. УСТРОЙСТВО ОТОПИТЕЛЬНОЙ СИСТЕМЫ

Рис. 189. Отопитель: 1 — передняя крышка; 2 — крыльчатка; 3 — регулятор расхода бензина; 4 — трубка, соединяющая регулятор с камерой горения: 5 — нагнетатель воздуха на горение, 6 — камера горения, 7 — камера догорания; 8 — пучок проводов к температурному переключателю: 9 — температурный переключатель: 10 — крышка подачи горячего воздуха в распределительную коробку: 11 — уплотнитель крышки; 12 — воздухораспределительная коробка; 13 — теплообменник; 14 — болт крепления фланца выпускного патрубка к газоотводу; 15 — металлоасбестовая прокладка; 16 — газоотвод; 17 — сливная трубка; 18 — щит передка кузова; 19 — выпускной патрубок: 20 — патрубок забора воздуха на горение: 21 — винт крепления газоотвода к кузову; 22 — патрубок, соединяющий впускной тракт газоотвода со всасывающим патрубком отопителя: 23 — сливная трубка камеры сгорания: 24 — патрубок. Техническая характеристика отопительной установки

Автомобиль оборудован независимой системой воздушного отопления, которая состоит из отопительной установки (рис.  189) и воздухопроводов, обеспечивающих подвод воздуха из салона кузова или снаружи автомобиля (в зависимости от положения заслонки) в отопитель для нагрева и подачи нагретого воздуха в обогреваемое пространство. Отопительная установка работает независимо от двигателя автомобиля, что позволяет использовать ее для обогрева кузова при неработающем двигателе. 189) и воздухопроводов, обеспечивающих подвод воздуха из салона кузова или снаружи автомобиля (в зависимости от положения заслонки) в отопитель для нагрева и подачи нагретого воздуха в обогреваемое пространство. Отопительная установка работает независимо от двигателя автомобиля, что позволяет использовать ее для обогрева кузова при неработающем двигателе.Рис. 190. Температурный переключатель:1 — микропереключатель; 2 — регулировочный винт; 3, 4 — контргайки; 5 — шток; 6 — гайка накидная; 7 — ниппель; 8 — стержень кварцевый; 9 — трубка: 10 — пружина; 11 — корпус. Отопитель состоит из цилиндрического теплообменника 13 совместно с жаровой трубой, образующей камеру горения 6 и камеру догорания 7. В холодной части жаровой трубы закреплен корпус узла нагнетателя воздуха в сборе с диффузором нагнетателя и электродвигателем 26. На концах вала электродвигателя посажены две крыльчатки: 2 — осевого вентилятора и 5 — центробежного нагнетателя. Теплообменник вмонтирован в кожух. Температурный переключатель (рис. 190) включен в цепь электродвигателя и свечи накаливания и служит для автоматического включения и выключения свечи накаливания и электродвигателя в зависимости от температуры в камере догорания отопителя. Регулятор подачи топлива (рис. 191) установлен в отопителе. Для запирания канала подачи бензина к жиклеру служит электромагнитный клапан. Обмотка катушки электромагнитного клапана выполнена из медной проволоки типа ПЭЛ d=0,29 мм, имеет 2100 витков и сопротивление 35 0м. Электромагнитный топливный насос (рис. 192) служит для подачи топлива в отопительную установку. К корпусу насоса сверху прикреплена система прерывания электрической цепи катушки электромагнита. К нижней части корпуса прикреплена головка насоса с клапанами: всасывающим /7 и нагнетательным 19. Техническая характеристика топливного насоса (без сопротивления дроссельных заслонок во всасывающем и нагнетательном трубопроводах)

Управление отопительной установкой и контроль за ее работой осуществляются при помощи ручного переключателя типа П-ЗОО, контрольной лампочки, дополнительного сопротивления и предохранителя перегрева.  Система электрооборудования отопительной установки однопроводная (рис. 193), имеет самостоятельный пучок проводов. РЕМОНТ КУЗОВА Повреждения кузова автомобиля, попавшего в аварию, могут быть различными по характеру и размерам, поэтому довольно трудно дать исчерпывающую и детальную рекомендацию по их ремонту. Но в любом случае, прежде чем приступить к ремонту поврежденного кузова, необходимо хорошо ознакомиться с его конструкцией, точками сварки и характером повреждения, так как это является существенным условием успешного восстановления кузова. Наиболее характерными повреждениями кузова могут быть вмятины, царапины, разрывы, пробоины, трещины и перекосы. Устранение вмятин. Вмятины могут быть с перегибами и складками, с вытяжкой металла или без них. В большинстве случаев следует снять некоторые детали, чтобы получить доступ к поврежденным участкам для удобства выполнения ремонтных работ. Если кузов очень сильно поврежден, необходимо снять все внутренние легкосъемные панели. На автомобиле, подвергшемся значительному повреждению с ударом в боковую панель или глубокими вмятинами пола кузова с нарушением мест крепления передней и задней подвесок или рулевого управления, в начале рихтовки необходимо проверить совпадение осей передних и задних колес (рис. 185). Любое несовпадение будет выражаться непараллельностью осей передних и задних колес или сдвигом колеи. Однако следует убедиться, не зависит ли непараллельность или сдвиг колес от деформации рычагов передней и задней подвесок. Если несовпадение осей вызвано деформацией кузова, то необходимо с помощью домкратов осуществить вытяжку глубоких вмятин с применением напольных кондукторов (приспособления для проверки базовых мест), на которых фиксируются места крепления механических узлов шасси автомобиля. Пол кузова должен быть тщательно проверен, и любая деформация должна быть полностью восстановлена. Рис. 185. Точки крепления передней и задней подвесок на полу кузова (основные данные для контроля): 1 — точки крепления передней подвески; 2 — точки крепления задней подвески; О — ось передних колес Вмятины и царапины правят выколоткой и рихтовкой. Выколотка имеет целью придать детали или панели первоначальную форму при помощи неметаллического инструмента (деревянные, резиновые и пластмассовые молотки). Рихтовка проводится для устранения мелких перегибов и вытяжек металла, возникших в результате повреждения и при выколотке. Задача рихтовки — сделать поверхность металла гладкой, а кривизну поверхностей — плавной. Рихтовку выполняют рихтовальными молотками и поддержками. Рабочие поверхности поддержек и рихтовальных молотков должны быть абсолютно чистыми и гладкими. Так как формы поверхностей кузова и оперения очень разнообразны, для выколотки и рихтовки применяют комплекты выколоточных и рихтовальных инструментов, обеспечивающих правку даже в труднодоступных местах Если рихтовкой не удается получить достаточно гладкую поверхность, что возможно при значительной деформации панели, или когда ремонтируемая часть кузова недоступна для рихтовки, поверхность выравнивают заделкой различными заполнителями (припоями или пластическими массами). Если вмятина не имеет перегибов и вытяжки материала, то при выколотке следует проявлять исключительную осторожность, чтобы лишними или чрезмерно сильными ударами не растянуть металл. Панели кузова и оперения, деформированные вытяжкой, стремятся сохранить приданную им форму. Поэтому при выколотке вмятин, не имеющих перегибов или вытяжки, часто удается восстановить прежнюю форму детали без рихтовки. Иногда удается сохранить даже красочное покрытие. Выколотка осуществляется на весу или на деревянной подкладке при помощи неметаллической киянки. Если вмятина имеет резкие перегибы с острыми углами или складками, выколотку рекомендуется начинать с правки острого угла или складки. При рихтовке под панель подставляют поддержку. Удары рихтовальным молотком наносят по выпуклостям так, чтобы рабочие поверхности молотка и поддержки как бы сжимали деформированные места. Ударять следует точно в направлении поддержки. При этом выпуклые места осаживаются, а вогнутые выгибаются. Рихтовальный молоток имеет одну совершенно плоскую поверхность для рихтовки выпуклых поверхностей, а вторую — слегка выпуклую, для рихтовки вогнутых поверхностей. Рихтовка считается удовлетворительной, если рука не ощущает неровностей. Если металл на участке вмятины был вытянут, то после правки обычно образуется выпуклость. Небольшую выпуклость можно выровнять вытяжкой металла на участках, непосредственно прилегающих к основанию выпуклости. Отремонтированный таким образом участок поверхности остается все же более выпуклым по сравнению с нормальной его формой. но в данном случае выпуклость становится малозаметной. В случае больших остаточных выпуклостей металл можно осадить нагревом газовой горелкой до вишневокрасного цвета. Сначала нагревают центр выпуклости. В разогретой части возникают напряжения сжатия, которые приводят к осадке металла вследствие различия температур между центром и периферией ремонтируемого участка. Если после первого нагрева не удается полностью устранить выпуклость, то последовательно нагревают еще четыре — шесть участков вокруг первого места осадки. Для ускорения правки выпуклостей таким способом можно проводить осадку металла в нагретой части деревянной киянкой. Ремонт повреждений кузова вырезкой и заваркой осуществляется в следующих случаях: нет доступа к нелицевой стороне повреждений панели (вырезается затрудняющая доступ внутренняя панель) : несъемная деталь сильно повреждена и не может быть выправлена на месте. Вырезку в панелях можно осуществлять вручную при помощи просечек и пневматического молотка, резака или пламени газовой горелки. В тех случаях, когда приходится вырезать часть панели для обеспечения доступа к поврежденной детали кузова, после правки вырезанную часть приваривают на место. Вместо вырезанных, пришедших в негодность частей, приваривают ремонтные детали, которые, как правило, изготавливают вручную. Разрывы и пробоины в панелях после правки, а также трещины заваривают непосредственно или с наложением заплаты. Основным способом сварки при ремонте повреждений кузова является газовая сварка. Выравнивание повреждений панелей заполнителями. Для выравнивания поверхностей кузова после сварки, а также в тех случаях, когда рихтовкой невозможно получить достаточно гладкую поверхность панели кузова, применяют оловянистые припои ПОС-ЗО и ПОС-18, порошковые пластмассы и мастики на основе эпоксидных смол. Сварные швы предварительно зачищают, насколько это возможно, опиливанием или шлифованием абразивным кругом. При выравнивании припоем поверхность зачищают наждачной шкуркой или стальной щеткой, протравливают хлористым цинком и облуживают. Затем газовой горелкой нагревают выравниваемую поверхность и расплавляют припой в ванночке до кашицеобразного состояния. Пользуясь специальным паяльником в виде лопатки, припой наносят на поверхность, разглаживая его и придавая нужную форму. Слой припоя накладывают с некоторым припуском на последующую механическую обработку Обрабатывают напаянную поверхность вручную рашпилем или при помощи вращающегося наждачного круга. Широко применяется заполнение неровностей порошковой пластмассой способом пламенного напыливания. Указанный способ применяется на авторемонтных заводах и станциях технического обслуживания. Для мелких ремонтных мастерских и индивидуальных владельцев такой способ непригоден, так. как он требует довольно ложной аппаратуры. Более простой способ выравнивания поверхностей, не требующий специального оборудования, основан на использовании мастики из эпоксидных смол. Перед нанесением мастики необходимо очистить поверхность от грязи и коррозии, обезжирить и придать ей шероховатость. Подготовленную к приготовлению мастику наносят на поверхность металлическим или резиновым шпателем. В первый момент после нанесения вязкость мастики еще мала и она может течь, поэтому ее рекомендуется время от времени подправлять шпателем. Через 5…10 мин вязкость мастики увеличивается на поверхности. Полное затвердевание мастики наступает через 15…20 ч. Пластмассовые заполнители подвергаются механической обработке так же, как и оловянные припои. Механически обрабатывать эпоксидные мастики следует не ранее чем через 15…20 ч после нанесения. Замена крыльев. В случае значительного повреждения передних крыльев кузова (образовались гофры, разрывы, искажена форма крыла и др.) необходимо заменить их новыми. Для этой цели автомобильный завод поставляет в запасные части передние крылья: детали № 968М-8403010-Р—правое крыло и 968М-8403011-Р— левое крыло. Замена крыльев является сравнительно сложной технологической операцией и допустима лишь в хорошо оснащенных мастерских при наличии газовой сварки. Рис. 186. Линии среза крыла для замены: а вид спереди: б вид со стороны дверного проема Рис. 187. Заменяемые облицовки кузова: 1 — облицовка передка; 2 — панель задка Для замены поврежденного крыла необходимо: снять с крыла фару, указатель поворотов и повторитель поворотов с электропроводкой, резиновые буферки и уплотнитель, отвести от брызговика электропроводку, вывесить переднюю часть кузова на высоту не менее 0,5 м и надежно поставить на козлы; отсоединить от кузова буфера и снять колесо. При помощи молотка и просечки пневматическим резаком или пламенем газовой горелки вырезать деформированное крыло (рис. 186), а затем напильником или наждачным кругом опилить линии среза: подогнать новое крыло по месту и прихватить его газовой сваркой по всему периметру со швом длиной 5…10 мм и с шагом 100…150 мм, затем места соединения заварить полностью. Сварку крыла в передний части следует выполнять с внутренней стороны по торцу отгибного фланца, заднюю (в дверном проеме) и нижнюю части крыла приварить внахлестку, а верхнюю часть крыла приварить по отгибному фланцу с торца: места сварки обработать напильником, зачистить абразивным кругом. Замена облицовки передка и панели задка. При значительных повреждениях облицовки передка, когда восстановление описанными выше приемами представляет большую сложность и трудоемкость, надо поврежденную облицовку заменить новой (деталь № 968М 8401120 Р—облицовка передка). Замена облицовки, так же как и замена крыльев, выполнима в хорошо оснащенных мастерских при наличии газовой сварки. Рис. 188. Ремонт трещин на панелях кузова: 1 — заплата на стойке двери: 2 —заплата на облицовке боковины Для замены облицовки передка 1 (рис. 187) надо снять с облицовки буфер, фары, указатель поворотов, облицовочные накладки, звуковой сигнал. Отвести от передка электропровода, освободить багажник от инструмента и других принадлежностей. Таким же способом, как и при замене крыла, вырезать деформированную облицовку. Новую облицовку подогнать по месту и таким же способом, как крылья, приварить ее к кузову. Для замены панели задка (деталь № 968М-5601010-10Р— панель задка) надо снять буфер, фонари, номерной знак, запасное колесо, отсоединить детали воздуховода, отвести электропроводку, таким же путем, как и облицовку передка, вырезать, подогнать по месту и приварить к кузову панель задка 2. Все операции по зачистке, оплавке, шпатлевке и окраске описаны выше. Ремонт кузова при разрушении панелей. На рис. 188 показаны вероятные места образования трещин на панелях кузова. На место образования трещины необходимо приложить деталь, изготовленную по конфигурации поверхности панели, и очертить кромки наложенной детали чертилкой. По очерченному контуру очистить от краски и грунта полоску шириной 10…15 мм. Затем очерченный участок промять (осадить) при помощи молотка, оправок и чеканок так, чтобы у очерченных краев вмятина не углублялась более чем на 1…1,5 мм. На подготовленное место установить изготовленную деталь и окончательно подогнать по месту и приварить ее по контуру непрерывным швом желательно сваркой в среде защитных газов (проволокой d== мм марки Св 08 гс или Св 08 гчс, сила тока 120 А, скорость подачи 200 м/ч). УХОД ЗА ОКРАСКОЙ КУЗОВА Все наружные и внутренние поверхности кузова окрашены синтетическими эмалями, нанесенными в два слоя по специальному слою окраски, покрывающему грунтовку. После покрытия эмалью кузов высушивают в сушильных камерах при температуре 130 °С, вследствие чего обеспечивается высокая прочность пленки и хороший глянец и отпадает необходимость в полировке окрашенных поверхностей. Потускневшую окрашенную поверхность кузова следует восстанавливать полировочными составами (полироль, полироль 1). Перед полировкой кузов необходимо тщательно вымыть до полного удаления пыли, песка и грязи. Кузов лучше полируется при условии, если он нагрет солнцем. В зимнее время полировать его следует в теплом помещении. Обработка кузова полировочными составами указана на упаковке. В процессе эксплуатации автомобилей вследствие механических повреждений или других факторов на отдельных окрашенных участках поверхности кузова появляются царапины, сколы, отслаивания пленки и т. Участок панели кузова с поврежденной окраской зачищают (шлифуют) с помощью водостойкой шлифовальной шкурки № 220 с водой, стараясь не повредить нижележащие слои лакокрасочного покрытия. Зашлифованную поверхность панели кузова промывают водой, протирают насухо и сушат на воздухе в течение 2…3 ч. Окраску выполняют пульверизатором или кистью. Окрашенную поверхность сушат обогревом рефлекторной лампы в течение 1 ч. (Расстояние лампы от поверхности кузова должно быть примерно 400 мм.) В естественных условиях для полного высыхания эмали требуется .2…3 сут. Однако при таком способе сушки несколько уменьшается прочность пленки эмали и, кроме того, увеличивается количество пыли (на воздухе), осаждающейся на поверхности краски. Глубокое повреждение лакокрасочного покрытия на большой площади, при котором обнажается металл панели кузова, необходимо закрашивать с предварительной грунтовкой и шпаклевкой (последняя по мере надобности). При необходимости загрунтовки поврежденного места панели применяют глифталевый грунт № 138. Предварительно металлическую поверхность шлифуют наждачной шкуркой № 100. Грунт наносят пульверизатором или волосяной кистью. Сушат его в естественных условиях в течение 1…2 сут либо обогревом рефлекторной лампы в течение 30 мин. Просушенную грунтованную поверхность кузова шлифуют наждачной шкуркой № 100, а затем протирают сухой чистой матерчатой салфеткой. При наличии на окраске глубоких рисок или вмятин следует перед нанесением синтетической эмали зашпаклевать места повреждений нитрошпаклевкой АШ-ЗО или поврежденное место отрихтовать. Шпаклевку наносят резинкой обязательно вдоль рисок. Зашпаклеванное место панели сушат в естественном условии в течение 20 мин, затем шлифуют наждачной шкуркой № 150 с водой и закрашивают синтетической эмалью. При появлении ржавчины на поверхности кузова ее следует удалить с помощью шлифовки наждачной шкуркой № 100 или 150, после этого протереть зачищенное до металла место бензином, а затем сухой матерчатой салфеткой. Далее подготовленный участок панели кузова красят с предварительной грунтовкой и шпаклевкой (последняя при необходимости). На наружные поверхности днища кузова после зачистки поврежденных мест наносят битумные мастики, выпускаемые фирмами «Литбытхим», В/О «Союзбытхим», МХП и др. В случае необходимости весь кузов автомобиля, окрашенный ранее синтетической эмалью, можно перекрасить нитроэмалью. Для хорошего сцепления между старым и новым покрытием требуется тщательная шлифовка пленки синтетической эмали. При появлении ржавчины на деталях шасси их следует тщательно зашлифовать наждачной шкуркой, обдуть сжатым воздухом, промыть водой, просушить и подкрасить пентафталевой эмалью № 68 черного цвета или асфальтобитумными лаками естественной сушки. |

словил (постучал) двигатель: что это? | vseznayko.com.ua

Авто

13.06.2020

В процессе эксплуатации основными показателями исправности ДВС является звук двигателя, стабильность работы агрегата в разных режимах, отсутствие проблем с запуском и т.д.. Что касается посторонних шумов при работе двигателя, появление различных звуков может свидетельствовать о возникновении тех или иных неисправностей. Эти неисправности следует разделить на две группы. К первой относятся поломки, не представляющие большой угрозы для основных узлов и агрегатов ДВС. Второй получает звуки, прямо или косвенно указывающие на высокую вероятность серьезного отказа двигателя, что приводит к необходимости капитального ремонта или замены существующей силовой установки на новый двигатель, б/у агрегат от «донора», контрактный двигатель и т.д..

Также рекомендуем прочитать статью о том, что такое контрактный двигатель. В этой статье вы узнаете о преимуществах и недостатках агрегатов данного типа, а также найдете ответы на вопросы, где и как выбрать, а потом купить контрактный мотор.

В этой статье вы узнаете о преимуществах и недостатках агрегатов данного типа, а также найдете ответы на вопросы, где и как выбрать, а потом купить контрактный мотор.

Причин стука двигателя в подкапотном пространстве может быть много, начиная от износа приводов или роликов навесного оборудования и заканчивая стуком клапанов, гидрокомпенсаторов и других элементов ГРМ. Что касается вопроса, то при стуке внутри самого двигателя это могут быть поршни, коленвал, шатуны и другие узлы ТЭЦ. Рассмотрим подробнее возможные причины стука в двигателе.

Почему «стучал» двигатель: возможные причины

Начнем с определения. Водители часто говорят, что двигатель стучал или стучал. Что на самом деле означает «поймал двигатель»? Под такой формулировкой неисправности, как правило, Профессионалы и опытные любители понимают изменение звука ДВС именно из-за проблем в сфере ГПГ, КШМ и ГРМ, что означает необходимость капитального ремонта.

Обратите внимание, не каждый водитель может точно определить такой стук. В таких случаях неопытные автовладельцы говорят, что двигатель застучал, определение используется в случаях каких-либо посторонних звуков ударов или другого характера при работе двигателя внутреннего сгорания. Иными словами, правильнее всего применять определение «двигатель зацепил» именно тогда, когда стучит внутри двигателя, а не в навесном оборудовании или в районе шкивов навесного оборудования. С определением разобрались, теперь перейдем к самим причинам.

В таких случаях неопытные автовладельцы говорят, что двигатель застучал, определение используется в случаях каких-либо посторонних звуков ударов или другого характера при работе двигателя внутреннего сгорания. Иными словами, правильнее всего применять определение «двигатель зацепил» именно тогда, когда стучит внутри двигателя, а не в навесном оборудовании или в районе шкивов навесного оборудования. С определением разобрались, теперь перейдем к самим причинам.

Двигатель внутреннего сгорания, независимо от того, какой тип агрегата находится под капотом (бензиновый, дизельный, гибридный или роторный) состоит из множества нагруженных узлов. Механизмы и системы внутри двигателя (КШМ, ГРМ и др.) образуют так называемые пары трения. Работающий мотор должен работать тихо, а это означает целостность и нормальное взаимодействие всех деталей между собой, а также эффективную работу системы смазки.

Появление металлических стуков (удары металлом о металл, скрежет или скрип) является поводом для немедленного прекращения эксплуатации и проведения углубленной диагностики двигателя для скорейшего выявления причин. Также следует обратить внимание на характер стуков с учетом индивидуальных особенностей:

Также следует обратить внимание на характер стуков с учетом индивидуальных особенностей:

- двигатель стучит только на холодную и/или горячую;

- звук появляется на высоких или низких скоростях;

- стук в двигателе проявляется с определенной периодичностью

- мотор стучит постоянно, с одинаковой силой, громко или глухо;

- стуки в двигателе прогрессируют (усиливаются) или остаются на прежнем уровне;

Добавим, что повышение общего уровня шума может происходить само собой, то есть это не обязательно неисправность. Это актуально для двигателей с солидным пробегом, которые уже изношены и не могут работать так же тихо, как новые агрегаты. Стук в двигателе также может быть вызван перегревом двигателя, использованием неправильно подобранного или некачественного (контрафактного) моторного масла, длительной эксплуатацией двигателя при значительном превышении рекомендованного интервала обслуживания замена смазки и масляного фильтра . Пример, езда на масле без замены более 20-25 тысяч. км. вместо рекомендованных 15 тыс. км.

Пример, езда на масле без замены более 20-25 тысяч. км. вместо рекомендованных 15 тыс. км.

Стук в двигателе: опасный и не очень

Учитывая вышеизложенное, стук можно разделить на:

- громкий стук в двигателе, означающий необходимость остановки работы двигателя;

- слабый стук двигателя, возникающий в результате естественного износа отдельных узлов или по другим причинам;

Обычно двигатель начинает стучать не сильно или периодически стучать в результате несоответствия моторного масла данного типа двигателя по определенным характеристикам или после старения смазки. Причина очевидна, детали двигателя смазываются менее эффективно, в результате увеличивается шум. Также можно услышать стук компенсаторов или плохо отрегулированных клапанов. Компенсаторы начинают стучать как из-за плохого масла, так и в результате собственного износа. обратите внимание, на моторах без гидрокомпенсаторов регулировать клапана оптимально не позже, чем через каждые 20-25 тысяч. км. пробег.

Также можно услышать стук компенсаторов или плохо отрегулированных клапанов. Компенсаторы начинают стучать как из-за плохого масла, так и в результате собственного износа. обратите внимание, на моторах без гидрокомпенсаторов регулировать клапана оптимально не позже, чем через каждые 20-25 тысяч. км. пробег.

В списке возможных причин стука значится ремень ГРМ. Если быть точным, то речь идет о натяжных или направляющих роликах. Стучать начинает не сам двигатель, а подшипник в приводном устройстве на моторах с ремнем для приведения в действие механизма ГРМ. Что касается агрегатов, имеющих цепь ГРМ, то следует обратить внимание на состояние самой цепи, натяжителя цепи и т.п. также получил на бензиновых двигателях название дизельных. Постепенная выработка распредвала приводит к увеличению лишнего шума на изношенных двигателях, коленчатом валу, клапанном механизме и т.д. В таких ситуациях двигатель может стучать, но еще можно долго исправно работать. Зачастую устранить причины удается без глобального капитального ремонта ДВС. В худшем случае придется делать капитальный ремонт ГБЦ, менять приводные ролики, цепь и т.д.. Теперь поговорим о тех случаях, когда в двигателе стук, есть серьезные проблемы.

В худшем случае придется делать капитальный ремонт ГБЦ, менять приводные ролики, цепь и т.д.. Теперь поговорим о тех случаях, когда в двигателе стук, есть серьезные проблемы.

Начнем с самых распространенных симптомов. В списке наиболее частых и опасных стуков двигателя отмечены:

- стук поршней;

- стук шатунов;

- стук коленвала;

Также рекомендуем прочитать отдельную статью о детонации двигателя, в которой подробно рассмотрены возможные причины, а также признаки, по которым можно более точно определить причину характера и особенностей звука детонации двигателя.

Обычно неисправности подобного рода сопровождаются отчетливым металлическим звуком, который проявляется с определенным постоянством или усиливается с увеличением скорости. Стук коленчатого вала может возникнуть и после неквалифицированного ремонта двигателя, так как болты в месте крепления головки шатуна к коленчатому валу могут быть недостаточно затянуты. Также часто встречается стук, когда начинает стучать поршень. Стук поршня проявляется на морозе, при прогреве может ослабевать.

Стук поршня проявляется на морозе, при прогреве может ослабевать.

Одним из самых опасных звуков считается стук коленчатого вала. Не вдаваясь в подробности, коленчатый вал фиксируется с помощью так называемых вкладышей (коренных и основных). Если вкладыш коленчатого вала проворачивается, то есть отрывается от посадочного места, деталь начинает вращаться вместе с коленчатым валом, что приводит к сильным ударам металла или заклиниванию двигателя.

Проблемы с опорным вкладышем, ограничивающим перемещение вала в горизонтальной плоскости, приводят к сильному биению клонирования. Неисправности такого рода вызывают фактическое разрушение ДВС, так как была клонирована сломанная станина, сам вал и другие элементы двигателя. Если при работе агрегата в двигателе слышны отчетливые металлические звуки, то велика вероятность, что зацепил коленвал. Помните, в этом случае работу необходимо немедленно прекратить, так как двигатель может заклинить. Так называемый «клин» двигателя – самая серьезная неисправность, после которой в ряде случаев целесообразно не ремонтировать, а полностью менять двигатель. Если двигатель все же крутится, то есть шанс избавиться от шлифовки/замены коленвала и замены вкладышей.

Если двигатель все же крутится, то есть шанс избавиться от шлифовки/замены коленвала и замены вкладышей.

В итоге хочу еще раз отметить, что стучать может не только двигатель. Например, сломанный или неисправный венец маховика будет означать, что при попытке запуска двигателя стартером водитель услышит громкий металлический скрежет. Если мотор цепной, заметно шумит и постукивает растянутая цепь ГРМ. Водяной насос может издавать посторонние звуки (помпа), компрессор кондиционера, ГУР и др.

Просмотры сообщений:

1514

Какое масло и какой бензин заливать в мотоцикл иж. Масло для двухтактных мотоциклов Почему пила или мотоцикл плюются маслом через глушитель?

Не можете решить, какой мотоцикл лучше — Днепр или Урал? На различных тематических форумах можно найти массу отзывов об мототехнике. Одни склоняются к тому, что лучшим мотоциклом является Днепр 11, другие считают Иж Планета 5, а кто-то говорит про Урал. Российская мототехника во все времена пользовалась большим спросом благодаря своей доступности и низкой стоимости эксплуатации. Эти мотоциклы требуют очень тщательного и внимательного ухода.

Эти мотоциклы требуют очень тщательного и внимательного ухода.

Хотите узнать, какой вес у мотоцикла Иж планета или Юпитер без коляски? И везде информация только о весе с коляской? Вес такого мотоцикла будет более 150-160 кг без учета топлива и масла, которых еще наберется до 15-20 кг. Все зависит от выбранной модели и года выпуска. Рекомендуем зарегистрироваться на тематических форумах, на которых есть огромное количество интересных тем для обсуждения. Вы сможете узнать много полезных советов о ремонте и эксплуатации советских мотоциклов, их сильных и слабых сторонах.

Многие владельцы мотоциклов задаются одним и тем же вопросом — какое масло и какой бензин должен нравиться мотоциклу? Для отечественных мотоциклов идеально подходит моторное масло М8В, обладающее отличными характеристиками. Рекомендуемое соотношение смеси масла и бензина примерно 1:50. Если рассматривать это на практике, то получается, что на каждый литр бензина АИ-92 добавляется около 25 грамм моторного масла. Для некоторых моделей, например Урал, эту пропорцию следует увеличить до 30 граммов на литр. топлива. Некоторые моторные масла рекомендуется разбавлять бензином в пропорции примерно 1:25.

Для некоторых моделей, например Урал, эту пропорцию следует увеличить до 30 граммов на литр. топлива. Некоторые моторные масла рекомендуется разбавлять бензином в пропорции примерно 1:25.

Все необходимые запчасти для мотоцикла ИЖ можно найти в специализированных магазинах (например, http://motaki.ru/index.php?route=product/category&path=125_80) или на рынке. Они доступны по цене и их не так сложно найти. Если вам нужно качественное масло, узнайте об этом на рынке у специалистов, которые не один год торгуют запчастями и ГСМ. И помните, что сцепление ИЖ работает в масляной ванне. Идеально подойдет МС-20, а вот что касается автомобильного моторного масла, то его лучше не заливать, так как будут проблемы с регулировкой сцепления.

Для мотоциклов Днепр, Урал, Планета, Юпитер и так далее можно использовать любое моторное масло отечественного производства, даже самое дешевое. Для смеси с бензином не рекомендуется заливать синтетическое или полусинтетическое масло. Лучше отдать предпочтение так называемой «минеральной воде». Узнайте у менеджера какое масло заливать в амортизаторы мотоцикла ИЖ (если летит сам амортизатор ищите на http://motaki.ru/index.php?route=product/product&path=125_80&product_id =6918), и какой добавить в редуктор, чтобы они дольше служили. Выбирайте только качественное моторное масло!

Узнайте у менеджера какое масло заливать в амортизаторы мотоцикла ИЖ (если летит сам амортизатор ищите на http://motaki.ru/index.php?route=product/product&path=125_80&product_id =6918), и какой добавить в редуктор, чтобы они дольше служили. Выбирайте только качественное моторное масло!

Для тех, кто не знает, в двухтактном двигателе нет клапанов, и для смазки коленчатого вала и поршня в бензин добавляется масло. Эти двигатели стоят на мотоциклах. Часто владельцы байков задаются вопросом, почему двигатель плохо заводится, работает с перебоями, почему теряется компрессия, заклинивает поршень. И зачастую все дело в масле, потому что им разбавлен бензин. В настоящее время на прилавках магазинов много двухтактного масла, но это масло не подходит для двухтактных двигателей, развивающих огромные обороты двигателя.

Най лучшее масло для байка

Создается память, что при разработке двухтактного масла оно было изобретено, но не испытано. А масла МС20, М8 нельзя подпускать близко к двухтактному двигателю, если вы любите погонять. Но если вы не даете много газа при езде на велосипеде, вы можете использовать эти масла.

Но если вы не даете много газа при езде на велосипеде, вы можете использовать эти масла.

Как найти что схватывает двухтактный двигатель

Первым признаком является то, что в двигателе внезапно появляется посторонний шум, признак заедания поршня, двигатель теряет обороты. В такой момент необходимо сбросить газ и выжать сцепление, если успеть сделать это в самый раз, то поршень выйдет из этого положения без повреждений.

В какой пропорции разбавлять масло для байка

В аннотации указано следующее соотношение: для обкатанного мотора — 1/25, для не обкатанного мотора — 1/20. Не глупите выполнять пропорции, все будет зависеть от того, как вы нажмете на газ. Если этого не учитывать, то при размеренной езде разбавленный 1/20 бензин будет прибавлять свечей, но если ездить очень много и если разбавлять бензин 1/25, то двигатель начнет хватать на самых высоких оборотах, что приведет к поломке поршня.

Двухтактный двигатель сконструирован таким образом, что часть масла может попасть в коленчатый вал и поршень. При сбросе газа на полную, масло сильно выдувается из поршня, тут нужна смесь 1/20. Как развести масло в бензине, чтобы получить 1/20? Нужно взять 10 литров. бензина и пол литра масла или 20 литров. бензин и литр масла.

При сбросе газа на полную, масло сильно выдувается из поршня, тут нужна смесь 1/20. Как развести масло в бензине, чтобы получить 1/20? Нужно взять 10 литров. бензина и пол литра масла или 20 литров. бензин и литр масла.

Почему мотоцикл выплевывает масло через глушитель?

Здесь все в норме, байк выплевывает лишнее масло из глушителя. Не переживайте, если в бензин нальете немного масла и двигатель нормально заработает. Когда двигатель заливает свечи, а двигатель работает с перебоями, то необходимо уменьшить количество масла в бензине и долить в бак чистый бензин.

Для двухтактных двигателей мотоциклов Тула, ИЖ Юпитер, ИЖ Планета отлично подходит моторное масло М8В. Для байков типа «Планета» и «ИЖ» коэффициент консистенции с литром бензина равен — 25 грамм на 1 литр бензина.

Для тульского байка нужно долить немного больше масла, на литр бензина полезно 30 грамм.

По консистенции с бензином подойдет хоть какое доступное российское моторное масло. Самое главное, чтобы моторное масло было не полусинтетика, а синтетика. Нет лучшего масла, чем М8В по консистенции с бензином, это моторное масло синего цвета и очень густое.

Самое главное, чтобы моторное масло было не полусинтетика, а синтетика. Нет лучшего масла, чем М8В по консистенции с бензином, это моторное масло синего цвета и очень густое.

Главное правило гласит, что при смешивании масла с бензином лучше перелить, чем не долить. Если не добавлять масло в бензин, это негативно скажется на поршне. Из-за этого двигатель будет перегреваться и возникнет заклинивание.

При заливке моторного масла в бензин есть небольшая нестыковка — падает динамика разгона байка. Другими словами, при заливке моторного масла байк не будет быстро набирать обороты, и двигатель начнет очень сильно дымить. Из глушителя пойдет много серого дыма. Чтобы этого не произошло, необходимо соблюдать пропорции масла при заливке его в бензин.

Какое масло лить в коробку передач на иж юпитер 5?

Илья (Джаянтика) Залил передачу, пока все норм…

Сергей (Азария) передача минеральная вполне нормальная.

Алексей (Сандра) Дизель Канистра

Илья (Джаянтика) Алексей, заливайте дизтопливо в бак норм, а потом чтоб было в двигателе, такое впервые слышу!

Сергей (Азария) на Юпитер, грубый редуктор. Солярка немного смягчает переключения.

Солярка немного смягчает переключения.

Илья (Джаянтика) Сергей, ты же знаешь, что коробка, что Юпитер, что планета, они одинаковые! Единственный сектор переключения Юпитера работает иначе…

Сергей (Азария) Илья, знаю. Только на планете он разваливается быстрее.

Илья (Джаянтика) Ничего НРАВИТСЯ! у моего папы пробег 24тыс по 3 кругу, двигатель 2 раза разбирался пополам (оба раза замена сальников и подшипников КВ)… с коробкой проблем не было…

Сергей (Азария ) 24 тысячи это не пробег, а с коробкой значит повезло.

Илья (Джаянтика) Сергей, как ты читаешь? 24 тысячи за 3 круга спидометра!

Евгений (Кордула) Илья, сколько масла нужно в коробке?

Илья (Джаянтика) литр… на всех моделях…

Сергей (Азария) Илья, на нашей технике обычно нумеруется спидометр до 100тыс.

Илья (Джаянтика) Сергей, Мне сам отец сказал, что это уже третий тур…

Сергей (Азария) Илья, значит эта «планета» вечна!)

Женя (Бертильда) как смягчить переключение передач на юпитере 5, они переключаются довольно туго и громко.

Сергей (Азария) Ребят, а можно промышленный И-20?

Николай (Cynfor) Наверняка в книге указан обычный m8v. Коробка передач толстая для сцепления в масляной ванне.

Аркадий (Webster) Использую дизель, як в бензине и в коробке, але красивее тад17

Метки: Какое масло лить в двигатель иж юпитер 5

замена масла юпитер5 #юпитер5.

Иж Юпитер 5 куда заливать масло в двигатель? | Автор темы: Вероника

Нина Стаут правильно написала, что для смазки двигателя масло подмешивается в бензин в пропорции 1:20. Отдельно масло заливается в редуктор Вадима. Только немного уточню: масло в Иж Юпитер 5 заливается не с правой стороны, а с левой, не сверху, а со стороны Ильи и контрольного винта там нет, на вышеупомянутом есть щуп крышка. В полость маховика заливается больше масла.

Для заливки в

полость маховика на

левой половине

двигателя в его

переднюю

рядом с опорой двигателя

имеется резьбовая

заглушка с прорезью под

отвертку. Необходимо

Необходимо

положить мотоцикл

на ровную поверхность,

открутить эту пробку

и залить в отверстие

масло Леонидаса, чтобы масло

было вровень с краем отверстия Оксаны.

Константин Масло нужно подмешивать в бензин