Содержание

Восстановление деталей сваркой и наплавкой

Строительные машины и оборудование, справочник

Восстановление деталей сваркой и наплавкой

Сваркой и наплавкой восстанавливают более половины всех ремонтируемых деталей автомобилей. При помощи сварки завариваются также трещины и изломы на раме и платформе, ставятся заплаты, различные накладки и усилительные косынки, восстанавливаются картеры агрегатов. Поврежденная или изношенная резьба на поворотных цапфах и других деталях восстанавливается заваркой с последующим нарезанием новой резьбы. Таким же способом восстанавливают внутренние резьбы. Восстановление деталей наплавкой заключается в том, что изношенные рабочие поверхности наплавляют так, чтобы их можно было обработать под номинальные или ремонтные размеры. При ремонте автомобилей. применяются автоматическая и полуавтоматическая наплавка и сварка под слоем флюса или в среде углекислого газа.

При автоматической наплавке зажигание дуги, подача электродной проволоки и перемещение дуги вдоль шва ‘механизированы. При более простой — полуавтоматической наплавке или сварке дуга вдоль шва перемещается вручную.Полуавтоматическую сварку или наплавку целесообразно применять при коротких сварочных швах и наплавках, когда автоматическая сварка нерациональна.

При более простой — полуавтоматической наплавке или сварке дуга вдоль шва перемещается вручную.Полуавтоматическую сварку или наплавку целесообразно применять при коротких сварочных швах и наплавках, когда автоматическая сварка нерациональна.

Преимуществами автоматической и полуавтоматической сварки и наплавки по сравнению с ручной являются более высокая производительность и лучшее качество. Повышение качества наплавленного слоя или сварного шва под слоем флюса достигается тем, что расплавленный флюс предохраняет свариваемый или наплавляемый металл от воздействия кислорода и азота окружающего воздуха. Наплавкой под слоем флюса ремонтируют распределительные и шлицевые валы, ободы колес автомобилей БелАЗ, головку сошки рулевого управления и другие детали. Для круговой и продольной наплавки изношенных деталей применяют специальные установки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

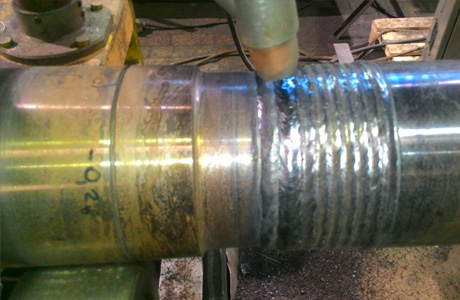

Наплавку цилиндрических поверхностей деталей осуществляют на-токарных станках. Деталь устанавливают в центрах, а сварочную головку — на суппорте токарного станка. Для сообщения необходимой скорости вращения на станке устанавливается понижающий редуктор. Электродная проволока диаметром 1—2 мм подается из наплавочной головки роликами через токопроводящий мундштук в зону сварочной дуги. Одновременно в зону сварки из бункера через шланг и мундштук самотеком поступает сухой флюс. От пламени электрической дуги вместе с электродной проволокой и металлом восстанавливаемого вала плавится и флюс, образуя над поверхностью шва защитную шлаковую корку.

Деталь устанавливают в центрах, а сварочную головку — на суппорте токарного станка. Для сообщения необходимой скорости вращения на станке устанавливается понижающий редуктор. Электродная проволока диаметром 1—2 мм подается из наплавочной головки роликами через токопроводящий мундштук в зону сварочной дуги. Одновременно в зону сварки из бункера через шланг и мундштук самотеком поступает сухой флюс. От пламени электрической дуги вместе с электродной проволокой и металлом восстанавливаемого вала плавится и флюс, образуя над поверхностью шва защитную шлаковую корку.

Наряду со сваркой и наплавкой под слоем флюса при ремонте автомобилей применяется злектродуговая полуавтоматическая сварка и наплавка в среде углекислого газа. При этом способеэлектрическая дуга и расплавленная ванночка металла изолированы от воздуха потоком углекислого газа. Электродная проволока подается в зону сварки или наплавки через специальную горелку, к которой подводятся сварочный ток и углекислый газ. Последний поступает в горелку из баллонов, оттесняет воздух и таким образом предохраняет расплавленный металл от воздействия воздуха. Сварка в среде углекислого газа применяется для сварки тонкого листового металла и наплавки деталей из углеродистых и малолегированных сталей малого диаметра. Таким методом производится восстановление крестовин, шкворней подвески, пальцев, фланцев карданных валов, крышек цилиндров подвески, головок реактивных штанг, фланцев и шестерен главной передачи и других деталей.

Сварка в среде углекислого газа применяется для сварки тонкого листового металла и наплавки деталей из углеродистых и малолегированных сталей малого диаметра. Таким методом производится восстановление крестовин, шкворней подвески, пальцев, фланцев карданных валов, крышек цилиндров подвески, головок реактивных штанг, фланцев и шестерен главной передачи и других деталей.

Для восстановления деталей малого диаметра при незначительном износе может применяться автоматическая вибродуговая (электроимпульсна) наплавка. Этим методом целесообразно наплавлять слой металла толщиной 0,9—1,5 мм. Наплавочную головку закрепляют на суппорте токарного станка, а ремонтируемую деталь — в центрах. Электродная проволока, подаваемая роликами из кассеты через вибрирующий мундштук к вращающейся детали, постоянно вибрирует и, соприкасаясь с деталью под действием электрических разрядов от источника тока, оплавляется. Для охлаждения детали насосом к месту контакта непрерывно подается жидкость. Вибрация мундштука достигается при помощи электромагнитного вибратора. При толщине слоя наплавки 0,5—0,7 мм этот способ является более .производительным, чем другие способы наплавки. Его применяют для восстановления стальных деталей с малыми износами.

При толщине слоя наплавки 0,5—0,7 мм этот способ является более .производительным, чем другие способы наплавки. Его применяют для восстановления стальных деталей с малыми износами.

Технологический процесс восстановления деталей сваркой и наплавкой состоит из трех этапов: подготовки к сварке (наплавке), сварки (наплавки) и термообработки для снятия внутренних напряжений и улучшения свойств детали.

Подготовка к сварке (наплавке) состоит в разделке кромок свариваемых деталей и тщательной очистке свариваемых поверхностей от грязи, масел, ржавчины, окалины. Разделку кромок производят механическими способами или при помощи кислородной резки металла. В последнем случае требуется тщательная зачистка кромок от окалины на всю длину.

При подготовке деталей цилиндрической формы (пальцы, оси, валы) к наплавке, при наличии на их поверхностях задиров, мелких поверхностных трещин, эксцентрического износа, расслоений (если износ не превышает 1 мм) производится токарная обработка. Толщина снимаемого при этом слоя 1,5—2 мм.

Толщина снимаемого при этом слоя 1,5—2 мм.

При подготовке к восстановлению изношенных или поврежденных резьбовых поверхностей их первоначально освобождают (путем токарной обработки) от старой резьбы, которая препятствует хорошему сцеплению металла. После этого поверхность, подлежащую наплавке, обжигают газовой горелкой для удаления следов масла. Отверстия, пазы, канавки, которые при наплавке необходимо сохранить,- заделывают медными, графитовыми или угольными вставками.

Детали, которые должны после наплавки проходить механическую обработку, после наплавки подвергают отжигу в горне или печи.

Для предохранения деталей от нагрева и коробления наплавку ведут с погружением шестерни в воду, оставляя на поверхности только наплавляемый участок.

Сварку деталей из серого чугуна ведут с общим нагревом до температуры 600-650 °С. При снижении температуры ниже 350 °С сварка прекращается и деталь подвергается повторному нагреву. Разделка кромок при этом производится выжиганием металла газовой горелкой.

Детали из алюминиевых сплавов сваривают и наплавляют в несколько проходов. Для их сварки и наплавки применяют алюминиевые электроды или сварочную проволоку из алюминиевых сплавов. Сварку ведут с общим или местным подогревом (до 250— 300 °С) детали.

Рекламные предложения:

Читать далее: Восстановление деталей гальваническим покрытием

Категория: —

Ремонт большегрузных авто

Главная → Справочник → Статьи → Форум

Лекция №10. Ремонт деталей сваркой и наплавкой

Сваркой

называется процесс образования

неразъемного соединения деталей или

их отдельных частей вследствие

межатомарного взаимодействия или

действия сил молекулярного сцепления.

Сваркой соединяют металлы и неметаллические

материалы, например, стекло, пластмассы

и др. При сварке металлов, за исключением

холодной сварки, производят местный

нагрев соединяемых частей до перехода

их в пластическое (сварка давлением)

или в расплавленное состояние (сварка

плавлением). Стремятся, чтобы металл

Стремятся, чтобы металл

шва обладал одинаковыми свойствами

с основным металлом. Это определяет

подбор присадочного материала и режима

сварки.

Оборудование, используемое при ремонте

деталей сваркой, такое же, как и при

сварке новых деталей. Сваркой соединяют

отдельные части деталей, заваривают

трещины, раковины и устраняют другие

дефекты.

Наплавка — процесс нанесения расплавленного

металла необходимого состава на

поверхность детали, нагретую до

температуры плавления, При наплавке

нанесенный слой металла прочно соединяется

с основным металлом вследствие

образования металлической связи.

Наплавку применяют для восстановления

размеров детали и придания заданных

свойств ее поверхности путем правильного

выбора химического состава и структуры

наплавленного металла.

Наплавка является разновидностью

сварки. Однако наплавочные процессы

отличаются от сварочных. При наплавке

сварочный процесс используется для

наращивания на основной металл слоя

металла или сплава со свойствами,

иногда отличающимися от свойств основного

металла.

В связи с этим к процессу наплавки

предъявляются следующие основные

требования;

1) для обеспечения заданных

физико-механических свойств в наплавленном

слое процесс наплавки не должен изменять

исходного химического состава и

структуры наносимого металла, т.е. при

наплавке доля основного металла в

наплавленном слое должна быть

минимальной;

2) для сохранения прочности ремонтируемой

детали процесс наплавки не должен

изменять ее исходного химического

состава, структуры и напряженного

состояния;

3

Виды наплавки

Ручная

Механизированная

)

наплавленный слой должен обладать

достаточно высокой прочностью сцепления

с основным металлом.

Рисунок 10.1 – Виды

ремонта деталей наплавкой

Сваркой называется

процесс образования неразъемного

соединения деталей или их отдельных

частей вследствие межатомарного

взаимодействия или действия сил

молекулярного сцепления. Сваркой

Сваркой

соединяют металлы и неметаллические

материалы, например, стекло, пластмассы

и др. При сварке металлов, за исключением

холодной сварки, производят местный

нагрев соединяемых частей до перехода

их в пластическое (сварка давлением)

или в расплавленное состояние (сварка

плавлением). Стремятся, чтобы металл

шва обладал одинаковыми свойствами

с основным металлом. Это определяет

подбор присадочного материала и режима

сварки.

Оборудование, используемое при ремонте

деталей сваркой, такое же, как и при

сварке новых деталей. Сваркой соединяют

отдельные части деталей, заваривают

трещины, раковины и устраняют другие

дефекты.

Наплавка — процесс нанесения расплавленного

металла необходимого состава на

поверхность детали, нагретую до

температуры плавления, При наплавке

нанесенный слой металла прочно соединяется

с основным металлом вследствие

образования металлической связи.

Наплавку применяют для восстановления

размеров детали и придания заданных

свойств ее поверхности путем правильного

выбора химического состава и структуры

наплавленного металла.

Наплавка является разновидностью

сварки. Однако наплавочные процессы

отличаются от сварочных. При наплавке

сварочный процесс используется для

наращивания на основной металл слоя

металла или сплава со свойствами,

иногда отличающимися от свойств основного

металла.

В связи с этим к процессу наплавки

предъявляются следующие основные

требования;

1) для обеспечения заданных

физико-механических свойств в наплавленном

слое процесс наплавки не должен изменять

исходного химического состава и

структуры наносимого металла, т.е. при

наплавке доля основного металла в

наплавленном слое должна быть

минимальной;

2) для сохранения прочности ремонтируемой

детали процесс наплавки не должен

изменять ее исходного химического

состава, структуры и напряженного

состояния;

3) наплавленный слой должен обладать

достаточно высокой прочностью сцепления

с основным металлом.

Рисунок

10. 1 – Виды ремонта деталей наплавкой

1 – Виды ремонта деталей наплавкой

Для ручной газовой и электродуговой

наплавки обычно используют металлические

электроды, что объясняется сравнительной

простотой процесса наплавки и

возможностью широкого регулирования

химического состава и свойств наплавленного

слоя. Регулирование химического состава

и свойств наплавленного слоя осуществляют

через покрытие или через электродный

стержень, или комбинированным методом.

Для предотвращения появления деформаций

и трещин при наплавке применяют

предварительный нагрев детали в

пределах 200—400°С, предварительный изгиб

детали в направлении, обратном деформации,

погружение детали в воду без смачивания

наплавляемой поверхности, наложение

наплавляемых валиков в определенной

последовательности, высокий

температурный отпуск детали после

наплавки.

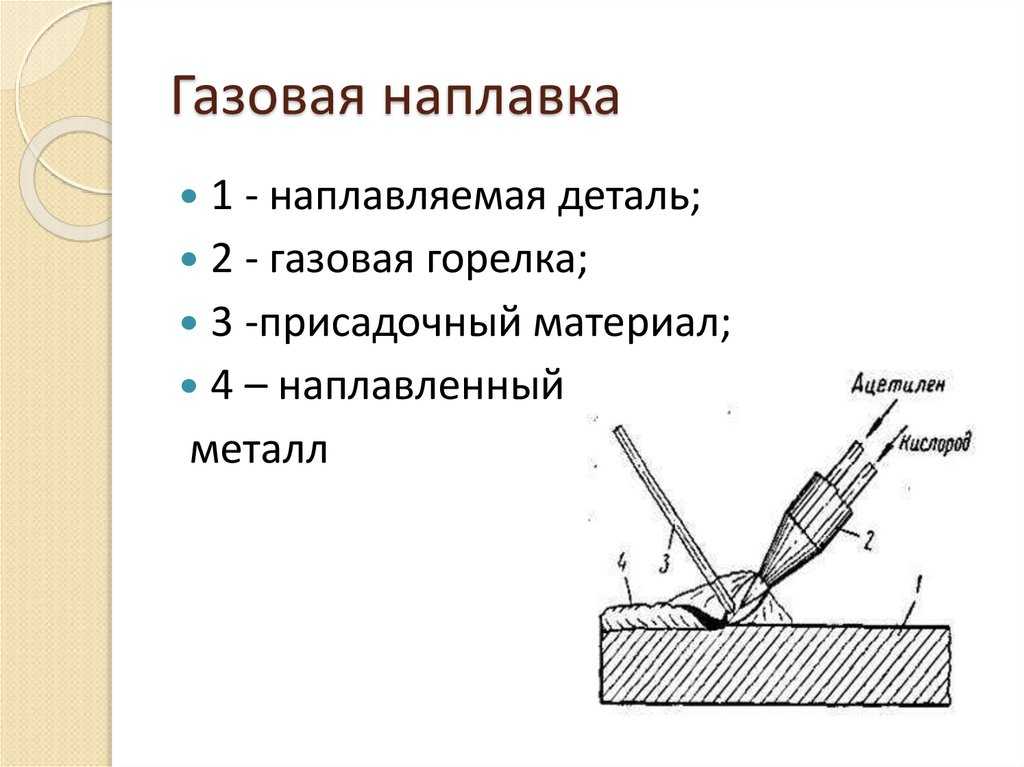

Ручная газовая сварка и наплавка. При

ручной газовой сварке и наплавке

расплавление основного и присадочного

материала осуществляется теплом,

выделяющимся в процессе сгорания

горючих газов (ацетилена, пропанбутановых

смесей и других) в среде кислорода (рис.

5.10). Наиболее распространенным горючим

газом, применяемым на ремонтных

предприятиях, является ацетилен.

В зависимости от соотношения

подаваемых в горелку ацетилена и

кислорода можно получить нормальное,

науглероживающее и окислительное

пламя. Нормальное или, как его

часто называют, нейтральное пламя

образуется при соотношении кислорода

и ацетилена в смеси, равном 1,0—1,2.

Нормальное пламя является

восстановительным в отношении к

свободной закиси железа и в зоне

I

плавления ограничивает окисление

поверхности. При соотношении

кислорода и ацетилена, составляющем

0,8—0,9, возникает науглероживающее, а

при соотношении, равном 1,2—1,5, окислительное

пламя. Выбор сварочного пламени влияет

на качество сварного шва или наплавки,

а также на производительность

процесса.

Сварку деталей из алюминиевых сплавов,

а также из стали с содержанием углерода

до 0,5% ведут нормальным пламенем.

Науглероживающее пламя обычно используют

для сварки деталей из серого чугуна и

стали с содержанием углерода более

0,5%.

Для сварки деталей из

цветных металлов, заварки трещин и

раковин небольшой длины в чугунных

деталях при толщине стенок 10—15 мм, а

также для сварки деталей из малоуглеродистой

стали толщиной до 7 мм применяют

бензинокислородное пламя и горелку

ГКУ-01-55.

Рисунок 10.2 – Ручная

газовая наплавка

К недостаткам газовой наплавки следует

отнести неравномерность толщины

наплавленного слоя.

Электродуговая сварка и

наплавка. Ручная

электродуговая сварка и наплавка.

При электродуговой сварке и наплавке

источником тепла для расплавления

металлов является электрическая

сварочная дуга, возникающая между

электродом и свариваемым металлом.

Качество сварного шва и наплавленного

слоя определяется диаметром электрода,

типом и маркой электрода, величиной

сварочного тока, напряжением на дуге,

родом и полярностью тока, скоростью

сварки и положением шва в пространстве.

При ручной электродуговой сварке и

наплавке чаще всего используются

металлические электроды, представляющие

собой металлический стержень, на

поверхность которого нанесен слой

покрытия, предназначенного для

стабилизации горения дуги, защиты

расплавленного металла от кислорода и

азота воздуха, легирования наплавленного

металла. В состав электродных покрытий

входят следующие группы компонентов:

стабилизирующие, шлакообразующие,

газообразующие, раскисляющие, легирующие

и связующие. Электроды изготовляют

диаметром 1,6—12 мм и длиной 225—450 мм. В

зависимости от назначения стальные

электроды подразделяются на типы. Тип

и марку электродов выбирают в зависимости

от химического состава металла

ремонтируемой детали и требований,

предъявляемых к сварному шву или

наплавленному слою.

Диаметр электрода выбирают в зависимости

от толщины наплавляемого слоя. При

толщине наплавки менее 2 мм рекомендуется

применять электроды диаметром 3 мм, а

при большей толщине наплавки — электроды

диаметром 4—5 мм.

При ремонте закаленных деталей

ненаплавляемую часть детали погружают

в воду во избежание отпуска. Наплавку

легированных сталей производят при

большой плотности тока с предварительным

подогревом поверхности.

Ручную электродуговую наплавку

целесообразно применять при небольшом

объеме работ, а также при наплавке

труднодоступных мест.

К преимуществам ручной

электродуговой наплавки относятся

удобство и простота процесса.

Недостатки ее — низкая производительность

,

низкая стабильность дуги и невысокое

качество наплавки.

Автоматическая электродуговая

наплавка под слоем флюса.

При указанном виде наплавки электрическая

дуга горит под слоем флюса, подаваемого

систематически в зону наплавки. В зоне

горения дуги оплавляются поверхность

детали, электрод и прилегающий слой

флюса. Электродная проволока по мере

оплавления автоматически подается в

зону дуги одновременно с флюсом. При

плавлении флюса выделяется газ и

образуется газовая оболочка, защищающая

расплавленный металл от взаимодействия

с окружающим воздухом выгорания

легирующих элементов. Кроме того,

Кроме того,

флюсовое покрытие способствует сохранению

тепла дуги и препятствует разбрызгиванию

жидкого металла.

На рис.10.3 представлена

схема наплавки под слоем флюса тел

вращения. Между поверхностью детали 5

и электродной проволокой 3

возбуждена электрическая

дуга. Расплавленная капля металла

электрода 3, смещаясь

в направлении вращения детали, смешивается

е расплавленным основным металлом

детали, образуя сварочную ванночку.

При остывании образуется наплавленный

валик, который покрыт шлаковой коркой

7 и частично неиспользованным флюсом

1.

Наплавка в среде защитных газов. При

этом виде наплавки защитный газ,

подаваемый в зону наплавки под избыточным

давлением, изолирует сварочную дугу и

плавильное пространство от кислорода

и азота воздуха.

Рисунок 10.3 –

наплавка под

слоем флюса

Наплавка в среде защитных газов. При

этом виде наплавки защитный газ,

подаваемый в зону наплавки под избыточным

давлением, изолирует сварочную дугу и

плавильное пространство от кислорода

и азота воздуха.

Наплавку углеродистых, легированных

сталей и чугуна производят в среде

углекислого газа; для высоколегированных

сталей применяют аргон. При высокой

температуре сварочной дуги происходит

диссоциация углекислого газа.

Образовавшийся атомарный кислород

окисляет металл, что приводит к выгоранию

железа и других примесей стали. Чтобы

прекратить окисление, а также пополнить

выгоревшие примеси при наплавке в

углекислом газе применяют электродную

проволоку, легированную марганцем и

кремнием, которые связывают кислород

и раскисляют ранее образовавшуюся

закись железа. Образующиеся окислы

марганца и кремния переходят в шлак.

Наплавку в среде защитных газов применяют,

когда невозможна или затруднительна

подача флюса и удаление шлаковой корки,

например при наплавке мелких деталей,

внутренних поверхностей и деталей

сложной формы.

Преимуществами наплавки в среде защитных

газов являются высокая производительность

и простота ведения и управления процессом.

Недостатки ее — сложность работы на

открытом воздухе из-за срыва струи

углекислого газа под действием ветра

и окислительная способность углекислого

газа.

Вибродуговая наплавка.

Автоматическая

вибродуговая наплавка основана на

использовании тепла кратковременной

электрической дуги, возникающей в момент

разрыва цепи между вибрирующим электродом

и наплавляемой поверхностью. Отличительной

особенностью этого вида наплавки

является возможность получения

наплавленного слоя малой толщины

0,3—2,5 мм, охлаждение поверхности наплавки

в результате прерывистого характера

процесса, что позволяет значительно

уменьшить нагрев детали, снизить в ней

остаточные напряжения и предотвратить

ее деформирование.

Автоматическую вибродуговую наплавку

применяют для наращивания изношенных

наружных и внутренних цилиндрических

поверхностей, в частности, шеек валов,

штоков буровых насосов, замков бурильных

труб и других деталей.

К преимуществам вибродуговой наплавки

относятся: возможность получения

тонких и прочных покрытий, малая глубина

зоны термического влияния, небольшой

нагрев детали и незначительное

выгорание легирующих электродной

проволоки.

Производительность при

вибродуговой наплавке выше, чем

ручной электродуговой,

но ниже, чем при наплавке под флюсом.

Наплавка металлов трением. Сущность

процесса наплавки металлов трением,

предложенного и разработанного Я.М.

Кершенбаумом и Б.А. Авербухом, заключается

в плавлении наносимого металла за

счет теплоты трения и соединении его с

деталью при повышенных температуре и

давлении. Наносимый металл или сплав в

гранулированном состоянии (в виде

стружки) плавится в закрытом пространстве

за счет трения о наплавляемую деталь

или специальный инструмент. Трение

обеспечивается вращением наплавляемой

детали или инструмента относительно

массы наносимого металла или сплава.

Литература: 2 осн.

[43-47], 3 осн. [122-143], 5 осн. [81-148].

Контрольные вопросы:

1. Какие особенности процессов сварки

и наплавки?

2. Какие виды сварки

и наплавки Вы знаете и объясните их

различия в зависимости от технологических

процессов?

Ремонт сварных швов.

Прежде чем приступить к ремонту, проанализируйте неисправность. Наука, изучающая причины возникновения переломов, называется анализ отказов , и она используется для установления ответственности за переломы и определения превентивных мер для предотвращения подобных ситуаций в будущем. Вводная интересная книга на эту тему была написана Дональдом Дж. Вулпи и называется 9.0011 Понимание причин отказа компонентов . 1

Прежде чем приступить к ремонту, проанализируйте неисправность. Наука, изучающая причины возникновения переломов, называется анализ отказов , и она используется для установления ответственности за переломы и определения превентивных мер для предотвращения подобных ситуаций в будущем. Вводная интересная книга на эту тему была написана Дональдом Дж. Вулпи и называется 9.0011 Понимание причин отказа компонентов . 1

Неисправности при эксплуатации

В этой статье рассматриваются только поломки сварных соединений в процессе эксплуатации, также называемые отказами при эксплуатации. Сварные изделия представляют собой узлы, детали которых соединяются сваркой. Отказы, возникающие во время или сразу после сварки, легче устранить, поскольку известны все условия.

То есть, если предмет изначально был сварен, его нужно снова сварить для ремонта, верно?

Да, но только в том случае, если вы знаете материалы и их состояние, а также то, являются ли они точно такими же, какими они были во время изготовления — никакой термообработки или другой обработки поверхности не применялось. Вы также должны знать точный процесс и процедуру сварки, которые использовались в первую очередь, что обычно не так.

Вы также должны знать точный процесс и процедуру сварки, которые использовались в первую очередь, что обычно не так.

Что послужило причиной разрыва?

Прежде чем приступать к ремонту, необходимо определить причину поломки. Если вы вернете предмет точно в исходное состояние, есть вероятность, что он снова сломается. (В то время это может быть не вашей заботой, но вы всегда должны действовать профессионально).

В то время как полноценная профессиональная проверка опытным металлургом была бы наилучшим средством, обычно это оправдано только в отдельных случаях — например, для предъявления претензий производителю или страховой компании. Однако это обязательно, если имелись или могли иметь место телесные повреждения или материальный ущерб.

Предоставленное вовлеченным лицам, человеческое стремление очиститься и придраться к чьим-либо действиям или бездействиям может помешать расследованию.

Основными причинами выхода из строя сварных конструкций являются:

- Неподходящие материалы или свойства.

- Плохой дизайн.

- Низкое качество изготовления.

- Чрезмерные непредвиденные условия обслуживания.

Процесс расследования

Даже если ответственное лицо не имеет специальной подготовки по анализу неудач, всегда следует предпринять несколько следственных действий:

- Сначала позаботьтесь о том, чтобы ничто не перемещалось, не манипулировалось, не собиралось и не фиксировалось.

- Задокументируйте состояние сварного соединения на момент обнаружения поломки.

- Запишите все, что известно, и расспросите всех, кто присутствовал.

- Обратите внимание на температуру окружающей среды во время происшествия.

- Снимайте как общие, так и крупные планы.

- Защищать место от дождя и других неблагоприятных факторов окружающей среды

Решительно сопротивляйтесь настоятельному желанию (своему и окружающих) выдвинуть теорию поломки, особенно до того, как будет собрана вся информация.

Описание профиля сварного шва, видимого при малом увеличении, должно включать такие детали, как размеры и подгонку, насколько они могут быть определены визуально. Если возможно, эти детали следует сравнить с проектными требованиями.

Если возможно, эти детали следует сравнить с проектными требованиями.

Когда конструкция нормально работает при повышенной температуре, возможно, она находится в соответствии с каким-либо законодательством, которое может потребовать проведения официального расследования.

Обрыв сварного шва обычно представляет собой трещину или излом. Много информации можно извлечь из точного описания отказа. Трещина должна характеризоваться своими размерами, ориентацией (продольной, вдоль валика шва или поперечной), а также положением относительно самого шва (на валике или на его сторонах, в околошовной зоне, или в основном металле).

Если трещина открытая, не собирайте сопрягаемые детали. Это может стереть важные улики. Осмотрите поверхности изломов с помощью объектива с низким увеличением или микроскопа, которые могут показать внутренние дефекты, такие как газовые отверстия или поры, неметаллические включения или признаки усталостного разрушения в виде концентрических пляжных следов .

Необходимо оценить наличие макроскопических деформаций и волокнистый или стеклообразный вид поверхностей, чтобы выявить, было ли разрушение пластичным (с деформацией) или хрупким (без деформации).

Определенные цвета на поверхностях должны быть отмечены; они могут быть подсказками о локальном нагреве и окислении. Степень коррозии, если она присутствует, должна быть определена и задокументирована.

Наличие дуговых разрядов на поверхности, неправильные условия запуска или случайный контакт могут быть причиной значительных повреждений.

Определение твердости — очень информативное, простое неразрушающее испытание. Тем не менее, выбор подходящего места, особенно если необходимо разрезать сварной шов для испытаний, может выйти за рамки того, что можно ожидать от техника, не обученного специально для такого рода исследований.

Используемые материалы должны быть известны, а их свойства должны быть проверены на соответствие спецификациям. Без этих необходимых знаний не следует предпринимать никаких попыток ремонта сварных швов. Имея эту информацию, вы сможете выбрать надлежащие процедуры ремонта и присадочный металл.

Имея эту информацию, вы сможете выбрать надлежащие процедуры ремонта и присадочный металл.

Если материалы неизвестны, следует приложить усилия для предоставления хотя бы качественной информации. Эта информация может быть получена с помощью рентгеновской флуоресценции, неразрушающего контроля, легко доступного во многих службах, связанных с металлами.

Что дальше?

Собрав и систематизировав все факты, теперь вы сможете сформулировать обоснованное предположение о возможных причинах сбоя.

Виновником был брак? Профессиональная служба расследований использует металлографические исследования участков сварных швов для поиска дефектов сварки в исходной сварке. Очевидно, дефекты сварных швов должны были быть обнаружены осмотром после изготовления, но никто не совершенен. Если первоначальный сварной шов был дефектным, ремонтный шов, выполненный с особой тщательностью, должен улучшить эксплуатационные характеристики отремонтированного элемента в будущем.

Изменение конструкции обычно не применяется для ремонта. Однако, если ясно, что неисправность была вызвана ошибкой проекта, можно внести улучшения. Но вы должны знать, что добавление жесткости может усугубить ситуацию, увеличив внутренние напряжения и проложив путь к следующему усталостному разрушению.

Однако, если ясно, что неисправность была вызвана ошибкой проекта, можно внести улучшения. Но вы должны знать, что добавление жесткости может усугубить ситуацию, увеличив внутренние напряжения и проложив путь к следующему усталостному разрушению.

Если поломка была внезапной, но вызвана постепенно ухудшающимся состоянием определенных компонентов (например, в случае усталостных трещин или коррозии), следует инициировать программу корректирующих действий. План должен включать периодическую проверку задействованных частей после ремонта конструкции, чтобы обнаружить опасно распространяющиеся трещины до того, как снова возникнет значительный ущерб.

Трещины должны быть полностью удалены путем тщательной шлифовки перед повторной сваркой. Если основной металл находится в приемлемом состоянии, можно попытаться восстановить сварной шов с помощью подходящего пластичного присадочного металла или электродов с низким содержанием водорода.

Выбранный процесс должен приводить к минимальным тепловым и остаточным напряжениям и, возможно, должен сопровождаться легкой молотковой упрочнением..jpg?1429168978113) Предварительный нагрев и/или последующий нагрев, если это необходимо.

Предварительный нагрев и/или последующий нагрев, если это необходимо.

Если произошло расслоение, необходимо спроектировать и подготовить надлежащее соединение, возможно, путем введения переходного элемента, чтобы компенсировать объем отбрасываемого металла.

Опыт и здравый смысл всегда важны, особенно при ремонте сварных швов.

1 Понимание того, как компоненты выходят из строя Дональда Дж. Вулпи, доступен на https://www.asminternational.org/. Щелкните Книжный магазин, затем Анализ отказов, а затем Понимание того, как компоненты выходят из строя .

Сварочный стержень с твердосплавной наплавкой | Weld Repair

HTS Coatings специализируется на различных сварочных процессах; большинство из которых относится к наплавке. Наплавка твердым сплавом — это тип сварочного процесса, используемый для создания металлургически связанных металлических покрытий. Наплавка требует глубокого опыта и знаний для выбора материалов и процессов, обеспечивающих качественный ремонт или защиту. Наплавка твердым сплавом защищает от коррозии, истирания и теплового удара. Каждый тип наплавки твердым сплавом имеет свои преимущества и области применения в зависимости от производственной среды компонента. Сварка также используется в HTS Coatings в процессе ремонта термическим напылением для исправления компонентов или заполнения эродированных участков поверхности перед нанесением термического напыления, как показано ниже при ремонте печатного вала.

Наплавка твердым сплавом защищает от коррозии, истирания и теплового удара. Каждый тип наплавки твердым сплавом имеет свои преимущества и области применения в зависимости от производственной среды компонента. Сварка также используется в HTS Coatings в процессе ремонта термическим напылением для исправления компонентов или заполнения эродированных участков поверхности перед нанесением термического напыления, как показано ниже при ремонте печатного вала.

Сварка вольфрамовым электродом в среде инертного газа (TIG)

Сварка TIG, также известная как дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), представляет собой процесс дуговой сварки, в котором для получения сварного шва используются неплавящиеся вольфрамовые электроды. HTS Coatings использует этот тип сварки для наплавки таких сплавов, как Stellite® или Colmonoy. Его также можно использовать для сварки нержавеющей стали 316 с компонентами из нержавеющей стали.

Типичное применение:

- Втулки

- Втулки

- Шнеки и шнеки

- Печатные цилиндры

Типичные металлы:

- Stellite® 6

- Колмоной

- 316 нержавеющая сталь

- Углеродистая сталь

- Другие материалы для проволоки

Сварка металлов в среде инертного газа (MIG)

Сварка MIG, иногда называемая дуговой сваркой металлическим электродом в среде защитного газа (GMAW), представляет собой процесс сварки, при котором электрическая дуга образуется между расходуемым проволочным электродом MIG и металлом заготовки. Этот сильный жар заставляет их таять и соединяться. HTS Coatings использует сварку MIG и сварку с флюсовым сердечником для создания износостойких профилей из стали или нержавеющей стали.

Этот сильный жар заставляет их таять и соединяться. HTS Coatings использует сварку MIG и сварку с флюсовым сердечником для создания износостойких профилей из стали или нержавеющей стали.

Типичное применение

- Ремонт сверлильного шпинделя

- Ремонт трещин

- Ремонт эрозии

Типичные металлы:

- Сталь

- Нержавеющая сталь

Плазменная дуговая сварка (сварка PTA)

Тип сварки наплавкой, при которой используются сплавы порошковых металлов для придания поверхности твердости или прочности. HTS Coatings использует сварку PTA для нанесения износостойких металлургически связанных покрытий на новые детали для повышения их износостойкости, а также на изношенные детали для их ремонта и капитального ремонта. Сварка PTA является экологически чистой альтернативой лазерной наплавке.

Типичное применение:

- Реставрация инструмента прямого удара

- Ремонт штока и седла клапана

- Ремонт бурового двигателя

- Ремонт компонентов насоса

Типичные металлы:

- Карбид вольфрама

- Сплавы на основе кобальта (Stellite® 6)

- Нержавеющие материалы

Пайка

Пайка — это метод соединения металлов, при котором компоненты соединяются путем нагревания подложки и заливки наполнителя в соединение.