Содержание

Лекция №10. Ремонт деталей сваркой и наплавкой

Сваркой

называется процесс образования

неразъемного соединения деталей или

их отдельных частей вследствие

межатомарного взаимодействия или

действия сил молекулярного сцепления.

Сваркой соединяют металлы и неметаллические

материалы, например, стекло, пластмассы

и др. При сварке металлов, за исключением

холодной сварки, производят местный

нагрев соединяемых частей до перехода

их в пластическое (сварка давлением)

или в расплавленное состояние (сварка

плавлением). Стремятся, чтобы металл

шва обладал одинаковыми свойствами

с основным металлом. Это определяет

подбор присадочного материала и режима

сварки.

Оборудование, используемое при ремонте

деталей сваркой, такое же, как и при

сварке новых деталей. Сваркой соединяют

отдельные части деталей, заваривают

трещины, раковины и устраняют другие

дефекты.

Наплавка — процесс нанесения расплавленного

металла необходимого состава на

поверхность детали, нагретую до

температуры плавления, При наплавке

нанесенный слой металла прочно соединяется

с основным металлом вследствие

образования металлической связи.

Наплавку применяют для восстановления

размеров детали и придания заданных

свойств ее поверхности путем правильного

выбора химического состава и структуры

наплавленного металла.

Наплавка является разновидностью

сварки. Однако наплавочные процессы

отличаются от сварочных. При наплавке

сварочный процесс используется для

наращивания на основной металл слоя

металла или сплава со свойствами,

иногда отличающимися от свойств основного

металла.

В связи с этим к процессу наплавки

предъявляются следующие основные

требования;

1) для обеспечения заданных

физико-механических свойств в наплавленном

слое процесс наплавки не должен изменять

исходного химического состава и

структуры наносимого металла, т.е. при

наплавке доля основного металла в

наплавленном слое должна быть

минимальной;

2) для сохранения прочности ремонтируемой

детали процесс наплавки не должен

изменять ее исходного химического

состава, структуры и напряженного

состояния;

3

Виды наплавки

Ручная

Механизированная

)

наплавленный слой должен обладать

достаточно высокой прочностью сцепления

с основным металлом.

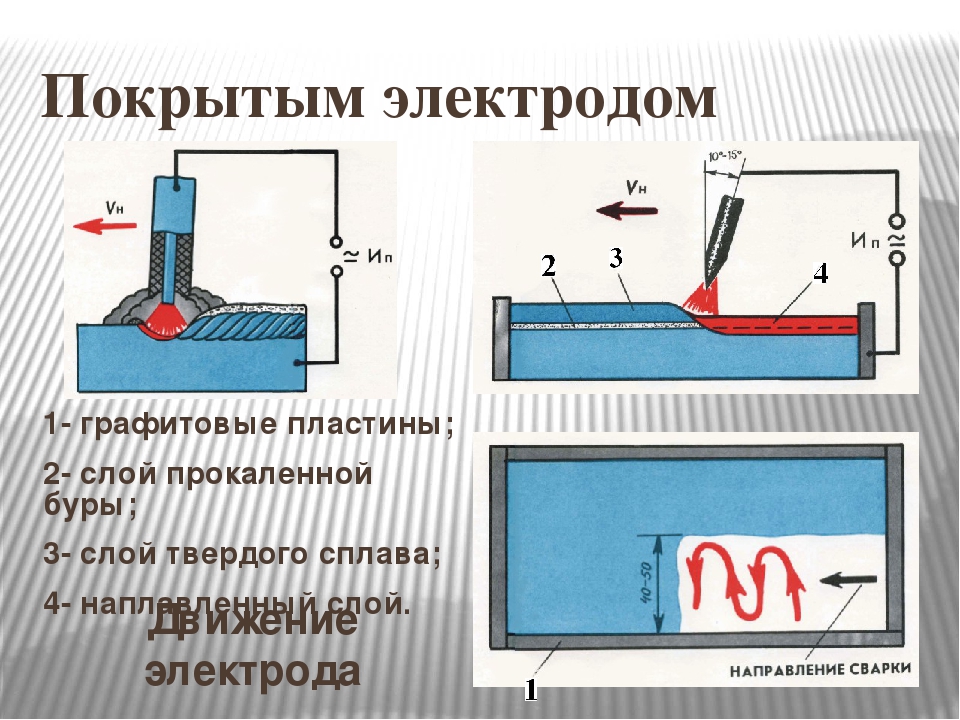

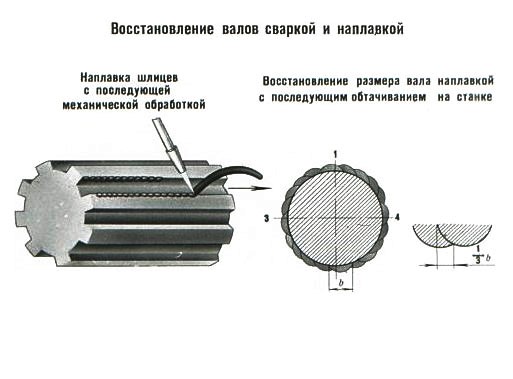

Рисунок 10.1 – Виды

ремонта деталей наплавкой

Сваркой называется

процесс образования неразъемного

соединения деталей или их отдельных

частей вследствие межатомарного

взаимодействия или действия сил

молекулярного сцепления. Сваркой

соединяют металлы и неметаллические

материалы, например, стекло, пластмассы

и др. При сварке металлов, за исключением

холодной сварки, производят местный

нагрев соединяемых частей до перехода

их в пластическое (сварка давлением)

или в расплавленное состояние (сварка

плавлением). Стремятся, чтобы металл

шва обладал одинаковыми свойствами

с основным металлом. Это определяет

подбор присадочного материала и режима

сварки.

Оборудование, используемое при ремонте

деталей сваркой, такое же, как и при

сварке новых деталей. Сваркой соединяют

отдельные части деталей, заваривают

трещины, раковины и устраняют другие

дефекты.

Наплавка — процесс нанесения расплавленного

металла необходимого состава на

поверхность детали, нагретую до

температуры плавления, При наплавке

нанесенный слой металла прочно соединяется

с основным металлом вследствие

образования металлической связи.

Наплавку применяют для восстановления

размеров детали и придания заданных

свойств ее поверхности путем правильного

выбора химического состава и структуры

наплавленного металла.

Наплавка является разновидностью

сварки. Однако наплавочные процессы

отличаются от сварочных. При наплавке

сварочный процесс используется для

наращивания на основной металл слоя

металла или сплава со свойствами,

иногда отличающимися от свойств основного

металла.

В связи с этим к процессу наплавки

предъявляются следующие основные

требования;

1) для обеспечения заданных

физико-механических свойств в наплавленном

слое процесс наплавки не должен изменять

исходного химического состава и

структуры наносимого металла, т.е. при

наплавке доля основного металла в

наплавленном слое должна быть

минимальной;

2) для сохранения прочности ремонтируемой

детали процесс наплавки не должен

изменять ее исходного химического

состава, структуры и напряженного

состояния;

3) наплавленный слой должен обладать

достаточно высокой прочностью сцепления

с основным металлом.

Рисунок

10.1 – Виды ремонта деталей наплавкой

Для ручной газовой и электродуговой

наплавки обычно используют металлические

электроды, что объясняется сравнительной

простотой процесса наплавки и

возможностью широкого регулирования

химического состава и свойств наплавленного

слоя. Регулирование химического состава

и свойств наплавленного слоя осуществляют

через покрытие или через электродный

стержень, или комбинированным методом.

Для предотвращения появления деформаций

и трещин при наплавке применяют

предварительный нагрев детали в

пределах 200—400°С, предварительный изгиб

детали в направлении, обратном деформации,

погружение детали в воду без смачивания

наплавляемой поверхности, наложение

наплавляемых валиков в определенной

последовательности, высокий

температурный отпуск детали после

наплавки.

Ручная газовая сварка и наплавка. При

ручной газовой сварке и наплавке

расплавление основного и присадочного

материала осуществляется теплом,

выделяющимся в процессе сгорания

горючих газов (ацетилена, пропанбутановых

смесей и других) в среде кислорода (рис.

5.10). Наиболее распространенным горючим

газом, применяемым на ремонтных

предприятиях, является ацетилен.

В зависимости от соотношения

подаваемых в горелку ацетилена и

кислорода можно получить нормальное,

науглероживающее и окислительное

пламя. Нормальное или, как его

часто называют, нейтральное пламя

образуется при соотношении кислорода

и ацетилена в смеси, равном 1,0—1,2.

Нормальное пламя является

восстановительным в отношении к

свободной закиси железа и в зоне

I

плавления ограничивает окисление

поверхности. При соотношении

кислорода и ацетилена, составляющем

0,8—0,9, возникает науглероживающее, а

при соотношении, равном 1,2—1,5, окислительное

пламя. Выбор сварочного пламени влияет

на качество сварного шва или наплавки,

а также на производительность

процесса.

Сварку деталей из алюминиевых сплавов,

а также из стали с содержанием углерода

до 0,5% ведут нормальным пламенем.

Науглероживающее пламя обычно используют

для сварки деталей из серого чугуна и

стали с содержанием углерода более

0,5%.

Для сварки деталей из

цветных металлов, заварки трещин и

раковин небольшой длины в чугунных

деталях при толщине стенок 10—15 мм, а

также для сварки деталей из малоуглеродистой

стали толщиной до 7 мм применяют

бензинокислородное пламя и горелку

ГКУ-01-55.

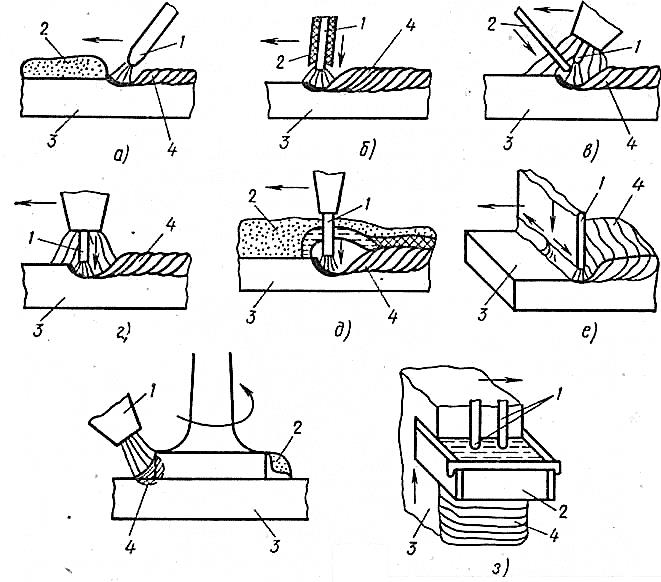

Рисунок 10.2 – Ручная

газовая наплавка

К недостаткам газовой наплавки следует

отнести неравномерность толщины

наплавленного слоя.

Электродуговая сварка и

наплавка. Ручная

электродуговая сварка и наплавка.

При электродуговой сварке и наплавке

источником тепла для расплавления

металлов является электрическая

сварочная дуга, возникающая между

электродом и свариваемым металлом.

Качество сварного шва и наплавленного

слоя определяется диаметром электрода,

типом и маркой электрода, величиной

сварочного тока, напряжением на дуге,

родом и полярностью тока, скоростью

сварки и положением шва в пространстве.

При ручной электродуговой сварке и

наплавке чаще всего используются

металлические электроды, представляющие

собой металлический стержень, на

поверхность которого нанесен слой

покрытия, предназначенного для

стабилизации горения дуги, защиты

расплавленного металла от кислорода и

азота воздуха, легирования наплавленного

металла. В состав электродных покрытий

входят следующие группы компонентов:

стабилизирующие, шлакообразующие,

газообразующие, раскисляющие, легирующие

и связующие. Электроды изготовляют

диаметром 1,6—12 мм и длиной 225—450 мм. В

зависимости от назначения стальные

электроды подразделяются на типы. Тип

и марку электродов выбирают в зависимости

от химического состава металла

ремонтируемой детали и требований,

предъявляемых к сварному шву или

наплавленному слою.

Диаметр электрода выбирают в зависимости

от толщины наплавляемого слоя. При

толщине наплавки менее 2 мм рекомендуется

применять электроды диаметром 3 мм, а

при большей толщине наплавки — электроды

диаметром 4—5 мм.

При ремонте закаленных деталей

ненаплавляемую часть детали погружают

в воду во избежание отпуска. Наплавку

легированных сталей производят при

большой плотности тока с предварительным

подогревом поверхности.

Ручную электродуговую наплавку

целесообразно применять при небольшом

объеме работ, а также при наплавке

труднодоступных мест.

К преимуществам ручной

электродуговой наплавки относятся

удобство и простота процесса.

Недостатки ее — низкая производительность

,

низкая стабильность дуги и невысокое

качество наплавки.

Автоматическая электродуговая

наплавка под слоем флюса.

При указанном виде наплавки электрическая

дуга горит под слоем флюса, подаваемого

систематически в зону наплавки. В зоне

горения дуги оплавляются поверхность

детали, электрод и прилегающий слой

флюса. Электродная проволока по мере

оплавления автоматически подается в

зону дуги одновременно с флюсом. При

плавлении флюса выделяется газ и

образуется газовая оболочка, защищающая

расплавленный металл от взаимодействия

с окружающим воздухом выгорания

легирующих элементов. Кроме того,

Кроме того,

флюсовое покрытие способствует сохранению

тепла дуги и препятствует разбрызгиванию

жидкого металла.

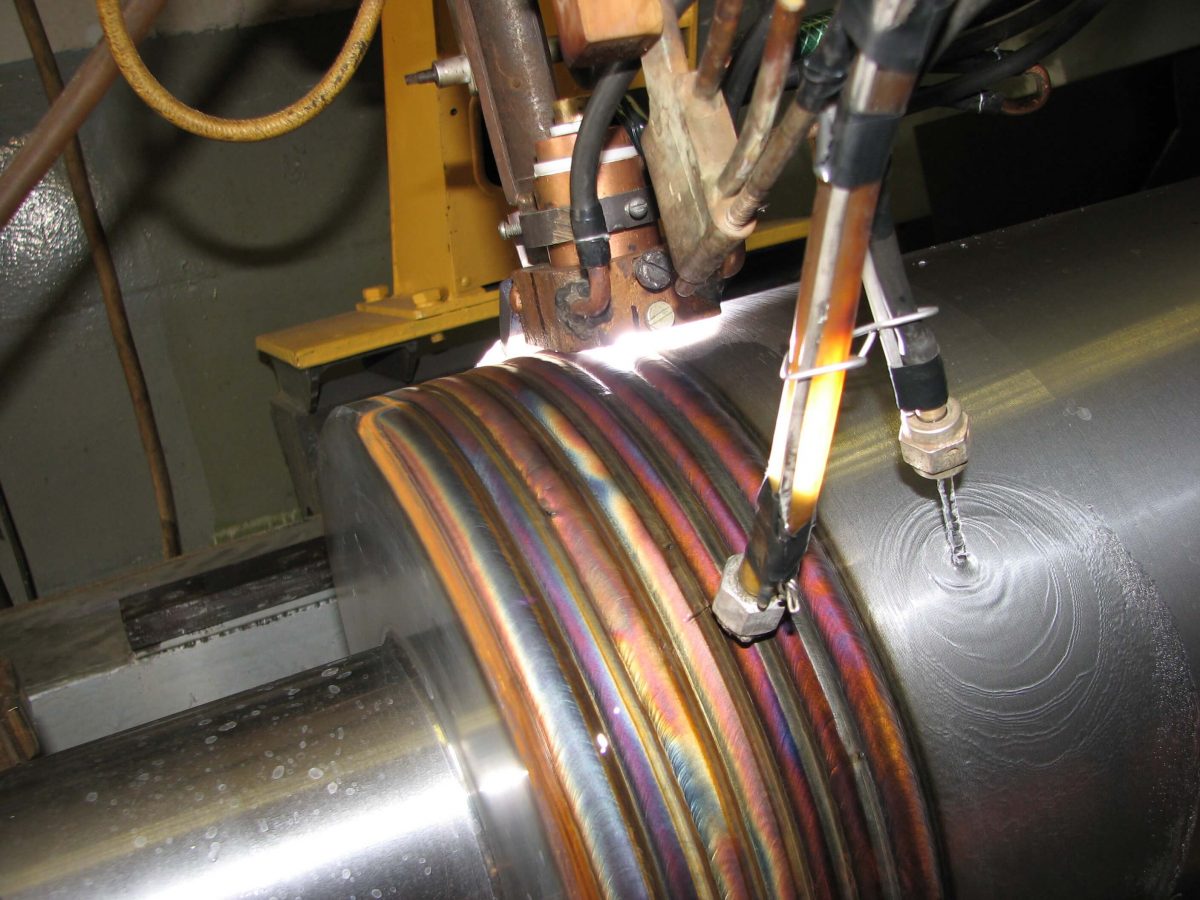

На рис.10.3 представлена

схема наплавки под слоем флюса тел

вращения. Между поверхностью детали 5

и электродной проволокой 3

возбуждена электрическая

дуга. Расплавленная капля металла

электрода 3, смещаясь

в направлении вращения детали, смешивается

е расплавленным основным металлом

детали, образуя сварочную ванночку.

При остывании образуется наплавленный

валик, который покрыт шлаковой коркой

7 и частично неиспользованным флюсом

1.

Наплавка в среде защитных газов. При

этом виде наплавки защитный газ,

подаваемый в зону наплавки под избыточным

давлением, изолирует сварочную дугу и

плавильное пространство от кислорода

и азота воздуха.

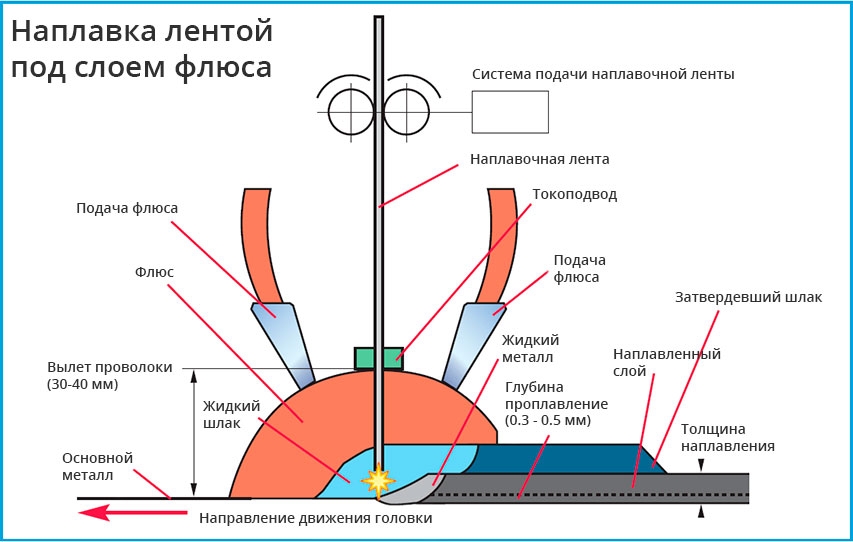

Рисунок 10.3 –

наплавка под

слоем флюса

Наплавка в среде защитных газов. При

этом виде наплавки защитный газ,

подаваемый в зону наплавки под избыточным

давлением, изолирует сварочную дугу и

плавильное пространство от кислорода

и азота воздуха.

Наплавку углеродистых, легированных

сталей и чугуна производят в среде

углекислого газа; для высоколегированных

сталей применяют аргон. При высокой

температуре сварочной дуги происходит

диссоциация углекислого газа.

Образовавшийся атомарный кислород

окисляет металл, что приводит к выгоранию

железа и других примесей стали. Чтобы

прекратить окисление, а также пополнить

выгоревшие примеси при наплавке в

углекислом газе применяют электродную

проволоку, легированную марганцем и

кремнием, которые связывают кислород

и раскисляют ранее образовавшуюся

закись железа. Образующиеся окислы

марганца и кремния переходят в шлак.

Наплавку в среде защитных газов применяют,

когда невозможна или затруднительна

подача флюса и удаление шлаковой корки,

например при наплавке мелких деталей,

внутренних поверхностей и деталей

сложной формы.

Преимуществами наплавки в среде защитных

газов являются высокая производительность

и простота ведения и управления процессом.

Недостатки ее — сложность работы на

открытом воздухе из-за срыва струи

углекислого газа под действием ветра

и окислительная способность углекислого

газа.

Вибродуговая наплавка.

Автоматическая

вибродуговая наплавка основана на

использовании тепла кратковременной

электрической дуги, возникающей в момент

разрыва цепи между вибрирующим электродом

и наплавляемой поверхностью. Отличительной

особенностью этого вида наплавки

является возможность получения

наплавленного слоя малой толщины

0,3—2,5 мм, охлаждение поверхности наплавки

в результате прерывистого характера

процесса, что позволяет значительно

уменьшить нагрев детали, снизить в ней

остаточные напряжения и предотвратить

ее деформирование.

Автоматическую вибродуговую наплавку

применяют для наращивания изношенных

наружных и внутренних цилиндрических

поверхностей, в частности, шеек валов,

штоков буровых насосов, замков бурильных

труб и других деталей.

К преимуществам вибродуговой наплавки

относятся: возможность получения

тонких и прочных покрытий, малая глубина

зоны термического влияния, небольшой

нагрев детали и незначительное

выгорание легирующих электродной

проволоки.

Производительность при

вибродуговой наплавке выше, чем

ручной электродуговой,

но ниже, чем при наплавке под флюсом.

Наплавка металлов трением. Сущность

процесса наплавки металлов трением,

предложенного и разработанного Я.М.

Кершенбаумом и Б.А. Авербухом, заключается

в плавлении наносимого металла за

счет теплоты трения и соединении его с

деталью при повышенных температуре и

давлении. Наносимый металл или сплав в

гранулированном состоянии (в виде

стружки) плавится в закрытом пространстве

за счет трения о наплавляемую деталь

или специальный инструмент. Трение

обеспечивается вращением наплавляемой

детали или инструмента относительно

массы наносимого металла или сплава.

Литература: 2 осн.

[43-47], 3 осн. [122-143], 5 осн. [81-148].

Контрольные вопросы:

1. Какие особенности процессов сварки

и наплавки?

2. Какие виды сварки

и наплавки Вы знаете и объясните их

различия в зависимости от технологических

процессов?

Восстановление деталей сваркой и наплавкой: способы и технология

Автор Сварщик На чтение 7 мин Просмотров 1. 9к. Опубликовано

9к. Опубликовано

По статистике при восстановлении деталей в 60% случаев используется сварка и наплавка. Сваркой устраняют механические повреждения. Наплавкой восстанавливают изношенные поверхности деталей.

Содержание

- Сущность восстановления сваркой и наплавкой

- Подготовка деталей

- Электродуговая сварка и наплавка

- Восстановление деталей в среде защитных газов

- Сварка и наплавка под слоем флюса

- Другие способы восстановления

- Особенности восстановления деталей из чугуна

Сущность восстановления сваркой и наплавкой

Оба метода основаны на тепловом воздействии, отличаются только настройки используемого оборудования. Наплавка ― это нанесение на поверхность деталей слоя из сплава основного и присадочного металла. Наплавкой восстанавливают не только геометрические размеры, но также наносят покрытия для повышения жаростойкости, прочности, износоустойчивости и т. д. Процедура выполнятся на поверхности любой формы― от плоской до конической и сферической.

д. Процедура выполнятся на поверхности любой формы― от плоской до конической и сферической.

Сварка ― это процесс создания соединения металлических элементов методом плавления или давления. Этим способом заделывают трещины, сколы, отверстия от пробоин, крепят отломившиеся элементы. С такими повреждениями рам, поддонов, кузовов, обоих мостов постоянно сталкиваются при ремонте автомобилей. Сварку также применяют совместно с другими восстановительными процедурами.

Для качественного восстановления деталей сваркой и наплавкой необходимо:

- не допускать сильного смешивания основного металла с наносимым;

- плавить основной металл на минимальную глубину;

- не делать больших припусков на последующую обработку;

- принимать меры по снижению остаточных напряжений и деформации.

Подготовка деталей

Перед восстановлением детали сваркой или наплавкой с поверхности удаляют ржавчину, окалину, грязь металлической щеткой или пескоструйной обработкой до блеска. Обезжиривание выполняют растворителем или нагревом поверхности до 300⁰C. На кромках закрепляемых элементов снимают фаски. У трещин разделывают края под углом 120 — 140⁰, на концах сверлят отверстия диаметром 3 — 4 мм. Глухие трещины углубляют насквозь, чтобы газы при сварке не образовывали поры.

Обезжиривание выполняют растворителем или нагревом поверхности до 300⁰C. На кромках закрепляемых элементов снимают фаски. У трещин разделывают края под углом 120 — 140⁰, на концах сверлят отверстия диаметром 3 — 4 мм. Глухие трещины углубляют насквозь, чтобы газы при сварке не образовывали поры.

С деталей, которые уже восстанавливались, сначала удаляют остатки нанесенного ранее слоя. Затем проводят процедуру очистки. Если износ не больше 1 мм, с места восстановления снимают слой на глубину 0,5 — 1 мм шлифовальным кругом или резцом. Это обеспечит однородность структуры нанесенного сплава.

Электродуговая сварка и наплавка

Это самая распространенная технология восстановления в промышленности и на дому. Она легко выполняется на обычном сварочном оборудовании. Работу выполняют плавящимися покрытыми электродами и неплавящимися с присадочной проволокой.

Качество конечного результата определяется параметрами электродов. Для ремонта сваркой площадь поперечного сечения стержней выбирают в зависимости от размера повреждения, толщины металла. Для создания слоя с заданными параметрами выбирают марки электродов с легирующими присадками. Они могут содержаться в металле и обмазке стержней.

Для создания слоя с заданными параметрами выбирают марки электродов с легирующими присадками. Они могут содержаться в металле и обмазке стержней.

Наплавку на детали из низкоуглеродистых сталей, которые не подвергались термической обработке, проводят сварочными электродами. Форму изделий из закаленной легированной, высокоуглеродистой стали восстанавливают наплавочными электродами с присадками или стержнями из твердых сплавов. Ими же наносят слои на режущие кромки инструмента для обработки металла.

Важно!

Для предотвращения деформирования, детали из высокоуглеродистой легированной стали предварительно нагревают до 300⁰C.

После окончания работы проводят отпуск для снятия внутренних напряжений в сварочных швах. Для низкоуглеродистой, низколегированной стали предварительный нагрев не требуется.

На цилиндрическую поверхность валики накладывают тремя способами:

- в виде спиралей;

- в форме замкнутых окружностей;

- параллельно оси вращения.

На плоские поверхности наплавляют рядом расположенные широкие валики либо узкие с перекрытием 0,3 — 0,5 по ширине. На место большого износа сначала накладывают слой из низколегированной стали. Наплавку и сварку элементов небольшой толщины выполняют на постоянном токе обратной полярности. Толстостенные детали сваривают переменным или постоянным током с прямой полярностью.

Восстановление деталей в среде защитных газов

Этим способом восстанавливают детали наплавкой и сваркой толщиной от 0,6 мм и валов диаметром до 5 см. Поступающий под давлением к месту сварки газ защищает расплавленный металл от соприкосновения с воздухом. Самые качественные швы получаются в среде аргона или гелия, однако из-за их высокой цены чаще пользуются углекислым газом. В среде азота восстанавливают детали из меди.

В среде азота восстанавливают детали из меди.

При нагреве до высокой температуры из углекислого газа выделяется кислород, который способствует выгоранию углерода, марганца, кремния. Поэтому для работы со сталью применяют сварочную или присадочную проволоку с высоким содержанием этих элементов. Выбор диаметра в диапазоне 0,5 — 2,5 мм зависит от толщины деталей. Наплавку на нержавеющую сталь проводят проволокой из нержавейки, желательно той же марки.

Восстановление в среде углекислого газа выполняют на постоянном токе обратной полярности. Чтобы процесс протекал стабильно, выбирают сварочное оборудование с жесткими характеристиками. Автоматической наплавкой восстанавливают детали диаметром от 10 мм из низкоуглеродистых сортов стали.

Подачу проволоки настраивают так, чтобы не возникали короткие замыкания или обрывы дуги. Скорость наплавки определяется по толщине создаваемого слоя. Валики накладывают с шагом 2,5 — 3,5 мм.

Сварка и наплавка под слоем флюса

Восстановление этим способом проводят электрической дугой, которая горит под расплавленным флюсом. Таким образом, создается эластичная оболочка, защищающая расплавленный металл от соприкосновения с воздухом. Флюсы также поддерживают стабильность горения дуги, раскисляют, легируют, рафинируют наплавляемый металл.

Таким образом, создается эластичная оболочка, защищающая расплавленный металл от соприкосновения с воздухом. Флюсы также поддерживают стабильность горения дуги, раскисляют, легируют, рафинируют наплавляемый металл.

Для сварки и наплавки применяют два вида флюсов:

- Керамические, состоящие из металлических и неметаллических компонентов, что позволяет проводить легирование в большом диапазоне.

- Плавленые не содержат металлических компонентов, поэтому возможности легирования ограничены десятыми долями процента. По сравнению с керамическими видами эти флюсы дешевле, лучше защищают, со швов легче отделяется шлак. Плавлеными флюсами с высоким содержанием кремния пользуются при нанесении слоев из углеродистых, низколегированных сортов стали.

Наплавка под слоем флюса

Наплавку металла под флюсом проводят сварочной проволокой без покрытия. Диаметр (1 — 6 мм) определяют по толщине создаваемого слоя, формы валиков, габаритов деталей. Чтобы увеличить производительность, восстановление ведут ленточными электродами шириной до 10 см или одновременно двумя проволоками с подачей разными механизмами.

Восстановление выполняют на постоянном токе с обратной полярностью. На круглых деталях валики располагают с шагом 2 — 6 диаметра проволоки. Для уменьшения деформации на плоской поверхности наплавку ведут через валик или поочередно на разных участках.

Другие способы восстановления

Также популярны альтернативные методы восстановления:

- Вибродуговая наплавка отличается от обычной электросварки тем, что электрод кроме поступательного движения совершает перпендикулярные колебания частотой 90 — 100 кол/сек. В ходе процесса металл переносится мелкими каплями в сварочную ванну небольшого размера. Этим достигается незначительная глубина проплава, высокая прочность сцепления материала электрода с металлом детали.

- Пламенная наплавка проводится за счет нагрева основного металла и присадочной проволоки струей ионизированного газа, направляемой в рабочую зону соплом горелки.

- Электроконтактную наплавку выполняют методом пластической деформацией после нагрева металла детали и присадочного материала импульсным током. Отличается высокой производительностью (до 150 см²/мин), незначительным термическим воздействием, малым проплавлением.

Перспективными считают способы наплавки (сварки), прошедшие экспериментальную проверку:

- электронно-лучевая;

- высокочастотным током;

- лазерная;

- пропиткой композиционных сплавов;

- взрывом;

- самораспространяющимся высокотемпературным синтезом.

Особенности восстановления деталей из чугуна

Сложность восстановления чугунных деталей связана с тем, что при быстром остывании шов становится чрезмерно хрупким, так как в металле остается много углерода. Поскольку у материалов деталей и швов коэффициенты усадки разные, во время и после окончания сварки образуются трещины. При высокой температуре углерод и кремний выгорают с образованием шлака и газов, которые при быстром остывании остаются внутри швов в виде пор, включений.

При высокой температуре углерод и кремний выгорают с образованием шлака и газов, которые при быстром остывании остаются внутри швов в виде пор, включений.

Для получения прочных однородных швов восстановление выполняют методом горячей сварки. Деталь предварительно медленно нагревают до 650 — 700⁰C в течение 1,5 — 2 часов в печи. Затем переносят в термос, чтобы температура во время работы не упала ниже отметки 500⁰C. Сварку или нанесение слоя ведут через люк. После окончания восстановления деталь отжигают при 600 — 650⁰C в печи или термосе. Инструкция рекомендует снижать температуру со скоростью 50 — 100⁰C/час.

Обратите внимание!

Если ремонт выполняют газовой горелкой, в качестве присадочного материала применяют стержни из чугуна.

Электросварку проводят чугунными электродами с покрытием, в состав которого входит до 50% графита. Из-за низкой производительности, сложности оборудования, этим способом пользуются редко.

Восстановление холодной сваркой выполняют без предварительного нагрева. Поэтому принимают меры для предотвращения деформирования и образования дефектов. Газовой горелкой чугун плавят медленно, но без перегрева. Электросварку проводят постоянным током обратной полярности, диаметр электродов 3 — 4 мм. Валики при наплавке накладывают вразброс участками по 40 — 50 мм. Прежде чем начать следующий, предыдущий шов охлаждают до 50 — 60⁰C.

В зависимости от решаемых задач для холодной сварки применяют присадочные стержни и электроды:

- чугунные;

- стальные;

- комбинированные;

- пучковые;

- монелевые;

- медно-стальные.

При восстановлении деталей, следует учитывать, что независимо от метода наплавки, нанесенный металл будет неоднороден по механическим параметрам, структуре, химическому составу. Поэтому если деталь работает в условиях больших нагрузок, рекомендуется заменить ее новой.

Наплавочная сварка – AMP Welding & Fabrication

Свяжитесь с нами сегодня

Расскажите нам о своем проекте

Получить предложение сейчас

Позвоните нам по телефону 251-776-4337

После обсуждения воздействия тепла на металл далее в этой главе вы поймете значение последовательности наплавки и важность контроля межпроходной температуры.

Угловой шов в разрезе (рис. 3-16) имеет треугольную форму. Этот сварной шов используется для соединения двух поверхностей, расположенных приблизительно под прямым углом друг к другу, в виде соединения внахлестку, тройника или угла.

Наплавка — это процесс сварки, используемый для нанесения твердого износостойкого слоя металла на поверхности или кромки изношенных деталей. Это один из самых экономичных методов сохранения и продления срока службы машин, инструментов и строительного оборудования. Как видно на рис. 3-17, наплавочный шов состоит из одного или нескольких валиков стрингера или переплетения. Наплавка, иногда называемая наплавкой или наплавкой, часто используется для наплавки изношенных валов, шестерен или режущих кромок. Вы узнаете больше об этом виде сварки в главе 6 данного учебного пособия.

Прихваточный шов — это сварной шов, предназначенный для временного удержания частей сборки в надлежащем положении до тех пор, пока не будут выполнены окончательные сварные швы. Хотя размеры прихваточных швов не указаны, обычно они имеют длину от 1/2 дюйма до 3/4 дюйма, но не более 1 дюйма в длину. При определении размера и количества прихваток для конкретной работы следует учитывать толщину соединяемых металлов и сложность собираемого объекта.

Хотя размеры прихваточных швов не указаны, обычно они имеют длину от 1/2 дюйма до 3/4 дюйма, но не более 1 дюйма в длину. При определении размера и количества прихваток для конкретной работы следует учитывать толщину соединяемых металлов и сложность собираемого объекта.

В списке ниже мы перечислим несколько типов наплавки типов

Наплавка твердым сплавом (или поверхностная сварка) каким-то образом стала коммерческой тайной. Это невероятно полезный процесс, погребенный под горой сложных деталей, окруженный цирком сварочной элиты, скандирующей «ты делаешь это неправильно». Больше не будем, друзья. Мы даем вам возможность начать с нашего базового руководства по твердому покрытию.

Что такое твердое покрытие? Проще говоря, это буквально просто приваривание армированного слоя к куску металла. Обычно поверхностная сварка выполняется на металлических поверхностях, которые имеют тенденцию к более быстрому износу. Мы говорим о ножах для газонокосилок, ковшах фронтальных погрузчиков, скагах для снегоходов или зубной щетке Джулии Роберт.

Наплавка – это процесс металлообработки, при котором на основной металл наносится более твердый или прочный материал. Он приваривается к основному материалу и обычно представляет собой специальные электроды для дуговой сварки или присадочную проволоку для ацетиленокислородной и дуговой сварки вольфрамовым электродом (TIG). Порошковые металлические сплавы используются в (PTA), также называемом порошковой плазменной сваркой и процессами термического напыления, такими как высокоскоростное покрытие кислородным топливом (HVOF), плазменное напыление, напыление и плавление и т. д. SAW, FCAW и MIG/MAG используют непрерывную подачу проволоки различных в диаметре в зависимости от процесса и тока В процессе ленточной наплавки используются полосы шириной от 50 мм до 125 мм и толщиной 0,5 мм. При сварке открытой дугой используется трубчатый электрод с непрерывной подачей, который может содержать или не содержать флюс.

Плакирование — это соединение разнородных металлов. Он отличается от сварки плавлением или склеивания как метода соединения металлов. Плакирование часто достигается путем экструдирования двух металлов через матрицу, а также прессования или прокатки листов вместе под высоким давлением.

Он отличается от сварки плавлением или склеивания как метода соединения металлов. Плакирование часто достигается путем экструдирования двух металлов через матрицу, а также прессования или прокатки листов вместе под высоким давлением.

Монетный двор США использует покрытие для изготовления монет из разных металлов. Это позволяет использовать более дешевый металл в качестве наполнителя.

Сварка в оболочке — это процесс добавления материала к поверхности компонента, а не соединения его с другим элементом. Это полезно при изменении конструкции, добавлении защитного слоя или ремонте существующего компонента. Его популярность возросла из-за экономической эффективности процесса. А благодаря высококачественным станкам для лазерной наплавки, предлагаемым OR LASER, этот процесс стал еще более доступным.

В OR LASER мы потратили почти два десятилетия на разработку и производство инновационных лазеров для обрабатывающей промышленности. Наши строгие стандарты тестирования обеспечивают первоклассную продукцию, а серийное производство помогает снизить затраты. Мы предлагаем аппараты для сварки проволокой и порошковой лазерной наплавкой, и наши устройства подходят для использования в:

Мы предлагаем аппараты для сварки проволокой и порошковой лазерной наплавкой, и наши устройства подходят для использования в:

- Высокопроизводительных средах

- Большие и малые работы

- Мобильные или стационарные приложения

Сварка в оболочке помогает повысить эффективность бизнеса, выполняя экономически эффективный ремонт, сокращая время простоя и резко сокращая потребность в покупке дорогих новых деталей. Узнайте, как OR LASER может помочь вам в сварке плакированных материалов.

Свяжитесь с нами по поводу вашего проекта

Большой или маленький AMP Welding справится со всем. Заполните нашу форму запроса на сварку, и мы посмотрим, как мы можем наилучшим образом удовлетворить ваши потребности в сварке.

Получите предложение сегодня!

© 2022 AMP Welding & Fabrication

Политика конфиденциальности

Условия обслуживания

Абразивы для сварки и изготовления Часть 1 – Резка, очистка и ремонт сварных швов

Абразивы используются на всех этапах производства и сварки для надлежащей подготовки поверхностей, чтобы обеспечить выполнение прочных сварных швов, ремонт плохих сварных швов и улучшение внешнего вида готовых сварных швов. Если вы заинтересованы в использовании возможностей абразивов в производстве и сварке, читайте дальше, пока мы пытаемся ответить на следующие вопросы:

Если вы заинтересованы в использовании возможностей абразивов в производстве и сварке, читайте дальше, пока мы пытаемся ответить на следующие вопросы:

- Почему абразивы и шлифование так важны в производстве и сварке?

- Какие типы абразивов лучше всего подходят для каждого этапа процесса изготовления и сварки?

- Как эффективно и безопасно использовать эти абразивные материалы на этих этапах изготовления и сварки?

- Как абразивы и шлифование влияют на стоимость сварки и соединения?

- Как абразивы экономят деньги по сравнению с альтернативными методами?

- Где я могу найти нужные мне абразивные материалы?

Пропустить вперед:

ЧАСТЬ 1 — Абразивы для сварки и изготовления Часть 1 — Резка, очистка и ремонт сварных швов

- Абразивы для изготовления металлов — резка и надрез 1

- Формирование швов и снятие фасок

- Шлифовка между проходами сварки

ЧАСТЬ 2. Абразивы для lds

Абразивы для lds 1. Абразивы для обработки металлов – резка и надрезы

Прежде чем детали можно будет сварить вместе, необходимо изготовить отдельные детали. Если компоненты не подходят друг к другу должным образом, то в свариваемых соединениях могут возникнуть зазоры и несоосность. Улучшение подгонки зависит от точного формования, резки и придания формы заготовкам на детали с правильными формами и размерами.

В то время как тонкие трубчатые заготовки и более мягкие металлы можно резать ножницами, ножницами и полотнами для сабельных пил, абразивные отрезные круги и полотна для пил по металлу являются полезными инструментами для быстрой резки и придания формы компонентам сварной сборки, особенно для более твердых металлов, таких как легированные стали и более толстые куски металла.

Отрезная пила с подходящим абразивным кругом, например,

Отрезной диск диаметром 14 дюймов может быстро резать прутки, трубы, трубы и другие металлические заготовки. Плоские отрезные круги, установленные, например, на плоских отрезных дисках типа 1 4 1/2 дюйма на угловых шлифовальных машинах или даже на 7-дюймовой циркулярной пиле Диски на роторной пиле отлично подходят для резки и формовки листового металла, металлических пластин и других форм заготовки.

Плоские отрезные круги, установленные, например, на плоских отрезных дисках типа 1 4 1/2 дюйма на угловых шлифовальных машинах или даже на 7-дюймовой циркулярной пиле Диски на роторной пиле отлично подходят для резки и формовки листового металла, металлических пластин и других форм заготовки.

Придание формы и шлифование контуров и более сложных форм может выполняться с помощью колес с вогнутым центром или колес со ступицей, таких как

7-дюймовый шлифовальный диск с вогнутым центром типа 27 или отрезной и шлифовальный диск со втулкой 4 1/2 дюйма типа 27.

Лепестковые диски и фибровые диски, установленные на угловых шлифовальных машинах, также полезны при

придание формы и удаление острых краев или заусенцев после резки , что рекомендуется во избежание пореза рук при работе с металлическими деталями.

Металл также можно быстро разрезать с помощью строжки угольной дугой или плазменной резки, но эти методы термической резки приводят к более шероховатой, окисленной кромке, что может потребовать дополнительной шлифовки и подготовки поверхности перед сваркой.

Когда концы труб или труб необходимо сварить вместе, требуется косой срез конца. Резку труб и труб под углом можно выполнять с помощью отрезной пилы, угловой шлифовальной машины или дисков для сабельных пил.

Когда конец одной трубы должен быть приварен к стороне другой трубы, необходимы боковые надрезы и надрезы на концах. Кольцевые пилы, концевые фрезы, плазменные резаки и абразивные ленты можно использовать для надрезов на трубах или нарезки труб для создания «рыбьих ртов». Вырубные станки для труб с кольцевой пилой являются относительно недорогими и подходят для небольших работ.

Кольцевые пилы для надрезов труб, а также для сверления больших отверстий в стальных листах или пластинах доступны в широком диапазоне диаметров.

В то время как абразивные вырубные станки или машины для вырубки труб с абразивной лентой могут стоить тысячи долларов, повышение производительности может окупить использование машины в цехах, где обычно изготавливают рамы, трубчатую мебель или велосипеды из квадратных и круглых труб.

2. Абразивы для подготовки сварных швов – очистка и снятие фасок

Очистка поверхности шва

Соединение компонентов любыми немеханическими методами, такими как склеивание, пайка твердым припоем, пайка или сварка, требует чистой поверхности для обеспечения прочного соединения.

Оксидная окалина, ржавчина, масло, смазка, покрытия, краска, грязь и другой мусор, скорее всего, загрязнят сварной шов, что приведет к ослаблению соединения. На самом деле, некоторые производители продают заглушки, покрытия против брызг или маскирующие составы, которые можно распылять или наносить на определенные участки детали, чтобы предотвратить прилипание клея, припоя, пайки или металла сварного шва к заготовке.

Металлические поверхности можно очищать с помощью моек для деталей, моек высокого давления, кислотных травильных ванн, ванн с растворителями и абразивов. Однако эти варианты имеют свои пределы.

- Мойки высокого давления и ванны с моющими средствами могут растворять масло, жир и грязь, но не краску, ржавчину и органические покрытия.

- Ванны с растворителем или растворителем могут удалять краску, жир и органические покрытия, но не окалину или ржавчину.

- Кислотные травильные ванны могут удалять ржавчину, оксиды и прокатную окалину, но они затрудняют удаление органических покрытий и могут сделать некоторые стали с более высоким содержанием углерода хрупкими.

Методы промывки имеют несколько недостатков, включая опасность для здоровья при обращении с этими химическими веществами, а также экологические нормы, ограничивающие покупку и утилизацию отработанных чистящих растворов. Домашние магазины могут найти химикаты труднодоступными и неэкономичными. Если используется промывочная машина для деталей или растворяющая ванна, то можно сваривать только детали, достаточно маленькие, чтобы поместиться в баке.

Методы абразивной очистки и подготовки поверхности , такие как абразивоструйная очистка, шлифовка и очистка проволочной щеткой, имеют ряд преимуществ по сравнению с химическими методами, в том числе:

- Может удалить практически любой тип загрязнения поверхности

- Может обрабатывать детали любого размера

- Переносится на удаленные площадки

- Меньшая стоимость оборудования и расходных материалов

- Расходные материалы легко доступны, безопасны в использовании, и их утилизация не регулируется

Для очистки и подготовки поверхности перед сваркой можно использовать широкий спектр абразивов, включая диски из абразивного волокна, абразивные ленты, проволочные щетки, лепестковые диски и шлифовальные круги со связкой.

Формирование швов и снятие фасок

Помимо очистки, абразивы могут

подготовить геометрию соединяемых деталей .

Например, толстый стержень или плита и толстостенная труба свариваются в полевых условиях за несколько проходов, поскольку тепловложение и подведение материала будут слишком высокими для одного прохода.

Обширная деформация и деформация могут возникнуть при массивном одиночном сварном шве в проекте с тяжелыми секциями. Один или несколько стыковочных краев заготовок должны быть скошены под углом, чтобы электрод мог получить доступ к материалу и осадить его в корне сварного шва.

В

многопроходная сварка , сварной шов формируется за счет серии проходов сварки, которые медленно заполняют и закрывают треугольный зазор сварки. Чередующиеся проходы сварки от передней к задней боковой пластине будут свести к минимуму искажения . Шлифовальные круги с вогнутым центром, лепестковые диски, абразивные ленты и фибровые диски шлифуют кромку заготовки для получения скошенной кромки. Другим вариантом является использование отрезного диска или отрезного круга для отрезания кромки под углом для получения фаски или фасок.

Другим вариантом является использование отрезного диска или отрезного круга для отрезания кромки под углом для получения фаски или фасок.

Шлифовка между проходами сварки

Во время сварки флюс в сердечнике сварочной проволоки или флюсовое покрытие на стержнях сварочных электродов образует расплавленный шлак, который защищает металл шва от окисления.

На трубопроводах, сосудах под давлением и сварных швах толстого сечения, требующих структурной целостности,

Межпроходное шлифование или межпроходное шлифование применяют для удаления окисления, шлака и дефектов . Если ваш проект носит более декоративный характер и не должен выдерживать никаких нагрузок, то вам, возможно, не придется беспокоиться о шлифовке между проходами.

При шлифовке сварного шва всего за два прохода или переднего и заднего шва задний корень первого или переднего шва зачищается, выдалбливается или шлифуется, чтобы обеспечить чистую поверхность для второго прохода. Задняя корневая поверхность шва не защищена от окисления флюсовым или шлаковым покрытием, поэтому перед наложением второго тыльного шва необходимо удалить материал.

Задняя корневая поверхность шва не защищена от окисления флюсовым или шлаковым покрытием, поэтому перед наложением второго тыльного шва необходимо удалить материал.

При сварке алюминия можно использовать пильное полотно с твердосплавными напайками для «сколки»* или обратного разреза, поскольку алюминий очень мягкий. Требуется абразивный продукт, который может проникать в полость сварного шва для шлифовки материала между проходами, например, шлифовальные круги со ступицей или вогнутым центром, твердосплавные борфрезы, лепестковые диски для углового шлифования и специальные абразивы, такие как картриджные ролики, поперечные подушки или спиральные ленты.

*Вырубка – это процесс очистки сварного шва с помощью молотка для сварки (отбойного молотка) или долота. Пневматические отбойные молотки представляют собой пневматические отбойные молотки, которые обеспечивают механический способ удаления стружки от сварных швов. Пневматическая стружка и строжка обычно требуют дополнительной шлифовки, так что вы можете просто использовать только шлифовку.

Источник изображения

3. Абразивы для ремонта сварных швов и устранения дефектов

Во многих случаях небольшие зазоры и несоосность в соединении, предназначенном для сварки, могут быть устранены в процессе сварки. Если деформированная или слишком крупная деталь создает слишком большие зазоры или несоответствие деталей в месте соединения, то может потребоваться обрезка, изменение формы или коррекция деталей с помощью дополнительной абразивной резки или распиловки. Наилучшей практикой является исправление любых деталей большего размера, замена или регулировка деталей меньшего размера и обеспечение надлежащих зазоров и надлежащего выравнивания деталей до начала сварки.

Серьезное смещение стыка, плохая посадка стыка и чрезмерное тепловложение во время сварки могут привести к деформации сварного узла или изделия.

Деформация может потребовать вырезания, шлифовки, а затем повторной сварки сварных швов. Чрезмерная деформация во время сварки может привести к разрыву сварных швов на объекте. Сварные швы также могут трескаться во время эксплуатации из-за перенапряжения. Установлены плоские отрезные круги, такие как

Сварные швы также могут трескаться во время эксплуатации из-за перенапряжения. Установлены плоские отрезные круги, такие как

Плоские отрезные диски 4 1/2 дюйма типа 1 или даже 7-дюймовые отрезные диски для циркулярных пил можно использовать для разрезания сварного соединения для изменения положения и повторной сварки.

Крупные трещины, поры, прожоги, включения и другие дефекты сварки требуют ремонта по структурным или внешним причинам.

В большинстве сплавов, если дефект находится только в одной небольшой части сварного шва, то только эти области можно зашлифовать и заварить повторно. В других случаях может потребоваться прорезать сварной шов и заварить заново, чтобы исправить деформацию или деформацию из-за перегрева во время сварки.

Если дефекты имеются по всей длине сварного шва, то целесообразнее будет разрезать стык и зашлифовать металл для повторной подготовки поверхностей или начать заново с новыми деталями.

Абразивные диски с покрытием или лепестковые диски могут использоваться для выравнивания сварного шва, но требуется абразивный продукт, который может резать или шлифовать в зону сварки, например шлифовальные круги со ступицей или вогнутым центром, твердосплавные борфрезы или абразивные отрезные круги. Абразивный отрезной диск в циркулярной пиле можно использовать для удаления ограниченного количества материала из дефектной зоны сварки путем тщательной регулировки глубины ручной пилы.

Абразивный отрезной диск в циркулярной пиле можно использовать для удаления ограниченного количества материала из дефектной зоны сварки путем тщательной регулировки глубины ручной пилы.

Распространенные дефекты сварки, связанные с изготовлением, которые можно исправить абразивной шлифовкой или комбинацией резки, шлифовки и повторной сварки:

- Непровар (LOF)

- Подрез сварного шва

- Чрезмерный наплыв или перепад

- Непровар (LOP) или неполный провар

- Шлаковые включения

- Пористость или пустоты

- Кратеры, проплавленные, брызги, разряды дуги, недолив

- Шугаринг

- Оксидирование корневого шва

- Трещины

Что дальше

В то время как абразивы являются незаменимыми инструментами для подготовки поверхности сварного соединения, удаления шлака между сварными швами и ремонта сварного шва путем удаления «плохих» сварных швов перед повторной сваркой, они также необходимы для очистки, шлифовки, удаления заусенцев, выравнивания, сглаживания и полировки законченных сварных швов, которые мы обсудите в части 2 нашей серии «7 способов улучшить качество сварки и производства с помощью абразивов».