Содержание

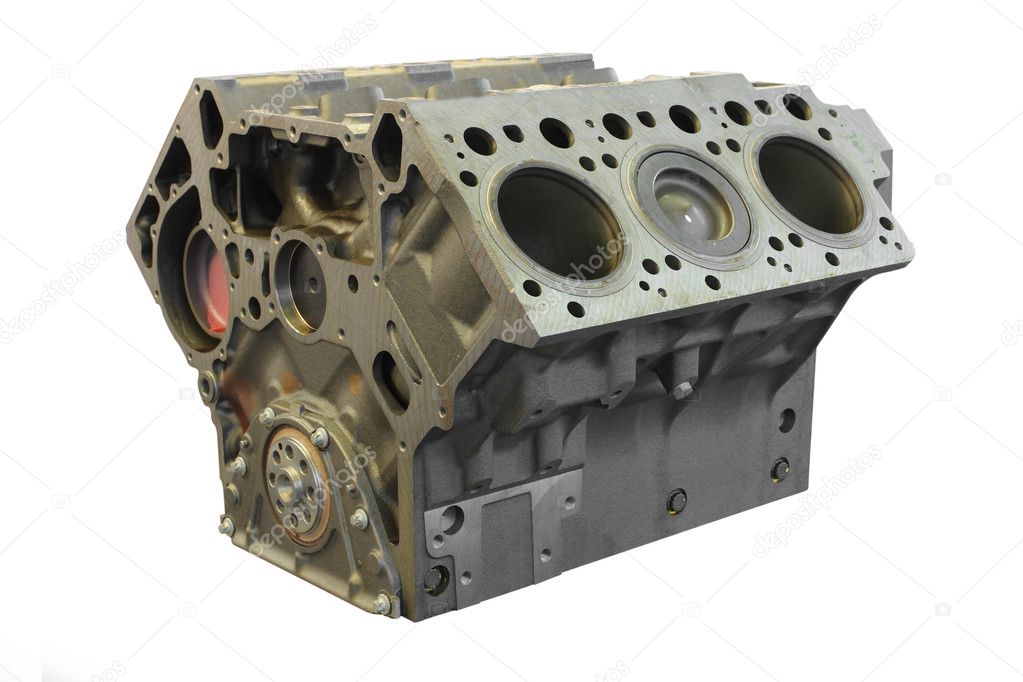

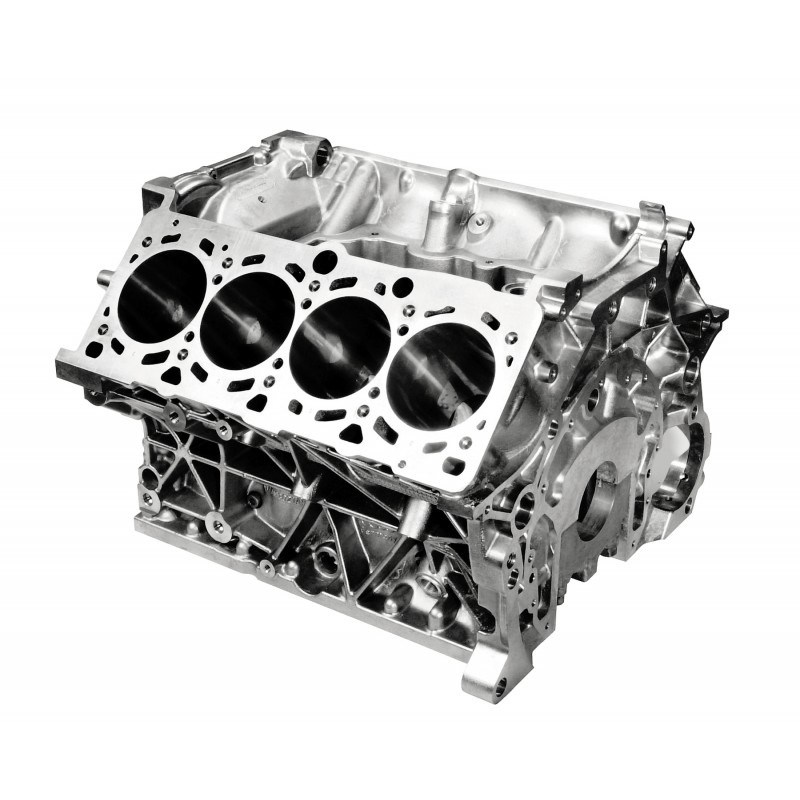

Ремонт блока цилиндров двигателя

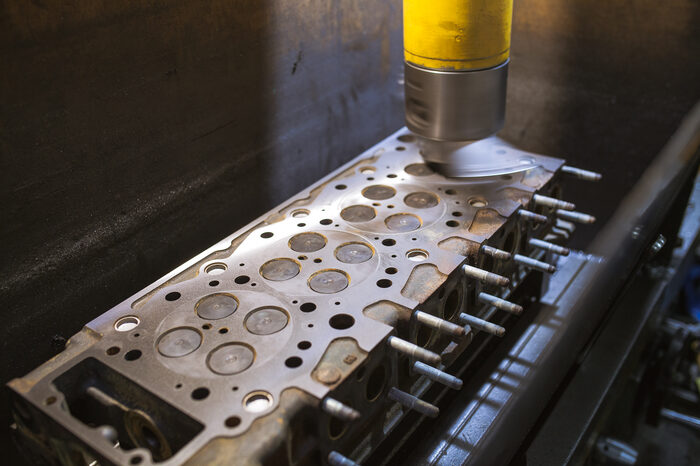

Ответственный элемент блока цилиндров — опорные поверхности под бурты гильз. От точности выполнения их размеров в значительной степени зависит работа деталей цилиндро-поршневой группы дизеля. В исходном технологическом процессе опорные поверхности под опорные бурты, а также верхние и нижние посадочные пояски под гильзы обрабатывались перемещением резцов с осевой подачей за две операции с разных установок. При таком методе требования плоскостности опорных поверхностей и перпендикулярности их общей оси посадочных поясков под установку гильз выдерживались нестабильно. Это отрицательно сказывалось на деформации последних, повышались контактные напряжения и износ опорных поверхностей блока и бурта гильзы. При новом методе обработки подрезается торец под упорный бурт гильзы цилиндров резцом с радиальной подачей одновременно с растачиванием внутренних посадочных отверстий рис. 9. Радиальная подача резца при подрезке торца осуществляется через реечную зубчатую пару, которая смонтирована и расточной оправке. При такой схеме обработки не плоскостного торца по диаметру получается в пределах 0,02 мм и по его ширине до 0,01 мм, неперпендикулярность торца к оси отверстия под гильзы на диаметре 160 мм— в пределах 0,025 мм. Это значит, что нужно уменьшить зазор в нижнем пояске между гильзой и блоком цилиндров до 0,05—0,09 мм, что положительно отразится запасе по кавитационному разрушению, улучшилась герметичность стыка гильзы блоком цилиндров. Раньше наблюдалось разрушение блока и гильзы цилиндров после 6000 ч. работы двигателя . Оно происходило в результате вибрации гильзы от ударов при перекладке поршня в области нижнего уплотнительного пояска.. При этом вода из системы охлаждения попадала в картерное масло, из-за чего снижалась надежность двигателя. В настоящее время в этом месте установлено резиновое уплотнительное кольцо. При проработке узла кавитационной защиты был выбран технологически оптимальный вариант конструктивного выполнения уплотнения, не потребовавший изменения блоков цилиндра. Плоское резиновое кольцо цилиндра с натягом надевают на гильзу, после чего устанавливают ее в расточке блока.

При такой схеме обработки не плоскостного торца по диаметру получается в пределах 0,02 мм и по его ширине до 0,01 мм, неперпендикулярность торца к оси отверстия под гильзы на диаметре 160 мм— в пределах 0,025 мм. Это значит, что нужно уменьшить зазор в нижнем пояске между гильзой и блоком цилиндров до 0,05—0,09 мм, что положительно отразится запасе по кавитационному разрушению, улучшилась герметичность стыка гильзы блоком цилиндров. Раньше наблюдалось разрушение блока и гильзы цилиндров после 6000 ч. работы двигателя . Оно происходило в результате вибрации гильзы от ударов при перекладке поршня в области нижнего уплотнительного пояска.. При этом вода из системы охлаждения попадала в картерное масло, из-за чего снижалась надежность двигателя. В настоящее время в этом месте установлено резиновое уплотнительное кольцо. При проработке узла кавитационной защиты был выбран технологически оптимальный вариант конструктивного выполнения уплотнения, не потребовавший изменения блоков цилиндра. Плоское резиновое кольцо цилиндра с натягом надевают на гильзу, после чего устанавливают ее в расточке блока. Дополнительно ужесточили испытание блоков на герметичность водяной полости и масляных каналов путем увеличения давления на стендах соответственно с 4 до 6 кгс/сма и с 12 до 16 кгс/см2.

Дополнительно ужесточили испытание блоков на герметичность водяной полости и масляных каналов путем увеличения давления на стендах соответственно с 4 до 6 кгс/сма и с 12 до 16 кгс/см2.

В целях повышения надежности работы коленчатого вала, вкладышей коренных подшипников, привода масляного насоса и других деталей, сопрягаемых с блоком, у шести- и восьми цилиндровых двигателей повышена структурная жесткость картерной части блока за счет введения поперечных стяжек болтов связывающих крышки коренных опор с его боковыми стенками. С переходом на усиленный блок цилиндров со стяжными болтами были проверены различные варианты материала крышки. В случае применения стали весьма затруднительным оказалось выполнить технические условия по чистоте и точности растачивания отверстий в чугунном блоке и стальной крышке. Исследования показали технологическую приемлемость в качестве материала крышки ковкого чугуна КЧ 35-10. Для выявления геометрии инструмента, оптимальной марки твердого сплава и технологических режимов проверяли обрабатываемость материалов на образцах — спаренных крышках, одну из которых отливали из чугуна блока, другую— из ковкого чугуна. Образец, имитирующий блок, изготавливали из серого перлитного чугуна и подвергали отжигу: микроструктура материала — феррит с участками зернистого и пластинчатого перлита и графита, залегающего в виде пластин прямолинейной и завихренной формы НВ 170-241. Микроструктура крышки ковкого чугуна состоит из участков феррита и перлита. Графит залегает в виде гнезд углерода отжига, НВ 155—163.

Образец, имитирующий блок, изготавливали из серого перлитного чугуна и подвергали отжигу: микроструктура материала — феррит с участками зернистого и пластинчатого перлита и графита, залегающего в виде пластин прямолинейной и завихренной формы НВ 170-241. Микроструктура крышки ковкого чугуна состоит из участков феррита и перлита. Графит залегает в виде гнезд углерода отжига, НВ 155—163.

По установленной на автоматической линии технологии растачивание в однородном материале (блок-крышка) ведется при:

t = 0,2-0,3 мм — глубина подачи,

s = 0,14 мм/об — подача,

V = 100 м/мин — скорость резанья,

Частота вращения — 275 об/мин.

Геометрия резца из сплава ВК4: φ = 75°, φ 1= 15°; α = α1 = 8°; γ = 5°; γ = 0; r = 0,5ч-0,8 мм. В ходе испытаний, проводимых на алмазно-расточном станке, установлена новая геометрия резца: φ= 60°; φ1 = 15°; γ = 5°; γ = —5°; α = α1 = 6°; r = 1,0- 1,2 мм.

Материал — твердый сплав ВКЗМ, стойкость которого в 1,5 раза выше стойкости сплава ВК4.

Режимы резания: V = 140 м/мин, t < 0,2 мм, 5 = 0,085-0,15 мм/об.

В процессе изготовления опытной партии блоков наблюдали за характером поведения детали, в частности» проверяли влияние затяжки боковых болтов на деформацию отверстий под коленчатый вал и базовых поверхностей. Анализ замеров дал возможность при проектировании технологического процесса учесть особенности поведения детали и принять рациональное решение. Замковые поверхности блока под установку крышек коренных подшипников выполняются протягиванием в две операции на станках мод. МП-371. При предварительном протягивании выдерживаются размеры замка по ширине 238,9 ±0,1 мм и высоте 99,6 ±0,15 мм. Чистовое протягивание с калиброванием замка ведется в размер 240+0.027 мм для площадок в зоне разъема, а для нижних площадок, с целью облегчения установки крышек при их комплектовании с блоком, размер увеличен до 0,03—0,08 мм на сторону .

Схема обработки замка под установку крышки коренного подшипника в блоке цилиндров: а — предварительное протягивание; б — чистовое протягивание; в — крышка коренного подшипника; г — комплект инструмента для чистового протягивания.

Болты крепления крышек коренных подшипников затягивают и определенной последовательности: вначале вертикальные болты I Мкр — 43-4-47 кгс-м, затем боковые с Мкр = 10ч-12 кгс-м. ( момент затяжки боковых болтов до 14—15 кгс-м приводит к деформации отверстия под коленчатый вал до 0,025 мм в вертикальной плоскости. Болты крышки при комплектовании блоков ввертывают на десятишпиндельных вертикальном и горизонтальном станках-болтовертах, работающих в цикле автоматической линии . Величину затяжки боковых стяжных болтов 10Ч-12 кгс-м) контролируют динамометрическим ключом. Для гарантированного обеспечения затяжки вертикальных болтов дополнительно к многошпиндельному введен контрольный одношпиндельный болтоверт на котором проверяется заданная величина затяжки 100% болтов. Болтоверт работает следующим образом. Вращение от электродвигателя передается на шпиндель болтоверта через планетарный редуктор, установленный на двух цапфах. На корпусе редуктора укреплен балансир. Положением плеча груза на штанге балансира настраивают момент затяжки. При достижении заданного момента затяжки преодолевается реактивный момент балансира, что вызывает поворот корпуса редуктора. Срабатывает конечный включатель и двигатель останавливается.

При достижении заданного момента затяжки преодолевается реактивный момент балансира, что вызывает поворот корпуса редуктора. Срабатывает конечный включатель и двигатель останавливается.

Надежность работы коренных подшипников коленчатого вала определяется качеством и геометрической формой расточенных постелей под вкладыши в блоке цилиндров. Для окончательной обработки расточенных отверстий диаметром 116+°’021мм в коренных опорах блока внедрен комбинированный инструмент из режущей развертки и роликовой раскатки, позволивший повысить качество обработки отверстий (шероховатость поверхности снизилась с (На =2,5 до На = 0,63 мКм). В результате улучшилось прилегание вкладышей в постелях и теплопередача соединения вкладыш-блок.

Соосность отверстий обеспечивается на операции растачивания (до диаметра 115+0,035 мм), которая при окончательном развертывании и раскатывании не нарушается. Диаметр развертки комбинированного инструмента 116 мм. Натяг по роликам при раскатывании — 0,05 мм на диаметр. При внедрении нового инструмента режимы обработки на станке автоматической линии не изменились (частота вращения 30 об/мин; 5 = 4,5 мм/об).

При внедрении нового инструмента режимы обработки на станке автоматической линии не изменились (частота вращения 30 об/мин; 5 = 4,5 мм/об).

Для контроля биения средних опор относительно крайних (в пределах 0,0125 мм) разработан и внедрен пневматический прибор, отличающийся высокой точностью и стабильностью показаний по сравнению с жесткой скалкой и индикаторными приспособлениями . Влияние шероховатости поверхностей на точность измерения исключается благодаря применению контактного метода. Прибор имеет оправку, которая базируется во втулках , помещаемых в крайние опоры блока. В средней части оправки, в плоскости измеряемых расточек, вмонтированы пневматические датчики ротаметра . Измерительный щуп датчика, к которому подведен воздух двойной очистки и стабилизации, касается измеряемой поверхности. При повороте оправки во втулках на 180° датчики при наличии биения дадут команду отсчетному устройству, и ротаметр покажет фактическую величину биения коренных опор блока. Для удобства отсчета прибор настраивают на нулевое деление шкалы ротаметра по шаблону.

Обрабатывают отверстия под коленчатый вал при полностью затянутых болтах. Окончательно фрезеруют плоскости под головки блока, растачивают отверстия под гильзы и протачивают опорные поверхности под бурт гильзы при ослабленных боковых болтах. Такое ослабление затяжки введено, чтобы исключить ее влияние, а следовательно, деформации нижней базовой плоскости блока на точность выполнения указанных поверхностей. В отличие от рассмотренных выше блок цилиндров двенадцати цилиндрового двигателя представляет собой монолитную конструкцию. Его картерная часть имеет существенную особенность: у коренных подшипников коленчатого вала нет съемных крышек, а постели для подшипников размещаются в семи поперечных перегородках. Отверстия под наружную обойму подшипника диаметром 260-о,о8о мм выполнены с высокой точностью по соосности: биение промежуточных отверстий относительно крайних — не более 0,04 мм; взаимное биение соседних отверстий— не более 0,013 мм; овальность отверстия — не а более 0,015 мм; конусность— не более 0,01 мм. В эти отверстия запрессовывают с предварительным охлаждением наружные кольца роликоподшипников, которые служат опорами коленчатого вала двигателя.

В эти отверстия запрессовывают с предварительным охлаждением наружные кольца роликоподшипников, которые служат опорами коленчатого вала двигателя.

При разработке технологического процесса и определении состава оборудования наиболее целеснообразным с экономической точки зрения, оказалось применение коротких автоматических линий в сочетании с высокопроизводительными специальными станками. Для производства блоков цилиндров такого типа созданы новые модели специальных станков и автоматических линий. С целью сокращения количества оборудования в конструкциях автоматических линий и специальных станков предусмотрена концентрация различных технологических переходов за счет применения револьверных головок и многоинструментных наладок. На ряде станков автоматических линий использованы револьверные головки для последовательного сверления, зенкерования и развертывания. Сравнительно большой вес блока цилиндров (масса отливки 580 кг, чистая масса 550 кг) потребовал новых решений, связанных с транспортировкой деталей в линиях механической обработки и установкой их на станках. На автоматических линиях блоки перемещаются по роликовому транспортеру вместо обычно применяемых закаленных планок. В конструкциях рабочих приспособлений с целью предохранения от механических повреждений базовых поверхностей детали предусмотрены гидравлические амортизаторы.

На автоматических линиях блоки перемещаются по роликовому транспортеру вместо обычно применяемых закаленных планок. В конструкциях рабочих приспособлений с целью предохранения от механических повреждений базовых поверхностей детали предусмотрены гидравлические амортизаторы.

Для получистовой и чистовой обработок торцовых плоскостей с точностью по неплоскостности 0,015 мм на длине 100 мм и неперпендикулярностью их к оси отверстий под подшипники коленчатого вала 0,04 мм на длине 100 мм применены фрезы-протяжки конструкции СКВ-1. У такой фрезы зубья расположены в радиальном и осевом направлениях по архимедовым спиралям, причем наиболее удаленный по радиусу зуб имеет наименьшую высоту. Количество зубьев фрезы зависит от величины припуска и назначается так, чтобы все зубья снимали стружку толщиной 0,1 мм, а последние один,два зуба — толщиной 0,05 мм. Точность настройки режущих кромок ножей ±0,01 мм. При работе данной фрезы шероховатость обработанной поверхности зависит в основном от последнего зуба, служащего для чистовой обработки. Для предотвращения волнистости поверхности режущая кромка зуба для чистовой обработки должна быть строго параллельна опорному торцу фрезы.

Для предотвращения волнистости поверхности режущая кромка зуба для чистовой обработки должна быть строго параллельна опорному торцу фрезы.

Привалочные плоскости под головки цилиндров обрабатываются с шероховатостью На = 1,6 мкм и с точностью по неплоскостности 0,02 мм на длине 100 мм и 0,35 мм на длине 550 мм. Это обеспечивается использованием на станке скоростных фрез, которые при холостом ходе стола с деталью отводятся от обрабатываемых плоскостей и в конце цикла возвращаются в исходное рабочее положение.

При разработке технологического процесса и определении состава оборудования наиболее целеснообразным с экономической точки зрения, оказалось применение коротких автоматических линий в сочетании с высокопроизводительными специальными станками. Для производства блоков цилиндров такого типа созданы новые модели специальных станков и автоматических линий. С целью сокращения количества оборудования в конструкциях автоматических линий и специальных станков предусмотрена концентрация различных технологических переходов за счет применения револьверных головок и многоинструментных наладок. На ряде станков автоматических линий использованы револьверные головки для последовательного сверления, зенкерования и развертывания. Сравнительно большой вес блока цилиндров (масса отливки 580 кг, чистая масса 550 кг) потребовал новых решений, связанных с транспортировкой деталей в линиях механической обработки и установкой их на станках. На автоматических линиях блоки перемещаются по роликовому транспортеру вместо обычно применяемых закаленных планок. В конструкциях рабочих приспособлений с целью предохранения от механических повреждений базовых поверхностей детали предусмотрены гидравлические амортизаторы.

На ряде станков автоматических линий использованы револьверные головки для последовательного сверления, зенкерования и развертывания. Сравнительно большой вес блока цилиндров (масса отливки 580 кг, чистая масса 550 кг) потребовал новых решений, связанных с транспортировкой деталей в линиях механической обработки и установкой их на станках. На автоматических линиях блоки перемещаются по роликовому транспортеру вместо обычно применяемых закаленных планок. В конструкциях рабочих приспособлений с целью предохранения от механических повреждений базовых поверхностей детали предусмотрены гидравлические амортизаторы.

Для получистовой и чистовой обработок торцовых плоскостей с точностью по неплоскостности 0,015 мм на длине 100 мм и неперпендикулярностью их к оси отверстий под подшипники коленчатого вала 0,04 мм на длине 100 мм применены фрезы-протяжки конструкции СКВ-1 [2]. У такой фрезы зубья расположены в радиальном и осевом направлениях по архимедовым спиралям, причем наиболее удаленный по радиусу зуб имеет наименьшую высоту. Количество зубьев фрезы зависит от величины припуска и назначается так, чтобы все зубья снимали стружку толщиной 0,1 мм, а последние один,два зуба — толщиной 0,05 мм. Точность настройки режущих кромок ножей ±0,01 мм. При работе данной фрезы шероховатость обработанной поверхности зависит в основном от последнего зуба, служащего для чистовой обработки. Для предотвращения волнистости поверхности режущая кромка зуба для чистовой обработки должна быть строго параллельна опорному торцу фрезы.

Количество зубьев фрезы зависит от величины припуска и назначается так, чтобы все зубья снимали стружку толщиной 0,1 мм, а последние один,два зуба — толщиной 0,05 мм. Точность настройки режущих кромок ножей ±0,01 мм. При работе данной фрезы шероховатость обработанной поверхности зависит в основном от последнего зуба, служащего для чистовой обработки. Для предотвращения волнистости поверхности режущая кромка зуба для чистовой обработки должна быть строго параллельна опорному торцу фрезы.

Привалочные плоскости под головки цилиндров обрабатываются с шероховатостью На = 1,6 мкм и с точностью по неплоскостности 0,02 мм на длине 100 мм и 0,35 мм на длине 550 мм. Это обеспечивается использованием на станке скоростных фрез, которые при холостом ходе стола с деталью отводятся от обрабатываемых плоскостей и в конце цикла возвращаются в исходное рабочее положение.{jcomments on}

Ремонт и восстановление блока цилиндров двигателя -Услуги

Задача ремонта заключается в том, чтобы после ремонта, двигатель имел характеристики максимально приближенные к заводским нормам.

Предварительная мойка блока цилиндров

Перед сборкой двигатель должен быть тщательно отмыт. Прежде всего, перед процессом мойки, выпрессовываются все заглушки масляных магистралей, для их гарантированной проходимости и снятия многолетнего налета. Сегодня существуют самые современные моющие средства, которые способны отмыть даже труднорастворимые отложения внутри блока. Это достигается благодаря применению паровых установок, где вместе с паром подается моющее средство, которое способно вымыть блок до блеска, даже в самых труднодоступных местах.

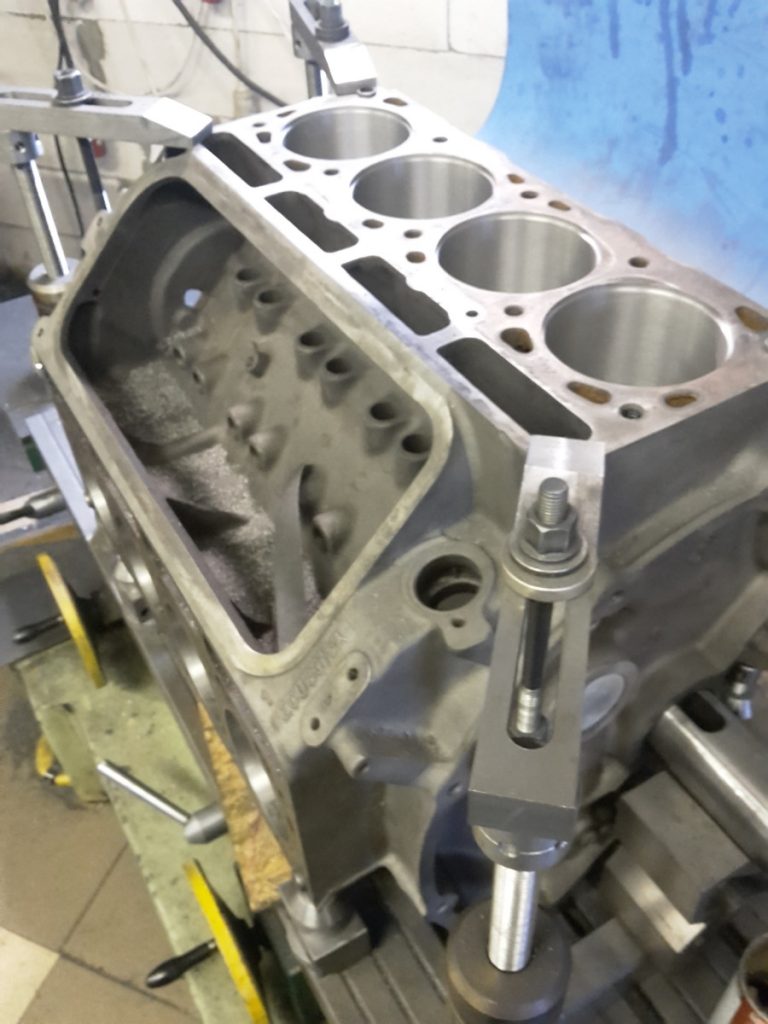

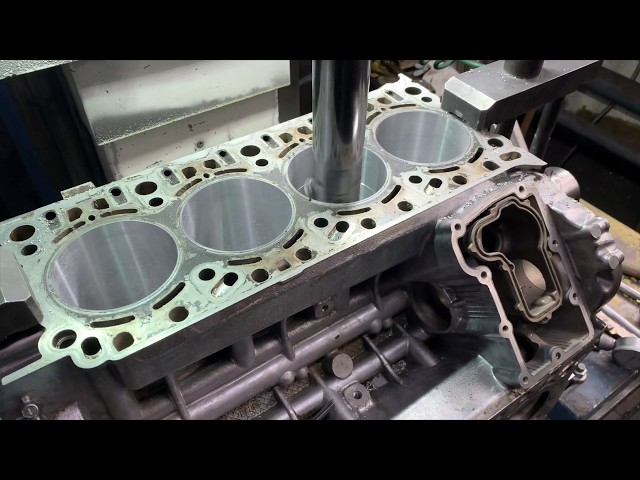

Расточка / хонингование блока цилиндров

Перед ремонтом блок подлежит обязательным промерам и по их результату, принимается решение о предстоящем виде ремонта. Если блок имеет допустимый износ, то он подлежит расточке и дальнейшему хонингованию. Расточка производится по замерам ремонтных поршней, для каждого цилиндра отдельно. Целью хонингования является нанесение на зеркало цилиндра мелкоструктурного рельефа в виде сетки, глубиной до 0. 01мм под углом 20–60 градусов, необходимого для удержания масляной пленки, для бесконтактной работы пары поршень-цилиндр. Постоянное наличие масляной пленки на зеркале цилиндра многократно увеличивает ресурс блока, а стало быть, и всего двигателя.

01мм под углом 20–60 градусов, необходимого для удержания масляной пленки, для бесконтактной работы пары поршень-цилиндр. Постоянное наличие масляной пленки на зеркале цилиндра многократно увеличивает ресурс блока, а стало быть, и всего двигателя.

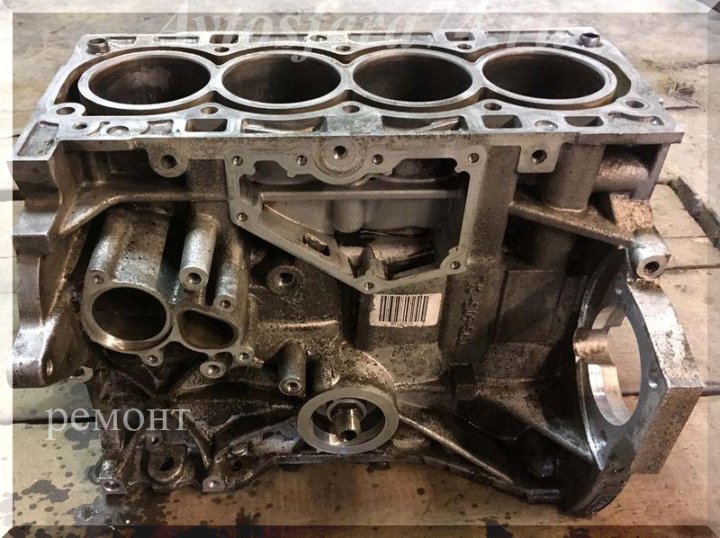

Гильзовка чугунного блока цилиндров

Когда износ зеркала цилиндров превышает предельно допустимый и выходит за все существующие ремонтные размеры, ремонт блока выполняется методом гильзования. Для чугунных блоков, в таких случаях используются гильзы из легированных износостойких чугунов. Существуют два вида гильз: «сухие» и «мокрые». «Сухие» гильзы устанавливаются в уже расточенные гнезда цилиндров, с предварительным натягом и непосредственно не имеют контакта с охлаждающей жидкостью. Гильзы могут запрессовываться как «на холодную», так и термическим способом. «Мокрые» гильзы постоянно контактируют с охлаждающей жидкостью. Процедура ремонта в этом случае гораздо проще, так как выполняется вручную. Старые гильзы вытаскиваются и заменяются новыми.

Перед установкой «сухих» гильз производят расточку блока под их размеры. Это одна из важнейших операций, так как от качества ее исполнения будет зависеть дальнейший ресурс двигателя. Во время расточки, помимо необходимого размера, соблюдают геометрию и степень чистоты отверстия под гильзы. В противном случае оставшиеся бочкообразность или конусность передадутся гильзе, с которой для устранения этих недостатков, придется снимать дополнительный слой металла, что скажется на прочности гильзы.

Поэтому нужно избегать ремонта на старых станках с невысоким классом точности. Эти работы у нас выполняются специалистами, имеющими многолетний стаж в этой области.

При установке гильз на «горячую» обеспечивают натяг порядка 50– 80 мкм, предварительно равномерно нагрев блок до 120–150 градусов. Затем, охлажденные в азоте гильзы, вставляют в блок. После выравнивания температуры, гильза будет сидеть в блоке «намертво».

При установке гильз на «холодную», приходится увеличивать толщину гильзы, чтобы не наступило коробления при запрессовке, и так как в этом случае натяг составляет лишь 0,05 мм,

Гильзовка алюминиевого блока цилиндров

Алюминиевые блоки гильзуются по аналогии с чугунными блоками, с установкой специальных гильз из алюминия с содержанием различных присадок. Так если блок отлит из сплава локасила, то для восстановления цилиндров используют гильзы, с высоким содержанием кремния (до 28%), из алюминия. В современных блоках с покрытием цилиндров никелем, вообще не предусмотрена расточка, и такие блоки восстанавливаются алюминиевыми гильзами. В отдельных случаях могут применяться и чугунные гильзы, что удешевляет ремонт.

Так если блок отлит из сплава локасила, то для восстановления цилиндров используют гильзы, с высоким содержанием кремния (до 28%), из алюминия. В современных блоках с покрытием цилиндров никелем, вообще не предусмотрена расточка, и такие блоки восстанавливаются алюминиевыми гильзами. В отдельных случаях могут применяться и чугунные гильзы, что удешевляет ремонт.

Гильзовка двигателя

Производится гильзовка любых двигателей, блоки которых изготовлены из чугуна, цельноалюминиевых блоков и сплавов алюминия.

Перепрессование поршней

Выполняется перепрессовка всех видов поршней, как горячим, так и холодным способом, в зависимости от посадки поршневого пальца. Выпрессовка выполняется с использованием гидравлического пресса, имеющего переходники под все виды поршней. Сборка поршней с шатунами, производится после предварительного нагрева в термопечи. В зависимости от конструкции поршневого пальца, нагреву подлежит либо поршень, либо шатун.

Замена вкладышей промежуточного вала

При износе вкладышей промежуточного вала, производится их замена с последующей обработкой с использованием одноходовой развертки. Эта одна из ответственных работ, так как вкладыши вала имеют прямой магистральный канал давления и, при износе это сказывается на общем давлении в двигателе.

Эта одна из ответственных работ, так как вкладыши вала имеют прямой магистральный канал давления и, при износе это сказывается на общем давлении в двигателе.

Шлифовка промежуточного вала

При замене вкладышей промежуточного вала при необходимости производится его шлифовка, в этом случае вкладыши устанавливаются ремонтного размера.

Установка заглушек с изготовлением

Температурные заглушки блока и заглушки масляных каналов, а также заглушки масляных полостей коленчатого вала заменяются при их повреждении или при проведении ремонтных работ. Все виды заглушек изготавливаются на месте и устанавливаются с соблюдением необходимого натяга.

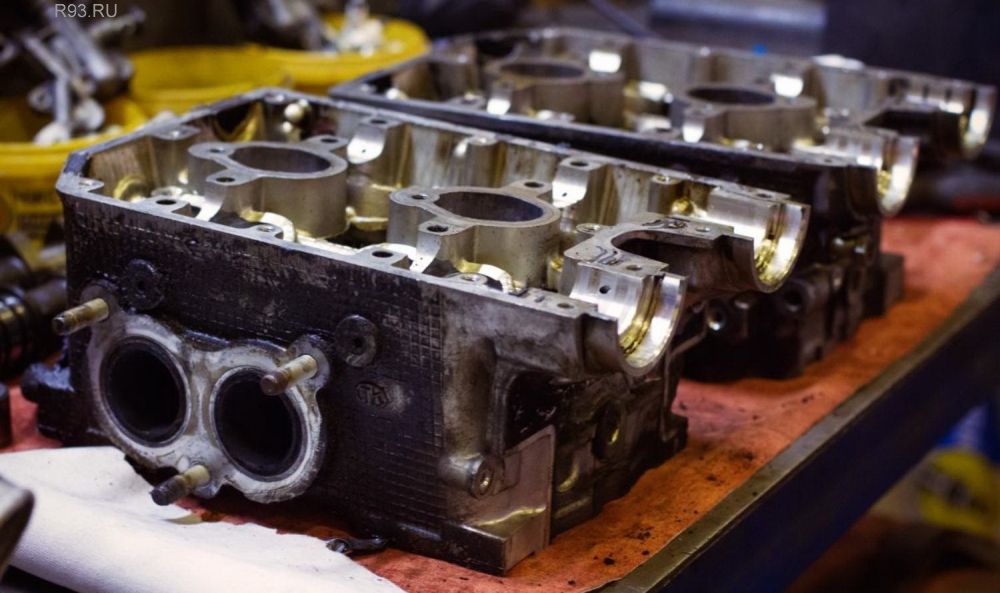

Ремонт постели коленвала

В случаях предельно допустимого износа или аварийного задира шейки коленвала, а также при сильных перегревах происходит деформирование постели коленвала. В этих случаях крышки (бугеля) коленвала занижаются на незначительную величину, затем их затягивают предписанным моментом и производят расточку и хонингование постели коленчатого вала. Этой операцией достигается восстановление геометрии и соосности постели коленвала.

Этой операцией достигается восстановление геометрии и соосности постели коленвала.

Шлифовка плоскости блока цилиндров

Обычно при перегреве головки блока происходит её деформация, а при сильном перегреве деформируется и плоскость блока цилиндров. Для устранения этого дефекта плоскость блока цилиндров подлежит шлифованию до допустимого размера. Выполняются шлифовальные работы любых блоков.

Опрессовка блока цилиндров

В случаях, когда невозможно определить место утечки жидкости или масла, производится опрессовывание блоков или головок блока, с использованием специального оборудования с полным погружением деталей в горячую (80°С) воду и подачей повышенного давления для обнаружения места утечки. Оборудование позволяет производить опрессовывание любых видов блоков двигателей или головок блока.

Ремонт Блока Цилиндров / Всё для моторов

Ремонт и восстановление блока цилиндров двигателя

Компания All4Motoros проводит комплексный ремонт блоков цилиндров бензиновых и дизельных двигателей, а так же восстановление ремонтно пригодных блоков двигателя.

Процесс ремонта блока цилиндров требует применения специализированного оборудования и высокоточных автоматизированных станков для проведения работ по расточке, хонинговке, сварке и тд. Для достижения высокого качества и предоставления гарантии на работы по ремонту блока двигателя. Все работы по ремонту должны выполняться высоко квалифицированными профессионалами с большим опытом работы с применением качественного импортного оборудования, для гарантии выполнения ремонтных работ согласно спецификацией завода производителя.

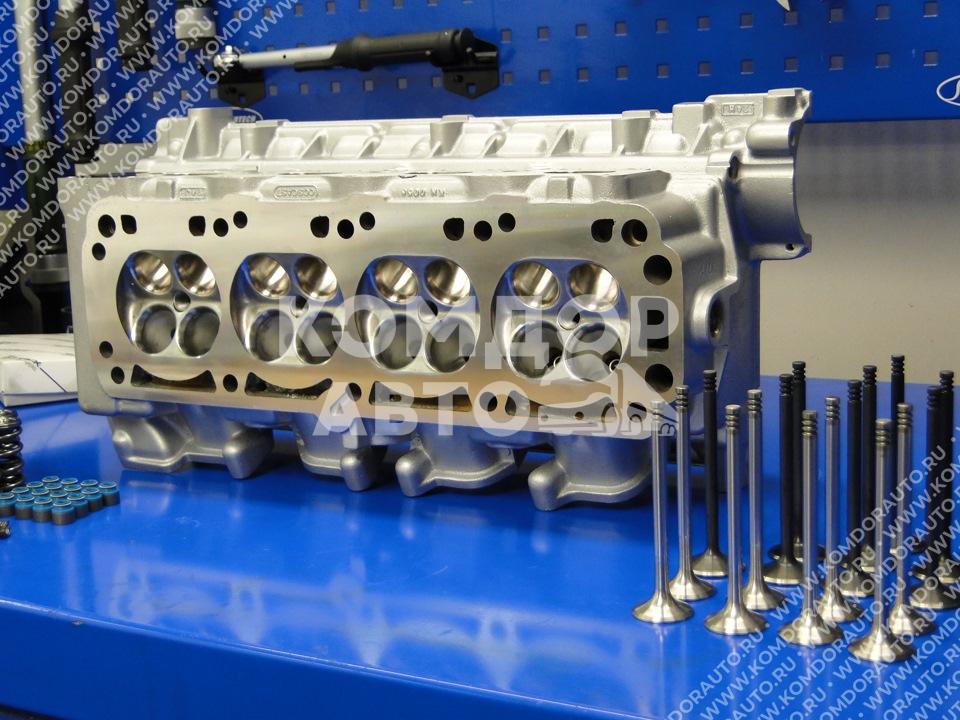

1. Химическая Мойка Головки блока Цилиндров.

Перед началом дефектовочных работ и ремонтом блока цилиндров производится обязательная Мойка Блока Цилиндров на специализированном оборудовании. Для достижения лучшего вымывания всех грязевых и масляных отложений из двигателя перед установкой блока цилиндров на стенд моечного комплекса проводятся следующие подготовительные операции: — Внешняя обработка блока ДВС от налёта и внешних отложений, затем с помощью спец. оборудования начинается выпрессовка заглушек масляных каналов, для более тщательной мойки. Затем Блок двигателя размещается на стенде современного моечного комплекса для тщательной промывки всех внутренних каналов и плоскостей новейшими моющими средствами, что позволяет отмыть блок двигателя практически до идеального состояния, а так же получить уверенность в полном удалении масляных отложений даже труднодоступных местах блока двигателя.

оборудования начинается выпрессовка заглушек масляных каналов, для более тщательной мойки. Затем Блок двигателя размещается на стенде современного моечного комплекса для тщательной промывки всех внутренних каналов и плоскостей новейшими моющими средствами, что позволяет отмыть блок двигателя практически до идеального состояния, а так же получить уверенность в полном удалении масляных отложений даже труднодоступных местах блока двигателя.

2.Расточка блока и хонинговка цилиндров

При выполнении работ по расточке блока — наша компания All4Motoros использует только новейшие технологии, которые выполняем на усовершенствованных станках зарубежных брендов. Высокое качество проведения работ по расточке и хонингованию блока цилиндров гарантирует большой ресурс остаточный ресурс отремонтированного блока цилиндров. Вначале ремонтных работ по блоку цилиндров производятся контрольные замеры Выработки рабочих и привалочных поверхностей, а так же состояния и расположение опорных шеек коленвала относительно блока цилиндров. По результатам проведения замеров принимается решение о стоимости и сроках проведения восстановительных работ по блоку цилиндров. Если в результате промера цилиндров — блок подлежит расточке, то наши мастера произведут его расточку под ремонтный размер и путем хонингования нанесут на зеркало цилиндра микроструктурный сетчатый «узор», который необходим для удержания масляной пленки на стенках цилиндра. Удержание масляной пленки на зеркале цилиндра обеспечивает необходимый тепловой зазор между рабочей поверхностью поршня и стенками цилиндра. Процедура обработки внутренней поверхности блока, а именно цилиндров, которые может быть нарушены в период эксплуатации двигателя, что проводит к критическим тепловым зазорам в следствии образования эллипсности цилиндра и называется расточкой блока цилиндров. В случае когда блок двигателя уже исчерпал все возможные ремонтные размеры и нет возможности произвести расточку в ремонтный размер, то нашими мастерами будет произведена гильзовка блока цилиндров, что даст возможность восстановить Ваш блок в стандартных размерах поршневой группы.

По результатам проведения замеров принимается решение о стоимости и сроках проведения восстановительных работ по блоку цилиндров. Если в результате промера цилиндров — блок подлежит расточке, то наши мастера произведут его расточку под ремонтный размер и путем хонингования нанесут на зеркало цилиндра микроструктурный сетчатый «узор», который необходим для удержания масляной пленки на стенках цилиндра. Удержание масляной пленки на зеркале цилиндра обеспечивает необходимый тепловой зазор между рабочей поверхностью поршня и стенками цилиндра. Процедура обработки внутренней поверхности блока, а именно цилиндров, которые может быть нарушены в период эксплуатации двигателя, что проводит к критическим тепловым зазорам в следствии образования эллипсности цилиндра и называется расточкой блока цилиндров. В случае когда блок двигателя уже исчерпал все возможные ремонтные размеры и нет возможности произвести расточку в ремонтный размер, то нашими мастерами будет произведена гильзовка блока цилиндров, что даст возможность восстановить Ваш блок в стандартных размерах поршневой группы.

3. Гильзовка Блока Цилиндров

Мы выполняем работы по гильзовке блока цилиндров из любых металлов и сплавов, силами наших высококвалифицированных мастеров с многолетним стажем работы в короткие строки 1-2 дня. После проведения замеров цилиндров двигателя и выявления превышения допустимого износа зеркала цилиндра при котором не представляется возможным произвести расточку блока под ремонтный размер, остается последний технологически приемлемый вариант — Установка Гильз.

Ремонтные работы по гильзовке блока цилиндров имеют незначительное технологическое отличие, от типа блока: Чугунный или Алюминиевый.

При установке «Сухой» гильзы в чугунный блок сначала выполняются токарные работы по расточке блока цилиндров под ремонтный размер гильзы, а уже затем в блок двигателя запрессовывается гильза. При расточке блока двигателя для запрессовки гильзы, наши мастера неоднократно промеряю размеры и геометрию посадочного отверстия под ремонтную гильзу — это одна из важнейших операций, так как от качества ее исполнения будет зависеть дальнейший ресурс двигателя. В завершении токарных работ обязательно проводиться очистка и мойка подготовленных отверстий под гильзы. Все работы по расточке и установке гильз выполняются на современном оборудовании иностранного производства с высоким классом точности.

В завершении токарных работ обязательно проводиться очистка и мойка подготовленных отверстий под гильзы. Все работы по расточке и установке гильз выполняются на современном оборудовании иностранного производства с высоким классом точности.

Основное отличие «Сухих» гильз от «Мокрых» в том, что «мокрые» гильзы имеют постоянный контакт с охлаждающей жидкостью и процесс их замены намного быстрее, так как не требуется предварительная механическая обработка блока двигателя.

На данный момент Мы можем предложить два варианта запрессовки гильзы в блок двигателя.

А. «На холодную» — Блок Двигателя Фиксируется в подвижной каретке станка, а гильза запрессовывается с помощью гидравлического пресса.

Б. «На горячую» — Термический способ установки гильзы: Производится равномерный нагрев блока цилиндров до 145 градусов, а ремонтная гильза охлаждается азотом и устанавливается в блок.

4. Перепрессовка поршней

Перепрессовка поршней

Мы производим перепресовку всех видов пальцев поршня одним из методов запресовки: «Холодным и «Горячим».

Порядок работ по Выпресовки-Запресовки поршневого пальца в поршень:

- 1. Производим нагрев в специализированной термопечи до 230 градусов. (В зависимости от технической спецификации нагревается либо поршень, либо шатун).

- 2. Производится фиксация шатуна в специализированном прессовом станке.

- 3. С помощью переходника — оправки, производится запрессовка или выпрессовка пальца из поршня.

5. Мы проводим ремонтные работы по восстановлению балансирных и промежуточных валов блока двигателя

После проведение промерных работ по определению износа рабочих поверхностей вала, нашими специалистами принимается решение о возможности ограничиться только заменой вкладышей или произвести ремонтные работы по расточке и наплавке балансирного или промежуточного вала.

6. Восстановление постелей коленвала

При повреждении шейки коленчатого вала (образовании задира) а так же при большом износе постели, а также при изменении геометрии посадочной плоскости коленвала в следствии перегрева — Производиться ремонт постели коленчатого вала: путем расточки или наплавки рабочих поверхностей. Конечной операцией, после проведения расточки или наплавки постелей коленвала производиться финишный замер соосности коленвала относительно пастели, что является обязательно процедурой внутреннего контроля качественного выполнения работ.

7. Проведение Фрезеровочных работ по блоку цилиндров

При значительно перегреве двигателя может произойти не только деформации привалочной плоскости головки блока цилиндров, но и самого блока цилиндров. Вслед за проведением замеров кривизны поверхностей определяется допустимая высота снимаемой плоскости для проведения фрезеровочных работ и восстановления параметров привалочной плоскости. Мы проводим ремонтно шлифовальные работы блоков цилиндров из любых металлов и сплавов которые поддаются фрезеровке в промышленных условиях.

Вслед за проведением замеров кривизны поверхностей определяется допустимая высота снимаемой плоскости для проведения фрезеровочных работ и восстановления параметров привалочной плоскости. Мы проводим ремонтно шлифовальные работы блоков цилиндров из любых металлов и сплавов которые поддаются фрезеровке в промышленных условиях.

8. Опрессовка блока цилиндров

При невозможности визуально выявит место утечки антифриза или моторного масла на специальном станке выполняется процедура опрессовки блока двигателя.

Сам процесс по проведению опрессовки достаточно прост:

- а. Все технологические отверстия блока двигателя перекрываются специальными заглушками, которые гарантируют отсутствия утечек.

- б. Блок двигателя погружается в специализированную чашу которая заполнена подогретой до 76 градусов водой.

- в. Через заглушку блока двигателя оснащенную техническим клапаном подается воздушная смесь под давлением около 7 атмосфер.

Мы производим опресовку блока цилиндров в кратчайшие сроки с гарантией!

9. Замена никасилового покрытия (никасил nikasik) или алюсилового (алюсил / alusil) на чугунное

Никасиловые и алюсиловые блоки цилиндров выделяются на фоне других своими динамическими характеристиками. Немаловажная характеристика таких аллюминиевых эсплавов это высокая теплопроводимость, благодаря чему блок разогревается быстрее и равномернее. И именно из-за высокотехнологичного процесса литья таких блоков ремонт никосиловых покрытий цилиндров практически не подлежат восстановлению. Самое оптимальное в данной ситуации это произвести гильзовку блока заменив никосиловые или алюсиловые гильзы на чугунные.

На примере никосиловый (nikosil) блок компании Mercedes M272. На первой фотографии задранная гильза никосилового блока мерседес. На второй подготовка блока к гильзовке, снимается слой никосила. На третьей готовый блок с чугунной гильзой. Причины задира обычно это неправильная эксплуатация двигателя, перегрев или маслянное голодание. После гильзовки блока чугуном Ваш двигатель проедет еще более 200 тысяч км! (конечно при грамотной эксплуатации двигателя).

На первой фотографии задранная гильза никосилового блока мерседес. На второй подготовка блока к гильзовке, снимается слой никосила. На третьей готовый блок с чугунной гильзой. Причины задира обычно это неправильная эксплуатация двигателя, перегрев или маслянное голодание. После гильзовки блока чугуном Ваш двигатель проедет еще более 200 тысяч км! (конечно при грамотной эксплуатации двигателя).

Наша компания производит профессиональную гильзовку двигателей с заменой никасиловых или алюсиловых гильз на чугунные с гарантией и в короткие сроки!

Наши возможности (Работы по блоку цилиндров двигателя)

МоторИнтех — Наши возможности (Работы по блоку цилиндров двигателя)

ТЕХНИЧЕСКИЙ ЦЕНТР

ПО РЕМОНТУ ДЕТАЛЕЙ ДВИГАТЕЛЕЙ ЛЮБОЙ СЛОЖНОСТИ

Ремонт деталей двигателей

Тел.: 8 (495) 325-01-31, 8 (495) 785-81-37

ул.Кантемировская, 59А [схема проезда]

Выполняем срочно сварочные работы:

— ГБЦ

— Блоки цилиндров

— Корпуса трансмиссий

— Поддоны

— Прочие некрупные детали

Алюминий, титан, нержавейка, сталь. Пн-пт. Без выезда.

Пн-пт. Без выезда.

Теперь у нас в компании вы можете преобрести восстановленые детали двигателей.

Информацию о наличии и стоимости деталей вы можете узнать в перечне восстановленных деталей.

[Перечень восстановленых деталей]

Новое оборудование!!!

Ультразвуковая ванна УЗВ-2ДН для мойки деталей размером:

— Высота — 500мм

— Ширина — 450мм

— Длина — 850мм

Услуга от компании ООО «МоторИнтех»

Автозапчасти и комплектующие для вашего автомобиля в наличии и на заказ.

Телефоны: 8 (495) 325 0131, 8 (495) 785 8137 (многоканальный)

Правила оказания услуг (выполнения работ) по восстановлению деталей и узлов двигателей ООО «МоторИнтех»

Ознакомтесь с нашим F. A.Q.

A.Q.

Ответы на часто задаваемые вопросы.

Если у Вас возникли вопросы

Вы можете отправить письмо…

Интересует восстановление и ремонт блока цилиндров двигателя? Для проведения качественного ремонта вам нужно обратиться в ООО «МоторИнтех».

Вы можете быть уверены, что по окончанию всех ремонтных работ двигатель будет соответствовать всем заводским нормам. Его технические

характеристики будут восстановлены. Мы готовы предложить вам максимально полный перечень услуг, включая:

- предварительную мойку блоков цилиндров, с которой начинается ремонт блоков;

- расточку и хонинговку цилиндров;

- гильзовку блока цилиндров;

- выполнение перепрессовки поршней;

- замену втулок промежуточных валов и восстановление промежуточных валов;

- изготовление и установку заглушек полости давления;

- расточку постелеи коленвала;

- шлифование плоскостей блока цилиндров;

- опрессовка;

- аргонная сварка трещин и пробоин;

- восстановление резьб.

Если имеют место трещина, пробоина и прочие повреждения в блоке цилиндров, то определить саму возможность проведения ремонта, его целесообразность,

вам помогут наши опытные специалисты. Если ремонт возможен — он будет проведен, а если блок цилиндров или другие детали не подлежат

ремонту, мы поможем вам подобрать, приобрести по выгодной цене новые. Помните, если двигатель — это сердце транспортного средства,

то блок цилиндров — сердце двигателя. И при проведении ремонта нельзя идти на риск, пытаясь сэкономить, ведь от качества ремонта

зависит ваша безопасность. Обращайтесь в надежный специализированный центр, к специалистам с отличной репутацией. Приходите к нам,

если требуется восстановление блока цилиндров двигателя.

Хонингование цилиндров — это финальный процесс в обработке и ремонте блока цилиндров двигателя.

По сравнению с традиционными финишными операциями, такими как полировка или притирка поверхности,

хонингование обеспечивает высокую точность и достижение требуемых параметров шероховатости.

В силу этих особенностей процедура окончательной обработки цилиндров требует привлечения специалистов

высокой квалификации и использования современных высокоточного оборудования.

Данный процесс осуществляется в несколько этапов:

- крупным абразивом снимают большую часть припуска, при этом формируется основная геометрия цилиндра

- хонинговка продолжается с применением более мелкого абразива до достижения заданного теплового зазора в паре поршень-цилиндр

Специалисты ООО «МоторИнтех» гарантируют оперативное и качественное восстановление блока цилиндров,

с заданными геометрическими параметрами и шероховатостью поверхности.

Мы производим хонингование блока цилиндров на высокоточном оборудовании компании SUNNEN с обязательном контролем по окончании выполнения работ.

Гильзовка является достаточно сложным процессом монтажа ремонтных гильз в блоки цилиндров.

Грамотно произведенная процедура позволяет значительно увеличить срок эксплуатации двигателя.

Так же наша компания имеет большой опыт работы гильзовке с использованием комплектующих компании Darton.

Darton это американская производственная компания, которая с 1978 года успешно занимается изготовлением мокрых и сухих гильз для гоночных автомобилей и тюнинга,

считается на современном рынке безусловным лидером. Darton производит детали для двигателя Nissan, Subaru, GM, Honda, Ford, Suzuki, Toyota и многих других.

Гильзовка блоков, производимая нашими высококлассными специалистами — это всегда качество и экономия Ваших средств.

Гильзовка блоков гильзами Darton – это усложненный процесс гильзовки, связанный со своими особенностями. По данным работам мы имеем огромный опыт.

Если же клиенту требуется просто восстановить в номинальный размер цилиндры или отремонтировать один поврежденный цилиндр с последующей расточкой

и хонинговкой всех цилиндров в ремонтный размер, то мы рекомендует уже отработанную технологию гильзовки блока цилиндров.

Очень часто гильзовка блока цилиндров является единственным выходом в создавшейся ситуации из-за отсутствия ремонтных поршней,

сильного износа или повреждений блока. Мы устанавливаем как готовые гильзы, так и изготовленные нашими специалистами ремонтные гильзы из специальных сплавов чугуна.

Процедура проходит в несколько этапов:

- промеры деталей и дефектация

- расточка блока под гильзы

- изготовление гильз

- установка гильз в блок цилиндров

- опрессовка блока цилиндров

- обработка плоскости(фрезеровка) блока цилиндров

- хонинговка цилиндров

Качество выполняемых процедур зависит от нескольких показателей:

- опыт мастеров

- наличие современного ремонтного оборудования

- выходной контроль

Среди оптимальных вариантов неразъемного соединения металлов, лидирующее место занимает аргонно-дуговая сварка.

Она применяется в нашей компании для восстановления различных деталей двигателя от простой до сложной геометрической

формы и осуществляется аттестованными, высококвалифицированными специалистами.

Аргонно-дуговая сварка способна проваривать металл полностью и получать прочный сварочный шов.

Преимущества аргонной сварки:

- обеспечивает герметичность и прочность, имеет высокий уровень качества сварных швов

- доступная стоимость

- возможность сваривать при помощи аргонодуговой сварки титан, нержавеющую сталь, алюминий, силумин, медь, чугун

Достаточно часто данный вид сварки применяется при устранении трещин коллекторов, наращивании недостающих фрагментов блоков цилиндров, а также других деталей двигателя.

Сварочные работы в ООО «МоторИнтех» осуществляются квалифицированными специалистами с применением современной

аппаратуры для аргонно-дуговой сварки. Наши сварщики постоянно повышают квалификацию в сервисных центрах

Наши сварщики постоянно повышают квалификацию в сервисных центрах

изготовителей сварочного оборудования. Это позволяет гарантировать, что все работы, а также ремонт двигателей

производятся качественно и в сжатые сроки. Нужна аргонная сварка? Звоните нам по телефонам +7 (495) 325 0131, +7 (495) 785 8137!

Ремонт коленвала мотоцикла является важным процессом, ведь именно вал считается одной из базовых деталей движка,

который лимитирует ресурс мотора. Коленчатый вал — это довольно дорогой элемент конструкции.

Двигатель в процессе эксплуатации получает постоянные механические нагрузки и подвергается температурным воздействиям,

в результате чего происходит деформация постели коленчатого вала, которая существенно нарушает условия смазки, создавая

изгибающие нагрузки на валу, что непосредственно приводит к износу шеек вала, вкладышей и двигателя в целом. При сильном

При сильном

износе или разрушении коренных шеек могут случаться механические повреждения, и тогда Вашему мотоциклу срочно потребуется ремонт постели коленвала.

Зачастую отремонтировать данную деталь намного эффективнее и дешевле, чем приобретать новое. Шлифовка коленвалов и

качественное восстановление детали возможно, если на предприятии, где производится ремонт, есть современное диагностическое

оборудование, наработанный опыт непосредственно в данном виде работ и системы контроля качества.

ООО «МоторИнтех» соответствует всем этим условиям и все отремонтированные нашими высококвалифицированными специалистами

коленчатые валы имеют достаточно высокий ресурс. Технологии диагностики и ремонта вала, внедренные на нашем предприятии,

позволяют восстановить изношенные коленчатые валы.

Ремонт коленчатого вала мотоцикла включает:

- диагностирование детали;

- правку коленвала;

- шлифовку и полировку шеек;

- подбор ремонтных вкладышей с возможной доработкой;

- контрольная сборка.

Такой процесс, как восстановление резьбы или нарезание новой, в процессе ремонта двигателя автомобиля возникает

достаточно часто, ведь практически все манипуляции по ремонту двигателя связаны с откручиванием болтов, шпилек и гаек.

По истечении времени, даже при достойном уходе, любые резьбовые соединения могут закисать, ржаветь, грани болтов

подвергаются повреждениям, и тогда отвернуть болт или открутить гайку становится проблемой.

Преимущества обращения в ООО «МоторИнтех»:

- короткие сроки выполнения работ,

- любые размеры и диаметры, как метрические, так и дюймовые,

- восстанавливаем резьбу прежнего диаметра, даже когда «не хватает мяса»,

- не нарушаются технические параметры резьбового соединения,

- невысокая стоимость работ.

Восстановление резьбовых соединений, а также хонингование цилиндров с ООО «МоторИнтех» — это просто.

Любая причина повреждения резьбового соединения, будь то коррозия, загрязнение резьбового канала, износ,

слишком большой момент затяжки, не является проблемой для наших квалифицированных специалистов.

Мы осуществим недорогой и качественный ремонт резьбы в краткие сроки.

Выпускной коллектор представляет собой достаточно сложную деталь двигателя, состоящую из нескольких труб, расходящихся из общей камеры к каждому из цилиндров.

Обычно выпускной коллектор изготавливается из чугуна либо из нержавеющей стали, выбор данных материалов обусловлен достаточно жестким и высокотемпературным режимом работы.

В результате быстрого нагрева при запуске двигателя, а затем быстрого остывания после остановки, возникает конденсат, который способствует

появлению коррозии, что нередко в дальнейшем приводит к появлению трещин и как следствие к необходимости ремонта.

Если Вам необходимо произвести ремонт выпускного коллектора, то вы можете обратиться к специалистам ООО «МоторИнтех», нами подобрана и успешно

используется технология аргонно-дуговой сварки позволяющая избежать образования повторной трещины.

В случае необходимости нашими специалистами могут быть выполнены такие работы как обработка прилегающих плоскостей и ремонт резьбовых отверстий.

Ремонт блока и гильз цилиндров

Ремонт блока и гильз цилиндров

Ремонт блока. В большинстве двигателей блоки изготовлены из серого и специального легированного чугуна. В процессе их эксплуатации возможны следующие основные дефекты: трещины, изломы и пробоины; повреждения и износ резьбы в отверстиях и на шпильках; износ отверстий во втулках и под втулки распределительного вала; износ, овальность, конусность и смещение отверстий в опорах под вкладыши коренных подшипников; коробление поверхности прилегания к головке блока; износ отверстий: под палец промежуточной шестерни, под установочные штифты и втулки; износ торцевых поверхностей гнезд под верхние бурты гильз цилиндров; износ клапанных гнезд и втулок клапанов; износ, овальность, конусность и задиры поверхностей цилиндров или гильз цилиндров.

Блок выбраковывают при трещинах и обломах в гнездах под вкладыши коренных подшипников, в отверстиях под втулки распределительного вала, в масляных каналах и местах, недоступных для выполнения ремонта, а также в случаях, когда обнаружено: более двух трещин между отверстиями цилиндров (гильз) или клапанных гнезд; более четырех трещин в водяных рубашках или более двух трещин, выходящих на обработанные поверхности; изломы одного и более гнезд по уплотнительные кольца гильз цилиндров размером более ‘/з периметра.

Трещины, изломы и пробоины заваривают электродуговой или газовой сваркой, наложением заплат и закреплением их болтами и сваркой, наложением заплат с применением полимерных материалов на основе эпоксидных смол. Трещины в местах, не испытывающих больших нагрузок, заделывают штифтами или уплотняющими фигурными вставками.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Изношенные резьбовые отверстия восстанавливают нарезанием резьбы увеличенного размера или постановкой вставок. Шпильки с изношенной резьбой, как правило, выбраковывают, а иногда восстанавливают наплавкой и нарезанием резьбы нормального или увеличенного размера.

Шпильки с изношенной резьбой, как правило, выбраковывают, а иногда восстанавливают наплавкой и нарезанием резьбы нормального или увеличенного размера.

Изношенные отверстия под втулки распределительного вала (до ослабления посадки втулок) растачивают под втулки ремонтного размера. Отверстия втулок растачивают под ремонтный размер опор вала или восстанавливают постановкой втулок с уменьшенными отверстиями и шлифуют опоры распределительного вала по этим отверстиям.

Посадочные места (постели) под вкладыши коренных подшипников восстанавливают нанесением покрытий сваркой, осталиванием или заделкой составами на основе эпоксидных смол.

Наплавляют постели электросваркой, малоуглеродистым электроном с меловой обмазкой способом отжигающих валиков или газовой сваркой чугунными прутками с применением флюсов ФСЧ-1 и фСЧ-2. Можно также наплавлять постели газовым пламенем, используя латунные прутки, а в качестве флюса — буру и напаивать твердым припоем ПМЦ54 (или латунью Л-62). Перед наплавкой шпильки коренных подшипников закрывают кожухами из листовой стали, плоскости разъема — медными накладками, а отверстия для подачи масла — асбестовыми, графитовыми или медными пробками, чтобы предохранить их от брызг и наплывов при наплавке.

Перед наплавкой шпильки коренных подшипников закрывают кожухами из листовой стали, плоскости разъема — медными накладками, а отверстия для подачи масла — асбестовыми, графитовыми или медными пробками, чтобы предохранить их от брызг и наплывов при наплавке.

Иногда постели восстанавливают постановкой полуколец. В этом случае постели растачивают так, чтобы толщина стенок полуколец после окончательной обработки была в пределах 1,5…2,0 мм. Полукольца вытачивают из чугуна, близкого по механическим свойствам чугуну блока. Закрепляют полукольца в блоке и крышках гладкими штифтами диаметром 6…8 мм, изготовленными из мягкой стали, зачищают их заподлицо с поверхностью полуколец.

Постели блоков автомобильных двигателей восстанавливают железнением в проточном электролите. Применяют специальные установки, позволяющие одновременно наращивать все постели коренных подшипников.

Составами на основе эпоксидных смол восстанавливают постели коренных подшипников блоков тракторных и автомобильных двигателей. Перед нанесением состава постели протачивают на глубину 0,3…0,6 мм, затем поверхности придают шероховатость для лучшего сцепления пасты с металлом. Наносят состав толщиной 1,5…2,5 мм и после затвердения тщательно зачищают наплыв на плоскостях разъема. Плоскости разъема крышек фрезеруют, а затем шлифуют на глубину 0,8…1,2 мм и устанавливают крышки на постели, подложив под них по одной прокладке толщиной 0,05 или 0,10 мм с каждой стороны. Затягивают болты или гайки крепления крышек нормальным усилием и растачивают отверстия под номинальный размер. После расточки снимают крышки, зачищают боковые наплывы состава, прочищают и продувают масляные каналы.

Перед нанесением состава постели протачивают на глубину 0,3…0,6 мм, затем поверхности придают шероховатость для лучшего сцепления пасты с металлом. Наносят состав толщиной 1,5…2,5 мм и после затвердения тщательно зачищают наплыв на плоскостях разъема. Плоскости разъема крышек фрезеруют, а затем шлифуют на глубину 0,8…1,2 мм и устанавливают крышки на постели, подложив под них по одной прокладке толщиной 0,05 или 0,10 мм с каждой стороны. Затягивают болты или гайки крепления крышек нормальным усилием и растачивают отверстия под номинальный размер. После расточки снимают крышки, зачищают боковые наплывы состава, прочищают и продувают масляные каналы.

При износе или короблении отдельных постелей их восстанавливают составами на основе эпоксидных смол без последующей обработки. Изношенные постели шлифуют вручную шлифовальным кругом крупной зернистостью с приводом через гибкий вал. Наносят приготовленный состав слоем не менее 1 мм и укладывают на все постели специальную скалку диаметром, равным номинальному Размеру отверстий под коренные подшипники. Перед укладкой скал-КУ смазывают слоем минерального масла. Постели, не подлежащие восстановлению, служат для центрирования скалки. Зажимают скалку крышками и дожидаются отверждения состава, после чего кРышки и скалку снимают, а подтеки и наплывы состава зачищают напильником или шабером.

Перед укладкой скал-КУ смазывают слоем минерального масла. Постели, не подлежащие восстановлению, служат для центрирования скалки. Зажимают скалку крышками и дожидаются отверждения состава, после чего кРышки и скалку снимают, а подтеки и наплывы состава зачищают напильником или шабером.

Отверстия под коренные подшипники в блоках двигателей, имеющие износы не более 0,30 мм в вертикальной и не более 0,20 мм в горизонтальной плоскостях, восстанавливают растачиванием их под номинальный размер со смещением осей коленчатого и распределительного валов. Для этого плоскости разъема крышек коренных подшипников фрезеруют и затем шлифуют на глубину 0,5…0,7 мм, ставят их в блок, затягивают болтами или гайками с необходимым усилием и, сместив оси валов, растачивают отверстия под номинальный размер.

Отверстия под коренные подшипники растачивают одновременно с отверстиями под опоры распределительного вала на специальных горизонтально-расточных станках модели РД. Такие станки выпускают для восстановления блока двигателя одной марки. Например, станок РД-14 предназначен для растачивания отверстий только блока двигателей СМД-14, станок РД-50 — для блока двигателей Д-50 и т. д.

Например, станок РД-14 предназначен для растачивания отверстий только блока двигателей СМД-14, станок РД-50 — для блока двигателей Д-50 и т. д.

Станки позволяют получать высокое качество расточки отверстий и дают возможность сохранять расстояние между осями коленчатого и распределительного валов. Растачивают отверстия специальными борштангами, которые легко снимать и устанавливать на станок.

Несоосность расточенных отверстий под коренные подшипники допускается в пределах 0,02…0,03 мм по всей длине блока, а конусность и овальность — не более 0,02 мм.

Коробление поверхности прилегания к головке блока, превышающее 0,15 мм, устраняют шлифованием на плоскошлифовальных или вертикально-сверлильных станках при помощи специальных приспособлений. В небольших мастерских допускается устранять коробление пришабриванием или шлифованием вручную кругом диаметром 300…450 мм в зависимости от размеров блока.

После шлифования поверхности проверяют глубину гнезд под верхние бурты гильз и при необходимости углубляют их торцевыми фрезами на толщину слоя, снятого при шлифовании. Если гнезда изношены, их обрабатывают фрезами до получения одинаковой глубины во всех гнездах и ставят металлические прокладки, закрепляя их клеем ВС-ЮТ или на эпоксидном составе.

Если гнезда изношены, их обрабатывают фрезами до получения одинаковой глубины во всех гнездах и ставят металлические прокладки, закрепляя их клеем ВС-ЮТ или на эпоксидном составе.

После шлифования плоскости и восстановления гнезд выступа-ние запрессованных гильз над поверхностью блока должно соответствовать техническим требованиям.

При сборке дизельных двигателей, где шлифовалась верхняя поверхность блока, необходимо на такой же размер проточить днища поршней, чтобы избежать соприкосновения их с плоскостью головки блока.

Коробление других привалочных поверхностей блока устанавливают шлифованием, фрезерованием или строганием.

Изношенные отверстия под втулки клапанов, толкателей, установочные штифты и палец промежуточной шестерни восстанавливают развертыванием под ремонтный размер или постановкой втулок.

Контроль и испытание блока. Блок двигателя — очень сложная и ответственная корпусная деталь, от технического состояния которой во многом зависят технико-экономические показатели и песурс отремонтированного двигателя. Поэтому после выявления еГо неисправностей при дефектации и устранения их блок снова подвергают контролю, так как применение сварки и других способов устранения дефектов может вызвать искажение его основных геометрических параметров. В блоке вновь проверяют коробление привалочных плоскостей, соосность отверстий под коренные вкладыши, биение торцов выточек под бурт гильзы цилиндров, перпендикулярность осей этих выточек к оси коренных подшипников и испытывают блок на герметичность.

Поэтому после выявления еГо неисправностей при дефектации и устранения их блок снова подвергают контролю, так как применение сварки и других способов устранения дефектов может вызвать искажение его основных геометрических параметров. В блоке вновь проверяют коробление привалочных плоскостей, соосность отверстий под коренные вкладыши, биение торцов выточек под бурт гильзы цилиндров, перпендикулярность осей этих выточек к оси коренных подшипников и испытывают блок на герметичность.

Коробление поверхностей прилегания контролируют при помощи поверочной линейки типа ШП-630 и набора щупов. Для большинства двигателей коробление плоскости прилегания головки блока допускается в пределах 0,08…0,10 мм.

Соосность отверстий под коренные вкладыши проверяют при помощи гладких оправок, индикаторных и других приспособлений, а на специализированных предприятиях — при помощи пневматических и оптических установок.

Контрольную гладкую оправку, специально изготовленную для одного типоразмера блока, укладывают в постели блока и затягивают крышки динамометрическим ключом при нормальном усилении. Если оправка проворачивается и перемещается в осевом направлении от усилия руки, то соосность отверстий находится в допускаемых пределах.

Если оправка проворачивается и перемещается в осевом направлении от усилия руки, то соосность отверстий находится в допускаемых пределах.

Индикаторное приспособление, показанное на рисунке 68, наиболее универсальное. Оно позволяет определить смещение средних опор относительно крайних и овальность отверстий. В проверяемом блоке ставят на место крышки опор и затягивают их с нормальным усилием. На крайние опоры вставляют центрирующие втулки. Ступенчатая кольцевая поверхность втулок дает возможность устанавливать их без зазора в пределах допуска на диаметр отверстий блока. Во втулки вводят оправку и перед измеряемым отверстием надевают на оправку индикаторное приспособление. Винтом устанавливают рычаг в такое положение, при котором его сферический палец будет соприкасаться с поверхностью отверстия, а индикатор — иметь натяг в пределах нормируемого участка стрелки. Ставят стрелку индикатора на нуль и, поворачивая приспособление на 360°, по отклонению стрелки определяют смещение измеряемой опоры относительно крайних. Точно так же проверяют смещение в других опорах. Для большинства двигателей смещение отверстий смежных опор допускается не более 0,03 мм и несмежных — не более 0,04 мм.

Точно так же проверяют смещение в других опорах. Для большинства двигателей смещение отверстий смежных опор допускается не более 0,03 мм и несмежных — не более 0,04 мм.

Рис. 1. Приспособление для проверки соосности отверстий в блоке под коренные подшипники:

Биение торцов выточек под бурт гильзы цилиндров контролируют индикаторным приспособлением, аналогичным по устройству и принципу действия приспособлению для измерения соосности отверстий под подшипники. Допускаемое биение выточек под бурт гильзы относительно оси отверстия не должно превышать 0,06 мм, а непараллельность опорной поверхности выточек относительно верхней плоскости блока не должно превышать 0,03 мм.

Перпендикулярность осей посадочных поясков под гильзы цилиндров к оси отверстий под подшипники проверяют пневматическими приспособлениями типов 70-8704-1002, 70-8704-1003, КИ-4862 и другими, предназначенными для контроля геометрических параметров блоков, а также оптическими установками.типа КИ-5506 и оптико-механическими установками. Последние позволяют выполнять комплексный контроль параметров пространственной геометрии блоков двигателей. При помощи такой оптико-механической установки можно контролировать соосность коренных опор коленчатого вала в вертикальной и горизонтальной плоскостях; перпендикулярность осей расточек под гильзы цилиндров к оси отверстий коренных подшипников; параллельность осей расточек под гильзы цилиндров между собой и прямолинейность привалочных плоскостей блоков.

Последние позволяют выполнять комплексный контроль параметров пространственной геометрии блоков двигателей. При помощи такой оптико-механической установки можно контролировать соосность коренных опор коленчатого вала в вертикальной и горизонтальной плоскостях; перпендикулярность осей расточек под гильзы цилиндров к оси отверстий коренных подшипников; параллельность осей расточек под гильзы цилиндров между собой и прямолинейность привалочных плоскостей блоков.

Испытание блока на герметичность водяной рубашки охлаждения проводят при дефектации до выпрессовки гильз цилиндров и после ремонта блока, когда запрессованы новые или отремонтированные гильзы. Испытывают блоки на специальных гидравлических стендах типа КИ-5372. Блок ставят нижней привалочной плоскостью на нижнюю плиту (стол) стенда и герметизируют его плитами с мягкой маслобензостойкой резиной, прижимая их пневматическими механизмами. Затем в рубашку охлаждения подают воду под давлением до 0,4 МПа и в течение 5 мин осматривают блок. Появление подтекания воды или запотевание указывает на неисправность блока. Для удобства осмотра стенды снабжены механизмом, позволяющим в процессе испытания поворачивать блок в различные положения.

Появление подтекания воды или запотевание указывает на неисправность блока. Для удобства осмотра стенды снабжены механизмом, позволяющим в процессе испытания поворачивать блок в различные положения.

Ремонт цилиндров и гильз цилиндров. Основные дефекты — износ и задиры рабочей поверхности, а для гильз цилиндров — дополнительно деформация и изнашивание наружных посадочных поверхностей. В некоторых тракторных двигателях наблюдается кавитационное изнашивание поверхностей охлаждения.

Рабочие поверхности цилиндров и гильз цилиндров изнашиваются неравномерно. Наибольший износ всегда расположен против верхнего компрессионного кольца при положении поршня в верхней мертвой точке (в.м.т.). Поэтому цилиндры измеряют (индикаторным нутромером) в зоне наибольшего износа на расстоянии 30 ..40 мм от верхней кромки.

Изношенные и поврежденные поверхности цилиндр о-в и гильз цилиндров восстанавливают растачиванием и последующей доводкой (хонингованием) под ремонтный размер.

Для цилиндров и гильз цилиндров двигателей типа ГАЗ и ЗИЛ предусмотрено три увеличенных ремонтных размера с интервалом через 0,5 мм от номинального размера.

Гильзы цилиндров двигателей ЯМЗ (всех моделей и модификаций), А-01М, А-41 и Д-37 (всех модификаций) ремонтных размеров не имеют. Гильзы цилиндров остальных тракторных двигателей восстанавливают под ремонтный размер, увеличенный на 0,7 мм против номинального.

Все цилиндры или гильзы цилиндров одного блока обрабатывают под один и тот же ремонтный размер. Цилиндры, выполненные в теле блока, изношенные до последнего ремонтного размера, восстанавливают постановкой гильз с последующей обработкой под номинальный размер.

Растачивают цилиндры и гильзы цилиндров на вертикально-расточных станках типа 278Н. Некоторые ремонтные предприятия растачивают гильзы цилиндров на токарных станках, применяя специальные приспособления, или шлифуют их абразивными кругами. Базовыми поверхностями при установке блока для растачивания цилиндров служат нижняя привалочная плоскость и фаска в верхней части цилиндра. При установке гильз на расточку или шлифование базовыми поверхностями служат наружный чисто обработанный поясок и верхний торец гильзы.

При растачивании цилиндров блока следят за сохранением расстояний между осями цилиндров и перпендикулярностью осей цилиндров к оси коленчатого вала. Отклонение от перпендикулярности допускается не более 0,05 мм на всей длине цилиндра. При растачивании или шлифовании гильз цилиндров следят за толщиной стенок гильзы. Разница в толщине стенок гильзы, измеренных по посадочным пояскам в вертикальной плоскости, не должна превышать 0,06 мм.

После растачивания диаметр цилиндра или гильзы должен быть на 0,04…0,10 мм меньше ремонтного размера, это так называемый припуск на последующую доводку (хонингование).

Доводку цилиндров выполняют на вертикально-хонинговальных или вертикально-сверлильных станках специальными хонинговальными головками. На головке по окружности установлены четыре, пять или шесть сменных мелкозернистых абразивных спусков. Головка, соединенная с хвостовиком через шарнир, закрепляется в шпинделе станка. При хонинговании головка с оразивными брусками совершает вращательное и возвратно-поступательное движение по стенкам цилиндра. На необходимый Размер бруски разжимают вручную при помощи кольца подачи.

На необходимый Размер бруски разжимают вручную при помощи кольца подачи.

Рис. 2. Схема процесса хонингования цилиндров блока:

1 — подача охлаждающей жидкости; 2 — бру. сок; 3 — хонинговальная головка; 4 — кольцо подачи; 5 — хвостовик; 6 — шарнир.

На современных хонинговальных головках для разжатия брусков используют гидравлические и пневматические приводы.

По мере снятия металла и изнашивания брусков при ручном механическом приводе радиальная подача выполняется автоматически спиральной пружиной, а при пневматическом приводе бруски автоматически прижимаются с постоянным усилием.

В качестве охлаждающей жидкости при хонинговании используют керосин или смесь керосина (80…90%) с машинным маслом. Ее обильно подают в цилиндр в течение всего процесса. Для обеспечения высокой точности геометрических размеров ход головки устанавливают таким, чтобы абразивные бруски выходили за верхний и нижний края цилиндра на 0,2…0,3 их длины.

Обычно хонингование ведут в два приема: предварительное (черновое) и окончательное (чистовое). Черновое хонингование ведут крупнозернистыми брусками зеленого карборунда на керамической связке зернистостью 10… 16 или брусками из синтетических алмазов марки АСР 50/40 и АСР 100/80. Припуск на чистовое хонингование оставляют в пределах 0,02…0,03 мм. Чистовое хонингование ведут брусками из синтетических алмазов марок АСМ 20/14 и АСМ 28/20.

Черновое хонингование ведут крупнозернистыми брусками зеленого карборунда на керамической связке зернистостью 10… 16 или брусками из синтетических алмазов марки АСР 50/40 и АСР 100/80. Припуск на чистовое хонингование оставляют в пределах 0,02…0,03 мм. Чистовое хонингование ведут брусками из синтетических алмазов марок АСМ 20/14 и АСМ 28/20.

Примерный режим хонингования: окружная скорость хонинговальной головки 60…80 м/мин; возвратно-поступательная скорость 20…25 м/мин.

На некоторых ремонтных предприятиях вместо хонингования применяют раскатку шариковыми или роликовыми раскатными головками. В этом случае при растачивании оставляют припуск на раскатку в пределах 0,05…0,06 мм.

После окончательной обработки (хонингования или раскатки) овальность и конусность цилиндров не должна превышать 0,02 мм, а шероховатость поверхности должна быть не ниже 9 класса.

Изношенные и поврежденные посадочные поверхности гильз восстанавливают железнением и последующей обработкой под номинальный размер.

Кавитационное изнашивание поверхностей охлаждения гильз устраняют заделкой полимерными составами на основе эпоксидных смол.

Дефектовка блока цилиндров

10.11.2014 /

25.04.2018

•

34016 /

17536

Блок цилиндров — самая важная часть автомобильного Дефект 1. Глубокие задиры на поверхности цилиндра Причины:

Действия:

Дефект 2. Царапины на поверхности цилиндра Причины:

Действия:

Дефект 3. Выработка поверхности цилиндра Причины:

Действия:

Дефект 4. Трещины в цилиндрах Причины:

Действия:

Дефект 5. Трещины на верхней плоскости блока, в районе отверстий под болты головки Причины:

Действия:

Дефект 6. Трещины, пробоины и обломы приливов на других поверхностях блока цилиндров Причины:

Действия:

Дефект 7. Разрушение резьбы в крепёжных отверстиях Причины:

Действия:

Дефект 8. Износ постелей коренных вкладышей и дополнительных валиков В обязательном порядке проверьте состояние посадочных мест под коренные вкладыши и втулки распредвала и вспомогательных валов. Крышки коренных опор и их посадочные места тщательно очищаются от загрязнений, после чего крышки устанавливаются на свои места, Подобным же образом проверяются и посадочные отверстия под различные втулки. Их можно отремонтировать путём установки новых втулок Если по всем вышеизложенным параметрам блок пригоден к дальнейшей эксплуатации, необходимо выполнить ремонтные работы. опубликовано в журнале «Правильный Автосервис», №5(39)/2008 | Глубокие задиры на поверхности цилиндра

|

Ремонт блока цилиндров

| How-To — Двигатель и трансмиссия

Спасение блока!

Блок треснул? Не так уж много комбинаций из двух слов вызывают мурашки по спине автолюбителя. В большинстве случаев это означает, что блок DOA, и он стоит своего веса только в металлоломе. Хотя иногда есть надежда. Все зависит от того, где находится трещина, чем она вызвана и насколько обширны повреждения. В конце концов, это всего лишь металл, а металл можно сваривать.

В большинстве случаев это означает, что блок DOA, и он стоит своего веса только в металлоломе. Хотя иногда есть надежда. Все зависит от того, где находится трещина, чем она вызвана и насколько обширны повреждения. В конце концов, это всего лишь металл, а металл можно сваривать.

Мы должны предварить это, сказав, что не всегда возможно или целесообразно ремонтировать треснувший блок. Если образец распространен и доступен по цене, замена его сплошным блоком может быть самым разумным путем. Где усилия по ремонту действительно имеют смысл, так это в редких, снятых с производства или оригинальных вещах с совпадением номеров. Может быть, сменный блок не вариант, или, может быть, это оригинальная деталь с кодом даты для автомобиля. В таком случае самое время рассмотреть варианты.

Чугун — непостоянная хозяйка. Он достаточно прочный, но при этом довольно пористый и хрупкий. При содержании углерода обычно в диапазоне от 2 до 6 процентов это примерно в 10 раз больше, чем в большинстве сталей. Высокое содержание углерода в чугуне вызывает образование чешуек графита, которые плохо реагируют на неравномерный нагрев. Впрочем, именно это и происходит во время сварки. В то время как мягкая сталь является более текучей и будет изгибаться и двигаться под воздействием тепла или усадки во время охлаждения, когда металл сварного шва сжимается, напряжения могут легко быть достаточными для растрескивания хрупкого чугуна. Иногда вы услышите страшный «пинг» в области, которая даже не связана с ремонтом.

Высокое содержание углерода в чугуне вызывает образование чешуек графита, которые плохо реагируют на неравномерный нагрев. Впрочем, именно это и происходит во время сварки. В то время как мягкая сталь является более текучей и будет изгибаться и двигаться под воздействием тепла или усадки во время охлаждения, когда металл сварного шва сжимается, напряжения могут легко быть достаточными для растрескивания хрупкого чугуна. Иногда вы услышите страшный «пинг» в области, которая даже не связана с ремонтом.

Хотя объяснение операции довольно простое для понимания, это деликатная операция, и ее определенно лучше оставить тем, у кого есть достаточный опыт сварки. К сожалению, это не мы, поэтому мы обратились к нашим друзьям из Miller Electric за помощью. В штате Miller Electric немало гуру сварки, которые хорошо разбираются в металлургии и имеют большой опыт работы в этой области, так что если кто-то и может это осуществить, так это они. Для ремонта нашего чугунного блока цилиндров нас связали с Джошем Спринклом, управляющим промышленным районом и опытным сварщиком, который, как нам сказали, справится с этим, если кто-нибудь сможет. Sprinkle был в игре и сделал специальный заказ на необходимый сварочный пруток.

Sprinkle был в игре и сделал специальный заказ на необходимый сварочный пруток.

Спринкл упомянул кое-что, о чем всегда нужно помнить при ремонте чугуна; даже самые тщательно спланированные работы со всеми необходимыми материалами и знаниями не гарантируют успеха. Но вот мы сидим с потрескавшейся 351 Cleveland, балансирующей на грани утилизации. Что нам терять?

Syncrowave 210 TIG/Stick Welder

Syncrowave 351, показанный здесь в работе, — отличный агрегат из прошлого Miller, демонстрирующий, насколько надежным является оборудование Miller, но если вы готовы к такой работе, вы хотите посмотреть на новый Syncrowave 210/TIG/Stick Welder от Miller Electric. Его новая конструкция на основе инвертора отличается малым весом, что делает его идеальным для ремонта автомобилей и личного использования. Удобный для оператора интерфейс поддерживает сварку TIG на переменном/постоянном токе и постоянный ток с возможностью сварки материалов толщиной до 1/4 дюйма за один проход. Syncrowave 210 оснащен инновационными технологиями, такими как функция Pro-Set, которая избавляет от догадок при настройке параметров сварки, предлагая предустановленные элементы управления, разработанные инженерами по сварке Miller. Пользователи просто выбирают функцию DIG или Balance и регулируют до тех пор, пока на дисплее не появится Pro-Set. Эксклюзивная технология Auto-Line компании Miller и универсальный штекер (MVP) позволяют легко подключаться к любому входному напряжению в диапазоне от 115 до 230 В без ручного подключения, обеспечивая надежную входную мощность независимо от условий сварки.

Syncrowave 210 оснащен инновационными технологиями, такими как функция Pro-Set, которая избавляет от догадок при настройке параметров сварки, предлагая предустановленные элементы управления, разработанные инженерами по сварке Miller. Пользователи просто выбирают функцию DIG или Balance и регулируют до тех пор, пока на дисплее не появится Pro-Set. Эксклюзивная технология Auto-Line компании Miller и универсальный штекер (MVP) позволяют легко подключаться к любому входному напряжению в диапазоне от 115 до 230 В без ручного подключения, обеспечивая надежную входную мощность независимо от условий сварки.

Вот наш пациент: девственная скважина 1970 года выпуска, код 4V 351C. Он был обработан и полностью подготовлен к сборке, поэтому мы возлагаем большие надежды. Хорошие сердечники Cleveland трудно найти, поскольку они плохо переносят большие отверстия из-за смещения сердечника во время производства и тонколитых стенок. Это означает, что для большинства блоков диаметр отверстия превышает 0,030–0,040, чтобы свести к минимуму риск перегрева.

Мы даже не заметили эту залитую эпоксидной смолой трещину под краской и грязью. Мы даже не уверены, как это могло произойти — возможно, чрезмерное затягивание болта. Прежде чем Sprinkle сможет получить четкое представление о степени повреждения и оценить возможность сварки, необходимо удалить всю слизь.

В то время как сторона трещины, пересекающая водослив, прошла насквозь, мы были приятно удивлены, обнаружив, что эпоксидная смола очень поверхностна и ее легко удалить с помощью заусенца. Обратите внимание на отверстие, просверленное в конце трещины; это делается для того, чтобы «закончить» трещину и предотвратить ее дальнейшее распространение при сварке. Без этого трещина будет распространяться прямо перед сварочной ванной.

Трещина проходит через горловину воды, поэтому мы ничего не можем там сделать, но Спринкл указывает на два важных рукава трещины, которые мы должны предотвратить, чтобы ремонт стал возможным.

Чтобы убедиться, что все загрязняющие вещества из эпоксидной смолы удалены, и оставить участок чистого чугуна для заполнения, Ларри Андерсон из FPS вырезает V-образный канал вдоль трещины.

Еще одна хорошая новость: трещины были неглубокими на двух из трех сторон, а это означает, что там все еще достаточно прочности, чтобы выдержать нагрузку сварки. Одна полностью растрескавшаяся сторона может сыграть нам на руку и создать место для небольшого движения хрупкого чугуна во время нагрева.