Содержание

Применение зубчатой ременной передачи — статьи компании БАРТ

Главная

|

Информационные материалы

|

Резинотехнические изделия (РТИ)

|

Применение зубчатой ременной передачи

Среди многообразия конструктивных решений, используемых для приведения в движение каких-либо частей механизма в устройствах различного назначения, одним из вариантов выступают зубчатые ремни. Наиболее часто в промышленных и бытовых целях используются односторонние ремни зубчатые, представляющие собой многослойную вулканизированную ленту, где наружная сторона плоская, а внутренняя выполнена с выступами (зубьями), расположенными друг от друга на равном расстоянии.

Принцип работы механизма с использованием зубчатых ремней основан на зацеплении зубьев ремня и шкива, что и обуславливает основные преимущества такой передачи. Ремни зубчатые обеспечивают равномерный плавный ход передачи практически без проскальзывания или рывков, при этом нагрузка на валы и подшипники механизма значительно ниже, нежели создают приводные ремни другого типа. Зубчатые ремни не чувствительны к изменению интенсивности нагрузки, то есть даже при частом переходе от максимальной нагрузки к минимальной износ ремня не усиливается. Ремни зубчатые не нуждаются в дополнительном смазывании, таким образом, при эксплуатации зубоременная передача, обладая достаточно высокой надежностью и долговечностью, не требует дополнительного обслуживания.

Зубчатые ремни не чувствительны к изменению интенсивности нагрузки, то есть даже при частом переходе от максимальной нагрузки к минимальной износ ремня не усиливается. Ремни зубчатые не нуждаются в дополнительном смазывании, таким образом, при эксплуатации зубоременная передача, обладая достаточно высокой надежностью и долговечностью, не требует дополнительного обслуживания.

Соответственно, широкий спектр достоинств зубчатой ременной передачи предусматривает их обширную область применения. Такие ремни приводные используются и в металлорежущих и ткацких станках; в качестве линейного механизма автоматических дверей или ворот; в автомобилях; в подъемно-транспортных механизмах в качестве ленты транспортера; в офисной технике (принтерах, сканерах, плоттерах, печатных машинках и видеокамерах). Естественно, что столь широкая номенклатура использования требует различных технических характеристик ремней зубчатых. Зубчатые ремни изготавливаются из различных материалов, с разным шагом и формой зуба.

Ремни зубчатые с трапецеидальными или полукруглыми зубьями применяются наиболее часто. Лучшие технические характеристики показывают ремни с закругленными зубьями – они способны передавать большие мощности и крутящие моменты, обеспечивают наиболее плавное зацепление и более равномерное натяжение ремня. Однако зубчатые ремни с трапецеидальными зубьями выполняются с большим диапазоном модулей, к тому же технологии их изготовления гораздо проще. И те и другие зубчатые ремни применяются в механизмах для замены цепей или редукторов. Выбор формы зуба ремня производится в зависимости от эксплуатационных и технических требований, предъявляемых к механизму.

Прямое влияние на свойства ремня оказывает в первую очередь материал, из которого он изготовлен. Так для передачи больших крутящих моментов и мощностей при высоких скоростях используются зубчатые ремни усиленные металлокордом. Такой ремень практически не растягивается в процессе эксплуатации, он отличается повышенной прочностью и износостойкостью и способен передавать нагрузки в 2 раза большие, нежели ремень клиновой ГОСТ 1284-80.

Для работы в силовых приводах промышленных агрегатов используются зубчатые ремни из полиуретана, которые при компактных размерах показывают отличные прочностные характеристики, передавая большие мощности и работая в условиях передачи до 1000 оборотов в минуту.

Ремни зубчатые изготовленные из современных композитных материалов работают на передачу значительных крутящих моментов в приводах с большими угловыми скоростями. Они могут работать с применением верхнего натяжного ролика, таким образом, полностью заменяя цепную передачу. Такие зубчатые ремни маслои влагостойки, не меняют своих свойств при значительных перепадах температур, поэтому могут применяться как в пищевой или химической промышленности, так и в тяжелом машиностроении или горнодобывающей промышленности. Такие зубчатые ремни также могут работать в условиях малых и средних мощностей. Ремни из композитов обеспечивают экономичный режим работы и практически бесшумную передачу.

Большое практическое применение имеют конечные зубчатые ремни, которые незаменимы в системах автоматического открывания дверей. В процессе эксплуатации они сохраняют стабильную длину, даже при постоянно меняющихся нагрузках, а, следовательно, показывают стабильную, эффективную работу без дополнительного техобслуживания в течении длительного периода эксплуатации.

В процессе эксплуатации они сохраняют стабильную длину, даже при постоянно меняющихся нагрузках, а, следовательно, показывают стабильную, эффективную работу без дополнительного техобслуживания в течении длительного периода эксплуатации.

В последнее время широкое распространение получили двухсторонние зубчатые ремни (зубья имеются как на внутренней, так и на наружной стороне ремня). Двухсторонние ремни зубчатые применяются в приводах противоположного реверсивного хода при передаче больших мощностей и высоких скоростей вращения, а также больших крутящих моментов. Такие ремни выполняются из эластомера, усиленного арамидным кордом и дают возможность менять направление вращения при высоком числе оборотов и значительном крутящем моменте.

Также двухсторонние ремни могут изготавливаться в компактном исполнении для приводов малых и средних мощностей, обеспечивая уменьшение габаритов и массы привода, не уменьшая при этом эффективность механизма.

Одним из наиболее часто применяемых механизмов, где неизменно используется ременная передача, является вариатор. Вариатор служит для бесступенчатого регулирования скорости вращения, передаваемой от двигателя к рабочим узлам машины. Для передачи вращения применяются вариаторные ремни. Область применения вариаторов – сельскохозяйственная техника и промышленное оборудование. При этом ремни вариаторные применяемые в той и другой области имеют принципиальные различия и не могут заменять друг друга. К вариаторным ремням предъявляют следующие требования:

Вариатор служит для бесступенчатого регулирования скорости вращения, передаваемой от двигателя к рабочим узлам машины. Для передачи вращения применяются вариаторные ремни. Область применения вариаторов – сельскохозяйственная техника и промышленное оборудование. При этом ремни вариаторные применяемые в той и другой области имеют принципиальные различия и не могут заменять друг друга. К вариаторным ремням предъявляют следующие требования:

-

обеспечение плавности и равномерности хода; -

стабильная длина; -

большая жесткость в поперечном направлении и высокая гибкость; -

высокая нагрузочная способность при передаче различных мощностей; -

высокая прочность на разрыв; -

износостойкость и долговечность; -

влаго-, маслостойкость; -

диапазон рабочих температур от -30°C до +80°C.

В качестве вариаторного ремня может использоваться клиновой ремень или зубчатый. Вариаторные ремни с зубьями могут работать в повышенном температурном режиме, а также использоваться при работе с ведомыми шкивами малых диаметров. Зубчатый ремень вариатора обеспечивает высокий КПД устройства, экономичность и безотказную работу в течение длительного периода эксплуатации.

Вариаторные ремни с зубьями могут работать в повышенном температурном режиме, а также использоваться при работе с ведомыми шкивами малых диаметров. Зубчатый ремень вариатора обеспечивает высокий КПД устройства, экономичность и безотказную работу в течение длительного периода эксплуатации.

Таким образом, зубчатые ремни являются хорошей альтернативой в случаях, когда использование клинового ремня (ГОСТ 5813-93) или другого типа ременной передачи нецелесообразно. Явные преимущества, которые демонстрирует передача при помощи зубчатых ремней, делает их незаменимыми во многих механизмах как промышленного, так и бытового назначения.

Предыдущая статья

Следующая статья

Вас может заинтересовать

11.07.2022

Уважаемые клиенты и партнёры! Приглашаем Вас посет…

Возврат к списку

Новости

11.07.2022

Уважаемые клиенты и партнёры! Приглашаем Вас посетить наше сообщество ВКонтакте

Зубчатые, ременные и цепные передачи

Зубчатые, ременные и цепные передачи

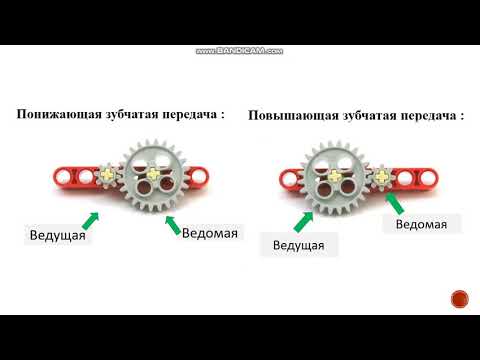

В различных механизмах погрузочно-разгрузочных машин применяются открытые и закрытые зубчатые передачи. При техническом обслуживании этих передач проверяется величина износа рабочих поверхностей, отсутствие трещин, сколов и поломок зубьев, обращается внимание на нарушение правильности зацепления колес и шестерен (отсутствие недопустимых боковых и радиальных зазоров, торцового биения, смещения валов, т. е. нарушение их параллельности или перпендикулярности), контролируется наличие смазочного материала на поверхностях трения. Признаком нормальной работы зубчатого зацепления является плавная передача вращающего момента, сопровождающаяся однообразным умеренным шумом. Нарушения в работе зубчатых передач, как правило, связаны с изменением характера шума и отсутствием плавности вращения ведущего и ведомого валов.

При техническом обслуживании этих передач проверяется величина износа рабочих поверхностей, отсутствие трещин, сколов и поломок зубьев, обращается внимание на нарушение правильности зацепления колес и шестерен (отсутствие недопустимых боковых и радиальных зазоров, торцового биения, смещения валов, т. е. нарушение их параллельности или перпендикулярности), контролируется наличие смазочного материала на поверхностях трения. Признаком нормальной работы зубчатого зацепления является плавная передача вращающего момента, сопровождающаяся однообразным умеренным шумом. Нарушения в работе зубчатых передач, как правило, связаны с изменением характера шума и отсутствием плавности вращения ведущего и ведомого валов.

Разность между теоретической толщиной зуба и полученной в результате замера штангензубомером равна абсолютной величине износа. На основании сравнения фактической величины износа зубьев с предельно допустимым значением устанавливают возможность дальнейшей эксплуатации передачи.

Долговечность работы передачи и интенсивность изнашивания зубьев в значительной мере определяются положением валов относительно друг друга.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 13. Схема проверки положения валов:

а — перпендикулярности; б — параллельности

Перпендикулярность валов для конической зубчатой передачи проверяется рейсмусом и струной, закрепленной на одном из валов и вытянутой параллельно другому валу (рис. 13, а), а параллельность ведущего и ведомого валов —штангенциркулем или штихмасом (рис. 13, б).

При нормальном положении валов радиальный зазор, измеренный между верхней кромкой головки шестерни и основанием впадины колеса, должен составлять около 0,2 модуля.

Боковой зазор в зацеплении определяют при помощи мягкой проволоки или пластинки. Проволоку или пластинку закладывают между рабочими поверхностями зубьев шестерни и колеса, после чего последние проворачивают. Толщина деформированной проволоки или пластинки в месте контакта с рабочими поверхностями зубьев (в месте наибольшего сжатия) будет равна боковому зазору.

Толщина деформированной проволоки или пластинки в месте контакта с рабочими поверхностями зубьев (в месте наибольшего сжатия) будет равна боковому зазору.

Боковой зазор между зубьями новых шестерен и колес при окружной скорости более 2 м/с в зависимости от модуля и суммы чисел зубьев составляет: верхний предел —0,4—1,2 мм; нижний предел —0,15—0,8 мм.

На открытые зубчатые передачи, как правило, наносят консистентные смазочные материалы. Перед смазкой необходимо очистить передачу от пыли, грязи и продуктов изнашивания.

Тихоходные открытые зубчатые передачи поливают жидкими маслами в процессе работы.

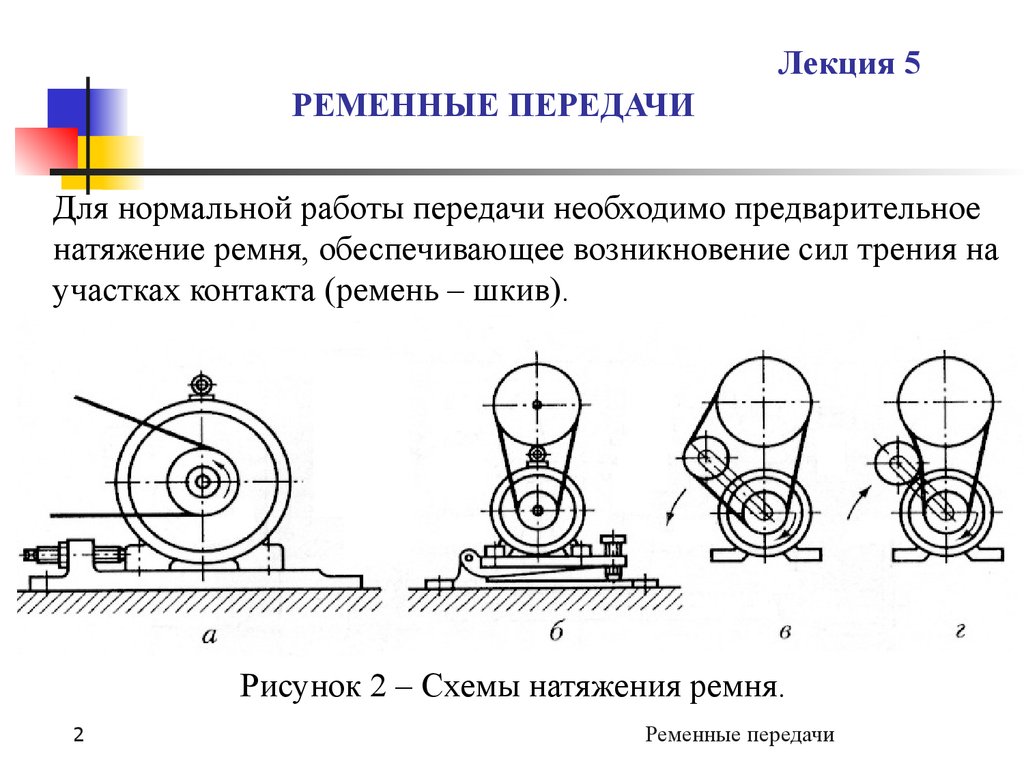

В закрытых зубчатых передачах смазка производится разбрызгиванием масла. При работе передачи в ванну погружается зубчатое колесо, а шэстерня смазывается от колеса. Вместимость ванны редуктора при одноступенчатой передаче обычно равна 0,18—0,37 л/кВт. При техническом обслуживании производится контроль уровня масла и доливка его, а также замена масла по мере необходимости с промывкой корпуса ванны. Эксплуатация ременных передач должна производиться в соответствии с установленными требованиями. Профили ремней и канавок необходимо содержать в таком состоянии, чтобы осуществлялся контакт только между боковыми поверхностями ремней и боковыми гранями канавок шкивов.

Эксплуатация ременных передач должна производиться в соответствии с установленными требованиями. Профили ремней и канавок необходимо содержать в таком состоянии, чтобы осуществлялся контакт только между боковыми поверхностями ремней и боковыми гранями канавок шкивов.

Недостаточное натяжение снижает эффективность работы передачи, уменьшая передаточное отношение, а повышенное приводит к сокращению срока службы ремней, увеличению нагрузок на валы и опоры.

Допстимые значения общего натяжения ремня, которые должны соблюдаться в эксплуатации, приведены в табл. 5.

При проверке натяжения ремня определяется усилие, необходимое для смещения ветви ремня на f = 1,55 мм на каждые 100 мм межцентрового расстояния.

При техническом обслуживании канавки шкивов очищают от грязи. Попадание в канавки смазочного материала не допускается. Рабочие канавки шкивов не должны закрашиваться краской.

Валы ременных передач должны располагаться параллельно, а канавки — одна против другой. Допускаемая непараллельность валов не более 1 мм на 100 мм длины, а допуск на смещение канавок — не более 2 мм на 1 м межцентрового расстояния. При межцентровом расстоянии свыше 1 м допуск можно увеличить не более чем на 0,2 мм на каждые 100 мм межцентрового расстояния.

Допускаемая непараллельность валов не более 1 мм на 100 мм длины, а допуск на смещение канавок — не более 2 мм на 1 м межцентрового расстояния. При межцентровом расстоянии свыше 1 м допуск можно увеличить не более чем на 0,2 мм на каждые 100 мм межцентрового расстояния.

Таблица 5

Нормальная работа цепных передач может нарушаться вследствие износа звездочек, шарниров и отверстий, вызывая ослабление и провисание цепи. Слабое натяжение цепи приводит к возникновению ударных нагрузок, не обеспечивает плавности частоты вращения валов при пусках и остановках двигателей, повышает интенсивность изнашивания. Вместе с тем увеличение натяжения цепи отрицательно влияет на долговечность деталей передачи, так как в опорах валов имеют место повышенные нагрузки.

Рис. 15. Схема измерения шага цепи

Длительность эксплуатации цепей до замены определяется сроком, в течение которого достигается предельное состояние звеньев цепей. Роликовые цепи заменяют, если разрушены или деформированы детали, имеются трещины, выкрашивание металла, нарушена прочность соединений валиков или втулок в пластинах, подвижность шарниров, а также если увеличение среднего шага звеньев цепей против номинальных размеров превысило допустимую величину.

При определении среднего шага цепи измеряется длина звеньев цепи (рис. 15) с учетом зазора, имеющегося между крайними роликами и втулками на измеряемом участке цепи. Для этого крайние ролики смещаются в одну сторону при помощи специального клина и подвижной губки штангенциркуля.

Сравнение полученной величины с допустимым значением предельной длины позволяет принять решение о возможности дальнейшей эксплуатации или о необходимости замены цепи.

Степень натяжения цепи определяют измерением провисания ее холостой ветви. К звездочкам одновременно прикладывают рейку и в месте наибольшего провисания ветви замеряют линейкой расстояние от рейки до цепи. Стрела провисания не должна превышать 0,02 величины межцентрового расстояния для передач с углом наклона менее 30° и 0,002— 0,006 —для передач с углом наклона более 30°. Смазка цепных передач уменьшает их изнашивание, смягчает ударные нагрузки. При техническом обслуживании закрытых зубчатых .передач проверяют уровень масла и при необходимости доливают. Масляные ванны закрытых цепных передач необходимо периодически очищать от осадка и пополнять свежим маслом.

Масляные ванны закрытых цепных передач необходимо периодически очищать от осадка и пополнять свежим маслом.

В различных механизмах погрузочно-разгрузочных машин применяются открытые и закрытые передачи. При техническом обслуживании этих передач проверяют износ рабочих поверхностей, отсутствие трещин, сколов и поломок зубьев, обращают внимание на нарушение правильности зацепления колес и шестерен (отсутствие недопустимых боковых и радиальных зазоров, торцового биения), контролируют наличие смазочного материала на поверхности трения. Признаком нормальной работы зубчатого зацепления является плавная передача крутящего момента, сопровождающаяся однообразным умеренным шумом. Нарушения в работе зубчатых передач, как правило, связаны с изменением характера шума и отсутствием плавности вращения ведущего и ведомого валов.

Разность между расчетной толщиной зуба и полученной в результате замера штангензубомером равна абсолютному износу. На основании сравнения фактического износа зубьев с предельным значением устанавливают возможность дальнейшей эксплуатации передачи.

При проведении технического обслуживания зубчатых передач обращается внимание на торцовое биение и радиальный зазор, которые контролируют индикаторами. Радиальный зазор зубчатых передач должен быть равен 0,2 их модуля. Для зубчатых колес диаметром до 300 мм торцовое биение не должно превышать ±0,2 мм, для колес диаметром 300—600 мм — ±0,3 мм, а для колес большего диаметра — ±0,5 мм.

Боковой зазор в зацеплении определяют при помощи мягкой проволоки или свинцовой пластинки. Проволоку или пластинку закладывают между рабочими поверхностями зубьев шестерни и колеса, после чего последние проворачивают. Толщина деформированной закладки в месте контакта с рабочими поверхностями зубьев (в месте максимального сжатия) численно равна боковому зазору.

Допустимые значения бокового зазора для цилиндрических и конических зубчатых передач с термически обработанными или шлифованными зубьями зависят от модуля. При модуле, равном 2 мм, боковой зазор должен находиться в пределах 0,12—0,15 мм, при модуле 2,5 мм — 0,15—0,18 мм, а при модуле 3 и 4 мм — соответственно 0,18—0,24 и 0,24—0,3 мм и т. д. Изменение бокового зазора достигается за счет регулирования межцентрового расстояния.

д. Изменение бокового зазора достигается за счет регулирования межцентрового расстояния.

Для определения правильности зацепления зубчатых передач после их разборки и последующей сборки используют краску, нанесенную на несколько зубьев. Не дожидаясь высыхания краски, валы передачи проворачивают на три-четыре оборота. На основании полученных отпечатков судят о правильности работы зацепления. При нормально отрегулированном зацеплении пятно контакта должно располагаться примерно в средней части зуба по высоте, занимая по длине зуба не менее 70—80 %. Форма пятна близка к вытянутому эллипсу.

Регулирование зубчатых передач главным образом заключается в изменении числа прокладок в подшипниках. Уменьшают зазор, увеличенный вследствие износа, постепенным удалением числа прокладок до тех пор, пока свинцовая пластинка или мягкая проволока при проворачивании валов не будет полностью или почти полностью перерезаться гранью вершины зуба. Затем под оба подшипника вала цилиндрической зубчатой передачи или под неупорный подшипник конической передачи ставят такое число прокладок, которое в сумме соответствует требуемому зазору. Из-под упорного подшипника конической передачи следует такое число прокладок удалить. После этого крышки подшипников фиксируют.

Из-под упорного подшипника конической передачи следует такое число прокладок удалить. После этого крышки подшипников фиксируют.

Открытые зубчатые передачи смазывают пластичным смазочным материалов. После удаления старого материала и очистки от пыли, грязи и продуктов износа с помощью деревянной лопатки наносят свежий смазочный материал. Тихоходные открытые зубчатые передачи смазывают жидким смазочным материалом посредством полива в процессе работы.

Закрытые зубчатые передачи смазывают при помощи разбрызгивания масла. В период работы передачи в ванну погружают зубчатое колесо, а шестерня смазывается от колеса. При техническом обслуживании производится контроль уровня смазочного материала, доливка его, а также замена масла по мере необходимости с промывкой корпуса ванны.

Техническое обслуживание ременных передач должно производиться в соответствии с требованиями государственных стандартов. При этом в процессе эксплуатации передач контакт клиновых ремней в канавках шкивов должен осуществляться только между боковыми поверхностями ремней и боковыми гранями канавок шкивов. При смене ремни следует надевать на шкивы вручную в ненапряженном состоянии без применения каких-либо инструментов.

При смене ремни следует надевать на шкивы вручную в ненапряженном состоянии без применения каких-либо инструментов.

Расположение валов шкивов ременной передачи должно быть параллельным, а канавок — друг против друга. В эксплуатации допускается непараллельность валов из расчета не более 1 мм на 100 мм длины. Осевое смещение канавок шкивов не должно превышать 2 мм на 1 м межосевого расстояния и увеличивается не более чем на 0,2 мм на каждые 100 мм межосевого расстояния свыше 1 м.

При работе передачи канавки должны очищаться от грязи, на них не должны попадать смазочные материалы, растворители и другие вещества. Закрашивание канавок краской не допускается.

В процессе эксплуатации необходимо контролировать и регулировать натяжение ремней, особенно в первые 48 ч работы.

Для одноковшового погрузчика ТО-18 нормальное натяжение ремня привода компрессора должно быть таким, чтобы прогиб ремня от усилия в 4 кг составлял 11 мм, а предельные значения этого показателя 8 и 14 мм.

В случае выхода из строя одного из ремней комплекта заменяется весь комплект. Использование новых ремней с бывшими в употреблении недопустимо. Ремни, бывшие в эксплуатации, подбираются отдельными комплектами.

Нарушение нормальной работы цепных передач наступает вследствие износа звездочек, шарниров и отверстий, вызывая ослабление и провисание цепей. Недостаточное натяжение цепей приводит к возникновению ударных нагрузок, не обеспечивает плавности вращения валов при пусках и остановках двигателей, повышает интенсивность изнашивания. Однако увеличенное натяжение цепи отрицательно влияет на долговечность деталей передачи, так как в опорах валов имеют место повышенные нагрузки.

При выполнении технического обслуживания в цепных передачах проверяют стрелу прогиба ненатянутой ветви цепи, параллельность валов, положение звездочек и степень износа их звеньев. Измерение стрелы прогиба производится в средней части ненатянутой ветви обычной линейкой. Изменение прогиба для горизонтальных цепных передач не должно превышать 2% межосевого расстояния, для наклонных цепных передач в 45° — до 1%, а соответственно для цепных передач с наклоном ветви в 60° и вертикальных — 0,4 и 0,2%.

Рис. 8. Замер натяжения ремня

Положение звездочек определяют с помощью жестких линеек или туго натянутых струн. Отклонение в совпадении плоскостей звездочек передачи не должно быть более ±0,5 мм.

При определении среднего шага цепи измеряется длина десяти звеньев цепи (рис. 9) с учетом зазора, имеющегося между крайними роликами и втулками на измеряемом участке цепи. Для этого крайние ролики смещаются в одну сторону при помощи специального клина и подвижной губки штангенциркуля.

Сравнение полученного значения с допустимой длиной позволяет принять решение о возможности дальнейшей эксплуатации или необходимости замены цепи.

Рис. 9. Измерение шага цепи

Серия EVO-9S | Ременные передачи, ООО

Вот оно. Это тот. EVO-9S, самый популярный комплект ременного привода. Все хотят этот комплект ременного привода. Более 50 000 таких комплектов находятся на улицах. Самый чистый и гладкий из всех ременных приводов, этот малыш шириной 3 дюйма уже несколько десятилетий мурлычет по дорогам всего мира!

Назовите страну, и этот диск, вероятно, был там! Назовите производителя велосипедов, и они использовали его. Если у вас мотоцикл в стиле Softail® от 1990 – 2006 г. это самый доступный и долговечный ременный привод для вас. У вас тоже может быть набор, который используется в большинстве наборов «Собери свой собственный велосипед» и используется по сей день.

Если у вас мотоцикл в стиле Softail® от 1990 – 2006 г. это самый доступный и долговечный ременный привод для вас. У вас тоже может быть набор, который используется в большинстве наборов «Собери свой собственный велосипед» и используется по сей день.

EVO-9S

В комплект зубчатой боковой защиты с двойным куполом входит передний шкив с 47 зубьями, задняя корзина с 72 зубьями и ремень шириной 141 на 3 дюйма. Наряду с нашими знаменитыми пластинами сцепления из арамида, одобренными клиентами, и самой известной куполообразной нажимной пластиной, эта нажимная пластина может использовать 6, 8, 9или 12 винтовых пружин для удовлетворения ваших потребностей в мощности. Вы регулируете тягу и давление сцепления количеством установленных пружин.

Хотите выглядеть как Хот-Род? Снимите куполообразные крышки шкивов, и у вас будет вид Bad Boy. Эта плита двигателя начинается с 40-фунтового куска заготовки 6061-T6, затем мы добились своего. Добавьте некоторые из наших любимых компонентов и БУМ! оно оживает.

Комплект привода для серии EVO-9S

| ОПИСАНИЕ | BDL НОМЕР АРТ. | |

|---|---|---|

Комплект привода для серии EVO-9S | ||

| A | Задняя корзина | 72-3E |

| B | Передний шкив с 47 зубьями | 47-OFP |

| C | Резиновый ремень HTD 3 дюйма | BDL-141-3 |

| D | Ступица сцепления | EV-180 |

| Е | Полный комплект сцепления (включая волокна и стали) | ERCPS-100 |

| F | Прижимная пластина пружины | EPP-100 |

| G | Гайка втулки с уплотнением (БОЛЬШЕ НЕ ПРОДАЕТСЯ) | HNS-100 |

| H | Регулировочный винт и гайка ступицы сцепления | CDAS-100A |

| I | Болты с буртиком Набор из 6 шт. | ESB-100 |

| J | Набор сменных цилиндрических пружин из 6 шт. | ЭКС-100 |

| K | Гайка и шайба переднего шкива | FHN-2, WA-3 |

| L | Комплект крепежа для EVO-9S | HK-9 |

| M | Пластина мотора Softail | MP-9 |

| МБ | Подшипник пластины двигателя | МПБ-9 |

| N | Корпус стартера | SH-9A |

| O | Боковая пластина | СП-9 |

| P | Крышки купола | MD-100 |

| R | Масляный фильтр (Fram Filter PH6022) (для EVO-9SF) | Н/Д |

Ступица EV-180

| Описание | Артикул BDL № | |

|---|---|---|

Ступица EV-180 | ||

| D | Внутренняя втулка | EV-180 |

| D1 | Ступенчатая шайба и винты | ESW-1 |

| D2 | С-образный зажим для задней стороны ступицы | CC-158 |

Передний шкив 47-OFP

| Описание | Артикул BDL № | |

|---|---|---|

Передний шкив 47-OFP | ||

| B | Передний шкив 47 Зуб 3 дюйма | 47-OFP |

| В1 | Стандартная вставка (в комплекте) | IN-STD |

Задняя корзина 72-3E

| ОПИСАНИЕ | BDL НОМЕР АРТ. | |

|---|---|---|

72-3E Задняя корзина | ||

| A | Задняя корзина (включает все указанные ниже детали) | 72-3E |

| A1 | Зубчатый венец стартера | SG-2 |

| А2 | Приводные собачки (набор из 12 шт.) | EVRD-1 |

| A3 | Подшипник ступицы | EHB-100 |

Ременные передачи и типы ремней

Ременная передача является одним из самых популярных способов передачи энергии, помимо зубчатых передач, цепных передач, муфт валов и ходовых винтов. Использование этих высокоэффективных механических приводов растет с каждым годом.

Благодаря многочисленным достижениям в технологии ремней, теперь они способны удовлетворить требования высокой мощности, будучи при этом чрезвычайно безопасными, эффективными и долговечными. В этой статье мы подробно рассмотрим различные типы современных ременных приводов и типы ремней.

Что такое ременная передача?

Ременная передача представляет собой фрикционный привод, который передает мощность между двумя или более валами с помощью шкивов и эластичного ремня. В большинстве случаев он приводится в действие трением, но может быть и принудительным приводом. Он может работать в широком диапазоне скоростей и потребляемой мощности. Он также очень эффективен.

Что касается стоимости, ременная передача значительно дешевле, чем зубчатая и цепная. Установка и обслуживание дешевле. Шкивы или шкивы ременного привода изнашиваются незначительно по сравнению со звездочками цепного привода при длительном использовании.

В отличие от большинства цепных и зубчатых приводов, ременный привод может выдерживать некоторую степень смещения. Однако правильное выравнивание увеличивает срок службы. Чрезмерная несоосность является причиной таких проблем, как неправильное прохождение ремня, неравномерный износ шкива, шумная работа и износ краев ремня. Интенсивность этих проблем прямо пропорциональна ширине пояса.

Интенсивность этих проблем прямо пропорциональна ширине пояса.

Отклонение ремня относится к способности ремня располагаться по центру шкива и не смещаться ни в одну из сторон во время работы. Шкивы с утолщением могут облегчить проблемы со смещением ремня.

Также стоит отметить, что ременная передача обычно снижает скорость вращения вала. По этой причине ведущий шкив обычно меньше ведомого шкива. Это обеспечивает больший угол охвата ведомого шкива, что полезно для фрикционных приводов. Конструкторы также могут использовать натяжной ролик для увеличения угла охвата и поддержания рекомендуемого натяжения ремня.

Натяжение и провисание ремня

Ремень подвергается натяжению, когда его натягивает ведущий шкив. Это натяжение ремня, в дополнение к статическому натяжению ремня, отвечает за передачу механической силы. Высокое натяжение ремня предотвращает накопление тепла, проскальзывание и проблемы с выравниванием, поскольку относительное движение между ремнем и шкивами практически отсутствует.

С другой стороны, ведущий шкив отталкивает ремень в сторону ведомого шкива. Это приводит к провисанию ремня. Таким образом, ременная передача создает в ремне переменные нагрузки. Если эти нагрузки не учитывать в процессе проектирования, может произойти преждевременный выход ремня из строя. Усталость является причиной большего количества отказов ремня, чем любая другая проблема.

Провисшую сторону легко отличить от натянутой. Какая бы сторона ремня ни подходила к ведущему шкиву, она находится под натяжением. Другая сторона — слабая сторона.

Типы ременных передач

Как обсуждалось выше, современные ременные передачи способны работать в широком диапазоне скоростей и потребностей в передаче мощности. Это побудило к дальнейшим исследованиям и разработкам, предоставив нам множество различных конструкций ременных приводов. Все инженеры должны быть знакомы с различными типами, чтобы облегчить осознанный выбор при выборе ременного привода для своего применения.

Мы можем разделить ременные приводы на семь основных типов, а именно:

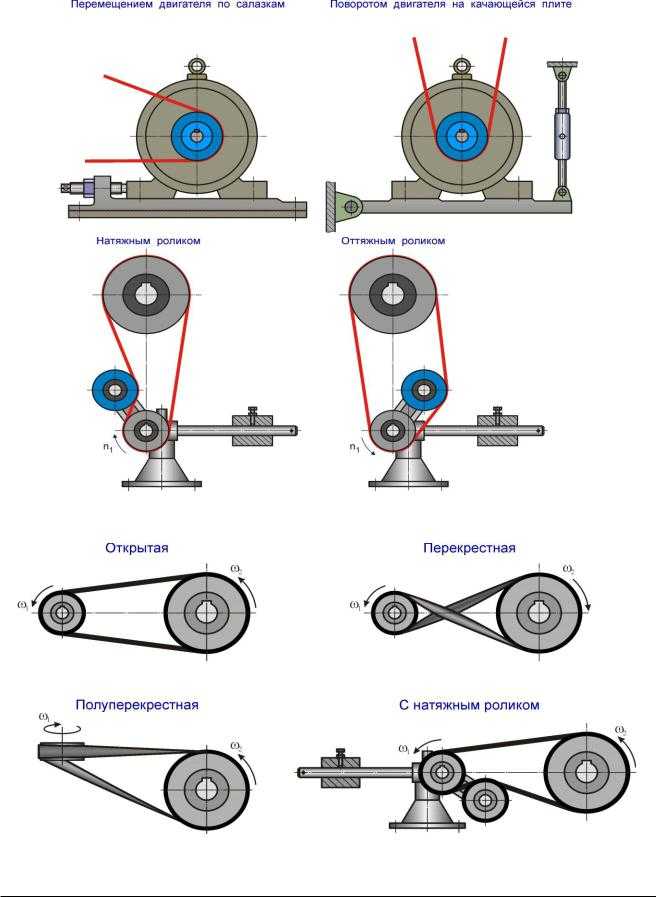

- Открытый ременный привод

- Замкнутый или перекрестный ременный привод

- Быстрый и свободный конический шкив

- Шкив со ступенчатым конусом

- Привод опорного шкива

- Четвертьоборотный ременный привод

- Составной ременный привод

Открытый ременный привод

Это самый простой тип ременного привода, в котором два или более шкивов соединены ремнем, обернутым вокруг них. Когда мощность подается на ведущий вал, он вращает ведущий шкив. Ремень движется вместе с ним и вращает один или несколько ведомых шкивов.

В открытом ременном приводе оба шкива вращаются в одном направлении. При горизонтальном расположении шкивов натянутая сторона ремня находится внизу, а провисшая сторона — вверху, что увеличивает угол контакта ремня со шкивами.

Перекрестно-ременная передача

Этот тип привода используется, когда два шкива должны вращаться в противоположных направлениях или требуется больший угол охвата для передачи мощности. В перекрестной ременной передаче (также известной как витая или закрытая ременная передача) после прохождения через верхнюю часть ведомого шкива ремень контактирует с ведущим шкивом снизу. Таким образом, форма ремня напоминает цифру 8.

В перекрестной ременной передаче (также известной как витая или закрытая ременная передача) после прохождения через верхнюю часть ведомого шкива ремень контактирует с ведущим шкивом снизу. Таким образом, форма ремня напоминает цифру 8.

Между двумя шкивами ремень соприкасается сам с собой, и из-за трения ремень изнашивается. Этого можно избежать, разместив шкивы на максимально допустимом расстоянии и запустив систему на малых скоростях.

Привод с перекрестным ремнем может передавать большую мощность при тех же размерах шкива и межосевом расстоянии, поскольку угол контакта больше. Однако требуется более длинный ремень, о чем свидетельствует его перекрестное расположение.

Шкив со ступенчатым конусом

В этом типе ременной передачи используется ведомый шкив различных диаметров. Поскольку шкив напоминает ступенчатый конус, он известен как привод шкива со ступенчатым конусом.

Этот привод используется, когда ведомый вал должен вращаться с разными скоростями. Скорость ведомого вала может быть увеличена или уменьшена за счет смещения ремня на меньший или больший диаметр шага на шкиве соответственно.

Скорость ведомого вала может быть увеличена или уменьшена за счет смещения ремня на меньший или больший диаметр шага на шкиве соответственно.

Обычно этот тип привода применяется на токарных и сверлильных станках. Ступенчатый конический шкив позволяет использовать один и тот же приводной двигатель для получения различных выходных скоростей.

Быстрый и свободный конический шкив

Как следует из названия, этот привод состоит из двух шкивов – быстрого и свободного. Оба этих шкива установлены на ведомом валу.

Быстрый шкив соединен шпонкой с ведомым валом, поэтому он вращается с той же скоростью, что и вал. Свободный шкив установлен без шпонки, поэтому он свободно вращается относительно вала. Этот шкив не способен передавать мощность.

Для удержания ослабленного шкива на месте используется бронзовая или чугунная втулка с буртиком на одном конце. Это предотвращает любые осевые перемещения. Диаметр свободного шкива меньше диаметра быстрого шкива, что позволяет ремню провисать.

Этот привод обеспечивает немедленный пуск и останов ведомого вала без изменения скорости ведущего вала. Когда необходимо передать мощность, ремень смещается со свободного шкива на быстрый шкив, а когда его необходимо остановить, ремень смещается обратно на свободный шкив.

Быстрые и свободные приводы с коническими шкивами находят применение в тех случаях, когда один линейный вал приводит в действие несколько ведомых валов. Переключение на незакрепленный шкив останавливает передачу мощности без необходимости остановки ведущего вала, который может одновременно приводить в действие другие валы.

Натяжной шкив

Размеры меньшего шкива определяют максимальное усилие, которое может передать система ременного привода. Но что, если оба шкива маленькие? Меньшие шкивы приводят к меньшей площади контакта между поверхностью ремня и шкивом. Если диаметр шкива слишком мал для полноценного контакта с поверхностью ремня, мощность передачи снижается.

В качестве альтернативы, если требуется, чтобы шкивы располагались очень близко друг к другу, угол охвата меньшего шкива уменьшается. Это ограничивает его пропускную способность.

Это ограничивает его пропускную способность.

Решением для вышеупомянутых случаев является использование опорного колеса или натяжного ролика. В механических системах опорное колесо относится к элементу машины, который управляет или направляет другой элемент.

Натяжной ролик устанавливается на провисшей стороне ремня. Они улучшают работу ременного привода, так как снижают вибрацию, поддерживая ремень.

Промежуточные шкивы могут увеличить угол охвата для меньших шкивов, в конечном итоге увеличивая площадь поверхности между приводным ремнем и шкивом.

Четвертьоборотный ременный привод

Большинство ременных приводов могут работать только с параллельными валами. Но так может быть не всегда. В ситуациях, когда вращающиеся валы находятся под прямым углом, мы можем использовать четвертьоборотные ременные передачи.

Четвертьоборотные ременные приводы (также известные как прямоугольные ременные приводы) имеют ремень, который проходит вокруг двух перпендикулярных валов после поворота на четверть оборота. Чтобы ремень оставался на месте, ширина шкива должна быть как минимум на 40 % шире поперечного сечения ремня.

Чтобы ремень оставался на месте, ширина шкива должна быть как минимум на 40 % шире поперечного сечения ремня.

В некоторых случаях используются направляющие или натяжные шкивы, чтобы улучшить прохождение ремня и предотвратить его соскальзывание.

Составной ременный привод

Обычно ременные приводы применяются для снижения скорости вращения вала. Это одна из причин, по которой большинство ременных приводов передают движение от меньшего шкива к большему шкиву. Но иногда передаточное число, достигаемое одним набором шкивов, может оказаться недостаточным. В таких случаях конструкторы могут выбрать составные ременные передачи, поскольку они позволяют достичь более высоких передаточных чисел.

Составной ременный привод состоит из более чем двух валов с несколькими шкивами, соединенными шпонкой по крайней мере с одним из валов. Ведущий шкив передает мощность от одного вала к другому через несколько валов.

Эта установка улучшает передаточное отношение, не требуя большего ведомого шкива или слишком большого дополнительного пространства.

Типы ремней

Как и в случае с ременными приводами, конструкции ремней также были адаптированы для различных применений. Каждый из них предлагает различные преимущества по сравнению с другими в определенных ситуациях. Мы рассмотрим пять самых популярных типов ремней, используемых сегодня в ременных передачах. Вот эти пять типов:

- Круглый ремень

- Плоский ремень

- Клиновой ремень

- Зубчатый ремень

- Звено ремня

Круглый ремень

Круглые ремни имеют круглое поперечное сечение и входят в U-образные или V-образные канавки на шкиве. Они также известны как бесконечные приводные, бесконечные круглые и кольцевые ремни.

Круглые ремни используются для управления движением, а также для передачи энергии. Эти ремни находят применение в линейных валах, промышленных конвейерах, упаковочном оборудовании, фотокопировальных машинах, принтерах и т. д.

В тех случаях, когда ремни должны сильно скручиваться и вращаться, контактируя при этом с несколькими шкивами, очень подходят круглые ремни. Благодаря своей природе эти ремни могут передавать мощность и обеспечивать трение с любой части своей круглой поверхности.

Благодаря своей природе эти ремни могут передавать мощность и обеспечивать трение с любой части своей круглой поверхности.

Другие преимущества круглых ремней:

- Доступны различные размеры, цвета и текстуры

- Без потертостей

- Экономичный

- Прочный и долговечный

- Легко чистится

- Подходит для шкивов различной формы

- Не оставляет следов

- Может быть усилен для большей прочности

- Такие характеристики, как устойчивость к истиранию и ультрафиолетовому излучению, могут быть улучшены при необходимости

Плоский ремень

Плоские ремни являются одним из наиболее распространенных типов промышленных ремней. Эти ремни имеют прямоугольное поперечное сечение и во время работы опираются на плоские шкивы. Они передают мощность с одной или обеих сторон в зависимости от конструкции. Плоские ремни находят применение во многих промышленных машинах, таких как компрессоры, сепараторы, вентиляторы, ленточные конвейеры, лесопилки, водяные насосы и станки, такие как шлифовальные машины.

Кожаный ремень изначально использовался для плоских ремней. Но со временем, с открытием новых материалов, таких как каучук и синтетические полимеры, использование кожаных ремней несколько уменьшилось.

Плоские ремни лучше всего работают с выпуклыми или коническими шкивами.

Отличительные особенности плоских ремней:

- Плоский ремень может передавать большую мощность при высоких скоростях

- Работа с низким уровнем шума

- Высокая эффективность (до 98%)

- Малые потери при изгибе из-за малого поперечного сечения изгиба

- Высокая гибкость

- Нет необходимости в канавках

- Долгий срок службы, так как они достаточно хорошо справляются с пылью и грязью

- Может быть усилен для большей прочности

Клиновой ремень

Плоские ремни не подходят для случаев, когда межосевое расстояние между шкивами мало. В таких областях их в значительной степени заменили клиновые ремни. Фактически, клиновые ремни являются наиболее распространенными ремнями типа , используемыми сегодня.

Фактически, клиновые ремни являются наиболее распространенными ремнями типа , используемыми сегодня.

Клиновой ремень имеет трапециевидное (V-образное) поперечное сечение, которое входит в аналогичную канавку на шкивах и шкивах. Поскольку клиноременные приводы имеют большую площадь контакта между шкивом и секцией ремня (нижняя часть + 2 стороны), они могут передавать большую мощность при тех же размерах.

Клиновые ремни находят применение в различных станках, таких как токарные станки, дрели, фрезерные станки и электроинструменты. Они также широко используются в непромышленных приложениях.

Для более полного понимания клиновых ремней существует два особых типа, которые требуют дальнейшего пояснения. Это шестигранные ремни и крафтбанды.

Шестигранный ремень — это то, что мы получили бы, если бы склеили верхнюю поверхность двух клиновых ремней. В результате получается ремень шестиугольной формы, который может вклиниваться в шкивы с обеих сторон. Другое подходящее название шестигранного ремня — двойной клиновой ремень. Они идеально подходят для приложений с одним или несколькими обратными изгибами.

Другое подходящее название шестигранного ремня — двойной клиновой ремень. Они идеально подходят для приложений с одним или несколькими обратными изгибами.

Kraftbands — это особый тип клинового ремня, который выглядит так, как будто несколько клиновых ремней соединены друг с другом верхними краями. Он может работать как несколько ремней в одном, увеличивая площадь контакта для передачи мощности. До пяти клиновых ремней могут соединяться в одну крафт-ленту.

Некоторые важные особенности клиновых ремней:

- Доступны в широком диапазоне размеров, прочности и материалов

- Высокая мощность передачи при высоких скоростях ленты

- Низкая стоимость

- Простая установка

- Компактное расположение

- Может сочетаться со шкивами с несколькими канавками для получения многих эксплуатационных преимуществ

- Более низкая эффективность, чем у плоских ремней, из-за эффекта заклинивания шкивов.

Зубчатый ремень

Хотя плоские, круглые и клиновые ремни превосходно передают движение, они имеют некоторые ограничения. Например, ни в одном из них нельзя устранить проскальзывание ремня. В приложениях, где отсутствие проскальзывания является требованием , мы должны использовать зубчатые ремни .

Например, ни в одном из них нельзя устранить проскальзывание ремня. В приложениях, где отсутствие проскальзывания является требованием , мы должны использовать зубчатые ремни .

Зубчатый ремень — это ремень с принудительной передачей, которому не требуется трение для передачи мощности. Он передает усилие через зубья, аналогичные цепным или зубчатым передачам, но с гораздо более низким уровнем шума и без необходимости чрезмерной смазки.

Ремни имеют зубья на зацепляющей стороне ремня. Эти зубья входят в соответствующие канавки, выточенные на шкиве. Зубчатые ремни вообще не проскальзывают и используются в тех случаях, когда соблюдение точного времени и положения имеет решающее значение. В результате эти ремни также известны как зубчатые ремни или синхронные ремни. Они обычно используются в автомобильных и мотоциклетных двигателях для привода распределительных валов.

Звено ремня

youtube.com/embed/QLkHa257vmw?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=0&enablejsapi=1″ frameborder=»0″ sandbox=»allow-scripts allow-same-origin allow-presentation allow-popups allow-popups-to-escape-sandbox» scrolling=»no» src=»https://www.youtube.com/embed/QLkHa257vmw?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=1&enablejsapi=1″ title=»Link Belt Installation»/>

Установка звена ремня

Звеньевой ремень — это особый тип ремня, состоящий из множества отдельных звеньев. Эти звенья можно прикреплять и отсоединять по мере необходимости, чтобы изменить длину ремня. Звенья обычно изготавливаются из полиуретана и армируются многослойной тканой полиэфирной тканью.

Звенья ремней аналогичны бесконечным ремням и не требуют специальных шкивов для работы. Они имеют такие же показатели мощности и скорости, как и бесконечные ремни аналогичного размера. Их легко и быстро установить, так как машину не нужно разбирать.

Их легко и быстро установить, так как машину не нужно разбирать.

Ремни со звеньями дороже, чем другие альтернативы, что может ограничивать их использование в условиях ограниченного бюджета. Тем не менее, они предлагают отличные характеристики гашения вибрации и могут противостоять факторам окружающей среды намного лучше, чем резиновые ремни.

Выбор ременного привода

Чтобы выбрать правильный ремень для правильного применения, необходимо учитывать множество факторов. Эти факторы помогают нам определить характеристики ремня и шкива, необходимые для конструкции ременного привода. Некоторые из этих важных факторов:

- Требования к силовой передаче

- Разделение вала

- Среда обслуживания

- Ограничения по пространству

- Тип ведомой нагрузки

- Передаточное число

Требования к передаче мощности

Ремни могут передавать мощность в самых разных областях применения. Нам нужны точные данные с соответствующим коэффициентом безопасности, чтобы определить тип ремня, который лучше всего подходит для применения.

Разделение валов

У каждого ременного привода есть оптимальное расстояние, при котором он работает лучше всего. Небольшое расстояние между валами предполагает использование привода натяжного шкива, в то время как большие расстояния позволяют использовать открытый ременный привод для экономии средств.

Рабочая среда

Факторы рабочей среды, такие как масло, влага, высокие температуры, пыль, снег и т. д., могут влиять на многие параметры, такие как износ ремня, срок службы ремня, материал, функционирование и проскальзывание. При выборе ременного привода необходимо учитывать условия эксплуатации, в которых ремень должен выдерживать удовлетворительный срок службы.

Нехватка места

Ограниченное доступное пространство может подтолкнуть нас к более компактным сборкам. Компактные установки с шестигранными ремнями или составными приводами могут значительно сократить пространство, необходимое для ременного привода.

Тип приводного груза

Грузы, приводимые в движение ремнями, могут быть рывковыми, ударопрочными или реверсивными. В процессе выбора необходимо выбирать ремни и шкивы, способные выдерживать такие нагрузки, чтобы обеспечить совместимость.

В процессе выбора необходимо выбирать ремни и шкивы, способные выдерживать такие нагрузки, чтобы обеспечить совместимость.

Передаточное отношение

Большинство ременных приводов имеют передаточное число больше единицы, что означает, что ведомый шкив больше ведущего шкива. Чтобы достичь этого соотношения скоростей, конструкторы могут либо увеличить размер ведомого шкива, либо уменьшить размер ведущего шкива.

Но в обоих случаях есть определенные ограничения. Увеличение размера ведомого шкива увеличивает затраты и требования к пространству. Уменьшить размер ведущего шкива можно только до определенной степени, поскольку ремень должен иметь возможность изгибаться и оборачиваться вокруг ведущего шкива. Маленькие шкивы увеличивают удлинение внешних волокон ремня, усугубляя износ ремня и увеличивая ожидаемый срок службы.

Кроме того, оба шкива не должны быть слишком маленькими, так как это приведет к высокой скорости ремня, что также отрицательно скажется на сроке службы ремня.

Преимущества

- Ременные приводы доступны по цене благодаря низкой стоимости компонентов и высокой эффективности

- Они могут передавать мощность на большие расстояния, в отличие от шестерен, муфт и ходовых винтов

- По сравнению с цепными приводами они работают более плавно и тихо

- Они могут поглощать удары и вибрации

- Защита от перегрузки за счет проскальзывания ремня

- Легкий и относительно прочный

- Низкие затраты на обслуживание

Недостатки

- Проскальзывание ремня может изменить отношение скоростей

- Они оказывают большую нагрузку на подшипники и валы

- Конечный диапазон скоростей

- Короткий срок службы при ненадлежащем обслуживании

- Им нужен промежуточный шкив или некоторая регулировка межосевого расстояния, чтобы компенсировать растяжение и износ ремня

Заключение

Ременные приводы сегодня очень распространены в промышленности.