Содержание

Тормоза мостовых кранов

Тормоза мостовых кранов

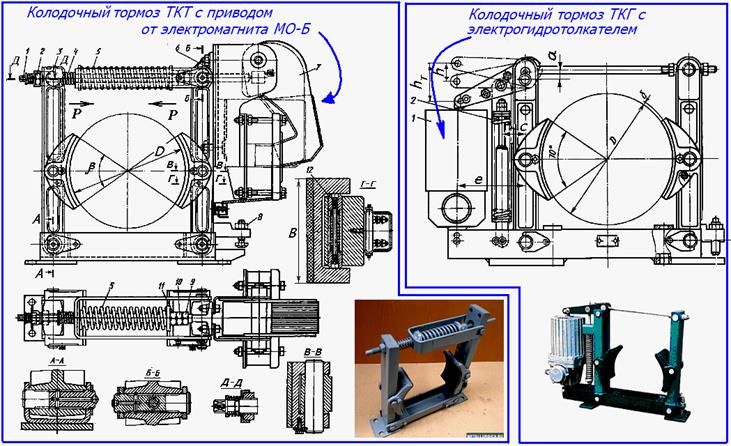

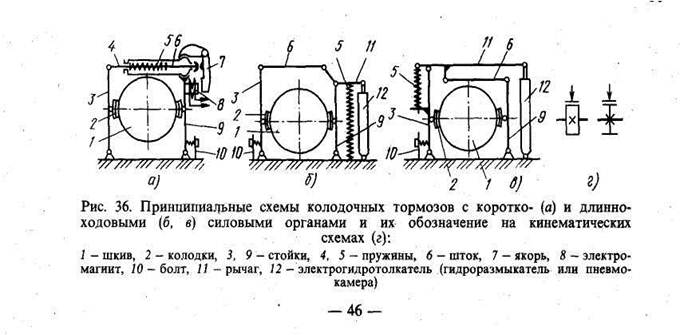

В мостовых кранах должны применяться только стопорные тормоза, которые обеспечивают остановку механизмов и удерживают их в неподвижном состоянии. Такими тормозами являются колодочные или дисково-колодочные, имеющие автоматическое пружинное замыкание; их размыкание осуществляется электромагнитами, электрогидравлическими или электромеханическими толкателями или гидравлическими управляемыми устройствами.

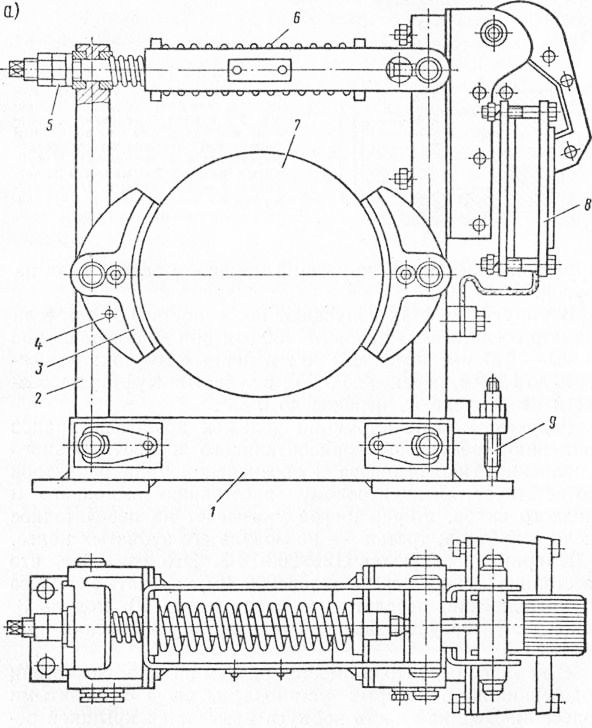

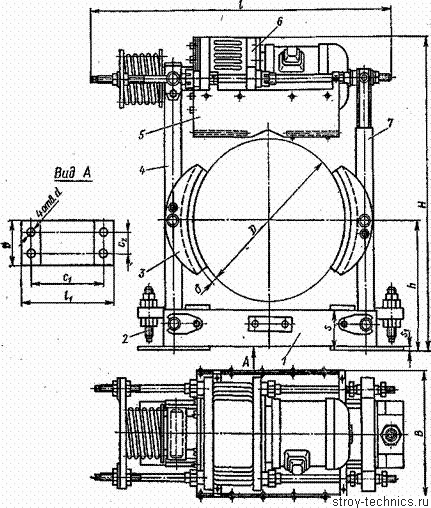

На рис. 4.3 показан автоматический, т. е. замыкающийся автоматически при выключении тока, двухколодочныи пружинный тормоз типа ТКТ с короткоходовым электромагнитом переменного тока (ВНИИПТМАШ). Вертикальные рычаги и шарнирно соединены с основанием, а колодки шарнирно с этими рычагами. К верхнему концу рычага жестко прикреплена скоба, внутри которой расположены шток и пружина. На штоке, между скобой и концом рычага расположена вспомогательная пружина. Пружина, установленная между скобой и гайками, навинченными на шток, служит для замыкания тормоза, а вспомогательная пружина способствует отходу рычага с колодкой от тормозного шкива при растормаживании.

Короткоходовой электромагнит с якорем закреплен на рычаге, а его центр тяжести расположен справа от оси рычага. Поэтому момент, создаваемый силой тяжести электромагнита, стремится поворачивать рычаг по часовой стрелке и, следовательно, отводить правую колодку от тормозного шкива. При выключенном электромагните сжатая рабочая пружина с помощью скобы и штока стягивает верхние концы рычагов, вследствие чего обе колодки прижимаются к тормозному шкиву, и тормоз замыкается. При включении электромагнита якорь, притягиваясь к сердечнику, поворачивается по часовой стрелке относительно оси своего шарнира и нажимает на конец штока тормоза. В результате пружина сжимается еще больше, рычаги поворачиваются относительно своих нижних шарниров, и обе колодки отходят от тормозного шкива.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 4.3. Колодочный тормоз с электромагнитом

Угол поворота рычага 5, определяющий величину радиального отхода правой колодки, зависит от величины зазора между головкой болта 6 и его упором. Зазор этот устанавливается с таким расчетом, чтобы обеспечивался радиальный отход колодки на заданную величину. Для устранения возможности поворота колодок после их отхода от шкива в них установлены подпружиненные фиксаторы трения.

Зазор этот устанавливается с таким расчетом, чтобы обеспечивался радиальный отход колодки на заданную величину. Для устранения возможности поворота колодок после их отхода от шкива в них установлены подпружиненные фиксаторы трения.

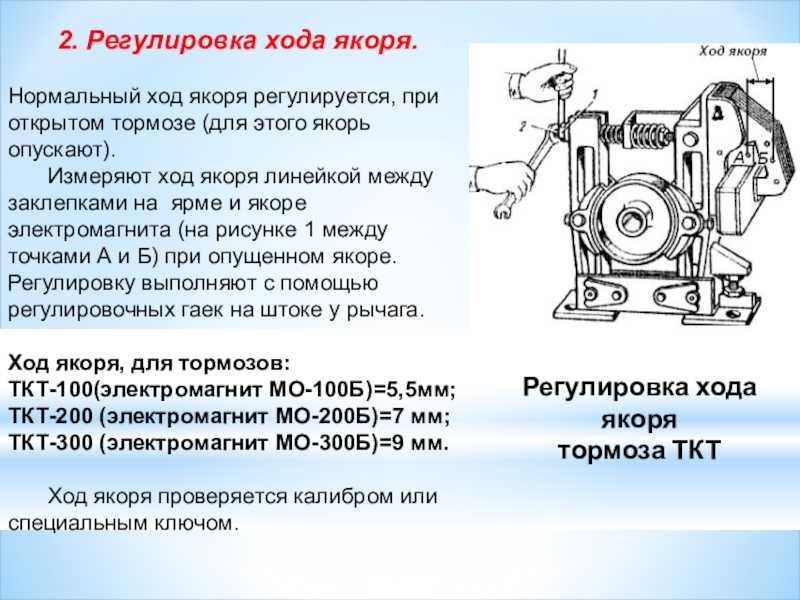

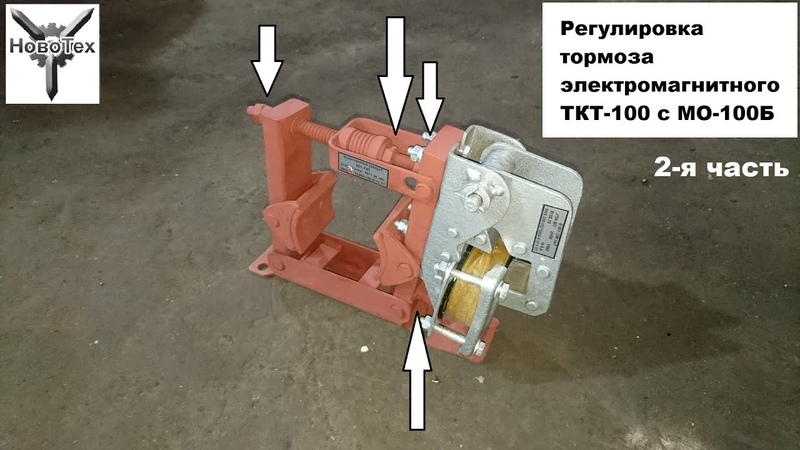

Для управления тормозами применяют однофазные магниты типа МО, которые изготовляют для напряжения 220, 380 и 500 В. Момент магнитов при ПВ 40% составляет : МО-100Б 55 кгс-см и МО-200Б 400 кгс-см, а масса магнитов соответственно 3,5 и 23 кг. Магнитопровод магнитов состоит из двух частей — ярма и якоря, которые набираются из листов электротехнической стали. На ярме закреплена катушка, а якорь может свободно поворачиваться на оси, закрепленной в стойках ярма. Усилие электро-магнита передается перемычкой, расположенной между боковинами якоря. Собственное время втягивания якоря составляет около 0,03 с, а время отпадания — около 0,015 с. Число включений магнитов допускается не более 300 в час при ПВ 40%.

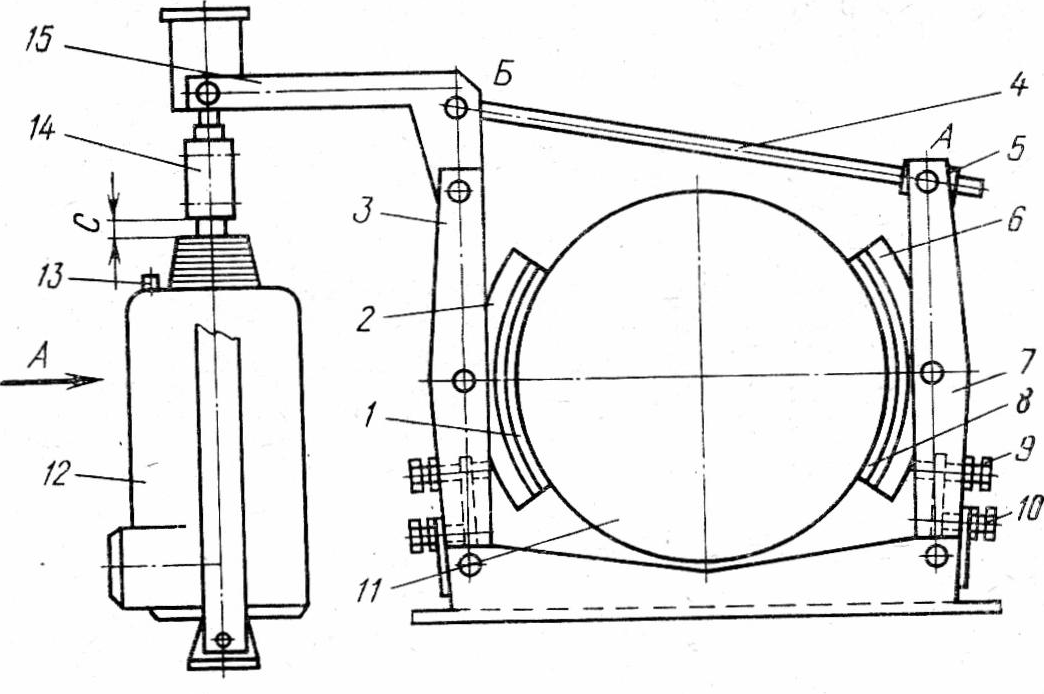

Рис. 4.4. {Солодочный тормоз с электрогидравлическим толкателем

Пружинные тормоза с короткоходовыми электромагнитами просты по конструкции и весьма компактны. ующих (в течение сотых долей секунды) радиальных динамически нагрузок, которые в 2—3 раза превышают соответствующие статические силы давления колодок на тормозной шкив. Поэтому Bd большее распространение получают тормоза с электрогидр авлич емкими толкателями, обладающие рядом преимуществ по сравнен;!10 с электромагнитными. К ним относятся практически неоГранигш[ное число включений, возможность работы толкателя при любом режиме, повышенная долговечность, меньшая электрическая мощность и в 12—20 раз меньший пусковой ток.

ующих (в течение сотых долей секунды) радиальных динамически нагрузок, которые в 2—3 раза превышают соответствующие статические силы давления колодок на тормозной шкив. Поэтому Bd большее распространение получают тормоза с электрогидр авлич емкими толкателями, обладающие рядом преимуществ по сравнен;!10 с электромагнитными. К ним относятся практически неоГранигш[ное число включений, возможность работы толкателя при любом режиме, повышенная долговечность, меньшая электрическая мощность и в 12—20 раз меньший пусковой ток.

Его шток также шарнирно соединен с большим плечом двуплечего рычага, установленного на тормозном рычаге. С меньшим плечом рычага соединена тяга, прикрепленная гайками к тормозному рычагу. Замыкание тормоза осуществляется усилием вертикальных пружин. При движении штока толкателя вверх рычаг поворачивается, сжимая пружины, а рычаг вместе с тормозной колодкой отходит от шкива до тех пор, пока упор не дойдет до основания. Затем отходит от колодки рычаг.

Характеристики и размеры тормозов с электрогидравлическими толкателями приведены в табл. 4.20 и 4.21. При необходимости величина тормозного момента, указанная в таблице, может быть путем регулировки уменьшена: до V3 для тормозов со шкивами диаметром 160—400 мм, до V2 — со шкивами диаметром 500 и 600 мм, до 2/3 — со шкивами диаметром 700 и 800 мм. При . первоначальной регулировке хода шток толкателя устанавливают в верхнее положение, затем опускают на величину 5Х и фиксируют положение тяги 4 относительно рычага 6 гайками 5. При увеличении хода штока вследствие износа колодок до величины 5 тормоз регулируют заново.

4.20 и 4.21. При необходимости величина тормозного момента, указанная в таблице, может быть путем регулировки уменьшена: до V3 для тормозов со шкивами диаметром 160—400 мм, до V2 — со шкивами диаметром 500 и 600 мм, до 2/3 — со шкивами диаметром 700 и 800 мм. При . первоначальной регулировке хода шток толкателя устанавливают в верхнее положение, затем опускают на величину 5Х и фиксируют положение тяги 4 относительно рычага 6 гайками 5. При увеличении хода штока вследствие износа колодок до величины 5 тормоз регулируют заново.

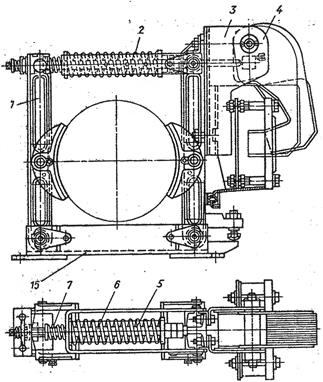

В электрогидравлических толкателях — одноштоковых (рис. 4.5, а, б) и двухштоковых (рис. 4.5, в) — используется принцип создания гидравлического давления под поршнем; шток поршня получает при этом прямолинейное движение. Корпус толкателя заполнен рабочей жидкостью — маслом АМГ-10 ГОСТ 6794—75 (при температуре окружающего воздуха +50° ч- +15°С), жидкостью ПГ-271А или ПМС-20 (при температуре окружающего воздуха +20°С — 60°С). Внутри корпуса закреплен цилиндр, в котором перемещается поршень со штоком, и электродвигатель. На валу последнего закреплено роторное колесо с односторонним всасыванием. Корпус и шток имеют проушины для присоединения соответственно к основанию и к двуплечему рычагу тормоза.

На валу последнего закреплено роторное колесо с односторонним всасыванием. Корпус и шток имеют проушины для присоединения соответственно к основанию и к двуплечему рычагу тормоза.

При работающем электродвигателе роторное колесо создает давление рабочей жидкости, которая перемещает поршень вместе со штоком 3 вверх и удерживает его в этом положении в течение всего времени работы электродвигателя. Рабочая жидкость в это время перетекает из пространства над поршнем по каналам между цилиндром и корпусом к нижней части колеса 5. При выключении электродвигателя давление рабочей жидкости падает, и поршень под действием собственного веса и усилия со стороны тормоза опускается вниз.

К недостаткам электрогидравлических толкателей относятся существенное уменьшение усилия на штоке при отклонении геометрической оси толкателя от вертикали, большее по сравнению с электромагнитным приводом время срабатывания и изменение его величины в зависимости от температуры окружающего воздуха.

Рис. 4.5. Электрогидравлические толкатели:

4.5. Электрогидравлические толкатели:

а — типа ТЭГ; б — типа ТГМ; в — типа Т

Рис. 4.6. Электромеханический толкатель

Любую пространственную установку при некотором сокращении времени торможения обеспечивают электромеханические (центробежные) толкатели, одна из конструкций которого [291 показана на рис. 4.6. К корпусу прикреплен электродвигатель, вал которого жестко соединен с ведущей чашкой, установленной на подшипнике в корпусе.

Ведомая чашка на подшипниках и установлена в штоке, который поступательно перемещается в корпусе. Между чашками размещены два груза, каждый из которых состоит из оси, крайних и среднего катков. Профиль чашек выполнен таким образом, что катки перемещаются по чашке, а каток — по чашке.

К фланцам корпуса прикреплены тяги, на одном конце которых установлены цапфы с дистанционными втулками и гайками , а на другом — траверса с регулировочными гайками. Между траверсой и шайбой, установленной на штоке, размещена пружина. Ось и цапфы служат для прикрепления толкателя к рычагам тормоза. Во время работы электродвигателя грузы, перекатываясь катками и по соответствующим рабочим поверхностям чашек, удаляются от его оси вращения, перемещают шток и сжимают пружину. При этом расстояние между цапфами и осью увеличивается, и тормоз размыкается.

Во время работы электродвигателя грузы, перекатываясь катками и по соответствующим рабочим поверхностям чашек, удаляются от его оси вращения, перемещают шток и сжимают пружину. При этом расстояние между цапфами и осью увеличивается, и тормоз размыкается.

На рис. 4.7 показана конструкция тормоза с центробежным толкателем (ЦКБА), а в табл. 4.22 приведены основные характеристики таких тормозов. На основании тормоза шарнирно закреплены рычаги и с тормозными колодками.

Рычаг соединен с центробежным толкателем осью, а рычаг, конец которого выполнен в виде вилки, — двумя цапфами.

Рис. 4.7. Колодочный тормоз с электромеханическим толкателем

Винты служат для регулировки отходов колодок, а экран 5 защищает толкатель от тепла, образующегося при торможении между шкивами и колодками.

В табл. 4.23 приведены размеры тормозных шкивов, в качестве которых используется одна из половин втулочно-пальцевых и зубчатых муфт (ленинградский завод ПТО им. Кирова).

Дисково-колодочные тормоза, получающие все большее распространение, имеют по сравнению с колодочными ряд преимуществ: малый (около 0,1) коэффициент перекрытия, что позволяет увеличить теплоотдачу и обеспечить в связи с этим более высокие тормозные моменты, стабильность работы и увеличенный срок службы фрикционной пары; меньший момент инерции тормозного диска (кривая на рис. 4.8), чем у шкива (кривая 2), что снижает пиковую нагрузку электродвигателя и время (до 2 раз) пуска и торможения; равномерность давления на тормозные накладки при равномерном их износе, что позволяет автоматизировать его компенсацию.

4.8), чем у шкива (кривая 2), что снижает пиковую нагрузку электродвигателя и время (до 2 раз) пуска и торможения; равномерность давления на тормозные накладки при равномерном их износе, что позволяет автоматизировать его компенсацию.

Рис. 4.8. Маховые массы шкивов и дисков

Рис. 4.9. Дисково-колодочный тормоз с электрогидравлическим толкателем

Дисково-колодочный рычажный тормоз с приводом от электрогидравлического толкателяДфирма Krupp, Kranbau, Wilhelmshaven, ФРГ), показанный на рис. 4.9, имеет диски диаметром 800 и 1000 мм и создает тормозной момент соответственно 2000 и 2600 кгс-м. На основании тормоза шарнирно закреплены рычаги и толкатель. В рычаги ввернуты пустотелые резьбовые втулки, имеющие на наружных концах храповые устройства. Внутрь втулки входит цилиндрический хвостовик колодки. Колодки взаимодействуют с диском, закрепленным на приводном валу. В нормально замкнутом положении тормоза колодки прижимаются к диску усилием тарельчатых пружин, установленных на верхних концах рычагов на тяге. цикле торможения совершают качательное движение. При определенной величине износа тормозных накладок втулки дискретно поворачиваются, уменьшая величину отхода колодок. В связи с этим зазор остается почти все время постоянным, а его малая величина позволяет применять пружины с жесткой характеристикой, что, в свою очередь, обеспечивает стабильное время торможения.

цикле торможения совершают качательное движение. При определенной величине износа тормозных накладок втулки дискретно поворачиваются, уменьшая величину отхода колодок. В связи с этим зазор остается почти все время постоянным, а его малая величина позволяет применять пружины с жесткой характеристикой, что, в свою очередь, обеспечивает стабильное время торможения.

Рис. 4.10. Дисково-колодочный тормоз с электромагнитом

Дисково-колодочные тормоза фирмы SIME (Франция) содержат диск и один или два тормозных зажима. Их характеристики приведены в табл. 4.24, а конструкция тормозного зажима показана на рис. 4.10. К проушинам основания горизонтальными осями (показано на эск. к табл. 4.24) присоединены колодки с фрикционными накладками, которые установлены на наклонных рычагах. Каждый рычаг состоит из верхнего и нижнего листов, соединенных пальцами 13. На нижние листы опирается подвижный под действием собственного веса клин, с боковыми поверхностями которого взаимодействуют пальцы. Пружины предохраняют клин от произвольного смещения при вибрации. Рычаг соединен двумя тягами с корпусом электромагнита, а рычаг — с тягой, которая проходит через отверстие в якоре. На тяге установлен пакет тарельчатых пружин и ограничительная втулка.

Пружины предохраняют клин от произвольного смещения при вибрации. Рычаг соединен двумя тягами с корпусом электромагнита, а рычаг — с тягой, которая проходит через отверстие в якоре. На тяге установлен пакет тарельчатых пружин и ограничительная втулка.

Для обеспечения равномерности зазоров между диском и колодками между рычагами установлено храповое устройство. По мере износа накладок клин при замкнутом положении тормоза постепенно перемещается вниз, обеспечивая за счет разведения концов рычагов автоматическое восстановление зазоров. В крайнем положении (показано тонкими линиями), соответствующем предельному износу накладок, клин нажимает на контакт, установленный в цепи сигнализации.

Выбор тормоза производится исходя из средней допускаемой мощности торможения N за наиболее напряженный (15-минутный) период работы механизма (рис. 4.11, а) с учетом коэффициента фактического использования механизма за рассматриваемый период работы (рис. 4.11,6). График, приведенный на рис. 4. 11, А, соответствует тормозу с обдуваемым диском диаметром 315 мм. Для тормозов с другими диаметрами дисков допускаемая мощность увеличивается в т раз.

11, А, соответствует тормозу с обдуваемым диском диаметром 315 мм. Для тормозов с другими диаметрами дисков допускаемая мощность увеличивается в т раз.

Тормозные диски в большинстве случаев для лучшего охлаждения выполняют центробежно-вентиляторными, т. е. с радиально расположенными сквозными отверстиями. При вращении диска с их периферийной стороны выбрасывается воздух, забираемый со стороны ступицы. Это улучшает условия работы диска и повышает его долговечность (в 3 раза по сравнению с долговечностью сплошного диска). Диски изготовляют из чугуна с шаровидным графитом или из малоуглеродистой стали с хромированными на толщину 0,05—0,08 мм рабочими поверхностями.

В механизмах передвижения кранов наряду с автоматически действующими нормально замкнутыми тормозами применяют также управляемые комбинированные тормоза, у которых величина тормозного момента может регулироваться крановщиком в процессе торможения, в связи с чем создается возможность постепенного уменьшения скорости движения И Рис. 4.12. Управляемый тормоз обеспечения более плавной и точной остановки, чем при использовании автоматически действующих тормозов. Для обеспечения безопасности в управляемых тормозах должна быть предусмотрена независимость действия управляемого торможения и автоматического замыкания тормоза в случае прекращения электрического тока. В подавляющем большинстве случаев для управления тормозами применяют гидравлические безнасосные системы.

4.12. Управляемый тормоз обеспечения более плавной и точной остановки, чем при использовании автоматически действующих тормозов. Для обеспечения безопасности в управляемых тормозах должна быть предусмотрена независимость действия управляемого торможения и автоматического замыкания тормоза в случае прекращения электрического тока. В подавляющем большинстве случаев для управления тормозами применяют гидравлические безнасосные системы.

Комбинированный управляемый тормоз представляет собой модификацию нормально замкнутого тормоза с встроенным гидроприводом. Замыкание тормоза осуществляется электромагнитом (рис. 4.12) или электрогидравлическим толкателем. При необходимости осуществить плавное притормаживание крановщик, не отключая электромагнита, нажимает на педаль тормозного цилиндра, установленного в кабиш. Рабочая жидкость, утечки которой компенсируются из подпиточного резервуара, воздействует через поршень цилиндра, закрепленного на одном из тормозных рычагов, на устройство замыкания тормоза, вследствие этого колодки прижимаются к шкиву. Аварийное торможение в это время лроисходит с помощью пружины тормоза и гидропривода.

Аварийное торможение в это время лроисходит с помощью пружины тормоза и гидропривода.

Регулировка и обслуживание тормозного устройства типа ТГКТ-400 намостовом электрическом кране

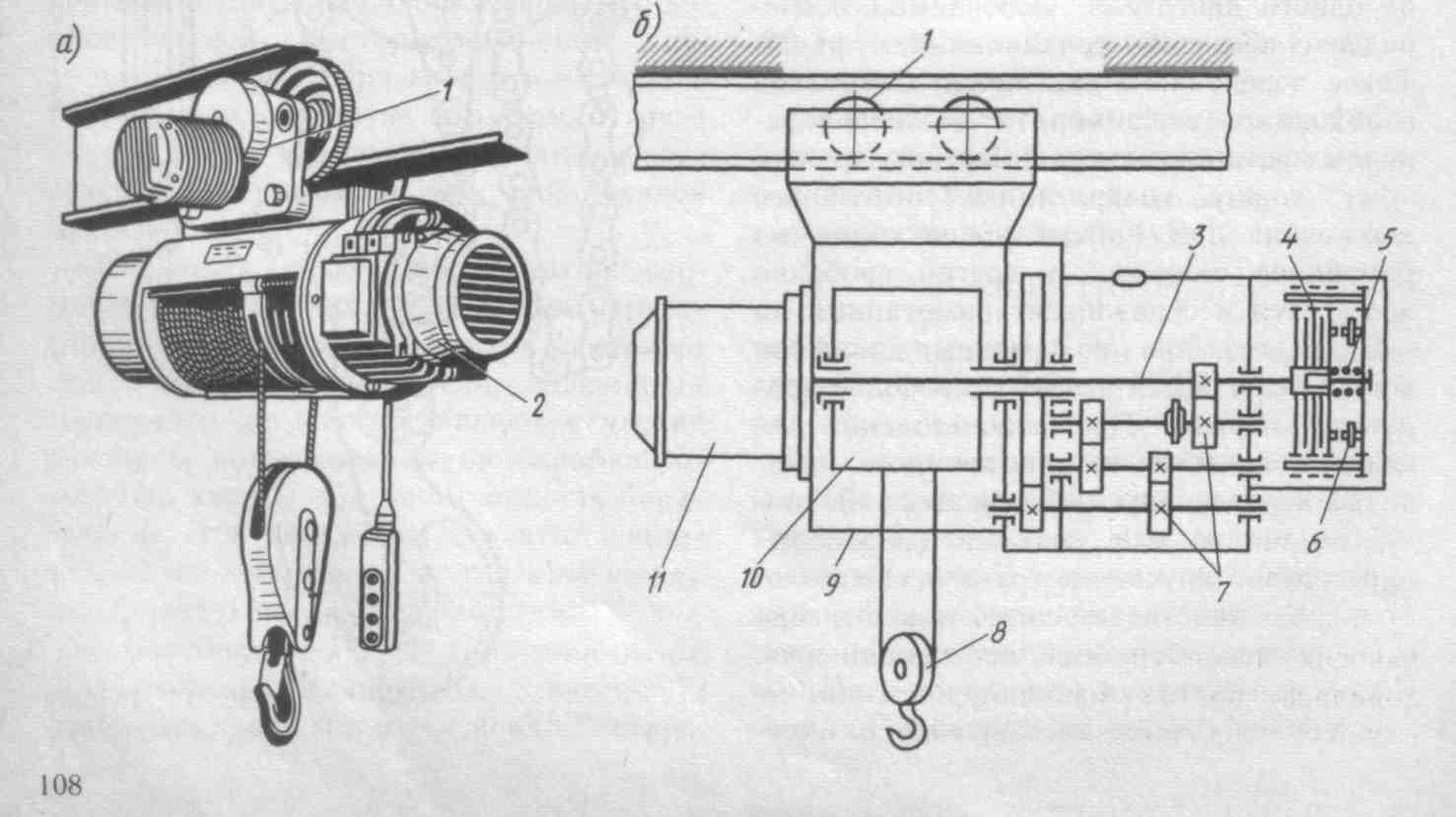

5. Крюковая подвеска.

Мост — это основная

металлическая конструкция.

Мост состоит

из двух главных

и двух вспомогательных

балок. На мосту

расположены механизмы

передвижения моста,

подтележечные рельсы,

тележка, проходная

галерея, ограждение

не менее 1 метра,

смотровая площадка

для осмотра питающих

троллей, кабина — рабочее

место машиниста

крана находиться

на мосту, приборы

ограничения передвижения

механизмов крана,

с указанием номера

по цеху, дату

испытания, вес крана.

Все металлические

конструкции мостовых

электрических кранов

изготавливают из

стали СТ-3. Эта

сталь обладает

достаточно высокими

техническими свойствами,

большой пластичностью,

хорошей свариваемостью

и не подвергается

закалки. Для несущих

Для несущих

расчетных элементов

металлоконструкций

чаще применяют

мартеновскую сталь

группы В, которая

обладает большими

механическими и

химическими свойствами.

.1.Главная

балка. 2.Концевая

балка. 3.Ограждение.4,5,6.Площадки.7.

вала. 8.Кабина.9.Люлька. 10.Тележка.11,12.Крюковые

подвески.13.Линейка.14.

токоподвод.16.Перила.

Рисунок

1.2.1 Устройство моста

Тележка- это сварная

рама, изготовлена

из уголков швеллера

и покрыта рифменным

железом. На тележки

располагаются

механизмы передвижения

тележки и крюковой

подвески. Тележка

имеет ограждения

не менее одного

метра. Тележка имеет:

четыре колеса

в зависимости

от конструкции

крана, на тележке

могут располагаться

три, один и два

барабана. На тележке

устанавливаются

концевые выключатели

для ограничения

тележки, и ограничения

движения крюковой

подвески. Тележка

Тележка

предназначена для

подъема груза

и передвижения

вдоль главных

балок моста.

1.Гибкий

кабель. 2,4,15.Тормаза. 3,6,12.Электродвигатели.

5,16,17.Редукторы. 7,13.Крюковые

подвески. 8,14.Барабаны.9.Выносная

линейка.10.Ходовое

колесо.11.Рама.

Рисунок 1.2.2 Устройство

тележки

Кабина — это рабочее

место машиниста

мостового крана,

при выполнении

им операции по

перемещению груза.

Кабины бывают

открытого и закрытого

типа с распашными

или раздвижными

дверями. Аппараты

управления- контроллеры,

расположены на

передней панели

кабины. Для создания

хорошего микроклимата

и обеспечения

условий работы

в кабине установки.

Кондиционер,

должно быть удобное

рабочее кресло.

Рисунок 1. 2.3

2.3

Кабина управления

В

кабине должно находиться

следующее:

1.

Лестница.

2.

Люк 500-500 под

наклоном 75°

3.

Диэлектрический

коврик и

перчатки.

4.

Джостиковый контроллер

Основные

габариты кабины:

1.Высота

2000 мм.

3.Длина 1300 мм.

2.

Ширина 900 мм.

4.Общий объем

3³

В

кабине должна быть

защитная панель , на

которой располагается:

1.Ключ-бирка.

3.Автоматический

выключатель.

2.Рубильник.

4.Кнопка-пуск.

1.3

Паспортные данные

крана №20.

| Предприятель-изготовитель | Бурейский механический завод |

| Тип крана | Мостовой электрический грузоподъемность 5 тонн.  Группа режима Группа режимаработы 7К. (тяжелый) |

| Заводской номер | 19740 |

| Год изготовления | 1988 |

| Назначение крана | Подъем и перемещение груза |

| Тип провода | Электрический |

| Место установки | В помещении |

| Максимальная грузоподъемность, т. | 5 |

| Максимальная высота подъема, м. | 12 |

| Пролет, м. | 16,5 |

| База, м. | 3,5 |

| Колея колеса, мм. | 100 |

| Скорость подъема, м/с. Диапазон | 0,32 ± 15% 8:1 |

| Скорость передвижения крана, м/с Диапазон | 2,00 ± 15% 4:1 |

| Скорость передвижения грузовой тележки, м/с Диапазон | 0,63 ± 15% 2,5:1 |

| Преодолеваемый краном уклон | 0,001 |

| Место управления | Кабина |

| Способ управления | Электрический |

| Масса крана в рабочем состоянии, т.  | 11,2 |

1.4

Общие сведения

о тормозах на

мостовом электрическом

кране.

Тормоз-это система

подвижных

и неподвижных

рычагов соединенная

между собой

шарнирами.

Тормоз предназначен

удержания груза

на весу, плавного

его спуска, а

так же

для остановки

моста и

тележки.

Тормозные

устройства подъемно-транспортных

машин классифицируются

по следующим

признакам:

1.По

конструктивному

выполнению рабочих

элементов;

а)

колодочные тормоза-с

рабочем элементом

в виде колодки,

трудящийся по

наружной или

внутренней поверхности

шкива;

б)

ленточные тормоза-

с рабочем элементом

в виде гибкой

ленты, трудящийся

по тормозному

барабану;

2.По

принципу действия:

Автоматические

тормоза (с электромагнитным,

электрогидравлическим,

электромеханическим

приводом, а также замыкаемые

весом транспортируемого

груза), замыкающиеся

независимо от обслуживающегося

персонала одновременно

с отключением двигателя

механизма

3. По

По

роду тока:

а)

постоянного тока;

б)

переменного тока.

4.По

приводу:

а)

короткоходовой

электромагнит;

б)

длиноходовой электромагнит;

в)

с электрогидротолкателем

К

тормозам предъявляются

следующие требования:

•Достаточный

тормозной момент

для заданных

условий работы;

•Быстрое

размыкание и

замыкание;

•Прочность

и долговечность

элементов (деталей)

тормоза;

•Простота

конструкции;

•Удобство

осмотра, регулирования

и замены износившихся

деталей;

•Устойчивость

регулирование (длительность

и надежность

работы тормоза

после регулировки).

•

удерживание крана

на месте в соответствии

с требованиями п. 2.3;

•служебное

торможение с замедлениями,

не создающими препятствий

нормальной работе крана;

•экстренное

торможение с замедлениями,

не вызывающими опасных

для прочности

крана нагрузок.

Тормоза могут

быть открытого

и закрытого типа.

Открытыми

называется такой тормоз,

который срабатывает

при нажатии на тормозную

педаль, а нормально

не оказывает какого-либо

сопротивления работе

механизма, с которым

он связан. Закрытым

или замкнутым называется

тормоз, нормально находящийся

в закрытом состоянии,

препятствующем движению

связанного с ним механизма

до тех пор, пока не будет

нажат рычаг тормоза.

При этом тормоз открывается

и связанный с ним механизм

получает возможность

работать.

Тормоза закрытого

типа на кранах

применяются в

связи с тем,

что они надежнее

открытых и их

не исправность

легче обнаружит.

Тормоза открытые

иногда устанавливают

на кранах в

дополнение к

закрытым в качестве

вспомогательных

тормозов для

более быстрой

и точной остановки

механизмов передвижения.

Отношение

тормозного момента

к статическому моменту,

создаваемому наибольшим

рабочим грузом на тормозном

валу, называется коэффициентом

запаса торможения.

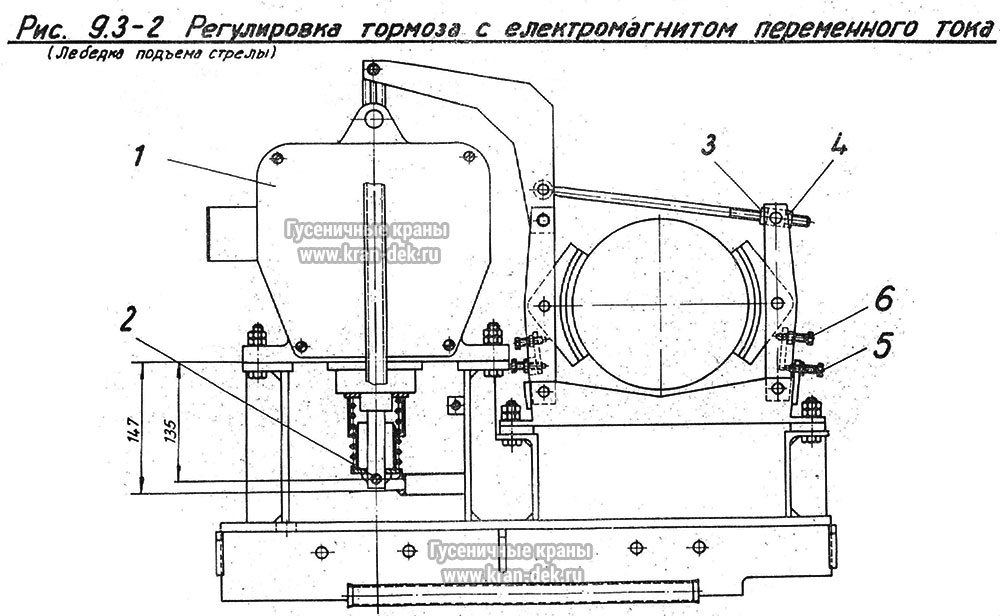

1.5Устройство

тормоза типа

ТКГТ-400 .

Рисунок 1.5.1Тормоз

с электрогидротолкателем.

Электрогидравлические

толкатели применяются

в тормозах; преобразуют

электрическую энергию

в механическую

и имеют прямолинейно

перемещающийся

исполнительный

орган (шток).

Тормоз

с электрогидротолкателем

состоит из:

1.Шток

– 1,4;

2. Верхний

Верхний

рычаг – 2;

3.Стержень

– 3;

4.Гайка

– 5,6,15;

5.Вертикальный

рычаг – 1,13;

6.Тормозные

колодки – 8,12;

7.Упорный

болт – 9;

8.Пальцы

– 10,14;

9.Подставка

– 11;

10.Пружина

– 16;

11.Электрогидравлический

толкатель – 17.

Cостоит

из двух частей:

1.

Механическая;

2.

Электрогидротолкатель;

1.Устройство

механической части:

Рисунок 1.5.2

Механическая часть.

1.Шток

– 4;

6.Тормозные

колодки – 8,12;

2. Верхний

Верхний

рычаг – 2;

7.Упорный болт – 9;

3.Стержень

– 3;

8.Пальцы – 10,14;

4.Гайка

– 5,6,15;

9.Подставка – 11;

5.Вертикальные

рычаги – 7,13;

10.Пружина – 16.

Тормоза

могут подразделены:

1)по

конструктивному

выполнению рабочих

элементов — на

колодочные, ленточные,

дисковые и конусные;

2)

по характеру действия

приводного усилия

– на тормоза

нормально – замкнутые,

замыкание которых

создается внешней

силой (усилием

пружины, весом

замыкающего груза

и т.п.), размыкание

– действием привода

тормоза; нормально

– разомкнутые,

размыкающееся постоянно

действующим внешним

усилием, замыкающиеся

при воздействии

привода тормозе; комбинированные,

работающие в нормальных

условиях как нормально

– разомкнутые, а в аварийных

условиях- как нормально-

замкнутые действием

замыкающего усилия;

3)

по принципу действия-

на тормоза автоматические,

замыкающиеся при

отключении двигателя

механизма, на

котором установлен

тормоз, и управляемые,

замыкание или

размыкание которых

производится обслуживающим

персоналом при

воздействии на

орган управления

тормозом;

4)

по назначению — на

стопорные тормоза

, останавливающие

механизм, и спускные,

ограничивающие скорость

движения в определенных

пределах (

регуляторы скорости).

Как проверить регулировку тормозов крана на концевых тележках Demag, оснащенных двигателями ZB

16 июля 2019 г.

Демаг Краны

В компанию Demag часто задают вопрос, как проверить регулировку тормозов крана на концевых тележках. В этой статье мы рассмотрим, как проверить регулировку тормозов ZB на тележках и концевых тележках, чтобы убедиться, что они работают правильно.

Модерн

Тележки и мосты эпохи Demag, выпущенные после 2001 года, обычно приводятся в действие ZB.

моторы. «B» в «ZB» означает, что тормоз встроен в двигатель. Эти

тормоза требуют проверки воздушного зазора в рамках периодической проверки и т. д.

часто при интенсивном использовании.

Каковы видимые признаки износа тормозов?

Операторы будут сообщать, что кран перемещается дальше, чем они привыкли. Кодексы и стандарты безопасности требуют, чтобы краны останавливались на расстоянии, исходя из 10% номинальной скорости груза в футах в минуту. Например, типичные краны Demag с напольным управлением и подвесным пультом управления работают со скоростью до 160 футов в минуту (футов в минуту), поэтому максимальный тормозной путь с полной нагрузкой должен быть менее 16 футов. На самом деле, если тормоза правильно отрегулированы в пределах их диапазона, тормозной путь будет еще меньше. Правильный способ измерения износа тормозов — проверка воздушного зазора тормозов. Это должно быть измерено обученным техническим специалистом и при необходимости отрегулировано или заменено. Когда обученный техник проверяет тормозной диск, он может обнаружить, что диск перегрет (внизу слева) или сильно изношен (внизу справа).

На самом деле, если тормоза правильно отрегулированы в пределах их диапазона, тормозной путь будет еще меньше. Правильный способ измерения износа тормозов — проверка воздушного зазора тормозов. Это должно быть измерено обученным техническим специалистом и при необходимости отрегулировано или заменено. Когда обученный техник проверяет тормозной диск, он может обнаружить, что диск перегрет (внизу слева) или сильно изношен (внизу справа).

Каковы наиболее распространенные неисправности тормозов двигателей ZB?

Конструкция тормоза для двигателя ZB выпрямляет переменный ток в постоянный для питания тормозной катушки, называемой магнитным корпусом. Модуль выпрямителя может сгореть, как и катушка в корпусе магнита.

Может ли оператор увидеть признаки неисправности тормоза?

Если тормоз не включается и не отпускается при работе двигателя, двигатель может двигаться прямо через установленный тормоз. Хотя это заставляет некоторые системы работать медленнее, чем обычно, иногда это не замечается. Оператор может увидеть дым или искры. Если этого не заметить, то тормоз испытывает быстрый и сильный износ и перегрев.

Оператор может увидеть дым или искры. Если этого не заметить, то тормоз испытывает быстрый и сильный износ и перегрев.

Существует ли средний или ожидаемый срок службы тормоза до предполагаемого отказа?

Трудно оценить срок службы этих тормозов, поскольку срок службы зависит от условий эксплуатации. Количество движений в час и ловкость каждого оператора могут играть роль в сроке службы тормоза.

Какова основная процедура проверки регулировки тормоза ZB?

Прежде чем работать с тормозами, снимите любую нагрузку. Затем проверьте воздушный зазор между магнитным корпусом и задней частью прижимной пластины. Сравните воздушный зазор с допустимым диапазоном, указанным в таблицах в инструкции по эксплуатации. Оставшуюся толщину тормозного диска также необходимо проверить и сравнить с опубликованными таблицами. Если диск тоньше минимально допустимой толщины, тормоз необходимо заменить.

- Снимите нажимную пластину, чтобы получить доступ к тормозному диску.

- С помощью щупа проверьте воздушный зазор между корпусом магнита и задней частью прижимной пластины.

Какова основная процедура регулировки тормоза ZB?

Затяните три гайки до тех пор, пока тормозной зазор не станет равным нулю, а затем слегка ослабьте их, чтобы создать указанный в таблице минимальный воздушный зазор. Проверьте воздушный зазор щупом по всей окружности, чтобы убедиться, что он равномерный и постоянный. Закончите, заменив крышки.

Затяните 3 гайки на прижимной пластине до тех пор, пока тормозной зазор не станет равным нулю, а затем слегка ослабьте их, чтобы создать минимальный воздушный зазор, указанный в таблице вашего руководства по эксплуатации.

Зачем нужно регулировать воздушный зазор?

Требуемая регулировка воздушного зазора обеспечивает правильное замыкание тормоза и остановку груза в расчетном диапазоне замедления и на допустимом расстоянии. Это также позволит тормозу правильно растормаживаться и не тормозить при работающем двигателе. Проверка износа тормозов двигателей Demag ZB является частью вашего регулярного технического обслуживания. Операторы могут увидеть признаки износа тормозов до интервала технического обслуживания. Всегда консультируйтесь с квалифицированным специалистом при выполнении любого технического обслуживания вашего крана.

Проверка износа тормозов двигателей Demag ZB является частью вашего регулярного технического обслуживания. Операторы могут увидеть признаки износа тормозов до интервала технического обслуживания. Всегда консультируйтесь с квалифицированным специалистом при выполнении любого технического обслуживания вашего крана.

Воспользуйтесь нашей системой поиска дистрибьюторов, чтобы найти партнера Demag в вашем регионе, который поможет вам в обслуживании вашего крана! Если вы заинтересованы в том, чтобы стать квалифицированным техническим специалистом Demag, посетите один из наших предстоящих обучающих семинаров по обслуживанию.

Свяжитесь с нами

Темы

Тормоза мостовых кранов | Крановые тормоза EOT

Перейти к содержимому

Kor-Pak — ваш основной источник крановых тормозов. Обладая почти сорокалетним опытом, Kor-Pak может предоставить выбор тормозов, проектирование и обслуживание, необходимые для обеспечения оптимальной эффективности работы вашего крана.

Категории: Барабанные тормоза, Промышленные тормоза и муфты

Описание

Описание

Барабанный тормоз подруливающего устройства

Корпорация Kor-Pak специализируется на поставке промышленных тормозов для тормозных систем электрических мостовых кранов (EOT) и сопутствующих аксессуаров. Kor-Pak предлагает дисковые, барабанные и штормовые тормоза для кранов EOT, которые могут использоваться для движения моста, тележки и подъема, а также могут использоваться в качестве рабочих, удерживающих и аварийных тормозов.

Тормоза моста и тележки

Существуют различные типы тормозов, которые можно успешно использовать для движения моста и тележки. Традиционно тормоза с магнитным барабаном постоянного тока были предпочтительными тормозами, а барабанные тормоза переменного и постоянного тока становятся все более популярными, поскольку они предлагают множество функций и преимуществ, таких как скользящая трубка крутящего момента и понижающий клапан. Подруливающие или магнитные дисковые тормоза также являются хорошими вариантами для мостовых и троллейных тормозов, поскольку суппорты прижимаются к плоской поверхности и, таким образом, обеспечивают больший контакт при взаимодействии с диском, что обеспечивает больший коэффициент трения и, в конечном итоге, лучшее торможение. Дисковые тормоза с двойным суппортом представляют собой идеальное сочетание дискового и барабанного тормозов, поскольку они обеспечивают равномерные точки контакта с диском, что аналогично барабанным тормозам, а также сцепление с плоской поверхностью, в отличие от барабанных тормозов, которые соприкасаются с изогнутой поверхностью. Дисковые тормоза с двойным суппортом обеспечивают сбалансированную нагрузку (нулевую поперечную нагрузку) и в конечном итоге представляют собой более безопасный вариант, поскольку нет склонности к скручиванию вала, которое может произойти в традиционных дисковых тормозах.

Подруливающие или магнитные дисковые тормоза также являются хорошими вариантами для мостовых и троллейных тормозов, поскольку суппорты прижимаются к плоской поверхности и, таким образом, обеспечивают больший контакт при взаимодействии с диском, что обеспечивает больший коэффициент трения и, в конечном итоге, лучшее торможение. Дисковые тормоза с двойным суппортом представляют собой идеальное сочетание дискового и барабанного тормозов, поскольку они обеспечивают равномерные точки контакта с диском, что аналогично барабанным тормозам, а также сцепление с плоской поверхностью, в отличие от барабанных тормозов, которые соприкасаются с изогнутой поверхностью. Дисковые тормоза с двойным суппортом обеспечивают сбалансированную нагрузку (нулевую поперечную нагрузку) и в конечном итоге представляют собой более безопасный вариант, поскольку нет склонности к скручиванию вала, которое может произойти в традиционных дисковых тормозах.

Тормоза подъемного крана

Пружинный электрогидравлический подруливающий тормоз на главной лебедке

Тормоза подъемного механизма имеют решающее значение для успеха и эффективности многих промышленных операций, а тормоза являются жизненно важным компонентом для функциональности и безопасности крана. На высокоскоростной стороне крана для обслуживания используются подруливающие устройства, магнитные дисковые или барабанные тормоза. Дисковые тормоза с суппортом используются в аварийных ситуациях и находятся на низкоскоростной стороне крана, чтобы предотвратить падение груза в случае поломки вала или отказа трансмиссии.

На высокоскоростной стороне крана для обслуживания используются подруливающие устройства, магнитные дисковые или барабанные тормоза. Дисковые тормоза с суппортом используются в аварийных ситуациях и находятся на низкоскоростной стороне крана, чтобы предотвратить падение груза в случае поломки вала или отказа трансмиссии.

Kor-Pak предлагает следующие тормоза и сопутствующие аксессуары/услуги для основных и вспомогательных тормозных систем подъемных кранов:

Аксессуары для крановых тормозов

Kor-Pak предлагает сотни продуктов для тормозных систем мостовых кранов, в том числе:

- Диски

- Барабаны

- Необработанное отверстие или расточка и шпонка до желаемых размеров

- Муфты

- Приводы

- Катушки

- Подруливающие устройства

- Гидравлические и пневматические силовые агрегаты

- Запасные части

- Штифты, втулки, саморегулирующиеся механизмы, пружины, башмаки и т.

- Штифты, втулки, саморегулирующиеся механизмы, пружины, башмаки и т.