Содержание

Регулирование механизмов

К основным работам, выполняемым при обслуживании грузовых подъемников, относятся регулирование тормозов и канатных механизмов передвижения для подъемников, имеющих устройства для подачи груза в проем.

Регулирование тормозов. Колодочные тормоза приводятся в действие при помощи электромагнитов (тип ТК.Т) или электрогидравлических толкателей (тип ТКТГ и ТТ).

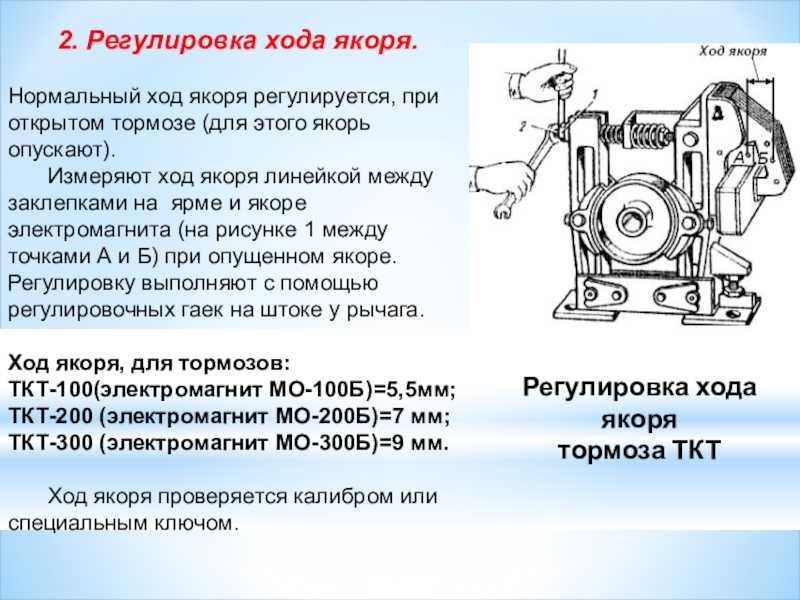

Колодочный тормоз ТКТ с электромагнитом регулируют в такой последовательности: устанавливают нормальный ход якоря электромагнита; регулируют равномерность отхода колодок от шкива; проверяют и устанавливают длину рабочей пружины.

Рис. 96. Регулирование колодочных тормозов

Если результаты замеров отличаются от расчетных, необходимо отрегулировать отход якоря с помощью гайки, которая находится на конце тяги. Тягу при этом удерживают от поворачивания за квадратный хвостовик на конце.

Последняя операция регулировки тормоза заключается в проверке длины рабочей пружины с помощью измерительной линейки. Ее измеряют при замкнутом якоре электромагнита.

Ее измеряют при замкнутом якоре электромагнита.

Расчетный тормозной момент, который должен быть обеспечен тормозом, приводится в заводской инструкции машины для каждого механизма. Этому моменту должна соответствовать определенная установочная длина пружины (в положении, соответствующем моменту торможения).

Если длина пружины отличается от установочной, ее регулируют с помощью гайки 6, удерживая пружину ключом и вращая тягу в ту или иную сторону за квадратный хвостовик. Если длина пружины не дана, то тормоз можно регулировать по величине выбега механизмов, т. е. хода перемещения рабочего органа механизма после затормаживания. Для номинальной скорости механизма подъема 0,5 м/с при наличии двукратного полиспаста выбег механизмов равен 80—90 мм, а при бесполиспастной подвеске до 160 мм. При меньшей номинальной скорости величина выбега уменьшается пропорционально скорости.

После регулирования все гайки тормоза закантривают, чтобы они не отворачивались самопроизвольно.

По мере износа тормозных колодок необходимо регулировать тормоза, так как этот износ приводит к уменьшению свободного хода, якоря, что в свою очередь уменьшает тормозной момент. Этого не предотвращает и дополнительное натяжение пружины.

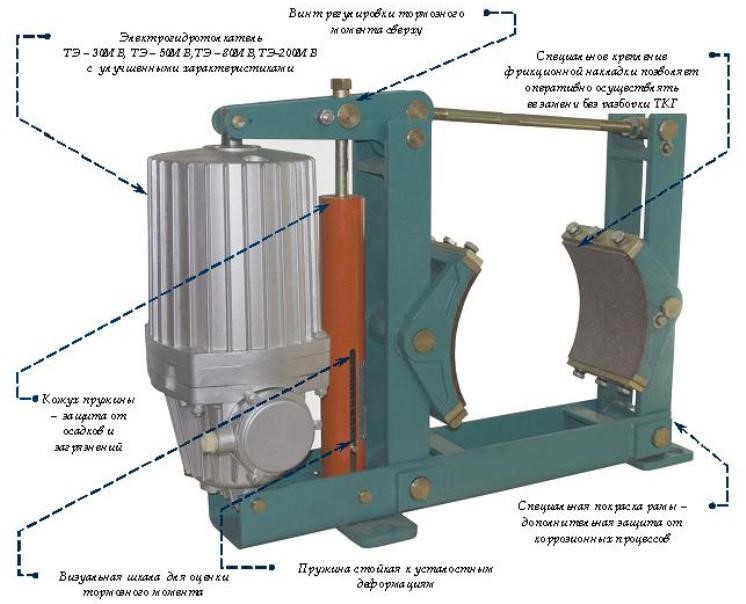

Короткоходовые тормоза ТТ и ТКТГ отличаются от ТКТ тем, что в них для растормаживания колодок вместо электромагнита МО использован электрогидротолкатель (см. рис. 96, б) типа ТЭГ или ТГМ соответственно. Тормоза ТТ или ТКТГ с электрогидротолкателем регулируют в той же последовательности, что и тормоза типа ТКТ. Разница заключается в том, что вместо хода якоря электромагнита регулируют ход штока электрогидротолкателя гайками, а длину пружины устанавливают гайкой на тяге пружины. Равномерный отход колодок от шкива обеспечивают винтом.

При регулировании хода штока учитывают, что шток 3 (рис. 97) толкателя не должен доходить до нижнего упора при замкнутых колодок. Необходим запас хода, который получается как разность максимального, хода (замеренного у поднятого до отказа штока), и установочного хода, указанного в инструкции к тормозу.

Регулирование натяжения каната механизма передвижения. У подъемников, оборудованных устройствами для подачи груза в оконный проем или устройствами для выдвижения трапа кабины, регулируют натяжение каната механизма передвижения. Это необходимо, чтобы избежать пробуксовки каната на барабане привода и обеспечить нормальную работу механизма. Натяжение осуществляется при помощи вращения натяжного винтового устройства (талрепа). Таким образом осуществляется натяжение каната на рычажном механизме выдвижения площадок подъемников.

Рис. 97. Схема регулирования тормоза ТКТГ: а, б —измерение хода штока электрогидротолкателя;

1— деревянный клин, 2 — коромысло тормоза, 3 — шток, 4 — электро-гидротолкатель.

Регулирование тормозов — Портальные краны

3.1.1. На механизмах крана установлены двухколодочные нормально замкнутые тормоза с приводом от электрогидравлических толкателей. Исключение составляют тормоза механизма поворота на кранах постройки 1971 г. , на которых управление осуществляется гидроцилиндром.

, на которых управление осуществляется гидроцилиндром.

Регулирование тормозов должно обеспечить: равномерное прижатие тормозных накладок всей поверхностью к тормозному шкиву, равномерный отход тормозных колодок от тормозного шкива, а также определение положения штока толкателя при закрытом и открытом тормозе.

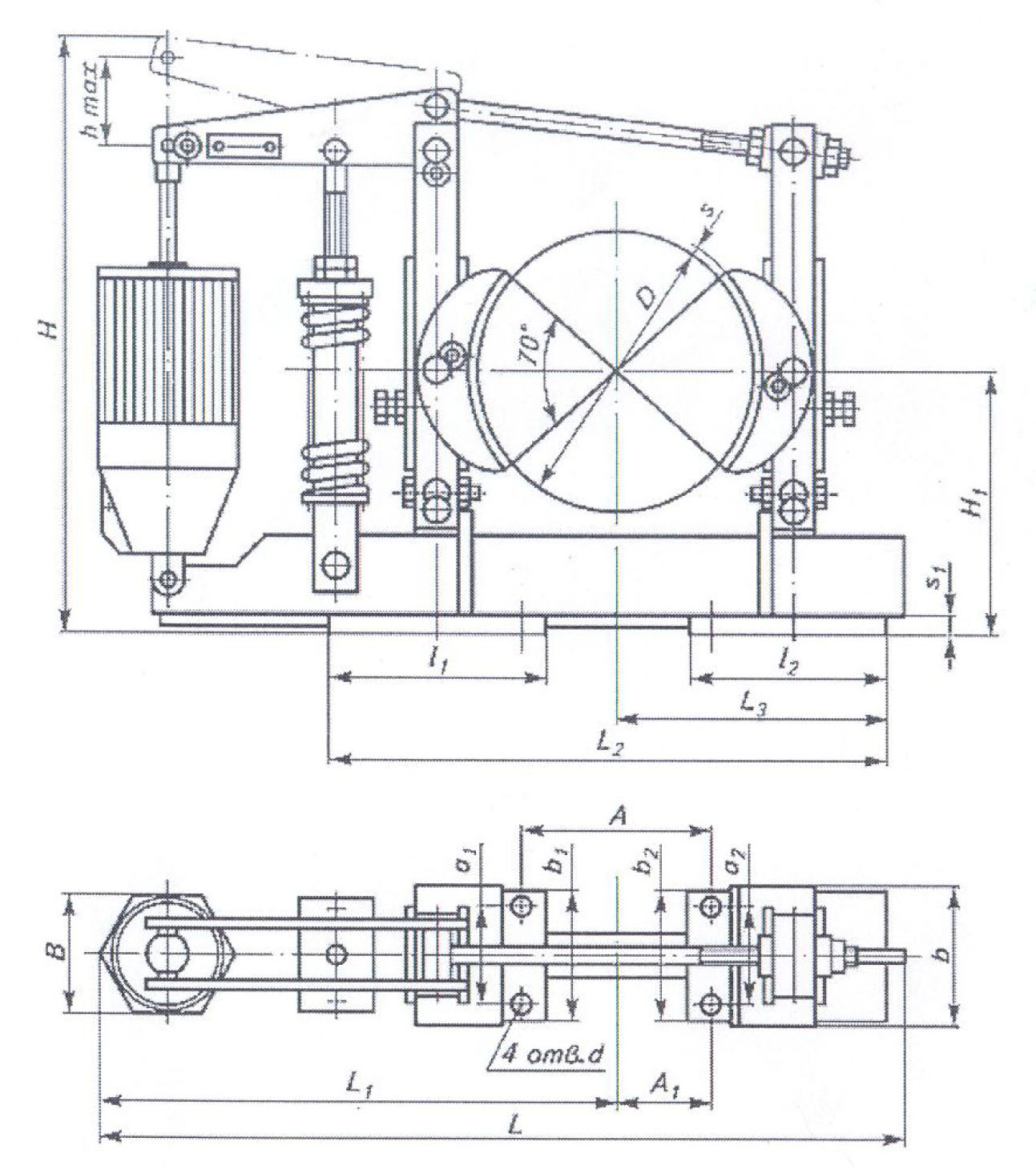

Рис. 1. Тормоз механизма изменения вылета стрелы и механизма передвижения:

1, 8 — тормозные накладки; 2, 6 — тормозные колодки; 3, 7 — рычаги; 4 — тяга; 5 — гайки; 9, 10 — регулировочные винты; 11 — тормозной шкив; 12 — электрогидравлический толкатель; 13 — пробка для выпуска воздуха; 14 — шток толкателя; 15 — рычаг толкателя; 16 — риска на штоке

Тормоза механизмов передвижения крана и изменения вылета стрелы конструктивно выполнены по схеме, приведенной на рис. 1; тормоза механизма поворота — по схеме, приведенной на рис. 2, 3; тормоза механизма подъема — на рис. 4.

4.

Одноименные детали тормозов механизмов передвижения, изменения вылета стрелы, поворота и подъема обозначены на рис. 1, 2, 3, 4 одинаковыми номерами.

После разборки регулирование тормозов механизма передвижения крана, изменения вылета стрелы и поворота производится в следующем порядке:

Рис. 2. Тормоз механизма поворота:

1,8 — тормозные накладки; 2, 6 — тормозные колодки; 3.7 — рычаги; 4 — тяга; 5 — гайки; 9, 10 — регулировочные болты; 11 — тормозной шкив; 12 — электрогидравлический толкатель; 13 — пробка для выпуска воздуха; 14 — шток толкателя; 15 — рычаг толкателя

сожмите предварительно тормозные рычаги 3, 7 до положения, при котором тормозные колодки 2,6 с накладками 1, 8 прижмутся к тормозному шкиву 11;

Рис. 3. Тормоз механизма поворота

заворачивайте гайки 5, перемещающиеся по тяге 4, до тех пор, пока при плотно прижатых к тормозному шкиву тормозных колодках 2, 6 шток поршня 14 не выдвинется из корпуса электрогидравлического толкателя 12 на величину С.

Величина С определяется расстоянием между крышкой корпуса электрогидравлического толкателя 12 и риской на штоке 14 при закрытом тормозе. Величина С одинакова для толкателей типа BL12, BL32, BL50, установленных соответственно на механизмах передвижения, изменения вылета стрелы, и равна 15 мм при работе с новыми тормозными накладками. Для тормозов механизмов подъема и поворота величина С равна 20 мм.

В результате износа накладок тормозных колодок при эксплуатации крана величина С уменьшается.

Рис. 4. Тормоз механизма подъема:

1, 8 — тормозные накладки; 2, 6 — тормозные колодки; 3, 7 — рычаги; 4 — тяга; 5 — гайки; 9, 10 — регулировочные винты; 11 — тормозной шкив; 12 — электрогидравлический толкатель; 13 — пробка для выпуска воздуха; 14 — шток поршня; 15 рычаг толкателя; 16 — регулировочная пружина; 17 —стаканы с возвратными пружинами

При уменьшении величины С до нуля рычаг 15 тормозов упрется в крышку корпуса электрогидравлического толкателя и тормозные колодки не будут прижиматься к тормозному шкиву.

Наименьшее допустимое значение величины С, требующее регулирования тормозов, равно 5 мм;

зафиксируйте установленное между шарнирами расстояние АБ контргайками тяги 4;

заверните регулировочные винты 9 до упора их в тормозные колодки 2, 6, а затем отверните эти винты на один оборот в обратную сторону и зафиксируйте это положение контргайками винтов 9. Этим достигается одинаковый зазор между колодками и шкивом по всей поверхности их прилегания в расторможенном положении;

поднимите шток 14 поршня электрогидравлического толкателя в крайнее верхнее положение, чтобы поршень уперся в крышку корпуса электрогидравлического толкателя 12, а тормозные колодки отошли от тормозного шкива;

заверните регулировочные винты 10 в сторону тормозных рычагов до тех пор, пока расстояние между обкладками тормозных колодок и тормозным шкивом будет в пределах 0,5—1,0 мм, после чего зафиксируйте регулировочные винты 10 контргайками;

отпустите шток поршня; поршень займет исходное положение с помощью установленной в электрогидравлический толкатель возвратной пружины, а тормозные колодки прижмутся к тормозному шкиву.

При износе тормозных накладок по толщине на 4 мм (50%) для тормозов механизмов передвижения, изменения вылета стрелы, поворота и на 6 мм для тормозов механизма подъема, а также при износе толщины обода тормозных шкивов соответственно более чем на 3,0; 3,0; 3,9 и 6,0 мм (30% согласно ПТЭ (РД 31.44.01 — 84) необходимо произвести замену изношенных детален.

При регулировании тормозов механизмов поворота и изменения вылета стрелы необходимо учесть, что из двух электрогидравлических толкателей, установленных на механизмах, один оснащен перепускным клапаном и срабатывает по времени позже другого толкателя.

Регулирование может быть затруднено, если при заливке масла в толкатель не было обеспечено удаление воздуха с помощью воздухоспускной пробки (см. рис. 1; 2; 4).

Регулирование равномерного отхода тормозных колодок тормоза механизма подъема (см. рис. 4) производится тем же способом, что и для тормозов других механизмов. Однако ввиду измененной конструкции толкателя (возвратные пружины вынесены из корпуса и установлены по обеим сторонам толкателя) ход толкателя должен быть установлен регулированием пружин в соответствии с диаграммами и указаниями в чертежах фирмы.

3.1.2. Регулирование тормоза с горизонтальным расположением электрогидротолкателя механизма поворота, приведенного на рис. 3, производится тем же способом. Однако ввиду измененной конструкции расположения электрогидротолкателя вносятся следующие дополнения:

отверните контргайку 21;

заворачивайте гайку 5 тяги 4 до тех пор, пока шток поршня 14 не выйдет из корпуса электрогидротолкателя 12 на величину С = 20 мм (или расстояние между шарнирами А, Б не достигнет 630 мм). Такое положение тормозных рычагов 3, 7 зафиксируйте контргайкой 21;

заверните регулировочные винты 9 до упора в тормозные колодки 2, 6 и застопорите их контргайками;

выдвиньте шток поршня 14 из корпуса электрогидротолкателя 12 до упора поршня в крышку электрогидротолкателя;

в таком положении тормозных рычагов 3, 7 отрегулируйте регулировочными винтами 10 отход тормозных колодок 2, 6 от тормозного шкива 11 таким образом, чтобы величина отхода тормозных колодок составляла 2 мм по всей поверхности прилегания. Зафиксируйте это положение регулировочных винтов 10 контргайками 19.

Зафиксируйте это положение регулировочных винтов 10 контргайками 19.

Если каждая из тормозных накладок износится на 1,6 мм, то величина С на штоке поршня 14 уменьшится на 16 мм. Поэтому необходимо дорегулировать положение тормозных рычагов 3, 7 путем перемещения гаек 5, 21 на тяге 4 в направлении электрогидротолкателя 12;

Путем смещения подвесной траверсы 22, и вращением гаек 23 поворотного плеча 24 отрегулируйте высоту подвески электрогидротолкателя таким образом, чтобы исключить давление на шток поршня 14 от веса корпуса электрогидротолкателя.

Как отрегулировать тормоз крана? — Выставка

1. Регулировка расстояния втягивания тормозных колодок

Регулировка заднего расстояния тормозных колодок также является регулировкой хода подруливающего устройства. В тормозе ослабьте стопорную гайку и затяните рычаг тормоза по часовой стрелке, чтобы увеличить компенсационный ход подруливающего устройства, и наоборот, уменьшить компенсационный ход подруливающего устройства. Просто отрегулируйте ход компенсации до указанного значения. Если компенсационный ход подруливающего устройства отрегулирован слишком большим, необходимо открутить компенсационный стягивающий болт и вынуть компенсационную втулку. В это время переключатель не закрыт треугольной пластиной и может свободно вращаться против часовой стрелки. В это время вы можете ослабить тормозной рычаг против часовой стрелки и, наконец, восстановиться, отрегулировать компенсационный ход и автоматическое компенсационное устройство.

Просто отрегулируйте ход компенсации до указанного значения. Если компенсационный ход подруливающего устройства отрегулирован слишком большим, необходимо открутить компенсационный стягивающий болт и вынуть компенсационную втулку. В это время переключатель не закрыт треугольной пластиной и может свободно вращаться против часовой стрелки. В это время вы можете ослабить тормозной рычаг против часовой стрелки и, наконец, восстановиться, отрегулировать компенсационный ход и автоматическое компенсационное устройство.

2. Равномерно отрегулируйте расстояние втягивания тормозных колодок

Устройство выравнивания заднего хода тормозных колодок, как правило, не требует регулировки, его необходимо регулировать только после первоначальной или повторной установки. Метод заключается в ручном или электрическом размыкании тормоза и контроле расстояния втягивания левой и правой тормозных колодок. Если расстояние втягивания тормозной колодки справа больше, чем расстояние втягивания тормозной колодки слева, ослабьте установочную гайку слева и поверните регулировочный болт по часовой стрелке (или ослабьте установочную гайку справа и поверните регулировочный болт против часовой стрелки), следите за изменением расстояния втягивания левой и правой тормозных колодок. Если они не равны, продолжайте, пока они не будут равны. Рычаг должен быть примерно горизонтальным, в противном случае вам нужно изменить положение тормозной базы так, чтобы центральная линия тормоза примерно совпадала с центральной линией тормозного колеса.

Если они не равны, продолжайте, пока они не будут равны. Рычаг должен быть примерно горизонтальным, в противном случае вам нужно изменить положение тормозной базы так, чтобы центральная линия тормоза примерно совпадала с центральной линией тормозного колеса.

3. Регулировка тормозного момента

Регулировка тормозного момента очень проста, нужно только отрегулировать гайку. Как правило, при повороте гайки регулировки крутящего момента по часовой стрелке с помощью гаечного ключа длина пружины становится короче, а тормозной момент увеличивается, и наоборот. Длина пружины не должна превышать верхнюю и нижнюю линии, указанные на шкале крутящего момента, в противном случае пружина может быть повреждена, что приведет к отказу тормоза и даже к аварии.

4. Регулировка автоматического компенсатора износа тормозных колодок

(1) Вдавить штифт компенсационного устройства до упора (соприкасаться с нижней поверхностью внутреннего кольца компенсационной втулки).

(2) Ослабьте установочный болт, пока его нижний конец не окажется за пределами внутреннего кольца компенсационной втулки.

(3) Вручную или автоматически поднимите толкатель толкателя, при этом фиксатор поднимается. Затем вручную отпустите или выключите толкатель, чтобы сбросить толкатель под действием тормозной пружины. В это время положение штифта набора будет немного прижато.

(4) Затяните установочный болт, пока его нижний конец практически не соприкоснется со штифтом переключения, а затем затяните установочную гайку.

Настройка устройства автоматической компенсации завершена.

Как отрегулировать тормоз двухбалочного мостового крана — Отличный поставщик кранов из Китая

Главная → Новости → Как отрегулировать тормоз двухбалочного мостового крана

Подъемный механизм двухбалочного мостового крана, используемый в мастерской, обычно использует гидравлические тормоза, которые необходимо регулировать в соответствии с требованиями работы во время работы. Регулировка крановых тормозов в основном включает в себя регулировку тормозного момента и отступа (ход компенсации толкателя Hb). Регулировку регулировки и равноценную регулировку отступа. Для крановых тормозов с автоматическими компенсационными устройствами в основном требуются различные регулировки при первоначальной установке (перед эксплуатацией) и после замены новой фрикционной накладки. Если во время использования не возникает каких-либо аномальных явлений, регулировка, как правило, не требуется. Редактор знакомит с регулировкой гидравлического тормоза двухбалочного мостового крана.

Регулировку регулировки и равноценную регулировку отступа. Для крановых тормозов с автоматическими компенсационными устройствами в основном требуются различные регулировки при первоначальной установке (перед эксплуатацией) и после замены новой фрикционной накладки. Если во время использования не возникает каких-либо аномальных явлений, регулировка, как правило, не требуется. Редактор знакомит с регулировкой гидравлического тормоза двухбалочного мостового крана.

1. Регулировка расстояния до плитки

Регулировка расстояния между подушечками фактически является регулировкой хода толкателя. В тормозе ослабьте контргайку и затяните рычаг тормоза по часовой стрелке, чтобы увеличить ход компенсации толкателя, и наоборот, уменьшить ход компенсации толкателя. Просто отрегулируйте компенсационный ход hc до указанного значения. Если компенсационный ход толкателя отрегулирован слишком большим, необходимо открутить компенсационный стягивающий болт и вынуть компенсационную втулку. В это время треугольная пластина не препятствует штифту переключения передач и может свободно вращаться против часовой стрелки..jpg) В это время вы можете ослабить рычаг тормоза крана против часовой стрелки и, наконец, восстановиться, отрегулировать компенсационный ход и автоматическое компенсационное устройство.

В это время вы можете ослабить рычаг тормоза крана против часовой стрелки и, наконец, восстановиться, отрегулировать компенсационный ход и автоматическое компенсационное устройство.

2. Регулировка одинакового расстояния между плитками

Как правило, устройство для выравнивания расстояния между плитками не нуждается в регулировке, а только после первоначальной или повторной установки. Метод заключается в том, чтобы открыть тормоз крана вручную или электрически и наблюдать за расстоянием между левой и правой колодками. Если расстояние втягивания правой плитки больше расстояния втягивания левой плитки, ослабьте установочную гайку слева и поверните регулировочный болт по часовой стрелке (или ослабьте установочную гайку справа и поверните регулировочный болт против часовой стрелки), и наблюдать за левым и правым изменением заднего расстояния плитки. Если нет, продолжайте, пока они не сравняются. Уравнительный рычаг должен быть примерно горизонтальным, в противном случае необходимо изменить положение основания тормоза крана так, чтобы осевая линия тормоза примерно совпадала с осевой линией тормозного колеса.

3. Регулировка тормозного момента

Регулировка тормозного момента очень проста, нужно только отрегулировать гайку. Как правило, при повороте гайки регулировки крутящего момента по часовой стрелке с помощью гаечного ключа длина пружины становится короче, а тормозной момент увеличивается, и наоборот. Длина пружины не должна превышать верхнюю и нижнюю линии, указанные на шкале крутящего момента, в противном случае пружина может быть повреждена, что приведет к выходу из строя тормоза крана и даже к аварии!

4. Регулировка автоматического компенсатора износа тормозных колодок

(1) Вдавить штифт компенсационного устройства до упора (соприкасаться с нижней поверхностью внутреннего кольца компенсационной втулки).

(2) Ослабьте установочный болт, пока его нижний конец не окажется за пределами внутреннего кольца компенсационной втулки.

(3) Вручную или автоматически поднимите толкатель толкателя, при этом фиксатор поднимается. Затем вручную отпустите или выключите толкатель, чтобы сбросить толкатель под действием тормозной пружины.