Содержание

Гипоидная передача редуктора

Главная » Узлы

Автор admin На чтение 3 мин Просмотров 491

Автомобиль – технически сложное изделие. Если внимательно присмотреться к его конструкции, то практически везде, так или иначе, происходит изменение значения крутящего момента. Да это и неудивительно, ведь именно он поступает от двигателя к колесам машины. Для его преобразования, как по величине, так и по направлению, используются разнообразные узлы, в некоторых из них применяется гипоидная передача.

Что и как изменяется

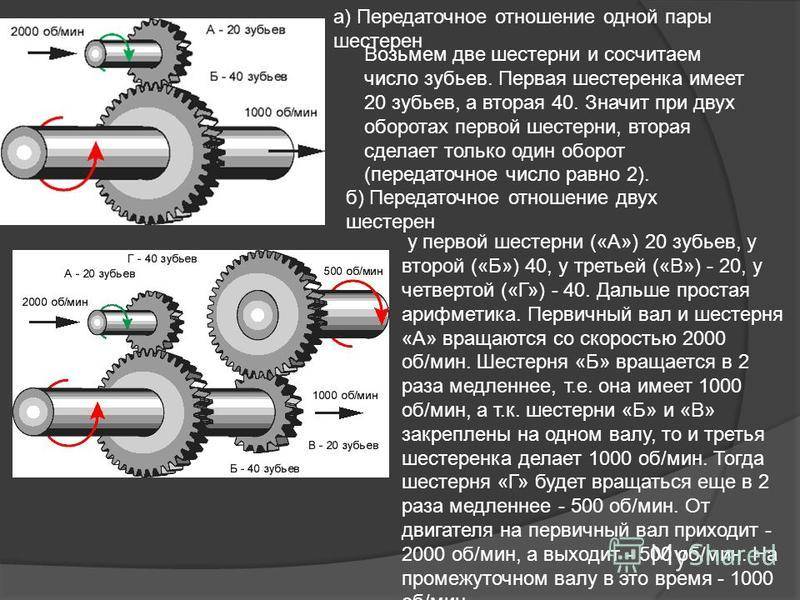

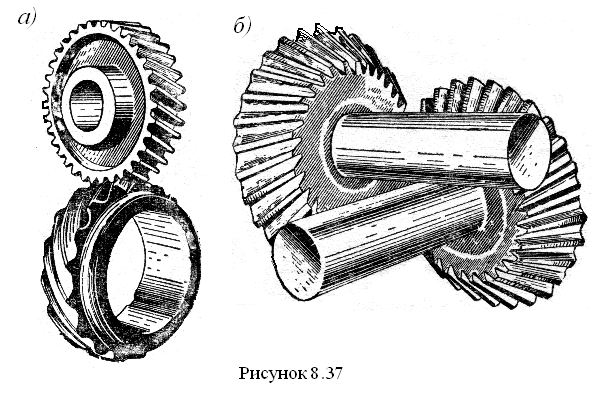

Переход момента от одного узла до другого происходит при помощи специальных элементов – валов и зубчатых шестерней. Форма их зубьев, находящихся в зацеплении между собой, может быть разнообразная:

- цилиндрическая;

- коническая;

- гипоидная (сокращение от слова гиперболоидная) и т.

д.

д.

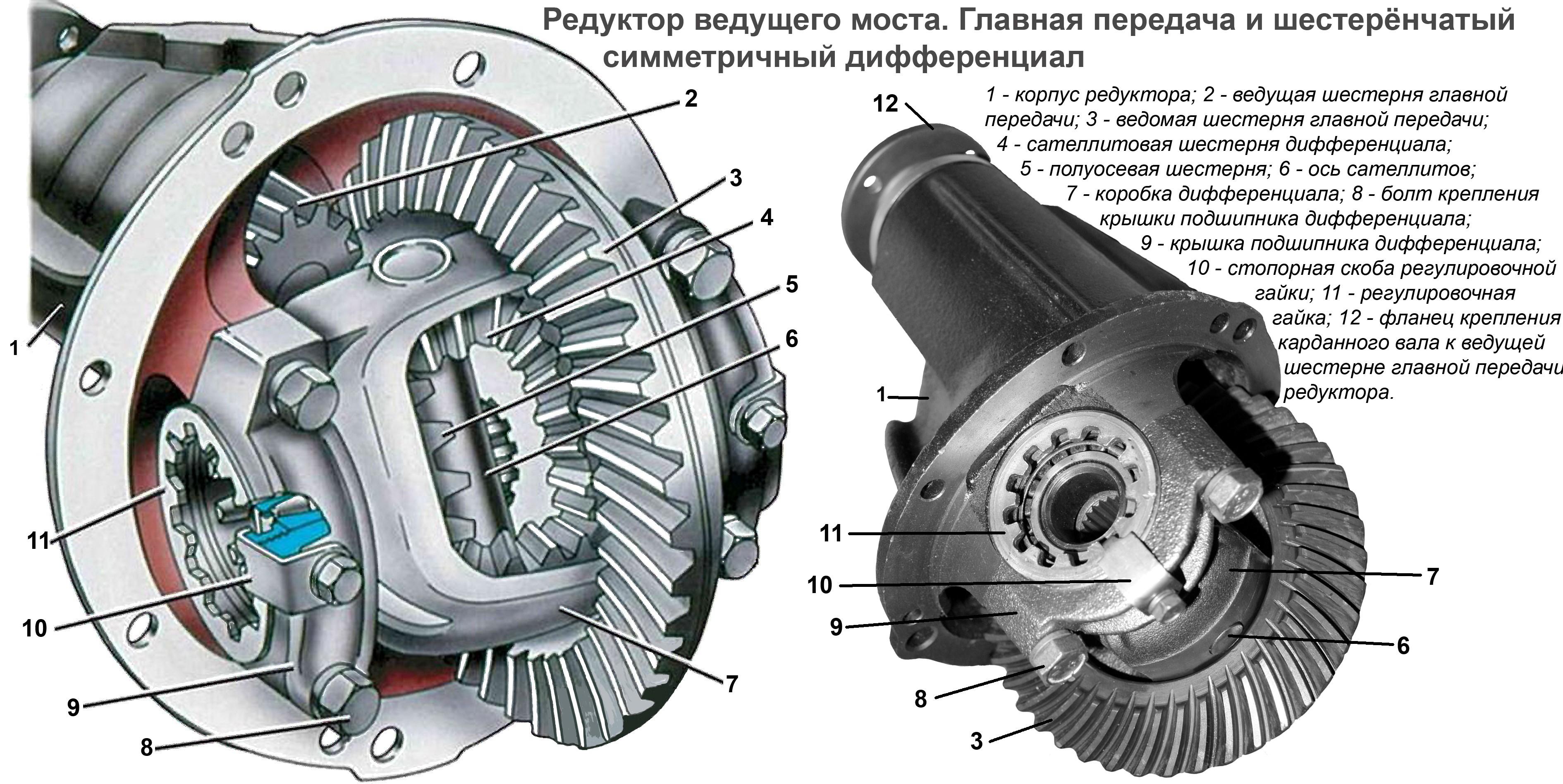

Вид последней показан на рисунке:

Число зубьев на различных шестернях может отличаться, и расположены они могут быть по-разному друг относительно друга. Благодаря этому происходит изменение величины передаваемого момента, как по направлению, так и по величине. Устройство, осуществляющее подобное действие, носит название редуктора.

Гипоидная передача редуктора

По сути дела, с помощью редуктора в автомобиле происходят все изменения передаваемого от двигателя к колесам усилия. Та же самая КПП – это редуктор, в котором благодаря соединению различных пар шестеренок, имеющих разное количество зубьев, величина усилия изменяется по-разному. Другим элементом, где происходит изменение момента по направлению и величине, необходимо считать гипоидную главную передачу (ГП).

Просто в порядке напоминания – ГП предназначена для смены направления распространения крутящего момента (с осевого на перпендикулярное) на автомобиле, а также изменения его величины. Она может быть выполнена на шестернях любого типа, но в современных машинах обычно используется гипоидная передача, которая входит в состав редуктора заднего моста.

Почему для него применяется именно такая передача? Это обусловлено присущими ей особенностями, среди которых необходимо отметить:

- меньшие габариты при тех же характеристиках по отношению к другим типам шестеренок, которые могут использоваться в конструкции такого редуктора;

- уменьшенная нагрузка, прикладываемая к одному зубу, что обеспечивает надежную работу шестерен, а также позволяет им передавать большую нагрузку и служить при этом более длительное время;

- меньший уровень шума благодаря тому, что одновременно несколько зубьев находятся в зацеплении;

- возможность понижения центра масс автомобиля из-за того, что ГП выполняется со смещением.

Однако стоит отметить и недостатки, которые возможны у редуктора, в котором используется гипоидная передача. К ним стоит отнести повышенную вероятность заедания, возникающую из-за скольжения вдоль линии контакта. Для уменьшения этого, при изготовлении, гипоидные шестерни проходят специальную обработку. Водителям во избежание подобных неприятностей стоит применять только специальные сорта масла — трансмиссионные.

Водителям во избежание подобных неприятностей стоит применять только специальные сорта масла — трансмиссионные.

как это работает

ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ И ГИПОИДНЫХ ПЕРЕДАЧ

Автор:

А. С. Калашников, доктор технических наук, профессор, Московский политехнический университет, e-mail: alexandr_kalashnikov45@rambler.ru

ПРОВЕДЁННЫЕ ТЕОРЕТИЧЕСКИЕ И ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ПОКАЗАЛИ, ЧТО В КАЧЕСТВЕ ОПЕРАЦИИ ЧИСТОВОЙ ОБРАБОТКИ КОНИЧЕСКИХ И ГИПОИДНЫХ ПЕРЕДАЧ ЗУБОШЛИФОВАНИЕ ИМЕЕТ СУЩЕСТВЕННЫЕ ПРЕИМУЩЕСТВА.

В машиностроении широко применяют конические и гипоидные передачи из легированных сталей со средним содержанием углерода 0,10…0,25%. В целях поверхностного упрочнения такие стали подвергают диффузионному насыщению поверхностей углеродом (цементация) или углеродом и азотом (нитроцементация) с последующей закалкой.

После термообработки содержание углерода в поверхностном слое достигает 0,8…1,0%, и твердость поверхности составляет 58…63 HRC при сохранении вязкой сердцевины 36…43 HRC. Это позволяет значительно повысить изгибную и контактную прочность зубьев. Однако в процессе нагрева и последующего охлаждения зубья конических и гипоидных передач подвергаются деформации, и их точность в зависимости от технологии химико-термической обработки (ХТО) и применяемого оборудования снижается на 1–2 степени и более по ГОСТ 1758-81.

Вследствие низкой точности конические и гипоидные передачи после ХТО без чистовой обработки применяются редко, главным образом в неответственных механизмах с незначительной нагрузкой и низкой скоростью вращения [1].

В промышленности для чистовой обработки зубьев конических и гипоидных передач после ХТО наиболее часто применяют притирку и шлифование.

Притирку закаленных зубьев конических и гипоидных передач производят для уменьшения параметров шероховатости и незначительных исправлений формы и расположения пятна контакта с целью достижения плавного и бесшумного зацепления зубьев. Притиркой может быть получена шероховатость поверхности зубьев Ra 1,0–2,1 мкм и значительно снижена виброактивность конических и гипоидных зубчатых передач. Отдельные параметры кинематической точности, плавности работы, контакта зубьев и бокового зазора исправляются незначительно. Припуск под притирку зубьев не оставляют. Однако максимальный съём металла с наиболее деформированных участков поверхности зуба может достигать 0,03 мм. В целях обеспечения качественной притирки нарезание зубьев шестерни (меньшей из пары) конических и гипоидных пар с передаточным отношением i ≥ 2 необходимо производить с подрезанием основания зуба резцами с утолщением (усиком) на вершине резца [2].

Притиркой может быть получена шероховатость поверхности зубьев Ra 1,0–2,1 мкм и значительно снижена виброактивность конических и гипоидных зубчатых передач. Отдельные параметры кинематической точности, плавности работы, контакта зубьев и бокового зазора исправляются незначительно. Припуск под притирку зубьев не оставляют. Однако максимальный съём металла с наиболее деформированных участков поверхности зуба может достигать 0,03 мм. В целях обеспечения качественной притирки нарезание зубьев шестерни (меньшей из пары) конических и гипоидных пар с передаточным отношением i ≥ 2 необходимо производить с подрезанием основания зуба резцами с утолщением (усиком) на вершине резца [2].

Чтобы избежать чрезмерного подрезания основания зуба, уменьшающего его изгибную выносливость, которая характеризуется сопротивлением зубчатого зацепления усталостным поломкам под действием напряжений в основании зуба, необходимо тщательно рассчитать утолщение 3 на вершине резца 2 (рис. 1). Расчётом определяют высоту утолщения h и радиус закругления r при угле профиля резца α.

1). Расчётом определяют высоту утолщения h и радиус закругления r при угле профиля резца α.

Рис. 1. Условия предварительной обработки криволинейных зубьев

При притирке, которая производится на зубопритирочных станках, между зубьями сопряженных вращающихся зубчатых колес вводится абразивная жидкость, состоящая из абразива 1 (рис. 2а) и несущего масла 3. Твердые и хрупкие абразивные зерна 1 снимают мелкую стружку 4 с поверхности зубьев шестерни 5 и колеса 2 при их вращении и взаимном перемещении. Для повышения режущих свойств абразивных зёрен создают давление путём торможения ведомого шпинделя станка.

Рис. 2. Притирка зубьев конических и гипоидных передач

В течение автоматического цикла работы для обеспечения качественной притирки всей боковой поверхности на выпуклой и вогнутой сторонах зуба два шпинделя станка периодически меняют направление вращения, осуществляя то привод, то торможение.

При этом выполняются три взаимосогласованных движения:

1. Вертикальное движение 2 (рис. 2б) которое обычно выполняет шестерня 4, перемещает пятно контакта по всей длине зуба. В отдельных конструкциях зубопритирочных станков продольное перемещение пятна контакта производят с помощью поворота 3 шестерни 4 вокруг оси А–А.

2. Горизонтальное движение 6 в направлении оси ведущей шестерни способствует удержанию пятна контакта в среднем положении по высоте профиля при его перемещении по длине зуба.

3. Осевое движение 5, которое обычно выполняет ведомое колесо 1 в сочетании с вертикальным и горизонтальным движениями, позволяет поддерживать постоянный боковой зазор в течение всего цикла притирки.

Чтобы избежать интерференции верхней кромки зуба при работе конической и гипоидной передач в собранном механизме, боковой зазор во время притирки должен быть на 0,05…0,07 мм меньше минимального значения чертежа.

Для достижения высокого качества поверхности зубьев шестерня должна совершить во время притирки 2000…4000 оборотов.

Так как исправляющие способности притирки зубьев незначительны, после ХТО необходимо произвести подбор в пары, т. е. выявить два сопряжённых элемента — ведущую шестерню и ведомое колесо, качество зацепления которых близко к требованиям чертежа.

Подбор в пары производят на контрольно-обкатном станке путём изменения в допустимых пределах базовых расстояний и бокового зазора с целью достижения благоприятной формы и расположения пятна контакта и плавности зацепления.

У притёртых и подобранных в пару зубчатых передач при окончательном контроле на контрольно-обкатном станке маркируют номер комплекта — 113, боковой зазор — Б.З. 0,25 мм между зубьями шестерни и колеса, отмеченных знаком «Х», и базовое расстояние ведущей шестерни — Б.Р. 128,1 мм, при которых получены наилучшие результаты по форме и расположению пятна контакта и плавности зацепления (рис. 3). При сборке в редукторе этих зубчатых пар должны быть точно выдержаны указанные параметры.

3). При сборке в редукторе этих зубчатых пар должны быть точно выдержаны указанные параметры.

Рис. 3. Маркировка конической и гипоидной зубчатой передачи

Для достижения требуемого базового расстояния ведущей шестерни 128,1 мм сборку производят с помощью точного ступенчатого компенсатора. Необходимый боковой зазор устанавливают перемещением ведомого колеса вдоль его оси. Такая сборка является трудоёмкой и, как правило, не обеспечивает высокую точность сопряжения конических и гипоидных передач.

Так как на поверхности зубьев 1 у конических передач имеется только профильное скольжение (скорость VP), прогрессивно увеличивающееся от делительной линии 3 к головке и ножке зуба, то пятно контакта располагается по середине высоты зуба и имеет тенденцию к сужению (рис. 4).

У гипоидных передач на поверхности зубьев 2 наряду с профильным (скорость VP) имеется и продольное скольжение (скорость VL). Поэтому при их притирке пятно контакта под действием результирующего скольжения (скорость VR) имеет склонность к расширению по высоте зуба.

Поэтому при их притирке пятно контакта под действием результирующего скольжения (скорость VR) имеет склонность к расширению по высоте зуба.

Рис. 4. Схема расположения профильного, продольного и результирующего скольжения на зубьях

В последнее время для передач с криволинейными (круговыми) зубьями, особенно для работающих с высокими окружными скоростями, в качестве отделочной операции в большинстве случаев предпочитают зубошлифование вместо зубопритирки. Объясняется это главным образом невысокой производительностью притирки и достигаемой точностью зубьев, отсутствием полной взаимозаменяемости и необходимостью выполнения дополнительных операций (подбор в пары перед притиркой и сборкой, сборка с компенсаторами и регулировкой бокового зазора).

Значительная зависимость от деформаций, полученных зубчатыми колесами при ХТО, делает воспроизводимость процесса притирки нестабильной.

Зубошлифование — процесс скоростного микрорезания твердых слоёв зубьев колёс 2 большим числом хаотично или упорядоченно расположенных режущих элементов 1 шлифовального инструмента (рис. 5).

Рис. 5. Схема шлифования зубьев конических и гипоидных передач

При зубошлифовании снимают припуск 0,1…0,25 мм на сторону зуба, что позволяет не только устранить все погрешности зубьев конических и гипоидных передач, возникшие при ХТО, но и достичь высокой точности (4–6 степень по ГОСТ 1758–81) и снизить шероховатость боковых поверхностей зубьев до Ra 0,4…1,6 мкм. Обеспечивается полная взаимозаменяемость сопряжённых передач.

Обработку чаще всего проводят чашечно-цилиндрическими шлифовальными кругами 3 (рис. 6), осевое сечение которых подобно резцам резцовых головок. При обработке заготовки 1 рабочая поверхность шлифовального круга 3 воспроизводит зуб воображаемого производящего колеса 2.

Рис. 6. Схема зацепления чашечно-цилиндрического шлифовального круга с воображаемым производящим колесом

При двустороннем способе зубошлифования одновременно шлифуют две стороны зуба — выпуклую и вогнутую, при одностороннем — сначала выпуклую, а затем вогнутую сторону.

Шлифование зубьев можно производить абразивными и металлическими кругами с однослойным или многослойным покрытием кубическим нитридом бора (CBN). Металлические круги с покрытием CBN изготавливают для конкретной геометрии зубьев заготовки, и параметры их режущей части не могут быть изменены.

Поэтому такие круги применяют исключительно в условиях массового и крупносерийного производства.

В мелко- и среднесерийном производстве широко используют абразивные правящие круги, которые имеют возможность при правке целенаправленно изменять рабочий профиль в зависимости от геометрии зубьев.

Так как процесс шлифования зубьев конических и гипоидных передач является теплонапряжённым, то целесообразно применять высокопористые абразивные круги на керамической связке. Большой объём пористости (пористость более 50%) служит для размещения в круге срезаемых микростружек и подвода СОЖ в зону резания, снижает опасность возникновения шлифовочных прижогов и термических микротрещин, а также изменения структуры поверхностного слоя зубьев [3, 4]. В качестве абразивного материала чаще всего применяют электрокорунд хромистый рубиновый или смесь микрокристаллического корунда (SG-корунд) с электрокорундом белым.

Большим преимуществом абразивных кругов является возможность профильной правки непосредственно на станке с достижением высокой точности профиля [5].

На рис. 7 показан профиль чашечно-цилиндрического шлифовального круга с точно выраженными при правке: углом профиля α, высотой h, радиусами закругления r1, r2, r3, радиусами выпуклого R1 и вогнутого R2 рабочего профиля.

Рис. 7. Геометрические параметры шлифовального круга

С целью оценки технологических возможностей методов чистовой обработки зубьев притиркой и шлифованием была обработана партия гипоидных передач: число зубьев ведущей шестерни (рис. 8) — z1 = 11, число зубьев ведомого колеса — z2 = 33, средний угол наклона линии зуба — βm = 45°23′, окружной зазор — с = 0,15–0,25 мм, внешняя высота зуба — he = 16,0 мм, гипоидное смещение — Е = 36,0 мм, внешний окружной модуль — mte = 7,37 мм.

Рис. 8. Гипоидная ведущая шестерня

Результаты испытаний сведены в таблицу 1.

| Технические паметры | Зубопритирка | Зубошлифование |

|---|---|---|

| Модуль обрабатываемых колёс, мм | ≤ 16 | 0,7…18 |

| Производительность | +/– | + |

| Степень точности по ГОСТ 1758-81 | 6…8 | 4…6 |

| Шероховатость боковых поверхностей зубьев по Ra, мкм | 1,0…2,1 | 0,4…1,6 |

| Необходимость подрезания основания зуба | – | + |

| Возможность профильной и продольной модификации | – | + |

| Необходимость подбора в пары | – | + |

| Возможность обработки дна впадины зуба | – | + |

| Воспроизводимость процесса | +/– | + |

| Технологичность сборки | – | + |

| Условное обозначение: (+) — положительный результат; (–) — отрицательный результат; (+/–) — возможность положительного или отрицательного результата.  | ||

Проведённые экспериментальные исследования и опыт эксплуатации позволили определить, что зубошлифование конических и гипоидных передач по сравнению с притиркой зубьев имеет ряд существенных преимуществ:

1. Не требуется подрезание основания зуба перед обработкой и подбор в пары перед сборкой.

2. Возможность профильной и продольной модификации, а также обработки дна впадины зубьев.

3. Высокая воспроизводимость и стабильность процесса обеспечивают технологичность сборки.

Литература

1. Калашников А. С., Моргунов Ю. С., Калашников П. А. Современные методы обработки зубчатых колёс. М.: Издательский дом «Спектр», 2012. 238 с.

2. Bausch Tomas. Innovative Zahnradfertigung. Expert Verlag GmbH, D‑71262, Renningen, Germany, 2006. 778 p.

3. Старков В. К. Шлифование высокопористыми кругами. М.: Машиностроение, 2007. 668 с.

4. Краткий справочник металлиста / под общей редакцией А. Е. Древаля и Е. А. Скороходова. М.: Машиностроение, 205. 910 с.

Краткий справочник металлиста / под общей редакцией А. Е. Древаля и Е. А. Скороходова. М.: Машиностроение, 205. 910 с.

5. Вальтер Граф. Шлифование и полирование зубчатых колес // Журнал «РИТМ машиностроения». 2016. № 6. С. 27–28.

Источник журнал «РИТМ машиностроения» № 2-2021

Гипоидные и червячные передачи

Информация о продукте

Решения

Техническая информация

Размер двигателя

Загрузки

Виртуальный выставочный зал

Свяжитесь с нами

αSTEP

Шаговые двигатели

Бесщеточные двигатели постоянного тока

Серводвигатели

Редукторные двигатели переменного тока

Линейные приводы

Поворотные приводы

Сетевые продукты

Вентиляторы охлаждения

Бесплатная доставка для онлайн-заказов. Принять условия.

Двигатели переменного тока и мотор-редукторы > Технологии > Гипоидные и червячные передачи: более экономичный прямоугольный редуктор

Скачать PDF

Введение поколения.

Червячные редукторы, рекламируемые своей недорогой и прочной конструкцией, можно найти практически в любой промышленной установке, требующей такого типа трансмиссии. К сожалению, они неэффективны при более низких скоростях и более высоких редукциях, выделяют много тепла, занимают много места и требуют регулярного обслуживания.

Червячные редукторы, рекламируемые своей недорогой и прочной конструкцией, можно найти практически в любой промышленной установке, требующей такого типа трансмиссии. К сожалению, они неэффективны при более низких скоростях и более высоких редукциях, выделяют много тепла, занимают много места и требуют регулярного обслуживания.

К счастью, есть альтернатива червячным передачам: гипоидная передача. Обычно используемые в автомобильной промышленности, компании-производители мотор-редукторов начали интегрировать гипоидные передачи в прямоугольные мотор-редукторы, чтобы решить проблемы, возникающие с червячными редукторами. Доступные с меньшими габаритными размерами и более высоким передаточным потенциалом, гипоидные мотор-редукторы имеют более широкий спектр возможных применений, чем их червячные аналоги. Это не только позволяет передавать более высокие крутящие нагрузки с более высокой эффективностью, но и открывает возможности для применений, где пространство является ограничивающим фактором. Иногда они могут быть дороже, но экономия на эффективности и обслуживании того стоит.

Иногда они могут быть дороже, но экономия на эффективности и обслуживании того стоит.

Следующий анализ предназначен для инженеров, определяющих червячные мотор-редукторы мощностью от 1/50 до 3 л.с., а также для приложений, в которых регулируются скорость и крутящий момент.

Чем отличаются червячные и гипоидные передачи?

Комплект червячной передачи состоит из двух компонентов: входного червяка и выходного червяка. Червяк представляет собой винтовую передачу, которая вращается перпендикулярно соответствующей червячной передаче (рис. 1). Например, в червячном редукторе с передаточным числом 5:1 червяк совершит пять оборотов, а выходная червячная передача — только один. При более высоком соотношении, например 60:1, червяк совершает 60 оборотов за один выходной оборот. Именно это фундаментальное устройство является причиной неэффективности червячных редукторов.

При вращении червячной передачи червяк испытывает только трение скольжения. В контакте с зубом отсутствует компонент качения (рис. 2).

2).

В приложениях с высоким передаточным числом, например 60:1, будет большое трение скольжения из-за большого количества входных оборотов, необходимых для однократного вращения выходной шестерни. Приложения с низкой входной скоростью страдают от той же проблемы трения, но по другой причине. Из-за большого контакта зубьев начальная энергия для начала вращения выше, чем у сравнимого гипоидного редуктора. При движении на низких скоростях червяку требуется больше энергии для продолжения движения по червячной передаче, и большая часть этой энергии теряется на трение.

Гипоидные и червячные передачи: более экономичный прямоугольный редуктор

С другой стороны, наборы гипоидных передач состоят из входной гипоидной шестерни и выходной гипоидной конической шестерни (рис. 3).

Гипоидный редуктор представляет собой гибрид технологий конической и червячной передачи. Они испытывают потери на трение из-за зацепления зубьев шестерни с минимальным скольжением. Эти потери сведены к минимуму благодаря гипоидному рисунку зубьев, который позволяет плавно и равномерно передавать крутящий момент по сопрягаемым поверхностям. Именно это дает гипоидному редуктору механическое преимущество перед червячным редуктором.

Эти потери сведены к минимуму благодаря гипоидному рисунку зубьев, который позволяет плавно и равномерно передавать крутящий момент по сопрягаемым поверхностям. Именно это дает гипоидному редуктору механическое преимущество перед червячным редуктором.

Насколько на самом деле отличается эффективность?

Одной из самых больших проблем, связанных с червячными редукторами, является их недостаточная эффективность, в основном при высоких передаточных числах и низких скоростях. Типичная эффективность может варьироваться от 40% до 85% для соотношений от 60:1 до 10:1 соответственно. И наоборот, гипоидные зубчатые передачи обычно имеют КПД от 95% до 99% (рис. 4).

Период «обкатки»

В случае червячных передач они не работают с максимальной эффективностью до тех пор, пока не наступит определенный период «обкатки». Червяки обычно изготавливаются из стали, а червячная передача — из бронзы. Поскольку бронза является более мягким металлом, она хорошо поглощает большие ударные нагрузки, но не работает эффективно, пока не будет закалена. Тепло, выделяемое при трении в обычных условиях эксплуатации, способствует упрочнению поверхности червячной передачи.

Тепло, выделяемое при трении в обычных условиях эксплуатации, способствует упрочнению поверхности червячной передачи.

В гипоидных передачах отсутствует период «обкатки»; они обычно изготавливаются из стали, которая уже подвергалась термообработке карбонитридом. Это позволяет приводу работать с максимальной эффективностью с момента его установки.

Почему важна эффективность?

Эффективность — один из важнейших факторов, который следует учитывать при выборе мотор-редуктора. Поскольку большинство из них имеют очень длительный срок службы, выбор высокоэффективного редуктора сведет к минимуму затраты, связанные с эксплуатацией и техническим обслуживанием, на долгие годы вперед. Кроме того, более эффективный редуктор позволяет улучшить возможности редуктора и использовать двигатель, который

потребляет меньше электроэнергии. Одноступенчатые червячные редукторы обычно имеют передаточное отношение от 5:1 до 60:1, тогда как гипоидные передачи имеют потенциал редуктора от 5:1 до 120:1. Как правило, сами гипоидные передачи работают только с передаточным числом 10:1, а дополнительное снижение обеспечивается другим типом передачи, например косозубым.

Как правило, сами гипоидные передачи работают только с передаточным числом 10:1, а дополнительное снижение обеспечивается другим типом передачи, например косозубым.

Минимизация затрат

Гипоидные приводы могут иметь более высокую начальную стоимость, чем червячные приводы. Это может быть связано с дополнительными методами обработки, необходимыми для производства гипоидных зубчатых колес, такими как механическая обработка, термообработка и специальные методы шлифования. Кроме того, в гипоидных коробках передач обычно используется смазка с противозадирными присадками, а не масло, что требует более высоких затрат. Эта разница в цене компенсируется на протяжении всего срока службы мотор-редуктора за счет повышения производительности и снижения затрат на техническое обслуживание.

Гипоидный редуктор с более высоким КПД будет в конечном счете тратить меньше энергии и максимизировать передачу энергии от двигателя к ведомому валу. Трение — это потерянная энергия, которая принимает форму тепла. Поскольку червячные передачи производят большее трение, они работают намного горячее. Во многих случаях использование гипоидного редуктора устраняет необходимость в охлаждающих ребрах на корпусе двигателя, дополнительно снижая затраты на техническое обслуживание, которое необходимо для поддержания чистоты ребер и надлежащего отвода тепла. Сравнение температуры поверхности двигателя червячных и гипоидных мотор-редукторов можно найти на рис. 5.9.0003

Поскольку червячные передачи производят большее трение, они работают намного горячее. Во многих случаях использование гипоидного редуктора устраняет необходимость в охлаждающих ребрах на корпусе двигателя, дополнительно снижая затраты на техническое обслуживание, которое необходимо для поддержания чистоты ребер и надлежащего отвода тепла. Сравнение температуры поверхности двигателя червячных и гипоидных мотор-редукторов можно найти на рис. 5.9.0003

При испытаниях два мотор-редуктора имели двигатели одинакового размера и несли одинаковую нагрузку; червячный мотор-редуктор создавал крутящий момент 133 дюйм-фунта, а гипоидный мотор-редуктор создавал крутящий момент 204 дюйм-фунта. Эта разница в крутящем моменте связана с неэффективностью червячного редуктора. Температура поверхности двигателя обоих блоков начиналась с 68°F, комнатной температуры. После 100 минут работы температура обоих блоков начала выравниваться, завершив тест. Разница в температуре в этот момент была существенной: червячный узел достигал температуры поверхности 151,4°F, а гипоидный — только 125,0°F. Разница около 26,4°F. Несмотря на то, что червячный двигатель приводится в действие тем же двигателем, он не только создает меньший крутящий момент, но и потребляет больше энергии. В итоге это может привести к значительному увеличению счетов за электроэнергию для пользователей червей.

Разница около 26,4°F. Несмотря на то, что червячный двигатель приводится в действие тем же двигателем, он не только создает меньший крутящий момент, но и потребляет больше энергии. В итоге это может привести к значительному увеличению счетов за электроэнергию для пользователей червей.

Как было сказано и доказано ранее, червячные редукторы нагреваются намного сильнее, чем гипоидные редукторы аналогичного класса. Это сокращает срок службы этих приводов, создавая дополнительную тепловую нагрузку на смазку, подшипники, уплотнения и шестерни. После длительного воздействия высокой температуры эти компоненты могут выйти из строя, и замена масла неизбежна из-за ухудшения качества смазки.

Поскольку гипоидные редукторы работают с меньшим нагревом, для поддержания их максимальной производительности практически не требуется техническое обслуживание. Смазка маслом не требуется: охлаждающего потенциала смазки достаточно для обеспечения эффективной работы редуктора. Это устраняет необходимость в вентиляционных отверстиях и любых монтажных ограничениях, создаваемых системами с масляной смазкой. Также нет необходимости заменять смазку, поскольку смазка рассчитана на весь срок службы мотор-редуктора, что исключает время простоя и повышает производительность.

Также нет необходимости заменять смазку, поскольку смазка рассчитана на весь срок службы мотор-редуктора, что исключает время простоя и повышает производительность.

Больше мощности в компактном корпусе

В гипоидных мотор-редукторах можно использовать двигатели меньшего размера благодаря более эффективной передаче энергии через редуктор. В некоторых случаях двигатель мощностью 1 л.с., приводящий в действие червячный редуктор, может производить такую же мощность, как и сопоставимый двигатель мощностью 1/2 л.с., приводящий в действие гипоидный редуктор. В одном исследовании, проведенном корпорацией Nissei, червячный и гипоидный редуктор сравнивались для использования в эквивалентных условиях. В этом исследовании передаточное число обоих редукторов было зафиксировано на уровне 60:1, а мощность двигателя и выходной крутящий момент сравнивались с потребляемой мощностью. Исследование пришло к выводу, что гипоидный мотор-редуктор мощностью 1/2 л.с. может использоваться для обеспечения производительности, аналогичной червячному мотор-редуктору мощностью 1 л. с., при меньшей стоимости электроэнергии. Был подготовлен окончательный результат, показывающий сравнение крутящего момента и потребляемой мощности (рис. 6).

с., при меньшей стоимости электроэнергии. Был подготовлен окончательный результат, показывающий сравнение крутящего момента и потребляемой мощности (рис. 6).

Уменьшение размера двигателя дает возможность использовать эти приводы в большем количестве приложений, где ограничено пространство. Благодаря способу пересечения осей шестерен червячные передачи занимают больше места, чем гипоидные (рис. 7).

В сочетании с возможностью использования двигателя меньшего размера общая площадь основания гипоидного мотор-редуктора намного меньше, чем у сопоставимого червячного мотор-редуктора. Это также помогает сделать рабочую среду более безопасной, поскольку мотор-редукторы меньшего размера создают меньший риск помех (Рисунок 8).

Еще одним преимуществом гипоидных мотор-редукторов является то, что они симметричны относительно своей центральной линии (рис. 9). Червячные мотор-редукторы асимметричны, в результате чего машины выглядят не так эстетично и ограничивают количество возможных монтажных позиций.

В двигателях равной мощности гипоидные приводы намного превосходят червячные аналоги. Одним из важных аспектов, который следует учитывать, является то, что гипоидные редукторы могут перемещать грузы от полной остановки с большей легкостью, чем червячные редукторы (рис. 10).

Кроме того, гипоидные мотор-редукторы могут передавать значительно больший крутящий момент, чем червячные мотор-редукторы с передаточным числом выше 30:1, благодаря их более высокому КПД (рис. 11).

Оба сравнения допустимой инерции и создаваемого крутящего момента были выполнены с использованием двигателей одинакового размера как с гипоидным, так и с червячным редуктором. Результаты обоих исследований очевидны: гипоидные редукторы передают мощность более эффективно.

Преимущество гипоидного редуктора

Как показано далее, преимущества гипоидного редуктора говорят сами за себя. Их конструкция позволяет им работать более эффективно, охлаждаться и обеспечивать более высокие передаточные отношения по сравнению с червячными редукторами. Как доказано с помощью представленных исследований, гипоидные мотор-редукторы могут выдерживать более высокие начальные инерционные нагрузки и передавать больший крутящий момент при меньшем двигателе, чем сопоставимый червячный мотор-редуктор.

Как доказано с помощью представленных исследований, гипоидные мотор-редукторы могут выдерживать более высокие начальные инерционные нагрузки и передавать больший крутящий момент при меньшем двигателе, чем сопоставимый червячный мотор-редуктор.

Это может привести к предварительной экономии, позволяя пользователю приобрести двигатель меньшего размера, а также к долгосрочной экономии затрат на электроэнергию и техническое обслуживание.

Это также позволяет использовать гипоидные мотор-редукторы в условиях ограниченного пространства. Как показано, общая площадь основания и симметричная конструкция гипоидных мотор-редукторов обеспечивают более эстетичный вид и повышают безопасность на рабочем месте; с меньшими и менее громоздкими мотор-редукторами вероятность помех рабочим или оборудованию меньше. Очевидно, что гипоидные мотор-редукторы являются лучшим выбором для долгосрочной экономии средств и надежности по сравнению с червячными мотор-редукторами.

Brother Gearmotors предлагает семейство мотор-редукторов, которые повышают эффективность работы и сокращают потребность в техническом обслуживании и время простоя. Они предлагают высокоэффективные блоки для долгосрочной экономии энергии. Помимо высокой эффективности, его гипоидные/цилиндрические мотор-редукторы имеют компактные размеры и герметизированы на весь срок службы. Они легкие, надежные и обеспечивают высокий крутящий момент при низкой скорости, в отличие от своих червячных аналогов. Они постоянно покрыты электростатическим покрытием для получения высококачественной отделки, которая обеспечивает неизменно прочные, водонепроницаемые, химически стойкие устройства, способные выдерживать суровые условия. Эти мотор-редукторы также имеют несколько стандартных спецификаций, опций и монтажных позиций для обеспечения совместимости.

Они предлагают высокоэффективные блоки для долгосрочной экономии энергии. Помимо высокой эффективности, его гипоидные/цилиндрические мотор-редукторы имеют компактные размеры и герметизированы на весь срок службы. Они легкие, надежные и обеспечивают высокий крутящий момент при низкой скорости, в отличие от своих червячных аналогов. Они постоянно покрыты электростатическим покрытием для получения высококачественной отделки, которая обеспечивает неизменно прочные, водонепроницаемые, химически стойкие устройства, способные выдерживать суровые условия. Эти мотор-редукторы также имеют несколько стандартных спецификаций, опций и монтажных позиций для обеспечения совместимости.

- Поиск по артикулу

- Слайд с содержимым

- Слайд с содержимым

ЧТО ЭТО ТАКОЕ И КОГДА ИСПОЛЬЗОВАТЬ

МАСЛО ДЛЯ ГИПОИДНЫХ ТРАНСМИССИЙ: ЧТО ЭТО ТАКОЕ И КОГДА ИСПОЛЬЗОВАТЬ

- 15 сентября 2021 г.

Как использование подходящего масла для гипоидных передач может продлить срок службы вашего автомобиля

Гипоидные шестерни обычно используются в задних дифференциалах автомобилей и тяжелых грузовиков, где требуется высокий крутящий момент и высокая нагрузка. Поскольку эти редукторы работают под высоким давлением, для продления срока службы гипоидных редукторов рекомендуются трансмиссионные масла, специально разработанные для работы в этих экстремальных условиях.

Что такое гипоидная передача?

Гипоидные зубчатые передачи представляют собой разновидность автомобильных зубчатых передач. Когда вы представляете себе шестеренку, вы, вероятно, представляете себе два вращающихся зубчатых диска, которые входят в зацепление друг с другом. Этот тип конструкции редуктора имеет тенденцию быть более шумным и неэффективным в автомобильных приложениях. Конструкция гипоидной передачи была изобретена для снижения шума при зацеплении шестерен и обеспечения более высокого крутящего момента и давления, а также для обеспечения большей долговечности.

Гипоидные зубчатые передачи очень похожи на спирально-конические зубчатые колеса, с тем отличием, что гипоидные зубчатые колеса имеют непересекающуюся и непараллельную ось. Другими словами, оси гипоидных передач смещены друг относительно друга. Базовая геометрия гипоидной передачи является гиперболической, а не конической геометрией спиральной конической передачи, что-то вроде помеси конической передачи и червячной передачи. Следовательно, гипоидная шестерня имеет больший диаметр, чем эквивалентная коническая шестерня. Это приводит к высокой степени скользящего движения поверхности зуба шестерни гипоидной передачи, а также увеличивает плотность зацепления зубьев шестерни.

Когда используются гипоидные передачи?

Гипоидные коробки передач используются в большинстве современных автомобилей. Они обычно используются в дифференциалах заднего моста, где они передают мощность от трансмиссии к полуосям. Они представляют собой тип спирально-конического зубчатого колеса с левым углом спирали на шестерне и правым углом спирали на венце. Это опускает карданный вал от днища автомобиля, понижая центр тяжести автомобиля и, в некоторых случаях, уменьшая помехи внутреннему пространству автомобиля.

Это опускает карданный вал от днища автомобиля, понижая центр тяжести автомобиля и, в некоторых случаях, уменьшая помехи внутреннему пространству автомобиля.

Что такое гипоидное трансмиссионное масло?

Во всех автомобилях требуется трансмиссионное масло для смазки трансмиссий и межосевых дифференциалов. В отличие от обычного моторного масла, вязкость трансмиссионного масла, как правило, намного выше, что помогает бороться с вероятностью того, что экстремальные условия выдавят более жидкую жидкость и позволят шестерням перетирать друг друга.

Гипоидные зубчатые передачи по своей конструкции подвергаются более высокому давлению, чем другие типы зубчатых колес. Скользящее действие поверхности зуба шестерни также вводится в сочетании с вращательным движением с гипоидной зубчатой передачей, чего нет во многих других конструкциях зубчатых передач. Это повышенное давление и скольжение могут привести к выдавливанию трансмиссионной смазки из зацепления между зубьями шестерни, вызывая шлифование металла по металлу.

Масла для гипоидных передач были специально разработаны для защиты этих специальных типов зубчатых передач. Гипоидные трансмиссионные масла могут иметь более высокую вязкость, как и другие трансмиссионные масла, но гипоидные трансмиссионные масла содержат специальные противозадирные и противоизносные присадки, которые повышают его устойчивость к разрушению при высоких температурах и механическом давлении, создаваемом скользящими поверхностями гипоидного редуктора.

Когда использовать масло для гипоидных передач

Как и для всех моторных жидкостей и масел, регулярное техническое обслуживание и замена масла для гипоидных передач может продлить срок службы автомобиля и его эксплуатационные характеристики. Хорошо смазанные шестерни менее подвержены точечной коррозии, поломке или трению друг о друга под давлением. Регулярная замена трансмиссионного масла удаляет изнашиваемые материалы и другие потенциальные загрязнения, такие как грязь и вода. Отсутствие замены трансмиссионного масла может привести к ускоренному износу зубчатой передачи из-за мусора и потенциальной ржавчины и коррозии из-за воды и побочных продуктов окисления.

Отсутствие замены трансмиссионного масла может привести к ускоренному износу зубчатой передачи из-за мусора и потенциальной ржавчины и коррозии из-за воды и побочных продуктов окисления.

Kendall ® SHP Syngear FE

Наше синтетическое топливосберегающее (FE) автомобильное трансмиссионное масло нового поколения API GL-5 предназначено для использования в осях легковых и грузовых автомобилей с гипоидными передачами, работающими при экстремальных температурах или в тяжелых условиях вождения. Оно было специально разработано для обеспечения большей экономии топлива по сравнению с типичными минеральными трансмиссионными маслами SAE 80W-90 или синтетическими трансмиссионными маслами SAE 75W-90.

Kendall NS-MP Hypoid Gear Lubricant

Наша многоцелевая автомобильная трансмиссионная смазка API GL-5 специально разработана для использования в осях легковых и грузовых автомобилей с гипоидными передачами. Оно также рекомендуется для использования в некоторых тяжелых механических трансмиссиях грузовиков и автобусов.

д.

д.