Содержание

4.6 Разработка грунта многоковшовыми экскаваторами

Рабочим

органом многоковшового экскаватора

являются ковши, насажанные через равные

интервалы на беспрерывно движущуюся

цепь или колесо (ротор). По характеру

перемещения машины относительно

направления движения рабочего органа

различают многоковшовые экскаваторы

продольного черпания – цепные и роторные

(рис. 3.6) и поперечного черпания (рис.

3.7). Так как грунт черпается ковшами

непрерывно, то эти экскаваторы являются

машинами непрерывного действия (в

отличие от одноковшовых экскаваторов,

которые являются машинами цикличного

действия).

Экскаваторы

продольного черпания применяют обычно

для проходки траншей небольшого

сечения прямоугольного и трапециевидного

профиля. Отрывку траншей экскаваторами

начинают с наиболее низких мест профиля,

что обеспечивает сток грунтовых и

атмосферных вод.

Экскаваторы

поперечного черпания используются для

разработки котлованов и траншей большого

сечения, планировки откосов и разработки

карьеров.

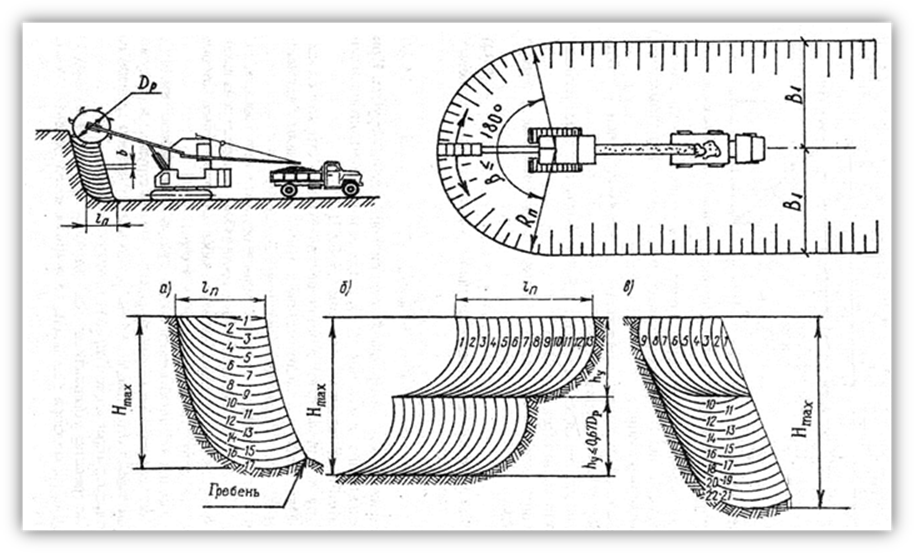

Рис. 3.6. Разработка

траншей многоковшовыми экскаватора

черпания

а–

цепным экскаватором;б– роторным

экскаватором;в– поперечный профиль

траншеи и временного отвала

Рис.

3.7. Схема разработки выемки многоковшовым

экскаватором

поперечного

черпания: А,

Б – участки

веерного и параллельного резания

Скреперы

– наиболее

высокопроизводительные землеройно-транспортные

машины. Эксплуатационные возможности

позволяют использовать их при отрывке

котлованов и планировке поверхностей.

Различают скреперы прицепные, работающие

при вместимости ковша 2,25-10 м3

в сцепе с трактором-тягачом, и самоходные,

имеющие вместимость ковша 8 м3

и более.

Скреперами

ведут разработку, транспортирование и

укладку песчаных, супесчаных, лессовых,

суглинистых, глинистых и других грунтов,

не имеющих валунов примесь гальки и

щебня в объеме не должна быть более 10%.

Скрепер снимает ковшом стружку грунта

толщиной 0,12-0,32 и шириной 1,65-2,75 м (для

скреперев с вместимостью ковша 2,25-9 м3).

Толщина отсыпаемого слоя 0,22-0,55 м.

Разрабатываемые скреперами суглинистые

и глинистые грунты необходимо

предварительно рыхлить.

Прицепные скреперы

наиболее эффективно применять при

перевозке грунта на расстояние до 1000,

а самоходные – на расстояние до 3000 м.

В зависимости от

категории грунтов резать их наиболее

эффективно на прямолинейном участке

пути при движении под уклон 3-7°. Сухие

песчаные грунты разрабатывают гребенчатым

способом, попеременно заглубляя ковш

и постепенно уменьшая толщину стружки,

что позволяет более полно и быстро

загружать ковш (рис. 3.8). Глубина резания

зависит от мощности машины и вида грунта

и может составлять 12-32 см. Разгружают

скрепер на прямолинейном участке, при

этом поверхность грунта разравнивают

днищем скрепера.

В зависимости от

размеров земляного сооружения, взаимного

расположения выемок и насыпей применяют

различные схемы работы скреперов.

Простейшей является схема работы по

эллипсу (рис. 3.9). В этом случае машина

каждый раз поворачивается в одну сторону.

Поэтому для устранения неравномерного

износа ходовой части необходимо

периодически менять направление движения

скрепера. При работе по «восьмерке» в

два раза уменьшается число полных

разворотов скрепера, что повышает его

производительность и обеспечивает

равномерный износ деталей, но при этом

необходимо иметь значительный по

протяженности фронт работ.

Порядок скреперных

проходок может быть весьма разнообразен,

но в практике чаще всего используют

схемы разработки грунта последовательными

проходками (полоса рядом с полосой),

проходками через полосу и шахматными

проходками (рис. 3.10).

Разработка по

схеме «полоса рядом с полосой» не

рациональна из-за потерь грунта в виде

боковых валиков.

Рис. 3.8. Схема

загрузки, транспортирования и разгрузки

грунта скрепером

а –

общая схема;1, 2– участки загрузки

и транспортирования;3– участок

разгрузки;

б–

в песчаных грунтах

Разработка

грунта проходками через полосу и по

ребристо-шахматной схеме уменьшает

рассыпание грунта при резании и

способствует улучшению наполнения

ковша.

Разработку

выемок бульдозером ведут ярусами,

соответствующими толщине стружки,

снимаемой за одну проходку. Разработку

ведут от начала выемки к середине (рис.

3.11,а), при этом должна быть обеспечена

эффективная работа бульдозера под

уклон. В цикл работы бульдозера входят

следующие операции: резание и набор

грунта путем снятия стружки под уклон,

перемещение грунта с надвижкой его

отвалом, разгрузка грунта и возвратный

холостой ход.

В первом случае

(рис. 3.11,б) выемку разбивают на ярусы

глубиной 0,4-0,5 м. Каждый ярус разрабатывают

траншеями на ширину отвала, оставляя

между ними полосу нетронутого грунта

шириной 0,4-0,6 м. Эти валы срезают бульдозером

в последнюю очередь. Траншейный способ

(рис. 3.11,в) исключает значительные потери

грунта при его транспортировании и

поэтому более производителен.

Рис. 3.9. Схема работы

скрепера

а–

по эллипсу;б– по «восьмерке»;в– сдвоенными проходками по эллипсу при

двух насыпях;г– то же, при двух

выемках;д– работа толкача со звеном

скреперов;

1 – 4— последовательность проходок

При послойном

способе выемку разрабатывают слоями

на толщину снимаемой стружки за один

проход бульдозера последовательно по

всей ширине выемки или отдельным ее

частям (рис. 3.11,г). Этим способом пользуются

3.11,г). Этим способом пользуются

при сложном очертании площадок и при

небольшой глубине срезки.

Грейдеры

используют при планировке территории,

откосов земляных сооружений, зачистке

дна котлованов и отрывке канав глубиной

до 0,7 м, при возведении протяженных

насыпей высотой до 1 м и нижнего слоя

более высоких насыпей из резервов.

Автогрейдерами профилируют дорожное

полотно, проезды и дороги.

При возведении

насыпи из разрабатываемого резерва

(рис. 3.12) наклонный нож сдвигает срезанный

грунт в сторону насыпи. При следующей

проходке грейдера этот грунт перемещается

еще дальше в том же направлении. Поэтому

целесообразно работать одновременно

двумя грейдерами, из которых один

срезает, а другой перемещает срезанный

грунт.

Для

обеспечения оптимального режима работы

землеройно-транспортных машин созданы

системы автоматического регулирования

скорости их движения в зависимости от

сопротивления резанию и

Рис. 3.10. Планировка

3.10. Планировка

площадок скреперами

а –

разработка грунта по схеме «полоса

рядом с полосой»; б – то же, через полосу;

в – то

же, ребристо-шахматными проходками; 1 –

28 – проходки

плотности

разрабатываемого грунта. Для автогрейдеров,

используемых преимущественно на

планировочных работах, применяют

устройства, автоматически контролирующие

заглубление в грунт.

50 Разработка грунта многоковшовыми экскаваторами.

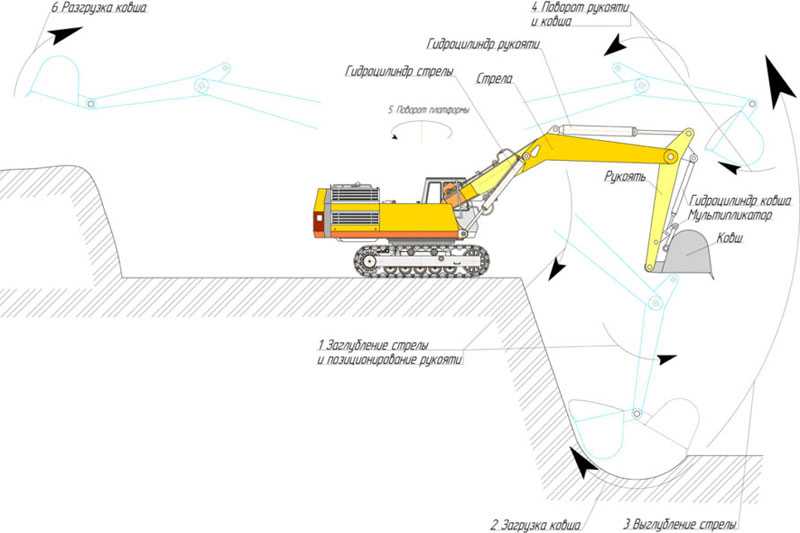

Рабочим органом

многоковшового экскаватора являются

ковши, насаженные через равные интервалы

на беспрерывно движущуюся цепь или

колесо (ротор). По характеру перемещения

машины относительно направления движения

рабочего органа различают многоковшовые

экскаваторы продольного черпания —

цепные и роторные (рис. V.22)

и поперечного черпания (рис. V.23).

Так как грунт черпается ковшами

непрерывно, то эти экскаваторы являются

машинами непрерывного действия (в

отличие от одноковшовых экскаваторов,

которые являются машинами цикличного

действия).

Ковши наполняются

грунтом при движении их вверх по наклонной

или криволинейной поверхности

разрабатываемой выемки. Опорожняются

ковши в момент достижения ими наивысшей

точки их траектории, где они опрокидываются.

Высыпающийся из них грунт попадает на

ленточный конвейер, доставляющий его

на погрузку в транспортные средства

или в отвал.

Экскаваторы

продольного черпания применяют обычно

для проходки траншей небольшого сечения

прямоугольного и трапециевидного

профиля. Отрывку траншей экскаваторами

начинают с наиболее низких мест профиля,

что обеспечивает сток грунтовых и

атмосферных вод.

Экскаваторы

поперечного черпания используются для

разработки котлованов и траншей большого

сечения, планировки откосов и разработки

карьеров. Вначале экскаваторы разрабатывают

грунт веерным резанием, перемещаясь

вдоль всего фронта работ и снимая слои

грунта в радиальном направлении до

достижения заданной глубины. Затем

разрабатывают грунт параллельным

резанием со смещением наклонного слоя

грунта на всю длину фронта работ на

величину b,

равную горизонтальной проекции толщины

снятого слоя. Грунт, разрабатываемый

Грунт, разрабатываемый

экскаватором поперечного черпания,

выдается на транспортные средства

обычно через отгрузочный бункер,

смонтированный на экскаваторе.

Для автоматизации

работы многоковшовых экскаваторов на

отрывке траншей используют приборы,

действие которых основано на том, что

инфракрасному лучу придается уклон,

параллельный проектному дну отрываемой

траншеи, а на экскаваторе устанавливается

приемное устройство, на которое

воздействует инфракрасный луч. При

отклонении движения экскаватора от

направления луча автоматически

корректируется движение рабочего органа

экскаватора.

Гидромеханический

способ разработки грунта включает

следующие операции: размыв грунта под

давлением и перевод его в полужидкую

массу, называемую пульпой; перемещение

и укладку (намыв) пульпы в сооружение

или отвал. После доставки пульпы к месту

образования насыпи вода из нее

отфильтровывается, а грунт осаждается.

гидромеханизированный способ разработки

грунтов наиболее эффективен при больших

сосредоточенных объемах земляных работ.

Разрабатывать

грунт гидромеханическим способом можно

в наводных и подводных забоях. Сухой

грунт размывают гидромонитором, который

представляет собой стальной ствол с

насадкой и коленами, обеспечивающими

вращение ствола в вертикальной и

горизонтальной плоскостях для направления

водяной струи. Гидромониторы монтируют

на рамах, позволяющих перемещать их в

забое. Вода поступает к гидромонитору

по трубопроводу под значительным

давлением (2,5… 15 МПа в зависимости от

рода разрабатываемого грунта). Выходя

из насадки с большой скоростью, вода

ударяет в грунт и разрушает его, образуя

пульпу. В зависимости от рода грунта и

высоты забоя расход воды на 1 м3

разрабатываемого грунта составляет

3..15 м3. Плотный грунт размывают

гидромонитором преимущественно встречным

забоем, рыхлый несвязанный грунт —

попутным забоем.

В первом случае

(рис. V.35,а)

обеспечивается высокая производительность

гидромонитора из-за периодических

обвалов грунта, нависающего над зоной

подмыва (вруба). Этот эффект достигается

при отбойке грунта высоконапорной водой

или при взрывании грунта. Так как

Так как

гидромонитор может оказаться среди

потоков пульпы, ее следует направлять

в обход гидромонитора.

При попутных забоях

(рис. V.35,б)

производительность гидромонитора ниже,

но перемещается он по сухому грунту, а

поток пульпы, приобретая от водяной

струи достаточную начальную скорость,

обеспечивает интенсивный сток.

Расстояние

гидромонитора от забоя зависит от рода

грунта, но должно быть не менее для

песка, суглинка и глины L=Н,

при лессовидных грунтах L

= 1,2H.

Привод для роторных экскаваторов

Роторные экскаваторы подвергаются экстремальным нагрузкам при вскрышных работах в горнодобывающей промышленности. В результате прочный корпус и отказоустойчивые двигатели входят в стандартную комплектацию наших промышленных редукторов для роторных экскаваторов.

Решения для комбинированного привода роторных экскаваторов

Надежный промышленный редуктор для роторных экскаваторов.

Надежный промышленный редуктор для роторных экскаваторов.

Роторные экскаваторы используются всякий раз, когда необходимо перерабатывать большое количество материалов на постоянной основе. Одной из основных областей применения является добыча бурого угля. В этом случае роторные экскаваторы в основном используются для удаления мягких пород.

Мы предлагаем промышленные редукторы, специально адаптированные к требованиям роторных экскаваторов: низкий крутящий момент, обеспечиваемый нашими планетарными редукторами серии P, идеально подходит для движущихся цепей, конвейерных лент и силовых агрегатов. Напротив, они комбинируются с коническо-цилиндрическими редукторами серии X, образуя комбинированный привод для использования в больших роторных колесах. Вместе эти промышленные редукторы обеспечивают исключительно высокий крутящий момент, который можно использовать для надежного и мощного привода лопастей объемом более 15 кубических метров. Большой выбор предопределенного дополнительного оборудования также обеспечивает высокий уровень гибкости.

Экстремальные условия эксплуатации? Для наших промышленных зубчатых передач нет проблем.

Роторные экскаваторы должны работать на полную мощность даже в экстремальных условиях. В результате машины часто даже рассчитаны на работу при температурах до -45°C.

Привод должен быть таким же мощным и надежным, как роторные экскаваторы. Наши промышленные планетарные редукторы серии P и коническо-цилиндрические редукторы серии X отличаются особой прочностью и идеально подходят для привода роторных экскаваторов. Их корпус имеет дополнительную защиту поверхности, чтобы выдерживать даже самые неблагоприятные условия окружающей среды.

Они также зарекомендовали себя на практике: как один из ведущих производителей промышленных редукторов, мы обладаем обширным опытом в поставке подходящего оборудования для крупных машин.

Свяжитесь с нами.

- Наши специалисты разбираются в вашей отрасли и ее требованиях.

- Наша глобальная сеть гарантирует, что мы всегда рядом, где бы и когда бы вы ни нуждались в нас.

- У нас есть опыт и инструменты для предоставления оптимального совета и поддержки.

Наверх

Ваши льготы

Низкие затраты на приобретение

благодаря хорошим тепловым характеристикам индустриальных редукторов, что также устраняет необходимость в дополнительной системе охлаждения.

Надежные комплексные решения

благодаря идеально совместимым и гибко комбинируемым компонентам и дополнительным опциям.

Надежное применение

благодаря надежной работе даже в экстремальных условиях эксплуатации и окружающей среды.

Наверх

Особенности и области применения приводных решений роторных экскаваторов

Функции

Наш привод для роторных экскаваторов сочетает в себе планетарный редуктор серии P и коническо-цилиндрический редуктор серии X. Решение включает следующие элементы:

- Поворотное основание

- Система уплотнения (таконит)

- Стальной сапун

- Клапан слива масла

- Датчик температуры масляной ванны

- Защита поверхности

- Моментная скоба на главном фланце планетарного редуктора

- Гидравлическая муфта первичного вала с барабаном и диском

Подробнее о планетарных передачах серии P мотор-редуктор

Подробнее о коническо-цилиндрическом редукторе серии X

Области применения

Основной областью применения роторных экскаваторов является удаление вскрышных пород в горнодобывающей отрасли, например, при добыче бурого угля.

Наверх

Прототип многоковшового экскаватора для Луны, Марса и Фобоса

- Мафф, Т.

- Джонсон, Л.

- Кинг, Р.

- Герцог, М.Б.

;

;

;

Аннотация

Добыча материала поверхностного реголита является первым шагом в процессах извлечения летучих материалов из поверхностного реголита планеты для производства топлива и расходных материалов для жизнеобеспечения. Как правило, концентрации летучих веществ низкие, поэтому необходимо выкопать относительно большое количество материала. Предлагается роторный экскаватор с возможностью непрерывной выемки грунта, который легко адаптируется к гранулированным материалам реголита, обнаруженным на Луне, в дрейфующих отложениях на Марсе и, возможно, на поверхности астероидов и спутников, таких как Фобос. Роторный экскаватор относительно прост по сравнению с такими машинами, как фронтальные погрузчики. Он также имеет то преимущество, что усилия при земляных работах в основном горизонтальные, а не вертикальные, что сводит к минимуму потребность в массе экскаватора и подходит для работы в полях с пониженной гравитацией. Прототип небольшого роторного экскаватора был построен примерно в масштабе марсоходов, которые доставляются на Марс в рамках миссии Mars Exploration Rover Mission. Прототип позволяет собирать данные о приложенных усилиях и требованиях к мощности для земляных работ и предоставит данные, на которых можно будет основывать более эффективные конструкции. При темпах раскопок, близких к массе материала, выкапываемого одним вездеходом в час, испытания прототипа показывают, что требуемая мощность в значительной степени соответствует мощности, необходимой для работы оборудования экскаватора, и не сильно зависит от количества выкопанного материала. Это говорит о том, что скорость земляных работ может быть намного выше при той же массе системы земляных работ.

Роторный экскаватор относительно прост по сравнению с такими машинами, как фронтальные погрузчики. Он также имеет то преимущество, что усилия при земляных работах в основном горизонтальные, а не вертикальные, что сводит к минимуму потребность в массе экскаватора и подходит для работы в полях с пониженной гравитацией. Прототип небольшого роторного экскаватора был построен примерно в масштабе марсоходов, которые доставляются на Марс в рамках миссии Mars Exploration Rover Mission. Прототип позволяет собирать данные о приложенных усилиях и требованиях к мощности для земляных работ и предоставит данные, на которых можно будет основывать более эффективные конструкции. При темпах раскопок, близких к массе материала, выкапываемого одним вездеходом в час, испытания прототипа показывают, что требуемая мощность в значительной степени соответствует мощности, необходимой для работы оборудования экскаватора, и не сильно зависит от количества выкопанного материала. Это говорит о том, что скорость земляных работ может быть намного выше при той же массе системы земляных работ. Работа над этим прототипом продолжается над деталями передачи материала с ковшового колеса на внутренний конвейерный механизм, испытания которого показали, что в текущей конструкции проблематично.

Работа над этим прототипом продолжается над деталями передачи материала с ковшового колеса на внутренний конвейерный механизм, испытания которого показали, что в текущей конструкции проблематично.

- Публикация:

Космические технологии и приложения

- Дата публикации:

- Февраль 2004 г.

- DOI:

10.1063/1.1649662

- Биб-код:

2004AIPC..699..967M

- Ключевые слова:

- 07.

- 07.