Содержание

Разработка грунта в котловане экскаватором.

Время чтения:

6 минут

Нет времени читать?

Содержание:

Подготовка к началу разработки

Строительство фундамента предполагает разработку грунта, так как необходимо углубление. В зависимости от типа постройки будет сделан выбор в пользу котлована или небольшой траншеи. Котлованы подготавливают для строительства многоэтажных домов, коттеджей, а также сооружений с цокольным этажом или подвалом.

Планирование – важный этап в организации котлованных работ. Перед началом рытья траншей необходим ряд экспертиз и исследований. По их результатам выясняют следующие параметры:

- Состав почвы;

- Плотность почвенных пластов;

- Наличие грунтовых вод и их объем;

- Нагрузку на основание будущего строения.

Грунтовые воды могут стать препятствием в строительстве. Однако применяют различные методики по выведению излишков воды. В зависимости от того, какие грунты преобладают в месте строительства, меняются и откосы в траншеях. Угол наклона при рытье котлованов рассчитывается с учетом особенностей почвы.

Угол наклона при рытье котлованов рассчитывается с учетом особенностей почвы.

После составления схем и чертежей все данные переносятся на реальную территорию. Во время геодезических разметок определяют точные показатели ширины траншеи и глубины котлована.

Перед началом разработки грунта необходимо скорректировать рабочую территорию. Поверхность должна быть очищена от растительности и неиспользуемых строений. Любые неровности почвы должны быть устранены: выбоины засыпаются, а бугры равняются с верхним слоем почвы. Только после тщательной подготовки начинается обустройство котлована.

Разработка грунта под фундамент включает в себя множество этапов:

- Отведение грунтовых вод. В большинстве случаев простое откачивание воды не принесет результата. Это временная мера, которая не подходит под обустройство домов. Некачественное отведение спровоцирует вымывание грунта под фундаментом, что, соответственно, создаст угрозу безопасности постройки. Эффективным является возведение дамб и стоков.

- Срез верхнего слоя грунта с растительностью.

- Выемка грунта и его перемещение.

- Разравнивание почвы и трамбовка грунта.

- Разработка котлована или траншеи.

- Финишная отделка стенок котлована.

- Подготовка строительной площадки для установки фундамента.

Котлованная разработка

Выемку грунта под котлован и траншею лучше всего производить при помощи экскаватора. В некоторых случаях невозможно доставить технику к определенному участку. Для того, чтобы не рыть котлован вручную, выстраивают временные дороги и подъезды. Так организовываются перемещения экскаваторов к месту проведения разработки.

В зависимости от величины котлована используют различные виды спецтехники. Если разрабатывают траншею небольшого размера, то применяются небольшие модели экскаваторов. При глубоком котловане используется более мощная техника. Универсальным считается использование одноковшовых экскаваторов. Они отлично справляются с поставленными задачами и могут применяться при любых условиях работы.

Процесс подготовки грунта под фундаменты включает несколько этапов. Наряду с одноковшовым экскаватором, в разработке грунта участвует и другая техника. После выемок почвы необходимо удалить ее со строительной площадки. Впоследствии с помощью специализированных машин укрепляются откосы выемки.

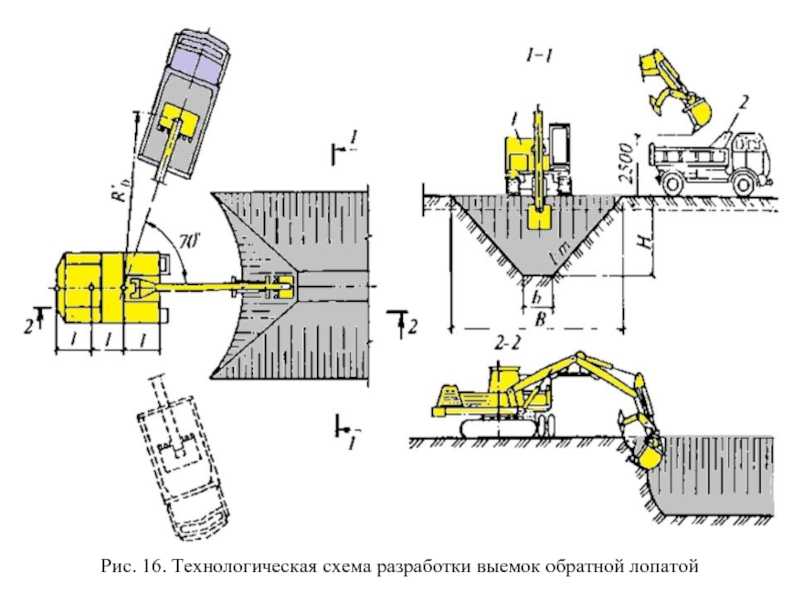

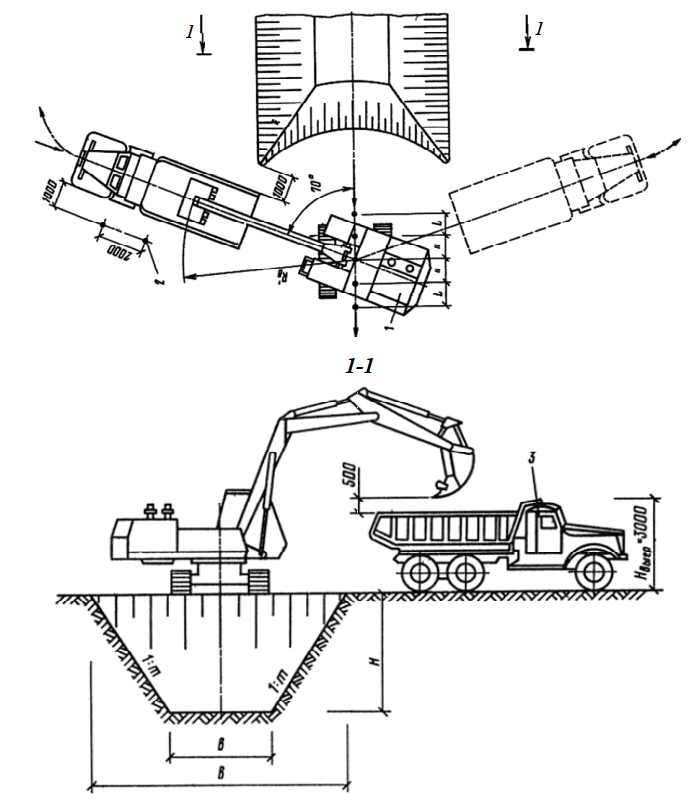

Для рытья котлованов могут использовать экскаваторы с прямой и обратной лопатой. Если во время работы техника устанавливается выше уровня грунта, то применяют способ копания обратной лопатой. Такой вариант применяется для неглубоких котлованов и траншей. Экскаватор зачерпывает грунт на себя, а затем отсыпает его в сторону, разворачивая ковш. Прямая лопата используется при установке техники ниже уровня грунта. В данном случае почва грузится на сам экскаватор или же отгружается в отвал. Процесс черпания происходит «от себя».

Разработка котлована экскаватором не является сложным процессом, но важно соблюдать все этапы работы, а именно:

- Исследование местности.

- Оценка состояния почвы.

- Подбор спецтехники.

- Изучение подземных коммуникаций. При обнаружении водопроводов, канализационных систем или каналов подачи газа все эти сооружения необходимо обойти.

- Определение размеров котлована.

- Начало разработки. Рытье котлована начинается с одной стороны.

- Постепенная выемка грунта. Разработка происходит слой за слоем.

- Укрепление откосов.

На каждом этапе важно соблюдать условия безопасности. Геодезисты отслеживают правильность разработки. При необходимости такой специалист может скорректировать работу экскаваторщика. Во время рытья котлована важно соблюдать непрерывный темп работы экскаватора со своевременным вывозом грунта.

Оборудование для разработки грунта

Среди навесного оборудования, предназначенного для разработки грунта, стоит выделить ковши для экскаватора. Они бывают различных типов, в том числе общеземельные, траншейные и планировочные.

Ковши траншейного назначения, как следует из названия, применяются для прокладки траншей. Они имеют специальный профиль, который препятствует налипанию грунта в процессе работ. А бокорезы, установленные на траншейных ковшах, снижают нагрузку на рабочее оборудование.

Они имеют специальный профиль, который препятствует налипанию грунта в процессе работ. А бокорезы, установленные на траншейных ковшах, снижают нагрузку на рабочее оборудование.

Для создания насыпей и откосов используются планировочные ковши. Данные ковши изготавливаются с меньшим объемом и большей шириной по сравнению с универсальным общеземельным ковшом, что позволяет им легко выравнивать поверхность и работать с грунтом.

Общеземельные ковши имеют стандартное назначение и применяются для широкого перечня работ с грунтом.

Остались вопросы? Задайте их нашему специалисту.

Теги:

#Технологии строительства

#Экскаватор

Технология разработки, перемещения и укладки грунта

Содержание страницы

- 1. Разработка грунтов экскаваторами

- 2. Разработка грунта землеройно-транспортными машинами

- 3. Укладка и уплотнение грунта

1. Разработка грунтов экскаваторами

Экскаваторы относятся к землеройным машинам. Принята следующая классификация экскаваторов: одноковшовые экскаваторы цикличного и непрерывного действия.

Принята следующая классификация экскаваторов: одноковшовые экскаваторы цикличного и непрерывного действия.

Наибольшее применение имеют одноковшовые строительные экскаваторы (ЭО), которыми выполняется около 45 % всего объема земляных работ. Главный параметр ЭО — вместимость ковша, м3. Основные технологические параметры: глубина (высота) копания, максимальный радиус копания, высота погрузки. В строительстве работают экскаваторы восьми размерных групп, имеющие вместимость ковша 0,15–4,0 м3. Наибольшее распространение находят экскаваторы 4-й и 5-й групп (вместимость ковша 0,65 и 1 м3).

Большинство одноковшовых строительных экскаваторов — это универсальные машины, которые могут быть оснащены различными видами сменного рабочего оборудования. Современный гидравлический экскаватор может быть оснащен более чем десятью видами рабочего оборудования, которые значительно расширяют его технологические возможности.

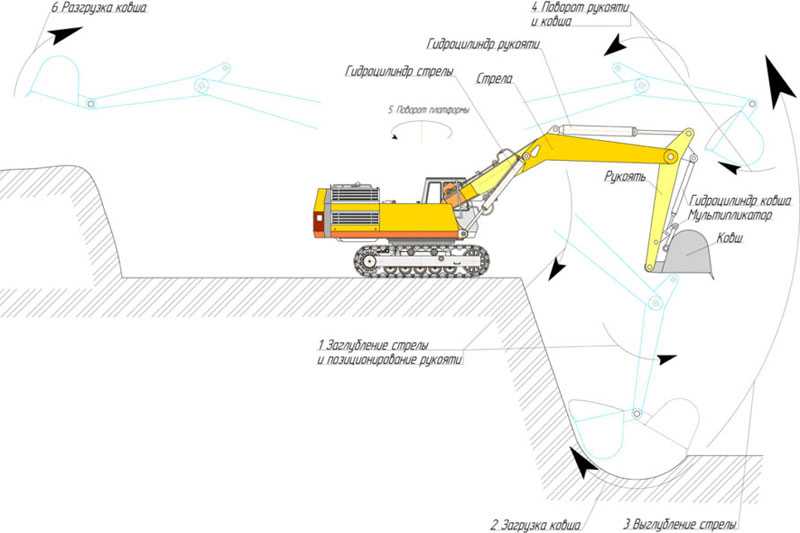

Процесс разработки грунта экскаватором с любым видом рабочего оборудования складывается из чередующихся в определенной последовательности операций в одном цикле: резание грунта и заполнение ковша, подъем ковша с грунтом, поворот экскаватора вокруг оси к месту выгрузки, выгрузка грунта из ковша, обратный поворот экскаватора, опускание ковша и подача его в исходное положение.

Использование сменного рабочего оборудования дает возможность механизировать такие процессы, как зачистка дна выемок, дробление и удаление негабаритов и валунов, отделка поверхности откосов земляного сооружения, дна выемок, послойное уплотнение грунта в стесненных условиях при устройстве обратных засыпок, рыхление мерзлого и трудноразрабатываемого грунта.

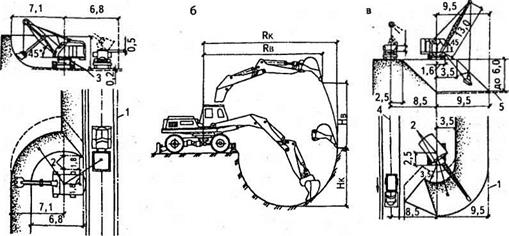

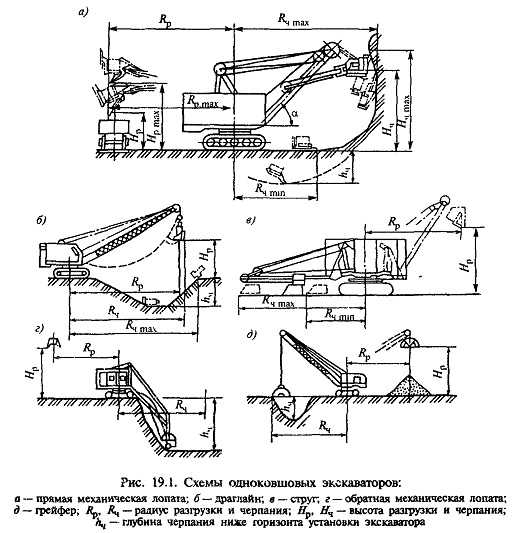

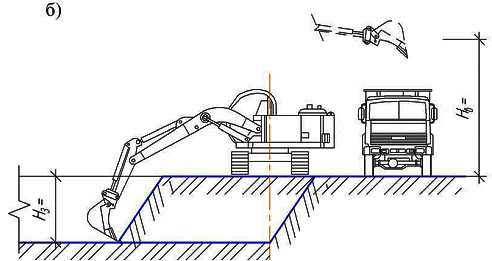

Наиболее распространенными видами рабочего оборудования являются прямая, обратная лопаты, драглайн и грейфер (рис. 1).

Предельные размеры выемок, которые могут быть выполнены одноковшовым экскаватором с одной стоянки, зависят от его рабочих параметров. Основными рабочими параметрами одноковшовых экскаваторов при разработке выемок являются: максимально возможная глубина копания (резания), наибольший и наименьший радиусы копания на уровне стоянки экскаватора; радиус выгрузки, высота выгрузки.

Разработку грунта одноковшовыми экскаваторами ведут позиционно.

Зону, в которой действует экскаватор на данной позиции, называют забоем. В нее входят площадка, на которой находится экскаватор, часть массива грунта, разрабатываемого с одной стоянки, и площадка, на которой устанавливается транспорт под погрузку или размещается отвал грунта. По окончании разработки грунта в данном забое экскаватор перемещается на новую позицию.

В нее входят площадка, на которой находится экскаватор, часть массива грунта, разрабатываемого с одной стоянки, и площадка, на которой устанавливается транспорт под погрузку или размещается отвал грунта. По окончании разработки грунта в данном забое экскаватор перемещается на новую позицию.

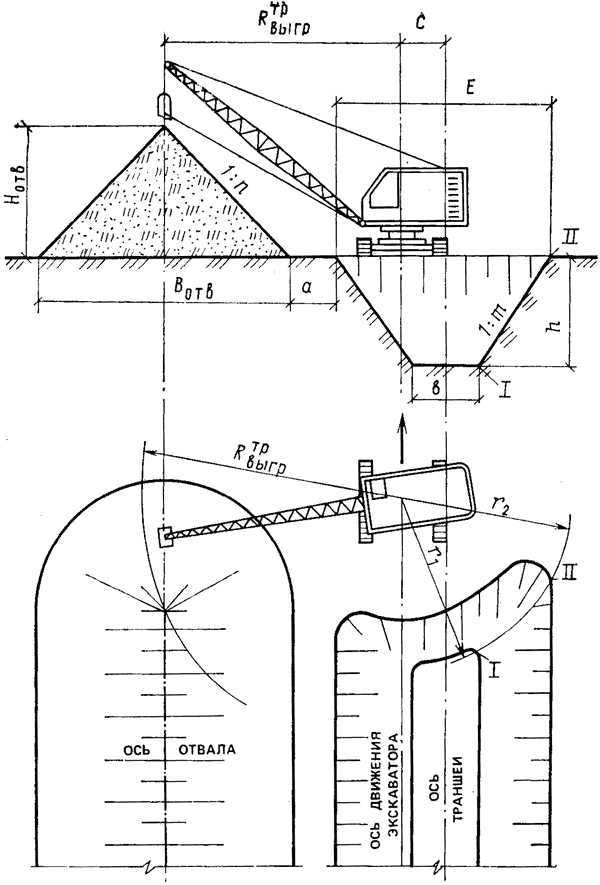

Рис. 1. Схемы рабочих параметров одноковшового экскаватора и профили забоев: а – прямая лопата с гидравлическим приводом; б – обратная лопата с гидравлическим приводом; в – грейфер; г – драглайн

Экскаватор и транспортные средства должны быть расположены в забое таким образом, чтобы средняя величина угла поворота экскаватора от места заполнения ковша до места его выгрузки была минимальной, так как на время поворота стрелы может расходоваться до 70 % рабочего времени цикла экскаватора.

Экскаватор с рабочим оборудованием прямой лопатой (рис. 1, а) используют для разработки грунтов, расположенных выше уровня стоянки экскаватора, преимущественно с погрузкой на транспорт.

Процесс выемки грунта осуществляется лобовыми и боковым забоями. В лобовом забое экскаватор разрабатывает грунт впереди себя и отгружает его на транспортные средства, которые подают к экскаватору по дну забоя. В зависимости от ширины проходки лобовые забои подразделяют на узкие (ширина проходки менее 1,5 размера оптимального радиуса резания Ro; Ro = 0,9Rmах), нормальные [ширина (1,5…1,9)Ro] и уширенные [ширина (2…2,5)Ro]. За счет того, что для подачи транспортного средства под погрузку в разрабатываемый котлован необходимо устраивать съезд с уклоном не более 12, увеличивается объем земляных работ и размеры строительной площадки.

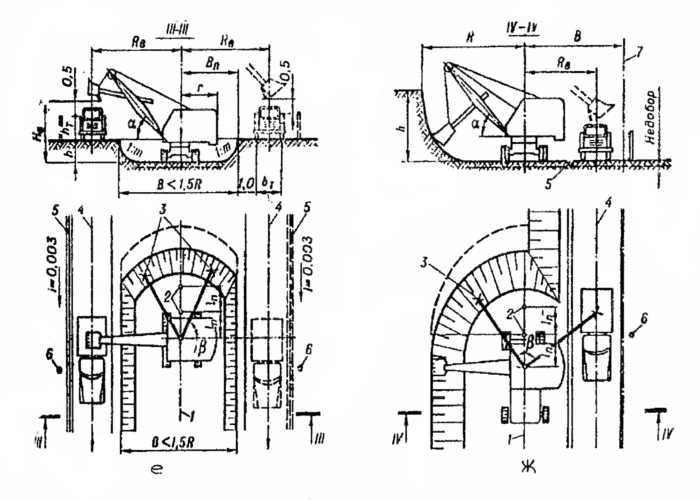

Экскаватор с обратной лопатой (рис. 1, б) предназначается для рытья траншей и котлованов, расположенных ниже уровня его стоянки. Транспортные средства под погрузку грунта располагаются на одной отметке с экскаватором. Это позволяет существенно снизить трудоемкость земляных работ.

Экскаватор-драглайн (рис. 1, г) разрабатывает грунт ниже уровня своей стоянки. Так как ковш драглайна гибко подвешен, эффективно его использовать при разработке каналов, траншей в несвязных грунтах с разгрузкой в отвал.

1, г) разрабатывает грунт ниже уровня своей стоянки. Так как ковш драглайна гибко подвешен, эффективно его использовать при разработке каналов, траншей в несвязных грунтах с разгрузкой в отвал.

Экскаватор-грейфер (рис. 1, в) применяют для рытья колодцев, узких глубоких котлованов, траншей и других сооружений, особенно на участках ниже уровня грунтовых вод.

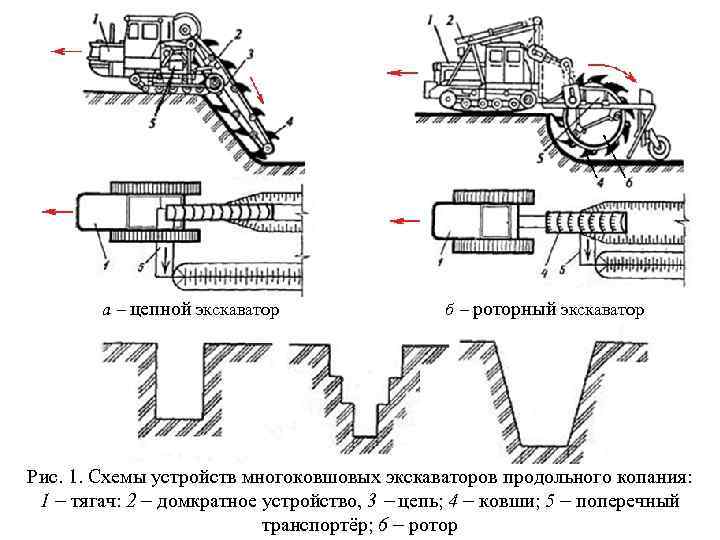

Экскаваторы непрерывного действия (ЭН) подразделяются на экскаваторы продольного, поперечного, радиального копания. Как средство комплексной механизации технологических процессов производства земляных работ в строительстве наибольшее распространение получили экскаваторы продольного копания. К ним относятся многоковшовые цепные и роторные траншеекопатели, цепные скребковые, роторные бесковшовые (фрезерные), экскаваторы-дреноукладчики, экскаваторы-каналокопатели. Эти машины менее универсальны, чем одноковшовые экскаваторы. Рациональной областью применения ЭН является устройство траншей глубиной до 4 м с шириной выемки поверху до 2 м. Значительное влияние на возможность использовать ЭН оказывают стесненность условий и группа разрабатываемого грунта. Главный параметр ЭН — глубина копания. Основные технологические параметры: ширина разрабатываемой траншеи поверху и понизу.

Значительное влияние на возможность использовать ЭН оказывают стесненность условий и группа разрабатываемого грунта. Главный параметр ЭН — глубина копания. Основные технологические параметры: ширина разрабатываемой траншеи поверху и понизу.

Цепные экскаваторы применяют для рытья траншей под кабели, канализационные трубопроводы, линии связи и др., глубиной до 6 м и шириной до 2 м. Технологическая схема разработки грунта цепным экскаватором непрерывного действия ЭТЦ-252 дана на рис. 2.

Рис. 2. Технологическая схема разработки грунта при устройстве траншеи экскаватором непрерывного действия ЭТЦ-252

Роторные экскаваторы получили широкое применение для рытья траншей под газо- и нефтепроводы глубиной до 2,5 м и шириной до 2,6 м.

Роторный траншейный экскаватор (рис. 3) состоит из тягача, рабочего органа в виде ротора с ковшами и транспортера. Резание грунта и подъем его из траншеи производятся ковшами ротора; из ковшей грунт пересыпается на кроткий поперечный ленточный транспортер, который выдает грунт в отвал или в транспортные средства. Роторный экскаватор создает траншею прямоугольного сечения с вертикальными стенками. Для получения трапецеидального сечения траншеи ее стенки срезают двумя боковыми наклонными фрезами. В некоторых конструкциях для этой цели делают качающийся ротор. Производительность роторного траншейного экскаватора (при тех же размерах траншеи) в 2 раза больше производительности цепного и в 5–6 раз больше одноковшового.

Роторный экскаватор создает траншею прямоугольного сечения с вертикальными стенками. Для получения трапецеидального сечения траншеи ее стенки срезают двумя боковыми наклонными фрезами. В некоторых конструкциях для этой цели делают качающийся ротор. Производительность роторного траншейного экскаватора (при тех же размерах траншеи) в 2 раза больше производительности цепного и в 5–6 раз больше одноковшового.

Рис. 3. Траншейный роторный экскаватор: 1 – двигатель; 2 и 3 – механизм подъема основной рамы с ротором; 4 – приводная цепь; 5 – поперечный транспортер; 6 – ковш ротора; 7 – основная рама; 8 – опорная тележка; 9 – зачистной нож

2. Разработка грунта землеройно-транспортными машинами

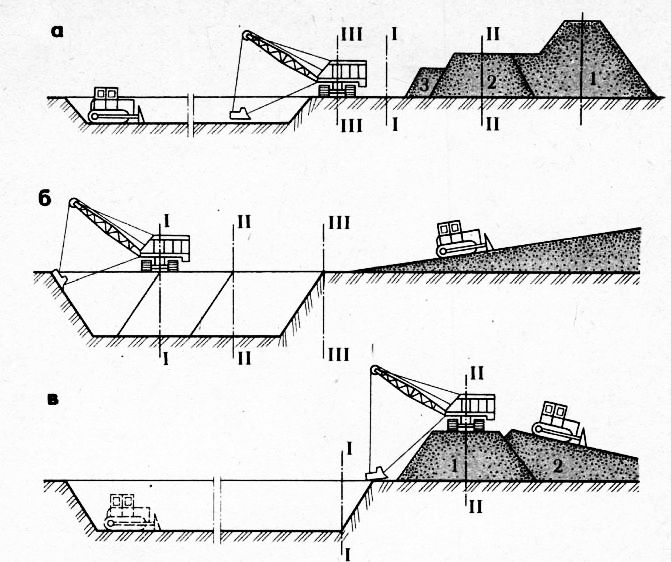

Землеройно-транспортными машинами (ЗТМ) называют машины, выполняющие одновременно послойное отделение от массива и перемещение грунта к месту укладки или в отвал. К таким машинам относят бульдозеры, скреперы, автогрейдеры, грейдер-элеваторы. С их помощью возводят насыпи, делают выемки и котлованы, профилируют земляное полотно, планируют площади и выполняют работы других видов.

С их помощью возводят насыпи, делают выемки и котлованы, профилируют земляное полотно, планируют площади и выполняют работы других видов.

Рабочий процесс ЗТМ включает копание грунта, его транспортировку и выгрузку и выполняется при движении машины. В зависимости от конструкции рабочих органов различают ковшовые (скреперы) и ножевые (бульдозеры, грейдеры и грейдеры-элеваторы) землеройно-транспортные машины. Землеройно-транспортные машины выпускают самоходными, а также прицепными и полуприцепными.

По мощности силовых установок землеройно-транспортные машины подразделяют на машины малой мощности (до 100 кВт), средней (100–200) и большой (свыше 200).

Эффективность работы ЗТМ в значительной степени зависит от рельефа местности, климатических условий, физико-механических свойств и состояния грунта: прочность, влажность, липкость, сопротивление сдвигу.

Землеройно-транспортные машины отличаются высокой маневренностью и мобильностью, простотой конструкции и обслуживания, включая подготовку к работе. Непрерывность их цикла обеспечивается тем, что в одном агрегате может совмещаться землеройное, транспортное и планирующее оборудование. Благодаря этому землеройно-транспортными машинами в комплексе можно выполнять большинство основных и вспомогательных земляных работ во всех отраслях строительства.

Непрерывность их цикла обеспечивается тем, что в одном агрегате может совмещаться землеройное, транспортное и планирующее оборудование. Благодаря этому землеройно-транспортными машинами в комплексе можно выполнять большинство основных и вспомогательных земляных работ во всех отраслях строительства.

Бульдозеры предназначены для послойной разработки грунта I–IV категорий и его перемещения при возведении и предварительном профилировании грунтовых насыпей; разравнивании грунта, отсыпанного в бурты и валы; чернового выравнивания и планировки поверхностей; копании траншей под фундаменты и коммуникации. Их используют при вертикальной поверхности поверхностей, разработке выемок и котлованов, нарезки террас на косогорах, засыпке траншей, котлованов и пазух фундаментов зданий, а также для расчистки территорий от снега, камней, кустарника, пней, мелких деревьев, строительного мусора и т. п.

Бульдозеры со специальным оборудованием используются для толкания скреперов при их загрузке.

Бульдозерное навесное оборудование на базовый гусеничный включает отвал с ножами, толкающее устройство в виде брусьев или рамы и систему управления отвалом. Тягачи современных бульдозеров оснащаются дизельным двигателем с увеличенным запасом мощности и крутящего момента, механической или гидромеханической (динамической или объемной) ходовой трансмиссией с коробкой переключения передач под нагрузкой и гидросистемой управления бульдозерным отвалом. Последняя позволяет перемещать отвал в вертикальной плоскости, переводить его в плавающее положение, перекашивать в поперечной плоскости, изменять угол резания, а в бульдозерах с поворотным отвалом – поворачивать его в плане на угол до 25° в обе стороны. Современные бульдозеры являются конструктивно подобными машинами, базовые тракторы и навесное оборудование которых унифицированы. Главный параметр бульдозеров – тяговый класс базового трактора (тягача).

В настоящее время выпускаются бульдозеры с различным конструктивным решением отвала.

Универсальный отвал используют для планировочных работ в грунтах с нарушенной структурой.

Сферический отвал применяют для разработки мягких и средней крепости грунтов.

Изогнутая в плане форма отвала предусмотрена для косого резания грунтов, при котором уменьшается сопротивление резанию и можно увеличить на 10–12 % длину отвала. За счет выступающих вперед концов отвала объем перемещаемого грунта увеличивается на 20–25 % по сравнению с прямым отвалом.

Отвал с рыхлящими боковыми зубьями используют для разработки крепких каменистых грунтов бульдозерами большой мощности. Зубья выдвигаются гидроцилиндрами ниже ножей на 20–30 см. Совковый отвал имеет боковые щитки, снижающие потери грунта при перемещении, и выступающую вперед часть ножа для лучшего врезания в грунт. Применяют его для разработки малосвязных грунтов в случае перемещения их на большие расстояния.

Кроме указанных типов отвалов внедряют в производство дополнительные виды сменного рабочего оборудования для отделки откосов насыпей, рыхления грунта, удаления кустарника и др. Использование их значительно повышает универсальность бульдозеров.

Использование их значительно повышает универсальность бульдозеров.

В зависимости от условий работы, мощности и типа тягача гусеничные бульдозеры работают на скоростях 2,4–6,0 км/ч, на колесных тягачах – 3,5–8,0, а перемещают грунты соответственно на скоростях 4–8 и 6–12 км/ч (холостой ход – 10–12 и 20–25 км/ч).

При копании режущая часть отвала заглубляется в грунт и бульдозер одновременно движется вперед. Максимально возможный объем призмы волочения современные бульдозеры набирают на участке длиной 6–10 м. Экономически целесообразная дальность перемещения грунта не превышает 60–80 м для гусеничных и 100–140 м для пневмоколесных машин. Вырезаемый из забоя грунт накапливается перед отвалом, формируя призму грунта, которую называют призмой волочения. После этого отвал выглубляют и бульдозер перемещает грунт к месту укладки. Далее бульдозер разравнивает призму грунта предварительно несколько приподнятым отвалом. Разравнивать грунт можно передним и задним ходом машины. При транспортировании грунта часть его теряется. Потери, зависящие от дальности перемещения, могут доходить до 30 % и более от объема призмы волочения.

Потери, зависящие от дальности перемещения, могут доходить до 30 % и более от объема призмы волочения.

Основные схемы резания и перемещения грунта бульдозером приведены на рис. 4.

Рис. 4. Схема резания и перемещения грунта бульдозером: а – продольная при резании под уклон на горизонтальном участке траншейным способом; б – продольная при резании под уклон на горизонтальном участке послойным способом; 1 – насыпь; 2 – выемка

Скрепер предназначен для послойной разработки грунта, транспортирования и послойной укладки его в земляное сооружение или отвал с разравниванием. При движении по отсыпанному слою грунта скрепер одновременно частично уплотняет его.

Скреперы классифицируют по следующим признакам:

- по геометрической емкости ковша: 1,5; 3,0; 6,0; 10,0; 15,0; 25 м3;

- по способу передвижения: прицепные, полуприцепные, самоходные;

- по способу разгрузки: со свободной, полупринудительной и принудительной разгрузкой.

Скреперы используют в дорожном, промышленном и гидротехническом строительстве для устройства насыпей из боковых резервов, выемок с перемещением грунта в насыпь, возведения плотин, отрывки котлованов. Они могут работать на самых разнообразных грунтах, кроме заболоченных. На влажных глинах и черноземах грунты налипают на стенки ковша скрепера и забивают его. Сыпучий песок также плохо заполняет ковш и плохо выгружается из него. Эффективнее всего скреперы применять на супесях и суглинках, так как эти грунты хорошо заполняют ковш.

Скреперами можно разрабатывать грунт до IV категории включительно. Для повышения эффективности работы скреперов с грунтами III–IV категорий их предварительно разрыхляют.

При работе скрепера на тяжелых грунтах сила тяги одного трактора или одноосного колесного тягача может оказаться недостаточной для срезания стружки и наполнения ковша. В таких случаях применяют толкач – гусеничный трактор или двухосный колесный тягач. Толкач упирается толкающим приспособлением в задний буфер скрепера и вместе с тягачом создает необходимое для наполнения ковша скрепера тяговое усилие. Скребковые питатели и элеваторы повышают степень наполнения ковша скрепера и дают более равномерную нагрузку скреперу и уменьшают потребную силу тяги.

Скребковые питатели и элеваторы повышают степень наполнения ковша скрепера и дают более равномерную нагрузку скреперу и уменьшают потребную силу тяги.

Применение прицепных скреперов целесообразно для перемещения грунта на расстояние от 100 до 300 м.

Самоходные скреперы эффективны при дальности перемещения грунта от 300 до 5000 м и более.

Свободная разгрузка не обеспечивает хорошего опорожнения ковша липких и влажных грунтов и применяется только в машинах малой емкости.

Самой надежной, хотя и несколько более энергоемкой, является принудительная разгрузка.

Схемы движения скреперов приведены на рис. 5.

Рис. 5. Схемы движения скреперов: а – эллипс; б – спираль; в – «восьмерка»; г – «зигзаг»; д – челночно-поперечная; е – челночно-продольная

Автогрейдеры предназначают в основном для производства планировочных работ и профилировки земляного полотна при строительстве автомобильных и железных дорог. Рабочим органом машины является отвал. Изменяют положение отвала в горизонтальной плоскости вращением поворотного круга.

Рабочим органом машины является отвал. Изменяют положение отвала в горизонтальной плоскости вращением поворотного круга.

Планировка поверхности разрабатываемой площади или профилирование дорожного полотна выполняется за несколько проходов с различными установками отвала, и состоит из операций вырезания грунта и перемещения его вдоль отвала при движении автогрейдера. Для расширения области применения и увеличения времени использования машины в течение года автогрейдеры снабжают сменным рабочим оборудованием различного назначения: снегоочистителями плужным и роторным, грейдер-элеватором, дорожной фрезой.

Опыт использования автогрейдеров показывает, что число проходов для вырезания корыта обычно составляет 6–8.

Грейдер-элеватор – это землеройно-транспортная машина, используемая для послойной разработки грунта с помощью рабочего органа в виде ножа или совка и перемещения его ленточным конвейером или метателем в отвал, или транспортные средства. Грейдерэлеваторы обеспечивают высокую производительность. Применяют их для возведения невысоких насыпей автомобильных и железных дорог из боковых рвов преимущественно в равнинной местности, разработки выемок с перемещением вынутого грунта в отвал, устройства полунасыпей на косогорах с поперечным уклоном до 12° и рытья небольших каналов для орошения земель.

Применяют их для возведения невысоких насыпей автомобильных и железных дорог из боковых рвов преимущественно в равнинной местности, разработки выемок с перемещением вынутого грунта в отвал, устройства полунасыпей на косогорах с поперечным уклоном до 12° и рытья небольших каналов для орошения земель.

Высокой производительности грейдер-элеваторов в значительной степени способствует разделение функций резания и перемещения грунта между рабочими органами – ножами и транспортерами.

Их целесообразно применять лишь на линейных работах при большой протяженности участков, где можно обеспечить работу в постоянном режиме.

3. Укладка и уплотнение грунта

Основные объемы работ при укладке и уплотнении грунтов при возведении зданий и сооружений приходятся на обратную засыпку пазух фундаментов и работы по планировке участков, прилегающих к строящим объектам.

Уплотнение грунтов относится к числу наиболее важных элементов технологического процесса подготовки оснований под строительные объекты. От качества выполнения этого процесса зависит срок эксплуатации зданий и сооружений без ремонтов. С этой целью для каждого из сооружений установлены технические требования к плотностям их грунтов. При этом в основу оценки степени уплотнения положен метод стандартного уплотнения, и потому требования к плотностям грунтов обычно выражены в виде коэффициента уплотнения, т. е. в долях от максимальной стандартной плотности. Степень уплотнения характеризуется отношением веса единицы объема грунта после уплотнения к весу такого же объема в рыхлом состоянии и оценивается коэффициентом уплотнения kу.

От качества выполнения этого процесса зависит срок эксплуатации зданий и сооружений без ремонтов. С этой целью для каждого из сооружений установлены технические требования к плотностям их грунтов. При этом в основу оценки степени уплотнения положен метод стандартного уплотнения, и потому требования к плотностям грунтов обычно выражены в виде коэффициента уплотнения, т. е. в долях от максимальной стандартной плотности. Степень уплотнения характеризуется отношением веса единицы объема грунта после уплотнения к весу такого же объема в рыхлом состоянии и оценивается коэффициентом уплотнения kу.

Процесс уплотнения (необратимого деформирования) грунта заключается в вытеснении воздуха и воды путем внешнего силового воздействия или за счет гравитационных сил, в результате которых определенная масса грунта уменьшается в объеме, а его плотность повышается. Разрыхление грунта перед его уплотнением способствует выходу воздуха и свободной воды из пор на поверхность, благодаря чему требуемая плотность грунта может быть достигнута меньшим числом повторных нагружений (проходок). По этой причине большинство способов уплотнения грунта являются двухэтапными, включающими разрыхление уплотняемого слоя и собственно его уплотнение. Эффективность процесса уплотнения грунта существенно зависит от его влажности. Так при недостаточной влажности для достижения требуемой плотности грунта. На сегодня установлены значения оптимальной влажности грунтов, позволяющие обеспечить их максимальную плотность при уплотнении.

По этой причине большинство способов уплотнения грунта являются двухэтапными, включающими разрыхление уплотняемого слоя и собственно его уплотнение. Эффективность процесса уплотнения грунта существенно зависит от его влажности. Так при недостаточной влажности для достижения требуемой плотности грунта. На сегодня установлены значения оптимальной влажности грунтов, позволяющие обеспечить их максимальную плотность при уплотнении.

При выборе уплотняющих машин и оборудования, а также при назначении режимов их работы, следует учитывать некоторые особенности грунтов. В отличие от других материалов грунты относят к телам, деформации которых зависят не только от приложенной нагрузки, а также от продолжительности ее действия и скорости изменения напряженного состояния. Зависимость между напряжениями и деформациями подчиняется закону Гука лишь при медленном нагружении (менее 50 кПа/с) и только для связных грунтов. Во всех случаях быстрого или ударного приложения нагрузки деформации в грунте отстают от напряжений. При этом деформации продолжают расти и после того, как напряжения начнут снижаться. Такой процесс деформирования называют последействием нагружения. Доля деформаций этапа последействия в общем размере деформаций существенна. Так, при скоростях нагружения, соответствующих перекатыванию колес землеройно-транспортных машин, катков и т. п., она составляет около 50 %, а в режимах работы трамбующих машин еще больше. В последнем случае деформация может достигнуть максимального значения, когда нагрузка успела снизиться до нуля. Обратимая деформация всегда запаздывает по отношению к изменению напряжений. При этом значительная часть этой деформации приходится на этап обратного упругого последействия уже после полной разгрузки. По мере роста скорости нагружения грунт приобретает хрупкие свойства – его разрушение происходит при уменьшенных деформациях. Следует также учитывать продолжительность пауз между смежными циклами нагружений, которая должна быть достаточной для полного восстановления обратимой деформации.

При этом деформации продолжают расти и после того, как напряжения начнут снижаться. Такой процесс деформирования называют последействием нагружения. Доля деформаций этапа последействия в общем размере деформаций существенна. Так, при скоростях нагружения, соответствующих перекатыванию колес землеройно-транспортных машин, катков и т. п., она составляет около 50 %, а в режимах работы трамбующих машин еще больше. В последнем случае деформация может достигнуть максимального значения, когда нагрузка успела снизиться до нуля. Обратимая деформация всегда запаздывает по отношению к изменению напряжений. При этом значительная часть этой деформации приходится на этап обратного упругого последействия уже после полной разгрузки. По мере роста скорости нагружения грунт приобретает хрупкие свойства – его разрушение происходит при уменьшенных деформациях. Следует также учитывать продолжительность пауз между смежными циклами нагружений, которая должна быть достаточной для полного восстановления обратимой деформации. В противном случае из-за встречного движения грунтовых агрегатов накопленная деформация несколько снижается. Все процессы уплотнения грунтов в строительстве полностью механизированы. Выполняют их с помощью машин и оборудования, которые по характеру силового воздействия на грунт подразделяют на статического, динамического и комбинированного действия.

В противном случае из-за встречного движения грунтовых агрегатов накопленная деформация несколько снижается. Все процессы уплотнения грунтов в строительстве полностью механизированы. Выполняют их с помощью машин и оборудования, которые по характеру силового воздействия на грунт подразделяют на статического, динамического и комбинированного действия.

Статическое воздействие реализуется в виде укатки (многоразовой проходки) грунта колесами, вальцами, кулачковыми и решетчатыми катками. Схема уплотнения грунта катками приведена на рис. 6.

Рис. 6. Схема уплотнения грунта катками: 1 – трактор со сцепом из двух кулачковых катков; 2 – полосы укатки; 3 – направление движения катков; 4 – направление укатки полос; 5 – рыхлый слой грунта

Динамическое воздействие осуществляется при трамбовании и виброуплотнении. При трамбовании грунт уплотняется падающей массой. При этом часть кинетической энергии преобразуется в момент удара о грунт в работу для его уплотнения.

Виброуплотнение заключается в сообщении грунту колебательного движения, которое приводит к относительному смещению его частиц и более полной их упаковке. Эти движения возбуждаются колеблющимися массами, находящимися на поверхности уплотняемого грунта. При виброуплотнении рабочий орган вибратора колеблется вместе с грунтом (присоединенной массой грунта). Если возмущения превзойдут определенный предел, то виброуплотнение преобразуется в вибротрамбование с отрывом рабочего органа вибратора от грунта и частыми ударами по нему. При этом грунт будет встряхиваться, в результате чего находящаяся в нем связанная вода перейдет в свободную, благодаря чему уменьшится сопротивляемость грунта внешним нагрузкам. Этим достигается большая эффективность процесса по сравнению с другими способами уплотнения. Как разновидность виброуплотнения применяют также комбинацию этого способа с укаткой, для чего перекатываемому по грунту катку сообщают направленные вертикальные колебания.

По способу перемещения рабочего органа относительно уплотняемой зоны грунта различают самоходные машины, прицепные и полуприцепные орудия, перемещаемые за тягачом (все виды катков), машины с навесными рабочими органами (трамбовочные и вибротрамбовочные машины) и оборудование, перемещаемое за счет импульсных реактивных сил в результате наклонного силового воздействия на грунт (виброплиты).

При назначении режимов работы грунтоуплотняющего оборудования следует учитывать, что большей глубине уплотненного слоя соответствуют большие давления на поверхности контакта с грунтом рабочего органа, которые, однако, не должны быть больше предела прочности грунта. Если это условие не удовлетворяется, то происходит разрушение структуры грунта, которое, в случае уплотнения укаткой, проявляется в сильном волнообразовании перед вальцами или колесами катков, выпирании грунта в стороны. Поскольку после каждой очередной проходки грунтоуплотняющей машины предел прочности грунта на его поверхности возрастает, то для повышения эффективности процесса целесообразно контактные давления увеличивать от прохода к проходу (для катков) или от удара к удару (для трамбующих машин). Достигнуть это можно, выполняя уплотнение грунта в две стадии: предварительно – легкой машиной, окончательно – тяжелой. Такая технология позволит уменьшить общее число проходов или ударов в среднем на 25 % и снизить стоимость работ до 30 %. При уплотнении грунтов после скреперной отсыпки эффект будет еще выше вследствие того, что предварительное уплотнение грунта будет выполнено скреперами попутно с их разгрузкой.

При уплотнении грунтов после скреперной отсыпки эффект будет еще выше вследствие того, что предварительное уплотнение грунта будет выполнено скреперами попутно с их разгрузкой.

Выбор того или иного способа уплотнения зависит от характеристик грунта и толщины уплотняемого слоя. Связные грунты, отсыпаемые относительно тонким слоем, хорошо уплотняются катком статического действия. Такие грунты, уложенные большой толщиной слоя, рекомендуется уплотнять трамбованием. Малосвязные и сыпучие грунты лучше всего уплотнять вибрационными машинами.

Просмотров:

3 695

2,5 (1,5-3) м3, группа грунтов 1 — 1000 м3

ФГИС ЦС

Вход/Регистрация

Утверждены

Приказом Министерства строительства

и жилищно-коммунального хозяйства

Российской Федерации

от 26 декабря 2019 г. № 876/пр

Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 2,5 (1,5-3) м3, группа грунтов 1 — 1000 м3

Состав работ:

1. | Разработка грунта навымет. |

| 2. | Устройство и содержание водоотводных канав или ограждающих валиков. |

| 3. | Вспомогательные работы, связанные с перемещением экскаватора из забоя в забой. |

Ресурсы:

| Код | Наименование | К-во | Ед. |

|---|---|---|---|

| 1-100-33 | Затраты труда рабочих (Средний разряд — 3,3) | 4.21 | чел.-ч |

| 2 | Затраты труда машинистов | 11.68 | чел.-ч |

| 91.01.05-118 | Экскаваторы одноковшовые электрические на гусеничном ходу, емкость ковша 2,5 м3 | 5.84 | маш.-ч |

Добавьте в избранное

Вы можете сравнивать 2 или 3 расценки из одной базы.

Перейдите на страницу нужной расценки и нажмите кнопку «Добавить» — будет сформирована кнопка на страницу с результатом.

Все Расценки Таблицы

Таблица 01-01-002. Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью 2,5; 1,6; 1,25 м3

Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью 2,5; 1,6; 1,25 м3

| Номер расценки | Наименование и характеристика работ и конструкций | чел./ч | маш./ч |

|---|---|---|---|

| ФЕР01-01-002-01 | Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 2,5 (1,5-3) м3, группа грунтов 1 — 1000 м3 | 4.21 | 11.68 |

| ФЕР01-01-002-02 | Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 2,5 (1,5-3) м3, группа грунтов 2 — 1000 м3 | 5.17 | 14.32 |

| ФЕР01-01-002-03 | Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 2,5 (1,5-3) м3, группа грунтов 3 — 1000 м3 | 6.32 | 17.52 |

| ФЕР01-01-002-04 | Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 2,5 (1,5-3) м3, группа грунтов 4 — 1000 м3 | 8. 66 66 | 24 |

| ФЕР01-01-002-05 | Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 2,5 (1,5-3) м3, группа грунтов 5 — 1000 м3 | 11.5 | 31.8 |

| ФЕР01-01-002-06 | Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 2,5 (1,5-3) м3, группа грунтов 6 — 1000 м3 | 13.3 | 36.8 |

| ФЕР01-01-002-07 | Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 1,6 (1,25-1,6) м3, группа грунтов 1 — 1000 м3 | 3.49 | 14.52 |

| ФЕР01-01-002-08 | Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 1,6 (1,25-1,6) м3, группа грунтов 2 — 1000 м3 | 4.18 | 17.36 |

| ФЕР01-01-002-09 | Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 1,6 (1,25-1,6) м3, группа грунтов 3 — 1000 м3 | 5. 01 01 | 20.8 |

| ФЕР01-01-002-10 | Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 1,6 (1,25-1,6) м3, группа грунтов 4 — 1000 м3 | 7.13 | 29.6 |

| ФЕР01-01-002-11 | Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 1,6 (1,25-1,6) м3, группа грунтов 5 — 1000 м3 | 8.47 | 35.2 |

| ФЕР01-01-002-12 | Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 1,6 (1,25-1,6) м3, группа грунтов 6 — 1000 м3 | 9.24 | 38.4 |

| ФЕР01-01-002-13 | Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 1,25 (1,4-1,5) м3, группа грунтов 1 — 1000 м3 | 3.47 | 14.44 |

| ФЕР01-01-002-14 | Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 1,25 (1,4-1,5) м3, группа грунтов 2 — 1000 м3 | 4. 24 24 | 17.64 |

| ФЕР01-01-002-15 | Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 1,25 (1,4-1,5) м3, группа грунтов 3 — 1000 м3 | 5.06 | 21 |

| ФЕР01-01-002-16 | Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 1,25 (1,4-1,5) м3, группа грунтов 4 — 1000 м3 | 7.17 | 29.8 |

| ФЕР01-01-002-17 | Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 1,25 (1,4-1,5) м3, группа грунтов 5 — 1000 м3 | 8.86 | 36.8 |

| ФЕР01-01-002-18 | Разработка грунта в отвал экскаваторами «драглайн» или «обратная лопата» с ковшом вместимостью: 1,25 (1,4-1,5) м3, группа грунтов 6 — 1000 м3 | 10.3 | 42.8 |

| 91.14.02-001 | Автомобили бортовые, грузоподъемность до 5 т |

91. 05.05-015 05.05-015 | Краны на автомобильном ходу, грузоподъемность 16 т |

| 91.05.01-017 | Краны башенные, грузоподъемность 8 т |

| 91.01.01-035 | Бульдозеры, мощность 79 кВт (108 л.с.) |

| 91.06.06-048 | Подъемники одномачтовые, грузоподъемность до 500 кг, высота подъема 45 м |

| 01.7.04.01-0001 | Доводчик дверной DS 73 BC «Серия Premium», усилие закрывания EN2-5 |

| 20.3.03.07-0093 | Светильник потолочный GM: A40-16-31-CM-40-V с декоративной накладкой |

| 01.7.03.01-0001 | Вода |

| 04.3.01.12-0111 | Раствор готовый отделочный тяжелый, цементно-известковый, состав 1:1:6 |

| 14.5.01.10-0001 | Пена для изоляции № 4 (для изоляции 63-110 мм) |

Тестируем ФСНБ-2022

API расценок ФГИС ЦС

ФСНБ-2020 включая дополнение №9 (приказы Минстроя России от 20. 12.2021 № 961/пр, 962/пр) действует с 01.02.2022

12.2021 № 961/пр, 962/пр) действует с 01.02.2022

Нашли ошибку? Напишите в Техподдержку

Расценка ФЕР 01-01-009-18. Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 0,5 (0,5-0,63) м3, в отвал группа грунтов: 6 — 1000 м3

ФГИС ЦС

Вход/Регистрация

Утверждены

Приказом Министерства строительства

и жилищно-коммунального хозяйства

Российской Федерации

от 26 декабря 2019 г. № 876/пр

Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 0,5 (0,5-0,63) м3, в отвал группа грунтов: 6 — 1000 м3

Состав работ:

| 1. | Разработка траншей экскаватором по размерам и отметкам. |

| 2. | Обработка откосов траншей до проектных. |

| 3. | Перемещение экскаватора в пределах фронта работ. |

Ресурсы:

| Код | Наименование | К-во | Ед. |

|---|---|---|---|

| 2 | Затраты труда машинистов | 64.5 | чел.-ч |

| 91.01.05-085 | Экскаваторы одноковшовые дизельные на гусеничном ходу, емкость ковша 0,5 м3 | 64.5 | маш.-ч |

Добавьте в избранное

Вы можете сравнивать 2 или 3 расценки из одной базы.

Перейдите на страницу нужной расценки и нажмите кнопку «Добавить» — будет сформирована кнопка на страницу с результатом.

Все Расценки Таблицы

Таблица 01-01-009. Разработка грунта в траншеях экскаваторами «обратная лопата» с ковшом вместимостью 1; 0,65; 0,5; 0,4; 0,25 м3 в отвал

| Номер расценки | Наименование и характеристика работ и конструкций | чел./ч | маш./ч |

|---|---|---|---|

| ФЕР01-01-009-01 | Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 1 (1-1,2) м3, группа грунтов: 1 — 1000 м3 | 13 | |

| ФЕР01-01-009-02 | Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 1 (1-1,2) м3, группа грунтов: 2 — 1000 м3 | 15 | |

| ФЕР01-01-009-03 | Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 1 (1-1,2) м3, группа грунтов: 3 — 1000 м3 | 20 | |

| ФЕР01-01-009-04 | Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 1 (1-1,2) м3, группа грунтов: 4 — 1000 м3 | 25 | |

| ФЕР01-01-009-05 | Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 1 (1-1,2) м3, группа грунтов: 5 — 1000 м3 | 32 | |

| ФЕР01-01-009-06 | Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 1 (1-1,2) м3, группа грунтов: 6 — 1000 м3 | 38 | |

| ФЕР01-01-009-07 | Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 0,65 (0,5-1) м3, группа грунтов: 1 — 1000 м3 | 17 | |

| ФЕР01-01-009-08 | Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 0,65 (0,5-1) м3, группа грунтов: 2 — 1000 м3 | 23. 69 69 | |

| ФЕР01-01-009-09 | Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 0,65 (0,5-1) м3, группа грунтов: 3 — 1000 м3 | 28 | |

| ФЕР01-01-009-10 | Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 0,65 (0,5-1) м3, группа грунтов: 4 — 1000 м3 | 33 | |

| ФЕР01-01-009-11 | Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 0,65 (0,5-1) м3, группа грунтов: 5 — 1000 м3 | 42.5 | |

| ФЕР01-01-009-12 | Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 0,65 (0,5-1) м3, группа грунтов: 6 — 1000 м3 | 51.5 | |

| ФЕР01-01-009-13 | Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 0,5 (0,5-0,63) м3, в отвал группа грунтов: 1 — 1000 м3 | 21 | |

| ФЕР01-01-009-14 | Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 0,5 (0,5-0,63) м3, в отвал группа грунтов: 2 — 1000 м3 | 25. 5 5 | |

| ФЕР01-01-009-15 | Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 0,5 (0,5-0,63) м3, в отвал группа грунтов: 3 — 1000 м3 | 33.5 | |

| ФЕР01-01-009-16 | Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 0,5 (0,5-0,63) м3, в отвал группа грунтов: 4 — 1000 м3 | 41.5 | |

| ФЕР01-01-009-17 | Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 0,5 (0,5-0,63) м3, в отвал группа грунтов: 5 — 1000 м3 | 53.5 | |

| ФЕР01-01-009-18 | Разработка грунта в траншеях экскаватором «обратная лопата» с ковшом вместимостью 0,5 (0,5-0,63) м3, в отвал группа грунтов: 6 — 1000 м3 | 64.5 | |

| ФЕР01-01-009-19 | Разработка траншей экскаватором «обратная лопата» с ковшом вместимостью 0,4 м3, группа грунтов: 1 — 1000 м3 | 25 | |

| ФЕР01-01-009-20 | Разработка траншей экскаватором «обратная лопата» с ковшом вместимостью 0,4 м3, группа грунтов: 2 — 1000 м3 | 32. 75 75 | |

| ФЕР01-01-009-21 | Разработка траншей экскаватором «обратная лопата» с ковшом вместимостью 0,4 м3, группа грунтов: 3 — 1000 м3 | 44.5 | |

| ФЕР01-01-009-22 | Разработка траншей экскаватором «обратная лопата» с ковшом вместимостью 0,25 м3, группа грунтов: 1 — 1000 м3 | 35 | |

| ФЕР01-01-009-23 | Разработка траншей экскаватором «обратная лопата» с ковшом вместимостью 0,25 м3, группа грунтов: 2 — 1000 м3 | 45 | |

| ФЕР01-01-009-24 | Разработка траншей экскаватором «обратная лопата» с ковшом вместимостью 0,25 м3, группа грунтов: 3 — 1000 м3 | 63.33 |

| 91.14.02-001 | Автомобили бортовые, грузоподъемность до 5 т |

| 91.05.05-015 | Краны на автомобильном ходу, грузоподъемность 16 т |

| 91.05.01-017 | Краны башенные, грузоподъемность 8 т |

91. 01.01-035 01.01-035 | Бульдозеры, мощность 79 кВт (108 л.с.) |

| 91.06.06-048 | Подъемники одномачтовые, грузоподъемность до 500 кг, высота подъема 45 м |

| 01.7.04.01-0001 | Доводчик дверной DS 73 BC «Серия Premium», усилие закрывания EN2-5 |

| 20.3.03.07-0093 | Светильник потолочный GM: A40-16-31-CM-40-V с декоративной накладкой |

| 01.7.03.01-0001 | Вода |

| 04.3.01.12-0111 | Раствор готовый отделочный тяжелый, цементно-известковый, состав 1:1:6 |

| 14.5.01.10-0001 | Пена для изоляции № 4 (для изоляции 63-110 мм) |

Тестируем ФСНБ-2022

API расценок ФГИС ЦС

ФСНБ-2020 включая дополнение №9 (приказы Минстроя России от 20.12.2021 № 961/пр, 962/пр) действует с 01.02.2022

Нашли ошибку? Напишите в Техподдержку

Разработка грунта экскаватором или вручную в Челябинске

Разработка грунта «под ключ»

от 80 руб за 1 м3

Организация и выполнение планировочных работ бульдозером, скрепером, грейдером, экскаватором

*Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь с политикой конфиденциальности

Свойства грунта

Грунт – это тот или иной вид горной породы или почвы. Свойств грунта немало, они будут зависеть от таких факторов, как:

Свойств грунта немало, они будут зависеть от таких факторов, как:

- Размеры и форма частиц;

- Прочность частиц;

- Прочность и характер взаимосвязей частиц, из которых состоит грунт.

Все грунты условно делятся на две большие группы:

- Скальные. Их отличает повышенная прочность связи частиц друг с другом. Обычно они представлены в виде трещиноватого или сплошного массива. Разработку таких грунтов проводят только после разрыхления;

- Нескальные. Они, в свою очередь, делятся на связные и несвязные.

Несвязный грунт – это крупнообмолочные виды грунтов и песчаники. Частицы в них удерживаются только за счет сил сухого трения.

Связные же характеризуются большей силой сцепления частиц. Сюда включают глинистые и суглинистые почвы.

Различают также малосвязные виды грунтов – супеси. В них силы сцепления между частицами выражены очень слабо.

От чего будет зависеть метод разработки грунта

Для того, чтобы выбрать приемы разработки грунта, специалист учитывает такие его физические показатели, как:

- плотность;

- показатель пористости;

- величина угла естественного откоса;

- силы сцепления между частицами;

- процент влажность;

- степень разрыхляемости;

- уплотняемость грунта.

Для застроек геологию участка исследуют таким образом, чтобы можно было в проектной документации корректно рассчитать все параметры постройки. При необходимости, предусматриваются и дополнительные меры обеспечения безопасности.

Грунты подразделяют:

- для одноковшовых экскаваторов – на 6 групп;

- для многоковшовых экскаваторов и скреперов – на 2 группы;

- для бульдозеров и грейдеров – на 3 группы;

- для разработки грунта вручную – на 7 групп.

Из них:

- песок, супесь, суглинок, глина, лесс – группы 1-4;

- крупнообломочные грунты – группа 5;

- скальные грунты – группы 6 и 7.

Грунты 1-4 групп разрабатывают ручным и механизированным способами. Все последующие группы требуют предварительного рыхления, включая взрывной способ.

Основные шаги при проведении земляных работ

Чтобы земляные работы проводились максимально корректно, необходимо составление специальной технологической карты. Она содержит в себе:

Она содержит в себе:

- описание технологической схемы и перечень рабочих процессов;

- подтверждение объемов запланированных мероприятий;

- проведение расчетов по трудоемкости – обычно в человеко-днях;

- указание необходимости привлечения спецтехники и ее описание;

- ведомость привлекаемых материально-технических ресурсов;

- календарное планирование работ.

Важно уделить внимание и юридической стороне вопроса. Сюда могут быть включены сбор разрешительной документации и т.д.

Сам технологический процесс осуществляется согласно конкретным этапам:

Производится съем верхнего плодородного слоя почвы. Затем он пойдет для благоустройства участка или на рекультивацию.

Разработка земляного сооружения.

Проводится сред откосов, планировку дна сооружения.

Грунт закрепляется – цементацией, силикатизацией или химическими методами.

Производится утрамбовка грунта необходимыми для этого инструментами.

Производится обратная засыпка.

Вывоз строительного мусора и прочих отходов.

Разработка грунта механизированным способом в Челябинске

Расплачивайтесь по факту, только после сдачи очередного этапа выполненных работ

Вы платите только за то, что вам нравится

Какие машины можно применять при выполнении земляных работ

При проведении подготовительных мероприятий прибегают к использованию спецтехники. Здесь все зависит от характера проводимых работ и в целом – отталкиваются от целесообразности.

Для выкорчевывания крупных кустарников и пней применяют такие виды техники, как:

- трактор;

- бульдозерные машины;

- корчевательные лебедки и машины;

- корчевательную лебедку и специализированные машины для корчевания;

- кусторез, экскаватор, оснащенный специализированным оборудованием.

Крупные деревья валятся моторными или электрическими пилами. Для мероприятий, проводимых на обычных связных видах грунтов, применяются следующие виды техники:

- разновидности бульдозеров;

- скреперы;

- грейдерного оборудования;

- экскаваторную технику.

Разработка грунтов с привлечением

одноковшового экскаватора

Особенно востребованы одноковшовые экскаваторы – для разрабатывания грунтов, их перемещения и отгрузки.

Экскаваторы бывают строительными и карьерными, шагающими и вскрышными. По своему ходовому оборудованию, они делятся на гусеничные, колесные и шагающие.

Современные экскаваторы – машины высокой степени универсальности. Они могут выполнять множество земляных работ. Их огромным плюсом является возможность сменить рабочее оборудование – и приступить сразу же к выполнению других мероприятий.

Перечень сопутствующего оборудования для экскаватора выглядит внушительным. Вот лишь некоторые приспособления, использующиеся чаще всего:

- обратная и прямая лопаты;

- драглейн;

- подъемные краны;

- коперы;

- корчеватели.

Разработка грунтов при помощи прямых лопат проводится с боковой или лобовой проходкой. При лобовой машина разрабатывает грунт, который находится непосредственно перед ней. При боковой же проходке грунт располагается соответственно сбоку от оси проходки. После этого во всех случаях грунт может быть помещен на транспортные средства.

Обратными лопатами можно рыть котлованы и траншеи на глубину до шести метров. Можно проводить разработку грунта повышенной влажности, так как зона для проведения работ располагается ниже уровня стоянки экскаватора.

Читать далее →

Разработка грунтов посредством

землеройно-транспортных машин

Такими машинами можно проводить следующие работы:

- разработка грунтов;

- разработка грунта;

- их перемещение в пределах площадки;

- разгрузку в насыпку, кавальер.

Список таких машин достаточно обширен.

Это бульдозеры и грейдеры, скреперы…

Выбор той или иной машины для проведения работ будет напрямую зависеть от поставленных задач, от типа грунта и некоторых других условий.

Как уже выше отмечалось, бульдозеры могут быть гусеничными или колесными. Главным образом, он занят тем, что послойно срезает грунт и перемещает его в нужное место. Как правило, в этом случае прибегают к специальному отвалу с ножом. Огромным преимуществом бульдозеров можно считать возможность работать со всеми разновидностями грунтов, включая мерзлозем и скальные грунты.

Кроме того, к помощи бульдозера прибегают, если нужно:

- возвести насыпь высотой до полутора метров;

- разработать небольшие котлованы;

- срезать слой с растительностью;

- засыпать котлован или траншею;

- распланировать и зачистить недоборы грунта после экскаваторного оборудования.

Такие механизмы, как скреперы, применяют для разрабатывания котлованов при проведении планировочных работ на почвах 1-4 групп. Если грунт плотный, он подлежит предварительному рыхлению.

В качестве рабочего инструмента скрепер использует особый ковш с ножом, расположенным в нижней части. Ножом срезается слой грунта, после чего он сразу же отправляется в ковшевое устройство.

Скреперы встречаются:

- прицепного типа. В этом случае вместимость ковша может составлять от 1 до 10 кубов;

- самоходки – с ковшом объемом от 8 кубов. Их плюс – независимость от внешнего тягача и повышенные показатели маневренности.

Грейдеры также могут быть прицепными или самоходными. Этими землеройными машинами проводят разработку и планировку грунтов.

Грейдеры используются:

- при профилировании дорожного полотна;

- для обустройства откосов и кюветов;

- при возведении небольших насыпей;

- если нужно провести планировку участка при перемещении земли на расстояние до 30 метров.

При помощи отвала с ножом грейдер срезает и перемещает грунт в нужное место. При необходимости, прибегают к дополнительным сменным приспособлениям, например, в виде:

- откосников и удлинителей к отвалу;

- рыхлителя-кирковщика.

Грейдер имеет отвал с большой подвижностью, благодаря чему его можно монтировать под всевозможными углами.

Читать далее →

Разработка котлована в Челябинске

Никаких неожиданностей, вы платите именно столько, сколько указано в договоре

Наши цены не поменяются в ходе работ

Бывает и так, что использование механизированных средств нецелесообразно, затруднено, а то и вовсе невозможно. Тогда прибегают к методам ручной разработки грунтов.

Это может потребоваться, например:

- при выполнении подземных работ при нехватке свободного пространства;

- если работы проводятся на малых участках;

- при проведении тоннелей;

- если поблизости пролегают инженерные коммуникации, которые легко повредить спецтехникой;

- если нужно провести траншею нестандартной формы;

- если подъезд техники затруднен или невозможен.

Читать далее →

А также во многих других случаях.

При этом прибегают к использованию лопат, ломов или отбойных молотков, буров. Если нужно провести зачистку дна котлована или траншеи, устанавливают конвейеры ленточного типа.

Чтобы правильно выбрать ручной инструмент для проведения работ, потребуется принимать во внимание влажность грунта, его уплотненность, величину угла откоса.

В некоторых случаях нужно провести работы по подготовке грунта. К примеру, скальные грунты подлежат разбиванию с вывозом твердой породы.

Сложности при ручной разработке

От того, с каким именно грунтом приходится иметь дело, будет зависеть и уровень сложности земляных ручных работ:

- так работа со скальными грунтами считается самой сложной – так как они обладают повышенной плотностью и твердостью, практически не поддаются размягчению;

- существенно легче проходит работа с песчаниками;

- глины и суглинки – это почвы с высокой степенью пластичности, так что работать с ними также непросто.

Зато можно провести предварительное размягчение обычной водой;

Зато можно провести предварительное размягчение обычной водой; - лессовидный грунт представлен слоистой пористой глиной. Чтобы размягчить сухой твердый лесс, его также можно предварительно обработать водой. Но с учетом того, что он резко утрачивает свои несущие характеристики;

- супеси обладают свойствами одновременно песчаников и глины.

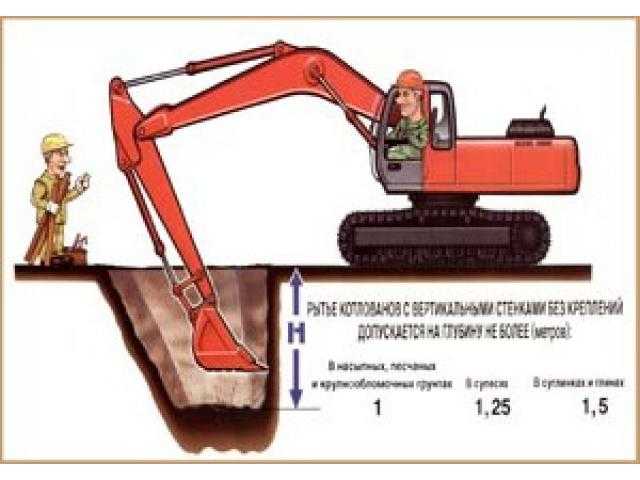

Размеры траншей и котлованов для ручного способа устройства

При естественных показателях влажности грунта и если подземные воды проходят достаточно глубоко, параметры глубины для котлованов и траншей выглядят следующим образом:

- до одного метра для песчаника и крупнообмолочного состава;

- 1.25 метра – для супесей;

- До полутора метров – для суглинков;

- До двух метров – для плотной глины.

При этом укреплять вертикальные стенки необязательно, а вот то, что действительно необходимо, так это учесть расположение инженерных коммуникаций.

В некоторых случаях необходимо обеспечить крепление:

- Если почва очень пористая;

- Перенасыщена влагой;

- Отличается особой подвижностью;

- Рассыпчатая;

- Если грунтовые воды располагаются близко.

Укреплять стенки досками рекомендуется:

- Если траншеи и котлованы имеют глубину более двух метров;

- Если работать нужно в грунтах, насыщенных водой;

- Если рабочие долго пребывают на дне котлована или траншеи.

При этом доски должны быть толщиной не менее 2.5 см при диаметре распорок – 10 сантиметров.

Читать далее →

Специфика разработки мерзлых грунтов

В зимнее время проведение земляных работ сильно осложняется из-за промерзания почвы. Особую сложность представляет вода, которая содержится в почве, при отрицательных температурах превращающаяся в лед. Причем, чем выше показатели влажности, тем сильнее твердеет из-за промерзания и грунт.

Причем, чем выше показатели влажности, тем сильнее твердеет из-за промерзания и грунт.

Чтобы облегчить работу, необходимо предварительно подготовить грунт – подвергнуть его рыхлению или оттаиванию. По возможности, заранее можно позаботиться о том, чтобы грунт не промерз. С этой целью обустраивают водоотвод через пропахивание почвы еще до наступления первых морозов. Распашку проводят до 35 сантиметров вглубь.

Если разработка мерзлозема крайне затруднена, прибегают к взрывным работам. Как правило, для этого используют:

- аммонит;

- тол;

- или тротил.

Размещение зарядов в грунте можно осуществить:

- поверхностно накладным – заряд располагается без заглубления;

- внутренним способом – в заранее обустроенных скважинах.

Также прибегают к оттаиванию. Процесс оттаивания проводится огневым методом, через прогревание электричества, паром, с помощью водяных игл.

Читать далее →

Считается, что подготовка грунта через оттаивание – наиболее трудный и сложный метод. Его используют в крайних случаях, если все остальные варианты оказываются нерабочими.

Его используют в крайних случаях, если все остальные варианты оказываются нерабочими.

Без предоплаты

Без предоплаты

Вы будете оплачивать лишь принятые вами работы, качество которых вас устраивает

работают профессионалы

работают профессионалы

Команда профессиональных строителей, которые прошли аттестацию

документация

документация

Полный пакет проектной документации, который вы получаете бесплатно

Контроль качества

Контроль качества

Можно отслеживать ход проведения работ в режиме реального времени

Качественные материалы

Качественные материалы

Мы сами купим и доставим самые высококачественные материалы

Гарантия

Гарантия

Мы проявляем индивидуальный подход и заботу для каждого нашего клиента

Контактная информация

Наш офис в Челябинске: Комсомольский проспект, 122

Телефон: +7 (900) 067-77-78

Email: chel@stroy-montag. org

org

График работы:

Понедельник-пятница — с 10:00 до 19:00

Суббота, воскресенье — выходной

Реквизиты компании:

ООО «Строй Монтаж»

ИНН: 7448230391

БИК: 047501602

ОГРН: 1217400002082

КПП: 744801001

FAQ частые вопросы

- Как глубоко рыть траншею для водопровода?

В данном случае нужно ориентироваться на то, как глубоко промерзает грунт, после чего прибавить еще 30 сантиметров. Для южных областей нашей страны это порядка метра-полтора. Для средней полосы – от полутора метров до трех. В северных же регионах глубина промерзания может достигать до четырех метров.

org/Question»> - Когда лучше всего приступать к рытью колодца?

В те месяцы, когда грунтовые воды находятся низко. Обычно это период с февраля по март, а затем – с июля по август.

- Когда лучше всего приступать к рытью котлована?

Мы рекомендуем придерживаться летне-осеннего периода.

В это время грунт достаточно мягкий, подземные воды находятся глубоко. Да и никакого промерзания с последующим влажным оттаиванием не наблюдается.

В это время грунт достаточно мягкий, подземные воды находятся глубоко. Да и никакого промерзания с последующим влажным оттаиванием не наблюдается.

В чем заключается разница между грейдером и бульдозером?

Грейдером выполняются работы по выравниванию уже отработанного грунта, тогда как бульдозеру достается вся грубая черновая задача.

У вас все еще остались вопросы?

Задайте их нашим специалистам

Ручные земельные работы в Челябинске

Оставьте заявку на расчет стоимости

Добавлено

Проект добавлен в ваш список

с избранными проектами для

быстрого доступа к

ним

Разработка грунтов одноковшовыми экскаваторами с различным сменным оборудованием

Земляные работы

Одноковшовые строительные экскаваторы (ЭО) относятся к машинам циклического действия.

Главный параметр ЭО — вместимость ковша, м3.

Основные технологические параметры:

— глубина (высота) копания,

— максимальный радиус копания,

— высота погрузки.

В строительстве работают экскаваторы восьми размерных групп, имеющие вместимость ковша 0,15…4,0 м3. Наибольшее распространение находят экскаваторы 4-й и 5-й групп (вместимость ковша 0,65 и 1 м3). На ряде моделей устанавливаются устройства, автоматизирующие отдельные операции рабочего процесса экскаватора. При помощи традиционного оборудования (прямая лопата, обратная лопата, драглайн, грейфер) одноковшовый экскаватор может быть использован на механизации следующих процессов переработки грунта, входящих в состав комплексного технологического процесса: разработка и укладка грунта в земляных сооружениях различных типов; погрузка грунта; перемещение грунта в пределах земляного сооружения.

Большинство одноковшовых строительных экскаваторов — это универсальные машины, которые могут быть оснащены различными видами сменного рабочего оборудования. Использование сменного рабочего оборудования дает возможность механизировать такие процессы, как: зачистка дна выемок; дробление и удаление негабаритов и валунов; отделка поверхности откосов земляного сооружения, дна выемок; послойное уплотнение грунта в стесненных условиях, при устройстве обратных засыпок; рыхление мерзлого и трудноразрабатываемого грунта.

Для погрузки ранее разработанного грунта, снятия верхнего слоя и для планировочных работ применяют погрузочное оборудование. Проведение земляных работ, например, при разработке траншей под инженерные коммуникации, часто сопровождается сопутствующими работами, связанными с подачей оборудования, материалов, грузов. В этом случае используется крановое оборудование.

Для разработок выемок различных очертаний и габаритов могут применяться профильные ковши. Для реализации технологии производства земляных работ методом «стена в грунте» служит специальное штанговое оборудование. Расширению области применения экскаваторов, в том числе при разработке трудноразрабатываемых и мерзлых грунтов, способствует установка рыхлительного оборудования: зуба-рыхлителя и гидромолота. Этим же целям служит и захватно-клещевое оборудование, устанавливаемое на гидравлическом экскаваторе. При помощи захватно-клещевого устройства можно также захватывать, грузить в транспорт или удалять в сторону крупные камни, негабариты, встречающиеся на площадке, где ведутся земляные работы.

Одноковшовый экскаватор — машина цикличного действия, процесс разработки грунта при любом виде рабочего оборудования складывается из чередующихся в определенной последовательности операций отдельного цикла:

— резание грунта и заполнение ковша;

— подъем ковша с грунтом;

— поворот экскаватора вокруг оси к месту выгрузки;

— выгрузка грунта из ковша;

— обратный поворот экскаватора;

— опускание ковша на грунт и подача его для резания грунта.

Основное назначение экскаваторов — разработка выемок, резервов, карьеров, траншей, котлованов с разгрузкой грунта в отвал или погрузкой в транспортные средства.

Предельные размеры выемок, которые могут быть разработаны одноковшовым экскаватором с одной стоянки, зависят от его рабочих параметров.

Разработку грунта одноковшовыми экскаваторами ведут позиционно. Рабочая площадка экскаватора называется забоем.

Забой — рабочая зона экскаватора, включающая площадку, где расположен экскаватор; часть разрабатываемого массива грунта; места установки транспортных средств; площадку для укладки разрабатываемого грунта (при работе в отвал).

По окончании разработки грунта в данном забое экскаватор перемещается на новую позицию

Экскаватор и транспортные средства должны быть расположены в забое таким образом, чтобы среднее значение угла поворота экскаватора от места заполнения ковша до места его выгрузки было минимальным, так как поворот стрелы осуществляется дважды — с грузом до транспортного средства и после выгрузки, то время поворота в среднем составляет до 70% рабочего времени одного цикла экскаватора.

В зависимости от условий строительной площадки выбор экскаватора начинают с определения наиболее целесообразных вместимости ковша и типа экскаватора, а также требуемых параметров — длины стрелы, радиуса резания, выгрузки и др. Выбор сменного оборудования экскаватора зависит от уровня грунтовых вод и характера разрабатываемой выемки (траншея, узкий или широкий котлован).

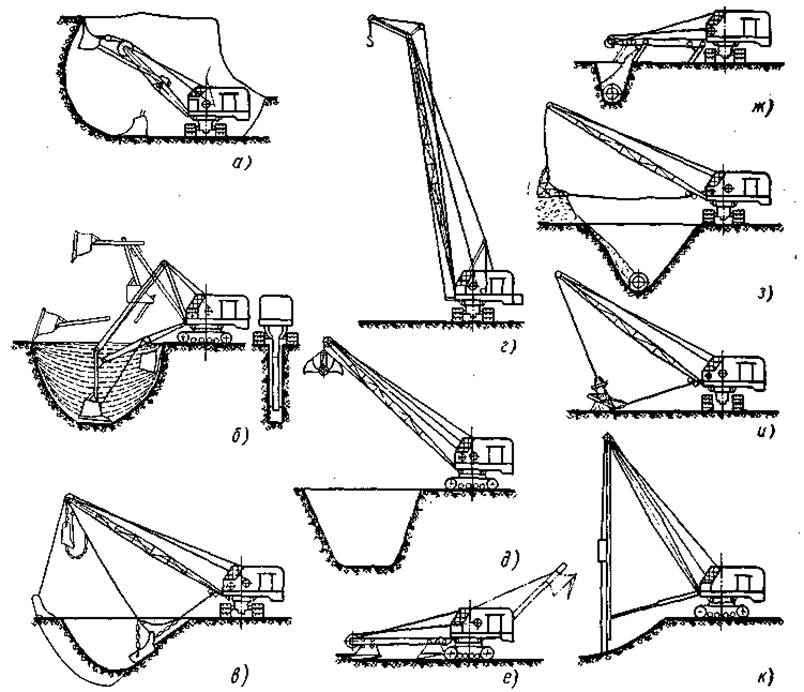

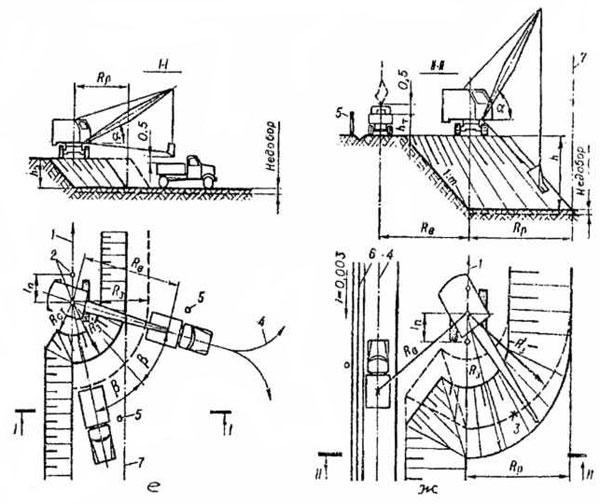

Экскаватор «прямая лопата» используют для разработки грунтов, расположенных выше уровня стоянки экскаватора, преимущественно с погрузкой на транспорт. Его широко применяют в карьерах, в строительстве используют для погрузки в транспортные средства ранее собранного в кучи (сгуртованного) фунта или для отрывки котлованов, при этом устраивается самим экскаватором пандус — съезд в котлован с уклоном 10… 15% для экскаватора и транспортных средств.

Прямая лопата представляет собой открытый сверху ковш с режущим передним краем. Ковш шарнирно соединен с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой машины и выдвигается вперед при помощи напорного механизма. Конструкция экскаватора позволяет ему копать ниже уровня своей стоянки не более чем на 10…20 см, нормативная производительность может быть достигнута при высоте забоя не менее 1,5 м. Опорожняется ковш путем открытия его днища. Такая конструкция прямой лопаты обеспечивает ей наибольшую производительность за счет наполнения ковша «с шапкой».

При разработке грунтов 1-й и 2-й групп экскаватор может быть снабжен ковшом увеличенного объема. Экскаватор применяется в основном при необходимости погрузки грунта в транспортные средства. Нецелесообразно использование экскаватора, если уровень грунтовых вод выше подошвы выемки, так как движение экскаватора и транспортных средств по мокрому грунту затруднено.

Разработку фунта экскаватором «прямая лопата» производят лобовым и боковым забоями.

Лобовой забой применяют при разработке экскаватором грунта впереди себя и отфузке его на транспортные средства, которые подаются к экскаватору по дну забоя или сбоку по естественной поверхности земли. В первом случае автомобили под-ходят задним ходом попеременно то с одной, то с другой стороны забоя, размер которого понизу не должен быть менее 7 м. При таких условиях работы угол поворота экскаватора достигает 140…1800, что значительно снижает его производительность. По этим причинам лобовой забой принимают крайне редко, в основном при устройстве въездного пандуса в котлован или при разработке первой (пионерской) проходки.

При узких забоях самосвалы подают под загрузку с одной стороны сзади экскаватора, а при нормальных — с обеих сторон от экскаватора попеременно, что исключает простои экскаватора при смене под загрузкой транспортных средств. При данных забоях экскаватор перемещается в котловане прямолинейно по оси забоя.

В некоторых случаях разработку грунта предпочтительнее вести уширенным забоем с перемещением экскаватора по зигзагу. В таких забоях сокращаются холостые проходки экскаватора и облегчаются условия для маневрирования и установки под погрузку самосвалов.

Разработка выемок способом лобового забоя затруднительна для перемещения и установки под погрузку самосвалов. Средний угол поворота экскаватора для погрузки грунта в транспортные средства, особенно при работе в узких забоях может достигать 180°, что значительно увеличивает время рабочего цикла экскаватора и снижает его производительность. Кроме этого для спуска экскаватора в забой с дневной поверхности ему необходимо выкопать пандус — наклонную аппарель со значительным объемом грунта, который также необходимо переместить от котлована. По этим причинам применение лобового забоя ограничено.

По этим причинам применение лобового забоя ограничено.

Более эффективным является разработка грунта боковым забоем, когда заполнение ковша грунтом осуществляется преимущественно с одной стороны движения экскаватора и частично впереди себя. По этой схеме транспорт подается под загрузку сбоку выработки, чем достигается значительное уменьшение угла поворота стрелы экскаватора (в пределах 70…900) при погрузке грунта в транспортные средства. В боковых забоях транспортные пути проходят параллельно оси перемещения экскаватора и, как правило, на уровне его стоянки.

Продолжительность загрузки автосамосвала колеблется в широких пределах в зависимости от числа ковшей с грунтом, загружаемых в кузов, рода грунта и его плотности, среднего угла поворота машины при загрузке и типа экскаватора.

Строительные экскаваторы «прямая лопата» применяют с ковшом вместимостью 0,15…2,5 м .

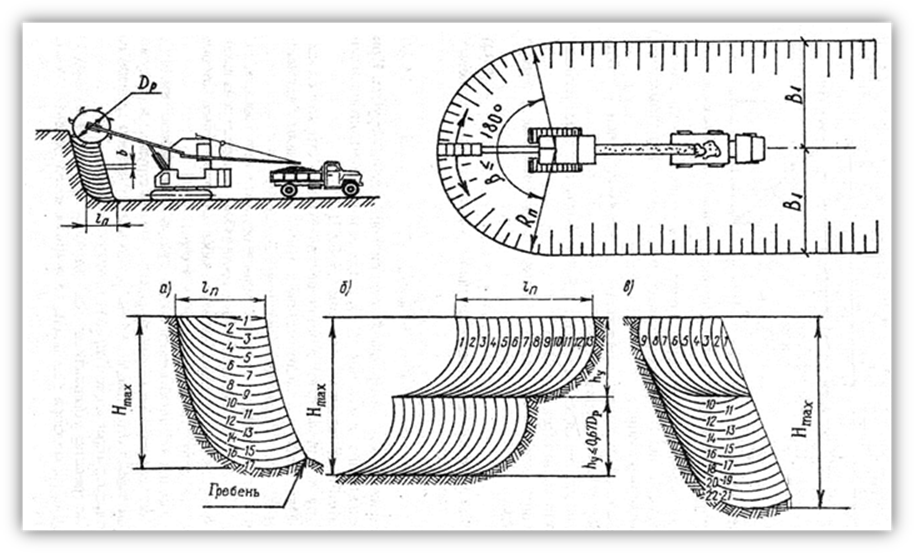

Экскаватор «драглайн» используют для разработки грунтов, расположенных ниже уровня стоянки экскаватора: для отрывки глубоких котлованов, широких траншей, возведения насыпей, разработки грунта из-под воды и т. п. Драглайн применяют также при планировке площадей и зачистке откосов. Достоинство экскаватора — радиус действия до 10 м и глубина копания до 12 м. Глубина копания у экскаватора практически неограничена, конструкция машины позволяет располагать транспортные средства на дневной поверхности и на дне котлована, т. е. уровень грунтовых вод не оказывает влияния на работу экскаватора. Эффективно разрабатывать экскаватором мягкие и плотные грунты, в том числе обводненные.

п. Драглайн применяют также при планировке площадей и зачистке откосов. Достоинство экскаватора — радиус действия до 10 м и глубина копания до 12 м. Глубина копания у экскаватора практически неограничена, конструкция машины позволяет располагать транспортные средства на дневной поверхности и на дне котлована, т. е. уровень грунтовых вод не оказывает влияния на работу экскаватора. Эффективно разрабатывать экскаватором мягкие и плотные грунты, в том числе обводненные.

Ковш экскаватора навешивается на канатах на удлиненную стрелу кранового типа. Забрасывая ковш в выемку на расстояние, несколько превышающее длину стрелы, ковш заполняют грунтом путем подтягивания по поверхности земли к стреле. Затем ковш поднимают в горизонтальное положение и поворотом машины перемещают к месту разгрузки. Опорожняется ковш при ослаблении натяжения тягового каната.

Применимы разработки грунта лобовой и боковой проходками с отгрузкой грунта в транспорт и отвал. В зависимости от ширины выемки, способа разгрузки грунта (в отвал или в транспортные средства) и особенностей земляного сооружения, в практике нашли применение челночные способы разработки грунта, так как конструктивное решение экскаватора позволяет применять такие схемы.

Поперечно-челночная схема дает возможность набирать грунт поочередно с каждой боковой стороны самосвала, подаваемого под погрузку по дну выемки, не прекращая поворота стрелы в момент выгрузки грунта. При продольно-челночной схеме грунт набирают перед задней стенкой кузова и, подняв ковш, разгружают его над кузовом. В цикле работы экскаватора повороты занимают основное время, в этом плане челночные схемы с минимальным углом поворота для погрузки и выгрузки являются оптимальными. Благодаря уменьшению высоты подъема ковша и сокращению угла поворота экскаватора (при продольно-челночной схеме около 0°, а при поперечно-челночной 9…200) производительность экскаватора увеличивается в 1,5…2 раза. Строительные экскаваторы «драглайн» применяют с ковшом вместимостью 0,25…2,5 м3

Грейфер используют в сугубо специфических случаях для отрывки узких глубоких котлованов, траншей, колодцев, при разработке грунта ниже уровня грунтовых вод. Он представляет собой ковш с двумя или более лопастями и канатным или в последнее время стоечным приводом, принудительно смыкающим лопасти. Грейфер навешивается на стрелу и разрабатывает выемки с вертикальными стенками. При повороте стрелы ковш перемещается к месту разгрузки и опорожняется при принудительном раскрытии лопастей. Погружение в грунт осуществляется только за счет собственной массы и принудительного опускания стойки, поэтому можно разрабатывать грунты малой и высокой плотности, в том числе и находящиеся под водой. Строительные экскаваторы «грейфер» применяют с ковшом вместимостью 0,35…2,5 м3.

Он представляет собой ковш с двумя или более лопастями и канатным или в последнее время стоечным приводом, принудительно смыкающим лопасти. Грейфер навешивается на стрелу и разрабатывает выемки с вертикальными стенками. При повороте стрелы ковш перемещается к месту разгрузки и опорожняется при принудительном раскрытии лопастей. Погружение в грунт осуществляется только за счет собственной массы и принудительного опускания стойки, поэтому можно разрабатывать грунты малой и высокой плотности, в том числе и находящиеся под водой. Строительные экскаваторы «грейфер» применяют с ковшом вместимостью 0,35…2,5 м3.

Экскаватор «обратная лопата» применяют при разработке фунтов ниже уровня стоянки экскаватора, в основном при отрывке котлованов глубиной до 6 м и траншей при глубине до 7,6 м. Затраты времени на один цикл экскаватора с обратной лопатой на 10… 15% больше, чем у прямой лопаты. Поярусная разработка выемок при этом виде оборудования не практикуется.

Обратная лопата — это открытый снизу ковш с режущим передним краем, шарнирно соединенный с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой. По мере протягивания назад ковш заполняется грунтом. Затем при вертикальном положении рукояти ковш переводят к месту выгрузки и разгружают путем подъема с одновременным опрокидыванием.

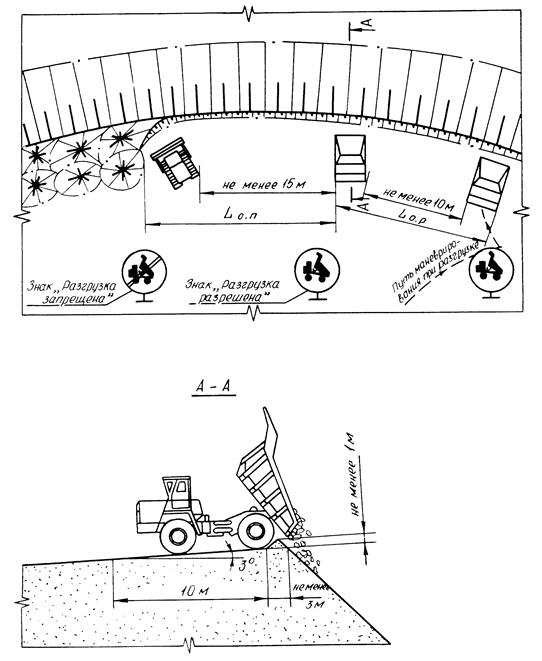

Разработку грунта экскаватором «обратная лопата» производят боковым и лобовым забоями с погрузкой грунта в транспорт или в отвал (рис. 5.14). При боковом забое экскаватор разрабатывает выемки сбоку, ширина выемки ограничена радиусом резания, разработка грунта осуществляется поперек гусеничной ленты, т. е. при наименее устойчивом положении экскаватора. При лобовом забое черпание грунта производят при постепенном движении экскаватора задним ходом, разгрузку выполняют в транспортные средства, которые подаются к экскаватору по дну забоя или сбоку по естественной поверхности земли. Ширина забоя ограничивается только требованием нормальной производительности механизма. При лобовом забое экскаватор опускает стрелу с рукоятью в самое нижнее положение между гусеницами, поэтому глубина разработки узких траншей больше, чем широких.

Ширина забоя ограничивается только требованием нормальной производительности механизма. При лобовом забое экскаватор опускает стрелу с рукоятью в самое нижнее положение между гусеницами, поэтому глубина разработки узких траншей больше, чем широких.

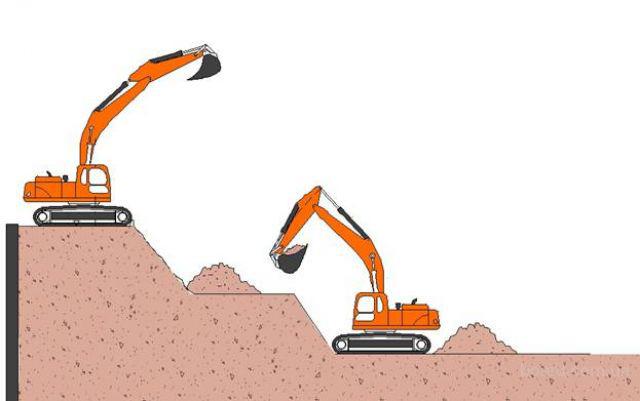

Отрывку котлованов шириной до 14 м обычно осуществляют лобовой проходкой при перемещении экскаватора по зигзагу, а при большей ширине — поперечно-торцевой или продольно-торцевой.