Содержание

назначение, технологии, правила и приемы

Рубка металла — один из базовых видов обработки металла. Точно сказать, когда он впервые начал применяться, смогут, пожалуй, только историки. На сегодняшний день она также используется, однако прогресс помог сделать ее значительно проще, точнее и эффективнее. В сегодняшней статье мы поговорим о назначении, правилах и приемах рубки металла. Мы расскажем о различных технологиях, о том, какие методы применялись раньше и какие способы используются сегодня.

Содержание:

- Определение

- Рубка металла: применение

- Приемы и технологии рубки металла

- Ручная рубка металла

- Полуавтоматическая и автоматическая обработка

- Резюме

Определение

В первую очередь необходимо определиться с тем, что же представляют собой приемы рубки металла, а также с их назначением. Легко понять, то сам по себе этот процесс предполагает разделение объекта на несколько частей. Это верно и в отношении металла. Данный метод в достаточной мере универсален и может применяться практически для всех видов заготовок, от листов и прутков до труб и крупного проката. Разумеется, для решения этих задач потребуется различное оборудование.

Это верно и в отношении металла. Данный метод в достаточной мере универсален и может применяться практически для всех видов заготовок, от листов и прутков до труб и крупного проката. Разумеется, для решения этих задач потребуется различное оборудование.

Все виды приемов рубки имеют основное сходство — они предполагают обработку с помощью ударного или гидравлического инструмента, который прорывает металл. В этом состоит основное отличие технологии от резки, в которой основным типом воздействия является давление.

При условии соблюдения ряда правил рубки металла, простейшие операции можно производить в домашних условиях. Более сложные работы обычно проводятся в мастерской, а на крупных предприятиях различные методы используются для серийного производства изделий.

Перед тем как перейти к следующему разделу, необходимо обозначить еще один момент, а именно соотношение между резкой и рубкой. Многие компании, специализирующиеся на металлообработке, для своих клиентов не разделяют эти методы. Такой подход дает больше свободы в выборе оптимального способа обработки.

Такой подход дает больше свободы в выборе оптимального способа обработки.

При этом резка и рубка металла имеют множество различий, основными из которых является метод воздействия и применяемые инструменты. Большинство слесарей, не говоря уже о крупных предприятиях, используют обе технологии в зависимости от того, какой результат необходимо получить.

Рубка металла: применение

Основная цель операции — разделить заготовку на несколько частей в заранее установленных пропорциях. Для этого перед обработкой обязательно наносится разметка и выбирается оптимальный метод. Рубку можно осуществлять как по длине, так и по ширине заготовки. Благодаря этому можно существенно снизить количество операций, а значит уменьшить итоговую стоимость готовой детали.

Различные технологии рубки металла, как правило, используются для решения следующих задач:

- Удаление верхнего слоя и дефектов на поверхности заготовок.

- Снятие кромок после литья или штамповки.

- Разделение заготовки на отдельные части.

- Создание канавок, пазов и так далее.

- Вырубание отверстий.

Все задачи, описанные выше, встречаются в различных сферах промышленности, от строительства до создания сложных машин и другого оборудования. Они используются как в небольших мастерских, так и в крупных предприятиях.

Одним из недостатков рубки металла является необходимость последующей обработки краев. Так как они могут получиться рваными, для исправления дефектов их шлифуют.

Приемы и технологии рубки металла

Существует несколько видов классификации, основанных на различных критериях. Наиболее распространенными считаются следующие:

- По характеру задач. Их мы перечислили в предыдущем пункте. Существуют также нетиповые задачи, для которых применяются другие методы.

- По уровню автоматизации: ручная и механизированная обработка.

- По методу фиксации.

Это могут быть тиски или стальные подложки, а также специальные устройства в конструкции станков.

Это могут быть тиски или стальные подложки, а также специальные устройства в конструкции станков. - По направлению рубки. Оно может быть горизонтальным или вертикальным. Выбор зависит от возможностей закрепления заготовки.

Выбор оптимального подхода зависит от различных факторов, в том числе:

- наличия необходимых инструментов и/или оборудования;

- особенностей заготовки: тип металла/сплава, толщина, форма и так далее;

- требования к качеству детали. Если необходим высокий уровень точности, обычно применяется механическая обработка;

- объем производства. Для серийного выпуска деталей обычно используются автоматизированные станки с ЧПУ. Если же речь идет об обработке единичных заготовок, перенастраивать производство нерационально. В этих случаях обычно используется ручная обработка.

Ручная рубка металла

Данный вид обработки является менее производительным, поэтому чаще применяется для создания единичных деталей. Кроме того, инструменты для ручной рубки, несмотря на большое разнообразие, не могут обеспечить уровень точности, который гарантируют станки с ЧПУ.

Кроме того, инструменты для ручной рубки, несмотря на большое разнообразие, не могут обеспечить уровень точности, который гарантируют станки с ЧПУ.

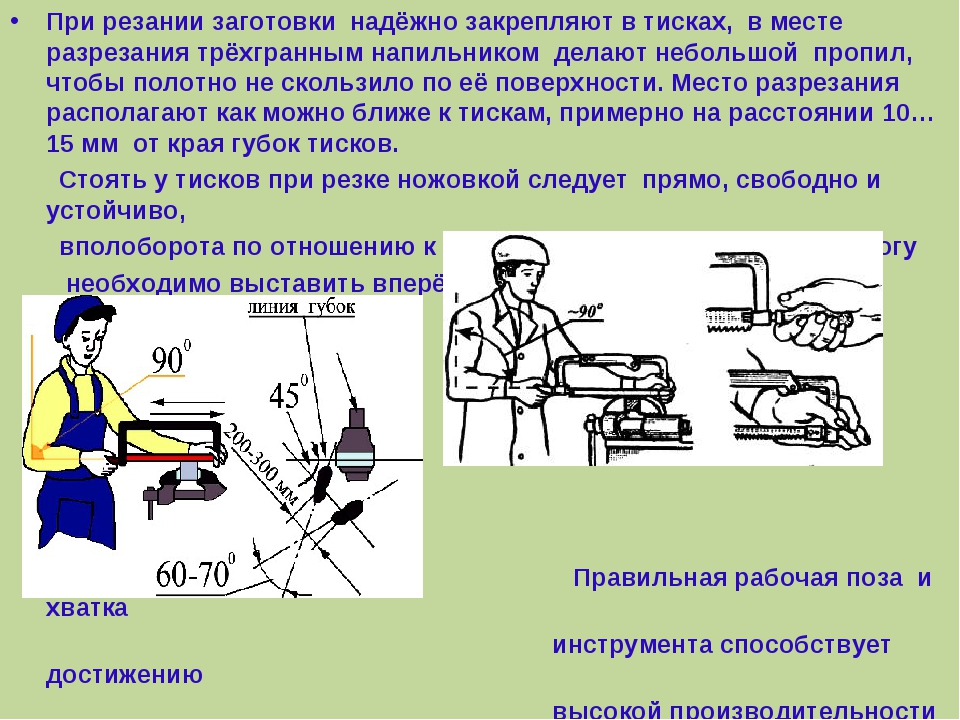

Перед началом обработки мастеру необходимо выбрать направление движения инструмента — по горизонтали или по вертикали. Все зависит от того, каким образом можно закрепить заготовку. Наиболее распространенный вариант фиксации — тиски. Они исключают скольжение и обеспечивают надежное крепление заготовки. Их основной недостаток — ограничения по форме и толщине деталей. Крупные заготовки обычно обрабатываются на специальном столе, на который для прочности монтируется стальная пластина. Для более надежной фиксации используются саморезы и прорезиненные накладки.

Следующий этап — это выбор инструментов. Обычно для выполнения ручной обработки применяется молоток, а также крейцмейсель или зубило. Как уже говорилось, эти инструменты позволяют работать с наиболее распространенными видами заготовок из большинства металлов.

Необходимый уровень качества и точности обеспечивают навыки мастера. Мы уже упоминали, что процесс рубки предполагает прорывание металла в заданной области. Крейцмейсель или зубило обеспечивают точечное приложение силы, однако основную работу мастер совершает с помощью молотка. Разумеется, одним из ключевых факторов в данном случае является сила удара. В данном случае больше не всегда значит лучше. Опытные мастера сначала делают на металле зазубрину, чтобы впоследствии избежать соскальзывания лезвия. Если мастер не может грамотно применять усилия, он рискует испортить как заготовку, так и рабочий инструмент. Опытные слесари, напротив, могут обеспечивать уровень точности, сопоставимый с тем, что гарантируют станки.

Мы уже упоминали, что процесс рубки предполагает прорывание металла в заданной области. Крейцмейсель или зубило обеспечивают точечное приложение силы, однако основную работу мастер совершает с помощью молотка. Разумеется, одним из ключевых факторов в данном случае является сила удара. В данном случае больше не всегда значит лучше. Опытные мастера сначала делают на металле зазубрину, чтобы впоследствии избежать соскальзывания лезвия. Если мастер не может грамотно применять усилия, он рискует испортить как заготовку, так и рабочий инструмент. Опытные слесари, напротив, могут обеспечивать уровень точности, сопоставимый с тем, что гарантируют станки.

Еще один важный момент в мастерстве слесаря касается работы с молотком. Этот инструмент, несмотря на свою простоту, отвечает за грамотное приложение силы и обеспечивает необходимое качество работы. Основное движение, которое совершает специалист, — это удар. Однако работа слесаря по сложности значительно превосходит решение бытовых задач вроде забивания гвоздей. Даже удар в слесарном деле имеет множество нюансов. Всего существует три их вида:

Даже удар в слесарном деле имеет множество нюансов. Всего существует три их вида:

- кистевой;

- плечевой;

- локтевой.

Чтобы не вдаваться в детали, приведем изображение из учебника, издававшегося в СССР:

От того, где начинается замах, а также от длины ручки молотка, зависит сила удара. Знание этой техники дает мастеру возможность прикладывать столько усилий, сколько требуется для создания зазубрин или для прорыва металла.

Рубка металла в ручном режиме не предполагает большого количества операций. Необходимо надежно зафиксировать заготовку с помощью имеющихся инструментов, произвести разметку, а затем наносить удары с помощью молотка и зубила. Опытный мастер может легко контролировать положение и наклон инструментов, а также прикладываемую силу.

Основными достоинствами ручной рубки металла является сравнительно небольшая стоимость таких работ. Содержание одного сотрудника и покупка инструмента под силу даже небольшим компаниям. Некоторые задачи по рубке можно выполнить даже в домашних условиях.

Некоторые задачи по рубке можно выполнить даже в домашних условиях.

К недостаткам этого метода следует отнести:

- Достаточно низкую производительность. Даже опытный мастер не сможет обеспечить скорость, сопоставимую с современным станком. В результате ручная обработка применяется для единичных деталей или на небольших производствах.

- Трудоемкость. Ручная обработка не может применяться для заготовок большого размера или нестандартной формы. Кроме того, она требует приложения силы от мастера, что существенно увеличивает время, необходимое для рубки.

- Низкую точность работ. Даже наиболее качественные инструменты не дадут уровня, сопоставимого со станками с ЧПУ.

- Низкое качество сруба. Его необходимо обязательно обрабатывать: шлифовать и так далее. В результате увеличивается время, необходимое для выпуска каждой детали.

Полуавтоматическая и автоматическая обработка

Принцип работы в данном случае значительно проще: человек делает разметку и фиксирует заготовку на станке. Всю работу, связанную с приложением усилий, выполняет станок. В зависимости от того, какое оборудование установлено на производстве, процедура рубки может выполняться в полуавтоматическом или в полностью автоматическом режиме. В последнем случае станок самостоятельно подбирает большинство параметров.

Всю работу, связанную с приложением усилий, выполняет станок. В зависимости от того, какое оборудование установлено на производстве, процедура рубки может выполняться в полуавтоматическом или в полностью автоматическом режиме. В последнем случае станок самостоятельно подбирает большинство параметров.

Основными плюсами такого подхода является высокая производительность и уровень точности. К минусам можно отнести лишь высокую стоимость необходимого оборудования: покупать и обслуживать станки могут только крупные компании.

Основным видом механической рубки металла, как правило, считается гильотинная, то есть производимая на гильотинном станке. У современных устройств мало общего су орудием, использовавшимся для казни несколько веков назад, за исключением принципа действия. Гильотинный станок предполагает наличие косого лезвия, которое перемещается в одной плоскости без изменения угла наклона. Подобные устройства нельзя назвать новыми: первые образцы являются, пожалуй, ровесниками орудий, давших им название. Современные станки, однако, намного совершеннее и могут работать как в полуавтоматическом, так и в автоматическом режиме.

Современные станки, однако, намного совершеннее и могут работать как в полуавтоматическом, так и в автоматическом режиме.

Почему же технология, изобретенная несколько веков назад, применяется сегодня в самых разных областях промышленности? Дело в том, что гильотинная рубка имеет ряд неоспоримых преимуществ, которые становятся еще более явными с использованием современных технологий. К их числу можно отнести высокое качество работ и простоту.

Основными элементами гильотинного станка являются:

- стол для размещения заготовок. В некоторых станках он стационарный, а в других может иметь подвижные элементы;

- упор-фиксатор, который надежно закрепляет заготовку и обеспечивает безопасность в процессе работы;

- подвижная верхняя балка с лезвием. Именно эта часть станка отвечает за рубку;

- нижнее лезвие. Оно предусмотрено не во всех моделях станков. Оно повышает качество и точность резки и может использоваться для раскройки.

Нижнее лезвие обычно статично;

Нижнее лезвие обычно статично; - прессы и зажимы. Они обеспечивают фиксацию различных типов заготовок в заданном положении.

Важно учесть и то, что сегодня на рынке представлены станки с различным типом приводов: ручным, гидравлическим, пневматическим и так далее.

Процедура работы на данном аппарате достаточно проста:

- Заготовка размещается на рабочем столе и фиксируется в заданном положении.

- После этого происходит воздействие на металл одного или двух лезвий (в зависимости от типа станка).

При использовании исправного оборудование образуется весьма незначительное количество стального лома. Кроме того, при условии грамотной эксплуатации, кромка, остающаяся после рубки, не требует последующей обработки, что также позволяет удешевить и ускорить производство.

Существуют и другие виды станков для рубки металла, но они, как правило, используются реже:

- прессы;

- прессы-ножницы;

- угловысечные станки.

Резюме

Рубка металла — это процесс, который предполагает прорывание заготовки в заранее определенных местах. Он используется на различных производствах и часто применяется в домашних условиях. Рубка может осуществляться различными способами: в ручном, полуавтоматическом или автоматическом режиме. В каждом случае используется специфический инструмент и оборудование.

назначение, технологии, правила и приемы

Рубка металла — один из базовых видов обработки металла. Точно сказать, когда он впервые начал применяться, смогут, пожалуй, только историки. На сегодняшний день она также используется, однако прогресс помог сделать ее значительно проще, точнее и эффективнее. В сегодняшней статье мы поговорим о назначении, правилах и приемах рубки металла. Мы расскажем о различных технологиях, о том, какие методы применялись раньше и какие способы используются сегодня.

Содержание:

- Определение

- Рубка металла: применение

- Приемы и технологии рубки металла

- Ручная рубка металла

- Полуавтоматическая и автоматическая обработка

- Резюме

Определение

В первую очередь необходимо определиться с тем, что же представляют собой приемы рубки металла, а также с их назначением. Легко понять, то сам по себе этот процесс предполагает разделение объекта на несколько частей. Это верно и в отношении металла. Данный метод в достаточной мере универсален и может применяться практически для всех видов заготовок, от листов и прутков до труб и крупного проката. Разумеется, для решения этих задач потребуется различное оборудование.

Легко понять, то сам по себе этот процесс предполагает разделение объекта на несколько частей. Это верно и в отношении металла. Данный метод в достаточной мере универсален и может применяться практически для всех видов заготовок, от листов и прутков до труб и крупного проката. Разумеется, для решения этих задач потребуется различное оборудование.

Все виды приемов рубки имеют основное сходство — они предполагают обработку с помощью ударного или гидравлического инструмента, который прорывает металл. В этом состоит основное отличие технологии от резки, в которой основным типом воздействия является давление.

При условии соблюдения ряда правил рубки металла, простейшие операции можно производить в домашних условиях. Более сложные работы обычно проводятся в мастерской, а на крупных предприятиях различные методы используются для серийного производства изделий.

Перед тем как перейти к следующему разделу, необходимо обозначить еще один момент, а именно соотношение между резкой и рубкой. Многие компании, специализирующиеся на металлообработке, для своих клиентов не разделяют эти методы. Такой подход дает больше свободы в выборе оптимального способа обработки.

Многие компании, специализирующиеся на металлообработке, для своих клиентов не разделяют эти методы. Такой подход дает больше свободы в выборе оптимального способа обработки.

При этом резка и рубка металла имеют множество различий, основными из которых является метод воздействия и применяемые инструменты. Большинство слесарей, не говоря уже о крупных предприятиях, используют обе технологии в зависимости от того, какой результат необходимо получить.

Рубка металла: применение

Основная цель операции — разделить заготовку на несколько частей в заранее установленных пропорциях. Для этого перед обработкой обязательно наносится разметка и выбирается оптимальный метод. Рубку можно осуществлять как по длине, так и по ширине заготовки. Благодаря этому можно существенно снизить количество операций, а значит уменьшить итоговую стоимость готовой детали.

Различные технологии рубки металла, как правило, используются для решения следующих задач:

- Удаление верхнего слоя и дефектов на поверхности заготовок.

- Снятие кромок после литья или штамповки.

- Разделение заготовки на отдельные части.

- Создание канавок, пазов и так далее.

- Вырубание отверстий.

Все задачи, описанные выше, встречаются в различных сферах промышленности, от строительства до создания сложных машин и другого оборудования. Они используются как в небольших мастерских, так и в крупных предприятиях.

Одним из недостатков рубки металла является необходимость последующей обработки краев. Так как они могут получиться рваными, для исправления дефектов их шлифуют.

Приемы и технологии рубки металла

Существует несколько видов классификации, основанных на различных критериях. Наиболее распространенными считаются следующие:

- По характеру задач. Их мы перечислили в предыдущем пункте. Существуют также нетиповые задачи, для которых применяются другие методы.

- По уровню автоматизации: ручная и механизированная обработка.

- По методу фиксации. Это могут быть тиски или стальные подложки, а также специальные устройства в конструкции станков.

- По направлению рубки. Оно может быть горизонтальным или вертикальным. Выбор зависит от возможностей закрепления заготовки.

Выбор оптимального подхода зависит от различных факторов, в том числе:

- наличия необходимых инструментов и/или оборудования;

- особенностей заготовки: тип металла/сплава, толщина, форма и так далее;

- требования к качеству детали. Если необходим высокий уровень точности, обычно применяется механическая обработка;

- объем производства. Для серийного выпуска деталей обычно используются автоматизированные станки с ЧПУ. Если же речь идет об обработке единичных заготовок, перенастраивать производство нерационально. В этих случаях обычно используется ручная обработка.

Ручная рубка металла

Данный вид обработки является менее производительным, поэтому чаще применяется для создания единичных деталей. Кроме того, инструменты для ручной рубки, несмотря на большое разнообразие, не могут обеспечить уровень точности, который гарантируют станки с ЧПУ.

Кроме того, инструменты для ручной рубки, несмотря на большое разнообразие, не могут обеспечить уровень точности, который гарантируют станки с ЧПУ.

Перед началом обработки мастеру необходимо выбрать направление движения инструмента — по горизонтали или по вертикали. Все зависит от того, каким образом можно закрепить заготовку. Наиболее распространенный вариант фиксации — тиски. Они исключают скольжение и обеспечивают надежное крепление заготовки. Их основной недостаток — ограничения по форме и толщине деталей. Крупные заготовки обычно обрабатываются на специальном столе, на который для прочности монтируется стальная пластина. Для более надежной фиксации используются саморезы и прорезиненные накладки.

Следующий этап — это выбор инструментов. Обычно для выполнения ручной обработки применяется молоток, а также крейцмейсель или зубило. Как уже говорилось, эти инструменты позволяют работать с наиболее распространенными видами заготовок из большинства металлов.

Необходимый уровень качества и точности обеспечивают навыки мастера. Мы уже упоминали, что процесс рубки предполагает прорывание металла в заданной области. Крейцмейсель или зубило обеспечивают точечное приложение силы, однако основную работу мастер совершает с помощью молотка. Разумеется, одним из ключевых факторов в данном случае является сила удара. В данном случае больше не всегда значит лучше. Опытные мастера сначала делают на металле зазубрину, чтобы впоследствии избежать соскальзывания лезвия. Если мастер не может грамотно применять усилия, он рискует испортить как заготовку, так и рабочий инструмент. Опытные слесари, напротив, могут обеспечивать уровень точности, сопоставимый с тем, что гарантируют станки.

Мы уже упоминали, что процесс рубки предполагает прорывание металла в заданной области. Крейцмейсель или зубило обеспечивают точечное приложение силы, однако основную работу мастер совершает с помощью молотка. Разумеется, одним из ключевых факторов в данном случае является сила удара. В данном случае больше не всегда значит лучше. Опытные мастера сначала делают на металле зазубрину, чтобы впоследствии избежать соскальзывания лезвия. Если мастер не может грамотно применять усилия, он рискует испортить как заготовку, так и рабочий инструмент. Опытные слесари, напротив, могут обеспечивать уровень точности, сопоставимый с тем, что гарантируют станки.

Еще один важный момент в мастерстве слесаря касается работы с молотком. Этот инструмент, несмотря на свою простоту, отвечает за грамотное приложение силы и обеспечивает необходимое качество работы. Основное движение, которое совершает специалист, — это удар. Однако работа слесаря по сложности значительно превосходит решение бытовых задач вроде забивания гвоздей. Даже удар в слесарном деле имеет множество нюансов. Всего существует три их вида:

Даже удар в слесарном деле имеет множество нюансов. Всего существует три их вида:

- кистевой;

- плечевой;

- локтевой.

Чтобы не вдаваться в детали, приведем изображение из учебника, издававшегося в СССР:

От того, где начинается замах, а также от длины ручки молотка, зависит сила удара. Знание этой техники дает мастеру возможность прикладывать столько усилий, сколько требуется для создания зазубрин или для прорыва металла.

Рубка металла в ручном режиме не предполагает большого количества операций. Необходимо надежно зафиксировать заготовку с помощью имеющихся инструментов, произвести разметку, а затем наносить удары с помощью молотка и зубила. Опытный мастер может легко контролировать положение и наклон инструментов, а также прикладываемую силу.

Основными достоинствами ручной рубки металла является сравнительно небольшая стоимость таких работ. Содержание одного сотрудника и покупка инструмента под силу даже небольшим компаниям. Некоторые задачи по рубке можно выполнить даже в домашних условиях.

Некоторые задачи по рубке можно выполнить даже в домашних условиях.

К недостаткам этого метода следует отнести:

- Достаточно низкую производительность. Даже опытный мастер не сможет обеспечить скорость, сопоставимую с современным станком. В результате ручная обработка применяется для единичных деталей или на небольших производствах.

- Трудоемкость. Ручная обработка не может применяться для заготовок большого размера или нестандартной формы. Кроме того, она требует приложения силы от мастера, что существенно увеличивает время, необходимое для рубки.

- Низкую точность работ. Даже наиболее качественные инструменты не дадут уровня, сопоставимого со станками с ЧПУ.

- Низкое качество сруба. Его необходимо обязательно обрабатывать: шлифовать и так далее. В результате увеличивается время, необходимое для выпуска каждой детали.

Полуавтоматическая и автоматическая обработка

Принцип работы в данном случае значительно проще: человек делает разметку и фиксирует заготовку на станке. Всю работу, связанную с приложением усилий, выполняет станок. В зависимости от того, какое оборудование установлено на производстве, процедура рубки может выполняться в полуавтоматическом или в полностью автоматическом режиме. В последнем случае станок самостоятельно подбирает большинство параметров.

Всю работу, связанную с приложением усилий, выполняет станок. В зависимости от того, какое оборудование установлено на производстве, процедура рубки может выполняться в полуавтоматическом или в полностью автоматическом режиме. В последнем случае станок самостоятельно подбирает большинство параметров.

Основными плюсами такого подхода является высокая производительность и уровень точности. К минусам можно отнести лишь высокую стоимость необходимого оборудования: покупать и обслуживать станки могут только крупные компании.

Основным видом механической рубки металла, как правило, считается гильотинная, то есть производимая на гильотинном станке. У современных устройств мало общего су орудием, использовавшимся для казни несколько веков назад, за исключением принципа действия. Гильотинный станок предполагает наличие косого лезвия, которое перемещается в одной плоскости без изменения угла наклона. Подобные устройства нельзя назвать новыми: первые образцы являются, пожалуй, ровесниками орудий, давших им название. Современные станки, однако, намного совершеннее и могут работать как в полуавтоматическом, так и в автоматическом режиме.

Современные станки, однако, намного совершеннее и могут работать как в полуавтоматическом, так и в автоматическом режиме.

Почему же технология, изобретенная несколько веков назад, применяется сегодня в самых разных областях промышленности? Дело в том, что гильотинная рубка имеет ряд неоспоримых преимуществ, которые становятся еще более явными с использованием современных технологий. К их числу можно отнести высокое качество работ и простоту.

Основными элементами гильотинного станка являются:

- стол для размещения заготовок. В некоторых станках он стационарный, а в других может иметь подвижные элементы;

- упор-фиксатор, который надежно закрепляет заготовку и обеспечивает безопасность в процессе работы;

- подвижная верхняя балка с лезвием. Именно эта часть станка отвечает за рубку;

- нижнее лезвие. Оно предусмотрено не во всех моделях станков. Оно повышает качество и точность резки и может использоваться для раскройки.

Нижнее лезвие обычно статично;

Нижнее лезвие обычно статично; - прессы и зажимы. Они обеспечивают фиксацию различных типов заготовок в заданном положении.

Важно учесть и то, что сегодня на рынке представлены станки с различным типом приводов: ручным, гидравлическим, пневматическим и так далее.

Процедура работы на данном аппарате достаточно проста:

- Заготовка размещается на рабочем столе и фиксируется в заданном положении.

- После этого происходит воздействие на металл одного или двух лезвий (в зависимости от типа станка).

При использовании исправного оборудование образуется весьма незначительное количество стального лома. Кроме того, при условии грамотной эксплуатации, кромка, остающаяся после рубки, не требует последующей обработки, что также позволяет удешевить и ускорить производство.

Существуют и другие виды станков для рубки металла, но они, как правило, используются реже:

- прессы;

- прессы-ножницы;

- угловысечные станки.

Резюме

Рубка металла — это процесс, который предполагает прорывание заготовки в заранее определенных местах. Он используется на различных производствах и часто применяется в домашних условиях. Рубка может осуществляться различными способами: в ручном, полуавтоматическом или автоматическом режиме. В каждом случае используется специфический инструмент и оборудование.

Резка металла (часть 2)

Резка линии на стальном листе

Следующее упражнение включает в себя разрезание прямой линии поперек стальной пластины.

Если вы не прожгли слишком много дырок в куске стали, который использовали для

первое упражнение, вы можете использовать его и для этого упражнения. Прежде чем резать,

Вы должны пометить стальную пластину, чтобы у вас была направляющая для резки.

Принятым методом маркировки металла в сварочном деле является использование специального

карандаш из мыльного камня (илл. 13.19).

рис. 13.19 Карандаш из мыльного камня — лучший инструмент для маркировки металла.

13.19 Карандаш из мыльного камня — лучший инструмент для маркировки металла.

быть разрезанным.

Мыльный камень — это просто разновидность талька, который остается видимым при нагревании. Это

используется сварщиками для разметки прямых и криволинейных линий реза. Специальные карандаши

доступны, которые можно пополнить кусками нового мыльного камня, и они

работают почти так же, как обычный механический графитный карандаш.

Одной из альтернатив использованию карандаша из мыльного камня для разметки порезов на металле является

отметьте линию разреза серией углублений на расстоянии около ¼ дюйма друг от друга.

Делаются они с помощью кернера и молотка. Пока эта альтернатива

метод работает хорошо, вам потребуется немного больше времени, чтобы отметить ваши разрезы

чем если бы вы просто использовали карандаш из мыльного камня (илл. 13.20).

рис. 13.20 Пробойник и молоток также можно использовать для разметки разреза.

линии на металле, но это займет больше времени, чем карандашом из мыльного камня.

рис. 13.21 Линия разреза на куске стального листа.

Отметьте стальной лист линией, проходящей поперек куска (рис. 13.21).

Затем расположите стальную пластину так, чтобы линия разреза находилась примерно посередине между

два огнеупорных кирпича, поддерживающие стальную пластину. Затем зажгите факел, развивайтесь

нейтральное пламя и начните нагревать металл с одного края линии реза.

Нажатие кислородного рычага

Как только край стальной пластины станет вишнево-красного цвета, режущий кислород

рычаг медленно нажимается. Это позволит потоку чистого кислорода взорвать

против расплавленного металла, что приводит к искрам и началу выемки

или вырезать.

Медленное нажатие кислородного рычага предотвращает нагрев пятна на металле.

от охлаждения потоком кислорода. Это охлаждение, очевидно, предотвратило бы

резка не происходит (илл. 13.22).

рис. 13.22 Рычаг кислородной резки всегда должен быть нажат

медленно, а затем удерживайте, когда будет достигнуто надлежащее режущее действие.

рис. 13.23 Металл можно быстро охладить в ведре с водой.

После того, как тонкая струя кислорода проткнет металл, вы заметите

что яма станет глубже. Именно в это время следует нажать

кислородный рычаг еще раз, чтобы завершить разрез. Примерно в то же время,

следует начать перемещать резак вперед по линии реза примерно

½ дюйма. Поскольку этот металл очень близок к тому, который только что был разорван

с кислородом будет очень жарко. Вам придется нагревать его с предварительным нагревом

пламя только на мгновение. Затем распылите немного чистого кислорода на

область. Это порежет металл. Когда это произойдет, переместите пламя факела вперед.

снова. По сути, так режется весь металл с помощью кислородно-ацетиленовой резки.

пламя и поток чистого кислорода.

Факторы, влияющие на скорость

Скорость, с которой вы продвигаетесь вдоль линии разреза, будет определяться

зависит от ряда факторов, наиболее важным из которых является толщина металла.

Медленное равномерное движение лучше всего подходит для резки металла кислородно-ацетиленовым оборудованием.

Потребуется время, чтобы узнать, сколько тепла необходимо, прежде чем нажимать

рычаг отключения кислорода.

Продолжайте в том же духе, пока не сделаете один проход по стали.

плита, по линии разреза мыльного камня. Выключите резак и дайте

металл остынет до тех пор, пока его можно будет осмотреть. Если вы спешите, вы можете

бросьте куски в ведро с водой, чтобы быстро охладить их (илл. 13.23).

Если вы сделаете это, хорошей идеей будет поднять горячий металл парой

плоскогубцы. Я всегда держу пару на сварочном столе для таких задач. Когда я

работаю вне стола, я часто засовываю плоскогубцы в задний карман

для мгновенного использования.

После того, как металл остынет, внимательно посмотрите на свой первый разрез. Есть в основном

четыре варианта того, как будет выглядеть разрез: идеально, слишком медленно, слишком

быстро или слишком много тепла. Поскольку каждый из этих разрезов имеет определенные характеристики,

несомненно, будет полезно обсудить каждый из них.

Perfect Cut

Идеальный рез, на первый взгляд, выглядит как гибкий металл.

с ножовкой. Не будет или будет очень мало наростов металла на любой из них.

верхний или нижний край разреза. Лицо разреза будет иметь вид

довольно прямые линии, проходящие через металл, и каждая будет примерно

даже с окружающими отметками до глубины. Короче говоря, хороший разрез, сделанный с

кислородно-ацетиленовый резак будет выглядеть хорошо, почти как если бы он был сделан

с машиной (ил. 13.24).

рис. 13.24-27: (24) Качественная резка кислородно-ацетиленовой резкой

оборудование. (25) Скорость резки была слишком высокой. (26) Скорость резания была

слишком медленно. (27) Предварительный нагрев был слишком горячим.

Слишком быстрая резка

Прорезь стальной пластины, сделанная слишком быстро, будет иметь налипание

шлакообразного металла на нижней стороне пластины. Это результат

не давая достаточно времени для того, чтобы чистый кислород выдул шлак и удалил его

из металла. Линии разреза на куске металла, на котором образовался шлак

Линии разреза на куске металла, на котором образовался шлак

будет изогнутым, как будто металл режут циркулярной пилой (рис.

13.25).

Слишком медленный рез

По всей вероятности, ваша первая резка стали кислородно-ацетиленовым

иметь скопление шлака сверху, снизу и на поверхности разреза.

Вы можете обнаружить, что в некоторых местах линии разреза прямые, а в других

области, где нет линий разреза. Эта неравномерность в основном связана с нагревом

слишком много металла. Другими словами, вы могли бы переместить резак

быстрее вдоль линии разреза.

Другая характеристика слишком медленного перемещения резака может привести к возгоранию.

отверстия в верхней части разреза. Если медленное движение сочетается с неравномерным

движение резака, вы можете получить довольно некрасивый край на разрезаемом металле.

Это будет выглядеть как пузыревидные насыпи и очень неровные линии разреза на

поверхность металла (рис. 13.26).

Слишком сильный предварительный нагрев

Когда к линии разреза прикладывается больше тепла, чем требуется, перед вдавливанием

рычаг кислородной резки, верхняя часть металла будет вмятина. Бывает

Бывает

потому что большая часть металла вдоль линии реза готова к химической реакции

кислорода. В экстремальных случаях слишком сильного предварительного нагрева верхний край

будет казаться, что разрез стекает по поверхности разреза. По сути, это именно

что случилось (илл. 13.27).

Профессиональные насадки для стрижки

Как видно из описания различных разрезов, скорость, высота и интенсивность пламени предварительного нагрева резака являются точками, над которыми

вы должны иметь максимально возможный контроль. Будет полезно упомянуть

несколько профессиональных советов, которые помогут вам сделать хорошие чистые пропилы в металле с

кислородно-ацетиленовый резак.

Наблюдайте за металлом

Одна из самых важных вещей, которым может научиться начинающий сварщик

(в данном случае, начиная с ацетиленовых резаков) нужно очень внимательно следить

на металле. Когда он нагреется примерно до нужной температуры, вы должны

будьте готовы нажать на рычаг отключения кислорода и ввести избыток кислорода

к месту разреза. Новичок здесь действительно в невыгодном положении, даже если он

Новичок здесь действительно в невыгодном положении, даже если он

или у нее острый глаз. Пока вы не увидите, как металл нагревается кислородом, ацетиленом.

Flame несколько раз, вы действительно не будете знать, что искать. Ты должен быть

известно, что металл будет нагреваться довольно быстро. Это будет

быстро переходить от серого к красному, а затем проходить через несколько оттенков

красный, пока не станет практически белым. Если нагревать постоянно,

металл побелеет и станет по-настоящему расплавленным, как тогда, когда вы

лужение металла во время практических занятий по сварке.

Когда металл стал расплавленным, без предварительного добавления чистого кислорода, он

не будет хорошо резать. Когда кислород вводится в этот момент, металл

очень быстро испортится. Время, необходимое для нажатия рычага кислородной резки

находится непосредственно перед стадией раскаленного добела (ил. 13.28). Только тогда можно ожидать

для выполнения чистых пропилов в металле.

рис. 13. 28 Непосредственно перед

28 Непосредственно перед

металл достигает стадии белого каления.

Добавление кислорода

То, как вы нажимаете на рычаг отключения кислорода, будет иметь очень

реальное влияние на то, как металл режет и даже на то, как металл будет выглядеть после

разрезают. Обычной ошибкой новичков является добавление слишком большого количества кислорода во время тренировки.

резка. Это понятно, но неприемлемо.

Правильный способ добавления кислорода к вишнево-красному металлу — очень медленно нажимать

на рычаге кислородной резки до тех пор, пока металл не будет стекать равномерной струей.

На самом деле это очень мягкое, тонкое прикосновение, которое можно развить только

время. Однако со временем вы поймете, что кислорода требуется совсем немного, и тогда у вас разовьется мягкое прикосновение, необходимое для хорошего, чистого дыхания.

резка металла любой толщины.

Правильное перемещение горелки

Движение резака по прямой линии, в то же время

время удержания пламени предварительного нагрева на той же высоте над металлом, является другим

Требования к хорошему резу металла. Как я упоминал ранее, вы должны

Как я упоминал ранее, вы должны

используйте левую руку в качестве точки опоры для резака, управляя

рычаг отключения подачи кислорода правой рукой и большим пальцем. это неловко

положение, когда приходится перемещать резак для резки по прямой линии. Там

будет естественной тенденцией делать кривую в срезе. Один из способов преодоления

это движение вашего левого предплечья и правой руки вдоль линии. Задание

будет легче выполнить, если вы будете двигаться всем телом одновременно.

время. Хороший рабочий стол поможет вам двигаться перед работой во время работы.

резка кислородом ацетиленом (рис. 13.29).

рис. 13.29 Для прямого удара прижмите локти к

стороны и двигайте всем телом.

Один из способов исключить большую часть движения тела, необходимого для выполнения прямой

разрез — это прикрепление временной направляющей для резака. Тогда ты можешь

просто положите ствол резака на направляющую. Переместите факел

вдоль линии реза как на нужной высоте, так и по прямой траектории.

Направляющую для любого кислородно-ацетиленового резака можно изготовить очень просто

из кусков металлолома, которые вы должны иметь вокруг сварочного цеха, например

кусок уголка (илл. 13.30). Единственные требования к используемому металлу

для направляющей заключаются в том, что она должна быть прямой, по крайней мере, такой длины, как ширина

разреза и, что, пожалуй, важнее всего, правильной высоты

для используемой горелки.

рис. 13.30 Направляющая для резки.

Высота пламени предварительного нагрева

Как вы, наверное, знаете, пламя предварительного нагрева должно быть на высоте

примерно от 1/8 до ¼ дюйма над поверхностью линии разреза. Если белые конусы

находятся слишком высоко над изделием, металл не нагревается должным образом или

слишком долго, чтобы сделать это. С другой стороны, если тепловые конусы расположены слишком близко к

работы, вы будете слишком сильно нагревать поверхность металла, а также

возможно засорение отверстий на поверхности режущего наконечника.

Настройка руководства

Очевидно, что с вашей стороны требуются некоторые эксперименты при настройке

руководство для вашего резака. После того, как вы нашли угловой утюг, который подходит по высоте для используемой вами горелки и наконечника, вы должны

удается добиться хороших результатов.

Направляющая, если она из уголка, может быть быстро закреплена параллельно

к линии разреза струбцинами или пассатижами (рис. 13.31). При позиционировании

направляющую, не устанавливайте ее слишком близко к области, которую нужно разрезать, или к зажиму.

могут быть повреждены или сплавлены с заготовкой. С другой стороны, не ставьте

зажим слишком далеко от линии разреза, иначе он будет неэффективен. Большинство

Эксперты сходятся во мнении, что расстояние примерно в ¾ дюйма является оптимальным.

расстояние для стандартной резки оксиацетиленом.

рис. 13.31 Направляющая для резки просто зажимается вдоль реза

линию с помощью пары тисков.

Направляющая для кислородно-ацетиленового резака позволит вам сделать прямой

порезы на металле. Но вы все равно должны внимательно следить за металлом, чтобы

Но вы все равно должны внимательно следить за металлом, чтобы

вы будете знать, когда нажимать на рычаг резки. Вы также должны продолжить

линию реза со скоростью, соответствующей толщине металла

разрезают.

Вам следует практиковаться в резке прямых линий в стальном листе толщиной ¼ дюйма, пока вы не

может делать идеальные разрезы каждый раз. В начале используйте какой-либо тип руководства

для факела. Это позволит вам разработать технику резки с

большая легкость. После того, как вы освоите это, попробуйте резать без посторонней помощи.

направляющей для горелки. Со временем вы должны научиться резать

от руки.

Резка тонкого металла

Тонкий металл также можно резать кислородно-ацетиленовым резаком. Тонкий металл

это любой тип толщиной менее ¼ дюйма, который чаще всего называют

в виде листового металла. Для резки листового металла нужен другой подход

так как всегда есть тенденция прожигать дыры в металле. Два профессиональных

указатели пригодятся вам при резке тонкого металла.

рис. 13.32 Резка тонколистового металла кислородно-ацетиленовой резкой

факел. Угол факела от легкого до умеренного.

Держите резак под углом к линии реза на поверхности. 45 градусов

угол или меньше, позволит вам сделать разрез, не оставляя больших отверстий

по линии разреза (рис. 13.32). Еще один момент, о котором следует помнить, — работать быстро.

Чем больше времени вы потратите на нагрев тонкого металла, тем больше шансов

деформации металла или прожигания отверстий, а не резки прямой линии.

При резке листового металла следует использовать

кончик. Некоторые специалисты умеют делать разрезы в тонком металле большим сварочным наконечником и слабо окислительным пламенем (рис. 13.33). Со временем вы, возможно, захотите поэкспериментировать

также с резкой сварочным наконечником. А пока используйте небольшой вырез

кончик.

рис. 13,33 Легкая листовая сталь может резаться сварочной горелкой.

Для факела используется очень небольшой угол.

рис. 13.34 Резка скошенной кромки на стальном листе кислородно-ацетиленовым

резак.

Резка под углом

Как вы, возможно, помните, сталь толщиной более ¼ дюйма должна иметь скошенную кромку.

кромки, иначе сварка кислородно-ацетиленовым методом будет затруднена. В

В разделе 10 даны указания по шлифовке кромок металла для разработки

скос. Возможно, вы уже пробовали это и обнаружили, что это занимает довольно много времени.

немного шлифовки, чтобы скосить края стальной пластины. Еще один способ скашивания

кромки толстолистовой стали — это, конечно, срезать фаску резаком

(ил. 13.34). Хотя этот тип резки не сложен, он требует

несколько иной подход, чем тот, который используется для прямой резки.

Основное различие между прямой резкой стального листа и фаской

резка одного и того же материала — это угол, под которым резак

держал. Для резки фаски наконечник резака необходимо держать под углом 45 градусов к

линии разреза, а не перпендикулярно ей (рис. 13.35). В большинстве случаев,

13.35). В большинстве случаев,

какая-нибудь направляющая для резака позволит вам резать одновременно

с постоянным наклоном и по прямой линии.

рис. 13.35 Резак держат под углом 45 градусов к

линия разреза, чтобы сделать косой разрез.

СОВЕТ: Используйте слегка окисляющее пламя при резке фаски на стальном листе.

Чтобы освежить память, сначала создайте нейтральное пламя для отверстий предварительного нагрева, а затем добавьте в пламя еще немного кислорода.

При резке со скосом важно, чтобы резак двигался со

постоянная скорость. Нестабильная скорость резания часто приводит к неравномерной

резка и, возможно, остановка режущего действия.

Резка толстой стали

Резка толстой стали также может выполняться кислородно-ацетиленовым резаком.

Вообще говоря, чем толще металл, тем больше времени потребуется для его изготовления.

порез. Операция резки в основном такая же, как и описанная выше.

с некоторыми модификациями. Одна из первых вещей, которую нужно иметь в виду, это то, что

наконечник резака необходимо держать ближе к рабочей поверхности металла.

В большинстве случаев это будет означать от 1/16 до 1/8 дюйма выше линии разреза. Это

Также важно, чтобы наконечник резака находился под прямым углом к линии реза.

во все времена. Это обеспечит равномерное распределение тепла.

разрез прогрессирует (илл. 13.36).

рис. 13,36 Рекомендуемая процедура для эффективной газопламенной резки

из стальной пластины. 1. Начать предварительный нагрев; наконечник наконечника под углом к краю пластины.

2. Поверните наконечник в вертикальное положение. 3. Медленно нажмите кислородный клапан, когда начнется резка.

слегка поверните наконечник назад. 4. Теперь поверните в вертикальное положение, не

перемещение наконечника вперед. 5. Поверните наконечник больше, чтобы слегка указать направление

разреза. 6. Продвигайтесь настолько быстро, насколько это позволяет хорошее режущее действие. 7. Не

придурок; сохраняйте небольшой ведущий угол в направлении направления. 8. Притормози;

пусть режущий поток разорвет угловой край внизу. 9. Продолжайте двигаться вперед

9. Продолжайте двигаться вперед

движение до тех пор, пока кончик не очистил конец.

Вероятно, самая сложная часть при резке толстого металла с помощью кислородно-ацетиленовой резки.

начинает резать. Существует несколько различных способов начала резки.

которыми пользуются профессиональные сварщики.

Один из способов начать, предполагая, что вы правша, это начать

на краю металла и двигаться слева направо. Это даст вам

четкое представление о разрезе и позволяет вам заглянуть в него, чтобы убедиться, что шлак

продувается кислородом. При движении слева направо может

некоторые трудности в следовании линии разреза. Обычно вы можете преодолеть это

с помощью какой-либо направляющей для режущего наконечника.

Другой метод, используемый для начала резки толстого металла, заключается в том, чтобы начать с угла.

металла, наклоняя горелку в направлении, противоположном направлению

путешествия. Когда угол нагревается до вишнево-красного цвета и обрезается, сварщик затем

перемещает резак в вертикальное положение до тех пор, пока сталь не будет разрезана. Затем

Затем

продолжайте движение по линии разреза.

Последний метод начала резки заключается в использовании металлического присадочного стержня.

стержень укладывают по линии реза перед стартом (рис. 13.38). Тогда, как

применяется пламя предварительного нагрева, присадочный стержень становится вишнево-красным

этап очень быстро. Как только это происходит, кислородный рычаг отключается.

вдавливается, что приводит к окислению наполнительного стержня. Дальше идет цепная реакция

место, и основной металл начинает окисляться примерно в то же время.

Какое бы средство вы ни использовали для начала резки, и вы должны попробовать их все, важно перемещать резак с постоянной скоростью, как только вы начнете

срез. После того, как край металла был обрезан, рычаг кислородной резки

следует держать постоянно открытым, слегка нажимая на него. Когда металл нагревается

вверх вдоль линии разреза добавляется больше режущего кислорода. При этом двигаться

факел медленно и устойчиво вдоль линии реза.

СОВЕТ: Некоторые профессиональные сварщики любят сколоть край линии реза.

холодным зубилом и молотком перед началом резки (рис.

13.37). Острые края чипа будут нагреваться и быстрее окисляться.

после этого .

рис. 13,37 Некоторые профессионалы любят откалывать края толстых

стальной лист перед началом резки.

Резка труб

Последнее применение кислородно-ацетиленового резака, которое мы обсудим,

резка трубы. Так как труба кардинально отличается от пластины — это ведь

круглый — нужен другой подход.

Маркировка труб

Прежде чем резать металлическую трубу, ее необходимо разметить карандашом из мыльного камня и специальной разметкой. Любая сварочная компания продает специальные

бумагу для маркировки труб, но обычно в магазине можно найти что-то

сделает свою работу так же хорошо и ничего вам не будет стоить. Что вам нужно

представляет собой полоску плотной бумаги, например матового картона, длиной от 1 до 2 футов и шириной около 6 дюймов (илл. 13.39).). Затем эта бумага оборачивается вокруг

13.39).). Затем эта бумага оборачивается вокруг

трубу до тех пор, пока она не перекроется. Убедитесь, что края перекрываются равномерно, а затем

пометить трубу для резки.

рис. 13.38 Сварочный стержень используется здесь в качестве направляющей и вспомогательного средства для резки. рис. 13.39 Кусок плотной бумаги или картона с прямой

край, может использоваться в качестве направляющей для маркировки трубы.

После того, как труба будет четко размечена для резки, положите ее на рабочий стол.

Чтобы труба не скатывалась со стола, поместите ее между огнеупорными кирпичами.

(илл. 13.40). Вырезаемая область должна выходить за пределы рабочего стола.

рис. 13.40 Постоянная a Длина трубы между двумя кирпичами перед

резка. рис. 13.41 Резка небольших труб диаметром менее 4 дюймов

диаметр требует лишь небольшого угла наклона горелки.

Угол горелки

Размер трубы определит для вас угол, под которым вы держите

резак. Для трубы диаметром менее 4 дюймов вы

Для трубы диаметром менее 4 дюймов вы

горелку следует держать так, чтобы пламя предварительного нагрева было почти по касательной к

окружность трубы (рис. 13.41). Для трубы толще 4

дюймов обычно можно держать горелку перпендикулярно трубе без

прожигание другой стороны трубы (илл. 13.42).

Толщина стенок трубы, а не диаметр

трубы, определит размер режущего наконечника, который будет использоваться в резаке. Проконсультируйтесь с

руководство, прилагаемое к горелке, с рекомендациями по правильному размеру наконечника.

для трубы, которую вы режете.

Работа вдвоем

Начните резать в любом месте вдоль линии разреза на трубе. Когда металл достигает

вишнево-красный этап, медленно нажимайте на рычаг кислородной резки, пока не получите

хорошее режущее действие происходит. Когда начнется фактическая резка, вы должны либо

переместите резак вдоль линии реза или попросите кого-нибудь повернуть трубу для

ты. В большинстве случаев резать трубу будет легче, если это будут два человека.

операция. Один человек надевает наручники, а другой вращает

труба, как требуется. Излишне говорить, что и сварщик, и токарь должны носить подходящую одежду.

защитная одежда и очки.

Снятие фаски с кромок труб

Скошенные кромки также возможны при резке трубы. Вы найдете работу

немного легче сделать, если вы направите резак на короткий конец

трубу по мере того, как вы будете резать (рис. 13.43).

Если вы обнаружите, что вам приходится работать одному при резке трубы, а труба

управляется одним человеком, вы можете выполнять резку на земле и использовать

ногу как средство удержания трубки (илл. 13.44). Разумеется,

Вы должны проявлять крайнюю осторожность при выполнении этого типа резки. Это

это почти такой же балансирующий акт, как и операция по резке. Тяжелые рабочие ботинки

также требуются.

Прокалывание отверстия в стальной пластине

Первое упражнение в этом разделе заключалось в прожигании дыры в центре.

из куска стальной пластины. В какой-то момент вы можете обнаружить, что вам требуется

В какой-то момент вы можете обнаружить, что вам требуется

отверстие в куске металла. Вам будет выгодно знать

как подойти к задаче. Процесс действительно довольно прост и может быть

освоил в короткие сроки. Начните с выбора режущего наконечника одного размера

больше, чем рекомендуется для стандартной резки на конкретном

толщина металла, с которым вы работаете. Затем держите загоревшийся наконечник

резак 1/16 до 1/8 дюйма над поверхностью металла. Это важно

чтобы кончик держался под прямым углом.

Нагрейте пятно, пока оно не станет вишнево-красным, а затем очень медленно нажмите на кнопку.

рычаг отключения кислорода. При этом сопло резака

должен быть слегка приподнят над поверхностью, скажем, на ½ дюйма. Это уменьшит

вероятность того, что шлак попадет в отверстия форсунок и забьет их.

Во время стрижки вам может понадобиться немного опустить кончик, а затем снова поднять его. В считанные мгновения дыра должна быть взорвана

через пластину. Когда это произойдет, поднимите резак вверх и в сторону от

работа.

рис. 13,42 Резка трубы диаметром более 4 дюймов с удерживанием резака

под прямым углом к линии разреза. рис. 13.43 Положение горелки

для выполнения косого реза на трубе. Направьте горелку на короткий конец

труба.

При пробивке отверстия в стальной пластине всегда существует риск засорения

отверстия в режущем наконечнике. Поэтому следует внимательно следить за

пламя. Если они кажутся неустойчивыми, велика вероятность, что кусочки расплавленного

металл или шлак накапливаются на подогревателе и кислороде и вокруг него.

вырезание отверстий. В этом случае следует прекратить работу и очистить наконечник

специальный инструмент для очистки наконечника (рис. 13.45).

Кислородно-ацетиленовая резка — это драматический опыт из-за большого объема

образующиеся искры и скорость, с которой можно разрезать металл. Это займет

несколько часов практики, прежде чем вы сможете хорошо резать металл, но это навык

стоит совершенствовать. Есть что-то почти волшебное в работе с расплавленным

металла, даже несмотря на то, что существуют неотъемлемые опасности.

В следующем разделе мы обсудим, как безопасно выполнять многие операции по сварке и резке. В ваших интересах сделать безопасную сварку и резку единственным способом, которым вы умеете работать.

рис. 13.44 Если быть очень осторожным, можно перерезать трубу в этом месте.

мода. ф игр. 13,45 Чистый режущий наконечник работает лучше всего.

Предыдущая: Резка

Металл (часть 1)

Следующий:

Глоссарий терминов по сварке ДОМАШНЯЯ СТРАНИЦА

Измерение, маркировка и резка — и почему это почти невозможно сделать правильно | by Wil Schroter

Если бы вы могли каждый раз измерять, маркировать и резать доску с идеальной точностью, вы были бы лучшим плотником в мире. Так почему же это так сложно сделать?

Большинство столярных работ сводится к выполнению трех вещей:

- Получение точных размеров того, что вам нужно вырезать.

- Маркировка доски для точной резки.

- Идеальная резка доски по отметке.

Подумайте об этом так: каждая точка отказа увеличивает вероятность плохого реза. Я точно знаю, что делать, и до сих пор каждый раз борюсь с хорошими порезами.

Вот где мы ошибаемся:

Всякий раз, когда мы измеряем, мы обычно делаем несколько вещей неправильно. Большинство наших измерений мы проводим с помощью рулетки, которая в теории очень точна, но на практике мы все время ошибаемся, особенно если не понимаем, почему.

- Рулетки имеют два расстояния до них. Видите этот металлический конец измерительной ленты, который кажется свободным, как будто он вот-вот упадет? Это потому, что он сконструирован таким образом, что когда вы измеряете его снаружи (маленький крючок на конце), он имеет один размер, а когда вы прижимаете конец к доске (внутренний размер), он имеет другой размер.

- Вы должны измерять до 1/16″ или меньше. Мы часто совершаем ошибку, избегая меньших шагов измерения, потому что их трудно прочитать.

Мы округляем вверх или вниз. Это не работает. Мы должны попробовать чтобы получить как можно меньшее приращение, которое на большинстве линеек составляет 1/16 дюйма дюйма.

Мы округляем вверх или вниз. Это не работает. Мы должны попробовать чтобы получить как можно меньшее приращение, которое на большинстве линеек составляет 1/16 дюйма дюйма.

3. Мы измеряем только один раз. Старая поговорка « дважды отмерь, один раз отрежь » существует потому, что вероятность того, что мы выполним одно и то же действие дважды, мала (на данный момент мы люди). Думайте об этом так: каждый раз, когда мы не измеряем дважды, мы увеличиваем вероятность ужасного пореза на 50%.

Можно подумать, что все, что нам нужно сделать, это найти точку, до которой мы хотим измерить, и провести линию. Легко, верно? Нисколько. Безумно сложно сделать идеальную отметку на доске (не знаю почему). Итак, плотники делают все возможное, чтобы попытаться обыграть процесс и получить лучшую оценку.

- Нам нужно создать тонкую метку. Раньше я думал, что порез можно отметить простым карандашом или маркером.

Затем я встретил профессионального плотника, который объяснил, что мои разрезы никогда не будут точными, потому что ширина линии на самом деле неточна (несмотря ни на что, она всегда слишком широка). Вам нужно использовать бритву (или разметочный нож), чтобы провести линию. Это одна из тех вещей, которые звучат до глупости очевидно, когда кто-то наконец объясняет их.

Затем я встретил профессионального плотника, который объяснил, что мои разрезы никогда не будут точными, потому что ширина линии на самом деле неточна (несмотря ни на что, она всегда слишком широка). Вам нужно использовать бритву (или разметочный нож), чтобы провести линию. Это одна из тех вещей, которые звучат до глупости очевидно, когда кто-то наконец объясняет их. - Нам нужен квадрат скорости, чтобы построить прямую линию. Начертить от руки прямую линию, особенно идеально перпендикулярную, практически невозможно. Вот почему мы используем «квадрат скорости», который выравнивается по краю доски и дает нам идеальное преимущество, чтобы забить (пометить) наши доски для резки.

Правая сторона кромкой свисает с края вашей доски, образуя перпендикулярную линию для оценки против

3. Правую сторону разреза не отмечаем. Когда мы делаем отметку, мы должны выбрать сторону линии, которую будем резать. Мы не можем вырезать середину (технически это означает сбривание части одной стороны, что приводит к сокращению). Поэтому, когда я делаю отметку, я делаю небольшую линию на той стороне, которую хочу разрезать (формирует букву «Т»), чтобы указать, на какую сторону положить лезвие.

Поэтому, когда я делаю отметку, я делаю небольшую линию на той стороне, которую хочу разрезать (формирует букву «Т»), чтобы указать, на какую сторону положить лезвие.

Если бы я дал вам 5 досок, идеально измеренных, и попросил вас отрезать каждую до нужной длины, я бы, вероятно, получил 5 досок разной длины. Это потому, что многое может случиться на пути к пиле — и происходит.

- Нам нужно понять какая толщина лезвия. Каждое пильное полотно имеет определенную ширину (известную как «пропил»). Несмотря на то, что это небольшая площадь, оно все равно удаляет часть древесины при резке. Таким образом, мы должны убедиться, что край разреза лезвия находится на стороне отмеченной линии, которая — это не та часть, которую мы хотим использовать. В противном случае эта небольшая толщина лезвия сделает наш кусок слишком коротким.

- Нам нужно разрезать одну сторону нашей линии . Несмотря ни на что, мы никогда не сможем сократить «посередине» нашей линии.

Это могут быть тиски или стальные подложки, а также специальные устройства в конструкции станков.

Это могут быть тиски или стальные подложки, а также специальные устройства в конструкции станков. Нижнее лезвие обычно статично;

Нижнее лезвие обычно статично;

Нижнее лезвие обычно статично;

Нижнее лезвие обычно статично;

Мы округляем вверх или вниз. Это не работает. Мы должны попробовать чтобы получить как можно меньшее приращение, которое на большинстве линеек составляет 1/16 дюйма дюйма.

Мы округляем вверх или вниз. Это не работает. Мы должны попробовать чтобы получить как можно меньшее приращение, которое на большинстве линеек составляет 1/16 дюйма дюйма. Затем я встретил профессионального плотника, который объяснил, что мои разрезы никогда не будут точными, потому что ширина линии на самом деле неточна (несмотря ни на что, она всегда слишком широка). Вам нужно использовать бритву (или разметочный нож), чтобы провести линию. Это одна из тех вещей, которые звучат до глупости очевидно, когда кто-то наконец объясняет их.

Затем я встретил профессионального плотника, который объяснил, что мои разрезы никогда не будут точными, потому что ширина линии на самом деле неточна (несмотря ни на что, она всегда слишком широка). Вам нужно использовать бритву (или разметочный нож), чтобы провести линию. Это одна из тех вещей, которые звучат до глупости очевидно, когда кто-то наконец объясняет их.