Содержание

Разгрузка бункеров — ЖУРНАЛ СПЕЦТЕХНИКА

Содержание страницы

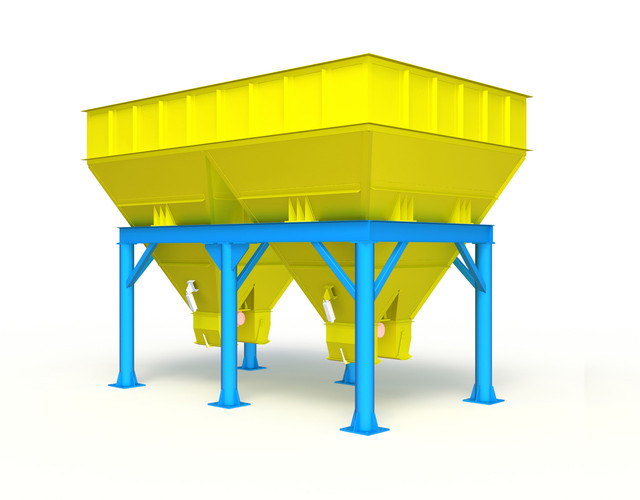

Разгрузка бункеров. Для складирования и усреднения различных шихтовых материалов, используемых в металлургических процессах, необходима комплексная механизация и автоматизация способов разгрузки бункеров больших размеров, применяемых для хранения этих материалов.

Применение бункеров большого объёма позволяет складировать большое количество материалов на ограниченной площади и, в связи с этим и в зависимости от свойств материалов, появляется необходимость надёжной разгрузки бункеров в автоматическом режиме, с помощью устройств различных конструкций.

Самыми подходящими для этой цели, являются роторные разгрузочные машины (РРМ), которые применяются для выгрузки материалов из бункеров и их усреднения в процессе разгрузки.

Для применения РРМ при разгрузке бункеров, необходимо их специальное размещение, в один или в два ряда на поверхности бетонированной площадки. Механизмы разгрузки размещаются в тоннеле, проходящем под нижней разгрузочной щелью всех бункеров (рис. 1).

1).

Роторная разгрузочная машина (РРМ) перемещается по тоннелю и своим разгрузочным колесом извлекает из разгрузочной щели бункера сыпучий материал, сбрасывая его на ленточный конвейер, установленный в самой нижней части тоннеля (рис.2).

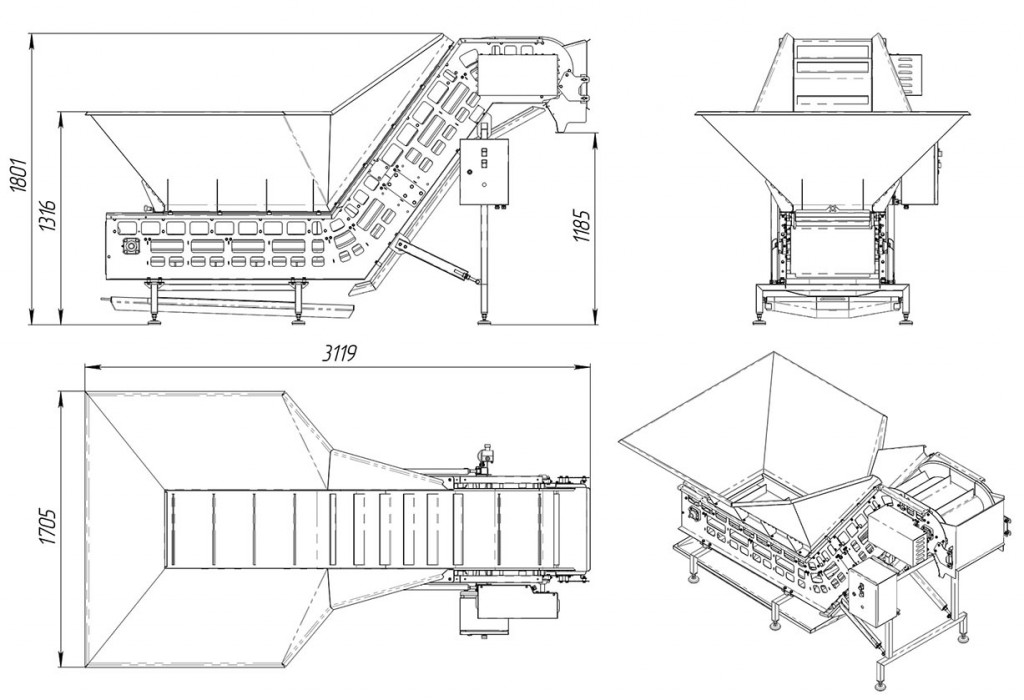

Устройство РРМ (рис.3)

Разгрузка бункеров представляет собой корпус с размещённым в нём приводом механизма передвижения и приводом рабочего колеса, диаметр которого может достигать 8 метров. По бокам корпуса установлены приводные опорные катки, которые опираются на два рельса установленные в тоннеле.

Приводом рабочего разгрузочного колеса может служить электродвигатель или гидравлический мотор, которые, с помощью частотного регулятора и расхода жидкости, имеют возможность менять число оборотов.

Рабочие внутренние кромки разгрузочного колеса выполнены по геометрии логарифмической спирали, что обеспечивает перемещение материала, извлекаемого из бункера, от периферии к центральному отверстию в бетонном основании бункера.

Разгрузочное колесо может быть выполнено с 6-ю захватами, снабженными износостойким накладками и усиленными наконечниками.

Число оборотов разгрузочного колеса регулируется от 1 до 10 об/мин, а скорость перемещения тележки достигает 0,9 м/мин.

Роторные разгрузочные машины работа

Различные шихтовые материалы размещаются в различных бункерах, установленных вдоль тоннеля, где перемещается РРМ. По установленной программе шихтовки, РРМ перемещается к определённому бункеру с конкретным материалом.

Включается привод рабочего колеса и с помощью лопастей рабочего колеса материал извлекается из бункера и сбрасывается на ленточный конвейер. Для быстрой подачи РРМ к другому бункеру, содержащему другой компонент шихты, в соответствии с программой, включается ускоренная передача привода перемещения, РРМ быстро устанавливается под очередным бункером и рабочее колесо извлекает из бункера следующий компонент шихты (рис.4).

В зависимости от технологии набора шихты существует несколько компоновок установки РРМ

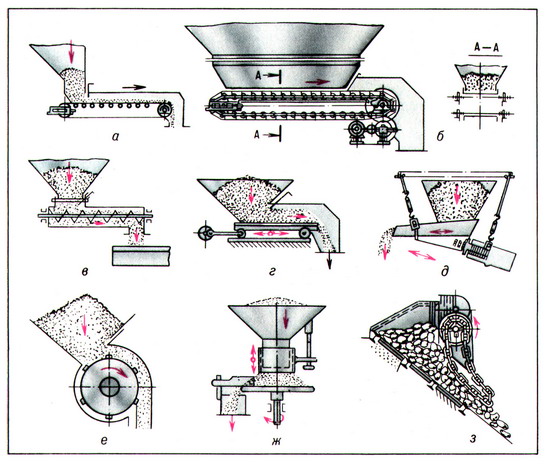

1.С односторонней разгрузкой шихтового материала (рис.5).

РРМ перемещается по опорам над ленточным транспортёром, вдоль бункерного стола, разгружая материал.

2.С выдвижением рабочего колеса в одну сторону (рис.6).

Роторные разгрузочные машины выполнены в виде поворотного узла и может смещаться в сторону при перемещении его от бункера к бункеру.

3. С выдвижением разгрузочного блока в обе стороны от ленточного конвейера, для разгрузки материала по очереди из бункеров, размещённых по обе стороны от него (рис.7)

РРМ выполнена в виде поворотного узла с возможностью смещаться в обе стороны от оси ленточного конвейера.

Преимущества применения РРМ заключаются в следующем:

- возможность набора смеси шихтовых материалов заданного состава в автоматическом режиме из разных бункеров;

- значительное снижение выбросов пыли, в связи с переходом от открытых штабелей шихтовых материалов к бункерному хранению;

- исключаются потери шихты и загрязнение окружающей среды;

- значительно меньшая площадь хранения шихты, по сравнению с открытыми штабелями;

- минимальная возможность затвердевание шихты, повышение безопасности разгрузки.

Бункерные разгрузочные механизмы типа РРМ применяются для материалов с плохими реологическими свойствами, размещённых в продольных бункерах, в штабелях при открытом защищённом складировании, в больших цилиндрических бункерах.

Эта система складирования, усреднения и разгрузки бункеров надёжно работает в автоматическом режиме.

Кроме набора шихтовых материалов для металлургической переработки, эту систему применяют при разгрузке бункеров для гипса, угля. известняка, бурого угля, глины, мергеля, нефтяного кокса.

Одним из мировых производителей устройств для разгрузки бункеров с помощью РРМ является немецкая фирма AUMUND, обеспечивающая послепродажное обслуживание, пусконаладочные работы, поставку запасных частей и быстро изнашиваемых деталей и, при необходимости, переоборудование существующих систем разгрузки бункеров.

Разгрузка — бункер — Большая Энциклопедия Нефти и Газа, статья, страница 3

Cтраница 3

Свойства псевдоожиженного слоя материала используются при разгрузке бункеров через боковые или нижние отверстия. Представим себе бункер с пористым дном, в котором находится довольно высокий слой материала. Если материал слежавшийся, то под действием внутреннего трения и трения о стенки распределение давлений в слое не соответствует приращению веса материала, как это имеет место у жидкостей.

Представим себе бункер с пористым дном, в котором находится довольно высокий слой материала. Если материал слежавшийся, то под действием внутреннего трения и трения о стенки распределение давлений в слое не соответствует приращению веса материала, как это имеет место у жидкостей.

[31]

Телескоп опущен; шибер полностью открыт: производится разгрузка бункера.

[32]

При автоматической погрузке сыпучих грузов в вагоны следует определить очередность разгрузки бункеров или силосов.

[33]

Размеры выпускных отверстий и их расположение оказывают очень существенное влияние на процесс разгрузки бункеров.

[34]

Имеются два типа смесительных устройств: с механической и пневматической загрузкой — разгрузкой бункера. Наибольшее распро — охранение получил механический принцип перемещения сухого цемента с помощью винтовых конвейеров — шнеков. Загрузка бункера может осуществляться переносными шнеками, приводимыми либо от двигателя авюмобиля цедной передачей, либо от электродвигателя, а перемещение сухого порошка вдоль днища бункера к. Шнеки могут иметь одинаковое или различное направление винтовых поверхностей, предпочтительно — разное, что улучшает транспортирование порошка. Во избежание поломок деталей привода, при заклинивании шнеков они могут соединяться о приводными валами через предохранительную муфту со срезными штифтами.

Шнеки могут иметь одинаковое или различное направление винтовых поверхностей, предпочтительно — разное, что улучшает транспортирование порошка. Во избежание поломок деталей привода, при заклинивании шнеков они могут соединяться о приводными валами через предохранительную муфту со срезными штифтами.

[35]

Схема управления пневмообрушением шихты в угольной башне. 1А — автоматический выключатель подачи и снятия напряжения и защита цепей управления от токов КЗ-АП50-2МТ. 1РЗ — ЗРЗ — реле затворов РЭ-5100, 220 в. 1РП — реле промежуточное обеспечения работы реле 1РВ, 2РВ по программе РЭ-5100, 220 в, 2РП — реле промежуточное автоматического включения электромагнитов 1 — ЗЭВ, РЭ-5100, 220 в. 1РВ — реле времени обеспечения рабочей выдержки времени РЭ-180Е, 220 в. 2РВ — реле времени обеспечения выдержки времени — паузы, РЭ-180Е, 220 в. 1PBC — 3PBC — реле времени ограничения периода работы РЭ-180Е, ПО в. IDC, 2BC — селеновый выпрямитель 40ЕМ — 32Г.

[36] |

ПВ замыкаются при открывании затворов бункеров углезагрузочного вагона и остаются замкнутыми до конца разгрузки бункера; первые контакты 5 — 7ПСШ замыкаются в случае зависания шихты в бункерах и включают в работу вибраторы. Они остаются замкнутыми до тех пор, пока шихта не пойдет свободно из бункера углезагрузочного вагона.

[37]

Такие питатели устанавливают в непрерывных химических производствах для загрузки технологических машин и аппаратов и разгрузки бункеров.

[38]

Бункерные затворы так же, как и люковые, находят наиболее частое применение при разгрузке бункеров и погрузке сыпучего материала в подвижной состав.

[39]

| Предельные состояния пластинки с защемленными кромками ( 0Т — 240 МПа.. 2 1Х Х105 МПа. ц0 3.| Расчетная схема ребер жесткости воронки.

[40] |

Здесь предельные кривые 3, характеризующие упругую работу материала после многократно повторяющихся циклов загружений и разгрузки бункера, получены из условия приспособляемости и в наилучшей степени отражают действительную несущую способность стенки бункера в реальных условиях ее работы.

[41]

| Общий вид устройства шибера и телескопа.

[42] |

В соответствии с правилами технической эксплуатации, предусматривающими равномерную загрузку коксовых печей, принят следующий порядок разгрузки бункеров вагона.

[43]

С помощью пульта управления дозатора-просеивателя набирает в бункер количество муки, требуемое по рецептуре, затем включает разгрузку бункера одновременно с тестомесильной машиной. Работает совместно с третьим рабочим.

[44]

По функциональному назначению системы пневматического транспорта подразделяются на устройства для транспортирования по трубопроводам или пневматическим желобам и на устройства для разгрузки бункеров и гомогенизации.

[45]

Страницы:

1

2

3

4

Патент США на установку для разгрузки низкорасположенных бункеров. Патент (Патент № 8,573,895, выдан 5 ноября 2013 г.

) 10, 2009, содержание которой включено в настоящий документ в качестве ссылки.

) 10, 2009, содержание которой включено в настоящий документ в качестве ссылки.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к установке для разгрузки низинных бункеров-накопителей, содержащей загрузочную камеру для нижней подачи материала из бункеров-накопителей и вертикальный конвейер для подъема материала на палубу. уровень с разгрузочным концом, к которому может быть подсоединена транспортная линия для отвода материала в пространственно удаленную точку доставки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Низкорасположенные большие суда для хранения материала, в частности низкорасположенные силосы или бункеры, типичные для грузовых трюмов судов, требуют специальной установки для разгрузки. Для этого на дне грузового отсека предусмотрены устройства, отбирающие оттуда материал и транспортирующие его в загрузочную камеру для центрального подъемного устройства. Последний транспортирует сыпучий материал, доставленный из бункеров, на более высокий уровень, который на кораблях примерно соответствует уровню палубы или верхней кромке бункера или бункера.

Последний транспортирует сыпучий материал, доставленный из бункеров, на более высокий уровень, который на кораблях примерно соответствует уровню палубы или верхней кромке бункера или бункера.

Известно использование псевдоожиженных днищ для транспортировки материала со дна бункеров в центральную точку и для подъема материала в центральной точке с помощью вертикально расположенного транспортирующего шнека на уровень палубы, откуда он может быть транспортирован с помощью пневматического транспортирующего устройства (DE 12 62 899 B). Недостатком этой известной установки является то, что она имеет лишь низкую производительность, что приводит к длительному времени разгрузки. В частности, для судов это приводит к значительным расходам в связи с якорным сбором.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, целью настоящего изобретения является создание усовершенствованной конвейерной установки, которая устраняет или, по крайней мере, уменьшает эти недостатки.

Решение согласно изобретению заключается в широко раскрытых здесь функциях. Преимущественные разработки являются предметом настоящего изобретения.

В разгрузочное устройство для низкорасположенных бункеров-накопителей, состоящее из загрузочной камеры для нижней подачи материала из бункеров-накопителей и подъемного устройства для подъема материала на высокий уровень с подающим концом, к которому подведена транспортная линия для отвода материала в пространственно удаленную точку подачи, согласно изобретению предусмотрено, что подъемное устройство содержит сосуд высокого давления с расположенным в нем вертикальным конвейером и разгрузочной трубой, причем вертикальный конвейер начинается в загрузочной камере и заканчивается в верхней части сосуда под давлением, и выпускная труба начинается в нижней части сосуда под давлением и выходит из сосуда под давлением в верхней части, и предусмотрено нагнетающее устройство, которое создает давление в сосуде под давлением через первый клапан и активирует подающее воздушное сопло выпускной трубы через второй клапан, кроме того, предусмотрен контроллер, предназначенный для заполнения р сосуд высокого давления с помощью вертикального конвейера и для псевдоожижения материала с помощью устройства для создания давления и для отвода указанного материала по транспортной линии. За счет того, что нагнетающее устройство сконструировано таким образом, что оно служит не только для выпуска материала, но также и для его псевдоожижения, может быть достигнуто быстрое и эффективное удаление материала из сосуда высокого давления. Благодаря этой эффективности компрессор, принадлежащий установке, подходит для работы, и, таким образом, разгрузочная установка согласно изобретению не должна полагаться на помощь внешних устройств. Это особенно выгодно, в частности, для судовых применений, поскольку больше нет необходимости полагаться на помощь с берега.

За счет того, что нагнетающее устройство сконструировано таким образом, что оно служит не только для выпуска материала, но также и для его псевдоожижения, может быть достигнуто быстрое и эффективное удаление материала из сосуда высокого давления. Благодаря этой эффективности компрессор, принадлежащий установке, подходит для работы, и, таким образом, разгрузочная установка согласно изобретению не должна полагаться на помощь внешних устройств. Это особенно выгодно, в частности, для судовых применений, поскольку больше нет необходимости полагаться на помощь с берега.

Суть изобретения заключается в объединении функции подъема (низко расположенного бункера-накопителя) и функции транспортировки на расстояние (например, транспортировка с корабля на берег) таким образом, чтобы обе функции были объединены в одном аппарат с экономией места. С этой целью вертикальный конвейер вместе с разгрузочной трубой вставлен в сосуд высокого давления. В этом случае вертикальный конвейер служит адекватным приемником для сыпучего материала, подлежащего транспортировке, в сосуде высокого давления, из которого сыпучий материал псевдоожижается с помощью нагнетательного устройства и доставляется через разгрузочную трубу. Изобретение открывает возможность увеличения прикладываемого давления до такой степени, что может быть достигнута простая и более быстрая транспортировка в пространственно удаленную точку доставки. Изобретение делает это возможным без увеличения габаритов устройств, используемых для транспортировки сыпучих материалов, и, таким образом, без увеличения требуемой строительной площади. Таким образом, в целом это делает возможной компактную и в то же время более эффективную разгрузочную установку.

Изобретение открывает возможность увеличения прикладываемого давления до такой степени, что может быть достигнута простая и более быстрая транспортировка в пространственно удаленную точку доставки. Изобретение делает это возможным без увеличения габаритов устройств, используемых для транспортировки сыпучих материалов, и, таким образом, без увеличения требуемой строительной площади. Таким образом, в целом это делает возможной компактную и в то же время более эффективную разгрузочную установку.

Здесь выражение «высокий уровень» относится к уровню, который приблизительно соответствует уровню верхнего края бункера (также обозначаемому как уровень палубы в случае кораблей), но по крайней мере половине высоты бункера . Следует отметить, что термин «бункер» относится не только к низко расположенным бункерам для хранения, но и к контейнерам высотных хранилищ, например силосам.

Кроме того, изобретение легко подходит для модернизации. Просто необходимо предусмотреть подъемное устройство, имеющее сосуд высокого давления, вертикальный конвейер и контроллер согласно изобретению, чтобы можно было добиться более быстрой разгрузки бункеров без увеличения размера горизонтального предварительного конвейера.

Предпочтительно вертикальный конвейер отделен от внутреннего пространства сосуда под давлением перегородкой. Это относится к тому факту, что вертикальный конвейер отделен от сосуда высокого давления, по меньшей мере, сбоку, так что имеется соединение с внутренним пространством сосуда высокого давления только в его верхней выталкивающей головке. Таким образом, изоляция давления обеспечивается даже при больших перепадах давления. Таким образом, изобретение открывает путь к транспортировке сыпучего материала из расположенного ниже накопительного бункера как в непрерывном, так и в переменном режиме.

В предпочтительном варианте вертикальный конвейер выполнен в виде транспортирующего шнека с вертикально ориентированной осью. С помощью такого вертикального транспортирующего шнека можно легко контролировать заполнение сосуда под давлением. Кроме того, преимущество заключается в том, что с помощью материала, расположенного между витками червяка, может быть достигнуто эффективное уплотнение сосуда высокого давления от камеры подачи и, таким образом, от бункеров. В этом случае привод транспортирующего шнека находится вне сосуда высокого давления.

В этом случае привод транспортирующего шнека находится вне сосуда высокого давления.

Контроллер предпочтительно предназначен для периодической работы сосуда высокого давления. Это означает, что в первом рабочем цикле сосуд высокого давления заполняется материалом из бункеров через предварительный конвейер, а в последующем втором рабочем цикле материал псевдоожижается и выталкивается через транспортное устройство. Однако благодаря варианту осуществления согласно изобретению вертикального конвейера с сосудом под давлением также возможна непрерывная работа. Таким образом, контроллер также может быть целесообразно спроектирован для такой работы. Благодаря конструкции для непрерывной работы контроллер позволяет сократить время разгрузки. Это выгодно, в частности, когда операции по разгрузке должны выполняться как можно быстрее, поскольку требуемые для этого ресурсы ограничены и/или дороги, например причалы для судов на причале.

В альтернативном варианте вертикальный конвейер выполнен в виде эрлифта, имеющего вертикальную напорную трубу и подъемное воздушное сопло, расположенное под ним. В этом случае сопло подъемного воздуха, как правило, расположено соосно под вертикальной напорной трубой. Таким образом, газ, проходящий через сопло, направляется в вертикальную подающую трубу, по ходу которой он захватывает окружающий материал и переносит указанный материал вверх по вертикальной подающей трубе, чтобы выбросить его на ее верхнем конце. Преимущество варианта с таким эрлифтом заключается в транспортировке с низкой скоростью истирания, поскольку в самом материале нет подвижных элементов. Это является значительным преимуществом, в частности, в случае материалов, подверженных истиранию, таких как уголь или цемент.

В этом случае сопло подъемного воздуха, как правило, расположено соосно под вертикальной напорной трубой. Таким образом, газ, проходящий через сопло, направляется в вертикальную подающую трубу, по ходу которой он захватывает окружающий материал и переносит указанный материал вверх по вертикальной подающей трубе, чтобы выбросить его на ее верхнем конце. Преимущество варианта с таким эрлифтом заключается в транспортировке с низкой скоростью истирания, поскольку в самом материале нет подвижных элементов. Это является значительным преимуществом, в частности, в случае материалов, подверженных истиранию, таких как уголь или цемент.

В апробированном варианте предусмотрен дополнительный монитор обратного хода, предназначенный для перекрытия определенных бункеров через клапан при слишком низком уровне материала в указанных бункерах. В случае сильно опустошенных бункеров это предотвращает сброс давления в опустевшие бункеры через линию предварительной транспортировки.

Контроллер предпочтительно снабжен датчиками уровня наполнения для полного состояния и предпочтительно также для пустого состояния сосуда высокого давления. Кроме того, датчики давления целесообразно предусматривать для высокого давления и низкого давления в сосуде высокого давления.

Кроме того, датчики давления целесообразно предусматривать для высокого давления и низкого давления в сосуде высокого давления.

В соответствии с предпочтительным вариантом разгрузочное устройство согласно изобретению может быть выполнено в виде сдвоенной установки, имеющей по меньшей мере одно дополнительное подъемное устройство. Для этого предусмотрен блок переключения, который взаимодействует с контроллером таким образом, что одно из подъемных устройств заполняется материалом, а материал подается из другого. Таким образом, в периоды заполнения одного из подъемных устройств можно продолжать транспортировку, а именно через другое подъемное устройство. Хотя отдельные подъемные устройства работают в периодическом режиме, получается практически непрерывная работа. Следует отметить, что для этой цели требуется как минимум два подъемных устройства, но может быть предусмотрено и больше. Варианты осуществления, имеющие множество подъемных устройств, также подпадают под термин «спаренная установка».

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение поясняется ниже со ссылкой на прилагаемые чертежи, на которых показаны примерные варианты осуществления и на которых:

РИС. 1 показан общий вид примерного варианта разгрузочного устройства согласно изобретению;

РИС. 2 показывает схематическую иллюстрацию еще одного примерного варианта осуществления;

РИС. 3 показан подробный вид подъемного устройства согласно примерному варианту осуществления, показанному на фиг. 1;

РИС. 4 показана блок-схема разгрузочного устройства с подъемным устройством по фиг. 3;

РИС. 5 показан подробный вид другого примерного варианта подъемного устройства; и

РИС. 6 показана блок-схема разгрузочного устройства с подъемным устройством по фиг. 5.

Изобретение поясняется ниже со ссылкой на примерный вариант осуществления, который показывает разгрузочное устройство для бункеров кораблей.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

РИС. 1 показан общий вид. Установка включает множество бункеров-накопителей 10 , 10 ′ на корабле 1 , который разгружается с помощью разгрузочного устройства согласно изобретению, которое будет более подробно описано ниже.

Предварительный транспортер 2 предназначен для транспортировки материала из бункеров 10 , 10 ′ к разгрузочному аппарату. Он выполнен в виде низкопольного устройства и содержит кипящие днища в бункерах 9.0003 10 , 10 ’. Разгрузочное устройство служит для подъема материала с нижнего уровня бункеров 10 , 10 ′ на уровень палубы 12 судна 1 , откуда он транспортируется по транспортному трубопроводу 4 к бункеру 9 , который устроен на берегу в районе причала 90 .

Ключевой частью подъемного устройства 3 согласно изобретению является сосуд высокого давления 33 с компрессорной установкой 6 и соответствующим образом адаптированным контроллером 8 . Это показано более подробно на фиг. 3.

На нижнем конце сосуд высокого давления 33 содержит загрузочную камеру 30 , в которую из бункеров 10 , 10 ′ выходит низкопольный предварительный конвейер 2 . Он служит приемником для сыпучего материала. Кроме того, он имеет отверстие на верхнем конце, через которое проходит вертикальный транспортер 9.0003 31 направлен. В примерном варианте осуществления, показанном на фиг. 3, вертикальный конвейер 31 снабжен вертикальным транспортным шнеком 32 . Вертикальный шнек 32 проходит по большей части корпуса высокого давления 33 по высоте. Вертикальный транспортирующий червяк 32 проходит по существу по центру вдоль центральной оси через сосуд высокого давления 33 , и его приводной вал направляется с помощью уплотнения 35 через верхнюю часть сосуда высокого давления 33 , где установлен приводной двигатель 36 . Вертикальный транспортирующий шнек 32 окружен кожухом 37 на большей части своей длины, а точнее примерно до 9/10 высоты сосуда высокого давления 33 . Это гарантирует, что материал, транспортируемый вертикальным шнеком 32 , выбрасывается на верхний конец обсадной трубы 37 , то есть примерно на 9/10 высоты сосуда высокого давления 9.0003 33 .

Вертикальный транспортирующий червяк 32 проходит по существу по центру вдоль центральной оси через сосуд высокого давления 33 , и его приводной вал направляется с помощью уплотнения 35 через верхнюю часть сосуда высокого давления 33 , где установлен приводной двигатель 36 . Вертикальный транспортирующий шнек 32 окружен кожухом 37 на большей части своей длины, а точнее примерно до 9/10 высоты сосуда высокого давления 33 . Это гарантирует, что материал, транспортируемый вертикальным шнеком 32 , выбрасывается на верхний конец обсадной трубы 37 , то есть примерно на 9/10 высоты сосуда высокого давления 9.0003 33 .

Выпускная труба 51 расположена в сосуде под давлением 33 параллельно и в направлении, противоположном вертикальному конвейеру 31 . В показанном примерном варианте осуществления он идет как одно целое от соединительного элемента примерно над верхней частью сосуда высокого давления 33 вниз через верхнюю часть непосредственно над нижней частью сосуда высокого давления 33 . Выпускной патрубок 51 открыт на нижнем конце. Верхний конец, лежащий снаружи сосуда высокого давления 33 , напорной трубы 51 образует нагнетательный конец 52 подъемного устройства 3 . К нему прилагается транспортная линия 4 . Сопло 53 подачи воздуха расположено под выпускной трубой 51 на дне сосуда высокого давления 33 , который выполнен в виде псевдоожижающего днища 38 . Транспортирующий воздух может подаваться в указанное сопло 53 транспортирующего воздуха, как будет более подробно описано ниже.

В показанном примерном варианте осуществления он идет как одно целое от соединительного элемента примерно над верхней частью сосуда высокого давления 33 вниз через верхнюю часть непосредственно над нижней частью сосуда высокого давления 33 . Выпускной патрубок 51 открыт на нижнем конце. Верхний конец, лежащий снаружи сосуда высокого давления 33 , напорной трубы 51 образует нагнетательный конец 52 подъемного устройства 3 . К нему прилагается транспортная линия 4 . Сопло 53 подачи воздуха расположено под выпускной трубой 51 на дне сосуда высокого давления 33 , который выполнен в виде псевдоожижающего днища 38 . Транспортирующий воздух может подаваться в указанное сопло 53 транспортирующего воздуха, как будет более подробно описано ниже.

Также предоставляется компрессорная установка 6 , которая подает воздух, всасываемый с помощью компрессора 60 через воздухозаборную воронку 61 , и подает сжатый воздух на выходе 63 с помощью дополнительного регулирующего отверстия. 62 . Подъемное устройство 3 снабжается сжатым газом посредством указанной компрессорной установки 6 через воздухораспределительную сеть, обозначенную в целом ссылочным номером 64 ; предварительный конвейер 2 также может быть поставлен при необходимости, хотя для этой цели обычно предоставляется подходящая воздуходувка (не показана). Кроме того, предусмотрено множество управляемых клапанов, которые поясняются ниже. Напорная линия воздухораспределительной сети 64 соединена с подающим воздушным соплом 53 через клапан V 2 и с нижним пространством через клапан V 3 , указанное нижнее пространство окружает камеру подачи 30 . Кроме того, он подключен через вентиль V 6 к напорному клапану, расположенному в верхней части сосуда под давлением 33 , а также соединен через клапан V 7 с транспортной линией 4 .

62 . Подъемное устройство 3 снабжается сжатым газом посредством указанной компрессорной установки 6 через воздухораспределительную сеть, обозначенную в целом ссылочным номером 64 ; предварительный конвейер 2 также может быть поставлен при необходимости, хотя для этой цели обычно предоставляется подходящая воздуходувка (не показана). Кроме того, предусмотрено множество управляемых клапанов, которые поясняются ниже. Напорная линия воздухораспределительной сети 64 соединена с подающим воздушным соплом 53 через клапан V 2 и с нижним пространством через клапан V 3 , указанное нижнее пространство окружает камеру подачи 30 . Кроме того, он подключен через вентиль V 6 к напорному клапану, расположенному в верхней части сосуда под давлением 33 , а также соединен через клапан V 7 с транспортной линией 4 . Также предусмотрены клапаны В 1 а , В 1 б контролирующие подачу материала из бункера 10 , 10 ′ через предварительный транспортер 3 2 ′ через предварительный конвейер 3 2 0 . Нагнетательный клапан V 8 предусмотрен в области нагнетательного конца 9.0003 52 .

Также предусмотрены клапаны В 1 а , В 1 б контролирующие подачу материала из бункера 10 , 10 ′ через предварительный транспортер 3 2 ′ через предварительный конвейер 3 2 0 . Нагнетательный клапан V 8 предусмотрен в области нагнетательного конца 9.0003 52 .

Кроме того, к сосуду высокого давления 33 прикреплены датчики высоты 81 , 82 для низкого и высокого уровня наполнения и комбинированный датчик давления 83 , причем указанный датчик давления 83 имеет переключатели для максимального давление и минимальное давление. Датчики с 81 по 83 подключены к блоку управления 8 . Кроме того, блок управления 8 предназначен для управления клапанами V 9от 0003 1 до V 8 . Кроме того, блок управления 8 контролирует компрессорную установку 6 .

Кроме того, блок управления 8 контролирует компрессорную установку 6 .

Работа разгрузочного устройства как отдельного сосуда более подробно поясняется ниже со ссылкой на фиг. 4.

В начале процесса разгрузки 100 сосуд высокого давления 33 пуст и без давления. Операция выгрузки начинается предварительным конвейером 2 транспортирующим материал из бункеров 10 , 10 ’. С этой целью на первом этапе 102 контроллер 8 открывает клапаны V 1 a , V 1 b и включает шнек заполнения 32 (S) »). Компрессорная установка 6 (C) работает для повышения давления в линии 64 для подачи на клапаны давления. Кроме того, клапан V 7 открыт для дальнейшего опорожнения линии подачи 4 , а клапан V 5 открыт для выпуска воздуха из сосуда высокого давления 33 в сторону транспортной магистрали 4 . На следующем этапе 104 контроллер 8 отслеживает, указывает ли датчик 82 верхнего уровня наполнения, что сосуд высокого давления 33 теперь заполнен материалом (F). Если это так, контроллер 8 выключает шнек 32 на шаге 106 , поскольку сосуд высокого давления 33 теперь заполнен. При этом клапаны V 1 a и V 1 b и V 5 закрыты. После этого клапан V 7 также закрывается, а клапаны V 3 и V 6 открываются для создания давления в сосуде высокого давления 33 давлением в напорной линии 64 . На этапе 108 блок 8 управления отслеживает с помощью датчика 83 давления точку, в которой достигается верхний порог Н давления. Если оно достигнуто, блок управления 8 , на следующем этапе 110 , в дополнение к закрытию клапанов V 1 a , V 1 b , V 5 7 и V также переключатели 3 и V клапан 4 6 в закрытое положение и оставляет неизменным состояние переключения червяка 32 и компрессорной установки 6 .

На следующем этапе 104 контроллер 8 отслеживает, указывает ли датчик 82 верхнего уровня наполнения, что сосуд высокого давления 33 теперь заполнен материалом (F). Если это так, контроллер 8 выключает шнек 32 на шаге 106 , поскольку сосуд высокого давления 33 теперь заполнен. При этом клапаны V 1 a и V 1 b и V 5 закрыты. После этого клапан V 7 также закрывается, а клапаны V 3 и V 6 открываются для создания давления в сосуде высокого давления 33 давлением в напорной линии 64 . На этапе 108 блок 8 управления отслеживает с помощью датчика 83 давления точку, в которой достигается верхний порог Н давления. Если оно достигнуто, блок управления 8 , на следующем этапе 110 , в дополнение к закрытию клапанов V 1 a , V 1 b , V 5 7 и V также переключатели 3 и V клапан 4 6 в закрытое положение и оставляет неизменным состояние переключения червяка 32 и компрессорной установки 6 . Таким образом, псевдоожижающий воздух продолжает поступать через клапан V 3 и псевдоожижающее дно 38 в сосуд высокого давления 9.0003 33 , а транспортный воздух вдувается клапаном V 2 через сопло 53 , так что материал поднимается в выпускной трубе 51 и поднимается к нагнетательному концу 52 на верхнем ободе напорной трубы 51 , откуда транспортируется через открытый клапан V 8 по транспортной магистрали 4 («операция доставки»). Транспортировка материала продолжается до опорожнения сосуда высокого давления 33 , на что указывает сигнал датчика уровня заполнения 9.0003 81 для низкого уровня наполнения (E) или датчик давления 53 , который распознает порог низкого давления (L). Если эта проверка на шаге 112 выполнена с положительным результатом, операция транспортировки заканчивается на шаге 114 клапанами V 2 , V 3 и V 6 закрытыми и клапанами V 5 и V 7 открываются для удаления воздуха из сосуда высокого давления 33 и, соответственно, для удаления остаточных количеств транспортировки в транспортном трубопроводе 4 .

Таким образом, псевдоожижающий воздух продолжает поступать через клапан V 3 и псевдоожижающее дно 38 в сосуд высокого давления 9.0003 33 , а транспортный воздух вдувается клапаном V 2 через сопло 53 , так что материал поднимается в выпускной трубе 51 и поднимается к нагнетательному концу 52 на верхнем ободе напорной трубы 51 , откуда транспортируется через открытый клапан V 8 по транспортной магистрали 4 («операция доставки»). Транспортировка материала продолжается до опорожнения сосуда высокого давления 33 , на что указывает сигнал датчика уровня заполнения 9.0003 81 для низкого уровня наполнения (E) или датчик давления 53 , который распознает порог низкого давления (L). Если эта проверка на шаге 112 выполнена с положительным результатом, операция транспортировки заканчивается на шаге 114 клапанами V 2 , V 3 и V 6 закрытыми и клапанами V 5 и V 7 открываются для удаления воздуха из сосуда высокого давления 33 и, соответственно, для удаления остаточных количеств транспортировки в транспортном трубопроводе 4 . Клапан V 8 закрыт. После истечения времени задержки на этапе 116 следующий цикл подготавливается за счет повторного запуска вертикального транспортирующего шнека 32 , продолжения работы компрессорной установки 6 и заполнения клапанами V 1 a. , V 1 b открывается, после чего цикл продолжается с шага 102 .

Клапан V 8 закрыт. После истечения времени задержки на этапе 116 следующий цикл подготавливается за счет повторного запуска вертикального транспортирующего шнека 32 , продолжения работы компрессорной установки 6 и заполнения клапанами V 1 a. , V 1 b открывается, после чего цикл продолжается с шага 102 .

Описанный выше пакетный режим можно изменить на непрерывную транспортировку с помощью модифицированного элемента управления.

Второй пример выполнения подъемного устройства показан на фиг. 5. Он основан на примерном варианте осуществления, показанном на фиг. 3, причем одни и те же части обозначены одинаковыми ссылочными позициями. Отличие заключается в том, что вместо вертикального шнека 32 предусмотрен эрлифт 32 ′ . Для этого в основании питающей камеры 30 соосно обсадной трубе вертикального конвейера 9 расположен патрубок 39 . 0003 31 , указанная форсунка 39 соединена с напорной линией 64 через клапан V 4 . На верхнем конце обсадной трубы 37 вертикального конвейера 32 ‘ имеется перегородка 37 ‘ в форме крыши, которая отделяет газ от материала. Контроллер 8 ‘ по существу подобен контроллеру 8 . Он отличается только своими управляющими свойствами в отношении некоторых шагов, как объяснено ниже.

0003 31 , указанная форсунка 39 соединена с напорной линией 64 через клапан V 4 . На верхнем конце обсадной трубы 37 вертикального конвейера 32 ‘ имеется перегородка 37 ‘ в форме крыши, которая отделяет газ от материала. Контроллер 8 ‘ по существу подобен контроллеру 8 . Он отличается только своими управляющими свойствами в отношении некоторых шагов, как объяснено ниже.

Блок-схема, показанная на РИС. 6 представляет собой вариант блок-схемы первого примерного варианта осуществления, показанного на фиг. 4. После запуска 100 эрлифт 32 ′ (A) включается на этапе 102 ′ путем приведения в действие клапана V 4 . Кроме того, компрессорная установка 6 (C) работает и клапаны V 1 a , V 1 b , V 4 и V 5 открыты, а клапаны 2 9 , В 3 , В 6 и В 8 закрыты. Также закрыт, в отличие от первого примерного варианта, клапан V 7 , чтобы избежать вентиляции линии 64 сжатого газа, необходимой для эрлифта 32 ′.

Также закрыт, в отличие от первого примерного варианта, клапан V 7 , чтобы избежать вентиляции линии 64 сжатого газа, необходимой для эрлифта 32 ′.

После проверки на этапе 104 достижения верхнего уровня наполнения (F) эрлифт 32 ′ останавливается на этапе 106 ′ путем закрытия клапана V 4 . Клапаны В 3 и V 6 теперь открыты для создания давления в сосуде высокого давления 33 сжатым газом. После проверки на этапе 108 достижения верхнего порога давления H, на следующем этапе 110 ′ клапан V 6 закрывается, а клапаны V 2 и V 8 открываются. для материала в сосуде под давлением 33 ′, который должен подаваться по трубопроводу 51 . Когда сосуд под давлением 33 ′ достаточно опорожняется, о чем свидетельствует снижение уровня наполнения до нижнего предельного значения E или снижение давления до нижнего порога давления L, клапаны V 2 и V 3 закрываются на этапе 114 ‘, клапаны V 5 и V 7 открываются, а клапан V 8 также закрывается. Как только сосуд высокого давления 33 ‘ будет стравлен после истечения времени запаздывания Δt, на следующем этапе 118 ‘ подготавливается новое наполнение. С этой целью корм из транспортировочных бункеров 10 , 10 ′ выпускается с помощью клапанов V 1 a и В 1 б , компенсация давления относительно транспортной магистрали 4 осуществляется через клапан В 5 , а эрлифт 32 ′ вводится в работу через клапан В 4 . Клапаны V 2 , V 3 , V 6 , V 7 и V 8 закрываются, и процесс начинается снова с шага 102 ′.

Как только сосуд высокого давления 33 ‘ будет стравлен после истечения времени запаздывания Δt, на следующем этапе 118 ‘ подготавливается новое наполнение. С этой целью корм из транспортировочных бункеров 10 , 10 ′ выпускается с помощью клапанов V 1 a и В 1 б , компенсация давления относительно транспортной магистрали 4 осуществляется через клапан В 5 , а эрлифт 32 ′ вводится в работу через клапан В 4 . Клапаны V 2 , V 3 , V 6 , V 7 и V 8 закрываются, и процесс начинается снова с шага 102 ′.

Изобретение также относится к описанному выше способу транспортировки.

Входы для датчиков 81 , 82 и 83 сосуда высокого давления 33 предусмотрены на блоке управления 8 . Кроме того, предусмотрены входы для датчиков 18 , 18 ‘ уровня наполнения в бункерах 10 , 10 ‘. С помощью сигналов, передаваемых от датчиков, и с помощью встроенного блока обработки, в котором блок-схема, показанная на фиг. 4 или 6 реализован, контроллер 8 определяет импульсы переключения для клапанов V 1 a до V 8 и компрессорной установки 6 .

Кроме того, предусмотрены входы для датчиков 18 , 18 ‘ уровня наполнения в бункерах 10 , 10 ‘. С помощью сигналов, передаваемых от датчиков, и с помощью встроенного блока обработки, в котором блок-схема, показанная на фиг. 4 или 6 реализован, контроллер 8 определяет импульсы переключения для клапанов V 1 a до V 8 и компрессорной установки 6 .

Еще один вариант осуществления показан на фиг. 2. Это сдвоенная установка, которая имеет два (или более) подъемных устройства 3 , 3 ′ и управляется общим контроллером 8 и компрессорной установкой 6 . Подъемные устройства 3 , 3 ′ могут быть расположены на расстоянии друг от друга, например, одно для носовых грузовых трюмов и одно для кормовых грузовых трюмов судна 1 . Отдельные подъемные устройства 3 , 3 ‘ выполнены так же, как и в варианте осуществления, показанном на фиг. 3, и никаких дополнительных пояснений в этом отношении не требуется. Контроллер 8 имеет маятниковый режим работы 89 . К нему подключено переключающее устройство 7 , которое управляет подачей материала к отдельным подъемным устройствам 3 , 3 ′ и транспортировкой по транспортному трубопроводу 4 . В этом случае контроллер 8 вместе с маятниковым рабочим модулем 89 взаимодействует с переключающим устройством 7 таким образом, что одно из подъемных устройств 3 заполняется материалом из накопительных бункеров 10 , 10 ′ , в то время как другое подъемное устройство 3 ′ подает материал, уже находящийся в его сосуде высокого давления, по транспортной линии 4 .

Отдельные подъемные устройства 3 , 3 ‘ выполнены так же, как и в варианте осуществления, показанном на фиг. 3, и никаких дополнительных пояснений в этом отношении не требуется. Контроллер 8 имеет маятниковый режим работы 89 . К нему подключено переключающее устройство 7 , которое управляет подачей материала к отдельным подъемным устройствам 3 , 3 ′ и транспортировкой по транспортному трубопроводу 4 . В этом случае контроллер 8 вместе с маятниковым рабочим модулем 89 взаимодействует с переключающим устройством 7 таким образом, что одно из подъемных устройств 3 заполняется материалом из накопительных бункеров 10 , 10 ′ , в то время как другое подъемное устройство 3 ′ подает материал, уже находящийся в его сосуде высокого давления, по транспортной линии 4 . Таким образом, одно подъемное устройство 3 выполняет операцию наполнения, а другое 3 ′ выполняет операцию доставки. Если подъемные устройства 3 , 3 ′ заполнены материалом или если материал уже доставлен из них, происходит переключение, и подъемное устройство 3 теперь заполнено изменяет операцию подачи и подъемное устройство 3 ′ теперь опустошенный, снова загружается материалом в операции наполнения.

Таким образом, одно подъемное устройство 3 выполняет операцию наполнения, а другое 3 ′ выполняет операцию доставки. Если подъемные устройства 3 , 3 ′ заполнены материалом или если материал уже доставлен из них, происходит переключение, и подъемное устройство 3 теперь заполнено изменяет операцию подачи и подъемное устройство 3 ′ теперь опустошенный, снова загружается материалом в операции наполнения.

Устройство переключения 7 может быть разделено на компоненты 71 , 72 , 72 ′ которые изменяют поступление материала из бункеров-накопителей 10 , 10 ′ как ходовой регулирующий клапан и соответственно также поочередно соединяют нагнетательные концы 52 с общей транспортной магистралью 4 . Однако также может быть предусмотрена полная интеграция этой функции в контроллер 8 вместе с его маятниковым режимом работы 89 , и в этом случае клапаны V 1 a , 1 b , которые присутствуют в любом случае, используются для разблокировки или отключения подачи материала из бункеров-накопителей 10 , 10 ′ и соответственно клапана V 8 0 4 на каждом подъемном средстве используется для отключения или открытия транспортной линии 4 . Преимущество этого варианта заключается в том, что он не требует дополнительного оборудования, за исключением второго подъемного устройства, и поэтому является одновременно экономичным и надежным в эксплуатации.

Преимущество этого варианта заключается в том, что он не требует дополнительного оборудования, за исключением второго подъемного устройства, и поэтому является одновременно экономичным и надежным в эксплуатации.

Проект ящика для металлолома – разгрузочная эстакада бункера C

Обогреватели цистерн SP в Дансмюре. Фото южной части Тихого океана, любезно предоставлено Тони Томпсоном

Пит Холл прислал интересный модельный проект. Вот его история.

Многие железные дороги использовали уголь в качестве топлива для своих паровых машин, но Южно-Тихоокеанский регион не использовал нефть. В ранней Калифорнии нефти было в изобилии, и нефтепереработчики очень хотели избавиться от вещества на дне бочки, которое называлось Бункер С.

. Оказывается, это вещество идеально подходило в качестве топлива для паровозов. У него было много углеводородной энергии, но был один недостаток — он был толстым и тяжелым. В SP использовались змеевики парового нагревателя, которые опускались в вагоны-цистерны, чтобы бункер C мог течь. Многие более поздние цистерны имели внутренние обогреватели, но эти внешние обогреватели можно было увидеть во многих местах, где у SP были заправочные станции для двигателей, особенно в Калифорнии. Главное изображение иллюстрирует работу прототипа.

Многие более поздние цистерны имели внутренние обогреватели, но эти внешние обогреватели можно было увидеть во многих местах, где у SP были заправочные станции для двигателей, особенно в Калифорнии. Главное изображение иллюстрирует работу прототипа.

СП тоже приходилось нагревать свои тендеры, чтобы поддерживать подачу топлива, и эмпирическое правило для пожарных СП заключалось в том, что если температура масляного бака была слишком высокой, когда вы прикладывали тыльную сторону ладони к металл, это было как раз для масла.

Я решил, что на разъезде, примыкающем к большому топливному баку бункера С, нужна разгрузочная эстакада. Чем больше я думал об этом, тем больше он казался идеальным проектом для мусора. Все, что мне было нужно, пришло из набора или коллекции материалов, которые уже были под рукой. У SP, возможно, никогда не было такой платформы, но опять же, может быть, и было.

Первым шагом было создание платформы. Я хотел что-то, что поместило бы рабочего примерно на ту же высоту, что и проход под куполом сбоку от цистерны. Это дало бы хороший доступ к крышке купола и люку наверху. Поскольку многие вагоны-цистерны имели куполообразные мостки только с одной стороны, не было никакой гарантии, что вагон-цистерна прибудет с мостком со стороны платформы.

Это дало бы хороший доступ к крышке купола и люку наверху. Поскольку многие вагоны-цистерны имели куполообразные мостки только с одной стороны, не было никакой гарантии, что вагон-цистерна прибудет с мостком со стороны платформы.

Под платформой находился настил с разгрузочными шлангами, которые соединялись с основным разгрузочным клапаном в нижней части вагона, поэтому платформа должна была охватывать примерно 1-1/2 цистерны, не мешая рабочим внизу. Казалось, что со своей задачей справится устройство эстакады. Я использовал детали от Walthers Modern Conveyor 933-3518 для формирования эстакады с обрезанным поручнем на одной длинной стороне.

Я прикрепил эстакаду к концам, отрезанным от изгибов CMA/Tichy Ice House, и прикрепил их к лестнице Plastruct с перилами Central Valley. Пара полос стиролового уголка толщиной 0,060 дюйма удерживает лестницу на месте. Рабочая палуба была сделана из ограждения Walthers, обрезанного по ширине, чтобы соответствовать эстакаде. Еще одна полоса ограждения Walthers стала настилом под платформой.

Концы было немного сложно сделать. Отводы CMA примерно в два раза шире, чем необходимо. Я склеил две из них, склеив их вместе, чтобы получилась изогнутая платформа для обледенения.

Я сделал приспособление из плексигласа, чтобы равномерно обрезать четыре конца. Ноги были отрезаны на высоте 10 футов. Верхние части также были слишком высокими, поэтому я отрезал верхние колонны вместе с передней балкой и задним поручнем. Тем не менее, средние распорки находятся на нужной высоте, чтобы разместить рабочую платформу примерно на одном уровне с дорожкой цистерны.

Треугольная поперечная перемычка в верхней части изгиба образует хорошую естественную прокладку, позволяющую выровнять две половинки на точно правильном расстоянии друг от друга перед их снятием. Иногда тебе просто везет.

Сборка обогревателя оказалась немного сложнее. У меня не было планов на нагреватель или портал. Я масштабировал измерения на основе человека, опускающего обогреватель в машину, как видно на фотографии прототипа, которая ведет к этому посту. Осмотр нагревателя привел к выводу, что это спираль – змеевик в форме винта. Сравнивая это с изображением прототипа, я почувствовал, что крепежный винт № 10-24 имеет правильный размер для имитации катушки.

Осмотр нагревателя привел к выводу, что это спираль – змеевик в форме винта. Сравнивая это с изображением прототипа, я почувствовал, что крепежный винт № 10-24 имеет правильный размер для имитации катушки.

Я разрезал подходящий винт на два отрезка по семь футов с помощью отрезного диска Dremel, затем прорезал прорезь на одном конце каждого из них. Я вклеил кусок 0,030-дюймового стирола в прорезь, которую я вырезал, чтобы она выглядела как треугольная скоба, удерживающая нагреватель на подвешивающем его проводе.

Затем я спаял несколько кусков латуни из ящика для подачи в подставку с угловой распоркой, плоским стержнем для крепления паровой трубы и коробкой. Я не уверен, что делает коробка, но это на фото, поэтому мне это было нужно.

Верхний стержень представляет собой прямоугольную полосу размером 0,096 дюйма, а вертикальная часть представляет собой трубу диаметром 0,125 дюйма. Я намотал кусок латунной полосы размером 0,010 x 0,030 дюйма на коробку и в трубу, чтобы он действовал как скоба во время пайки. Полоска заполняет зазор по обеим сторонам коробки. Трубка концентрически надевается на отрезок трубки диаметром 0,063 дюйма, который припаивается к куску стержня, используемому в качестве бетонного основания.

Полоска заполняет зазор по обеим сторонам коробки. Трубка концентрически надевается на отрезок трубки диаметром 0,063 дюйма, который припаивается к куску стержня, используемому в качестве бетонного основания.

Надевание одной трубы на другую придает конструкции устойчивость, позволяя гентри вращаться. Рядом с концом горизонтального рычага находится цепная таль, которую я сделал, спаяв вместе несколько трубок и разрезав их на две части, чтобы сформировать крышку подъемника. Преимущество использования концентрических труб в том, что я мог припаять кусок круглой проволоки через центр, чтобы он служил осью шкива подъемника.

После того, как подъемник был установлен на место, я прорезал прорезь в верхней части стрелы, куда должен был пройти шкив троса. Я использовал кусок латунного круглого прутка, чтобы создать шкив с отверстием под ось, просверлил отверстие в конце рычага и припаял ось через шкив к рычагу. Трос, идущий к змеевику нагревателя, проходит по этому шкиву.

Затем я изготовил шарнирную паровую трубу из проволоки 0,020 дюйма и соединений Kemtron (теперь Precision Scale) #832. Потребовалось несколько попыток, чтобы получить правильные суставы, но я думаю, что это работает. Я добавил шаровой клапан к линии под коробкой, чтобы контролировать поток пара к нагревателю.

Потребовалось несколько попыток, чтобы получить правильные суставы, но я думаю, что это работает. Я добавил шаровой клапан к линии под коробкой, чтобы контролировать поток пара к нагревателю.

Далее я припаял паровую трубу к порталу. Я склеил два тормозных колеса ручного тормоза Tichy 3013 AB (деталь 33) вместе на оси, чтобы сформировать две половины шкива подъемника. Тонкая проволока длиной 0,009 дюйма была намотана на шкив, чтобы представить цепь, которая приводит в движение подъемник. На фотографиях видно, что у лебедок SP шкив располагался по обе стороны от двигателя лебедки, а в этой модели они лучше подходили к противоположной стороне паропровода.

На дальнем конце манипулятора имелся противовес, который я изобразил с помощью полоски стирола длиной 0,30 дюйма размером 0,125 x 0,0156 дюйма, приклеенной к верхней части. Последним шагом было протянуть поддерживающий провод катушки нагревателя по шкиву на конце провода и приклеить его на место. Затем конец паропровода был приклеен толстым слоем СА к верхней части змеевика нагревателя. Эти сборки будут стоять за платформой.

Эти сборки будут стоять за платформой.

Под платформой находится нефтепровод, соединенный большими шлангами с нижними сливными клапанами вагонов-цистерн. Этот маслопровод нагревается, когда масло проходит через него, а затем охлаждается, когда цистерны удаляются. Он должен опираться на ролики, чтобы он мог расширяться и сжиматься. Ролики я сделал из отрезка латунного стержня. Я обточил стержень на токарном станке, прижимая к нему круглый напильник. Я сделал два ролика и просверлил центры, чтобы вставить ось. Я сделал два U-образных куска латунной полосы размером 0,015 x 0,060 дюйма, просверлил отверстия для осей и спаял два роликовых узла вместе. Они были окрашены в серебро.

Для маслопровода использовался пластиковый литник. Я покрасил его и прикрепил к роликам. Я просверлил отверстия в двух верхних литниках и вставил шланги; это отрезки проволоки 14-го калибра, окрашенной в темную резину Vallejo, с парой латунных фланцев на каждом конце. У литниковых ножек были пластиковые стержни меньшего размера, поэтому я нашел еще два тормозных колеса в коробке с деталями, просверлил их центры и поместил их на стержни в качестве регуляторов клапанов. Ножки имитируют клапаны, поэтому окрашены в серебристый цвет.

Ножки имитируют клапаны, поэтому окрашены в серебристый цвет.

Эта сборка была помещена на отрезок ограждения Walthers, окрашенного под старое дерево и обработанного черной краской для имитации разливов. Я использовала немного воска для пола Pledge Future Floor Wax (он же Pledge Revive It Floor Gloss), который после высыхания становится глянцевым, имитируя маслянистую поверхность разливов.

Большая паровая труба проходит горизонтально за платформой и подает пар для змеевика нагревателя. Я смоделировал эту трубу с помощью другого отрезка старого пластикового литника, выкрашенного в белый цвет. Когда он высох, я вставил литник в станок и очень медленно провернул его. Я нанес серебряную краску на литник, пока он вращался, чтобы имитировать стальные ленты, используемые для крепления белой изоляции вокруг трубы.

Труба поддерживается стойками, изготовленными из U-образных хомутов из латунных полос размером 0,015 x 0,060 дюйма, которые припаяны к отрезкам рельса. У литника было четыре ножки, которые хорошо работали в качестве соединений клапана паропровода как для змеевиков нагревателя, так и для паровых шлангов, которые использовались в цистернах, оборудованных внутренними паровыми нагревателями.

Я использовал деталь шкалы Precision Scale O (№ 4402), чтобы соединить паропровод с диспетчерской. Я считаю, что детали масштаба O хороши для больших трубопроводов масштаба HO. Эта часть (фактически перекрестное соединение, подача пара для C&O J-2) имеет хомут, который оказался в нужном месте, образуя как магистральный трубопровод, так и паропровод, идущий к резервуару для хранения нефти. Фланцы окрашены в серебристый цвет, а деталь входит в отверстие в задней стенке рубки управления. Диспетчерский пункт был на схеме так долго, что я забыл его происхождение. В боковой стенке имеется отверстие для патрубка забора горячего масла, а также одно в задней стенке для выхода в бак. Это будет трудно увидеть, когда платформа установлена,

Теперь сборки готовы к сборке. Вся модель находится на плите из стирола толщиной 0,060 дюйма, которая поддерживает сцену для размещения на макете. Я покрасил плиту в свой любимый цвет Floquil Earth и приклеил дом, паропровод и маслопровод на место. Я добавил меньшие паровые шланги, используя катушки 1,5-вольтовой лампочки Miniatronix. У меня много его в ящике для отходов, так как для большинства локомотивных осветительных установок требуется всего пара дюймов провода. Каждая линия наматывается на стойку для шлангов, затем проходит через латунный клапан и поднимается в отвод от паропровода.

Я добавил меньшие паровые шланги, используя катушки 1,5-вольтовой лампочки Miniatronix. У меня много его в ящике для отходов, так как для большинства локомотивных осветительных установок требуется всего пара дюймов провода. Каждая линия наматывается на стойку для шлангов, затем проходит через латунный клапан и поднимается в отвод от паропровода.

Я сузил оригинальные основания ножек CMA, а затем вклеил в них ножки; расположение оснований на стироле было отмечено по месту. Затем я покрасил платформу и выветрил ее там, где обогреватели капали на платформу Bunker C, когда они вращались в цистернах и из них. Я добавил две старые масляные бочки для сбора капель (не очень эффективно) и деревянный ящик для хранения различных инструментов, необходимых для открытия люков вагонов-цистерн и установки обогревателей.

На этом этапе я добавляю на сцену грунтовое покрытие (балласт), оставляя пару свободных мест для крепления оснований платформы и основания портала масляного нагревателя, и устанавливаю платформу на место.