Содержание

Причины перерасхода дизельного топлива

Новости автопрома

6 апреля 2021

УДЕЛЬНЫЙ РАСХОД ТОПЛИВА

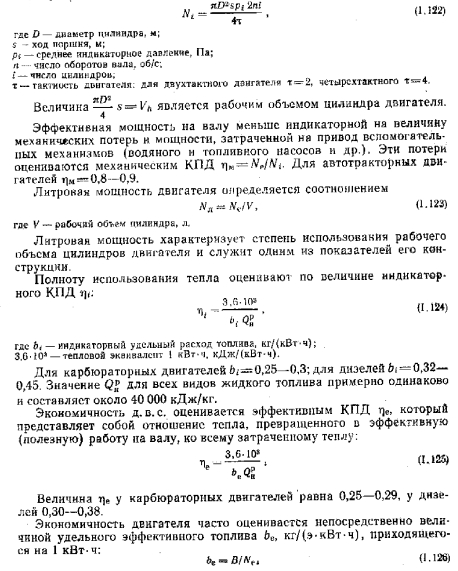

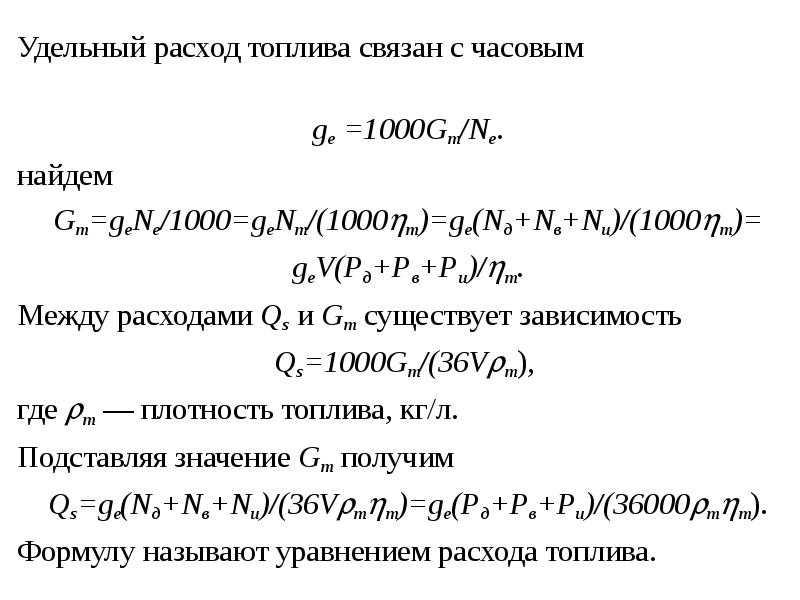

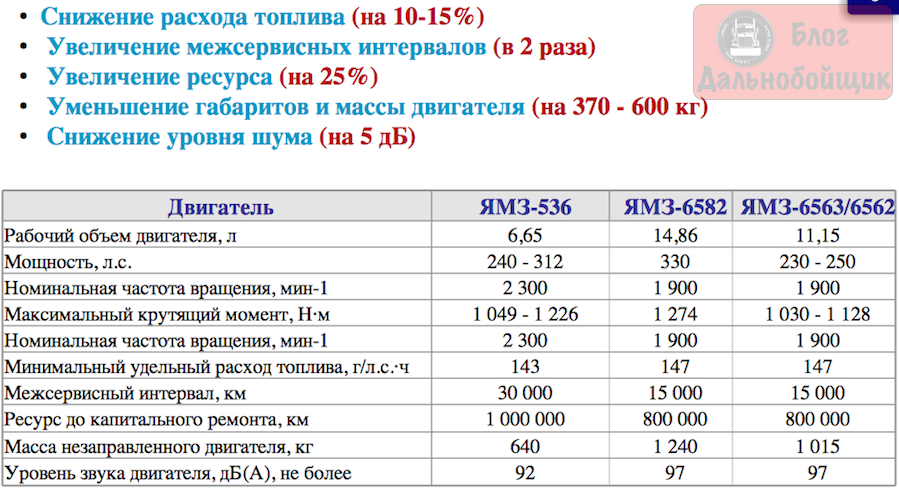

Основной характеристикой любого двигателя является удельный расход топлива. Это величина, показывающая отношение затраченного топлива к полученной мощности (относительно единицы времени).

Обычный дизельный двигатель имеет КПД около 35%. Система промежуточного охлаждения и турбокомпрессора позволяют достичь эффективности 50-55%. Таким образом, удельный расход топлива для современных дизельных двигателей составляет всего 120-180 г/(л.с.*ч).

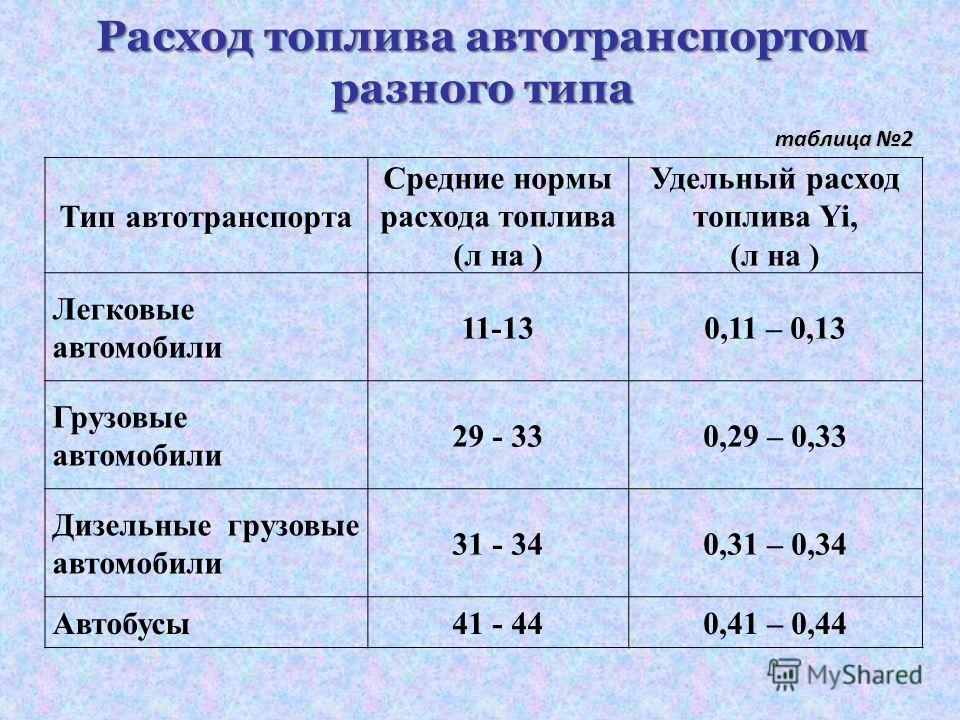

Для грузовых перевозок методика расчета удельного расхода несколько отличается. В этом случае расчет ведется относительно массы груза, перевезенной на единицу пути (то есть измеряется в г/(кг*км)).

Таким образом, на топливную эффективность грузового автомобиля влияют не только параметры двигателя, но и условия движения. Расход будет повышаться при дополнительном нагружении машины, низком давлении в шинах, агрессивной манере вождения и движении по мягким грунтам.

Расход будет повышаться при дополнительном нагружении машины, низком давлении в шинах, агрессивной манере вождения и движении по мягким грунтам.

ПРИЗНАКИ ПОВЫШЕННОГО РАСХОДА ТОПЛИВА

Выявить перерасход солярки достаточно просто. Для этого требуется сравнить фактическое потребление топлива с номинальным расходом, указанным в документации к ТС. Небольшие отклонения можно списать на работу мотора с перегрузкой, однако отклонения более 10% должны стать настораживающим признаком.

Помимо этого, водителю следует обращать внимание на работу двигателя. Потеря тяги, а также появление посторонних шумов говорят о явных неисправностях мотора, которые требуется устранить как можно скорее.

ПРИЧИНЫ ПЕРЕРАСХОДА ТОПЛИВА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ

Существует несколько основных причин, вызывающих перерасход топлива:

- Засорение фильтров. Основная причина, вызывающая повышенный расход дизеля – засорение топливного или воздушного фильтра.

Из-за недостатка в камере сгорания газа или солярки, мотор теряет свою эффективность, из-за чего для совершения работы ему требуется больше топлива. Проблема может быть вызвана использованием некачественного топлива или поездками по запыленным участкам дороги. Для ее решения достаточно заменить фильтры.

Из-за недостатка в камере сгорания газа или солярки, мотор теряет свою эффективность, из-за чего для совершения работы ему требуется больше топлива. Проблема может быть вызвана использованием некачественного топлива или поездками по запыленным участкам дороги. Для ее решения достаточно заменить фильтры. - Засорение форсунок. Нарушение в работе системы впрыска топлива также может стать причиной повышенного расхода. Такая проблема может быть вызвана некачественным топливом или естественным износом форсунок.

- Повреждение топливопровода. Проблема может крыться не в самом двигателе, а в топливной системе. Нарушение герметичности топливной системы не только приводит к перерасходу дизельного топлива, но и снижает безопасность автомобиля.

Обнаружить неисправности поможет качественная и своевременная диагностика машины.

КАК ИЗБЕЖАТЬ ПЕРЕРАСХОДА ТОПЛИВА

Основная причина повышенного потребления топлива на дизельных двигателях – использование некачественного горючего. Такая солярка не только обладает меньшей энергией сгорания, но и негативно влияет на двигатель автомобиля. Поэтому водитель должен внимательно следить за качеством используемого топлива.

Такая солярка не только обладает меньшей энергией сгорания, но и негативно влияет на двигатель автомобиля. Поэтому водитель должен внимательно следить за качеством используемого топлива.

Кроме того, для любого грузовика требуется качественное техническое обслуживание с заменой всех расходников. А в этом вам поможет сеть магазинов автозапчастей Автотяга.

Мы продаем комплектующие для корейских и японских грузовиков, включая марки KIA, Hyundai, Hino, Isuzu и Fuso. В наличии имеется более 100 000 наименований деталей, как оригинального производства, так и их аналогов. Помимо этого, у нас есть собственный бренд высококачественных и доступных запчастей CR.

Узнайте больше о требуемых деталях по телефону. Наши менеджеры помогут с выбором комплектующих и организуют доставку по Москве и в любой регион России. Компания работает как с розничными, так и оптовыми покупателями. Звоните, Автотяга на связи ежедневно с 9 до 20. +7 (495) 432-11-89.

+7 (495) 432-11-89.

Следуйте за нами в соц. сетях:

Вконтакте АВТОТЯГА | ФОРУМ АВТОМОБИЛИСТОВ

Instagram AUTOTYAGA

YouTube Автотяга

Яндекс.Дзен Автотяга

Методика оценочного расчета удельного расхода топлива двухконтурного турбореактивного двигателя | Кузнецов

Определение предельно достижимого уровня технического совершенства для двигателя с выбранной конструктивной схемой на начальном этапе проектирования позволяет заранее оценить его конкурентоспособность по сравнению с аналогами. Для оценки уровня технического совершенства силовой установки летательного аппарата (ЛА) используются два параметра: удельный расход топлива CR и удельный вес двигателя γдв [1]. Определение удельных параметров проектируемого двигателя начинается с термодинамического расчета «исходного» режима работы. При этом КПД основных узлов и уровень потерь по газовоздушному тракту двигателя задаются из предшествующего опыта проектирования (данные аналогов или предшествующих модификаций) или определяются в ходе отдельных расчетов компрессора, турбины и камеры сгорания. Прямая аналитическая взаимосвязь параметров термодинамического цикла и КПД основных узлов для конкретного двигателя невозможна. Поэтому процесс выбора термодинамических параметров, таких как температура газа в камере сгорания Тг*, суммарнаястепень сжатия πΣ*, степень двухконтурности y и последующий анализ зависимостей CR = f(Тг*, πΣ*, y,…), выполняется при постоянных значениях потерь и КПД узлов.

Прямая аналитическая взаимосвязь параметров термодинамического цикла и КПД основных узлов для конкретного двигателя невозможна. Поэтому процесс выбора термодинамических параметров, таких как температура газа в камере сгорания Тг*, суммарнаястепень сжатия πΣ*, степень двухконтурности y и последующий анализ зависимостей CR = f(Тг*, πΣ*, y,…), выполняется при постоянных значениях потерь и КПД узлов.

При определении предельно возможного технического уровня двигателя связь между параметрами Тг*, πΣ*, y и максимально возможным КПД узлов может быть установлена.

Основой метода является использование зависимостей максимально возможного политропного КПД ступени компрессора или турбины от величины нагрузки на ступень, предварительно полученных на основе статистических данных. Далее выполняется расчет адиабатического КПД всего компрессора ηк* или турбины ηт* с использованием параметров термодинамического цикла. Подробно метод расчета максимально возможного КПД основных узлов двигателя изложен в [2].

Подробно метод расчета максимально возможного КПД основных узлов двигателя изложен в [2].

Для рассматриваемой методики расчета установлены следующие допущения и ограничения:

- процесс в двигателе рассматривается как термодинамически равновесный и адиабатический;

- приняты постоянные гидравлические потери по газовоздушному тракту;

- принято равномерное распределение нагрузки (напорности) между ступенями компрессора;

- область применения методики ограничивается малоразмерными ТРДД, которые устанавливаются в основном на беспилотные летательные аппараты.

Исходными данными для определения максимально возможного ηк* осевого компрессора являются следующие параметры: приведенный расход воздуха GВПР 0, полная температура на входе в компрессор Твх, а также степень повышения полного давления в компрессоре πк* и выбранное количество ступеней компрессора z. В начале расчета определяется величина нагрузки на одну ступень Δi*ст0 и степень повышения давления в ступени π*ст0 в первом приближении с использованием равенств:

где Δiк*ад, ккал/кг — адиабатическое изменение энтальпии за компрессором, определяемое с помощью термодинамических функций по величинам πк* и Твх*; Δiад* ст, кДж/кг — адиабатическое изменение энтальпии ступени. Зависимость для максимально возможного КПД осевой ступени компрессора от изменения энтальпии Δiст* представлена на рисунке 1.

Зависимость для максимально возможного КПД осевой ступени компрессора от изменения энтальпии Δiст* представлена на рисунке 1.

Для каждой ступени компрессора с порядковым номером s может быть определена напорность Δiст*(s) и максимальный политропный КПД (s):

Здесь kα — поправка на потери напорно- сти в ступенях, а kн(s) — коэффициент, определяющий изменение напорности по ступеням. Для малоразмерных ТРДД число осевых ступеней в компрессоре обычно не более 2. В этом случае, в отличие от многоступенчатых компрессоров с заданным распределением напор- ности, можно принять kн(1) = kн(2) = 1.

Политропный КПД с учетом поправки на размерность ступени определяется уравнениями:

где GВПР(s), кг/с — приведенный расход воздуха на входе в ступень s, Δηпол* — поправка на полит- ропный КПД, определяемая по графической зависимости, представленной на рисунке 2. Графические зависимости для и Δηпол* представленные на рисунках 1 и 2, получены путем обработки статистических экспериментальных данных по осевым и центробежным ступеням компрессоров на основе данных, заимствованных из [1, 3, 4].

Адиабатический КПД ступени

Параметры воздуха на выходе из ступени:

где i*вх(s), S*вх(s) — энтальпия и энтропия воздуха на входе в ступень; Δiст*ад(s) — адиабатический напор ступени; iст*ад(s), T*ст*ад(s), S*ст*ад(s) — энтальпия, температура и энтропия воздуха на выходе из ступени, рассчитанные с помощью термодинамических функций.

Общие параметры осевого компрессора определяются по соотношениям:

Совместное решение уравнений (1)-(11) позволяет определить адиабатический КПД, напорность каждой ступени компрессора и общий КПД компрессора.

Аналогичным образом, на основе приведенных выше зависимостей, может быть составлена методика расчета для компрессора, состоящего из нескольких центробежных или диагональных ступеней. В большинстве современных малоразмерных ТРДД применяется одиночная центробежная ступень. Для центробежной ступени следует использовать зависимость , представленную на рисунке 1. Дополнительными исходными данными для расчета являются приведенный расход воздуха Gв прц и температура торможения Твх* на входе в ступень. Для одноступенчатого центробежного компрессора Gв прц = Gв прц0, Твх * — задано. Для замыкающей ступени осецентробежного компрессора Gв прц = Gв пр(z), Твх*= Тст*(z). При этом расчет адиабатического КПД ступени существенно упрощается:

Дополнительными исходными данными для расчета являются приведенный расход воздуха Gв прц и температура торможения Твх* на входе в ступень. Для одноступенчатого центробежного компрессора Gв прц = Gв прц0, Твх * — задано. Для замыкающей ступени осецентробежного компрессора Gв прц = Gв пр(z), Твх*= Тст*(z). При этом расчет адиабатического КПД ступени существенно упрощается:

Изменение энтальпии и параметры воздуха на выходе из центробежной ступени:

где i*вх, S*вх — энтальпия и энтропия воздуха на входе в ступень, определяемые по Твх*; Δiц*ад — адиабатический напор ступени; iц ад, Tц*ад, Sц*ад — энтальпия, температура и энтропия воздуха на выходе из центробежной ступени.

Для одноступенчатого центробежного компрессора параметры ступени одновременно являются параметрами компрессора. Общие параметры осецентробежного компрессора определяются с учетом параметров осевой части:

Общие параметры осецентробежного компрессора определяются с учетом параметров осевой части:

Методика определения максимально возможного адиабатического КПД для турбины компрессора составлена с учетом отбора воздуха на охлаждение соплового аппарата (СА) и рабочего колеса (РК) для одной или нескольких ступеней. В качестве исходных данных используются следующие параметры из расчета исходного режима: изменение энтальпии в компрессоре Δiк*, приведенный расход воздуха Gв пр0, температура торможения Т*г и полное давление Рг* газа на входе в турбину, энтальпия воздуха за компрессором iк*, относительный расход топлива в камере сгорания qт кс = Gт / (3600 · Gв кс). Зависимости для определения механического КПД ηmK = f(Gв пр0) на валу турбины компрессора с учетом привода агрегатов и зависимость для определения относительной величины отбора воздуха Δ охл ст(s) = f (Твх*) на охлаждение одной ступени турбины приведены в [2]. Относительный отбор воздуха на охлаждение диска корпуса и дисков турбины Δ охл к = 0,005…0,01.

Относительный отбор воздуха на охлаждение диска корпуса и дисков турбины Δ охл к = 0,005…0,01.

Коэффициенты расхода воздуха и газа на входе в турбину компрессора:

Величины μв, μг, Δ охл Σ в начале расчета задаются в первом приближении.

Для определения изменения энтальпии газа в турбине компрессора Δi*тк и в отдельной ступени Δi*ст при заданном числе ступеней z (в соответствии с вариантом схемы на рис. 5) используются соотношения:

В сечениях за CA и РК турбины для каждой ступени s выполняется пересчет коэффициентов расхода с использованием соотношений:

Здесь j — 1 обозначает сечение на входе в CA или РК; j — сечение на выходе из CA или РК; ψса, ψρκ — долевой коэффициент относительного расхода воздуха, расходуемого на охлаждение соответственно CA и РК.

Термодинамические параметры на выходе из CA определяются с помощью термодинамических функций:

где iвх*'(s), Твх*'(s), Sвх*'(s) — соответственно энтальпия, полная температура и энтропия газа за CA, т. е. на входе в РК; а cp, Rr, кг — соответственно теплоемкость, газовая постоянная и показатель адиабаты этого же газа.

е. на входе в РК; а cp, Rr, кг — соответственно теплоемкость, газовая постоянная и показатель адиабаты этого же газа.

Политропный КПД ступени η*пол(s) определяется с использованием зависимостей:

Δη*пол = f(Аст), если Аст ≤ 40, Δη*пол = 0, если Аст > 40.

Здесь η*maxпол — максимально возможный политропный КПД, определяемый по зависимости, представленной на рисунке 3, Δη*пол — поправка на политропный КПД ступени в зависимости от величины пропускной способности Аст, определяемая по зависимости на рисунке 4, P*вх(S) — полное давление газа на входе в рабочее колесо ступени. Зависимости для η*maxпол получены при обработке статистических данных, взятых из [3]. Зависимость для η*пол заимствована из работы [4].

Рис. 3. Максимально возможный политропный КПД ступени турбины компрессора

Рис. 4. Поправка на политропный КПД ступени турбины

4. Поправка на политропный КПД ступени турбины

Aдиабатические параметры за РК и адиабатический КПД ступени η*ад(s) определяются с использованием уравнений:

где i*ст ад(s), T*ст ад(s), S*ст ад(s) — соответственно адиабатическая энтальпия, полная температура и энтропия газа на входе из РК, определяемые с помощью термодинамических функций; Δi*ст ад(s) — адиабатический перепад на РК ступени; π*ст (s) — степень понижения полного давления в РК.

Энтальпия газа на выходе из ступени определяется по теплоперепаду в РК и величине расхода охлаждающего воздуха

где i*ст (s)- энтальпия газа на выходе из РК.

Рис. 5. Охемы ТРДД: а) первая конструктивная схема, б) вторая конструктивная схема 1 — вентилятор (вар. а), двухступенчатый вентилятор (вар. б), 2 — осевая ступень компрессора ВД (вар. а), двухступенчатая подпорная осевая ступень (вар. б), 3 — центробежная ступень компрессора ВД, 4 — камера сгорания, 5 — турбина ВД, 6 — турбина НД (вар. а), двухступенчатая турбина НД (вар. б), 7 — сопло второго контура, 8 — сопло первого контура, CA — сечение на выходе из соплового аппарата, РК — сечение на выходе из рабочего колеса

б), 3 — центробежная ступень компрессора ВД, 4 — камера сгорания, 5 — турбина ВД, 6 — турбина НД (вар. а), двухступенчатая турбина НД (вар. б), 7 — сопло второго контура, 8 — сопло первого контура, CA — сечение на выходе из соплового аппарата, РК — сечение на выходе из рабочего колеса

Полная температура и давление газа на выходе из ступени турбины:

Tст*(s) = f (qт(j), iст*(s), Pст*(s) = Pвх*(s) / πст*(s) . (32)

Поскольку для многоступенчатой турбины имеют место равенства i*вх (s + 1) = iст*(s) и Pвх*(s + 1) = Pст*(s), приведенные выше уравнения позволяют выполнить расчет основных параметров для каждой из z ступеней турбины при их совместном решении.

Далее определяются общие параметры турбины компрессора — степень понижения полного давления в турбине π*тк и адиабатический КПД η*тк:

Турбина низкого давления, связанная вентилятором, рассчитывается аналогичным образом, при этом для определения величин η*maxпол и Δη*пол используются зависимости на рисунках 3, 4. В случае если температура на входе в турбину или ступень T*вх(s) < 1200 К, принимается Δохлс(s) = 0.

В случае если температура на входе в турбину или ступень T*вх(s) < 1200 К, принимается Δохлс(s) = 0.

Предложенные процедуры расчета адиабатического КПД компрессора и турбины используются в данном случае как составные части термодинамического расчета исходного режима двигателя, выполненные в виде отдельных подпрограмм.

Остальные параметры, характеризующие потери по газовоздушному тракту и полноту сгорания топлива в камере, имеют, как правило, узкие интервалы возможных значений. Их количество и численные значения определяются типом двигателя (ТРД, ТРДД и др.), могут быть заимствованы из [5, 7]. При определении предельно достижимого уровня технического совершенства двигателя с минимально возможным CR параметры, характеризующие потери по газовоздушному тракту, могут быть заданы в виде постоянных величин. Методика термодинамического расчета исходного режима является общеизвестной, поэтому она исключается из рассмотрения. Для расчета термодинамических функций воздуха и газа в диапазоне температур от минус 50 до 1500 °С используются данные [6], для температур свыше 1500 °С — аппроксимирующие зависимости по стандарту NASA sp-273.

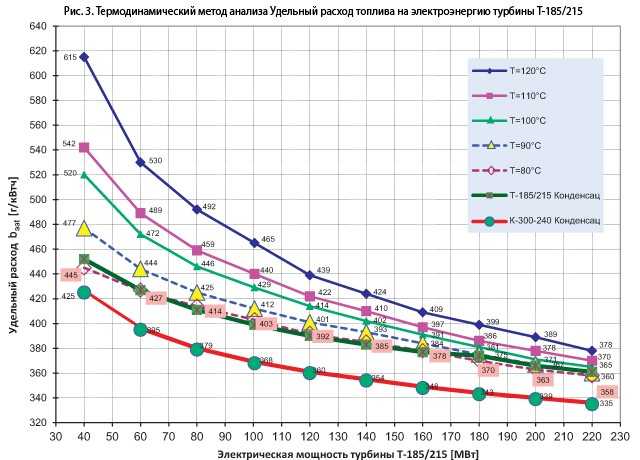

Для апробации разработанной методики были выполнены расчеты минимально возможных CR применительно к малоразмерным ТРДД. Расчеты выполнены для стандартных атмосферных условий на входе в двигатель Н = 0, М = 0, TH = 288,15 К. Диапазон варьируемых основных параметров термодинамического цикла выбран исходя из статистических данных для ТРДД производства Teledyne CAE, Williams International [8]: πΣ* = 10-13,8, Тг* = 1150-1400 К, у = 1. Во всех случаях приведенный расход воздуха через первый контур был задан равным СВПР 0 = 2,5 кг/с. Исходя из постановки задачи, вместо значений тяги двигателя для всех вариантов рассчитана величина усредненной удельной тяги двигателя I = (Rуд1 + Rуд2 · y)/ (1 + У), где Rуд1 Rуд2 — удельная тяга сопел первого и второго контура соответственно.

Результаты вариативных расчетов исходного режима ТРДД с максимально возможными КПД узлов представлены на рисунках 6, 7. На рисунке 6 представлены расчетные зависимости CR = (Тг*, πΣ*, I) для первой конструктивной схемы ТРДД с одноступенчатым вентилятором, компрессором высокого давления (ВД), состоящим из осевой и центробежной ступени, кольцевой прямоточной камерой сгорания, одноступенчатой турбиной высокого и низкого давления (НД). Первая схема представлена на рисунке 5 а. Нанесенные линии представляют собой результаты расчетов множества вариантов исходного режима ТРДД при выбранных постоянных величинах термодинамического цикла Тг* = const или πΣ* = const. Каждая точка диаграммы представляет собой минимально возможное значение Cr, достижимое при заданных Tг* , πΣ*, у и внешних условиях.

На рисунке 6 представлены расчетные зависимости CR = (Тг*, πΣ*, I) для первой конструктивной схемы ТРДД с одноступенчатым вентилятором, компрессором высокого давления (ВД), состоящим из осевой и центробежной ступени, кольцевой прямоточной камерой сгорания, одноступенчатой турбиной высокого и низкого давления (НД). Первая схема представлена на рисунке 5 а. Нанесенные линии представляют собой результаты расчетов множества вариантов исходного режима ТРДД при выбранных постоянных величинах термодинамического цикла Тг* = const или πΣ* = const. Каждая точка диаграммы представляет собой минимально возможное значение Cr, достижимое при заданных Tг* , πΣ*, у и внешних условиях.

Аналогичные зависимости по CR представлены на рисунке 7 для второй схемы ТРДД с двухступенчатым вентилятором, двумя подпорными ступенями каскада НД, компрессором ВД, состоящим из центробежной ступени, кольцевой прямоточной камерой сгорания, одноступенчатой турбиной ВД и двухступенчатой турбиной НД. Вторая схема представлена на рисунке 5б. Дополнительно на рисунке 7 нанесены данные по двигателям семейства малоразмерных ТРДД WR-19 компании Williams International и расчетные данные этих двигателей, полученные при тех же параметрах термодинамического цикла с максимально возможными величинами КПД ступеней компрессоров и турбин (точки отмечены одинаковыми маркерами). Анализ представленных данных показывает возможность снижения CR для данных двигателей на 7-10 % при увеличении политропного КПД составляющих ступеней до максимально возможного современного уровня (данные на рис. 1, 3). Необходимо учесть, что линия совместной работы в поле характеристик компрессора, с учетом обеспечения достаточного уровня запасов газодинамической устойчивости, может быть смещена в область, где КПД на 1-2 % ниже линии максимальных значений. Поэтому максимальный потенциал снижения Cr для окончательно спроектированного и изготовленного двигателя в данном случае следует уменьшить до 5-8 %.

Вторая схема представлена на рисунке 5б. Дополнительно на рисунке 7 нанесены данные по двигателям семейства малоразмерных ТРДД WR-19 компании Williams International и расчетные данные этих двигателей, полученные при тех же параметрах термодинамического цикла с максимально возможными величинами КПД ступеней компрессоров и турбин (точки отмечены одинаковыми маркерами). Анализ представленных данных показывает возможность снижения CR для данных двигателей на 7-10 % при увеличении политропного КПД составляющих ступеней до максимально возможного современного уровня (данные на рис. 1, 3). Необходимо учесть, что линия совместной работы в поле характеристик компрессора, с учетом обеспечения достаточного уровня запасов газодинамической устойчивости, может быть смещена в область, где КПД на 1-2 % ниже линии максимальных значений. Поэтому максимальный потенциал снижения Cr для окончательно спроектированного и изготовленного двигателя в данном случае следует уменьшить до 5-8 %.

Из опыта проектирования известно, что при модернизации существующего двигателя без существенных изменений газовоздушного тракта технические риски успешного завершения ОКР считаются минимальными. Однако заказчик может поставить перед разработчиком ТРДД задачу снизить удельный расход топлива на величину δCR > 7-10 % с условием сохранения параметров термоди-намического цикла y, Tг*, π*Σ и неизменными габаритно-массовыми характеристиками. В рассмотренном случае задача будет практически не выполнимой, так как существующие методы проектирования и технологические возможности производства не позволят достичь требуемого уровня политропного КПД компрессора и турбины. Потребуются длительные НИР по улучшению характеристик основных узлов двигателя. Таким образом, результаты расчета по данной методике могут быть важным дополнительным критерием оценки задаваемых в ТЗ требований по экономичности ТРДД при выполнении поисковых НИР для перспективных ЛА.

Методика может также использоваться для сравнения ТРДД различных схем и с различными параметрами термодинамического цикла. Зависимости, показанные на рисунках 6 и 7, могут быть представлены в виде области с ограничивающими линиями для фиксированного диапазона значений Tг*, π*Σ. В этом случае наложение двух таких областей, полученных для ТРДД первой и второй схемы с одинаковыми диапазонами значений Tг*, π*Σ, у, позволяет наглядно их сопоставить по минимально достижимым значениям Cr, как показано на рисунке 8.

Зависимости, показанные на рисунках 6 и 7, могут быть представлены в виде области с ограничивающими линиями для фиксированного диапазона значений Tг*, π*Σ. В этом случае наложение двух таких областей, полученных для ТРДД первой и второй схемы с одинаковыми диапазонами значений Tг*, π*Σ, у, позволяет наглядно их сопоставить по минимально достижимым значениям Cr, как показано на рисунке 8.

Может быть выполнен также количественный анализ. Например переход от первой ко второй схеме ТРДД (см. рис. 8) при одинаковых значениях Тг* = 1300 К, πΣ* = 12,25, у = 1 позволяет снизить удельный расход топлива на величину δCR = -1,2 % с одновременным увеличением суммарного удельного импульса δΐ = 1,0 %. Снижение Cr связано в основном с увеличением КПД турбины НД при переходе от одноступенчатой к двухступенчатой схеме.

Другим примером может быть сравнение ТРДД одной схемы (первая схема), но с различной степенью двухконтурности у, представленное на рисунке 9. Увеличение степени двухконтурности на 35 % при одинаковых значениях Тг* = 1300 К, πΣ* = 12,25 позволяет снизить минимально достижимый уровень удельного расхода топлива на величину δCR = -6,8 %. Однако данное снижение величины Cr сопровождается значительным снижением суммарного удельного импульса δI = -8,6 %.

Увеличение степени двухконтурности на 35 % при одинаковых значениях Тг* = 1300 К, πΣ* = 12,25 позволяет снизить минимально достижимый уровень удельного расхода топлива на величину δCR = -6,8 %. Однако данное снижение величины Cr сопровождается значительным снижением суммарного удельного импульса δI = -8,6 %.

Такое изменение оправдано в случае оптимизации двигателя на крейсерский режим работы при снижении числа М полета. Примером использования ТРДД с увеличенной степенью двухконтурности можно считать JT15D-5C с у = 2 производства Pratt&Whitney, устанавливаемый на БПЛA “Barracuda” и X-47A. В обоих случаях можно заранее оценить, насколько потенциал снижения δCr оправдывает затраты, необходимые на проведение ОКР по разработке двигателя новой конструктивной схемы.

Преимуществом разработанной методики, в сравнении с традиционным термодинамическим расчетом исходного режима, является возможность выполнять расчет минимально достижимых значений Cr двигателя с учетом взаимосвязи между изменением основных параметров термодинамического цикла π*Σ и T*г , изменением КПД узлов и величины отбираемого на охлаждение воздуха. Методика позволяет выполнить оценку имеющегося потенциала улучшения экономичности существующего ТРДД, ограниченного достигнутыми техническими характеристиками основных узлов. Для двигателя новой конструктивной схемы на начальном этапе проектирования можно выявить наличие или отсутствие преимущества по величине минимально возможного удельного расхода топлива с двигателями-аналогами в ожидаемых условиях эксплуатации.

Методика позволяет выполнить оценку имеющегося потенциала улучшения экономичности существующего ТРДД, ограниченного достигнутыми техническими характеристиками основных узлов. Для двигателя новой конструктивной схемы на начальном этапе проектирования можно выявить наличие или отсутствие преимущества по величине минимально возможного удельного расхода топлива с двигателями-аналогами в ожидаемых условиях эксплуатации.

Удельный расход топлива на л.с./час для дизельного двигателя составляет приблизительно A. 0,15$\\,кг$В. $0,2\\,кг$С. $0,25\\,кг$D. $ 0,30 \\, кг $

Последняя обновленная дата: 01 -й апрель 2023

•

Общая просмотр: 256,8K

•

Просмотр сегодня: 6,31K

HINTIFIE : Сначала посмотрим, что означает удельный расход топлива: Для каждой единицы выработки электроэнергии реальный расход топлива – это объем топлива, потребляемый двигателем. Базовый расход топлива автомобиля более или менее не зависит от выбросов оксидов азота на километр пути. Количество топлива, расходуемого на создание единицы тяги, является реальным расходом топлива двигателем.

Количество топлива, расходуемого на создание единицы тяги, является реальным расходом топлива двигателем.

Полный ответ:

Удельный расход топлива по тяге (TSFC) представляет собой топливную экономичность конструкции двигателя в отношении характеристик тяги. TSFC также можно интерпретировать на единицу тяги как расход топлива (граммы в секунду) (килоньютоны). Таким образом, он зависит от тяги, что означает, что подача топлива прерывается тягой.

TSFC — масса топлива, сожженного двигателем за один час, разделенного тягой, создаваемой двигателем. Масса за время, деленная на силу, является единицами этого коэффициента производительности (в английских единицах измерения — фунты массы в час на фунт; в метрических единицах — килограммы в час на ньютон).

Дизельный двигатель внутреннего сгорания отличается от бензинового цикла Отто тем, что для воспламенения бензина используется чрезвычайно нагретый горячий воздух, а не свеча зажигания (воспламенение от сжатия, а не искровое зажигание). Давление сжатого воздуха испаряет топливо с поверхности капель.

Давление сжатого воздуха испаряет топливо с поверхности капель.

За счет сжигания топлива, подаваемого или распыляемого в сжатый горячий воздух внутри цилиндра, дизельный двигатель получает энергию. Необходимо подогреть воздух на градус выше температуры, при которой будет сгорать впрыскиваемое топливо. Удельный расход топлива на час л.с. для дизельных двигателей составляет примерно $0,2\,кг$.

Значит, вариант Б правильный.

Примечание: Не следует путать расход топлива между бензиновым двигателем и дизельным двигателем. Удельный расход топлива на л.с. Для дизельного двигателя час составляет примерно $0,2\,кг$, а реальный расход топлива на 1 л.с. Час стоит около $0,25\,кг$ для бензинового двигателя.

Недавно обновленные страницы

Если расстояние bfs, пройденное частицей за время t, класс 11 физики JEE_Main

Пружина с жесткостью 5 rm, умноженная на rm 103 Нм 1is, класс 11 по физике, JEE_Main

Каковы эффекты движения Земли, класс 11 по физике, JEE_Main

Одноатомный газ массой 40 мю хранится в изолированном сосуде, класс 11 по физике, JEE_Main

Уменьшение потенциальная энергия шара массы 11 класс физики JEE_Main

Что из следующего верно0003

Пружина с жесткостью 5 rm, умноженная на rm 103 Нм 1is, класс 11 физики JEE_Main

Каковы эффекты движения Земли, класс 11 физики JEE_Main

Одноатомный газ массой 40 мю хранится в изолированном контейнере физики класса 11 JEE_Main

Уменьшение в потенциальной энергии шара массы 11 класс физики JEE_Main

Что из следующего верно 1 nleft S чашка T справа 10 класс математика JEE_Main

Актуальные сомнения

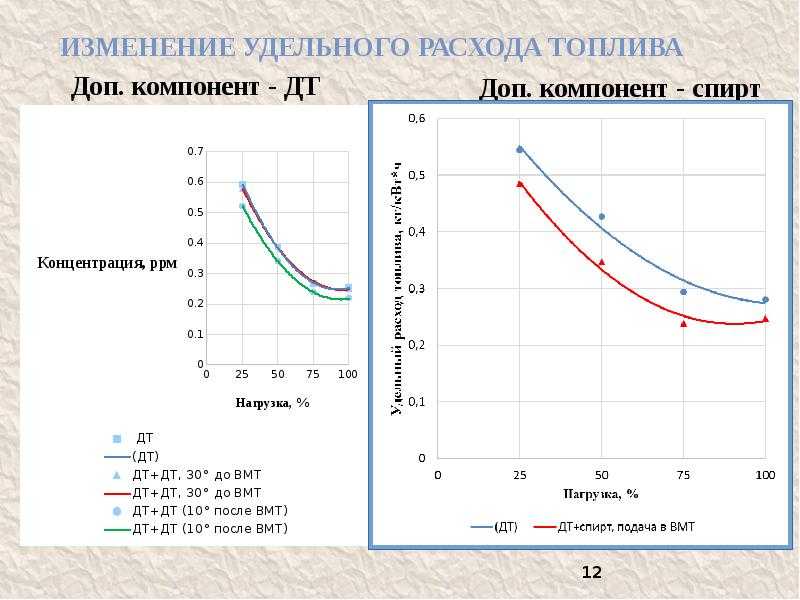

График приблизительного расхода топлива дизель-генератора

На этой диаграмме приблизительно показано потребление топлива дизельным генератором в зависимости от размера генератора и нагрузки, при которой работает генератор. Обратите внимание, что эта таблица предназначена для использования в качестве оценки того, сколько топлива расходует генератор во время работы, и не является точным представлением из-за различных факторов, которые могут увеличивать или уменьшать количество потребляемого топлива.

Обратите внимание, что эта таблица предназначена для использования в качестве оценки того, сколько топлива расходует генератор во время работы, и не является точным представлением из-за различных факторов, которые могут увеличивать или уменьшать количество потребляемого топлива.

Загрузить схему в PDF

| Мощность генератора (кВт) | 1/4 нагрузки (гал/ч) | 1/2 нагрузка (гал/ч) | Нагрузка 3/4 (гал/ч) | Полная загрузка (гал/час) |

| 20 | 0,6 | 0,9 | 1,3 | 1,6 |

| 30 | 1,3 | 1,8 | 2,4 | 2,9 |

| 40 | 1,6 | 2,3 | 3,2 | 4,0 |

| 60 | 1,8 | 2,9 | 3,8 | 4,8 |

| 75 | 2,4 | 3,4 | 4,6 | 6. 1 1 |

| 100 | 2,6 | 4.1 | 5,8 | 7,4 |

| 125 | 3.1 | 5,0 | 7.1 | 9.1 |

| 135 | 3,3 | 5,4 | 7,6 | 9,8 |

| 150 | 3,6 | 5,9 | 8,4 | 10,9 |

| 175 | 4. 1 1 | 6,8 | 9,7 | 12,7 |

| 200 | 4,7 | 7,7 | 11,0 | 14,4 |

| 230 | 5,3 | 8,8 | 12,5 | 16,6 |

| 250 | 5,7 | 9,5 | 13,6 | 18,0 |

| 300 | 6,8 | 11,3 | 16,1 | 21,5 |

| 350 | 7,9 | 13. 1 1 | 18,7 | 25,1 |

| 400 | 8,9 | 14,9 | 21,3 | 28,6 |

| 500 | 11,0 | 18,5 | 26,4 | 35,7 |

| 600 | 13,2 | 22,0 | 31,5 | 42,8 |

| 750 | 16,3 | 27,4 | 39,3 | 53,4 |

| 1000 | 21,6 | 36,4 | 52,1 | 71,1 |

| 1250 | 26,9 | 45,3 | 65,0 | 88,8 |

| 1500 | 32,2 | 54,3 | 77,8 | 106,5 |

| 1750 | 37,5 | 63,2 | 90,7 | 124,2 |

| 2000 | 42,8 | 72,2 | 103,5 | 141,9 |

| 2250 | 48,1 | 81.  |