Содержание

Расчет вакуумного захвата

Категория:

Строповка грузов

Публикация:

Расчет вакуумного захвата

Читать далее:

Манипуляторы и роботы

Расчет вакуумного захвата

Работоспособность вакуумных захватов обеспечивается в том случае, когда сила Fпр вакуумного прижатия груза к захвату больше суммы всех сил отрыва Faтр, противодействующих перемещению груза.

Площадь вакуумной камеры принимают по внутренним размерам (внутреннему диаметру кольцевого уплотнения). Однако при взаимодействии с грузом под действием силы уплотнение деформируется, уменьшая геометрическую площадь, что учитывается коэффициентом который зависит от материала уплотнения, ширины и высоты его сечения.

Для типовых вакуумных камер с уплотнениями из губчатой резины принимают равным 0,85—0,90 (меньшее значение — для уплотнения минимальной высоты).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

За атмосферное давление часто ошибочно принимают нормальное давление = 100 кПа (760 мм рт. ст.).

ст.).

Суммарная противодействующая сила R0 слагается из основного сопротивления перемещению (при вертикальном подъеме это масса груза Gr), сил инерции Fa, возникающих при подхвате, разгоне и торможении груза, сил аэродинамического сопротивления FB (учитываются при скорости а>0,4 м/с).

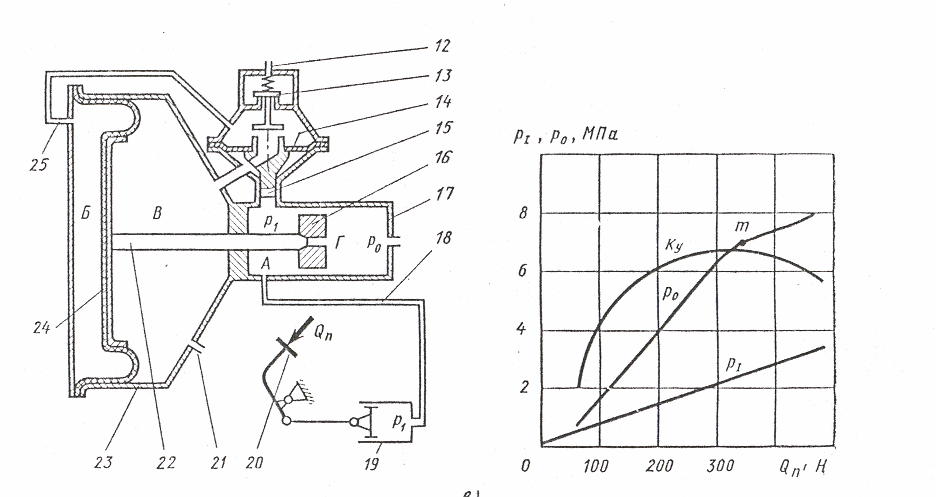

В процессе работы вакуумного захвата его грузоподъемность не остается постоянной и зависит от соотношения сил Fпр, удерживающих груз, и сил, стремящихся оторвать груз от захвата. Взаимодействие сил при подъеме и транспортировании груза приведено на рис. 1, где показаны положения захвата с грузом, наиболее часто встречающиеся на практике, горизонтальное и вертикальное.

Равнодействующая R0 всех внешних сил отрыва груза от захвата может быть разложена на нормальную F и касательную Т составляющие. Положение равнодействующей

R0 всех сил отрыва зависит от характера перемещений захвата с грузом.

Наиболее характерным являются случаи отрыва груза от основания, подъема и транспортирования.

Рис. 1. Сехмы к расчету вертикального (а) и бокового (б) вакуумных захватов

Рис. 2. График для определения минимального удельного давления на уплотнение:

Рис. 3. Работа захвата при взаимодействии с грузом:

Как правило, применением увеличенного числа вакуумных камер удается значительно уменьшить влияние смещения захвата, что особенно следует учитывать при проектировании вакуумных грузозахватных устройств для крупногабаритных грузов.

Рассмотрим процесс образования вакуума и расчет безнасосного вакуумного захвата поршневого типа с одноразовым изменением вакуумного объема. При опускании вакуумного захвата на поверхность поднимаемого груза поршень захвата под действием своего веса займет в цилиндре

Начальный объем увеличивает начальный ход поршня и время на холостое движение. При конструировании безнасосных захватов этот объем сводят к минимуму. При этом необходимо учитывать, что он зависит от конструкции вакуумных камер, уплотнений, поршня, соединительной арматуры.

Следует учитывать, что грузоподъемность и время действия безнасосного захвата — параметры взаимосвязанные. На рис. 4 даны рабочие характеристики диафрагменно-поршневого захвата. Этот захват, например, при времени удержания до 5 мин может развивать грузоподъемность до 240 даН. При увеличении грузоподъемности это время резко снижается.

Рис. 4. Рабочие характеристики безнасосного захвата

Нестеров С.Б. Методы расчета вакуумных систем

Нестеров С.Б., Васильев Ю.К., Андросов А.В.

Методы расчета вакуумных систем. — М.: Издательство МЭИ,2004. — 220 с.: ил.

Развитие методов проектировочных расчетов вакуумного оборудования тесно связано с постоянным расширением областей его применения и в связи с этим с усложнением его структурных и технико-эксплуатационных характеристик. Эффективность и функциональная надежность различного технологического оборудования, в том числе и вакуумного, непосредственным образом зависят от правильности принятых проектных решений. При этом необходимость обоснованности этих решений существенно возрастает при конструировании систем, используемых в таких ответственных приложениях, как термоядерная энергетика, системы моделирования космического пространства и др. Таким образом, создаются предпосылки к выделению области проектировочного анализа вакуумных систем в отдельную сферу, отвечающую за разработку наиболее эффективных конструкций и режимов эксплуатации вакуумного оборудования.

При этом необходимость обоснованности этих решений существенно возрастает при конструировании систем, используемых в таких ответственных приложениях, как термоядерная энергетика, системы моделирования космического пространства и др. Таким образом, создаются предпосылки к выделению области проектировочного анализа вакуумных систем в отдельную сферу, отвечающую за разработку наиболее эффективных конструкций и режимов эксплуатации вакуумного оборудования.

Задача авторов данной книги наиболее подробно рассказать о различных методах расчетов вакуумных систем, которые используются на практике при конструировании нового или модернизации существующего вакуумного оборудования, указать ключевые особенности этих методов и области их применения. Нужно сказать, что большое внимание уделено различным деталям использования рассмотренных подходов, а также вопросам их именно практической реализации приводятся исходные тексты программ для расчета, выводы расчетных формул и другая информация, необходимая для эффективного освоения методов анализа вакуумных систем. Для иллюстрации областей применения того или иного метода приведены решения ряда актуальных практических задач проектирования и модернизации вакуумного оборудования.

Для иллюстрации областей применения того или иного метода приведены решения ряда актуальных практических задач проектирования и модернизации вакуумного оборудования.

Оглавление

Предисловие 5

Основные условные обозначения 6

Введение 7

Глава 1. Основные понятия вакуумной техники 10

Глава 2. Mетоды расчета 15

2.1. Обзор методов расчета 15

2.2. Метод угловых коэффициентов 25

2.2.1. Основные понятия. 25

2.2.2. Расчет угловых коэффициентов 27

2.2.3. Примеры решения задач методом угловых коэффициентов 36

2.3. Метод Монте-Карло пробной частицы для свободномолекулярного

режима 45

2.3.1. Описание общего алгоритма 45

2.3.2. Построение полярных диаграмм скоростей частиц. 59

2.3.3. Нахождение пространственного распределения частиц 61

2.3.4. Типы угловых распределений 63

2. 3.5. Учет времени полета частицы 65

3.5. Учет времени полета частицы 65

2.3.6. Учет скорости частицы 66

2.3.7. Определение распределения концентрации и давления 68

2.3.8. Пример расчета параметров коаксиального трубопровода. 71

2.4. Метод Монте-Карло пробной частицы для режимов,

допускающих межмолекулярные взаимодействия 76

2.5. Метод эквивалентных поверхностей. 78

2.6. Метод балансовых уравнений 79

2.6.1. Аналитические соотношения. 86

2.6.2. Расчет коэффициента захвата крионасоса Marathon-8

с помощью предложенного алгоритма 93

Глава 3. Использование методов расчета для анализа сложных

вакуумных систем 96

3.1. Реальные вакуумные системы и их классификация. 96

3.2. Проводимость сложного трубопровода в свободномолекулярном

режиме 98

3.2.1. Основные понятия. 98

3.2.2. Методы расчета общей проводимости сложного трубопровода 100

3. 2.3. Алгоритм расчета проводимости по теореме аддитивности

2.3. Алгоритм расчета проводимости по теореме аддитивности

обратной проводимости 103

3.2.4. Сравнение значений суммарной проводимости при ее расчетах

разными методами 103

3.2.5. Пример расчета сложного трубопровода. 106

3.3. Расчет характеристик откачных систем 111

3.3.1. Расчет проводимости и коэффициента захвата криоловушки

с учетом формирующегося криослоя 111

3.3.2. Расчет и проектирование крионасоса. 115

3.3.3. Комплексное исследование системы откачки продуктов

термоядерного синтеза ITER. 135

3.4. Анализ испытательных камер для определения характеристик

откачных систем 140

Глава 4. Использование методов расчета для анализа локальных

характеристик элементов сложных вакуумных систем 147

4.1. Расчет профилей криослоев 147

4.1.1. Зависимости для определения профилей криослоев. 148

148

4.1.2. Учет нелинейности 171

4.1.3. Пример расчета профиля криослоя 172

4.2. Влияние микрогеометрии сорбентов на сорбционные характеристики

крионасосов. 173

4.2.1. Изучение характера поверхностей разных сорбентов. 174

4.2.2. Моделирование фрагмента поверхности. 177

4.3. Влияние углового распределения частиц на проводимость. 180

4.3.1. Описание метода расчетов 180

4.3.2. Влияние закона распределения 182

4.3.3. Влияние значения коэффициента прилипания. 185

4.4. Анализ криовакуумных условий в зоне вакуумной изоляции катушек

тороидального поля ITER 190

4.4.1. Физические предпосылки и методология расчета 191

4.4.2. Общие условия расчетов 192

4.4.3. Расчет проводимости патрубков VVTS и лабиринтных

соединений 196

4.4.4. Расчет распределения давления. 198

Глава 5. Использование различных методов расчета

Использование различных методов расчета

для решения смежных задач вакуумной техники.

Исследование термомолекулярного эффекта 206

5.1. Расчет для случая двух сфер, соединенных диафрагмой 207

5.2. Расчет для случая двух сфер, соединенных трубопроводом 208

5.3. Влияние геометрии и температуры 208

Глава 6. Использование различных методов расчета для структурно-

параметрической оптимизации сложных вакуумных систем. 212

6.1. Конструкции и описание крионасосов 212

6.2. Анализ влияния геометрических характеристик экрана

на его эффективность 214

Контрольные вопросы и задания 218

Список литературы 219

Для загрузки книги подождите несколько секунд:

{jllikelock} http://www.techeiscatel.ru/media/books/nesterov-vacuum.pdf {/jllikelock}

Как рассчитать силу вакуумного всасывания, чтобы подобрать подходящие присоски?

27 июля 2022 г.

Как рассчитать силу вакуумного всасывания, чтобы подобрать подходящие присоски?

Использование промышленных вакуумных присосок в автоматизированных производственных линиях стало распространенным благодаря их удобству. Чтобы найти наиболее подходящие присоски для достижения наилучших результатов, необходимо знать, как рассчитать силу вакуумного всасывания.

Как рассчитать силу вакуумного всасывания?

Основная формула F=PxA используется для расчета силы присоски с помощью:

- F – удерживающая сила (или сила вакуума присоски)

- P – давление

- A – площадь контакта (размер поверхности присоски)

Это получено из определения давления, которое равно F / A.

Объясните уравнение силы вакуума F=PxA

Как работает сила вакуума ?

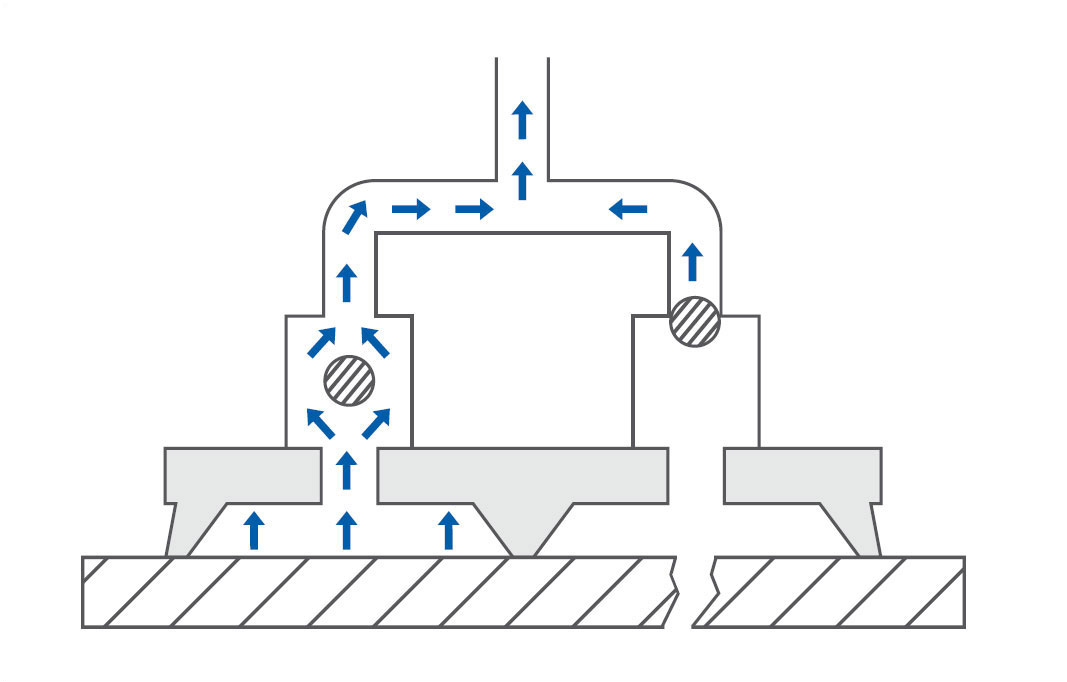

Гравитация и трение — две основные силы, которые обеспечивают работу вакуумного всасывания. В то время как гравитация притягивает молекулы воздуха к земле, создавая атмосферное давление, присоска и вакуумный насос создают разницу давлений, соединяя обе поверхности.

Присоска контактирует с поверхностью заготовки, создавая герметичное пространство. Вакуумный выброс или вакуумный насос забирает воздух из чашки.

При снятии давления воздуха внутри присоски создается вакуумное давление на поверхности заготовки. Разница давления воздуха используется для расчета удерживающей силы вакуумной присоски.

Расчет удерживающей силы

Теоретически на расчет удерживающей силы влияют следующие факторы:

- Тип материала заготовки (сталь, стекло или дерево…) маслянистый…)

- Размеры заготовки

- Масса заготовки м (путем умножения длины, ширины, высоты и плотности)

- Ускорение системы (м/с²)

- Ускорение свободного падения (90,81 м/с²)

Расчет массы, удерживающей и разрушающей силы — это первый шаг к разработке подходящих промышленных вакуумных присосок.

При расчете силы также необходимо учитывать коэффициент трения μ, коэффициент безопасности S, положение захвата и направления движения (вертикальное или горизонтальное).

Коэффициент безопасности S

В расчетную формулу расчета силы вакуума добавляется коэффициент безопасности S или значение безопасности S для предотвращения возможных аварий при эксплуатации вакуумного оборудования.

Значение безопасности S регулируется в соответствии с характеристиками поверхности заготовок и положением вакуумного захвата, детализируйте следующим образом:

- Минимальное значение 1,5, применимо для гладких и плотно утрамбованных заготовок.

- Между 1,5 и 2,0 для горизонтального положения присоски, когда приложенная нагрузка действует на присоску вертикально.

- Не менее 2,0 для неоднородных заготовок, пористых материалов или шероховатых поверхностей.

Значение безопасности S для смазанных маслом заготовок, вертикального положения всасывающего захвата или поворотных движений также должно быть 2,0 или выше.

Коэффициент трения μ

Другим важным фактором, который необходимо учитывать при расчете вакуумной силы, является трение, определяющее тангенциальные силы.

Формула расчета давления вакуума использует коэффициент трения μ для описания сопротивления между поверхностью заготовки и присоской.

В отличие от коэффициента безопасности S, точные характеристики коэффициента трения μ можно определить только с помощью подходящих экспериментов.

Это значение изменяется в зависимости от материала, из которого изготовлена заготовка, и свойств ее поверхности.

Ниже приведены теоретические ориентировочные значения:

- Для маслянистых поверхностей: μ равно 0,1

- Для влажных поверхностей: μ варьируется от 0,2 до 0,3

- Для большинства материалов (например, металла, дерева, камня, стекла): μ равно 0,5

- Для шероховатых поверхностей: μ равно 0,6

Вариант нагрузки

Продолжая урок о том, как рассчитать силу вакуумного всасывания для выбора подходящих вакуумных присосок, лучше всего разбить его на три конкретных случаи, когда положение захвата и направления движения различны.

Горизонтальная присоска, вертикальное направление силы

Это самый простой случай, когда присоска располагается горизонтально на поверхности заготовки. Кроме подъема заготовки вверх и вниз, других движений нет. Тогда формула для расчета силы выглядит следующим образом:

Сила F = m x (g + a) x S

Где:

- m — масса заготовки

- g — сила тяжести (9,81 м/с²)

- a — ускорение системы (м/с²)

- с — безопасное значение

Например: m = 0,314 кг; а = 5 м/с²; S = 1,5

Сила F = 0,314 x (9,81 + 5) x 1,5 = 6,97551 ≈ 7 Н

Горизонтальная присоска, горизонтальное направление силы

Следующий случай, когда присоска расположена горизонтально на поверхности заготовки.

Кроме подъема заготовки вверх и вниз, есть поперечное перемещение. Тогда формула для расчета удерживающей силы выглядит следующим образом:

Сила F = m × (g + a ⁄ μ) × S

Где:

- м – масса заготовки

- г – сила тяжести ( 9,81 м/с²)

- a — ускорение системы (м/с²)

- μ — коэффициент трения

- s — безопасное значение

Например: m = 0,314 кг; а = 5 м/с²; м = 0,1; S = 1,5

Сила F = 0,314 x (9,81 + 5/0,1) x 1,5 = 28,17051 ≈ 28 Н

Вертикальная присоска, вертикальное направление силы

Последний случай, когда присоска расположена вертикально на боковой поверхности заготовки, и заготовка поднимается и опускается. Тогда формула для расчета удерживающей силы выглядит следующим образом:

Тогда формула для расчета удерживающей силы выглядит следующим образом:

Сила F = (м ⁄ μ) × (г + а) × S

Где:

- м — масса заготовки

- μ — коэффициент трения

- g — сила тяжести (9,81 м/с²)

- a — ускорение системы (м/с²)

- с — безопасное значение

Например: m = 0,314 кг; а = 5 м/с²; м = 0,1; S = 2

Сила F = (0,314/0,1) x (9,81 + 5) x 2 = 93,0068 ≈ 93 Н

Выбор подходящих присосок может быть сложным из-за различных категорий и требований к качеству. Если ваш бизнес столкнулся с такой проблемой, то после правильного расчета вакуумной силы всасывания следующим шагом, который вы можете сделать, является обращение в компанию EUROTECH для поддержки вашего бизнеса в выборе наиболее подходящих присосок для установки.

Являясь поставщиком запасных частей и компонентов для вакуумных присосок мирового класса, компания EUROTECH Vacuum Technologies обладает знаниями и способностью беспристрастно рекомендовать своим бизнес-клиентам лучшую присоску для применения.

Кроме того, если клиенты из разных отраслей не знают, как рассчитать силу вакуумного всасывания, компания также может предоставить профессиональные услуги по массовой настройке вакуумных решений для удовлетворения потребностей или любого портфолио.

Теоретическая удерживающая сила присоски

Для расчета теоретической удерживающей силы мы показываем и описываем три наиболее важных и наиболее часто встречающихся случая нагрузки (последовательности перемещения).

Важно:

Для следующих упрощенных представлений вариантов нагрузки расчет должен быть основан на наихудшем варианте нагрузки с самой высокой теоретической удерживающей силой. Это единственный способ гарантировать, что присоска надежно захватит заготовку в течение всего процесса перемещения.

Коэффициент безопасности S:

Коэффициент безопасности S необходимо отрегулировать в соответствии с состоянием поверхности заготовки. Коэффициент безопасности имеет минимальное значение 1,5 для гладких и плотных заготовок. Для ответственных, неоднородных, пористых, шероховатых или промасленных деталей необходимо использовать коэффициент безопасности 2,0 или выше.

Для ответственных, неоднородных, пористых, шероховатых или промасленных деталей необходимо использовать коэффициент безопасности 2,0 или выше.

Коэффициент трения μ:

Коэффициент трения μ описывает соотношение между силой трения и нормальной силой. Мы не можем дать общепринятые спецификации для коэффициента трения между присоской и заготовкой. Поэтому коэффициент трения μ должен быть правильно определен путем испытаний.

В качестве эталонных значений можно использовать следующие значения.

= 0,2 … 0,3 для влажных поверхностей

= 0,5 для дерева, металла, стекла, камня и т. д.

= 0,6 для шероховатых поверхностей

900 02 Расчет для промасленных поверхностей:

Для стандартных присосок без указанной боковой силы рекомендуемое исходное значение составляет μ = 0,1–0,3. Чтобы получить более точное значение, испытания должны быть проведены на исходной заготовке.

Для присосок, которые имеют явно указанную боковую силу на сухой или смазанной маслом поверхности, коэффициент трения μ можно рассчитать по следующей формуле: сухая или промасленная поверхность/сила всасывания

Рассчитанное значение μ можно затем использовать в формуле соответствующего случая нагрузки (от I до III).

Вариант нагрузки I — присоска горизонтальная, направление силы вертикальное

Заготовка (в данном случае стальной лист размером 2,5 x 1,25 м) поднимается с поддона. Заготовку поднимают с ускорением 5 м/с 2 (без поперечного перемещения).

Вариант нагрузки II – присоска горизонтальная, направление силы горизонтальное

Заготовка (в данном случае стальной лист размером 2,5 x 1,25 м) поднимается вертикально и транспортируется горизонтально. Ускорение равно 5 м/с².

Вариант нагрузки III – Присоска вертикальная, направление силы вертикальное

Описание варианта нагрузки: Заготовка (в данном случае стальной лист размером 2,5 x 1,25 м) поднимается с поддона и перемещается вращательным движением при ускорении 5 м/с 2 .

Сравнение

В нашем сценарии заготовка снимается с поддона, перемещается в сторону и помещается на обрабатывающий центр. Вращательное движение из варианта нагрузки III не требуется в этом приложении, поэтому необходимо учитывать только результат варианта нагрузки II.