Содержание

Расчет металлоконструкций

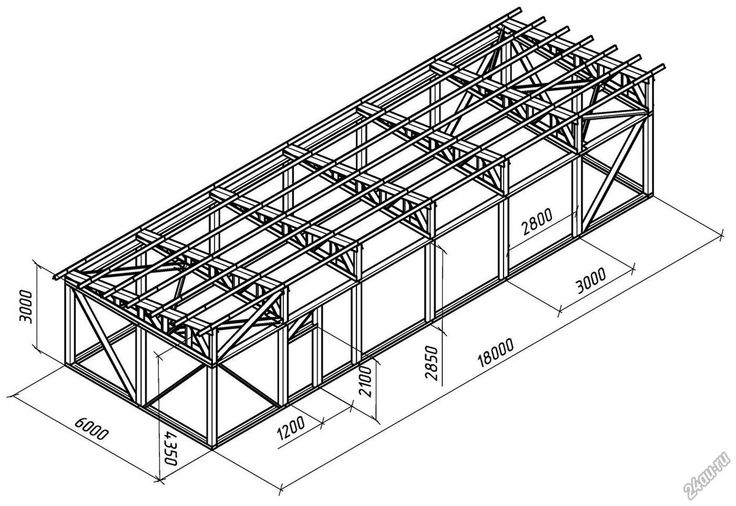

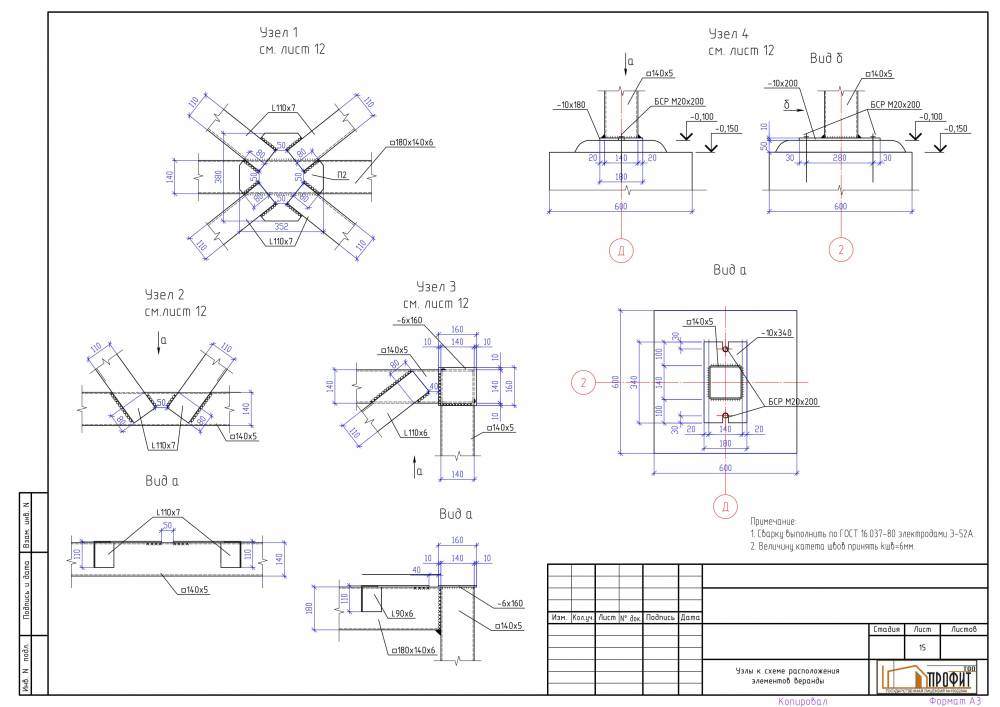

Запрос на расчет стоимости: Расчет стоимости металлоконструкций — это этап разработки всей необходимой проектной документации для их производства. Элементами данной операции являются чертежи, спецификация, схемы сборки, пояснительные записки и т.д. На этом этапе специалисты определяют необходимую конфигурацию и характеристики металлоконструкций, учитывают все факторы, которые могут повлиять на стоимость конечного продукта, а также подбирают все необходимые материалы и технологии соединения узлов (сварка или болтовые соединения). Разработка проектаНа этой стадии специалисты АО ЧЗМК определяют, какими будут несущие конструкции будущего здания, учитывая при этом все архитектурные и технологические требования, конструктивные решения элементов, которые будут выполнены из железобетона. Кроме того, на этом этапе выполняются расчеты на статику и динамику конструкций. Разработка рабочей документации, необходимой для производства металлоконструкцийВсе нужные чертежи создаются на основе данных, полученных в ходе разработки проекта. Комплект рабочих чертежей включает в себя:

Одной из главных задач, которые ставятся при расчете наряду с обеспечением необходимой прочности и жесткости конструкции, является защита металла от коррозии. Затраты на замену проржавевших элементов и их ремонт часто могут превышать стоимость всех материалов, из которых они были изготовлены. Поэтому необходимо обеспечить комплексную защиту металла от коррозии с помощью оптимального подбора антикоррозийных препаратов и эмалей. Перед тем, как приступить к проектированию и строительству быстровозводимых объектов, специалисты ЧЗМК проводят оценку элементов на прочность. При этом учитывается так называемая прибавка на коррозию — коэффициент запаса, который максимально точно учитывает воздействие ржавчины на металл. После окончания строительства текущее состояние металлических конструкций должно оцениваться квалифицированными специалистами. Это позволит вовремя выявить развитие коррозии на отдельных частях и узлах здания, а также определить их скорость и принять меры, которые предотвратят быстрое разрушение металла и помогут произвести корректировку прочности. Подобные проверки обычно проводятся плановом режиме и позволяют делать прогнозы относительно изменения площади сечения несущих элементов каркаса, а также определять, какие части наиболее уязвимы перед ржавчиной. Оформить заказ металлоконструкций в Челябинске, Златоусте, Копейске, Троицке вы можете на сайте компании. Узнать условия сотрудничества, рассчитать стоимость заказа вы можете, позвонив по телефону: +7 (351) 253-28-21. |

Расчет стальных узлов в программе SCAD Office

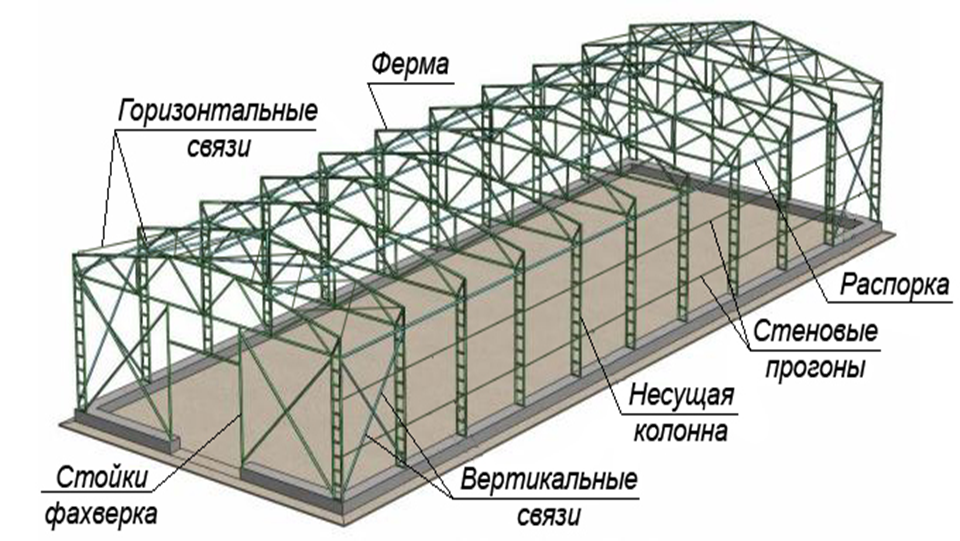

Проектирование металлокаркаса любого строительного сооружения не ограничивается указанием профилей несущих элементов. Очень важным процессом является конструирование стальных узлов примыканий элементов. И здесь, конечно же, не обойтись без расчета стальных узлов. Расчетный комплекс SCAD Office предлагает современное решение задачи – подпрограмма КОМЕТА-2. В подпрограмме SCAD Office сосредоточенна методика анализа несущей способности некоторых типов узлов (все узлы подпрограмма посчитать не сможет, однако, поможет разложить сложный стальной узел на несколько типовых).

Итак, рассмотрим ряд примеров расчета стальных узлов с помощью SCAD Office.

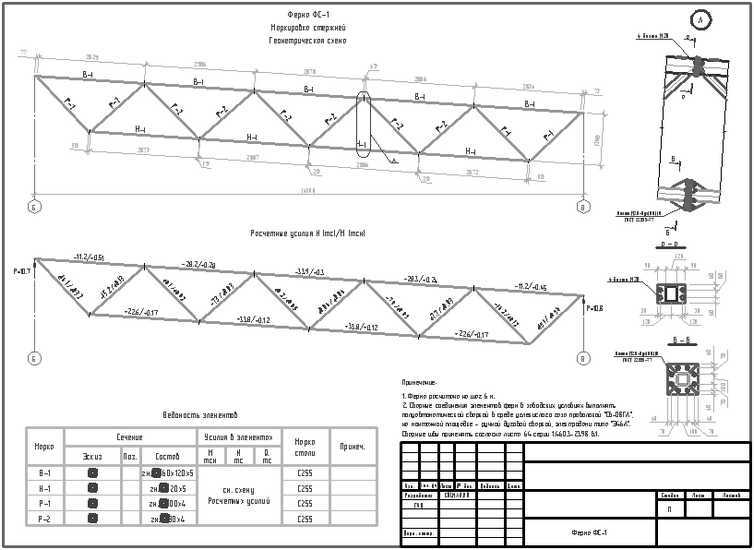

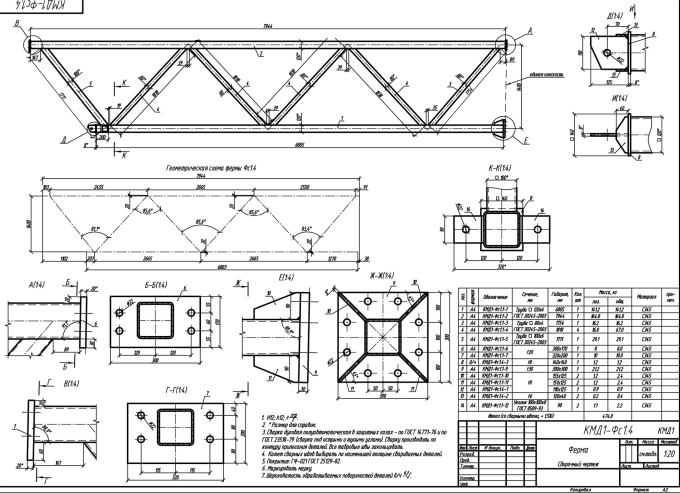

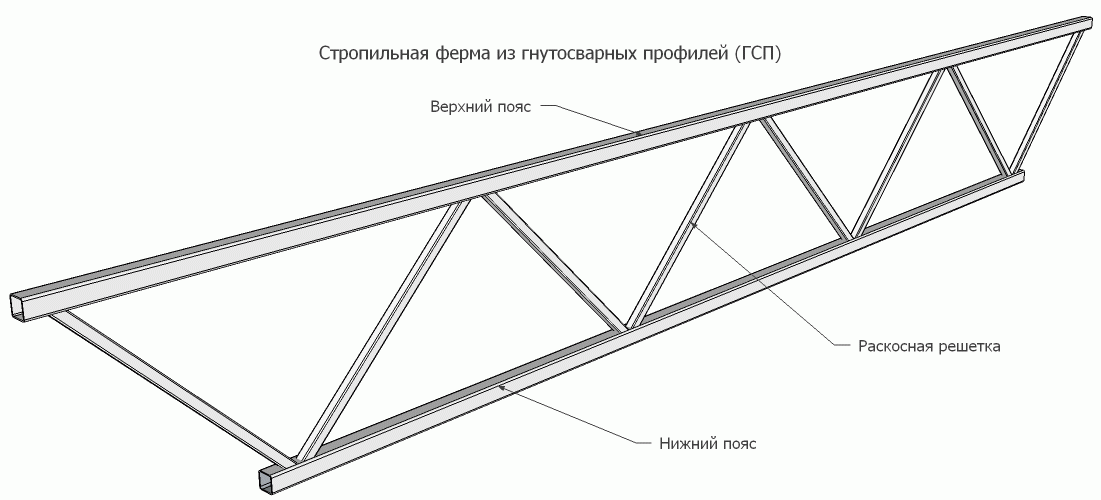

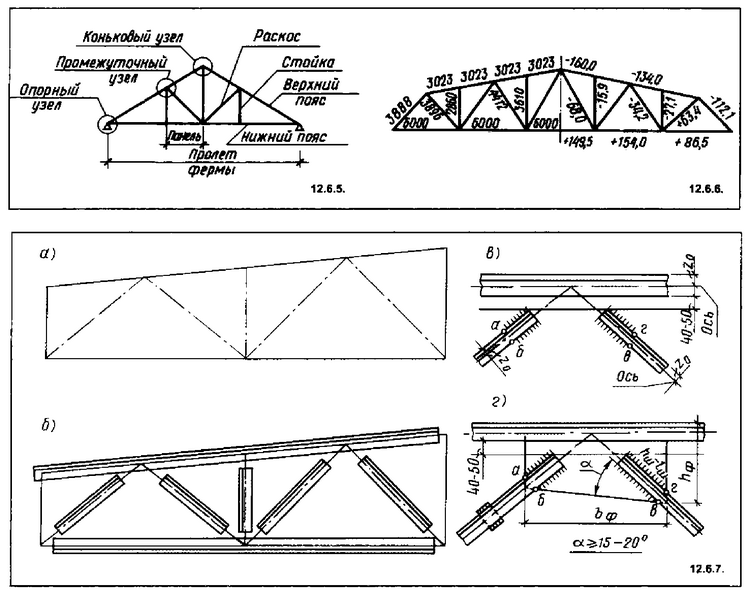

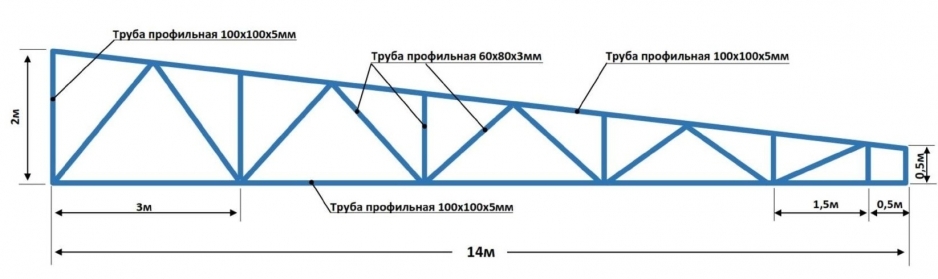

Расчет стального узла фермы из гнутосварного профиля.

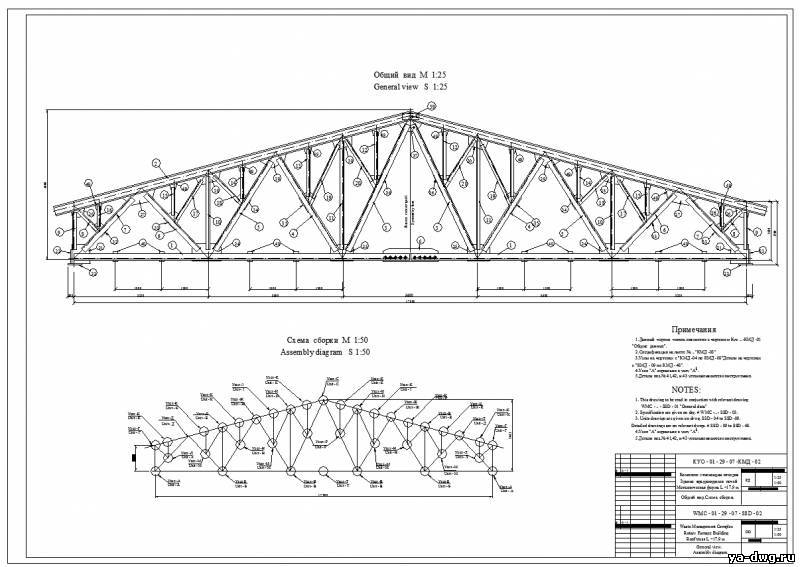

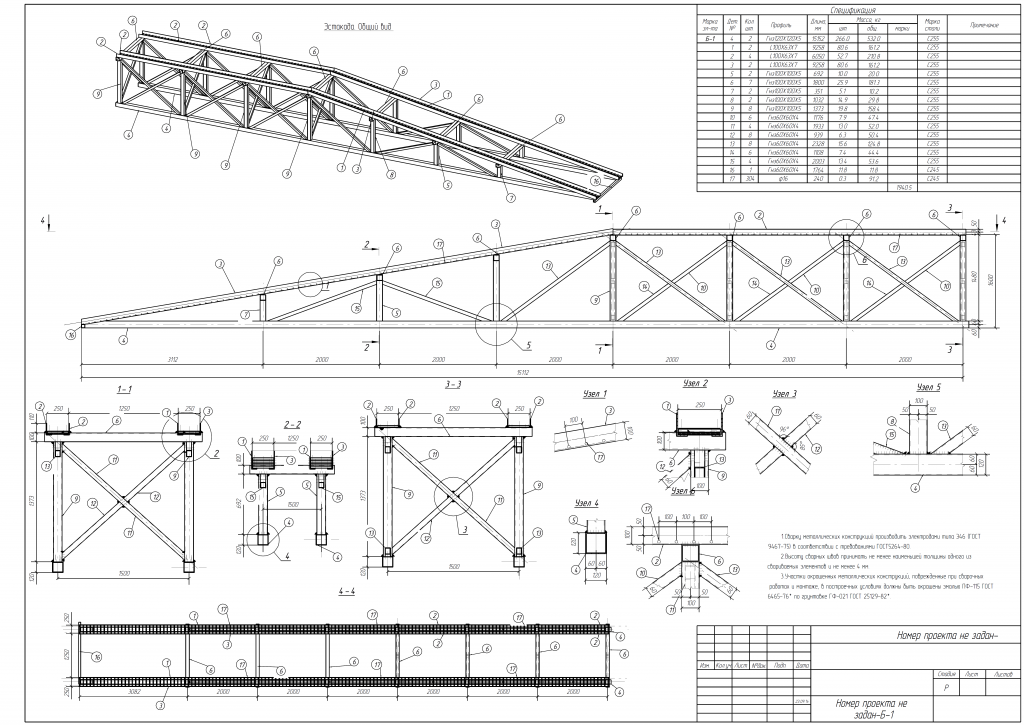

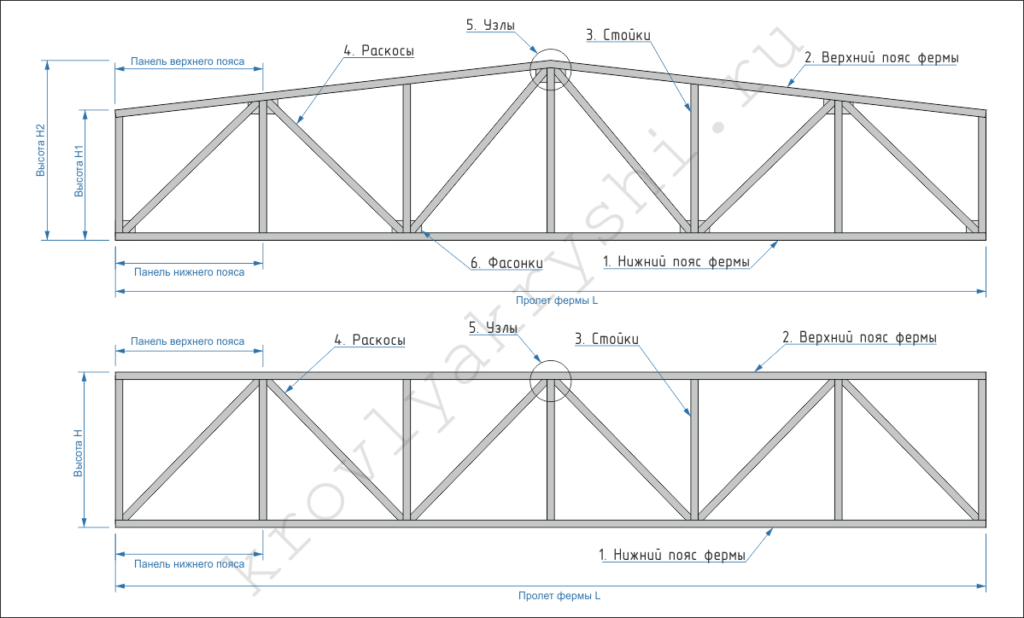

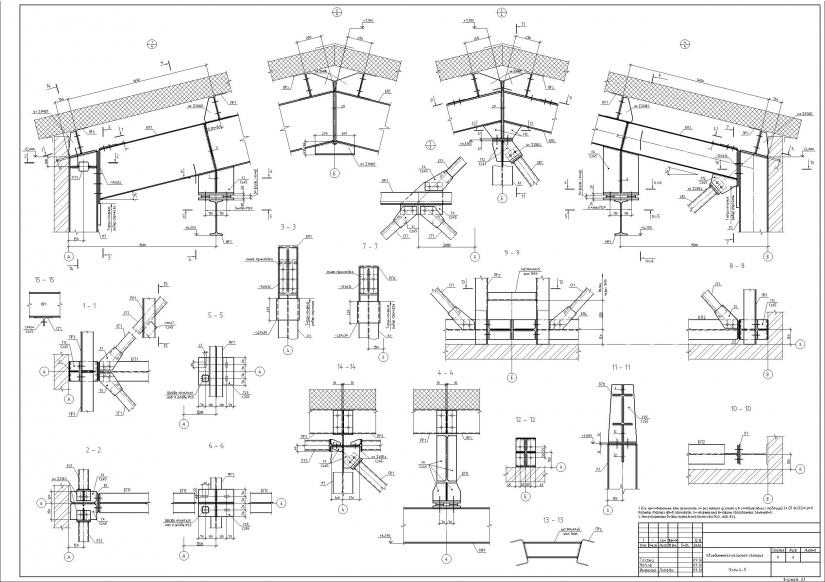

Фермы из квадратных и прямоугольных труб широко распространены в нашей стране, и проверка устойчивости стенок – неотъемлемая часть расчета, которая, кстати, может повлиять на уже ранее выбранный профиль. На рисунке ниже изображена двух пролётная рама с железобетонными колоннами и стальными стропильными и подстропильными фермами.

Наиболее уязвимым считается узел подстропильной фермы в точке опирания стропильной фермы на подстропильную. Его мы и проверим.

Расчет такого узла описан в СП 16.13330.2011 «Стальные конструкции» приложении Л. Есть соответствующий рисунок в нормативном документе.

Как видно по рисунку для вычисления несущей способности узла нужны усилия N и F. Их можно получить из ранее собранной расчетной модели в SCAD Office, которую наверняка будет собирать инженер для подбора элементов металлопроката.

Методика, приведенная в СП «стальные конструкции» полностью реализована в SCAD Office, в подпрограмме КОМЕТА-2. В качестве исходных данных вводятся усилия, выбранные сечения и геометрия решетки фермы. Усилия получим по нашей расчетной схеме для средней рамы

В качестве исходных данных вводятся усилия, выбранные сечения и геометрия решетки фермы. Усилия получим по нашей расчетной схеме для средней рамы

Также хочется отметить, что на этом этапе несущая способность пояса обеспечена:

Указав в исходных данных программы SCAD Office (подпрограмме КОМЕТА-2) все необходимые данные, получаем результат в виде коэффициента использования и схематического чертежа. Усилия указываются от действия расточного сочетания нагрузок (прямого обмена данными между SCAD и КОМЕТА-2 нет, поэтому все данные переносятся вручную).

Несущая способность пояса в узле не обеспечена (значение коэффициента использования больше 1), хотя по результатам расчета на первом этапе пояс обладал допустимым запасом несущей способности. Невыполнение подобного расчета провоцирует обрушение здания.

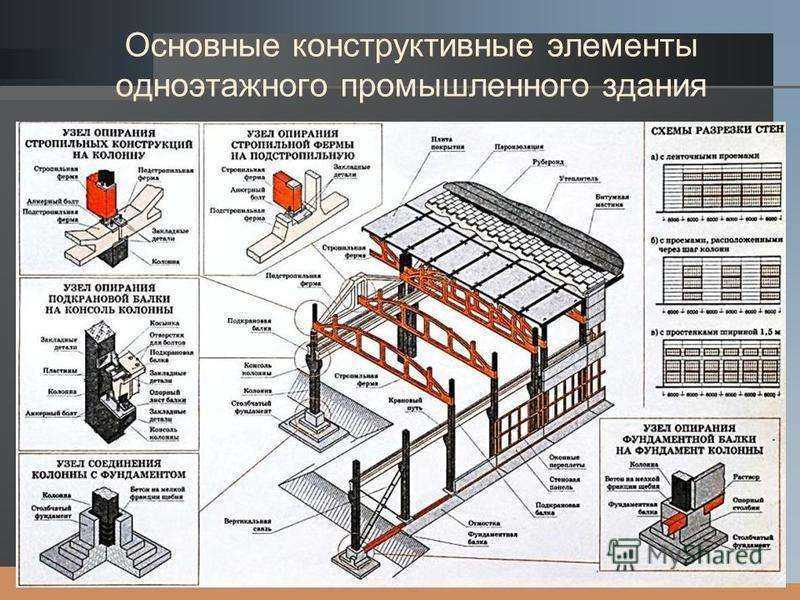

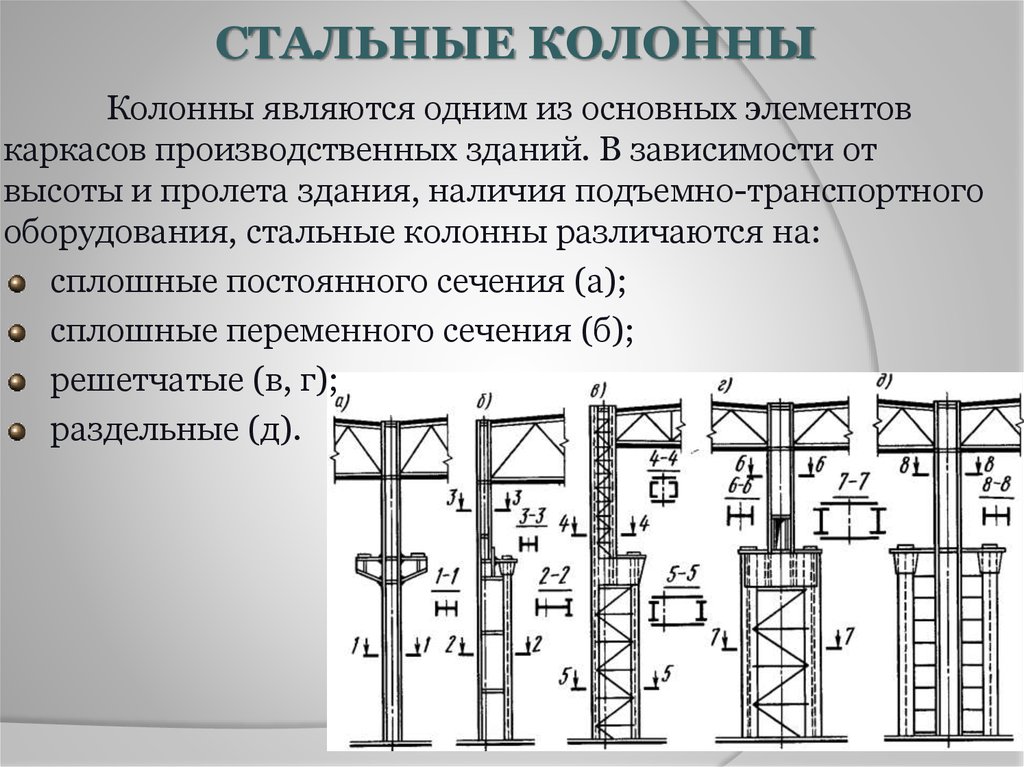

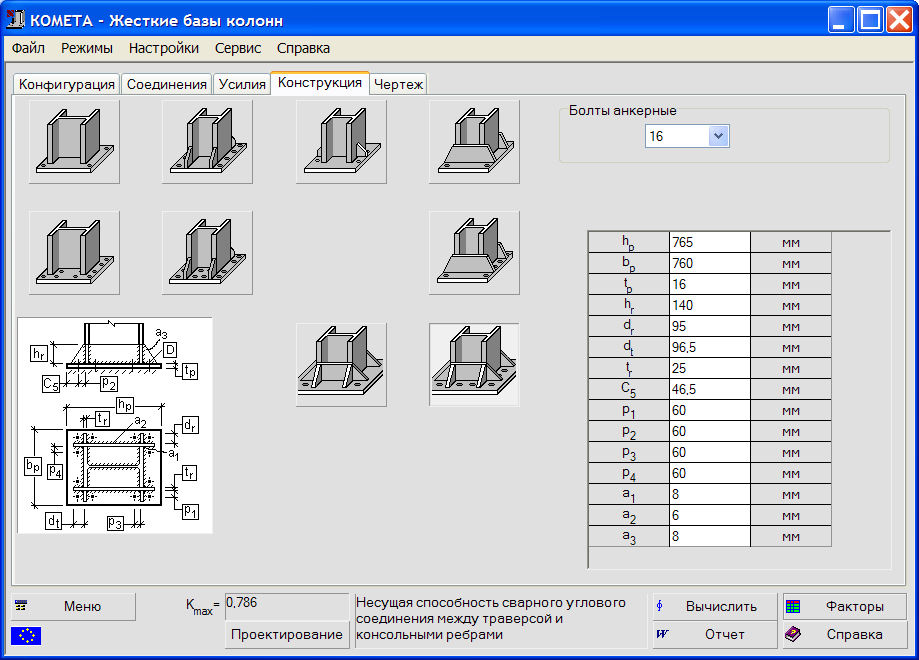

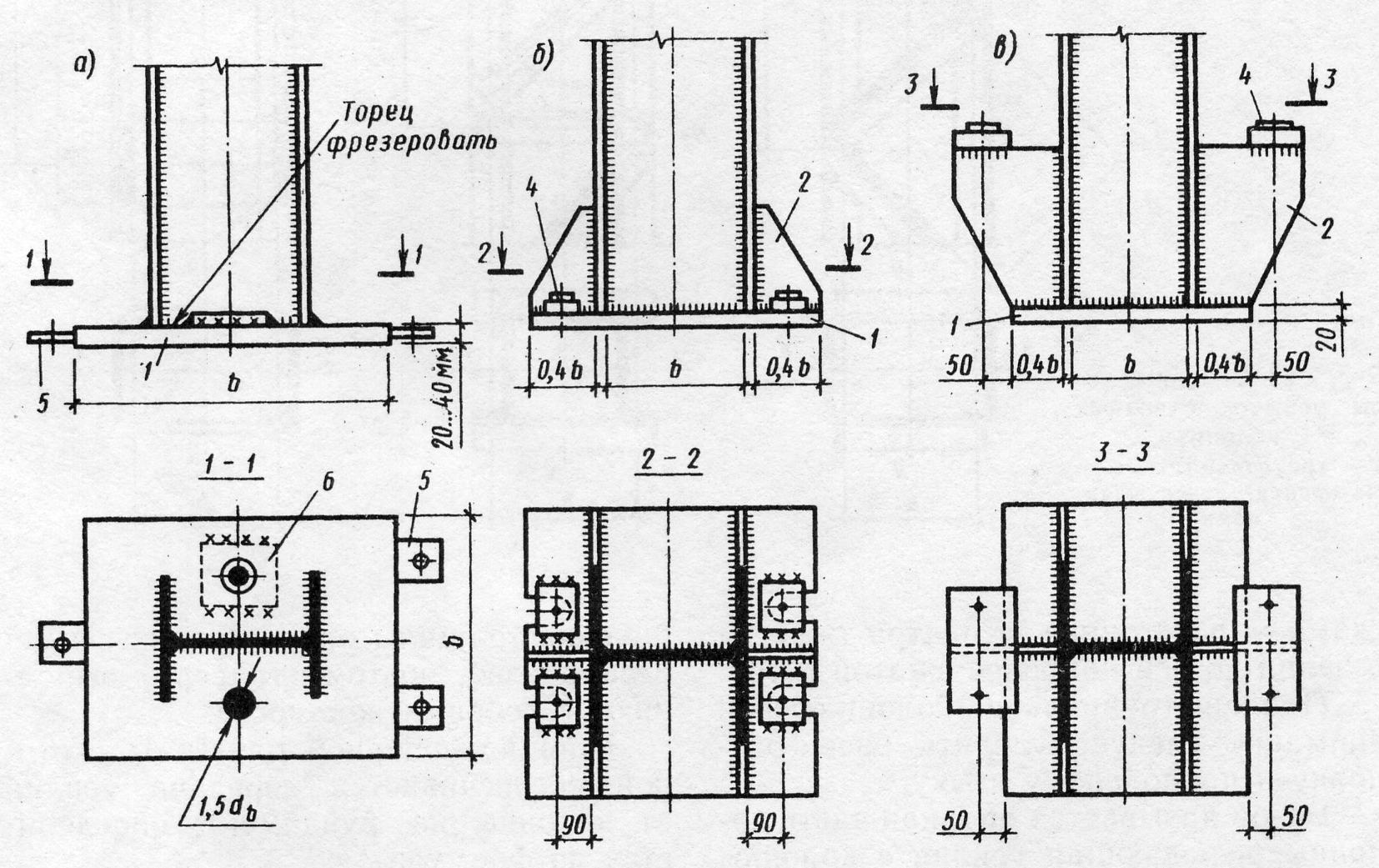

Расчет опорного узла базы колонны.

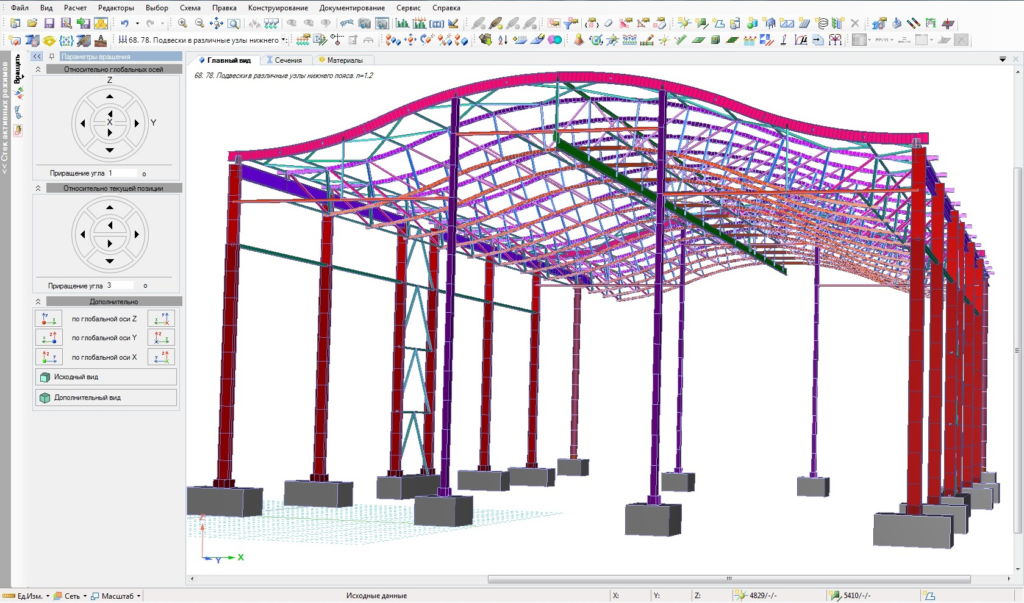

Классическим решением опирания колонны стальной рамы на фундамент является жесткая база колонны. При конструировании базы необходимо правильно подобрать болты, все пластины, задать отступы базовой пластины и т.д. Очень простой алгоритм расчета этой задачи предлагается в программе SCAD Office (подпрограмме КОМЕТА-2): по заданным усилиям программа не только проверяет введенное Вами решение базы колонны, но и самостоятельно способна законструировать параметры узла. В качестве примера воспользуемся стальным каркасом однопролетного промышленного здания.

При конструировании базы необходимо правильно подобрать болты, все пластины, задать отступы базовой пластины и т.д. Очень простой алгоритм расчета этой задачи предлагается в программе SCAD Office (подпрограмме КОМЕТА-2): по заданным усилиям программа не только проверяет введенное Вами решение базы колонны, но и самостоятельно способна законструировать параметры узла. В качестве примера воспользуемся стальным каркасом однопролетного промышленного здания.

Усилия на узел опирания можно собрать по расчетной схеме с помощью нагрузки от фрагмента схемы. Здесь потребуются нагрузки вертикальные, поперечные и изгибающего момента в участке обреза фундамента. Опорные реакции в узле будут исходными данными в программе КОМЕТА-2. Результат расчета получаем также в виде коэффициента использования и схематичного чертежа.

В запасе инструментария SCAD Office, подпрограммы КОМЕТА-2, есть расчетные модули стыковых узлов балок, сопряжения узлов ригеля и колонн, а также типовые узлы, где уже сформированное конструктивное решение проверяется на указанную нагрузку.

Расчет закладной детали.

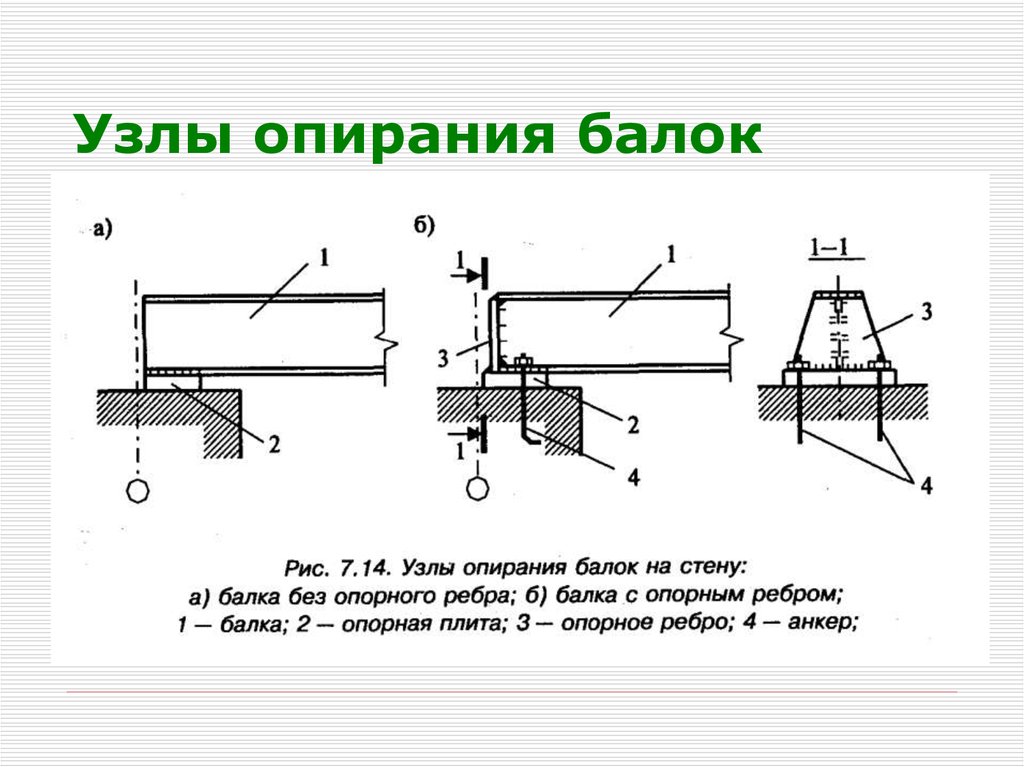

К узлам стальных конструкций можно отнести и узел крепления стальной балки к бетонной стене. Здесь помимо элементов крепления важно произвести расчет закладной детали. Закладные детали рассчитываются по нормам железобетонных конструкций, в комплексе SCAD Office за расчет закладных отвечает подпрограмма АРБАТ. Подпрограмма АРБАТ позволяет рассчитать закладные 3-х типов. Данные которые потребуется для расчета – поперечное усилие и параметры расположения анкеров.

Итак, с помощью подпрограмм SCAD Office у любого инженера есть возможность законструировать и произвести расчет стальных узлов конструкций. Программы SCAD Office просты в освоении, очень удобны, и что также важно – выполняют расчеты по всем действующим нормам Российской Федерации.

Расчет баланса усталостной прочности узлов из литой стали в трубчатых стальных конструкциях

На этой странице

РезюмеВведениеПримерыВыводыБлагодарностиСсылкиАвторское правоСтатьи по теме

Узлы из литой стали становятся все более популярными в приложениях для соединения стальных конструкций благодаря своим передовым механическим характеристикам и гибким формам. Этот тип соединений заметно улучшает способность конструкции противостоять усталости и, как ожидается, будет широко использоваться в конструкциях с усталостными нагрузками. Узловое соединение литой стали состоит из двух частей: собственно отливки и сварных швов между узлом и стальным элементом. Сопротивление усталости этих двух частей сильно различается; результаты эксперимента очень четко показали, что усталостное поведение определялось сварными швами во всех протестированных конфигурациях. В этой статье основное внимание уделяется расчету баланса усталости этих двух деталей в узловом соединении литой стали с использованием механики разрушения и МКЭ. Дефекты отливок имитируются трещинами консервативно. Окончательный размер трещины определяется как минимум 90% от толщины стенки и значение, определяемое вязкостью разрушения. Допустимый начальный размер трещины может быть получен с помощью интеграла уравнения Пэрис, когда считается, что срок службы распространения трещины равен сроку службы усталости сварного шва; следовательно, две детали в узловом соединении из литой стали будут иметь сбалансированную усталостную долговечность.

Этот тип соединений заметно улучшает способность конструкции противостоять усталости и, как ожидается, будет широко использоваться в конструкциях с усталостными нагрузками. Узловое соединение литой стали состоит из двух частей: собственно отливки и сварных швов между узлом и стальным элементом. Сопротивление усталости этих двух частей сильно различается; результаты эксперимента очень четко показали, что усталостное поведение определялось сварными швами во всех протестированных конфигурациях. В этой статье основное внимание уделяется расчету баланса усталости этих двух деталей в узловом соединении литой стали с использованием механики разрушения и МКЭ. Дефекты отливок имитируются трещинами консервативно. Окончательный размер трещины определяется как минимум 90% от толщины стенки и значение, определяемое вязкостью разрушения. Допустимый начальный размер трещины может быть получен с помощью интеграла уравнения Пэрис, когда считается, что срок службы распространения трещины равен сроку службы усталости сварного шва; следовательно, две детали в узловом соединении из литой стали будут иметь сбалансированную усталостную долговечность.

1. Введение

Благодаря улучшенным механическим характеристикам, красивому внешнему виду и плавным переходам, гибким формам, которые могут пересекать несколько стальных труб с разных направлений, литые стальные узлы особенно применимы для соединений стальных конструкций, находящихся в состоянии трехмерные напряжения в строительстве [1, 2]. Литые стальные узлы были впервые применены в морских сооружениях в 19 веке.80-х [3]. С тех пор многие страны начинают использовать узлы из литой стали при проектировании и строительстве морских сооружений. Были проведены многочисленные исследования литых стальных узлов в океанотехнике, и в настоящее время существуют некоторые эталонные стандарты [4]. В настоящее время литые стальные узлы также нашли широкое применение в гражданском строительстве благодаря своим уникальным преимуществам. По сравнению с традиционными сварными соединениями литые стальные узлы имеют ряд очевидных преимуществ (см. рис. 1 и 2). Используются кольцевые стыковые сварные швы, перпендикулярные оси трубы, так что вторичное напряжение при сварке может быть значительно снижено. Сварные швы удалены от зоны сердцевины узла, чтобы уменьшить напряжение сварки. За счет снятия фаски в местах пересечения труб концентрация напряжений снижается. Процесс производства литья имеет большую применимость и может удовлетворить различные требования к внешнему виду и механике. Литой стальной узел обладает хорошей устойчивостью к усталости и коррозионной стойкости.

Сварные швы удалены от зоны сердцевины узла, чтобы уменьшить напряжение сварки. За счет снятия фаски в местах пересечения труб концентрация напряжений снижается. Процесс производства литья имеет большую применимость и может удовлетворить различные требования к внешнему виду и механике. Литой стальной узел обладает хорошей устойчивостью к усталости и коррозионной стойкости.

Лаборатория ICOM в Швейцарии провела испытания на усталость крупногабаритных ферм из стальных труб, содержащих узлы из литой стали. Исследовали усталостные свойства литых стальных узлов и ферм в целом, влияние литейных дефектов и сравнивали усталостные свойства литого стального узла с таковым традиционного сварного узла [5-9]. Исследователи в Германии изучали и испытывали усталостную прочность кольцевых стыковых швов в литом стальном узле [10]. Джин и др. изучали усталостную прочность отливок и кольцевых стыковых швов в узлах литых сталей в Китае [11–14].

Усталостная способность узлов из литой стали определяется двумя основными частями: самой отливкой и кольцевыми стыковыми сварными швами между отливкой и стальными элементами. Сопротивление усталости этих двух частей сильно различается; результаты эксперимента очень четко показали, что усталостное поведение определялось сварными швами во всех испытанных конфигурациях [7, 9]. Таким образом, этот тип соединения содержит две сильно несбалансированные части с точки зрения общей усталости. Баланс усталостной конструкции может реализовать оптимизацию производительности и экономичности.

Сопротивление усталости этих двух частей сильно различается; результаты эксперимента очень четко показали, что усталостное поведение определялось сварными швами во всех испытанных конфигурациях [7, 9]. Таким образом, этот тип соединения содержит две сильно несбалансированные части с точки зрения общей усталости. Баланс усталостной конструкции может реализовать оптимизацию производительности и экономичности.

Дефекты литья неизбежны в процессе литья. Если дефекты допускаются, это должно заметно влиять на усталостные свойства отливки, так как трещины инициируются от дефектов. Если дефекты не допускаются, будет много трудностей изготовления, больше ограничений на форму узла и более высокая вероятность производства неприемлемого качества. Кроме того, теряется дополнительная усталостная прочность литейного материала, превышающая сварные швы. Ключевым моментом сбалансированного проектирования является расчет допустимого начального размера дефекта и согласование усталостной прочности отливки, содержащей дефекты, с усталостной прочностью сварного шва. Таким образом, он может достичь наилучшей экономической эффективности за счет оптимального использования материалов. Метод устойчивости к повреждениям используется в этой статье для количественного расчета допустимого размера начальных дефектов в отливках для балансировки усталостной конструкции.

Таким образом, он может достичь наилучшей экономической эффективности за счет оптимального использования материалов. Метод устойчивости к повреждениям используется в этой статье для количественного расчета допустимого размера начальных дефектов в отливках для балансировки усталостной конструкции.

2. Метод расчета стойкости к повреждениям

Метод расчета стойкости к повреждениям основан на теории механики разрушения, неразрушающих испытаниях и испытаниях на вязкость разрушения, которые впервые были применены Нуссбаумером и Халдиманном при расчете баланса усталости узла из литой стали. Штурм [7, 9].

2.1. Коэффициент интенсивности напряжения

В механике разрушения выражение для коэффициента интенсивности напряжения (SIF) имеет вид

в котором поправочный коэффициент определяется формой трещины, расположением трещины и режимом нагружения. может быть константой, как это предлагается в [7, 9], или в зависимости от размера трещины вдоль различных возможных направлений распространения трещины, как это установлено в этой статье по результатам моделирования методом конечных элементов.

2.2. Скорость роста усталостной трещины

Скорость роста усталостной трещины можно выразить уравнением Пэрис-Эрдогана:

в котором находится диапазон SIF, ; , материальные константы.

2.3. Оценка остаточного ресурса

2.3.1. Исходный размер трещины

Начальный размер трещины оказывает большое влияние на усталостную долговечность и должен быть тщательно определен [15]. Дефекты литья неизбежны в процессе литья, такие как газовые отверстия, люфты или усадки. Эти дефекты можно моделировать как двумерные трещины, и это консервативное предположение [7, 9].]. Нормированные трещины в отливках бывают двух видов: поверхностные трещины и внутренние трещины. Ключевым моментом расчета баланса является расчет допустимого начального размера дефекта, чтобы согласовать усталостную прочность отливки, содержащей дефекты, с усталостной прочностью сварного шва.

Реальный начальный размер трещины может быть либо оценен с помощью численного моделирования процесса литья, либо обнаружен с помощью неразрушающего контроля. Если он меньше оцененного допустимого начального размера дефекта, то усталостная долговечность по-прежнему определяется сварным швом.

Если он меньше оцененного допустимого начального размера дефекта, то усталостная долговечность по-прежнему определяется сварным швом.

2.3.2. Критический размер трещины

Критический размер трещины — это максимальный размер, допустимый при определенных условиях напряжения в случае хрупкого разрушения. Это часто выражается и определяется вязкостью разрушения:

Окончательный размер трещины для отливок определяется как минимум 90% толщины стенки сквозной трещины и значением, рассчитанным по вязкости разрушения (см. (3)).

2.3.3. Срок службы при распространении усталостной трещины

Срок службы при распространении усталостной трещины выводится с помощью интеграла уравнения Пэрис-Эрдогана при учете напряжения с постоянной амплитудой:

Если является функцией , то () можно разделить на несколько интервалов, и можно рассчитать со средним значением в каждом интервале. Затем, суммируя значения каждого интервала, можно оценить долговечность распространения усталостной трещины.

3. Баланс усталостной прочности узлов из литой стали

Из-за имеющихся дефектов усталостные механические характеристики отливок снижаются. Размер и расположение дефекта можно определить методом неразрушающего контроля после изготовления отливки. Итак, ключевым моментом является исследование и оценка степени влияния и величины остаточной прочности.

В этом разделе рассматривается процесс проектирования стальных литых узлов с начальными дефектами, предлагается метод оптимизации и сбалансированного проектирования. Основные процедуры следующие.

Дизайн формы узла. Форма узла может быть рассчитана предварительно в соответствии с требованиями механики из требований несущей способности всей конструкции. и затем могут быть изменены в соответствии с технической осуществимостью процесса заливки и литья.

Оптимизация проектирования кольцевых стыковых сварных швов. Усталостная способность соединения определяется сварными швами, поэтому кольцевые стыковые швы должны быть спроектированы оптимально. Напряжения в горячих точках должны быть проанализированы на различных деталях сварного шва, и оптимальная деталь конструкции сварного шва может быть определена по кривой долговечности при горячем напряжении; следовательно, срок службы сварного шва может быть рассчитан как срок службы всего соединения, который будет использоваться для оценки допустимого начального размера трещины.

Напряжения в горячих точках должны быть проанализированы на различных деталях сварного шва, и оптимальная деталь конструкции сварного шва может быть определена по кривой долговечности при горячем напряжении; следовательно, срок службы сварного шва может быть рассчитан как срок службы всего соединения, который будет использоваться для оценки допустимого начального размера трещины.

Определение уровня качества литья. Более высокое качество литья стоит дороже; будет много трудностей с изготовлением, больше ограничений на форму узла и более высокая вероятность производства неприемлемого качества. Кроме того, дополнительная усталостная прочность литейного материала, превышающая сварные швы, тратится впустую, поэтому разумные требования к качеству отливки могут сбалансировать прочность двух деталей в одном соединении. В зависимости от усталостной долговечности соединения, амплитуды напряжения в отливке и материала S-N кривых при различном уровне качества отливки, можно определить разумные уровни качества отливки.

Определение реального начального размера трещины. На этапе проектирования реальный первоначальный размер трещины можно оценить путем численного моделирования процесса заливки и литья с помощью профессионального программного обеспечения.

Обоснование . Дефекты отливки можно смоделировать как трещины, а эквивалентный начальный размер трещины представляет собой начальный размер дефекта. Определение допустимого значения может быть выведено из механики разрушения, когда определен критический размер трещины и срок службы равен сроку службы соединения. Затем реальный начальный размер трещины сравнивается с ; если он больше допустимого размера, конструкцию следует доработать.

Упомянутые ранее процедуры обеспечивают основу для сбалансированного проектирования и производственных процессов литого стального узла, блок-схема показана на рисунке 3.

4. Определение допустимого начального размера постоянная [7, 9]; в данном исследовании найдена переменная не только в зависимости от , но и в зависимости от направления распространения:

в котором SIF вдоль направления распространения.

Трещина моделируется программным обеспечением FEM, ANSYS и подгоняется для получения выражения.

Трещина моделируется программным обеспечением FEM, ANSYS и подгоняется для получения выражения.

Диапазон SIF моделируется FEM

в котором .

Определение допустимого начального размера дефекта показано на рисунке 4.

5. Примеры

Расчет литого стального узла в стальной конструкции туристической башни на платформе моста через залив Ханчжоу показан для демонстрации процедур расчета баланса.

В отливках были обнаружены пять типичных дефектов, в которых , и моделируются как внутренние трещины, а , моделируются как поверхностные трещины (рис. 5). Из-за продольной симметрии анализируется половинная модель; трещины моделируются как половина круговой трещины и четверть круговой трещины. Расположение дефектов показано на рис. 5. Расчетный реальный начальный размер трещины указан в табл. 1.

5.1. Моделирование трещин

Поверхностное тело трещины дефекта моделируется четвертью тонкого кругового цилиндра за счет симметрии (рис. 6), состоящей из двух частей: верхней и нижней для построения поверхности трещины и вершины трещины. Сетки тела трещины уточняются (рис. 7). Внутреннее тело трещины дефекта моделируется половиной одного тонкого круглого цилиндра (рис. 8), также состоящего из двух частей: верхней и нижней для построения поверхности трещины и вершины трещины. Сетки тела трещины уточняются (рис. 9).).

Сетки тела трещины уточняются (рис. 7). Внутреннее тело трещины дефекта моделируется половиной одного тонкого круглого цилиндра (рис. 8), также состоящего из двух частей: верхней и нижней для построения поверхности трещины и вершины трещины. Сетки тела трещины уточняются (рис. 9).).

5.2. Циклические нагрузки

Циклические нагрузки с постоянной амплитудой, вызывающие усталость узла, показаны на рис. 10, в таблице 2 и состоят из осевой силы, поперечной силы и изгибающего момента [16].

5.3. Расчет допустимого размера трещины

Дефекты и выбраны для демонстрации процедур расчета допустимого начального размера трещины поверхности и внутреннего дефекта.

5.3.1. Расчет допустимого начального размера поверхностной трещины дефекта

Контур главных напряжений тела трещины показан на рисунке 11.

Дефект расположен на краю внутренней пластины жесткости узла, где толщина стенки узла составляет мм. ANSYS анализирует пять случаев разной глубины трещины, то есть мм, 20 мм, 25 мм, 30 мм и 35 мм, в каждом случае тело трещины разбивается по шестнадцати направлениям продолжения как символ , то есть . См. рис. 12.

См. рис. 12.

В ANSYS должен быть определен путь распространения трещины, путь трещины определяется, например, узлами 1, 2, 3, 4, 5 (рис. 13). SIF трещины рассчитывается как среднее значение SIF в узлах на пути трещины.

Выражение [17]

Где (плоская деформация) – модуль упругости, коэффициент страсти, смещение узла на пути трещины и длина элемента вершины трещины.

SIF для пяти случаев вдоль пути в шестнадцати направлениях показаны на рис. 14, и для каждого случая построена кривая, показывающая тенденцию. Очевидно, что значения SIF непостоянны; диапазоны изменения их соотношения составляют 63 % 67 % по направлению от до и 26 % 410 % по глубине трещины от мм до мм.

Путь максимального значения SIF считается где ° (см. рис. 14). Вдоль пути вычисляются значения на пяти глубинах трещины по (5) и подбирается полином четвертой степени (рис. 15).

Выражение полинома четвертой степени

Путем подстановки данных о толщине стенки мм можно получить выражение в зависимости от подгонки,

Литейный материал, используемый в конструкции стальной башни в заливе Ханчжоу, представляет собой GS-20Mn5V, и для справки отсутствуют данные об усталости и разрушении. Поскольку элементный состав и механические свойства GS-Mn5V аналогичны ZG20SiMn (китайская марка стали) [18], параметры материала ZG20SiMn в [19] используются приблизительно: , . Критический интеграл ZG20SiMn равен , поэтому можно вывести вязкость разрушения в случае плоской деформации.

Поскольку элементный состав и механические свойства GS-Mn5V аналогичны ZG20SiMn (китайская марка стали) [18], параметры материала ZG20SiMn в [19] используются приблизительно: , . Критический интеграл ZG20SiMn равен , поэтому можно вывести вязкость разрушения в случае плоской деформации.

Допустимый начальный размер трещины дефекта рассчитывается по блок-схеме (рис. 4) по результатам МКЭ; результат составляет мм, а расчетный реальный размер трещины составляет мм, поэтому прочность литья удовлетворяется.

5.3.2. Расчет допустимого начального размера внутренней трещины дефекта

Контур главного напряжения тела трещины показан на рис. 16.

Дефект расположен внутри узла, где горизонтальная толщина узла вдоль направления распространения трещины составляет мм. ANSYS анализирует пять случаев различной глубины трещины, то есть мм, 30 мм, 35 мм, 40 мм и 45 мм. В каждом случае тело трещины разбивается по тринадцати направлениям пророгации в виде символа , то есть . См. рис. 17. Значения SIF

См. рис. 17. Значения SIF

для пяти случаев вдоль путей в тринадцати направлениях показаны на рисунке 18, и для каждого случая построена кривая, показывающая тенденцию. Диапазоны коэффициентов изменения величины КИН составляют 21 % 44 % по направлению от до и 23 % 47 % по глубине трещины от мм до мм.

Где считается путь максимального значения SIF (см. рис. 18). Подходящие полиномы четвертой степени показаны на рисунке 19.

Путем замены данных о толщине выражение в функции от

допустимый начальный размер трещины дефекта рассчитывается в соответствии с блок-схемой (рис. 4) с результатами анализа МКЭ, результат составляет мм, а расчетный реальный размер трещины составляет мм, поэтому прочность отливки удовлетворяется.

5.3.3. Результаты пяти дефектов

Результаты пяти дефектов перечислены в таблице 3, диапазоны отношения допустимого начального размера дефекта к толщине стенки составляют от 28% до 67%, максимальное отношение происходит в месте наименьшей толщины стенки, и min-ratio происходит в самом толстом месте толщины внутреннего узла. Минимально допустимый исходный дефект находится при дефекте , а максимально допустимый дефект — при дефекте .

Минимально допустимый исходный дефект находится при дефекте , а максимально допустимый дефект — при дефекте .

Показано, что существующая конструкция с пятью дефектами удовлетворяет требованиям по прочности, а результаты и выводы можно использовать для дальнейшего усовершенствования конструкции.

6. Выводы

В этом документе основное внимание уделяется расчету баланса усталости двух деталей в узловом соединении литой стали с использованием механики разрушения и МКЭ; ключевым моментом в процедурах является то, как рассчитать допустимый начальный эквивалентный размер трещины; можно сделать следующие основные выводы. (1) Допустимое наличие разумных начальных дефектов делает усталостную прочность отливок скоординированной с усталостной прочностью сварного шва, чтобы реализовать сбалансированную конструкцию, избегая потери прочности материала. (2) Дефекты отливки можно эквивалентно рассматривать как трещины и смоделированные модулем разрушения программного обеспечения FEM. (3) Инженерный пример показывает, что отношение допустимого начального размера дефекта к толщине узла находится в диапазоне от 28% до 67%, в котором высокое соотношение не может быть разрешено без этой концепции сбалансированного дизайна. ( 4) Значения SIF трещины, показанные в результатах моделирования механики разрушения, очевидно, не являются постоянными; зависит от глубины трещины и направления распространения трещины, коэффициент их изменения может достигать 410 %; точность SIF серьезно повлияет на результаты разрушения, поэтому вопрос о том, можно ли упростить SIF как постоянный поправочный коэффициент или нет, следует тщательно определять с заданной требуемой степенью точности. (5) Узел имеет различные усталостные способности под некоторыми воздействиями, например, местоположения, направления и условия загрузки. Для чувствительных к усталости важно правильно оценить направление распространения дефекта и диапазон КИН.

(3) Инженерный пример показывает, что отношение допустимого начального размера дефекта к толщине узла находится в диапазоне от 28% до 67%, в котором высокое соотношение не может быть разрешено без этой концепции сбалансированного дизайна. ( 4) Значения SIF трещины, показанные в результатах моделирования механики разрушения, очевидно, не являются постоянными; зависит от глубины трещины и направления распространения трещины, коэффициент их изменения может достигать 410 %; точность SIF серьезно повлияет на результаты разрушения, поэтому вопрос о том, можно ли упростить SIF как постоянный поправочный коэффициент или нет, следует тщательно определять с заданной требуемой степенью точности. (5) Узел имеет различные усталостные способности под некоторыми воздействиями, например, местоположения, направления и условия загрузки. Для чувствительных к усталости важно правильно оценить направление распространения дефекта и диапазон КИН.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

Благодарности

Работа, о которой сообщается, поддерживается Национальным фондом естественных наук Китая (51108075), Фондом естественных наук провинции Цзянсу (BK2011613), Научно-техническим проектом Министерства жилищного строительства и городского и сельского развития (2010-K2). -7) и проект, финансируемый приоритетной академической программой развития высших учебных заведений провинции Цзянсу.

Ссылки

J. C. de Oliveira, S. Willibald, J. A. Packer, C. Christopoulos и T. Verhey, «Стальные литые узлы в трубчатых конструкциях — опыт Канады», в Proceedings of the 11th International Symposium and IIW International Conference on Tubular Structures , стр. 523–529, Квебек, Канада, сентябрь 2006 г.

Посмотреть по адресу:

Google Scholar

H. Schober, «Стальные отливки в архитектуре и машиностроении», Современная стальная конструкция , том.

43, нет. 4, pp. 65–72, 2003.

43, нет. 4, pp. 65–72, 2003.Просмотр по адресу:

Google Scholar

А. Ма и Дж. В. Шарп, «Расчет усталости литых стальных узлов в морских сооружениях на основе данных исследований», в Proceedings of Институт инженеров-строителей, водного морского транспорта и энергетики, , стр. 112–126, июнь 1997 г.0003

А. Нуссбаумер, «Допуски на дефекты стальных отливок в мостовых конструкциях», Научный отчет, проект ИКОМ IC 438, 2001–2005 гг.

См. по адресу:

Google Scholar

Шумахер А., Штурм С., Уолбридж С., Нуссбаумер А. и Хирт М. А. Расчет усталостной прочности мостов со сварными круглыми полыми профилями, Отчет ICOM 489E , ICOM Laboratoire de la Construction Métallique, Лозанна, Швейцария, 2003 г.

Вид с:

Google Scholar

А.

Нуссбаумер, С. К. Халдиманн-Штурм и А. Шумахер, «Усталость мостовых соединений с использованием сварных труб или литых стальных узлов», в Труды 11-го Международного симпозиума и Международной конференции IIW по Tubular Structures , стр. 56–63, Квебек, Канада, сентябрь 2006 г. суставы», в Proceedings of the Eurosteel Conference on Steel and Composite Structures , стр. 45–52, июнь 2005 г.

Нуссбаумер, С. К. Халдиманн-Штурм и А. Шумахер, «Усталость мостовых соединений с использованием сварных труб или литых стальных узлов», в Труды 11-го Международного симпозиума и Международной конференции IIW по Tubular Structures , стр. 56–63, Квебек, Канада, сентябрь 2006 г. суставы», в Proceedings of the Eurosteel Conference on Steel and Composite Structures , стр. 45–52, июнь 2005 г.Посмотреть по адресу:

Google Scholar узлов в трубчатых мостовых конструкциях», International Journal of Fatigue , vol. 30, нет. 3, стр. 528–537, 2008 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Веселчич М., Херион С., Путли Р. Выбор стыковых сварных соединений для соединений между трубами и узлами из литой стали при усталостном нагружении, с. 9.0057 Материалы 11-го Международного симпозиума и Международной конференции IIW по трубчатым конструкциям , стр.

528–535, Квебек, Канада, сентябрь 2006 г. , и А. Ли, «Проверка расчета усталостной прочности для литых стальных соединений морской туристической башни при волновых нагрузках», Журнал Юго-Западного университета Цзяотун , том. 45, нет. 5, стр. 692–697, 2010.

528–535, Квебек, Канада, сентябрь 2006 г. , и А. Ли, «Проверка расчета усталостной прочности для литых стальных соединений морской туристической башни при волновых нагрузках», Журнал Юго-Западного университета Цзяотун , том. 45, нет. 5, стр. 692–697, 2010.Посмотреть по адресу:

Сайт издателя | Академия Google

Х. Джин, Дж. Ли, К. Чжан и Х. Ван, «Применение метода напряжения горячей точки к оценке усталостной долговечности кольцевых стыковых сварных швов литого стального узла», Журнал Университета Тунцзи , том . 37, нет. 1, стр. 20–25, 2009 г.

Просмотр по адресу:

Google Scholar

Х. Джин, К. Чжан и Х. Ван, «Проверка усталостной прочности элементов узла из литой стали», Стальная конструкция , том. 23, нет. 112, стр. 17–21, 2008.

Посмотреть по адресу:

Google Scholar

J.

Ge и H. Jin, «Оценка усталостной долговечности и детальное проектирование кольцевых стыковых сварных швов литого стального узла», Steel Construction , vol. 23, нет. 112, стр. 26–31, 2008 г. (китайский).

Ge и H. Jin, «Оценка усталостной долговечности и детальное проектирование кольцевых стыковых сварных швов литого стального узла», Steel Construction , vol. 23, нет. 112, стр. 26–31, 2008 г. (китайский).Просмотр по адресу:

Google Scholar

В. Яо, Анализ структурной усталостной долговечности , National Defense Industry Press, Пекин, Китай, 2003 г. (китайский).

Дж. Ли, Усталостные свойства и оптимизация конструкции узлов из литой стали [М.С. диссертация] , Инженер-механик Юго-восточного университета, Нанкин, Китай, 2010 г. (китайский).

Д. Се, К. Цянь и К. Ли, Метод численного расчета механики разрушения и его применение в технике , Научная пресса, Пекин, Китай, 2009 г. (китайский).

Ян З., Шен Л., «Исследование и практика технологии сварки литого узла из стали ГС-20Мн5В», Journal of Modern Welding , vol.

57, нет. 9, стр. 45–46, 2004 г. (китайский).

57, нет. 9, стр. 45–46, 2004 г. (китайский).Посмотреть по адресу:

Google Scholar

Руководство по свойствам материалов для машиностроения Редакционная коллегия, Руководство по свойствам материалов для машиностроения , Machinery Industry Press, Пекин, Китай, 1994, (китайский).

Copyright

Copyright © 2013 Libin Wang et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Программное обеспечение для расчета конструкций

ICAB Программное обеспечение для расчета конструкций

ICAB

| Расчет конструкций ICAB |

Главная->Программа для расчета конструкций ICAB |

ICAB Force | Программное обеспечение ICAB основано на начальной версии ICAB Force.

|

- Icab Force

- Сердце программного обеспечения ICAB для расчета конструкций

Эта версия доступна в версии Initiation , подходит

для расчета конструкций до 150 объектов (объект соответствует узлу

или элемент).

Профессиональная версия версии может рассчитывать конструкции неограниченного размера (до

к ресурсам компьютера).

С версией Evolution пользователь может выбрать промежуточную версию (обычно 2000 объектов).

С версией Education пользователь знакомится с расчетами сопротивления материалов и методом конечных элементов.

Icab CM, CM+

- Анализ стальных конструкций и каркасов, автоматическая оптимизация

- Icab Library/CM

- Библиотека материалов

(сталь, алюминий, дерево, бетон), стандартизированные AFNOR и обычные профили.

Результатом разработки становятся пояснительная записка, схема монтажа, общие чертежи металлоконструкций и их узлов, техническая спецификация всех необходимых материалов, в том числе и металла.

Результатом разработки становятся пояснительная записка, схема монтажа, общие чертежи металлоконструкций и их узлов, техническая спецификация всех необходимых материалов, в том числе и металла. При этом учитываются не только особенности стали, которая используется для производства металлоконструкций, но и условия, в которых будет эксплуатироваться объект: перепады температур, влажность, давление, воздействие агрессивных химических веществ и т. д.

При этом учитываются не только особенности стали, которая используется для производства металлоконструкций, но и условия, в которых будет эксплуатироваться объект: перепады температур, влажность, давление, воздействие агрессивных химических веществ и т. д.

43, нет. 4, pp. 65–72, 2003.

43, нет. 4, pp. 65–72, 2003. Нуссбаумер, С. К. Халдиманн-Штурм и А. Шумахер, «Усталость мостовых соединений с использованием сварных труб или литых стальных узлов», в Труды 11-го Международного симпозиума и Международной конференции IIW по Tubular Structures , стр. 56–63, Квебек, Канада, сентябрь 2006 г. суставы», в Proceedings of the Eurosteel Conference on Steel and Composite Structures , стр. 45–52, июнь 2005 г.

Нуссбаумер, С. К. Халдиманн-Штурм и А. Шумахер, «Усталость мостовых соединений с использованием сварных труб или литых стальных узлов», в Труды 11-го Международного симпозиума и Международной конференции IIW по Tubular Structures , стр. 56–63, Квебек, Канада, сентябрь 2006 г. суставы», в Proceedings of the Eurosteel Conference on Steel and Composite Structures , стр. 45–52, июнь 2005 г. 528–535, Квебек, Канада, сентябрь 2006 г. , и А. Ли, «Проверка расчета усталостной прочности для литых стальных соединений морской туристической башни при волновых нагрузках», Журнал Юго-Западного университета Цзяотун , том. 45, нет. 5, стр. 692–697, 2010.

528–535, Квебек, Канада, сентябрь 2006 г. , и А. Ли, «Проверка расчета усталостной прочности для литых стальных соединений морской туристической башни при волновых нагрузках», Журнал Юго-Западного университета Цзяотун , том. 45, нет. 5, стр. 692–697, 2010. Ge и H. Jin, «Оценка усталостной долговечности и детальное проектирование кольцевых стыковых сварных швов литого стального узла», Steel Construction , vol. 23, нет. 112, стр. 26–31, 2008 г. (китайский).

Ge и H. Jin, «Оценка усталостной долговечности и детальное проектирование кольцевых стыковых сварных швов литого стального узла», Steel Construction , vol. 23, нет. 112, стр. 26–31, 2008 г. (китайский). 57, нет. 9, стр. 45–46, 2004 г. (китайский).

57, нет. 9, стр. 45–46, 2004 г. (китайский). Дополнительные модули дополняют эту версию.

Дополнительные модули дополняют эту версию.