Содержание

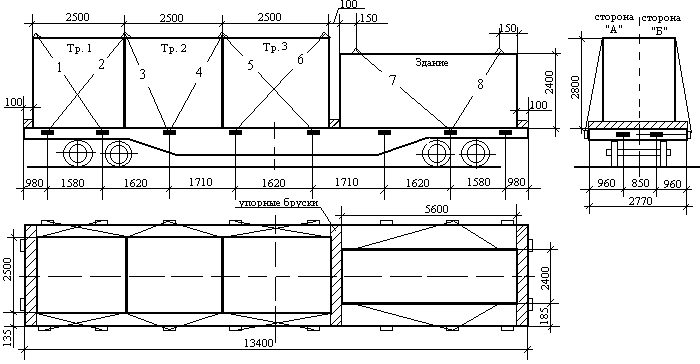

3. Определение смещения общего центра тяжести груза на вагоне

Контроль положения

(ЦТгр0)должен

выполняться путем расчета величин lc

и bc.

Смещение общего

центра тяжести груза от поперечной оси

вдоль вагона:

где

L

– длина кузова вагона, мм;

Qгр1,

Qгрn

– массы грузов, т;

l1,

ln

– координаты центров тяжести грузов

относительно соответствующего торцевого

борта, мм.

126,6Мм 1330мм – условие выполняется

Смещение общего

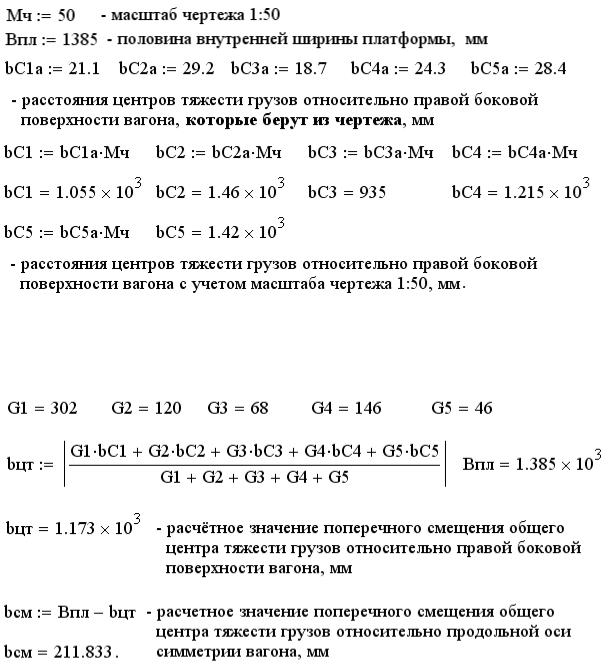

центра тяжести груза в поперечном

направлении:

где

B

– ширина кузова вагона, мм;

Qгр1,

Qгрn

– массы грузов, т;

b1,

bn

– координаты центров тяжести грузов

относительно соответствующего продольного

борта, мм.

т.к.

0

и

126,6

следовательно центр тяжести груза

размещен над пересечением продольной

и поперечной осей вагона. Условие

размещения груза выполняется.

Центр тяжести

груза смещен относительно продольной

оси и размещен над поперечной осью

вагона, значит:

lс=126,6

мм, bс=0

мм;

Высота центра

тяжести груза над уровнем головки

рельса:

hцт

гругр

= hцт

+ hпод

+ hпол,

где

hцт

– высота центра тяжести груза, мм;

hпод

– высота подкладки, мм;

hпол

– высота уровня пола платформы над

уровнем головки рельса, мм; (hпол=1310

мм).

hгр1,2,4угр

=550+50+1310=1910 мм.

hгр3угр

=475+50+1310=1835 мм.

Высота общего

центра массы платформы с грузом, мм,

определяется из формулы:

,

где

Qm

– масса тары вагона, т; в расчетах принять

Qm

= 22 т;

hгр1…hгрn

– высоты ЦТ единицы груза от УГР, мм;

Hцт

– высота ЦТ порожнего вагона от УГР,

мм; Hцт

= 800 мм;

≤ []

= 2300 мм – допускаемое значение высоты

общего центра тяжести платформы с

грузом. Полученное значение является

допустимым.

Таким

образом, можно сделать вывод, что вагон

с грузом устойчив относительно уровня

головки рельсов.

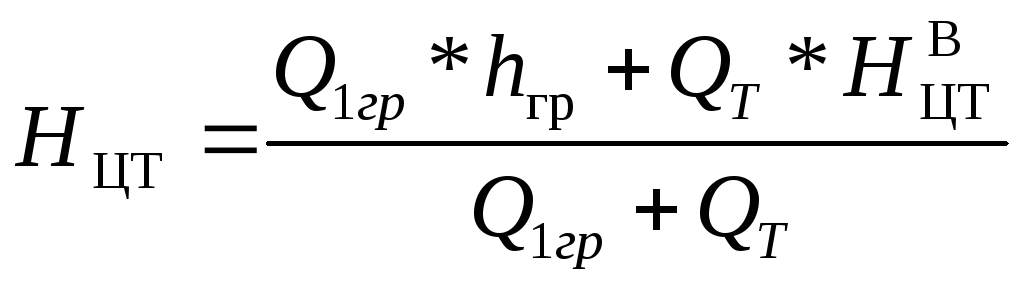

Площадь наветренной

поверхности вагона с грузом не должна

превышать 50м2

при размещении груза на одном вагоне,

либо 80м2

при размещении груза на сцепи из двух

вагонов.

Определение

устойчивости вагона с грузом относительно

уровня головки рельсов.

,

где

где

Sn

–наветрянная площадь груза;

Sв

–наветрянная площадь поверхности

вагона /табл. 18 ТУ/.

18 ТУ/.

Sв=12

м2

,при закрытых боковых бортах платформы;

Sгр=3*(3300*250*2+4*120*50)+(3300*250+2*50*120)=5,86

м2

S=12+5,86=17,86

м2.

17,86 м2

≤ 50 м2,

следовательно условие устойчивости от

ветряной нагрузки выполняется.

Вагон с

грузом устойчив относительно уровня

головки рельсов.

Полученное

значение является допустимым.

Таким образом,

можно сделать вывод, что вагон с грузом

устойчив относительно уровня головки

рельсов

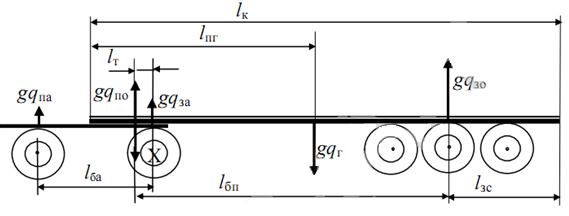

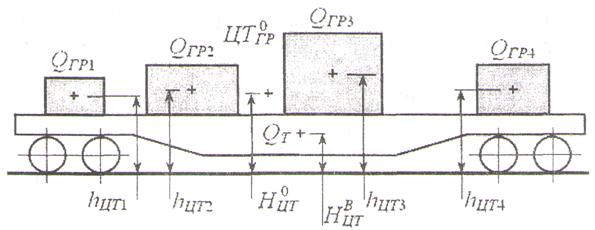

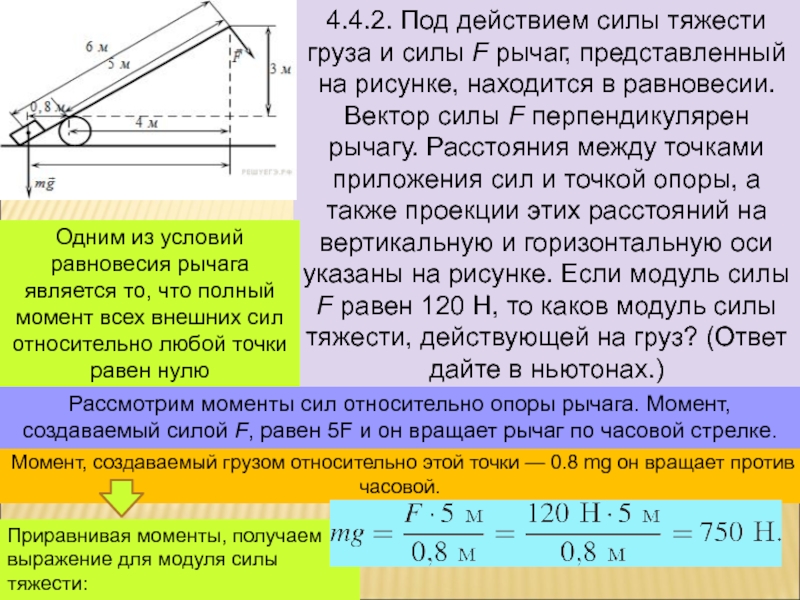

4. Определение максимального изгибающего момента в раме вагона

Раму вагона

рассматриваем как балку на двух опорах,

одна подвижная опора, другая не подвижная

рисунок 4.1.

Определение реакций

связи балки или нагрузки на тележку,

определяется по формулам:

;

;

Рисунок

4. 1. Эпюра сил, действующих на груз

1. Эпюра сил, действующих на груз

=+1,35,

где:

—

ширина груза в месте опирания, мм;

— высота подкладки,

мм.

=

870 +1,35*50=937,5 мм.

.

.

Максимальный

изгибающий момент меньше максимального

допускаемого момента, рама вагона – не

повредится.

5.

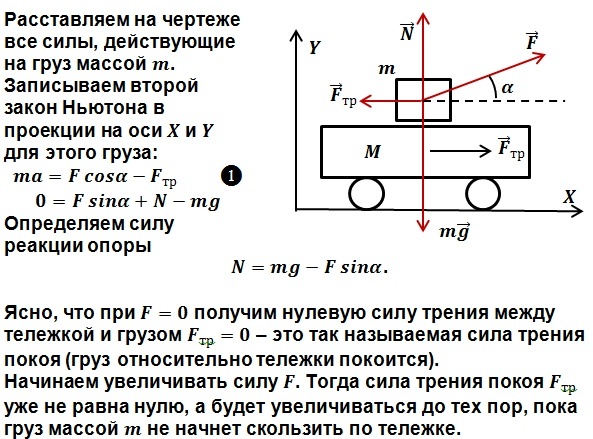

ОПРЕДЕЛЕНИЕ СИЛ, ДЕЙСТВУЮЩИХ НА ГРУЗ

Продольная

инерционная сила:

,

где

—

удельная продольная инерционная сила

массы груза,

;

,

где

— удельные продольные инерционные силы,

;

;

;

;

.

Поперечная

инерционная сила:

,

где

— удельная поперечная инерционная сила

массы груза,

;

,

где

— расстояние от поперечной оси вагона

до ЦМ груза;

;

;

.

.

.

.

.

.

.

.

Вертикальная

инерционная сила:

,

где

— удельная вертикальная сила,

;

,

где

— переводной коэффициент;

;

;

;

;

.

.

.

.

Ветровая

нагрузка:

,

.

Сила

трения в продольном направлении:

,

где

— коэффициент трения в продольном

направлении, для дерева по железобетону

= 0,55;

.

.

Сила

трения в поперечном направлении.

Сила

трения в поперечном направлении для

1,2,4 штабеля:

.

.

.

Сила

трения в поперечном направлении для 3

штабеля:

.

6.

ОПРЕДЕЛЕНИЕ УСТОЙЧИВОСТИ ГРУЗА В

ПРОДОЛЬНОМ И ПОПЕРЕЧНОМ НАПРАВЛЕНИЯХ

ВЫБОР СПОСОБА КРЕПЛЕНИЯ

Груз

считается устойчивым от сдвига:

;;

<-

условие не выполняется, поэтому

вычисляется сдвигающее усилие в

продольном направлении:

,

;

;

;;;;

;

<-

условие выполняется, поэтому вычисляется

сдвигающее усилие в поперечном

направлении:

-,

.

.

.

.

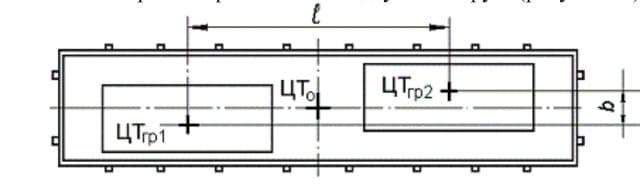

7.

ОПРЕДЕЛЕНИЕ УСИЛИЙ В РАСТЯЖКАХ

Расчетная

схема продольных и поперечных усилий

в растяжке изображена на рисунке 7.

Рисунок

7.1. Расчетная схема продольных и поперечных

усилий в растяжках

Рисунок

7.2. Расчет растяжек

Таблица

7. Параметры растяжек

№ | AO | OC | BC | OB | AB | sina | cosa | cosBпр | cosBп | ||

1 | 1200 | 235 | 250 | 343,1 | 1248,1 | 0,961 | 0,275 | 0,729 | 0,685 | ||

2 | 1200 | 235 | 900 | 930,2 | 1518,3 | 0,790 | 0,613 | 0,968 | 0,253 | ||

3,9 | 1200 | 235 | 825 | 857,8 | 1475,1 | 0,814 | 0,582 | 0,962 | 0,274 | ||

4,6 | 1200 | 235 | 1275 | 1296,5 | 1766,6 | 0,679 | 0,734 | 0,983 | 0,181 | ||

5 | 900 | 235 | 1250 | 1271,9 | 1558,1 | 0,578 | 0,816 | 0,983 | 0,185 | ||

7 | 900 | 235 | 2000 | 2013,8 | 2205,8 | 0,408 | 0,913 | 0,993 | 0,117 | ||

8 | 900 | 235 | 2050 | 2063,4 | 2250,3 | 0,399 | 0,917 | 0,993 | 0,114 | ||

10 | 900 | 235 | 1285 | 1306,3 | 1586,3 | 0,567 | 0,825 | 0,984 | 0,179 | ||

11 | 1200 | 235 | 390 | 455,3 | 1283,5 | 0,934 | 0,355 | 0,857 | 0,517 | ||

12 | 1200 | 235 | 785 | 819,4 | 819,4 | 0,825 | 0,564 | 0,958 | 0,287 |

Усилие

в растяжке определяется по формулам:

,

где —

количество растяжек, одновременно

работающих в данном направлении;

;

Принимаем

растяжки по наибольшему усилию из

проволоки диаметром 6 мм с 4 нитями в

растяжке, способные выдержать растягивающие

нагрузки до 1,24 тс.

Расчет положения общего центра тяжести грузов в вагоне — Мегаобучалка

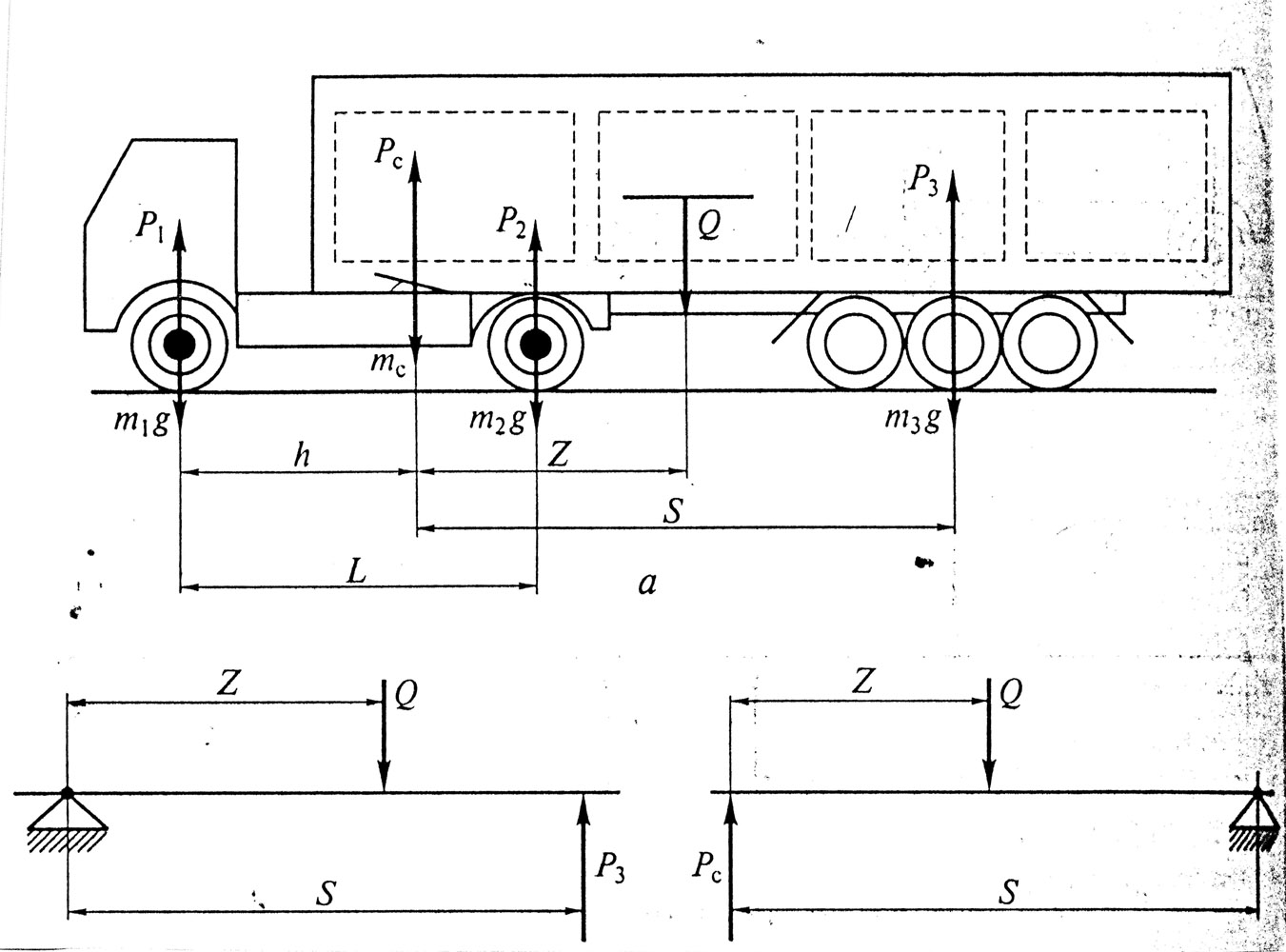

Для оценки правильности размещения грузов в вагоне, необходимо установить расположение общего центра тяжести грузов (ЦТгр0) по длине и ширине вагона и его смещение относительно продольной и поперечной осей вагона. Полученные смещения не должны превышать установленных норм, которые зависят от величины суммарной массы груза в вагоне.

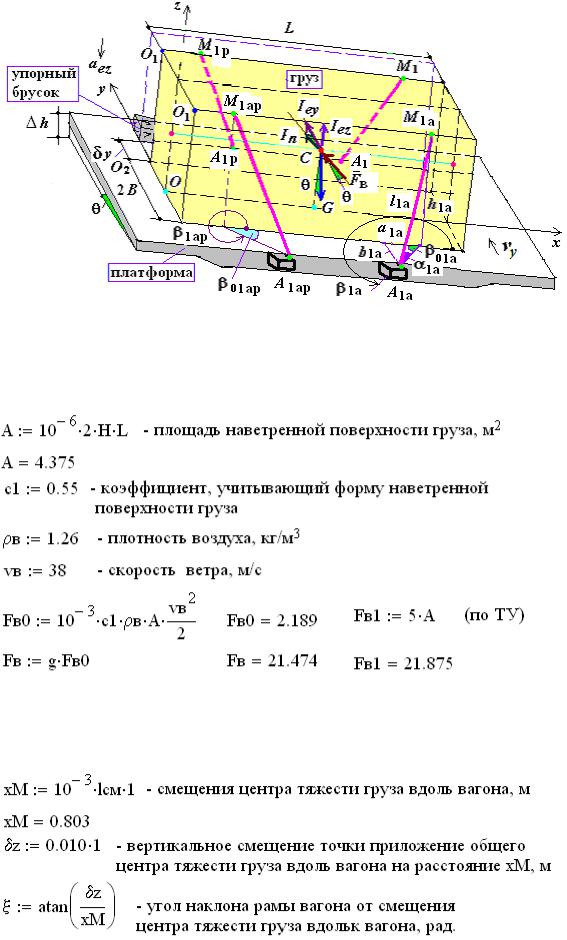

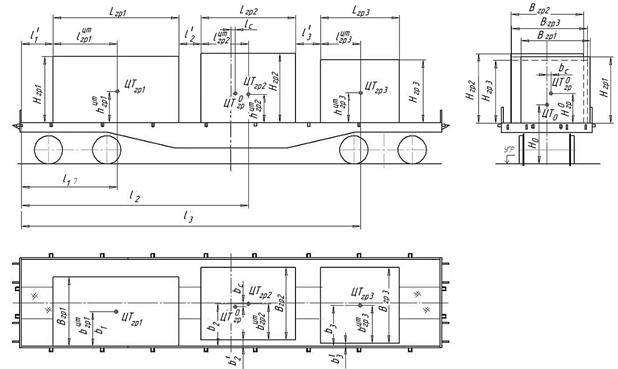

Величина смещения положения ЦТгр0 относительно осей вагона в продольном lc и поперечном bc направлениях рассчитывается по формулам (рис. 2):

, (1)

(2)

где Qгр1, Qгр2,…Qгрn – массы грузов,т; L и B – соответственно внутренняя длина и ширина кузова вагона, мм; l1, l2, …ln, b1, b2, …bn– координаты центров тяжести грузов относительно соответственно левого торцового и нижнего продольного бортов вагона, мм.

Рис. 2. Расчетная схема для определения величины продольного и

поперечного смещений общего центра тяжести грузов в вагоне

В случае, если величины lc и bc получились отрицательными, при дальнейших расчетах они принимаются по модулю. Знак « — » указывает, в какой четверти вагона по отношению осей, проходящих через середину вагона, расположен общий центр тяжести грузов (рис. 3).

Рис. 3. Положение общего центра тяжести грузов в вагоне в зависимости

от знака расчетного значения lcи bc

Допустимые величины продольного lc и поперечного bcсмещения общего центра тяжести грузов относительно осей вагона зависят от величины общей массы груза в вагоне и определяются по таблицам В1 и В2 приложения В. Если величина общей массы грузов в вагоне отличается от табличных значений, необходимо использовать метод линейной интерполяции.

Величины допускаемых значений продольного и поперечного смещения обратно пропорциональны величине общей массы грузов в вагоне.

Величины допускаемых значений поперечного смещения также зависят от высоты общего центра тяжести вагона с грузом .

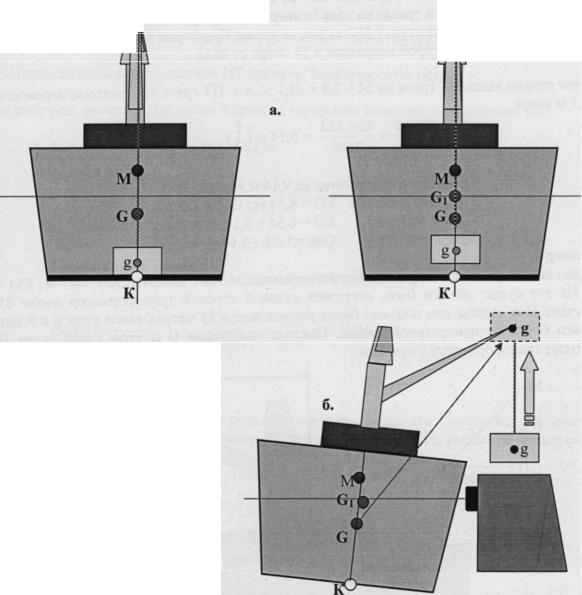

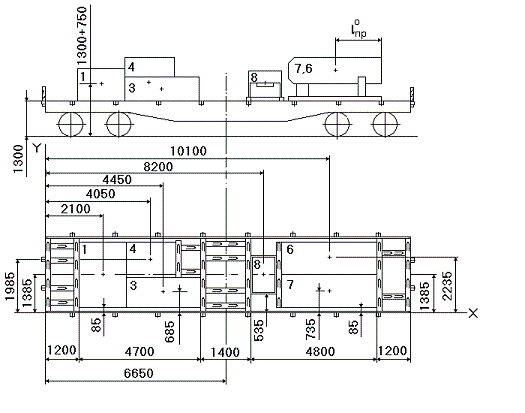

Расположение общего центра тяжести грузов по высоте относительно пола вагона (рисунок 4) рассчитывается по формуле:

(3)

где hгр1цт, hгр2цт , hгрnцт – высота центра тяжести соответственно грузов

1, 2…n относительно пола вагона, мм.

Рис. 4. Определение высоты центра тяжести вагона с грузом

Высота центра тяжести вагона с грузом ( ) определяется по формуле, мм:

, (4)

где – высота общего центра тяжести вагона с грузом относительно

уровня головок рельсов (УГР), мм;

Qгр1, Qгр2,Qгрn– массы грузов соответственно 1, 2 …n, т;

hцт1,hцт2, hцтn, – высоты центров тяжести грузов 1, 2 …n относительно УГР, мм;

Qт – масса тары вагона, т;

– высота центра тяжести порожнего вагона относительно УГР, мм.

Высота центра тяжести каждого груза от УГР, мм, рассчитывается по формулам:

hцт i = hгр iцт + Нпола,

где Нпола – высота пола вагона относительно УГР, мм.

Величины Нпола , Qт , принимаются из характеристики вагона (см. приложения А и Б).

3 Принципы упаковки. Транспортировка. Код ГТЕ

3.1 Распределение нагрузки

3.1.1 Грузовые контейнеры, платформы и платформы проектируются в соответствии со стандартами ISO, среди прочего, таким образом, что допустимая полезная нагрузка P при равномерном распределении по весь грузовой пол, можно безопасно переносить на четыре угловые стойки при любых условиях перевозки. Это включает в себя запас прочности на временное увеличение веса из-за вертикальных ускорений во время морского перехода. Когда полезная нагрузка неравномерно распределена по погрузочному полу, следует учитывать ограничения для сосредоточенных нагрузок. Может потребоваться перенести вес на угловые стойки, поддерживая груз на прочных деревянных или стальных балках (см. рис. 7.21).

Может потребоваться перенести вес на угловые стойки, поддерживая груз на прочных деревянных или стальных балках (см. рис. 7.21).

прочность балок должна быть достаточной для передачи сосредоточенных нагрузок. Расположение, необходимое количество и прочность деревянных или стальных балок должны быть разработаны по согласованию с оператором ГТЕ. 3.1.3 Сосредоточенные нагрузки на платформах или платформах должны быть аналогичным образом расширены за счет укладки на продольные балки или нагрузка должна быть уменьшена по сравнению с максимальной полезной нагрузкой. Допустимая нагрузка должна быть рассчитана по согласованию с оператором ГТЕ. 3.1.4 Если грузовые контейнеры, включая платформы или платформы, будут подниматься и перемещаться в горизонтальном состоянии во время перевозки, груз должен быть расположен и закреплен в грузовом контейнере таким образом, чтобы его общий центр тяжести находился близко к середине длина и средняя ширина грузового контейнера. 3.1.5 Ролл-трейлеры имеют конструктивные свойства, аналогичные платформам, но менее чувствительны к сосредоточенным нагрузкам из-за обычной опоры для колес примерно на 3/4 их длины от конца туннеля «гусиная шея». Поскольку их обычно перемещают без подъема, продольное положение центра тяжести груза также не так критично. 3.1.6 Съемные кузова имеют конструктивные свойства, аналогичные грузовым контейнерам, но в большинстве случаев имеют меньший собственный вес и меньшую общую прочность. 3.1.7 Дорожные грузовики и дорожные прицепы особенно чувствительны к положению центра тяжести упакованного в них груза из-за определенных осевых нагрузок для сохранения управляемости и тормозной способности. Такие транспортные средства могут быть снабжены специальными диаграммами, показывающими допустимую массу груза в зависимости от продольного положения его центра тяжести. Как правило, максимальная масса груза может использоваться только тогда, когда центр тяжести (ЦТ) расположен в узких пределах примерно половины длины грузового пространства (см. рисунки 7.22 и 7.23).

3.1.8 Железнодорожные маршруты, как правило, классифицируются по категориям линий, в соответствии с которыми допустимые нагрузки на ось и нагрузки на метр длины грузового пространства распределяются по каждому железнодорожному вагону. 3.2 Общие методы укладки/упаковки 3.2.1 Методы укладки и упаковки должны соответствовать характеру груза в отношении веса, формы, прочности конструкции и климатических условий. Это включает в себя надлежащее использование крепежного материала (см. раздел 2.1 настоящего приложения), выбор соответствующего метода механического обращения и надлежащую укладку вентилируемых упаковок. Концепция размещения должна предусматривать возможность беспрепятственной разгрузки. 3. 3.2.3 При упаковке смешанных грузов следует учитывать их совместимость. Независимо от правил размещения опасных грузов (см. главу 10 настоящего Кодекса) применяются следующие общие правила:

3.2.4 Укладка чувствительных коробок одинакового размера и формы должна быть точной, чтобы масса сверху переносилась на вертикальные доски коробок внизу. При необходимости, например. из-за бокового люфта штабеля в ГТЕ между слоями штабеля следует размещать промежуточные листы древесноволокнистых плит, фанеры или поддоны (см. рис. 7.24 и 7.25). Картонные коробки неправильной формы и/или размера следует штабелировать только с учетом их структурной прочности. Пробелы и неровности уровня должны быть заполнены или выровнены с помощью подкладок.

3.2.5 Упаковки менее определенной формы, такие как мешки или тюки, можно штабелировать. в замковом узоре, также называемом поперечным соединением, таким образом создавая прочную сваю, которую можно закрепить блокировкой или ограждением (см.

3.2.6 Однородная посылка такие, как бочки или стандартные поддоны, должны быть упакованы таким образом, чтобы свести к минимуму потери места и в то же время обеспечить плотную укладку. время. Барабаны могут укладываться либо в обычные ряды, также называемые «солдатской укладкой», либо в вертикальные канавки, также называемые «смещенной укладкой» (см. рис. 7.27 и 7.28). С маленькими барабанами более эффективна смещенная набивка, а с барабанами большего диаметра преимущество может быть за солдатской укладкой. Размеры поддонов широко стандартизированы и адаптированы к внутренней ширине и длине грузовых помещений в грузовиках, автоприцепах и сменных кузовах, но не полностью к внутренним размерам грузовых контейнеров.

3.2.7 Почти завершена упаковка a ГТЕ следует позаботиться о том, чтобы сделать поверхность груза прочной, чтобы предотвратить его «выпадение» при открытии ГТЕ. Если есть какие-либо сомнения в устойчивости забоя, следует принять дополнительные меры, такие как привязывание верхних слоев груза к точкам крепления или строительство деревянного ограждения между задними стойками в ГТЕ (см. подраздел 2.3.4 настоящего приложения). . Следует иметь в виду, что грузовой контейнер на прицепе обычно наклонен к кормовым дверям и что груз может двигаться к дверям из-за смещения, вызванного вибрацией, или толчков во время транспортировки. 3.3 Обработка грузов 3.3.1 Необходимо соблюдать соответствующие правила использования средств защиты персонала (шлем, обувь, перчатки и одежда). 3.3.2 Вилочные погрузчики, используемые для движения внутри крытых ГТЕ, должны иметь короткую подъемную мачту и низкое ограждение водителя. Если погрузчик работает внутри ГТЕ, следует позаботиться о выхлопных газах и использовать оборудование с электропитанием или аналогичное оборудование. Грузовик должен быть оборудован надлежащим освещением, чтобы оператор мог точно размещать упаковки. Вилочные погрузчики с двигателем внутреннего сгорания должны соответствовать национальным стандартам выбросов продуктов сгорания. Вилочные погрузчики с двигателями, работающими на сжиженном газе, не должны использоваться в закрытых помещениях во избежание скопления взрывоопасных газовых смесей из-за неожиданных утечек. 3.3.3 Если существует риск взрыва из-за паров, дыма или пыли, выделяемых грузом, все электрическое оборудование, установленное на вилочных погрузчиках, должно быть проверено на предмет его безопасности для легковоспламеняющихся и взрывоопасных сред. 3.3.4 Въезд вилочных погрузчиков в сменные кузова, полуприцепы или другие поддерживаемые ГТЕ должен осуществляться медленно, в частности, с осторожным троганием с места и торможением, чтобы избежать опасных горизонтальных усилий на опорах ГТЕ. 3.3.5 Если ГТЕ должны быть упакованы вилочными погрузчиками сбоку, следует избегать значительных боковых ударов по ГТЕ. Такие боковые силы могут возникать, когда посылки или транспортные пакеты проталкиваются через зону погрузки. Если во время таких операций существует риск переворачивания ГТЕ, упаковщики могут рассмотреть возможность укладки либо с обеих сторон к центральной линии ГТЕ, либо с использованием вилочных погрузчиков большей грузоподъемности и с длинными вилами, что позволит точно уложить их без толкания. 3.3.6 Если людям необходимо попасть на крышу ГТЕ, например, при заполнении ГТЕ сыпучим насыпным грузом следует учитывать несущую способность кровли. Крыши грузовых контейнеров рассчитаны и испытаны с нагрузкой 300 кг (660 фунтов), которая действует равномерно на площадь 600 x 300 мм (24 x 12 дюймов) в самой слабой части крыши (ссылка: CSC, Приложение II). 3.3.7 При погрузке или выгрузке тяжелых посылок с помощью С-образных крюков через двери или с боков ГТЕ следует следить за тем, чтобы ни крюк, ни груз не задели поперечные или продольные балки крыши или боковых стенок. . Движение устройства должно контролироваться соответствующими средствами, т.е. направляющие канаты. Необходимо соблюдать соответствующие правила по предотвращению несчастных случаев. Моделирование динамических характеристик и износа колес и рельсов железнодорожного вагона при отклонении центра тяжести грузаРеферат Динамическая модель железнодорожного вагона, состоящая из нескольких тел, создается программным обеспечением Simpack, и коэффициент схода с рельсов, скорость снижения нагрузки на колесо, угол удара и индекс износа грузового вагона рассчитываются при различных смещениях центра тяжести и различных кривых. Особенности

1. Введение С бурным развитием железнодорожного транспорта условия эксплуатации сильно изменились, что выдвигает более высокие требования к эффективности и безопасности эксплуатации транспортных средств [1]. Когда центр тяжести груза отклоняется, нарушается контакт колеса с рельсом, что приводит к сходу грузовых вагонов с рельсов, что влияет на эффективность и безопасность перевозки. В работе [2] была создана численная модель между продольным смещением центра тяжести груза и коэффициентом схода с рельсов. В работе [3] получены максимальные поперечные и продольные смещения центра тяжести груза после уменьшения загрузки автомобиля. Предыдущие исследования в основном анализировали влияние отклонения центра тяжести груза на безопасность эксплуатации транспортного средства, но мало исследований влияния отклонения центра тяжести груза на износ колеса и рельсов. В данной работе представлена модель большегрузного автомобиля, анализируется влияние отклонения центра тяжести груза на эксплуатационные характеристики и износ колеса и рельса путем расчета коэффициента схода колеса, скорости разгрузки колеса, угла удара и индекса износа в криволинейных условиях. 2. Моделирование2.1. Упрощенная модель железнодорожного вагонаПри горизонтальном или вертикальном перемещении груза изменяется положение центра тяжести груза на кузове вагона, а также будут меняться напряжения тележки, что влияет на эксплуатационные характеристики вагона и колесную износ рельс. При боковом смещении центра тяжести груза существуют уравнения:0212 P2=18Mg1-yb+18∑F⋅hb, где P1 и P2 — вертикальная сила колесо-рельс, b — половина поперечного пролета, y — боковое смещение центра тяжести, h — высота центра тяжести, m — вес колесной пары, ∑F — боковая сила. При продольном смещении центра тяжести груза существуют уравнения: 3 Pf=Mg41+xa, 4 Pr=Mg41-xa, где Pf и Pr – нагрузки на оси колесной пары передняя и задняя тележки, а — половина расстояния между вагонами, х — продольное смещение центра тяжести. Если Fc – центробежная сила вагона, α – угол виража кривой, боковая сила выражается как: 5 ∑F=Fccosα-Mgsinα. Рис. 1 Расчет сил вагона: а) распределение центра тяжести груза, б) продольное смещение центра тяжести, в) поперечное смещение центра тяжести, г) расчет напряжения прохождения кривой а) б) в) г) 2.2. Модель динамики системы транспортного средстваПрограммное обеспечение SIMPACK используется для построения модели динамики вагона C80, состоящей из кузова поезда и тележки E22. Тележка в основном состоит из балки, боковой рамы, колесной пары, буксового устройства, фундаментного тормозного устройства, поперечного опорного устройства, эластичного бокового подшипника, эластичного устройства подвески и демпфирующего устройства. Топология модели динамики автомобиля показана на рис. 2.9.0003 Модель системы имеет 68 степеней свободы, как показано в таблице 1, и метод FASTSIM используется для расчета силы ползучести, где коэффициент трения колеса о рельс составляет 0,35, а коэффициент Калкера равен 1,0. Рис. Таблица 1 009 Продольное смещение | Боковое смещение | Вертикальное смещение | Крен | Тангаж | Рыскание | Кузов автомобиля | Xc | Yc | Zc | ϕ с | θc | ψc | |

Болстер (i=2) | – 900 03 | – | Zb | ϕb | – | ψb | |||||||

Xsb | Ysb | Zsb | ϕ сб | θsb | ψsb | ||||||||

Седло подшипника (i=8) | – | – | – | – | θg | – | |||||||

Колесная пара (i=4) | Yw | Zw | ϕw | θw | ψw |

3.

Индекс динамики

Индекс динамики

3.1. Коэффициент схода с рельсов

Отношение поперечной силы Q колеса-рельса к вертикальной силе P колеса-рельса в момент движения колеса называется коэффициентом схода, и формула его расчета следующая:

6

QP≤1,2,250м≤R≤400м,QP≤1,0,R>400м.

3.2. Скорость разгрузки колеса

Определяется как отношение снижения нагрузки на колесо ΔP к средней массе колеса P¯ оси по формуле:

7

/час.

3.3. Индекс износа

Если WD — индекс износа, Tx и Ty — сила продольной и поперечной ползучести, γx и γy — скорость продольной и поперечной ползучести, Mz — момент ползучести при вращении, φz — коэффициент ползучести при вращении, индекс износа рассчитывается как следить:

8

WD=Txγx+Tyγy+MZφz.

4. Результаты моделирования и анализ

4.1. Моделирование условий на линии

Спектр американского пути принят для моделирования реальных условий на криволинейном маршруте, максимально допустимое поперечное и продольное смещения составляют 0,1 м и 0,5 м соответственно. Центр тяжести изменяется от –0,25 м до 0,25 м в поперечном направлении и от –3 м до 3 м в продольном направлении. В таблице 2 показаны некоторые условия моделирования.

Центр тяжести изменяется от –0,25 м до 0,25 м в поперечном направлении и от –3 м до 3 м в продольном направлении. В таблице 2 показаны некоторые условия моделирования.

Таблица 2 Моделирование состояния линии

Артикул | Радиус (м) | Ультра -высокая (мм) | Скорость (км/ч) |

1 | 400 | 110 | 60 |

2 | 500 | 100 | 60 |

3 | 600 | 80 | 60 90 003 |

4.2. Боковое смещение центра тяжести

На рис. 3(а) показано влияние бокового смещения центра тяжести груза на коэффициент схода колес. При изменении центра тяжести от 0 до –0,25 м коэффициент схода колесной пары 1 и колесной пары 3 уменьшается медленно и равномерно, причем коэффициент схода колесной пары 1 больше, чем коэффициент схода колесной пары 3. При изменении центра тяжести изменяется от 0 м до 0,25 м по горизонтали, коэффициенты схода колесной пары 1 и колесной пары 3 быстро возрастают. Среди них увеличение колесной пары 1 больше, чем у колесной пары 3.

При изменении центра тяжести изменяется от 0 м до 0,25 м по горизонтали, коэффициенты схода колесной пары 1 и колесной пары 3 быстро возрастают. Среди них увеличение колесной пары 1 больше, чем у колесной пары 3.

На рис. 3(b) показано влияние бокового смещения центра тяжести груза на скорость разгрузки колес. Когда центр тяжести перемещается по горизонтали от 0 до −0,25 м и 0,25 м, скорость разгрузки колес колесной пары 1 и колесной пары 3 быстро увеличивается, и скорость разгрузки колес колесной пары 1 постепенно превышает скорость разгрузки колесной пары 3. Когда боковые смещения составляют −0,25 м и 0,25 м, коэффициент разгрузки колеса превысил установленный стандартом предел 0,65. При боковом смещении 0 м скорость разгрузки колеса минимальна.

Рис. 3 а) Влияние бокового смещения центра тяжести груза на коэффициент схода с рельсов, б) влияние поперечного смещения центра тяжести груза на скорость разгрузки колеса

а)

б)

Рис. 4(а) ) показывает влияние бокового смещения центра тяжести груза на угол атаки колеса. При изменении центра тяжести от 0 м до –0,25 м угол атаки колесной пары 1 быстро увеличивается, а от 0,5 м до 0,25 угол атаки колесной пары 1 увеличивается медленно. Боковое смещение центра тяжести мало влияет на угол атаки колесной пары 3.

4(а) ) показывает влияние бокового смещения центра тяжести груза на угол атаки колеса. При изменении центра тяжести от 0 м до –0,25 м угол атаки колесной пары 1 быстро увеличивается, а от 0,5 м до 0,25 угол атаки колесной пары 1 увеличивается медленно. Боковое смещение центра тяжести мало влияет на угол атаки колесной пары 3.

На рис. 4(b) показано влияние бокового смещения центра тяжести груза на индекс износа колеса и рельса. При перемещении центра тяжести от 0 м до –0,25 м и 0,25 м степень износа колесной пары 1 быстро увеличивается, а степень износа колесной пары 3 увеличивается медленно. При одном и том же боковом смещении центра тяжести степень износа колесной пары постепенно уменьшается с увеличением радиуса прохождения грузовым вагоном кривой.

Рис. 4 а) Влияние бокового смещения центра тяжести груза на угол атаки колеса, б) Влияние бокового смещения центра тяжести груза на индекс износа колеса и рельса

а)

б)

4.3. Продольное смещение центра тяжести

На рис. 5(а) показано влияние продольного смещения центра тяжести груза на коэффициент схода с рельсов. При изменении центра тяжести от –3 м до 3 м в продольном направлении коэффициент схода колесной пары 1 уменьшается, а коэффициент схода колесной пары 3 увеличивается. При перемещении центра тяжести от 0 м до –3 м в продольном направлении коэффициент схода колесной пары 1 больше, чем у колесной пары 3. При перемещении центра тяжести от 0 м до 3 м в продольном направлении коэффициент схода колесной пары 3 равен больше, чем у колесной пары 1,

5(а) показано влияние продольного смещения центра тяжести груза на коэффициент схода с рельсов. При изменении центра тяжести от –3 м до 3 м в продольном направлении коэффициент схода колесной пары 1 уменьшается, а коэффициент схода колесной пары 3 увеличивается. При перемещении центра тяжести от 0 м до –3 м в продольном направлении коэффициент схода колесной пары 1 больше, чем у колесной пары 3. При перемещении центра тяжести от 0 м до 3 м в продольном направлении коэффициент схода колесной пары 3 равен больше, чем у колесной пары 1,

На рис. 5(b) показано влияние вертикального смещения центра тяжести груза на скорость разгрузки колес. При изменении центра тяжести от 0 до –3 м скорость разгрузки колес колесной пары 1 быстро увеличивается, а скорость разгрузки колес колесной пары 3 медленно уменьшается. Когда центр тяжести изменяется от 0 м до 3 м, скорость разгрузки колеса колесной пары 3 постепенно увеличивается, в то время как скорость разгрузки колеса колесной пары 1 уменьшается медленно.

На рис. 6(а) показано влияние продольного смещения центра тяжести груза на угол атаки колеса. При смещении центра тяжести на 0,5 м углы атаки колесных пар 1 и 3 одинаковы. При перемещении центра тяжести от 0,5 м до -3 м в продольном направлении угол атаки колесной пары 1 увеличивается и всегда был больше, чем угол атаки колесной пары 3, поэтому характеристики прохождения кривой вагона снижаются. При перемещении центра тяжести от 0,5 м до 3 м в продольном направлении угол атаки колесной пары 3 увеличивается, причем угол атаки колесной пары 3 всегда больше, чем у колесной пары 1, поэтому показатели прохождения кривой вагона снижаются. Когда центр тяжести отклоняется, радиус кривой увеличивается, а угол атаки соответственно уменьшается, чтобы улучшить характеристики прохождения кривой грузовых вагонов.

На рис. 6(b) показано влияние продольного смещения центра тяжести груза на износ колеса и рельса. При перемещении центра тяжести от 0 м до 3 м в продольном направлении износ колеса относительно рельса колесной пары 1 увеличивается. При перемещении центра тяжести от 0 м до –3 м в продольном направлении увеличивается износ колесной пары 3 относительно рельса. При одном и том же боковом смещении центра тяжести степень износа колесной пары постепенно уменьшается с увеличением радиуса прохождения грузовым вагоном кривой.

При перемещении центра тяжести от 0 м до –3 м в продольном направлении увеличивается износ колесной пары 3 относительно рельса. При одном и том же боковом смещении центра тяжести степень износа колесной пары постепенно уменьшается с увеличением радиуса прохождения грузовым вагоном кривой.

Рис. 5 а) Влияние продольного смещения центра тяжести груза на коэффициент схода с рельсов, б) Влияние продольного смещения центра тяжести груза на скорость разгрузки колеса

а)

б)

Рис. а) Влияние продольного смещения центра тяжести груза на угол атаки колеса, б) Влияние продольного смещения центра тяжести груза на показатель износа колеса-рельса

а)

б)

5. Выводы

1) Когда центр тяжести смещается вбок, скорость разгрузки колеса увеличивается, и тенденция изменения одинакова при различных кривых. Угол атаки колесной пары 1 и индекс износа колеса и рельса колесных пар 1 и 3 увеличиваются, чем хуже характеристики движения транспортного средства на кривой, и износ колеса и рельса является серьезным. При смещении центра тяжести вправо коэффициент схода направляющего колеса значительно возрастает.

При смещении центра тяжести вправо коэффициент схода направляющего колеса значительно возрастает.

2) Когда центр тяжести груза отклоняется в продольном направлении, производительность кривой грузового вагона снижается. Когда центр тяжести смещается вперед, увеличивается износ колесной пары 1 относительно рельса. Когда центр тяжести смещается назад, износ колеса относительно рельса колесной пары 3 увеличивается.

3) Чем больше отклонение центра тяжести груза, тем хуже эксплуатационные качества грузового вагона и тем значительнее износ колесных рельсов, что приводит к снижению безопасности грузового вагона. и снижение срока службы транспорта. Поэтому следует по возможности избегать центра тяжести грузов. Если центр тяжести груза отклоняется, увеличение радиуса кривой может улучшить эксплуатационные характеристики грузовых вагонов и уменьшить износ колес и рельсов.

Благодарности

Работа поддерживается Сычуаньской научно-технической программой (№ 2020YFH0080) и Sci. и тех. инновационный проект Shenhua Railway Freight Car Trans. Ко, ООО (ШГФ-13-77).

и тех. инновационный проект Shenhua Railway Freight Car Trans. Ко, ООО (ШГФ-13-77).

Каталожные номера

W. Wang, Q. Y. Peng, Q. Wang и X. B. Xiao, «Анализ влияния силы сцепки на безопасность тяжеловесных поездов при внецентренных нагрузках», Журнал Юго-Западного университета Цзяотун , Vol. 56, стр. 378–384, 2021.

Поиск перекрестной ссылки

C. Chen, M. Han и Y.L. Wang, «Исследование допустимого бокового отклонения центра тяжести грузов на основе критериев безопасности в отношении коэффициента схода с рельсов», Journal of the China Railway Society , Том. 30, стр. 12–16, 2008.

Поиск перекрестной ссылки

Чжан Л.

Ю., Чжан С., «Исследование допустимого продольного отклонения груза на основе критериев безопасности для коэффициента схода с рельсов», Железнодорожный транспорт и экономика , Vol. 33, стр. 81–85, 2011.

Ю., Чжан С., «Исследование допустимого продольного отклонения груза на основе критериев безопасности для коэффициента схода с рельсов», Железнодорожный транспорт и экономика , Vol. 33, стр. 81–85, 2011.Поиск перекрестной ссылки

Дж. Дж. Сан и З. С. Рен, «Исследование безопасного диапазона отклонения ЦТ (центра тяжести) грузов на багажных вагонах XL25G», Подвижной состав , Vol. 47, стр. 1–5, 2009.

Поиск перекрестной ссылки

Г. Тао, З. Вэнь, К. Гуань, С. Чжао, Ю. Луо и С. Джин, «Моделирование износа колес локомотива в сложных условиях взаимодействия колесо-рельс», Wear , Vol.

430–431, стр. 214–221, июль 2019 г., https://doi.org/10.1016/j.wear.2019.05.012

430–431, стр. 214–221, июль 2019 г., https://doi.org/10.1016/j.wear.2019.05.012Издатель

Б. Пэн, С. Ивницки, П. Шеклтон и Ю. Сонг, «Общие условия для развития полигонального износа железнодорожных колес», Vehicle System Dynamics , Vol. 59, № 4, стр. 568–587, апрель 2021 г., https://doi.org/10.1080/00423114.2019.1697458

Издатель

П. П. Шао, М. Х. Фу, Ю. Чжоу и Л. Л. Ян, «Исследование по оценке износа колес и рельсов большегрузных железных дорог на основе модели Арчарда», Железнодорожный локомотив и вагон , Vol. 32, стр. 42–45, 2012.

Поиск перекрестной ссылки

Об этой статье.

Эксцентриситет центра тяжести груза в целом не должен превышать ±5%. Как правило, это можно принять за 60 % от общей массы груза при 50 % длины грузового контейнера. При определенных обстоятельствах может быть допустим эксцентриситет до ±10%, так как современные спредеры для обработки грузовых контейнеров способны приспосабливаться к такому эксцентриситету. Точное продольное положение центра тяжести груза может быть определено расчетным путем (см. добавление 4 к настоящему приложению).

Эксцентриситет центра тяжести груза в целом не должен превышать ±5%. Как правило, это можно принять за 60 % от общей массы груза при 50 % длины грузового контейнера. При определенных обстоятельствах может быть допустим эксцентриситет до ±10%, так как современные спредеры для обработки грузовых контейнеров способны приспосабливаться к такому эксцентриситету. Точное продольное положение центра тяжести груза может быть определено расчетным путем (см. добавление 4 к настоящему приложению). Обычно они не штабелируются. Инструкции по загрузке, приведенные в подразделах 3.1.2 и 3.1.5, должны применяться к съемным кузовам в зависимости от обстоятельств.

Обычно они не штабелируются. Инструкции по загрузке, приведенные в подразделах 3.1.2 и 3.1.5, должны применяться к съемным кузовам в зависимости от обстоятельств. Применяемые цифры следует соблюдать с учетом предполагаемого маршрута вагона. Допустимые сосредоточенные нагрузки классифицируются в зависимости от длины их залегания. Соответствующие цифры загрузки указаны на вагонах. Поперечное и продольное отклонение центра тяжести груза от оси вагона ограничивается определенными соотношениями поперечных нагрузок на колеса и продольных нагрузок на ось/тележку. Надлежащая загрузка железнодорожных вагонов должна контролироваться специально обученным персоналом.

Применяемые цифры следует соблюдать с учетом предполагаемого маршрута вагона. Допустимые сосредоточенные нагрузки классифицируются в зависимости от длины их залегания. Соответствующие цифры загрузки указаны на вагонах. Поперечное и продольное отклонение центра тяжести груза от оси вагона ограничивается определенными соотношениями поперечных нагрузок на колеса и продольных нагрузок на ось/тележку. Надлежащая загрузка железнодорожных вагонов должна контролироваться специально обученным персоналом. 2.2 Любая маркировка на посылках должна строго соблюдаться. Грузы с пометкой «вверх» должны не только укладываться в вертикальном положении, но и удерживаться в вертикальном положении в течение всей погрузочно-разгрузочной работы. Товары, которые могут подлежать досмотру перевозчиком или властями, такие как опасные грузы или товары, подлежащие обложению таможенными пошлинами, должны, по возможности, размещаться у входа в ГТЕ.

2.2 Любая маркировка на посылках должна строго соблюдаться. Грузы с пометкой «вверх» должны не только укладываться в вертикальном положении, но и удерживаться в вертикальном положении в течение всей погрузочно-разгрузочной работы. Товары, которые могут подлежать досмотру перевозчиком или властями, такие как опасные грузы или товары, подлежащие обложению таможенными пошлинами, должны, по возможности, размещаться у входа в ГТЕ.

рис. 7.26). Круглые удлиненные элементы, такие как трубы, могут быть уложены в канавки нижележащего слоя. Однако следует учитывать боковые силы, создаваемые верхними слоями в канавках нижних слоев, которые могут локально перегружать боковые стенки ГТЕ, если трение между трубами низкое.

рис. 7.26). Круглые удлиненные элементы, такие как трубы, могут быть уложены в канавки нижележащего слоя. Однако следует учитывать боковые силы, создаваемые верхними слоями в канавках нижних слоев, которые могут локально перегружать боковые стенки ГТЕ, если трение между трубами низкое.

Персонал должен быть проинструктирован по эргономическим аспектам ручного подъема тяжелых посылок. Должны соблюдаться ограничения по весу посылок, которые должны подниматься и переноситься людьми.

Персонал должен быть проинструктирован по эргономическим аспектам ручного подъема тяжелых посылок. Должны соблюдаться ограничения по весу посылок, которые должны подниматься и переноситься людьми.

Практически одновременно на крыше грузового контейнера должны работать не более двух человек.

Практически одновременно на крыше грузового контейнера должны работать не более двух человек. Результаты моделирования показывают, что боковое и продольное смещения центра тяжести груза оказывают большое влияние на коэффициент схода с рельсов, скорость разгрузки колес, угол удара и индекс износа транспортного средства. Чем больше смещение центра тяжести груза, тем хуже эксплуатационные качества вагона, тем значительнее износ колес и рельсов и меньше транспортный ресурс вагона. Чем меньше радиус кривой, тем больше влияние.

Результаты моделирования показывают, что боковое и продольное смещения центра тяжести груза оказывают большое влияние на коэффициент схода с рельсов, скорость разгрузки колес, угол удара и индекс износа транспортного средства. Чем больше смещение центра тяжести груза, тем хуже эксплуатационные качества вагона, тем значительнее износ колес и рельсов и меньше транспортный ресурс вагона. Чем меньше радиус кривой, тем больше влияние. Чем больше вылет, тем сильнее износ колеса и рельса, тем короче транспортный срок вагона.

Чем больше вылет, тем сильнее износ колеса и рельса, тем короче транспортный срок вагона. В работе [4] проанализировано допустимое боковое смещение центра тяжести грузового вагона при различных условиях загрузки. В работе [5] изучалось влияние характеристик собственной вибрации на износ колеса. В работе [6] изучалась эволюция многоуглового износа колеса и были установлены общие условия эволюции полигонального износа. В работе [7] на основе модели износа Арчарда исследовался износ колес большегрузного железнодорожного вагона с различной нагрузкой на ось.

В работе [4] проанализировано допустимое боковое смещение центра тяжести грузового вагона при различных условиях загрузки. В работе [5] изучалось влияние характеристик собственной вибрации на износ колеса. В работе [6] изучалась эволюция многоуглового износа колеса и были установлены общие условия эволюции полигонального износа. В работе [7] на основе модели износа Арчарда исследовался износ колес большегрузного железнодорожного вагона с различной нагрузкой на ось.

2 Топология многотельной модели динамики

2 Топология многотельной модели динамики Ю., Чжан С., «Исследование допустимого продольного отклонения груза на основе критериев безопасности для коэффициента схода с рельсов», Железнодорожный транспорт и экономика , Vol. 33, стр. 81–85, 2011.

Ю., Чжан С., «Исследование допустимого продольного отклонения груза на основе критериев безопасности для коэффициента схода с рельсов», Железнодорожный транспорт и экономика , Vol. 33, стр. 81–85, 2011. 430–431, стр. 214–221, июль 2019 г., https://doi.org/10.1016/j.wear.2019.05.012

430–431, стр. 214–221, июль 2019 г., https://doi.org/10.1016/j.wear.2019.05.012