Содержание

Рабочая температура подшипников

Нередко специалисты, занимающиеся обслуживанием промышленного оборудования, обращают внимание на горячие подшипники и считают это следствием неисправности или дефекта. В связи с этим стоит разобраться, при какой температуре должны работать подшипники и стоит ли беспокоиться, если подшипники нагреваются?

Вопрос определения нормальной температуры подшипников, как и любых других механических узлов и механизмов, крайне сложен, так как приходится учитывать слишком много параметров и переменных. Для начала перечислим наиболее очевидные тезисы:

— любой подшипник генерирует тепло в процессе работы;

— количество выделяемого тепла зависит от конструкции подшипника, скорости его вращения, текущих нагрузок и вязкости смазки;

— избыточное тепло генерируется при нерасчетных нагрузках, ухудшении качества смазки, чрезмерном износе и загрязнении элементов и поверхностей качения;

— избыточный нагрев подшипника ведет к температурным деформациям колец и элементов качения, ухудшению прочностных свойств стали, а также ускоренной деградации смазки. Все вместе эти факторы приводят к ускоренному износу подшипника и повышенной вероятности его заклинивания или разрушения.

Все вместе эти факторы приводят к ускоренному износу подшипника и повышенной вероятности его заклинивания или разрушения.

Тепловой баланс подшипника зависит как от параметров его тепловыделения, так и от интенсивности теплового обмена с окружающей средой через теплопроводность, конвекцию и излучение. В свою очередь, интенсивность теплового обмена зависит от целого ряда параметров – от температуры окружающей среды до способности подшипникового корпуса передавать тепло с учетом возможных загрязнений на его поверхности.

Производители подшипников имеют методики расчетов для прогнозирования рабочих температур подшипников. Тем не менее, реальные условия эксплуатации могут значительно отличаться от расчетных. Соответственно, спрогнозированная температура может не совпадать с фактической.

Некоторые производители указывают для своей продукции «эталонную скорость», при которой подшипник достигает стационарной температуры 70°C. Этот уровень можно считать точкой отчета для определения нормальной рабочей температуры.

В соответствии с ГОСТ Р 51337-99 «Безопасность машин. Температуры касаемых поверхностей» даже при кратковременном контакте кожи человека с металлической поверхностью, нагретой до 70°C, развивается ожог. Так что подшипник, который субъективно ощущается как «обжигающе горячий», чаще всего работает при нормативной температуре, предусмотренной производителем.

Каковы пределы температуры для подшипников?

Как мы убедились, субъективные ощущения – не лучший ориентир для определения температуры подшипника. Гораздо точнее изменение с помощью встроенных термопар или дистанционного инфракрасного термометра.

Но тут возникает вопрос, каковы же предельные температуры работы подшипников? Нужно подчеркнуть, что речь тут идет только о стандартных промышленных стальных шарико- и роликоподшипниках, работающих при «комнатной» температуре, а не в условиях прокатного стана или пекарской печи. Для высокотемпературных и высокоскоростных подшипников с керамическими элементами качения или даже керамическими кольцами ограничения будут совсем другие.

Итак, при определении предельных температур эксплуатации промышленных подшипников необходимо учитывать ограничения как для материалов компонентов подшипника, так и для смазок, свойства которых очень сильно зависят от температуры.

Самым сильным ограничением является наличие манжетного уплотнения. Чаще всего встроенное манжетное уплотнение подшипника изготавливается из нитрила, который не должен подвергаться нагреву выше 100°C. Также в подшипниковых корпусах могут использоваться манжетные уплотнения из витона, который имеет температурный предел около 200°C.

Нужно принимать во внимание также материал сепаратора. Ограничения может накладывать полиамидный сепаратор, который имеет предел температуры 120°C.

Важным, но зачастую игнорируемым ограничением являются требования к температуре, предъявляемые смазками:

— Если в смазке присутствуют противозадирные присадки, то температурный предел составляет 80°C, выше которого присадка может начать «расслаиваться».

— Типичная пластичная смазка на основе литиевого мыла обеспечивает надежную работу при температуре не выше 120°C, а у «высокотемпературных» смазок могут быть ограничения до 150°C.

Если подшипник работает при повышенной температуре, но благополучно проходит все тесты на уровень износа и вибрации, необходимо учитывать, как более высокая температура может повлиять на смазку. Согласно эмпирическому правилу, на каждые 15 градусов рабочей температуры выше 70°C приходится вдвое увеличивать частоту смазывания.

Если подшипник работает в масляной ванне, то при увеличении температуры масло необходимо менять чаще. Например, если нормальная рабочая температура составляет 50°C, масло можно менять один раз в год, но при 100°C масло необходимо будет менять каждые три месяца!

Абсолютная и относительные температуры

Выше обсуждалось, каковы «абсолютные» температурные пределы с точки зрения компонентов подшипников. Однако тот факт, что подшипник работает при «нормальных» 80°С, вовсе не означает, что у него всё в порядке. Если с момента запуска подшипник работал при 30°C, но впоследствии температура поднялась до 80°C, это может являться индикатором назревающих проблем.

Однако тот факт, что подшипник работает при «нормальных» 80°С, вовсе не означает, что у него всё в порядке. Если с момента запуска подшипник работал при 30°C, но впоследствии температура поднялась до 80°C, это может являться индикатором назревающих проблем.

Для постоянного мониторинга температуры критических узлов используют электронные системы, которые подают сигнал тревоги при превышении определенного порога температуры (например, 105°C). Такое устройство можно настроить таким образом, чтобы оно определяло диапазон нормальных рабочих температур, а затем подавало сигнал тревоги, когда температура повысится на 50°C.

Итак, вместо того, чтобы задаваться вопросом, какую температуру может выдержать подшипник, в случае обнаружения тенденции к повышению температуры нужно немедленно начать выяснять причины неполадки. Идет ли речь о недостатке смазки? Изменились ли условия эксплуатации? Свидетельство ли это деформации вала, чрезмерных нагрузок, вибраций или других проблем, не всегда связанных с состоянием самого подшипника? Установить истинные причины нерасчетного нагрева помогают такие методы как вибродиагностика, обследование с помощью тепловизора, а также внутренний осмотр поверхностей качения с помощью эндоскопа.

Весь комплекс исследований подшипников, подшипниковых узлов и оборудования, осуществляет сервисное подразделение компании «Подшипник.ру». Сервисные инженеры с многолетним опытом работы проводят вибродиагностику, мониторинг рабочей температуры оборудования, осматривают вышедшие из строя подшипники и выдают рекомендации по исправлению ситуаций для достижения максимального срока службы подшипников.

Специалисты «Подшипник.ру» помогут рассчитать и подобрать исполнение подшипника для любого режима работы оборудования с учетом скоростей и температур. Также они помогут подобрать подходящую смазку, дадут рекомендации по частоте смазывания. Если ручное нанесение смазки нежелательно или не возможно, специалисты «Подшипник.ру» помогут подобрать автоматические одноточечные или многоточечные системы смазывания от ведущих мировых брендов NTN-SNR и Timken.

Какую температуру выдерживает подшипник — обзор УкрЗахидПостач

При эксплуатации подшипника происходит внутреннее трение, которое вырабатывает тепло. Чтобы минимизировать этот процесс применяются специальные смазки, создающие на поверхности металла тонкую масляную пленку, облегчающую вращение и эффективно рассеивающую тепловую энергию. Кроме вышеописанных параметров на подшипник влияют внешние факторы.

Чтобы минимизировать этот процесс применяются специальные смазки, создающие на поверхности металла тонкую масляную пленку, облегчающую вращение и эффективно рассеивающую тепловую энергию. Кроме вышеописанных параметров на подшипник влияют внешние факторы.

Например, двигатели внутреннего сгорания работают при высоких температурах, и все вращающиеся узлы силового агрегата вынужденно функционируют в таких условиях. Благодаря внутренним и внешним условиям формируется средний температурный режим работы подшипников.

Какую температуру способен выдерживать подшипник?

Максимальный рабочий ресурс подшипника возможен, если изделие используется при температуре до +65°C. Это идеальные условия, при которых смазка эффективно выполняет свою функцию, а тепловое расширение металла не достигает критических значений. Более сильный нагрев до +95°C входит в запас прочности, не отражаясь на работоспособности, но длительность использования элемента при этом сокращается.

Важная информация про высокооборотистые подшипники в подробном обзоре на нашем сайте.

Рабочая температура подшипника свыше + 100°C является критической, после чего он может выйти из строя. Чтобы этого не произошло, производители увеличивают внутренний тепловой зазор, компенсирующий расширение металла. Подобные элементы предназначены для работы при высоких температурах и набиваются специальными смазочными материалами.

Чем опасен нагрев?

Чрезмерная генерация тепла ухудшает качество смазки, которая становится текучей. В результате кольца и элементы качения чрезмерно изнашиваются, что может привести к температурной деформации, заклиниванию и разрушению сепаратора.

Нерегламентный перегрев

Практика показывает, что элементы вращения нагреваются по непредвиденным факторам:

- Некорректный монтаж или неправильная посадка подшипника;

- Преждевременная выработка смазки или попадание в нее инородных частиц;

- Недостаточное количество смазывающего материала во внутренней полости сепаратора;

- Увеличение нагрева из-за выработки шариков и роликов или появления на них коррозийных раковин;

- Повышенная нагрузка, удары или вибрация;

- Использование смазки, не соответствующей режиму эксплуатации.

Все, что необходимо знать про классы точности подшипников можно найти в обзоре на нашем сайте.

Рабочая температура подшипников – мониторинг показателей

В ответственных областях промышленности и энергетики температурному режиму уделяется тщательное внимание. Контроль осуществляется широким спектром приборов следующими способами:

- Контактный с помощью термодатчиков;

- Бесконтактный термометром;

- Выносным щупом.

Обычно измеряются температурные значения неподвижной оболочки подшипника, поскольку для снятия показаний не требуется полная или частичная разборка рабочего узла. Дистанционный контроль позволяет следить за температурой без остановки работы агрегата, что актуально на беспрерывных производствах. Замеры производятся:

- Ручными термометрами;

- Пирометрами;

- Тепловизорами различных конструкций.

В случаях, если подшипник погружен в смазку и закрыт корпусом или крышкой, то меряется нагрев всего механизма. Автоматический температурный мониторинг выполнятся встроенными датчиками, которые снимают показания без человеческого участия.

Автоматический температурный мониторинг выполнятся встроенными датчиками, которые снимают показания без человеческого участия.

Автор статьи: УкрЗахидПостач

Читайте популярные статьи:

18

Апр

Велосипедные подшипники обеспечивают нормальную работу всех узлов изделия. Подшипник на велосипед применяется во всех узлах, которые способны вращаться. За счет таких деталей данные узлы и приобретают способность вращаться. Соответственно, промподшипник для велосипеда является залогом того, что изделие вообще будет перемещаться. Кроме того, качественные подшипники для велосипедов обеспечивают снижение трения. Это обстоятельство обеспечивает увеличение эксплуатационного срока

Читать статью

25

Мар

Набивка сальниковая ВАТИ 202 Набивка сальниковая марки ВАТИ 202 изготавливается из графитонаполненных волокон фторопласта в виде шнура пропитанного фторопластовой суспензией, армированного по углам арамидными волокнами. Относится к группе набивок сальниковых безасбестовых. Основная область применения уплотнителя ВАТИ 202: водоснабжение, нефтеперерабатывающая промышленность, производство минеральных удобрений, химическая, фармацевтическая и пищевая промышленность. Качественные композитные материалы и конструкция сальниковой набивки

Относится к группе набивок сальниковых безасбестовых. Основная область применения уплотнителя ВАТИ 202: водоснабжение, нефтеперерабатывающая промышленность, производство минеральных удобрений, химическая, фармацевтическая и пищевая промышленность. Качественные композитные материалы и конструкция сальниковой набивки

Читать статью

29

Июн

Система обозначений или маркировка — дает понятие о механических характеристиках, возможностях и применениях подшипника. Если вдаваться подробнее, то первая буква показывает отношение по типу и профилю — где используется, пропорции между максимальной скоростью вращения, грузоподъемностью, жесткостью и имеет обозначения: «-» — стандарт — подшипник «без префикса» в стандартном исполнении, выдерживает малую скорость при повышенных нагрузках, увеличенный размер шариков, при стандартном исполнении

Читать статью

Причины нагрева подшипников качения, подбор смазки ARGO

25.05.2016

В одной из статей мы рассмотрели явление вибрации подшипников качения и причины её возникновения. В качестве основной причины этого явления мы определили износ подшипников. По вопросам, наиболее часто задаваемым в сети Интернет, пользователей беспокоит ещё одно явление, которое сопутствует вибрации, — нагрев подшипников качения.

В качестве основной причины этого явления мы определили износ подшипников. По вопросам, наиболее часто задаваемым в сети Интернет, пользователей беспокоит ещё одно явление, которое сопутствует вибрации, — нагрев подшипников качения.

Для введения в тему сразу оговоримся, почему подшипники греются и что считается нормальной рабочей температурой подшипников качения.

В процессе эксплуатации механической или электромеханической машины совершается работа, часть которой расходуется на нагрев её исполнительных органов и узлов трения. Подшипник качения, будучи узлом трения, нагревается как от рассеиваемой тепловой энергии, так и от внутреннего трения. Всё это совместно создаёт определённый температурный фон. Нормальной температурой в полости подшипника считается температура до 65⁰С. При температуре, не превышающей 65⁰С, реализуется максимальный эксплуатационный ресурс подшипника. Допускается, однако, перегрев подшипника до температуры 95⁰С. Но это уже критическая температура, при которой происходит повышенный износ рабочих деталей и изменяются свойства смазочного материала. Следствием изменения свойств смазки (масла) снова становится повышенный износ. Перегрев подшипника – явление не нормальное и требует исследования его причин.

Следствием изменения свойств смазки (масла) снова становится повышенный износ. Перегрев подшипника – явление не нормальное и требует исследования его причин.

Причин повышенного нагрева подшипников существует несколько. Рассмотрим их в порядке убывания распространенности, хотя это будет очень условно.

На первом месте среди причин стоят дефекты монтажа подшипников и валов, под которыми подразумеваются несоблюдение соосности вала и отверстия, осевое смещение вала, слишком тугой натяг подшипника на вал, повреждения рабочих поверхностей подшипника при монтаже. Данная проблема связана с квалификацией ремонтного персонала, а также с оснащенностью производственного участка инструментом, приспособлениями и измерительными средствами. В настоящей статье эту отдельную тему предлагаю не рассматривать, так как она не относится к теме «смазочные материалы», а характеризует культуру производства.

На второе место можно отнести исчерпание смазочным материалом ресурса, его загрязнение пылью из окружающего воздуха, а также продуктами износа и водой.

На третьем месте стоит недостаточное или избыточное количество смазки в подшипнике.

На четвертом месте – износ подшипника. Это явление мы подробно рассмотрели в статье «вибрация подшипников».

На пятое место можно поставить неправильный подбор смазки или её несоответствие реальным режимам работы подшипника, превышающим номинальные (расчетные).

Не рассуждая о культуре производства, предлагаем рассмотреть вопросы, связанные со смазыванием подшипников с использованием пластичных смазок.

Способ смазывания узлов трения посредством пластичных смазок, несмотря на многие преимущества, имеет один существенный недостаток. Этим недостатком является отсутствие циркуляции смазочного материала в подшипниковом узле, без которой невозможно ни полноценное охлаждение узла, ни удаление продуктов износа, ни обновление смазки. Обновление смазки и частичное удаление продуктов износа, правда, обеспечиваются за счет применения автоматических централизованных систем смазывания, но вот охлаждение – проблема, которая при использовании пластичных смазок требует отдельного технического оформления.

Обновление смазки – важнейшее условие качественной эксплуатации подшипника. Давайте вместе порассуждаем почему замена смазки столь важна. На наш взгляд, этот вопрос намного более универсален, чем может показаться. Например, в повседневной жизни практически все мы сталкиваемся с эксплуатацией автомобиля, который представляет собой сложную механическую машину с агрегатами и механизмами, требующими регулярной смазки. Конструкция современного автомобиля, как правило, предполагает «пожизненную» смазку узлов шасси и агрегатов трансмиссии. И только двигатель – исключение, когда требуется регулярная замена смазочного материала. На самом деле здесь кроется лукавство и замена смазочного материала в узлах шасси и агрегатах трансмиссии требуется каждые 50-100 тысяч километров. Это обусловлено загрязнением смазки (масла) продуктами износа, пылью и насыщением влагой. Каким бы качественным и долговечным ни был смазочный материал, его следует обновлять по причине загрязнения. Загрязнение смазки (масла) усиливает трение деталей, результатом которого становится повышенный износ и нагрев узла трения. Нагрев узла вызывает изменение свойств смазочного материала и снова повышенный износ узла. Процесс приобретает нарастающий характер и ведёт к преждевременному выходу узла из строя.

Загрязнение смазки (масла) усиливает трение деталей, результатом которого становится повышенный износ и нагрев узла трения. Нагрев узла вызывает изменение свойств смазочного материала и снова повышенный износ узла. Процесс приобретает нарастающий характер и ведёт к преждевременному выходу узла из строя.

Итак, одна из причин повышенного нагрева подшипника заключается в загрязнении смазки.

Ещё одним важнейшим условием обеспечения нормального температурного режима подшипника является степень заполнения смазкой полости подшипника. Смазка должна занимать 2/3 объема полости подшипника при частоте вращения до 1500 об/мин и 1/2 объёма при частоте вращения свыше 1500 об/мин. Если количество смазки недостаточно, подшипник будет перегреваться из-за неустойчивого режима смазывания. Если смазки в подшипнике слишком много, подшипник перегревается от повышенного гидравлического трения. В обоих случаях перегрев приводит к повышенному износу подшипника и потере свойств смазки.

Вывод: количество смазки в подшипнике должно быть оптимальным и соответствовать скоростному режиму его работы. Принцип «кашу маслом не испортишь» здесь не подходит.

Рассмотрим теперь влияние на температурные режимы подшипников такой важнейшей характеристики смазки, как вязкость базового масла.

С точки зрения обеспечения минимального внутреннего разогрева подшипника, наиболее тщательно следует подбирать смазку по вязкости базового масла. Вязкость базового масла должна соответствовать скоростному режиму подшипника и рабочим температурам. Чем выше скорость вращения вала, который опирается на подшипник, тем меньше должна быть вязкость. Чем выше механические нагрузки – тем выше требуется вязкость базы. Вязкость базового масла рассчитывается с помощью скоростного фактора подшипника и подбирается по специальным таблицам или графикам. Об этом — подробно в статье «как выбрать смазку».

Выводы:

- чем выше вязкость базового масла в смазке, тем более высокие температуры и нагрузки способна обеспечить смазка.

- чем ниже вязкость базового масла, тем более низкие рабочие температуры и более скоростные режимы допускает смазка.

- чем выше вязкость базового масла, тем более смазка склонна к внутреннему разогреву.

- чем ниже вязкость базового масла, тем больше разогрев подшипника при высоких механических нагрузках.

Значит: вязкость базового масла должна быть оптимальной для данных скоростных, нагрузочных и температурных условий работы подшипника.

Давайте теперь вместе рассмотрим, как всё-таки преодолеть проблемы обеспечения долговечности подшипников за счет смазочного материала, если невозможно избежать их перегрев.

В реальном производстве механические и тепловые нагрузки в оборудовании могут существенно отличаться от расчетных. Это связано с разными причинами – их мы рассматривать не будем, так как в основном они носят организационный характер. Обсудим принципы корректировки типа смазки в зависимости от особенностей работы подшипника в реальных условиях.

Наиболее часто необходимость что-то менять возникает, когда температурный режим работы подшипника превышает расчетный. Потребитель вынужден использовать смазки с более высокотемпературной стойкостью, заменяя, например, смазки на простом загустителе смазками на комплексном загустителе. Это наиболее часто встречающийся случай замены. К самым распространенным смазкам на простом загустителе относятся смазки, загущенные литиевым мылом. У компании ExxonMobil, например, это серия “Mobilux EP”, у Shell это серия Alvania, у Total – серия Multis и так далее. В этих случаях замена на комплексно-литиевые смазки даёт отличный результат. Так смазки от российской компании АРГО на комплексно-литиевом загустителе из серии Termolit 3000 прекрасно заменяют западные смазки на простом литиевом загустителе, превосходя их по высокотемпературным свойствам.

Вот пример смазок АРГО серии “Termolit 3000”:

|

Характеристика

|

Метод

|

Termolit 3000 EP2

|

Termolit 3000 EP3

|

|

Диапазон рабочих температур, ºС

|

—

|

-20.

|

-20..+160

|

|

Загуститель

|

|

Литиевый комплекс

| |

|

Классификация смазок

|

DIN 51502

|

KP2P-20

|

KP3P-20

|

|

Класс консистенции NLGI

|

DIN 51 818

|

2

|

3

|

|

Пенетрация 0,1 мм

|

DIN ISO 2137

|

265-295

|

220-250

|

|

Вязкость базового масла при 40ºС, сСт

|

DIN 51562-1

|

150

|

150

|

|

Температура каплепадения,ºС

|

DIN ISO 2176

|

≥250

|

>250

|

|

Нагрузка сваривания, Н

|

DIN 51350

|

2764

|

2764

|

Из таблицы видно, что максимальная рабочая температура для комплексно-литиевых смазок достигает 160ºС. Кратковременно допускается нагрев до 180ºС. Это существенный прирост допустимых температур относительно простых литиевых смазок с максимально рабочей температурой 120-130ºС. Обычно этого запаса как раз и не хватает.

Кратковременно допускается нагрев до 180ºС. Это существенный прирост допустимых температур относительно простых литиевых смазок с максимально рабочей температурой 120-130ºС. Обычно этого запаса как раз и не хватает.

Ещё одним нештатным изменением условий работы подшипника является влажность и попадание воды внутрь подшипника. Это встречается, например, в металлургическом производстве в прокатном оборудовании. Прокатные валки и ролики рольгангов обильно орошаются водой, которая через уплотнения попадает в подшипники, разрушая и вымывая смазочный материал. Сложность обеспечить герметичность крупногабаритных подшипников вынуждает смириться с обводнением и диктует необходимость использовать специальные водостойкие смазки. Для этих целей хорошо подходят смазки на комплексе сульфоната кальция, совмещая в себе высокотемпературные свойства и чрезвычайную водостойкость. Сульфонатно — кальциевые смазки как нельзя лучше подходят для металлургии.

Вот пример смазки на загустителе сульфоната кальция от компании АРГО “TermoLub S460”:

|

Показатель

|

Метод

|

TermoLub S460

| ||

|

EP1

|

EP2

|

EP3

| ||

|

Загуститель

|

—

|

Комплекс сульфоната кальция

| ||

|

Диапазон рабочих температур, ºС

|

—

|

-20.

|

-20..+180

|

-20..+180

|

|

Классификация смазок

|

DIN 51502

|

KP1R-20

|

KP2R-20

|

KP3R-20

|

|

Цвет смазки

|

Визуально

|

Коричневый

| ||

|

Класс консистенции NLGI

|

DIN 51 818

|

1

|

2

|

3

|

|

Пенетрация 0,1 мм

|

DIN ISO 2137

|

310-340

|

265-295

|

220-250

|

|

Вязкость базового масла при 40ºС, мм2/с

|

DIN 51562-1

|

460

|

460

|

460

|

|

Температура каплепадения,ºС

|

DIN ISO 2176

|

270

|

290

|

290

|

|

Нагрузка сваривания, кг

|

DIN 51530

|

3920

|

3920

|

3920

|

Как видно из таблицы, максимальная рабочая температура смазки АРГО “TermoLub S460” достигает 180ºС, чем она практически не уступает комплексно-литиевым смазкам, полезно отличаясь хорошей водостойкостью.

Таким образом, наиболее «выдающимися» высокотемпературными свойствами и водостойкостью отличаются смазки на комплексе сульфоната кальция. Вот краткие технические характеристики еще одной смазки АРГО на CaS загустителе — “TermoLub S220”:

|

Показатель

|

Метод

|

TermoLub S220

| |

|

EP1

|

EP2

| ||

|

Загуститель

|

—

|

Calcium Sulfonate Complex

| |

|

Диапазон рабочих температур, ºС

|

—

|

-20.

|

-20..+180

|

|

Классификация смазок

|

DIN 51502

|

KP1R-20

|

KP2R-20

|

|

Цвет смазки

|

Визуально

|

Коричневый

| |

|

Класс консистенции NLGI

|

DIN 51 818

|

1

|

2

|

|

Пенетрация 0,1 мм

|

DIN 51818

|

310-340

|

265-295

|

|

Вязкость базового масла при 40ºС, мм2/с

|

DIN 51562-1

|

220

|

220

|

|

Температура каплепадения,ºС

|

DIN ISO 2176

|

270

|

290

|

|

Нагрузка сваривания, H

|

DIN 51350

|

3920

|

3920

|

Итак, в этой статье мы вместе с вами рассмотрели причины повышенного нагрева подшипников качения, указали на условия, которые необходимо соблюдать для обеспечения нормальной эксплуатации подшипников. Обсудили также способы компенсирования вредного воздействия повышенных температур и влажности за счет использования смазок с более высокими эксплуатационными свойствами.

Обсудили также способы компенсирования вредного воздействия повышенных температур и влажности за счет использования смазок с более высокими эксплуатационными свойствами.

Прочие причины нагрева подшипника слишком индивидуальны, поэтому их сложно систематизировать в одной статье.

До новых встреч!

Допустимая температура нагрева подшипников электродвигателей

Вкладыши подшипников скольжения не должны нагреваться выше 80°С, а разность между температурами вкладышами и окружающего воздуха не должна быть выше 45°С.

Температура масла в подшипнике без маслоохладителя ниже температуры вкладыша на 5…10°С, поэтому масло в таких подшипниках не должно нагреваться выше 70…75°С. Для подшипников с принудительной смазкой температура масла на сливе из подшипников не должна превышать 65°С. Температура подводимого масла при длительной работе не должна быть выше 40…45 и ниже 25°С.

Согласно ГОСТ 183-86 для подшипников качения предельно допустимое значение температуры составляет 100°С. Но в большинстве случаев фактическая температура подшипников качения значительно ниже этого значения. Если температура подшипника заметно повысилась, а температура двигателя и наружного воздуха остались на прежнем уровне, это свидетельствует о появлении дефекта в подшипнике. Двигатель при первой возможности следует остановить для ревизии.

Но в большинстве случаев фактическая температура подшипников качения значительно ниже этого значения. Если температура подшипника заметно повысилась, а температура двигателя и наружного воздуха остались на прежнем уровне, это свидетельствует о появлении дефекта в подшипнике. Двигатель при первой возможности следует остановить для ревизии.

Вибрация двигателя, измеренная на каждом подшипнике, не должна превышать следующих значений:

Вращения, об/мин…….3000 2500 2000 1500 1000 750 и ниже

Вибрации, мкм……… 50 60 70 100 130 160

Повышенная вибрация ослабляет крепления обмоток и увеличивает износ подшипников и других частей. При сильной вибрации могут произойти задевания ротора за статор, поломка вала ротора и нарушение контакта в обмотка.

Холодный двигатель с короткозамкнутым ротором допускается пускать 2…3 раза подряд, а горячий – не более одного раза. При большем числе пусков подряд обмотки двигателя перегреваются от пускового тока, что значительно сокращает их срок службы.

3. Обслуживание двигателей, надзор и уход за ними

Подписка на рассылку

Рабочая температура электродвигателя (в дальнейшем ЭД) определяется в первую очередь классом нагревостойкости изоляции обмоток. И её контроль очень важен. При перегреве электродвигатель может быть повреждён.

Классы нагревостойкости изоляции обмоток

Обмотки – наименее устойчивая к нагреву часть конструкции электродвигателя. Поэтому предел рабочей температуры всего устройства определяется именно температурой, при которой они перегорают.

Выделяют следующие классы нагревостойкости изоляции обмоток:

- У (максимальная температура – 90 градусов Цельсия). Обмотки выполняются из бумаги или натуральных тканей без дополнительной изоляционной пропитки;

- А (максимальная температура – 105 градусов Цельсия). Обмотки бумажные или из натуральных тканей с дополнительной изоляционной пропиткой;

- Е (максимальная температура – 120 градусов Цельсия).

Обмотки из органической плёнки синтетического происхождения;

Обмотки из органической плёнки синтетического происхождения; - B (максимальная температура – 130 градусов Цельсия). Обмотки из стекловолокна или минеральных составов;

- F (максимальная температура – 155 градусов Цельсия). Обмотки из стекловолокна или минеральных составов с синтетической связующей пропиткой;

- H (максимальная температура – 180 градусов Цельсия). Обмотки из стекловолокна или минеральных составов с кремнийорганической связующей пропиткой;

- С (максимальная температура от 180 градусов Цельсия). Обмотки из термоустойчивых материалов с неорганической связующей пропиткой или без неё.

Если рабочая температура асинхронного двигателя слишком мала, то перевести его на более высокий класс нагревостойкости можно лишь при капитальном ремонте с заменой обмоток.

Рабочая температура подшипников электродвигателей

Кроме обмоток, к температурным условиям работы также очень чувствительны и подшипники электродвигателя. Установленные нормы нагрева следующие:

Установленные нормы нагрева следующие:

- Подшипники качения – 95-100 градусов Цельсия;

- Подшипники скольжения – 80-85 градусов Цельсия;

- Стальные детали коллектора и контактных колец – 105-110 градусов Цельсия.

При достижении критических значений температуры подшипника необходимо либо уменьшить нагрузку на используемый ЭД, либо организовать систему охлаждения.

Температурный режим эксплуатации электродвигателей

Нормальные значения температуры внешней среды, при которых электродвигатель работает с номинальной мощностью, определяются климатическим исполнением ЭД. Так, машины с исполнением У1 и ХЛ1 предназначены для эксплуатации при температуре внешней среды до +40 градусов Цельсия, У3 и Т2 – до +45 градусов Цельсия, Т1 – до +50 градусов Цельсия. Если температура внешней среды превышает данный параметр и организовать охлаждение не получится, то необходимо снизить нагрузку на используемый электродвигатель.

Для контроля за температурным режимом следует отслеживать напряжение в питающей сети. При его снижении до 95% от номинального и ниже на ЭД подаётся повышенный ток, что приводит к перегреву устройства. Аналогичное явление наблюдается и при повышении напряжения до 110% и выше от номинального, поскольку вихревые потоки приводят к нагреву статора.

При его снижении до 95% от номинального и ниже на ЭД подаётся повышенный ток, что приводит к перегреву устройства. Аналогичное явление наблюдается и при повышении напряжения до 110% и выше от номинального, поскольку вихревые потоки приводят к нагреву статора.

Согласно статистике, срок службы изоляции при повышении температуры на 8 градусов выше допустимой нормы вдвое снижает её эксплуатационный период. Поэтому, для сохранения работоспособности машины, стоит выяснить допустимую рабочую температуру, не допускать перегрева и превышения (либо снижения) токовых нагрузок.

Повышенное нагревание подшипников асинхронного двигателя

ПОВЫШЕННОЕ НАГРЕВАНИЕ ЧАСТЕЙ ЭЛЕКТРОДВИГАТЕЛЯ

14. Повышенное нагревание подшипников

Допускаемая температура подшипника в значительной мере определяется нагревостойкостью смазки. В асинхронных двигателях используются главным образом подшипники качения с густой смазкой и только в крупных машинах применяются подшипники скольжения с жидкой смазкой. Потери от трения в подшипниках качения значительно меньше, чем в подшипниках скольжения. Повышенное нагревание подшипников вызывается недоброкачественным изготовлением электродвигателя и неудовлетворительными условиями эксплуатации.

Потери от трения в подшипниках качения значительно меньше, чем в подшипниках скольжения. Повышенное нагревание подшипников вызывается недоброкачественным изготовлением электродвигателя и неудовлетворительными условиями эксплуатации.

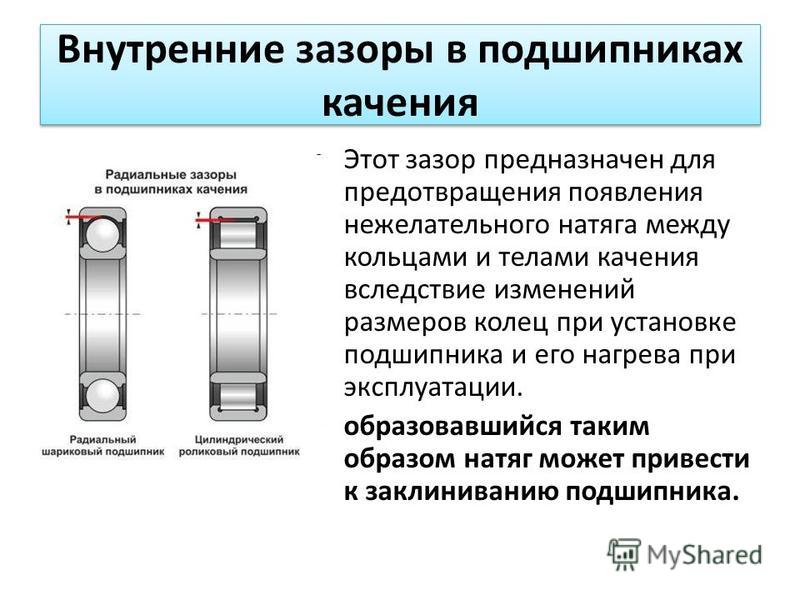

Для электрических машин общего применения предельная допускаемая температура подшипников качения согласно ГОСТ 183-74 составляет 100° С. Повышенное нагревание может быть следствием неправильных размеров частей электродвигателя, определяющих положение подшипника. Для свободного удлинения вала при нагревании должна быть предусмотрена возможность осевого смещения обоих шарикоподшипников (рис. 22, а) или одного из шарикоподшипников (рис. 22, б), если наружное кольцо второго подшипника закреплено. Если один из подшипников роликовый, то наружные кольца обоих подшипников закрепляются бортиками крышек, так как подшипник с цилиндрическими роликами допускает осевое смешение вала. Отсутствие осевого зазора между наружными кольцами обоих шарикоподшипников и крышками приводит к значительному увеличению трения в подшипниках и повышенному нагреванию их. Такое же действие оказывает и слишком тугая посадка наружного кольца подшипника в подшипниковом щите. Признаком этих недостатков изготовления является затрудненное вращение ротора, особенно в нагретом состоянии электродвигателя.

Такое же действие оказывает и слишком тугая посадка наружного кольца подшипника в подшипниковом щите. Признаком этих недостатков изготовления является затрудненное вращение ротора, особенно в нагретом состоянии электродвигателя.

Рис. 22. Осевые зазоры: а — у двух подшипников, б — у одного подшипника

Трение в подшипниках увеличивается с возрастанием радиальной и осевой нагрузок. Большая радиальная нагрузка может быть вызвана неправильной центровкой электродвигателя и приводимой им во вращение машины или увеличенным натяжением ремня. Большая осевая нагрузка, как правило, обусловлена свойствами передачи (червячной, с коническими зубчатыми колесами и др.) или большой массой вращающихся частей при вертикальной установке электродвигателя. В процессе эксплуатации увеличение трения может произойти вследствие большого количества смазки, загрязнения подшипника пылью, повреждения рабочих поверхностей, слишком тугим уплотнением.

Предельная допускаемая температура подшипников скольжения согласно ГОСТ 183-74 составляет 80° С (при этом температура масла должна быть не более 65° С). Повышенное нагревание подшипников скольжения обычно связано с нарушением жидкостного трения, которое может быть вызвано отклонением радиального зазора в подшипнике от оптимальной величины, неправильным выполнением маслораспределительных каналов, недостаточной подачей масла, низкой вязкостью его.

Повышенное нагревание подшипников скольжения обычно связано с нарушением жидкостного трения, которое может быть вызвано отклонением радиального зазора в подшипнике от оптимальной величины, неправильным выполнением маслораспределительных каналов, недостаточной подачей масла, низкой вязкостью его.

Величина радиального зазора в подшипнике оказывает существенное влияние на размеры масляного клина и его подъемную силу. При малом зазоре затруднено образование масляного клина и малая толщина слоя масла вызывает повышенные потери от трения. При большом зазоре опорная поверхность масляного клина ограничивается небольшой дугой по окружности шейки вала и работа подшипника становится неустойчивой. Образование масляного клина облегчается при повышенной скорости, поэтому чем больше скорость вращения вала и диаметр его шейки, тем большей получается величина оптимального зазора. В табл. 2 приведены рекомендуемые размеры зазора в неразъемном подшипнике в зависимости от диаметра шейки вала для различной скорости вращения.

Таблица 2 Величина верхнего зазора между шейкой вала и втулкой подшипника (в мм)

Диаметр вала, мм

Скорость вращения, об/мин

0,060-0,130

0,075-0,160

0,095-0,195

0,120-0,235

0,150-0,285

0,180-0,330

Этой таблицей можно пользоваться для машин мощностью до 1000 кВт при скорости вращения до 1500 об/мин и для машин мощностью до 200 кВт при скорости вращения 3000 об/мин.

В разъемном подшипнике с подачей масла кольцом величина оптимального зазора соответствует данным табл. 2 в случае, если внутренняя поверхность вкладышей имеет форму кругового цилиндра.

В настоящее время наиболее распространены два способа подачи масла к трущимся поверхностям – кольцом и насосом. Недостаточная подача масла при первом способе вызывается малой массой или неправильной формой кольца, низким уровнем масла в подшипнике, большой вязкостью масла. При втором способе уменьшение подачи масла может быть следствием малого сечения маслопровода (малые отверстия в уплотнительных прокладках фланцевых соединений), засорения фильтра, низкого уровня масла в баке.

При большой скорости шейки вала и значительной нагрузке расход масла, необходимый для охлаждения подшипника, не может быть обеспечен кольцом, и в этом случае применяют насос. Масло обычно подается к рабочим поверхностям подшипника через отверстие в верхнем вкладыше. Облегчение растекания масла достигается расточкой средней части этого вкладыша по увеличенному радиусу; при этом зазор по вертикальному диаметру становится в 2-3 раза больше указанного в табл. 2, однако для уменьшения утечки масла необходимо сохранить у краев вкладыша пояски с нормальным зазором. Для сохранения устойчивости масляного клина расточку нижнего вкладыша следует производить с учетом зазора по табл. 2.

Для измерения зазора в подшипнике с неразъемной втулкой используется набор калиброванных проволок. Зазор между верхним вкладышем и шейкой вала проверяют при помощи свинцовой проволоки диаметром 1 мм. Кусочки проволоки длиной 20—30 мм укладывают на плоскости разъема вкладышей и на шейку вала, как показано на рис. 23, а. Затем производят сборку подшипника и затягивают болты. После разборки подшипника сплющенные проволоки B1, С1, С2, В2, СЗ и С4 соответственно имеют толщину . Вертикальные зазоры в плоскостях вычисляются по формулам: Разность зазоров не должна превышать 0,1 среднего значения зазора.

23, а. Затем производят сборку подшипника и затягивают болты. После разборки подшипника сплющенные проволоки B1, С1, С2, В2, СЗ и С4 соответственно имеют толщину . Вертикальные зазоры в плоскостях вычисляются по формулам: Разность зазоров не должна превышать 0,1 среднего значения зазора.

Рис. 23. Измерение вертикального зазора: а — между шейкой вала и вкладышем, б — между крышкой подшипника и вкладышем

Плотность прилегания крышки подшипника к верхнему вкладышу проверяют также при помощи свинцовой проволоки. Кусочек проволоки укладывают на верхний вкладыш, остальные кусочки – между крышкой подшипника и корпусом (рис. 23, б). После сборки и последующей разборки подшипника измеряют значения толщины сплющенных проволок . Размер зазора между верхним вкладышем и крышкой подшипника Величина этого зазора не должна превышать 0,05 мм.

Причиной повышенного нагревания подшипников может также быть вибрация ротора, которая увеличивает потери в подшипниках.

Повышенное нагревание подшипника часто приводит к повреждению его рабочей поверхности, при котором дальнейшая работа электродвигателя становится невозможной. Характер повреждения зависит от материала рабочей поверхности подшипника. Баббитовая заливка начинает плавиться при температуре 240°С (баббиты марок Б-83, Б-16 и БH). Если расплавлена большая часть заливки, то происходит задевание ротора за статор. Бронзовые втулки и вкладыши могут выдерживать значительно большую температуру, однако в результате отсутствия смазки может произойти приварка вкладыша (или втулки) к шейке вала, ротор в этом случае затормаживается. При разборке такого электродвигателя приходится снимать подшипниковый шит, оставляя втулку на шейке вала.

Характер повреждения зависит от материала рабочей поверхности подшипника. Баббитовая заливка начинает плавиться при температуре 240°С (баббиты марок Б-83, Б-16 и БH). Если расплавлена большая часть заливки, то происходит задевание ротора за статор. Бронзовые втулки и вкладыши могут выдерживать значительно большую температуру, однако в результате отсутствия смазки может произойти приварка вкладыша (или втулки) к шейке вала, ротор в этом случае затормаживается. При разборке такого электродвигателя приходится снимать подшипниковый шит, оставляя втулку на шейке вала.

Повреждение подшипника скольжения обычно происходит из-за невнимательности обслуживающего персонала, так как этой аварии предшествует значительное нагревание подшипника, которое может быть своевременно обнаружено.

Смотри еще по разделу:

НЕДОСТАТОЧНЫЙ ВРАЩАЮЩИЙ МОМЕНТ ЭЛЕКТРОДВИГАТЕЛЯ

ПОВЫШЕННОЕ НАГРЕВАНИЕ ЧАСТЕЙ ЭЛЕКТРОДВИГАТЕЛЯ

ПОВРЕЖДЕНИЕ ИЗОЛЯЦИИ ТОКОВЕДУЩИХ ЧАСТЕЙ

ПОВЫШЕННЫЙ УРОВЕНЬ ВИБРАЦИИ И ШУМ ЭЛЕКТРОДВИГАТЕЛЯ

ПОВЫШЕННЫЙ ИЗНОС И ПОВРЕЖДЕНИЕ ЧАСТЕЙ ЭЛЕКТРОДВИГАТЕЛЯ

Температура — подшипник — качение

Cтраница 1

Температура подшипников качения не должна превышать 100 С, а для крановых двигателей с классом изоляции Н и с нагревостойкой смазкой ( типа ЦИАТИМ-221 или ВНИИНП-220) 120 С.

[1]

Температура подшипников качения для большинства электрических машин не должна быть более 100 С. Обычно температура подшипника превышает температуру окружающей среды не более чем на 30 С, а температуру подшипникового щита на 5 — 10 С. Ненормальный нагрев подшипника обнаруживают сравнением их температур на нескольких однотипных машинах. Температуру в этом случае контролируют рукой, прикладывая ее к поверхности щита или крышки вблизи подшипника.

[2]

Температура подшипников качения для большинства электрических машин не должна быть более 100 С. Обычно температура подшипника превышает температуру окружающей среды не более чем на 30 С, а температуру подшипникового щита на 5 — 10 С. Ненормальный нагрев подшипника обнаруживают путем сравнения их температур на нескольких однотипных машинах. Температуру в этом случае контролируют рукой, прикладывая ее к поверхности щита или крышки вблизи подшипника.

[3]

Общий вид и схема установки предохранительной пробки.

[4] |

Температура подшипников качения, работающих в нормальных условиях, не должна превышать 50 — 60 С.

[5]

В процессе работы редуктора ведется наблюдение за температурой масла в картере редуктора, температурой подшипников качения и за шумом работы зубчатого зацепления. Температура масла в картере редуктора не должна выходить за пределы, указанные в параграфе Эксплуатация редукторов настоящей главы.

[6]

Помимо устранений неисправностей в смазке редуктора и коробки скоростей должен быть установлен контроль за температурой подшипников качения.

[7]

Температура подшипников скольжения независимо от продолжительности работы должна быть не выше 65 С, а температура подшипников качения колебаться в пределах 60 — 100 С в зависимости от серии и размеров подшипников, применяемой смазки и температуры окружающей среды, но не должна превышать максимально допустимой, указанной заводом-изготовителем. В циркуляционной системе смазки компрессора должно поддерживаться устойчивое давление масла, соответствующее указанию завода-изготовителя. Необходимо обеспечивать надежную блокировку электропитания двигателя с приборами, регистрирующими давление масла, отрегулировать работу пропускного клапана масло-системы, поддерживать непрерывное поступление масла ко всем местам смазки цилиндров и сальников и не допускать утечки масла из соединений маслопроводов и корпусов подшипников. В компрессоре должна быть обеспечена бесперебойная система водяного охлаждения. На трущихся поверхностях компрессора ( поршней по цилиндрам, сальников по штокам и крейцкопфов по направляющим) должны отсутствовать продольные риски и задиры.

В циркуляционной системе смазки компрессора должно поддерживаться устойчивое давление масла, соответствующее указанию завода-изготовителя. Необходимо обеспечивать надежную блокировку электропитания двигателя с приборами, регистрирующими давление масла, отрегулировать работу пропускного клапана масло-системы, поддерживать непрерывное поступление масла ко всем местам смазки цилиндров и сальников и не допускать утечки масла из соединений маслопроводов и корпусов подшипников. В компрессоре должна быть обеспечена бесперебойная система водяного охлаждения. На трущихся поверхностях компрессора ( поршней по цилиндрам, сальников по штокам и крейцкопфов по направляющим) должны отсутствовать продольные риски и задиры.

[8]

Температура масла в масляных ваннах и редукторах, а также температура нагревания подшипников, подпятников, корпусов электродвигателей и всех трущихся поверхностей деталей и узлов допускается не более 55 — 65 С. Температура подшипников качения может изменяться в пределах 60 — 110 С в зависимости от серии и размеров подшипников, применяемой смазки и температуры окружающей среды, но не должна превышать максимально допустимой температуры, указанной заводом-изготовителем.

[9]

Очень важно проверить температуру подшипников, которая с достаточной для практики точностью может быть замерена термометром, ртутный конец которого обернут фольгой и приложен к подшипниковому щиту. Так, например, температура подшипников качения в наиболее распространенных машинах должна быть в пределах 60 — 70 С, а в машинах специального назначения может доходить до 120 С.

[10]

Подшипники должны работать спокойно и без течи масла. При длительной номинальной нагрузке температура подшипников качения не должна превышать 100 С, скольжения 80 С.

[11]

Для обеспечения их нормальной работы напряжение тока не должно колебаться более чем на 5 % номинального. Нагрев отдельных частей электродвигателей с обычной изоляцией не должен быть выше допустимого для данной электрической машины. Температура подшипников качения не должна превышать 95 СС, подшипников скольжения ( с кольцевой смазкой) — 80 С.

[12]

Для обеспечения их нормальной работы напряжение тока не должно колебаться более чем на 5 % номинального. Нагрев отдельных частей электродвигателей с обычной изоляцией не должен быть выше допустимого для данной электрической машины. Температура подшипников качения не должна превышать 95 С, подшипников скольжения ( с кольцевой смазкой) — 80 С.

Нагрев отдельных частей электродвигателей с обычной изоляцией не должен быть выше допустимого для данной электрической машины. Температура подшипников качения не должна превышать 95 С, подшипников скольжения ( с кольцевой смазкой) — 80 С.

[13]

Двигатели большой мощности чаще имеют подшипники скольжения. Смена жидких смазок у крупных двигателей производится 3 — 4 раза в год. Для контроля за температурой подшипников качения применяются в основном полупроводниковые термосопротивления ( например, в приборе типа АТВ-229), отличающиеся небольшими габаритами по сравнению с манотермомет-рами или термометрами сопротивления.

[14]

Страницы:

1

Эксплуатационные особенности роликового подшипника. |ЧАСТЬ 2|

Подшипники качения могут выходить из строя преждевременно из-за чрезмерной или недостаточной нагрузки. Этот эффект обусловлен кинематическими характеристиками подшипников качения. Подвижные элементы подшипников, работающих на высоких скоростях, выталкиваются наружу центробежными силами. Вот почему требуется минимальная нагрузка, чтобы поддерживать вращающиеся элементы, вращающиеся вдоль и вокруг дорожек качения оптимальным образом, не создавая чрезмерного трения скольжения.

Подвижные элементы подшипников, работающих на высоких скоростях, выталкиваются наружу центробежными силами. Вот почему требуется минимальная нагрузка, чтобы поддерживать вращающиеся элементы, вращающиеся вдоль и вокруг дорожек качения оптимальным образом, не создавая чрезмерного трения скольжения.

Для механизмов, где подшипники не достигают этой требуемой минимальной нагрузки, происходит трение скольжения, что приводит к чрезмерному износу и сокращению срока службы. Подшипники, работающие в условиях высоких скоростей или сильных вибраций, особенно подвержены повреждениям. Когда происходит чрезмерное трение скольжение, смазочный слой между компонентами подшипника может быть сдвинут в результате металлического контакта. Этот контакт вызывает мазки на беговых поверхностях. Получаемый урон даст заметный более высокий уровень шума, и более грубую работу с высокими вибрациями. Другим признаком такого явления может быть быстро растущая рабочая температура, что в конечном итоге приводит к отказу подшипника.

Минимальная нагрузка для обеспечения удовлетворительной ходовой производительности зависит от используемого типа подшипника и от конкретной скорости работы. В подавляющем большинстве механизмов требуемая минимальная нагрузка уже будет достигнута за счет веса валов и других деталей в узле подшипника. Некоторые типы подшипников особенно упорные подшипники очень чувствительны к условиям недостаточной нагрузки из-за их кинематической характеристики. Конкретная информация о минимальной нагрузке, требуемой для упорных подшипников, приведена в отдельных таблицах информации о продуктах. Для радиальных подшипников могут применяться следующие значения для минимальной нагрузки:

*) Рекомендуемая минимальная нагрузка задается в процентах от номинальной динамической нагрузки Cr

Динамические нагрузки на подшипники качения рассчитываются с использованием системы, находящейся в стандарте DIN ISO 281. Этот расчет предполагает определенную твердость подшипниковых колец и элементов качения, обычно изготовленных из хромовой стали.

Для всех подшипников качения NKE требуемая твердость гарантируется стандартной термической обработкой колец и элементов качения.

В всяком случае будут наблюдаться значительные изменения рабочих температур в структуре несущей стали. Это может изменить размерную и геометрическую точность несущих колец и включить потерю жесткости компонентов. Впоследствии снижается номинальная нагрузка подшипника.

Во время расчета подшипника необходимо учитывать эту потерю в рейтинге нагрузки.

Стандартная термическая обработка подшипников качения NKE обеспечивает стабилизацию размеров при постоянной рабочей температуре + 120 °C. Допускаются кратковременные пиковые значения до + 150 °C, которые не влияют на производительность подшипника. Поскольку эта термообработка стандартная, специальной маркировки на подшипнике не делается.

Подшипники, подверженные постоянным более высоким рабочим температурам, требуют специальной термообработки их колец. Такие подшипники NKE доступны по заказу, хотя необходимо учитывать пониженную грузоподъемность.

Чтобы определить снижение динамической нагрузки, применяемая формула в сочетании с коэффициентом уменьшения температуры, указанным в таблице.

где

C (t) = приведенная динамическая грузоподъемность, кН

C = рейтинг динамической нагрузки, указанный в таблицах продуктов, кН

Cr для радиальных подшипников

Ca для упорных подшипников

f (t) = коэффициент снижения температуры

Коэффициент снижения температуры:

Внимание:

В случае подшипников для высокотемпературных процессов в механизмах, смазка, уплотнение и конструкция подшипника должны быть тщательно отрегулированы. Кроме того, при работе с посадочными подшипниками также необходимо учитывать допустимый температурный диапазон уплотнений подшипников и смазки.

В некоторых случаях подшипники не вращаются, а выполняют только колебательные движения.

Расчет номинальной мощности приведен ниже:

p = показатель срока службы

для шариковых подшипников: p = 3

для роликовых подшипников: p = 10/3

L (10osc) = номинальный рейтинг для колебательного движения, 10 ^ 6 движений

C = динамическая грузоподъемность, кН

Cr для радиальных подшипников

Ca для упорных подшипников

P = максимальная эквивалентная несущая нагрузка, кН

φ = половина осциллирующей амплитуды, град.

Очень низкое внутреннее трение является одной из основных характеристик подшипников качения. Фракционные моменты подшипников качения обычно настолько малы, что их практически всегда можно игнорировать на практике. Однако для некоторых механизмов необходимо учитывать даже небольшое сопротивление трению.

Сопротивление трения для всех подшипников зависит не только от типа и размера подшипника, но и от конкретных данных механизма, таких как скорость, нагрузка и смазка.

Из-за того, что у шарикоподшипников есть глубокий паз они в целом имеют очень низкое внутреннее сопротивление, что делает их пригодными для высоких скоростей. Однако у некоторых типов подшипников, таких как цилиндрические роликовые подшипники и т.д., присутствует сравнительно высокое трение.

Контактные уплотнения (суффиксы RS, 2RS, RSR, 2RSR и т.д.) всегда создают дополнительное трение из-за предварительной загрузки их уплотнительных губ. Сепараторы (суффиксы Z, 2Z) работают как бесконтактные зазорные уплотнения с внутренним кольцом и впоследствии не генерируют дополнительного трения.

Дополнительное трение всегда создает дополнительное тепло. Именно поэтому максимальная рекомендуемая скорость уплотнительных подшипников ниже, чем у не уплотнительных подшипников.

Оценка фрикционного момента и обеспечение результатов достаточной практической точности возможны, применяя следующую формулу:

M = момент трения, Н*мм

μ = коэффициент трения

Pmax = максимальная загружаемая нагрузка подшипника, кН

d = диаметр отверстия, мм

Подшипники с контактирующими уплотнениями (суффикс RS, 2RS, RSR, 2RSR и т.д.) всегда имеют более высокое трение из-за предварительной загрузки их уплотнительных губ, касающихся внутреннего кольца.

Это дополнительное трение можно оценить, используя следующую формулу:

где

M (D) = дополнительный момент трения из-за контактных уплотнений, Н*мм

d = диаметр отверстия подшипника, мм

D = наружный диаметр подшипника, мм

f3, f4 = коэффициент, зависящий от типа

Это расчетное суммарное трение герметичного подшипника равно приблизительно:

Точность значений, найденных с использованием приведенной выше формулы, достаточна для общего практического использования. 6 rev

6 rev

a1 = коэффициент надежности

aiso = коэффициент для комбинированного рассмотрения смазки, материала подшипника, загрязнения.

Расчет номинального срока службы подшипника с использованием стандартизованного метода предполагает надежность 90%. Это означает, что в группе идентичных подшипников, работающих в тех же условиях, существует потенциал 10%, не достигающий расчетного срока службы. Однако практические опыты доказали, что более половины всех подшипников превышают рассчитанный срок службы до 5 раз. Обычно для общей техники приемлема надежность в 90%; в других случаях может потребоваться более высокая надежность с последующей повышенной безопасностью. Это может быть достигнуто с использованием коэффициентов надежности a1, перечисленных в таблице.

Очевидно, что для того, чтобы обеспечить максимальную надежность (L1m), значение срока службы будет уменьшено до 1/4 от стандартного, рассчитанного на 90% надежности (L10 м).

Если условия смазки, чистота и другие условия эксплуатации являются благоприятными, подшипники NKE из высококачественных сталей и высокое качество изготовления могут достичь бесконечного срока службы при экспонировании ниже определенного уровня нагрузки. Обычно предельная прочность на растяжение подшипника достигается, когда контактное давление верхнего загруженного элемента качения составляет около 1500 МПа. Соответствующая несущая предельная нагрузка Cu определяется типом подшипника, конструкцией внутреннего подшипника, профилем прокатных элементов и материала.

Обычно предельная прочность на растяжение подшипника достигается, когда контактное давление верхнего загруженного элемента качения составляет около 1500 МПа. Соответствующая несущая предельная нагрузка Cu определяется типом подшипника, конструкцией внутреннего подшипника, профилем прокатных элементов и материала.

Одним из наиболее важных требований к удовлетворительной функции подшипника качения является правильный выбор смазки.

Основная задача смазки в подшипнике состоит в том, чтобы отделить металлические части подшипника друг от друга.

Стандартная формула для расчета номинального срока службы подшипника предполагает хорошее качество, чистую смазку, обеспечивающую достаточное разделение частей подшипника. Такое разделение будет достигнуто только тогда, когда смазочный слой (2) встанет между опорными кольцами (3) и элементами (1) качения, чтобы отделить смежные поверхности.

Поэтому слой смазки должен иметь толщину (s) больше, чем сумма шероховатости поверхности (Ra) или (1/2 Ra). Кроме того, никакие другие посторонние частицы или примеси не загрязняют смазку.

Кроме того, никакие другие посторонние частицы или примеси не загрязняют смазку.

Наращивание смазочного слоя в подшипнике в основном зависит от консистенции смазки во время работы. Это называется рабочей вязкостью.

Термин кинематическая вязкость определяется как степень, в которой жидкость сопротивляется тенденции течь. Это одна из самых важных характеристик смазки. Для базовых смазок будет указана вязкость используемого масла.

Температура непосредственно влияет на вязкость масла / смазки, а последующие значения вязкости зависят от индивидуальных температур. Номинальное значение вязкости (v40) основано на температуре окружающей среды 40 °C.Требуемая минимальная вязкость смазки во время работы зависит от следующих факторов:

- размер подшипника

- рабочая температура

- скорость вращения

Простая и в целом точная оценка влияния смазки на расчетный срок службы подшипника возможна с использованием следующих диаграмм и инструкций:

1. 2 / с

2 / с

Значение k> 1 указывает на хорошую или даже очень хорошую смазку. Если k меньше 1, полное разделение металлических поверхностей не произойдет, и следует использовать смазки с добавками.

Шаг 4:

В данном примере коэффициент вязкости k равен:

Это показывает, что выбранная смазка с точки зрения ее вязкости является хорошим выбором для ожидаемых условий эксплуатации.Ожидаемая вязкость должна обеспечивать достаточное разделение опорных поверхностей.

Шаг 5:

Определение коэффициента a iso

При значении k, полученном на этапе 4, для правильного продукта необходимо выбрать правильный выбор кривой.

Пересечение частного (e (c) * Cu / P) с соответствующей кривой дает искомый коэффициент a iso.

» Что нормально: роль температуры в подшипниках

15 февраля 1998 г.

6 Minutes

Специалисты по техническому обслуживанию на заводе по производству стекла недавно воочию убедились, как высокие температуры могут воздействовать на подшипники качения и потенциально повреждать их. Подшипники вентилятора, используемого для отвода перегретого воздуха в процессе производства стекла, начали перегреваться. Температура подшипников, которая обычно колебалась около 170°F, поднялась до 195°F. Пока вентилятор продолжал работать, технические специалисты проконсультировались с инженером по подшипникам, чтобы найти решение. Но их усилия опоздали: к тому времени, когда собрание закончилось, смазка внутри подшипника высохла, и из подшипника начал исходить дым, что привело к остановке.

Подшипники вентилятора, используемого для отвода перегретого воздуха в процессе производства стекла, начали перегреваться. Температура подшипников, которая обычно колебалась около 170°F, поднялась до 195°F. Пока вентилятор продолжал работать, технические специалисты проконсультировались с инженером по подшипникам, чтобы найти решение. Но их усилия опоздали: к тому времени, когда собрание закончилось, смазка внутри подшипника высохла, и из подшипника начал исходить дым, что привело к остановке.

Специалисты по техническому обслуживанию на заводе по производству стекла недавно воочию убедились, как высокие температуры могут воздействовать на подшипники качения и потенциально повреждать их. Подшипники вентилятора, используемого для отвода перегретого воздуха в процессе производства стекла, начали перегреваться. Температура подшипников, которая обычно колебалась около 170°F, поднялась до 195°F. Пока вентилятор продолжал работать, технические специалисты проконсультировались с инженером по подшипникам, чтобы найти решение. Но их усилия опоздали: к тому времени, когда собрание закончилось, смазка внутри подшипника высохла, и из подшипника начал исходить дым, что привело к остановке.

Но их усилия опоздали: к тому времени, когда собрание закончилось, смазка внутри подшипника высохла, и из подшипника начал исходить дым, что привело к остановке.

Анализ отказов быстро выявил причину: температура процесса 1000°F или выше, возникающая в процессе производства стекла и приводящая к температуре окружающей среды 220°F. Завод немедленно предпринял шаги по механической защите подшипников вентилятора от этого сильного нагрева. Кроме того, «плавающий» подшипник в конструкции вентилятора был смещен в корпусе, что обеспечило ему больше места для перемещения в осевом направлении для компенсации расширения вала.

Более высокие, чем обычно, рабочие температуры, вызванные условиями окружающей среды или возникающие внутри самого подшипника, могут повредить подшипники качения. Нормальные рабочие температуры различаются в зависимости от применения. Специалисты по техническому обслуживанию должны знать об этих различиях, а также должны знать общие причины перегрева подшипников и способы их устранения.

Электродвигатели

Шариковые подшипники, используемые в большинстве электродвигателей, представляют собой предварительно смазанные экранированные шарикоподшипники. Нормальная рабочая температура подшипников двигателя находится в диапазоне от 140° до 160°F. Как и во всех подшипниках, это измерение следует проводить на наружном кольце подшипника. Если наружное кольцо недоступно, выполните измерение на корпусе и добавьте от 15° до 20°F, чтобы определить правильную температуру подшипника.

Смазка, содержащаяся в экранированных шарикоподшипниках электродвигателей, сохраняет эффективность примерно до 200–210°F. Для электродвигателей, используемых в условиях высоких температур, особое внимание следует уделить смазке подшипников.

Перегрев подшипников электродвигателя обычно связан со смазкой. Например, при повторной смазке открытых подшипников пользователи могут непреднамеренно использовать низкотемпературную смазку, которая не обеспечивает достаточную вязкость при нормальной рабочей температуре. Или пользователь может чрезмерно смазать подшипник, вынуждая шарики подшипника проталкивать избыток смазки при вращении. Этот эффект, называемый вспениванием, приводит к резкому повышению температуры. Другой причиной перегрева является смешивание несовместимых смазок, что может снизить консистенцию смазки и, возможно, общую вязкость. Во избежание перегрева тщательно следуйте рекомендациям производителя подшипника при повторной смазке.

Или пользователь может чрезмерно смазать подшипник, вынуждая шарики подшипника проталкивать избыток смазки при вращении. Этот эффект, называемый вспениванием, приводит к резкому повышению температуры. Другой причиной перегрева является смешивание несовместимых смазок, что может снизить консистенцию смазки и, возможно, общую вязкость. Во избежание перегрева тщательно следуйте рекомендациям производителя подшипника при повторной смазке.

Вентиляторы

Коммерческие вентиляторы обычно используют шариковые и роликовые подшипники, установленные в корпусах из чугуна или штампованной стали. Вентиляторы работают в самых разных условиях окружающей среды: от минусовых температур для крышных вентиляторов до чрезвычайно высоких температур для вентиляторов, используемых в промышленных процессах. Нормальные рабочие температуры подшипников варьируются в зависимости от окружающей среды и области применения.

Стандартная смазка в большинстве подшипников вентиляторов остается эффективной до рабочей температуры 180°F. Если установившиеся рабочие температуры превышают 180°F, рассмотрите возможность использования смазки на синтетической основе. Вязкость синтетического масла не так сильно зависит от температуры, как стандартное минеральное масло, а скорость окисления намного ниже. Для рабочих температур выше 200°F может потребоваться система циркуляции масла. Эти системы прокачивают чистое холодное масло через подшипниковый узел. Затем масло охлаждается в резервуаре перед возвратом в подшипник.

Если установившиеся рабочие температуры превышают 180°F, рассмотрите возможность использования смазки на синтетической основе. Вязкость синтетического масла не так сильно зависит от температуры, как стандартное минеральное масло, а скорость окисления намного ниже. Для рабочих температур выше 200°F может потребоваться система циркуляции масла. Эти системы прокачивают чистое холодное масло через подшипниковый узел. Затем масло охлаждается в резервуаре перед возвратом в подшипник.

В вентиляторах горячего газа должны быть приняты специальные меры для защиты подшипников от высоких температур. Практически во всех случаях алюминиевый диск или маслоотражательное кольцо, расположенное на валу между подшипником и корпусом вентилятора, может выступать в качестве теплозащитного экрана. Часто для направления охлаждающего воздуха через корпус подшипника или вал можно использовать вентилятор или сжатый воздух.

Насосы

В зависимости от области применения нормальная рабочая температура подшипников насосов находится в диапазоне от 100°F до 180°F, в большинстве случаев рабочая температура составляет от 140°F до 160°F. Хотя в некоторых вертикальных насосах используется консистентная смазка, в большинстве насосов предпочтительным смазочным материалом является масло. Стандартные подшипниковые масла в насосах остаются эффективными примерно до 180°F. Если нормальные рабочие температуры выше 180°F, следует использовать синтетическое масло. Если температура превышает 200°F, вероятно, потребуется система циркуляции масла.

Хотя в некоторых вертикальных насосах используется консистентная смазка, в большинстве насосов предпочтительным смазочным материалом является масло. Стандартные подшипниковые масла в насосах остаются эффективными примерно до 180°F. Если нормальные рабочие температуры выше 180°F, следует использовать синтетическое масло. Если температура превышает 200°F, вероятно, потребуется система циркуляции масла.

Как и в других случаях применения подшипников, более высокие, чем обычно, рабочие температуры в насосах могут быть вызваны избыточной смазкой подшипников. Перегрев также может быть вызван несоосностью подшипников или проскальзыванием шариков внутри подшипника. Имеются подшипники специальной конструкции, исключающие проскальзывание шариков. В идеале необходимо регулярно контролировать температуру подшипников в насосах, особенно в критических условиях.

Зубчатые передачи

Подшипники зубчатых передач обычно работают при температуре 160–180 °F и смазываются статическими масляными системами. Поскольку усовершенствованная технология позволяет уменьшить размер зубчатых передач, существует растущая тенденция к передаче большей мощности через привод заданного размера, чем когда-либо прежде. Такая практика может привести к перегреву подшипников в зубчатых передачах и может потребовать использования альтернативных методов охлаждения. Когда рабочие температуры превышают 180°F, систему разбрызгивания масла в маслосборнике следует дополнить охлаждающим вентилятором или водяными змеевиками картера или заменить системой циркуляции масла. Если эти подходы неосуществимы, синтетическое масло, одобренное изготовителем зубчатой передачи, может позволить разумные интервалы замены масла при более высоких рабочих температурах.

Поскольку усовершенствованная технология позволяет уменьшить размер зубчатых передач, существует растущая тенденция к передаче большей мощности через привод заданного размера, чем когда-либо прежде. Такая практика может привести к перегреву подшипников в зубчатых передачах и может потребовать использования альтернативных методов охлаждения. Когда рабочие температуры превышают 180°F, систему разбрызгивания масла в маслосборнике следует дополнить охлаждающим вентилятором или водяными змеевиками картера или заменить системой циркуляции масла. Если эти подходы неосуществимы, синтетическое масло, одобренное изготовителем зубчатой передачи, может позволить разумные интервалы замены масла при более высоких рабочих температурах.

Проблемы с установкой подшипников также могут привести к перегреву подшипников зубчатой передачи. При замене конических роликоподшипников они могут быть чрезмерно предварительно нагружены или смещены во время монтажа, что приводит к перегреву подшипников. Чтобы свести к минимуму перегрев, убедитесь, что подшипники установлены правильно.

Применение в печах и печах

В печах для производства плитки и кирпича, сталеплавильных печах и аналогичных устройствах температура окружающей среды 2000°F или выше не является редкостью. Здесь специально разработанные радиальные шарикоподшипники часто используются в узлах колес тележек и транспортных средств, транспортирующих материал через печи и печи. Эти подшипники работают на низких скоростях, требуют минимального обслуживания и могут выдерживать гораздо более высокие температуры, чем обычные подшипники. Подшипники термостабилизированы, а кольца и шарики подшипников покрыты фосфатом марганца для защиты от коррозии и улучшения характеристик сухого хода. Одна разновидность содержит смазочную пасту, которая сохраняет эффективность примерно до 500°F. Второй вариант, предназначенный для еще более суровых условий, имеет сегментированный графитовый сепаратор, который служит смазкой подшипника, и

температурный предел 650°F.

Несмотря на эти специальные конструкции, высокотемпературные подшипники могут перегреваться и повреждаться при воздействии температур, превышающих их эксплуатационные пределы. Подшипники должны быть защищены от внешних условий кожухом и/или теплозащитной юбкой.

Подшипники должны быть защищены от внешних условий кожухом и/или теплозащитной юбкой.

Подводя итоги, можно сказать, что правильная смазка подшипников является первоочередной задачей во всех высокотемпературных применениях. Эта озабоченность усугубляется тенденцией запуска промышленного оборудования на более высоких скоростях, чем предполагалось изначально, что еще больше увеличивает температуру подшипников. Общее правило состоит в том, чтобы обеспечить минимальную вязкость, требуемую при ожидаемой рабочей температуре: 100 SUS (20 сСт) для подшипников качения и 70 SUS (13 сСт) для шарикоподшипников. Кроме того, повышенное тепловое расширение вала необходимо учитывать как в осевом направлении (чтобы исключить возникновение высоких осевых нагрузок), так и в радиальном направлении (чтобы обеспечить достаточный радиальный внутренний зазор во избежание предварительного натяга). Решение может также предусматривать использование пластичной смазки на синтетической основе или переход на другую систему подачи смазки, такую как циркуляционное масло.

Эта статья появилась в дополнении к PTDA.

Уильям Х. Детвейлер ,

Старший инженер по применению

Как управлять горячими подшипниками на вашем предприятии

После осмотра оборудования техник по техническому обслуживанию обнаружил, что несколько подшипников «нагреваются». Эти подшипники добавляются в список для определенного действия.

Может быть написано рабочее задание на замену подшипников, или кто-то может полить охлаждающей водой корпуса подшипников. Даже если известны фактические температуры подшипников, часто никто не понимает, какие действия требуются при каких температурах.

Измерение температуры подшипников

Прежде чем предпринимать какие-либо действия, следует ответить на вопрос, насколько горячий подшипник. Горячая на ощупь может быть только 130 градусов по Фаренгейту, так как 120 градусов по Фаренгейту, как правило, является пороговой температурой, при которой вы все еще можете держать руку на поверхности. Несмотря на то, что могут быть серые области для определения подходящих действий при определенных температурах, некоторые рекомендации могут обеспечить согласованность и помочь персоналу предприятия принимать более правильные решения.

Несмотря на то, что могут быть серые области для определения подходящих действий при определенных температурах, некоторые рекомендации могут обеспечить согласованность и помочь персоналу предприятия принимать более правильные решения.

Первым шагом должно быть определение фактической температуры контролируемых подшипников. Имейте в виду, что измеренные температуры являются только поверхностными температурами корпусов подшипников.

Фактическая температура подшипников будет на 15-25 градусов выше. При измерении температуры следите за состоянием и типом поверхности. Кроме того, убедитесь, что коэффициент излучения измерительного устройства соответствует измеряемой поверхности. Большинство темных поверхностей из углеродистой стали имеют коэффициент излучения около 0,95, в то время как блестящая нержавеющая сталь или алюминий имеют гораздо более низкий коэффициент. Типичный снимок с инфракрасной камеры показан ниже.

Накопление технологического процесса на корпусах подшипников может привести к более низким измеренным температурам, когда фактическая температура подшипников намного выше. Отложения изолируют подшипник и не позволяют ему рассеивать тепло, что, в свою очередь, делает подшипник еще более горячим.

Отложения изолируют подшипник и не позволяют ему рассеивать тепло, что, в свою очередь, делает подшипник еще более горячим.

Температурные проверки должны выполняться в одних и тех же местах на оборудовании и подшипниках. При измерении в разных местах можно ожидать колебания температуры подшипников из-за зон нагрузки, температуры окружающей среды, уровня смазки и т. д. Согласованность также важна, когда измерения проводят разные люди.

Инфракрасное изображение корпуса подшипника

Температурные условия подшипников

Большая часть прецизионно установленного и смазанного оборудования будет работать при температуре менее 180 градусов по Фаренгейту. Температура подшипника ниже 180 градусов по Фаренгейту обычно считается приемлемой (см. таблицу ниже). Конечно, могут быть и другие последствия работы в этом «хорошем» диапазоне. Более высокая рабочая температура приведет к более быстрому износу смазки подшипников.

При температуре более 150 градусов по Фаренгейту срок службы смазки может сократиться на 50 процентов на каждые дополнительные 18 градусов по Фаренгейту. Более высокая рабочая температура также означает более низкую рабочую вязкость смазки, что может снизить общую надежность оборудования. На приведенной ниже диаграмме показано, как максимальная температура для конкретного смазочного материала (индекс вязкости) и типа подшипника может ограничивать максимальные рабочие температуры.

Более высокая рабочая температура также означает более низкую рабочую вязкость смазки, что может снизить общую надежность оборудования. На приведенной ниже диаграмме показано, как максимальная температура для конкретного смазочного материала (индекс вязкости) и типа подшипника может ограничивать максимальные рабочие температуры.

Таблица температурных условий подшипников

Внимание Условия

В условиях осторожности температура подшипника может составлять от 180 до 200 градусов по Фаренгейту. Хотя это немного выше желаемого, это может быть типичной рабочей температурой для некоторого оборудования. Поэтому важно иметь историю рабочих температур для оборудования в этом диапазоне, чтобы определить, является ли температура нормальной.

Для коробок передач пределы температуры поддона составляют менее 200 градусов по Фаренгейту, как это определено Американской ассоциацией производителей зубчатых колес (AGMA). Для этой рабочей температуры обычно рассматривается подшипник с зазором C3. Продолжайте регулярный мониторинг и следите за любыми значительными изменениями температуры.

Для этой рабочей температуры обычно рассматривается подшипник с зазором C3. Продолжайте регулярный мониторинг и следите за любыми значительными изменениями температуры.