Содержание

Проверка станков на точность — ОАО «Станкомонтаж»

Каталог » Сервисная служба » Проверка станков на точность

Соблюдение требований процедур и стандартов по контролю качества

Калибровка, мониторинг и контроль технического состояния технологического и измерительного оборудования с использованием признанных систем и методов, обеспечивающих прослеживаемое соответствие эталонам, ― одно из требований стандартов качества серии ISO 9000.

Лазерный Интерферометр

| При помощи лазерного интерферометра Renishaw XL80 специалисты нашей компании могут произвести диагностику станков с ЧПУ на точность перемещений, выявить причины неудовлетворительной точности, таких как износ ШВП, подшипников, проверить геометрию направляющих и станины. Гарантированная точность линейных измерений составляет ±0,5 мкм благодаря источнику лазерного излучения с высокой степенью стабилизации и точной компенсации изменения параметров окружающей среды.  Показания могут считываться при частоте вплоть до 50 кГц, с максимальной скоростью линейных измерений 4 м/с и линейным разрешением 1 нм, даже при максимальной скорости. Все процедуры измерений (не только линейных перемещений) основаны на интерферометрическом методе, что обеспечивает точность регистрируемых данных. Увеличение эффективного времени работы станка Показания могут считываться при частоте вплоть до 50 кГц, с максимальной скоростью линейных измерений 4 м/с и линейным разрешением 1 нм, даже при максимальной скорости. Все процедуры измерений (не только линейных перемещений) основаны на интерферометрическом методе, что обеспечивает точность регистрируемых данных. Увеличение эффективного времени работы станка | |

| Улучшите технические характеристики Ваших станков Оборудование Renishaw для измерения точности работы станков позволяет, по сути, также улучшать характеристики станка за счет правильного планирования целевого технического обслуживания и надлежащей компенсации ошибок. | |

| Лазерный интерферометр на треноге, готовность к проведению измерений | Неподвижное основание |

Режимы измерений

1. Измерение точности линейного позиционирования и повторяемости вдоль одной из осей

2. Угловые измерения: отклонения оси от прямолинейности по углам рысканья и тангажа

Угловые измерения: отклонения оси от прямолинейности по углам рысканья и тангажа

3. Проверка прямолинейности оси

4. Проверка взаимной перпендикулярности осей

5. Проверка плоскостности поверхности

6. Измерение точности углового позиционирования поворотной оси/стола

7. Измерение динамических характеристик

Обзор

Оказываем услуги по диагностике точности станков с ЧПУ (проверка станков с чпу на технологическую точность):

1. Измерение точности оборудования при одновременном перемещении по двум осям. Обычно плоскости XY, XZ, YZ.

2. Оценка уровня шума и вибрации станка

3. Диагностика механических узлов

При помощи лазерного интерферометра специалисты компании готовы произвести проверку оборудования на территории заказчика:

1. Токарное оборудование – прямая, наклонная станина. Проверка с диаметром обкатки 100 или 200 мм в зависимости от величины поперечного хода станка. Проверка идет в одной плоскости XZ.

2. Фрезерное оборудование, вертикальные, горизонтальные обрабатывающие центра – проверка в 3х взаимоперпендикулярных плоскостях. XY – проверка 360 градусов диаметром от 200 до 1200мм. Плоскости XZ, YZ проверяются по «неполной дуге» 220 градусов.

3. Расточные станки

4. Карусельные станки с ЧПУ – проверка в плоскость XZ, дугой 360 градусов. На планшайбу устанавливается угольник, а на суппорт специальный VTL адаптер.

5. Система газовой, плазменной резки.

Паспорт токарного станка. Испытание и проверка станка на геометрическую точность.

Паспорт токарного станка

Испытание и проверка станка на геометрическую точность

Паспорт станка является руководством в процессе

ремонта и эксплуатации станка, при выборе типа станка для разработки

технологического процесса, при назначении режимов обработки, при

проектировании оснастки и т. д. Паспорт токарного станка является

документом, в котором содержатся основные технические данные и

характеристика станка: наибольшие размеры обрабатываемых заготовок;

частота вращения шпинделя; подача; наибольшее усилие, допускаемое

механизмом подач; мощность электродвигателя главного привода;

габаритные размеры и масса станка. В паспорте приводятся основные

В паспорте приводятся основные

параметры суппортов, шпинделя, резцовой головки, задней бабки и

других сборочных единиц (узлов) станка. Могут быть приведены сведения

по механике главного привода и подач: частота прямого и обратного

вращения шпинделя или планшайбы! наибольший допустимый крутящий момент,

соответствующий частоте вращения шпинделя или планшайбы; ступени

рабочих подач суппортов и скорости установочных перемещений; эскизы

важнейших деталей станка с указанием рабочего пространства и крайних

положений перемещения сборочных единиц (узлов) и т. п.

В паспорте описывается комплект приспособлений

и принадлежностей, поставляемых заказчику со станком: сменные и

запасные зубчатые колеса; инструмент для обслуживания станка; ремни

для главного привода и других сборочных единиц; патроны; оправки;

люнеты; центры упорные и вращающиеся; шкивы; вспомогательный инструмент

и др. В паспорте приводятся результаты испытания токарного станка на

соответствие нормам точности и жесткости, которые показывают допускаемые

и фактические значения точности перемещения сборочных единиц (узлов)

станка, а также точности обработки и качества обработанной поверхности

изделия — образца.

Одним из необходимых условий для обеспечения

требуемой точности и долговечности работы станка является его

правильная установка и крепление на фундаменте. Тип фундамента зависит

от нагрузки, передаваемой основанию станка, массы станка и сил инерции,

действующих во время работы станка. Фундаменты под металлорежущие

станки бывают двух типов: первый — фундаменты, которые являются

только основанием для станка, второй — фундаменты, которые жестко

связаны со станком и придают станку дополнительную устойчивость и

жесткость. Токарные станки устанавливают, как правило, на фундаментах

второго типа согласно установочному чертежу, который дается в руководстве

по эксплуатации станка. В чертеже указываются необходимые размеры для

изготовления фундамента, а также расположение станка в помещении с учетом

свободного пространства для выступающих и движущихся частей станка.

При установке станка на бетонное основание размечают гнезда по размерам,

соответствующим отверстиям крепления станины станка, а затем гнезда

вырубают. После установки и выверки станка по уровню фундаментные болты

После установки и выверки станка по уровню фундаментные болты

заливают цементным раствором. Установку станка в горизонтальной

плоскости выверяют с помощью уровня, устанавливаемого в средней части

суппорта параллельно и перпендикулярно оси центров. В любом положении

каретки суппорта на направляющих станка отклонение уровня не должно

превышать 0,04 мм на 1000 мм. Если фундаментные болты предварительно

залиты в фундаменте, то выверку производят, когда они не затянуты.

После установки и выверки производят внешний осмотр станка и испытывают

его на холостом ходу, под нагрузкой, на точность и жесткость.

Испытание станка на холостом ходу. Привод

главного движения последовательно проверяют на всех ступенях частоты

вращения. Затем проверяют взаимодействие всех механизмов станка;

безотказность и своевременность, включения и выключения механизмов

от различных управляющих устройств; работу органов управления;

исправность системы подачи СОЖ и гидро- и пневмооборудования станка.

В процессе испытания на холостом ходу станок должен на всех режимах

работать устойчиво, без стуков и сотрясений, вызывающих вибрации.

Перемещение рабочих органов станка механическим или гидравлическим

приводом должно происходить плавно, без скачков и заеданий. При

испытании станка на холостом ходу проверяются также его паспортные

данные (частота вращения шпинделя, подача, перемещения кареток суппорта

и др.). Фактические данные должны соответствовать значениям, указанным

в паспорте.

Испытание станка под нагрузкой позволяет

выявить качество его работы и проводится в условиях, близких к

производственным. Испытание производят путем обработки образцов на

таких режимах, при которых нагрузка не превышает номинальной мощности

привода в течение основного времени испытания. В процессе испытания

допускается кратковременная перегрузка станка по мощности, но не более

чем на 25%. Время испытания станка под полной нагрузкой должно быть не

менее 0,5 ч. При этом все механизмы и рабочие органы станка должны

работать исправно; система подачи СОЖ должна работать безотказно;

температура подшипников скольжения и качения не должна превышать

70-80 градусов С, механизмов подач 50 градусов С, масла в резервуаре 60 С.

Новые станки в процессе эксплуатации, а также

после ремонта проверяют на геометрическую точность в ненагруженном

состоянии, на точность обработанных деталей и на получаемую при этом

шероховатость обработанной поверхности. Требования к точности изложены

в руководстве по эксплуатации станка. При проверке на точность станка

проверяют прямолинейность продольного перемещения суппорта в горизонтальной

плоскости; одновысотность оси вращения шпинделя передней бабки и оси

отверстия пиноли задней бабки по отношению к направляющим станины в

вертикальной плоскости; радиальное биение центрирующей поверхности

шпинделя передней бабки под установку патрона; осевое биение шпинделя

передней бабки и др.

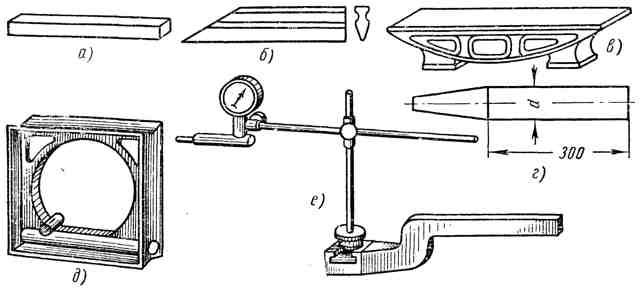

Прямолинейность продольного перемещения суппорта в

горизонтальной плоскости проверяют с помощью цилиндрической оправки,

закрепленной в центрах передней и задней бабки, и индикатора, установленного

на суппорте, рисунок ниже — а). Смещением задней бабки в поперечном

направлении добиваются, чтобы показания индикатора на концах оправки

были одинаковы или отличались не более чем на 0,02 мм на 1 м хода суппорта.

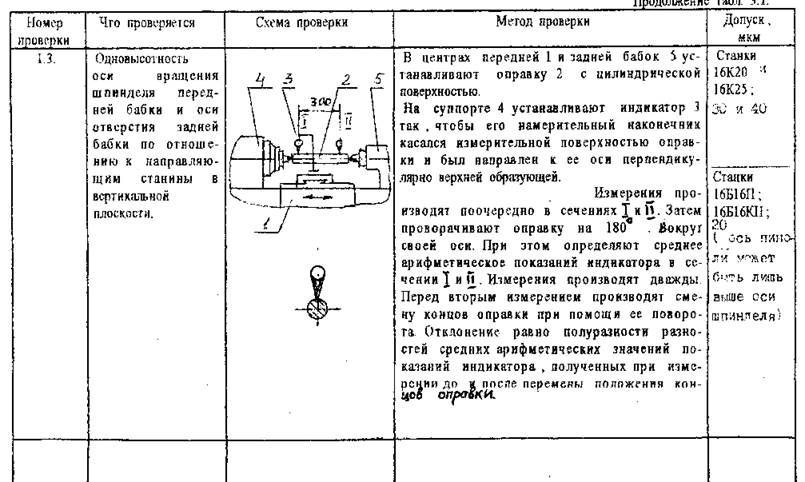

Одновысотность оси вращения шпинделя передней бабки

и оси отверстия пиноли задней бабки по отношению к направляющим станины

в вертикальной плоскости проверяют при удалении задней бабки от передней

на 1/4 наибольшего расстояния между центрами, рисунок выше — б).

Проверку выполняют с помощью цилиндрических оправок, вставленных в

отверстия шпинделя и пиноли задней бабки, и индикатора, установленного

на суппорте. Наибольшее показание индикатора на образующей оправки

шпинделя определяют возвратно-поступательным поперечным перемещением

суппорта в горизонтальной плоскости относительно линии центров.

Не изменяя положения индикатора, таким же способом определяют его

показания на образующей оправки задней бабки. Разница в показаниях

индикатоpa не должна превышать 0,06 мм у станков для обработки деталей

с наибольшим диаметром 400 мм. Допускается только превышение оси отверстия

пиноли над осью шпинделя передней бабки.

Радиальное биение центрирующей поверхности шпинделя

передней бабки под патрон проверяют с помощью индикатора, рисунок выше — в).

При этом измерительный стержень индикатора устанавливают перпендикулярно

образующей центрирующей шейки шпинделя. Радиальное биение шейки

вращающегося шпинделя для патрона с наибольшим диаметром обрабатываемой

детали 400 мм не должно превышать 0,01 мм.

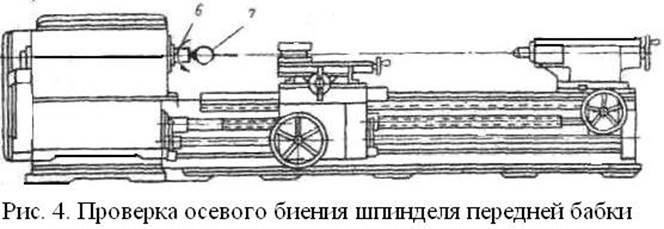

Осевое биение шпинделя передней бабки измеряют с

помощью оправки, вставленной в отверстие шпинделя, и индикатора,

установленного на станке при вращающемся шпинделе, рисунок ниже — г).

Измерительный стержень индикатора с плоским наконечником упирается

в шарик, который установлен в центровое отверстие оправки. Осевое

биение шпинделя для установки деталей с наибольшим диаметром 400 мм

не должно превышать 0,01 мм.

Радиальное биение конического отверстия шпинделя

передней бабки проверяют с помощью оправки длиной L=300 мм, вставленной

в отверстие шпинделя, и индикатором, установленным в резцедержатель

станка при вращающемся шпинделе, рисунок выше — д).

Для станков с наибольшим диаметром обрабатываемой детали 400 мм радиальное

биение оправки у торца шпинделя (положение 1) не должно превышать 0,01 мм,

а на расстоянии L=300 мм от торца шпинделя (положение 2) — 0,02 мм.

Параллельность оси вращения шпинделя передней бабки

продольному перемещению суппорта проверяют с помощью оправки длиной

L=300 мм, установленной в отверстие шпинделя, и индикатором, установленным

на суппорте станка, рисунок выше — е). Измерение производят по образующей

оправки в вертикальной (положение 3) и горизонтальной (положение 4)

плоскостях. При этом снимают показания индикатора по двум диаметрально

расположенным образующим оправки (при повороте шпинделя на 180 градусов),

перемещая суппорт с индикатором от торца шпинделя на расстояние

L=300 мм. Затем определяют среднеарифметическое значение отклонений,

измеренных по двум образующим (отдельно для горизонтальной и для

вертикальной плоскостей). Для станков с наибольшим диаметром обрабатываемой

детали 400 мм допускаемая непараллельность оси шпинделя направлению

продольного перемещения суппорта в вертикальной плоскости не должна

превышать 0,03 мм (причем непараллельность должна быть направлена

только вверх), а в горизонтальной плоскости — 0,012 мм (непараллельность

должна быть направлена только в сторону суппорта).

Точность работы токарных станков проверяют при

обработке образцов. На станках с наибольшим диаметром обрабатываемой

детали 400 мм точность геометрической формы цилиндрической поверхности

проверяют при обработке образцов длиной 200 мм. Предварительно

обработанный образец с тремя поясками, расположенными по концам и в

середине образца, устанавливают в патрон или в центры станка и

обрабатывают по наружной поверхности поясков. Проверяют постоянство

диаметра в любом поперечном сечении, при этом разность между измеренными

максимальным и минимальным значениями не должна превышать 0,02 мм.

Измерение производят пассиметром, микрометром или другими инструментами.

Плоскостность торцовой поверхности проверяют при

обработке образцов диаметром d=200 мм, установленных в кулачки патрона.

Торцовая поверхность образца может иметь кольцевые канавки (у периферии,

в середине и в центре) и должна быть предварительно обработана.

После проточки торцовой поверхности образец не снимают со станка.

Результаты обработки могут быть проверены индикатором, установленным

на суппорте так, чтобы наконечник индикатора был перпендикулярен

измеряемой поверхности. Измерение производят путем перемещения в

поперечном направлении верхней части суппорта на длину, равную или

больше D. Отклонение, определяемое как половина наибольшей алгебраической

разности показаний индикатора, не должно превышать 0,016 мм.

Плоскостность торцовой поверхности можно также проверить, касаясь

наконечником индикатора контрольной линейки, приложенной к обработанному

торцу образца. Линейку прикладывают в разных осевых сечениях проверяемой

поверхности и определяют отклонение так же, как описано выше.

Точность нарезаемой резьбы проверяют на образце

(диаметр которого примерно равен диаметру ходового винта станка),

закрепленном в центры станка, при нарезании трапецеидальной резьбы

длиной не более 500 мм с шагом, примерно равным шагу ходового винта станка.

При этом ходовой винт непосредственно соединяют со шпинделем через сменные

зубчатые колеса с отключением механизма коробки подач. После чистовой

После чистовой

обработки проверяют равномерность резьбы с помощью соответствующих

приборов и методов проверки. По результатам измерений определяют

накопленную погрешность шага резьбы — разность между фактическим и

заданным расстоянием между любыми одноименными (не соседними) профилями

витка резьбы в осевом сечении по линии, параллельной оси винта.

Величина накопленной погрешности шага резьбы не должна превышать 0,04 мм

на длине 300 мм.

На главную

Руководство по выравниванию токарного станка для начинающих

Выравнивание токарного станка — Советы и руководство для начинающих

Большинство токарных станков, как бы плохо они ни были настроены, могут выполнять некоторую полезную работу. Но для выполнения любой серьезной работы важно, чтобы токарный станок был правильно настроен.

На практике не всегда удается сделать это идеально. Поэтому важно понимать, как каждая регулировка влияет на точность токарного станка.

При настройке токарного станка каждый процесс должен выполняться в порядке, указанном ниже. В общем, нет смысла переходить к следующему шагу, пока текущий не будет завершен удовлетворительно. Ну, это идея. Но становится очевидным, что даже первый шаг будет для многих проблемой. Вывод должен заключаться в том, что шаги должны выполняться в следующем порядке, и каждый шаг должен быть выполнен как можно лучше.

Любопытный момент

Следует отметить, что много говорится о выравнивании, например, оси передней бабки с осью задней бабки, что упоминается только в отношении выравнивания в вертикальной плоскости. Дело не в том, что горизонтальная плоскость не имеет значения. Причина в том, что если режущая кромка находится сбоку от заготовки, положение этой кромки в горизонтальной плоскости имеет решающее значение, тогда как положение в вертикальной плоскости очень важно, но не так важно.

В связи с этим высота и горизонтальность шпинделя и бочки задней бабки обычно определяются и устанавливаются при изготовлении токарного станка. Можно предположить, что они всегда достаточно хороши.

Можно предположить, что они всегда достаточно хороши.

Этапы установки станка

1. установка станка на пол

2. выравнивание станка

3. выравнивание передней бабки станина токарного станка должна быть ровной, это то, что поверхность плоская, т. е. не скрученная. вряд ли скрутится.

Очень маленькие токарные станки, такие как те, что используются часовщиками, могут поддерживаться только в одной точке. Большие токарные станки, такие как Myford, поддерживаются только в двух точках.

Токарные станки большего размера часто поддерживаются двумя болтами на каждом конце. Настроить их не так просто, как можно себе представить. Один из подходов состоит в том, чтобы предположить, что один болт установлен в соответствии с требованиями. Сделайте это самым труднодоступным болтом. Это заблокировано. Осталось настроить три. Очень легко настроить токарный станок очень близко к тому, что требуется. Установите кровать в продольном направлении, чтобы она была примерно ровной. Установите кровать примерно ровно поперек кровати.

Установите кровать примерно ровно поперек кровати.

Для большинства токарных станков меньшего размера требуется уровень, который может обнаруживать разницу в 0,1 мм на 1 метре. Если станина имеет перевернутую V-образную форму для направления седла и задней бабки, то с обеих сторон станины можно положить параллели или одинаковую толщину, а поверх них положить уровень, чтобы проверить станину на плоскостность.

Регулировка любого из этих болтов повлияет на все остальные. Это означает, что процесс является итеративным. Нужно ходить по кругу, пока кровать не станет ровной в обоих направлениях. Каждая итерация будет включать все меньшую и меньшую корректировку. На больших токарных станках станина настолько жесткая, что ее вполне можно отрегулировать так, чтобы запертый болт поднимался в воздух.

Когда все это будет сделано, все болты должны быть закрыты. В этот момент часто обнаруживается, что это само по себе вызывает легкое движение токарного станка. Некоторая умелая настройка должна быть в состоянии решить эту проблему.

На очень больших токарных станках невозможно изготовить станину, способную выдержать собственный вес. Примером этого является небольшой токарный станок DSG. Большая часть веса приходится на конец передней бабки. Это решается наличием четырех болтов, чтобы выдержать вес передней бабки, и двух, чтобы выдержать вес остальной части станины. Вероятно, это делается так же. Зафиксируйте один болт, затем отрегулируйте остальные так, чтобы они были примерно правильными, а затем вращайте и вращайте, делая небольшие регулировки, пока они не станут плоскими вдоль кровати и поперек кровати.

Регулировка подшипников

Подшипники шпинделя на большинстве токарных станков регулируются с помощью пары гаек на левой стороне передней бабки.

фиг. гайки для регулировки подшипников шпинделя

Гайку справа необходимо отрегулировать так, чтобы не было люфта в радиальном или осевом направлении, измеренном с помощью dti на шпинделе, и чтобы шпиндель мог свободно вращаться. Кроме того, это вращательное движение должно быть плавным на всем протяжении. Не должно быть никаких различий в его сопротивлении вращению в любой точке, когда он поворачивается вручную. Эта гайка должна быть заблокирована гайкой слева от нее после регулировки. Всегда необходимо снова проверить регулировку после блокировки. Нет смысла двигаться дальше этой точки, пока это условие не будет выполнено. Как только это будет достигнуто, шпиндель получит определенную ось вращения. Это не значит, что к нему можно приспособить что угодно, и тогда он будет квадратным, концентрическим или каким-либо еще.

Кроме того, это вращательное движение должно быть плавным на всем протяжении. Не должно быть никаких различий в его сопротивлении вращению в любой точке, когда он поворачивается вручную. Эта гайка должна быть заблокирована гайкой слева от нее после регулировки. Всегда необходимо снова проверить регулировку после блокировки. Нет смысла двигаться дальше этой точки, пока это условие не будет выполнено. Как только это будет достигнуто, шпиндель получит определенную ось вращения. Это не значит, что к нему можно приспособить что угодно, и тогда он будет квадратным, концентрическим или каким-либо еще.

Выравнивание передней бабки

Чтобы станок мог обтачивать параллельные детали, ось шпинделя должна быть параллельна станине станка. На некоторых токарных станках это определяется конструкцией станка при его изготовлении. На токарных станках, где это можно отрегулировать, это необходимо отрегулировать. Если бы коническая втулка на шпинделе была идеальной, то можно было бы установить на эту втулку испытательный стержень с конусом. Независимо от того, выровнена ли передняя бабка или нет, тестовый стержень, подобный этому, при касании с помощью dti должен показывать нулевое биение. Если это не так, то сокет, вероятно, поврежден. Можно было бы почистить его с помощью конусной развертки. Метод 1 – использование испытательного стержня в конической втулке шпинделя. Испытательный стержень вставляется в гнездо шпинделя и ударяется молотком с мягкой головкой. DTI устанавливается напротив дальнего конца испытательного стержня. Шпиндель вращается вручную. Изменение показания DTI не должно превышать 0,01 мм на 100 мм. Это просто проверяет, что ось испытательного стержня соосна с осью шпинделя. Если это не так, то либо тестовый стержень неисправен, либо конусное гнездо в шпинделе может быть испорчено. Попробуйте метод 2. Метод 2 В конце концов, большинство токарных станков не используют конус ни для чего, кроме удержания центра для точения между центрами. В этих случаях центр всегда можно установить на шпиндель, забить и проверить с помощью dti.

Независимо от того, выровнена ли передняя бабка или нет, тестовый стержень, подобный этому, при касании с помощью dti должен показывать нулевое биение. Если это не так, то сокет, вероятно, поврежден. Можно было бы почистить его с помощью конусной развертки. Метод 1 – использование испытательного стержня в конической втулке шпинделя. Испытательный стержень вставляется в гнездо шпинделя и ударяется молотком с мягкой головкой. DTI устанавливается напротив дальнего конца испытательного стержня. Шпиндель вращается вручную. Изменение показания DTI не должно превышать 0,01 мм на 100 мм. Это просто проверяет, что ось испытательного стержня соосна с осью шпинделя. Если это не так, то либо тестовый стержень неисправен, либо конусное гнездо в шпинделе может быть испорчено. Попробуйте метод 2. Метод 2 В конце концов, большинство токарных станков не используют конус ни для чего, кроме удержания центра для точения между центрами. В этих случаях центр всегда можно установить на шпиндель, забить и проверить с помощью dti.

точение центра до концентричности

Если центр не близок к идеальному, его обычно можно обточить с помощью твердосплавной фрезы. Это создаст поверхность, идеально концентрическую с осью шпинделя. однако, если центр нужно обработать таким образом, нельзя быть уверенным, что он снова будет точным после того, как он будет снят со шпинделя.

Выравнивание задней бабки

Если передняя бабка параллельна станине, а центр шпинделя соосен со шпинделем, то можно использовать это для выравнивания задней бабки. Это можно сделать с помощью тестового стержня. Он помещается между центром шпинделя и центром задней бабки. Затем край тестового стержня проверяется по всей длине с помощью dti. Это должно быть правильно до 0,01 на 100 мм. У нас есть тестовые бруски для токарных станков 1MT, 2MT, 3MT и 4MT, которые вы можете купить здесь.

Контрольный стержень между центром передней бабки и центром задней бабки

Что делать, если гнездо в задней бабке серьезно повреждено? Если в гнездо вставлен хороший центр, оно всегда будет оставаться таким же, как бы оно ни входило. Из-за этого задняя бабка всегда отображается правильно, используя метод тестового стержня. Из этого также следует, что вращающийся центр в задней бабке всегда достаточно правильный. Следует заметить, что на самом деле можно было бы ожидать, что высота вдоль контрольной полосы будет одинаковой. Но это не было проверено. во-первых потому, что он фиксируется высотой оси вращения шпинделя и высотой оси центра в задней бабке. Ни один из них не регулируется. В любом случае, поскольку вся резка выполняется сбоку заготовки, очень небольшие различия в высоте не будут иметь значения для диаметра заготовки. Ошибки могут быть вызваны износом задней бабки вдоль станины станка и износом втулки задней бабки. Если задняя бабка направляется вдоль станины в виде перевернутой буквы V, вполне вероятно, что она будет двигаться по прямой линии. Если задняя бабка направляется плоскими и вертикальными поверхностями, если они изношены, она может не двигаться по прямой линии. В этом случае заднюю бабку можно установить так, чтобы она была правильной, но это будет верно только в одном конкретном положении.

Из-за этого задняя бабка всегда отображается правильно, используя метод тестового стержня. Из этого также следует, что вращающийся центр в задней бабке всегда достаточно правильный. Следует заметить, что на самом деле можно было бы ожидать, что высота вдоль контрольной полосы будет одинаковой. Но это не было проверено. во-первых потому, что он фиксируется высотой оси вращения шпинделя и высотой оси центра в задней бабке. Ни один из них не регулируется. В любом случае, поскольку вся резка выполняется сбоку заготовки, очень небольшие различия в высоте не будут иметь значения для диаметра заготовки. Ошибки могут быть вызваны износом задней бабки вдоль станины станка и износом втулки задней бабки. Если задняя бабка направляется вдоль станины в виде перевернутой буквы V, вполне вероятно, что она будет двигаться по прямой линии. Если задняя бабка направляется плоскими и вертикальными поверхностями, если они изношены, она может не двигаться по прямой линии. В этом случае заднюю бабку можно установить так, чтобы она была правильной, но это будет верно только в одном конкретном положении. В этом случае заготовку можно повернуть параллельно, если длина заготовки равна длине испытательного стержня, который использовался для установки параллельности задней бабки.

В этом случае заготовку можно повернуть параллельно, если длина заготовки равна длине испытательного стержня, который использовался для установки параллельности задней бабки.

Исключение

На токарном станке, где шпиндельная бабка может вращаться, можно изготавливать высокопараллельные детали. Это можно сделать, если деталь удерживается между центрами. Задняя бабка совмещена с центром в передней бабке. любая часть, теперь повернутая между этими двумя центрами, должна быть параллельной.

13 августа 2017 г. LPR Toolmakers

Решение проблемы точности сверхточного токарного станка с помощью системы измерения станков Easy-Laser E940

5 июля 2016 г.

Теги: Станок Easy-Laser E940, История успеха лазерного выравнивания, выравнивание токарного станка, измерение направления шпинделя, Измерение выравнивания шпинделя и задней бабки, Измерение прямолинейности по оси Z

Проблема: Механический цех инженерного отдела престижного Университет Флориды хотел определить источник ошибки в токарном станке в инструментальной мастерской. Ранее они заметили, что при обработке заготовок дальше от патрона шпинделя имело место заметное отклонение в точности по сравнению с работой вблизи шпинделя.

Ранее они заметили, что при обработке заготовок дальше от патрона шпинделя имело место заметное отклонение в точности по сравнению с работой вблизи шпинделя.

Инструктор механического цеха заподозрил, что проблема где-то в задней бабке, и попросил нас подтвердить или опровергнуть его подозрения.

Решение: Система лазерной центровки Easy-Laser E940 Machine Tool использовалась для выполнения трех типов измерений:

- Измерение прямолинейности по оси Z

- Измерение направления шпинделя

- Измерение соосности шпинделя и задней бабки

Кроме того, программа Values использовалась для проверки люфта в подшипниках контршпинделя задней бабки. Была проведена дополнительная проверка, чтобы убедиться, что суппорт инструмента вернулся в исходное положение, когда он был разблокирован, а затем снова заблокирован.

После выполнения вышеуказанных измерений и проверок было установлено, что прямолинейность оси Z находится в пределах допуска, направление шпинделя было определено, а выравнивание между шпинделем и задней бабкой на самом дальнем расстоянии выявило небольшой угол. В подшипниках вспомогательного шпинделя не было значительного люфта, и проверка поддержки инструмента была хорошей.

В подшипниках вспомогательного шпинделя не было значительного люфта, и проверка поддержки инструмента была хорошей.

Эти данные позволили инструктору сузить круг возможных корректирующих действий, чтобы добиться лучшей центровки и вернуть токарный станок в оптимальное рабочее состояние.

Возможность выполнять все эти проверки и измерения с высокой степенью точности позволила университету быстро и более точно идентифицировать изношенные компоненты, что сэкономит им много денег на запчастях, а также гарантирует, что детали и детали, изготовленные на этом токарном станке, будут получаться в соответствии с ожиданиями, в срок и с проектными допусками.

Рубрика:

Выравнивание, геометрические измерения Оливер Гиббс CRL

Connect

Календарь

| М | Т | Вт | Т | Ф | С | С |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | ||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 13 | 14 | 15 | 16 | 17 | 18 | 19 |

| 20 | 21 | 22 | 23 | 24 | 25 | 26 |

| 27 | 28 | 29 | 30 | 31 | ||

Категории

- Выравнивание

- Статьи и практические примеры

- Балансировка

- Мониторинг состояния

- Геометрические измерения

- Induction Heating

- Industry Events

- Lubrication

- LUDECA News

- Maintenance Tips

- PDM

- RCM

- Reliability

- Training

- Ultrasound

- Vibration Analysis

Archives

Select Month March 2023 February 2023 Январь 2023 г. , декабрь 2022 г., ноябрь 2022 г., октябрь 2022 г., сентябрь 2022 г., август 2022 г., июль 2022 г., июнь 2022 г., май 2022 г., апрель 2022 г., март 2022 г., февраль 2022 г. Январь 2022 г. Декабрь 2021 г., ноябрь 2021 г., октябрь 2021 г. Сентябрь 2021 г. Август 2021 июль 2021 г. июнь 2021 г. Декабрь 2020 Ноябрь 2020 Октябрь 2020 Сентябрь 2020 Август 2020 Июль 2020 Июнь 2020 Май 2020 Апрель 2020 Март 2020 Февраль 2020 Январь 2020 Декабрь 2019Ноябрь 2019 г. Октябрь 2019 г. Сентябрь 2019 г. август 2019 г., июль 2019 г., июнь 2019 г., май 2019 г., апрель 2019 г. Март 2019 г. Февраль 2019 г., январь 2019 г. Декабрь 2018 г., ноябрь 2018 г., октябрь 2018 г., сентябрь 2018 г., август 2018 г., июль 2018 г., июнь 2018 г., май 2018 апрель 2018 г. Март 2018 г. Февраль 2018 г. Январь 2018 г. Декабрь 2018 г. Ноябрь 2017 г. Октябрь 2017 г. Сентябрь 2017 г. Август 2017 г., июль 2017 г., июнь 2017 г., май 2017 г., апрель 2017 г. Март 2017 г. Февраль 2017 г. Январь 2017 г. Декабрь 2016 г., ноябрь 2016 г., октябрь 2016 г.

, декабрь 2022 г., ноябрь 2022 г., октябрь 2022 г., сентябрь 2022 г., август 2022 г., июль 2022 г., июнь 2022 г., май 2022 г., апрель 2022 г., март 2022 г., февраль 2022 г. Январь 2022 г. Декабрь 2021 г., ноябрь 2021 г., октябрь 2021 г. Сентябрь 2021 г. Август 2021 июль 2021 г. июнь 2021 г. Декабрь 2020 Ноябрь 2020 Октябрь 2020 Сентябрь 2020 Август 2020 Июль 2020 Июнь 2020 Май 2020 Апрель 2020 Март 2020 Февраль 2020 Январь 2020 Декабрь 2019Ноябрь 2019 г. Октябрь 2019 г. Сентябрь 2019 г. август 2019 г., июль 2019 г., июнь 2019 г., май 2019 г., апрель 2019 г. Март 2019 г. Февраль 2019 г., январь 2019 г. Декабрь 2018 г., ноябрь 2018 г., октябрь 2018 г., сентябрь 2018 г., август 2018 г., июль 2018 г., июнь 2018 г., май 2018 апрель 2018 г. Март 2018 г. Февраль 2018 г. Январь 2018 г. Декабрь 2018 г. Ноябрь 2017 г. Октябрь 2017 г. Сентябрь 2017 г. Август 2017 г., июль 2017 г., июнь 2017 г., май 2017 г., апрель 2017 г. Март 2017 г. Февраль 2017 г. Январь 2017 г. Декабрь 2016 г., ноябрь 2016 г., октябрь 2016 г. Сентябрь 2016 г., август 2016 г., июль 2016 г., июнь 2016 г., май 2016 г., апрель 2016 г. Март 2016 г., Февраль 2016 г., январь 2016 г. Декабрь 2015 г. Ноябрь 2015 г. Октябрь 2015 г. Сентябрь 2015 г. август 2015 г., июль 2015 г., июнь 2015 г., май 2015 г., апрель 2015 г. Март 2015 г., февраль 2015 г. Январь 2015 г. Декабрь 2014 г., ноябрь 2014 г., октябрь 2014 г. Сентябрь 2014 г., август 2014 г., июль 2014 г., июнь 2014 г., май 2014 г. Апрель 2014 г. Март 2014 г. Февраль 2014 г. Январь 2014 г. Декабрь 2013 г. Ноябрь 2013 г. Октябрь 2013 г. Сентябрь 2013 г. Август 2013 г., июль 2013 г., июнь 2013 г., май 2013 г., апрель 2013 г. Март 2013 г. Февраль 2013 г. Январь 2013 г. Декабрь 2012 г., ноябрь 2012 г., октябрь 2012 г. 2012 г., август 2012 г., июнь 2012 г., июнь 2012 г., май 2012 г., апрель 2012 г. Март 2012 г., февраль 2012 г., январь 2012 г., декабрь 2011 г., ноябрь 2011 г., Октябрь 2011 г., 2011 г., 2011 г., июль, июль, июль. 2011 г. июнь 2011 г. май 2011 г. апрель 2011 г. март 2011 г.

Сентябрь 2016 г., август 2016 г., июль 2016 г., июнь 2016 г., май 2016 г., апрель 2016 г. Март 2016 г., Февраль 2016 г., январь 2016 г. Декабрь 2015 г. Ноябрь 2015 г. Октябрь 2015 г. Сентябрь 2015 г. август 2015 г., июль 2015 г., июнь 2015 г., май 2015 г., апрель 2015 г. Март 2015 г., февраль 2015 г. Январь 2015 г. Декабрь 2014 г., ноябрь 2014 г., октябрь 2014 г. Сентябрь 2014 г., август 2014 г., июль 2014 г., июнь 2014 г., май 2014 г. Апрель 2014 г. Март 2014 г. Февраль 2014 г. Январь 2014 г. Декабрь 2013 г. Ноябрь 2013 г. Октябрь 2013 г. Сентябрь 2013 г. Август 2013 г., июль 2013 г., июнь 2013 г., май 2013 г., апрель 2013 г. Март 2013 г. Февраль 2013 г. Январь 2013 г. Декабрь 2012 г., ноябрь 2012 г., октябрь 2012 г. 2012 г., август 2012 г., июнь 2012 г., июнь 2012 г., май 2012 г., апрель 2012 г. Март 2012 г., февраль 2012 г., январь 2012 г., декабрь 2011 г., ноябрь 2011 г., Октябрь 2011 г., 2011 г., 2011 г., июль, июль, июль. 2011 г. июнь 2011 г. май 2011 г. апрель 2011 г. март 2011 г.