Содержание

Паспорт токарного станка. Испытание и проверка станка на геометрическую точность.

Паспорт токарного станка

Испытание и проверка станка на геометрическую точность

Паспорт станка является руководством в процессе

ремонта и эксплуатации станка, при выборе типа станка для разработки

технологического процесса, при назначении режимов обработки, при

проектировании оснастки и т. д. Паспорт токарного станка является

документом, в котором содержатся основные технические данные и

характеристика станка: наибольшие размеры обрабатываемых заготовок;

частота вращения шпинделя; подача; наибольшее усилие, допускаемое

механизмом подач; мощность электродвигателя главного привода;

габаритные размеры и масса станка. В паспорте приводятся основные

параметры суппортов, шпинделя, резцовой головки, задней бабки и

других сборочных единиц (узлов) станка. Могут быть приведены сведения

по механике главного привода и подач: частота прямого и обратного

вращения шпинделя или планшайбы! наибольший допустимый крутящий момент,

соответствующий частоте вращения шпинделя или планшайбы; ступени

рабочих подач суппортов и скорости установочных перемещений; эскизы

важнейших деталей станка с указанием рабочего пространства и крайних

положений перемещения сборочных единиц (узлов) и т. п.

п.

В паспорте описывается комплект приспособлений

и принадлежностей, поставляемых заказчику со станком: сменные и

запасные зубчатые колеса; инструмент для обслуживания станка; ремни

для главного привода и других сборочных единиц; патроны; оправки;

люнеты; центры упорные и вращающиеся; шкивы; вспомогательный инструмент

и др. В паспорте приводятся результаты испытания токарного станка на

соответствие нормам точности и жесткости, которые показывают допускаемые

и фактические значения точности перемещения сборочных единиц (узлов)

станка, а также точности обработки и качества обработанной поверхности

изделия — образца.

Одним из необходимых условий для обеспечения

требуемой точности и долговечности работы станка является его

правильная установка и крепление на фундаменте. Тип фундамента зависит

от нагрузки, передаваемой основанию станка, массы станка и сил инерции,

действующих во время работы станка. Фундаменты под металлорежущие

станки бывают двух типов: первый — фундаменты, которые являются

только основанием для станка, второй — фундаменты, которые жестко

связаны со станком и придают станку дополнительную устойчивость и

жесткость. Токарные станки устанавливают, как правило, на фундаментах

Токарные станки устанавливают, как правило, на фундаментах

второго типа согласно установочному чертежу, который дается в руководстве

по эксплуатации станка. В чертеже указываются необходимые размеры для

изготовления фундамента, а также расположение станка в помещении с учетом

свободного пространства для выступающих и движущихся частей станка.

При установке станка на бетонное основание размечают гнезда по размерам,

соответствующим отверстиям крепления станины станка, а затем гнезда

вырубают. После установки и выверки станка по уровню фундаментные болты

заливают цементным раствором. Установку станка в горизонтальной

плоскости выверяют с помощью уровня, устанавливаемого в средней части

суппорта параллельно и перпендикулярно оси центров. В любом положении

каретки суппорта на направляющих станка отклонение уровня не должно

превышать 0,04 мм на 1000 мм. Если фундаментные болты предварительно

залиты в фундаменте, то выверку производят, когда они не затянуты.

После установки и выверки производят внешний осмотр станка и испытывают

его на холостом ходу, под нагрузкой, на точность и жесткость.

Испытание станка на холостом ходу. Привод

главного движения последовательно проверяют на всех ступенях частоты

вращения. Затем проверяют взаимодействие всех механизмов станка;

безотказность и своевременность, включения и выключения механизмов

от различных управляющих устройств; работу органов управления;

исправность системы подачи СОЖ и гидро- и пневмооборудования станка.

В процессе испытания на холостом ходу станок должен на всех режимах

работать устойчиво, без стуков и сотрясений, вызывающих вибрации.

Перемещение рабочих органов станка механическим или гидравлическим

приводом должно происходить плавно, без скачков и заеданий. При

испытании станка на холостом ходу проверяются также его паспортные

данные (частота вращения шпинделя, подача, перемещения кареток суппорта

и др.). Фактические данные должны соответствовать значениям, указанным

в паспорте.

Испытание станка под нагрузкой позволяет

выявить качество его работы и проводится в условиях, близких к

производственным. Испытание производят путем обработки образцов на

Испытание производят путем обработки образцов на

таких режимах, при которых нагрузка не превышает номинальной мощности

привода в течение основного времени испытания. В процессе испытания

допускается кратковременная перегрузка станка по мощности, но не более

чем на 25%. Время испытания станка под полной нагрузкой должно быть не

менее 0,5 ч. При этом все механизмы и рабочие органы станка должны

работать исправно; система подачи СОЖ должна работать безотказно;

температура подшипников скольжения и качения не должна превышать

70-80 градусов С, механизмов подач 50 градусов С, масла в резервуаре 60 С.

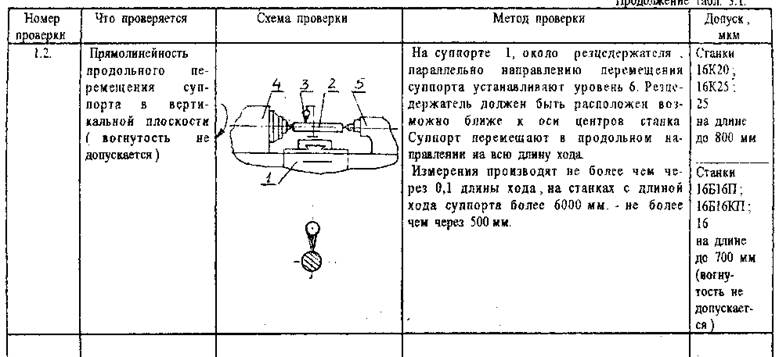

Новые станки в процессе эксплуатации, а также

после ремонта проверяют на геометрическую точность в ненагруженном

состоянии, на точность обработанных деталей и на получаемую при этом

шероховатость обработанной поверхности. Требования к точности изложены

в руководстве по эксплуатации станка. При проверке на точность станка

проверяют прямолинейность продольного перемещения суппорта в горизонтальной

плоскости; одновысотность оси вращения шпинделя передней бабки и оси

отверстия пиноли задней бабки по отношению к направляющим станины в

вертикальной плоскости; радиальное биение центрирующей поверхности

шпинделя передней бабки под установку патрона; осевое биение шпинделя

передней бабки и др.

Прямолинейность продольного перемещения суппорта в

горизонтальной плоскости проверяют с помощью цилиндрической оправки,

закрепленной в центрах передней и задней бабки, и индикатора, установленного

на суппорте, рисунок ниже — а). Смещением задней бабки в поперечном

направлении добиваются, чтобы показания индикатора на концах оправки

были одинаковы или отличались не более чем на 0,02 мм на 1 м хода суппорта.

Одновысотность оси вращения шпинделя передней бабки

и оси отверстия пиноли задней бабки по отношению к направляющим станины

в вертикальной плоскости проверяют при удалении задней бабки от передней

на 1/4 наибольшего расстояния между центрами, рисунок выше — б).

Проверку выполняют с помощью цилиндрических оправок, вставленных в

отверстия шпинделя и пиноли задней бабки, и индикатора, установленного

на суппорте. Наибольшее показание индикатора на образующей оправки

шпинделя определяют возвратно-поступательным поперечным перемещением

суппорта в горизонтальной плоскости относительно линии центров.

Не изменяя положения индикатора, таким же способом определяют его

показания на образующей оправки задней бабки. Разница в показаниях

индикатоpa не должна превышать 0,06 мм у станков для обработки деталей

с наибольшим диаметром 400 мм. Допускается только превышение оси отверстия

пиноли над осью шпинделя передней бабки.

Радиальное биение центрирующей поверхности шпинделя

передней бабки под патрон проверяют с помощью индикатора, рисунок выше — в).

При этом измерительный стержень индикатора устанавливают перпендикулярно

образующей центрирующей шейки шпинделя. Радиальное биение шейки

вращающегося шпинделя для патрона с наибольшим диаметром обрабатываемой

детали 400 мм не должно превышать 0,01 мм.

Осевое биение шпинделя передней бабки измеряют с

помощью оправки, вставленной в отверстие шпинделя, и индикатора,

установленного на станке при вращающемся шпинделе, рисунок ниже — г).

Измерительный стержень индикатора с плоским наконечником упирается

в шарик, который установлен в центровое отверстие оправки. Осевое

Осевое

биение шпинделя для установки деталей с наибольшим диаметром 400 мм

не должно превышать 0,01 мм.

Радиальное биение конического отверстия шпинделя

передней бабки проверяют с помощью оправки длиной L=300 мм, вставленной

в отверстие шпинделя, и индикатором, установленным в резцедержатель

станка при вращающемся шпинделе, рисунок выше — д).

Для станков с наибольшим диаметром обрабатываемой детали 400 мм радиальное

биение оправки у торца шпинделя (положение 1) не должно превышать 0,01 мм,

а на расстоянии L=300 мм от торца шпинделя (положение 2) — 0,02 мм.

Параллельность оси вращения шпинделя передней бабки

продольному перемещению суппорта проверяют с помощью оправки длиной

L=300 мм, установленной в отверстие шпинделя, и индикатором, установленным

на суппорте станка, рисунок выше — е). Измерение производят по образующей

оправки в вертикальной (положение 3) и горизонтальной (положение 4)

плоскостях. При этом снимают показания индикатора по двум диаметрально

расположенным образующим оправки (при повороте шпинделя на 180 градусов),

перемещая суппорт с индикатором от торца шпинделя на расстояние

L=300 мм. Затем определяют среднеарифметическое значение отклонений,

Затем определяют среднеарифметическое значение отклонений,

измеренных по двум образующим (отдельно для горизонтальной и для

вертикальной плоскостей). Для станков с наибольшим диаметром обрабатываемой

детали 400 мм допускаемая непараллельность оси шпинделя направлению

продольного перемещения суппорта в вертикальной плоскости не должна

превышать 0,03 мм (причем непараллельность должна быть направлена

только вверх), а в горизонтальной плоскости — 0,012 мм (непараллельность

должна быть направлена только в сторону суппорта).

Точность работы токарных станков проверяют при

обработке образцов. На станках с наибольшим диаметром обрабатываемой

детали 400 мм точность геометрической формы цилиндрической поверхности

проверяют при обработке образцов длиной 200 мм. Предварительно

обработанный образец с тремя поясками, расположенными по концам и в

середине образца, устанавливают в патрон или в центры станка и

обрабатывают по наружной поверхности поясков. Проверяют постоянство

диаметра в любом поперечном сечении, при этом разность между измеренными

максимальным и минимальным значениями не должна превышать 0,02 мм.

Измерение производят пассиметром, микрометром или другими инструментами.

Плоскостность торцовой поверхности проверяют при

обработке образцов диаметром d=200 мм, установленных в кулачки патрона.

Торцовая поверхность образца может иметь кольцевые канавки (у периферии,

в середине и в центре) и должна быть предварительно обработана.

После проточки торцовой поверхности образец не снимают со станка.

Результаты обработки могут быть проверены индикатором, установленным

на суппорте так, чтобы наконечник индикатора был перпендикулярен

измеряемой поверхности. Измерение производят путем перемещения в

поперечном направлении верхней части суппорта на длину, равную или

больше D. Отклонение, определяемое как половина наибольшей алгебраической

разности показаний индикатора, не должно превышать 0,016 мм.

Плоскостность торцовой поверхности можно также проверить, касаясь

наконечником индикатора контрольной линейки, приложенной к обработанному

торцу образца. Линейку прикладывают в разных осевых сечениях проверяемой

поверхности и определяют отклонение так же, как описано выше.

Точность нарезаемой резьбы проверяют на образце

(диаметр которого примерно равен диаметру ходового винта станка),

закрепленном в центры станка, при нарезании трапецеидальной резьбы

длиной не более 500 мм с шагом, примерно равным шагу ходового винта станка.

При этом ходовой винт непосредственно соединяют со шпинделем через сменные

зубчатые колеса с отключением механизма коробки подач. После чистовой

обработки проверяют равномерность резьбы с помощью соответствующих

приборов и методов проверки. По результатам измерений определяют

накопленную погрешность шага резьбы — разность между фактическим и

заданным расстоянием между любыми одноименными (не соседними) профилями

витка резьбы в осевом сечении по линии, параллельной оси винта.

Величина накопленной погрешности шага резьбы не должна превышать 0,04 мм

на длине 300 мм.

На главную

Проверка станка на точность

ТОКАРНОЕ ДЕЛО

На заводе-изготовителе станок получает акт о приемке после прохождения проверки на точность. Такие проверки проводятся также после среднего и капитального ремонтов станка. Нормы точности каждого типа станка указаны в ГОСТ 42—56, которым руководствуются при проверке станков на точность. Ниже приведены основные проверки токарного станка на точность. Проверка радиального биения центрирующей шейки шпинделя передней бабки (рис. 202, а). Допускаемое биение для станков с наибольшим диаметром обрабатываемой заготовки 400 мм составляет 0,015 мм. Проверку осуществляют индикатором, установленным на направляющих станины. Измерительный штифт индикатора должен касаться центрирующей шейки, шпиндель вращается со скоростью 10—20 об/мин.

Такие проверки проводятся также после среднего и капитального ремонтов станка. Нормы точности каждого типа станка указаны в ГОСТ 42—56, которым руководствуются при проверке станков на точность. Ниже приведены основные проверки токарного станка на точность. Проверка радиального биения центрирующей шейки шпинделя передней бабки (рис. 202, а). Допускаемое биение для станков с наибольшим диаметром обрабатываемой заготовки 400 мм составляет 0,015 мм. Проверку осуществляют индикатором, установленным на направляющих станины. Измерительный штифт индикатора должен касаться центрирующей шейки, шпиндель вращается со скоростью 10—20 об/мин.

Проверка соосности осей шпинделя передней бабки и пиноли задней бабки (рис. 202, б). Допускаемое отклонение 0,1 мм (ось пиноли можеть быть только выше оси шпинделя). Заднюю бабку с полностью выдвинутой пинолью устанавливают примерно на [4]/4 наибольшего расстояния между центрами. Между центрами, закрепленными в шпинделе и пиноли, устанавливают точную цилиндрическую оправку, а на суппорте — индикатор так, чтобы его измерительный штифт касался оправки. Верхнюю часть суппорта перемещают в продольном направлении, индикатор при этом показывает смещение оси пиноли относительно оси шпинделя. Замер делают в вертикальной плоскости (индикатор касается поверхности оправки сверху) и в горизонтальной плоскости (индикатор касается поверхности шейки спереди).

Верхнюю часть суппорта перемещают в продольном направлении, индикатор при этом показывает смещение оси пиноли относительно оси шпинделя. Замер делают в вертикальной плоскости (индикатор касается поверхности оправки сверху) и в горизонтальной плоскости (индикатор касается поверхности шейки спереди).

Проверка параллельности оси шпинделя передней бабки направлению продольного перемещения суппорта (рис. 202, в). Допускаемое отклонение в вертикальной плоскости 0,030 мм, а в горизонтальной плоскости 0,015 мм на длине 300 мм. В отверстие шпинделя плотно вставляют точную закаленную и шлифованную цилиндрическую оправку, а на суппорте устанавливают индикатор так, чтобы его измерительный штифт касался поверхности оправки. Суппорт перемещают вдоль станины. Для токарных станков предусмотрено 18—25 различных проверок. Эти проверки производятся ОТК. Токарю приходится проверять станок только в случаях появления брака деталей без технологических причин. Ему нужно убедиться, не является ли причиной брака неточность станка. Иногда токарю нужно проверить, может ли станок обеспечить заданную в чертеже детали точность. В этих случаях проверка производится как при приемке станка, но

Иногда токарю нужно проверить, может ли станок обеспечить заданную в чертеже детали точность. В этих случаях проверка производится как при приемке станка, но

требования к точности соответствуют тем требованиям, которые предъявляются к обрабатываемым на станке деталям, а не по нормам точности станков.

202 ОСНОВНЫЕ ПРОВЕРКИ ТОКАРНО — » ГО СТАНКА НА ТОЧНОСТЬ:

А — радиального биения центрирующей шейки шпинделя передней бабки, б ■— расположения осей отверстия шпинделя передней бабки и пиноли на одинаковой высоте над направляющими станины для каретки, в — параллельности оси шпинделя передней бабки направлению движения каретки: 1 — по верхней образующей, 2 — по боковой образующей

Г

Фрезерная обработка на 4-осевом обрабатывающем центре от мастеров ООО «ДИС-ГРУПП»

При производстве объемных деталей важно обеспечить их точность в 3- и 4-осевых проекциях. Для этого применяются 4-координатные фрезерные станки. Обработка металлических деталей в Украине на таком оборудовании доступна в нашей …

Для этого применяются 4-координатные фрезерные станки. Обработка металлических деталей в Украине на таком оборудовании доступна в нашей …

Идеи как заработать на фрезерном станке с ЧПУ

Системная разработка, изготовление и последующая реализация — главные задачи компании RAYMARK. Производитель создаёт качественное многофункциональное лазерное и фрезерное оборудование, использование которого актуально в различных сферах, от бытовых работ до масштабных …

Особенности и преимущества сменных токарных пластин

Для повышения производительности, технического оснащения и улучшения оборудования, на промышленных предприятиях используются запасные резцы. Сменные токарные пластины являются элементами токарного оборудования и при необходимости подлежат замене. Они имеют простой механизм …

Малый бизнес

Проверка центровки токарного станка (Краткое и простое руководство)

Если вы хотите, чтобы ваш токарный станок работал безупречно, вам необходимо проверить, идеально ли он отцентрирован !!

Эти испытания, которые проводятся на токарном станке по металлу для проверки точности, известны как испытание на выравнивание токарного станка (или испытание на точность токарного станка или процедура выравнивания токарного станка).

Проверка центровки токарного станка (или процедура центровки токарного станка) можно разделить на два типа.

- Геометрические тесты

- Практические испытания

Геометрическое испытание на токарном станке по металлу включает в себя проверку взаимосвязи между различными элементами станка при его простое. Эти тесты выполняются с использованием простых измерительных приборов вместе с несколькими специальными принадлежностями.

Проверка геометрической центровки токарного станка обычно включает такие проверки, как проверка параллельности оси шпинделя и станины станка, пересечение центров передней и задней бабки и т. д. машина.

Точность конечной заготовки зависит от точности станка, а также от других факторов, таких как правильная установка заготовки, тип режущего инструмента, качество материала, приспособления для удержания заготовки, а также навыки оператора токарного станка. .

Кроме того, практические испытания на токарном станке являются дорогостоящими. Поэтому многие владельцы машин предпочитают геометрические тесты.

Поэтому многие владельцы машин предпочитают геометрические тесты.

Вы увидите описанную ниже процедуру юстировки токарного станка по металлу. Я объяснил каждый тест выравнивания токарного станка линейной схемой и кратким пояснением по каждому из них.

#1) Ось шпинделя параллельна станине?

Для проведения этого теста необходимы три оборудования: индикатор часового типа, стенд и оправка.

Циферблатный индикатор должен иметь градуировку с делением 0,0005 дюйма и легкое измерение давления.

Оправка, используемая в этом испытании, обычно имеет диаметр 1 дюйм и длину 12 дюймов.

Ее конический конец закреплен в шпинделе передней бабки и точно отшлифован по центрам так, чтобы параллельная и коническая части были концентричны .

Индикатор часового типа крепится к каретке токарного станка таким образом, чтобы его плунжер одним концом касался поверхности оправки (см. рисунок выше).

Шпиндель вращается медленно, и его среднее значение находится на циферблатном индикаторе.

Зафиксировав показания циферблатного индикатора, каретка перемещается к передней бабке, и показания снимаются на другом конце оправки.

Таким образом, наблюдения производятся как в горизонтальной, так и в вертикальной плоскости.

При выполнении этого теста в вертикальной плоскости возможна небольшая ошибка из-за провисания оправки. Это отклонение оправки можно рассчитать по следующей формуле.

Прогиб = ωL4/8EI

Где L — длина оправки в дюймах.

#2) Поперечный суппорт перпендикулярен оси шпинделя?

Существует два метода проверки того, перпендикулярно ли поперечное скольжение оси шпинделя или нет.

Один метод — «геометрический», а другой — «практический».

В геометрическом методе линейка закрепляется на поперечном суппорте, как показано на рисунке выше.

Эта линейка перпендикулярна оси шпинделя и находится в горизонтальной плоскости.

Планшайба служит для крепления патрона токарного станка, а плунжер крепится к этой планшайбе.

Каретка регулируется таким образом, чтобы плунжер касался линейки.

Поверочная линейка регулируется таким образом, чтобы показания плунжера на стороне А и стороне В сравнялись.

Затем поперечные салазки перемещаются в направлении, перпендикулярном оси шпинделя.

При этом фиксируются причины плунжера.

Если есть какие-либо изменения показаний плунжера, то поперечные салазки не перпендикулярны оси шпинделя.

Второй метод представляет собой практический метод, при котором на цилиндрической заготовке делается небольшой чистовой надрез. После этого проверяют прямолинейность диаметра по всей готовой поверхности.

Для этого поместите два одинаковых калибра скольжения на противоположных концах диаметра и поместите третий калибр с одинаковым проскальзыванием под линейку ближе к центру работы.

Этот датчик скольжения должен войти, потому что единственным допустимым отклонением от линейки является небольшая вогнутость.

Величину вогнутости можно измерить, найдя калибр скольжения, который может поместиться в центре заготовки.

#3) Верен ли шаг ходового винта?

Установка для проверки точности ходового винта показана на приведенной выше линейной схеме.

Штифт с немного увеличенным диаметром, как показано на рисунке, крепится лицевой панелью как можно дальше от центра.

Блок B закреплен на станине токарного станка, а блок A стоит на блоке B, который образует упор для штифта, чтобы фиксировать шпиндель в одном и том же угловом положении каждый раз, когда снимаются показания.

Устанавливается в положение, при котором увеличенный диаметр штифта будет давить на его верхний конец.

С правой стороны блока B вы можете увидеть небольшой шарик, опирающийся на него плечом, который образует точку контакта для длинного стержня (L).

Седло крепится к циферблатному индикатору таким образом, чтобы циферблатный индикатор соприкасался с другим концом стержня (L).

Для проведения испытания выбирают подходящее передаточное число между ходовым винтом и шпинделем и включают рычаг перемещения седла.

Шпиндель поворачивается в обратном направлении примерно на 180°, а затем снова вращается вперед до тех пор, пока штифт плотно не прижмется к упору.

В этом положении либо фиксируются показания, либо циферблатный индикатор устанавливается на ноль.

Длинный стержень теперь удален и заменен более коротким стержнем. Затем стопор отодвигается, а шпиндель поворачивается на расчетное число оборотов, при котором седло перемещается на расстояние, равное разнице между длинами стержней, при этом стопор устанавливается на место во время последнего оборота. При надавливании штифта на стопор на циферблатном индикаторе снимается второе показание.

Любое отклонение между этим значением и первым представляет собой ошибку.

Действуя таким образом, со стержнями постепенно уменьшающейся длины получают запись ошибок на выбранной части ходового винта.

Если выбраны достаточно малые интервалы, можно построить график

ошибок.

Предлагается использовать интервалы в один дюйм и разделить один из них (используя датчики скольжения на конце стержня длины) для получения более подробной записи по нескольким оборотам винта.

В этом тесте любые ошибки в зацеплении между ходовым винтом и шпинделем включаются в полученные результаты. Общая ошибка не должна превышать 0,001 дюйма на фут.

#4) Линия центров параллельна кровати?

Этот тест проводится для проверки параллельности осевых линий токарного станка.

Оправка удерживается между центрами токарного станка (центр передней бабки и центр задней бабки).

Индикатор часового типа прикреплен к каретке, как показано на рисунке выше.

Индикатор часового типа перемещается вдоль оси токарного станка, показания фиксируются на индикаторе часового типа.

Если задняя бабка имеет разводное устройство, то испытание проводят только в вертикальной плоскости.

Погрешность должна быть менее 0,0005 дюйма на фут на конце задней бабки.

#5) Задняя бабка токарного станка параллельна станине?

Задняя бабка крепится к задней бабке токарного станка и плотно зажимается.

Жесткий зажим необходим, так как усилие зажима влияет на положение пиноли.

Поршень прикреплен к каретке, как показано на линейной схеме выше.

Каретку подают по горизонтальной оси станины станка и отмечают показания плунжера.

Поршень сначала прикрепляют так, чтобы он находился над иглой, а затем в другом испытании поршень располагался сбоку.

Конец пиноли должен возвышаться не более чем на 0,001 дюйма.

Выравнивание передней бабки токарного станка: резка тестового стержня

- по:

Куинн Данки

Допустим, вы недавно купили токарный станок и установили его в своей мастерской. Может быть, вы даже пошли и прокачали его как босса. Вы готовы делать чипсы, верно? Ну не так быстро. Как скажут вам настоящие механики, вы можете использовать все уровни и лазеры и все, что захотите, но доказательство в разрезе. Благодаря точному выравниванию ваша машина находится на приблизительном уровне (у машинистов 90 159 очень маленьких 90 160 приблизительных оценок), но последним шагом к тому, чтобы машина действительно работала хорошо, является резка тестового стержня. Это верный способ устранить любые последние следы скручивания в кровати.

Это верный способ устранить любые последние следы скручивания в кровати.

Существует два типа тестовых стержней. Один из них предназначен для проверки выравнивания передней бабки и направляющих, что мы и делаем здесь. Есть еще один тип, используемый для проверки выравнивания задней бабки, но это тема для другого дня.

Начнем с того, что бросим немного инвентаря. Вы хотите что-то значительного диаметра, потому что у нас будет много неподдерживаемых выступов, чего вы обычно никогда не делаете. Приклад должен быть максимально жестким сам по себе. Чем больше у вас вылет, тем более точным будет ваше измерение скручивания станины, но испытание становится невозможным, если вылет слишком велик, чтобы заготовка оставалась жесткой во время резки. Это сложный баланс. Для этой демонстрации на моем маленьком настольном станке я использую ложу диаметром 1-¼ дюйма и длиной 5 дюймов. Для большой напольной машины лучше всего начать с приклада диаметром 2 дюйма и длиной около 10 дюймов.

Я использую свой напечатанный на 3D-принтере инструментальный индикатор, чтобы прозвонить оба конца. В пределах одной тысячной будет служить нашим целям.

В пределах одной тысячной будет служить нашим целям.

Вставьте его как можно ближе в четырехкулачковый патрон. Чем больше биения мы устраним сейчас, тем быстрее и проще будет этот тест. Если у вас есть заготовка с обработанной поверхностью, это идеально, но холоднокатаная заготовка с завода, как правило, тоже подойдет. Я использую здесь мягкую сталь, но что-то вроде стали 12L14 для свободной обработки облегчит получение хорошей отделки (что помогает при измерениях).

Общая идея в том, что мы делаем форму штанги. Сделаем высокоточные надрезы на концах, оставив посередине более узкую область, которую можно легко пропустить.

С набранным запасом отогните рельефную область в центре стержня, оставив около дюйма на каждом конце нетронутыми. Мы будем измерять только концы, поэтому средняя часть будет только мешать. Создание рельефа также сводит к минимуму износ инструмента между проходами (что может повлиять на результаты наших испытаний). Рельефа в 30-50 тыс. достаточно. Нам нужно достаточно места, чтобы очистить несколько тестовых надрезов на каждом конце. Не ослабляйте слишком сильно, потому что нам нужна жесткость приклада.

Нам нужно достаточно места, чтобы очистить несколько тестовых надрезов на каждом конце. Не ослабляйте слишком сильно, потому что нам нужна жесткость приклада.

Обратите внимание, что здесь используется , а не задняя бабка для поддержки. Это важно, потому что задняя бабка вводит свой собственный набор переменных, влияющих на выравнивание. Мы только проверяем выравнивание передней бабки по направляющим, поэтому мы не можем использовать заднюю бабку. Это означает, что мы должны делать очень легкие разрезы, потому что наша жесткость очень низкая.

Обратите внимание, что я получил неприятную болтовню ближе к концу затылочных пропилов, потому что мы слишком далеко от того места, где должны быть без поддержки задней бабки. Тем не менее, финиш не имеет никакого значения для области релифа, и я был нетерпелив и резал слишком агрессивно.

Сделав рельеф, мы теперь можем сделать 90 159 очень легких разрезов в двух областях измерения. Нам нужно ровно столько, чтобы очистить поверхность по всей окружности (чтобы мы знали, что находимся внутри любого биения в патроне). Здесь я делаю двухтысячные пропилы на каждом проходе. Пройдитесь по обеим зонам измерения, не касаясь поперечного ползуна между ними. В конце остановите машину и измерьте, затем поверните каретку назад и при необходимости сделайте еще один разрез.

Здесь я делаю двухтысячные пропилы на каждом проходе. Пройдитесь по обеим зонам измерения, не касаясь поперечного ползуна между ними. В конце остановите машину и измерьте, затем поверните каретку назад и при необходимости сделайте еще один разрез.

Между каждым проходом тщательно измеряйте две полосы.

После того, как вы получите чистый срез в обеих зонах измерения, сравните диаметры с помощью высококачественного микрометра. Если они разные, машина режет конус, а это означает, что ваша кровать имеет некоторый изгиб. Немного отрегулируйте или подожмите ножки задней бабки токарного станка и сделайте еще один разрез.

Увеличенная задняя часть стержня означает, что передний правый угол направляющих слишком низок (насадка приближается к заготовке по мере движения). Если зажимной конец стержня больше, передний правый угол направляющих слишком высок (резец инструмента удаляется от обрабатываемой детали по мере его перемещения).

В моем случае два конца на 1,245″ полностью затянуты, так что я очень доволен.