Содержание

4. Порядок проверки и регулировки форсунки

4.1.

Внешний осмотр снятой с двигателя

форсунки, в результате которого выясняют

наличие, количество и расположение

нагара на распылителе, а также наличие

трещин.

4.2.

Разборка форсунки. При работе с форсункой

необходимо соблюдать максимальную

чистоту. Вытирать внутренние детали и

полости форсунки ветошью или тряпками

не допускается. Для удобства разборки

(сборки) корпус форсунки следует зажать

в тиски за утолщенную часть, но без

излишнего усилия во избежание деформаций.

Детали форсунки аккуратно раскладываются

на рабочем столе. После разборки детали

продувают сжатым воздухом, промывают

чистым керосином или дизельным топливом.

При необходимости детали распылителя

очищают от нагара деревянным скребком.

Сопловые отверстия распылителя прочищают

специальной калиброванной проволокой,

закрепленной в патроне с цанговым

зажимом. Диаметр проволоки должен быть

на 0,05 мм меньше диаметра сопловых

отверстий. Если отверстие не прочищается,

Если отверстие не прочищается,

то распылитель в течение нескольких

часов выдерживают в керосине.

4.3.

Осмотр и дефектация деталей форсунки.

Для этого пользуются лупой с 10-кратным

увеличением. Детали с трещинами бракуют.

Распылитель бракуется по следующим

признакам: сопловые отверстия увеличены

в диаметре, выкрошились или притупились

их наружные кромки; увеличилась ширина

запорного пояска иглы и седла более

0,5…1,0 мм; увеличилась высота подъема

иглы; появились продольные риски и

царапины на рабочих цилиндрических

поверхностях иглы и корпуса. Игла и

корпус распылителя не взаимозаменяемы,

поэтому при браковке одной из деталей

заменяют распылитель целиком. Проверяется

также состояние резьбы на корпусе, у

гаек и штуцеров. При отсутствии резьбы

или ее выкрашивании более полутора

витков, детали заменяют новыми. Не

допускается снятие граней гаек.

4.4.

Измерение высоты подъема иглы. Наиболее

простым является способ измерения путем

выжимки свинцовой проволоки. Для этого

Для этого

на верхнюю торцевую поверхность иглы

вокруг хвостовой части укладывается

кольцо из свинцовой проволоки толщиной

на 0,1…0,2 мм более штатной высоты подъема

иглы. Затем форсунку полностью собирают.

После разборки измеряют микрометром

или штангенциркулем толщину обжатого

кольца, которая равна истинной высоте

подъема иглы. Подъем иглы можно также

замерить при помощи специального

приспособления. Величина высоты подъема

иглы форсунок указывается в технической

документации и для различных дизелей

находится в пределах 0,3…1,2 мм. Ее

чрезмерное увеличение свидетельствует

о существенном износе и наклепе запорного

пояска, либо о наклепе верхнего торца

иглы и корпуса.

4.5.

Проверка пружины на остаточную деформацию.

Для этого измеряют высоту пружины в

свободном состоянии и сравнивают ее со

значением, указанным на чертеже или в

инструкции. Уменьшение высоты пружины

свидетельствует о наличии остаточной

деформации. Вследствие этого снижается

жесткость пружины, что приводит к

изменению характеристик впрыска топлива

и ухудшению его распыла. Пружину с

Пружину с

остаточной деформацией заменяют новой.

4.6.

Проверка движения иглы в распылителе

на отсутствие ее заедания. Для этого

необходимо наклонить на 45°, выдвинуть

иглу на 1/3 длины и отпустить. После этого

игла должна свободно и плавно опуститься

под действием силы тяжести. Проверку

повторить при нескольких положениях

иглы, поворачивая ее на 60…90° вокруг

оси. Если данная проверка не выполняется,

то распылитель бракуется, поскольку

при работе возможно ее заедание

(зависание) в корпусе распылителя.

4.7.

Сборка форсунки.

4.8.

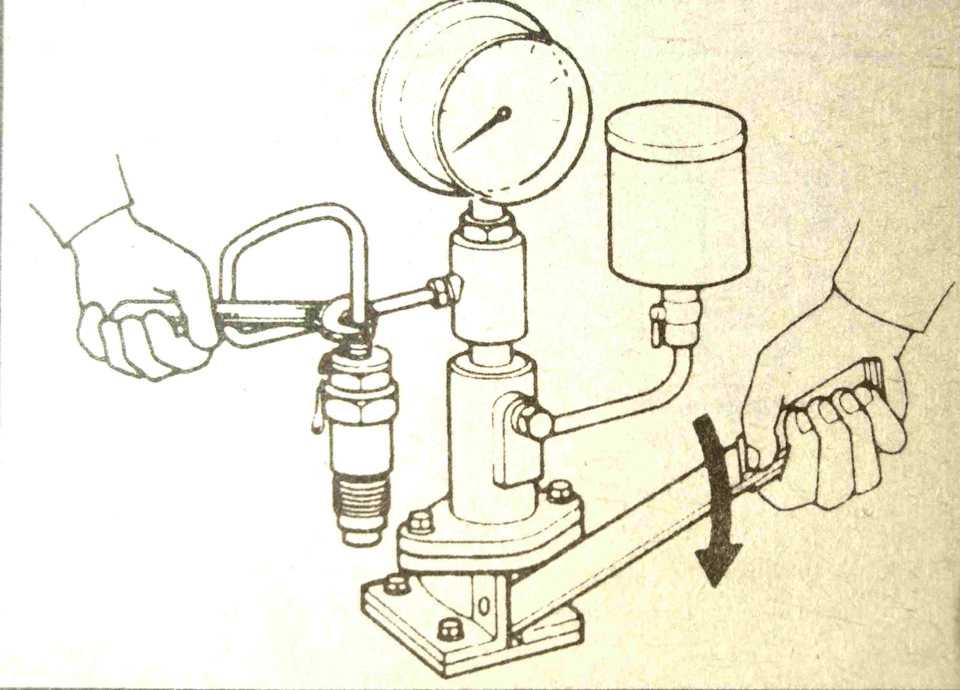

Регулировка давления подъема иглы

(начала впрыска). Регулировка осуществляется

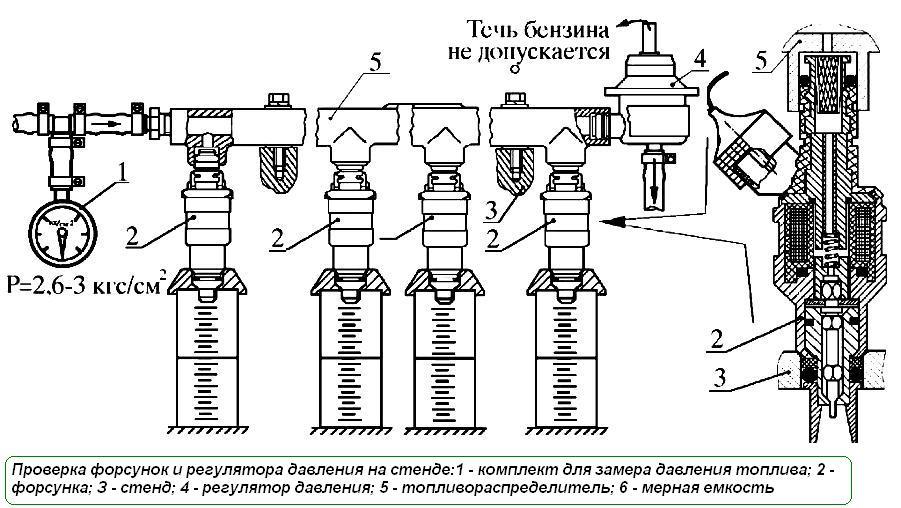

на специальном стенде (рис.3), состоящем

из расходного бака 5, одноплунжерного

топливного насоса высокого давления 8

с ручным приводом от рычага 7, манометра

4, испытуемой форсунки 3 и открытого

бачка 2 для сбора топлива. Форсунку

устанавливают на стенд. Делают несколько

впрыскивание для удаления воздуха из

системы, открывая предназначенные для

этого клапаны на насосе и форсунке.

Затем, медленно нажимая на рычаг насоса,

нагнетают топливо в форсунку. Давление

подъема иглы фиксируют по максимальному

отклонению манометра в момент начала

впрыска топлива. Измеренная величина

должна соответствовать паспортному

значению. Допускаемое отклонение

указывается в инструкции по эксплуатации

и обычно не превосходит +0,5 МПа. При

необходимости производится регулировка

давления подъема иглы путем изменения

затяжки пружины или изменением толщины

прокладки в зависимости от конструкции

форсунки. Когда форсунка отрегулирована,

рекомендуется выполнить еще три пробных

замера для контроля стабильности ее

работы. При этом разность давлений

подъема иглы не должна быть более 0,5

МПа.

Внимание:

при проверке и регулировке форсунки

необходимо соблюдать осторожность и

не подставлять руки под сопло, поскольку

струя топлива может пробить кожу и

нанести травму.

4.9.

Проверка качества распыливания топлива.

Эта проверка осуществляется визуально,

исходя из следующих требований: впрыснутое

топливо должно быть туманообразным,

без заметных капель, сгущений или струек;

впрыск топлива должен быть четким и

сопровождаться резким звенящим звуком;

перед началом и по окончании впрыска

подтекание топлива на кончике распылителя

не допускается.

Для

проверки равномерности распределения

топлива по объему камеры сгорания

применяют следующий способ. Перед

форсункой на расстоянии 1…2 см устанавливают

лист плотной бумаги и производят резкий

впрыск топлива. Количество, форма и

расположение характеризуют качество

распыливания и чистоту сопловых

отверстий.

Дополнительной

проверкой качества работы форсунки

может служить также следующий прием:

при медленном нагнетании топлива насосом

стенда должно происходить дробное

впрыскивание его малыми порциями,

сопровождаемое резкими дробными звуками.

5.4.10.Проверка

гидравлической плотности запорного

пояска распылителя. Один из способов

этой проверки заключается в создании

и поддерживании в системе стенда

давления, на 0,5…1,5 МПа меньшего, чем

давление подъема иглы. При этом в течение

5…10 сек. На кончике иглы не должны

появляться капли топлива. Топливо не

должно проходить и через другие уплотнения

форсунки. В некоторых случаях допускается

небольшое увлажнение кончика распылителя.

Рисунок

5.3 – Схема стенда для опрессовки форсунки:

1-

трубка к вентилятору; 2 — открытый бачок;

3 — испытуемая форсунка; 4 — манометр; 5 —

расходный бак; 6 — всасываемый топливопровод;

7 — рычаг насоса; 8 — топливный насос

высокого давления; 9 — нагнетательный

трубопровод.

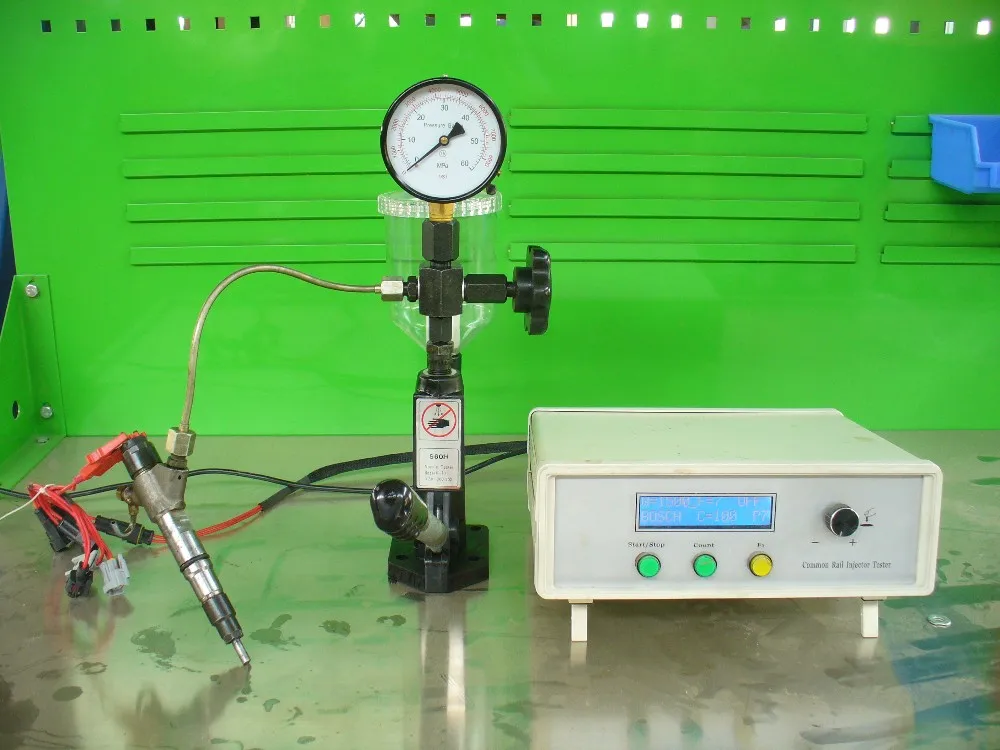

Проверка форсунок Common Rail. Как самому проверить форсунки. Проверка и регулировка форсунок своими руками

Дата: 2016-01-08

В работе системы Bosch Common Rail со временем могут обнаруживаться сбои, которые заметно отражаются на общем состоянии дизельного двигателя, а также провоцируют такие проблемы:

- — затрудненный запуск

- — не ритмичная работа при простое и на полной мощности

- — не корректная индикация показателей работы

- — снижение мощности

- — повышенная задымленность выхлопа.

Вообще, проверка и регулировка форсунок — ответственное дело, для качественного исполнения которого нужен навык, приобрести который можно только с годами практики. При самостоятельном выполнении таких работ учитывайте степень риска.

При самостоятельном выполнении таких работ учитывайте степень риска.

Проверка форсунок своими руками

Теперь рассмотрим причины (в разрезе работы форсунок), которые могут вызывать вышеописанные неисправности.

В первую очередь, вышеперечисленные симптомы, вплоть до полной остановки работы системы, может вызвать потеря рабочего давления топливной системы. Такое возможно вследствие утечки топлива. Утечка топлива не дает топливному насосу достаточно ресурса для поддержания нужного рабочего давления. Максимально ярко выражен этот эффект при запуске двигателя. Известно, что чем меньше обороты двигателя, тем давление ниже. В холодное время года топливо к тому же становится более вязким, соответственно проблемы с поддержанием необходимого уровня давления лишь усугубляются.

После того как вы поднимете капот, первый вопрос, который может у вас возникнуть будет звучать так: «А где же тут собственно форсунки?».

У большинства современных дизельных двигателей они срыты под легкосъемными крышками. Снимите крышку.

Под снятой крышкой вы обнаружите форсунки. Они крепятся к магистрали, состоящей из стальных трубок. Отсоедините проволочные зажимы, которые удерживают разъемы форсунок и подающие шланги.

Важно! Они отсоединяются очень легко, не потеряйте их.

Как только вы освободили разъемы, осторожно потяните их вверх. Тут нужно проявить особую аккуратность, так как они довольно хрупкие и их можно сломать. Заблокируйте или зажмите трубопровод топливной системы, чтобы избежать утечки горючего (поверните крепежную деталь).

Проверка форсунок

Подсоедините емкости к каждой форсунке при помощи соединительных клипс. Контролируйте важный момент: емкости обязательно должны находиться в вертикальном положении.

Заведите двигатель и начните наблюдение. Если одна из емкостей наполнятся быстрее других, то проблема обнаружена. Пока двигатель работает на холостых, выждете время, которое требуется горючему для прохождения по системе.

Пока двигатель работает на холостых, выждете время, которое требуется горючему для прохождения по системе.

Важно! При анализе работы форсунок следите, чтобы емкости не наполнялись более чем на три четверти своего объема.

При таком тестировании в рамках нормы считается разбег порядка 10%. Если объем поступающего в емкости топлива разнится более, то это означает, что в определенных местах имеется утечка.

Данный способ анализа эффективности работы форсунок простой и удобный, однако не всегда причина неисправности может лежать в утечке. Существует и масса прочих факторов, сильно влияющих на работу системы Коммон Рейл. Другие, более сложные виды тестирования предполагают демонтаж форсунок, их испытания на стендах с применением специального оборудования. Такие сложные манипуляции и сам ремонт рекомендуется доверять опытным механикам.

Проверка Коммон Рейл

ООО «Торент Дизель Сервис» предлагает услуги: ремонт дизельных двигателей, диагностика ДВС, ремонт ТНВД, ремонт дизельных форсунок Common Rail, ремонт КПП. Качество работ гарантируем. Звоните по телефонам вверху страницы.

Качество работ гарантируем. Звоните по телефонам вверху страницы.

Бердичев, Бердянск, Белая Церковь, Белгород-Днестровский, Борисполь, Бровары, Вишневое, Винница, Вознесенск, Владимир-Волынский, Горловка, Каменское (Днепродзержинск), Днепр, Днепропетровск, Донецк, Дрогобыч, Дунаевцы, Житомир, Желтые Воды, Запорожье, Ивано-Франковск, Ильичевск, Каменец-Подольский, Кировоград, Ковель, Коломыя, Кременчуг, Кривой Рог, Луганск, Луцк, Львов, Макеевка, Мариуполь, Мелитополь, Николаев, Миргород, Мукачево, Нежин, Никополь, Новая Каховка, Одесса, Александрия, Павлоград, Первомайск (Николаев), Полтава, Ровно, Сумы, Тернополь, Ужгород, Умань, Киев, Харьков, Херсон, Хмельницкий, Черкассы, Черновцы, Чернигов

Проверка и регулировка зазоров клапанов и насос-форсунок

Проверка и регулировка зазоров клапанов и насос-форсунок

Технические характеристики

Объявление

Зазор клапанов, впускной клапан(холодный двигатель) 0,45 мм Клапанный зазор, выпускной клапан(холодный двигатель) 0,45 мм клапана (холодный двигатель) 0,70 мм Размер для насос-форсунки (холодный двигатель) 66,9+/-0,1 мм

Контргайка регулировочного винта на коромысле насос-форсунки 39 Нм

Контргайка регулировочная винт коромысла клапанов 35 Нм Винт верхней крышки коромысла 18 Нм Винт нижней крышки коромысла 26 Нм Кронштейн подшипника и ось коромысла 105 Нм Кабельное соединение, насос-форсунка 2 +/- 0,2 Нм

затягивание крутящих моментов

(см. Стр. 3 для общего затягивания)

Стр. 3 для общего затягивания)

Специальные инструменты

Обозначение числа Плата Иллюстрация Инструмента шкаф

588 179 Динамометрическая отвертка

Порядок регулировки

Чтобы регулировка выполнялась на правильных оборотах, выполните следующие действия: 1. Поверните маховик так, чтобы отметка 72° на маховике могла быть видно в нижнем окне кожуха маховика, в то время как на цилиндре 5 происходит перекрытие клапанов. 2. Затем поверните маховик по часовой стрелке так, чтобы он прошел TCDDown (0°) примерно на 20°, а затем поверните его против часовой стрелки до тех пор, пока не будет видна TCDDown (0°). в нижнем окошке на кожухе маховика. Причина поворота мимо

ВМТ вниз(0°), а затем назад для противодействия любому люфту. Теперь вы находитесь на первом обороте и можете отрегулировать клапаны и насос-форсунки в соответствии со следующей таблицей. 3. Поверните маховик против часовой стрелки с помощью приспособления 99309 так, чтобы метка на маховике была видна в нижнем окне кожуха маховика. Вид на маховик сзади двигателя. * Направление вращения при регулировке. Сплошная линия показывает порядок взятия углов в первом раунде, а прерывистая линия — порядок во втором раунде.

Вид на маховик сзади двигателя. * Направление вращения при регулировке. Сплошная линия показывает порядок взятия углов в первом раунде, а прерывистая линия — порядок во втором раунде.

Оборот Метка на маховике (градусы) Регулировка коромысла насос-форсунки на цилиндре Регулировка впускного и выпускного клапанов на цилиндре Замена клапана на цилиндре

1 ВМТ вниз 0 2 1 1 72 5 1 144 4 2 1 216 3 1 288 5 4 2 ВМТ вниз 0 1 2 72 (432) 3 5 2 144 (504) 2 2 216 (576) 1 3 2 288 (648) 4

Если невозможно снять показания снизу:

Поверните маховик с приспособление 99309 к перекрытию клапанов на цилиндре 1 (что соответствует нижней ВМТ (0°) в нижнем отверстии). Затем поверните маховик против часовой стрелки на 144° за один раз и наблюдайте за перекрытием клапанов. Отрегулируйте клапаны в соответствии с таблицей ниже.

Перекрытие клапанов на цилиндре Отрегулировать клапаны на цилиндре Отрегулировать коромысло насос-форсунки на цилиндре

ВМТ вниз (0°) 1 5 5

(144°) 2 3 3 (288°) 4 1 1 (432°) 5 2 2 (576°) 3 4 4

Маховик также имеет маркировку 240°/600° и 120°/480°; эти обозначения относятся к 6-цилиндровым двигателям. 1. Начните с вращения маховика так, чтобы метка на маховике была видна в нижнем окне, как показано на рисунке. Никогда не читайте отметку на маховике в верхнем окошке — это значение будет совершенно неправильным..

1. Начните с вращения маховика так, чтобы метка на маховике была видна в нижнем окне, как показано на рисунке. Никогда не читайте отметку на маховике в верхнем окошке — это значение будет совершенно неправильным..

2. Установите регулировочный инструмент 99414 с металлической пластиной вокруг насос-форсунки.

ВНИМАНИЕ!

Если при проверке насос-форсунки результат выходит за пределы 66,9+/-0,1 мм, необходимо соблюдать осторожность при обращении с насос-форсункой. Пружина предварительно натянута и может ослабнуть, что может привести к травме.

Установочный инструмент 99414 действует как калибр с размером 66,9 мм.

3. При регулировке ослабьте контргайку и отрегулируйте насос-форсунку регулировочным винтом 1. Насос-форсунка настроена правильно, если маленький поршень 2 находится на одном уровне с плоской верхней поверхностью приспособления. Проверьте с помощью пальца. Можно почувствовать разницу менее чем в сотые доли миллиметра. Установочный размер 66,9+/-0,1 мм.

Установочный размер 66,9+/-0,1 мм.

См. таблицы в разделе Порядок регулировки насос-форсунок

Поршень регулировочного приспособления находится выше или ниже плоской верхней поверхности приспособления. Отрегулировать насос-форсунку. Поршень установочного инструмента находится на одном уровне с плоской верхней поверхностью инструмента. Насос-форсунка отрегулирована правильно.

4. После регулировки затяните стопорную гайку с моментом 39 Нм. 5. Снимите инструмент 99414.

6. Установите верхнюю крышку коромысел и затяните винты моментом 18 Нм.

7. Закройте штуцер выпуска воздуха и затяните полый винт.

8. Заполните и прокачайте топливную систему, см. Прокачка топливной системы в брошюре 03:04-02.

General Aviation Modifications, Inc.

ПРИМЕЧАНИЕ: Вам НЕ НУЖНО проводить тест GAMI Lean Test перед размещением заказа, хотя, если вы решите это сделать, мы с удовольствием оценим и обсудим с вами эти результаты. После установки новых топливных форсунок вы должны выполнить тест на обеднение GAMI. Это позволит нам дополнительно настроить форсунки, если соотношение топливо/воздух будет не таким хорошим, как хотелось бы. Чтобы разместить заказ, соберите информацию о самолете и двигателе, указанную в форме заказа.

Это позволит нам дополнительно настроить форсунки, если соотношение топливо/воздух будет не таким хорошим, как хотелось бы. Чтобы разместить заказ, соберите информацию о самолете и двигателе, указанную в форме заказа.

Назначение

Целью теста GAMI Lean Test является количественная оценка баланса соотношения топливо/воздух в двигателе до или после установки GAMI инжектора ® топливных форсунок. Знание этого баланса и значения, которое мы называем GAMI Spread , важно, потому что оно скажет вам, какую пользу вы можете извлечь из форсунок GAMI ®, если ваш двигатель еще не оснащен ими, и расскажет нам, если нам нужно отрегулировать баланс вашего двигателя, если вы уже оснащены Форсунки GAMI ®.

Разброс GAMI рассчитывается путем определения того, при каком общем расходе топлива двигателя каждый цилиндр достигает пиковой температуры выхлопных газов (EGT), и вычитания самого низкого расхода из самого высокого расхода. Считается, что большинство двигателей имеют хороший баланс соотношения топливо/воздух, если показатель GAMI Spread составляет менее 0,5 галлона в час.

Считается, что большинство двигателей имеют хороший баланс соотношения топливо/воздух, если показатель GAMI Spread составляет менее 0,5 галлона в час.

Существует три основных метода выполнения теста GAMI Lean Test, которые хорошо себя зарекомендовали. В следующих методах предполагается, что у вас есть некоторые приборы для измерения температуры выхлопных газов в каждом цилиндре и общего расхода топлива в двигателе (они могут быть цифровыми или аналоговыми).

При соблюдении этих методов испытаний GAMI настоятельно рекомендует сопровождать вас пилотом по безопасности. Мы также рекомендуем держать заслонки капота открытыми, если они есть, и выполнять тест при мощности 65%. При необходимости может оказаться необходимым использовать более низкую настройку мощности, чтобы поддерживать CHT ниже 400 ° F и / или температуру на входе в турбину (TIT) ниже вашей максимальной непрерывной красной линии (Примечание: все турбокомпрессоры допускают кратковременное превышение TIT). ограничение для целей наклона — обычно одна минута или меньше).

ограничение для целей наклона — обычно одна минута или меньше).

Метод загрузки

Если ваш монитор двигателя имеет встроенный расход топлива и возможности загрузки, это, вероятно, самый простой метод. В полете на мощности около 65% при ваших типичных крейсерских оборотах вы должны очень медленно наклоняться от точки, богатой пиковой EGT, до точки, где все EGT обеднены. Вы поймете, что у вас бедная пиковая температура выхлопных газов во всех цилиндрах, когда температура выхлопных газов в каждом цилиндре продолжает падать по мере того, как вы уменьшаете расход топлива. После завершения полета вы должны загрузить монитор и отправить файл в исходном формате по электронной почте на адрес [email protected].

— Советы по отправке данных JPI в GAMI

Сокращенный метод

Большинство мониторов двигателя позволяют просматривать все ваши EGT одновременно в графическом формате в виде отдельных столбцов. По мере того, как вы медленно регулируете смесь от богатой до бедной, эти столбцы будут расти по мере того, как каждый отдельный EGT приближается к своему пику. Затем столбцы будут падать, когда каждый цилиндр достигает пика EGT и становится обедненным от пика. Некоторые мониторы упрощают определение пиковой EGT, инвертируя столбцы EGT, заставляя их мигать или изменяя цвет полосы, когда этот конкретный цилиндр достигает пика. Как только вы определите, что цилиндр или несколько цилиндров достигли пика EGT, вы можете записать, какой цилиндр или цилиндры достигли пика и при каком общем расходе топлива двигателя. Продолжайте в том же духе до тех пор, пока не запишите общий расход топлива двигателя для пиковой температуры выхлопных газов каждого цилиндра в том порядке, в котором они достигают пика. Вы можете отправить эти номера по электронной почте [email protected] или по факсу 580-436-6622 .

Затем столбцы будут падать, когда каждый цилиндр достигает пика EGT и становится обедненным от пика. Некоторые мониторы упрощают определение пиковой EGT, инвертируя столбцы EGT, заставляя их мигать или изменяя цвет полосы, когда этот конкретный цилиндр достигает пика. Как только вы определите, что цилиндр или несколько цилиндров достигли пика EGT, вы можете записать, какой цилиндр или цилиндры достигли пика и при каком общем расходе топлива двигателя. Продолжайте в том же духе до тех пор, пока не запишите общий расход топлива двигателя для пиковой температуры выхлопных газов каждого цилиндра в том порядке, в котором они достигают пика. Вы можете отправить эти номера по электронной почте [email protected] или по факсу 580-436-6622 .

Сокращенный метод

Этот метод является более полным, но занимает больше времени, чем сокращенный метод. С помощью этого метода вы записываете каждый EGT (и каждый CHT дополнительно) с небольшим шагом регулировки расхода топлива от примерно 2 галлонов в час при обогащении первого пикового EGT до некоторой точки обеднения последнего пикового EGT. Вы хотите, чтобы эти строки данных были с наименьшими практическими приращениями расхода топлива — хорошо работает от 0,2 до 0,3 галлона в час. Вы также захотите использовать наименьшее возможное разрешение EGT. Для многих мониторов это означает 1°F, хотя для некоторых мониторов 5°F или 10°F являются наименьшим значением. Разрешение 1 ° C также работает нормально. Возможно, потребуется использовать функцию монитора «поиск обеднения» или «помощь при наклоне», чтобы найти начальную точку пика со скоростью 2 галлона в час. Причина, по которой вы начинаете с максимальной пиковой скоростью 2 галлона в час, состоит в том, чтобы не дать вам получить гораздо больше данных, чем необходимо, или начать сбор данных слишком поздно, чтобы собрать достаточно информации. ЗАПРЕЩАЕТСЯ смазывать каждый цилиндр по отдельности. Начните с расхода топлива, при котором ВСЕ EGT имеют ROP, и обедняйте смесь небольшими приращениями до тех пор, пока ВСЕ EGT не станут LOP, записывая EGT ВСЕХ цилиндров при каждом приращении.

Вы хотите, чтобы эти строки данных были с наименьшими практическими приращениями расхода топлива — хорошо работает от 0,2 до 0,3 галлона в час. Вы также захотите использовать наименьшее возможное разрешение EGT. Для многих мониторов это означает 1°F, хотя для некоторых мониторов 5°F или 10°F являются наименьшим значением. Разрешение 1 ° C также работает нормально. Возможно, потребуется использовать функцию монитора «поиск обеднения» или «помощь при наклоне», чтобы найти начальную точку пика со скоростью 2 галлона в час. Причина, по которой вы начинаете с максимальной пиковой скоростью 2 галлона в час, состоит в том, чтобы не дать вам получить гораздо больше данных, чем необходимо, или начать сбор данных слишком поздно, чтобы собрать достаточно информации. ЗАПРЕЩАЕТСЯ смазывать каждый цилиндр по отдельности. Начните с расхода топлива, при котором ВСЕ EGT имеют ROP, и обедняйте смесь небольшими приращениями до тех пор, пока ВСЕ EGT не станут LOP, записывая EGT ВСЕХ цилиндров при каждом приращении. В двухдвигательных самолетах делайте это для каждого двигателя отдельно.

В двухдвигательных самолетах делайте это для каждого двигателя отдельно.

Вы можете скачать пустые копии этой тестовой формы в формате PDF или XLS (Excel) или даже создать свою собственную. Затем вы должны отправить заполненную форму по электронной почте на адрес [email protected] или по факсу 580-436-6622 .

— Советы по проведению теста GAMI Lean Test с помощью GEM 602

Интерпретация результатов:

Иногда полезно повторить тест, чтобы повысить достоверность результатов. Прежде чем повторять, убедитесь, что вы вернулись к богатой стороне пика EGT и что во всех цилиндрах температура ниже 400F.

Примеры того, как могут выглядеть данные, можно увидеть ниже. Обратите внимание на расход топлива в первом цилиндре, достигший пика, и расход топлива в последнем цилиндре, достигший пика. Эта разница в расходе топлива — то, что мы называем разбросом — является самой важной информацией, которую можно получить в ходе этих испытаний. При обеднении этого двигателя из богатого состояния, более бедные цилиндры достигают пика первыми, а более богатые — последними.

Несмотря на некоторые различия между типами двигателей, как правило, такие двигатели, как двигатели Continental Motors большого диаметра без топливных форсунок GAMIjector, имеют разброс расхода топлива от 1,3 до 1,75 галлонов в час, а некоторые двигатели значительно превышают 2,0 галлонов в час.

Как правило, после установки топливных форсунок GAMIjector, а иногда и их настройки после дальнейших испытаний, этот же двигатель будет иметь разброс менее 0,7 галлона в час. Мы видели некоторые двигатели с действительно впечатляющими результатами, которые увеличили скорость от более 2,0 галлонов в час до менее 0,5 галлонов в час в своем разбросе.

Двигатели Lycoming и так называемые настроенные асинхронные двигатели Continental Motors могут иметь начальный разброс где-то между 0,7 и 1,3 галлона в час, хотя мы видели несколько действительно необычных примеров этих двигателей, в которых разброс был намного больше. Опыт показал, что для этих двигателей целесообразно регулировать потоки топлива в топливных форсунках до тех пор, пока мы не получим их ниже 0,5 галлонов в час в диапазоне от самых богатых до самых обедненных цилиндров.