Содержание

4. Порядок проверки и регулировки форсунки

4.1.

Внешний осмотр снятой с двигателя

форсунки, в результате которого выясняют

наличие, количество и расположение

нагара на распылителе, а также наличие

трещин.

4.2.

Разборка форсунки. При работе с форсункой

необходимо соблюдать максимальную

чистоту. Вытирать внутренние детали и

полости форсунки ветошью или тряпками

не допускается. Для удобства разборки

(сборки) корпус форсунки следует зажать

в тиски за утолщенную часть, но без

излишнего усилия во избежание деформаций.

Детали форсунки аккуратно раскладываются

на рабочем столе. После разборки детали

продувают сжатым воздухом, промывают

чистым керосином или дизельным топливом.

При необходимости детали распылителя

очищают от нагара деревянным скребком.

Сопловые отверстия распылителя прочищают

специальной калиброванной проволокой,

закрепленной в патроне с цанговым

зажимом. Диаметр проволоки должен быть

на 0,05 мм меньше диаметра сопловых

отверстий. Если отверстие не прочищается,

Если отверстие не прочищается,

то распылитель в течение нескольких

часов выдерживают в керосине.

4.3.

Осмотр и дефектация деталей форсунки.

Для этого пользуются лупой с 10-кратным

увеличением. Детали с трещинами бракуют.

Распылитель бракуется по следующим

признакам: сопловые отверстия увеличены

в диаметре, выкрошились или притупились

их наружные кромки; увеличилась ширина

запорного пояска иглы и седла более

0,5…1,0 мм; увеличилась высота подъема

иглы; появились продольные риски и

царапины на рабочих цилиндрических

поверхностях иглы и корпуса. Игла и

корпус распылителя не взаимозаменяемы,

поэтому при браковке одной из деталей

заменяют распылитель целиком. Проверяется

также состояние резьбы на корпусе, у

гаек и штуцеров. При отсутствии резьбы

или ее выкрашивании более полутора

витков, детали заменяют новыми. Не

допускается снятие граней гаек.

4.4.

Измерение высоты подъема иглы. Наиболее

простым является способ измерения путем

выжимки свинцовой проволоки. Для этого

Для этого

на верхнюю торцевую поверхность иглы

вокруг хвостовой части укладывается

кольцо из свинцовой проволоки толщиной

на 0,1…0,2 мм более штатной высоты подъема

иглы. Затем форсунку полностью собирают.

После разборки измеряют микрометром

или штангенциркулем толщину обжатого

кольца, которая равна истинной высоте

подъема иглы. Подъем иглы можно также

замерить при помощи специального

приспособления. Величина высоты подъема

иглы форсунок указывается в технической

документации и для различных дизелей

находится в пределах 0,3…1,2 мм. Ее

чрезмерное увеличение свидетельствует

о существенном износе и наклепе запорного

пояска, либо о наклепе верхнего торца

иглы и корпуса.

4.5.

Проверка пружины на остаточную деформацию.

Для этого измеряют высоту пружины в

свободном состоянии и сравнивают ее со

значением, указанным на чертеже или в

инструкции. Уменьшение высоты пружины

свидетельствует о наличии остаточной

деформации. Вследствие этого снижается

жесткость пружины, что приводит к

изменению характеристик впрыска топлива

и ухудшению его распыла. Пружину с

Пружину с

остаточной деформацией заменяют новой.

4.6.

Проверка движения иглы в распылителе

на отсутствие ее заедания. Для этого

необходимо наклонить на 45°, выдвинуть

иглу на 1/3 длины и отпустить. После этого

игла должна свободно и плавно опуститься

под действием силы тяжести. Проверку

повторить при нескольких положениях

иглы, поворачивая ее на 60…90° вокруг

оси. Если данная проверка не выполняется,

то распылитель бракуется, поскольку

при работе возможно ее заедание

(зависание) в корпусе распылителя.

4.7.

Сборка форсунки.

4.8.

Регулировка давления подъема иглы

(начала впрыска). Регулировка осуществляется

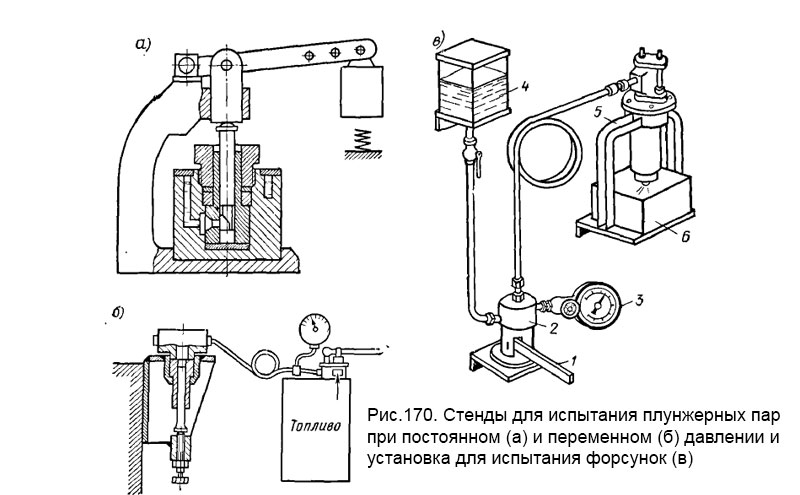

на специальном стенде (рис.3), состоящем

из расходного бака 5, одноплунжерного

топливного насоса высокого давления 8

с ручным приводом от рычага 7, манометра

4, испытуемой форсунки 3 и открытого

бачка 2 для сбора топлива. Форсунку

устанавливают на стенд. Делают несколько

впрыскивание для удаления воздуха из

системы, открывая предназначенные для

этого клапаны на насосе и форсунке.

Затем, медленно нажимая на рычаг насоса,

нагнетают топливо в форсунку. Давление

подъема иглы фиксируют по максимальному

отклонению манометра в момент начала

впрыска топлива. Измеренная величина

должна соответствовать паспортному

значению. Допускаемое отклонение

указывается в инструкции по эксплуатации

и обычно не превосходит +0,5 МПа. При

необходимости производится регулировка

давления подъема иглы путем изменения

затяжки пружины или изменением толщины

прокладки в зависимости от конструкции

форсунки. Когда форсунка отрегулирована,

рекомендуется выполнить еще три пробных

замера для контроля стабильности ее

работы. При этом разность давлений

подъема иглы не должна быть более 0,5

МПа.

Внимание:

при проверке и регулировке форсунки

необходимо соблюдать осторожность и

не подставлять руки под сопло, поскольку

струя топлива может пробить кожу и

нанести травму.

4.9.

Проверка качества распыливания топлива.

Эта проверка осуществляется визуально,

исходя из следующих требований: впрыснутое

топливо должно быть туманообразным,

без заметных капель, сгущений или струек;

впрыск топлива должен быть четким и

сопровождаться резким звенящим звуком;

перед началом и по окончании впрыска

подтекание топлива на кончике распылителя

не допускается.

Для

проверки равномерности распределения

топлива по объему камеры сгорания

применяют следующий способ. Перед

форсункой на расстоянии 1…2 см устанавливают

лист плотной бумаги и производят резкий

впрыск топлива. Количество, форма и

расположение характеризуют качество

распыливания и чистоту сопловых

отверстий.

Дополнительной

проверкой качества работы форсунки

может служить также следующий прием:

при медленном нагнетании топлива насосом

стенда должно происходить дробное

впрыскивание его малыми порциями,

сопровождаемое резкими дробными звуками.

5.4.10.Проверка

гидравлической плотности запорного

пояска распылителя. Один из способов

этой проверки заключается в создании

и поддерживании в системе стенда

давления, на 0,5…1,5 МПа меньшего, чем

давление подъема иглы. При этом в течение

5…10 сек. На кончике иглы не должны

появляться капли топлива. Топливо не

должно проходить и через другие уплотнения

форсунки. В некоторых случаях допускается

небольшое увлажнение кончика распылителя.

Рисунок

5.3 – Схема стенда для опрессовки форсунки:

1-

трубка к вентилятору; 2 — открытый бачок;

3 — испытуемая форсунка; 4 — манометр; 5 —

расходный бак; 6 — всасываемый топливопровод;

7 — рычаг насоса; 8 — топливный насос

высокого давления; 9 — нагнетательный

трубопровод.

Проверка и реглировка форсунок.

Главная » Проверка и регулировка осевого зазора, подтяжка гаек крепления головки цилиндров.

Автор admin На чтение 2 мин. Просмотров 944 Опубликовано

Производится через 960 ч работы. При необходимости (перебои в работе двигателя, снижение мощности, трудный пуск, дымный выхлоп, перерасход горючего) форсунки снимают для проверки через 480 ч и даже раньше.

Общая проверка. Для обнаружения неисправной форсунки устанавливают частоту вращения коленчатого вала, при которой наиболее отчетливо заметны ненормальности в работе двигателя. Поочередно отключают форсунки отвертыванием накидных гаек трубок высокого давления. Если после ослабления гайки частота вращения коленчатого вала не изменилась, то данная форсунка неисправна. Работу форсунок можно определить и по пульсации топлива в трубопроводах высокого давления. При нормальной работе форсунки пульсация ощущается на ощупь.

Основные неисправности форсунок — снижение давления начала впрыска из-за снижения жесткости пружин, снижение плотности распылителя, изменение угла распыла из-за увеличенной высоты подъема иглы (что повышает расход топлива).

Снятую с двигателя форсунку проверяют на приборе КИ-562 (КП-1609А), КИ-3333 или на стенде КИ-1404. Проверку производят на герметичность, величину давления начала впрыска, качество распыливания топлива и производительность.

Прибор К И-562 (КП-1609А) показан на рисунке 37. В корпус 7 вставлена плунжерная пара и нагнетательный клапан топливного насоса. Плунжер приводит в движение рычаг 8. Для контроля давления служит манометр 4 с предельным измерением 40 МПа (400 кгс1см2) и бачок 5 для дизельного топлива. Стакан 1 предназначен для улавливания дизельного топлива, выходящего из распылителя проверяемой форсунки. Маховик 3 присоединяет форсунку 2 к прибору. Благодаря запорному вентилю 6 для перекрытия канала, идущего к манометру, последний предохраняется от гидравлического удара при резкой прокачке топлива через форсунку.

В корпус 7 вставлена плунжерная пара и нагнетательный клапан топливного насоса. Плунжер приводит в движение рычаг 8. Для контроля давления служит манометр 4 с предельным измерением 40 МПа (400 кгс1см2) и бачок 5 для дизельного топлива. Стакан 1 предназначен для улавливания дизельного топлива, выходящего из распылителя проверяемой форсунки. Маховик 3 присоединяет форсунку 2 к прибору. Благодаря запорному вентилю 6 для перекрытия канала, идущего к манометру, последний предохраняется от гидравлического удара при резкой прокачке топлива через форсунку.

Прибор КИ-3333 аналогичен прибору КИ-562, но имеет устройство для отсасывания распыленного топлива форсункой вентилятором, встроенный секундомер, подсветку факела, распыляемого форсункой топлива. Прибор подключается в электрическую сеть с напряжением 220 В.

Проверка на герметичность. Форсунку подсоединяют к прибору, отвернув предварительно колпак, отпускают контргайку регулировочного винта и затягивают его. Рычаг 8 прибора (см. рис. 37) прокачивают и создают давление (например, для форсунки ФД-22 30 МПа—300 кгс1см2). Прекращают подкачку и наблюдают за снижением давления. Когда оно снизится до 28 МПа (280 кгс1см2), включают секундомер. При 23 МПа (230 кгс1см2) его выключают. Время падения давления для различных форсунок сверяют с нормативным (табл. 42).

Прекращают подкачку и наблюдают за снижением давления. Когда оно снизится до 28 МПа (280 кгс1см2), включают секундомер. При 23 МПа (230 кгс1см2) его выключают. Время падения давления для различных форсунок сверяют с нормативным (табл. 42).

Рис. 37. Прибор КИ-562 (КП-1609А) для проверки и регулировки форсунок:

1— стакан, 2— форсунка, 3— маховик, 4— манометр, 5— бачок, е— вентиль, 7— корпус, 8— рычаг

Таблица 42

Контрольные параметры форсунок

Проверка и регулировка дизельных форсунок ЯМЗ

При отсоединении топливопровода высокого давления от форсунки (кроме форсунок модели 51) удерживать штуцер форсунки ключом во избежание его откручивания и утечки топлива

После отсоединения проверить герметичность штуцер без снятия форсунки с двигателя

При обслуживании каждой форсунки проверку и регулировку производить в следующем порядке:

Регулировку рекомендуется проводить на специальном стенде типа КИ-3333, соответствующем ГОСТ 10579-88.

Давление начала впрыска необходимо определить по таблице

- Давление начала впрыска форсунок моделей 267-02, 267-10, 261-10(11) регулируется винтом при снятой крышке форсунки и контргайка откручена. При закручивании винта давление увеличивается, при выкручивании — уменьшается.

- Давление начала впрыска форсунок моделей 204-50, 204-50.01 и 51-01 регулируется регулировочными шайбами. При увеличении их общей толщины давление увеличивается, при уменьшении – уменьшается.

2. Проверить герметичность распылителя относительно запорного конуса иглы и отсутствие протечек в местах уплотнений магистрали высокого давления.

Для этого в форсунке создают давление топлива на 1-1,5 МПа (10-15 кгс/см2) ниже давления начала впрыска.

При этом в течение 15 секунд не должно быть утечки топлива из распылительных отверстий; допускается смачивать сопло распылителя, не отрывая топливо в виде капли.

Проверить герметичность уплотнений линии высокого давления выдержкой под давлением в течение 2 минут; на верхнем конце гайки распылителя (при установке форсунки под углом 15° к горизонтальной поверхности) не должно быть оторвавшейся капли топлива.

3. Проверить подвижность иглы, прокачав топливо через форсунку, отрегулированную на заданное давление начала впрыска на стенде опрессовки, при частоте впрыска 30-40 в минуту.

Допускается проверка подвижности иглы одновременно с проверкой качества распыления по п.4.

4. Проверка качества распыления на стенде опрессовки путем прокачки топлива через форсунку, отрегулированную на заданное давление начала впрыска с частотой 60-80 впрыскиваний в минуту.

Качество распыления считается удовлетворительным, если топливо впрыскивается в атмосферу в туманном состоянии и равномерно распределяется как по всем форсункам, так и по сечению каждой струи.

Начало и конец инъекции должны быть четкими. После окончания впрыскивания допускается смачивание носика распылителя без образования капли.

Впрыск топлива на новой форсунке сопровождается характерным резким звуком. Отсутствие резкого звука у бывших в употреблении форсунок не означает снижения качества их работы.

5. Проверить герметичность уплотнения, соединения и наружных поверхностей полости низкого давления опрессовкой воздухом при давлении 0,45±0,05 МПа (4,5±0,5 кгс/см2).

Не допускается прохождение воздуха в течение 10 секунд при подаче воздуха со стороны форсунки.

6. Герметичность соединений «форсунка-гайка форсунки» должна проверяться опрессовкой воздухом давлением 0,5±0,1 МПа (51 кгс/см2) в течение 10 с при подаче воздуха со стороны форсунки сопло.

Прохождение пузырьков воздуха по резьбе гайки распылителя при ее погружении в дизельное топливо не допускается.

В случае закоксовывания или засорения одного или нескольких распылительных отверстий распылителя разобрать форсунку, очистить детали форсунки и тщательно промыть в фильтрованном дизельном топливе.

Если в стопорном конусе имеется утечка, необходимо заменить распылитель в сборе. Замена деталей в опрыскивателе не допускается.

Отрегулировать каждую форсунку на давление начала впрыска:

Форсунки моделей 267-02, 267-10, 204-50, 204-50. 01, 261-10(11):

01, 261-10(11):

- 1. отвинтить крышку форсунки;

- 2. отвернуть контргайку и до упора вывернуть регулировочный винт;

- 3. отвернуть пружинную гайку на полтора-два оборота;

- 4. открутить гайку распылителя;

- 5. снять распылитель, предохранив иглу распылителя от выпадения.

Модель двигателя | Модель форсунки | Давление начала впрыска |

|---|---|---|

ЯМ3-236НЕ2,БЕ2 с общими головками цилиндров | 267.1112010-02 | 26,5 +0,8 МПа (270 +8 МПа/см 2 ) |

204.1112010-50.01 | 26,5 +1,2 МПа (270 +12 кгс/см 2 ) | |

ЯМ3-236НЕ2,БЕ2 с общими головками цилиндров и V-образный ТНВД | 267. | 26,5 +0,8 МПа (270 +8 МПа/см 2 ) |

204.1112010-50 | 26,5 +1,2 МПа (270 +12 кгс/см 2 ) | |

ЯМ3-236НЕ2,БЕ2 с отдельными головками цилиндров | 51.1112010-01 | 26,5 +1,2 МПа (270 +12 кгс/см 2 ) |

ЯМ3-236Н,Б,НЕ,БЭ | 261.1112010-11 (10) | 20,6 +0,8 МПа (210 +8 кгс/см 2 ) |

Модель сопла 51-01:

- 1. открутить гайку распылителя;

- 2. снять распылитель, предохранив иглу распылителя от выпадения.

Удалить нагар с корпуса распылителя металлической щеткой или наждачной бумагой зернистостью не мельче М40.

Очистите распылительные отверстия стальной проволокой диаметром 0,3 мм (для форсунок моделей 267-02, 267-10, 204-50, 204-50.01 и 261-10(11)) и 0,28 мм (для форсунок моделей форсунка модель 51-01).

Не допускается использование твердых материалов и наждачной бумаги для очистки внутренних полостей корпуса распылителя и поверхностей игл.

Тщательно промойте распылитель и иглу фильтрованным дизельным топливом перед сборкой.

Игла должна двигаться легко: выдвигаться из корпуса распылителя на одну треть длины направляющей, при наклоне распылителя под углом 45° от вертикали игла должна плавно, без задержек полностью опускаться под собственным весом .

Соберите форсунку в порядке, обратном разборке.

При затягивании гайки поверните распылитель против направления завинчивания гайки до упора в стопорные штифты и, удерживая его в этом положении, закрутите гайку рукой, затем окончательно затяните гайку.

Момент затяжки гайки распылителя 70-80 Нм (7-8 кгсм), штуцера форсунки — 80. ..100 Нм (8…10 кгсм).

..100 Нм (8…10 кгсм).

После сборки настроить форсунку на давление начала впрыска и проверить качество распыления топлива и чистоту распылителя.

Установка форсунок или форсунок, не соответствующих этому двигателю, строго запрещена.

Топливная форсунка и способ ее регулировки

Настоящее изобретение относится к топливной форсунке и способу ее регулировки.

В опубликованной заявке на патент Германии № 4023828 обсуждается топливная форсунка и способ регулировки топливной форсунки. Для регулировки количества топлива, подаваемого при открытии и закрытии электромагнитной топливной форсунки, в глухое отверстие вводят магнитопроводящий материал, например, в виде порошка, который изменяет магнитные свойства внутреннего полюса. , и, таким образом, магнитная сила изменяется до тех пор, пока фактический измеренный расход среды не будет соответствовать заданному заданному расходу.

Аналогичным образом, в опубликованной заявке на патент Германии № 40 23 826 обсуждается вставка выравнивающего болта в глухое отверстие внутренней стойки, включая выемку на его периферии, до такой степени, что фактическая измеренная величина соответствует заданному заданному значению. величину и, таким образом, изменяя магнитную силу до тех пор, пока это не будет достигнуто. В опубликованной заявке на патент Германии

величину и, таким образом, изменяя магнитную силу до тех пор, пока это не будет достигнуто. В опубликованной заявке на патент Германии

№ 19516513 также обсуждается способ регулирования динамического расхода топливной форсунки. В этом случае регулируется регулировочный элемент, расположенный вблизи магнитной катушки вне пути потока среды. При этом изменяется величина магнитного потока в магнитопроводе и, следовательно, магнитная сила, поэтому можно влиять и регулировать скорость потока. Регулировку можно выполнять, когда топливная форсунка влажная или сухая.

В опубликованной заявке на патент Германии № 42 11 723 обсуждается топливная форсунка и способ регулирования динамического расхода среды топливной форсунки, в котором регулировочная втулка, включающая продольный паз, запрессовывается в продольное отверстие в соединении. на заданную глубину, измеряется динамический фактический расход среды инжектора и сравнивается с заданным расходом среды, а запрессованная регулировочная втулка, находящаяся под действием радиального натяжения, выдвигается до фактического измеренного расхода расход среды соответствует заданному заданному расходу среды.

В опубликованной заявке на патент Германии № 44 31 128 для регулирования динамического расхода среды топливной форсунки корпус клапана подвергается деформации из-за воздействия деформирующего инструмента на внешний периметр корпуса клапана. Это изменяет величину остаточного воздушного зазора между сердечником и якорем и, следовательно, магнитную силу, так что можно влиять и регулировать скорость потока среды.

Недостатком группы методов, влияющих на магнитный поток в магнитной цепи, являются большие затраты с точки зрения производственных затрат, поскольку должны быть гарантированы требуемые допуски статического потока, хотя это трудно реализовать. В частности, измерения магнитных полей сложны в выполнении и обычно требуют дорогостоящих методов и испытательного поля.

Считается, что недостатком группы методов механической регулировки является высокая степень неточности, которой могут быть подвержены эти методы. Кроме того, время открытия и закрытия топливной форсунки может быть сокращено только за счет электроэнергии, так что электрическая нагрузка на компоненты увеличивается, а контроллеры испытывают большую нагрузку.

В частности, способ, упомянутый в опубликованной заявке на патент Германии № 44 31 128, в котором остаточный воздушный зазор между сердечником и якорем изменяется за счет деформации корпуса клапана, допускает лишь очень неточную коррекцию расхода поскольку касательные напряжения в корпусе сопла могут отрицательно влиять на направление и величину деформирующей силы. Поэтому для всех деталей необходима высокая точность изготовления.

Примерная топливная форсунка согласно настоящему изобретению и примерный способ регулировки топливной форсунки согласно настоящему изобретению благодаря введению регулировочного тела во втулку, которая может быть запрессована в корпус клапана, могут позволить потоку Скорость должна контролироваться и регулироваться механическим способом.

Расход можно регулировать после того, как топливная форсунка уже установлена. Регулировочный корпус может быть доступен снаружи на его конце, обращенном к подводу топлива, и может быть смещен по желанию во втулке и вставлен в апертурную пластину с помощью регулировочного болта после измерения фактического количества.

Конфигурация втулки, включающая резьбу, взаимодействующую с резьбой, предусмотренной на регулировочном корпусе, может обеспечить надежную установку регулировочного корпуса в нужном положении. Кроме того, для замены регулировочный орган можно снова отвинтить от втулки.

Апертурная пластина, поперечное сечение которой может быть увеличено или уменьшено за счет введения регулировочного элемента, также может использоваться в серийно выпускаемых топливных форсунках. Регулировка регулировочного тела во втулке и изготовление регулировочного тела, втулки и апертурной пластины могут быть выполнены простым с точки зрения технологии изготовления способом.

Статическая и динамическая скорости потока могут быть отрегулированы отдельно, так что заданные скорости потока не должны изменяться дальнейшими настройками.

Регулировка расхода через втулку и регулировочный корпус не может влиять на другие функции регулировки топливной форсунки.

Примеры вариантов осуществления настоящего изобретения проиллюстрированы на схемах и более подробно поясняются в последующем описании.

РИС. 1 показан схематический вид в разрезе примерного варианта осуществления топливной форсунки в соответствии с предшествующим уровнем техники.

РИС. 2 показывает деталь схематического разреза первого примерного варианта осуществления топливной форсунки согласно настоящему изобретению в области II на фиг. 1.

РИС. 3 схематично показан второй примерный вариант осуществления топливной форсунки в соответствии с настоящим изобретением в области II на фиг. 1.

РИС. 4 схематично показан третий примерный вариант осуществления топливной форсунки в соответствии с настоящим изобретением в области II на фиг. 1.

РИС. 5А-С схематично показаны поперечные сечения внутренней части третьего примерного варианта осуществления топливной форсунки согласно настоящему изобретению по линии V-V на фиг. 4 в различных примерных вариантах осуществления.

РИС. 6А показана деталь схематического разреза четвертого примерного варианта осуществления топливной форсунки в соответствии с настоящим изобретением в области II на фиг. 1.

1.

РИС. 6В показан подробный вид внутренней части четвертого примерного варианта осуществления топливной форсунки в соответствии с настоящим изобретением.

Перед более подробным описанием трех примерных вариантов осуществления топливной форсунки согласно настоящему изобретению на основе фиг. 2-5 известная топливная форсунка той же конструкции, что и в иллюстративных вариантах осуществления, за исключением мер согласно настоящему изобретению, сначала будет кратко объяснена в отношении ее основных компонентов на основе фиг. 1.

Топливная форсунка 1 может быть выполнена в виде топливной форсунки для систем впрыска топлива двигателей внутреннего сгорания с искровым зажиганием топливно-воздушной смеси. Топливная форсунка 1 может подходить для прямого впрыска топлива в камеру сгорания двигателя.

Топливная форсунка 1 может включать корпус форсунки 2 , в который может быть направлена игла клапана 3 . Игла клапана 3 может быть механически связана с закрывающим корпусом клапана 4 , который взаимодействует с поверхностью седла клапана 6 , расположенной на корпусе седла клапана 5 , образуя седло уплотнения. В этом примерном варианте осуществления топливная форсунка 1 может представлять собой открывающуюся внутрь топливную форсунку 1 , включающую отверстие для впрыска 7 . Корпус сопла 2 может быть герметизирован уплотнением 8 относительно неподвижного полюса 9 магнитной катушки 10 . Магнитная катушка 10 может быть заключена в корпус катушки 11 и может быть намотана на катушку возбуждения 12 , которая может контактировать с внутренним полюсом 13 магнитной катушки 10 . Внутренняя стойка 13 и стационарная стойка 9 могут быть разделены зазором 26 и могут опираться на соединительный элемент 29 . Магнитная катушка 10 может питаться по линии 19 электрическим током, подаваемым через штекерный контакт 17 . Штекерный контакт 17 может быть окружен пластиковой оболочкой 18 , которая может быть отлита за одно целое с внутренним полюсом 13 .

В этом примерном варианте осуществления топливная форсунка 1 может представлять собой открывающуюся внутрь топливную форсунку 1 , включающую отверстие для впрыска 7 . Корпус сопла 2 может быть герметизирован уплотнением 8 относительно неподвижного полюса 9 магнитной катушки 10 . Магнитная катушка 10 может быть заключена в корпус катушки 11 и может быть намотана на катушку возбуждения 12 , которая может контактировать с внутренним полюсом 13 магнитной катушки 10 . Внутренняя стойка 13 и стационарная стойка 9 могут быть разделены зазором 26 и могут опираться на соединительный элемент 29 . Магнитная катушка 10 может питаться по линии 19 электрическим током, подаваемым через штекерный контакт 17 . Штекерный контакт 17 может быть окружен пластиковой оболочкой 18 , которая может быть отлита за одно целое с внутренним полюсом 13 .

Игла клапана 3 может направляться в направляющую иглы клапана 14 , которая может иметь форму диска. Для регулировки подъема можно использовать соответствующий регулировочный диск 15 . С другой стороны регулировочного диска 15 может быть якорь 20 , который может находиться в фрикционном соединении с иглой клапана 3 через фланец 21 , при этом игла клапана соединена с фланцем 21 сварным швом 22 . Восстанавливающая пружина 23 может опираться на фланец 21 ; в настоящей конструкции топливной форсунки 1 возвратная пружина может быть предварительно натянута втулкой 24 . Топливные каналы 30 a — 30 c , по которым проходит топливо, которое может подаваться через центральную подачу топлива 16 и фильтроваться через фильтрующий элемент 25 к соплу впрыска 0 7 90, прирабатываться направляющая иглы клапана 14 , якорь 20 и на корпусе седла клапана 5 . Топливная форсунка 1 может быть герметизирована уплотнением 28 по отношению к приемному отверстию (не показано), например, в топливной рампе.

Топливная форсунка 1 может быть герметизирована уплотнением 28 по отношению к приемному отверстию (не показано), например, в топливной рампе.

В состоянии покоя топливной форсунки 1 на якорь 20 можно воздействовать возвратной пружиной 23 против направления его подъема, так что запорный элемент клапана 4 может плотно удерживаться на седле клапана 6 . Когда магнитная катушка 10 находится под напряжением, создает магнитное поле, которое перемещает якорь 20 в направлении подъема против силы упругости возвратной пружины 23 , подъемная сила определяется рабочим зазором 27 между внутренним полюсом 12 и якорем 20 в исходном положении. Арматура 20 также захватывает фланец 21 , который может быть приварен к игле клапана 3 , в направлении подъема. Запорный элемент клапана 4 , который может быть механически связан с иглой клапана 3 , может быть приподнят над поверхностью седла клапана, и топливо может впрыскиваться через впрыскивающее отверстие 7 .

Когда ток катушки может быть отключен, якорь 20 откидывается от внутреннего полюса 13 из-за давления возвратной пружины 23 после достаточного ослабления магнитного поля, так что фланец 21 может быть механически соединен с иглой клапана 3 , движется против направления подъема. Таким образом, игла 3 клапана может перемещаться в том же направлении, так что закрывающий корпус клапана 4 может быть установлен на поверхности 6 седла клапана, а топливная форсунка 1 может быть закрыта.

На фрагменте схемы, на фиг. 2 показана деталь топливной форсунки 1 , которая обозначена как II на фиг. 1.

Первый пример осуществления топливной форсунки 1 согласно настоящему изобретению, показанный на фиг. 2 показана впускная часть топливной форсунки 9.0289 1 без фильтрующего элемента 25 , который присутствует в центральной системе подачи топлива 16 на РИС. 1. Принимая во внимание, что на фиг. 1 показана только втулка 24 , которая может потребоваться для регулировки динамического расхода топлива, на который может влиять время открытия и закрытия, примерный вариант осуществления, показанный на фиг. 2 также имеет регулирующий корпус 40 , который может быть вставлен во втулку 24 и может использоваться для регулировки статического расхода топлива, т.е. расхода топлива в открытом статическом состоянии. Регулировочный корпус 40 имеет цилиндрическую форму в данном примерном варианте осуществления и может быть выполнен с конусом в форме усеченного конуса на инжекционном конце 41 . На инжекционном конце 42 втулка 24 может закрываться пластиной с отверстиями 43 . Апертурная пластина 43 и втулка 24 могут быть сконструированы как единое целое или могут быть изготовлены как две разные части. В настоящем примерном варианте втулка 24 и апертурная пластина 43 образуют единую деталь. Для облегчения установки втулка 24 может иметь боковой паз 44 , который доходит до апертурной пластины 43 .

1 показана только втулка 24 , которая может потребоваться для регулировки динамического расхода топлива, на который может влиять время открытия и закрытия, примерный вариант осуществления, показанный на фиг. 2 также имеет регулирующий корпус 40 , который может быть вставлен во втулку 24 и может использоваться для регулировки статического расхода топлива, т.е. расхода топлива в открытом статическом состоянии. Регулировочный корпус 40 имеет цилиндрическую форму в данном примерном варианте осуществления и может быть выполнен с конусом в форме усеченного конуса на инжекционном конце 41 . На инжекционном конце 42 втулка 24 может закрываться пластиной с отверстиями 43 . Апертурная пластина 43 и втулка 24 могут быть сконструированы как единое целое или могут быть изготовлены как две разные части. В настоящем примерном варианте втулка 24 и апертурная пластина 43 образуют единую деталь. Для облегчения установки втулка 24 может иметь боковой паз 44 , который доходит до апертурной пластины 43 .

Для регулирования статического расхода топлива регулировочный элемент 40 можно перемещать во втулке 24 в направлении впрыска с помощью регулировочного болта 45 . Затем конический впрыскивающий конец 41 регулировочного корпуса 40 можно вставить в апертурную пластину 9.0289 43 . Поток топлива через топливную форсунку 1 уменьшается в зависимости от того, насколько далеко выступает конец впрыска 41 регулировочного корпуса 40 в отверстие 46 в диафрагме 43 .

Динамический расход топлива можно определить по положению втулки 24 . Дополнительная втулка 24 может быть запрессована в центральную выемку 47 топливной форсунки 1 с помощью подходящего инструмента, тем больше предварительное напряжение, действующее на возвратную пружину 23 и тем дольше, пока топливная форсунка 1 не откроется в операции открытия, или более быстрая топливная форсунка 1 может закрыться в операции закрытия. Это означает, что динамический расход топлива через топливную форсунку 1 уменьшается с увеличением предварительного напряжения на возвратной пружине 23 или с увеличением глубины установки втулки 24 .

Это означает, что динамический расход топлива через топливную форсунку 1 уменьшается с увеличением предварительного напряжения на возвратной пружине 23 или с увеличением глубины установки втулки 24 .

Если втулка 24 введена в центральную выемку 47 в определенном желаемом положении статический расход топлива через топливную форсунку 1 при открытой форсунке можно отрегулировать с помощью регулировочного органа 40 . Чтобы определить правильный расход и правильное положение регулировочного элемента 40 во втулке 24 , сначала можно измерить фактический расход через топливную форсунку 1 . Затем фактическое измеренное значение можно сравнить с заданным заданным значением расхода. Затем регулировка корпуса 40 можно смещать во втулке 24 в направлении впрыска регулировочным болтом 45 до тех пор, пока фактическое значение не совпадет с заданным значением. Поскольку снять регулировочный корпус 40 со втулки 24 больше невозможно, для этого топливная форсунка 1 должна иметь статический расход, превышающий заданное значение перед регулировкой статического расхода.

При заданном значении расхода через топливную форсунку 1 , можно снять регулировочный болт 45 и вместо него вставить фильтрующий элемент 25 в центральную выемку 47 топливной форсунки 1 , как показано на РИС. 1.

На схеме в разрезе на фиг. 3 показана деталь второго примерного варианта осуществления топливной форсунки 1 , которая обозначена как II на фиг. 1.

Второй примерный вариант осуществления топливной форсунки 1 в соответствии с настоящим изобретением отличается от первого примерного варианта осуществления, показанного на фиг. 2 в конструкции регулировочного органа 40 , который можно ввинтить во втулку 24 . Для этого втулка 24 может быть снабжена внутренней резьбой 51 , а регулирующий корпус 40 может быть снабжен наружной резьбой 50 . Регулировочный корпус 40 , таким образом, больше не запрессовывается во втулку 24 , а вместо этого может быть ввинчен в нее с помощью подходящего регулировочного инструмента 52 , например, отвертки. Для этого входной конец 53 регулировочного корпуса 40 может включать в себя канавку 54 инструмента, в которую входит соответствующий выступ 55 на регулировочном инструменте 52 .

Для этого входной конец 53 регулировочного корпуса 40 может включать в себя канавку 54 инструмента, в которую входит соответствующий выступ 55 на регулировочном инструменте 52 .

В этом примерном варианте осуществления топливной форсунки 1 в соответствии с настоящим изобретением нет необходимости, чтобы фактический расход топливной форсунки 1 в начале регулировки был выше заданного расхода, поскольку регулировка корпус 40 можно вкрутить в любое желаемое положение во втулке 24 с внешней резьбой 50 и внутренней резьбой 51 .

РИС. 4 показан третий примерный вариант осуществления топливной форсунки 1 согласно настоящему изобретению в деталях, обозначенных как II на фиг. 1.

В данном примерном варианте осуществления втулка 24 не включает апертурную пластину 43 , а вместо этого может быть выполнена в виде полого цилиндра, имеющего боковой паз 44 . Регулировочный корпус 40 может быть цилиндрическим и может иметь осевую канавку 60 по внешней периферии. Канавка 60 может иметь различное поперечное сечение и начинается на впускном конце 41 регулировочного корпуса 40 и продолжается до впускного конца 53 регулировочного корпуса 40 по мере расширения.

Регулировочный корпус 40 может быть цилиндрическим и может иметь осевую канавку 60 по внешней периферии. Канавка 60 может иметь различное поперечное сечение и начинается на впускном конце 41 регулировочного корпуса 40 и продолжается до впускного конца 53 регулировочного корпуса 40 по мере расширения.

Расход через топливную форсунку 1 можно регулировать путем перемещения регулировочного органа 40 в направлении впрыска. В отличие от примерных вариантов осуществления на фиг. 2 и 3, где расход топлива через форсунку 1 уменьшается с увеличением глубины, на которую регулировочный элемент 40 может быть ввинчен или запрессован во втулку 24 , в данном примерном варианте осуществления расход увеличивается с увеличением глубины вставки регулировочного элемента 40 .

Когда регулировочный корпус 40 вставляется во втулку 24 и вдавливается до такой степени, что нагнетательный конец 41 регулировочного корпуса 40 и нагнетательный конец 41 втулки 24 находятся заподлицо друг с другом, может быть только минимальный расход топлива через топливную форсунку 1 или вообще отсутствовать. Дополнительный регулирующий элемент 40 может быть продавлен через втулку 24 в направлении впрыска, чем больше смачиваемое поперечное сечение доступно для потока через канавку 60 .

Дополнительный регулирующий элемент 40 может быть продавлен через втулку 24 в направлении впрыска, чем больше смачиваемое поперечное сечение доступно для потока через канавку 60 .

При таком расположении не нужно повторно измерять расход и сравнивать его с заданным значением, а вместо этого использовать регулировочный орган 40 можно непрерывно вставлять во втулку 24 до тех пор, пока фактическое значение расхода через топливную форсунку 1 не совпадет с заданным значением.

РИС. 5A-5C показаны поперечные сечения инжекционного конца 41 , 42 регулировочного корпуса 40 и втулки 24 по линии V-V. В регулировочном корпусе 40 , заполняющем втулку 24 , канавка 60 может быть выполнена так, чтобы топливо проходило через нее в направлении седла клапана.

Канавка 60 может иметь различное поперечное сечение. В первом примерном варианте осуществления, показанном на фиг. 5A канавка 60 имеет U-образную форму, тогда как примерный вариант осуществления, показанный на фиг. 5B включает в себя С-образную канавку 60 .

5A канавка 60 имеет U-образную форму, тогда как примерный вариант осуществления, показанный на фиг. 5B включает в себя С-образную канавку 60 .

Пример варианта осуществления, показанный на фиг. 5C, который включает плоскую плоскую область 60 вместо канавки 60 , может быть простым в изготовлении. Таким образом, регулировочный корпус 40 принимает форму зубчатого цилиндра.

РИС. 6А показан четвертый примерный вариант осуществления топливной форсунки 1 согласно настоящему изобретению. В отличие от предыдущих примерных вариантов осуществления втулка 24 может иметь наружную резьбу 57 , которая взаимодействует с внутренней резьбой 58 центральной выемки 47 топливной форсунки 1 . Таким образом, положение втулки 24 в центральной выемке 47 топливной форсунки 1 можно отрегулировать, повернув ее с помощью подходящего регулировочного инструмента 9.0289 56 . Входной конец втулки 24 может иметь двухступенчатую выемку 59 , диаметр которой сужается в две ступени 61 и 62 в направлении потока топлива.

Входной конец втулки 24 может иметь двухступенчатую выемку 59 , диаметр которой сужается в две ступени 61 и 62 в направлении потока топлива.

В направлении впрыска втулка 24 может опираться на промежуточную втулку 31 , которая может быть зажата между втулкой 24 и возвратной пружиной 23 . Это приводит к тому, что вращающая сила не прикладывается к возвратной пружине 9.0289 23 при ввинчивании втулки 24 , что предотвращает удаление металлической стружки, а также предотвращает загрязнение топливной форсунки 1 .

Динамический расход топлива может определяться положением втулки 24 , как уже объяснялось выше. Дополнительная втулка 24 может быть ввинчена в центральную выемку 47 топливной форсунки 1 с помощью регулировочного инструмента 56 , которым может быть, например, торцевой шестигранный ключ, тем больше может быть предварительное напряжение, действующее при восстановлении весна 23 , и чем дольше открывается топливная форсунка 1 в операции открытия, и тем быстрее топливная форсунка 1 может закрываться в операции закрытия. Это означает, что динамический расход топлива через топливную форсунку 1 уменьшается с увеличением предварительного напряжения возвратной пружины 23 и с увеличением глубины установки втулки 24 . Затем инструмент 56 входит в выемку 59 во втулке 9.0289 24 на первом этапе 61 . На положение регулировочного корпуса 40 во втулке 24 не влияет ввинчивание втулки 24 с помощью регулировочного приспособления 52 .

Это означает, что динамический расход топлива через топливную форсунку 1 уменьшается с увеличением предварительного напряжения возвратной пружины 23 и с увеличением глубины установки втулки 24 . Затем инструмент 56 входит в выемку 59 во втулке 9.0289 24 на первом этапе 61 . На положение регулировочного корпуса 40 во втулке 24 не влияет ввинчивание втулки 24 с помощью регулировочного приспособления 52 .

Когда втулка 24 приводится в определенное желаемое положение в центральном углублении 47 , статический расход топлива, протекающий через топливную форсунку 1 при ее открытии, можно регулировать с помощью регулировочного органа 40 . В настоящем примерном варианте осуществления этот второй этап регулировки идентичен способу, показанному на фиг. 4. Только ступенчатая выемка 59 во втулке 24 отличается тем, что регулировочный элемент 40 может быть смещен инструментом 45 , который имеет меньший диаметр, чем регулировочный инструмент 56 .

1112010-10

1112010-10