Содержание

Этапы выплавки стали | Металлургический портал MetalSpace.ru

Первый этап

На этом этапе идет расплавление шихты и нагрев жидкого металла. Температура металла невысока. Начинается интенсивное окисление железа, так как оно содержится в наибольшем количестве в чугуне и по закону действующих масс окисляется в первую очередь. Одновременно начинает окис-лятся примеси Si, P, Mn. Образующийся оксид железа (FeO) при высоких температурах растворяется в железе и отдает свой кислород более активным элементом (примесям в чугуне), окисляя их. Чем больше оксида железа содержится в жидком металле, тем активнее окисляются примеси. Для ускорения окисления примесей в сталеплавильную печь добавляют железную руду, окалину, содержащие оксиды же-леза.

Скорость окисления примесей зависит не только от их концентрации, но и от температуры металла и подчиняется принципу, в соответствии с которым хи-мические реакции, выделяющие теплоту, протекают интенсивнее при более низких температурах, а реакции поглощающие теплоту, протекают активнее при высоких температурах. Поэтому в начале плавки, когда температура металла невысока, интенсивнее идут процессы окисления кремния, фосфора, марганца, протекающие с выделением теплоты, а углерод интенсивно окисляется только при высокой температуре металла.

Поэтому в начале плавки, когда температура металла невысока, интенсивнее идут процессы окисления кремния, фосфора, марганца, протекающие с выделением теплоты, а углерод интенсивно окисляется только при высокой температуре металла.

Наиболее важной задачей этого этапа является удаление фосфора. Для этого необходимо проведение плавки в основной печи, в которой можно использовать основной шлак, содержащий СаО, применяемый для удаления фосфора. В ходе плавки фосфорный ангидрид Р2О5 образует с оксидом железа нестойкое соединение (FeO)3⋅Р2О5. Оксид кальция СаО более сильное основание, чем оксид железа. Поэтому при невысоких температурах он связывает ангидрид Р2О5 в прочное соединение , (CaO)⋅Р2О5 переводя его в шлак. Для удаления фосфора из металла шлак должен содержать достаточное количество оксида железа FeO. Для повышения содержания FeO в шлаке в сталеплавильную печь в этот период плавки добавляют железную руду, окалину, наводя железистый шлак. По мере удаления фосфора из металла в шлак содержание его в шлаке возрастает. В соответствии с законом распределения, когда вещество растворяется в двух несмешивающихся жидкостях, распределение его между этими жидкостями происходит до установления определенного соотношения постоянного для данной температуры. Поэтому удаление фосфора из металла замедляется и для более полного удаления фосфора из металла шлак, содержащий фосфор удаляют, и наводят новый со свежими добавками (CaO).

По мере удаления фосфора из металла в шлак содержание его в шлаке возрастает. В соответствии с законом распределения, когда вещество растворяется в двух несмешивающихся жидкостях, распределение его между этими жидкостями происходит до установления определенного соотношения постоянного для данной температуры. Поэтому удаление фосфора из металла замедляется и для более полного удаления фосфора из металла шлак, содержащий фосфор удаляют, и наводят новый со свежими добавками (CaO).

Второй этап

Этап начинается по мере прогрева металлической ванны до более высоких температур, чем на первом этапе. При повышении температуры более интенсивно протекает реакция окисления углерода, проходящая с поглощением тепла. Для окисления углерода на этом этапе в металл вводят зна-чительное количество руды, окалины или вдувают кислород.

Образующийся в металле оксид железа реагирует с углеродом и пузырьки оксида углерода СО выделяются из жидкого металла, вызывая кипение ванны. При кипении ванны:

- уменьшается содержание углерода в металле;

- выравнивается температура и состав ванны;

- удаляются частично неметаллические включения в шлак.

- Все это способствует повышению качества металла.

В этот же период создаются условия для удаления серы из металла. Сера в ванне находится в виде сульфида железа, растворенного в металле [FeS] и шла-ке (FeS). Чем выше температура, тем большее количество FeS растворяется в шлаке или больше серы переходят из металла в шлак. Сульфид железа, раство-ренный в шлаке, взаимодействует с оксидом кальция СаО, также растворенным в шлаке, образуя соединение CaS, которое растворимо в шлаке, но не растворя-ется в металле. Таким образом сера удаляется в шлак.

Третий этап

Этот этап является завершающим, в котором производится раскисление и, если требуется, легирование стали. Раскисление представляет собой технологическую операцию, при которой растворенный в металле кислород переводится в нерастворимое соединение и удаляется из металла. При плавке повышенное содержание кислорода в металле необходимо для окисления примесей. В готовой же стали кислород является нежелательной примесью, так как понижает механические свойства стали, особенно при высоких температурах.

Для раскисления стали используют элементы-ракислители, обладающие большим сродством к кислороду, чем железо. В качестве раскислителей используют марганец, кремний, алюминий. Существует несколько способов раскисления стали. Наиболее широко применяются:

- осаждающий способ;

- диффузионный.

Осаждающий способ

Раскисление по этому способу осуществляют введением в жидкую сталь раскислителей (ферромарганца, ферросилиция, алю-миния), содержащих Mn, Si, Al. В результате раскисления образуются оксиды MnO, SiO2, Al2O3, которые имеют меньшую плотность, чем сталь, и удаляются в шлак. Однако часть оксидов не успевает всплыть и удалится из металла, что понижает его свойства. Этот способ называют иногда глубинным, так как рас-кислители вводятся в глубину металла.

Диффузионный способ

По этому способу раскисление осуществляют раскислением шлака. Ферромарганец, ферросилиций и другие раскислители загружают в мелкоизмельченном виде на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. В соответс-твии с законом распределения оксид железа, растворенный в стали, начнет пе-реходить в шлак. Образующиеся при таком способе раскисления оксиды остаю-тся в шлаке, а восстановленное железо переходит в сталь, что уменьшает в ней содержание неметаллических включений повышает ее качество.

Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. В соответс-твии с законом распределения оксид железа, растворенный в стали, начнет пе-реходить в шлак. Образующиеся при таком способе раскисления оксиды остаю-тся в шлаке, а восстановленное железо переходит в сталь, что уменьшает в ней содержание неметаллических включений повышает ее качество.

Ввиду того, что скорость процесса перемещения кислорода из металла в шлак определяется скоростью его диффузии в металле, этот способ имеет и не-которые недостатки. Из-за малой скорости диффузии кислорода в металле про-цесс удаления кислорода идет медленно, возрастает продолжительность плавки. В зависимости от степени раскисленности различают стали:

- кипящие;

- спокойные;

- полуспокойные.

Кипящая сталь

Это сталь, выплавленная без проведения операции рас-кисления. При разливке такой стали и при ее постепенном охлаждении в излож-нице будет протекать реакция между растворенными в металле кислородом и углеродом

[O]+[C]=COг

Образующиеся при этом пузырьки оксида углерода СО будут выделятся из кристаллизующегося слитка, и металл будет бурлить. Такую сталь называют кипящей. Кипящая сталь практически не содержит неметаллических включений, представляющих продукты раскисления. Поэтому она обладает хорошей пластичностью.

Такую сталь называют кипящей. Кипящая сталь практически не содержит неметаллических включений, представляющих продукты раскисления. Поэтому она обладает хорошей пластичностью.

Спокойная сталь

Это сталь, полученная после проведения операции рас-кисления. Такая сталь при застывании в изложнице ведет себя спокойно, из нее не выделяются газы. Такую сталь называют спокойной.

Полуспокойная сталь. Сталь имеет промежуточную раскисленность между спокойной и кипящей. Раскисление ее проводят частично, удаляя из нее не весь кислород. Оставшийся кислород вызывает кратковременное кипение металла в начале его кристаллизации. Такую сталь называют полуспокойной.

Легированные стали

Легированием называют процесс присадки в сталь специальных (легирующих) элементов с целью получить так называемую леги-рованную сталь с особыми физико-химическими или механическими свойствами. Легирование осуществляют введением ферросплавов или чистых металлов в необходимом количестве в сплав. Легирующие элементы, сродство к кислороду которых меньше, чем у же-леза (Ni, Cu, Co, Mo), при плавке и разливке практически не окисляются и по-этому их вводят в печь в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al и др.), вводят в металл после или одновременно с раскислением.

Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al и др.), вводят в металл после или одновременно с раскислением.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

Сила стали и способы её производства. В чем сила стали?💪 Нашу жизнь невозможно представить без ст

MMK_Group

9 февраля 2022 в 11:04

Сила стали и способы её производства.

В чем сила стали?💪

Нашу жизнь невозможно представить без стали: из нее делают рельсы, дороги и автомобили, стальные каркасы укрепляют здания, сталь используют в технологиях, которые генерируют и передают энергию. Даже консервные банки и монеты – это тоже сталь. При этом процесс производства постоянно совершенствуется, появляются новые поколения стали – более гибкие, более прочные, более экологичные. Ни один другой материал не обладает такой универсальностью, поэтому можно смело сказать, что союз стали с человечеством – это надолго.

Что такое сталь?

Химически сталь – сплав железа с углеродом и другими элементами, содержащий не менее 45% железа и не более 2,14% углерода. Если в сплаве больше 2,14% углерода – это уже чугун, гораздо менее пластичный и более твердый материал.

Если в сплаве больше 2,14% углерода – это уже чугун, гораздо менее пластичный и более твердый материал.

Как производят сталь?🔥

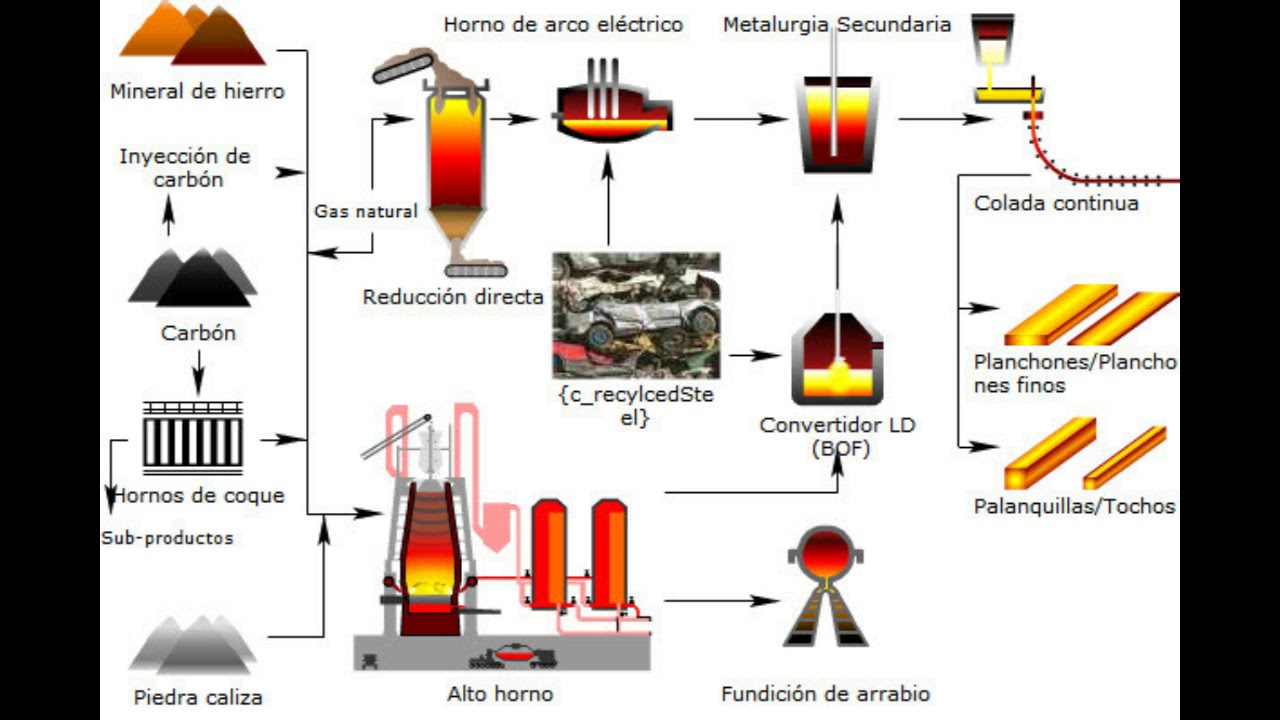

Полный металлургический цикл, по итогам которого из природного сырья производится прокат (готовые металлургические изделия определенного профиля, изготовленные прокаткой), охватывает три передела (производства), где продукт каждого предыдущего передела является полуфабрикатом для последующего:

• Производство чугуна – первый передел;

• Производство стали – второй передел;

• Производство проката – третий передел.

Остановимся подробнее на двух основных способах производства стали (первый + второй переделы металлургического цикла): доменно-конвертерный и электросталеплавильный.

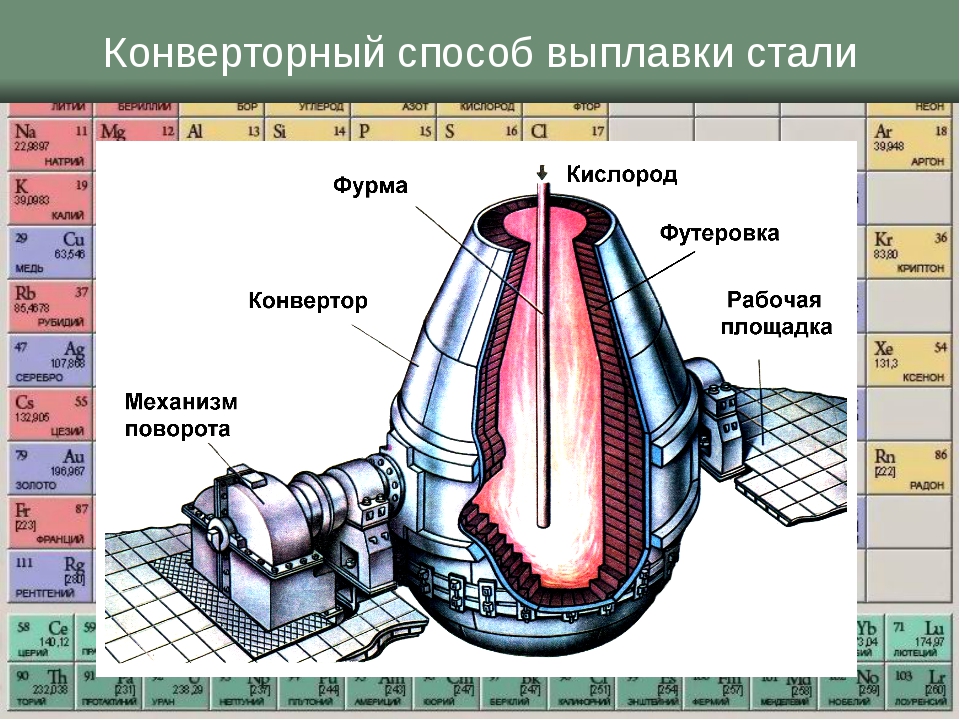

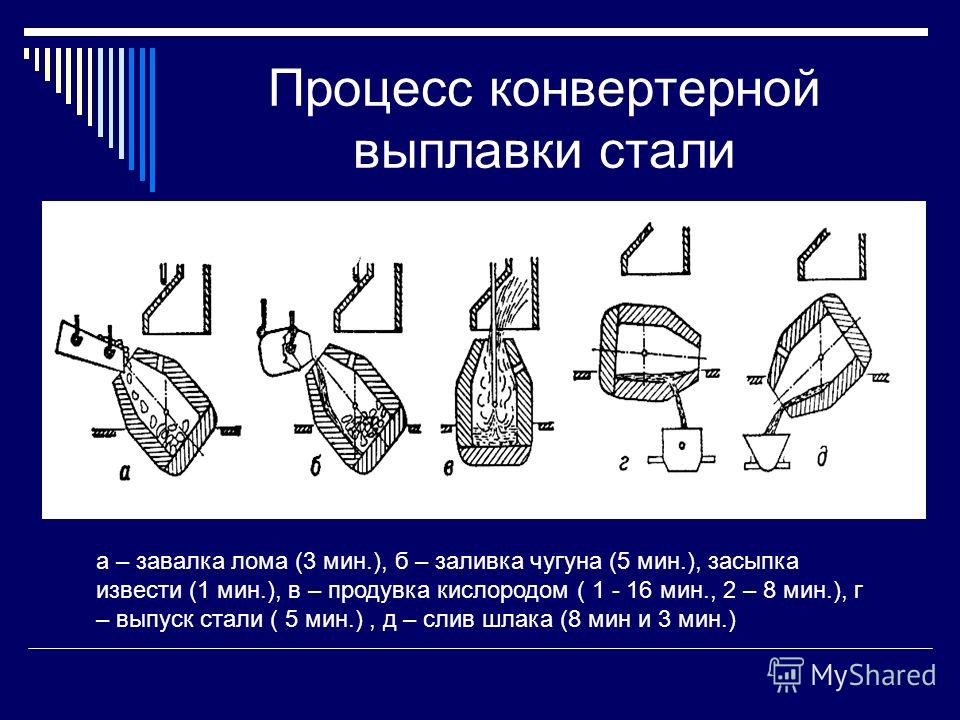

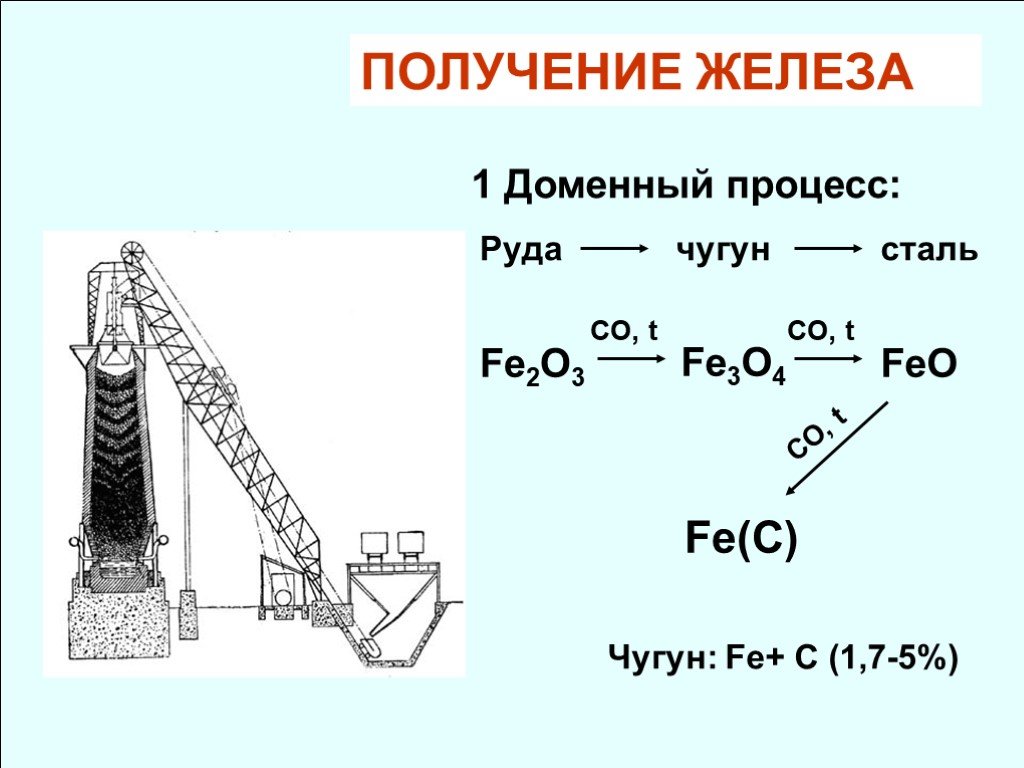

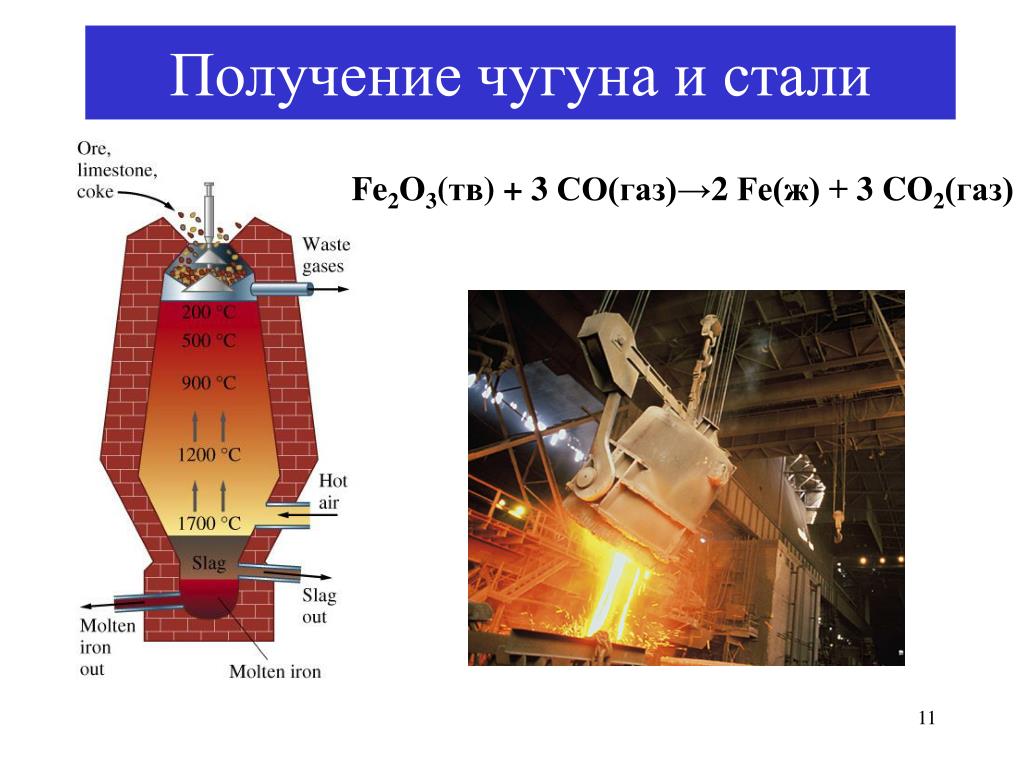

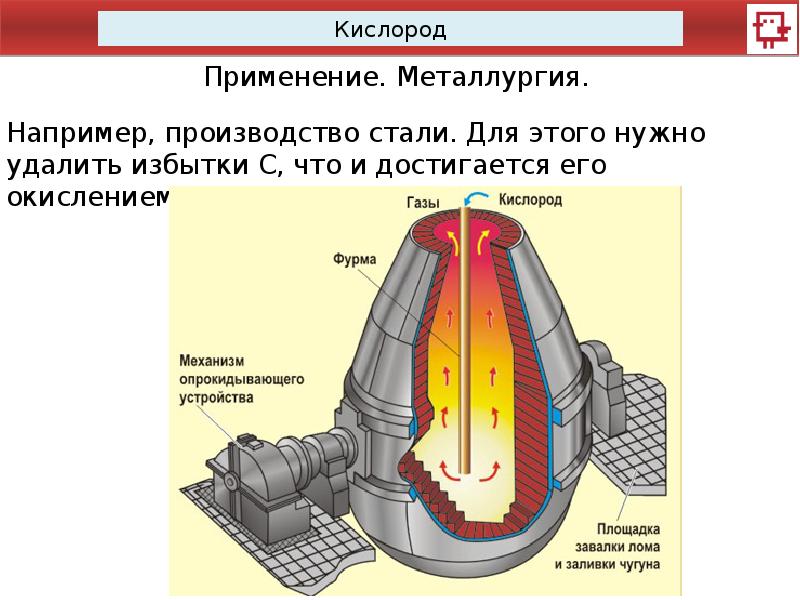

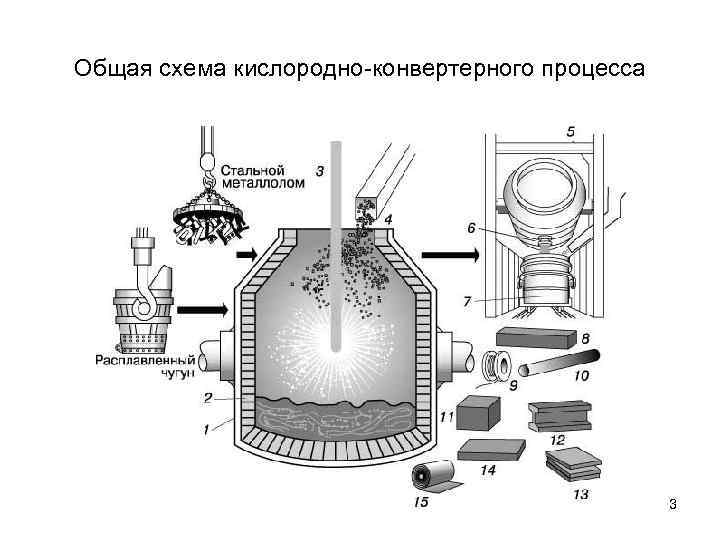

В рамках доменно-конвертерного способа производства металлурги сначала получают чугун в доменных печах – больших сооружениях в форме башен, облицованных жаропрочным кирпичом. Туда загружают железорудное сырье, металлургический кокс (продукт, который получают из коксующегося угля) и флюсовые добавки – эта смесь называется шихтой. Под воздействием нагретого до около 1200°C воздуха, который вдувают в доменную печь, шихта преобразуется в расплавленный чугун с содержанием 92-94% железа и 3-5% углерода. Из доменной печи чугун разливают в ковши и направляют на следующую стадию – в конвертер. В нем расплавленный чугун продувают воздухом или кислородом, чтобы избавить сплав от лишних примесей (углерода, марганца, кремния) и добавляют легирующие элементы (хром, никель, титан, молибден и т.д.), получая в результате различные марки стали.

Под воздействием нагретого до около 1200°C воздуха, который вдувают в доменную печь, шихта преобразуется в расплавленный чугун с содержанием 92-94% железа и 3-5% углерода. Из доменной печи чугун разливают в ковши и направляют на следующую стадию – в конвертер. В нем расплавленный чугун продувают воздухом или кислородом, чтобы избавить сплав от лишних примесей (углерода, марганца, кремния) и добавляют легирующие элементы (хром, никель, титан, молибден и т.д.), получая в результате различные марки стали.

Доменно-конвертерный способ производства стали наиболее популярный. По данным World Steel Association, до 70% объемов стали в мире производится с использованием доменных печей.

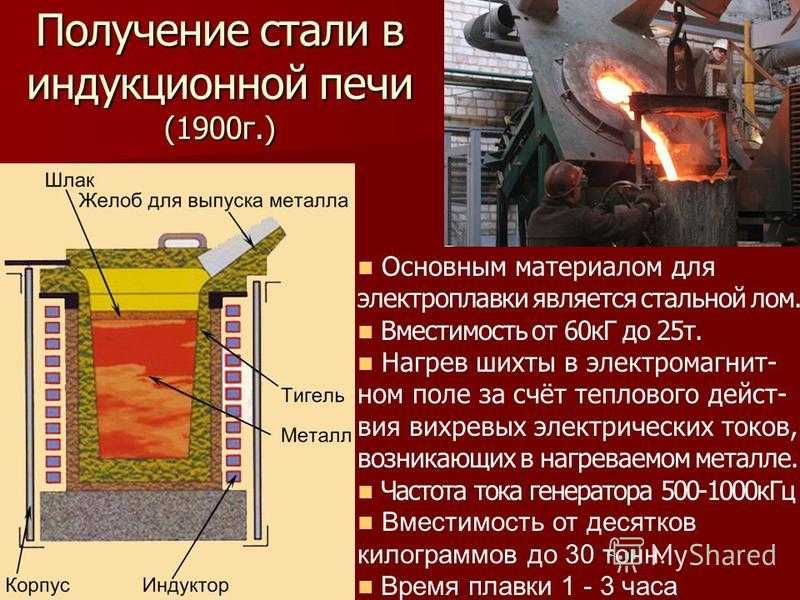

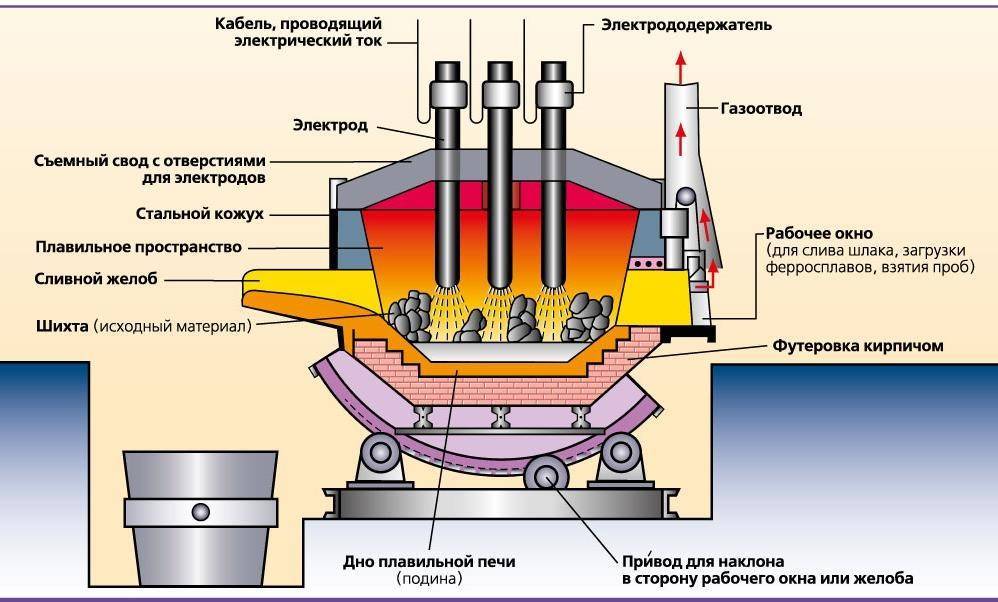

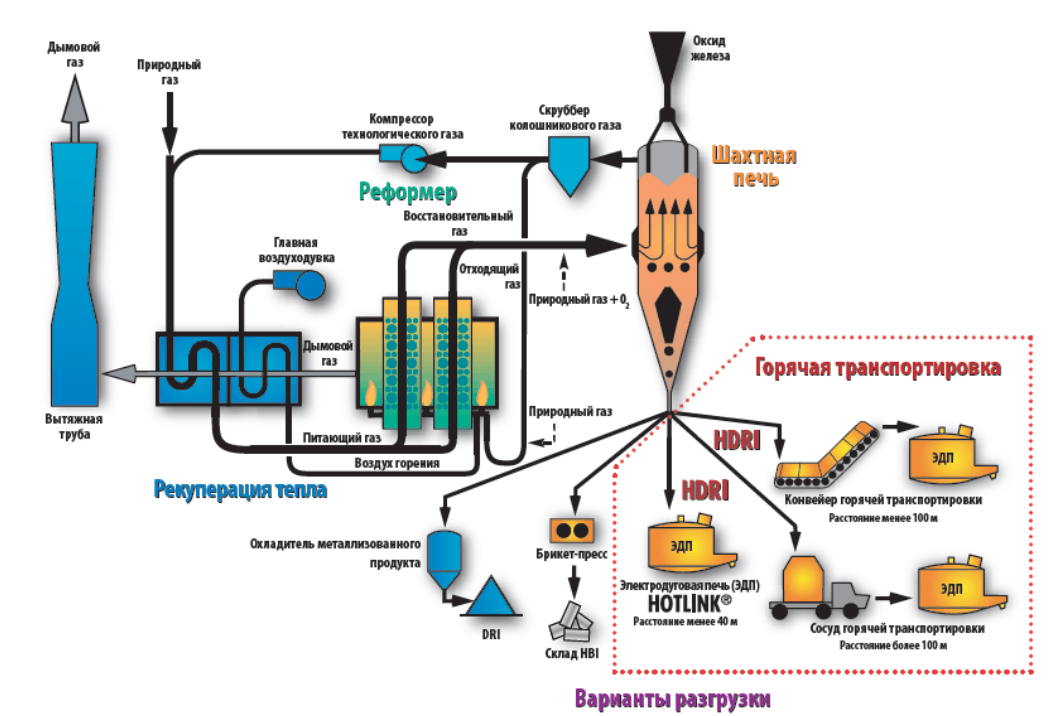

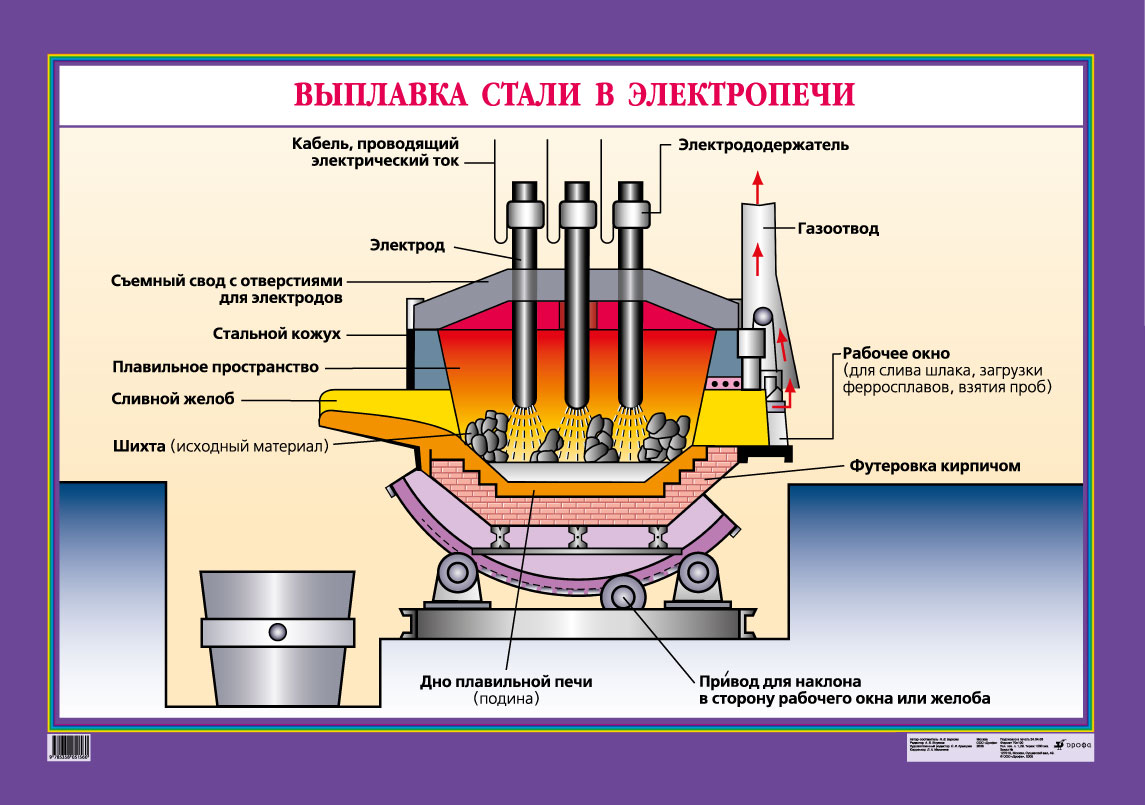

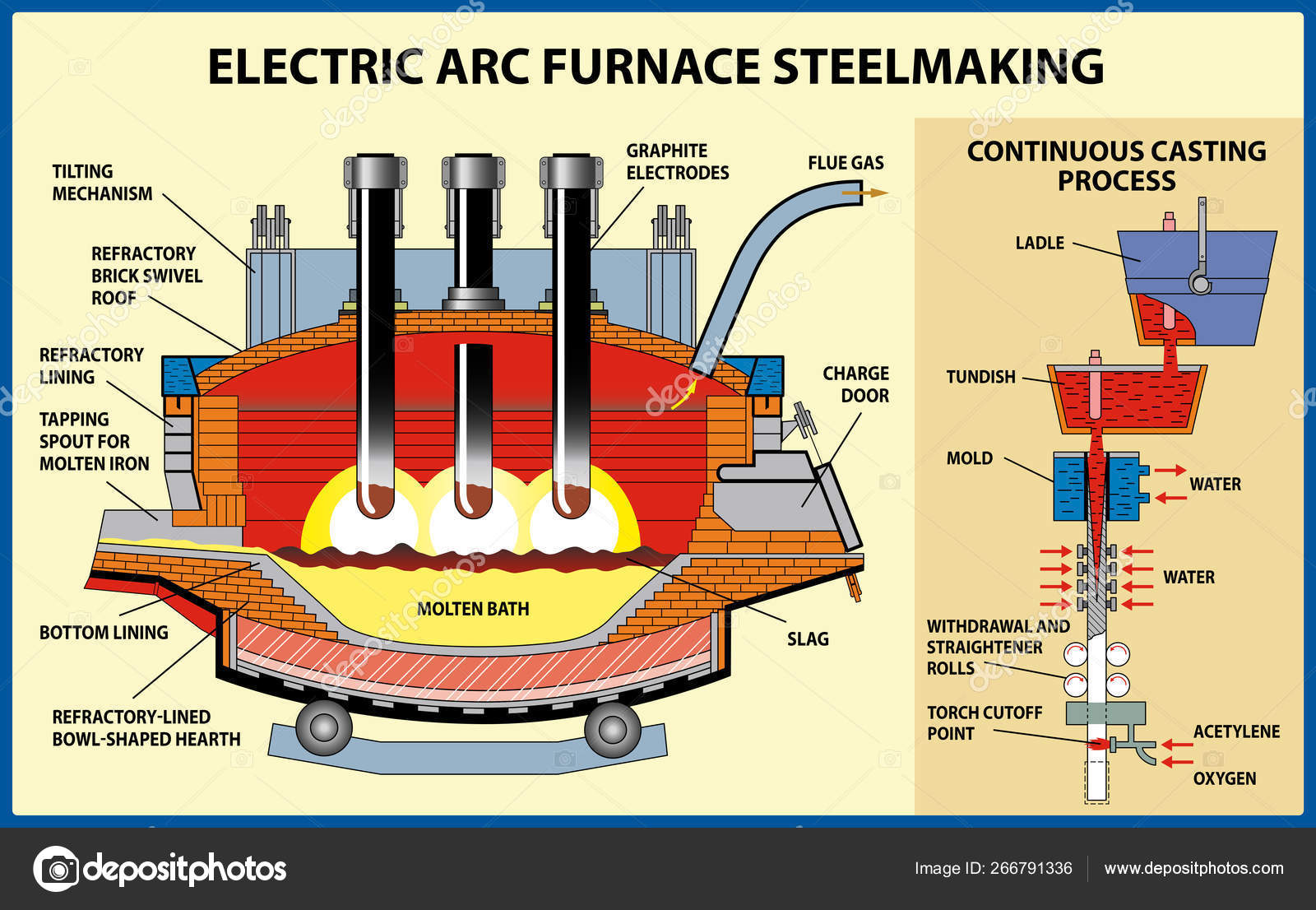

Электросталеплавильный способ производства предполагает использование в основном переработанной стали (металлолома), но в качестве добавок могут использоваться другие виды сырья – чугун и/или железо прямого восстановления. Для выплавки стали в электропечах электрический ток проводят сквозь специальные графитовые электроды. В результате, образованная током дуга выделяет тепло, которое плавит металлолом.

В результате, образованная током дуга выделяет тепло, которое плавит металлолом.

Преимущество электродугового способа – возможность выплавить сталь практически любого состава с заданными физико-химическими свойствами. Поэтому его часто используют при производстве высококачественных легированных сталей, содержащих специальные легирующие добавки, которые позволяют в значительной степени менять ряд их механических и физических свойств.

Вне зависимости от того, каким способом была выплавлена сталь, следующий шаг – доводка стали в ковше, когда металлурги добиваются необходимой балансировки химических элементов и доводят сталь до однородной структуры. После этого на машинах непрерывного литья заготовок (МНЛЗ) сталь переходит из жидкого состояния в твердое – получается сляб (заготовка для последующего переката в прокатную продукцию) или квадратная заготовка.

Шесть шагов современного производства стали

Процесс превращения необработанного продукта в готовую нержавеющую сталь является длительным, но его можно упростить до шести этапов. Давайте посмотрим на этот невероятный процесс.

Давайте посмотрим на этот невероятный процесс.

Изготовление железа

Чтобы создать чистую сталь, продукты, из которых она состоит — известь, кокс и железная руда — должны быть превращены в железо. Все это помещают в доменную печь и переплавляют, чтобы получить то, что называется расплавленным железом или горячим металлом. На этом этапе в железе все еще есть много примесей, и их необходимо удалить, чтобы металл не стал хрупким.

Первичное производство стали

Чтобы удалить примеси, расплавленный металл заливают стальным ломом. Через печь также будет проталкиваться кислород, который удаляет много углерода и других примесей. Для электрических печей электричество будет проходить через печь, и можно будет достичь тех же результатов. После завершения этого процесса у нас есть сырая сталь.

Вторичное производство стали

Различные марки стали используются для различных задач. Классификация основана на том, какие элементы все еще находятся в металле, например, углекислый газ. Большая часть углерода будет удалена, но алюминий займет его место, чтобы создать сталь качества чертежа. Для создания конструкционной стали внутри остается больше углерода, и это придает стали большую прочность на растяжение. Некоторые методы могут быть реализованы для изменения уровня оставшихся примесей, в том числе:

Большая часть углерода будет удалена, но алюминий займет его место, чтобы создать сталь качества чертежа. Для создания конструкционной стали внутри остается больше углерода, и это придает стали большую прочность на растяжение. Некоторые методы могут быть реализованы для изменения уровня оставшихся примесей, в том числе:

- Перемешивание

- Повышение или понижение температуры

- Удаление газов

- Впрыск ковша

Когда процесс завершен и достигнута правильная оценка, можно приступать к следующему шагу.

Непрерывное литье

Затем сталь в расплавленном виде разливается в охлаждающие формы. Это позволяет стали стать твердой, и сталь вытягивается оттуда, пока она еще горячая. Для его вытягивания используются направляющие ролики, а затем сталь нарезается на нужные длины. Его можно использовать для балок, заготовок, плит или других изделий, и когда детали полностью остынут, их отправляют в другое место для первичной ковки.

Первичная ковка

На этом этапе черновым литым изделиям придают форму посредством процесса, называемого горячей прокаткой. Это избавляет от дефектов формы и создает желаемое качество стали. Этот процесс можно использовать для изготовления бесшовных труб, длинных и плоских изделий, а также различных изделий на заказ.

Это избавляет от дефектов формы и создает желаемое качество стали. Этот процесс можно использовать для изготовления бесшовных труб, длинных и плоских изделий, а также различных изделий на заказ.

Вторичное формование

Для придания окончательной формы стали можно использовать ряд вторичных технологий, включая:

- Покрытие

- Термическая обработка

- Присоединение

- Прессование

- Сверление

- Обработка

- Клепка

Это весь процесс формирования стали. Если вы создаете проект из стали и хотите получить профессиональный совет о том, какую технику использовать или какой тип стали использовать, свяжитесь с нами. Мы можем взять ваши планы дизайна и превратить их в продукты, которые вы хотите обеспечить успех вашего проекта. Позвоните нам сегодня для бесплатной цитаты.

Производство стали — SteelConstruction.info

Человечество веками производило железо и сталь. Сталь подпитывала промышленную революцию и остается основой современной промышленно развитой экономики. Трудно представить мир без стали — будь то строительство, транспортные средства, двигатели или машины, сталь всегда присутствует во всем, что мы делаем и все, что мы делаем.

Трудно представить мир без стали — будь то строительство, транспортные средства, двигатели или машины, сталь всегда присутствует во всем, что мы делаем и все, что мы делаем.

Универсальность стали с точки зрения ее состава и свойств, отношения прочности к весу, а также ее способность многократно перерабатываться в новые продукты отличают сталь от других материалов и играют важную роль в ее постоянном успехе. В этой статье кратко объясняется, как производятся железо и сталь. В отдельных статьях обсуждается, как материал превращается в стальные строительные изделия, и основные свойства стали, которые используются при проектировании.

Содержание

- 1 История производства стали

- 2 Современное производство чугуна

- 3 Преобразование в сталь

- 3.1 Производство стали в кислородном кислороде

- 3.2 Электродуговая печь

- 3.3 Вторичное производство стали

- 4 Побочные продукты производства железа и стали

- 5 Литейная сталь

- 5.

1 Непрерывное литье

1 Непрерывное литье

- 5.

- 6 Ресурсы

- 7 Дополнительная литература

- 8 См. также

[top]История производства стали

Еще 6000 лет назад ранние цивилизации использовали железную руду, найденную в метеоритах, для изготовления примитивных инструментов. Первые железные печи появились около 1400 г. до н.э. Это были очень простые округлые очаги, в которых железная руда и древесный уголь нагревались до очень высоких температур. При повторном нагреве металлурги могли ковать металл, удаляя примеси и повышая твердость. Было осознано, что, нагревая высококачественное железо и добавляя несколько других металлических элементов, можно получить еще более прочный материал.

Небольшое количество необработанной стали впервые было произведено в Восточной Африке и Индии еще в 300 г. до н.э. Европейцы и китайцы разработали процессы производства стали на несколько сотен лет позже. Промышленная революция оказала большое влияние на спрос на сталь для машин, железных дорог и других амбициозных промышленных проектов, и в 1855 году Генри Бессемер получил патент на свой процесс придания чугуну ковкости путем введения воздуха в жидкий металл для удаления углерода. .

.

История бессемеровского сталеплавильного производства — классический пример военного импульса для технологического развития. Во время Крымской войны Бессемер изобрел артиллерийский снаряд нового типа. Генералы сообщили, что чугунные пушки того времени были недостаточно сильны, чтобы противостоять силам более мощного снаряда, поэтому Бессемер разработал свой усовершенствованный процесс плавки железа, который производил большое количество стали высшего качества. Современная сталь по-прежнему производится по технологии, основанной на бессемеровском процессе.

[наверх]Современное производство чугуна

Железо производится в доменной печи. Во-первых, железная руда смешивается с коксом и нагревается с образованием богатого железом клинкера, называемого «агломератом». Агломерация является важной частью общего процесса, поскольку она снижает количество отходов и обеспечивает эффективное сырье для производства чугуна.

Кокс производится из тщательно отобранных сортов угля. Различные сорта угля складируются отдельно и смешиваются перед отправкой в коксовые печи. Уголь нагревается или «обугливается» в печах до тех пор, пока не станет коксом. Затем его вынимают из печи, охлаждают и сортируют перед использованием в доменной печи. Угольный газ, образующийся при карбонизации, собирается и используется в качестве топлива в производственном процессе, а побочные продукты, такие как смола, бензол и сера, извлекаются для дальнейшей очистки.

Различные сорта угля складируются отдельно и смешиваются перед отправкой в коксовые печи. Уголь нагревается или «обугливается» в печах до тех пор, пока не станет коксом. Затем его вынимают из печи, охлаждают и сортируют перед использованием в доменной печи. Угольный газ, образующийся при карбонизации, собирается и используется в качестве топлива в производственном процессе, а побочные продукты, такие как смола, бензол и сера, извлекаются для дальнейшей очистки.

Аглофабрика

Коксовые печи

Кокс, руда и агломерат подаются или «загружаются» в верхнюю часть доменной печи вместе с известняком.

Поток горячего воздуха, от которого печь получила свое название, подается через сопла, называемые «фурмами», в основании печи. Дутьевой воздух может быть обогащен кислородом, а иногда также впрыскивается уголь или нефть для обеспечения дополнительного тепла и снижения потребности в коксе. Дутье нагревает печь до белого каления, а железо в руде и агломерате выплавляется, образуя ванну расплавленного металла на дне или поде печи. Известняк соединяется с примесями и расплавленной породой из железной руды и агломерата, образуя жидкий «шлак», который, будучи легче металла, плавает поверх него.

Известняк соединяется с примесями и расплавленной породой из железной руды и агломерата, образуя жидкий «шлак», который, будучи легче металла, плавает поверх него.

- Доменная печь

Система загрузки в верхней части печи также действует как клапанный механизм для предотвращения утечки газа, который отводится по трубам большого диаметра на газоочистку. Важной особенностью производства чугуна является то, что процесс является непрерывным. Когда в горне доменной печи накапливается достаточное количество расплавленного чугуна, его сливают в ковши для выплавки стали. По мере того, как шлак накапливается на поверхности расплавленного металла, его также через равные промежутки времени выпускают через отдельную «выемку» или летку. Тем временем сырье продолжает загружаться в верхнюю часть печи, а нагретый воздух подается снизу. Этот процесс продолжается на протяжении всей «жизни» печи, которая может составлять 10 и более лет, прежде чем футеровка из жаропрочного кирпича начнет разрушаться. Затем печь перефутеровывают.

Затем печь перефутеровывают.

Переработка железной руды для доменной печи

Изготовление железа

[наверх]Переработка в сталь

Основным сырьем для производства стали является чугун из доменной печи, стальной лом или их смесь. Пропорции используемого материала варьируются в зависимости от процесса и типа требуемой стали. Сталь можно описать в общих чертах как железо, из которого удалена большая часть углерода, что делает его более прочным и пластичным. Существует множество форм (марок) стали, каждая из которых имеет свой специфический химический состав и свойства для удовлетворения потребностей множества различных применений. Сегодня в Великобритании используются два основных процесса производства стали.

Сегодня в Великобритании используются два основных процесса производства стали.

[вверх]Сварка стали с кислородом

Чугун из доменной печи и стальной лом являются основными материалами, используемыми в производстве стали с кислородом. Современные печи или «конвертеры» вмещают до 350 тонн шихты и превращают ее в сталь примерно за 15 минут. Водоохлаждаемая кислородная фурма опускается в конвертер, и на металл под очень высоким давлением подается кислород высокой чистоты. Кислород соединяется с углеродом и другими нежелательными элементами, удаляя их из расплавленной шихты. Эти реакции окисления производят тепло, а температура металла регулируется количеством добавляемого лома.

Основные этапы процесса BOS

Углерод выходит из конвертера в виде газа, монооксида углерода, который после очистки может быть собран для повторного использования в качестве топлива. Во время «продувки» известь добавляется в качестве флюса, чтобы помочь удалить другие окисленные примеси в виде плавающего слоя шлака. Количество лома, чугуна, извести и других флюсов рассчитывается для обеспечения правильной температуры и состава стали. На многих заводах процессу рафинирования способствует подача газов, в том числе аргона, азота и углекислого газа, через основание печи. После рафинирования стали и отбора проб для проверки температуры и состава конвертер наклоняют и сталь сливают в ковш. Обычно содержание углерода в стали в конце рафинирования составляет около 0,04%. Во время выпуска могут быть сделаны добавки в сплав, чтобы скорректировать окончательный состав стали.

Количество лома, чугуна, извести и других флюсов рассчитывается для обеспечения правильной температуры и состава стали. На многих заводах процессу рафинирования способствует подача газов, в том числе аргона, азота и углекислого газа, через основание печи. После рафинирования стали и отбора проб для проверки температуры и состава конвертер наклоняют и сталь сливают в ковш. Обычно содержание углерода в стали в конце рафинирования составляет около 0,04%. Во время выпуска могут быть сделаны добавки в сплав, чтобы скорректировать окончательный состав стали.

Когда вся сталь выпущена, конвертер переворачивается вверх дном, а остаточный шлак высыпается в ожидающий шлаковый ковш для удаления в пруд-охладитель шлака, откуда он подвергается дальнейшей обработке для извлечения любого материала, который может быть возвращен в процесс.

Процесс BOS

[вверх]Дуговая электропечь

Дуговая электропечь (ЭДП)

В электродуговой печи (ЭДП) используется только холодный металлолом. Первоначально этот процесс использовался исключительно для производства высококачественной стали, например, для станков и пружинной стали, поскольку он давал более точный контроль над составом. Однако сегодня он также используется для производства более широко используемых сталей, в том числе легированных и нержавеющих, а также некоторых специальных углеродистых и низколегированных сталей. Современные электродуговые печи могут производить до 150 тонн стали за одну плавку.

Первоначально этот процесс использовался исключительно для производства высококачественной стали, например, для станков и пружинной стали, поскольку он давал более точный контроль над составом. Однако сегодня он также используется для производства более широко используемых сталей, в том числе легированных и нержавеющих, а также некоторых специальных углеродистых и низколегированных сталей. Современные электродуговые печи могут производить до 150 тонн стали за одну плавку.

Электродуговая печь состоит из круглой ванны с подвижной крышей, через которую можно поднимать или опускать три графитовых электрода. В начале процесса электроды извлекаются, и крыша раскачивается. Затем стальной лом загружают в печь из большой стальной корзины, спускаемой с мостового крана. Когда загрузка завершена, свод откидывается в исходное положение, а электроды опускаются в печь. Через шихту пропускают мощный электрический ток, создается дуга, а выделяющееся тепло расплавляет лом. В качестве флюсов добавляют известь и плавиковый шпат, а в расплав вдувают кислород. В результате примеси в металле объединяются, образуя жидкий шлак.

В результате примеси в металле объединяются, образуя жидкий шлак.

Электродуговая печь (ЭДП)

Образцы стали берутся и анализируются для проверки их состава, и, когда правильный состав и температура достигнуты, печь быстро выпускается в ковш. Окончательные корректировки в соответствии с точной спецификацией заказчика могут быть выполнены путем добавления сплавов во время выпуска или, впоследствии, на вторичном сталеплавильном агрегате.

(Поскольку сталь ЭДП изготавливается из 100% лома, возникает искушение указать это вместо стали BOS в благонамеренных усилиях по снижению воздействия на окружающую среду. Металлургическая промышленность не одобряет это, и причины объясняются в Ресурсах. раздел).

Основные этапы процесса ЭДП

[вверх]Вторичное производство стали

После выпуска расплавленного металла в ковш из печи BOS или ЭДП его часто подвергают одной или нескольким дополнительным обработкам в зависимости от марки стали. требуется сталь. Эти дополнительные этапы рафинирования в совокупности известны как вторичное производство стали и могут включать перемешивание в ковше с аргоном, вдувание порошка или проволоки, вакуумную дегазацию и дуговой нагрев ковша. Некоторые высококачественные стали сочетают в себе все эти виды обработки. Эти процессы улучшают гомогенизацию температуры и состава, обеспечивают тщательную подгонку до точного состава, удаляют вредные и нежелательные газы, такие как водород, и снижают содержание таких элементов, как сера, до очень низкого уровня.

требуется сталь. Эти дополнительные этапы рафинирования в совокупности известны как вторичное производство стали и могут включать перемешивание в ковше с аргоном, вдувание порошка или проволоки, вакуумную дегазацию и дуговой нагрев ковша. Некоторые высококачественные стали сочетают в себе все эти виды обработки. Эти процессы улучшают гомогенизацию температуры и состава, обеспечивают тщательную подгонку до точного состава, удаляют вредные и нежелательные газы, такие как водород, и снижают содержание таких элементов, как сера, до очень низкого уровня.

Вторичное производство стали

[top]Побочные продукты производства чугуна и стали

Как и во всех крупномасштабных производственных процессах, при производстве чугуна и стали образуются побочные продукты. В среднем производство 1 тонны стали приводит к образованию от 200 кг (ЭДП) до 400 кг (ДП/КК) побочных продуктов.

Основными побочными продуктами производства чугуна и стали являются шлаки (90%), пыль и шламы. Средняя мировая степень извлечения шлака колеблется от более чем 80% для сталеплавильного шлака до почти 100% для чугунолитейного шлака.

Существует три основных типа продаваемых доменных или доменных шлаков, классифицируемых по способу охлаждения: воздушное охлаждение, гранулирование и гранулирование (или вспучивание).

Шлак воздушного охлаждения твердый и плотный и особенно подходит для использования в качестве строительного заполнителя. Он также используется в товарном бетоне, бетонных изделиях, асфальтобетоне, дорожных основаниях и покрытиях, наполнителях, клинкерном сырье, железнодорожном балласте, кровельных работах, минеральной вате (для использования в качестве изоляции) и кондиционере почвы.

Гранулированный шлак образует частицы стекла размером с песок и в основном используется для изготовления вяжущих материалов. Бетоны, содержащие гранулированный шлак, как правило, набирают прочность медленнее, чем бетоны, содержащие только портландцемент – наиболее распространенный тип цемента, – но могут иметь лучшую долговременную прочность, выделять меньше тепла во время гидратации, иметь меньшую проницаемость и, как правило, демонстрируют лучшую устойчивость к химическому воздействию. атака.

атака.

Гранулированный или расширенный шлак имеет пузырчатую текстуру (как вулканическая порода) и чаще всего используется в качестве легкого заполнителя. В случае мелкого помола он также обладает цементирующими свойствами.

Сталеплавильный шлак (конвертерный и электродуговый) охлаждается аналогично доменному шлаку с воздушным охлаждением и используется для большинства тех же целей. Поскольку производственный процесс на этом этапе варьируется в зависимости от типа производимой стали, получаемые шлаки также имеют различные химические свойства, что делает их более сложными в использовании, чем шлаки для производства чугуна. Некоторая часть восстановленного шлака используется внутри сталеплавильных печей или агломерационных заводов, в то время как примерно 50% извлеченного шлака используется снаружи в строительстве, в первую очередь при строительстве дорог.

Газы от производства железа и стали после очистки почти полностью повторно используются внутри предприятия. Коксовый газ содержит около 55% водорода и в будущем может стать важным источником водорода. Он полностью повторно используется на сталеплавильном заводе и может обеспечивать до 40% мощности завода.

Коксовый газ содержит около 55% водорода и в будущем может стать важным источником водорода. Он полностью повторно используется на сталеплавильном заводе и может обеспечивать до 40% мощности завода.

Пыль и шлам собираются в очистном оборудовании (фильтрах), присоединенном к процессам производства чугуна и стали.

Шлам образуется из пыли или мелочи в различных сталеплавильных и прокатных процессах и имеет высокое содержание влаги.

Пыль и шлам, удаляемые из газов, состоят в основном из железа и в основном могут снова использоваться в сталеплавильном производстве. Оксиды железа, которые не могут быть переработаны внутри компании, могут быть проданы другим отраслям промышленности для различных применений, от портландцемента до сердечников электродвигателей.

[top]Стальное литье

Прежде чем расплавленную сталь можно будет прокатать или сформировать в готовые изделия, она должна затвердеть и превратиться в стандартные литейные полуфабрикаты, которые доступны в основных формах, называемых заготовками, блюмами или плитами. До разработки процесса непрерывного литья эти формы всегда производились путем «разливки» (разливки) расплавленной стали в изложницы. Слитки помещают в ямы для выдержки (печи для повторного нагрева слитков), чтобы довести их до однородной температуры, прежде чем они поступают на первичные станы, которые затем начинают прокатывать их в требуемые формы. Однако большинство современных сталей в настоящее время разливают непрерывно.

До разработки процесса непрерывного литья эти формы всегда производились путем «разливки» (разливки) расплавленной стали в изложницы. Слитки помещают в ямы для выдержки (печи для повторного нагрева слитков), чтобы довести их до однородной температуры, прежде чем они поступают на первичные станы, которые затем начинают прокатывать их в требуемые формы. Однако большинство современных сталей в настоящее время разливают непрерывно.

Для литья прядей разного поперечного сечения используются разные принципы проектирования. Заготовочные машины затвердевают квадраты или круги размером от 80 до 175 мм, блюмовые разливочные машины затвердевают секции 300 на 400 мм, а балочные заготовочные машины производят большие, похожие на собачьи кости секции, которые непосредственно подаются в прокатный стан двутавровой или двутавровой балки. Огромные слябовые МНЛЗ затвердевают на производстве секции толщиной до 250 мм и шириной 2600 мм.

[вверх]Непрерывное литье

Процесс непрерывного литья заготовок

В процессе непрерывной разливки расплавленный металл заливают непосредственно в разливочную машину для производства заготовок, блюмов или слябов. Непрерывная разливка устраняет необходимость в первичных и промежуточных прокатных станах, ямах для выдержки, а также в хранении и использовании большого количества изложниц. Это также увеличивает выход полезного продукта из данного веса стали и перерабатывает сталь в форму полуфабриката, более близкую к форме готового продукта.

Непрерывная разливка устраняет необходимость в первичных и промежуточных прокатных станах, ямах для выдержки, а также в хранении и использовании большого количества изложниц. Это также увеличивает выход полезного продукта из данного веса стали и перерабатывает сталь в форму полуфабриката, более близкую к форме готового продукта.

При этом ковш со сталью доставляется на установку непрерывной разливки стали мостовым краном и после предварительной обработки, которая может включать перемешивание путем подачи инертного газа (аргона), открытая горловина ковша закрывается теплоизоляционная крышка для снижения потерь тепла. Вся установка поднимается краном на вращающуюся башню. Это делает возможной последовательную разливку – разливку нескольких ковшей из стали одной марки без остановки машины. Это также является важным фактором снижения затрат. Перед разливкой снаружи на стакан ковша устанавливается газонепроницаемая огнеупорная труба. Это устройство предотвращает поглощение жидкой сталью избыточного кислорода и азота из атмосферы. Затем открывается сопло ковша, позволяя стали вытекать из ковша в промежуточный ковш, резервуар, питающий водоохлаждаемую медную форму литейной машины, через другую газонепроницаемую трубу с контролируемой скоростью. Когда затвердевает только ее внешняя оболочка, сталь вытягивается вниз со дна кристаллизатора через изогнутое расположение опорных валков и водяных струй, пока она не выйдет горизонтально в виде твердой стальной плиты из разгрузочного конца машины, где она автоматически отрезать до нужной длины.

Затем открывается сопло ковша, позволяя стали вытекать из ковша в промежуточный ковш, резервуар, питающий водоохлаждаемую медную форму литейной машины, через другую газонепроницаемую трубу с контролируемой скоростью. Когда затвердевает только ее внешняя оболочка, сталь вытягивается вниз со дна кристаллизатора через изогнутое расположение опорных валков и водяных струй, пока она не выйдет горизонтально в виде твердой стальной плиты из разгрузочного конца машины, где она автоматически отрезать до нужной длины.

Процесс непрерывного литья заготовок

- Стальной полуфабрикат, выходящий из МНЛЗ

[наверх]Ресурсы

- Декларация металлургической промышленности, поощряющая переработку отходов для устойчивого развития

[наверх]Дополнительная литература

- Руководство для проектировщиков стали, 7-е издание.

1 Непрерывное литье

1 Непрерывное литье