Содержание

Механическая очистка

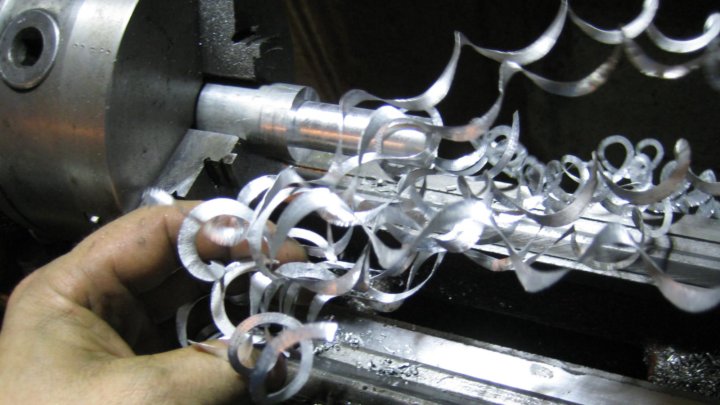

Механическая очистка – это очистка щеткой, наждаком, шлифованием, полированием, шабрением, струей абразивного материала. Механическими методами с контролируемой поверхности удаляют продукты коррозии, оксидные пленки, твердые углеродистые отложения, окалину, лаки, краски, силикаты и другие загрязнения, не удаляемые растворителями и моющими составами с изделий не ответственного назначения.

Как известно, очистка от окалины, шлака, ржавчины самая распространенная, без нее не обходится практически ни один процесс контроля, хотя она самая трудоемкая и низкопроизводительная, с большими затратами ручного труда и имеет большое количество других недостатков. А именно: воздействие на состояние поверхности неконтролируемо; невозможна очистка поверхности глухих отверстий, резьб, полостей. Хуже того, при механической очистке полости дефектов заполняются металлической и абразивной пылью, частицами загрязнений.

Например, при обработке шлифованием изделий из мягких материалов (твердостью меньше или порядка 40 HRС), а также при любой другой механической обработке поверхности и даже при ручной обработке шлифовальной шкуркой, при которой наблюдается деформация металла на глубину до 30 мкм, полости дефектов могут частично или полностью перекрываться тонким слоем пластически деформированного материала. Такие дефекты не обнаруживаются капиллярными методами.

Такие дефекты не обнаруживаются капиллярными методами.

В связи с вышесказанным после механической обработки целесообразно подвергнуть детали последующей очистке, которая всё-таки позволит применять капиллярный метод контроля. Например, на рисунке показан сварной шов, обработанный шлифовальным кругом. При люминесцентном проявлении след дефекта практически не заметен. Последующая электрохимическая очистка в электролите NaCl при плотности тока 100 А/кВт делает след ярким и легко различимым и обнаруживаемым.

Трещина раскрытием 10 мм (слева). Справа – эта же трещина после механической обработки шлифованием, внизу – трещина после электрохимической обработки в электролите NaCl, плотность тока 100 а/кВт, люминесцентный контроль

Разновидности механической очистки:

- очистка щетками сводится к тому, что деталь обрабатывается перемещающейся по ее поверхности щеткой (вручную или автоматически). На щетку может подаваться моющий раствор;

- при очистке во вращающихся барабанах детали загружаются в специальные барабаны, заполняемые абразивным материалом (песок, дробь).

Очистка осуществляется за счет трения абразива о поверхность металла;

Очистка осуществляется за счет трения абразива о поверхность металла; - очистка шлифованием, полированием, шабровкой и резанием, к сожалению, приводит к тому, что вместе с загрязнениями удаляется слой поверхности металла;

- пескоструйная очистка в настоящее время повсеместно запрещена, так как вызывает заболевание силикозом. Разрешается её гидроструйный (гидрообразивный) вариант, когда песок подается струей воды или водного раствора.

Химическая очистка поверхности — Пайка

Химическая очистка поверхности

Категория:

Пайка

Химическая очистка поверхности

Химическая очистка изделий перед пайкой заключается в удалении с поверхности металлов жировых пленок, окислов и других загрязнений. К операциям химической очистки поверхности относятся обезжиривание и травление.

Обезжиривание поверхности металлов производится различными способами. Широко применяют следующие способы обезжиривания: в органических растворителях; в растворах щелочей; электрохимическое; ультразвуком.

Широко применяют следующие способы обезжиривания: в органических растворителях; в растворах щелочей; электрохимическое; ультразвуком.

Обезжиривание в органических растворителях. Обезжиривание деталей перед пайкой от минеральных и растительных масел и минеральных смазок (технического вазелина, пушечного сала и солидола), а также от других загрязненИй часто осуществляют промывкой в органических горючих растворителях, керосине и бензине, и негорючих материалах (дихлорэтане, трихлорэтилене, четыреххлористом углероде и др ) . Эти вещества вредны для здоровья и их применяют лишь в специальных герметически закрытых аппаратах, оборудован-нЫх мощной вытяжной вентиляцией.

Рис. 1. Установка для обезжиривания в летучих растворителях

Наиболее эффективными растворителями жиров являются дихлорэтан и трихлорэтилен, особенно когда их применяют в парообразном состоянии.

После обработки органическими растворителями проводят Дополнительное обезжиривание в керосине или бензине. При промывке деталей в керосине или бензине операция проводится последовательно в двух-трех ваннах, причем в последней из них Должен находиться чистый растворитель. После промывки для удаления остающейся тонкой пленки жиров детали протирают тканью или опилками из древесины мягких несмолистых пород.

При промывке деталей в керосине или бензине операция проводится последовательно в двух-трех ваннах, причем в последней из них Должен находиться чистый растворитель. После промывки для удаления остающейся тонкой пленки жиров детали протирают тканью или опилками из древесины мягких несмолистых пород.

Для обезжиривания деталей различных размеров в органических растворителях после механической обработки применяют установку, изображенную на рис. 1. Установка состоит из камеры с крышкой, резервуара для растворителя, фильтра, насоса и душирующего устройства.

Детали, подлежащие обработке, помещают в камеру и включают насос. Органический растворитель из резервуара нагнетается по трубе в душирующее устройство, представляющее собой трубу с системой форсунок, расположенных по периметру .камеры.

Растворитель, стекая с деталей, попадает в резервуар, где, пройдя через сетчатый фильтр, очищается от механических примесей. Из резервуара растворитель снова подается в душирующее устройство.

Для удаления вредных испарений установка снабжена вытяжной вентиляцией, труба 4 которой присоединена к камере.

Обезжиривание в растворах щелочей. Растительные и животные масла и жиры под воздействием щелочи омыляются, т. е. образуют растворимые мыла. При этом масла отделяются от поверхности металла и происходит процесс обезжиривания. Мыло, образовавшееся в результате воздействия щелочи, легко смывается с поверхности металла горячей водой.

Минеральные масла, как известно, щелочами не омыляются. Щелочи в данном случае ведут к образованию эмульсий, в которых частички жира отделяются от поверхности металла и остаются в растворе в мелкораздробленном состоянии. Этот процесс проходит значительно быстрее при наличии в обезжиривающем растворе поверхностноактивных веществ (эмульгаторов).

Эмульгаторы (смачиватели) ОП-7, ОП-10 и др. при температуре выше 60 °С соединяются с жирами, образуя эмульсии. При понижении температуры эмульсии распадаются и жир всплывает на поверхность обезжиривающего раствора, откуда может быть удален.

Процесс обезжиривания ускоряется путем подогрева раствора, а также в результате перемешивания его сжатым воздухом или погружением в раствор корзин с деталями.

На рис. 2 изображена ванна с качающимися корзинами. На боковой стенке корпуса ванны смонтирован электродвигатель с редуктором. Вал электродвигателя соединен с кривошипным механизмом, который в свою очередь через шатун и рычаг обеспечивает сварной раме ритмичные колебательные движения (корзины то опускаются, то поднимаются).

Корзины с деталями находятся внутри ванны на специальных подвесках. Ось рамы закреплена в подшипниках.

Для обезжиривания применяют растворы, в состав которых входит едкий натр, фосфорнокислый натрий, углекислый натрий, жидкое стекло и другие химические вещества.

После обезжиривания детали тщательно промывают сначала в горячей, а затем в холодной проточной воде.

Электрохимическое обезжиривание. При пропускании постоянного электрического тока через электролит ионы водорода, соприкасаясь с поверхностью изделий, подвешенных на катоде, механически сбивая частицы жира в электролит, перемещают и превращают жир в мелкораздробленные частицы (эмульгируют). Во время работы в электролите вокруг изделий накапливается щелочь, что ускоряет процесс обезжиривания.

Во время работы в электролите вокруг изделий накапливается щелочь, что ускоряет процесс обезжиривания.

Рис. 2. Ванна для обезжиривания с качающимися корзинами

Применение для обезжиривания переменного тока имеет ряд преимуществ. Замена постоянного тока при электрообезжиривании переменным при наличии эмульгаторов типа ОП уменьшает время обезжиривания с 5—7 мин до 15—20 сек, а в некоторых случаях и до 5 сек. Применение переменного тока устраняет выделение водорода и делает процесс взрывобезопасным.

Совместное использование эмульгаторов и переменного тока позволяет снизить температуру обезжиривающих растворов до 60—70 °С (вместо 80—95 °С).

В состав электролитов входит едкий натр, фосфорнокислый натрий, углекислый натрий, жидкое стекло и другие вещества.

Достоинства электрохимического обезжиривания — быстрота процесса и хорошее качество очистки. Существенные недостатки—непригодность для сильно загрязненных изделий сложной формы с глубокими впадинами из-за низкой рассеивающей способности электролитов, опасность поглощения изделиями водорода, делающего металл хрупким.

После электрохимического обезжиривания детали промывают в проточной холодной воде, а затем в горячей (80—100 °С).

Обезжиривание ультразвуком. Широкое применение получила в последнее время ультразвуковая очистка поверхностей небольших деталей сложной конфигурации. Обезжиривающий раствор с погруженными в него деталями приводят с помощью вибратора в быстрое колебательное движение (частота колебаний превышает 20 000 гц). Такие колебания называются ультразвуковыми, т. е. сверхзвуковыми.

Благодаря колебательному движению в растворе возникают сложные явления, значительно ускоряющие и улучшающие очистку деталей сложной формы от жиров, ржавчины, окалины, окисных пленок и остатков абразивных притирочных и полировочных паст. В качестве эмульгаторов для ультразвукового обезжиривания применяют каустическую соду, кальцинированную соду, тринатрийфосфат и другие вещества.

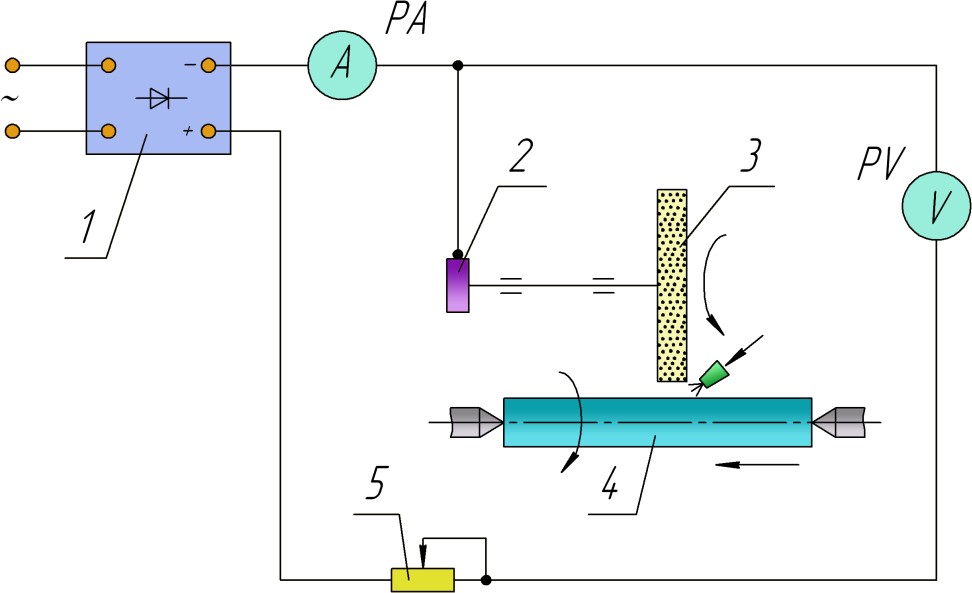

Установка для ультразвуковой очистки состоит из трех основных элементов: источника электрических колебаний— лампового генератора (например, УЗ Г-10), преобразователя электрических колебаний в упругие механические волны (ПМС-6) и ванн с соответствующими растворами для очистки.

Схема ванны для ультразвукового обезжиривания показана на рис. 2. Существует два способа обезжиривания с помощью ультразвука. При очистке крупных деталей первым способом ванна с моющим раствором соединена через мембрану с магнитострикционным преобразователем, возбуждающим ультразвуковые колебания большой частоты непосредственно в растворе.

Для очистки мелких деталей вторым способом ванну, заполненную моющим раствором и деталями, помещают в бак с водой или трансформаторным маслом. На дне бака расположен магнитострикционный преобразователь, от которого ультразвуковые колебания передаются через масло и мембрану магнитостриктора раствору и деталям.

Применение ультразвуковой очистки деталей перед пайкой значительно повышает производительность и улучшает условия труда, обеспечивает, высокое качество очистки и исключает использование бензина и других органических растворителей.

Травление осуществляют двумя способами — химическим а электрохимическим.

Химическое травление. Заключается в удалении с помощью кислот с поверхности черных металлов окалины или ржавчины, а с поверхности цветных металлов — окисных пленок. Для ускорения процесса травления детали необходимо предварительно обезжирить, так как жировые загрязнения препятствуют растворению окислов металла.

Заключается в удалении с помощью кислот с поверхности черных металлов окалины или ржавчины, а с поверхности цветных металлов — окисных пленок. Для ускорения процесса травления детали необходимо предварительно обезжирить, так как жировые загрязнения препятствуют растворению окислов металла.

Травление черных металлов обычно осуществляют в растворах серной или соляной кислот, иногда с добавками плавиковой, азотной и хромовой кислот. Для травления меди и медных сплавов применяют, как правило, азотную кислоту и смеси с другими кислотами.

Рис. 3. Схемы ванн для ультразвукового обезжиривания:

а — для крупных деталей, б — для мелких деталей

Для химического травления применяют обычно деревянные или бетонные баки, выложенные внутри кислотоупорными плитками.

Мелкие детали погружают в ванну в корзинах или лотках (рис. 19).

Травление металла обычно сопровождается обильным выделением на поверхности изделий газообразного водорода, способствующего механическому отделению окислов от поверхности металла. Водород при этом проникает (диффундирует) в верхние слои металла, что вызывает хрупкость и ломкость металла, а также приводит к образованию на поверхности металла «травильных пузырей», которые нередко становятся причиной брака.

Водород при этом проникает (диффундирует) в верхние слои металла, что вызывает хрупкость и ломкость металла, а также приводит к образованию на поверхности металла «травильных пузырей», которые нередко становятся причиной брака.

Для устранения травильной хрупкости и уменьшения возможности перетравливания рекомендуется добавлять в травильные растворы травильные присадки КС, ЧМ, УНИКОЛ, получаемые путем специальной обработки отходов мясных комбинатов и других пищевых предприятий, или некоторые высокомолекулярные органические вещества, называемые ингибиторами (замедлителями).

Рис. 4. Приспособления для травления мелких деталей

После травления детали тщательно промывают в проточной холодной воде, затем в горячей воде и окончательно снова в проточной холодной.

Электрохимическое травление. Различают анодное и катодное электрохимическое травление. При анодном травлении происходит электролитическое растворение металлов и механическое отрывание с поверхности пленки окислов выделяющимися пузырьками кислорода. Катодное травление происходит за счет химического восстановления металла из окисла и механического отрывания окислов бурно выделяющимся водородом.

Катодное травление происходит за счет химического восстановления металла из окисла и механического отрывания окислов бурно выделяющимся водородом.

Наиболее распространенным способом является анодное травление, при котором изделия приобретают совершенно чистую, слегка шероховатую поверхность. Однако при этом поверхность металла можно легко перетравить, если не выдерживать режима травления.

При катодном травлении опасность перетравливания исключается, но вследствие возможного насыщения поверхности водородом металл может стать хрупким.

Продолжительность электролитического травления зависит от состояния поверхности и колеблется от 0,5 до 5 мин. Подогрев электролита до 50°С значительно ускоряет травление.

Для электролитического (анодного и катодного) травления стали применяют растворы серной кислоты и хлористого натрия.

Реклама:

Читать далее:

Промывка деталей для пайки

Статьи по теме:

- Правила техники безопасности при пайке газовой горелкой

- Правила техники безопасности при работе с паяльными лампами

- Правила техники безопасности при работе паяльником

- Заработная плата

- Производительность труда

Зачем нужна промывка уплотнений и как минимизировать ее частоту

Надежность и производительность центробежных насосов, перекачивающих такие жидкости, как оросительная вода и высокотемпературные токсичные углеводороды под высоким давлением, зависят от надлежащего функционирования механических уплотнений. Эти тщательно спроектированные компоненты с жесткими допусками предназначены для предотвращения утечек. Выбор правильного механического уплотнения для насоса требует глубокого понимания процесса перекачки жидкости, температуры, давления и ожидаемых рабочих циклов.

Эти тщательно спроектированные компоненты с жесткими допусками предназначены для предотвращения утечек. Выбор правильного механического уплотнения для насоса требует глубокого понимания процесса перекачки жидкости, температуры, давления и ожидаемых рабочих циклов.

Не менее важным для предотвращения утечек центробежного насоса является выбор системы поддержки механического уплотнения, которая предназначена для поддержания надлежащей среды в камере механического уплотнения. В сочетании с механическим уплотнением и условиями перекачки система поддержки механического уплотнения обеспечивает смазку и поддерживает надлежащую среду для предотвращения выхода из строя уплотнения и утечки насоса.

Почему промывка уплотнений является обязательной частью планового технического обслуживания

Существует еще одна важная задача поддержания насосов в рабочем состоянии — процедуры планового технического обслуживания насосов и их систем поддержки уплотнений. В течение всего срока службы насоса вы можете рассчитывать на проведение профилактических промывок для предотвращения или устранения проблем с работой механического уплотнения. Целью процедуры технического обслуживания является вымывание любого мусора между поверхностями уплотнения. Этот мусор мог появиться из-за твердых частиц в технологической жидкости, коррозии из-за старения трубопровода или металла из-за износа улитки насоса или рабочего колеса.

Целью процедуры технического обслуживания является вымывание любого мусора между поверхностями уплотнения. Этот мусор мог появиться из-за твердых частиц в технологической жидкости, коррозии из-за старения трубопровода или металла из-за износа улитки насоса или рабочего колеса.

Требования к процедуре промывки уплотнения

Жидкость, используемая для промывки уплотнения, должна быть совместима с технологической жидкостью. Заводская вода, смесь воды и гликоля или пар, подаваемые под давлением, превышающим давление технологической жидкости, подходят для технологической жидкости, устойчивой к воде. Альтернативой является промывочное масло, натуральное или синтетическое, перекачиваемое под давлением и совместимое с технологической жидкостью. В большинстве случаев нет необходимости останавливать процесс накачки. Промывка для технического обслуживания подается через специальное промывочное отверстие в корпусе механического уплотнения и подается достаточно долго, чтобы смыть любой мусор, который мог скопиться между поверхностями уплотнения.

Частота промывки механического уплотнения зависит от условий процесса. Для правильно обслуживаемых центробежных насосов график профилактических промывок должен основываться на данных о производительности, полученных от вашей системы EAM. Учитывая, что на некоторых заводах установлены сотни или тысячи насосов, затраты времени и средств на профилактические промывки могут быть значительными. В целом, вы хотите найти правильный баланс между профилактическим и реактивным графиком технического обслуживания промывки уплотнения.

Что означает слишком частая промывка уплотнения

Если вы обнаружите, что все чаще проводите техническое обслуживание промывки уплотнения, чтобы продлить срок службы механического уплотнения, возможно, настало время проверить причины износа уплотнения. Факторы, способствующие деградации уплотнения, обычно связаны с неспособностью системы поддержки уплотнения поддерживать надлежащую среду в камере уплотнения. Рассмотрим t наиболее вероятные причины, и обсудим методы снижения частоты этих флешей.

1. Решение проблем, вызванных твердыми частицами и взвесями

Технологические жидкости с высокой концентрацией твердых частиц или взвеси могут повлиять на целостность центробежного насоса и механического уплотнения. Можно ожидать, что эти насосы будут требовать более частой промывки уплотнения, чтобы удалить твердые частицы из камеры уплотнения, компонентов механического уплотнения и поверхностей уплотнения.

Тем не менее, если ваша система EAM показывает, что среднее время наработки на отказ для конкретного насоса ниже, чем среднее значение для насосов этого класса и условий процесса, рассмотрите следующие факторы, которые могут повлиять на производительность насоса:

- Рассмотрите возможность замены фильтра/сетчатого фильтра в системе поддержки уплотнения (схемы API 12 и 22) на циклонный сепаратор (схема API 31 или 41) для более эффективного удаления твердых частиц из технологической жидкости, подаваемой в камеру уплотнения. Наличие байпаса делает замену фильтров простой и экологически безопасной.

- Модернизация одинарного механического уплотнения и системы поддержки уплотнения со стороны процесса до двойного уплотнения с системой поддержки уплотнения барьерной жидкостью (планы API 52, 53A/B/C, 54 или 74), поставляемой для более эффективного предотвращения проникновения твердых частиц уплотнительные грани.

2. Недостаточное давление = плохая смазка

Если чистая отфильтрованная технологическая жидкость с нагнетательной стороны насоса не подается под надлежащим давлением (выше, чем в камере насоса), технологическая жидкость не будет должным образом смазывать поверхности уплотнения и предотвращать частицы из-за разрушения поверхностей уплотнения, что в конечном итоге приводит к выходу уплотнения из строя. Закупорка в забитом отверстии (нагнетание насоса), забитый фильтр или случайно пережатая трубка, ведущая от нагнетания к уплотнительной камере, являются вероятными причинами неадекватного давления. Добавление манометра и преобразователя давления может предупредить о падении давления, которое необходимо немедленно устранить.

API Plan 21 — Охлаждаемая промывка с манометрами для контроля давления технологической жидкости и оповещения о проблемах.

Минимизация частоты промывки уплотнений

Процедуры технического обслуживания промывки уплотнений должны быть частью вашей запланированной программы технического обслуживания, при этом частота промывки уплотнений должна основываться на записях о техническом обслуживании для этого класса насосов с аналогичными условиями откачки. Заблаговременно смывая мусор, который может повредить поверхности уплотнения, вы продлеваете срок службы уплотнения и повышаете надежность подкачивающего насоса. Однако, если вы выполняете больше промывок уплотнений, чем указано в плане планового технического обслуживания, вероятно, проблема заключается в неэффективной системе поддержки уплотнений.

Некоторые из упомянутых выше рекомендаций по сокращению потребности в промывке уплотнений могут быть легко выполнены вашей командой технического обслуживания, но я обнаружил, что некоторые решения требуют рекомендаций опытного инженера по жидкостным системам. Опытный полевой инженер сможет провести тщательную оценку проблем, вызывающих частые отказы уплотнения, и порекомендовать изменения. Эти рекомендации могут включать в себя простое изменение конструкции трубопровода нагнетания для герметизации камеры для улучшения потока и давления. Это также может выявить необходимость модернизации системы поддержки уплотнения, которая более надежно поддерживает требуемую среду в камере уплотнения.

Опытный полевой инженер сможет провести тщательную оценку проблем, вызывающих частые отказы уплотнения, и порекомендовать изменения. Эти рекомендации могут включать в себя простое изменение конструкции трубопровода нагнетания для герметизации камеры для улучшения потока и давления. Это также может выявить необходимость модернизации системы поддержки уплотнения, которая более надежно поддерживает требуемую среду в камере уплотнения.

Swagelok: Местная экспертиза, основанная на глобальном опыте процесс прокачки. Имея доступ к всемирной команде специалистов по гидротехнике, мы не имеем себе равных в оказании помощи отраслям промышленности в снижении затрат на техническое обслуживание за счет повышения надежности насосов.

Чтобы узнать больше о том, как компания Swagelok, Северная Калифорния, может помочь вам повысить способность систем поддержки уплотнений снизить требования к промывке уплотнений за счет модернизации компонентов или улучшения конструкции систем, свяжитесь с нашей командой сегодня, позвонив по телефону 510-933-6200.

О Малике Дурожайе | Выездной инженер, услуги по сборке

Малик Дурожайе начал свою карьеру в Swagelok в 2019 году в качестве инженера по индивидуальным решениям в нашей группе услуг по сборке. До прихода в Swagelok Малик работал инженером-конструктором, а также инженером-технологом в течение 6 лет, работая в Кентукки и Калифорнии в компании Altec Industries; ведущий поставщик продуктов и услуг для электроэнергетики, телекоммуникаций, ухода за деревьями, освещения и вывесок, а также на рынках подрядчиков.

Основы очистки и промывки гидравлических систем и аналогичных машин

За последние несколько лет были использованы обширные ресурсы для улучшения методов промывки гидравлических и смазочных систем. Это привело к большому объему знаний о промывке, что подтверждается многочисленными статьями, международными стандартами и процедурами по этому вопросу. Несмотря на усилия, вероятно, нет области, относящейся к гидравлическим системам и системам смазочного масла, с большим расхождением между теорией и практикой.

Поскольку существует ряд хорошо написанных статей, посвященных технологии промывки, здесь обсуждаются методические приемы и конкретные практические процедуры. Опыт Mator AS, норвежской оффшорной компании, обширен в этой области и основан на работе с нефтегазовыми буровыми и добывающими платформами в Северном море, более крупными наземными производственными объектами, а также небольшими гидравлическими и смазочными системами.

Рисунок 1. Эти образцы были взяты из гидравлической системы, работающей в Северном море. Система имела историю отказов компонентов. Верхняя проба была взята из резервуара после 15 лет эксплуатации, до надлежащей очистки. Нижний образец был после очистки. Очистку выполняли с системой под давлением и в полном объеме. После промывки за два года сбоев в системе не было. |

Когда промывать систему

Недавно изготовленная система или система, находящаяся в эксплуатации, требуют различных подходов к тому, когда и как выполнять промывку. Это связано с использованием разных процедурных методов, но в большей степени из-за практических ограничений и общих требований к отдельным машинам. Важно учитывать, что промывка может занять много времени, и может быть трудно предсказать время, необходимое для этого.

Это связано с использованием разных процедурных методов, но в большей степени из-за практических ограничений и общих требований к отдельным машинам. Важно учитывать, что промывка может занять много времени, и может быть трудно предсказать время, необходимое для этого.

Часто из-за ограничений конструкции системы всего одна треть общего времени тратится на сам процесс промывки. Две трети времени уходит на мобилизацию промывочного оборудования и рабочих, разборку чувствительных компонентов, сборку байпасных линий, подсоединение промывочных шлангов, предварительную очистку промывочной жидкости, заполнение системы и подогрев промывочной жидкости и трубопроводов. Хорошо спланированные и хорошо выполненные методы промывки обеспечивают значительную отдачу от инвестиций.

Стадия изготовления

Поскольку промывка разработана как часть программы технического обслуживания на протяжении всей жизни, подготовка к ней должна быть включена в этап проектирования. Это случается редко, так как в системе не принято проектировать специальные промывочные патрубки, верхние и нижние порты для стравливания воздуха, предварительно смонтированные байпасные петли и т. д. Кроме того, необходимы достаточные требования к субподрядчикам в отношении процедур и документации для промывочных подсистем.

д. Кроме того, необходимы достаточные требования к субподрядчикам в отношении процедур и документации для промывочных подсистем.

Вот почему окончательная промывка сложных систем часто становится проблемой для руководства из-за увеличения затрат и задержек с завершением и повторным вводом в эксплуатацию. Ярлыки часто становятся простым, а иногда и предпочтительным выбором. Хотя такие ярлыки могут отсрочить проблемы, они не всегда решают их.

Чтобы перейти от прошлых методов промывки к передовым, выполните следующие действия:

1. Подготовьте процедуру тщательной промывки. Включайте его во все заявки и контракты поставщиков. Еще раз проверьте, могут ли рекомендации по промывке от API, ASTM, ISO и т. д. соответствовать вашим собственным требованиям (эти стандарты являются только рекомендациями). Важно указать любые шаблоны, необходимые для документации, чтобы подтвердить результаты анализа жидкости. Отслеживаемость так же важна, как и страхование ответственности. Попросите поставщика оборудования выполнить промывку, как указано, и получить разрешение на отклонение от спецификаций.

Попросите поставщика оборудования выполнить промывку, как указано, и получить разрешение на отклонение от спецификаций.

2. Сделайте документы по промывке оборудования важной частью приемочных проверок в вашей программе обеспечения качества. Сообщить о соответствии общему плану программы.

3. Разработайте план систематического контроля подключения подсистем к основной системе. Важным вопросом является предотвращение распространения инфекций между системами. Задокументируйте результаты как часть процедуры полной промывки.

4. Опишите стандарты для промывочных соединителей (размеры, размещение и т. д.) как часть руководства по проектированию для инженерного подрядчика.

5. Укажите точки отбора проб, которые будут использоваться для мониторинга состояния – во время промывки и в процессе эксплуатации.

6. Уполномочить технического специалиста управлять и утверждать выполнение и документирование процедур промывки. Специалист также должен заниматься случаями отклонения процедур от поставщиков. Разрешение должно быть независимым от дисциплины в отношении технических и коммерческих отделов (трубопроводы, контрольно-измерительные приборы, закупки и т. д.).

Разрешение должно быть независимым от дисциплины в отношении технических и коммерческих отделов (трубопроводы, контрольно-измерительные приборы, закупки и т. д.).

Важно включать процедуры проверки каждый раз, когда подсистема подключается к основной системе. Предоставление этих конкретных рекомендаций в общем плане укрепляет доверие и устраняет дорогостоящие доработки в конце проекта.

Стратегии промывки систем, находящихся в эксплуатации

1. Уборка после поломки, ремонта или повременного обслуживания (проверки и т.д.).

а. В правильно спроектированной системе загрязняющие вещества из-за отказа насосов или двигателей ограничиваются определенной частью системы встроенными фильтрами. В этих случаях промойте резервуар, трубопровод и компоненты в загрязненной зоне.

б. В большинстве случаев загрязнения от поломок распространяются по всей системе. Хотя некоторые загрязнители могут быть удалены с помощью встроенного обратного фильтра (с байпасом), а некоторые оседают в резервуаре, необходимо промыть всю систему.

в. Учитывая повременное техническое обслуживание, важно спланировать работу так, чтобы свести к минимуму количество внешних загрязнений, попадающих в систему. Используйте надлежащие покрытия как можно скорее, пока система не будет собрана и герметизирована. При замене комплектных компонентов (таких как подшипники или насосы) система может работать без интенсивной промывки. Важно, чтобы работы выполнялись обученными специалистами. Также важно, чтобы система работала без полной нагрузки (без давления) до тех пор, пока не будет подтверждено, что уровень загрязнения находится в допустимых пределах.

2. Промывка после модификаций и/или обновлений. Делайте это так же, как и для новых систем.

3. Активная промывка.

Старые конструкции систем собирают загрязняющие вещества в резервуаре. Низкая скорость жидкости также позволяет загрязняющим веществам оседать в трубопроводе. Отсутствие достаточной фильтрации усиливает эффект накопления. Эти слои загрязнений будут время от времени отрываться, что может привести к поломке и/или выходу из строя.

В некоторых случаях более рентабельно выполнять периодическую очистку (например, профилактическую промывку) вместо дорогостоящей модернизации или полной модификации системы. Обратите внимание, что часто можно выполнить сброс во время работы системы.

Общие требования к очистке и промывке

Для достижения и поддержания удовлетворительного исходного уровня чистоты

1. Химически очистите и обработайте внутренние поверхности системы (компоненты, трубки и шланги).

2. Выполните промывку горячим маслом, чтобы достичь целевого уровня чистоты.

3. Осмотрите и убедитесь, что достигнут уровень чистоты.

4. Выполняйте соответствующие шаги при разборке промывочных контуров, чтобы предотвратить попадание загрязняющих веществ в очищаемую систему. Закройте все компоненты заглушками, глухими фланцами и т. д.

5. Выполняйте плановое техническое обслуживание, чтобы стабилизировать уровни загрязняющих веществ в пределах контрольных значений.

Стратегия поддержания чистоты после промывки

1. Предотвратить попадание новых загрязнений.

2. Выберите подходящие системные фильтры. Новое масло следует заливать через системный фильтр или другой подходящий фильтр.

Все новые компоненты и/или модули, подключаемые к системе, должны соответствовать указанным выше требованиям. Выполняйте новую очистку и промывку горячим маслом после замены компонентов, сборки, разборки или подобных процедур.

Советы по стратегии промывки

Соедините цепи последовательно.

Компоненты, которые могут быть повреждены высокой скоростью жидкости или жидкостями, содержащими влагу, частицы или промывочные химикаты, следует изолировать от промывочного контура и очищать по отдельности.

Компоненты, которые ограничивают скорость потока и тем самым увеличивают падение давления, должны быть изолированы от контура промывки и очищены по отдельности.

Коллекторы, блоки, насосные станции, двигатели, резервуары, агрегаты и узлы должны поставляться чистыми в соответствии со специальной процедурой. Если они не чистые, их необходимо промыть отдельно. Это также относится к случаям, когда пространство не позволяет промыть установленную систему трубопроводов.

Уровень чистоты компонентов

Некоторые узлы и агрегаты часто подключаются к основной системе после промывки. Их уровень чистоты должен быть не ниже желаемой чистоты основной системы. Поставщик должен предоставить сертификат чистоты вместе с компонентами.

Сборщик системы должен очистить эти компоненты в соответствии с установленными процедурами, если у поставщика нет сертификатов чистоты. Сертификаты чистоты не должны считаться действительными, если очистка не была выполнена в соответствии с этими требованиями.

ПРИМЕЧАНИЕ. Если компоненты содержат антикоррозионные присадки, не совместимые с системной жидкостью, промойте компоненты системным маслом с добавлением от 5 до 10 процентов обезжиривающих средств в промывочную жидкость. Обезжиривающий агент следует выбирать так, чтобы он не повреждал уплотнения компонентов.

Обезжиривающий агент следует выбирать так, чтобы он не повреждал уплотнения компонентов.

Подготовка к очистке системы

Механическая очистка труб

Прецизионные стальные трубы – вырезанные, отсортированные, очищенные от окалины и коррозии – должны подвергаться только химической очистке и промывке горячим маслом. Сварные трубы должны быть механически зачищены внутри пластмассовым скребком. Свинья, также называемая ходячей или кроликом, представляет собой вилку со щетками, скребками и валиками на ее периферии. Он движется под давлением масла по трубопроводу и очищает его. Это гарантирует, что трубы и фланцы труб будут гладкими и не будут содержать шлака, сварных швов (брызг) и посторонних частиц.

Все трубы и шланги должны быть проверены и продуты промышленным сжатым воздухом с высокой степенью фильтрации. Это удаляет большую часть более крупных частиц, образующихся при резке труб и шлангов, а также при монтаже фитингов.

Компоненты, демонтированные перед промывкой

Чтобы обеспечить надлежащую очистку всех частей системы и избежать повреждения чувствительных компонентов, во время очистки некоторые части следует обойти или демонтировать. Каждый компонент или подсистему следует очищать до требуемого уровня чистоты в составе промывочного контура или в отдельных контурах. Для этого обычно требуется разделение всей системы.

Каждый компонент или подсистему следует очищать до требуемого уровня чистоты в составе промывочного контура или в отдельных контурах. Для этого обычно требуется разделение всей системы.

Для очистки системы трубопроводов отсоедините все компоненты и подсистемы, ограничивающие поток, а также те компоненты, которые могут быть повреждены во время очистки и промывки.

Химическая очистка и промывка горячим маслом

Каждый контур должен быть подключен для достижения заданной скорости жидкости и числа Рейнольдса, а также давления жидкости во всех компонентах, линиях и арматуре. Избегайте конфигураций промывки, которые могут привести к оседанию частиц в зонах покоя, мертвых участках и т. д. Также необходимо учитывать давление и пропускную способность установки для очистки/промывки.

Химическая очистка

Химическая очистка, согласно системе DEWA DPI, состоит из специально разработанной группы химикатов, которые можно использовать последовательно в одном травильном резервуаре. DEWA в переводе с греческого означает «зеленый и энергичный». DPI означает обезжиривание, травление и ингибирование. Эта запатентованная система, разработанная норвежской компанией DPI Chemical Industries AS, используется в Великобритании и других странах. Все химические вещества растворимы в воде, экологически чистые и неорганические.

DEWA в переводе с греческого означает «зеленый и энергичный». DPI означает обезжиривание, травление и ингибирование. Эта запатентованная система, разработанная норвежской компанией DPI Chemical Industries AS, используется в Великобритании и других странах. Все химические вещества растворимы в воде, экологически чистые и неорганические.

Последовательность очистки разделена на пять этапов:

Фаза I — Щелочное обезжиривание и травление

Наполните резервуар чистой водой. Нагрейте его до 122°F (50°C), максимум до 176°F (80°C). Добавляйте химикат A до тех пор, пока его pH не достигнет 14. При максимальной скорости циркуляции в течение 30 минут вся смазка и масляная пленка должны быть удалены. Контролируйте pH и температуру во время обработки.

Фаза II — травление

Уменьшите pH жидкости до 5,5, добавив химикат B. Затем добавьте химикат C, пока не будет достигнуто 10 процентов (по объему). Циркуляция с максимальной скоростью потока в течение 60 минут. Контролируйте pH и температуру во время обработки.

Контролируйте pH и температуру во время обработки.

Фаза III — Нейтрализация

Продолжайте циркулировать жидкость по мере добавления химиката D до достижения pH 7,5. Поддерживайте температуру, как на этапе I. Обеспечьте циркуляцию с максимальной скоростью потока в течение 30 минут. Контролируйте рН и температуру.

Этап IV — Консервация (коррозионностойкая сталь)

Ингибитор коррозии не требуется, если время между химической очисткой и промывкой горячим маслом составляет менее 24 часов. Если это условие не выполняется, добавьте от 2 до 4 процентов (по объему) химиката Е. Продолжайте циркуляцию в течение 30 минут без нагрева. Жидкость разбавляется водой на 4-5 процентов, прежде чем она сливается в стандартную канализацию. Контролируйте pH перед сливом.

Фаза V — Сушка

Высушите пробирки теплым сухим воздухом в течение 30 минут после нейтрализации. Используйте высококачественный отфильтрованный и очищенный от масла/воды сжатый воздух или очищенный азот. Самый простой способ контролировать достигнутую сухость – это проверить содержание влаги во время последующей промывки горячим маслом.

Самый простой способ контролировать достигнутую сухость – это проверить содержание влаги во время последующей промывки горячим маслом.

Минимальное необходимое технологическое оборудование

Для установки травления требуется резервуар, насос, фильтр и нагревательное оборудование. Предпочтительно иметь скорость текучей среды 3 м/сек. (106 футов/сек.). Фильтр следует выбирать по тем же требованиям, что и для установки для промывки горячим маслом.

Требуется подача сухого, чистого и теплого воздуха или азота. Важно, чтобы в воздухе не было масла.

Для последовательной сборки очищаемых компонентов могут потребоваться специальные фланцы, коллекторы и соединители.

Управление процессом

Для проверки правильности химической очистки во время процесса должны быть задокументированы следующие измерения:

- pH-анализ

- Температура

- Объем химикатов в каждой фазе

- Расход

Промывка горячим маслом

Вообще говоря, требуемый уровень чистоты во время промывки составляет половину уровня при нормальной работе. Например, если нормальным рабочим уровнем является ISO 15/13/11, установите уровень ISO 14/12/10. Должны быть обеспечены требования по уровням чистоты как твердых частиц, так и влаги.

Например, если нормальным рабочим уровнем является ISO 15/13/11, установите уровень ISO 14/12/10. Должны быть обеспечены требования по уровням чистоты как твердых частиц, так и влаги.

Промывочные жидкости

Промывочная жидкость должна быть совместима с жидкостью, используемой при нормальной работе системы, как указано заказчиком. Должна быть указана вязкость жидкости при различных уровнях температуры. Как правило, стандартные промывочные устройства обычно обеспечивают достаточный турбулентный поток, если вязкость находится в диапазоне от 10 до 15 сСт при 104°F (40°C). В идеале промывочная жидкость должна иметь такую вязкость при температуре не выше 158°F (70°C).

Турбулентный поток, скорость жидкости, температура и давление

При числе Рейнольдса, равном или превышающем 4000, поток жидкости обязательно будет турбулентным. Это необходимо для удаления частиц с поверхности внутри труб. Чтобы также предотвратить взвешивание оставшихся загрязняющих веществ во время работы, необходимо, чтобы: Число повторных промывок было равно или больше, чем 1,2 x Количество повторных операций, но всегда не менее 4000.

Пример: гидравлическая система имеет скорость потока и диаметр трубы для достижения Re=3400 при нормальной эксплуатации. Для промывки требуется не менее Re=4080.

Скорость жидкости (V) должна быть не менее 2-3 м/сек. (106 футов/сек.) в любой части промывочного контура. Это предотвращает оседание частиц внутри труб и шлангов.

Самая холодная часть контура промывки должна иметь минимальную температуру 122°F (50°C). Этого можно добиться, используя минимальную подачу промывочной жидкости при температуре 140°F (60°C). В определенных случаях этого можно добиться только за счет изоляции отдельных частей шлейфа.

Давление должно поддерживаться на уровне не менее 3–5 бар (от 22 до 73 фунтов на кв. дюйм), измеренное ниже по потоку от промывочного контура, перед фильтром обратной линии и отверстием для отбора проб. Очистка шаровых, пробковых, дисковых и игольчатых клапанов является важной частью процесса горячей промывки. Для обеспечения чистоты во всех зонах гидравлические клапаны должны приводиться в действие на полный ход на каждом этапе процесса очистки.

Промывочные резервуары, корпуса фильтров, цилиндры, аккумуляторы, насосы и двигатели

Каждый из этих компонентов следует очищать в отдельных циклах.

Резервуары — это один из самых сложных компонентов системы для промывки. Резервуар системы необходимо очистить вручную, а затем заполнить промывочной жидкостью. Используйте промывочный насос с встроенным фильтром для циркуляции и промывки резервуара.

Корпуса фильтров – эти блоки можно подсоединять к промывочному контуру или чистить отдельно, как в случае с резервуаром.

Цилиндры, аккумуляторы, моторы и насосы — чистите отдельно. Компоненты, которые имеют двунаправленное движение, должны быть приведены в действие до полного движения (хода) для достижения объемного расхода, по крайней мере, в 10 раз превышающего их внутренний объем.

Минимальное время промывки

Как только пробы из системы покажут, что заданный уровень чистоты достигнут, продолжайте промывку еще не менее 30 минут при турбулентном потоке. Это увеличивает вероятность удаления прилипших частиц со стенок пробирки.

Это увеличивает вероятность удаления прилипших частиц со стенок пробирки.

Проверка результатов промывки

Каждая промывочная петля должна быть уникальной и прослеживаемой. Создавайте отдельные чертежи или используйте подходящие схемы трубопроводов и приборов (P&ID). Отметьте положение точек отбора проб температуры, расхода и масла.

Задокументируйте все параметры, такие как время запуска, температура, расход, уровень загрязнения частицами, влажность и время завершения. Рекомендуется использовать единый и последовательный метод документирования.

Для подтверждения уровня чистоты конечного контура промывки и всей системы может потребоваться сторонняя проверка.

Промывочный блок

Процедура промывки должна быть адаптирована к условиям промывочной установки. Для получения достаточных результатов необходимо соблюдение следующих критериев:

- Система фильтров должна иметь достаточную производительность и производительность для удаления как твердых частиц, так и влаги до требуемого уровня в разумные сроки.

Оригинальные фильтры в промываемой системе не должны использоваться в качестве промывочных фильтров. Промывочный фильтр важен по двум основным причинам: 1) он определяет конечный уровень чистоты и 2) он определяет скорость, с которой этот уровень может быть достигнут.

В последнее время распространенной практикой является чрезмерное указание фильтров. Фильтр с B3>100 с индикатором перепада давления подходит, если его грязеемкость достаточна. Кроме того, важно, чтобы индикатор выдавал предупреждение задолго до фактического перепуска жидкости.

Существует несколько вариантов удаления влаги. К ним относятся водопоглощающие фильтрующие элементы, коалесцирующие фильтры, очистители масла (такие как вакуумная перегонка) и просто замена масла.

В нормальных условиях водопоглощающий фильтр должен быть достаточным при низком уровне влажности. Некоторые синтетические жидкости должны быть обезвожены с помощью очистителей масла.

ПРИМЕЧАНИЕ. Промывочные фильтры для удаления твердых частиц не следует заменять фильтрами для удаления воды.

Насосный агрегат должен подавать промывочную жидкость с номинальным расходом, скоростью, вязкостью и давлением, достаточными для очистки внутренних поверхностей системы. Он также должен транспортировать загрязняющие вещества из системы в последующий промывочный фильтр.

Температуру жидкости следует контролировать и контролировать, чтобы убедиться, что вязкость масла обеспечивает достаточный турбулентный поток во всех частях промывочного контура и значения в пределах спецификации для фактических промывочных насосов.

Хотя промывка системы может быть трудоемким и дорогостоящим процессом, она часто требуется, особенно по завершении строительства и после катастрофического отказа компонента во время эксплуатации. Кроме того, промывку следует выполнять как часть периодического профилактического обслуживания систем, находящихся в эксплуатации. Как продолжительность, так и стоимость промывки могут быть уменьшены, если система спроектирована для промывки производителем оборудования.

Очистка осуществляется за счет трения абразива о поверхность металла;

Очистка осуществляется за счет трения абразива о поверхность металла;