Содержание

Прогрессивная высокопрочная сталь с высокой пластичностью кромки – теперь реальность

Пластичность кромки нередко является ограничивающим фактором у производителей сложных компонентов для автомобильной отрасли. На производстве, где применяется традиционная высокопрочная низколегированная сталь (HSLA), зачастую приходится иметь дело с браком, большим количеством отходов, техническими проблемами и дополнительными затратами.

Недавно на рынке было предложено новое решение. Горячекатаная группа сталей НЕ обеспечивает улучшенную пластичность кромки в классе прогрессивной высокопрочной стали, что позволяет автопроизводителям в полной мере использовать преимущества этого материала в разработке передовых изделий.

Шаг вперёд

Группа сталей НЕ разработана специально для наиболее требовательных сфер применения и условий производства в автомобильной промышленности. Она отличается более мелкой микроструктурой, за счёт чего улучшаются пластичность кромок, локальная формуемость, качество обработанных механической резкой кромок и коэффициент расширения отверстий. В результате компоненты с обрезными краями не имеют микротрещин, заусенец и дефектов, устранение которых может быть дорогостоящим процессом.

В результате компоненты с обрезными краями не имеют микротрещин, заусенец и дефектов, устранение которых может быть дорогостоящим процессом.

Универсальность

Благодаря особым свойствам сталь НЕ прекрасно подходит для широкого спектра областей применения — в том числе, производства компонентов шасси, консолей, кресел, силовой линии, сцепления и муфт, а также других автомобильных компонентов, изготовленных методом штамповки с вытяжкой. В процессе точной чистовой вырубки сталь HE также демонстрирует отличные результаты, что открывает целый ряд дополнительных областей применения.

Разработана компанией SSAB

Эта новая сталь предложена компанией SSAB и является уникальным продуктом на рынке. Она отвечает стратегии Docol®, которая ориентирована не только на разработку нового высокопрочного материала, но и улучшение свойств существующих и широко используемых марок прогрессивной высокопрочной стали Docol®.

Передовые методы производства горячекатаной стали и современная линия, способная гарантировать высокие характеристики с достаточной точностью служат основой для изготовления материалов линейки Docol® HE. Благодаря низкому содержанию легирующих добавок сварка может осуществляться обычными методами, кроме того, этот аспект позитивно влияет на формуемость стали.

Благодаря низкому содержанию легирующих добавок сварка может осуществляться обычными методами, кроме того, этот аспект позитивно влияет на формуемость стали.

В настоящее время доступна сталь Docol® HE с пределом текучести 355 МПа, 420 МПа, 460 МПа и 500 МПа Эти марки доступны в рулонах и листах в диапазоне толщин 2-6 мм В ближайшем будущем усилия будут направлены на увеличение диапазона размеров и предела текучести.

Полная сертификация

Марки Docol® HE соответствуют требованиям стандарта EN10149.2 и по некоторым параметрам превосходят их. Чтобы решить производственные вопросы и обеспечить возможность сложного проектирования без отказа от ранее использовавшихся стандартов, этот материал может поставляться с двойной сертификацией.

Другими словами, возможности Docol® HE начинаются там, где заканчиваются возможности высокопрочной низколегированной стали HSLA. Эта горячекатанная сталь формирует основу для проектирования изделий передовой конструкции и сокращения производственных проблем, что открывает возможности для повышения конкурентоспособности.

ПОДРОБНЕЕ О СТАЛИ DOCOL® HE

Производство изделий из нержавеющей стали

Трудно назвать отрасль современного производства, которая не нуждалась бы в деталях из нержавеющей стали. Широко применяются в машиностроении, энергетике, изготовлении медицинских инструментов, создании интерьерного декора, предметов домашнего быта, строительстве. Занимая ведущие позиции в своей области, компания «Металлинвест» производит изделия из нержавейки на заказ с применением самых передовых технологий.

Нержавеющая сталь обладает:

- высокой прочностью;

- стойкостью к разрушительному влиянию агрессивных сред, воды, воздуха;

- долговечностью;

- легкостью обработки.

Выбор марки и технология производства нержавеющих изделий

Лучшие свойства стали закономерно передаются изделиям из нержавеющей стали. На заказ по чертежам клиента крупные предприятия изготавливают различные виды продукции от кухонных моек до лестничных перил. При этом марку материала выбирают в зависимости от назначения изделий. Например, для производства труб, которые будут применяться в помещении, нет необходимости брать дорогостоящую сталь 300 серии. Прекрасно подойдет нержавейка марки AISI 430: она отличается абсолютно теми же внешними и практическими характеристиками, но обойдется гораздо дешевле.

Например, для производства труб, которые будут применяться в помещении, нет необходимости брать дорогостоящую сталь 300 серии. Прекрасно подойдет нержавейка марки AISI 430: она отличается абсолютно теми же внешними и практическими характеристиками, но обойдется гораздо дешевле.

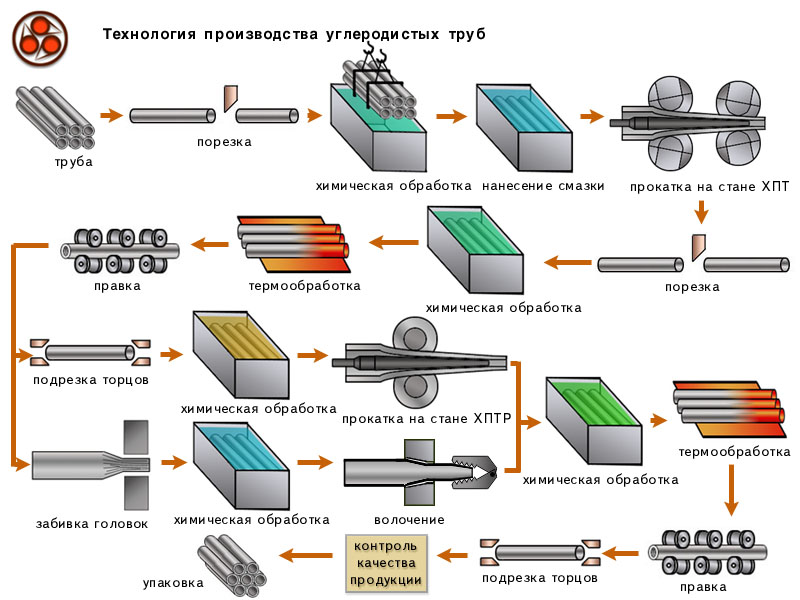

Изделия из нержавейки на заказ выпускают в несколько этапов исходя из функциональности и области применения конечного продукта. Предприятия с опытом, использующие высокотехнологичное оборудование, предлагают все виды обработки нержавеющей стали:

- литье;

- резку;

- гибку;

- сварку;

- шлифовку;

- полировку.

В результате получается деталь высокого качества, которая может иметь разную поверхность: шлифованную, с матовой гладкостью, зеркальным блеском или декоративным эффектом.

Изготовление изделий из нержавейки: по чертежам заказчика или проекту производителя

Сегодня отмечается особая востребованность следующих изделий из нержавеющей стали на заказ:

- химического оборудования;

- пищевого оборудования;

- рейлинги, ограждения;

- козырьков, навесов, лестниц, перил;

- облицовок колонн;

- деталей мебели;

- элементов для оформления фасадов;

- решеток вентиляции;

- флагштоков и креплений;

- баков, мангалов, коптилен;

- стеллажей, шкафов, столешниц.

Изделия из нержавеющей стали на заказ в Москве

Следуя потребностям своих заказчиков, компания «Металлинвест» постоянно повышает квалификацию мастеров, отслеживает передовые тенденции в производстве и обновляет технику. Благодаря такому подходу мы можем предложить:

- долговечные и стильные изделия из нержавейки на заказ по чертежам заказчика или дизайн-проектам;

- большой выбор стандартных решений;

- использование материала только высокого качества;

- индивидуальный подбор марки нержавеющей стали для изготовления изделий;

- точное и своевременное выполнение работ.

Ценовая политика компании «Металлинвест» определяется объемами заказов и выпуска продукции. Использование высококлассного оборудования дает возможность поднять производительность и снизить затраты. Поэтому стоимость услуг компании «Металлинвест» остается на приемлемом уровне.

Steel 101 – ClearPath

Опубликовано 17 марта 2021 г. автором Savita Bowman

автором Savita Bowman

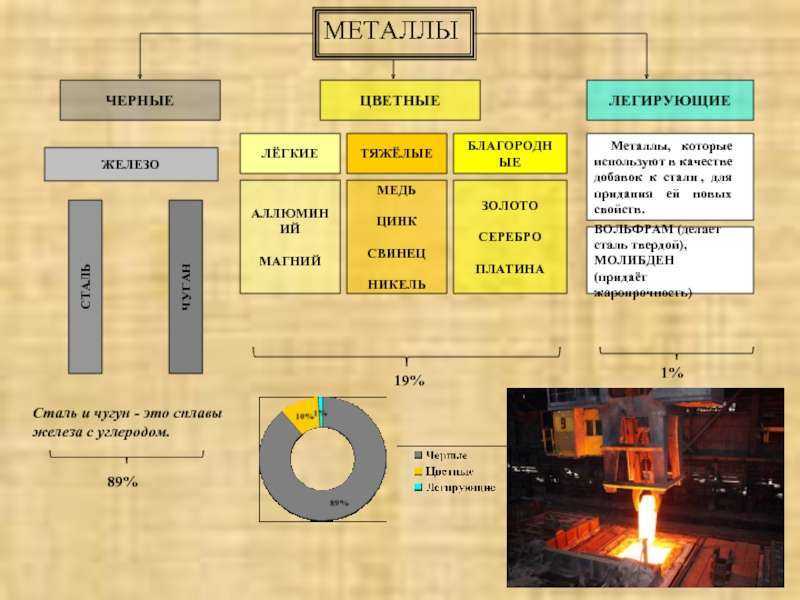

Металлы являются неотъемлемой частью нашего общества. От основных сталей до сплавов с высокими эксплуатационными характеристиками, металлы являются необходимым ресурсом для передачи электроэнергии по сети, строительства зданий, производства повседневных кухонь и предметов домашнего обихода, строительства мостов и туннелей, а также строительства поездов, автомобилей и даже самолетов. Поскольку металлы широко доступны, как правило, доступны по цене, прочны и долговечны, они являются основным компонентом нашей повседневной жизни.

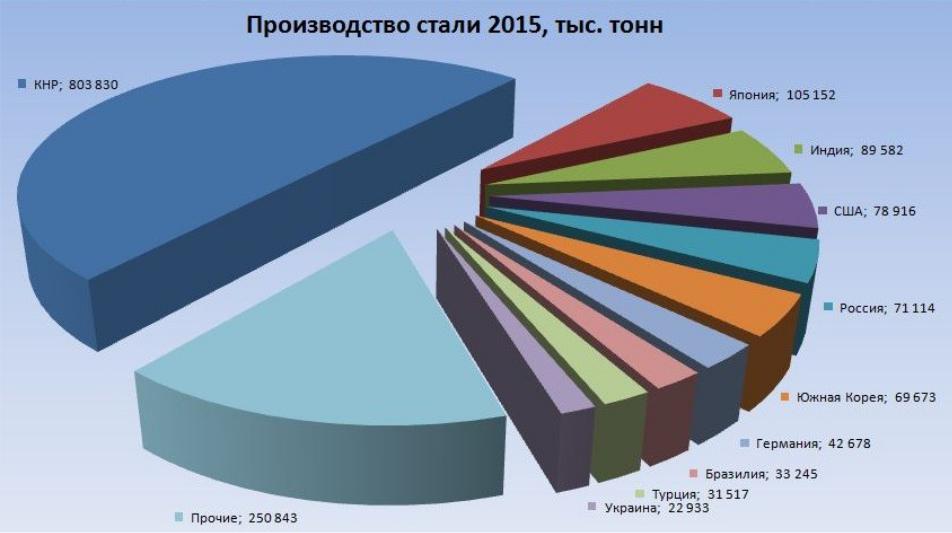

Железо, ключевой компонент производства стали, является четвертым по распространенности элементом в земной коре и ключевым компонентом, используемым для производства стали. 1 Люди тоже имеют с ним давнюю историю — люди производят сталь уже 4000 лет и разработали различные типы стали, несмотря на то, что производственный процесс остается относительно неизменным. 2 Хотя производство стали требует большого количества тепла и исторически приводило к значительным выбросам, несколько новых технологий обещают уменьшить углеродный след отрасли. Сталелитейная промышленность США чище по сравнению с международным производством стали. Китайская сталь отличается самой высокой энергоемкостью и интенсивностью выброса углекислого газа, и в 2018 году на ее долю приходилось примерно 51 процент мирового производства стали9.0009 3 Несмотря на это, в США на производство стали приходится 81 процент от общего объема выбросов, связанных с производством металлов в США.

Сталелитейная промышленность США чище по сравнению с международным производством стали. Китайская сталь отличается самой высокой энергоемкостью и интенсивностью выброса углекислого газа, и в 2018 году на ее долю приходилось примерно 51 процент мирового производства стали9.0009 3 Несмотря на это, в США на производство стали приходится 81 процент от общего объема выбросов, связанных с производством металлов в США.

Прямые выбросы U.S. Metals в 2019 г.

Источник: Агентство по охране окружающей среды США В настоящее время сталь производится одним из трех способов: 1) интегрированная дробеструйная обработка Печь (BF) и конвертерная кислородная печь (BOF), 2) электродуговая печь (EAF) или 3) железо прямого восстановления (DRI) с электродуговыми печами. Пути, в которых используется уголь и электричество, такие как доменные печи и электродуговые печи, исторически были наиболее популярными, поскольку они были более дешевыми источниками энергии. Производственные маршруты сталелитейного производства

Источник: адаптировано из Hasanbeigi, A. and Springer, C. 2019. 5

and Springer, C. 2019. 5

900 46 Интегрированная доменная печь (ДП) и кислородная печь основного обогащения (КК)

A доменная печь является первым процессом производства стали из добываемой железной руды. Доменные печи нагревают очищенный уголь или «кокс», известняк и железную руду, а затем вводят в них кислород для снижения содержания углерода и удаления примесей.

Дуговая электропечь (ЭДП)

Дуговые электропечи производят расплавленную сталь, используя электрические токи для плавления металлолома и переработанной стали вместо сырого железа. В среднем электродуговые печи производят на 85 процентов меньше CO 2 на тонну стали, что потенциально способствует более чистому производству стали. 6

Чугун прямого восстановления (DRI)

Другим многообещающим методом производства стали является чугун прямого восстановления (DRI) в электродуговых печах. В Северной Америке в настоящее время действуют три завода по производству железа прямого восстановления. Железо прямого восстановления, также иногда называемое «губчатым железом», представляет собой альтернативный способ производства стали, в котором используется природный газ. Железо прямого восстановления превращается в сталь в электродуговых печах, фактически заменяя металлический лом. Это дает более прочную высококачественную сталь с небольшим количеством загрязняющих веществ, которую обычно нелегко получить с использованием лома в электродуговых печах из-за различного качества лома.

Железо прямого восстановления, также иногда называемое «губчатым железом», представляет собой альтернативный способ производства стали, в котором используется природный газ. Железо прямого восстановления превращается в сталь в электродуговых печах, фактически заменяя металлический лом. Это дает более прочную высококачественную сталь с небольшим количеством загрязняющих веществ, которую обычно нелегко получить с использованием лома в электродуговых печах из-за различного качества лома.

Предприятия по производству железа прямого восстановления в США в 2020 г.

Альтернативные пути рынок переворачивается, и они начинают видеть прибыль. Если США собираются внести свой вклад в обезуглероживание стали, не вытеснив отечественное производство из бизнеса, нам нужно подумать о том, что реалистично и экономично. Для этого Америке необходимо внедрять инновации:

1. Модернизация улавливания углерода. В настоящее время в Соединенных Штатах действует только 11 доменных печей, и на эти установки приходится 65 процентов ежегодных выбросов железа и стали – примерно 47 миллионов тонн двуокиси углерода. 7 , 8 Доменные печи, скорее всего, останутся с нами из-за их длительного срока службы и их способности производить высококачественную сталь, продукт, который трудно производить в электродуговых печах. Из-за их высокой интенсивности выбросов и длительного срока службы доменные печи были бы отличными кандидатами на модернизацию улавливания углерода. Модернизация исторически обходилась непомерно дорого, отчасти из-за острой глобальной конкуренции за недорогую сталь. Хотя исследования и разработки в области улавливания углерода сталью находятся на ранних стадиях, Министерство энергетики США (DOE) заключило партнерские отношения с крупнейшей сталелитейной компанией в мире ArcelorMittal, чтобы исследовать этот путь. Департамент также ведет исследования по использованию уловленных выбросов. Одна компания из Нью-Йорка даже перерабатывает выбросы углекислого газа в водку!

7 , 8 Доменные печи, скорее всего, останутся с нами из-за их длительного срока службы и их способности производить высококачественную сталь, продукт, который трудно производить в электродуговых печах. Из-за их высокой интенсивности выбросов и длительного срока службы доменные печи были бы отличными кандидатами на модернизацию улавливания углерода. Модернизация исторически обходилась непомерно дорого, отчасти из-за острой глобальной конкуренции за недорогую сталь. Хотя исследования и разработки в области улавливания углерода сталью находятся на ранних стадиях, Министерство энергетики США (DOE) заключило партнерские отношения с крупнейшей сталелитейной компанией в мире ArcelorMittal, чтобы исследовать этот путь. Департамент также ведет исследования по использованию уловленных выбросов. Одна компания из Нью-Йорка даже перерабатывает выбросы углекислого газа в водку!

Процессы прямого восстановления железа также выиграют от улавливания углерода, поскольку он уже производит поток высокой концентрации CO 2 во время производства. Фактически, один сталелитейный завод в ОАЭ демонстрирует, что это можно сделать на коммерческой стадии, а несколько поставщиков технологий имеют готовые проекты.

Фактически, один сталелитейный завод в ОАЭ демонстрирует, что это можно сделать на коммерческой стадии, а несколько поставщиков технологий имеют готовые проекты.

2. Обычная чистая сталь. Электродуговые печи производят меньше выбросов и способны приспосабливаться к колебаниям спроса. Кроме того, поскольку источником энергии в электродуговых печах является электричество, для очистки сталелитейной промышленности важно, чтобы это дополнительное потребление электроэнергии представляло собой надежный коммерческий источник чистой электроэнергии. При отсутствии высококачественного стального лома для производства высококачественной стали в электродуговых печах альтернативой является введение железа прямого восстановления в качестве добавки для смешивания с низкокачественным ломом и производства высококачественной стали.

В настоящее время все три завода по производству железа прямого восстановления в Северной Америке в основном используют природный газ для паровой конверсии метана на месте для получения водорода. Однако, поскольку водород является одним из ключевых ингредиентов для производства железа прямого восстановления и более чистого альтернативного топлива, если он создается с помощью более чистых процессов, таких как электролиз, существует огромная возможность для производства чистой стали за счет интеграции водорода. Шведский проект начал строительство и будет использовать 100-процентный водород для производства чистой стали, а к 2025 году планируется увеличить производство9.0005

Однако, поскольку водород является одним из ключевых ингредиентов для производства железа прямого восстановления и более чистого альтернативного топлива, если он создается с помощью более чистых процессов, таких как электролиз, существует огромная возможность для производства чистой стали за счет интеграции водорода. Шведский проект начал строительство и будет использовать 100-процентный водород для производства чистой стали, а к 2025 году планируется увеличить производство9.0005

3. Новые технологии. Любая проблема вызывает у новаторов желание найти новые оригинальные решения. Сталелитейная промышленность сделала именно это. Один из этих революционно новых процессов разработан компанией Boston Metal 9 , которая использует только электричество и железную руду для производства стали. Другие творческие процессы, такие как мгновенное производство чугуна, также находятся на горизонте и находятся под наблюдением и исследованиями Министерства энергетики.

4. Эффективность. Существуют меры повышения эффективности, которые можно реализовать в существующих процессах производства стали. Этого можно добиться несколькими способами: с помощью инновационных процессов производства чугуна и стали, начиная от оптимизации отработанного тепла, максимизируя переработку металлолома и заканчивая мониторингом и автоматизацией процессов для повышения эффективности работы.

Эффективность. Существуют меры повышения эффективности, которые можно реализовать в существующих процессах производства стали. Этого можно добиться несколькими способами: с помощью инновационных процессов производства чугуна и стали, начиная от оптимизации отработанного тепла, максимизируя переработку металлолома и заканчивая мониторингом и автоматизацией процессов для повышения эффективности работы.

Возможности рынка и коммерциализации

США уже являются одним из самых чистых производителей стали в мире. На электродуговые печи, в которых в основном используется переработанная сталь, приходится почти две трети производства стали в США. Железо прямого восстановления становится все более популярным для производства новой стали из-за дешевого природного газа и дополнительного бонуса в виде снижения выбросов. Если мы сравним США с международными производителями стали, мы будем четвертыми по чистоте производства стали для доменных печей и шестыми по чистоте производства стали для электродуговых печей. Тем не менее, поскольку другие страны инвестируют в трансформационные технологии, США должны идти в ногу и гарантировать, что мы исследуем и внедряем передовые, инновационные технологии стали, чтобы не быть вытесненными потенциальными пограничными тарифами на выбросы углерода со стороны Европейского Союза, поскольку они начинают отдавать приоритет низкоуглеродным технологиям. сталь. Крупнейший мировой производитель стали ArcelorMittal уже ставит корпоративные цели по достижению нулевого уровня выбросов к 2050 году и исследует готовые технологии улавливания углерода. Чтобы сохранить этот импульс в сталелитейной промышленности, нам нужно сосредоточиться на двух вещах: исследованиях и разработках и улавливании углерода.

Тем не менее, поскольку другие страны инвестируют в трансформационные технологии, США должны идти в ногу и гарантировать, что мы исследуем и внедряем передовые, инновационные технологии стали, чтобы не быть вытесненными потенциальными пограничными тарифами на выбросы углерода со стороны Европейского Союза, поскольку они начинают отдавать приоритет низкоуглеродным технологиям. сталь. Крупнейший мировой производитель стали ArcelorMittal уже ставит корпоративные цели по достижению нулевого уровня выбросов к 2050 году и исследует готовые технологии улавливания углерода. Чтобы сохранить этот импульс в сталелитейной промышленности, нам нужно сосредоточиться на двух вещах: исследованиях и разработках и улавливании углерода.

CO в мире 2 Интенсивность производства стали в доменных и кислородно-конвертерных печах (BF-BOF) в 2016 г.

Глобальный CO 2 Интенсивность производства стали в электродуговых печах (ЭДП) в 2016 г.

НИОКР. Несмотря на появление новых технологий, исследования и разработки по-прежнему необходимы для обзора технологий, которые не только сокращают и удаляют выбросы, но и фокусируются на конкурентоспособности по стоимости, эффективности и сокращении выбросов за весь жизненный цикл. Процесс, который удаляет выбросы без учета потенциального увеличения других необходимых ресурсов, увеличивает общие выбросы, поэтому мы можем также придерживаться статус-кво. Изучение одного или нескольких рассмотренных альтернативных путей гарантирует, что мы создадим инновационные и конкурентоспособные решения.

Несмотря на появление новых технологий, исследования и разработки по-прежнему необходимы для обзора технологий, которые не только сокращают и удаляют выбросы, но и фокусируются на конкурентоспособности по стоимости, эффективности и сокращении выбросов за весь жизненный цикл. Процесс, который удаляет выбросы без учета потенциального увеличения других необходимых ресурсов, увеличивает общие выбросы, поэтому мы можем также придерживаться статус-кво. Изучение одного или нескольких рассмотренных альтернативных путей гарантирует, что мы создадим инновационные и конкурентоспособные решения.

Улавливание углерода. Если мы ищем решение с наибольшей окупаемостью инвестиций с точки зрения сокращения выбросов углерода, то им будет внедрение модернизации улавливания углерода на всех оставшихся доменных печах в США. Это потенциально может удалить примерно 47 миллионов тонн CO. 2 выбросов в год – это электричество для восьми миллионов домов ежегодно. Поддержка Министерства энергетики за счет разделения затрат на исследования ArcelorMittal по улавливанию углерода в стали — отличное начало, но еще предстоит преодолеть холм для развертывания этой технологии на всех доменных печах.

Политика

Не существует универсального решения для обезуглероживания стали, но есть серебряная картечь. Для обезуглероживания стали необходимо реализовать ряд решений. Без пилотных испытаний и финансирования для развертывания альтернативных технологий обезуглероживание стали будет по-прежнему отставать от того, с чем она сталкивалась в прошлом. Чтобы обеспечить мотивацию и импульс для обезуглероживания стали, должны произойти следующие три вещи:

1. Демонстрация и внедрение технологий – Финансирование пилотных или демонстрационных проектов по улавливанию углерода на сталелитейных заводах.

2. Исследования и разработки – Расширение исследований альтернативных и новых процессов производства стали и внедрение комплексных решений.

3. Прозрачность цепочки поставок – Поощрять прозрачность цепочки поставок для поддержки более рыночных закупок чистой стали.

Прошлое, настоящее и будущее сталелитейной промышленности

Американская сталелитейная промышленность многое повидала за свою славную историю. От его подъема после Гражданской войны до его падения во второй половине 20-го века, а теперь в его нынешнем состоянии с новыми правилами, вызывающими торговую войну на мировом рынке. Сталь была основой инноваций и экономического роста нашей великой нации на протяжении веков.

От его подъема после Гражданской войны до его падения во второй половине 20-го века, а теперь в его нынешнем состоянии с новыми правилами, вызывающими торговую войну на мировом рынке. Сталь была основой инноваций и экономического роста нашей великой нации на протяжении веков.

Сегодня сталелитейная промышленность США состоит примерно из 100 предприятий снабжения и производства, на ней занято около 400 000 рабочих1, и она обеспечивает средства к существованию миллионов американцев. Сталь также является наиболее перерабатываемым материалом на планете: ежегодно перерабатывается более 60 миллионов тонн. Это больше, чем алюминий, медь, бумага, стекло и пластик вместе взятые. Благодаря технологическим достижениям, которые делают сталь прочнее и даже легче, сталь действительно является материалом, который мы используем для строительства будущего.

С чего все началось? Почему так сильно упал? И как выглядит будущее отрасли для нашей страны? Ответы на эти вопросы необходимо понять, если вы хотите понять текущее состояние американской стали. Только понимая, через что нам пришлось пройти, мы можем обеспечить светлое будущее этой великой американской индустрии.

Только понимая, через что нам пришлось пройти, мы можем обеспечить светлое будущее этой великой американской индустрии.

Восстание американской стали

Производство стали существует уже давно. Однако только в 19го века, когда технологические достижения сделали производство дешевле, а качество продукта намного выше, производство материалов из нержавеющей стали стало важной отраслью. В Америке богатые залежи железной руды вокруг озера Верхнее и изобилие угля в Пенсильвании позволили Среднему Западу стать рассадником американского производства.

Между 1880 годом и началом века производство стали в США выросло с 1,25 миллиона тонн листов нержавеющей стали в год до более чем 10 миллионов тонн. А к 1910, Америка производила 24 миллиона тонн в год — намного больше, чем любая другая страна в мире. Благодаря крупным технологическим достижениям нескольких великих изобретателей сталь способствовала ускоренному росту американских городов, железных дорог, мостов и заводов.

После Второй мировой войны американская сталелитейная промышленность продолжала расти быстрыми темпами. Ни одна отрасль в мире не была более влиятельной и могущественной. Мир был опустошен войной, и спрос на сталь был больше, чем когда-либо. Иностранные заводы были разрушены бомбардировками, и в то время как города Европы и Азии восстанавливались, города США продолжали неуклонно расти.

Мы производили сталь, как никогда раньше, и к 1940 году мы производили более половины мировой стали. Продолжая процветать, американская сталелитейная промышленность на протяжении 1950-х годов насчитывала около 700 000 рабочих и достигла своего пика в 1969 году, когда было произведено примерно 141 миллион тонн стали.

Несомненно, это были великие времена как для сталелитейной промышленности, так и для страны. Страна процветала, экономика процветала, и будущее американской сталелитейной промышленности выглядело многообещающе.

Конец эпохи

В течение 20-го века темпы производства стали в мире только увеличивались. На самом деле, он вырос всего с 28 миллионов тонн в год в начале века до ошеломляющих 781 миллиона тонн к 1999 году1. ХХ века мы производили менее 6% мировой стали1.

На самом деле, он вырос всего с 28 миллионов тонн в год в начале века до ошеломляющих 781 миллиона тонн к 1999 году1. ХХ века мы производили менее 6% мировой стали1.

Что случилось с когда-то самой мощной отраслью в мире?

Так же быстро, как американская сталелитейная промышленность увидела свой рост, она начала увядать, пока почти полностью не вымерла. Во многом это связано с гораздо более эффективным процессом изготовления листов из нержавеющей стали. Современная кислородная печь, отчасти с изобретением непрерывного литья заготовок, позволила использовать меньше работы, энергии и рабочей силы, чем мартеновские печи золотых лет промышленности.

Иностранные конкуренты, которые когда-то были в руинах, строили новые заводы и внедряли эти новые технологии. Это дало им конкурентное преимущество, необходимое для более быстрого производства с меньшими затратами. Для многих крупных заводов нашей страны затраты на остановку и переоборудование существующего оборудования сделали переход от старых методов чрезвычайно болезненным. Постепенно американские заводы, которые когда-то были центрами промышленности, обанкротились и закрылись.

Постепенно американские заводы, которые когда-то были центрами промышленности, обанкротились и закрылись.

Технологические достижения сделали производство более эффективным, и некоторые рабочие места были заменены автоматизацией. С 1960 года по сегодняшний день количество рабочих на американских сталелитейных заводах сократилось в среднем с 700 000 до 83 000 человек. А за последние 40 лет производительность труда увеличилась более чем в пять раз с примерно 10 человеко-часов на тонну готовой продукции до менее 2,

.

В это же время изменился и характер экономики США: она отошла от производства товаров и стала больше ориентироваться на бизнес, ориентированный на услуги. Такие отрасли, как СМИ, технологии и банковское дело, помогли переломить ситуацию и положить конец великой эпохе.

Состояние стали сегодня

Американская сталелитейная промышленность пострадала от импорта больше, чем любая другая отрасль в стране. Вступая в 21 век, наша страна зависела от импорта необходимой нам нержавеющей стали. Фактически мы стали крупнейшим импортером стали в мире1, производя при этом лишь небольшой процент от общего объема производства стали. Смена нашей роли с «крупнейшего экспортера» на «крупнейшего импортера» — простая иллюстрация того, как быстро развивалась мировая экономика.

Фактически мы стали крупнейшим импортером стали в мире1, производя при этом лишь небольшой процент от общего объема производства стали. Смена нашей роли с «крупнейшего экспортера» на «крупнейшего импортера» — простая иллюстрация того, как быстро развивалась мировая экономика.

Кроме того, большая часть листов из нержавеющей стали, которые производятся в Америке, в настоящее время производится на специальных заводах или «мини-заводах», которые используют железный и стальной лом в качестве исходного сырья. Этот процесс дешевле и безопаснее для окружающей среды, чем традиционный метод, но без производства стали непосредственно из железной руды мы даже близко не сможем удовлетворить спрос нашей страны на сталь.

Промышленность ежегодно производит 106 миллионов тонн стали. Однако в связи с последними тенденциями наблюдается огромный спрос на сталь и низкие запасы, что заставляет потребителей поглощать более высокие затраты. Поставщики стали используют такие системы, как своевременная доставка и индивидуальная настройка для удовлетворения требований и требований клиентов.

Взгляд в будущее

Сталь существует уже давно. Однако более 75 % используемых сегодня типов стали были разработаны всего за последние два десятилетия3. Теперь этот процесс гораздо меньше зависит от труда и больше зависит от технологий. Именно технология способствовала этим крупным достижениям в отрасли. Мы добились невероятных успехов в снижении количества энергии, необходимой для производства. С 1990 года в отрасли наблюдается снижение энергопотребления на 32 процента и сокращение выбросов парниковых газов на 37 процентов. Безопасность также была значительно улучшена благодаря техническим достижениям.

Спрос на более прочные и тонкие материалы продолжает расти по мере увеличения спроса на строительные и трубные материалы. Есть надежда на инвестиции в сталелитейную промышленность США относительно ее объема производства, и поскольку технологии продолжают совершенствоваться и влиять на будущее, мы считаем, что отрасль будет только укрепляться и продолжать расти.