Содержание

Производительность погрузочно-разгрузочных машин и устройств — FINDOUT.SU

Поможем в ✍️ написании учебной работы

Имя

Поможем с курсовой, контрольной, дипломной, рефератом, отчетом по практике, научно-исследовательской и любой другой работой

Выберите тип работыЧасть дипломаДипломная работаКурсовая работаКонтрольная работаРешение задачРефератНаучно — исследовательская работаОтчет по практикеОтветы на билетыТест/экзамен onlineМонографияЭссеДокладКомпьютерный набор текстаКомпьютерный чертежРецензияПереводРепетиторБизнес-планКонспектыПроверка качестваЭкзамен на сайтеАспирантский рефератМагистерская работаНаучная статьяНаучный трудТехническая редакция текстаЧертеж от рукиДиаграммы, таблицыПрезентация к защитеТезисный планРечь к дипломуДоработка заказа клиентаОтзыв на дипломПубликация статьи в ВАКПубликация статьи в ScopusДипломная работа MBAПовышение оригинальностиКопирайтингДругое

Нажимая кнопку «Продолжить», я принимаю политику конфиденциальности

Различают техническую, эксплуатационную и фактическую производительность.

Под технической производительностью машин понимают то количество груза, которое может погрузить и выгрузить данная машина за 1 час непрерывной работы при оптимальных условиях работы. Тех. производительность указывается в паспорте машины.

Тех. производительность ПРМ и устройств с рабочим органом прерывного действия определяется (т):

W = 3600qм / Тц

Где qм – грузоподъемность машины, т; Тц – продолжительность одного рабочего цикла машины, с; 3600/Тц – число рабочих циклов за 1 час.

Рабочим циклом машины называется законченный технологический процесс производства подъемно-транспортных операций с единицей груза, определяемые как сумма времени, затрачиваемого на отдельные операции с грузом в процессе погрузки или разгрузки.

Продолжительность одного рабочего цикла ( в секундах) определяется:

— при горизонтальном перемещении груза

Тц = tз + tо + l / u1 +l /u2

где tз и tо – время на захват и освобождение груза, с; l – длина перемещения груза, м; u1 и u2 – скорость перемещения рабочего органа или машины с грузом и без груза, м/с;

— при вертикальном перемещение груза

Тц = tз + tо + 2h/u

Где h – высота подъема груза, м; u — скорость подъема (отпускания) рабочего органа машины, м/с;

— при комбинированном перемещении груза

Тц = tз + tо + 4h/u+l/u1+l/u2

ТП машины периодического или непрерывного действия (ковш, грейфер) :

W = 3600Uj/Тц; (м3/ч) где U – вместимость ковша или грейфера , м3; j – коэффициент заполнения ковша.

ТП машины и устройств с рабочим органом непрерывного действия при перемещении, погрузке или выгрузке штучных грузов определяют по формуле (в т/ч): W = 3600uqг /a, где u — скорость перемещения рабочего органа машины, м/с; qг – масса единицы груза, т; а – расстояние между единицами груза на рабочем органе машины, м.

Эксплуатационная производительность машин устанавливается в конкретных условиях эксплуатации. При ее определении учитывают использование машины по времени и грузоподъемности, вид груза.

Использование машины по времени характеризуется коэффициентом интенсивности работы машины hи , определяемым делением времени чистой работы этой машины Тч ко всему времени в наряде Тн, т.е. hи = Тч / Тн.

А также эксплуатационную производительность можно определить как:

Wэ = Whиgг

Фактическая производительность машин и устройств представляет собой количество груза (в т или м3), которое фактически переработано машиной за час или смену его работы. Ее определяют делением общего объема грузов, переработанных машиной или устройством, за рассматриваемый период времени, на количество часов или смен за этот период. Этот показатель служит для анализа выполнения плановых заданий и определения интенсивности использования машины.

Ее определяют делением общего объема грузов, переработанных машиной или устройством, за рассматриваемый период времени, на количество часов или смен за этот период. Этот показатель служит для анализа выполнения плановых заданий и определения интенсивности использования машины.

Классификация грузозахватных устройств

Для выполнения подъемно-транспортных операций ПРМ (погрузочно-разгрузочные машины) оснащают грузозахватными устройствами(сокращенно «захваты»). Захваты должны соответствовать свойствам и форме перемещаемого груза, производственным условиям, в которых выполняется работа; обеспечивать полную сохранность груза и тары, быстрый захват и освобождение груза; удовлетворять требованиям технике безопасности; иметь минимальную собственную массу при достаточной прочности и быть удобными в эксплуатации при минимальных трудовых и эксплуатационных затратах.

Грузозахватные устройства классифицируются: по виду перемещаемого груза, степени механизации труда, сложности установки на грузоподъемной машине.

Простейшие навесные захваты

К простейшим навесным захватам относятся стропы, клещевые захваты, подвески. Они навешиваются на грузовые крюки грузоподъемных машин (преимущественно кранов) и предназначены для штучных грузов различной формы и массы и длинномерных грузов.

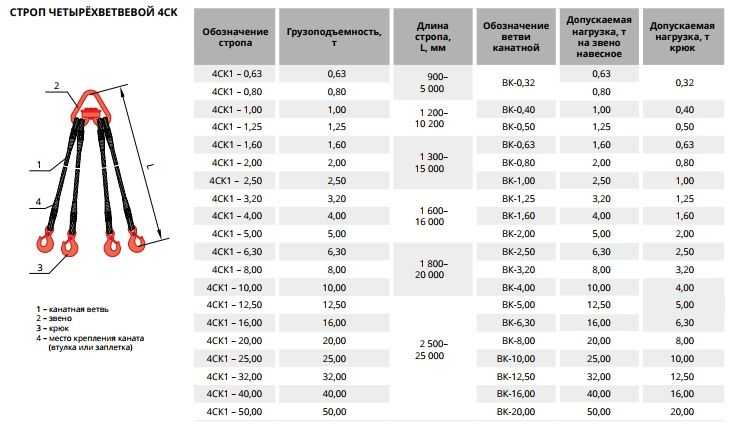

Стропы предназначены для подъема, опускания и перемещения различных штучных грузов. Их изготавливают, как правило, из стального каната (троса) или цепей одно-, двух-, четырех- и шестиветвевыми с крюками на конце каждой ветви и коушем, скрепляющим другие концы ветвей в один узел с кольцом для навешивания на крюк крана или безблочной стрелы автопогрузчика.

Для стропов устанавливают высокий коэффициент запаса прочности, определяемый отношением разрывного усилия к рабочему усилию.

Номинальная грузоподъемность стропа – важнейший параметр, который в практике работы кранов и других грузоподъемных машин, оснащаемых стропами, необходимо строго контролировать.

Захваты клещевого типа состоят из двух изогнутых рычагов, соединенных шарнирно накрест и стягиваемых гибким или шарнирным элементом, подвешиваемым на крюк грузоподъемной машины при помощи кольца или серьги. Рабочие концы рычагов могут быть снабжены накладками для захвата и удержания груза. Клещи автоматически затягиваются при подъеме груза. Усилие зажатия зависит от массы груза и соотношения плеч лап захвата. Они являются сменными грузозахватными устройствами, специализированными, как правило, для определенного вида грузов. В частности, их применяют для грузов цилиндрической формы (бочки, рулоны бумаги и др.), для грузов в ящиках. Нередко их используют и при работе с длинномерными грузами; при этом клещевые захваты подвешивают (не менее двух) на траверсах.

Подвески – деревянные или металлические площадки, лотки, захваты с лапами, подвесные вилочные захваты (а), подвески (б), траверсы (в) и др.

Грузоподъёмные машины — Эксплуатация грузоподъемных машин

Общие положения

Изготовление и эксплуатация грузоподъемных машин регламентируются «Правилами устройства и безопасной эксплуатации грузоподъемных кранов», контроль над выполнением которых возлагается на органы Госгортехнадзора.

Грузоподъемные машины можно изготовлять только на предприятиях, имеющих на это разрешение соответствующего окружного от деления Госгортехнадзора СССР. Машины должны быть зарегистрированы в органах Госгортехнадзора, которые выдают разрешения на эксплуатацию грузоподъемных машин. Чтобы получить такое разрешение, надо иметь соответствующую техническую документацию, персонал специальной квалификации и провести техническое освидетельствование и испытание машины.

Техническая документация представляется заводом-изготовителем. Она состоит из паспорта машины и инструкций по ее монтажу и эксплуатации.

В паспорт заносятся следующие основные данные: полная техническая характеристика машины; техническая характеристика механизмов, ограничительных устройств и других приборов безопасности; характеристики грузозахватных органов, канатов и под кранового пути; данные о проведенных испытаниях; основные чертежи, кинематические схемы механизмов, схема управления машиной и т. п.; сведения о местонахождении машины, о лицах, ответственных за ее безопасную работу, о ремонте, результатах освидетельствования и т. п.

п.

Управлять грузоподъемными машинами и обслуживать их раз решается лицам не моложе 18 лет, которые прошли медицинское освидетельствование и обучение по соответствующей программе. Аттестация этих лиц и допуск к работе на грузоподъемной машине производятся специальной квалификационной комиссией, в которую обязательно входит представитель органов Госгортехнадзора.

Ответственность за исправное состояние и безопасную работу грузоподъемных машин возлагается специальным приказом на представителя технической администрации, обладающего требуемой квалификацией.

Техническое освидетельствование

Чтобы установить соответствие состояния грузоподъемных машин требованиям Госгортехнадзора, ежегодно проводят их частичное освидетельствование и не реже одного раза в три года — полное.

При полном техническом освидетельствовании грузоподъемной машины производят осмотр, статическое и динамическое испытания. Кроме того, должно быть проверено состояние металлоконструкций грузоподъемной машины и ее сварных соединений, а также лестниц, площадок и ограждений, крюка и деталей его крепления в обойме, канатов, блоков, осей и деталей их крепления, состояние защитного заземления подкранового пути (в кранах с электрическим приводом) и т. п.

п.

Статическим испытанием машины проверяют ее прочность и грузовую устойчивость (для стреловых крапов). При первичном техническом освидетельствовании, а также после монтажа, капитального ремонта или изменения конструкции статическое испытание производят нагрузкой, на 25% превышающей грузоподъемность машины.

Во время испытания контрольный груз поднимают на высоту 100—200 мм и выдерживают в таком положении в течение 10 мин; после этого груз опускают и проверяют, не появились ли остаточные деформации в конструкции крана.

Динамическое испытание грузоподъемной машины для проверки действия механизмов и их тормозов производят наибольшим рабочим грузом или грузом, на 10% превышающим грузоподъемность машины. При этом не менее двух раз выполняют все рабочие движения машины с грузом на крюке.

Результаты технического освидетельствования и испытания записывают в паспорт грузоподъемной машины. При удовлетворительных результатах в паспорт вносят запись о разрешении на работу грузоподъемной машины и указывают дату следующего освидетельствования.

Внеочередные освидетельствования грузоподъемной машины следует производить после каждого монтажа, капитального ремонта, смены механизма подъема, крюка или канатов.

Правила безопасности

Грузоподъемными машинами можно поднимать и перемещать только такие грузы, масса которых не превышает грузоподъемности машин. У стреловых кранов при этом надо учитывать положение опор и вылет стрелы.

На грузоподъемных машинах, находящихся в работе, должны быть четко, крупными надписями обозначены регистрационные номера, грузоподъемность и дата следующего испытания.

На предприятиях надо разработать способы правильной строповки грузов и обучить этим способам строповщиков, которых следует обеспечить рассчитанными, испытанными и промаркированными съемными грузозахватными приспособлениями и тарой надлежащей грузоподъемности.

Должен быть установлен порядок обмена условными сигналами между строповщиком и крановщиком.

При необходимости установки стрелового крапа на дополнительные опоры его надо установить на все имеющиеся опоры, под которые следует подложить прочные и устойчивые инвентарные основания.

Не разрешается устанавливать краны для работы на свеженасыпанном, неутрамбованном грунте, на краю откоса, выемки и на площадке с уклоном, превышающим указанный в паспорте.

При подъеме груза его сначала надо приподнять на высоту не более 200—300 мм для проверки правильности строповки и надежности действия тормоза. Нельзя поднимать, опускать и перемещать груз, если под ним находятся люди. Не разрешается также опускать груз в автомашины и полувагоны или поднимать его, когда в кузове или кабине находятся люди.

Запрещено оставлять груз в подвешенном состоянии по окончании работы или на перерыв. Рубильник в кабине крановщика или на портале башенного крана в это время должен быть отключен и заперт. Не допускается подтаскивать груз по земле, полу или рель сам крюком крана.

Кроме указанных общих правил безопасности надо соблюдать дополнительные правила, указанные в «Правилах устройства и безопасной эксплуатации грузоподъемных кранов», утвержденных Госгортехнадзором СССР.

Производительность. Сменную производительность грузоподъемных машин определяют по формуле

Псм = (60n / tц )QkB т/смен (шт/смен), (201)

где (60n / tц ) количество циклов в час;

tц — продолжительность одного цикла, мин; п — число рабочих часов в смене;

q — количество груза, поднимаемого за один цикл, т или шт.; kB — коэффициент использования сменного времени, учитывающий внутрисменные перерывы в работе грузоподъемной машины и равный 0,7—0,8. Продолжительность цикла tn грузоподъемной машины складывается из машинного времени tмаш и времени, затрачиваемого на выполнение монтажных операций tмонт.

Длительность монтажных операций включает в себя время, требуемое для операций, выполняемых вручную специальными рабочими (строповка груза, установка, отцепка и т.д.).

Машинное время учитывает продолжительность всех операций, выполняемых машиной: подъема груза, поворота стрелы, изменения вылета стрелы, передвижения крана и др. Пов определяют по формуле

Пов определяют по формуле

tпов = 2ά / 360n мин, (203)

где а — угол поворота стрелы в одну сторону, град; п — число оборотов стрелы в минуту.

Машинное время передвижения крана, каретки или крюка при изменении вылета стрелы

tпер = S / v мин, (204)

где S — путь передвижения, м;

v — скорость передвижения, м/мин. Общее машинное время цикла

tмаш = tв + tпов + tпер MUH. (205)

Производительность кранов можно повысить увеличением количества груза, поднимаемого за один раз, или уменьшением продолжительности цикла. Так как количество груза лимитируется грузоподъемностью крана, следует максимально использовать эту грузоподъемность, подбирая соответствующую тару для сыпучих и вяжущих материалов, создавая специальные стропы, позволяющие поднимать одновременно несколько штучных грузов.

Продолжительность цикла можно уменьшить в результате уменьшения машинного и монтажного времени. Машинное время цикла зависит от конструктивных свойств машины, мастерства рабочего, управляющего ею, и производственных условий, в которых машина работает.

Машинное время цикла зависит от конструктивных свойств машины, мастерства рабочего, управляющего ею, и производственных условий, в которых машина работает.

Конструктивные свойства машины, влияющие на продолжительность машинного времени цикла, определяются рабочими скоростями, системой управления и кинематической схемой машины, от которой зависит возможность совмещения отдельных операций. Для уменьшения машинного времени краны должны обладать широким пределом регулирования скорости опускания и подъема крюка, что дает возможность в 2—3 раза увеличивать скорость подъема небольших грузов и опускания крюка.

Значительное влияние на продолжительность машинного времени оказывает система управления. Наиболее целесообразен многодвигательпый привод с электрической системой управления, позволяющий совмещать все движения крана и независимо управлять ими. Значительное сокращение продолжительности цикла обеспечивает автоматизация процессов управления крапом: автоматическое регулирование скорости подъема и опускания груза в зависимости от его массы, автоматизация контроля выполненной работы и т. п.

п.

От мастерства рабочего, управляющего машиной, зависит пол нота использования конструктивных свойств и возможность (в пре делах, допускаемых кинематической схемой машины и производственными условиями) максимального совмещения рабочих операций. В результате совмещения операций, т.е. одновременного выполнения движений подъема и поворота, поворота и передвижения и т.д., сокращается машинное время цикла.

При совмещении операций полная длительность цикла

tц = εtмаш + tмонт мин, (206)

где ε — коэффициент, учитывающий совмещение операций и равный примерно 0,6—0,8. Большое влияние на продолжительность машинного времени цикла оказывают также производственные условия, в которых работает кран, т.е. организация его рабочей зоны. Материалы и детали, подлежащие подъему, надо располагать так, чтобы средний угол поворота крана и средний путь его перемещения были наименьшими.

Длительность монтажных операций в основном зависит от двух факторов: конструктивных возможностей крана и конструкции захватных приспособлений. В современных кранах предусмотрена предельная видимость машинистом места установки груза, так как это имеет большое значение для согласования действий такелажников или монтажников и машиниста. Кроме, того, у этих кранов обеспечивается плавность торможения, устраняющая излишнее раскачивание груза при его посадке и малые по садочные скорости, сокращающие длительность монтажных операций крана.

В современных кранах предусмотрена предельная видимость машинистом места установки груза, так как это имеет большое значение для согласования действий такелажников или монтажников и машиниста. Кроме, того, у этих кранов обеспечивается плавность торможения, устраняющая излишнее раскачивание груза при его посадке и малые по садочные скорости, сокращающие длительность монтажных операций крана.

Ремонт машин

Системой планово-предупредительного ремонта (ППР) предусматривают все виды ремонта грузоподъемных машин, исходя из количества отработанных машино-часов. Таким образом, дефекты устраняются не тогда, когда машина пришла в неработоспособное состояние, а заблаговременно. При установлении сроков и вида ремонта исходят из такого износа машины, при котором не исключается возможность ее работы, но создается угроза аварийного нарастания износа при дальнейшей эксплуатации.

Система ППР позволяет заранее уточнить и согласовать время постановки машин на ремонт, сохранять во время эксплуатации нормальную работоспособность машин благодаря своевременному уходу за ними и ремонту, заранее планировать весь комплекс ремонтных работ (графики ремонтов, заготовку ремонтных материалов и запасных частей и расчет трудовых затрат).

В системе ППР приняты следующие виды работ: техническое обслуживание и ремонты — текущий и капитальный.

Техническое обслуживание (ТО) регламентирует очистку, мойку, осмотр (ревизию) и контроль за техническим состоянием узлов, агрегатов, приборов, канатов, системы гидравлики и сменного рабочего оборудования, машины в целом; крепление деталей, регулировку механизмов, узлов и агрегатов; смазку, заправку машин, замену масел, топлива и охлаждающих жидкостей при переходе к осенне-зимнему и весенне-летнему периодам; опробование отдельных узлов, рабочего оборудования и всей машины и замену или восстановление изношенных деталей.

Текущий ремонт (Т) включает частичную разборку строительных машин, устранение неисправностей в агрегатах и узлах, возникающих в процессе работы машин и препятствующих их нормаль ной эксплуатации, замену отдельных агрегатов, узлов и деталей (кроме базовых) новыми или заранее отремонтированными.

Технические обслуживания и текущие ремонты проводятся на эксплуатационных базах механизации специализированными бригадами с участием машинистов машин.

При капитальном ремонте (К) строительные машины разбирают, восстанавливают все начальные посадки и сопряжения в соответствии с указаниями по капитальному ремонту машин, занятых в строительстве, заменяют изношенные агрегаты и узлы новыми и заранее отремонтированными.

Капитальный ремонт сложных строительных машин (гусеничных, пневмоколесных, башенных кранов и т. п.) проводится на специализированных ремонтных заводах.

Время работы от начала эксплуатации машины до первого капитального ремонта или между двумя капитальными ремонтами, выраженное в часах работы машины, называется межремонтным циклом, а число часов работы машины между одноименными техническими обслуживаниями или ремонтами — периодичностью ремонтов и технических обслуживании.

Нормы периодичности ремонтов и технических обслуживании строительных машин, а также их трудоемкости и продолжительности устанавливаются Госстроем СССР.

Для наглядности и удобства планирования рекомендуется составить структурный годовой график ремонта машин. Зная продолжительность каждого ремонта и техобслуживания, легко составить календарный график.

Зная продолжительность каждого ремонта и техобслуживания, легко составить календарный график.

Грузоподъёмные машины

Виды грузоподъемного оборудования: машин, механизмов, их применение

Грузоподъемное оборудование – широкая группа механизмов, применяемых для подвешивания, фиксации и перемещения грузов. Разные условия использования обуславливают их конструктивные различия. Выпускаются самые разные виды грузоподъемных механизмов – домкраты разных типов, ручные и электрические тали, лебедки, подъемные краны, такелаж и многое другое. Каждая группа содержит подвиды устройств, отличающиеся назначением, конструктивными особенностями и разнообразными способами применения.

Сфера применения грузоподъемных машин и механизмов

Грузоподъемные механизмы различных конструкций востребованы в любых отраслях промышленности, на строительных объектах, в складской логистике, на транспортных предприятиях при обслуживании оборудования энергетических объектов. Применение грузоподъемного оборудования осуществляется там, где требуется выполнить монтаж и демонтаж, подъем, крепление и перемещение грузов, ремонт, погрузку, разгрузку. Выбор оборудования в обширной номенклатуре грузоподъемных машин (ГПМ) производится на основании технических параметров устройств и условий их эксплуатации.

Выбор оборудования в обширной номенклатуре грузоподъемных машин (ГПМ) производится на основании технических параметров устройств и условий их эксплуатации.

Основные характеристики оборудования

С учетом разнообразия моделей, существует ряд параметров, по которым производится оценка рабочих качеств устройств:

- Грузоподъемность. В среднем ГПМ рассчитаны на работу с грузами массой 5-10 т. Однако имеются грузозахватные приспособления, которые используются в комплексе с грузовым оборудованием крупного формата, способным оперировать с тяжестями весом до 100 т. Одиночные механизмы рассчитаны на работу в небольших цехах, автомастерских, складских условиях и, чаще всего, ориентированы на работу с грузами весом 500-700 кг;

- Высота подъема. Для талей, лебедок, кранов данный показатель может достигать 15-20 см.

Горизонтальное перемещение грузов зависит от местной инфраструктуры. Чаще всего на объектах используются рельсы и роликовые механизмы, по которым происходит перемещение устройств. Существуют разные типы грузоподъемного оборудования, в зависимости от моделей машин обеспечивается разная скорость перемещения продукции – от 3 до 8 м/с.

Существуют разные типы грузоподъемного оборудования, в зависимости от моделей машин обеспечивается разная скорость перемещения продукции – от 3 до 8 м/с.

Виды грузоподъемных машин

Домкраты

Самые простые и распространенные грузоподъемные механизмы с ручным или машинным приводом, применяемые для подъема груза на небольшую высоту и удерживания в поднятом положении на время выполнения работ:

- Гидравлические. В большинстве случаев принцип работы основан на гидравлике, что наделяет домкраты значительной грузоподъемностью. Гидравлические устройства обеспечивают плавный подъем, легкий ход и надежную фиксацию грузов, отличаются высокой грузоподъемностью – 5-20 т (отдельные модели – до 200 т), высота подъема – до 0,4 м;

- Реечные. Реечная передача и конструктивные особенности таких домкратов позволяют поднимать грузы практически с земли, пола. Грузоподъемность устройств – не более 6 т, высота подъема – до 0,6 м. Активно используются при выполнении ремонтных и монтажных работ, в том числе ремонта железнодорожного полотна;

- Винтовые.

Принцип действия – «винт-гайка», высота подъема – до 0,4 м, грузоподъемность – до 50 т. Используются в роли подставки и для удержания агрегатов при выполнении ремонта, для удержания строительных конструкций.

Принцип действия – «винт-гайка», высота подъема – до 0,4 м, грузоподъемность – до 50 т. Используются в роли подставки и для удержания агрегатов при выполнении ремонта, для удержания строительных конструкций.

Реечные и винтовые модели имеют механический привод, рассчитанный на работу в широком температурном диапазоне. Устройства не нуждаются в дорогостоящем техническом обслуживании. Принципиальное отличие домкратов от других видов грузоподъемных средств заключается в том, что они располагаются под грузом. Это позволяет исключить необходимость дополнительного использования канатов, тросов, цепей, прочей такелажной оснастки и крепежа.

Блоки монтажные

Могут выступать частью сложных систем (тельферов, талей) или в качестве автономных грузоподъемных механизмов. Устройство данного грузоподъемного оборудования следующее – основу составляет колесо со шкивом и трос. Из нескольких тросов и шкивов создается полиспаст – система, имеющая значительный потенциал грузоподъемности. Полиспаст функционирует как рычажный механизм. Тросы, применяемые в монтажном блоке и полиспастах, могут быть пеньковыми, синтетическими или металлическими. При выполнении небольших грузоподъемных операций предпочтительно использование тросов, выполненных из минеральных и синтетических волокон.

Полиспаст функционирует как рычажный механизм. Тросы, применяемые в монтажном блоке и полиспастах, могут быть пеньковыми, синтетическими или металлическими. При выполнении небольших грузоподъемных операций предпочтительно использование тросов, выполненных из минеральных и синтетических волокон.

Лебедочные грузоподъемные механизмы

Лебедки – универсальное грузоподъемное оборудование, которое широко применяется в строительной и производственной сфере, быту. Лебедки могут быть ручного и электрического типа и незаменимы при подъеме или подтягивании грузов. Конструктивно ручное оборудование делится на следующие виды:

- Барабанные. Самый распространенный вид устройств, обеспечивающий перемещение грузов с помощью троса, который наматывается на барабан. Оборудование рассчитано на использование на несложных участках работы;

- Рычажные. Перемещение «надетого» на барабан устройства обеспечивается с помощью рычага-рукоятки. Популярность данных механизмов объясняется их компактностью, относительно небольшим весом и отсутствием ограничений по длине стропы или троса;

- Червячные.

Являются аналогом барабанных. Роль барабана выполняет «винт Архимеда».

Являются аналогом барабанных. Роль барабана выполняет «винт Архимеда».

Тяговое усилие рычажных лебедок составляет от 100 кг до 8 т. Оборудование подходит для бытового и промышленного использования.

- Электрические лебедки (тельферы) – мощное оборудование, позволяющее существенно ускорить проведение операций подъема грузов. Выпускаются, как габаритные, так и компактные модели;/li>

- Автомобильные лебедки – специализированный инструмент, рассчитанный на работу с автотранспортом. Выпускают стандартные и ATV модели.

Тали ручные и электрические

К данной группе относятся производительные, высокоэффективные, удобные грузоподъемные устройства. Тали используются автономно или в комплексе с более сложными механизмами – крановыми установками, кран-балками и пр. По типу привода тали делятся на:

- Ручные. Представлены шестеренчатыми, барабанными, червячными устройствами. Шестеренчатые устройства рассчитаны на подъем грузов вверх (управляющий их работой человек находится внизу, в месте фиксации груза).

Оптимальны для использования в помещениях со значительной высотой перекрытий. Рычажные тали могут эксплуатироваться в условия ограниченного пространства (ямах, колодцах и т.п.). Шестеренчатые варианты обеспечивают вращение через редуктор, которое передается на барабан и трос, обматываясь, тянет груз за собой. Оператор располагается сверху, в месте крепления тали. Все ручные механизмы могут применять по принципу тяговой лебедки;

Оптимальны для использования в помещениях со значительной высотой перекрытий. Рычажные тали могут эксплуатироваться в условия ограниченного пространства (ямах, колодцах и т.п.). Шестеренчатые варианты обеспечивают вращение через редуктор, которое передается на барабан и трос, обматываясь, тянет груз за собой. Оператор располагается сверху, в месте крепления тали. Все ручные механизмы могут применять по принципу тяговой лебедки; - Электрические. Призваны обеспечивать высокую производительность и интенсивность работ, позволяют перемещать грузы с высокой скоростью. Электрические тали (тельферы) представлены стационарными и передвижными моделями. Оборудование рассчитано, как на автономное использование, так и на применение в составе строительных и мостовых кранов. Тельферы представлены канатными и цепными моделями.

Крановые установки

Существует множество разновидностей подъемных кранов. Имеются массивные, узкоспециализированные модели, рассчитанные на использование исключительно на крупных промышленных предприятиях, масштабных стройках. Также можно приобрести оборудование, которое идеально подойдет для ремонта и монтажных работ, для автомобильных сервисов и объектов малого строительства. Можно выбрать краны следующих типов:

Также можно приобрести оборудование, которое идеально подойдет для ремонта и монтажных работ, для автомобильных сервисов и объектов малого строительства. Можно выбрать краны следующих типов:

- Пролетные. Представлены козловыми, мостовыми, кабельными кранами и рассчитаны на использование на складах ЖБИ, полигонах, площадках укрупненной сборки, промышленных строительных объектах;

- Консольные. Делятся на настенные, колонные, передвижные. Оборудование данного типа используется на промышленных предприятиях, строительных площадках, для обслуживания инженерных коммуникаций, транспортировки грузов, выполнения локального ремонта, перемещения продукции в ангарах, хранилищах и пр.;

- Гидравлические. Их еще называют «гаражные» – идеальный выбор для автомастерских;

- Портальные. Отлично подойдут для использования в условиях складов и производственных объектов;

- Вышки ТУРА. Предназначены для размещения инструментов и стройматериалов в области проведения работ.

Используются в возведении гражданских и промышленных объектов, а также при выполнении ремонта, отделки, реконструкции, монтажа.

Используются в возведении гражданских и промышленных объектов, а также при выполнении ремонта, отделки, реконструкции, монтажа.

Крановые установки могут монтироваться на различные платформы, легко адаптируются к транспортным средствам разных моделей. Рассчитаны на перемещение грузов в труднодоступных местах, в стесненных условиях.

Складское оборудование

Для выполнения операций по перемещению тяжелых, габаритных грузов дополнительно может использоваться складская техника и комплектующие следующих видов:

- грузовые подъемники,

- кран-балки,

- канатные, текстильные, цепные стропы,

- прочий такелаж и комплектующие для строп,

- тележки различных модификаций,

- штабелеры и др.

Современное грузоподъемное оборудование и комплектующие отличаются высоким качеством, прочностью и надежностью и не требуют сложного технического обслуживания. В первую очередь ГПМ предназначены для подъема грузов, но есть множество моделей оборудования дополнительно обеспечивающих возможность перемещения, складирования, штабелирования продукции. На нашем заводе по производству грузоподъемного оборудования «Стартком» выпускаются устройства, которые могут использоваться автономно или в составе более сложных грузоподъемных механизмов.

На нашем заводе по производству грузоподъемного оборудования «Стартком» выпускаются устройства, которые могут использоваться автономно или в составе более сложных грузоподъемных механизмов.

Правила работы с грузоподъемными машинами и механизмами

К работе может допускаться только грузоподъемное оборудование, которое имеете зарегистрированный допуск. Данный документ выдается на основании результатов проведенных испытаний и технической проверки. Оператор может приступать к работе только после прохождения специальной подготовки. Приведенные выше требования распространяются на профессиональную сферу использования грузоподъемных механизмов.

Первое, что следует проверить перед началом работ с ГПМ – надежность фиксации механизма, вне зависимости от его вида (стационарного или передвижного). Если планируется использовать оборудование, не имеющее постоянного крепежа, должны быть предприняты меры по контролю его положения во время эксплуатации.

До начала выполнения рабочих операций стропальщики, грузчики и операторы должны согласовать сигнальные жесты, которые позволят слаженно, организованно и безопасно выполнить поставленную задачу. В отдельных случаях может потребоваться дополнительная защита самого груза (например, при транспортировке химических, взрывоопасных веществ).

В отдельных случаях может потребоваться дополнительная защита самого груза (например, при транспортировке химических, взрывоопасных веществ).

Управлять грузоподъемным оборудованием следует в неспешном режиме. Оператор обязан обеспечивать стабильное, плавное выполнение операций, учитывать возможное воздействие на процесс внешних факторов. Если задействованы автоматические устройства, изначально должна быть выбрана оптимальная рабочая программа с учетом общих характеристик груза и интенсивности работы.

Оператор обязан использовать индивидуальные средства защиты (перчатки, каску, маску). Особое внимание должно быть уделено дополнительным техсредствами, призванными обеспечить безопасность работ. В инфраструктуре талей, монорельсов, блочных систем обязательно должны присутствовать тормозные механизмы и топперы с ограничителями. Оборудование должно размещаться на удалении от объектов, представляющих потенциальную угрозу (открытие инженерные трассы, электротехническое оборудование, опасные вещества и материалы).

Перейти в каталог товаров

| Стропы грузовые | Стропы канатные | Стропы текстильные | Стропы цепные |

| Траверсы | Канаты стальные | Грузоподъемные захваты | Лебёдки электрические |

Оптимизация подбора башенного крана путем построения номограммы производительности

Автор:

Малев Александр Александрович

Рубрика: Архитектура, дизайн и строительство

Опубликовано

в

Молодой учёный

№21 (259) май 2019 г.

Дата публикации: 27.05.2019

2019-05-27

Статья просмотрена:

321 раз

Скачать электронную версию

Скачать Часть 2 (pdf)

Библиографическое описание:

Малев, А. А. Оптимизация подбора башенного крана путем построения номограммы производительности / А. А. Малев. — Текст : непосредственный // Молодой ученый. — 2019. — № 21 (259). — С. 143-146. — URL: https://moluch.ru/archive/259/59623/ (дата обращения: 18.09.2022).

В данной статье рассмотрен процесс оптимизации подбора башенного крана путем построения номограммы производительности. Произведен анализ параметров, влияющих на производительность башенного крана, исследуются основные параметры, формирующие продолжительность времени цикла производственного процесса.

Ключевые слова: подбор башенного крана, производительность, время цикла, производственный процесс, номограмма производительности.

Определение потребности в строительных машинах для выполнения объема строительно-монтажных работ в установленные сроки является одной из первостепенных задач для качественного, своевременного и безопасного производства работ.

При разработке проекта организации строительства (ПОС) и проекта производства работ (ППР) выбор оптимального варианта строительно-монтажных машин в значительной степени определяет эффективность технологии и организации строительства в целом. [1, с. 52]

Алгоритм расчета потребности в строительной технике произведем на примере подачи пачки арматуры башенным краном в ходе устройства монолитного каркаса сооружения.

Башенный кран — один из ведущих средств механизации в парке строительных машин.

Подбор средств механизации осуществляется путем сравнения эксплуатационной производительности строительной машины с требуемой производительностью строительной машины (1).

, (1)

где Пэ — эксплуатационная производительность строительной машины [м/час, т/час];

Птр — требуемая эксплуатационная производительность строительной машины для выполнения объема работ в заданные сроки.

Эксплуатационная производительность строительной машины определяется по формуле (2) с учетом коэффициента использования строительной машины по времени (Кв), отражающим в совокупности степень надежности машины и организацию работ при ее эксплуатации, и коэффициента управления (Ку), отражающего степень квалификации оператора по управлению машиной. Расчет производится для различной продолжительности эксплуатации: час, смена, месяц, год. [2, с 11]

, (2)

где Пэ — эксплуатационная производительность строительной машины [м/час, т/час];

Q — выработка продукции [м, м2, м3, т, шт];

Tц— время цикла [час];

Kу — коэффициент управления;

Кв — коэффициент использования машины по времени.

Наибольшая эффективность строительной машины будет достигаться в случае максимального сокращения продолжительности цикла выполнения операции Tц.

Время цикла Tц — одна из основных переменных, влияющий на производительность башенного крана.

Продолжительность времени цикла Tц при работе башенного крана включает в себя:

– Время, затраченное на строповку груза;

– Время, затраченное на подъем груза до уровня монтажа;

– Время, затраченное на поворот стрелы крана на заданный угол;

– Время, затраченное на перемещение груза по стреле;

– Время, затраченное на монтаж конструкции и ее крепление;

– Время, затраченное на расстроповку конструкции после монтажа;

– Время, затраченное на возврещение крюка крана в исходное положение.

Проанализируем данные составляющие продолжительности времени цикла Tц, разделим их на переменные (изменяется в ходе выполнения работы) и постоянные (не изменяются в ходе производственного процесса) и выведем в таблицу 1.

Таблица 1

Распределение составляющих времени цикла Tц

Постоянные | Переменные |

Время, затраченное на строповку груза (зависит от типа операции — не изменяется) | Время, затраченное на подъем груза до уровня монтаж (зависит от высоты подъема груза — изменяется в ходе выполнения работ) |

Время, затраченное на монтаж конструкции и ее крепление (зависит от типа операции — не изменяется) | Время, затраченное на перемещение груза по стреле (зависит от рабочего радиуса производства работ — изменяется в ходе выполнения работ) |

Время, затраченное на поворот стрелы крана на заданный угол (зависит от расположения крана и места производства работ — изменяется в ходе выполнения работ) | |

Время, затраченное на расстроповку груза (зависит от типа операции — не изменяется) | Время, затраченное на возвращение крюка крана в исходное положение (зависит от высоты подъема, угла поворота и рабочего радиуса крана — изменяется в ходе выполнения работ) |

Делаем вывод, что в ходе одного производственного процесса (подача арматурного каркаса) производительность башенного крана зависит от:

– Высоты подъема груза, H [м];

– Рабочего радиуса производства работ, R [м];

– Поворот груза на заданный угол, α [град].

Учтем возможность совмещения операций в ходе подъема груза и зададимся условием, что поворот стрелы крана на заданный угол α будет осуществляться в полном совмещении с процессом подъема груза на заданную высоту H.

Исходя из производственного анализа делаем вывод, что основная техническая характеристика, влияющая на производительность башенного крана — скорость подъема крюка и скорость движения каретки по стреле.

Для ускорения расчета по определению производительности, снижения ошибок в ходе расчета построим номограмму производительности.

Произведем выборку технических характеристик башенных кранов наиболее распространенных марок (Liebherr, Potain, Terex).

В результате выборки получили следующие значения:

– скорость подъема груза — 0,8 м/сек;

– скорость перемещения груза по стреле — 1,6 м/сек.

Полученные значения удовлетворяют требованиям безопасности по скорость перемещения грузов подъемными сооружениями, при которых скорость перемещения груза не должна превышать 2 м/сек.

На основании полученных значений скоростей подъема/перемещения груза по формуле (2) произведем расчет производительностей башенного крана для различных вылетов и высот подъема груза. Полученные значения сведем в таблицу 2, на основании которой построим номограмму производительности (рисунок 1).

Таблица 2

Сводная таблица производительностей

Вылет, м | |||||||

10 | 20 | 30 | 40 | 50 | 60 | ||

Производительность, т/сут | |||||||

Высота подъема, м | 10 | 937,65 | 851,06 | 779,11 | 718,38 | 666,43 | 621,49 |

20 | 773,66 | 713,74 | 662,44 | 618,02 | 579,18 | 544,93 | |

30 | 658,5 | 614,58 | 576,16 | 542,26 | 512,13 | 485,17 | |

40 | 573,17 | 539,61 | 509,77 | 483,05 | 458,99 | 437,22 | |

50 | 507,43 | 480,95 | 457,09 | 435,49 | 415,84 | 397,89 | |

60 | 455,21 | 433,79 | 414,29 | 396,46 | 380,11 | 365,05 | |

70 | 412,74 | 395,05 | 378,81 | 363,85 | 350,03 | 337,23 | |

Рис. 1. Номограмма производительности башенного крана

1. Номограмма производительности башенного крана

Номограмма построена на основании выборки технических характеристик, что позволяет применять ее для различных марок башенных кранов.

На основании полученных значений эксплуатационной производительности осуществляется подбор башенного крана по формуле (1).

Выводы:

В ходе произведенного анализа построена номограмма производительности, применение которой позволит отказаться от типового расчета в пользу работы с графической зависимостью. Это позволит снизить операционные ошибки и ускорить процесс определения производительности при формировании парка машин в ходе разработки ПОС (проекта организации строительства).

Литература:

- Юдина, А. Ф. Критерии выбора оптимального комплекта строительно-монтажных машин для возведения объекта в зависимости от заданных сроков строительства / А. Ф. Юдина, О. Н. Дьячкова // Вестник гражданских инженеров. — 2008. — № 1 (14).

— С.52–55.

— С.52–55. - Дроздов, А. Н. Строительные машины и оборудование / А. Н. Дроздов. — М.: Издательский центр «Академия», 2012. — 448 с.

Основные термины (генерируются автоматически): башенный кран, строительная машина, время, номограмма производительности, эксплуатационная производительность, заданный угол, производственный процесс, ходя выполнения работ, время цикла, высота подъема груза.

Ключевые слова

производственный процесс,

производительность,

подбор башенного крана,

время цикла,

номограмма производительности

подбор башенного крана, производительность, время цикла, производственный процесс, номограмма производительности

Похожие статьи

Обследование конструкций

башенного крана | Статья в журнале. ..

..

Башенные краны — поворотный кран стрелового типа со стрелой, закреплённой в верхней части вертикально расположенной башни. В настоящее время использование башенных кранов особенно распространённо при строительстве многоэтажных зданий и сооружений.

Комплексная механизация

процесса транспортирования сыпучих…

Основная машина в процессе транспортирования сыпучих грузов — ленточный конвейер. Эту транспортирующую машину характеризует длина транспортирования L и ее составляющие — длина горизонтальной проекции Lр и высота подъема материала Н, связанные между собой…

Комплексная механизация вертикального транспортирования

груза

Основная машина в процессе транспортирования вертикального транспортирования груза — башенный кран. Основные параметры механизма подъема груза башенного крана необходимо определить следующим образом: 1) Определить расчетную грузоподъемность.

Основные параметры механизма подъема груза башенного крана необходимо определить следующим образом: 1) Определить расчетную грузоподъемность.

Факторы, влияющие на эффективность

работы строительной…

Парк строительных машин строительного предприятия — это совокупность машин, для механизации выполнения строительно-монтажных работ с максимальной эффективностью. На выбор ПСМ влияет ряд факторов, имеющих различную природу и степень влияния на…

Обеспечение безопасности при эксплуатации грузоподъемных…

‒ отсутствие на механизмах автоматически действующих ограничителей высоты подъема груза

Управление подъёмом и опусканием груза осуществляется при помощи выносного пульта

Для ограничения подъёма груза на стреле крана имеется концевой выключатель.

Остаточный ресурс грузоподъёмных

кранов | Статья в журнале…

Режим нагружения связан с числом подъемов груза определенной массы, выраженной в долях грузоподъемности крана. Он определяется в зависимости от коэффициента распределения нагрузок для кранов, рассчитываемом по формуле

Автоматические системы безопасности

башенного крана КБ 408.21

Причины, приводящие к авариям при работе с башенным краном КБ 408.21 различны (рис

Рассмотрим самые популярные на сегодняшнее время модели приборов безопасности для

Основным прибором безопасности на башенном кране КБ 408.21 является ограничитель…

Основные грузоподъемные средства, применяемые при.

..

..

В зависимости от выполняемых на строительной площадке работ грузоподъемные машины классифицируются по мобильности и зоне монтажа. Зона монтажа — зона, очерченная радиусом действия крана, в которой они способны обслуживать практически непрерывно.

Основное рабочее оборудование самоходного стрелового

крана

Увеличение грузоподъёмности обеспечивает подъем большего груза, а значит уменьшается количество циклов, необходимых для выполнения работы.

Шестопалов К. К. Подъемно-транспортные, строительные и дорожные машины и оборудование: учебник для студ…

Похожие статьи

Обследование конструкций

башенного крана | Статья в журнале…

Башенные краны — поворотный кран стрелового типа со стрелой, закреплённой в верхней части вертикально расположенной башни. В настоящее время использование башенных кранов особенно распространённо при строительстве многоэтажных зданий и сооружений.

В настоящее время использование башенных кранов особенно распространённо при строительстве многоэтажных зданий и сооружений.

Комплексная механизация

процесса транспортирования сыпучих…

Основная машина в процессе транспортирования сыпучих грузов — ленточный конвейер. Эту транспортирующую машину характеризует длина транспортирования L и ее составляющие — длина горизонтальной проекции Lр и высота подъема материала Н, связанные между собой…

Комплексная механизация вертикального транспортирования

груза

Основная машина в процессе транспортирования вертикального транспортирования груза — башенный кран. Основные параметры механизма подъема груза башенного крана необходимо определить следующим образом: 1) Определить расчетную грузоподъемность.

Факторы, влияющие на эффективность

работы строительной…

Парк строительных машин строительного предприятия — это совокупность машин, для механизации выполнения строительно-монтажных работ с максимальной эффективностью. На выбор ПСМ влияет ряд факторов, имеющих различную природу и степень влияния на…

Обеспечение безопасности при эксплуатации грузоподъемных…

‒ отсутствие на механизмах автоматически действующих ограничителей высоты подъема груза

Управление подъёмом и опусканием груза осуществляется при помощи выносного пульта

Для ограничения подъёма груза на стреле крана имеется концевой выключатель.

Остаточный ресурс грузоподъёмных

кранов | Статья в журнале…

Режим нагружения связан с числом подъемов груза определенной массы, выраженной в долях грузоподъемности крана. Он определяется в зависимости от коэффициента распределения нагрузок для кранов, рассчитываемом по формуле

Автоматические системы безопасности

башенного крана КБ 408.21

Причины, приводящие к авариям при работе с башенным краном КБ 408.21 различны (рис

Рассмотрим самые популярные на сегодняшнее время модели приборов безопасности для

Основным прибором безопасности на башенном кране КБ 408.21 является ограничитель…

Основные грузоподъемные средства, применяемые при.

..

..

В зависимости от выполняемых на строительной площадке работ грузоподъемные машины классифицируются по мобильности и зоне монтажа. Зона монтажа — зона, очерченная радиусом действия крана, в которой они способны обслуживать практически непрерывно.

Основное рабочее оборудование самоходного стрелового

крана

Увеличение грузоподъёмности обеспечивает подъем большего груза, а значит уменьшается количество циклов, необходимых для выполнения работы.

Шестопалов К. К. Подъемно-транспортные, строительные и дорожные машины и оборудование: учебник для студ…

404 Cтраница не найдена

Размер:

AAA

Изображения

Вкл.

Выкл.

Обычная версия сайта

К сожалению запрашиваемая страница не найдена.

Но вы можете воспользоваться поиском или картой сайта ниже

|

|

Мобильные грузоподъемные машины как отражение современных тенденций в экономике

Самоходные грузоподъемные машины в последнее десятилетие завоевывают все более устойчивые позиции в различных отраслях современной экономики. Целые сферы экономики, прежде обслуживаемые, например, преимущественно кранами на рельсовом ходу, стали переходить на использование совершенно новых безрельсовых грузоподъемных кранов и машин непрерывного транспорта с собственными автономными энергоисточниками. Такие машины получили название «мобильные ГПМ».

Целые сферы экономики, прежде обслуживаемые, например, преимущественно кранами на рельсовом ходу, стали переходить на использование совершенно новых безрельсовых грузоподъемных кранов и машин непрерывного транспорта с собственными автономными энергоисточниками. Такие машины получили название «мобильные ГПМ».

Мобильные краны: в ходу как колесное, так и гусеничное шасси

Определение «грузоподъемная машина», или ГПМ, гласит, что это оснащенное двигателем техническое подъемно-транспортное устройство циклического действия, предназначенное для подъема и опускания грузов или людей, или людей вместе с грузом, в вертикальном или близком к вертикальному направлении.

Практически у всех ГПМ имеются в конструкции следующие элементы: механизм изменения размера вылета стрелы, механизм подъема груза, механизм поворота и механизм передвижения ГПМ.

Тенденции использования мобильных ГПМ, пожалуй, заметнее всего проявились в области механизации погрузочно-разгрузочных работ, осуществляемых в терминалах и на причалах морских и речных портов. Еще недавно основной объем работ в портах, связанный с перемещением грузов, осуществлялся при помощи портальных кранов, козловых кранов-перегружателей. Эти электрокраны с внешним питанием перемещаются по рельсовым путям, оснащаются крюками, грейферами либо спредерами в зависимости от характера обрабатываемых грузов. Однако, начиная с конца ХХ века, стали появляться все новые и новые модели крупных мобильных кранов, предназначенных для работы с практически любыми грузами в морских и речных портах.

Еще недавно основной объем работ в портах, связанный с перемещением грузов, осуществлялся при помощи портальных кранов, козловых кранов-перегружателей. Эти электрокраны с внешним питанием перемещаются по рельсовым путям, оснащаются крюками, грейферами либо спредерами в зависимости от характера обрабатываемых грузов. Однако, начиная с конца ХХ века, стали появляться все новые и новые модели крупных мобильных кранов, предназначенных для работы с практически любыми грузами в морских и речных портах.

У истоков производства портовых мобильных кранов (ПМК) стояла немецкая фирма Gottwald. По определению самих инженеров Gottwald, первоначально их краны представляли собой верхнюю часть портального крана, т.е. кабину с решетчатой стрелой, установленную на автомобильное шасси. Такая компоновка автошасси и части портального крана получила название «mobile krane», или «мобильный кран», что означало появление новой перегрузочной машины в общем семействе кранов.

В последующие десятилетия фирма Gottwald продолжала наращивать выпуск ПМК, совершенствуя их технически и увеличивая, в первую очередь, г/п и максимальный вылет стрел. В начале нового столетия более 50 % мирового производства и реализации мобильных портовых кранов принадлежало немецкой компании Gottwald Port Technology GmbH, оставившей за собой, с точки зрения объемов производства того периода, немецкую компанию Liebherr, итальянскую Fantuzzi Reggiane и еще ряд компаний.

В начале нового столетия более 50 % мирового производства и реализации мобильных портовых кранов принадлежало немецкой компании Gottwald Port Technology GmbH, оставившей за собой, с точки зрения объемов производства того периода, немецкую компанию Liebherr, итальянскую Fantuzzi Reggiane и еще ряд компаний.

В 2006 г. была произведена консолидация активов компаний Gottwald Port Technology GmbH и Demag Cranes & Components GmbH, в результате чего возникла Группа компаний Demag Cranes AG, которая уже в 2014 г. благополучно влилась в компанию Terex MHPS GmbH.

Сегодня Gottwald Port Technology GmbH стала частью глобального бренда Konecranes. В настоящее время мобильные портовые краны Konecranes Gottwald обеспечивают универсальную и экономичную обработку грузов любой категории, обслуживая суда любого типа и размера в любом виде терминалов по всему миру.

Модельный ряд мобильных колесных кранов с электроприводом включает семь моделей. Наиболее легкая модель, мод. G HMK/G HRK 2204, рассчитана на г/п от 63 т с максимальным радиусом зоны обслуживания в 40 м при скорости подъема груза до 100 м/мин. Мобильный кран приводится в действие усилиями гибридного дизель-электрического привода. Наиболее крупная модель, мод. G HMK 8710, обеспечивает г/п до 200 т с выдвижением стрелы на 20 м, максимальный же рабочий радиус действия G HMK 8710 достигает 64 м, причем компания предлагает данную модель не только на пневмоколесном шасси, но и в варианте, где установка перемещается по рельсовым путям, а также в виде плавучего крана, смонтированного на судне, например, на барже.

Мобильный кран приводится в действие усилиями гибридного дизель-электрического привода. Наиболее крупная модель, мод. G HMK 8710, обеспечивает г/п до 200 т с выдвижением стрелы на 20 м, максимальный же рабочий радиус действия G HMK 8710 достигает 64 м, причем компания предлагает данную модель не только на пневмоколесном шасси, но и в варианте, где установка перемещается по рельсовым путям, а также в виде плавучего крана, смонтированного на судне, например, на барже.

Характерной особенностью мобильных портальных кранов Gottwald серии HSK является то, что пневмоколесные тележки, на которых перемещаются краны серии, поставляются не для каждого крана индивидуально, а могут использоваться то с одним, то с другим краном, по мере производственной необходимости. Такое конструкторское решение значительно сокращает расходы на приобретение мощной подъемной техники.

Однако надо отметить, что подобное решение, использованное конструкторами Konecranes Gottwald, было взято на вооружение и российским краностроительным предприятием ЗАО «СММ» из Петербурга. Компания разработала концепцию, которая определяет линейку из четырех базовых моделей мобильных кранов под общим названием «Пересвет». Причем шасси каждого крана линейки может отделяться от конструкции мобильного крана, в основу конструктивной схемы положен модульный принцип. Проанализировав статистику, специалисты ЗАО «СММ» обратили внимание, что 85-95 % своего жизненного цикла портовые краны находятся в неподвижном, стационарном положении, зафиксированном аутригерами. Так происходит, потому что основная технологическая функция крана – это перегрузка грузов, а не перемещение по территории порта. Поэтому инженеры СММ решили использовать отделяемый транспортный модуль, представляющий собой самоходный агрегат, для перемещения различных крановых установок. Нельзя не сказать, что в этом случае резко возрастают требования к надежности всех деталей и узлов самого транспортного модуля, поскольку в случае его поломки будут одновременно обездвижены все краны этой системы.

Компания разработала концепцию, которая определяет линейку из четырех базовых моделей мобильных кранов под общим названием «Пересвет». Причем шасси каждого крана линейки может отделяться от конструкции мобильного крана, в основу конструктивной схемы положен модульный принцип. Проанализировав статистику, специалисты ЗАО «СММ» обратили внимание, что 85-95 % своего жизненного цикла портовые краны находятся в неподвижном, стационарном положении, зафиксированном аутригерами. Так происходит, потому что основная технологическая функция крана – это перегрузка грузов, а не перемещение по территории порта. Поэтому инженеры СММ решили использовать отделяемый транспортный модуль, представляющий собой самоходный агрегат, для перемещения различных крановых установок. Нельзя не сказать, что в этом случае резко возрастают требования к надежности всех деталей и узлов самого транспортного модуля, поскольку в случае его поломки будут одновременно обездвижены все краны этой системы.

И все-таки современные тенденции развития портов предполагают, помимо высокой производительности техники, высокую ее мобильность, позволяющую использовать мощные краны на самых сложных ландшафтах, встречающихся на территориях портов. Следуя этой тенденции, один из мировых лидеров в области производства портальных кранов, компания KIROW ARDELT GmbH, разработала модель мобильного крана, назвав ее Adler.

Следуя этой тенденции, один из мировых лидеров в области производства портальных кранов, компания KIROW ARDELT GmbH, разработала модель мобильного крана, назвав ее Adler.

В конструкции инновационного крана были объединены преимущества высокого портала, производительность шарнирно-сочлененной стрелы и великолепная маневренность огромной установки, позволяющая ей в процессе выполнения производственных заданий самостоятельно перемещаться в нужную точку.

Мобильные краны Adler комплектуются как собственным дизельно-электрическим оборудованием, позволяющим работать главному приводу совершенно независимо от внешних условий, так и приводом в виде энергоустановки, питающейся от внешнего источника тока, а именно с берега. Данный тип кранов может использоваться на всей территории порта. Adler не нуждается во внешнем источнике питания, может перегружать контейнеры и навалочные грузы. Под порталом могут проезжать все виды наземного транспорта. Более того, при переездах по портовым территориям на узких участках колею портала можно сузить с 10,5 м до 6 м.

Геометрия стреловой системы механически обеспечивает нужную горизонтальную траекторию движения груза без использования энергии механизма подъема. Благодаря малой длине каната даже при ветре и плохих погодных условиях груз может быть легко и точно установлен, что является большим преимуществом при всех условиях работы. Для снижения веса Adler не имеет традиционной консоли противовеса, а оснащен запатентованным устройством гидравлической компенсации нагрузки, встроенным в колонну. Форму крана образует легкая, мощная главная стрела большой жесткости многогранного профиля. В целом взаимодействие главной колонны с поперечной тягой и стрелой представляется современным динамичным решением и позволяет, например, модели Adler 1500 работать с радиусом до 40 м и максимальной грузоподъемностью до 90 т под крюком.

Наряду с пневмоколесным шасси из-за часто встречающегося некачественного покрытия портовых территорий в портах используются также мобильные краны, базирующиеся на гусеничном и железнодорожном шасси. Гусеничные краны обладают хорошей проходимостью, маневренностью, используются как при перегрузочных, так и на монтажных работах. Причем работают, как правило, гусеничные краны без выносных опор-аутригеров.

Гусеничные краны обладают хорошей проходимостью, маневренностью, используются как при перегрузочных, так и на монтажных работах. Причем работают, как правило, гусеничные краны без выносных опор-аутригеров.

Но главным преимуществом гусеничных кранов является то, что они являются рекордсменами по г/п. Стрела гусеничного крана может быть прямой, изогнутой или телескопической, ее длина составляет от 60 до 100 и более м. В гусеничных кранах с г/п до 50 т обычно используется в качестве базы шасси гусеничного экскаватора, т.е. привод механизмов в этих машинах носит групповой характер. А вот краны большой г/п имеют персональный привод для различных механизмов. Рекордсмен отрасли – гусеничный кран китайской компании XCMG мод. XGC88000 с г/п 3200 т. Длина стрелы этого крана – 216 м. Модель XCMG установила рекорд, а именно, используя грузовой момент в 88 000 т.м., оператор сумел поднять груз массой 4,5 кт на вылете стрелы в 60 м.

Кран-гигант был создан инженерами XCMG в 2013 г. Двумя годами ранее, в 2011-м, китайский производитель Sany Heavy Industry продемонстрировал рынку модель SCC86000TM. В тот момент разработка Sany являлась самым большим краном в мире. Г/п гусеничного гиганта составляет 3600 т, что превышает на 400 т г/п долго удерживавшего звание «Крана № 1» в мире «произведения» немецкого концерна Liebherr, модель LR13000. Рекордную первую ступеньку с первыми двумя разделила и третья китайская компания – Zoomlion со своей моделью ZCC3200NP.

В тот момент разработка Sany являлась самым большим краном в мире. Г/п гусеничного гиганта составляет 3600 т, что превышает на 400 т г/п долго удерживавшего звание «Крана № 1» в мире «произведения» немецкого концерна Liebherr, модель LR13000. Рекордную первую ступеньку с первыми двумя разделила и третья китайская компания – Zoomlion со своей моделью ZCC3200NP.

Если говорить о существующих конструкциях гусеничных машин, то, пожалуй, наибольший ассортимент мобильных подъемных устройств предлагает сегодня немецкая легендарная компания Liebherr со штаб-квартирой в городе Биберах-ан-дер-Рис, земля Баден-Вюртемберг. Причем кранам на гусеничном ходу в компании Liebherr уделено особое внимание. Немецкие конструкторы предлагают сразу две серии гусеничных кранов. Это такие серии, как серия LR, cостоящая из 16-ти моделей. Самоходные гусеничные краны этой серии отличаются высокой грузоподъемностью, свыше 3000 т, большой высотой подъема и обширной зоной действия. А также серия кранов LTR, в которую вошло три модели мобильных кранов с телескопической стрелой. Различные варианты стреловых систем расширяют сферу использования кранов Liebherr.

Различные варианты стреловых систем расширяют сферу использования кранов Liebherr.

К сожалению, отечественных моделей, обладающих параметрами г/п, приближающихся хотя бы близко к параметрам рекордсменов, сегодня не производится. Но выбрать модели гусеничных кранов, созданных российскими производителями, наши покупатели имеют возможность.

Самоходные подъемные платформы

Строительные подъемники – это шарнирные, телескопические или ножничные конструкции, служащие для вертикального или наклонного межуровневого перемещения людей и грузов в специальном грузонесущем устройстве, закрепленном на конце стрелы.

Появившиеся в 70 гг. прошлого века подъемные механизмы быстро получили широкую популярность, и, конечно, их производство начало интенсивно развиваться, причем по нескольким направлениям практически одновременно.

Все типы конструкций, используемых в подъемниках сегодня, имеет в своей производственной программе французская компания Haulotte Group – известный европейский производитель мобильных платформ. Этому способствует наличие у компании Haulotte четырех заводов в Европе, одного в США и 20 коммерческих центров на пяти континентах.

Этому способствует наличие у компании Haulotte четырех заводов в Европе, одного в США и 20 коммерческих центров на пяти континентах.

Для работ внутри помещений и на складах инженеры Haulotte создали ассортимент ножничных подъемников с электроприводом, с рабочими высотами от 8 до 14 м. Для наружных работ компания предлагает ножничные подъемники с дизельными двигателями, здесь рабочая высота от 10 до 18 м. Их применяют на дорожных работах и для монтажа разнообразных сооружений.

В коленчатых подъемниках мод. HA260PX или HA41RTJ PRO и других главным приводом служит дизельный двигатель, а модели с электроприводом, такие как HA12 IP, HA12CJ/CJ+. HA15 IP, поднимают на своих платформах работников на высоту в 12-15 м. Коленчатые подъемники с рабочей высотой до 20 м справляются с работами в тесных помещениях, благодаря их компактным размерам.

Телескопические самоходные платформы Haulotte приводятся в действие дизельными двигателями Deutz, Kubota или Perkins мощностью от 31, 2 до 55,2 кВт. Платформы этих подъемников поднимают сотрудников для выполнения высотных работ на 14-43 м. Большой боковой вылет и высокая скорость движения стрелы делает телескопические подъемники Haulotte незаменимыми при разработке ремонтных технологий на судоверфях, на различных строительных работах, в т. ч. и при сносе зданий.

Платформы этих подъемников поднимают сотрудников для выполнения высотных работ на 14-43 м. Большой боковой вылет и высокая скорость движения стрелы делает телескопические подъемники Haulotte незаменимыми при разработке ремонтных технологий на судоверфях, на различных строительных работах, в т. ч. и при сносе зданий.

Мачтовые подъемники Haulotte – идеальное средство для работы в труднодоступных местах. Корзина с рабочими поднимается практически вертикально на высоту от 6 до 10 м, а беззвучный двигатель подъемника подключается к внешней сети переменного тока. Подъемники рассчитаны для технического обслуживания помещений внутри зданий. «Обутые» в белые покрышки «суперэластик» подъемники могут ездить по любому полу, не повреждая его.

Еще один производитель мирового уровня, бренд Genie, хорошо знаком всем, кто связан с использованием подъемных платформ. Компания Genie Industries вот уже 50 лет занимается подъемниками. Ныне Genie – дочерняя компания корпорации Terex APW. С логотипом Genie/Terex производятся самоходные коленчатые и телескопические подъемники, ножничные подъемники и телескопические погрузчики, самоходные мачтовые подъемники.

Вообще российский рынок подъемников очень представителен, на нем сегодня работают все крупные производители этой техники из Европы и США, в меньшей степени из Японии. Это такие компании, как JLG, продукция которой представлена брендами Liftlux и Toucan, французский производитель Manitou, канадская Skyjack и, конечно, предприятие из Великобритании NiftyLift. Испанская компания Ausa предлагает одну из самых обширных в этом классе линейку из пяти дизельных телескопических погрузчиков. Миниатюрный AUSA T 144 H Plus может работать с грузами до 1,35 т, поднимая их на высоту до 3,90 м, а самый мощный, AUSA T 307 H, способен перемещать грузы массой в 3,0 т, а максимальный подъем стрелы для этой модели – до 7 м!

Рост масштабов строительства диктует необходимость оснащения строительных объектов мобильной и удобной техникой для качественного и своевременного выполнения работ, и эффективным способом увеличить производительность работ является увеличение использования строительных подъемников.

Складская мобильная грузоподъемная техника

Времена, когда люди и машины работали раздельно, давно в прошлом. В настоящее время эти два мира работают параллельно, и автоматизация вмешивается практически во все корпоративные среды. Растущий интерес к современным решениям особенно подвержен дефициту персонала. Ответом на кадровые проблемы предприятий является автоматизация процессов во все больших масштабах, роботизация и оцифровка процессов, которые все больше влияют на интралогистику и проведение внутренних складских операций.

Несмотря на все проблемы экономического характера, рынок складских машин в России сегодня демонстрирует рост, особенно доля техники с электроприводом. Покупатели все чаще обращают внимание на модели с современными литий-ионными аккумуляторными батареями: такой технике особое помещение для подзарядки АКБ не требуется, и подзарядить их можно в любой момент.

Среди наиболее передовых производителей – немецкая компания Jungheinrich. Компания представила рынку свой самый быстрый на сегодня комплектовщик заказов EKS 412s со вспомогательными системами безопасности. Мод. EKS 412s – это вертикальный комплектовщик, который обеспечивает оптимальную производительность при высокой плотности хранения товара на складах с высокими стеллажами. За счет использования синхронного реактивного электродвигателя компании Jungheinrich удалось сократить на 50 % потери энергии, увеличить эффективность. Комплекс технических мер, использованных в EKS 412s, позволил поднять уровень экономии энергии до 10 %.

Компания представила рынку свой самый быстрый на сегодня комплектовщик заказов EKS 412s со вспомогательными системами безопасности. Мод. EKS 412s – это вертикальный комплектовщик, который обеспечивает оптимальную производительность при высокой плотности хранения товара на складах с высокими стеллажами. За счет использования синхронного реактивного электродвигателя компании Jungheinrich удалось сократить на 50 % потери энергии, увеличить эффективность. Комплекс технических мер, использованных в EKS 412s, позволил поднять уровень экономии энергии до 10 %.

Свободный ход новой телескопической мачты позволяет избежать ударных нагрузок. Вся необходимая оператору информация выводится на большой цветной дисплей. Новая педаль присутствия очень удобна, она требует едва заметного усилия нажатия.

Ирландская известная компания Combilift вывела на российский рынок палетопогрузчик Combi-PPT. Новая машина – это высокопроизводительный сопровождаемый перевозчик палет г/п до 16т, который обеспечивает надежную и безопасную перевозку очень тяжелых грузов без помощи вилочного погрузчика. Высокая маневренность Combi-PPT позволяет ему максимально эффективно работать даже в ограниченном пространстве.

Высокая маневренность Combi-PPT позволяет ему максимально эффективно работать даже в ограниченном пространстве.

Один из ведущих производителей складской техники и оборудования, компания Yale недавно представила новую линейку ричтраков. Это три модели с рабочей высотой от 5 до 7,5 м и г/п 1 т, 1,2т и 1,4 т. Ричтраки MR10-14E – машины, отличающиеся маневренностью, эргономичным дизайном, универсальностью.

Эффективно управлять складской техникой позволяет система VCM, связанная с остальными блоками машины посредством двойной шины CAN. Чтобы оператор мог безошибочно определять оптимальное позиционирование техники для безопасного выполнения рабочих операций, ричтраки оснащаются функцией режима рулевого управления с поворотом на 180 ° или 360 °, легко активизируемой нажатием кнопки. Интегрированный в приборную панель дисплей помогает оператору получать всю необходимую информацию о состоянии машины, устанавливать нужные настройки, исходя из рабочей обстановки и стоящих задач.

Машины новой серии оснащены приводным электросиловым агрегатом переменного тока, что обеспечивает ускорение ходовой скорости до 11 км/ч, повышая тем самым эффективность погрузочно-разгрузочных работ.

В классе узкопроходной техники интересен штабелер с трехсторонней обработкой грузов MIMA MC15, выпущенный компанией OXLIFT. Особенность работы нового штабелера – это то, что каретка с вилами может вращаться в стороны на 180 °. Такой грузоподъемный механизм дает возможность обрабатывать грузы как слева и справа, так и спереди от электроштабелера. Основными преимуществами MIMA MC15 является 2-кратное ускорение транспортировки, экономия до 70 % складской площади за счет возможности применения более высоких стеллажей, а также габаритов и конструктивных особенностей самоходного штабелера. Узкопроходный штабелер MIMA МС15 позволяет повысить эффективность использования площади склада, а также гораздо быстрее обрабатывать грузы.

А компания UniCarriers расширила возможности своих же ричтраков серии U-TERGO, внедрив в блок управления новую систему стабилизации мачты. Функция Mast Tilt Control (MTC) теперь доступна для ричтраков с небольшой высотой подъема. Благодаря ей мачта стабилизируется на 80 % быстрее, что позволяет осуществлять постановку и снятие грузов на повышенных скоростях, когда ричтраки работают на больших высотах.

Новая система стабилизации особенно эффективна в сочетании с системой безопасности S3, которая автоматически оптимизирует скорость гидравлических функций, таких как вылет и наклон мачты, а также функции бокового смещения относительно фактической высоты подъема вил. Совместное использование систем MTC и S3 сокращает время постановки/снятия палет на 12 %.

Популярность мобильных крано-манипуляторных установок растет

Рынок мобильных КМУ традиционно связан с рынком грузовых автомобилей, в экономически развитых странах до 10 % грузовых автомобилей оснащены КМУ. Известно, что автокраны с грузоподъемностью до 35 т в Европе не производят, поскольку этот сектор г/п полностью заменяют краны-манипуляторы, установленные на различное шасси. А возможность использования с КМУ навесного оборудования, а именно бурильных установок, различного рода люлек, трубозахватов, различных типов грейферов, гуськов, грузовых траверсов, экскаваторных ковшей, является чрезвычайно значимым преимуществом КМУ перед автокраном. Эксперты отмечают, что с ростом рынка грузовых автомобилей растет и рынок КМУ. В отношении насыщения рынка грузовиками с КМУ у российского рынка есть большой потенциал развития.

Эксперты отмечают, что с ростом рынка грузовых автомобилей растет и рынок КМУ. В отношении насыщения рынка грузовиками с КМУ у российского рынка есть большой потенциал развития.

К сожалению, на улицах наших городов до сих пор встречается большое число японских манипуляторов с 30-летним, и даже более, «стажем». Такие КМУ использовать опасно, и, вероятно, следует ожидать ужесточения мер по ввозу б/у импортной грузоподъемной техники.

Тем более, что продукцию японских и европейских фирм, выпускающих КМУ, активно теснят новые производители, пришедшие на рынок из Южной Кореи, Китая. Например, КМУ компании XCMG известны на отечественном рынке достаточно давно и заслужили высокую оценку покупателей. Компания предлагает в России десять моделей, начиная от компактной гидравлической крюковой мод. SQ1ZK2 с максимальной грузоподъемностью до 1,4 т и вылетом стрелы до 3,2 м и заканчивая тросовой мод. SQ16SK4Q с максимальной грузоподъемностью 14 т и вылетом стрелы до 18,5 м. Однако наибольшей популярностью в модельном ряду КМУ XCMG пользуются установки грузоподъемностью 6,3 и 8 т с увеличенным вылетом стрелы до 19,8 м и высотой подъема около 22 м. В этих КМУ оптимально соединяются грузовысотные характеристики и производительность с массой самой установки и ее стоимостью. Плюсом этого типоразмера является возможность установки на обширный ряд грузового шасси, начиная от грузовиков с полной разрешенной массой 16 т и более, таких как КамАЗ и различное шасси автомобилей азиатских производителей.

В этих КМУ оптимально соединяются грузовысотные характеристики и производительность с массой самой установки и ее стоимостью. Плюсом этого типоразмера является возможность установки на обширный ряд грузового шасси, начиная от грузовиков с полной разрешенной массой 16 т и более, таких как КамАЗ и различное шасси автомобилей азиатских производителей.

Исследования показали, что на рынке страны популярность набирают КМУ г/п свыше 5 т. В дальнейшем спрос на КМУ увеличенной г/п и имеющих стрелу со значительным вылетом будет расти, поскольку такие КМУ отличаются многофункциональностью.

Касаясь видов конструкций, эксперты отмечают повышенный спрос на тросовые КМУ с жесткой стрелой. Их преимущество: цена, которая на 25-30 % ниже стоимости аналогичных гидравлических КМУ с такими же г/п характеристиками, простота конструкции, большие вылеты и наличие лебедки в базовой комплектации крана, недостаток – габаритные размеры.

Наиболее высокий спрос на тросовые телескопические манипуляторы, обладающие широким функционалом: с их помощью можно перемещать грузы на значительном удалении за счет большого вылета стрелы и грузового момента, а также опускать и монтировать грузы ниже уровня опорной поверхности. Но распределение спроса в сторону тросовых КМУ нестабильно. У Z-образных КМУ есть множество преимуществ: они занимают минимум места за счет коленчатого складывания и пользуются спросом там, где необходимо производить погрузо-разгрузочные работы в помещениях с ограниченной высотой потолка. Сегодня около 60 % рынка занимают шарнирные КМУ.

Но распределение спроса в сторону тросовых КМУ нестабильно. У Z-образных КМУ есть множество преимуществ: они занимают минимум места за счет коленчатого складывания и пользуются спросом там, где необходимо производить погрузо-разгрузочные работы в помещениях с ограниченной высотой потолка. Сегодня около 60 % рынка занимают шарнирные КМУ.

Эксперты отмечают, что в стране развиваются новые направления использования данного вида мобильной подъемной техники, завоевывают популярность манипуляторные установки на грузовом шасси различных конструкций и с абсолютно разными и специфическими вылетами стрел. Тросовые манипуляторы с г/п от 3 до 5 т устанавливают на шасси, рассчитанное на г/п до 12 т. Более мощные КМУ, такие, например, как очень популярный у потребителей тросовый кран-манипулятор Palfinger INMAN IT 150 российского производства г/п 7 т и вылетом стрелы до 19 м или шарнирный КМУ Palfinger PK15500, используются в России в «сегменте» КамАЗа.

Те же покупатели, которые хотят видеть в своем автопарке универсальную спецтехнику, подходящую на «все случаи жизни», выбирают тросовые КМУ средней г/п, монтируемые на 2-х или 3-осное шасси отечественных и азиатских производителей.

Как же раньше обходились без кранов-пауков?

Самоходные мини-краны практически все производятся теми же самыми компаниями, которые выпускают КМУ. Например, в Японии это UNIC, Maeda, Kato. Тем не менее, существуют и компании, специализирующиеся на производстве мини-кранов, но не выпускающие КМУ для грузовиков. Пример – итальянская группа компаний Ormet S.p.A., выпускающая мини-краны под торговой маркой Jekko Minicrane.

Технический прогресс в г/п технике и необходимость работ с грузами в различных сложных условиях в свое время привели к созданию гидравлических КМУ. Несколько позже появился новый класс крановых установок – мини-краны. По конструкции стрелы этот вид спецтехники почти всегда идентичен КМУ, различие только в том, что большинство КМУ монтируется на различные виды шасси, и даже необязательно бортовых грузовиков, а мини-краны, которые иногда называют кранами-пауками, главным образом являются самоходными устройствами на гусеничном ходу.