Содержание

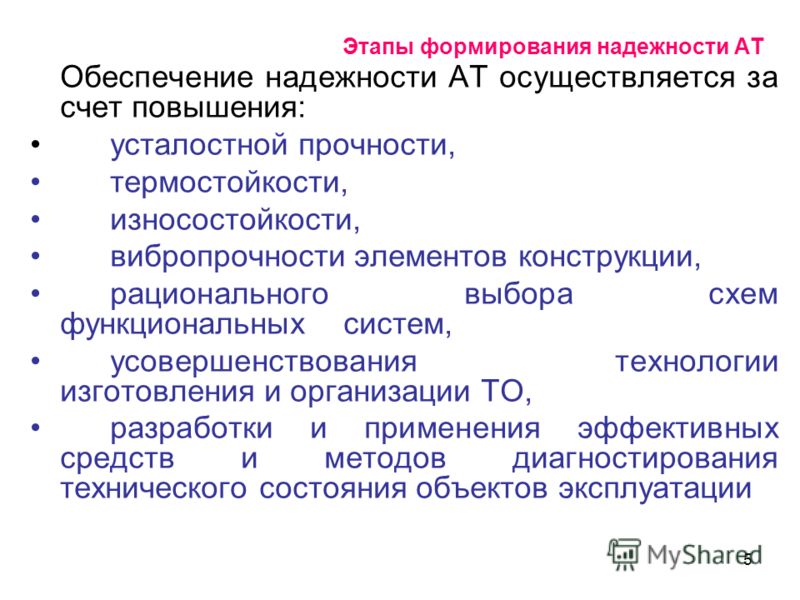

Обеспечение надежности на стадии проектирования

Проекты, при разработке которых главным критерием выбирается повышенная надежность, часто отличает низкая энергетическая эффективность, высокие капитальные затраты и эксплуатационные расходы.

Это, конечно, не значит, что нужно скатываться в другую крайность и вообще не учитывать этот аспект. Просто следование требованиям надежности не должно выходить за грань разумного. Проблема в том, чтобы верно определить, где проходит эта грань.

Рассмотрим гостиничный комплекс, где используется общий водяной котел, и в каждом номере установлены фэнкойлы. Сбои в работе такой системы возможны, однако система эта довольно распространена и считается приемлемой.

Стремление обеспечить повышенную надежность определяется серьезностью последствий возможных отказов. Если они грозят лишь небольшими неудобствами, то обычно достаточно использовать качественное оборудование и строго контролировать монтажные работы. Например, в климатической зоне, где охлаждение требуется лишь в течение короткого периода, трудно обосновать необходимость резервного чиллера. На производственных предприятиях требования к уровню надежности определяются стоимостью выпускаемой продукции. В коммерческих терминах затраты, связанные с повышением надежности, рассматриваются как страхование. Если затраты на страхование автомобиля превышают его стоимость, то с коммерческой точки зрения страховка просто не имеет смысла.

На производственных предприятиях требования к уровню надежности определяются стоимостью выпускаемой продукции. В коммерческих терминах затраты, связанные с повышением надежности, рассматриваются как страхование. Если затраты на страхование автомобиля превышают его стоимость, то с коммерческой точки зрения страховка просто не имеет смысла.

При проектировании необходимо понять взгляды заказчика относительно обеспечения надежности, определить, насколько они важны для него. Начиная со стадии эскизного проекта, следует составить перечень позиций, склонных к отказам, и оценить, насколько велика вероятность этих отказов.

Последнее — довольно сложная задача. Например, какова вероятность сбоя в работе источника водоснабжения На этот вопрос нет простого ответа. Тем не менее, перечень отказов должен быть упорядочен по степени серьезности их последствий и вероятности появления. Одним из методов является назначение весовых коэффициентов от 1 до 10. Когда отказы расположены по приоритетам, определяются варианты их предотвращения и связанные с этим затраты.

Введение в стратегию «N»

В области отопления, вентиляции и кондиционирования воздуха проектирование начинается с определения нагрузок по теплу и холоду. При этом N означает совокупность агрегатов, используемых для реализации проектной нагрузки. «N+1» позволяет развивать заданную мощность при отказе одного любого агрегата.

В таблице 1 иллюстрируется применение стратегии «N+» при нагрузке по тепловыделениям 440 кВт. Без резервирования проект мог бы быть реализован путем использования одного агрегата мощностью 440 кВт, двух агрегатов мощностью по 220 кВт каждый или трех по 147 кВт. В таблице рассмотрены варианты резервирования N+0 и N+1. Варианты N+2, N+3 и так далее возможны, но на практике используются редко. Полное удвоение мощности (вариант 4) называют 100%-ой избыточностью, и такое резервирование используется в системах небольшой производительности.

| Вариант | Проектная нагрузка, кВт | Резервирование | Распределение мощности, кВт | Установленная мощность, кВт | Остаточная мощность при наличии 1 отказа | Остаточная мощность при наличии 2 отказов |

| 1 | 440 | N+0 | 1 по 440 | 440 (100%) | 0 | 0 |

| 2 | 440 | N+0 | 2 по 220 | 440 (100%) | 220 (50%) | 0 |

| 3 | 440 | N+0 | 3 по 147 | 440 (100%) | 293 (67%) | 147 (33%) |

| 4 | 440 | N+1 | 2 по 440 | 880 (200%) | 440 (100%) | 0 |

| 5 | 440 | N+1 | 3 по 220 | 660 (150%) | 440 (100%) | 220 (50%) |

| 6 | 440 | N+1 | 4 по 147 | 586 (133%) | 440 (100%) | 293 (67%) |

| 7 | 440 | (2/3 N)+1 | 2 по 293 | 586 (133%) | 293 (67%) | 0 |

Таблица 1: Варианты резервирования оборудования — агрегаты одинаковой мощности

В варианте 7 используются два чиллера или котла мощностью в две трети от проектной нагрузки. Такая схема предпочтительна, когда работа с полной нагрузкой востребована достаточно редко. Выбор типоразмера оборудования в расчете на увеличение производительности в будущем и наличие резервирования на начальном этапе обеспечивают определенную степень избыточности без существенного увеличения стоимости.

Такая схема предпочтительна, когда работа с полной нагрузкой востребована достаточно редко. Выбор типоразмера оборудования в расчете на увеличение производительности в будущем и наличие резервирования на начальном этапе обеспечивают определенную степень избыточности без существенного увеличения стоимости.

В таблице 1 рассмотрено использование агрегатов одинакового типоразмера. Однако возможна и комбинация агрегатов различного типоразмера. Полагая N по мощности соответствующим максимуму из используемой совокупности агрегатов, стратегия N+1 обеспечит полное резервирование на наихудший случай отказа одного из них.

Итак, проанализировав таблицу 1 можно сделать следующие выводы:

Назначение всей проектной нагрузки на один единственный агрегат приводит к полной потере мощности при отказе. Распределение проектной нагрузки на большее количество агрегатов меньшего типоразмера приводит к меньшей потере мощности при отказе одного из них. В случае же большего количества отказов все равно имеется резерв остаточной мощности. Использование большего количества агрегатов меньшего типоразмера снижает общую установленную мощность и, соответственно, стоимость системы.

Использование большего количества агрегатов меньшего типоразмера снижает общую установленную мощность и, соответственно, стоимость системы.

Что лучше?

Преимущество проекта, использующего множество агрегатов малого типоразмера, в том, что каждый отказ приводит к меньшим потерям остаточной мощности (Таблица 2). Можно сказать, что такой проект мягко реагирует на отказы.

| Аргументы в пользу использования большого количества агрегатов малого типоразмера | Аргументы в пользу использования малого количества агрегатов большого типоразмера |

| Система с большим количеством агрегатов более устойчива к разовым и множественным отказам | Агрегаты большого типоразмера имеют более высокую эффективность работы на полной нагрузке по сравнению с агрегатами малого типоразмера |

| Большое количество агрегатов обеспечивает необходимое резервирование с меньшей установленной мощностью, поскольку дополнительный агрегат «N=1> имеет меньшую мощность | Жизненный цикл большого агрегата часто более продолжителен, чем у совокупности малых агрегатов. Затраты в расчете на жизненный цикл также различны Затраты в расчете на жизненный цикл также различны |

| Агрегаты малого типоразмера легче монтировать при строительстве и демонтировать по окончании жизненного цикла | При наличии нескольких агрегатов большого типоразмера, работающих с неполной нагрузкой, восстановление требуемой производительности системы при наличии отказа может занимать секунды вместо минут, поскольку все, что необходимо сделать, сводится к увеличению развиваемой мощности оставшимися агрегатами. Этот способ называется горячим резервированием или скользящей избыточностью |

| Агрегаты малого типоразмера стартуют быстрее по сравнению с агрегатами большого типоразмера, что упрощает автоматическое управление и позволяет использовать холодное резервирование вместо горячего резервирования, предполагающего работу на холостом ходу | Большое количество агрегатов требует использования большого количества запорно-регулирующей арматуры в составе систем их гидравлической обвязки, что в свою очередь увеличивает число позиций потенциально склонных к отказам |

| Большое количество агрегатов малого типоразмера будет развивать суммарную полную мощность, более близкую к реальной нагрузке, и обеспечивать большую эффективность работы по сравнению с большими агрегатами, развивающими неполную мощность | Большое количество агрегатов может потребовать большее количество площадей для их размещения в связи с необходимостью обеспечения большого количества проходов для доступа к ним. В некоторых проектах систем, состоящих из модулей, важным является обеспечение компактности, что может усложнить обслуживание и, особенно, изолирование одного отдель но взятого агрегата, зажатого между другими, расположенными в общую линейку В некоторых проектах систем, состоящих из модулей, важным является обеспечение компактности, что может усложнить обслуживание и, особенно, изолирование одного отдель но взятого агрегата, зажатого между другими, расположенными в общую линейку |

Таблица 2: Сравнение стратегий — большое количество агрегатов малого типоразмера против малого количества агрегатов большого типоразмера

Помимо основного оборудования

В проектах, требующих обеспечения высокой надежности, важной частью их разработки является перечисление всех позиций, склонных к отказам (Таблица 3). Это побуждает заказчика к рассмотрению планов действий в нештатных ситуациях.

| Место отказа: Общий трубопровод для всех систем Решения Трубопровод, состоящий из отдельных автономных частей, вместо общего магистрального трубопровода Временные связи Усиленная спецификация общего трубопровода — труба с большей толщиной стенки, более высокий класс по давлению, более качественные клапаны, более строгий контроль в процессе эксплуатации Дополнительные клапаны Доступность для производства быстрого ремонта | Место отказа: Источник водоснабжения Решения Дополнительный подвод с противоположных сторон наружного входного клапана Буферная емкость Градирни в комплекте с глубокими бассейнами, спроектированные в расчете на требуемое время их полного опорожнения Обеспечение резервного водоснабжения с использованием подвижного транспорта |

| Место отказа: Общая электропроводка для всех систем Решения: Электропроводка, состоящая из отдельных автономных частей вместо общей магистральной проводки Временные связи Усиленная спецификация общей электропроводки — уменьшенные токовые нагрузки, рубильники более высокого качества, более строгий контроль в процессе эксплуатации Доступность для производства быстрого ремонта | Место отказа: Источник электроснабжения Решения: Сдвоенный подвод, предпочтительно от различных подстанций Местная генерация Функционирующие окна Охлаждение с использованием двигателей, работающих на газовом топливе Аккумуляция тепловой энергии |

| Место отказа: Коммутационная аппаратура, обслуживающая все системы Решения: Раздельное обслуживание — разобщение элементов оборудования, оставив свободное место между ними | Место отказа: Источник газоснабжения Решения: Оборудование со сдвоенной топливной системой и хранилище жидкого горючего Аккумуляция тепловой энергии |

| Место отказа: Централизованная система автоматического управления Решения: Распределенные автономные системы управления Средства приоритетного ручного управления оконечными устройствами | Место отказа: Строительные конструкции, такие как фундамент и крыша Решения: Размещение не на верхнем этаже (протечки кровли) и не на цокольном этаже (затопление) Использование для установки внутри здания электродвигателей закрытого типа с вентиляторным охлаждением Размещение в нескольких зданиях |

| Место отказа: Переключатель режимов работы Решения: Принятие мер защиты является затруднительным Опциональный байпас для технического обслуживания Временные перемычки для оборудования, расположенного вниз по ходу движения теплоносителя | Место отказа: Персонал, особенно в случае сложных систем Решения: Взаимное обучение Документация Простые системы |

Таблица 3: Позиции, склонные к отказам (неосновное оборудование)

Системы с водяным чиллером в сравнении с системами непосредственного охлаждения (Direct Expansion, DX)

По ряду причин при больших тепловых нагрузках обычно применяются системы охлаждения с водяным чиллером. Однако при этом возникает ряд дополнительных позиций, склонных к отказам: основные линии холодной воды и обвязки водоохлаждаемого конденсатора (магистральный трубопровод и клапаны), линии водоснабжения градирен и электроснабжения чиллеров, возможность повреждений из-за разрыва трубопровода. Поэтому, если приоритетом является надежность, предпочтительнее использовать системы воздушного охлаждения, распределенные по зонам. Они не используют общих трубопроводов и лишены недостатков, свойственных централизованным установкам.

Однако при этом возникает ряд дополнительных позиций, склонных к отказам: основные линии холодной воды и обвязки водоохлаждаемого конденсатора (магистральный трубопровод и клапаны), линии водоснабжения градирен и электроснабжения чиллеров, возможность повреждений из-за разрыва трубопровода. Поэтому, если приоритетом является надежность, предпочтительнее использовать системы воздушного охлаждения, распределенные по зонам. Они не используют общих трубопроводов и лишены недостатков, свойственных централизованным установкам.

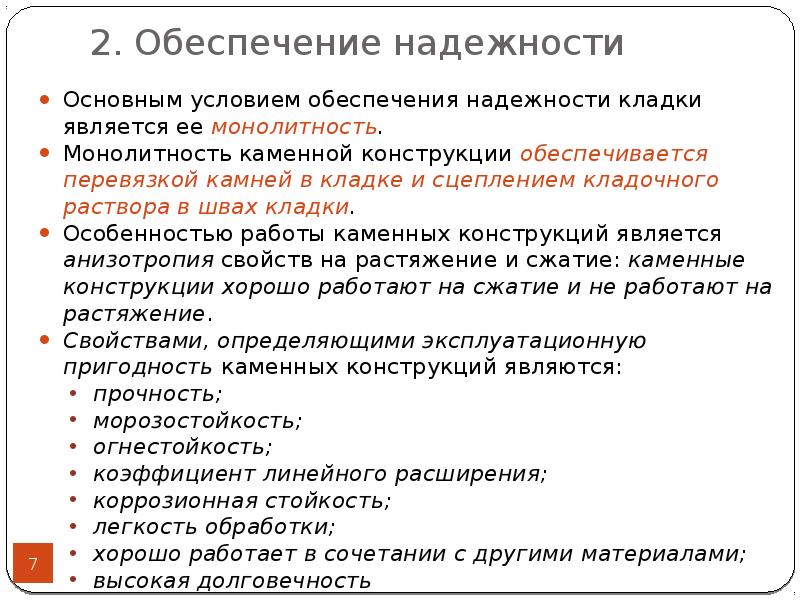

Магистральные трубопроводы

Общий трубопровод — наиболее уязвимое место централизованных систем. Для снижения риска его разрушения необходимо, во первых, установить срок службы короче обычного ресурсного срока. Во вторых, обратить внимание подрядчиков, обозначив трубопровод на чертежах как объект особой важности. Создать подробную спецификацию общего трубопровода, несмотря на то, что это увеличит стоимость проектных работ. Кроме того, следует использовать трубы с увеличенной толщиной стенки, бесшовные трубы и фитинги без соединений на фланцах или посадке, без резьбовых или шлицевых соединений до корневого клапана. Последние, разумеется, должны быть высокого качества. Для подключений лучше использовать трубы диаметром не менее 50 мм. Трубопровод должен пройти тщательные гидравлические испытания.

Последние, разумеется, должны быть высокого качества. Для подключений лучше использовать трубы диаметром не менее 50 мм. Трубопровод должен пройти тщательные гидравлические испытания.

Упущенные преимущества

Дополнительные меры по увеличению надежности могут привести к появлению новых позиций, склонных к отказам. Например, при подключении любого дополнительного агрегата к общему магистральному трубопроводу появляются новые фитинги, сварочные швы и клапаны, что снижает его надежность.

При введении системы аварийного питания дополнительным источником неисправностей становится переключатель источников электроснабжения. Двусторонняя коммутационная аппаратура обеспечивает сдвоенное питание агрегатов, но имеет общую склонную к отказам позицию — секционный рубильник.

Использование многоскоростных двигателей дает определенные преимущества, но большинство из них не допускают производства работ под напряжением, и их все равно приходится отключать.

Испытания

Для вновь создаваемых систем важно убедиться в том, что они могут и чего не могут, а также заранее определить возможные последствия отказов в работе или дефектов используемого оборудования. Испытания должны проводиться во всех режимах под полной длительной или повторяющейся нагрузкой. Следует избегать использования в проекте элементов, работоспособность которых не может быть испытана.

План на случай нештатных ситуаций

Когда обеспечение надежности является критичным, план действий на случай нештатной ситуации помогает персоналу эффективно реагировать. Конечно, все предусмотреть невозможно, однако, подобного рода планы служат более четкому осознанию и сокращению последствий возможных неисправностей. В план необходимо включить: список приоритетов (что является важным, что — второстепенным), описание всех узлов, в которых возможен отказ, действия по отключению нагрузок второстепенной важности, сценарии отказов и последовательность шагов по сокращению последствий, местоположение наиболее важных элементов, типа клапанов и выключателей, контактная информация аварийных и дежурных служб, краткие схемы, отображающие важнейшие моменты необходимых действий.

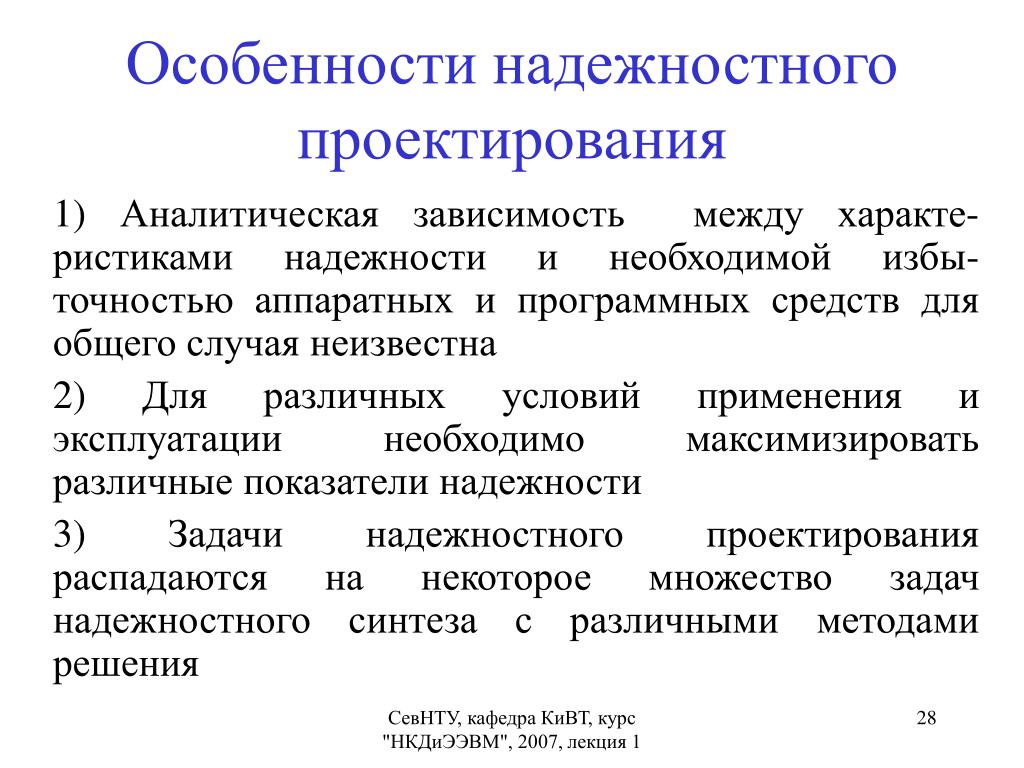

Дополнительное исследование: количественное определение надежности

Хотя этот вопрос выходит за рамки настоящей статьи, он занимает определенное место в программах обучения инженеров. Одним из общепринятых методов количественного определения надежности является анализ вида отказов и вызываемых ими последствий (FMEA). В соответствии с ним, отказы классифицируются индивидуально, а также в определенных сочетаниях с использованием логических последовательностей и/или для нахождения совокупной вероятности их возникновения. Существенным достоинством данного метода является возможность идентификации отказов в сложных системах, что невозможно сделать лишь на основе интуиции и опыта.

10 мероприятий по повышению надежности на стадии проектирования

- Выбор систем с наименьшим количеством позиций, склонных к отказам. Наилучшей является комплектация, в наименьшей степени зависимая от совместно используемых ресурсов.

- Выбор наиболее надежного оборудования.

Обычно это связано с простотой устройства и минимальным количеством подвижных частей.

Обычно это связано с простотой устройства и минимальным количеством подвижных частей. - Компоновка основного оборудования в группы с использованием стратегии резервирования N+, стремясь к достижению «мягкого» реагирования каждой из групп на возникающие отказы.

- Идентификация позиций, склонных к отказам, включая общий трубопровод, общую электропроводку и источники электроснабжения агрегатов. Упорядочивание их по приоритетам в зависимости от степени серьезности и вероятности возникновения. Изменение или корректировка проекта с целью его усовершенствования с учетом инфраструктуры.

- Обеспечение возможности отключения нагрузок второстепенной важности в системах с совместно используемыми ресурсами.

- Обеспечение возможности использования запасного оборудования взамен основного.

- Исключение использования хрупких и ломких материалов.

- При разработке проектных решений следует избегать появления новых позиций, склонных к отказам.

- Постановка в ходе разработки проекта вопросов: «Что произойдет в случае появления данного отказа?» и «Что останется работоспособным при наличии данного отказа?». Документирование системных ограничений и создание плана действий обслуживающего персонала на случай нештатных ситуаций. Обеспечение возможности проведения периодических повторных испытаний системы в процессе эксплуатации.

- Получение отзывов от критически настроенных инженеров, ориентированных на поиск недостатков проекта.

Стив Доут, инженер-энергетик системы коммунального обеспечения

г. Колорадо-Спрингс (США, штат Колорадо)

Литература:

- ASTM A53/A53 M-07, Standard Specification for Pipe, Steel, Black and Hot-Dipped, Zinc-Coated, Welded and Seamless.

- Schwaller, D. 2003. «Hierarchy of HVAC design needs.» ASHRAE Journal 45 (8):41-44.

- Turner, W., S. Doty, eds. 2007. Energy Management Handbook, 6 th ed.

, Chap. 23, Energy Security and Reliability.

, Chap. 23, Energy Security and Reliability.

Статья подготовлена редакцией журнала «Мир Климата»

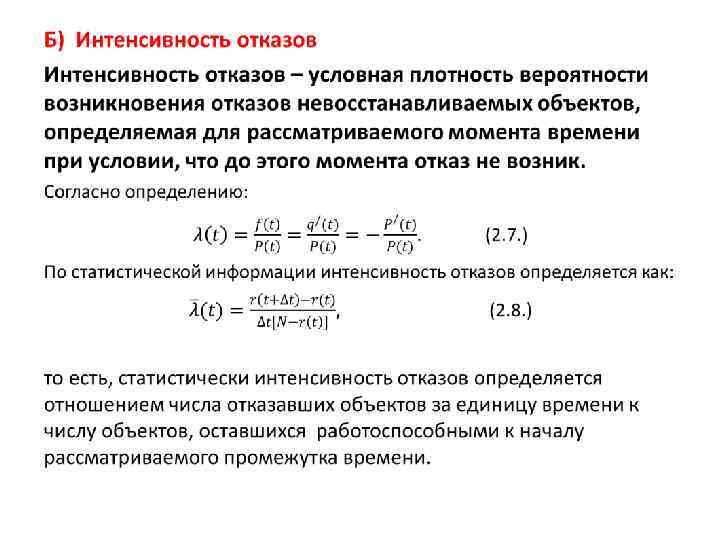

Оценка надежности АСУ ТП

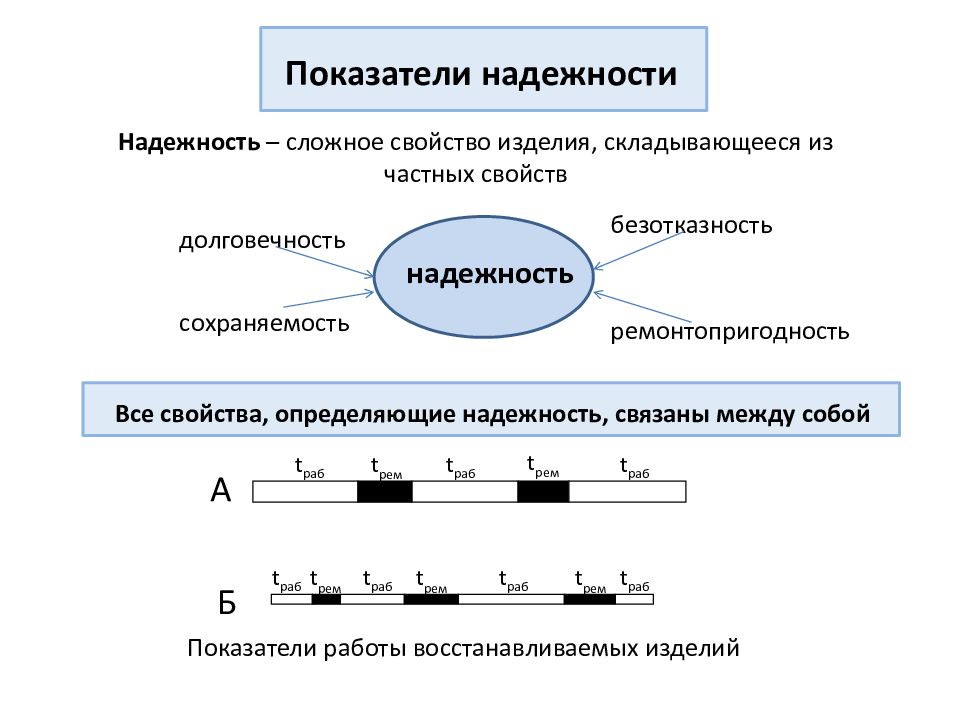

Надежность является одной из наиболее важных характеристик, учитываемых на этапах разработки, проектирования и эксплуатации различных технических систем АСУ ТП.

В данной статье рассмотрим, как осуществляется оценка надежности АСУ ТП.

В современных условиях особенно возрастает актуальность практического решения вопросов оценки и обеспечения надёжности систем управления, поскольку с недостаточной надёжностью связываются серьёзные потери экономического характера.

Недостаточная надежность любого объекта приводит к таким негативным последствиям, как:

- простой машин,

- затраты на его ремонт,

- прекращение снабжения электроэнергией, водой, газом,

- срывы производственных планов, остановки производства,

- иногда к авариям и человеческим жертвам.

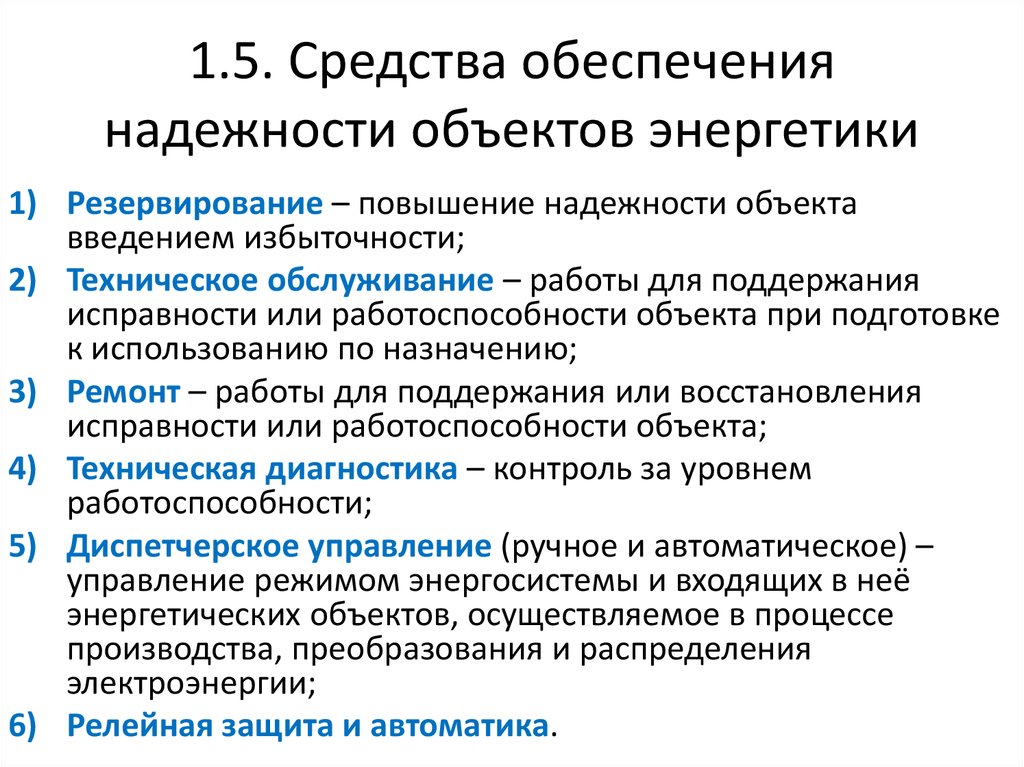

Во избежание негативных последствий, обусловленных недостаточной надежностью систем автоматизации следует осуществлять своевременную проектную оценку надежности АСУ ТП. Ее проводят в целях определения основных проектных решений, способных обеспечить необходимый уровень надежности, безотказности и ремонтопригодности системы.

Следует отметить, что оценка надежности проводится не только для систем, создаваемых впервые, но и для модернизируемых АСУ ТП. В результате сбора и обработки исходных данных о надежности системы, технических и программных средствах разрабатывают мероприятия по повышению надежности.

Мероприятия по оценке надежности включают:

- сбор данных об условиях и особенностях работы рассматриваемого объекта,

- определение проектных параметров и числовых показателей,

- выбор критериев эффективности и отказов,

- разработку типовой модели эксплуатации и выявление наиболее уязвимых составных частей системы с целью повышения их надежности,

- оценку уровня надежности в соответствии с техническим заданием, программой обеспечения надежности, договором.

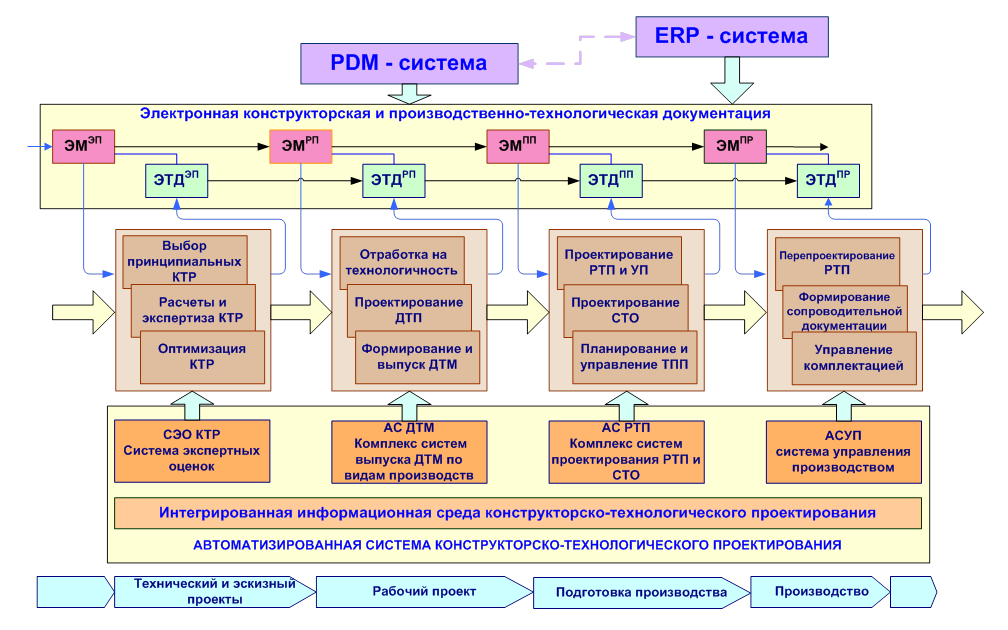

Автоматизированную систему управления, как и любую сложную систему, целесообразно рассматривать как совокупность элементов с определенной взаимосвязью между собой, таких как технические средства автоматизации, программное обеспечение и оперативный персонал.

Приближенно надежность АСУ ТП оценивают с учетом только комплекса технических средств, как оказывающих наиболее существенное влияние на надежность системы в целом.

Тем не менее, опыт разработки и применения АСУ свидетельствует также, что важнейшей проблемой является надежность сложных управляющих программ, работающих в реальном масштабе времени. Из-за наличия скрытых ошибок в программах могут возникать аварийные ситуации и значительно снижаться эффективность АСУ.

Структура требований к автоматизированным системам по надежности определена в ГОСТ 34.602-89. Она включает в себя:

- состав и количественные значения показателей надежности для системы в целом или ее подсистем;

- перечень аварийных ситуаций, по которым должны быть регламентированы требования по надежности, и значения соответствующих показателей;

- требования по надежности технических средств и программного обеспечения;

- требования к методам оценки и контроля показателей надежности на разных стадиях создания системы в соответствии с действующими нормативно-техническими документами.

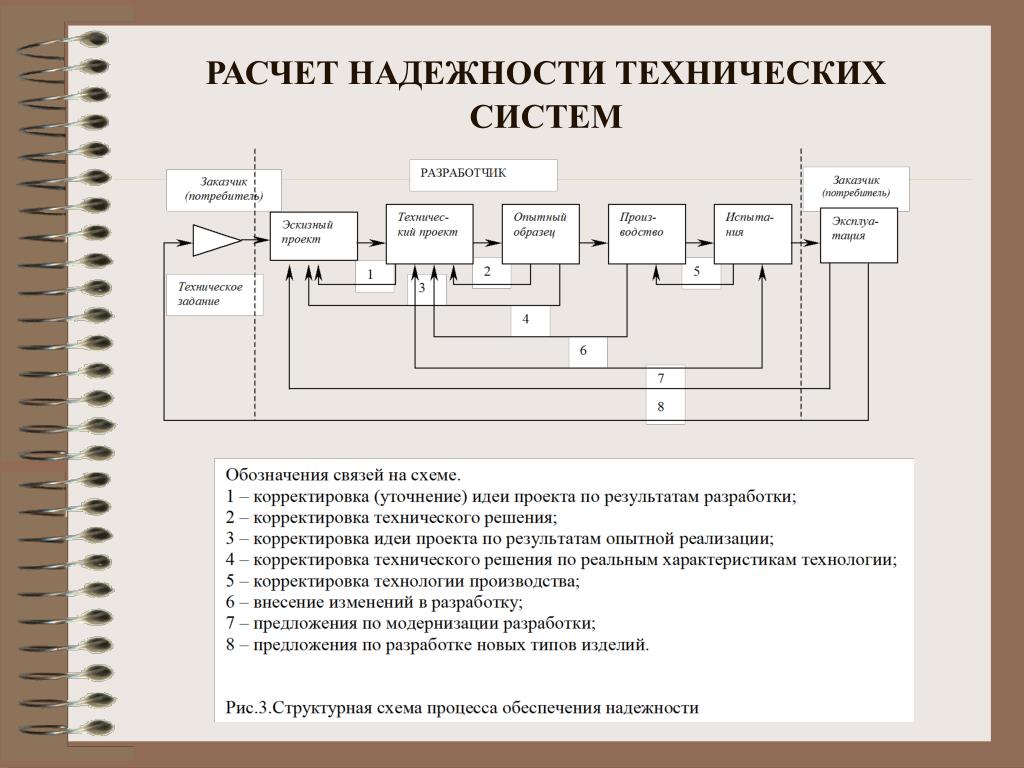

Надежность объекта рассчитывают по ГОСТ на стадиях жизненного цикла изделия и соответствующих этим стадиям работ, которые также установлены «Программой обеспечения надежности АСУ»* или документами, ее заменяющими.

Программу обеспечения надежности составляют при разработке ТЗ на АСУ и оформляют в виде отдельного организационно-распорядительного документа, являющегося приложением к ТЗ на АСУ.

* «Программа обеспечения надежности» должна устанавливать цели расчета на каждой стадии, применяемые при расчете нормативные документы и методики, сроки выполнения расчета и исполнителей, порядок оформления, представления и контроля результатов расчета.

Результаты расчетов надежности вновь разрабатываемой (или модернизируемой) системы согласно Программе отражают в документе «Проектная оценка надежности системы». Требования к содержанию документа по проектной оценке при создании АСУ устанавливает РД 50-34. 698-90.

698-90.

Проектная оценка надежности АСУ ТП проводится на ранних стадиях проектирования для расчета требуемого уровня безопасности, работоспособности и отказоустойчивости готовой системы и оформляется в виде документа «Проектная оценка надежности системы» (код документа — Б1).

К методам проектной оценки надежности АСУ ТП относят расчетные методы определения надежности (метод структурных схем, метод логических схем, схемно-функциональный метод, матричный метод, метод графов).

Общий порядок оценки надежности регламентирован нормативно-техническими документами:

- ГОСТ 27.310-95 Надежность в технике;

- РД 03-418-01 Анализ риска опасных производственных объектов;

- ГОСТ Р 27.001-2009 Система управления надежностью;

- и другими стандартами.

Для обеспечения надежности АСУ проводят работы по определению режимов и параметров технической эксплуатации системы, анализу функций разрабатываемой АСУ, определению методов оценки и выбору состава показателей надежности. Расчет безотказной работы объекта включает 3 вида отказов: внезапные, параметрические, перемежающиеся.

Расчет безотказной работы объекта включает 3 вида отказов: внезапные, параметрические, перемежающиеся.

Расчет надежности и безопасности выполняется в 3 этапа:

Этап 1

Разработка моделей функционирования объекта, сценариев возникновения аварийных ситуаций,

схем надежности;

Этап 2

Формирование логических, математических, аналитических моделей для оценки свойств надежности;

Этап 3

Обоснование проектных, управленческих, эксплуатационных и других решений.

В результате проектной оценки надежности должен быть сформирован документ «Проектная оценка надежности АСУ» со следующими разделами:

- Исходные данные — паспортные и справочные данные элементов АСУ ТП, параметры эксплуатации.

- Методика расчета — обоснование выбора метода расчета.

- Расчет показателей надежности — необходимые вычисления, результаты расчета.

- Анализ результатов расчета — итоговые данные расчета по всем функциям АСУ ТП, выводы о надежности, при необходимости — рекомендации по повышению надежности.

Эксперт Школы Fine Start

Кандидат технических наук, доцент кафедры «Горная электротехника и автоматика» факультета компьютерных информационных технологий и автоматики, ГОУВПО «ДОННТУ».

Освоить востребованную профессию в сфере автоматизации производства вы можете в Школе Fine Start. Узнайте детали в каталоге наших профессий

Как создать глобальную программу обеспечения надежности

Как и многие другие организации, фармацевтическая компания Eli Lilly уже много лет стремится к надежности. Определить, когда началось путешествие, сложно, поскольку производство всегда требует повышения производительности или пропускной способности. Однако, как правило, улучшения достигаются грубой силой: больше часов работы, более быстрое реагирование, наличие большого количества запасных частей и т. д.

Стремление повысить производительность производства привело к необходимости искать идеи, которые помогут снизить риск простоев. С 19В 90-е годы на различных производственных площадках с переменным успехом реализовано несколько программ. Вот несколько примеров программ:

Вот несколько примеров программ:

- Пути вибрации и анализ для определения исправности подшипников и планирования корректирующих действий до выхода из строя.

- Инфракрасные маршруты и анализ для определения работоспособности электрораспределительного оборудования и корректирующих действий до выхода из строя.

- Программа смазки для правильного обращения со смазкой и смазки оборудования.

- Анализ видов и последствий отказов (FMEA)/техническое обслуживание, ориентированное на надежность (RCM), в критических системах для определения соответствующих стратегий технического обслуживания оборудования.

- Анализ первопричин сбоя (RCFA) для определения того, как и почему произошел сбой, а также действий, предпринятых для предотвращения повторения.

- Обучение точному техническому обслуживанию для улучшения понимания ремесел и практики сборки и установки оборудования.

- Компьютеризированные системы управления техническим обслуживанием (CMMS) для сбора информации об оборудовании и управления техническим обслуживанием.

- Планирование и составление графиков для повышения эффективности работ по техническому обслуживанию.

Эти программы в разной степени повлияли на производственный бизнес Eli Lilly. В некоторых областях ценность, созданная программой, была очень высокой. В других областях было создано меньше стоимости. Были определены два критических атрибута успешных внедрений. Первый был исполнителем программы.

Эти люди должны были быть страстно убеждены в том, что программа действительно приносит пользу и что ее неисполнение будет ошибкой. Во-вторых, если принимающая организация признает преимущества программы и требует выгоды от программы. В неудачных реализациях отсутствовал один или оба этих атрибута.

Как корпорация, общая надежность не улучшалась со скоростью, необходимой для меняющегося делового климата. Высшее руководство признало, что в некоторых производственных областях наблюдается постоянное повышение надежности, а в других нет. Они начали верить в важность повышения надежности. В конце концов, производственные подразделения, у которых не было надежности, захотели ее получить, а области, добившиеся некоторого успеха, захотели большего.

В конце концов, производственные подразделения, у которых не было надежности, захотели ее получить, а области, добившиеся некоторого успеха, захотели большего.

Это было значительным изменением. Организация начала запрашивать программу надежности. Как правило, специалисты по надежности «проталкивали» программы в организацию. Теперь производство создало стремление к повышению надежности, установив философию надежности и внедрив соответствующие программы.

В 2011 году небольшой группе специалистов по обеспечению надежности было поручено разработать процесс обеспечения надежности нового поколения для компании Eli Lilly. Команда состояла из успешных инженеров по надежности и менеджеров.

Цель группы состояла в том, чтобы определить и задокументировать надежность, а также руководящие принципы и инструменты, доказать правильность концепций с помощью демонстрационных проектов и сформировать рецепт для реализации.

В начале 2013 г. была написана «книга надежности», проведено обучение, три демонстрационных проекта дали значительные результаты, а также был разработан гибкий план развертывания.

Книга обучения и надежности

Цель книги по надежности состояла в том, чтобы представить последовательную методологию повышения надежности оборудования в производстве. Этот документ был написан для персонала, занимающегося проектированием, эксплуатацией и обслуживанием оборудования, используемого в производстве, как непосредственно производственного, так и вспомогательного оборудования.

Это включало все взаимодействия людей, процессов, сырья, запасных частей и коммунальных услуг, связанных с производственным оборудованием. Хотя основное внимание уделялось производственному оборудованию, описанные принципы в целом применимы ко всему оборудованию.

Книга по надежности состоит из восьми глав и нескольких приложений на 93 страницах. В нем описывается видение надежности Lilly, важные принципы и модели надежности. Книгу сопровождают три учебных занятия: Обзор надежности, Лидерство в области надежности и Понимание книги по надежности. Обзорный класс предназначен для всех сотрудников, занятых в производстве продукции.

Класс обеспечивает общую подготовку по содержанию книги надежности. Класс лидерства предлагает обучение для всех сотрудников на руководящих должностях. Класс представляет собой открытую дискуссию с руководством для обсуждения поведения и методов защиты и поддержки содержания книги по надежности. Заключительный урок — это просто тест для проверки чтения и понимания книги по надежности.

Демонстрационные проекты

В 2011–2012 годах были выполнены три демонстрационных проекта, чтобы помочь проверить инструменты и концепции надежности, которые были включены в книгу по надежности. Первый проект заключался в повышении чистой производительности рабочего центра по сборке устройств. В 2010 году продемонстрированная производительность производственной линии составляла стандартную скорость 77 единиц в минуту. Ко второму кварталу 2012 года тот же производственный центр демонстрировал стандартную скорость 125 единиц в минуту.

Это было 60-процентное улучшение производительности — рекордный результат. Стоимость выпуска продукции для бизнеса намного превышала любые изменения в затратах на техническое обслуживание. Примеры проектов, влияющих на надежность, включают переработанную клеевую систему, сокращение времени переналадки с 4,3 до 3,5 часов и более совершенные методы обслуживания клеевой системы и головы робота.

Стоимость выпуска продукции для бизнеса намного превышала любые изменения в затратах на техническое обслуживание. Примеры проектов, влияющих на надежность, включают переработанную клеевую систему, сокращение времени переналадки с 4,3 до 3,5 часов и более совершенные методы обслуживания клеевой системы и головы робота.

Второй проект заключался в улучшении производительности рабочего центра по наполнению флаконов. В 2011 году продемонстрированная производственная мощность производственной линии имела стандартный показатель 190 единиц в минуту. Ко второму кварталу 2013 года тот же производственный центр демонстрировал стандартную скорость 230 единиц в минуту.

Это представляет собой 21-процентное улучшение, что является рекордным результатом. Примеры проектов, влияющих на надежность, включают модификации весов, автоматизированное заполнение резервуаров, сокращение времени переналадки, улучшенные инструкции по настройке, расширенные знания о машинах и правилах эксплуатации, а также более совершенные методы обслуживания.

Третий проект заключался в улучшении средней наработки на отказ (MTBF) винтового конвейера. Этот актив появился в списке 20 худших активов MTBF сайта. В ходе расследования выяснилось, что конвейер выключался из-за закупорки нисходящей линии передачи.

Дальнейшее исследование показало, что причина засорения линии связана с автоматической последовательностью различных активов системы. После изменения этой последовательности среднее время безотказной работы увеличилось в четыре раза. Проблема была не в винтовом конвейере; это был только первый видимый признак проблемы ниже по течению.

Важность культуры

Любое изменение должно учитывать влияние на культуру. Преобладающая культура может способствовать или препятствовать желаемым изменениям. Целая глава книги Eli Lilly по надежности была посвящена культурным проблемам перехода успешной реактивной производственной организации к проактивной философии.

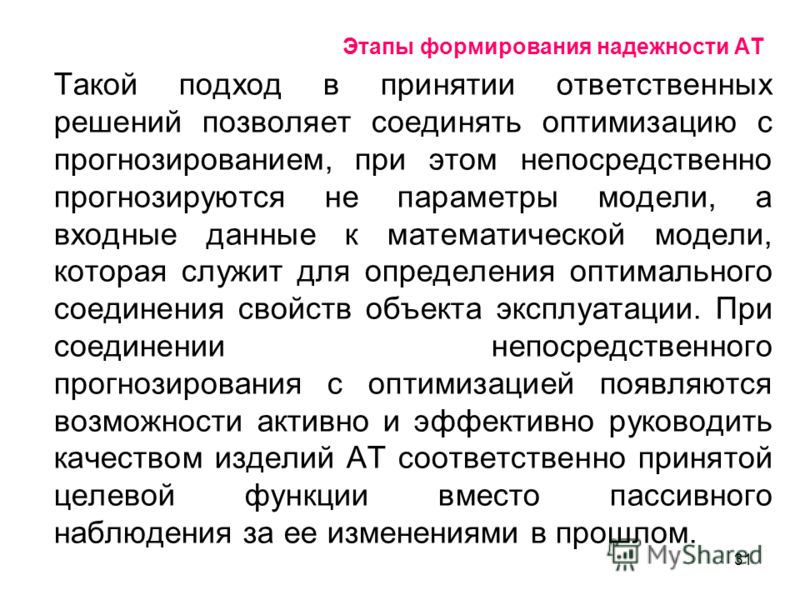

Природа реактивной культуры описана как в книге по надежности, так и в тренинге по надежности. На первой диаграмме ниже показана реактивная культура в действии. Эта культура воспринимает отказ оборудования как нормальное явление. Организационное убеждение состоит в том, что оборудование выйдет из строя. Цель состоит в том, чтобы как можно быстрее отремонтировать оборудование, чтобы возобновить производство.

На первой диаграмме ниже показана реактивная культура в действии. Эта культура воспринимает отказ оборудования как нормальное явление. Организационное убеждение состоит в том, что оборудование выйдет из строя. Цель состоит в том, чтобы как можно быстрее отремонтировать оборудование, чтобы возобновить производство.

Ремонт, как правило, не устраняет первопричину отказа, а направлен только на краткосрочное исправление того, что сломалось. После запуска оборудования механики, руководители и инженеры получают похвалу и признание за быстрое решение проблемы, а затем переходят к следующей проблеме.

Эти действия превращаются в возможные повышения и продвижения по службе. Такое поведение делает реактивных мастеров, супервайзеров, инженеров и менеджеров образцом для подражания для производственной организации, что укрепляет реактивную культуру.

В отличие от реактивной культуры, вторая диаграмма ниже представляет проактивную культуру. Он начинается с различных действий, основанных на надежности. Эти действия включают в себя множество вещей, таких как проектирование оборудования, настройка/замена оборудования, профилактическое обслуживание, методы эксплуатации, обход оборудования, смазка мирового класса и т. д.

Эти действия включают в себя множество вещей, таких как проектирование оборудования, настройка/замена оборудования, профилактическое обслуживание, методы эксплуатации, обход оборудования, смазка мирового класса и т. д.

К сожалению, эти действия по обеспечению надежности по своей природе гораздо менее заметны, чем неудачи в реактивной культуре. Например, отказ насоса гораздо заметнее, чем проверка поступающих смазочных материалов на предмет возможного загрязнения.

Результатом этих действий по повышению надежности является меньшее количество отказов оборудования. Чтобы это заметили, потребуется время, так как может быть значительная временная задержка до нескольких лет. Эта задержка, наряду с меньшей видимостью действий, основанных на надежности, является одной из причин, по которой управлять культурой, основанной на надежности, намного сложнее, чем управлять реактивной культурой.

Награды и признание должны следовать за улучшенными характеристиками оборудования. Однако из-за времени, необходимого для того, чтобы можно было увидеть результаты улучшения оборудования, награды и признание могут быть лучше привязаны к выполнению действий, основанных на надежности. Например, мастеру может быть вручена награда за успешное выполнение упражнения по первопричине или надлежащую запись точного выравнивания после вмешательства.

Однако из-за времени, необходимого для того, чтобы можно было увидеть результаты улучшения оборудования, награды и признание могут быть лучше привязаны к выполнению действий, основанных на надежности. Например, мастеру может быть вручена награда за успешное выполнение упражнения по первопричине или надлежащую запись точного выравнивания после вмешательства.

Другим примером может быть признание человека, который обнаруживает и сообщает о раннем дефекте до того, как он станет серьезной ошибкой или проблемой качества. По мере того, как эти люди идентифицируются и признаются, они становятся образцами для подражания для других. Они начинают выполнять и оценивать действия, основанные на надежности. Это, в свою очередь, укрепляет культуру вокруг принципов и ценностей надежности.

Чтобы проактивная культура выжила в долгосрочной перспективе, требуется значительная управленческая энергия, а также твердая приверженность всех уровней организации.

Лидерство

Роль управления сайтом имеет важное значение для успешного создания культуры, основанной на надежности. Недостаточно просто иметь надежность поддержки со стороны руководства. Изменение реактивной культуры потребует значительного времени, энергии и внимания. Руководство сайта должно быть страстно вовлечено, чтобы преодолеть организационную инерцию, основанную на реактивной культуре.

Недостаточно просто иметь надежность поддержки со стороны руководства. Изменение реактивной культуры потребует значительного времени, энергии и внимания. Руководство сайта должно быть страстно вовлечено, чтобы преодолеть организационную инерцию, основанную на реактивной культуре.

В прошлом компании, которым удалось осуществить упреждающий переход, находились под сильным экономическим давлением — они должны были стать надежными или выйти из бизнеса. Если энергия управления будет удалена, культура быстро вернется к реактивности.

Между проактивной культурой безопасности и проактивной культурой надежности есть много общего. За последние несколько десятилетий появились новые взгляды на безопасность. Предыдущая культура безопасности предполагала, что несчастные случаи «просто произошли» и что безопасность была заботой отдела безопасности. Сейчас на многих предприятиях принята культура, согласно которой несчастные случаи можно предотвратить, а отсутствие травм на рабочем месте — достижимо.

Чтобы достичь цели создания среды без травм, безопасность должна была стать главной заботой каждого, а не только отдела безопасности. Аналогичным образом этот же тип культурного сдвига применим и к культуре, основанной на надежности.

Показатели надежности

Были определены три ключевых глобальных показателя надежности: время простоя, среднее время наработки на отказ (MTBF) и отклонения.

Время простоя

Время простоя (вместе с обратным временем безотказной работы) указывает на производительность производства. Более важными, чем значение времени простоя/времени безотказной работы, являются причины простоя. Производственный участок должен собирать и анализировать причины простоев. Затем организация должна сосредоточить ресурсы на расследовании и устранении существенных причин простоев.

Измерение времени простоя на различных производственных площадках было непоследовательным и недостаточно используемым. Некоторые сайты измеряли время простоя, но использовали другие параметры. На одном сайте было более 50 различных причин простоя. Другие измеряли время простоя только во время производственного цикла.

На одном сайте было более 50 различных причин простоя. Другие измеряли время простоя только во время производственного цикла.

Чтобы стандартизировать этот важный показатель, был составлен список из 12 причин простоя, разделенный на два общих заголовка: незапланированный простой и плановый простой. Метрика также основана на графике работы 24 часа в сутки, семь дней в неделю или 8760 часов в год. Таким образом, все отчетные времена и проценты имеют один и тот же общий знаменатель. Используя эту метрику, можно определить хронические причины потерь производства, и можно применить правильные ресурсы к проблемной области.

Средняя наработка на отказ

Среднее время безотказной работы используется для выявления активов с высоким уровнем отказов. Активы ранжируются от худшего к лучшему, и сообщается о 20 худших активах для каждого сайта. Проблемы с некоторыми из этих активов хорошо известны, тогда как другие могут стать неожиданностью для организации.

Цель состоит в том, чтобы повысить надежность за счет снижения частоты их отказов. Иногда данные о простоях и отчеты о среднем времени наработки на отказ перекрываются, в то время как в других случаях сбои могут иметь незначительное влияние на общую производительность производства. Обе метрики следует пересмотреть, чтобы установить наилучшее использование ресурсов.

Отклонения

Производственные сбои или сбои отслеживаются как несоответствия. Каждое несоответствие должно быть расследовано, чтобы определить влияние на продукт и корректирующие действия, необходимые для уменьшения или устранения повторения.

Отслеживание несоответствий помогает выявить хронические проблемы с оборудованием, вызывающие сбои в производственных процессах, и предлагает еще один способ сосредоточиться на высокоприоритетных проблемах с оборудованием, требующих дальнейшего изучения и устранения. Эти сбои обычно вносят значительный вклад в убытки цеха и завода.

План внедрения надежности

Традиционно усилия по обеспечению надежности реализовывались в виде программ. Различные концепции надежности, такие как профилактическое обслуживание, планирование и составление графиков и т. д., применялись как отдельные программы или проекты. Все программы являются элементами, необходимыми для поддержки модели надежности. Каждый из них будет иметь влияние на выпуск продукции. Однако добиться универсальной организационной поддержки от оперативных партнеров сложно. Они не всегда видят немедленную стоимость, поскольку объем производства может существенно не измениться.

Различные концепции надежности, такие как профилактическое обслуживание, планирование и составление графиков и т. д., применялись как отдельные программы или проекты. Все программы являются элементами, необходимыми для поддержки модели надежности. Каждый из них будет иметь влияние на выпуск продукции. Однако добиться универсальной организационной поддержки от оперативных партнеров сложно. Они не всегда видят немедленную стоимость, поскольку объем производства может существенно не измениться.

Философия плана реализации Eli Lilly заключалась в том, чтобы каждый сайт был сосредоточен на повышении надежности актива или линии, которые влияли на производительность сайта. Устранение хронических сбоев и недостатков, ограничивающих выпуск продукции, может привести к значительным улучшениям. Организация ориентирована на важные и неотложные вопросы.

Сотрудники имеют более высокое чувство ценности, работая над критическими проблемами, и чистая производительность завода увеличивается. Специалист по надежности завоевывает доверие, чтобы продолжать путь надежности.

Специалист по надежности завоевывает доверие, чтобы продолжать путь надежности.

Eli Lilly управляет более чем 20 производственными площадками по всему миру. Все сайты находятся на разных этапах пути надежности. Каждый сайт также имеет культурные или организационные различия. План реализации не является универсальным подходом. Вместо этого в план развертывания была заложена гибкость, позволяющая сайтам адаптировать концепции в соответствии с потребностями своего бизнеса. Книга надежности предоставила сайту основу для построения своей программы.

В 2013 году каждой производственной площадке было предложено выполнить следующее:

- Назовите чемпиона по надежности из руководящего состава, который будет чемпионом сайта и контактным лицом.

- Определите план обеспечения надежности площадки на 2013 год, включая проект повышения надежности проблемного актива на основе любой комбинации трех метрик, рассмотренных ранее, и план обучения, включающий три курса повышения надежности и подгруппу персонала площадки.

- Измеряйте время простоя 24 часа в сутки/семь дней в неделю и классифицируйте его по диаграммам Парето.

- Участвуйте в глобальных форумах по надежности.

Сайты хорошо отреагировали на этот план. Некоторые из них уже завершили свои проекты по повышению надежности и демонстрируют улучшенную производительность актива или линии. Все объекты находятся на различных этапах обучения, и многие люди, не связанные с проектированием и техническим обслуживанием, говорят о надежности как о части своих обычных рабочих функций.

Имейте в виду, что надежность — это результат. Это больше, чем обслуживание. Это результат того, как оборудование выбирается, устанавливается, эксплуатируется, обслуживается и совершенствуется. Следствием всей этой деятельности является вероятность того, что оборудование или системы будут правильно выполнять свои функции, когда это необходимо.

Изменение культуры означает в конечном итоге изменение всех. Большинство организаций ранее были успешными с реактивной культурой. Реактивная культура естественна и нормальна для многих людей. Однако меняющаяся бизнес-среда означает, что ваши активы должны производить более рентабельную и высококачественную продукцию.

Реактивная культура естественна и нормальна для многих людей. Однако меняющаяся бизнес-среда означает, что ваши активы должны производить более рентабельную и высококачественную продукцию.

Потребуется значительная энергия лидера и менеджмента, чтобы изменить культуру с прежней успешной реактивной культуры на проактивную культуру. Помните, что возможность улучшить бизнес-практики, обеспечивающие долгосрочную надежность, достигается за счет устойчивого повышения производительности производства.

.

Об авторе

Об авторе

Цель программы обеспечения надежности

Фред Шенкельберг Оставить комментарий

Надежная работа системы очень важна. Это важно для клиента, для нашего бизнеса и для нас.

Очень немногие утверждают, что мы должны игнорировать характеристики надежности продукта. Мы также считаем важными стоимость, время выхода на рынок или набор функций. Проблема в том, что мы можем измерять последние непосредственно каждый день, тогда как показатели надежности часто трудно измерить.

Проблема в том, что мы можем измерять последние непосредственно каждый день, тогда как показатели надежности часто трудно измерить.

Без обратной связи о прогрессе в достижении наших целей мы склонны принимать решения не столько о надежности, сколько о приоритетах, которые мы можем измерить. Целью вашей программы обеспечения надежности является обеспечение того, чтобы принятие решений включало подходящую информацию о показателях надежности. Чтобы обеспечить обоснованные решения в вашей организации

Есть три элемента, которые нам необходимо предоставить лицам, принимающим решения, достаточной информации о надежности:

- Что не получится?

- Когда произойдет сбой?

- Цена (воздействие) отказа.

Давайте кратко рассмотрим каждый из них в контексте программы обеспечения надежности и того, как эта информация влияет на решения.

Что выйдет из строя

Инженеры-конструкторы, естественно, учитывают потенциальное использование устройства и вероятные недостатки конструкции.

Цель состоит в том, чтобы обеспечить желаемые функции без сбоев. Даже для относительно простых продуктов существуют сотни потенциальных механизмов отказа, конкурирующих между собой, чтобы вызвать отказ устройства.

Инструменты обеспечения надежности для приоритизации и обнаружения рисков в сочетании с инженерными знаниями позволяют определить наиболее серьезные и вероятные механизмы отказа. Программа обеспечения надежности должна включать в себя культуру, которая поощряет обнаружение ошибок и вознаграждает их. Только зная об ошибках, можно принимать решения о внесении улучшений.

Тестирование продукта должно быть сосредоточено на тестировании до отказа и тщательном анализе отказа. Именно подробная информация о первопричине отказов обеспечивает необходимую информацию для принятия соответствующих мер. Без сбоев команде дизайнеров остается размышлять, какие элементы дизайна могут потребовать улучшения. В некоторых случаях моделирование и симуляция заменяют испытания прототипов, которые должны быть дополнены характеристиками надежности на уровне материалов и компонентов.

Осознание того, что может выйти из строя, наряду с реальными свидетельствами того, что действительно выходит из строя, начинает дискуссию о повышении надежности.

Программа обеспечения надежности поддерживает создание подробных сведений о механизмах отказа с помощью инфраструктуры (инструменты и методы). Работа по поиску неудач требует культуры, в которой поиск неудач является желанной и прославленной деятельностью.

Когда он выйдет из строя

Знание того, что выйдет из строя, может дать слишком много возможностей для повышения надежности конструкции.

Одним из ключевых элементов информации является ожидаемое время до того, как механизм сбоя приведет к сбою. Неправильная сборка или неадекватная конструкция могут привести к сбоям в работе любого устройства на ранних этапах эксплуатации. Или же производительность выбранного компонента может медленно снижаться, что приводит к отказу после многих лет эксплуатации.

Знание того, когда произойдет сбой, дает информацию, позволяющую расставить приоритеты, какие механизмы сбоя требуют внимания. Для некоторых может потребоваться изменение материалов или компонентов, для некоторых может потребоваться корректировка процесса сборки, а для других может потребоваться устранение возможностей диагностики и ремонта.

Для некоторых может потребоваться изменение материалов или компонентов, для некоторых может потребоваться корректировка процесса сборки, а для других может потребоваться устранение возможностей диагностики и ремонта.

Программа обеспечения надежности должна поддерживать исследование поведения механизмов отказов во времени до отказа.

Это включает моделирование, симуляцию, определение характеристик окружающей среды и использования, а также ускоренное испытание на срок службы материалов, компонентов и сборок. Инфраструктура программы включает в себя сочетание моделирования и лабораторных ресурсов. Программа позволяет команде оценить распределение времени до отказа для наиболее вероятных механизмов отказа.

Работа над надежностью снижает неопределенность в отношении того, когда могут произойти отказы или по каким сценариям могут произойти отказы.

Цена ошибки

Не все ошибки одинаковы.

Некоторые из них вызывают катастрофические повреждения, другие не приводят к заметным изменениям в характеристиках продукта. Когда происходит сбой, может также измениться результирующая стоимость сбоя. Ранние неудачи часто наносят ущерб восприятию бренда и могут привести к его снижению на рынке. Отказ в течение гарантийного срока увеличивает финансовые обязательства. Сбои в любой момент увеличивают стоимость владения для заказчика.

Когда происходит сбой, может также измениться результирующая стоимость сбоя. Ранние неудачи часто наносят ущерб восприятию бренда и могут привести к его снижению на рынке. Отказ в течение гарантийного срока увеличивает финансовые обязательства. Сбои в любой момент увеличивают стоимость владения для заказчика.

В идеале программа обеспечения надежности включает инфраструктуру и поддержку для оценки общей стоимости отказа.

Информация о затратах должна варьироваться от прямой стоимости сбоя (время перезагрузки системы, замена компонентов, замена системы) до воздействия на потребителя (например, потерянные продажи) и влияния на удовлетворенность потребителя. На некоторых рынках повышенный риск ответственности или отзывов также является фактором.

Программа надежности дает возможность оценить затраты и поместить риски в соответствующее содержание и перспективу.

Если существует конечная вероятность дорогостоящего отказа, информация должна быть четкой и полезной для оценки лицами, принимающими решения.

Резюме

Это совокупность знаний о механизмах отказов, времени до отказа и оценках финансовых последствий, которые создают четкую информацию для лиц, принимающих решения в организации.

Знания только одного элемента недостаточно, чтобы правильно сбалансировать риски и варианты для принятия правильного решения.

Каждый продукт и каждый рынок индивидуален, однако способность принимать обоснованные решения с учетом показателей надежности вашего продукта не меняется. Используемые инструменты, методы и культура обеспечения надежности являются прямым результатом программы обеспечения надежности.

Имейте в виду, что каждый элемент вашей программы играет определенную роль в отношении одного или нескольких из трех элементов, описанных выше.

Когда все три элемента регулярно обсуждаются и решаются командами по всей организации, ваша программа будет успешной.

Рубрики: Статьи, Размышления о надежности и обслуживании Темы, о надежности продукта С тегами: цели

Этот сайт использует файлы cookie, чтобы предоставить вам лучший опыт, проанализировать трафик сайта и получить представление о продуктах или предложениях, которые могут вас заинтересовать.

Обычно это связано с простотой устройства и минимальным количеством подвижных частей.

Обычно это связано с простотой устройства и минимальным количеством подвижных частей.

, Chap. 23, Energy Security and Reliability.

, Chap. 23, Energy Security and Reliability.