Содержание

Методы переработки нефти — Нефтехимия и газохимия

Нефть – это природная жидкая смесь разнообразных углеводородов с небольшим количеством других органических соединений; ценное полезное ископаемое, залегающее часто вместе с газообразными углеводородами (попутные газы, природный газ).

Нефть

Нефть – это природная жидкая смесь разнообразных углеводородов с небольшим количеством других органических соединений; ценное полезное ископаемое, залегающее часто вместе с газообразными углеводородами (попутные газы, природный газ).

Очистка и переработка нефти

Обычная сырая нефть из скважины – это зеленовато-коричневая легко воспламеняющаяся маслянистая жидкость с резким запахом.

На промыслах она хранится в крупных резервуарах, откуда транспортируется танкерами или по трубопроводам в резервуары перерабатывающих заводов.

На многих заводах различные типы сырой нефти разделяются по их свойствам согласно результатам предварительной лабораторной переработки.

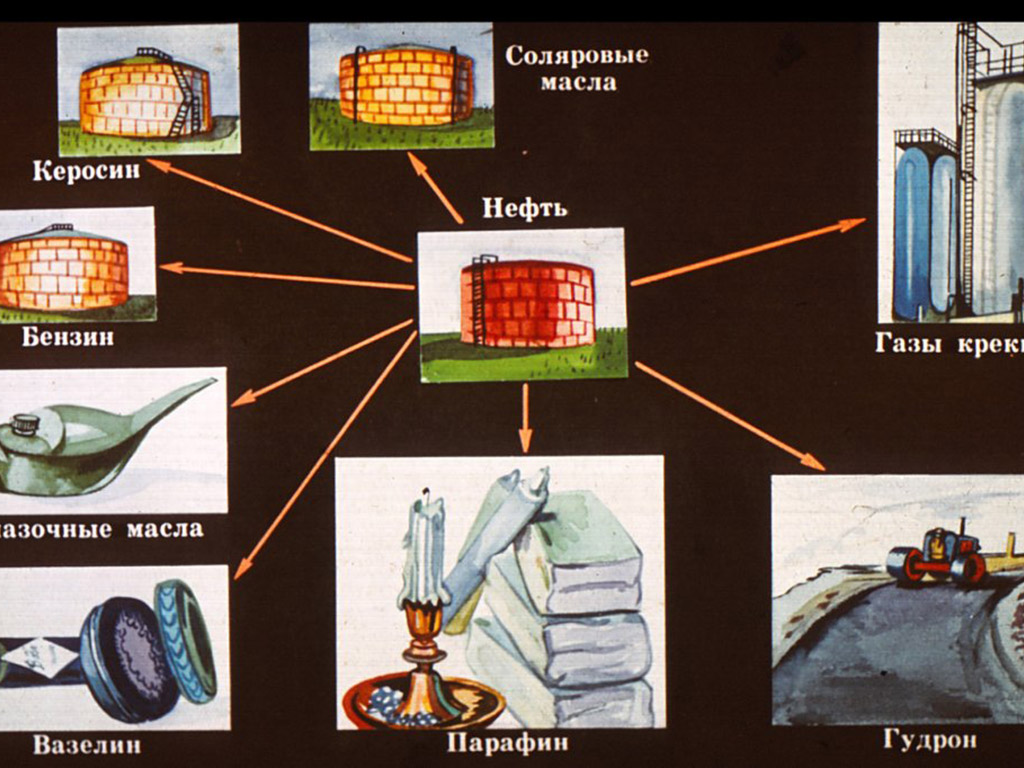

Она указывает приблизительное количество бензина, керосина, смазочных масел, парафина и мазута, которое можно выработать из данной нефти.

Химически нефть различна и изменяется от парафиновой, которая состоит большей частью из парафиновых углеводородов, до нафтеновой или асфальтеновой, которая содержат в основном циклопарафиновые углеводороды; существует много промежуточных или смешанных типов.

Парафиновая нефть по сравнению с нафтеновой или асфальтеновой содержит больше бензина и меньше серы и является главным сырьем для получения смазочных масел и парафинов.

Нафтеновые типы сырой нефти содержат меньше бензина, но больше серы и мазута, а также асфальта.

Сырая нефть содержит некоторое количество растворенного газа, который соответствует по составу и строению природным газам и состоит из легких парафиновых углеводородов.

Жидкая фаза сырой нефти содержит сотни углеводородов и других соединений, имеющих точку кипения от 38° С до примерно 430° С, причем процентное содержание каждого из углеводородов невелико.

Например, бензиновая фракция может содержать до 200 индивидуальных углеводородов, однако в типичном бензине присутствует лишь около 60 углеводородов – от метана с точкой кипения –161° С до мезитилена (ароматического углеводорода), с точкой кипения 165° С.

Они включают парафины, циклопарафины и ароматические соединения, но олефины отсутствуют. Огромный труд, необходимый для анализа состава углеводородов бензинов, делает практически невозможным проведение этих исследований при обычных шаблонных определениях.

Что касается соединений, кипящих при температурах выше 165° С, присутствующих в керосине и высококипящих дистиллятах и остатках, трудности идентификации отдельных компонентов возрастают из-за большого количества соединений, перекрывания их температур кипения и возрастающей тенденции высококипящих соединений к разрушению при нагревании.

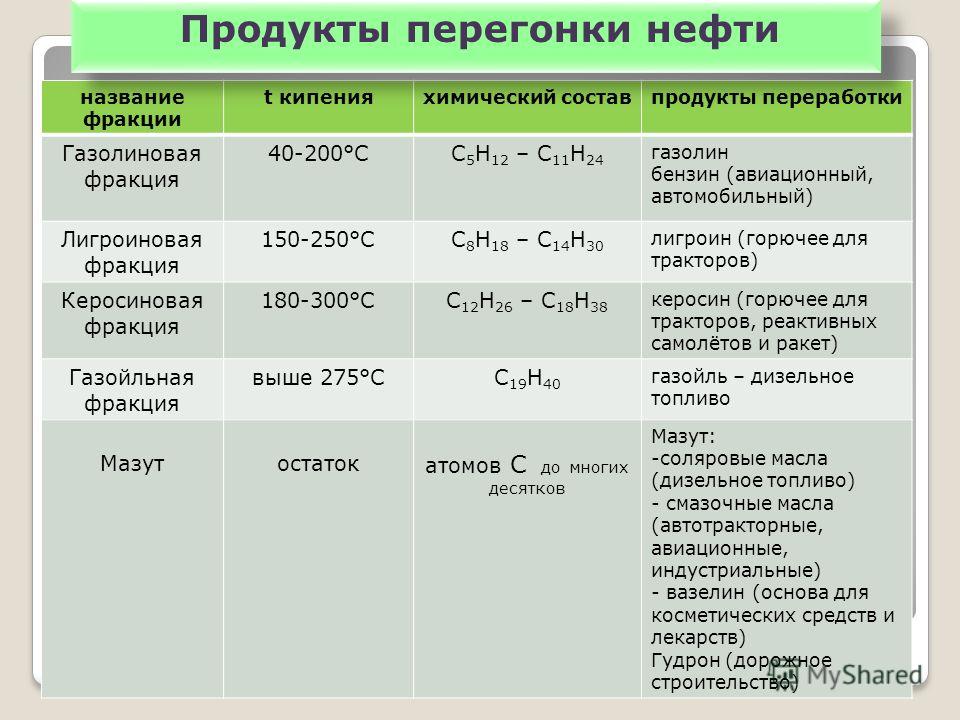

Поэтому все горючие нефтяные продукты подразделяются на фракции по температурным пределам их кипения и по плотности, а не по химическому составу.

Соединения, присутствующие в асфальтах и подобных им тяжелых остаточных продуктах, чрезвычайно сложны.

Анализы показывают, что они представляют собой полициклические соединения.

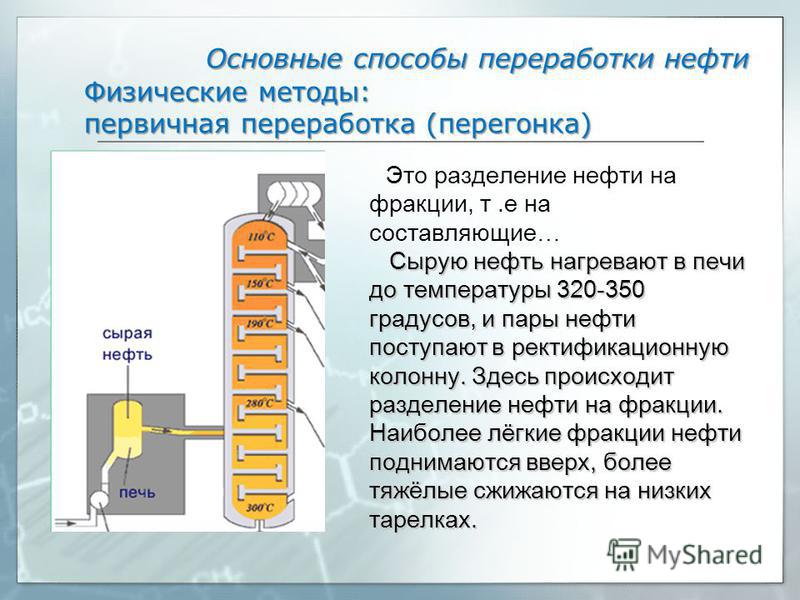

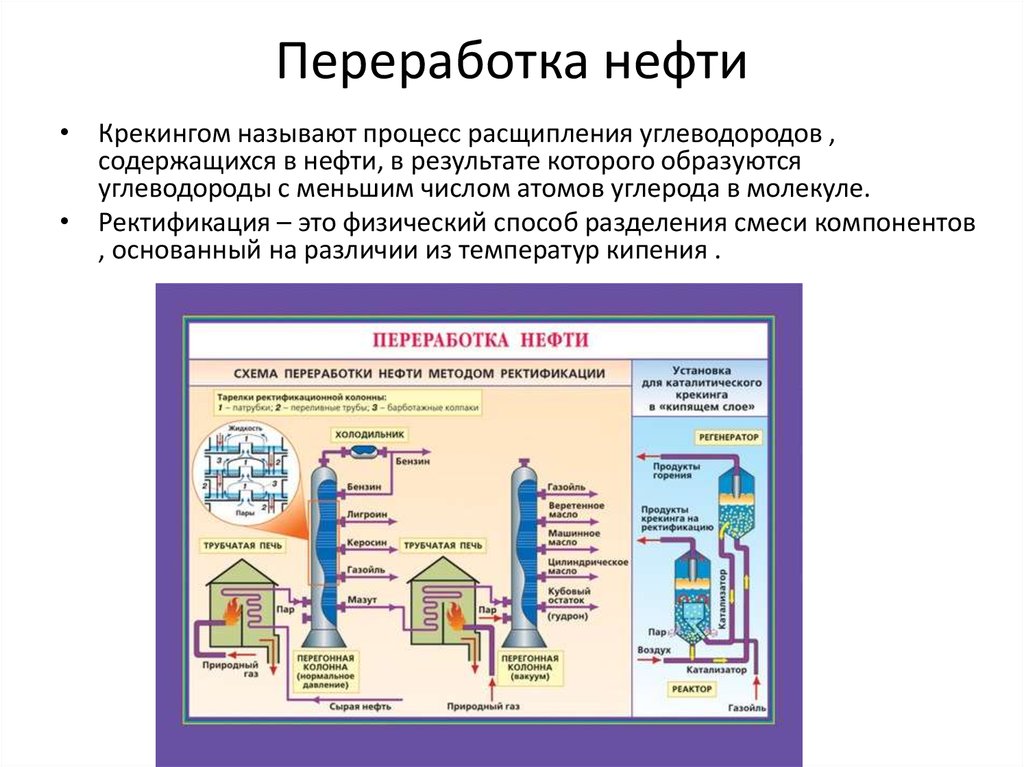

Перегонка

Периодическая перегонка.

На начальных этапах развития нефтехимической промышленности сырая нефть подвергалась так называемой периодической перегонке в вертикальном цилиндрическом перегонном аппарате.

Процессы дистилляции были неэффективны, потому что отсутствовали ректификационные колонны и не получалось чистого разделения продуктов перегонки.

Трубчатые перегонные аппараты.

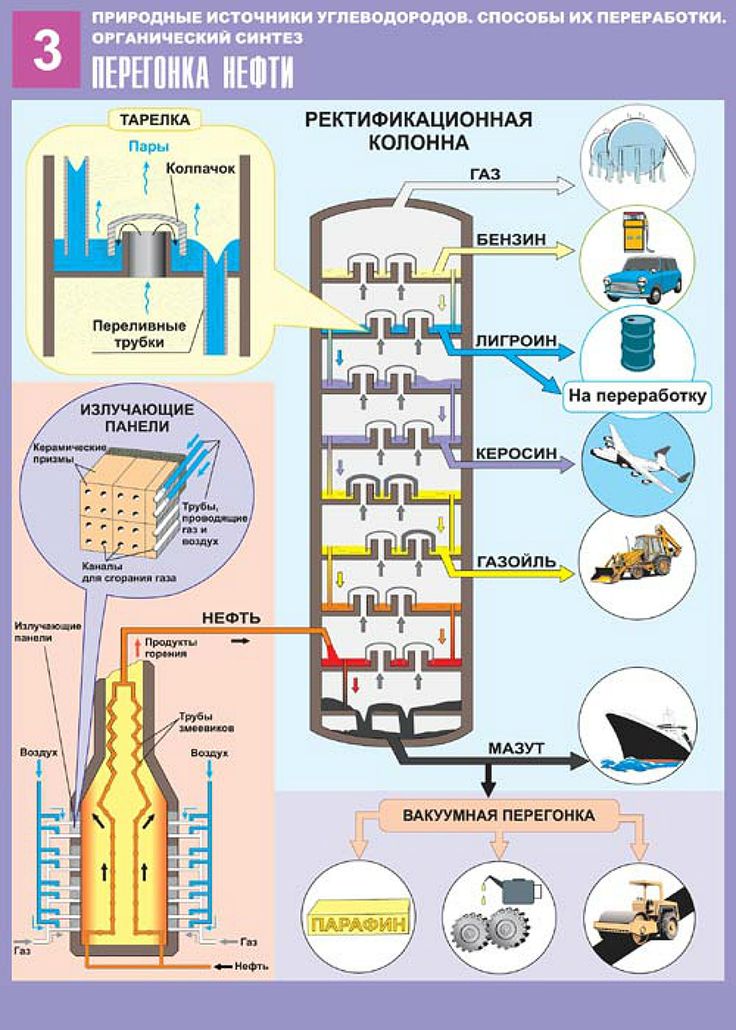

Развитие процесса периодической перегонки привело к использованию общей ректификационной колонны, из которой с различных уровней отбирались дистилляты с разной температурой кипения.

Эта система используется и сегодня.

Поступающая нефть нагревается в змеевике примерно до 320° С, и разогретые продукты подаются на промежуточные уровни в ректификационной колонне.

Такая колонна может иметь от 30 до 60 расположенных с определенным интервалом поддонов и желобов, каждый из которых имеет ванну с жидкостью.

Через эту жидкость проходят поднимающиеся пары, которые омываются стекающим вниз конденсатом.

При надлежащем регулировании скорости обратного стекания (т.е. количества дистиллятов, откачиваемых назад в колонну для повторного фракционирования) возможно получение бензина наверху колонны, керосина и светлых горючих дистиллятов, точно определенных интервалов кипения на последовательно снижающихся уровнях.

Обычно для того, чтобы улучшить дальнейшее разделение, остаток от перегонки из ректификационной колонны подвергают вакуумной дистилляции.

Конструкция ректификационных колонн в нефтеперерабатывающей промышленности становится произведением искусства, в котором ни одна деталь не остается без внимания.

Путем очень точного контроля температуры, давления, а также потоков жидкостей и паров разработаны методы сверхтонкого фракционирования.

Эти колонны достигают высоты 60 м и выше и позволяют разделять химические соединения, точка кипения которых отличается менее чем на 6° С. Они изолированы от внешних атмосферных воздействий, а все этапы дистилляции автоматически контролируются.

Процессы в некоторых таких колоннах происходят в условиях высоких давлений, в других – при давлениях, близких к атмосферному; аналогично температуры изменяются от экстремально высоких до значений ниже –18° С.

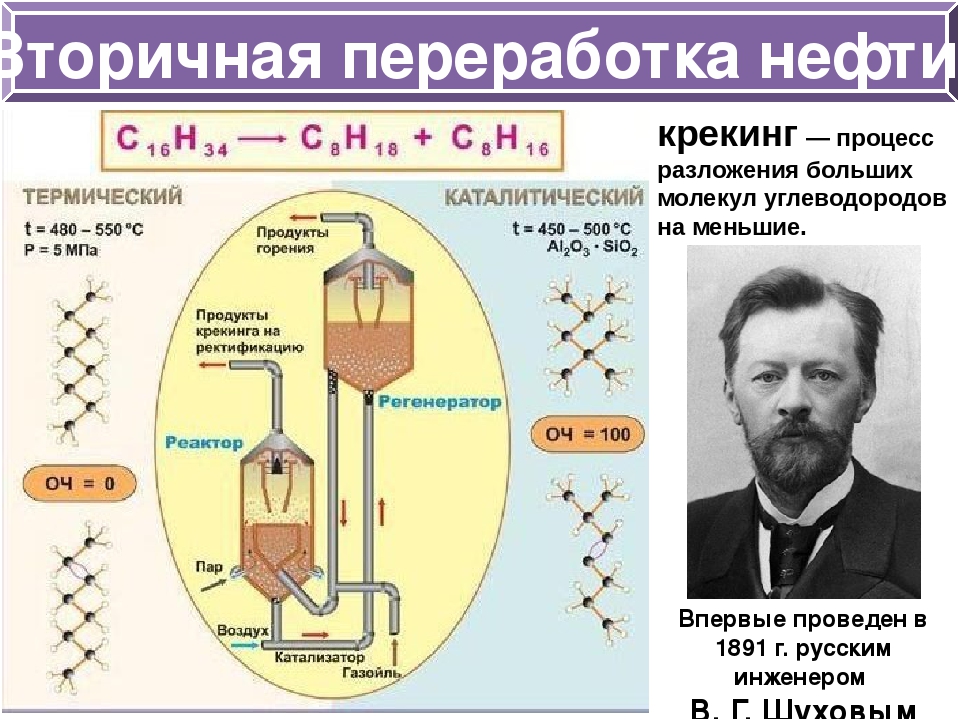

Термический крекинг

Склонность к дополнительному разложению более тяжелых фракций сырой нефти при нагреве выше определенной температуры привела к очень важному успеху в использовании крекинг-процесса. Когда происходит разложение высококипящих фракций нефти, углерод-углеродные связи разрушаются, водород отрывается от молекул углеводородов и тем самым получается более широкий спектр продуктов по сравнению с составом первоначальной сырой нефти. Например, дистилляты, кипящие в интервале температур 290–400° С, в результате крекинга дают газы, бензин и тяжелые смолоподобные остаточные продукты. Крекинг-процесс позволяет увеличить выход бензина из сырой нефти путем деструкции более тяжелых дистиллятов и остатков, образовавшихся в результате первичной перегонки.

Крекинг-процесс позволяет увеличить выход бензина из сырой нефти путем деструкции более тяжелых дистиллятов и остатков, образовавшихся в результате первичной перегонки.

Выход кокса определяется природой перерабатываемого сырья и степенью рециклизации наиболее тяжелых фракций.

Как правило, из исходного крекируемого объема образуется примерно 15–25% лигроина и 35–50% газойля (т.е. легкого дизельного топлива) наряду с крекинг-газами и коксом. Последний используется в основном как топливо, исключая образующиеся специальные виды кокса (один из них является продуктом обжига и используется при производстве углеродных электродов). Коксование до сих пор пользуется популярностью главным образом как процесс подготовки исходного материала для каталитического крекинга.

Каталитический крекинг

Катализатор – это вещество, которое ускоряет протекание химических реакций без изменения сути самих реакций. Каталитическими свойствами обладают многие вещества, включая металлы, их оксиды, различные соли.

Процесс Гудри. Исследования Э.Гудри огнеупорных глин как катализаторов привели к созданию в 1936 эффективного катализатора на основе алюмосиликатов для крекинг-процесса.

Среднекипящие дистилляты нефти в этом процессе нагревались и переводились в парообразное состояние; для увеличения скорости реакций расщепления, т.е. крекинг-процесса, и изменения характера реакций эти пары пропускались через слой катализатора. Реакции происходили при умеренных температурах 430–480° С и атмосферном давлении в отличие от процессов термического крекинга, где используются высокие давления. Процесс Гудри был первым каталитическим крекинг-процессом, успешно реализованным в промышленных масштабах.

Целью большинства крекинг-процессов является достижение оптимального выхода бензина. При крекинге происходят распад тяжелых молекул, а также сложные процессы синтеза и перестройки структуры молекул углеводородов. Влияние разных катализаторов различно. Некоторые из них, такие, как оксиды хрома и молибден, ускоряют реакцию дегидрогенизации (отщепление водорода). Глины и специальные алюмосиликатные составы, используемые в промышленном каталитическом крекинге, способствуют ускоренному разрыву углерод-углеродных связей больше, чем отрыву водорода. Они также способствуют изомеризации линейных молекул в разветвленные. Эти составы замедляют полимеризацию (см. ниже) и образование дегтя и асфальта, так что нефти не просто деструктурируются, а обогащаются полезными компонентами.

Глины и специальные алюмосиликатные составы, используемые в промышленном каталитическом крекинге, способствуют ускоренному разрыву углерод-углеродных связей больше, чем отрыву водорода. Они также способствуют изомеризации линейных молекул в разветвленные. Эти составы замедляют полимеризацию (см. ниже) и образование дегтя и асфальта, так что нефти не просто деструктурируются, а обогащаются полезными компонентами.

Риформинг

Риформинг – это процесс преобразования линейных и нециклических углеводородов в бензолоподобные ароматические молекулы. Ароматические углеводороды имеют более высокое октановое число, чем молекулы других углеводородов, и поэтому они предпочтительней для производства современного высокооктанового бензина.

При термическом риформинге, как и при каталитическом крекинге, основная цель состоит в превращении низкооктановых бензиновых компонентов в более высокооктановые. Процесс обычно применяется к парафиновым фракциям прямой перегонки, кипящим в пределах 95–205° С. Более легкие фракции редко подходят для таких превращений.

Более легкие фракции редко подходят для таких превращений.

Существуют два основных вида риформинга – термический и каталитический. В первом соответствующие фракции первичной перегонки нефти превращаются в высокооктановый бензин только под воздействием высокой температуры; во втором преобразование исходного продукта происходит при одновременном воздействии, как высокой температуры, так и катализаторов. Более старый и менее эффективный термический риформинг используется кое-где до сих пор, но в развитых странах почти все установки термического риформинга заменены на установки каталитического риформинга.

Если бензин является предпочтительным продуктом, то почти весь риформинг осуществляется на платиновых катализаторах, нанесенных на алюминийоксидный или алюмосиликатный носитель.

Большинство установок риформинга – это установки с неподвижным слоем. (Процесс каталитического риформинга, в котором используется стационарный катализатор, называется платформингом. ) Но под действием давления около 50 атм (при получении бензина с умеренным октановым числом) активность платинового катализатора сохраняется примерно в течение месяца. Установки, в которых используется один реактор, приходится останавливать на несколько суток для регенерации катализатора. В других установках используется несколько реакторов с одним добавочным, где проводится необходимая регенерация. Жизнь платинового катализатора сокращается при наличии серы, азота, свинца и других «ядов». Там, где эти компоненты представляют проблему, обычно до входа в реактор проводят предварительную обработку смеси водородом (т.н. гидроочистка, когда до подачи в реактор нефтяных погонов – бензинов прямой перегонки – их пропускают через водородсодержащие газы, которые связывают вредные компоненты и снижают их содержание до допустимых пределов). Некоторые реакторы с неподвижным слоем заменяются на реакторы с непрерывной регенерацией катализатора. В этих условиях катализатор перемещается через реактор и непрерывно регенерируется.

) Но под действием давления около 50 атм (при получении бензина с умеренным октановым числом) активность платинового катализатора сохраняется примерно в течение месяца. Установки, в которых используется один реактор, приходится останавливать на несколько суток для регенерации катализатора. В других установках используется несколько реакторов с одним добавочным, где проводится необходимая регенерация. Жизнь платинового катализатора сокращается при наличии серы, азота, свинца и других «ядов». Там, где эти компоненты представляют проблему, обычно до входа в реактор проводят предварительную обработку смеси водородом (т.н. гидроочистка, когда до подачи в реактор нефтяных погонов – бензинов прямой перегонки – их пропускают через водородсодержащие газы, которые связывают вредные компоненты и снижают их содержание до допустимых пределов). Некоторые реакторы с неподвижным слоем заменяются на реакторы с непрерывной регенерацией катализатора. В этих условиях катализатор перемещается через реактор и непрерывно регенерируется.

Реакции, в результате которых при каталитическом риформинге повышается октановое число, включают:

- дегидрирование нафтенов и их превращение в соответствующие ароматические соединения;

- превращение линейных парафиновых углеводородов в их разветвленные изомеры;

- гидрокрекинг тяжелых парафиновых углеводородов в легкие высокооктановые фракции;

- образование ароматических углеводородов из тяжелых парафиновых путем отщепления водорода.

Большинство богатых водородом газов, выделяющихся в этих установках, используются при гидрокрекинге и т.п.

Другие процессы производства бензина

Кроме крекинга и риформинга существует несколько других важных процессов производства бензина. Первым из них, который стал экономически выгодным в промышленных масштабах, был процесс полимеризации, который позволил получить жидкие бензиновые фракции из олефинов, присутствующих в крекинг-газах.

Полимеризация. Полимеризация пропилена – олефина, содержащего три атома углерода, и бутилена – олефина с четырьмя атомами углерода в молекуле дает жидкий продукт, который кипит в тех же пределах, что и бензин, и имеет октановое число от 80 до 82. Нефтеперерабатывающие заводы, использующие процессы полимеризации, обычно работают на фракциях крекинг-газов, содержащих олефины с тремя и четырьмя атомами углерода.

Алкилирование. В этом процессе изобутан и газообразные олефины реагируют под действием катализаторов и образуют жидкие изопарафины, имеющие октановое число, близкое к таковому у изооктана. Вместо полимеризации изобутилена в изооктен и затем гидрогенизации его в изооктан, в данном процессе изобутан реагирует с изобутиленом и образуется непосредственно изооктан.

Все процессы алкилирования для производства моторных топлив производятся с использованием в качестве катализаторов либо серной, либо фтороводородной кислоты при температуре сначала 0–15° C, а затем 20–40° С.

Изомеризация. Другой важный путь получения высокооктанового сырья для добавления в моторное топливо – это процесс изомеризации с использованием хлорида алюминия и других подобных катализаторов.

Изомеризация используется для повышения октанового числа природного бензина и нафтенов с прямолинейными цепями. Улучшение антидетонационных свойств происходит в результате превращения нормальных пентана и гексана в изопентан и изогексан. Процессы изомеризации приобретают важное значение, особенно в тех странах, где каталитический крекинг с целью повышения выхода бензина проводится в относительно незначительных объемах. При дополнительном этилировании, т.е. введении тетраэтилсвинца, изомеры имеют октановые числа от 94 до 107 (в настоящее время от этого способа отказались ввиду токсичности образующихся летучих алкилсвинцовых соединений, загрязняющих природную среду).

Гидрокрекинг

Ранние работы по получению жидкого топлива из углей путем гидрирования под высоким давлением (процесс Бергуса) проводились главным образом в Германии с использованием весьма сильных катализаторов, таких, как оксиды молибдена, которые либо нечувствительны к присутствию серы, либо в значительной степени сохраняют свою активность после прошедшей сульфатизации. Для этого были необходимы следующие параметры: давление до 280 атм, температура около 450° С и катализатор.

Для этого были необходимы следующие параметры: давление до 280 атм, температура около 450° С и катализатор.

Давления, используемые в современных процессах гидрокрекинга, составляют от примерно 70 атм для превращения сырой нефти в сжиженный нефтяной газ (LP-газ) до более чем 175 атм, когда происходят полное коксование и с высоким выходом превращение парообразной нефти в бензин и реактивное топливо. Процессы проводят с неподвижными слоями (реже в кипящем слое) катализатора. Процесс в кипящем слое применяется исключительно для нефтяных остатков – мазута, гудрона. В других процессах также использовались остаточное топливо, но в основном – высококипящие нефтяные фракции, а кроме того, легкокипящие и среднедистиллятные прямогонные фракции. Катализаторами в этих процессах служат сульфидированные никель-алюминиевые, кобальт-молибден-алюминиевые, вольфрамовые материалы и благородные металлы, такие, как платина и палладий, на алюмосиликатной основе.

Там, где гидрокрекинг сочетается с каталитическим крекингом и коксованием, не менее 75–80% сырья превращается в бензин и реактивное топливо. Выработка бензина и реактивных топлив может легко изменяться в зависимости от сезонных потребностей. При высоком расходе водорода выход продукции на 20–30% выше, чем количество сырья, загружаемого в установку. С некоторыми катализаторами установка работает эффективно от двух до трех лет без регенерации.

Выработка бензина и реактивных топлив может легко изменяться в зависимости от сезонных потребностей. При высоком расходе водорода выход продукции на 20–30% выше, чем количество сырья, загружаемого в установку. С некоторыми катализаторами установка работает эффективно от двух до трех лет без регенерации.

Необходимость уменьшения загрязнения воздуха в промышленных районах обусловливает значительное увеличение использования процессов гидрирования для десульфатизации дистиллятов и остаточных топлив. Процессы гидрокрекинга, предназначенные главным образом для удаления серы при невысоких требованиях к выходу продукции, известны как «гидроочистка».

Газообразные легкие фракции, прежде всего, проходят через вакуумную установку для сжижения, затем полученный на этой стадии газойль проходит десульфуризацию гидроочисткой, прежде чем вновь смешивается с некоторыми вакуумными остатками и другими низкосернистыми легкими фракциями сырой нефти.

Очистка легких продуктов

Гидроочистка в настоящее время – наиболее распространенный метод гидрогенизации олефинов и повышения качества легких продуктов за счет удаления серы и других примесей. По экономическим причинам, а также из-за проблем, связанных с примесями воздуха и воды, применяются и другие методы, например использование сульфида свинца в качестве катализатора в регенеративных растворителях и предварительное рафинирование с применением высоковольтных электропечей для лучшего отделения очищающего реагента от получаемого продукта.

По экономическим причинам, а также из-за проблем, связанных с примесями воздуха и воды, применяются и другие методы, например использование сульфида свинца в качестве катализатора в регенеративных растворителях и предварительное рафинирование с применением высоковольтных электропечей для лучшего отделения очищающего реагента от получаемого продукта.

Масла и смазки

Нефтяная промышленность поставляет масла и смазки, различающиеся по вязкости от жидких, почти как вода, до консистенции патоки. Как и в случае с другими нефтяными фракциями и продуктами, появились новые методы их производства – экстракция и деасфальтизация растворителями и др.

Экстракция растворителями. К промышленным растворителям относятся хлорекс, фурфурол (побочный продукт переработки овсяной шелухи), нитробензол, фенолы, метилэтилкетоны и пр. Экстракция растворителями осуществляется обычно в режиме противотока (поток масел идет в одном направлении, а растворителя – в противоположном), что позволяет проводить выборочное растворение и более глубокую очистку. При еще более избирательной процедуре колонна наполняется пористой средой (выполненной, например, в виде перфорированных пластин).

При еще более избирательной процедуре колонна наполняется пористой средой (выполненной, например, в виде перфорированных пластин).

Сжиженный пропан. Эффективность обработки смазочных масел повышается при использовании сжиженного пропана под давлением. Этот парафиновый углеводород (точка кипения –42° С) практически не оказывает растворяющего действия на асфальты и очень слабо растворяет твердые парафины при низких температурах. Тем не менее, регулируя и подбирая температуру и соотношения растворитель/масла, можно успешно удалять асфальт и твердые парафины.

Депарафинизация растворителями. Депарафинизация растворителями – важный этап производства смазочных масел. Депарафинизация неочищенных или очистка смазочных масел дает разнообразные продукты – от светлых веретенных масел до тяжелых вакуумных смазок и товарных парафинов. Наиболее широко используются для депарафинизации смеси метилэтилкетона и толуола или бензола и ацетона.

Крекинг-газ

Вторичные газообразные продукты получаются из нефти в результате различных процессов крекинга. Тяжелые фракции при крекинге дают бензин, а бензиновые фракции умеренно крекируются с увеличением октанового числа. Газы, получающиеся при этих процессах, могут составлять 2–10% (масс.) от крекируемой нефти; они заметно отличаются от природных нефтяных газов. Главная их особенность – наличие олефинов, которые полностью отсутствуют в природных газах. В газах высокотемпературного крекинга может содержаться 50% олефинов, включая этилен, пропилен и бутилены. Как правило, олефины составляют более 10–25%. Крекинг-газы обычно содержат также небольшое количество водорода. Температура крекинга 540° С или выше при невысоком давлении благоприятна для образования этилена, а более умеренные температуры 455–480° С и высокое давление – для образования меньшего количества этилена и пропорционально большего количества пропилена и бутиленов.

Тяжелые фракции при крекинге дают бензин, а бензиновые фракции умеренно крекируются с увеличением октанового числа. Газы, получающиеся при этих процессах, могут составлять 2–10% (масс.) от крекируемой нефти; они заметно отличаются от природных нефтяных газов. Главная их особенность – наличие олефинов, которые полностью отсутствуют в природных газах. В газах высокотемпературного крекинга может содержаться 50% олефинов, включая этилен, пропилен и бутилены. Как правило, олефины составляют более 10–25%. Крекинг-газы обычно содержат также небольшое количество водорода. Температура крекинга 540° С или выше при невысоком давлении благоприятна для образования этилена, а более умеренные температуры 455–480° С и высокое давление – для образования меньшего количества этилена и пропорционально большего количества пропилена и бутиленов.

Бензин

Бензин – самый важный продукт переработки нефти; из сырой нефти производится до 50% бензина. Эта величина включает природный бензин, бензин крекинг-процесса, продукты полимеризации, сжиженные нефтяные газы и все продукты, используемые в качестве промышленных моторных топлив. Каждому процессу переработки нефти предъявляются требования по количеству и качеству производимого бензина.

Каждому процессу переработки нефти предъявляются требования по количеству и качеству производимого бензина.

Состав. Промышленный бензин представляет собой смесь углеводородов в интервале точки кипения 30–200° C. Некоторые бутаны, кипящие при температуре ниже 38° С, имеет высокое давление паров. Углеводороды в бензине включают многие изопарафины, а также ароматические углеводороды и нафтены, а в бензинах, полученных при крекинге, содержится от 15 до 25% олефинов. Октановое число углеводородов снижается в следующем порядке: изопарафины > ароматические > олефины > нафтены > н-парафины. Имеются различия между компонентами каждой из этих групп, зависящие от структуры молекул и точки кипения. Различные компоненты дают свой вклад в октановое число бензиновых смесей.

Крекинг-бензины содержат значительный процент тех компонентов, при смешении которых образуется моторное топливо. Однако их прямое использование во многих странах законодательно ограничивается, поскольку они содержат заметное количество олефинов, а именно олефины являются одной из главных причин образования фотохимического смога.

Классификация бензинов. Бензины классифицируются по разным основаниям, включая интервалы температур кипения, октановое число, содержание серы.

Интервалы температур кипения. Большинство бензинов кипит в интервале 30–200° С. 50%-ная точка, т.е. температура, при которой кипит половина компонентов смеси и которая определяет состав смеси во время прогрева двигателя, а частично и при разгоне транспортного средства, располагается в пределах 98–104° С. Высокое содержание низкокипящих компонентов, таких, как бутаны и пентаны, обусловливает исключительно высокое давление паров и в теплое время является причиной образования паровых пробок, когда газовые пузырьки препятствуют течению топлива по узким трубам двигателей и тепловых установок. В то же время недостаток низкокипящих компонентов служит причиной трудностей запуска двигателя зимой. 90%-ная точка кипения бензина определяет время прогрева двигателя и эффективность использования топлива.

Октановое число. Октановое число – наиболее важная характеристика бензина. Оно обычно определяется в одноцилиндровой стационарной установке, снабженной различными приборами для регистрации склонности к детонации. Нормальный гептан (семь атомов углерода в линейной цепи) детонирует очень легко; для него принято нулевое октановое число. Изооктан (восемь атомов углерода в разветвленной цепи) не детонирует до тех пор, пока не будут достигнуты экстремальные условия давления, температуры и нагрузки; для него произвольно установлено октановое число 100. При испытании бензина с неизвестными детонационными свойствами его сравнивают со смесью гептана и изооктана, имеющей такую же способность к детонации, как и испытуемый бензин; октановое число бензина – это процентное содержание изооктана в такой смеси. Октановое число, определенное таким образом, не всегда соответствует характеристике в многоцилиндровом двигателе в дорожных условиях при изменяющихся скоростях, нагрузках и ускорениях.

Оно обычно определяется в одноцилиндровой стационарной установке, снабженной различными приборами для регистрации склонности к детонации. Нормальный гептан (семь атомов углерода в линейной цепи) детонирует очень легко; для него принято нулевое октановое число. Изооктан (восемь атомов углерода в разветвленной цепи) не детонирует до тех пор, пока не будут достигнуты экстремальные условия давления, температуры и нагрузки; для него произвольно установлено октановое число 100. При испытании бензина с неизвестными детонационными свойствами его сравнивают со смесью гептана и изооктана, имеющей такую же способность к детонации, как и испытуемый бензин; октановое число бензина – это процентное содержание изооктана в такой смеси. Октановое число, определенное таким образом, не всегда соответствует характеристике в многоцилиндровом двигателе в дорожных условиях при изменяющихся скоростях, нагрузках и ускорениях.

В нефтяной промышленности используются два метода, делающие это сравнение более реальным, – моторный метод и исследовательский метод. Октановое число определяется как среднее из двух таких определений.

Октановое число определяется как среднее из двух таких определений.

Присадки. Практически все бензины содержат различные присадки, в том числе ингибиторы смолообразования и небольшое количество красителя. Законодательством многих промышленно развитых стран существенно снижен допустимый уровень соединений свинца в бензине (этилированный бензин, т.е. содержащий добавки тетраэтилсвинца, повышающие октановое число бензина, составляет менее 20% от всего бензина, вырабатываемого в США).

Керосин

Керосин – это легчайшее и наиболее летучее жидкое топочное топливо. Первоначально керосин использовался только для освещения, теперь он употребляется как топливо в пекарнях, отопительных и нагревательных приборах, оборудовании ферм, а также как компонент моторного топлива. Хороший керосин должен иметь особый цвет (приблизительно 250–300 мм по шкале Штаммера для нефтепродуктов), достаточную вязкость для устойчивой и равномерной пропитки фитиля, должен гореть ясным высоким пламенем без копоти или отложения твердых углистых осадков на фитиле, копоти в дымоходах и на ламповом стекле. Безопасность керосина при использовании в осветительных лампах определяется стандартным тестом на вспышку. Керосин медленно нагревают в небольшой стеклянной или металлической чашке и к поверхности периодически прикасаются пламенем до тех пор, пока не появится небольшой дымок, соответствующий точке воспламенения.

Безопасность керосина при использовании в осветительных лампах определяется стандартным тестом на вспышку. Керосин медленно нагревают в небольшой стеклянной или металлической чашке и к поверхности периодически прикасаются пламенем до тех пор, пока не появится небольшой дымок, соответствующий точке воспламенения.

Другие продукты

Дизельное топливо. Промежуточные нефтяные дистилляты, кипящие при температурах выше, чем керосин, но ниже, чем смазочные масла, представляют собой горючее для средне- и высокоскоростных дизельных двигателей.

Цетановое число. Дизельные топлива оцениваются их цетановым числом – это реальное измерение легкости воспламенения под действием температуры и давления, а не способности горения. При этом топливо сравнивается со смесью цетана – парафинового углеводорода с 16-ю атомами углерода, который легко воспламеняется под давлением, и a-метилнафталина, который не возгорается. Процент цетана в смеси, показывающий ту же воспламеняемость, что и дизельное топливо в стандартных условиях испытания, называется цетановым числом. Парафиновые топлива более подходят для дизельных двигателей, поскольку они легко воспламеняются под давлением без дополнительной искры зажигания. Однако в связи с возрастающей потребностью в дистиллятах прямой перегонки для других целей, кроме получения дизельного топлива, увеличивается использование тяжелых дистиллятов с более низким цетановым числом, получаемых при каталитическом крекинге. Повышение надежности воспламенения низкокачественных дизельных топлив, улучшение воспламеняемости, более известное как увеличение цетанового числа, достигается добавлением специальных масел. Они включают такие компоненты, как органические оксиды и пероксиды. Небольшие добавки амилнитрата удовлетворительно улучшают качество топлива.

Парафиновые топлива более подходят для дизельных двигателей, поскольку они легко воспламеняются под давлением без дополнительной искры зажигания. Однако в связи с возрастающей потребностью в дистиллятах прямой перегонки для других целей, кроме получения дизельного топлива, увеличивается использование тяжелых дистиллятов с более низким цетановым числом, получаемых при каталитическом крекинге. Повышение надежности воспламенения низкокачественных дизельных топлив, улучшение воспламеняемости, более известное как увеличение цетанового числа, достигается добавлением специальных масел. Они включают такие компоненты, как органические оксиды и пероксиды. Небольшие добавки амилнитрата удовлетворительно улучшают качество топлива.

Реактивное топливо.

Реактивное нефтяное топливо может быть керосиновым либо нафтеновым.

Состоит главным образом из бензина прямой перегонки или керосина в топливе керосинового типа либо топливе №1 нафтенового типа.

Топливо для отопления зданий.

Использование легких дистиллятов в качестве бытового топлива постоянно возрастает, так как они удобнее и чище по сравнению, например, с углем. Конкуренцию им составляют природный газ и электричество.

Мазут. Большинство промышленных котельных и тепловых электростанций используют в качестве топлив черные вязкие остаточные продукты переработки нефти – топочный мазут. В большинстве случаев это продукты крекинга, хотя имеются и продукты прямой перегонки.

Парафиновые воски являются главным средством для защиты оборудования от действия воды.

Все они имеют водяно-белый цвет и температуру плавления в пределах 50–95° С.

Микрокристаллические воски используются как изоляция в самых разнообразных отраслях, таких, как электротехническая промышленность и промышленность средств связи, а также при печати, гравировке и т.д.

Вазелин, состоящий из тяжелых нефтяных остатков и парафиновых восков, производится фильтрованием цилиндровых дистиллятов и применяется в технике (в качестве антикоррозионной смазки и др. ) и медицине (главным образом для изготовления мазей).

) и медицине (главным образом для изготовления мазей).

Химические продукты из нефти

Получение нефтепродуктов путем фракционирования.

Нефтяная промышленность – это главный производитель химикатов.

Ее первые успехи в разделении индивидуальных углеводородов были достигнуты при фракционировании природного газа и природного бензина.

Первыми компонентами, выделенными таким путем, были метан, этан, пропан, нормальный бутан, изобутан и пентины.

Соответствующим образом спроектированные ректификационные колонны дают возможность выделять из крекинг-газов небольшие фракции с узким диапазоном температур кипения, которые служат первичным сырьем для химического производства, – это углеводороды, имеющие от 1 до 5 атомов углерода (как парафины, так и олефины).

Химические продукты, получаемые окислением природного газа.

Большое число химикатов производится в промышленных количествах путем окисления природного газа.

Они включают метиловый (древесный) спирт, этиловый (пищевой) спирт, пропиловый спирт (с 3 атомами углерода), формальдегид, ацетон, метилэтилкетон, муравьиную кислоту, уксусную кислоту.

Из этих компонентов, первично содержащих кислород, производятся многие другие продукты, хорошо известные в органической химии.

Химические продукты, получаемые из олефинов.

Олефины в крекинг-газах и низкокипящих фракциях нефти легко реагируют с хлором, хлороводородной кислотой, серной кислотой и другими реагентами, образуя новые исходные вещества для дальнейшей переработки и производства большого числа химических продуктов.

Из этого сырья производятся фреоны, гликоли, глицерин, каучук, пластмассы, инсектициды, спирты и моющие средства.

Химические продукты, получаемые с помощью других процессов.

Аммиак синтезируется из водорода, получаемого при крекинге природного газа, и азота, извлекаемого дистилляцией из сжиженного воздуха. Азотная кислота и нитрат аммония, используемые для производства удобрений и взрывчатых веществ, также получаются из аммиака.

Азотная кислота и нитрат аммония, используемые для производства удобрений и взрывчатых веществ, также получаются из аммиака.

Основные технологические процессы топливного производства. Нефтепереработка кратко — Переработка

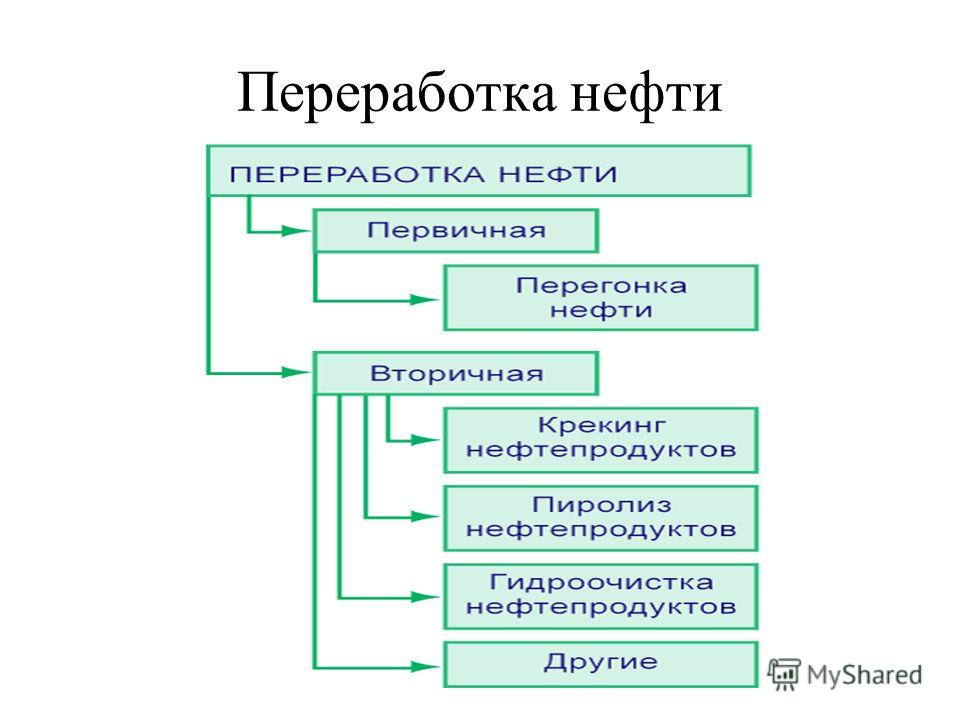

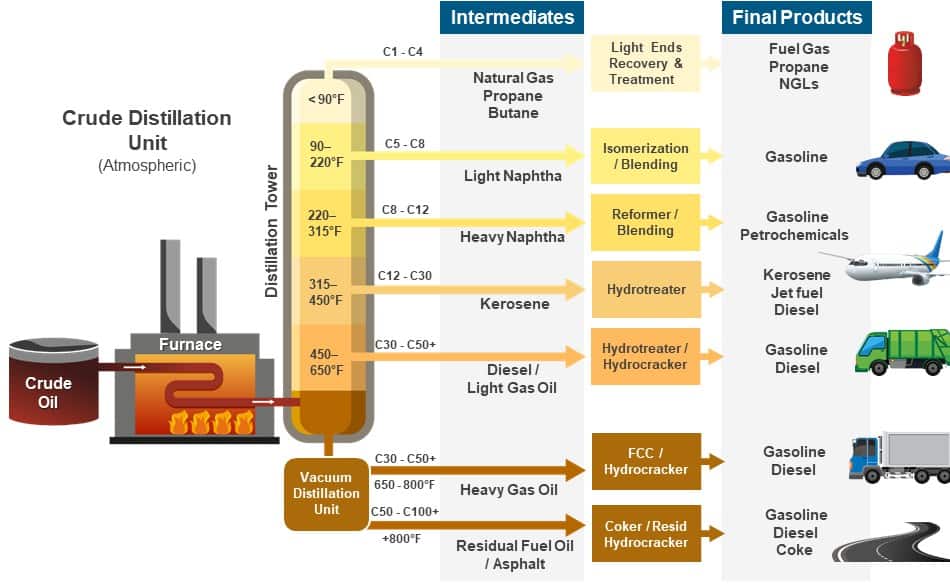

Процесс переработки нефти можно разделить на 3 основных технологических процесса:

Процесс переработки нефти можно разделить на 3 основных технологических процесса:

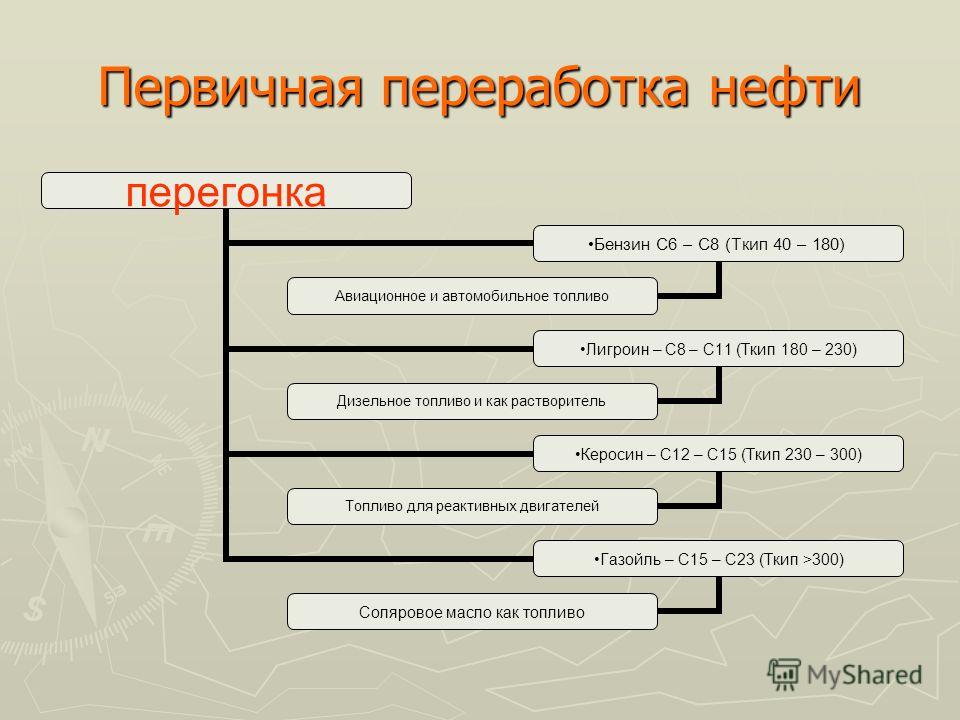

1. Первичная переработка — Разделение нефтяного сырья на фракции различных интервалов температур кипения;

2. Вторичная переработка — Переработка фракций первичной переработки путем химического превращения содержащихся в них углеводородов и выработка компонентов товарных нефтепродуктов;

3. Товарное производство — Смешение компонентов с использованием различных присадок, с получением товарных н/продуктов с заданными показателями качества.

Номенклатура продукции нефтеперерабатывающего завода (НПЗ) может включать до 40 позиций, в тч:

— моторное топливо,

— котельное топливо,

— сжиженные газы,

— сырье для нефтехимического производства,

— смазочное, гидравлическое и прочее масло,

— битум,

— нефтяной кокс,

— прочие н/продукты.

Номенклатура н/продуктов, получаемых на конкретных НПЗ, зависит от состава и свойств поставляемой сырой нефти и потребностей в н/продуктах.

Характеристики фракций:

Газы, растворенные в нефти в количестве 1,9 % масс на нефть, и полученные при первичной перегонке нефти, состоят в основном из пропана и бутана. Это — сырье газофракционирующих установок и топливо (бытовой сжиженный газ).

Фракции нк -62 и 62-85оС имеют небольшое октановое число, поэтому направляется на установку изомеризации для повышения октанового числа.

Фракция 85-120 оС — это сырье каталитического риформинга для получения бензола и толуола, компонентов высокооктанового бензина.

Фракции 85-120 и 120-180 оС — сырье каталитического риформинга для получения компонентов высокооктанового бензина, и компонента реактивного топлива.

Фракция 180-230 оС — компонент реактивного и дизельного топлива.

Фракции 230-280 оС и 280-350 оС — это фракции летнего и зимнего дизельного топлива. Цетановое число объединенной фракции 240 — 350 оС = 55 . Температура застывания -12 оС. Депарафинизация фракции 230 — 350 оС позволяет получить зимнее дизтопливо.

Фракция 350-500 оС — вакуумный газойль — сырье процессов каталитического крекинга и гидрокрекинга для получения высокооктанового бензина.

Фракция, выкипающая при температурах выше 500 оС — гудрон — используется как сырье установок термического крекинга, висбрекинга, коксования, производства битума.

Нефтепереработка — непрерывный технологический процесс, остановка которого предусмотрена только для проведения планово — предупредительного ремонта (ППР), ориентировочно каждые 3 года.

Одна из основных задач модернизации НПЗ, проводимой компаниями, — это увеличение межремонтного периода, который, к примеру, у Московского НПЗ составляет около 4,5 лет.

Основная техническая единица НПЗ — технологическая установка, комплекс оборудования которой позволяет выполнить все операции основных технологических процессов переработки.

Основные операции

1. Поставка и прием нефти.

Основные пути доставки сырья на НПЗ:

— магистральные нефтепроводы (МНП) — основной для РФ вариант доставки сырой нефти,

— по железной дороге с использованием вагонов — цистерн,

— нефтеналивными танкерами для прибрежных НПЗ

Нефть поступает на заводской нефтетерминал (рис 1) в нефтяные резервуары (обычно, типа Шухова), который связан нефтепроводами со всеми технологическими установками завода.

Учет принятой на нефтетерминал нефти производится по приборам или путем замеров в нефтяных резервуарах.

2. Первичная переработка

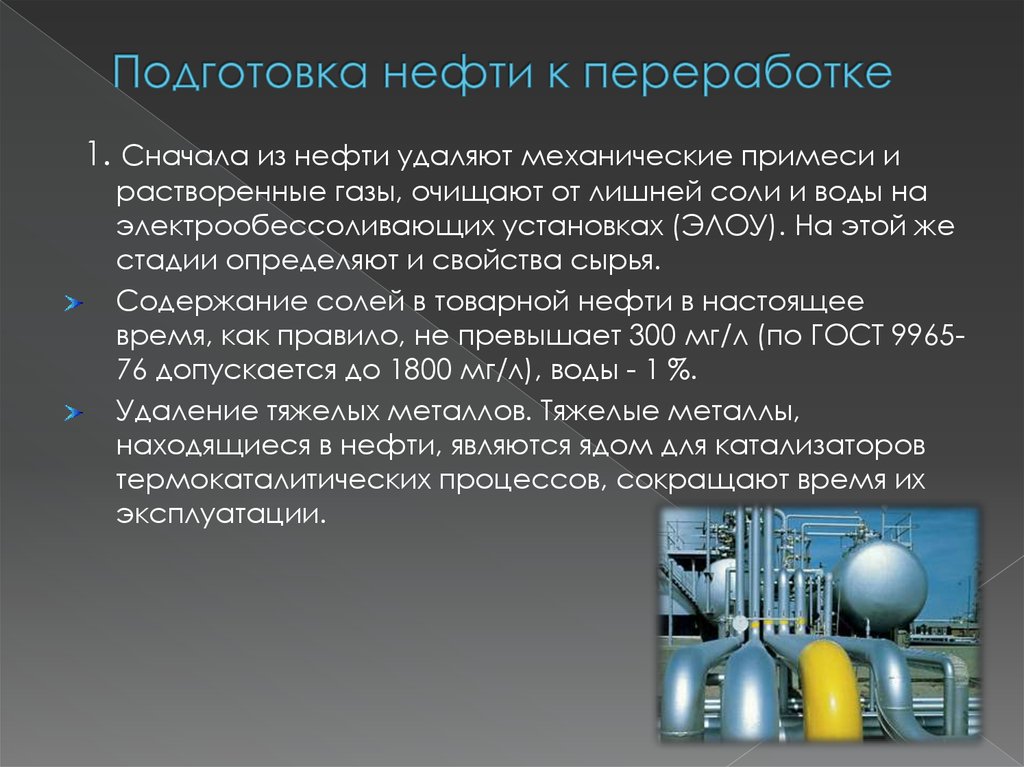

2. 1. Подготовка нефти к переработке (электрообессоливание).

1. Подготовка нефти к переработке (электрообессоливание).

Обессоливание служит для уменьшения коррозии технологического оборудования от сырой нефти.

Поступающую из нефтерезервуаров сырую нефть смешивают с водой для растворения солей и отправляют на ЭЛОУ — электрообессоливающую установку.

Электродегидраторы — цилиндрические аппараты со смонтированными внутри электродами — это основное оборудование ЭЛОУ.

Здесь под воздействием тока высокого напряжения (25 кВ и более), эмульсия (смесь воды и нефти) разрушается, вода собирается в низу аппарата и откачивается.

Для более эффективного разрушения эмульсии, в сырье вводятся специальные вещества — деэмульгаторы.

Температура процесса обессоливания — 100-120°С.

2.2.Перегонка нефти

Обессоленая и обезвоженная нефть с ЭЛОУ поступает на установку атмосферно-вакуумной перегонки нефти (АВТ — атмосферно-вакуумная трубчатка).

Нагрев нефти перед разделением на фракции производится в змеевиках трубчатых печей за счет тепла сжигания топлива и тепла дымовых газов.

В последнее время актуальность приобрела задача перевода печей с жидкого на газообразное топливо, что повышает эффективность техпроцесса и существенно улучшает экологию.

АВТ разделена на 2 блока — атмосферной и вакуумной перегонки.

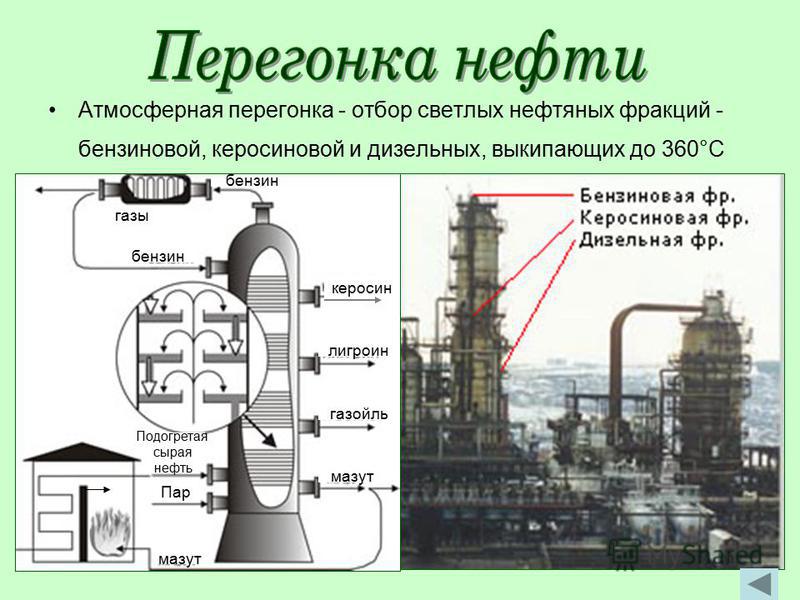

2.2.1. Атмосферная перегонка

Атмосферная перегонка обеспечивает отбор светлых нефтяных фракций — бензиновой, керосиновой и дизельных, выкипающих при температуре до 360°С, выход которых может составлять 45-60% на нефть.

Нагретая в печи нефть разделяются на отдельные фракции в ректификационной колонне — цилиндрическом вертикальном аппарате, внутри которого расположены контактные устройства (тарелки), через которые пары движутся вверх, а жидкость — вниз.

Различные по размеру и конфигурации ректификационные колонны используются на всех установках нефтеперерабатывающего производства, количество тарелок в них меняется в интервале 20 — 60.

Тепло подводится в нижнюю часть колонны и отводится с верхней части колонны, поэтому температура в колонне постепенно снижается от низа к верху.

В результате сверху колонны отводится бензиновая фракция в виде паров, пары керосиновой и дизельных фракций конденсируются в соответствующих частях колонны и выводятся, а жидкий мазут — остаток атмосферной перегонки , откачивается с низа колонны.

2.2.2. Вакуумная перегонка

Вакуумная перегонка обеспечивает отбор масляных дистиллятов или широкой масляной фракции (вакуумного газойля) от мазута.

На НПЗ топливно-масляного профиля — отбор масляных дистиллятов, на НПЗ топливного профиля — вакуумного газойля.

Термическое разложение углеводородов (крекинг) начинается при при температуре более 380°С , а конец кипения вакуумного газойля — при 520°С и более.

Перегонка при близком к вакууму остаточном давлении 40-60 мм рт ст позволяет снизить максимальную температуру в аппарате до 360-380°С, что позволяет отбирать масляные фракции.

Паровые или жидкостные эжекторы — основное оборудование для создания разряжения в колонне.

Остаток вакуумной перегонки — гудрон.

2.2.3. Стабилизация и вторичная перегонка бензина

Получаемая на блоке АВТ бензиновая фракция не может быть использована по следующим причинам:

— содержит газы, в основном пропан и бутан, в превышающем требования по качеству объеме, что не позволяет использовать их как компоненты автомобильного бензина или товарного прямогонного бензина,

— процессы нефтепереработки, направленные на повышение октанового числа бензина и производства ароматических углеводородов в качестве сырья используют узкие бензиновые фракции.

Поэтому используется техпроцесс, в результате которого от бензиновой фракции отгоняются сжиженные газы, и осуществляется ее разгонка на 2-5 узких фракций на соответствующем количестве колонн.

Продукты первичной переработки нефти, собственно, как и продукты в других техпроцессах переработки, охлаждаются:

— в теплообменниках, что обеспечивает экономию технологического топлива,

— в водяных и воздушных холодильниках.

Далее продукты первичной переработки идут на очередные переделы.

Установка первичной переработки — обычно комбинированные ЭЛОУ -АВТ — 6 мощностью переработки до 6 млн т/ год нефти, в составе:

— блока ЭЛОУ, предназначенного для подготовки нефти к переработке путем удаления из нее воды и солей,

— блока АТ, предназначенного для разгонки светлых нефтепродуктов на узкие фракции,

— блока ВТ, предназначен для разгонки мазута (>350оС) на фракции,

— блока стабилизации, предназначенного для удаления из бензина газообразных компонентов, в тч коррозийно-активного сероводорода и углеводородных газов,

— блока вторичной разгонки бензиновых фракций, предназначенного для разделения бензина на фракции.

В стандартной конфигурации установки, сырая нефть смешивается с деэмульгатором, нагревается в теплообменниках, 4мя параллельными потоками обессоливается в 2х ступенях горизонтальных электродегидраторов, дополнительно нагревается в теплообменниках и направляется в отбензинивающую колонну.

Тепло к нижнейчасти этой колонны подводится горячей струей, циркулирующей через печь.

Далее частично отбензиненная нефть из колонны после нагрева в печи направляется в основную колонну, где осуществляется ректификация с получением паров бензина в верхней части колонны, 3 боковых дистиллятов из отпарных колонн и мазута в нижней части колонны.

Отвод тепла в колонне осуществляется верхним испаряющим орошением и 2мя промежуточными циркуляционными орошениями.

Смесь бензиновых фракций из колонн и направляется на стабилизацию в колонну, где сверху отбираются легкие головные фракции (жидкая головка), а снизу- стабильный бензин.

Стабильный бензин в колоннах подвергается вторичной перегонке с получением узких фракций, используемых в качестве сырья для каталитического риформинга.

Тепло к низу стабилизатора и колонн вторичной перегонки подводится циркулирующими флегмами, нагреваемыми в печи.

Мазут из основной колонны в атмосферной секции насосом подается в вакуумную печь, откуда с температурой 420 оС направляется в вакуумную колонну.

В нижнюю часть этой вакуумной колонны подается перегретый водяной пар.

С верха колонны водяной пар вместе с газообразными продуктами разложения поступает в поверхностные конденсаторы, откуда газы разложения отсасываются 3-ступенчатыми пароэжекторными вакуумными насосами.

Остаточное давление в колонне 50 мм рт cт.

Боковым погоном вакуумной колонны служат фракции , которые насосом через теплообменник и холодильник направляются в емкости.

В 3 сечениях вакуумной колонны организовано промежуточное циркуляционное орошение. Гудрон в низу вакуумной колонны откачивается насосом через теплообменник и холодильник в резервуары.

Аппаратура и оборудование АВТ-6 занимают площадку 265*130 м2, или 3.4 га.

Инфраструктура ЭЛОУ — АВТ — 6 включает:

— подстанцию, насосную станцию для перекачки воды и компрессорную станцию,

— блок ректификационной аппаратуры,

— конденсационно-холодильная аппаратура и промежуточные емкости, установленные на 1-ярусном ж/бетонном постаменте,

— насосы технологического назначения для перекачки н/продуктов,

— многосекционные печи общей тепловой мощностью порядка 160 млн ккал*ч, используемых в качестве огневых нагревателей мазута, нефти и циркулирующей флегмы.

Продукты первичной переработки нефти

Фотографии установок первичной переработки различной конфигурации

|

|

|

|

|

|

|

3. Вторичная переработка нефти

Продукты первичной переработки нефти, как правило, не являются товарными н/продуктами.

Например, октановое число бензиновой фракции составляет около 65 пунктов, содержание серы в дизельной фракции может достигать 1,0% и более, тогда как норматив составляет, в зависимости от марки, 0,005% — 0,2%.

Кроме того, темные нефтяные фракции могут быть подвергнуты дальнейшей квалифицированной переработке.

Поэтому, нефтяные фракции поступают на установки вторичных процессов, которые обеспечивают улучшение качества н/продуктов и углубление переработки нефти.

Каталитический крекинг (каткрекинг) — важнейший процесс нефтепереработки, существенно влияющий на эффективность НПЗ в целом.

Сущность процесса заключается в разложении углеводородов, входящих в состав сырья (вакуумного газойля) под воздействием температуры в присутствии цеолитсодержащего алюмосиликатного катализатора.

Целевой продукт установки КК — высокооктановый компонент бензина с октановым числом 90 п и более, его выход составляет 50 — 65% в зависимости от используемого сырья, применяемой технологии и режима.

Высокое октановое число обусловлено тем, что при каткрекинге происходит также изомеризация.

В ходе процесса образуются газы, содержащие пропилен и бутилены, используемые в качестве сырья для нефтехимии и производства высокооктановых компонентов бензина, легкий газойль — компонент дизельных и печных топлив, и тяжелый газойль — сырье для производства сажи, или компонент мазутов.

Мощность современных установок в среднем 1,5 — 2,5 млн т/год, но есть и 4,0 млн т/год.

Ключевым участком установки является реакторно-регенераторный блок.

В состав блока входит печь нагрева сырья, реактор, в котором непосредственно происходят реакции крекинга, и регенератор катализатора.

Назначение регенератора — выжиг кокса, образующегося в ходе крекинга и осаждающегося на поверхности катализатора. Реактор, регенератор и узел ввода сырья связаны трубопроводами (линиями пневмотранспорта), по которым циркулирует катализатор.

Мощностей каталитического крекинга на российских НПЗ в настоящее время недостаточно, и за счет ввода новых установок решается проблема с прогнозируемым дефицитом бензина.

Сырье с температурой 500-520°С в смеси с пылевидным катализатором движется по лифт-реактору вверх в течение 2-4 секунд и подвергается крекингу.

Продукты крекинга поступают в сепаратор, расположенный сверху лифт-реактора, где завершаются химические реакции и происходит отделение катализатора, который отводится из нижней части сепаратора и самотеком поступает в регенератор, в котором при температуре 700°С осуществляется выжиг кокса.

После этого восстановленный катализатор возвращается на узел ввода сырья.

Давление в реакторно-регенераторном блоке близко к атмосферному.

Общая высота реакторно-регенераторного блока составляет 30 — 55 м, диаметры сепаратора и регенератора — 8 и 11 м соответственно для установки мощностью 2,0 млн т/год.

Продукты крекинга уходят с верха сепаратора, охлаждаются и поступают на ректификацию.

Каткрекинг может входить в состав комбинированных установок, включающих предварительную гидроочистку или легкий гидрокрекинг сырья, очистку и фракционирование газов.

В правой части — реактор, слева от него — регенератор

Гидрокрекинг — процесс, направленный на получение высококачественных керосиновых и дизельных дистиллятов, а также вакуумного газойля путем крекинга углеводородов исходного сырья в присутствии водорода.

Одновременно с крекингом происходит очистка продуктов от серы, насыщение олефинов и ароматических соединений, что обуславливает высокие эксплуатационные и экологические характеристики получаемых топлив.

Например, содержание серы в дизельном дистилляте гидрокрекинга составляет миллионные доли %.

Получаемая бензиновая фракция имеет невысокое октановое число, ее тяжелая часть может служить сырьем риформинга.

Гидрокрекинг также используется в масляном производстве для получения высококачественных основ масел, близких по эксплуатационным характеристикам к синтетическим.

Линейка сырья гидрокрекинга довольно широкая — прямогонный вакуумный газойль, газойли каталитического крекинга и коксования, побочные продукты маслоблока, мазут, гудрон.

Установки гидрокрекинга, как правило, строятся большой единичной мощности переработки — 3-4 млн т/год.

Обычно объемов водорода, получаемых на установках риформинга, недостаточно для обеспечения гидрокрекинга, поэтому на НПЗ сооружаются отдельные установки по производству водорода путем паровой конверсии углеводородных газов.

Технологические схемы принципиально схожи с установками гидроочистки — сырье, смешанное с водородосодержащим газом (ВСГ), нагревается в печи, поступает в реактор со слоем катализатора, продукты из реактора отделяются от газов и поступают на ректификацию.

Однако, реакции гидрокрекинга протекают с выделением тепла, поэтому технологической схемой предусматривается ввод в зону реакции холодного ВСГ, расходом которого регулируется температура. Гидрокрекинг — один из самых опасных процессов нефтепереработки, при выходе температурного режима из-под контроля, происходит резкий рост температуры, приводящий к взрыву реакторного блока.

Аппаратурное оформление и технологический режим установок гидрокрекинга различаются в зависимости от задач, обусловленных технологической схемой конкретного НПЗ, и используемого сырья.

Например, для получения малосернистого вакуумного газойля и относительно небольшого количества светлых (легкий гидрокрекинг), процесс ведется при давлении до 80 атм на одном реакторе при температуре около 350°С.

Для максимального выхода светлых (до 90%, в том числе до 20% бензиновой фракции на сырье) процесс осуществляется на 2х реакторах.

При этом, продукты после 1го реактора поступают в ректификационную колонну, где отгоняются полученные в результате химических реакций светлые, а остаток поступает во 2й реактор, где повторно подвергается гидрокрекингу.

В данном случае, при гидрокрекинге вакуумного газойля давление составляет около 180 атм, а при гидрокрекинге мазута и гудрона — более 300.

Температура процесса, соответственно, варьируется в интервале 380 — 450°С и выше.

В России технология гидрокрекинга внедрена в 2000х гг на НПЗ в Перми, Ярославле и Уфе, на ряде заводов установки гидроочистки реконструированы под процесс легкого гидрокрекинга.

Совместное строительство установок гидрокрекинга и каталитического крекинга в рамках комплексов глубокой переработки нефти представляется наиболее эффективным для производства высокооктановых бензинов и высококачественных средних дистиллятов.

4. Товарное производство

В ходе вышеуказанных технологических процессов вырабатываются только компоненты моторных, авиационных и котельных топлив с различными показателями качества.

Например, октановое число прямогонного бензина составляет около 65, риформата — 95-100, бензина коксования — 60.

Другие показатели качества (например, фракционный состав, содержание серы) у компонентов также различаются.

Для получения товарных н/продуктов организуется смешение полученных компонентов в соответствующих емкостях НПЗ в соотношениях, которые обеспечивают нормируемые показатели качества.

Расчет рецептуры смешения (компаундирования) компонентов осуществляется при помощи модулей математических моделей, используемых для планирования производства по НПЗ в целом.

Исходными данными для моделирования являются прогнозные остатки сырья, компонентов и товарной продукции, план реализации н/продуктов в разрезе ассортимента, плановый объем поставок нефти. Таким образом возможно рассчитать наиболее эффективные соотношения между компонентами при смешении.

Зачастую на заводах используются устоявшиеся рецептуры смешения, которые корректируются при изменении технологической схемы.

Компоненты н/продуктов в заданном соотношении закачиваются в емкость для смешения, куда также могут подаваться присадки.

Полученные товарные н/продукты проходят контроль качества и откачиваются в резервуары товарно-сырьевой базы, откуда отгружаются потребителю.

5. Доставка нефтепродуктов

— перевозка ж/д транспортом — основной способ доставки н/продуктов в России. Для погрузки в вагоны-цистерны используются наливные эстакады.

— по магистральным нефтепродуктопроводам (МНПП) Транснефтепродукта,

— речными и морскими судами.

Продукт Переработки Нефти 7 Букв

Решение этого кроссворда состоит из 7 букв длиной и начинается с буквы Г

Ниже вы найдете правильный ответ на Продукт переработки нефти 7 букв, если вам нужна дополнительная помощь в завершении кроссворда, продолжайте навигацию и воспользуйтесь нашей функцией поиска.

ответ на кроссворд и сканворд

Пятница, 12 Апреля 2019 Г.

ГАЗОЙЛЬ

предыдущий

следующий

ты знаешь ответ ?

ответ:

связанные кроссворды

- Газойль

- Дизельное топливо

- Газойль

- Фракции нефти, используется как дизельное топливо 7 букв

- Смесь углеводородов 7 букв

- Смесь углеводородов; фракции нефти 7 букв

- Топливо, нефтепродукт 7 букв

- Дизельное топливо 7 букв

похожие кроссворды

- Продукт, получаемый путём переработки нефти (керосин, бензин, мазут и т.

п.)

п.) - Продукт переработки нефти

- Бесцветная горючая жидкость, продукт переработки нефти 6 букв

- Продукт переработки нефти, топливо 6 букв

- Продукт переработки нефти 6 букв

- Продукт, получаемый путём переработки нефти (керосин, бензин, мазут и т

- Продукт переработки нефти 5 букв

- Масло, один из продуктов переработки нефти

- Процесс переработки нефти с целью получения моторных топлив 7 букв

- Способ переработки нефти 12 букв

- Полиэфирное волокно, получаемое из продуктов переработки нефти 6 букв

- Способ переработки нефти 7 букв

- Остаток переработки нефти 4 буквы

- Один из продуктов переработки нефти

- (монтанит) воскообразный продукт переработки битуминозных бурых углей

- Продукт вторичной переработки льноволокна и низкосортного льна

- Продукт переработки целлюлозы — густая вязкая масса 7 букв

Нефть продукты переработки

Нефть является основным источником сырья для нефтеперерабатывающих заводов при получении моторных топлив, масел и мазута. Нефть и продукты ее переработки служат также сырьем для синтеза многочисленных химических продуктов: полимерных материалов, пластических масс, синтетических каучу-ков и волокон, спиртов, растворителей и др. В перспективе большая часть нефтепродуктов (особенно энергетических топлив) может быть замещена альтернативными энергоносителями, в то время как замена нефтяного сырья в качестве источника получения нефтехимических продуктов мало вероятна. Более того, доля нефти, используемой в нефтехимических производствах, в ближайшие годы в мире возрастет до 8% и по прогнозам в 2000 г. достигнет 20-25%. В связи с этим происходит интеграция нефтеперерабатывающей и нефтехимической промышленности и формирование нефтехимических комплексов.[ …]

Нефть и продукты ее переработки служат также сырьем для синтеза многочисленных химических продуктов: полимерных материалов, пластических масс, синтетических каучу-ков и волокон, спиртов, растворителей и др. В перспективе большая часть нефтепродуктов (особенно энергетических топлив) может быть замещена альтернативными энергоносителями, в то время как замена нефтяного сырья в качестве источника получения нефтехимических продуктов мало вероятна. Более того, доля нефти, используемой в нефтехимических производствах, в ближайшие годы в мире возрастет до 8% и по прогнозам в 2000 г. достигнет 20-25%. В связи с этим происходит интеграция нефтеперерабатывающей и нефтехимической промышленности и формирование нефтехимических комплексов.[ …]

Нефть поступает на завод по двум трубопроводам в сырьевые резервуары, далее на установки электрообессоливания и обезвоживания, где происходит выделение солей из нефти. В процессе первичной переработки из нефти извлекают компоненты (бензин, керосин, дизельное топливо, вакуумный газойль) и получают тяжелые остатки (мазут и гудрон). Продукты первичной переработки нефти направляют на вторичные процессы переработки: каталитический крекинг (Г-43-107), каталитический риформинг (35-11/300 и ЛЧ-35/11-1000), гидроочистки (24/2000, 24/5), стабилизацию бензинов, производство окисленных битумов. С целью повышения октанового числа бензинов бензиновые прямогонные фракции перерабатывают на установках каталитического риформинга. Средние показатели качества нефтей приведены в табл. 2.6.[ …]

Продукты первичной переработки нефти направляют на вторичные процессы переработки: каталитический крекинг (Г-43-107), каталитический риформинг (35-11/300 и ЛЧ-35/11-1000), гидроочистки (24/2000, 24/5), стабилизацию бензинов, производство окисленных битумов. С целью повышения октанового числа бензинов бензиновые прямогонные фракции перерабатывают на установках каталитического риформинга. Средние показатели качества нефтей приведены в табл. 2.6.[ …]

Продукты переработки нефти используются также в качестве сырья для разнообразных производств нефтехимического синтеза. На крупных предприятиях нефтехимические производства сооружаются в составе НПЗ.[ …]

Нефть является сырьем для получения моторных топлив и масел, а также для синтеза большого числа химических продуктов— полимерных материалов, пластических масс, синтетических волокон, спиртов и др. Переработка нефти состоит из проведения разных технологических процессов-: обессоливание нефти на электрообессоливающих установках (ЭЛОУ), первичная перегонка, термический и каталитический крекинг и др. Переработка сернистых нефтей связана с предварительной очисткой нефти от сернистых соединений.[ …]

Переработка сернистых нефтей связана с предварительной очисткой нефти от сернистых соединений.[ …]

Другие продукты переработки нефти — пластические смазки, присадки к топливам и маслам и т. п. изучены в токсикологическом плане слабо. Их токсичность и характер биологического действия зависят от индивидуального состава химических ингредиентов.[ …]

Процессы переработки нефти отличаются друг от друга своей продолжительностью, условиями проведения реакции, а содержание микроэлементов в нефтях различных месторождений варьируется очень широко. Поэтому конечные продукты нефтепереработки, полученные даже аналогичными методами, разнообразны по своему составу и требуют глубоких исследований для определения их химической структуры.[ …]

Побочные продукты образуются при физико-химической переработке сырья наряду с основными продуктами производства, но не являются целью производственного процесса. Они в большинстве случаев бывают товарными, на них имеются ГОСТ, ТУ и утвержденные цены, их выпуск планируется. Чаще всего это содержащиеся в сырье компоненты, не используемые в данном производстве, или продукты, которые получаются при добыче или обогащении основного сырья; их принято называть попутными продуктами (например, попутный газ при добыче нефти).[ …]

Чаще всего это содержащиеся в сырье компоненты, не используемые в данном производстве, или продукты, которые получаются при добыче или обогащении основного сырья; их принято называть попутными продуктами (например, попутный газ при добыче нефти).[ …]

Конечными продуктами переработки нефти и газа являются различные виды топлива для карбюраторных, дизельных и реактивных двигателей, широкий ассортимент смазочных масел и смазок, а также парафины, битумы, нефтяной кокс и самые разнообразные органические продукты.[ …]

В результате переработки и утилизации нефтешламов можно получить такие товарные продукты, как нефть (1-й группы), нефтепродукты, смазочные вещества, мазут, битум, бетон и др., а также продукты утилизации — рекультивированный грунт, зола, сажа, вода, газообразные компоненты (рис. 4).[ …]

Из многотоннажных продуктов переработки нефти наиболее дорогостоящими и дефицитными являются моторные масла, применяемые в поршневых двигателях внутреннего сгорания.[ … ]

]

Разведанные ресурсы нефти и газа на шельфе о-ва Сахалин позволят обеспечить продуктами переработки нефти (примерно 12 млн т нефти в год) Сахалин, Дальний Восток, Камчатку, провести газификацию указанных регионов (около 30 млрд м3 газа в год) и поставить на экспорт в страны Юго-Восточной Азии, что отвечает стратегическим интересам России в Азиатско-Тихоокеанском регионе.[ …]

В результате промышленной переработки природной (сырой) нефти из нее получают автомобильное, дизельное и реактивное горючее, котельное топливо (мазуты) и смазочные материалы. Товарные сорта моторных горючих представляют собой смеси из нескольких составных частей. Та часть горючего, которая входит в состав в наибольшем количестве, называется базовым топливом. Базовыми топливами для моторных горючих являются следующие продукты различных процессов переработки нефти: бензины, лигроины, керосины, газойли, соляровые дистилляты.[ …]

В настоящее время спрос на нефть продолжает идти для транспорта и нефтехимии (почти единственный источник органического сырья!), в ущерб рынку горючего для отопительных систем. Однако и бензина, и горючего для реактивных и дизельных двигателей требуется все больше, а тяжелых мазутов — все меньше. Это влечет за собой необходимость более глубокой переработки нефти. Сказанное, несмотря на суровые регламентации охраны окружающей среды, касающиеся состава продуктов и объема выбросов нефтеперерабатывающих заводов, что, естественно, усложняет производство и увеличивает капиталовложения и эксплуатационные расходы. Последнее обстоятельство и высокие налоги на нефтепродукты важны при размещении нефтепереработки внутри или перемещении ее за пределы своей страны.[ …]

Однако и бензина, и горючего для реактивных и дизельных двигателей требуется все больше, а тяжелых мазутов — все меньше. Это влечет за собой необходимость более глубокой переработки нефти. Сказанное, несмотря на суровые регламентации охраны окружающей среды, касающиеся состава продуктов и объема выбросов нефтеперерабатывающих заводов, что, естественно, усложняет производство и увеличивает капиталовложения и эксплуатационные расходы. Последнее обстоятельство и высокие налоги на нефтепродукты важны при размещении нефтепереработки внутри или перемещении ее за пределы своей страны.[ …]

По аналогичной технологии переработку нефтешламов организовало предприятие «7 атойлгаз»: из 600 тыс. т жидких шламов им было получено 250 тыс. т нефти экспортного качества. Отходными продуктами установки являются вода и твердые шламы. Последние содержат 5% нефти, остальное в них — сухой черный порошок, используемый как дорожное покрытие (Мазус).[ …]

Как показано выше, атмосферные загрязнения продуктами переработки нефти связаны с загрязнением почвы и водных бассейнов. [ …]

[ …]

Сильно загрязняются природные водоемы также нефтью и сточными водами нефтеперерабатывающих заводов, содержащими различные продукты переработки нефти (нафтеновые кислоты, сернистые соединения, меркаптаны, азотистые соединения, смолистые вещества, а также органические и неорганические соли, фенолы и их производные, сероводород и его соли, соединения мышьяка и свинца, кислоты, щелочи и пр.).[ …]

Метод служит для анализа сточных вод, содержащих продукты переработки и очистки нефти на нефтеперерабатывающих заводах, и для анализа вод природных водоемов в тех случаях, когда устанавливают, удовлетворяют ли эти воды принятым нормам предельно допустимых концентраций нефти и нефтепродуктов (0,1—0,3 мг/л). Нефтепродуктами при анализе вод следует считать неполярные и малополярные соединения, растворимые в гексане (гексан может быть заменен петролейным эфиром). Это определение сужает понятие «нефтепродукт», ограничивая его углеводородами, являющимися основной частью нефти (и еще очень небольшим числом органических соединений, редко сопутствующих углеводородам в сточных и природных водах). В то же время это определение достаточно четко выражает химико-аналитические свойства «нефтепродуктов».[ …]

В то же время это определение достаточно четко выражает химико-аналитические свойства «нефтепродуктов».[ …]

Установлены предельно допустимые концентрации для продуктов переработки нефти в атмосферном воздухе населенных пунктов. Например для бензина (нефтяного, малосернистого в пересчете на углерод) максимальная разовая концентрация 5 мг/см3, среднесуточная-1,5 мг/м3, для вредного вещества тетраэтилсвинца, входящего в состав этилированных бензинов, ПДК составляет 0,005 мг/м3.[ …]

Органические загрязнения также очень разнообразны, из них нефть является основным загрязнителем производственных сточных вод. Повышенное содержание органических веществ в сточных водах получается также при попадании в них продуктов переработки нефтяных газов (например, синтетических спиртов и др.) или реагентов (например, фенола и др.), участвующих в технологическом процессе переработки нефти и газа.[ …]

Одним из наиболее опасных веществ, загрязняющих нашу среду обитания, считаются нефть и продукты ее переработки (до 3000 ингредиентов), многие из которых ядовиты для любых живых организмов. Предотвращение подобных загрязнений — одна из сложных и многоплановых технических проблем современности, и накопилось немало способов борьбы с нефтяными разливами и ликвидации их последствий.[ …]

Предотвращение подобных загрязнений — одна из сложных и многоплановых технических проблем современности, и накопилось немало способов борьбы с нефтяными разливами и ликвидации их последствий.[ …]

В качестве топлив и смазочных материалов для большиства видов техники применяются продукты переработки нефти. Однако нефть -невозобновляемое сырье и увеличение ее добычи ограничено. Поэтому рациональное и экономное использование нефтепродуктов, поиск и изучение альтернативного сырья для производства топлив и смазочных материалов — сущность химмотологии и одновременно является важнейшим направлением развития техники и экономики.[ …]

В пособии рассматриваются актуальные проблемы взаимоотношения важнейшего ресурса РФ — нефти и нефтепродуктов — с окружающей природной средой (как в России, так и за рубежом). Освещаются возможные пути попадания и превращения нефти и продуктов ее переработки в воде, воздухе, в почвах, затронуты «старые проблемы» в новом веке. Особое внимание уделяется микроэлементам нефтей разного состава и возможности их применения в промышленности. Важное значение придается наболевшим вопросам экотоксикологии разных составляющих нефти. Дана сводная (по литературным данным) перспектива добычи и переработки «черного золота» па период полувека, а также возможная замена нефти, газа и других ископаемых ресурсов новыми видами источников энергии.[ …]

Важное значение придается наболевшим вопросам экотоксикологии разных составляющих нефти. Дана сводная (по литературным данным) перспектива добычи и переработки «черного золота» па период полувека, а также возможная замена нефти, газа и других ископаемых ресурсов новыми видами источников энергии.[ …]

Дизельное топливо представляет собой смесь керосиновых, газойлевых и соляровых фракций крекинга нефти. Компонентами дизельного топлива служат продукты синтеза окиси углерода и водорода, каталитический газойль и другие продукты. Реактивное горючее является продуктом типа керосина. Остаточные продукты переработки нефти используются в качестве котельного топлива (мазутов).[ …]

Рассмотрим основные свойства нефтяных углеводородных систем. На современном этапе технического развития нефть и продукты ее переработки являются источником основных видов жидкого топлива: бензина, керосина, реактивного, дизельного и котельного. Из нефти вырабатывают смазочные и специальные масла, нефтяной пек, кокс, различного назначения битумы, консистентные (пластичные) смазки, нефтехимическое сырье — индивидуальные алканы (парафиновые углеводороды), алкены (олефины) и арены (ароматические углеводороды), жидкий и твердый парафин. Из нефтехимического сырья, в свою очередь, производят ряд важнейших продуктов для различных областей промышленности, сельского хозяйства, медицины и быта: пластические массы; синтетические волокна, каучуки и смолы; текстильно-вспомогательные вещества; моющие средства; растворители; белково-витаминные концентраты; различные присадки к топливам, маслам и полимерам; технический углерод.[ …]

Из нефтехимического сырья, в свою очередь, производят ряд важнейших продуктов для различных областей промышленности, сельского хозяйства, медицины и быта: пластические массы; синтетические волокна, каучуки и смолы; текстильно-вспомогательные вещества; моющие средства; растворители; белково-витаминные концентраты; различные присадки к топливам, маслам и полимерам; технический углерод.[ …]

В настоящее время сорбция является практически единственным методом, позволяющим очищать сточные воды НПЗ от продуктов переработки нефти до любого требуемого уровня.[ …]

Описанные изменения функций различных органов и систем организма являются результатом комбинированного воздействия продуктов переработки сернистой нефти: углеводородов, сероводорода и органических соединений серы. Токсичность этой комбинации веществ выше, чем токсичность ее компонентов. Эту закономерность необходимо учитывать при оценке токсического воздействия газов и газовых смесей Оренбургского месторождения.[ …]

На заре развития химической промышленности создавались и затем интенсивно развивались жизненно важные производства -удобрений, продуктов переработки нефти и угля, моторного топлива, синтетического каучука, пластических масс. Все они стали крупнотоннажными, и номенклатура их продуктов меняется незначительно. Но за последние десятилетия число наименований необходимых продуктов химической промышленности многократно увеличилось. Материалы, обладающие особыми свойствами, выпускаются в небольших количествах. Их производство, как правило, малотоннажное, а номенклатура обновляется примерно каждые 5 лет. Срок службы современной химической аппаратуры больше и составляет 10-15 лет. Создание для каждого продукта отдельного производства становится невыгодным — после наработки необходимого количества материала технологическое оборудование становится ненужным. Поэтому и возникли перестриваемые производственные системы.[ …]

Все они стали крупнотоннажными, и номенклатура их продуктов меняется незначительно. Но за последние десятилетия число наименований необходимых продуктов химической промышленности многократно увеличилось. Материалы, обладающие особыми свойствами, выпускаются в небольших количествах. Их производство, как правило, малотоннажное, а номенклатура обновляется примерно каждые 5 лет. Срок службы современной химической аппаратуры больше и составляет 10-15 лет. Создание для каждого продукта отдельного производства становится невыгодным — после наработки необходимого количества материала технологическое оборудование становится ненужным. Поэтому и возникли перестриваемые производственные системы.[ …]

Растворенные и эмульгированные в воде нефтепродукты оказывают оильное отрицательное воздействие на водные организмы. Сер-ниотая нефть и продукты ее переработки при концентрации 0,2 иг/л вредно действует на молодь рыбы, при концентрации 1,4 иг/л -на бентоо. при концентрации 16 мг/л — на взроолых рыб. [ …]

[ …]

Понятие «нефтепродукты (НП) имеет два значения — техническое и аналитическое [б]. В техническом значении нефтепродукты — это товарные сырые нефти (Н), прошедшие первичную подготовку на промысле, и продукты переработки нефти, использующиеся в различных видах хозяйственной деятельности: авиационные и автомобильные бензины, реактивные, тракторные и осветительные керосины, дизельное топливо, мазуты, растворители, смазочные масла, гудроны, нефтяные битумы и другие нефтепродукты (парафин, нефтяной кокс, присадки, нефтяные кислоты и т.п.).[ …]

Использование в качестве топлива и термическая деструкция ОАП с точки зрения экономии природных ресурсов является менее предпочтительной, чем переработка, так как безвозвратно теряется ценное сырье. Эффективность сжигания ОАП не сопоставима с затратами невозобновляемых природных ресурсов и энергии на их изготовление. На производство легковой шины уходит 32 л нефти (без учета энергии, затрачиваемой на полимеризацию), а ее сжигание эквивалентно сжиганию 6—8 л нефти. Тем не менее, по зарубежным данным, сжигание ОАП для получения электроэнергии, тепла и продуктов термического разложения является наиболее перспективным направлением в промышленности переработки отходов. По результатам опроса, проведенного в США среди экологов, это направление признано наиболее целесообразным и перспективным в области использования ОАП. За него высказалось 73% опрошенных специалистов.[ …]

Тем не менее, по зарубежным данным, сжигание ОАП для получения электроэнергии, тепла и продуктов термического разложения является наиболее перспективным направлением в промышленности переработки отходов. По результатам опроса, проведенного в США среди экологов, это направление признано наиболее целесообразным и перспективным в области использования ОАП. За него высказалось 73% опрошенных специалистов.[ …]

Под термином «безотходное производство» следует понимать такое производство в процессе которого максимально используются и превращаются в полезные продукты все компоненты перерабатываемого- сырья и полуфабрикатов. Отходы и выбросы загрязняющих веществ при этом должны быть сведены к минимуму, который гарантирует сохранение экологического круговорота вещества и энергии и соблюдение санитарно-гигиенических норм предельно допустимых выбросов, установленных для данной местности. Применительно к нефтеперерабатывающей промышленности это значит обеспечить переработку нефти при минимальных энергетических затратах с минимальными потерями углеводородов и максимальным извлечением полезных веществ: серы, азота, минеральных солей и других ингредиентов. В процессе переработки нефти и ее отдельных компонентов и полуфабрикатов в товарные продукты с применением различных реагентов и катализаторов не должны образовываться новые вещества и отходы, загрязняющие природную среду выше допустимых норм.[ …]

В процессе переработки нефти и ее отдельных компонентов и полуфабрикатов в товарные продукты с применением различных реагентов и катализаторов не должны образовываться новые вещества и отходы, загрязняющие природную среду выше допустимых норм.[ …]

Большинство органических полупродуктов и конечная продукция, применяемая или производимая в отраслях химической промышленности, изготавливается из ограниченного числа продуктов нефтехимии. На рис. 1.5 представлена схема производства основных химических продуктов из нефти и природного газа. Как следует из этого рисунка, основными продуктами переработки нефтяного сырья являются углеводороды, часть из которых неизбежно попадает в окружающую среду.[ …]

Химические средства стабилизации подвижных песков — нанесение на поверхность почвы сланцевых смол, эмульсий синтетических смол, нэрозина, горячих смесей битума и мазута с нефтью, продуктов переработки смол пиролиза и гипана, арланской нефти и др.[ …]

Следует отметить, что образование органических отходов, таких как смоло-парафиновые отложения, не является неизбежным следствием процесса нефтеобеспечения. Сохранение парафинов и смоло-асфальтеновых соединений в составе товарного продукта — нефти для переработки не только не ухудшает ее качества, а, наоборот, даже повышает, расширяя ассортимент получаемых из нее продуктов при переработке. Поэтому образование парафиновых отложений можно рассматривать как показатель экологического несовершенства техники и технологии различных этапов процесса нефтеобеспечения, так как удаление образовавшихся отложений и их дальнейшая утилизация любым методом являются дополнительным давлением на биосферу.[ …]

Сохранение парафинов и смоло-асфальтеновых соединений в составе товарного продукта — нефти для переработки не только не ухудшает ее качества, а, наоборот, даже повышает, расширяя ассортимент получаемых из нее продуктов при переработке. Поэтому образование парафиновых отложений можно рассматривать как показатель экологического несовершенства техники и технологии различных этапов процесса нефтеобеспечения, так как удаление образовавшихся отложений и их дальнейшая утилизация любым методом являются дополнительным давлением на биосферу.[ …]

Что касается промышленного использования отходов нефтедобычи, то в данном направлении определенный опыт накоплен в Татарстане. Известно, в частности, что в этой республике к концу 70-х гг. 20 в. скопилось около 1 млн т нефтяных шламов. Для их переработки СП «Татойлгаэ» построило установку, которая через 1,5 г. эксплуатации стала приносить прибыль. Из 600 тыс. т жидких шламов получили 250 тыс. т нефти : лспортного качества. Другими продуктами переработки нефтешламов являются вода и твердый шлам. Последний содержит до 5% нефти, остальное — сухой черный порошок, который используется в качестве дорожного покрытия (Маэус).[ …]

Последний содержит до 5% нефти, остальное — сухой черный порошок, который используется в качестве дорожного покрытия (Маэус).[ …]