Содержание

Ремонт и замена распылителей дизельных форсунок common rail своими руками + видео

Автор Владимир Долженков На чтение 9 мин. Просмотров 4.1k. Опубликовано

В процессе эксплуатации дизельного двигателя постепенно снижается эффективность распыления топлива. На определённом этапе приходится ремонтировать или менять распылитель форсунки, а иногда и форсунку целиком. Всё это можно сделать самостоятельно, не прибегая к недешёвым услугам автосервиса.

Содержание

1 Назначение и устройство распылителя форсунки

1.1 Виды распылителей форсунок

1.2 Принцип работы форсунки

1.2.1 Видео: принцип работы форсунки

2 Замена распылителя форсунки

2.1 Симптомы неисправности распылителя форсунки

2.2 Необходимые инструменты

2.2.1 Видео: демонтаж и ремонт форсунок

2.

3 Порядок действий при замене форсунки

3 Порядок действий при замене форсунки2.3.1 Видео: замена форсунки своими руками

3 Ремонт распылителя форсунки

3.1 Порядок действий при ремонте распылителя

3.1.1 Видео: ремонт распылителя дизельной форсунки

3.1.2 Притирка распылителя

3.2 Как продлить срок службы распылителя

Назначение и устройство распылителя форсунки

Одним из основных элементов любой топливной системы, в том числе и Common Rail (CR), является форсунка, основные функции которой:

- впрыск топлива;

- герметизация между системой впрыска и камерой сгорания;

- экономия расхода топлива.

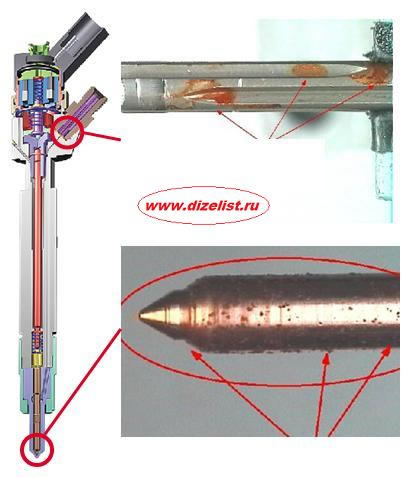

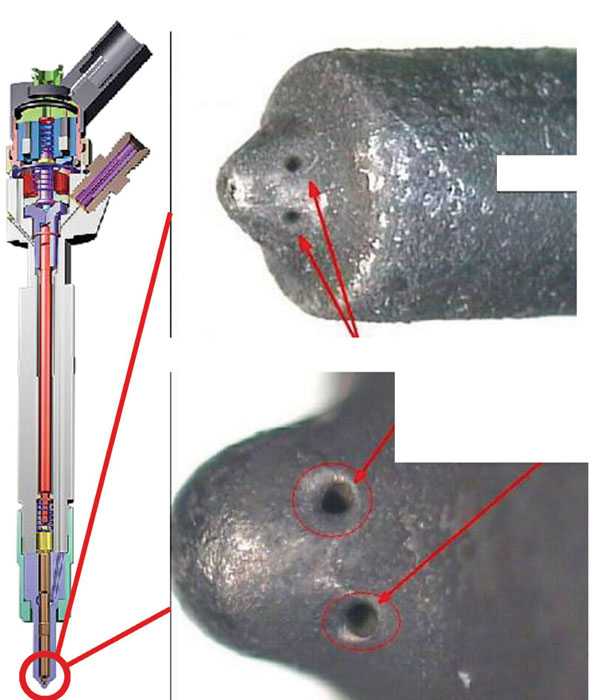

Элемент форсунки, из которого впрыскивается топливо, называется распылителем. Его передний край находится в камере сгорания и постоянно подвергается механическим и температурным нагрузкам. При прохождении топлива через форсунку происходит охлаждение распылителя, но в процессе длительной эксплуатации этого может быть недостаточно. Поэтому наконечник форсунки изготавливается из устойчивых к высоким температурам материалов. В системе CR распылить встроен в форсунку — это увеличивает его срок службы.

Поэтому наконечник форсунки изготавливается из устойчивых к высоким температурам материалов. В системе CR распылить встроен в форсунку — это увеличивает его срок службы.

Виды распылителей форсунок

В топливных насосах высокого давления (ТНВД) рядного многоплунжерного, распределительного и индивидуального типов распылители в форсунке закреплены резьбовым соединением. В результате форсунка представляет собой единое целое.

Для рядных многоплунжерных, индивидуальных и распределительных ТНВД используются форсунки с распылителями на резьбе

Топливные системы CR или насос-форсунки имеют встроенные (сборные) распылители. На двигатели c распределёнными камерами сгорания установлены штифтовые форсунки, а на двигатели с непосредственным впрыском — сопловые.

В системе Common Rail распылители встроены в форсунки

Принцип работы форсунки

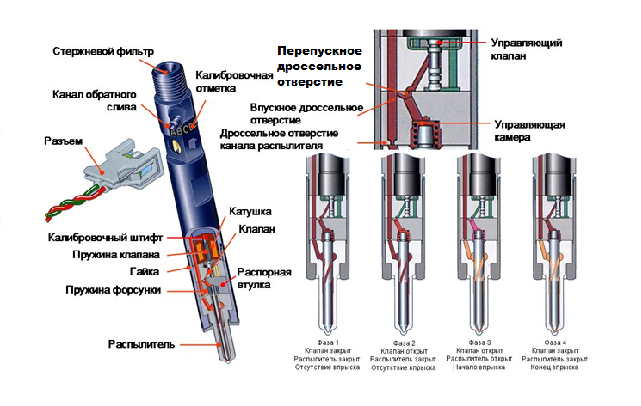

В системе СR управление форсунками осуществляется через электронный блок управления (ЭБУ), с которого на форсунки поступают определённые сигналы. Этим СR отличается от механической системы, где форсунки открываются при достижении определённого давления.

Этим СR отличается от механической системы, где форсунки открываются при достижении определённого давления.

Форсунки электрогидравлического типа также открываются при повышении давления топлива. Однако игла распылителя имеет ободок, который используется в качестве поршня. Подача топлива осуществляется под высоким давлением как под поршнем, так и над ним. Поскольку давление одинаково, игла прижимается к посадочному месту, а распылитель находится в закрытом состоянии. Над иглой имеется пространство (канал), которое объединяется с магистралью слива. В это пространство встроен клапан (пьезоэлектрический или электромагнитный), перекрывающий канал в процессе работы.

При подаче с ЭБУ сигнала происходит срабатывание форсунки. Клапан открывается, канал становится свободным, и топливо над иглой поступает в соответствующую магистраль. В результате возникает разница давления, и топливо, которое находится под иглой, приподнимает пружинку, открывающую отверстие распылителя. В этот момент происходит впрыск. В отсутствии сигнала с ЭБУ давление стабилизируется, а форсунка закрывается.

В отсутствии сигнала с ЭБУ давление стабилизируется, а форсунка закрывается.

В исправном состоянии форсунка распыляет топливо в виде облака. Если же топливо подаётся струёй, то форсунка неисправна.

Видео: принцип работы форсунки

Замена распылителя форсунки

В процессе эксплуатации дизельного автомобиля могут возникать ситуации, когда заметно увеличивается расход топлива, снижается мощность двигателя вплоть до полной остановки. Часто причиной этого являются неисправные распылители. Ремонтные работы в этих случаях желательно провести в максимально короткие сроки.

Причиной снижения мощности двигателя и повышенного расхода топлива часто является неисправный распылитель форсунки

Симптомы неисправности распылителя форсунки

Необходимость замены распылителя можно определить по следующим признакам.

- Топливо подаётся в избыточном объёме. Оно продолжает поступать в двигатель даже после завершения рабочего цикла. Появляются подтёки.

- Двигатель работает неустойчиво, плохо запускается после длительной стоянки и плавают обороты на холостом ходу. Причиной этого является недостаток топлива в системе.

- Из-за неполного сгорания топлива выхлоп становится чёрным и более плотным.

В результате снижается мощность двигателя. В этом случае требуется замена распылителей.

Необходимые инструменты

Обычно форсунки установлены в головке блока цилиндров на резьбе. Для их демонтажа не стоит пользоваться рожковыми ключами. Даже если получится таким способом форсунки снять, то установить обратно не удастся — выполнить затяжку ключом с требуемым усилием невозможно.

Основная часть корпуса форсунок представляет собой шестигранник. Для их снятия можно использовать стандартные торцевые головки на 24 и 27 и вороток. Они должны быть удлинёнными. Кроме этого, потребуется ёмкость с топливом для промывки форсунок.

Кроме этого, потребуется ёмкость с топливом для промывки форсунок.

Видео: демонтаж и ремонт форсунок

Порядок действий при замене форсунки

После снятия форсунок из форсуночных каналов удаляют шайбы и загрязнения. Шайбы вытаскиваются с помощью самостоятельно изготовленных крючков. После очистки каналов следует обязательно прокрутить стартер в течение 10 секунд. Это обеспечит полную очистку каналов от мусора. Кроме этого, рекомендуется проверить работоспособность свечей накаливания и систему управления.

После снятия форсунок проверяется их работоспособность по следующим критериям:

- при подаче топлива под определённым давлением форсунка должна открываться;

- до открытия форсунок топливо из распылителя вытекать не должно;

- распыление должно быть равномерным;

- при прекращении подачи топлива давление внутри форсунки в течение некоторого времени должно оставаться неизменным.

При разборке форсунки удобно использовать тиски, но прилагать излишние усилия не стоит

Если распылители неисправны, на форсунки следует надеть защитные колпачки и подготовить место для работы. Поверхность должна быть чистой и ровной. Потребуются:

- тиски;

- ёмкость с чистым топливом;

- накидные ключи.

Форсунки японских авто, имеющие обратку через рампу, в тисках зажимать не стоит, поскольку деталь может быть повреждена. В тиски закрепляют ключ и уже в него помещают форсунку.

Форсунки немецких двигателей можно зажимать в тисках. При этом не рекомендуется использовать рожковые ключи — только торцевые ключи и удлинённые головки.

Порядок замены распылителя следующий.

- Ослабляется и откручивается накидная гайка. Иногда она снимается вместе с распылителем. В этом случае её выбивают любой подходящей наставкой, очищают от загрязнений и промывают.

- Снимается и промывается в ёмкости с топливом промежуточный корпус.

- С корпуса форсунки сливается оставшееся топливо.

- Извлекается из упаковки и промывается новый распылитель.

- Промежуточный корпус вынимают из ёмкости таким образом, чтобы вместе с топливом удалялись частицы загрязнений.

- Форсунка собирается, затягивается гайка.

- На стенде проверяется работоспособность форсунки.

- Перед установкой форсунки посадочное место смазывается графитной смазкой. Затягивание производится с усилием 6–7 кг-м. Закручивать форсунку в канал следует руками — она должна идти легко.

Процесс сборки не представляет каких-либо сложностей, если при разборке трубки и штуцера были помечены. Трубки высокого давления перед установкой промывают топливом как снаружи, так и изнутри. После присоединения на трубки устанавливаются зажимы, предотвращающие их вибрацию и преждевременную поломку. Затем из системы удаляется воздух, и запускается двигатель.

Видео: замена форсунки своими руками

Ремонт распылителя форсунки

Так как покупка и установка новой форсунки сопряжена с довольно серьёзными финансовыми расходами, часто заменяют лишь распылитель. Он состоит из корпуса и расположенной внутри иглы. В процессе эксплуатации посадочные поверхности деформируются, и распылитель начинает работать некорректно.

Он состоит из корпуса и расположенной внутри иглы. В процессе эксплуатации посадочные поверхности деформируются, и распылитель начинает работать некорректно.

Ремонт распылителя возможен в следующих случаях:

- Залипание иглы в корпусе по причине загрязнения, деформации, задиров или выкрашивания рабочих поверхностей.

- Загрязнение сопла распылителя.

Порядок действий при ремонте распылителя

Отремонтировать распылитель можно несколькими способами. Одним из них является ультразвуковая чистка, к которой прибегают для снятия нагара с внутренних поверхностей. Однако при сильной закоксованности распылителя полное удаление нагара этим способом невозможно. Более того, ультразвук не может восстановить механически изношенные поверхности.

Один из вариантов ремонта распылителя — ультразвуковая чистка

Другой вариант ремонта распылителей — притирка с помощью полировочных паст разной степени зернистости. Недостатком этого способа является возможное нарушение геометрии взаимного расположения деталей. В результате может происходить утечка топлива в форсунку из распылителя. Притирка не поможет и в случае сильной механической деформации поверхностей.

В результате может происходить утечка топлива в форсунку из распылителя. Притирка не поможет и в случае сильной механической деформации поверхностей.

Элементы форсунки располагаются в строго определённойпоследовательности

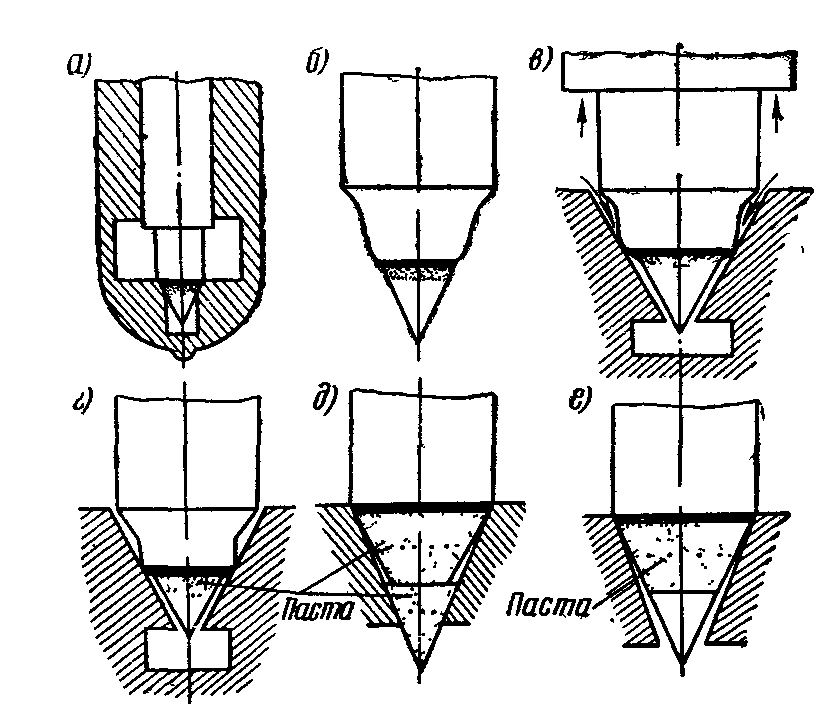

Притирка осуществляется следующим образом.

- Форсунка зажимается в тисках. Отворачивается гайка, фиксирующая распылитель.

- Игла промывается в ёмкости с топливом, протирается чистой ветошью и продувается сжатым воздухом.

- Для притирки иглы используют пасту с содержанием абразива и чугунный притир для окончательной обработки. Игла пропускается по притиру для удаления рисок. При этом следует избегать появления новых повреждений.

- С помощью никелирования восстанавливается рабочий объем иглы.

- Механически обрабатывается корпус распылителя. Он должен приобрести гладкий и блестящий вид.

- Иглу вставляют в корпус. Зазор между иглой и корпусом не должен превышать 1–2 мкм. В противном случае никелирование следует повторить.

Таким образом, ремонт распылителя заключается в очистке от нагара, шлифовке и наращивании объёма. Процесс этот достаточно трудоёмок. Если заменить распылитель форсунки сможет практически каждый автовладелец, то для самостоятельного ремонта потребуется специальное оборудование.

Процесс этот достаточно трудоёмок. Если заменить распылитель форсунки сможет практически каждый автовладелец, то для самостоятельного ремонта потребуется специальное оборудование.

Видео: ремонт распылителя дизельной форсунки

Притирка распылителя

Во избежание ошибок процесс притирки распылителей следует рассмотреть более подробно. Для притирки потребуется:

- паста ГОИ;

- густое автомобильное масло;

- дрель.

Паста ГОИ измельчается в порошок и разводится с маслом в пропорции 1 к 2. Затем состав наносится в корпус распылителя, игла зажимается в дрель, и на самых низких оборотах производится притирка к корпусу. При этом необходимо постукивать иглой о корпус в течение минуты. Затем детали промывают в чистом топливе и продувают компрессором. После этого проводится притирка только маслом.

Все элементы, в том числе и сама форсунка, промываются в керосине, продуваются и собираются.

Посадочное место для иглы в корпусе распылителя восстанавливается методом притирки с помощью специальных паст

Как продлить срок службы распылителя

Для увеличения срока службы распылителя рекомендуется придерживаться ряда простых, но важных правил:

- заправляйтесь только качественным топливом на проверенных АЗС;

- своевременно меняйте топливный фильтр;

- используйте присадки для топлива, очищающие топливную систему от воды и примесей;

- при появлении проблем в работе двигателя незамедлительно проведите диагностику на СТО.

Эти простые рекомендации позволят избежать серьёзных расходов при внеплановой замене форсунок.

Алгоритм замены форсунок на дизельном двигателе достаточно прост. Сделать это может даже неискушённый автолюбитель. Ремонт распылителя более сложен и трудоёмок. Однако при наличии желания и необходимых инструментов его тоже можно осуществить своими руками. Заправляйтесь качественным топливом, своевременно меняйте топливные фильтры, и проблемы с форсунками будут возникать гораздо реже. Удачи на дорогах!

Заправляйтесь качественным топливом, своевременно меняйте топливные фильтры, и проблемы с форсунками будут возникать гораздо реже. Удачи на дорогах!

- Автор: Владимир Долженков

- Распечатать

Оцените статью:

(7 голосов, среднее: 3.3 из 5)

Поделитесь с друзьями!

Подготовка к притирке распылителя — Транспорт

Подготовка к притирке распылителя

А). Проверка форсунок Читать далее: Основные неисправности форсунки

6.4.6 Подготовка к притирке распылителя

Операцию по притирке приходится производить при каждой плановой ревизии форсунок и тем более при наличии отказов. Используемые при этом приемы и продолжительность операций зависят от состояния зоны уплотнения. В любом случае форсунка разбирается, детали очищают, промывают чистым дизельным топливом, а осушают сжатым воздухом.

В любом случае форсунка разбирается, детали очищают, промывают чистым дизельным топливом, а осушают сжатым воздухом.

Если на игле имеются лаковые отложения, то их необходимо предварительно удалить соответствующими препаратами типа “Sicloe”. До начала операций по притирке необходимо выяснить состояние и местоположение уплотняющего пояска на игле. Для этого на конус иглы в месте несколько выше зоны конца седла тонко заточенной спичкой или иголкой нанести 3-4 капельки притирочной пасты (рис. 6.4.8). Вставить иглу в корпус распылителя и легкими вращательными движениями (без ударов и сильных нажимов) притирать иглу 15-30 секунд. Извлечь иглу, удалить притирочную пасту с конуса иглы и седла. Развести на масле притирочную пасту и нанести снова 3-4 капельки, но уже ближе к месту предполагаемого пояска и притирать иглу с легким нажимом 5-10 сек. Снова очистить иглу и седла и приступить к осмотру с более детальным выяснением состояния и местоположения пояска. Прежде чем приступить к притирке необходимо уяснить и в дальнейшем соблюдать несколько основных правил:

· Фирма “Зульцер” рекомендует использовать карборундовые пасты зернистостью не ниже 500 (это на уровне марок 3А, 4А класса “Very fine”). Этому условию соответствует отечественная паста Государственного оптического института (ГОИ) светло-зеленого цвета (тонкая).

Этому условию соответствует отечественная паста Государственного оптического института (ГОИ) светло-зеленого цвета (тонкая).

· Избегать попадания пасты на цилиндрическую направляющую часть иглы и отверстия при заводке иглы в корпус и обратно, а так же при чистке седла; Наличие там пасты при притирке приведет к увеличению зазора и необходимости забраковать распылитель. При чистке седла соблюдать указания изготовителя, приведенные в инструкции (использовать деревянные палочки с плотно обтянутой тканью и т. п.).

· В процессе притирки не производить сильных нажимов и ударов, что приведет к царапанию и повреждению поверхностей абразивами. Необходимый эффект притирки со снятием долей микрометров происходит за счет окисления поверхности находящейся в пасте олеиновой кислотой. Мелкие абразивы легко снимают окисленные слои даже при легком воздействии без повреждения чистых поверхностей, которые тут снова окисляются. (Этот процесс называется коррозионно-механическим износом и по форме похож на поведение самополирующих красок, покрывающих подводную часть корпуса. Под действием струй воды тонкие слои краски отделяются вместе с прилипшими микроорганизмами, обеспечивая постоянную чистоту и гладкость наружной обшивки).

Под действием струй воды тонкие слои краски отделяются вместе с прилипшими микроорганизмами, обеспечивая постоянную чистоту и гладкость наружной обшивки).

· Пасту наносить всегда ниже формируемого пояска уплотнения, создавая тем самым повышенный износ нижележащих поверхностей, создавая раскрытие зазора к низу и продвижение контактной зоны вверх к основанию конуса. По мере притирки паста поднимается вверх и распределяясь по увеличивающейся площади, ее плотность и агрессивность уменьшаются, а абразивные частицы измельчаются (рис. 6.4.9). Поэтому чем выше находятся слои, тем меньше скорость износа, что и обеспечивает сохранение клинового зазора.

· Каждый раз наносить пасту малыми дозами, препятствуя тем самым попаданию свежей (агрессивной) пасты на формируемый поясок и вышележащие поверхности. Необходимую агрессивность в зоне притирки обеспечивают частой сменой пасты с удалением отработанной (по 15-30 сек.).

· Нельзя допускать увеличения длительности работы на одной порции пасты до 3-5 минут, (как указано в некоторых рекомендациях). За длительное время нагреваясь паста высыхает, теряет агрессивность и только царапает, а не полирует поверхность. Скорость износа падает, а качество поверхностей ухудшается. По этой же причине нельзя использовать старую, подохшую пасту. Если даже разбавить ее маслом агрессивность восстановить не удастся.

За длительное время нагреваясь паста высыхает, теряет агрессивность и только царапает, а не полирует поверхность. Скорость износа падает, а качество поверхностей ухудшается. По этой же причине нельзя использовать старую, подохшую пасту. Если даже разбавить ее маслом агрессивность восстановить не удастся.

Указанных выше правил следует придерживаться при всех операциях с использованием притирочных паст, чтобы избежать ошибок, ведущих к нерациональной затрате времени и повреждению поверхностей.

Рис. 6.4.8 Рис. 6.4.9

6.4.7 Притирка иглы и седла

После выявления состояния запирающего пояска возможны несколько вариантов дальнейших действий.

Вариант 1.

Уплотняющий поясок занимает правильное положение на переходе конуса в цилиндрическую часть, но его ширина увеличена и нижняя кромка четко не просматривается. Задача притирки сводится к уменьшению ширины пояска у форсунок к МОД до 0,1-0,2 мм с приданием четкого очертания нижней границы (для СОД оптимальная ширина пояска может быть на уровне 0,3-0,5 мм). Для этого притирочную пасту 3-4 точками наносят несколько ниже проявившегося блестящего пояска (рис. 6.4.10). Вставить иглу в корпус и легкими вращательными движениями (2-3 оборота всего)

Для этого притирочную пасту 3-4 точками наносят несколько ниже проявившегося блестящего пояска (рис. 6.4.10). Вставить иглу в корпус и легкими вращательными движениями (2-3 оборота всего)

Рис 6.4.10 равномерно распределить пасту по обрабатываемым поверхностям. Далее провести короткую притирку (15-30 сек.) вращательно ударными движениями. Вытащить иглу и тщательно очистить поверхности.

Нанести снова 3-4 точки уже на самую границу пояска и легкими вращательными движениями (без ударов) провести притирку 5-10 сек. Снова извлечь иглу, очистить ее и седло и осмотреть. Если пара не сильно изношена, то этого бывает достаточно для формирования нужной ширины пояска. Если нет, то операцию повторяют до получения нужного результата. Пара промывается, осушается, собирается.

Примечание. Некоторые специалисты предпочитают окончательную доводочную операцию производить без пасты на масле. При этом происходит выглаживание пояска

без износов- поясок “набивается”.

Вариант 2.

Уплотняющий поясок несколько смещен вниз от основания конуса (рис. 6.4.11). На первом этапе задача сводится к смещению пояска вверх в нужную зону для чего пасту наносят ниже кромки пояска и также интервалами 15-30 сек. Производить притирку и замену пасты. Если паста после притирки равномерно распределена по поверхности, то это указывает на отсутствие искажения формы конусов и поясок довольно

6.4.11). На первом этапе задача сводится к смещению пояска вверх в нужную зону для чего пасту наносят ниже кромки пояска и также интервалами 15-30 сек. Производить притирку и замену пасты. Если паста после притирки равномерно распределена по поверхности, то это указывает на отсутствие искажения формы конусов и поясок довольно

Рис.6.4.11 Рис.6.4.12 быстро будет перемещаться вверх к основанию, а окончательную его доводку проводят по варианту 1. Если же игла притиралась многократно, то не исключено, что на конусе под пояском имеется впадина. Такую ситуацию можно отличить по неравномерному распределению пасты после притирочных операций: выступающий поясок будет светлым, а впадина со скопившейся в ней пастой будет выглядеть темной полосой (рис.6.4.12). Ситуация осложняется и потребует большего времени или даже проверки формы седла и его исправления. При достаточной квалификации исполнителя выступ на конусе иглы, на котором находится поясок, можно убрать тонким (мелким) бруском, установив иглу на станок (снять всего 0,01-0,02 мм). После этого притирку повторить.

После этого притирку повторить.

Вариант 3.

Поясок на игле смещен вниз и притиркой по седлу его не удается исправить. Требуется проверка формы седла в корпусе. Если выяснится нарушение формы седла, то после ее исправления притирку можно повторить по варианту 2.

Проверку и исправление формы седла производят с помощью, притира аналогичного по форме и размерам игл, и отличающегося от нее увеличенным углом конуса (60 градусов 30 минут вместо 60 градусов) и уменьшенным диаметром цилиндрической направляющей части (так, для дизеля RND 68 рекомендуемый диаметр 11,50 мм). В судовых условиях его невозможно изготовить с такой точностью по углу конуса и необходимо сделать заказ на его изготовление. При этом обязательно нужно указать матери: серый чугун СЧ22; СЧ28 (cast iron).

Выбор материала притира мотивирован тем, что он должен быть мягче притираемых поверхностей. (Так для обработки посадочного гнезда под форсунку в стальной цилиндрической крышке притир изготовляют из более мягкого материала бронзы). К тому же серый чугун обладает антизадирными свойствами и не подвержен пластическим деформациям в следствии нулевой пластичности. Поэтому и проверочные плиты делают чугунными. Требование к пониженной твердости по отношению к обрабатываемой поверхности обусловлено тем, что при притирке абразивы способны внедряться в более мягкую поверхность и образуют вместе с нею нечто наподобие абразивного камня. Такая поверхность царапает более твердую, а сама защищена от износа и искажения формы. Как производится обработка седла распылителя чугунным притиром подробно описано в инструкциях к двигателям модификаций RND и RTА фирмы “Зульцер”.

К тому же серый чугун обладает антизадирными свойствами и не подвержен пластическим деформациям в следствии нулевой пластичности. Поэтому и проверочные плиты делают чугунными. Требование к пониженной твердости по отношению к обрабатываемой поверхности обусловлено тем, что при притирке абразивы способны внедряться в более мягкую поверхность и образуют вместе с нею нечто наподобие абразивного камня. Такая поверхность царапает более твердую, а сама защищена от износа и искажения формы. Как производится обработка седла распылителя чугунным притиром подробно описано в инструкциях к двигателям модификаций RND и RTА фирмы “Зульцер”.

Если причина затрудненной притирки иглы оказалась в изношенности седла, то после исправления его формы операцию можно повторить.

А). Проверка форсунок Читать далее: Основные неисправности форсунки

Информация о работе «Судовой двигатель внутреннего сгорания L21/31»

Раздел: Транспорт Количество знаков с пробелами: 82455 Количество таблиц: 3 Количество изображений: 17

Технология ремонта тепловозов — Восстановление распылителя дизелей

Страница 35 из 75

Технологический процесс восстановления включает следующие операции: промывка, дефектация, доводка направляющего отверстия корпуса распылителя, притирка конуса, предварительная доводка цилиндрической части иглы, шлифование уплотняющего конуса иглы, чистовая обработка цилиндрической поверхности иглы, комплектование и взаимная притирка пары, доводка торцовой поверхности деталей, контроль и приемка распылителей. Распылители с коррозией рабочей поверхности и большими рисками не ремонтируют. Направляющее отверстие корпуса распылителя обрабатывают (доводят) на доводочной бабке станка с применением разрезного чугунного притира. Конусность отверстия допускается 0,001—0,003 мм с большим диаметром со стороны торца отсечного отверстия. Она определяется на ротаметре, также как и фактический размер диаметра—при помощи набора калибров (пробок). Измеренные корпуса распылителей разделяют на группы, отличающиеся друг от друга не более чем на 0,002 мм. Сортировка корпусов распылителей облегчает дальнейшее спаривание их с иглами. Конус распылителя притирают (рис. 111) чугунными притирами — наконечниками 3, вставляемыми в закаленные цилиндрические направляющие 2, которые зажимаются в патроне доводочной бабки 1. Рис. 112. Схема шлифования абразивным кругом конуса корпуса распылителя дизелей типа Д50 и Д70: 1— подвижной упор; 2 — приводной ремень; 3 — индикатор; 4 — распылитель; 5 — трубчатая оправка; 6 — шлифовальный камень Рис.

Распылители с коррозией рабочей поверхности и большими рисками не ремонтируют. Направляющее отверстие корпуса распылителя обрабатывают (доводят) на доводочной бабке станка с применением разрезного чугунного притира. Конусность отверстия допускается 0,001—0,003 мм с большим диаметром со стороны торца отсечного отверстия. Она определяется на ротаметре, также как и фактический размер диаметра—при помощи набора калибров (пробок). Измеренные корпуса распылителей разделяют на группы, отличающиеся друг от друга не более чем на 0,002 мм. Сортировка корпусов распылителей облегчает дальнейшее спаривание их с иглами. Конус распылителя притирают (рис. 111) чугунными притирами — наконечниками 3, вставляемыми в закаленные цилиндрические направляющие 2, которые зажимаются в патроне доводочной бабки 1. Рис. 112. Схема шлифования абразивным кругом конуса корпуса распылителя дизелей типа Д50 и Д70: 1— подвижной упор; 2 — приводной ремень; 3 — индикатор; 4 — распылитель; 5 — трубчатая оправка; 6 — шлифовальный камень Рис. 113. Схема электроискрового шлифования рабочего конуса корпуса распылителя дизеля типа Д100: 1 — направляющая; 2 — ролики; 3 — ремень; 4 — корпус распылителя; 5 — оправка; 6 — трубка; 7 — инструмент; 8 — конденсатор; 9 — сопротивление

113. Схема электроискрового шлифования рабочего конуса корпуса распылителя дизеля типа Д100: 1 — направляющая; 2 — ролики; 3 — ремень; 4 — корпус распылителя; 5 — оправка; 6 — трубка; 7 — инструмент; 8 — конденсатор; 9 — сопротивление

Для притиров применяются направляющие с интервалом размером по диаметру 0,002 мм в зависимости от диаметра цилиндрической поверхности корпуса распылителей. Чистоту обработки конуса в корпусе распылителя проверяют специальным микроскопом. Биение рабочего конуса относительно оси направляющей цилиндрической поверхности корпуса контролируют на вертикальном оптиметре. По максимальному отклонению шкалы прибора определяют величину биения, которая должна быть не более 0,004 мм. Для обеспечения точности замеров применяют набор оправок по диаметру цилиндрической части корпуса распылителя. Притирка конуса распылителя требует много времени, и ей не всегда удается получить достаточно правильную коническую поверхность. Поэтому уплотняющий конус распылителя исправляют шлифовальным камнем или электроискровым способом.

Распылитель (рис. 112) вращается на трубчатой оправке 5, снабженной для повышения износостойкости четырьмя победитовыми пластинками. Носиком распылитель упирается в подвижной упор 1. У приводного ремня одна ветвь направлена в сторону, благодаря чему обтачиваемая деталь надежно прижимается к оправке и к упору. Для настройки и определения толщины снимаемого слоя служит индикатор 3, ножка которого упирается в торец распылителя. При технологии, предусматривающей предварительное и окончательное шлифование камнем ЭБ180, возможна обработка конуса с доведением биения не более чем 0,002 мм. Работа станка осуществляется по автоматическому циклу, т. е. одновременно с включением детали во вращение через приводной ремень 2 включается перемещение суппорта и подача изделия (быстрый подвод), рабочая подача, быстрый отвод, а затем остановка всех двигателей. Шлифовальный камень приводится во вращение воздушной турбиной с числом оборотов 60 000— 70 000 в минуту, деталь вращается со скоростью 200—225 об/мин.

Рис. 114. Прикатка игл на плоскодоводочном станке: 1— хобот; 2 — верхний притир; 3 — сепаратор; 4 — нижний притир Рис. 115. Схема станка для шлифования конуса иглы распылителя: 1 — микрометрический винт; 2— игла распылителя; 3 — шлифовальный камень; 4 — шкив; 5 — шпиндель; 6 — винт продольного суппорта; 7 — бабка; 8 — продольный суппорт; 9 — поперечный суппорт; 10 — винт поперечного суппорта; 11— стойка; 12 — шкив иглы; 13 — призма

При электроискровом способе распылитель (рис. 113) насаживают на оправку 5 и приводят во вращение через ремень 3. Инструмент 7 (латунная проволока) вводят через трубку 6. Подача осуществляется роликами 2 по направляющей 1. Ползун с роликами имеет возвратно-поступательное движение, параллельное образующей рабочего конуса распылителя. Для соосности отверстия и конуса распылителя в пределах 1—2 мк зарубежные и «Ува» применяют принцип шлифования с одной постановки детали двумя шпинделями, смонтированными на одном суппорте. Рис. 116. Схема прибора-приставки к профилографу-профилометру для измерения угла и оценки профиля образующих конусов распылителя: 1 — стойка; 2 — микрометрический винт; 3 — пружина; 4 — оправка; 5 — корпус распылителя; 6 — датчик профилографа-профилометра; 7 — подшипник; 8 — игла распылителя; 9 — сменная призма; 10 — люлька Предварительной обработкой иглы распылителя исправляют натиры, шероховатости, овальность и конусность цилиндрической поверхности. Доводка выполняется на станке при помощи разрезных чугунных притиров или на станке с двумя притирами (рис. 114). Иглы укладывают в специальный сепаратор 3, находящийся между двумя чугунными дисками-притирами 2 и 4. Нижний притир 4 вращается при помощи электродвигателя через ременную передачу и червячный редуктор, расположенные внутри кожуха. Верхний притир 2 может быть отведен в сторону поворотом хобота 1 вокруг колонки. Верхний притир не вращается, а нижний, вращаясь, перемещает эксцентрично расположенный сепаратор, чем достигается равномерный износ притиров. После предварительной доводки цилиндрическая поверхность должна быть чистой, а овальность и конусность не более 0,002 мм.

Доводка выполняется на станке при помощи разрезных чугунных притиров или на станке с двумя притирами (рис. 114). Иглы укладывают в специальный сепаратор 3, находящийся между двумя чугунными дисками-притирами 2 и 4. Нижний притир 4 вращается при помощи электродвигателя через ременную передачу и червячный редуктор, расположенные внутри кожуха. Верхний притир 2 может быть отведен в сторону поворотом хобота 1 вокруг колонки. Верхний притир не вращается, а нижний, вращаясь, перемещает эксцентрично расположенный сепаратор, чем достигается равномерный износ притиров. После предварительной доводки цилиндрическая поверхность должна быть чистой, а овальность и конусность не более 0,002 мм.

Ответственной операцией является шлифование уплотняющего конуса иглы. От качества обработки конуса зависит герметичность пары, поэтому несоосность конуса с цилиндрической частью допускается не более 0,002 мм. При обработке конуса базой служит предварительно доведенная цилиндрическая поверхность иглы. Для исправления конуса иглы применяются специальные шлифовальные станки, один из которых представлен на рис. 115. Иглы устанавливают в призмы 13 стойки 11 и приводят во вращение от шкива 12, насаживаемого на иглу 2. Прорези на ступице шкива создают плотность его посадки на игле. Иглы перемещают вдоль оси винтом 1 с микрометрической резьбой. Шпиндель 5 шлифовального камня вращается в подшипниках и приводится во вращение шкивом 4 от электродвигателя через ременную передачу. Шлифовальную бабку 7 ставят под определенным углом к оси иглы и фиксируют болтами. Шлифовальный камень подается продольным суппортом, передвигаемым по точно обработанным поверхностям винтом 6 и гайкой. Поперечный суппорт 9 служит для предварительной установки камня, его перемещают винтом 10. Камень для шлифования иглы имеет диаметр 150 мм, зернистость 150—200, скорость вращения 3 400 об/мин, а иглы 1 200 об/мин. После шлифования проверяют чистоту конической поверхности по эталону, а угол— на проекторе или при помощи оптического прибора. Это делается периодически в процессе производства при помощи прибора-приставки к профилографу-профилометру (рис.

115. Иглы устанавливают в призмы 13 стойки 11 и приводят во вращение от шкива 12, насаживаемого на иглу 2. Прорези на ступице шкива создают плотность его посадки на игле. Иглы перемещают вдоль оси винтом 1 с микрометрической резьбой. Шпиндель 5 шлифовального камня вращается в подшипниках и приводится во вращение шкивом 4 от электродвигателя через ременную передачу. Шлифовальную бабку 7 ставят под определенным углом к оси иглы и фиксируют болтами. Шлифовальный камень подается продольным суппортом, передвигаемым по точно обработанным поверхностям винтом 6 и гайкой. Поперечный суппорт 9 служит для предварительной установки камня, его перемещают винтом 10. Камень для шлифования иглы имеет диаметр 150 мм, зернистость 150—200, скорость вращения 3 400 об/мин, а иглы 1 200 об/мин. После шлифования проверяют чистоту конической поверхности по эталону, а угол— на проекторе или при помощи оптического прибора. Это делается периодически в процессе производства при помощи прибора-приставки к профилографу-профилометру (рис. 116). Прибор-приставка представляет собой стойку 1, в которой на подшипнике 7 поворачивается люлька 10, связанная со стойкой пружиной 3 и микрометрическим винтом 2. Корпус распылителя 5, разрезанный вдоль оси, или иглу распылителя 8 для проверки устанавливают на сменную призму 9. Датчик профилографа 6 имеет горизонтальное перемещение. Биение рабочего конуса (0,004 мм) проверяют на вертикальном оптиметре. Рис. 117. Приспособление для измерения подъема иглы форсунок двигателей типов Д100 (а) и Д50 (б): 1 — наконечник; 2 — штуцер; 3 —· гайка; 4 — втулка Завершающей операцией является пригонка иглы распылителя к корпусу в результате чего создается пара. Корпус распылителя во избежание деформации не закрепляется в доводочной бабке, а закрепляется за хвостовик иглы в цанговом патроне. При доводке применяются пасты марок 1М и 3М. В результате пригонки перемещение иглы в корпусе распылителя должно быть таким, чтобы игла, выдвинутая из корпуса на треть своей длины при угле наклона к горизонтали 45°, опускалась на седло под влиянием собственного веса, а ширина уплотняющего пояска на конусе иглы у дизелей типов Д100, Д50, 11Д45 и М753 должна быть не более 0,2 мм.

116). Прибор-приставка представляет собой стойку 1, в которой на подшипнике 7 поворачивается люлька 10, связанная со стойкой пружиной 3 и микрометрическим винтом 2. Корпус распылителя 5, разрезанный вдоль оси, или иглу распылителя 8 для проверки устанавливают на сменную призму 9. Датчик профилографа 6 имеет горизонтальное перемещение. Биение рабочего конуса (0,004 мм) проверяют на вертикальном оптиметре. Рис. 117. Приспособление для измерения подъема иглы форсунок двигателей типов Д100 (а) и Д50 (б): 1 — наконечник; 2 — штуцер; 3 —· гайка; 4 — втулка Завершающей операцией является пригонка иглы распылителя к корпусу в результате чего создается пара. Корпус распылителя во избежание деформации не закрепляется в доводочной бабке, а закрепляется за хвостовик иглы в цанговом патроне. При доводке применяются пасты марок 1М и 3М. В результате пригонки перемещение иглы в корпусе распылителя должно быть таким, чтобы игла, выдвинутая из корпуса на треть своей длины при угле наклона к горизонтали 45°, опускалась на седло под влиянием собственного веса, а ширина уплотняющего пояска на конусе иглы у дизелей типов Д100, Д50, 11Д45 и М753 должна быть не более 0,2 мм. Распылитель проходит испытание на стенде на подтекание и распыл. Если имеется большой ремонтный фонд распылителей, можно обойтись без взаимной притирки иглы и корпуса. В этом случае прецизионные поверхности обрабатывают на специальных станках и сортируют на группы с разницей 0,001 мм по направляющему диаметру (селективный метод). Иглу и распылитель одноименной группы собирают и спаривают только по уплотняющему пояску конуса. У новых форсунок подъем иглы 0,4—0,5 мм и с течением времени увеличивается. Для уменьшения подъема торцовую поверхность шлифуют, зажимая распылитель в приспособлении. Высоту подъема иглы проверяют в приспособлении (рис. 117, а), как это показано для распылителя дизелей типа Д100. Предварительно торец штуцера 2 и конец наконечника 1 совмещают по плите, устанавливая индикатор на нуль. Последующая установка приспособления на ограничитель подъема иглы дает возможность определить ее подъем. По такому же принципу проверяют подъем иглы и у распылителей дизелей типа Д50 (см.

Распылитель проходит испытание на стенде на подтекание и распыл. Если имеется большой ремонтный фонд распылителей, можно обойтись без взаимной притирки иглы и корпуса. В этом случае прецизионные поверхности обрабатывают на специальных станках и сортируют на группы с разницей 0,001 мм по направляющему диаметру (селективный метод). Иглу и распылитель одноименной группы собирают и спаривают только по уплотняющему пояску конуса. У новых форсунок подъем иглы 0,4—0,5 мм и с течением времени увеличивается. Для уменьшения подъема торцовую поверхность шлифуют, зажимая распылитель в приспособлении. Высоту подъема иглы проверяют в приспособлении (рис. 117, а), как это показано для распылителя дизелей типа Д100. Предварительно торец штуцера 2 и конец наконечника 1 совмещают по плите, устанавливая индикатор на нуль. Последующая установка приспособления на ограничитель подъема иглы дает возможность определить ее подъем. По такому же принципу проверяют подъем иглы и у распылителей дизелей типа Д50 (см. рис. 117, б).

рис. 117, б).

- << Назад

- Вперёд >>

Полное руководство по инъекциям мяса для копчения

494

акции

SmokedBBQSource поддерживается читателями. Мы можем получать партнерскую комиссию без каких-либо дополнительных затрат для вас i , если вы покупаете по ссылке на этой странице. Узнать больше.

Если вы смотрите много телевизионных шоу, таких как BBQ Pitmasters, вы можете простить себя за то, что думаете, что инъекция мяса является неотъемлемой частью приготовления барбекю.

И это точно не так.

Если вы не участвуете в соревнованиях по приготовлению барбекю, вы никогда не сможете сделать инъекцию мяса перед копчением, и все равно будете в порядке.

Но вы упустите возможность улучшить вкус и текстуру вашего барбекю.

Итак, давайте перейдем к делу и углубимся в детали того, когда и как вводить мясо при подготовке к копчению.

Зачем инжектировать мясо для копчения?

Хотя для получения влажного и нежного результата вам не нужно делать инъекцию, это отличный вариант, если вы хотите, чтобы интенсивный вкус пропитал весь кусок мяса.

Маринование, хотя и имеет место быть, конечно, добавит аромат в лучшем случае лишь на пару миллиметров вглубь.

Натирка и глазурь просто остаются на поверхности мяса.

Другой вариант — поместить мясо в солевой или солевой раствор, но это займет время. Как правило, засолка мяса может занять около 1 часа на фунт.

Так, например, целая свиная вырезка должна постоять в холодильнике около 12 часов, пока ее маринуют. Это много времени и места в холодильнике, чтобы пожертвовать.

Следует также упомянуть, что если вы решите вялить мясо, необходимо помнить о некоторых соображениях безопасности.

Инъекция мяса, напротив, может быть осуществлена за считанные минуты, и влага и вкус будут доставлены прямо в сердце куска мяса.

У нас есть подробное руководство о том, как делать инъекции позже, но если вы хотите посмотреть, как это делают профессионалы, это видео от HowToBBQRight хорошо объясняет это.

Как приготовить барбекю из свиных окороков — Рецепт свиных окороков

Посмотрите это видео на YouTube

Лучшие виды мяса для инъекций

Здесь все обсуждается. Кто-то колет свиной окурок каждый раз, а кому-то это и не приснится.

Кто-то колет свиной окурок каждый раз, а кому-то это и не приснится.

Malcom Reed, Говяжья грудинка для инъекций

«Я всегда рекомендую инъецировать говяжью грудинку просто потому, что это придаст вашему мясу больше вкуса и поможет сохранить его влажным во время и после процесса приготовления».

С другой стороны, Аарон Франклин, известный барбекю Франклина, делает свою грудинку очень простой и не использует никаких инъекций.

Мы собрали несколько общих советов о том, что вводить, но вам нужно будет поэкспериментировать и выяснить, что лучше всего подходит для ваших вкусовых рецепторов.

Крупные куски мяса:

- Свинина целиком

- Ветчина

- Целая птица, особенно индейка

- Грудинка

- Свиные лопатки

Преимущества инъекционного введения наиболее очевидны при копчении больших, мягких или естественно сухих кусков мяса. Именно тогда добавление вкуса и влаги прямо в центр нарезки окажет наибольшее влияние.

Примеры естественно сухого мяса:

- Свиная корейка

- Баранья ножка

- Жаркое из говядины

- Двойные толстые свиные отбивные

Что вводить в мясо

Удивительный рецепт инъекции является очень тщательно охраняемым секретом для некоторых питмастеров. Но самый большой «секрет» заключается в том, что раствор, который вы вводите в мясо, совсем не должен быть сложным, и он все равно может дать аппетитные результаты.

Однако, если вы придумаете что-то впечатляющее, вы можете сохранить это в тайне (или дайте нам знать в комментариях ниже, если вы считаете себя щедрым!)’

Не сходите с ума от количества соль, сладость или отличительные вкусы при приготовлении раствора — идея состоит в том, чтобы усилить, а не перебить вкус самого мяса.

Прекрасным примером является наш рецепт инъекции индейки, который сочетает в себе масло, куриный бульон, острый соус, лимонный сок, соль, чеснок и луковый порошок.

Вот несколько советов о том, что вводить

- Вы можете добавить специи или другие твердые ингредиенты, такие как чеснок, в рецепт инъекции. Просто убедитесь, что вы измельчили ингредиенты до состояния мелкого порошка или пасты, иначе вы можете засорить иглу

- Используйте подходящую иглу для объемных растворов. Вам понадобится один с более толстым отверстием, иначе будет трудно ввести раствор через иглу в мясо.

- Один из наших любимых рецептов для инъекций называется соусом для инъекций Мадейры, и он отлично подходит для индейки.

- Возможно, вы хотели бы немного понять, что включает в себя инъекция уровня чемпионата мира? Взгляните на инъекцию свиной лопатки шестикратного чемпионата мира Криса Лилли

.

Если вам нужно больше вдохновения, на сайте AmazingRibs есть отличный обзор различных инъекций, которые вы можете использовать для различных видов мяса, а также более подробные сведения о соотношениях, которые следует учитывать при составлении вашего решения.

Как делать инъекции в мясо – пошаговое руководство

Не волнуйтесь, это не займет семь лет в медицинской школе. Вводить мясо очень быстро и легко.

Мы составили пошаговое руководство, в котором рассматриваются и включены некоторые советы и приемы, которые опытные мастера используют для достижения потрясающих результатов каждый раз.

1) Прежде чем начать, выберите подходящую иглу.

Если у вашего инъектора есть сменные иглы, подумайте, какую из них вам нужно будет использовать, чтобы она соответствовала размеру и нарезке мяса, которое вы готовите, а также что вы планируете в него влить.

Например, игла с отверстиями на стержне предназначена для более жидких растворов для инъекций, таких как маринады. Этот тип иглы равномерно распределит жидкость по всему мясу. Игла с одним более толстым отверстием подходит для рецептов, в которых могут быть кусочки чеснока или молотые специи.

Более толстая игла должна быть в состоянии ввести этот раствор без блокировки. Как только вы узнаете, какую иглу вам нужно использовать, вы можете поменять иглу, отвинтив ее у основания ствола. Замените ее иглой, которую вы хотите использовать, накрутив эту иглу.

Как только вы узнаете, какую иглу вам нужно использовать, вы можете поменять иглу, отвинтив ее у основания ствола. Замените ее иглой, которую вы хотите использовать, накрутив эту иглу.

2) Подготовьте свое оборудование

Убедитесь, что игла для инъекций чистая и внутри иглы не осталось следов от последнего использования. Это не только может заблокировать поток раствора, но и является важным фактором безопасности пищевых продуктов, поскольку бактерии могут размножаться в любых остатках мяса, оставшихся в игле.

Убедитесь, что у вас есть под рукой контейнер для раствора, а также поднос, на котором вы будете держать мясо, пока будете вводить его.

Вы можете надеть что-нибудь поверх одежды, так как она может испачкаться!

3) Приготовьте раствор для инъекций

Убедитесь, что вы смешиваете и храните раствор для инъекций в нереакционноспособном контейнере. Приготовленный раствор не должен быть слишком сложным.

Например, отличный рецепт инъекции свинины включает:

- яблочный сок

- вода

- сахар

- соль

- вустерский соус.

Уловка, позволяющая убедиться, что раствор хорошо перемешан, состоит в том, чтобы смешать все ингредиенты в бутылке с водой и встряхнуть ее перед тем, как вылить ее в миску, из которой вы будете ее набирать. В качестве приблизительного ориентира вы можете рассчитывать на введение около 2 чашек раствора в свиной окорочок весом 8-12 фунтов.

4) Наполните шприц раствором для инъекций.

Опустите иглу в раствор, постепенно вытягивая поршень шприца обратно к себе. Если у вас инъектор с прозрачным корпусом, вы увидите, как жидкость заполняет цилиндр шприца. Возможно, вам придется наклонить чашу, если вы используете иглу с отверстиями на стержне, чтобы избежать всасывания воздуха.

Если у вас возникли проблемы с получением этого раствора, выполните следующие действия:

- Налейте раствор для инъекций в пластиковую бутылку с водой.

- Завинтить крышку на бутылке.

- Нагрейте иглу инъектора и проткните крышку.

- Наклейте изоленту на крышку.

- Оттяните ручку инжектора и наполните ствол воздухом.

- Проткните изоленту иглой — идея состоит в том, чтобы сделать «прокладку».

- Впрысните немного воздуха из инжектора в бутылку, чтобы создать в ней давление, это облегчит забор жидкости.

- Переверните бутылку вверх дном и наберите жидкость в инжектор.

5) Выберите место для инъекции раствора

Если в вашем мясе есть кость, не забудьте ввести ее в кость и вокруг нее. Другой совет — делать инъекции сбоку, направляя их в мышцы, а не прямо в верхнюю часть мяса.

Делая это, вы не будете терять чрезмерное количество жидкости, так как вы доставляете ее прямо между мышечными волокнами, наполняя мясо. Вы должны быть в состоянии видеть, как мясо набухает, когда жидкость доставляется.

6) Введите раствор в мясо.

Это делается простым нажатием на поршень шприца. Старайтесь надавливать с постоянным равномерным давлением и убедитесь, что игла находится глубоко в мясе, чтобы не потерять слишком много жидкости.

Если вы используете иглу с отверстиями на стержне, убедитесь, что все отверстия находятся в мясе, иначе жидкость попадет либо вам в глаза, либо на одежду!

7) Продолжайте вводить до тех пор, пока жидкость не распределится равномерно по всему мясу

Если вы используете иглу меньшего размера, вы можете перемещать ее в одном и том же месте, чтобы равномерно ввести раствор в эту область. Не забудьте перевернуть срез мяса и сделать укол с двух сторон.

Вы по-прежнему можете впрыскивать сверху, но, скорее всего, вы добьетесь наиболее эффективного покрытия, впрыскивая сбоку.

Если вы хотите получить действительно технические знания, знакомство с анатомией зверя, с которым вы работаете, поможет, так как вы поймете, где лучше всего делать инъекции, чтобы получить максимальное покрытие.

Лучшие инжекторы для мяса

Комплект инъекторов для мяса из нержавеющей стали 304

Инжектор для мяса из нержавеющей стали 304

27,99 $

Узнать последнюю цену

12. 04.2023 10:02 GMT

04.2023 10:02 GMT

Изготовлен из высококачественной нержавеющей стали. Он крепкий и должен прослужить долго.

Вы получаете четыре разные иглы для инъекций для работы с различными нарезками и типами маринадов.

Инжектор для мяса SpitJack Magnum

Пистолет для инъекций мяса SpitJack Magnum — полный комплект с кейсом

Проверить последнюю цену

Разумно ли тратить столько на инжектор для мяса? Почти наверняка нет.

С учетом сказанного, если вы хотите готовить как профессионалы, лучше иметь лучшее оборудование. И SpitJack Magnum, безусловно, лучший инжектор для мяса.

В комплект входят четыре иглы и три щеточки для чистки, так что в нем действительно есть все необходимое в одном наборе. Входящие в комплект иглы подходят для различных кусков мяса и растворов, которые вы можете использовать.

Что нам нравится:

- Сделано в США – высококачественная, прочная конструкция.

- Регулируемая доза инъекции. Вы можете настроить объем инъекции за один раз (от 1 до 5 мл).

- Гарантия один год с возможностью замены деталей.

- Может проникать в мясо на глубину до 5,5 дюймов.

- Этот инжектор коммерческого качества и регулярно используется питмастерами при приготовлении барбекю на соревнованиях.

Что нам не нравится:

- Это дорогая покупка. Возможно, вы захотите подумать, требуется ли вам такое продвинутое оборудование, если вы не часто готовите барбекю или серьезно относитесь к курению.

- Возможны проблемы с болтом, который удерживает ручку на месте, как будто он ослаб, слишком короткий, чтобы затянуть его самостоятельно.

- Без дополнительных уплотнений.

- Инжектор необходимо разбирать после каждого использования, чтобы его можно было правильно промыть.

Получите последнюю цену на Amazon.

Подведение итогов

Надеюсь, вам понравилось это руководство по m,at инъекции, и вы нашли его практичным и легким для понимания.

Овладение этим аспектом приготовления барбекю — отличный способ сделать своего повара персонализированным, с ароматами, которые заставят ваших друзей вернуться снова и снова.

Думаете, мы что-то упустили или хотите поделиться своим любимым рецептом инъекций? Пожалуйста, оставьте свой отзыв в разделах комментариев ниже.

9 надежных способов остановить перемещение 3D-отпечатков во время печати — 3D Printerly

Вы настроили свой 3D-принтер, у вас есть отличный дизайн для печати и все загруженные файлы готовы к работе. Ваш 3D-принтер активен, но по какой-то причине отпечаток не прилипает и двигается во время печати.

Это разочаровывающая вещь, которая случилась со многими любителями 3D-принтеров, но будьте рады узнать, что это определенно поправимо при наличии необходимых знаний.

Есть несколько причин, некоторые из которых более распространены, чем другие, почему это происходит. В этом посте я расскажу вам о некоторых из наиболее успешных решений, которые люди использовали, чтобы их отпечатки не двигались во время печати.

Вы хотите узнать, как выглядит хороший первый слой, потому что без хорошей основы мало надежды на остальную часть вашего отпечатка. 3D-принтеры должны быть довольно точными, поэтому точность некоторых вещей является ключевым моментом.

- Убедитесь, что высота сопла и платформы установлена правильно

- Убедитесь, что поверхность платформы находится в хорошем рабочем состоянии

- Напечатайте первый слой на более низкой скорости

- Увеличьте скорость вентилятора это

- Настройте слайсер на экструзию первого слоя

- Отрегулируйте температуру сопла и платформы с подогревом

- Используйте хороший клей на поверхности печати юбки и поля

- Убедитесь, что сопло не засорено

1. Убедитесь, что сопло и высота платформы установлены правильно поверхность ниже. Чтобы получить хороший контакт, высота сопла и платформы должна быть установлена таким образом, чтобы сопло не выдавливало нить слишком сильно на поверхность печати и не слишком далеко от нее, чтобы она не имела надлежащего соединения.

Убедитесь, что сопло и высота платформы установлены правильно поверхность ниже. Чтобы получить хороший контакт, высота сопла и платформы должна быть установлена таким образом, чтобы сопло не выдавливало нить слишком сильно на поверхность печати и не слишком далеко от нее, чтобы она не имела надлежащего соединения.

Если не установлен правильный уровень, вы быстро обнаружите одну из двух вещей:

- Ваше сопло находится слишком близко к печатной платформе, что приводит к фактическому трению нити о поверхность печати, и ваша нить не сможет выдавливайте правильно или

- Ваше сопло находится слишком далеко от печатной платформы, и ему будет очень трудно приклеиться.

Производители 3D-принтеров решают задачу выравнивания высоты кровати по-разному, поэтому рекомендуется обратиться к руководству для вашего конкретного 3D-принтера.

Некоторые 3D-принтеры имеют автоматическое выравнивание платформы, некоторые требуют ручного выравнивания платформы, но я дам вам несколько общих рекомендаций, которым люди следуют.

То, что вы хотите сделать, это установить правильное нулевое положение для оси Z (ось вверх и вниз). К сожалению, не все 3D-принтеры имеют датчики, которые сообщают вам, когда сопло касается поверхности печати.

Общая практика установки высоты сопла заключается в том, чтобы установить ее ниже высоты слоя примерно на 50%-75%. Поэтому, если вы печатаете с высотой слоя 0,15 мм или 150 микрон, вы можете установить высоту сопла на расстоянии около 0,1 мм или 100 микрон от печатной платформы.

Как установить насадку на нужной высоте

Многие люди используют визитную карточку или другую тонкую карточку, которую кладут под насадку, чтобы определить, какой высоты должна быть насадка. Когда вы устанавливаете высоту сопла, должно быть некоторое сопротивление между соплом и картой под ним, чтобы вы знали, что есть достаточно места для правильной экструзии.

Поскольку вам нужна хорошая точность, я бы посоветовал приобрести щуп на Amazon, чтобы вы могли определить высоту между поверхностью печати и соплом.

Это очень полезный, но недорогой предмет, который поможет вам в вашем путешествии по 3D-печати.

После того, как вы установите высоту сопла, выполните быстрый пробный запуск, чтобы увидеть, насколько хорошо ваше сопло выдавливает. Если он плотно прилегает к земле, значит, у вас есть хороший показатель того, насколько хороши ваши настройки высоты.

Например, 3D-принтеры CR-10 и Ender 3 имеют так называемую четырехточечную систему выравнивания. Это просто место, где есть пружины на четырех углах печатной платформы и затягивайте или ослабляйте эти пружины, чтобы получить правильные уровни.

Ниже представлен видеоролик от CHEP, демонстрирующий простой способ выравнивания кровати.

Это отличное руководство по выравниванию грядок. Вместе с этим руководством вы можете загрузить файл G-кода, который вы запускаете на своем 3D-принтере. Требуется несколько регулировок каждого угла, подкладывая лист бумаги под сопло, чтобы получить хороший уровень. Затем проведите несколько конкретных тестов, поэтому обязательно посмотрите видео.

Вместе с этим руководством вы можете загрузить файл G-кода, который вы запускаете на своем 3D-принтере. Требуется несколько регулировок каждого угла, подкладывая лист бумаги под сопло, чтобы получить хороший уровень. Затем проведите несколько конкретных тестов, поэтому обязательно посмотрите видео.

В некоторых прошивках для 3D-принтеров есть настройка для регулировки высоты сопла во время печати первого слоя. В прошивке Marlin это называется «детским шагом» и может быть очень полезным для правильной настройки высоты сопла без необходимости физического выравнивания кровати.

Автоматическое выравнивание платформы

Автоматизация хороша, когда все сделано правильно, и ее можно настроить с помощью вашего 3D-принтера, чтобы убедиться, что ваша платформа выравнивается во время печати.

Причины, по которым люди используют автоматическое выравнивание кровати:

- Печатные поверхности и пружины расширяются, изгибаются и сжимаются, особенно в присутствии высокой температуры и большого движения

- Люди просто устают от необходимости постоянно повторно выровняйте печатную платформу

- Экономит время и избавляет от головной боли в долгосрочной перспективе, чтобы они не жалели денег горе из-за того, что это доставляет им проблемы с прокачкой!

Если речь идет о чем-то столь важном, как уровень кровати, лучше сделать выбор в пользу качества и долговечности.

BL Touch или EZABL — хороший выбор.

BL Touch или EZABL — хороший выбор.Есть хорошие руководства по их установке на ваш 3D-принтер.

2. Убедитесь, что поверхность вашей кровати находится в хорошем рабочем состоянии

Существуют различные типы поверхностей для печати, такие как стекло, PEI и различные типы металлических листов. Вы хотите убедиться, что поверхность вашей печатной платформы не изношена, на ней не слишком много царапин/следов, она чистая и соответствует назначению.

Хорошая поверхность для печати необходима для получения хороших результатов в вашей карьере в области 3D-печати. Я не мог сосчитать количество людей, у которых были неудачные отпечатки и которые искали решение в Интернете, когда это было просто из-за отсутствия хорошей поверхности платформы принтера.

Когда вы, наконец, думаете, что нашли решение и печатаете несколько успешных отпечатков, а через несколько дней ваши отпечатки снова терпят неудачу, это может сильно разочаровать.

Найти поверхность для печати, которая работает со всеми типами филамента и которую легко установить, может быть непростой задачей. Вам нужна термостойкая, прочная и многоразовая поверхность станины без необходимости замены печатной поверхности.

Что-то, что может создать оптимальную связь между вашим 3D-печатным объектом и поверхностью сборки, увеличит вероятность того, что ваш объект останется на месте в течение всей печати, а также его будет легко удалить. Тот, который не требует всевозможных липких посторонних веществ.

Ваш ответ прост: приобретите поверхность для печати BuildTak Printing Build Surface.

Как вы знаете, цена и качество идут рука об руку, поэтому помните о долгосрочных затратах, а не о цене. Нанесите этот раствор один раз, и вам не придется беспокоиться о том, что отпечатки не приклеятся. Его можно легко обрезать по размеру, если он не подходит для вашего 3D-принтера.

Я рекомендую поддерживать поверхность печати в чистоте, протирая ее спиртом.

Вы можете либо получить бутылку и быстро промокнуть салфетку, либо получить спиртовые салфетки в индивидуальной упаковке на Amazon.

Вы можете либо получить бутылку и быстро промокнуть салфетку, либо получить спиртовые салфетки в индивидуальной упаковке на Amazon.Многие люди используют вещества на своих печатных поверхностях, которые могут скапливаться, и о которых нужно время от времени заботиться. Эти вещества можно легко освежить влажным полотенцем и заменить его свежим слоем.

Некоторые более дешевые кровати с подогревом имеют тенденцию изгибаться вверх или вниз при нагревании и охлаждении. Это может привести к плохому первому слою, что приводит к перемещению отпечатков во время процесса печати, что портит ваши отпечатки.

Наличие качественной кровати с подогревом очень поможет в решении этой проблемы, поэтому я рекомендую избавить себя от хлопот в будущем и приобрести одну.

Если у вас более дешевая поверхность стола, проведите прямым краем по поверхности для печати, чтобы убедиться, что она прямая и не искривлена. Если ваша поверхность изогнута, ее будет трудно выровнять, если у вас нет устройства автоматического выравнивания кровати.

3. Напечатайте первый слой на более низкой скорости

Температуры очень важны в 3D-печати, и этот метод учитывает это. При 3D-печати на более низкой скорости вы даете филаменту больше времени для нагрева внутри хотэнда 9.0049, а также выделяет тепло на поверхность печати, что способствует адгезии первого слоя.

С другой стороны, это дает материалу больше времени остыть и стать более твердым перед нанесением следующего слоя.

Для разных 3D-принтеров работают разные скорости, так что вам решать, как их проверить. Некоторым людям удалось изменить скорость до 75%, другим удалось значительно снизить скорость в диапазоне 20-40%.

Проведите несколько проб и ошибок с собственным принтером и посмотрите, что вам больше подходит.

Обычно скорость первого слоя можно уменьшить в слайсере или с помощью функций принтера. Например, в 3D-принтере Prusa вы можете использовать ручки для уменьшения скорости печати, поэтому узнайте, как это делается на вашем конкретном 3D-принтере.

В зависимости от того, как получится, вы можете замедлить скорость печати для первых нескольких слоев, а не только для первого, если это не удастся.

4. Увеличьте скорость вентилятора или обновите ее

Этот способ связан с предыдущим способом приклеивания отпечатков и их неподвижности во время печати. Когда ваши вентиляторы не работают на оптимальном уровне, экструдированный материал может не остыть вовремя.

Ваш материал по-прежнему будет резиноподобным , а это означает, что он будет иметь более низкую адгезию к поверхности печати. Увеличение скорости вашего вентилятора — это решение, которое легко решит эту проблему.

После того, как скорость вашего вентилятора будет достаточной, он должен охладить ваш материал и подготовить его к экструдированию следующего слоя.

Если ваш материал по-прежнему не охлаждается достаточно быстро, вы можете обновить вентилятор до более эффективного.

Это может быть лучшей идеей, потому что стандартные вентиляторы, которые поставляются с некоторыми принтерами, имеют более низкое качество и довольно громкие.

Это может быть лучшей идеей, потому что стандартные вентиляторы, которые поставляются с некоторыми принтерами, имеют более низкое качество и довольно громкие.Уменьшение этого шума, успешная печать и отсутствие необходимости снижать скорость принтера — идеальный сценарий для любого пользователя 3D-принтера. Вентилятор, который я всегда рекомендую людям, — это Noctua NF-A4. Он всегда имеет высокую оценку, потому что работает тихо, эффективно и долговечно.

5. Настройте слайсер на чрезмерное выдавливание на первом слое (150%-200%) печать.

Хороший метод, который подтверждают многие пользователи 3D-принтеров, — это увеличение ширины и высоты экструзии только для первого слоя. При этом ваш экструдер будет выкачивать больше материала, чем обычно, чтобы получить первый слой основы лучше прилипает к печатной платформе.

Излишки пластика выдавливаются из сопла, которое проталкивает пластик в нижний слой.

Чем большую площадь поверхности покрывает ваш материал, тем большую адгезию он создает.

Чем большую площадь поверхности покрывает ваш материал, тем большую адгезию он создает. Хорошим сравнением является наличие пистолета для горячего клея, прижатие наконечника к поверхности и нажатие на спусковой крючок против подъема клеевого пистолета над поверхностью и стекания клея.

Материал, имеющий хороший контакт с поверхностью, необходим для первого слоя, что помогает остановить движение отпечатков во время печати.

При использовании этого метода ваши отпечатки получают некоторое сопротивление. Это допускает некоторые небольшие погрешности , такие как уровень вашей печатной платформы, и в конечном итоге все равно даст вам успешные отпечатки.

Таким образом, вам не обязательно делать печатную платформу идеально ровной, если вы используете этот метод в своем процессе.

Ввод настроек слайсера:

- Ширина экструзии для первого слоя – до двух раз больше размера сопла

- Высота экструзии для первого слоя – до однократного размера сопла

Если вы используете эти настройки, существует вероятность того, что экструдер будет чрезмерно растягиваться, поэтому, чтобы противодействовать этому, объедините предыдущий метод и уменьшите скорость печати для первого слоя.

6. Отрегулируйте температуру сопла и платформы с подогревом

Повышение температуры сопла имеет тот же эффект, что и замедление скорости печати, поскольку позволяет температуре лучше работать с точки зрения адгезии слоев экструдированного материала. материал.

В слайсере вы можете повысить температуру сопла на 5–10 °C (9–18 °F) , чтобы только первый слой был более заземленным. Это должно остановить перемещение ваших отпечатков во время печати.

Таким же образом можно повысить температуру подогреваемого слоя только для первого слоя. Повышение температуры на 5°C должно быть достаточным для получения хорошей основы. Это может занять некоторое время методом проб и ошибок, но как только у вас будут оптимальные настройки для вашего материала, это должно дать вам стабильные результаты.

Имейте в виду, что разные марки одного и того же материала могут иметь разные добавки и формулы, которые изменяют состав материала.

В этих случаях вам, возможно, придется повторно протестировать настройки температуры первого слоя , чтобы получить наилучшее значение.

В этих случаях вам, возможно, придется повторно протестировать настройки температуры первого слоя , чтобы получить наилучшее значение. Если вы используете более дешевую кровать с подогревом, следите за вторым слоем еще и потому, что, как упоминалось ранее, он имеет тенденцию немного деформироваться в горячем или холодном состоянии.

7. Используйте хороший клей на поверхности печати

Иногда такое простое исправление, как использование хорошего клея на поверхности печати, отлично помогает предотвратить смещение отпечатков. Многие из вышеперечисленных методов должны работать достаточно хорошо, чтобы вам не нужно было использовать клей, но если вам нужен простой метод, попробуйте его.

Существует несколько типов клея, вот те, которые работают лучше всего:

- Синяя малярная лента – очень эффективна, не оставляет следов, предотвращает появление царапин и легко удаляется

- Пурпурные моющиеся клеевые стержни — легко увидеть пропущенные участки, после высыхания становится прозрачным, решение для многих пользователей 3D-принтеров.

- Лак для волос – хорошая альтернатива и работает хорошо, когда другие не работают, хороши на стеклянных поверхностях

- Специализированные клейкие продукты для 3D-принтеров (например, клей 3DLAC)

Обычно вам достаточно нанести тонкий слой клея на поверхность платформы для печати, будет достаточно, чтобы ваши отпечатки прилипли к кровати.

8. Плоты, юбки и поля

Возможно, вы смутно слышали о юбках, полях и плотах, которые широко используются в 3D-печати. Эти термины относятся к использованию структур вокруг нижних слоев отпечатка, чтобы обеспечить ему дополнительную поддержку. Они выполняют схожие функции, но имеют разное назначение и преимущества.

Подложка

Подложка — это небольшая подложка из материала под печатью. Он работает, стабилизируя отпечаток и создавая прочную основу, на которой можно строить отпечаток. После того, как ваш отпечаток будет готов, подложка должна отделиться от вашего отпечатка, и ее можно будет выбросить.

Многие люди используют подложки при печати из АБС-пластика, потому что он склонен к деформации и проблемам с адгезией к основанию.

Ваш 3D-слайсер будет иметь настройки для включения плота, поэтому его довольно легко добавить к вашим отпечаткам, если у вас возникнут проблемы с перемещением отпечатков. Есть и другие настройки вашего плота, которые можно настроить в соответствии с вашими потребностями. Проверьте этот пост Simplify3D о плотах для получения дополнительной информации.

Юбка

Юбка представляет собой простой тонкий контур, который окружает принт, но не касается его. Перед запуском основного отпечатка контур вашего отпечатка будет выдавлен, чтобы убедиться, что экструдер готов. По сути, это похоже на разогрев вашего экструдера, чтобы убедиться, что ваша нить выдавливается плавно.

Когда юбка экструдируется, важно наблюдать за тем, как она выглядит, чтобы заранее выявить проблемы. Например, если вы видите, что выравнивание происходит из-за того, что материал плохо прилипает к печатной платформе, вы можете отрегулировать это перед печатью основного объекта.

Для юбки обычно достаточно одного слоя, но некоторые люди добавляют слой или два, чтобы юбку было легче снять после того, как печать будет закончена и остынет. Это хороший вариант использования этой функции, чтобы вы знали, что все в рабочем состоянии и готово дать вам успешную печать.

Поля

Поля — это несколько линий материала, напечатанных непосредственно вокруг детали, которые используются для удержания краев отпечатка. Край почти смесь юбки и плота. Это уникальная юбка, которая прикрепляется непосредственно к краям вашего принта.

Это хорошее решение для предотвращения коробления и повышения адгезии к столу, что приводит к тому, что решает проблему смещения деталей во время печати.

Вместо подложки для краев модели требуется меньше материала и печать выполняется намного быстрее , поэтому, если вам не требуется слишком много дополнительной основы, я бы остановился на использовании краев.

После печати легко отделяется от модели , которую можно выбросить после использования.

После печати легко отделяется от модели , которую можно выбросить после использования.Есть несколько настроек, с которыми можно поиграться, когда дело доходит до краев. Это работает с юбкой, где вы установите смещение юбки на 0 мм, чтобы она касалась вашей модели. Затем установите количество контуров юбки на 5+, чтобы сделать контуры вокруг принта.

Если вам нужна увеличенная площадь поверхности, просто увеличьте количество контуров в настройках.

Ваш экструдер не только подготовит основной отпечаток, но и поможет склеить первый слой!

Если поля слишком плотно прилегают после печати, вы можете увеличить смещение юбки до 0,1 мм или 0,2 мм, чтобы добавить небольшой зазор между печатью и полями.

Создать юбку, плот или поля в программном обеспечении для слайсера довольно просто, поэтому определенно стоит попробовать, если вы еще этого не сделали. В Simplify3D есть хорошая сводка настроек, идеальных для каждой техники, которую вы можете найти здесь.

9. Убедитесь, что ваше сопло не засорено

Я написал подробный пост о пяти лучших способах прочистить сопло экструдера, поэтому проверьте его, если это одна из ваших проблем.

Поначалу засорение сопла может быть незаметным, но это отрицательно скажется на качестве ваших отпечатков. Когда ваш экструдер не может экструдировать то, что ему нужно, с хорошим потоком, это приводит к тому, что нить укладывается слабее.

Это приводит к увеличению вероятности того, что ваши отпечатки сдвинутся во время печати, потому что они имеют слабую основу.

Чтобы определить эту проблему, вы можете обратить внимание на детали и попытаться заметить, являются ли линии, выдавленные вашим 3D-принтером, нормальными или выглядят тоньше, чем обычно.

Если вы обнаружите очень тонкие линии, вам обязательно нужно очистить сопло.

Другим признаком засорения сопла является изогнутая нить, выходящая из сопла. Это хороший признак того, что у вас есть частичная блокировка, которую необходимо устранить.

Многие сопла, изначально поставляемые с 3D-принтерами, не самого лучшего качества и чаще забиваются из-за более дешевых версий.

Иногда увеличение температуры горячего конца может помочь избавиться от засоров внутри сопла, но если это засорение, которое образовалось со временем, этот метод может не решить проблему.

Если вы регулярно пользуетесь 3D-печатью, я бы определенно посоветовал вам приобрести подходящий набор для чистки сопел (от Amazon). Он состоит из 33 деталей, изготовленных из высококачественных материалов, и справляется со своей задачей благодаря насадкам всех размеров.

Они даже добавляют две пары прецизионных пинцетов и чистящую ткань в качестве дополнительного бонуса!

Просто нагрейте хотэнд, включите его на полную мощность, затем вставьте иглу нужного размера в сопло. Он должен быть очищен и готов.

Если ваше сопло серьезно забито, оно может не сработать, но при регулярном использовании для обслуживания вы не должны сталкиваться с этой проблемой в будущем.

3 Порядок действий при замене форсунки

3 Порядок действий при замене форсунки

BL Touch или EZABL — хороший выбор.

BL Touch или EZABL — хороший выбор.

Вы можете либо получить бутылку и быстро промокнуть салфетку, либо получить спиртовые салфетки в индивидуальной упаковке на Amazon.

Вы можете либо получить бутылку и быстро промокнуть салфетку, либо получить спиртовые салфетки в индивидуальной упаковке на Amazon.

Это может быть лучшей идеей, потому что стандартные вентиляторы, которые поставляются с некоторыми принтерами, имеют более низкое качество и довольно громкие.

Это может быть лучшей идеей, потому что стандартные вентиляторы, которые поставляются с некоторыми принтерами, имеют более низкое качество и довольно громкие. Чем большую площадь поверхности покрывает ваш материал, тем большую адгезию он создает.

Чем большую площадь поверхности покрывает ваш материал, тем большую адгезию он создает.

В этих случаях вам, возможно, придется повторно протестировать настройки температуры первого слоя , чтобы получить наилучшее значение.

В этих случаях вам, возможно, придется повторно протестировать настройки температуры первого слоя , чтобы получить наилучшее значение.

После печати легко отделяется от модели , которую можно выбросить после использования.

После печати легко отделяется от модели , которую можно выбросить после использования.