Содержание

ВКР версия 5.0.Релиз (Автоматизация системы электроприводов козлового крана типа КДКК-10) — документ (229168)

Файл «ВКР версия 5.0.Релиз» внутри архива находится в следующих папках: Автоматизация системы электроприводов козлового крана типа КДКК-10, Бессонов ВКР 648 гр 2017. Документ из архива «Автоматизация системы электроприводов козлового крана типа КДКК-10»,

который расположен в категории «».

Всё это находится в предмете «дипломы и вкр» из 8 семестр, которые можно найти в файловом архиве ДВГУПС.

Не смотря на прямую связь этого архива с ДВГУПС, его также можно найти и в других разделах. .

Министерство транспорта Российской Федерации

Федеральное агентство железнодорожного транспорта

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«ДАЛЬНЕВОСТОЧНЫЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ПУТЕЙ СООБЩЕНИЯ»

Кафедра «Электротехника, электроника и электромеханика»

К ЗАЩИТЕ ДОПУСТИТЬ |

Зав. |

_____________ О.А.Малышева |

«____»___________20 г. |

АВТОМАТИЗАЦИЯ СИСТЕМЫ ЭЛЕКТРОПРИВОДОВ КОЗЛОВОГО КРАНА КДКК-10 |

Пояснительная записка к выпускной квалификационной работе |

БР 13.03.02 ПЗ – 648 |

Студент | А.С. Бессонов |

Руководитель | Р.Х. Сайфутдинов |

Нормоконтроль | А.И. Моисеева |

Хабаровск – 2017

ABSTRACT

In this thesis work is the development of automatic control electric double-cantilever gantry crane KDKK-10, 10 ton lifting capacity. During the work produced a study of the technical data is edge-on, the principle of its work, the study of relay-contact control circuit tap revealed its shortcomings. We developed a technical solution with application of frequency speed control of motors and the microprocessor control logic. The calculation and selection of necessary equipment, and also designed an electric circuit connections to the equipment.

We developed a technical solution with application of frequency speed control of motors and the microprocessor control logic. The calculation and selection of necessary equipment, and also designed an electric circuit connections to the equipment.

РЕФЕРАТ

Работа содержит 121 с., 23 рис., 42 табл., 7 источников, 3 прил.

ГРУЗОПОДЪЕМНОСТЬ, РАБОЧИЕ МЕХАНИЗМЫ, БЕЗОПАСНОСТЬ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ, ЧАСТОТНОЕ УПРАВЛЕНИЕ ПРИВОДОМ, СТРУКТУРНАЯ СХЕМА АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ УПРАВЛЕНИЯ, ПОДБОР ОБОРУДОВАНИЯ, ЭЛЕКТРИЧЕСКИЕ СХЕМЫ ПОДКЛЮЧЕНИЯ ЭЛЕКТРООБОРУДОВАНИЯ, ПРОГРАММА ДЛЯ ПЛК И СЕНСОРНОЙ ПАНЕЛИ.

Целью дипломного проекта является разработка автоматизированной системы управления электроприводами козлового двухконсольного крана КДКК-10, грузоподъемностью 10 тонн, расположенного на путевой машинной станции 186, пос. Корфовский.

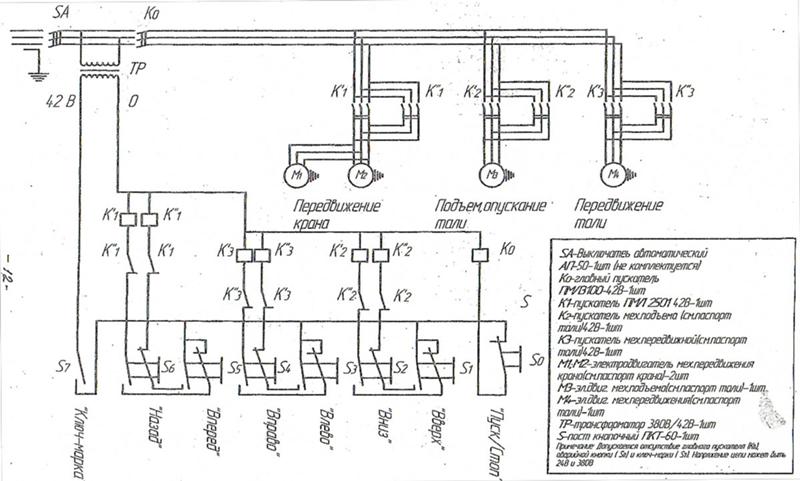

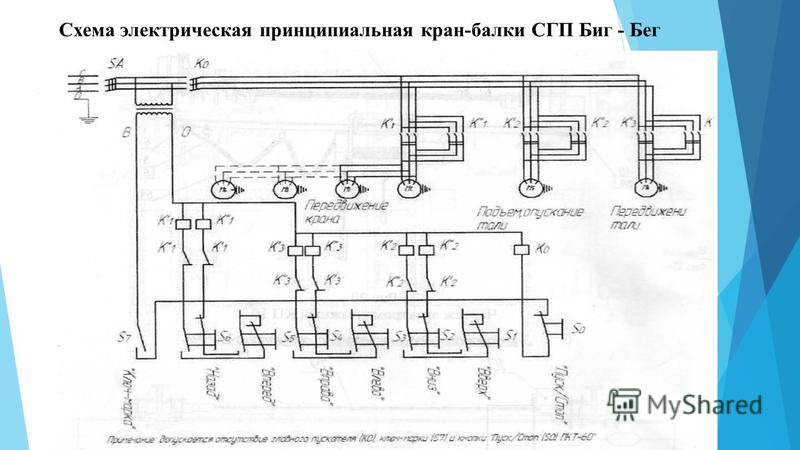

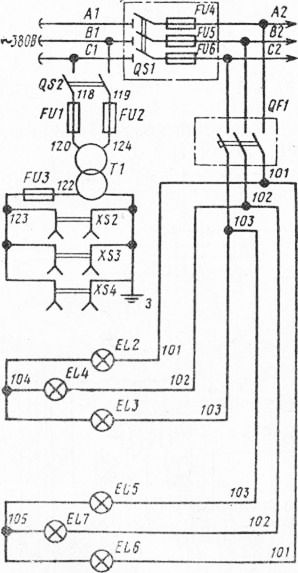

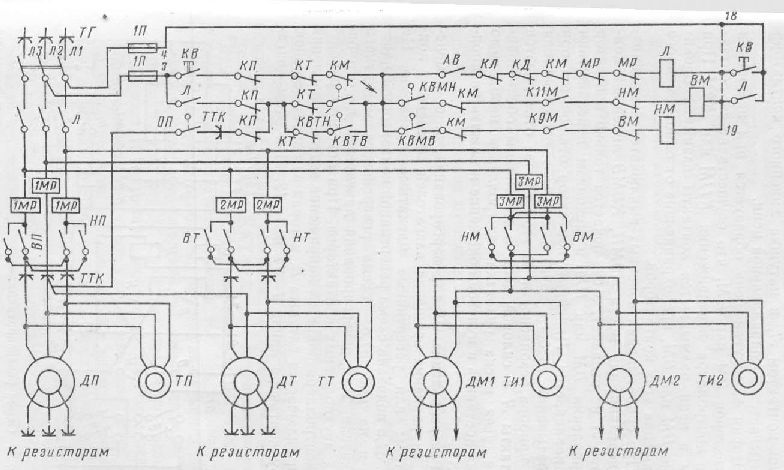

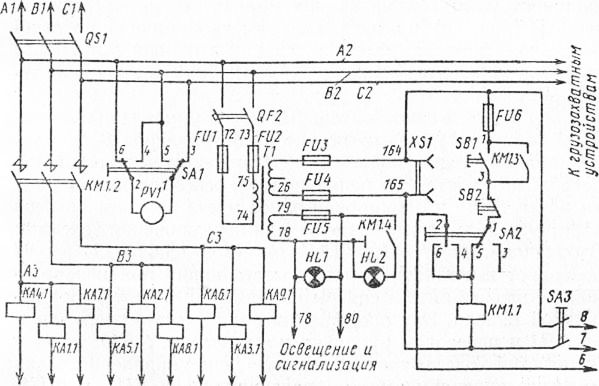

Общая часть дипломного проекта содержит технические данные объекта автоматизации. Описан технологический процесс погрузочно-разгрузочных работ. Изложено описание электрической схемы крана с управлением на релейно-контактной логике. Приведен анализ недостатков имеющейся электрической схемы. Рассмотрены положительные стороны применения частотного управления приводами для объекта автоматизации. Проведен анализ входных и выходных параметром системы, на основании чего составлена структурная схема автоматизированной системы управления с применением промышленного логического контроллера (ПЛК), частотного управления и человеко-машинного интерфейса. Изложено описание структурной схемы.

Изложено описание электрической схемы крана с управлением на релейно-контактной логике. Приведен анализ недостатков имеющейся электрической схемы. Рассмотрены положительные стороны применения частотного управления приводами для объекта автоматизации. Проведен анализ входных и выходных параметром системы, на основании чего составлена структурная схема автоматизированной системы управления с применением промышленного логического контроллера (ПЛК), частотного управления и человеко-машинного интерфейса. Изложено описание структурной схемы.

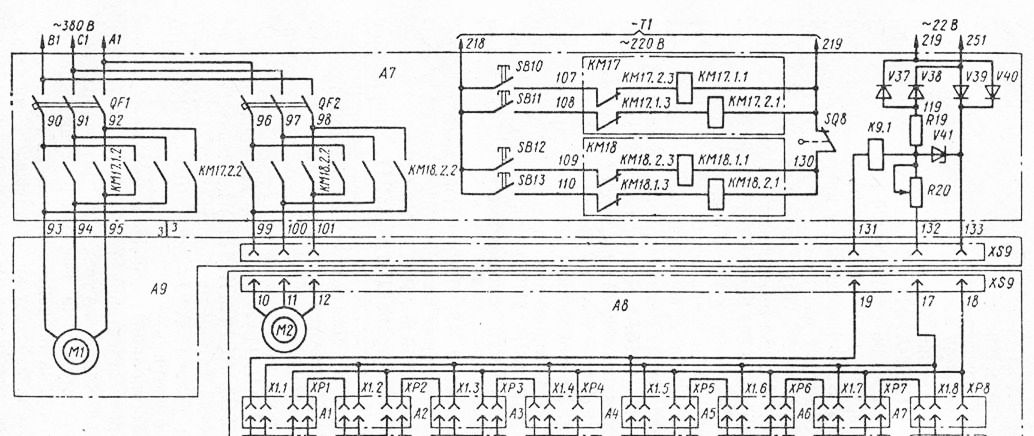

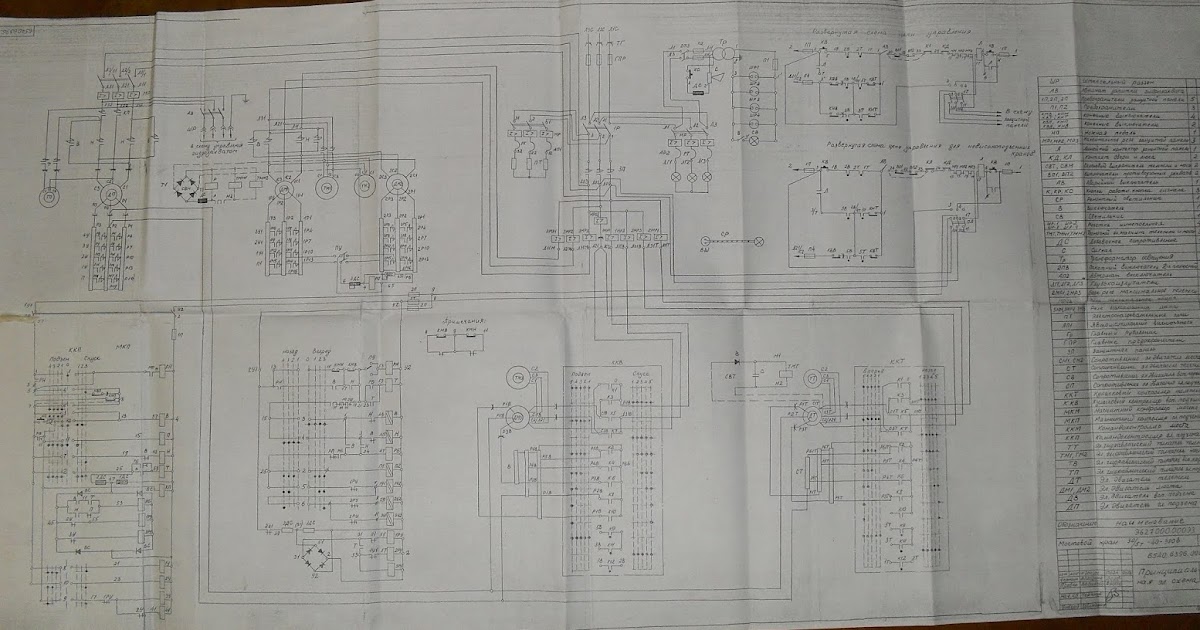

Специальная часть дипломной работы содержит расчеты и подбор электрооборудования и средств автоматизации. Разработаны принципиальные электрические схемы силовой цепи и цепи управления. Разработаны программы для ПЛК и сенсорной панели.

ВВЕДЕНИЕ 9

1 СВЕДЕНИЯ ОБ ОБЪЕКТЕ АВТОМАТИЗАЦИИ 11

2 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 14

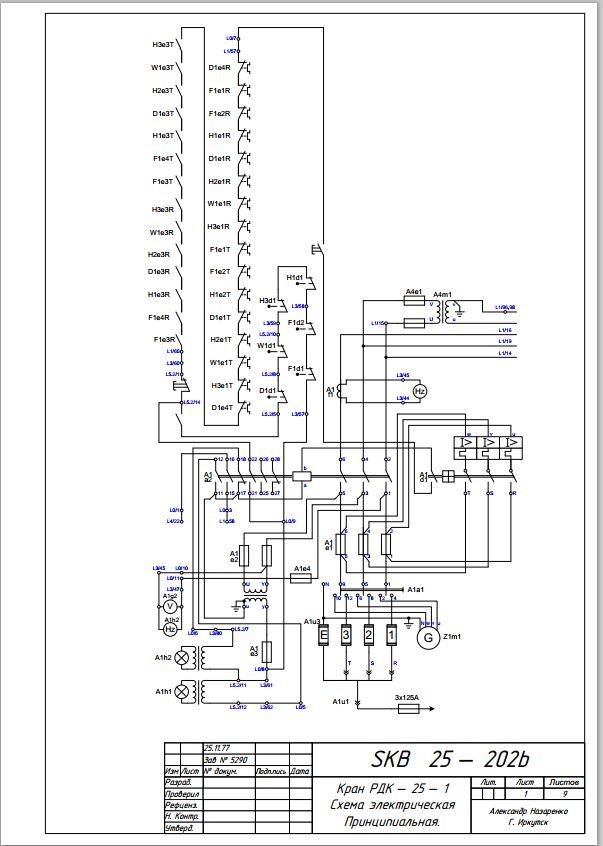

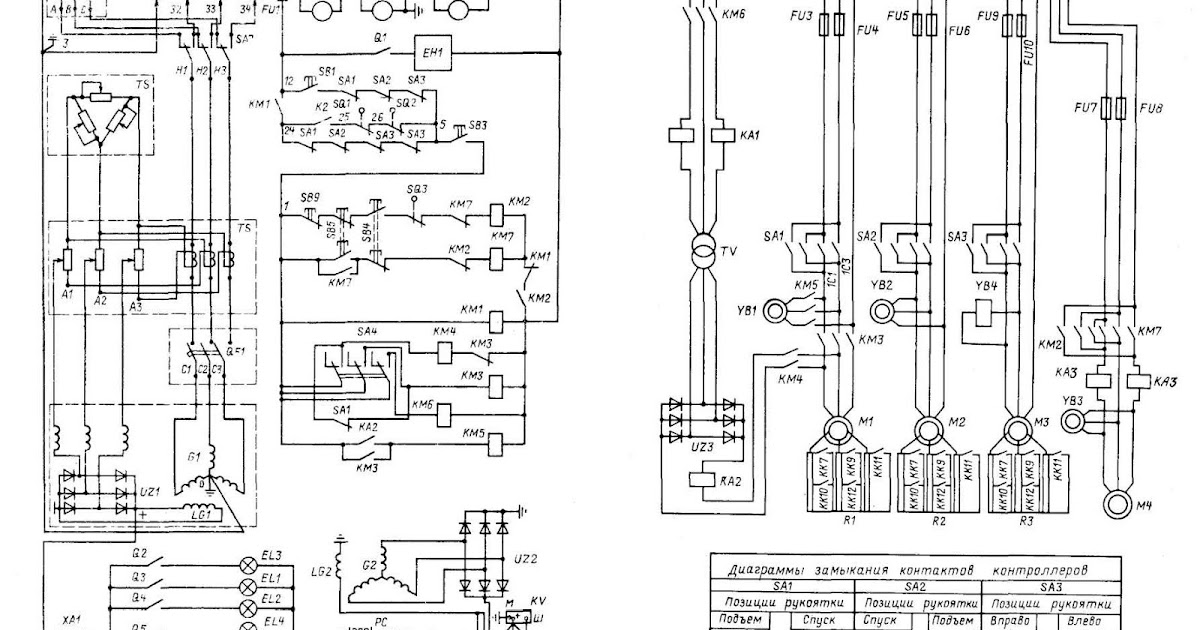

3 СХЕМА УПРАВЛЕНИЯ КРАНОМ 18

3.1 Описание схемы управления 18

3.2 Недостатки схемы управления 21

3. 3 Частотное управление электроприводом 24

3 Частотное управление электроприводом 24

4 РАЗРАБОТКА СТРУКТУРНОЙ СХЕМЫ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ УПРАВЛЕНИЯ (АСУ) КРАНОМ С ЧАСТОТНЫМ ПРИВОДОМ 29

4.1 Общие сведения 29

4.2 Входные параметры системы 29

4.3 Выходные параметры системы 31

4.4 Описание структурной схемы АСУ 33

5 РАСЧЕТ И ПОДБОР ОБОРУДОВАНИЯ 38

5.1 Подбор электродвигателей с короткозамкнутым ротором 38

5.2 Подбор ПЛК 40

5.2.1 Общие сведения 40

5.2.2 Выбор модуля центрального процессора 41

5.2.3 Выбор модулей входных сигналов 42

5.2.4 Выбор модулей выходных сигналов 46

5.2.5 Выбор модуля питания 48

5.2.6 Выбор монтажного шасси 50

5.3 Подбор преобразователей частоты 51

5.4 Расчет и подбор автоматических выключателей 58

5.4.1 Общие сведения 58

5.4.2 Выбор автоматического выключателя для защиты двигателя привода подъема груза 59

5.4.3 Выбор автоматического выключателя для защиты двигателя привода передвижения грузовой тележки 61

5. 4.4 Выбор автоматического выключателя для защиты электродвигателей привода крана по подкрановым путям 63

4.4 Выбор автоматического выключателя для защиты электродвигателей привода крана по подкрановым путям 63

5.4.5 Выбор автоматического выключателя для защиты электромагнитного тормоза 65

5.4.6 Выбор автоматического выключателя для защиты линии 67

5.5 Подбор контакторов 68

5.6 Подбор управляющих кнопок и координатных переключателей 71

5.7 Подбор датчика температуры 72

5.8 Подбор датчика ветра 73

5.9 Подбор датчика массы груза 74

5.10 Подбор концевых выключателей 77

5.11 Подбор устройств сигнализации 78

5.12 Подбор устройства графического отображения информации 79

5.13 Подбор дополнительного оборудования 83

5.14 Подбор сечений кабелей и проводников 85

5.15 Подбор электромонтажного шкафа 87

5.16 Подбор обогревателя для шкафа управления 89

6 РАЗРАБОТКА ЭЛЕКТРИЧЕСКОЙ СХЕМЫ 93

7 РАЗРАБОТКА ПРОГРАММЫ ДЛЯ ПЛК 95

8 РАЗРАБОТКА ПРОГРАММЫ ДЛЯ СЕНСОРНОЙ ПАНЕЛИ 97

ЗАКЛЮЧЕНИЕ 98

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 100

СПИСОК ИСПОЛЬЗОВАННЫХ СОКРАЩЕНИЙ 101

ПРИЛОЖЕНИЕ А 102

ПРИЛОЖЕНИЕ Б 104

ПРИЛОЖЕНИЕ В 107

Целью данной выпускной квалификационной работы (ВКР) является разработка системы автоматизированного управления группой электроприводов козлового двухконсольного крана КДКК-10. Принцип автоматизации кранов, как козловых, так и кранов других типов, заключается в переходе от схемы управления приводами крана с релейно-контактной логикой к схеме управления, основанной на микропроцессорной логике. Основой микропроцессорной логики является промышленный логический контроллер (ПЛК). Достоинства ПЛК заключаются в том, что он позволяет упростить построение систем управления различными технологическими процессами (ТП), упростить контроль параметров ТП, быстро и своевременно реагировать на неправильное поведение системы, а также реализовывать сложнейшие алгоритмы контроля и управления, которые не возможно реализовать посредством релейно-контактных схем. Кроме того, благодаря взаимодействию ПЛК с человеко-машинным интерфейсом операторы ТП могут динамично менять режимы работы системы автоматизации и взаимодействовать, как с отдельными элементами системы, так и со всей системой в целом, при этом находясь в одном месте.

Принцип автоматизации кранов, как козловых, так и кранов других типов, заключается в переходе от схемы управления приводами крана с релейно-контактной логикой к схеме управления, основанной на микропроцессорной логике. Основой микропроцессорной логики является промышленный логический контроллер (ПЛК). Достоинства ПЛК заключаются в том, что он позволяет упростить построение систем управления различными технологическими процессами (ТП), упростить контроль параметров ТП, быстро и своевременно реагировать на неправильное поведение системы, а также реализовывать сложнейшие алгоритмы контроля и управления, которые не возможно реализовать посредством релейно-контактных схем. Кроме того, благодаря взаимодействию ПЛК с человеко-машинным интерфейсом операторы ТП могут динамично менять режимы работы системы автоматизации и взаимодействовать, как с отдельными элементами системы, так и со всей системой в целом, при этом находясь в одном месте.

Автоматизация кранов позволяет снизить операционные затраты на их содержание за счет ухода от контакторов в цепях роторов двигателей, а также уменьшения контактов в цепи управления; обеспечить плавность перемещения грузов, за счет чего снижаются динамические нагрузки на подъемно-транспортное оборудование; упростить схему управления. За счет этого повышается эффективность работы крана.

За счет этого повышается эффективность работы крана.

Автоматизация кранов является актуальной на сегодняшний день задачей, так как кран- это распространенная абсолютно во всех отраслях промышленности и очень часто используемая машина и поэтому, чем больше будет эффективность работы машины, тем больше прибыли она будет приносить предприятию.

Устройство кранов достаточно сложное, соответственно процесс автоматизации крана также является сложным. Перед началом разработки системы автоматизированного управления, необходимо изучить устройство крана, принципы его работы, а также уделить немалое внимание безопасности, касающейся работы крана. Следует руководствоваться такими нормативно-техническими документами, как ПБ 10-382-00 «Правила устройства и безопасной эксплуатации грузоподъемных кранов» и ГОСТ 12.2.003-91 «Оборудование производственное. Общие требования безопасности». Кроме того разрабатывать систему автоматизированного управления следует согласно ГОСТ 34.601-90 «Автоматизированные системы. Стадии создания» и ГОСТ 24.104-85 «Автоматизированные системы управления. Общие требования».

Стадии создания» и ГОСТ 24.104-85 «Автоматизированные системы управления. Общие требования».

Система автоматизированного управления краном представляет собой 3-х уровневую структуру. 1-й уровень – полевой, к нему относятся датчики и исполнительные устройства, которые непосредственно взаимодействуют с объектом; 2-й уровень – управление технологическим процессом, к нему относится ПЛК; 3-й уровень – контроль технологического процесса, к нему относятся средства человеко-машинного интерфейса, посредством которых оператор взаимодействует с системой.

Объектом автоматизации является козловой двухконсольный кран КДКК–10, расположенный на путевой машинной станции 186, пос. Корфовский, Хабаровский край. Общий вид крана приведен на рисунке А.1, приложения А. Технические данные крана КДКК-10 приведены в табл. 1.1. Технические данные электродвигателей, используемых в качестве приводов рабочих механизмов крана, приведены в табл. 1.2.

Таблица 1.1 — Технические характеристики крана КДКК-10

Параметры | Ед. | Значение параметров |

Грузоподъемность | т | 10.0 |

Пролет моста | м | 16.0 |

Рабочий вылет консоли | м | 4.2 |

База крана | м | 7.0 |

Высота подъема груза | м | 10.0 |

Максимальная скорость подъема груза | м/мин | 10.0 |

Максимальная скорость передвижения тележки | м/мин | 38.0 |

Максимальная скорость передвижения крана | м/мин | 90.0 |

Установленная мощность всех электродвигателей | кВт | 54.2 |

Масса крана | т | 46. |

Рабочий диапазон температур | °С | -40….+40 |

Допустимая ветровая нагрузка | м/с | * |

*Согласно пункту 6, табл. 3 по ГОСТ 1451-77 «Краны грузоподъемные. Нагрузка ветровая. Нормы и метод определения» для данного типа кранов (козловой консольный) максимальная допустимая скорость ветра во время работы крана составляет 14 м/с.

Таблица 1.2 — Технические данные электродвигателей

Параметр | Значение параметра |

Привод подъема груза, количество: 1 шт. | |

Наименование | МТН-412-8 |

Мощность, кВт | 22 |

Частота вращения, об/мин | 715 |

Номинальный ток при 380 В, А | 58 |

Напряжение между кольцами, В | 248 |

Кратность максимального момента | 3 |

Кратность пускового тока | 5. |

К.П.Д., % | 83 |

Коэффициент мощности | 0.7 |

Момент инерции, кгм2 | 0.63 |

Привод перемещения тележки, количество: 1 шт. | |

Наименование | МТ-012-6 |

Мощность, кВт | 2.2 |

Частота вращения, об/мин | 908 |

Номинальный ток при 380 В, А | 6.1 |

Напряжение между кольцами, В | 144 |

Кратность максимального момента | 2.3 |

Кратность пускового тока | 4 |

К.П.Д., % | 73 |

Продолжение таблицы 1.2

Параметр | Значение параметра |

Привод перемещения тележки, количество: 1 шт. | |

Коэффициент мощности | 0.76 |

Момент инерции, кгм2 | 0.026 |

Привод перемещения крана по подкрановым путям, количество: 4 шт. | |

Наименование | МТ-211-6 |

Мощность, кВт | 7.5 |

Частота вращения, об/мин | 940 |

Номинальный ток при 380 В, А | 18.1 |

Напряжение между кольцами, В | 185 |

Кратность максимального момента | 3.3 |

Кратность пускового тока | 4.5 |

К.П.Д., % | 78.5 |

Коэффициент мощности | 0.8 |

Момент инерции, кгм2 | 0.076 |

Питание крана осуществляется по троллейной линии, напряжением 380 В, с частотой питающей сети 50 Гц.

Электросхемы башенных кранов: безопасность и конструктивные узлы

Опубликовано: 28.02.2013

1731

Все краны башенного типа работают от внешних электрических стационарных сетей. Током питаются все электродвигатели механизма. И не только они.

Вместе с установкой башенного крана на объекте к нему прилагается принципиальная схема электрического питания. Именно она дает визуальное представление о том, как взаимодействуют между собой отдельные узлы и конструктивные системы, работающие от электрического тока.

Электросхемы башенных подъемных устройств выполнены в виде графической информации, где электроаппараты, двигатели, реле, контакторы, ограничители имеют словные обозначения. Электросхема дает возможность быстро найти неисправность при вынужденной остановке грузоподъемной машины и оперативно устранить ее. Используется при замене вышедших из строя электродвигателей, других потребителей электрического тока. Позволяет более оперативно осуществлять профилактическое обслуживание и так далее.

Позволяет более оперативно осуществлять профилактическое обслуживание и так далее.

В принципе, башенный кран настолько насыщен различными электрическими приборами и узлами, что даже специалисту без схемы трудно во всем разобраться. Например, каждый электродвигатель, управляется при помощи специальных эклектических устройств, называемыми контролерами. К примеру, электродвигатель короткозамкнутый, что обеспечивает работу лебедки стрелы, управляется при помощи контролера грузовой каретки. Чтобы переключить привод с одного узла на другой, используется переключатель пакетный ВН.

Электрическое оборудование башенных кранов сложное. Одних электромоторов сколько. Требуются электродвигатели для подъема груза, поворота самого подъемного механизма, монтажной лебедки, движения грузовой каретки, толкателя гидравлического и так далее.

Кроме них работают различные контролеры, ограничители хода. Электросхемы предусматривают наличие около десятка автоматических электрических выключателей, соединенных с расцепителями. Кроме этого согласно схемам на кранах функционируют магнитные пускатели, переключатели, реле, реле обрыва, конечные выключатели, кнопки управления, мощные стабилизаторы напряжения.

Кроме этого согласно схемам на кранах функционируют магнитные пускатели, переключатели, реле, реле обрыва, конечные выключатели, кнопки управления, мощные стабилизаторы напряжения.

А также тормозные магниты, звонки безопасности, сирены, вольтметры, понижающие трансформаторы, амперметры, электропечи для обогрева кабины, селеновые выпрямители, предохранители плавкие, разъемы штепсельные, лампы сигнальные и многое другое. Становится очевидным, что без принципиальной электросхемы обойтись просто невозможно.

Система безопасной работы не может находиться вне электросхемы. Все механизмы оборудованы средствами концевой защиты. Она функционирует благодаря линейному контактору. В схеме это выглядит так: контакты выключателей концевых ограничительного устройства хода крана, включены последовательно в цепи катушек реверсоров.

Электрическая схема защиты включает в себя графическое обозначение специального выключателя, который блокирует двери операторской кабины. Обеспечивает плавный спуск груза грузовая лебедка при помощи системы противовключения. Она управляется при помощи педали непосредственно оператором. И так далее.

Она управляется при помощи педали непосредственно оператором. И так далее.

Отсутствие на рабочем месте электросхем может привести к затяжным остановкам производительной грузоподъемной машины. А это огромные потери денежных средств, что крайне невыгодно для бизнеса. Оператор обязан хорошо читать принципиальные электрические схемы потому, что это является залогом хорошей эксплуатации грузоподъемных машин.

Daraja.ru — все о спецтехнике!

Точное моделирование системы козлового крана, включая трение, трехмерное угловое качание и гибкость подъемного троса

title={Точное моделирование системы козлового крана с учетом трения, трехмерного углового поворота и гибкости подъемного троса},

автор = {Авраам Т. Мэтью},

год = {2014}

}

- A. Mathew

- Опубликовано в 2014 г.

- Инженерное дело

Крановая система предлагает типичную проблему управления, являющуюся недостаточно активируемой системой MIMO. В этой статье рассматривается точное моделирование двухмерной системы козлового крана с тремя степенями свободы. Сначала получается простая динамическая модель системы с использованием уравнений движения Лагранжа. Затем в модель были добавлены нелинейности трения, которые, как было обнаружено, снижают выходные величины по сравнению с эталонными значениями. Модель была усовершенствована за счет возможности трехмерного углового качания, которое показало больше…

Сначала получается простая динамическая модель системы с использованием уравнений движения Лагранжа. Затем в модель были добавлены нелинейности трения, которые, как было обнаружено, снижают выходные величины по сравнению с эталонными значениями. Модель была усовершенствована за счет возможности трехмерного углового качания, которое показало больше…

Моделирование и анализ оффшорного крана, модернизированного с кабельным инвертированным механизмом тетраэдра

- Шенхай Ван, Чжаопенг Рен, Гуолиан Джин, Хайкан-Чен

Инженер

IEEE. Представлен механизм перевернутого тетраэдра (CDITM) для подавления раскачивания полезной нагрузки в целях безопасности рабочих, и обнаружено, что тенденции моделирования раскачивания в плоскости довольно хорошо следуют экспериментальным кривым.

Схемы с обратной связью для управления положением и раскачиванием системы козловых кранов

- А. Алхассан, К. Данапаласингам, Мухаммад А. Шеху, А. Абдуллахи, А.

Шеху

Шеху Инженерия, математика

904009

В этой статье представлено исследование эффективности схемы размещения полюсов Ляпунова (LPP), линейного квадратичного регулятора (LQR) и пропорционально-интегрально-дифференциальной (PID) схемы управления полезной нагрузкой…

Оптимальный анализ и управление двухмерной нелинейной системой козлового крана

В этой статье представлено динамическое поведение нелинейной и линейной модели системы козлового крана на основе параметров системы. Нелинейная модель была получена с использованием уравнения Лагранжа, за которым следовало…

Разработка модели схематического дизайна гантровского крана для динамического анализа и регулирования движения путешествий

- Lajqi Naser

Инженерная газет с динамическим анализом козлового крана с использованием метода схематического проектирования, который реализует схемы с блок-схемами для анализа машин и их частей в процессе работы. Это…

Трехмерная активная динамическая модель привода для морских кранов

Перемещение морских полезных грузов является важной операцией, которая сопряжена с многочисленными проблемами, в частности, связанными с требуемой точностью управления их колебаниями в безопасном и точном…

Модель мостового крана

- Енин С.

С., Омельченко Е., Фомин Н.В., Белый А.В.

С., Омельченко Е., Фомин Н.В., Белый А.В. Машиностроение, информатика

- 2018

Проектируемый мостовой кран состоит из грузоподъемного, троллейного и кранового двухосного механизма, а также грузоподъемного механизма и представлена траектория движения троллейного механизма при одновременной работе с крановым механизмом.

Сравнение эффективности управления раскачиванием с помощью формирователя входных данных ZV и LQR на козловых кранах

- А. Альхассан, К. Данапаласингам, Мухаммад А. Шеху, А. Абдуллахи, А. Шеху

Инженерное дело Азия

2015 9th Symposium (AMS)

- 2015

В этом документе представлено исследование характеристик входного формирователя ZV и LQR для управления раскачиванием нелинейных систем козловых кранов, и результаты показывают, что L QR был более эффективным и надежным.

Явное управление GPC, применяемое к аппроксимированной линеаризованной крановой системе

- D.

G.V. Fonseca, A.O.A. Dantas, C. Dórea, A. Maitelli

G.V. Fonseca, A.O.A. Dantas, C. Dórea, A. Maitelli Engineering

J. Control. науч. англ.

- 2019

Предложен MIMO Explicit Generalized Predictive Control для минимизации колебаний полезной нагрузки системы козловых кранов с учетом входных и выходных ограничений, а общая производительность превосходит другие используемые формулировки.

Динамический анализ мостового крана с одним основным балчкой во время движения Telpher с полной загрузкой

- Shpetim Lajqi

Engineering

- 2018

: этот документ имеет дело с динамическим анализом мостового грана с одним главным жирдером во время телефона движения телефона. для определения динамического поведения и колебаний при полной нагрузке. В ходе…

АНАЛИЗ ДЕФОРМАЦИИ МАТЕРИАЛА В МОСТОВЫХ КРАНАХ ПРИ ХОДОВОМ ДВИЖЕНИИ С ПОЛНОЙ НАГРУЗКОЙ

- Кычику Азем, Морина Блерим

Машиностроение

- 2017

Статья посвящена динамическому анализу однобалочного мостового крана с целью определения деформации материала его основных частей – канатов и балок при движении и транспортировке.

нагрузка. Это…

нагрузка. Это…ПОКАЗАНЫ 1-10 ИЗ 10 ССЫЛОК

Моделирование и управление трехмерным мостовым краном

- Хо-Хун Ли

Инженерное дело

- 1998

В этой статье новая динамическая модель трехмерного мостового крана выводится на основе вновь определенного угла поворота с двумя степенями свободы. Динамическая модель описывает одновременное перемещение,…

Линеаризация управления контейнерными кранами с обратной связью: изменение длины каната

- Хан Парк, Донгкён Чва, К. Хонг

Инженерное дело

- 2007

исследуется. Рассматриваемый контейнерный кран совершает плоскостное движение в сочетании с подъемным движением…

Модальный анализ и управление вращающейся балкой Эйлера-Бернулли, часть I: Анализ системы управления и разработка контроллера Review

- E. Abdel-Rahman, A. Nayfeh, Z. Masoud

Business

- 2003

Мы рассматриваем доступные в литературе модели кранов, классифицируем их и обсуждаем их применение и ограничения.

Обобщенная формулировка наиболее распространенной модели крана анализируется с помощью…

Обобщенная формулировка наиболее распространенной модели крана анализируется с помощью…Комбинированное управление манипулятором с гибким соединением

В данной статье представлено комбинированное управление манипулятором с гибким соединением для точного отслеживания положения и управления подавлением вибрации одновременно. Динамическая модель манипулятора…

Нелинейное моделирование и конечное управление однозвенным гибким манипулятором с использованием SDRE-контроллера

- 2011

Моделирование и конечное управление однозвенным гибким манипулятором с использованием SDRE-контроллера», М.тех

Тезис, Национальный технологический институт, Calicut, India,

- 2011

Применение системы нечеткого вывода адаптивной сети для контроля накладного крана

- Енин С.

- 2012

Моделирование, моделирование и контроль над лабораторной троллей-крановая система

Линеаризация обратной связи Управление контейнерными кранами: различная длина кабеля», International

Journal of Control, Automation, and Systems,

- 2007

КРАНЫ

ГЛАВНАЯ | О НАС | КРАНЫ | ШИНЫ

УСЛУГИ | СВЯЖИТЕСЬ С НАМИ | КАРЬЕРА

Copyright © Anchor Sales & Service Company, Inc.

, 2016.

, 2016.Все права защищены.

816-836-5900

106 West 31st St,

independence mo 64055

факс:816-836-5999

• Монорельсовые системы (двутавровые, изогнутые и запатентованные пути)

• Крановые системы для рабочих станций

(свободно стоящие и потолочные

с опорой

• Консольные краны (настенные консольные, настенные

кронштейны, отдельно стоящие и мачтовые

Консольные краны типа

• Переносные козловые краны

9017 9017 9017 9017 9017 9017 9017 9017 9017 Подъемники (ручные и электрические)

• Канатные тали

• Лебедки

• Краны на заказ

• Системы взлетно-посадочных полос

ОБСЛУЖИВАЕМ ВАС…

24 ЧАСА В ДЕНЬ | 7 ДНЕЙ В НЕДЕЛЮ

ANCHOR SALES & SERVICE, INC.

ЗАПРОС ОБСЛУЖИВАНИЯ >>

свяжитесь с нами сегодня!

БЕСПЛАТНЫЕ ЦЕНЫ >>

свяжитесь с нами сегодня!

Будем рады помочь! Нажмите ниже и отправьте нам электронное письмо.

мы позаботимся о вас как можно скорее.

мы позаботимся о вас как можно скорее.Мы предлагаем бесплатные расценки на все, что вам нужно! нажмите ниже и сообщите нам, что вы хотите.

производство кранов

и индивидуальный дизайн.

ПРОДАЖА ОБОРУДОВАНИЯ

И ПРОИЗВОДСТВО

СОБСТВЕННАЯ КОНСТРУКЦИЯ

ИНЖИНИРИНГ

ПРОИЗВОДСТВО

ВОЗМОЖНОСТИ

МОСТОВЫЕ КРАНЫ

Компания Anchor Sales & Service имеет возможность производить стандартные и нестандартные краны, которые объединяют компоненты от многих поставщиков с помощью передовых компьютерных технологий. Изготовленные в соответствии с нормами CMAA, ASME, NEC, OSHA, MSHA и ANSI, наши краны опираются на передовые технологии производства и самые высокие стандарты безопасности в отрасли.

Мы обеспечиваем собственное проектирование и предоставляем штампованные чертежи и расчеты из полиэтилена. Наша собственная инженерная поддержка имеет возможность предложить полный набор пользовательских чертежей общего вида AutoCAD, электрических схем и электрических схем для каждого крана, который мы строим.

От новых кранов до модернизации существующих кранов, наше меню крановых решений и услуг разработано для удовлетворения потребностей наших клиентов. Имея большой выбор основных производителей компонентов, мы можем выбрать правильные компоненты для каждого приложения. Наши производители специализируются на производстве, поэтому нет переключения между обслуживанием и производством.

Мы являемся одним из ведущих поставщиков мостовых кранов в стране.

• Верхний работающий один балки

• Верхний бег двойной балки

• При выполнении одиночной балки

• Гарнирные краны

• Рабочая станция Crane Systems

• Запаленные растворы Crane

Plus >>

.

ДОСТУПНЫ СИСТЕМЫ ПЕРЕМЕЩЕНИЯ!

ГАРАНТИЯ НА ЯКОРЬ

Все краны поставляются с гарантией и гарантией на детали и работу, которая выходит за рамки обычной гарантии на ремонт и замену деталей. Если у вас возникнет проблема в течение 12 месяцев после установки, мы исправим ее бесплатно для вас.

- А. Алхассан, К. Данапаласингам, Мухаммад А. Шеху, А. Абдуллахи, А.

кафедрой

кафедрой изм.

изм. 0

0 5

5

Шеху

Шеху С., Омельченко Е., Фомин Н.В., Белый А.В.

С., Омельченко Е., Фомин Н.В., Белый А.В. G.V. Fonseca, A.O.A. Dantas, C. Dórea, A. Maitelli

G.V. Fonseca, A.O.A. Dantas, C. Dórea, A. Maitelli нагрузка. Это…

нагрузка. Это… Обобщенная формулировка наиболее распространенной модели крана анализируется с помощью…

Обобщенная формулировка наиболее распространенной модели крана анализируется с помощью… , 2016.

, 2016. мы позаботимся о вас как можно скорее.

мы позаботимся о вас как можно скорее.