Содержание

Как работает ветряная мельница: принцип работы

Представьте себе парусник. Без хорошего ветра он будет практически беспомощен. Но первый сильный порыв понесет лодку по волнам на десятки километров. Наличие ветра в ваших парусах означает мотивацию и стремление что-либо сделать. Люди использовали эту фигуру речи в течение длительного времени. И она вдохновлена не только парусниками! Ветер является важной частью множества других процессов. Взять хотя бы погоду. Или воздушные шары. Или даже ветряные мельницы.

Люди использовали ветряные мельницы в течение сотен лет. Самое раннее письменное упоминание о ветряных мельницах пришло из Персии (современный Иран) в 644 году до нашей эры. Позднее они появились в Китае. Две страны, скорее всего, придумали ветряную мельницу отдельно. Однако некоторые полагают, что ветряные мельницы в Китае были впервые построены персами, которые попали туда в качестве пленников Чингисхана.

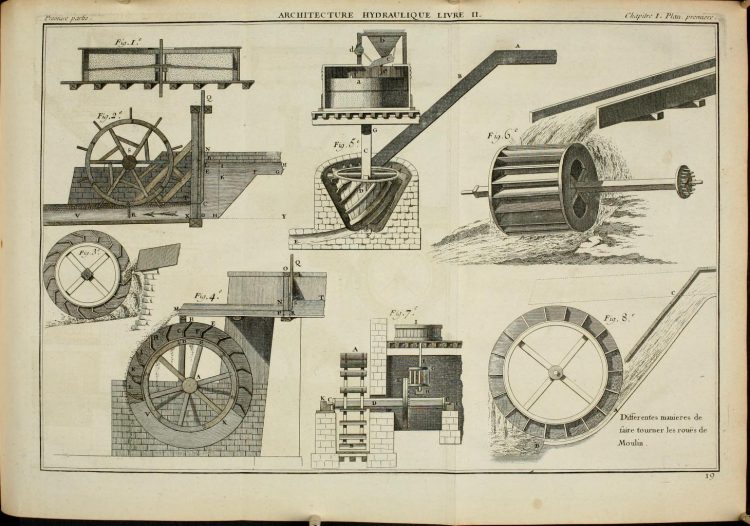

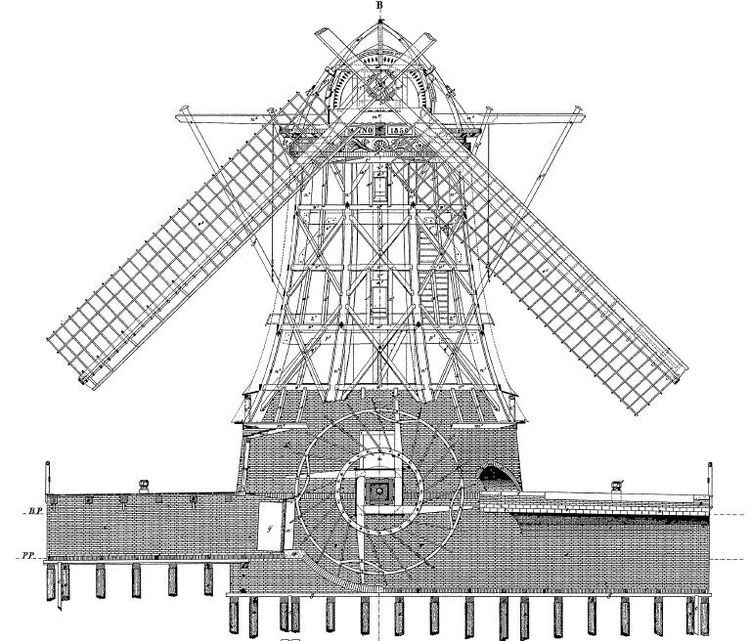

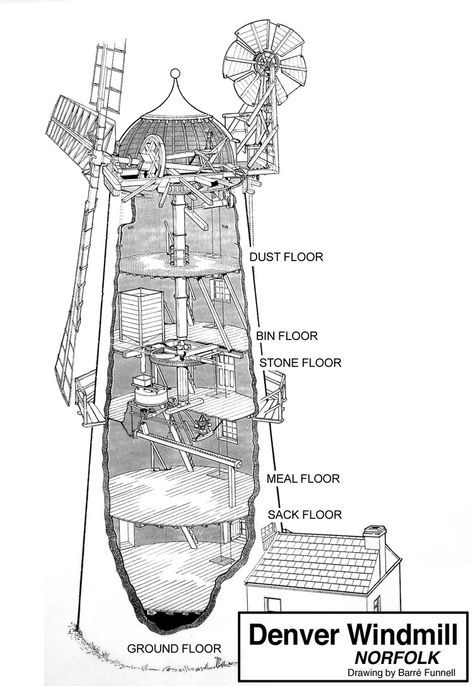

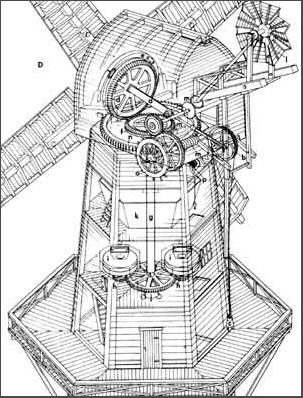

Как именно работают ветряные мельницы? Как и многие лодки, первые ветряные мельницы опирались на паруса. Когда паруса подхватывали ветер, лопасти ветряной мельницы вращались, перемещая карданный вал, который был связан с механизмами и жерновами.

Когда паруса подхватывали ветер, лопасти ветряной мельницы вращались, перемещая карданный вал, который был связан с механизмами и жерновами.

Самые ранние ветряные мельницы были пост-мельницами. У них было четыре лезвия, соединенные с центральным постом. Позже башенные мельницы стали популярными в 1400-х годах. Они включали вращающуюся крышу, чтобы паруса могли лучше ловить ветер. Позже, в 1500-х годах, у коптильной мельницы было шесть или восемь сторон, вместо принятой ранее цилиндрической формы.

Многие годы люди использовали мельницы для измельчения зерна. Ветряные мельницы также помогали с поливом и другими потребностями сельского хозяйства. Позднее паровая энергетика и электричество заменили многие ветряные мельницы.

Сегодня ветряные мельницы снова набирают популярность, но уже в виде турбин. Турбины — это ветряные мельницы, которые используют энергию ветра для производства электричества. Принцип работы следующий: лопасти соединяются с валом, который вращается при достаточном ветре. Затем вал подключается к генератору для выработки электроэнергии.

Затем вал подключается к генератору для выработки электроэнергии.

Во многих уголках мира можно встретить большие группы ветряных турбин, так называемые ветряные электростанции. Ветряные электростанции наиболее распространены в областях с сильными ветрами, будь то равнины, или вблизи больших водоемов.

Традиционные ветряные мельницы могут быть не такими распространенными, как раньше, но некоторые фермы до сих пор используют их для измельчения зерна и воды для животных. И конечно, многим нравится посещать старые ветряные мельницы. Они могут быть впечатляющим зрелищем, даже если больше не используются.

Люди использовали силу ветра на протяжении тысячелетий — от парусных лодок до традиционных ветряных мельниц и теперь ветряных турбин. Как будущие люди будут использовать ветер?

1 июня 2020 | Категории: История, Технологии

Оцените статью, поделившись с друзьями

Либо с помощью кнопки:

ПонравиласьНе понравилась

Рейтинг:+2Автор статьи: Koller Просмотров:2644

Еще в разделе:

Принцип работы коллоидных мельниц и их конструкция

Коллоидные мельницы активно используются на малых, средних и крупных производствах, для выпуска продукции в больших масштабах. Они позволяют измельчать компоненты до образования частиц от 0,4 микрона, чего невозможно достичь вручную. Производители предлагают широкий выбор моделей, которые отличаются мощностью и функционалом. Давайте разберемся, по какому принципу работают мельницы и что входит в их конструкцию.

Они позволяют измельчать компоненты до образования частиц от 0,4 микрона, чего невозможно достичь вручную. Производители предлагают широкий выбор моделей, которые отличаются мощностью и функционалом. Давайте разберемся, по какому принципу работают мельницы и что входит в их конструкцию.

Конструкция коллоидной мельницы

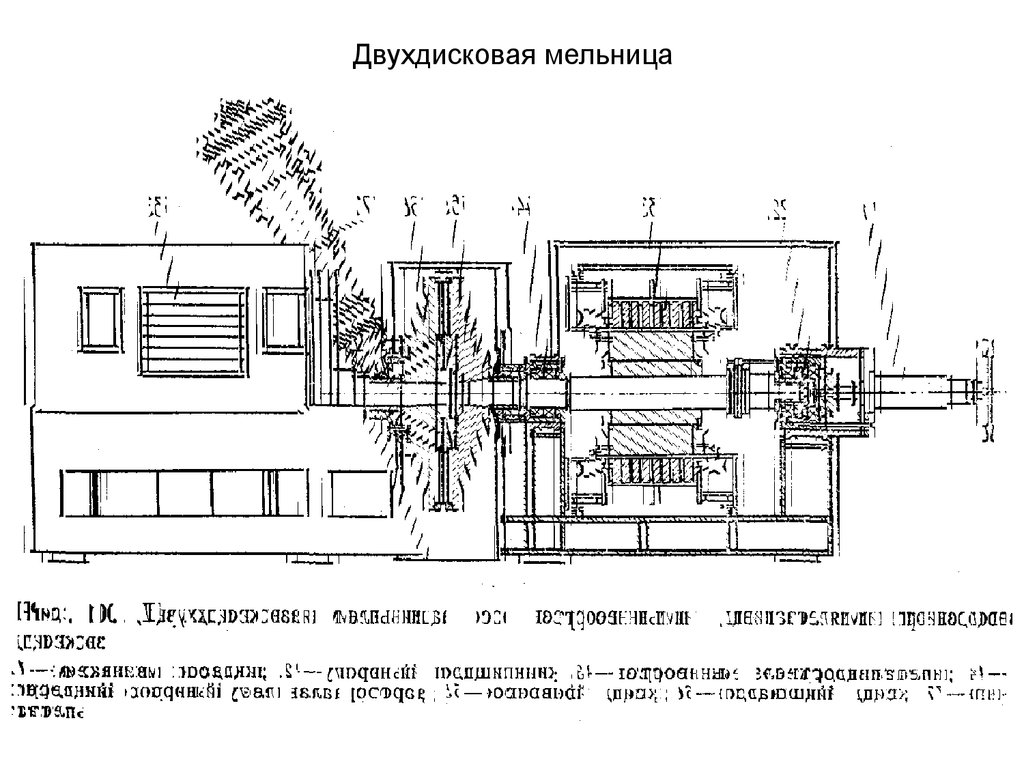

В основу коллоидной мельницы входят два основных элемента. Это статор и ротор, изготовленные из инструментальной стали, отличающейся высокой прочностью и стойкостью к истиранию. Статор всегда пребывает в неподвижном состоянии, а ротор вращается вокруг своей оси, набирая скорость до 18 000 оборотов в минуту.

Корпус мельницы также выполняется из нержавеющей стали, отличается стойкостью к механическим нагрузкам и повреждениям, не деформируется со временем от постоянной вибрации. Компоненты загружаются в специальную воронку, через которую попадают в рабочую зону, где и происходит измельчение до образования однородной массы.

За тонкость помола отвечает зазор, который предусмотрен между статором и ротором. Чем он меньше по размеру, тем и частицы готового продукта мельче. Регулируется зазор вручную при помощи винта, расположенного в задней части агрегата. Для регулировки не требуется демонтировать механизм с его рабочего положения, что очень удобно в производстве во время выпуска разнотипной продукции с разной технологией.

Устанавливается коллоидная мельница на ровную поверхность, предпочтительно на пол. Важно соблюдать расстояние от мельницы до другого оборудования, чтобы обеспечивался легкий доступ к любому его механизму на случай проведения ремонтных работ. Работает агрегат от электричества. Потребление электроэнергии зависит от вида мельницы. Оборудования мокрого помола затрачивают на 30% больше электричества, чем агрегаты сухого помола.

Коллоидная мельница может использоваться, как отдельное, самостоятельное оборудование, так и в качестве одного из элементов конвейера, когда выполняется изготовление сложных продуктов с серьезной технологией производства.

Принцип помола

Существует два вида мельниц, которые отличаются по принципу помола. К ним относят:

-

сухой помол; -

мокрый помол.

Коллоидные мельницы сухого помола имеют ротор цилиндрической формы. Их относят к устройствам центробежно-шаровым. Позволяют измельчить компоненты от 1 микрона. Работают следующим образом. При начале работы двигателя ротор вращается со скоростью до 18 000 оборотов в минуту. В рабочую зону подаются компоненты, предварительно измельченные в волчке или в куттере. За счет возникновения центробежной силы, ингредиенты разрываются на более мелкие фракции. По достижению однородной массы, полученная смесь вытекает через специальный патрубок в заранее приготовленные емкости.

Коллоидные мельницы мокрого помола обладают более высокой эффективностью, чем сухого. Имеют в своей конструкции ротор конической формы. Позволяют получить частицы компонентов размером от 0,4 до 1 микрона. Работают следующим образом. В рабочую емкость поступает жидкость с частицами измельчаемых веществ. Благодаря наличию ротора конической формы, твердые частицы перетираются до 1 микрона и выходят через специальное отверстие вместе с жидкостью. Диспергирование ингредиентов достигается благодаря образованию тонкой пленки на поверхностях подвижных и неподвижных элементов (статора и ротора).

Обратите внимание, что некоторые модели коллоидных мельниц предусматривают наличие основных элементов с рифленой поверхностью, которые ускоряют процесс измельчения компонентов в несколько раз. Также существуют агрегаты с рубашкой, которая позволяет нагревать и охлаждать обрабатываемые вещества, в случаях, когда этого требует технология производства. Такие мельницы считаются универсальными и могут выполнять большое количество функций, заменяя несколько отдельных механизмов.

Применение коллоидных мельниц

Коллоидные мельницы имеют весьма широкую область применения. Чаще всего они используются в пищевой промышленности для изготовления продуктов, таких как кетчуп, майонез, творожная масса, паштеты, закуски. Также агрегаты применяют для производства ореховой пасты или масла. Используются для изготовления джема, мороженного, соевой пасты, фарша, сосисок и других колбасных изделий. В некоторых случаях мельницы применяют для измельчения чая, кофе, кунжута, специй и приправ.

В фармацевтике оборудование используют для изготовления кремов, мазей, суспензий и сиропов, эмульсий и других медикаментов, которые выпускаются в жидком или сухом перемолотом виде. Также коллоидные мельницы используют для измельчения определенных групп веществ, которые после формируют в виде таблеток или капсул.

В строительной сфере деятельности механизмы востребованы для приготовления разного рода растворов, красок, эмульсий и строительных лаков для покрытия поверхностей. С их помощью изготавливают битумы, отделочные жидкие материалы, штукатурку, шпаклевку и многое другое.

С их помощью изготавливают битумы, отделочные жидкие материалы, штукатурку, шпаклевку и многое другое.

Также известно широкое применение коллоидных мельниц в косметологии. С их помощью производят крупными партиями крема, бальзамы, шампуни, жидкое мыло, зубную пасту. Они позволяют приготовить скрабы, пилинги, маски для волос и лица, косметические препараты, используемые в салонах красоты и парикмахерских. Особенно отмечаются краски для волос, осветлители, препараты для чистки, кератин, ботокс и так далее.

Коллоидные мельницы также пользуются популярностью в химической промышленности. Благодаря им выпускают моющие средства, спреи, мыльные растворы, хлорку и другие вещества, которые имеют жидкую консистенцию.

Принцип работы шаровой мельницы

Шаровая мельница состоит из металлического цилиндра и шара. Принцип работы заключается в том, что при вращении цилиндра мелющее тело (шар) и полируемый предмет (материал), установленные в цилиндре, вращаются цилиндром под действием трения и центробежной силы. На определенной высоте он автоматически упадет, ударит и измельчит материал в цилиндре, чтобы измельчить материал. Кроме того, перемешивание шарика равномерно перемешивает материалы.

На определенной высоте он автоматически упадет, ударит и измельчит материал в цилиндре, чтобы измельчить материал. Кроме того, перемешивание шарика равномерно перемешивает материалы.

Факторы, влияющие на эффективность шаровой мельницы, помимо конструкции шаровой мельницы. В основном скорость вращения шаровой мельницы, размер и количество мелющих тел, объем полируемого объекта, мелющая среда и время измельчения.

1. скорость шаровой мельницы

При вращении шаровой мельницы движение шара в барабане может иметь три состояния (рис. 8-1).

Когда скорость вращения шлифовального цилиндра невелика, величина нагрузки шара меньше, и возникает состояние скольжения a, которое называется наклонным типом. В это время шарик не оказывает перемешивающего действия на материал, и только шарик оказывает фрикционное воздействие на материал. Поэтому эффективность смешивания и измельчения крайне низкая.

Когда скорость вращения высока и нагрузка на шар велика, шарик образует каплевидную форму под действием центробежной силы и начинает вращающееся шлифование b. В это время происходит как вращательное действие, так и взаимное трение между шариком и материалом (шлифовальное действие), поэтому эффективность смешивания и измельчения высока.

В это время происходит как вращательное действие, так и взаимное трение между шариком и материалом (шлифовальное действие), поэтому эффективность смешивания и измельчения высока.

Когда скорость вращения шлифовального цилиндра выше определенной скорости (критической скорости), сфера не прикреплена к стенке цилиндра и не может свободно падать из-за большой центробежной силы. В это время материал не перемешивается и не ломается.

Очевидно, что сферическое движение более удовлетворительно в состоянии b. Когда шар вращается относительно цилиндра Танга, минимальная скорость называется критической скоростью, а критическая скорость n может быть рассчитана по формуле:

Где D — диаметр барабана мельницы (в метрах). Пусть D = 0,5 м, тогда

Это критическая скорость 180-литровой мокрой мельницы, используемой в настоящее время в производстве цементированного карбида.

Чтобы сделать шар в состоянии b, фактическая скорость шаровой мельницы обычно составляет 36 об/мин.

2. величина нагрузки шара

Для того, чтобы сделать шар в состоянии качения, в дополнение к скорости вращения шлифовального цилиндра, это зависит от величины нагрузки шара и трения между мелющим телом и стенки цилиндра. В настоящее время, несмотря на то, что формула расчета предельной нагрузки на мяч может быть получена теоретически, поскольку коэффициент трения трудно измерить, величина нагрузки на мяч часто определяется эмпирически.

Согласно опыту, критическая величина нагрузки составляет примерно от 40% до 50% объема шлифовального цилиндра.

Отношение объема шара к объему барабана называется коэффициентом наполнения. Если коэффициент заполнения меньше 30%, сфера может находиться в состоянии скольжения, и эффективность измельчения будет низкой. Если коэффициент заполнения больше 50 %, момент инерции шара вблизи центра вращения слишком мал, что, в свою очередь, снижает эффективность измельчения. Разумный коэффициент заполнения составляет 40-50%, и эффективность измельчения в это время максимальна.

3. размер шара

Измельчение происходит при контакте поверхности шара с порошком. Следовательно, в шаровой мельнице эффективность измельчения увеличивается по мере уменьшения диаметра шара. Было доказано, что наибольшую эффективность измельчения можно получить с помощью маленького шара диаметром 0,0 мм. Однако диаметр шарика слишком мал, чтобы изнашиваться слишком быстро, а также его трудно разгрузить из-за небольшого зазора в шарике. Поэтому шар, используемый при мокром помоле смеси, не должен быть слишком маленьким или слишком большим. При производстве твердого сплава шар диаметром 5-10 мм в основном используется для измельчения материала WC-Co, а шар диаметром 12-18 мм в основном используется для измельчения материала WC-TiC-Co. Использование шариков из цементированного карбида повышает качество шарика и снижает загрязнение мокрого абразива примесями. Использование небольшого цилиндра вместо шара в качестве абразивного тела обеспечивает более высокую эффективность измельчения.

4. Величина загрузки

Величина загрузки обычно выражается отношением шара к шару (отношением шара к тяжелому материалу). Чем больше отношение шара к материалу, тем выше эффективность измельчения. Но слишком высокое соотношение мячей бесполезно. Поскольку количество шихты уменьшается, когда коэффициент заполнения остается постоянным, это неизбежно приводит к снижению производительности установки, а иногда и к ухудшению свойств сплава (рис. 8-2). Соотношение шаров обычно выбирают от 2:1 до 5:1. В некоторых случаях используется большое отношение количества шариков к партии. Например, карбидный стержень на основе карбида титана, полученный мокрым помолом, можно использовать для соотношения 6:1. Потому что объем смеси в это время большой. Кажется, что использование отношения объема шара к объему материала для обозначения количества заряда будет более подходящим. Теоретически, когда материал просто заполняет зазор в шаре, эффективность измельчения и эффективность производства идеальны.

5. Влажная мелющая среда

В качестве влажной мелющей среды она должна иметь следующие условия и не вступать в химическую реакцию со смесью, без вредных примесей, с низкой температурой кипения, удалением летучих веществ при температуре около 100 ℃, малым поверхностным натяжением, без порошка. агломерация, отсутствие токсичности, безопасная эксплуатация, низкие цены также являются одним из условий, которые следует учитывать.

В качестве мокрой измельчающей среды используются спирт, ацетон, бензин, четыреххлористый углерод, бензол, гексан и т.п. Наиболее широко в производстве используется спирт, за ним следуют ацетон, гексан и тому подобное.

Основной функцией среды для влажного измельчения является диспергирование агломератов порошка, что способствует равномерному перемешиванию. Кроме того, он может адсорбироваться на дефектах частиц порошка, так что прочность частиц порошка снижается, что облегчает разрушение.

Количество добавляемой влажной мелющей среды обычно выражается соотношением жидкости и твердой фазы, т. е. количеством миллилитров жидкости, добавляемой на килограмм смеси.

е. количеством миллилитров жидкости, добавляемой на килограмм смеси.

6.время мокрого шлифования

Практика показала, что с увеличением времени мокрого помола размер частиц порошка становится мельче, но в то же время расширяется диапазон гранулометрического состава, что увеличивает неравномерность порошка и не вызывает роста зерен сплава после спекания. Увеличивается однородность.

Для двухфазного сплава WC-TiC-Co размер зерна и свойства сплава в значительной степени зависят от времени мокрого измельчения (рис. 8-4). В этом случае легче выбрать лучший мокрый помол. время. Однако для некоторых других сплавов, как показано на рис. 8-5), после определенного времени измельчения в шаровой мельнице средний размер зерна сплава больше не уменьшается значительно.

Влияние времени мокрого помола на свойства сплавов YT15 и YT5 указано в таблице 8-2. Видно, что после трех дней измельчения в шаровой мельнице прочность сплава немного снижается, твердость, коэрцитивная сила и коэффициент резания немного увеличиваются, а величина изменения обычно находится в пределах погрешности измерения. Следовательно, нет необходимости в слишком длительном времени шаровой мельницы.

Следовательно, нет необходимости в слишком длительном времени шаровой мельницы.

Таким образом, в настоящее время невозможно теоретически рассчитать время измельчения различных смесей, оно должно быть определено экспериментально в соответствии с требованиями сплава.

Понимание основного принципа работы молотковых мельниц

Опубликовано 15.06.20 9:00

Промышленные молотковые мельницы используются для измельчения частиц при обработке материала. Хотя конструкции машин различаются, основной принцип работы молотковой мельницы остается неизменным — равномерное измельчение заполнителя сырья достигается за счет повторяющихся ударов молотками, закрепленными на вращающемся валу. Будь то кофейные зерна или титан, молотковые мельницы могут эффективно измельчать, измельчать, дробить или измельчать любое сырье до желаемого результата при ударе.

Базовая технология измельчения и эволюция молотковых мельниц

Измельчение использовалось в течение тысяч лет для измельчения грубого материала в мелкий порошок, в первую очередь, подумайте о зернах, таких как пшеница, или минералах, таких как соль. С появлением промышленного измельчения за последние пару столетий молотковая мельница превратилась из грубого устройства, используемого для дробления камня, в современную машину, используемую для обработки материалов во многих отраслях промышленности.

С появлением промышленного измельчения за последние пару столетий молотковая мельница превратилась из грубого устройства, используемого для дробления камня, в современную машину, используемую для обработки материалов во многих отраслях промышленности.

Благодаря многочисленным итерациям конструкции основные аспекты молотковых дробилок остались прежними. Различное количество молотков поддерживается между жесткими пластинами, установленными на вращающемся валу. Молотки, установленные горизонтально или вертикально, свободно вращаются вокруг вала для дробления заполнителя, подаваемого в камеру измельчения сверху. Затем он постепенно измельчается между измельчающими элементами (кожухом и подбарабаньем) и, наконец, выходит из камеры измельчения на дне под действием силы тяжести.

Внутри размольного корпуса сырье измельчается не только повторяющимися ударами молотка, но и стенками размольной камеры и ударами частиц о частицы. Специально разработанные металлические экраны или стальные решетки классифицируют материал и выгружают его после того, как он будет уменьшен до желаемого размера. Более тяжелые и сыпучие материалы могут легко покинуть устройство под действием силы тяжести. Материалы с более низкой плотностью обычно удаляются с помощью пневматического всасывания. Материал не выгружается из мельницы до тех пор, пока он не пройдет через отверстия в металлическом сите или стальной решетке. Это обеспечивает консистенцию и однородный размер частиц.

Более тяжелые и сыпучие материалы могут легко покинуть устройство под действием силы тяжести. Материалы с более низкой плотностью обычно удаляются с помощью пневматического всасывания. Материал не выгружается из мельницы до тех пор, пока он не пройдет через отверстия в металлическом сите или стальной решетке. Это обеспечивает консистенцию и однородный размер частиц.

Другие факторы, влияющие на конструкцию молотковых мельниц, включают размер корпуса, ротора, размер молота, тип экрана или решетки и скорость вращения. Например, более высокие обороты ротора увеличивают центробежную силу молотков, что увеличивает силу удара каждого удара по материалу. Число оборотов в минуту и энергия, высвобождаемая за счет центробежной силы, объединяются для достижения желаемого уменьшения количества частиц сырья, подаваемого в корпус.

Требования к производительности молотковой мельницы

Требования к производительности любой молотковой дробилки связаны с перерабатываемым сырьем. Размер и тип оборудования, необходимого для обработки сырья, в прямом и переносном смысле влияют на свойства и физическую структуру сырья. Вам не понадобится та же молотковая машина для производства смеси для кека, что и для обработки угля.

Размер и тип оборудования, необходимого для обработки сырья, в прямом и переносном смысле влияют на свойства и физическую структуру сырья. Вам не понадобится та же молотковая машина для производства смеси для кека, что и для обработки угля.

В современных промышленных молотковых мельницах высокая производительность и энергоэффективность являются важными требованиями к любой машине. Однако достижение однородного размера частиц имеет важное значение для всех промышленных и пищевых применений. Развитие технологии грохота повысило качество конечного продукта и производительность оборудования. В частности, система полноэкранного проектирования Prater распределяет сырье по всей доступной площади грохота для равномерного удара молотком и измельчения, что приводит к увеличению пропускной способности без увеличения потребляемой мощности.

Настройка конструкции молотковой мельницы для вашего применения

Простота конструкции позволяет производить обработку широкого спектра материалов, используемых во многих отраслях промышленности.