Содержание

Барабанные шаровые мельницы: устройство, принцип работы мельницы

Барабанные шаровые мельницы: устройство, принцип работы мельницы

Оборудование Liming › Статьи

Сделать заказ

Почему именно мы?»

Заказать продукцию или консультацию у нас можно одним из способов:

- Позвоните нам: +7 (846) 373-30-80

- Оставьте заявку на почту [email protected]

- Напишите нам

- Приезжайте в наш офис: г. Самара, ул. Металлургическая, 51

- Эксклюзивный представитель «LIMING» в России;

- Сервисный центр Лиминг;

- На рынке с 2009 года;

- Номенклатура более 2000 наименований на складах;

- Филиалы по всей России;

- Отсрочка и удобная разбивка платежей;

- Trade-in, аккредитив, банковская гарантия.

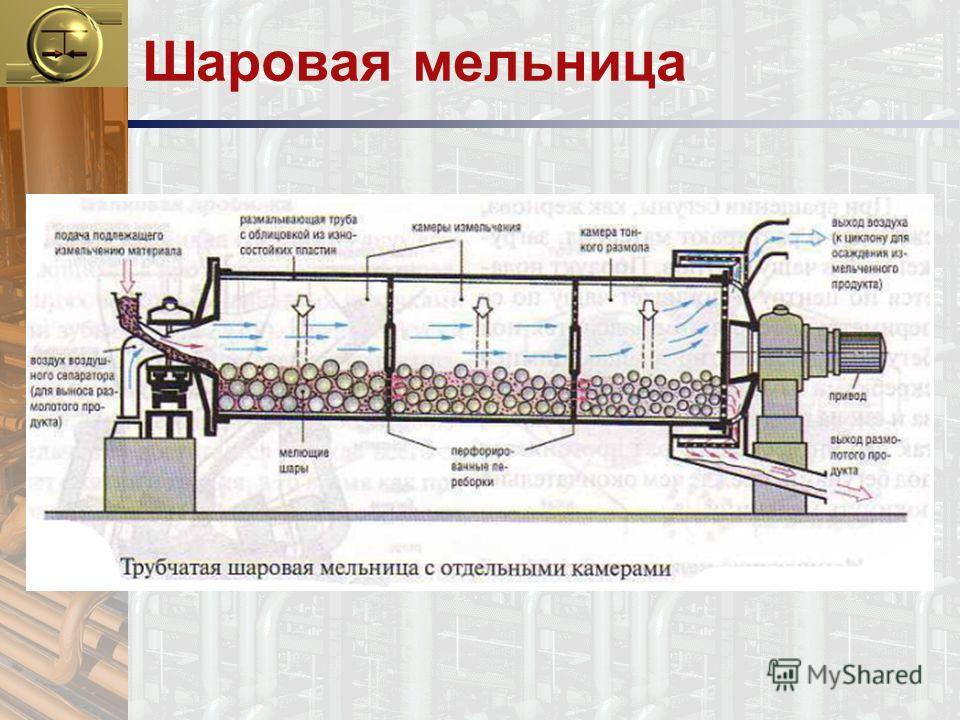

Барабанная шаровая мельница – агрегат для размола твердых пород в горно-перерабатывающей промышленности.

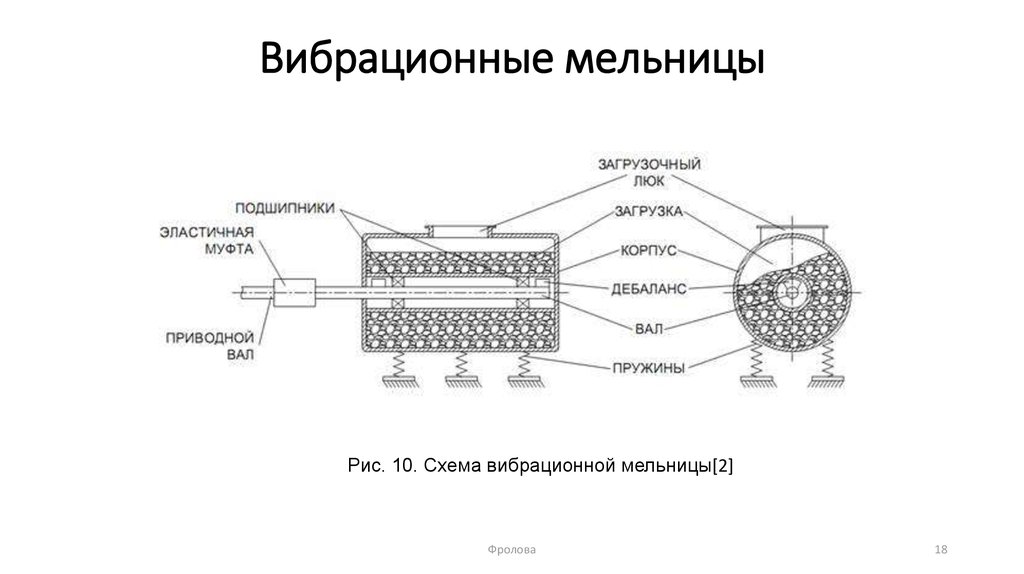

Само устройство состоит из полого цилиндрического барабана, внутренняя полость которого заполнена на 35-45 % размольными телами в виде шаров. Измельчение продукта происходит за счет удара и истирания между размольными телами.

Применяется шаровая мельница барабанного типа в:

- химической индустрии;

- строительной индустрии.

При помощи таких агрегатов происходит размол:

- пигментов для различных красителей;

- сырья для производства цемента;

- силикатного кирпича;

- строительных смесей;

- материала для асфальтобетонов (минерального порошка).

Также широкое применение эти устройства получили на тепловых электростанциях, где происходит измельчение поставляемого топлива (угля).

Особенности конструкции

От дробилок различных конструкций шаровые мельницы отличаются тонкостью измельченного материала. Для этого в корпус устройства помещают размольные тела.

Для этого в корпус устройства помещают размольные тела.

- Диаметр шаров может варьироваться от 10 до 100 мм. Чем меньше диаметр размольного тела, тем тоньше помол, потому что при этом увеличивается площадь поверхности, на которой происходит измельчение. Однако лучшего результата можно достичь, загружая в мельницу шары разного диаметра.

- Футеровка внутренней поверхности мельницы предохраняет барабан от повреждений. Материал футеровки, как и материал шаров, может быть различным. Также в зависимости от назначения мельницы, броня может быть гладкой, ребристой или волнистой.

- Корпус барабанной шаровой мельницы всегда располагается горизонтально на подшипниках. Вращение агрегата происходит при помощи зубчатого колеса, которое опоясывает весь корпус через редуктор от электрического двигателя. Линейка двигателей находится в пределах 18,5-380 кВт, в зависимости от производительности и назначения устройства.

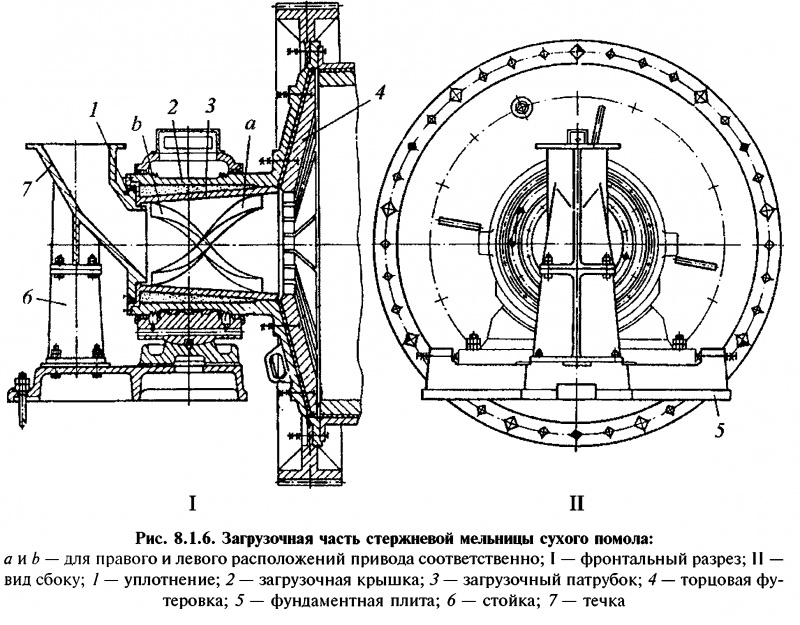

- Загрузка и разгрузка материала производится соответственно через загрузочные и разгрузочные цапфы.

Принцип действия

Размол исходного материала в мельнице происходит за счет:

- вращения барабана;

- перемещения материала;

- движения шаров.

Размольные тела в корпусе устройства за счет вращения и центробежной силы поднимаются, а потом падают вниз. Дальше происходит взаимное движение сырья с размольными телами. Процесс происходит циклично и долговременно.

Для размола исходного сырья первично подробленный до фракций 0-25 мм продукт через загрузочную цапфу подается в мельницу. Загрузка мельницы зависит от внутреннего рабочего объема и составляет 0,35 -0,45 т /м3.

Процесс помола заключается в перемещении помольных тел и сырья во вращающемся барабане. При оптимальной скорости вращения, а этот показатель составляет 0,75 от максимальной скорости, шары изначально прижимаются к стенке.

По мере вращения и уменьшения центробежной силы, изделия падают вниз и разбивают материал за счет удара. При следующем поднятии происходит взаимное перемещение материала с размольными телами, вследствие чего идет истирание.

Движение измельченного продукта проводится за счет воздуха, который через дымосос вместе с измельченным материалом отбирается из мельницы. Благодаря выходной решетке крупные частицы остаются внутри барабана.

Размолотый материал дальше проходит через сепаратор, в котором идет следующее разделение, а крупные частицы посредством аэрожелобов попадают назад в мельницу. Частицы необходимого размера через циклон осаждаются и попадают на склад.

Характеристика продукта на выходе

На выходе из шаровой мельницы можно получить порошок очень тонкого помола с размером частиц до 100 нм. Все зависит от технического задания при разработке мельниц.

Для более тонкого помола барабанная шаровая мельница должна работать в замкнутом цикле, то есть должен проходить множественный возврат крупных частиц назад в устройство. При работе в открытом цикле модуль крупности частиц на выходе не превышает 0,5 мм.

При работе в открытом цикле модуль крупности частиц на выходе не превышает 0,5 мм.

Для получения заданной тонкости помола необходимо провести индивидуальный расчет устройства. При этом учитывается:

- исходный материал;

- скорость вращения барабана;

- размер, материал и масса размольных тел;

- тип футеровки;

- скорость движения воздуха.

Виды барабанных шаровых мельниц

Барабанные шаровые мельницы делятся на:

- мельницы сухого помола;

- мельницы мокрого помола.

Мельницы сухого помола используют в качестве движимой силы сырья воздух. Воздух, подается в рабочую полость барабана, перемещает готовый продукт и при помощи дымососов через систему сепараторов и циклонов доставляет его на склад.

При мокром помоле двигателем является вода. На выходе получаемый материал сепарируется, и готовый продукт после осушения поставляется на склад.

Где купить барабанную шаровую мельницу?

Приобрести шаровую мельницу барабанного типа производства LIMING вы можете в компании «СВК Пилот». Чтобы сделать заказ, воспользуйтесь формой на нашем сайте.

Наши преимущества

Цены

Завода-изготовителя

Склады

Номенклатура более 2000 наименований в городах Самара, Чита, Хабаровск

Доставка

Собственным автотранспортом

Таможенный брокер

и представитель на заводе-изготовителе

Сервисная служба

Собственные монтажные бригады, специалисты КИПиа

Лизинг

Отсрочка и удобная разбивка платежей, Trade in, аккредитив, банковская гарантия

Наши партнеры

Оставьте свой номер телефона, и мы свяжемся с Вами!

Согласен с Политикой конфиденциальности

Оставьте свой номер телефона, и мы свяжемся с Вами!

Согласен с Политикой конфиденциальности

Оставьте свой номер телефона, и мы свяжемся с Вами!

Согласен с Политикой конфиденциальности

Обзор шаровых мельниц

Шаровая мельница – это оборудование, предназначенное для измельчения твердых материалов, таких как мрамор, щебень, мел, шлак или керамзит. Также мельницы используют для получения суспензий, эмульсий и гашения извести. Процесс измельчения происходит при помощи твердых шарообразных тел различной плотности и размеров. Шары изготавливаются из пластмассы, керамики и различных высокопрочных сплавов.

Также мельницы используют для получения суспензий, эмульсий и гашения извести. Процесс измельчения происходит при помощи твердых шарообразных тел различной плотности и размеров. Шары изготавливаются из пластмассы, керамики и различных высокопрочных сплавов.

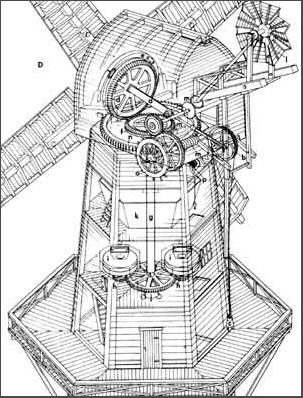

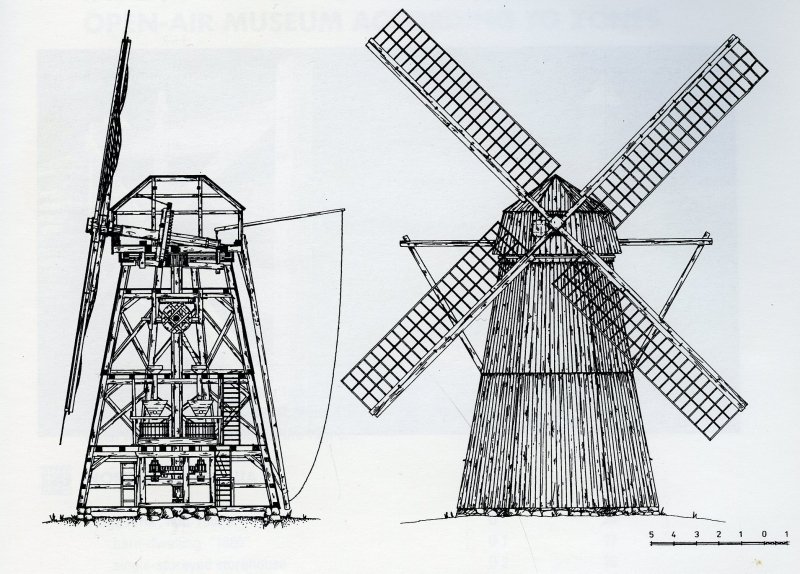

В промышленности чаще всего используются шаровые мельницы барабанного типа. Это контейнер цилиндрической формы, который вращается в горизонтальной плоскости. В контейнер загружаются стальные шары и материал для размалывания. Кроме стальных шаров могут использоваться тела различной формы – цилиндры, призмы.

Конструкция

Основной элемент конструкции шаровой мельницы – это вращающийся контейнер цилиндрической формы или барабан, который частично заполнен твердыми шарообразными телами. Барабан вращается при помощи электродвигателя. Шары изготавливаются из стали, чугуна, керамики или пластика, в зависимости от измельчаемого материала. Барабан закрыт загрузочными и разгрузочными крышками. Внутренние стенки контейнера облицованы огнеупорными, химически стойкими и износоустойчивыми плитами (футеровки), в состав которых входит резина или сталь. Плиты предотвращают барабан от ударного и трущего воздействия шаров. Футеровки в зависимости от размера измельчаемого материала имеют ребра разной высоты. Высота, расположение и форма ребер определяют результаты работы мельницы.

Внутренние стенки контейнера облицованы огнеупорными, химически стойкими и износоустойчивыми плитами (футеровки), в состав которых входит резина или сталь. Плиты предотвращают барабан от ударного и трущего воздействия шаров. Футеровки в зависимости от размера измельчаемого материала имеют ребра разной высоты. Высота, расположение и форма ребер определяют результаты работы мельницы.

Принцип работы

Шаровая мельница вращается непрерывно. В процессе вращения в барабан загружается измельчаемый материал через центральное отверстие в крышке. Далее материал подвергается дроблению при помощи шарообразных тел.

Измельчение материала происходит в момент удара падающих помольных шаров и истиранию его частиц между шарами. Во время измельчения на материал девствует ударная и истирающая сила.

В зависимости от свойств и характеристик загруженного материала время измельчения составляет от нескольких минут до нескольких десятков минут.

После этого измельченный материал разгружается через центральное отверстие крышки для разгрузки.

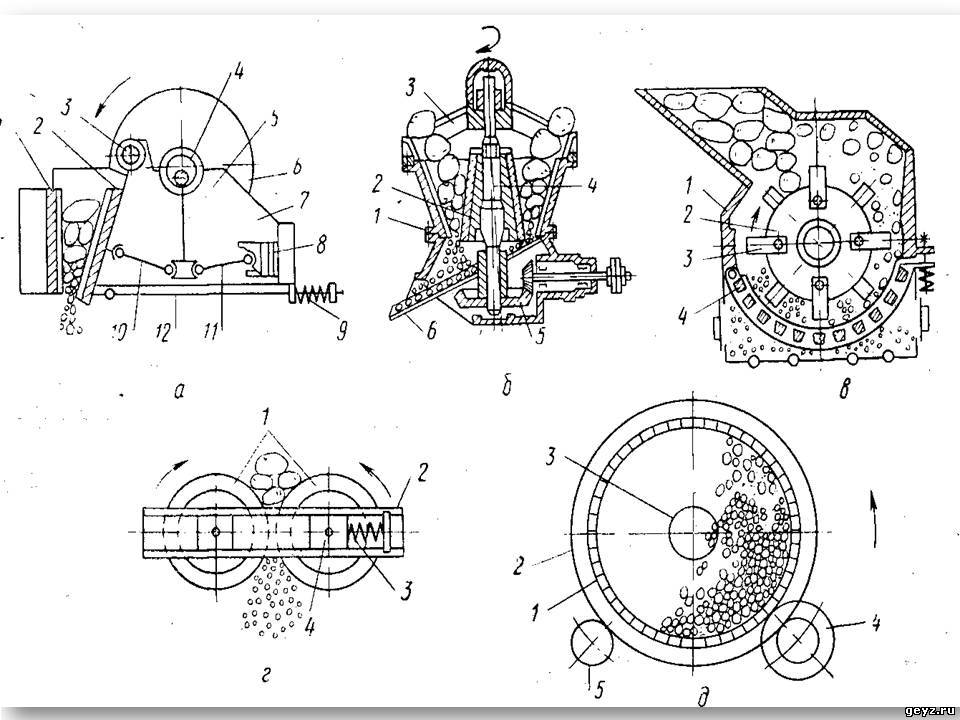

В зависимости от частоты вращения мельницы различают один из следующих режимов работы:

- каскадный — режим движения шаровых тел с перекатыванием и без полета;

- смешанный — режим движения шаров для измельчения с частичным перекатыванием и полетом;

- водопадный — режим помольных шаров с преимущественным их полетом

Скорость вращения влияет на качество помола материала. На небольшой скорости помол осуществляется за счет перетирания размалываемого материала размольными телами, скользящими и перекатывающимися по поверхности барабана. На средних скоростях ударное воздействие на исходный материал оказывают шарообразные тела, которые во время вращения поднимаются на некоторую высоту. Измельчение материала на большой скорости происходит за счет воздействия центробежной силы.

Классификация шаровых мельниц

В зависимости от характеристик, конструкции и сферы использования различают несколько типов шаровых мельниц.

По сфере использования различают:

- Промышленные – это агрегаты, которые обладают высокой производительностью и работают в непрерывном режиме.

- Лабораторные – имеют небольшие размеры и обрабатывают небольшое количество материала. Работают в периодическом режиме.

В зависимости от конструкции шаровые мельницы бывают с одним или двумя барабанами. При этом барабаны могут иметь форму цилиндра или иметь цилиндро-коническую форму.

По способу обработки материала шаровые мельницы различают:

- Мокрого помола – устройство применяется для переработки руд и горно-химического сырья, при производстве лакокрасочных материалов, стекла и керамики.

- Сухого помола – оборудование применяется для производства химических соединений и строительных материалов.

По режиму работы шаровые мельницы бывают непрерывного и прерывающегося действия.

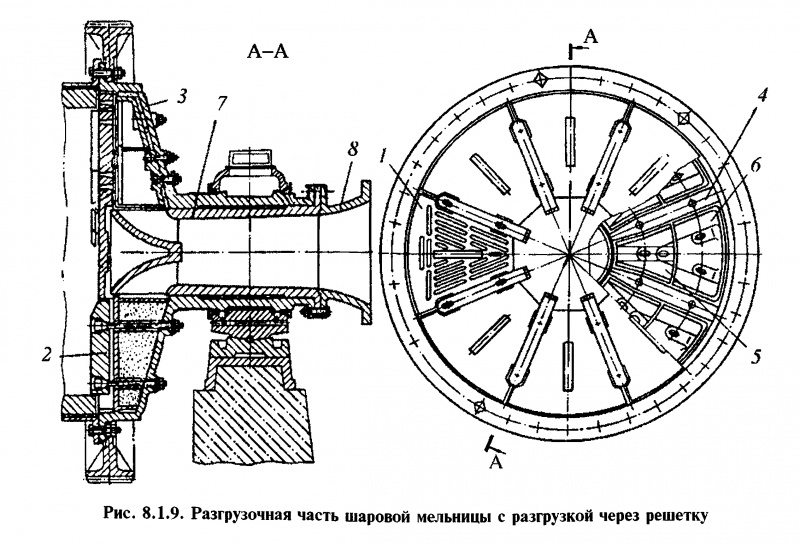

Различают также оборудование по способу разгрузки измельченного материала. При центральной разгрузке оборудование имеет наименование решетчатое или сливное. Такое оборудование отличается высокой производительностью, при этом разгрузка происходит в принудительном порядке. Также выделяют группу сливных шаровых мельниц, разгрузка которых осуществляется через порог цапфы.

Чаще всего в производственном цикле используют шаровые мельницы с разгрузкой через решетку. Такое оборудование имеет ряд преимуществ:

- конечный продукт получается равномерный по фракциям;

- низкое содержание шламов, которое достигается благодаря тому, что отверстие для разгрузки размещено ниже уровня загрузки;

- повышенная производительность, по сравнению со сливным типом оборудования.

- регулировка степени измельчения и возможность загрузки материала фракциями до 30-35 мм;

- благодаря возможности увеличения отверстия в диафрагме можно увеличить производительность.

Возможности шаровой мельницы

Шаровые мельницы работают как в открытом технологическом цикле, так и в закрытом. Позволяют получать однородный по тонкости готовый материал, который измельчается при помощи шарообразных тел.

Производительность оборудования зависит от свойств и характеристик загружаемого материала. В первую очередь учитывается прочность, размер фракции при загрузке, влажность, тонкость помола, заполнение барабана и равномерность питания.

Технические характеристики:

- диаметр шаров, мм – от 30;

- размер фракции на входе, мм — до 50;

- тонкость помола на выходе, мкм — до 2;

- диаметр барабана, мм — от 900;

- длина барабана, мм — от 1500;

- объём барабана, куб. м. — от 0,9;

- мощность электродвигателя, кВт — от 18;

- рабочее напряжение, В — 380;

- производительность, т/ч — от 2;

- вес, кг – 5000.

Сферы применения шаровых мельниц

Предназначены для сухого и мокрого помола различных рудных и нерудных полезных ископаемых, строительных материалов различной твёрдости.

- измельчение сырьевых материалов и клинкера при производстве цемента

- измельчение мрамора при производстве микрокальцита

- измельчение нерудных полезных ископаемых при производстве гипса, минерального порошка

- измельчение различных материалов

- измельчение угля на тепловых электростанциях с пылеугольными котлоагрегатами

Как выбрать шаровую мельницу?

При выборе шаровой мельницы необходимо отталкиваться от размера фракций исходного материала, характеристик оборудования и свойств самого сырья. Некоторые материалы для помола имеют плотную структуру, высокую твердость и мелкие кристаллы. В связи с этим такой материал трудно перерабатывать, и требует более длительного времени для измельчения. Кроме того, для такого сырья необходимо оборудование с высокой производительностью, и для измельчения в таком случае используются твердые шарообразные тела.

Кроме того, для такого сырья необходимо оборудование с высокой производительностью, и для измельчения в таком случае используются твердые шарообразные тела.

Шаровые мельницы имеют высокую приспособляемость к различным материалам, и используется для измельчения шлака, различных руд или алюминиевой золы.

Для измельчения в шаровых мельницах часто используются стальные шары. Во время процесса измельчения стальной шарик оказывает точечное воздействие на продукты измельчения. В результате продукт измельчения имеет высокую тонкость, размер частиц получается очень мелкий. В связи с этими тонкостями процесса шаровая мельница не подходит для предприятий, которые занимаются обогащением руды.

Размер подаваемых частиц в шаровой мельнице составляет от 5 до 25 мм.

Обзор моделей шаровых мельниц

Шаровая мельница Ф2100×4500

Серия машин используется для дробления и измельчения. Быстро превращает крупные твердые материалы в мелкий порошок. Используются для одноэтапного тонкого помола и в качестве второго этапа в двойном контуре измельчения. Применяются на обогатительных фабриках, для изготовления цемента, силикатного продукта, строительных материалов, красок, химических удобрений, черных и цветных металлов, стекла и керамики.

Быстро превращает крупные твердые материалы в мелкий порошок. Используются для одноэтапного тонкого помола и в качестве второго этапа в двойном контуре измельчения. Применяются на обогатительных фабриках, для изготовления цемента, силикатного продукта, строительных материалов, красок, химических удобрений, черных и цветных металлов, стекла и керамики.

Мелющие материалы внутри операционной камеры – это стальные шарики из нержавеющей стали или керамики. Диаметр шариков зависит от применения и колеблется от одного до нескольких сантиметров.

Характеристики:

- Скорость вращения, об/мин – 23,7;

- Масса шаровой загрузки, т – 24;

- Конечные фракции, мм – 0,074-0,4;

- Вес, т – 42;

- Мощность, кВт – 245;

- Производительность — 8-43;

- Максимальный размер загружаемого материала — 25 мм.

Шаровая мельница Ф2100×3000

Оборудование предназначено для измельчения сырья после процесса дробления. Используются при производстве таких стройматериалов как гипс, силикатный кирпич, сухие смеси.

Используются при производстве таких стройматериалов как гипс, силикатный кирпич, сухие смеси.

Характеристики:

- Скорость вращения, об/мин – 23,7;

- Масса шаровой загрузки, т – 15;

- Конечные фракции, мм – 0,074-0,4;

- Вес, т – 34;

- Мощность, кВт – 210;

- Производительность — 5-36;

- Максимальный размер загружаемого материала — 25 мм.

Шаровая мельница Ф1830×7000

Применяется при обогащении руды, при производстве стройматериалов и химической промышленности. Устройство является эффективным инструментом для среднего и тонкого помола шамота, угля, нерудных ископаемых и других непластичных материалов. Используется для производства измельчения цемента, силикатных продуктов, строительных материалов, огнеупорных материалов, удобрений, цветных металлов, стекла и керамики. Метод помола — сухой.

Преимущества:

- ремонтопригодность;

- надежность;

- высокая производительность.

Особенность конструкции заключается в том, что в камере есть ступенчатые и гофрированные пластины. Камера для помола заполнена стальными шарами разного размера. Измельченный материал выпадает через решетку, после чего процесс измельчения завершается.

Характеристики:

- Скорость вращения, об/мин – 24,1;

- Масса шаровой загрузки, т – 23;

- Конечные фракции, мм – 0,074-0,4;

- Вес, т – 36;

- Мощность, кВт – 245;

- Производительность – 7,5-17;

- Максимальный размер загружаемого материала, мм – 25.

Шаровая мельница Ф1830×6400

Применяется для сухого и мокрого помола различных рудных и нерудных полезных ископаемых, строительных материалов средней твердости — клинкер, цементное сырье, горнорудное сырье, железорудный концентрат. Измельчение происходит до размеров песчаных и пылевидных фракций, превращая исходный материал в минеральный порошок.

Характеристики:

- Скорость вращения, об/мин – 24,1;

- Масса шаровой загрузки, т – 21;

- Конечные фракции, мм – 0,074-0,4

- Вес,т – 34;

- Мощность, кВт – 210;

- Производительность – 6,5-15;

- Максимальный размер загружаемого материала, мм – 25.

Шаровая мельница Ф1830×4500

Применяется в процессе производства различного типа цемента, силикатного материала, огнеупорных материалов, а также в строительной и химической промышленности. Различают мельницы сухого и мокрого метода помола.

Характеристики:

- Скорость вращения, об/мин – 25,4;

- Масса шаровой загрузки, т – 15;

- Конечные фракции, мм – 0,074-0,4;

- Вес, т – 32;

- Мощность, кВт – 155;

- Производительность – 4,5-12;

- Максимальный размер загружаемого материала, мм – 25.

Принцип работы шаровой мельницы

Шаровая мельница состоит из металлического цилиндра и шара. Принцип работы заключается в том, что при вращении цилиндра мелющее тело (шар) и полируемый предмет (материал), установленные в цилиндре, вращаются цилиндром под действием трения и центробежной силы. На определенной высоте он автоматически упадет, ударит и измельчит материал в цилиндре, чтобы измельчить материал. Кроме того, перемешивание шарика равномерно перемешивает материалы.

Факторы, влияющие на эффективность шаровой мельницы, помимо конструкции шаровой мельницы. В основном скорость вращения шаровой мельницы, размер и количество мелющих тел, объем полируемого объекта, мелющая среда и время измельчения.

1. скорость шаровой мельницы

При вращении шаровой мельницы движение шара в барабане может иметь три состояния (рис. 8-1).

Когда скорость вращения шлифовального цилиндра невелика, величина нагрузки шара меньше, и возникает состояние скольжения a, которое называется наклонным типом. В это время шарик не оказывает перемешивающего действия на материал, и только шарик оказывает фрикционное воздействие на материал. Поэтому эффективность смешивания и измельчения крайне низкая.

В это время шарик не оказывает перемешивающего действия на материал, и только шарик оказывает фрикционное воздействие на материал. Поэтому эффективность смешивания и измельчения крайне низкая.

Когда скорость вращения высока и нагрузка на шар велика, шарик образует каплевидную форму под действием центробежной силы и начинает вращающееся шлифование b. В это время происходит как вращательное действие, так и взаимное трение между шариком и материалом (шлифовальное действие), поэтому эффективность смешивания и измельчения высока.

Когда скорость вращения шлифовального цилиндра выше определенной скорости (критической скорости), сфера не прикреплена к стенке цилиндра и не может свободно падать из-за большой центробежной силы. В это время материал не перемешивается и не ломается.

Очевидно, что сферическое движение более удовлетворительно в состоянии b. Когда шар вращается относительно цилиндра Танга, минимальная скорость называется критической скоростью, а критическая скорость n может быть рассчитана по формуле:

Где D — диаметр барабана мельницы (в метрах). Пусть D = 0,5 м, тогда

Пусть D = 0,5 м, тогда

Это критическая скорость 180-литровой мокрой мельницы, используемой в настоящее время в производстве цементированного карбида.

Чтобы сделать шар в состоянии b, фактическая скорость шаровой мельницы обычно составляет 36 об/мин.

2. величина нагрузки шара

Для того, чтобы сделать шар в состоянии качения, в дополнение к скорости вращения шлифовального цилиндра, это зависит от величины нагрузки шара и трения между мелющим телом и шлифовальным кругом. стенки цилиндра. В настоящее время, несмотря на то, что формула расчета предельной величины нагрузки на шарики может быть получена теоретически, поскольку коэффициент трения трудно измерить, величина нагрузки на шарики часто определяется эмпирически.

Согласно опыту, критическая величина нагрузки составляет примерно от 40% до 50% объема шлифовального цилиндра.

Отношение объема шара к объему барабана называется коэффициентом наполнения. Если коэффициент заполнения меньше 30%, сфера может находиться в состоянии скольжения, и эффективность измельчения будет низкой. Если коэффициент заполнения больше 50%, момент инерции шара вблизи центра вращения слишком мал, что, в свою очередь, снижает эффективность измельчения. Разумный коэффициент заполнения составляет 40-50%, и эффективность измельчения в это время максимальна.

Если коэффициент заполнения больше 50%, момент инерции шара вблизи центра вращения слишком мал, что, в свою очередь, снижает эффективность измельчения. Разумный коэффициент заполнения составляет 40-50%, и эффективность измельчения в это время максимальна.

3. размер шара

Измельчение происходит при контакте поверхности шара с порошком. Следовательно, в шаровой мельнице эффективность измельчения увеличивается по мере уменьшения диаметра шара. Было доказано, что наибольшую эффективность измельчения можно получить с помощью маленького шара диаметром 0,0 мм. Однако диаметр шарика слишком мал, чтобы изнашиваться слишком быстро, а также его трудно разгрузить из-за небольшого зазора в шарике. Поэтому шар, используемый при мокром помоле смеси, не должен быть слишком маленьким или слишком большим. При производстве твердого сплава шар диаметром 5-10 мм в основном используется для измельчения материала WC-Co, а шар диаметром 12-18 мм в основном используется для измельчения материала WC-TiC-Co. Использование шариков из цементированного карбида повышает качество шарика и снижает загрязнение мокрого абразива примесями. Использование небольшого цилиндра вместо шара в качестве абразивного тела обеспечивает более высокую эффективность измельчения.

Использование шариков из цементированного карбида повышает качество шарика и снижает загрязнение мокрого абразива примесями. Использование небольшого цилиндра вместо шара в качестве абразивного тела обеспечивает более высокую эффективность измельчения.

4. Величина загрузки

Величина загрузки обычно выражается отношением шара к шару (отношением шара к тяжелому материалу). Чем больше отношение шара к материалу, тем выше эффективность измельчения. Но слишком высокое соотношение мячей бесполезно. Поскольку количество шихты уменьшается, когда коэффициент заполнения остается постоянным, это неизбежно приводит к снижению производительности установки, а иногда и к ухудшению свойств сплава (рис. 8-2). Соотношение шаров обычно выбирают от 2:1 до 5:1. В некоторых случаях используется большое отношение количества шариков к партии. Например, карбидный стержень на основе карбида титана, полученный мокрым помолом, можно использовать для соотношения 6:1. Потому что объем смеси в это время большой. Кажется, что использование отношения объема шара к объему материала для обозначения количества заряда будет более подходящим. Теоретически, когда материал просто заполняет зазор в шаре, эффективность измельчения и эффективность производства идеальны.

Кажется, что использование отношения объема шара к объему материала для обозначения количества заряда будет более подходящим. Теоретически, когда материал просто заполняет зазор в шаре, эффективность измельчения и эффективность производства идеальны.

5. Влажная мелющая среда

В качестве влажной мелющей среды она должна иметь следующие условия и не вступать в химическую реакцию со смесью, без вредных примесей, с низкой температурой кипения, удалением летучих веществ при температуре около 100 ℃, малым поверхностным натяжением, без порошка. агломерация, отсутствие токсичности, безопасная эксплуатация, низкие цены также являются одним из условий, которые следует учитывать.

В качестве мокрой измельчающей среды используются спирт, ацетон, бензин, четыреххлористый углерод, бензол, гексан и т.п. Наиболее широко в производстве используется спирт, за ним следуют ацетон, гексан и тому подобное.

Основной функцией среды для влажного измельчения является диспергирование агломератов порошка, что способствует равномерному перемешиванию. Кроме того, он может адсорбироваться на дефектах частиц порошка, так что прочность частиц порошка снижается, что облегчает разрушение.

Кроме того, он может адсорбироваться на дефектах частиц порошка, так что прочность частиц порошка снижается, что облегчает разрушение.

Количество добавляемой влажной мелющей среды обычно выражается соотношением жидкости и твердой фазы, т. е. количеством миллилитров жидкости, добавляемой на килограмм смеси.

6.время мокрого шлифования

Практика показала, что с увеличением времени мокрого помола размер частиц порошка становится мельче, но в то же время расширяется диапазон гранулометрического состава, что увеличивает неравномерность порошка и не вызывает роста зерен сплава после спекания. Увеличивается однородность.

Для двухфазного сплава WC-TiC-Co размер зерна и свойства сплава в значительной степени зависят от времени мокрого измельчения (рис. 8-4). В этом случае легче выбрать лучший мокрый помол. время. Однако для некоторых других сплавов, как показано на рис. 8-5), после определенного времени измельчения в шаровой мельнице средний размер зерна сплава больше не уменьшается значительно.

Влияние времени мокрого помола на свойства сплавов YT15 и YT5 указано в таблице 8-2. Видно, что после трех дней измельчения в шаровой мельнице прочность сплава немного снижается, твердость, коэрцитивная сила и коэффициент резания немного увеличиваются, а величина изменения обычно находится в пределах погрешности измерения. Следовательно, нет необходимости в слишком длительном времени шаровой мельницы.

Таким образом, в настоящее время невозможно теоретически рассчитать время измельчения различных смесей, оно должно быть определено экспериментально в соответствии с требованиями сплава.

Шаровая мельница, конструкция, принцип работы, применение, преимущества и недостатки

Шаровая мельница представляет собой техническое устройство, используемое для измельчения металла, камня и других материалов в мелкий порошок. Он состоит из горизонтальной оси, вращающегося вала и вертикального сита. Горизонтальная ось соединена с источником питания и удерживает корпус мельницы.

Шаровая мельница используется: Шаровая мельница использует шары для дробления камней в пыль. Корпус шаровой мельницы изготовлен из стали или чугуна и обшит тканью или бумагой для поглощения. В центре каждого конца шара просверлены отверстия и закреплены винтами.

Шаровая мельница работает по принципу: Она работает по принципу удара, т. е. уменьшение размера происходит за счет удара, когда шары падают с верхней части корпуса.

Плюсы и минусы технологии

Пожалуйста, включите JavaScript состоит из полой цилиндрической оболочки, вращающейся вокруг своей оси. Ось оболочки может быть как горизонтальной, так и под небольшим углом к горизонтали. Он частично заполнен шариками. Мелющие тела – это шары, которых может быть из стали, нержавеющей стали или резины . Внутренняя поверхность цилиндрической оболочки обычно облицована износостойким материалом, например марганцовистой сталью или резиной. Меньший износ происходит в мельницах с резиновой футеровкой. Длина шара примерно равна его диаметру.

Длина шара примерно равна его диаметру.

Шары занимают около 30-50% объема мельницы. Диаметр используемого шара составляет от 12 мм до 125 мм. Оптимальный диаметр примерно пропорционален квадратному корню из размера подачи. Оболочка вращается с низкой скоростью через ведущую шестерню (от 60 до 100 об/мин), и в большой шаровой мельнице оболочка может иметь диаметр 3 метра и длину 4,25 метра.

Шаровая мельница может работать в периодическом или непрерывном режиме, влажном или сухом режиме. В мельницах непрерывного действия, как показано на схеме, выпускное отверстие обычно закрывается грубым ситом для предотвращения вылета шаров.

Шаровая мельница Принцип работы

В шаровой мельнице непрерывного действия измельчаемый материал подается слева через конус 60°, а продукт выгружается через конус 30° справа. Когда оболочка вращается, шарики поднимаются вверх по поднимающейся стороне оболочки, а затем каскадом падают вниз с верхней части оболочки. При этом твердые частицы между шариками измельчаются и уменьшаются в размерах за счет удара.

Мельница содержит шары разных размеров. Когда корпус вращается, большие шарики отделяются рядом с загрузочным концом, а маленькие шарики отделяются рядом с концом продукта/разгрузкой. Таким образом, первоначальное дробление частиц корма осуществляется самыми большими шарами, падающими с наибольшего расстояния, а мелкие частицы измельчаются маленькими шарами, падающими с гораздо меньшего расстояния. При увеличении скорости подачи будет получен более грубый продукт, а при увеличении скорости вращения увеличивается крупность для данной производительности.

При измельчении сами шары изнашиваются и постоянно заменяются новыми, поэтому в мельнице находятся шары разного возраста и, соответственно, разного размера. Шаровые мельницы производят от 1 до 50 тонн в час, из которых около 70-90 процентов проходят через сито 200 меш, а потребность шаровой мельницы в энергии составляет около 16 кВтч/т.

В случае мельниц периодического действия твердое вещество, подлежащее измельчению, загружается в мельницу через отверстие в корпусе. Затем отверстие закрывают, и мельница вращается в течение нескольких часов. Затем он останавливается и продукт выгружается.

Затем отверстие закрывают, и мельница вращается в течение нескольких часов. Затем он останавливается и продукт выгружается.

Применение шаровой мельницы

Шаровая мельница используется для измельчения таких материалов, как уголь, пигменты и полевой шпат, для гончарных изделий.

Измельчение может быть как влажным, так и сухим, но первое осуществляется на низких скоростях.

К преимуществам мокрого помола относятся более низкое энергопотребление (на 20-30% меньше, чем при сухом помоле), повышенная производительность, снижение образования мелких частиц, облегчение удаления продукта и отсутствие образования пыли.

Недостатком мокрого помола является необходимость сушки продукта и высокий износ мелющих тел (примерно на 20 процентов больше, чем при сухом помоле).

Факторы, влияющие на размер продукта в шаровой мельнице .

(b) Свойства исходного материала: При использовании твердого материала достигается меньшее измельчение.

(c) Вес шаров: При большой загрузке шаров получается прекрасный продукт. Мы можем увеличить вес заряда, увеличив количество шаров или используя материал шаров большей плотности. Оптимальные условия измельчения достигаются, когда объем шаров составляет 50 % от объема мельницы. Таким образом, изменение веса мячей осуществляется за счет использования материалов разной плотности.

(d) Скорость вращения мельницы: При низких скоростях шары просто перекатываются друг по другу и получается незначительное измельчение, в то время как при очень высоких скоростях шары просто переносятся вдоль стенок корпуса и почти не шлифовки не происходит. Итак, для эффективного измельчения шаровая мельница должна работать на скорости, равной 50-70% от критической.

(e) Уровень материала в мельнице: Низкий уровень материала в мельнице приводит к снижению энергопотребления. Если уровень материала повышается, дробящее действие увеличивается, и мощность тратится впустую из-за производства слишком мелкого материала в избыточном количестве.

Преимущества шаровой мельницы

(i) Низкая стоимость установки.

(ii) Стоимость необходимой энергии низкая.

(iii) Подходит для материалов любой степени твердости.

(iv) Подходит как для периодической, так и для непрерывной работы.

(v) Его можно использовать для измельчения некоторых взрывчатых веществ, поскольку его можно использовать в инертной атмосфере.

(vii) Шлифовальная среда дешевая.

Недостатки шаровой мельницы

(i) Шаровая мельница — медленный и дорогостоящий способ производства определенных материалов.

(ii) Из-за высокой стоимости небольшое количество материала может представлять собой большую цену за фунт.

(iii) Шаровые мельницы подходят только для определенных типов материалов.

Критическая скорость шаровой мельницы | Рабочая скорость шаровой мельницы|Оптимальная скорость шаровой мельницы

Шары перемещаются по мельнице в зависимости от скорости вращения. При работе на низких скоростях шарики просто катятся друг по другу, что приводит к незначительному дробящему действию. Если мельница работает на немного более высоких скоростях, шары будут унесены дальше внутрь мельницы, и потребление энергии будет больше. Но в то же время, чем больше шары падают с больших расстояний, тем сильнее будет удар на дно и тем больше будет производительность мельницы.

Если мельница работает на немного более высоких скоростях, шары будут унесены дальше внутрь мельницы, и потребление энергии будет больше. Но в то же время, чем больше шары падают с больших расстояний, тем сильнее будет удар на дно и тем больше будет производительность мельницы.

Если мельница работает на очень высоких скоростях, шары перемещаются по кругу, соприкасаясь со стенками мельницы, и мельница называется центробежной.

Минимальная скорость, при которой происходит центрифугирование, называется критической скоростью мельницы, и при этих условиях центробежная сила будет точно уравновешена весом шара. При центрифугировании мельницы происходит незначительное измельчение или его вообще не происходит. Если мельница должна работать практически, рабочая скорость должна быть меньше критической скорости .

Скорость, с которой крайние шары разрывают контакт со стенкой, зависит от баланса между центробежной и гравитационной силами. Это можно показать с помощью изображений. Рассмотрим шар в точке В на периферии мельницы. Пусть R и r — радиусы мельницы и шара соответственно. R-r представляет собой расстояние между центром шара и осью мельницы. Пусть α — угол между OB и вертикалью.

Рассмотрим шар в точке В на периферии мельницы. Пусть R и r — радиусы мельницы и шара соответственно. R-r представляет собой расстояние между центром шара и осью мельницы. Пусть α — угол между OB и вертикалью.

Силы, действующие на мяч:

1. Сила тяжести, мг, где m — масса мяча, а

2. Центробежная сила, mv²/(R — r), где v — окружная скорость .

Составляющая силы тяжести, противодействующая центробежной силе (центростремительная составляющая), составляет (мг) cos α. Пока центробежная сила превышает центростремительную составляющую силы тяжести, частица не потеряет контакта со стенкой. По мере уменьшения угла α центростремительная сила увеличивается, и если скорость не превышает критического значения, достигается стадия, когда противодействующие силы равны, и мяч готов упасть. Угол, под которым происходит указанное явление, находится приравниванием противодействующих сил:

мг cos α = mv/(R — r) ——-01

cos α = v²/(R — r)g ———02

Соотношение между окружная скорость и скорость вращения определяются уравнением

v = 2π N (R — r) ———03

Подставляя значение v из уравнения (03) в уравнение (01) , получаем

cos α = 4π² N² (R — r)/g ——-04

При критической скорости: α = 0, δ cos α = 1, и N становится критической скоростью Nc.