Содержание

Правка вала ротора

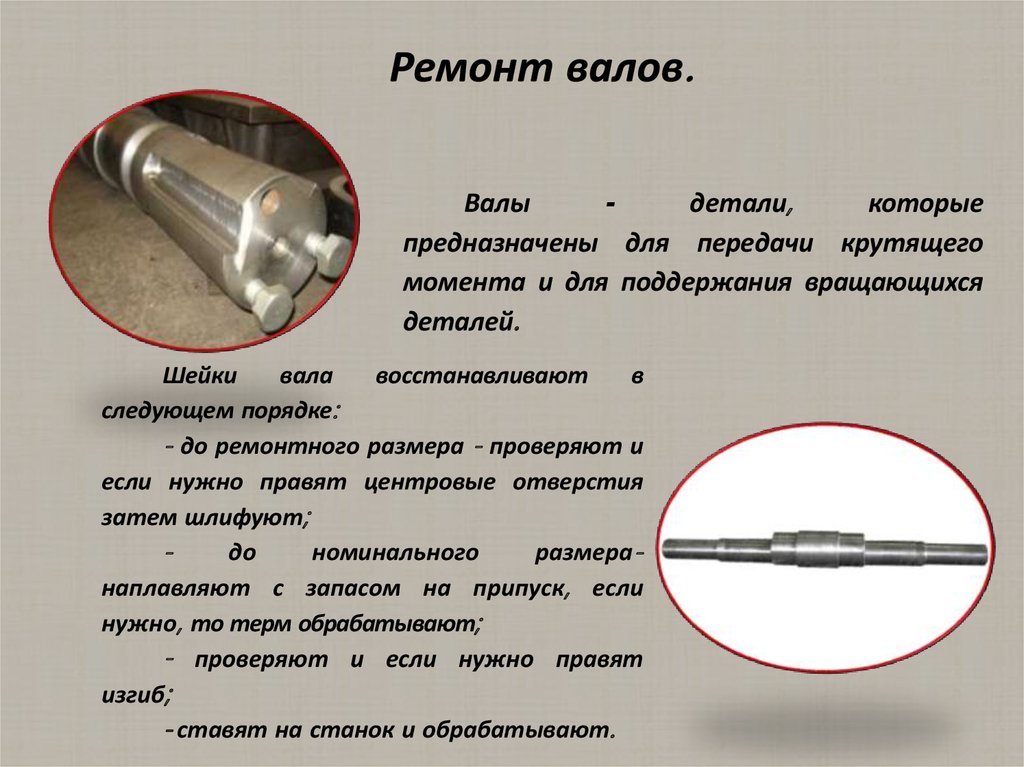

Если при проверке вала ротора величина прогиба окажется больше 0,05—0,07 мм, необходимо произвести его правку. Правка турбинного вала является сложной работой, требующей высокой квалификации, и может поручаться только специалистам, имеющим необходимый опыт производства таких работ.

Существуют механический, термический и комбинированный способы правки валов.

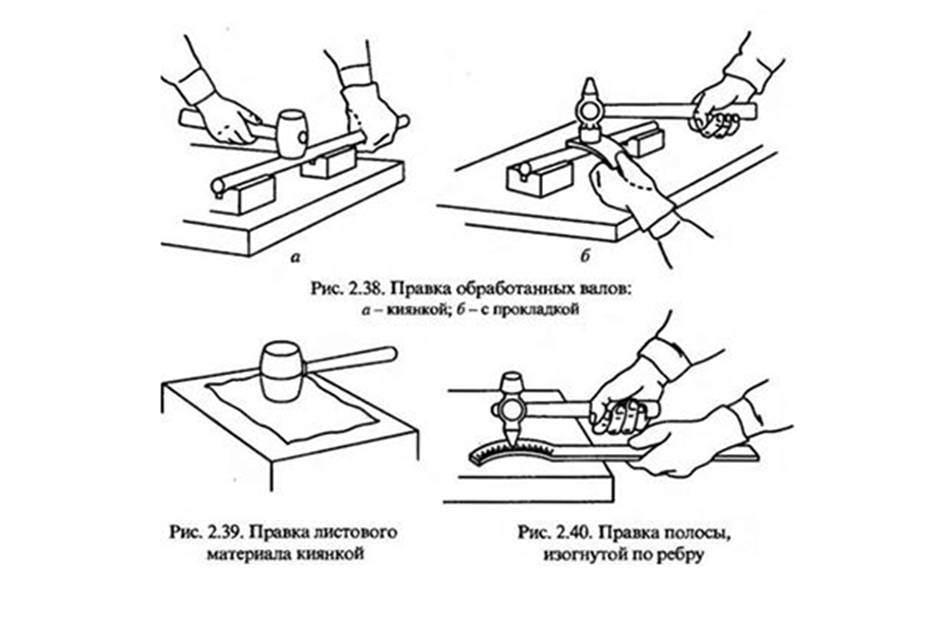

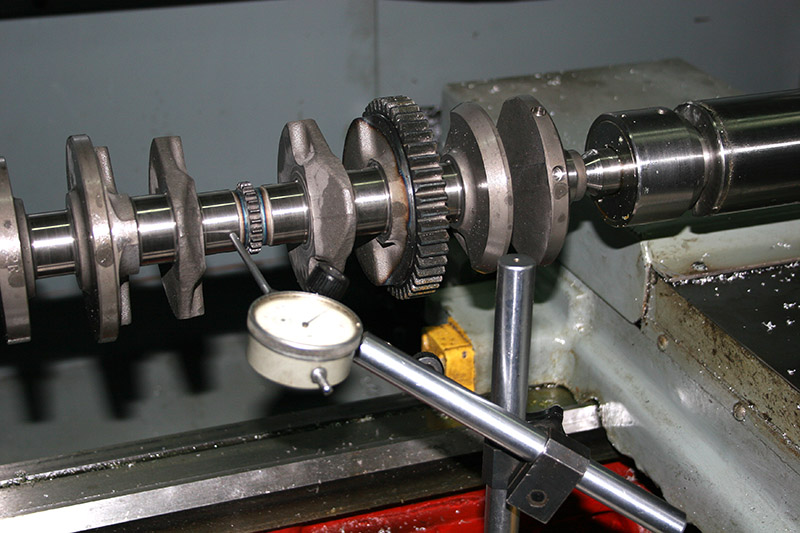

Механический способ правки вала основан на растяжении сжатых в результате прогиба волокон металла с помощью чеканки в холодном состоянии. Для правки пал кладут выпуклой стороной на подкладку, а на вогнутой его стороне (примерно на 1/3 верхней окружности) производят чеканку. Стальной чекан должен быть хорошо подогнан по окружности подлежащего чеканке места. Края чекана должны быть закруглены, в противном случае при чеканке можно повредить вал. При чеканке сжатые волокна металла постепенно удлиняются, и результате чего вал спрямляется. В процессе чеканки необходимо производить контроль прогиба вала индикатором. Для этого надо краном приподнять конец вала, убрать подкладку из-под него и уложить на свой вкладыш. После контрольного измерения вал снова укладывают на подкладку и продолжают чеканку до полного исправления.

В процессе чеканки необходимо производить контроль прогиба вала индикатором. Для этого надо краном приподнять конец вала, убрать подкладку из-под него и уложить на свой вкладыш. После контрольного измерения вал снова укладывают на подкладку и продолжают чеканку до полного исправления.

После чеканки всех изогнутых сечений и выпрямления необходимо произвести отжиг вала для уничтожения остаточных напряжений в местах правки. Отжиг вала производится в специальных печах или при помощи автогенных горелок. Печь для отжига валов легко может быть изготовлена силами ремонтного персонала турбинного цеха и представляет собой кожух, сделанный из стальных листов и изолированный внутри асбестовыми листами. Если она обогревается жаровней, в которой сжигают древесный уголь, то для создания тяги на кожухе устанавливают трубу.

Ротор на специальных подшипниках укладывают на козла или на раму из швеллеров и закрывают кожухом. В местах выхода вала из кожуха делают уплотнения из асбестового шнура или листового асбеста. Под вал внутри кожуха устанавливают нагревающее устройство, например жаровню, причем устанавливают ее так, чтобы обеспечить нагрев всего участка вала, подвергаемого отжигу.

Под вал внутри кожуха устанавливают нагревающее устройство, например жаровню, причем устанавливают ее так, чтобы обеспечить нагрев всего участка вала, подвергаемого отжигу.

Во время отжига вал вращают электродвигателем с ременной передачей и редуктором. Число оборотов вала при отжиге обычно не превышает 20—25 в минуту.

При вращении во время отжига происходит равномерный нагрев вала и рабочих дисков ротора. Для смазки над подшипниками на специальных кронштейнах подвешивают небольшие сосуды с турбинным маслом, которое по трубкам, встроенным в днище сосуда, стекает на шейку вала, обеспечивая необходимую смазку во время вращения ротора.

Отжиг вала продолжается несколько часов. Сначала вращающийся вал равномерно нагревают до температуры, на 40—50° С превышающей температуру, при которой он работает. При этой температуре его выдерживают в печи 3—4 ч, после чего подвод тепла в печь прекращают и производят медленное охлаждение до температуры окружающего воздуха. После охлаждения делают повторную проверку кривизны вала. Обычно при правке вала чеканкой после отжига имеется остаточное искривление вала. Поэтому приходится делать повторную чеканку и после этого снова производить отжиг и так несколько раз до тех пор, пока вал не будет полностью выправлен. Недостатком холодной правки вала чеканкой является образование наклепа в местах чеканки.

После охлаждения делают повторную проверку кривизны вала. Обычно при правке вала чеканкой после отжига имеется остаточное искривление вала. Поэтому приходится делать повторную чеканку и после этого снова производить отжиг и так несколько раз до тех пор, пока вал не будет полностью выправлен. Недостатком холодной правки вала чеканкой является образование наклепа в местах чеканки.

Отжиг при помощи автогенных горелок не требует никаких специальных приспособлений и заключается в том, что места правки вращающего вала нагревают горелками до темно-красного цвета. После нагрева вал продолжают непрерывно вращать в течение 2—2,5 ч, после чего поворачивают его через каждые 10—15 мин до полного охлаждения. Отжиг вала автогенными горелками проще, чем в печи, в том смысле, что не требует никаких специальных устройств. Но, однако, процесс отжига при нагревании в печи происходит лучше, чем при нагревании горелками.

Термическая правка основана на том, что при быстром местном нагреве выпуклого (с растянутыми волокнами) участка вала до высокой температуры (около 500—550° С) происходит сжатие волокон на этом участке. После остывания нагретого участка волокна укорачиваются и линия вала выправляется.

После остывания нагретого участка волокна укорачиваются и линия вала выправляется.

При термической правке вал свободно укладывают на своих подшипниках и поворачивают выпуклой частью кверху. Участок вала, намеченный для нагрева, изолируют смоченным листовым асбестом. В месте нагрева вала в асбесте делают отверстие размером 50—60 мм.

Длительность нагрева вала зависит от его диаметра и величины прогиба и колеблется в довольно широких пределах: от 3 до 15 мин. После прекращения нагрева Mm участок вала следует накрыть листом асбеста и в гаком положении оставить до полного охлаждения. После охлаждения проверяют прогиб вала индикатором. По окончании правки все места вала, подвергавшиеся нагреву, отжигают для уничтожения остаточных термических напряжений, вызванных местным нагревом.

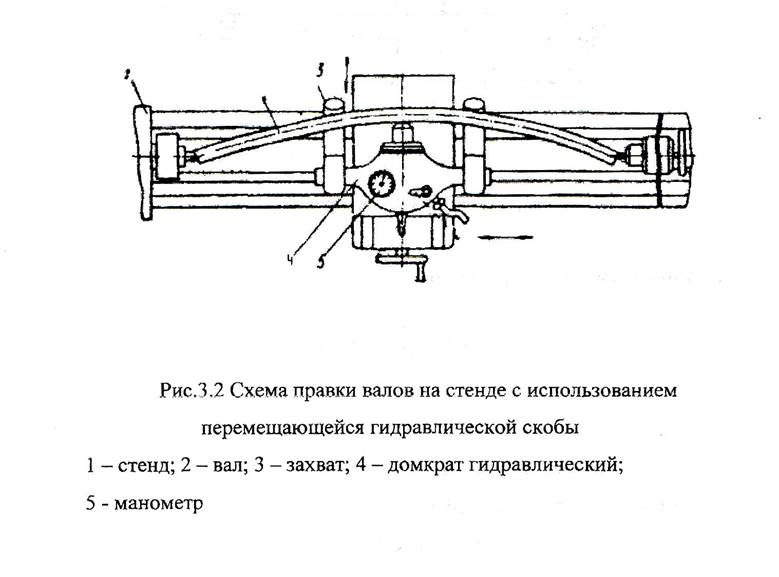

Комбинированная правка вала заключается в том, что местный нагрев вала дополняют механическим нажимом на него при помощи специальных траверс и домкратов, создавая дополнительные напряжения сжатия и растянутых волокнах металла. Наличие дополнительных сжимающих усилий при комбинированной правке позволяет ускорить процесс правки вала. Однако недостатком этого способа является сложность ведения процесса правки и большая затрата времени на подготовительные работы. После окончания правки также необходимо произвести отжиг вала.

Наличие дополнительных сжимающих усилий при комбинированной правке позволяет ускорить процесс правки вала. Однако недостатком этого способа является сложность ведения процесса правки и большая затрата времени на подготовительные работы. После окончания правки также необходимо произвести отжиг вала.

Правка — вал — Большая Энциклопедия Нефти и Газа, статья, страница 2

Cтраница 2

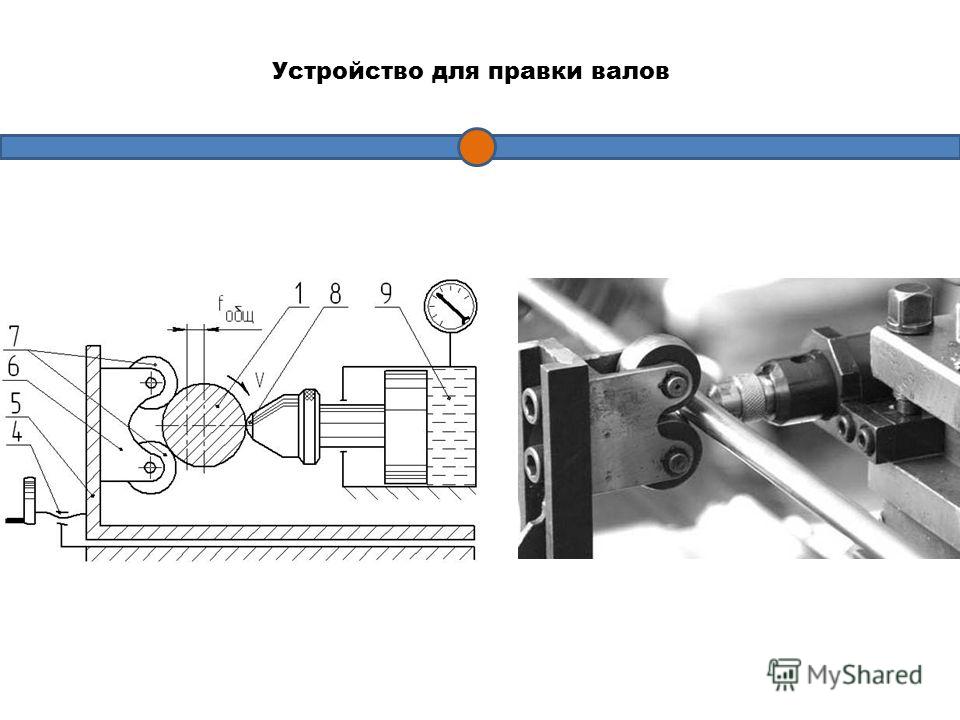

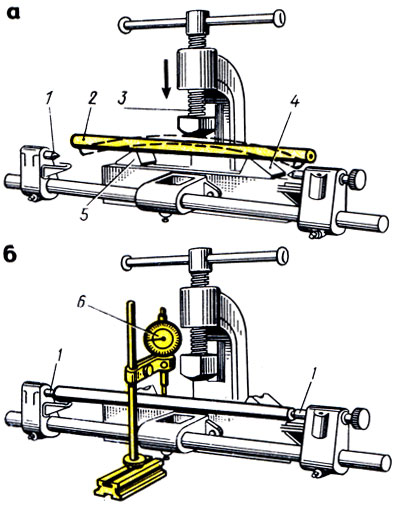

Правка валов и угловой стали на винтовых прессах применяется в тех случаях, когда сила удара молотком не обеспечивает должной правки. Один рабочий устанавливает, удерживает и контролирует выпрямляемую заготовку, а второй вращает маховик. Вал или трубу ( рис. 92, э) располагают на призмах, таким образом, чтобы изогнутая часть была обращена вверх, а пруток ( труба) плотно лежал в угловых выемках призмы. При этом I призматический наконечник пресса должен находиться на месте наибольшей кривизны. Для предупреждения вмятин между наконечником и валом помещают мягкие прокладки.

[16]

Правка валов и угловой стали на винтовых рессах применяется в тех случаях, когда сила qapa молотком не обеспечивает должной равки. Один рабочий устанавливает, удержи-зет и контролирует выпрямляемую заготовку, второй вращает маховик.

[17]

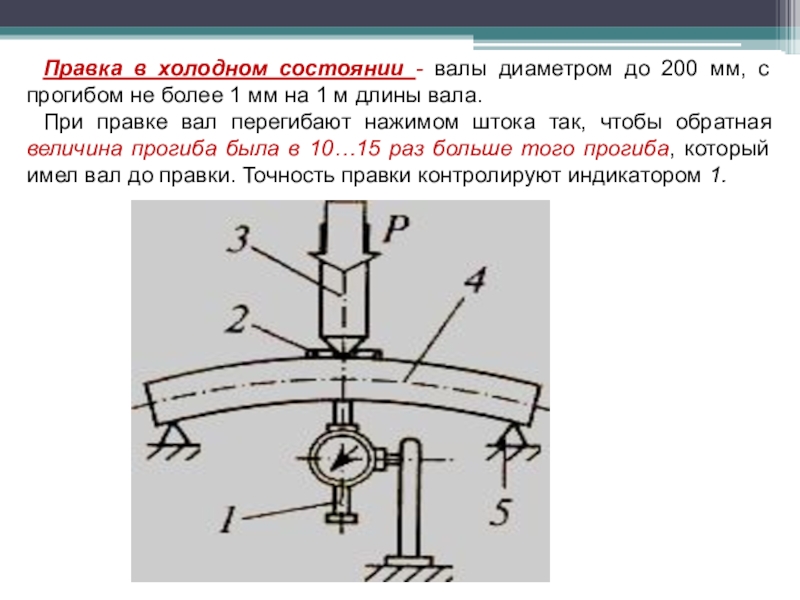

Правка вала в холодном состоянии осуществляется приложением силы в месте максимального прогиба таким образом, чтобы прогиб вала в обратном направлении превышал в 5 — 8 раз величину первоначального прогиба. Цикл нагр ужения повторяется 3 — 5 раз до устранения прогиба с измерением каждый раз биения вала.

[18]

| Приспособление для механической правки валов с местным нагревом.

[19] |

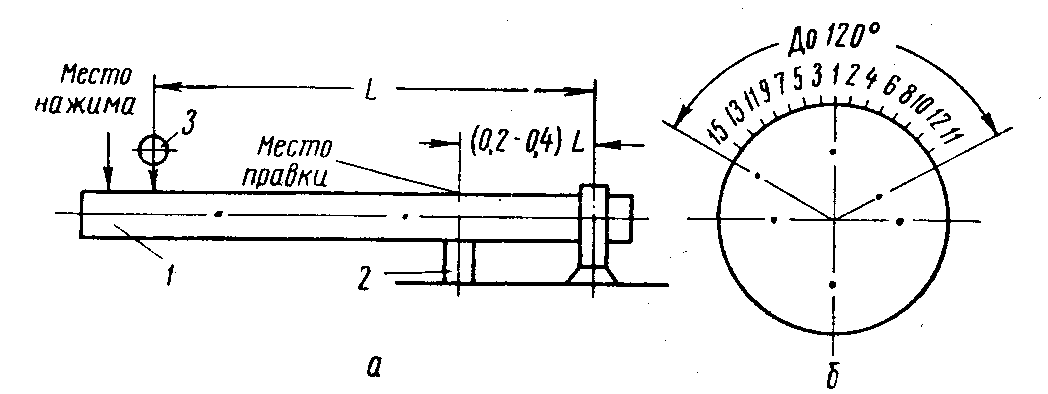

Правка валов механическим методом с местным нагревом в приспособлении ( рис. 4.25) производится следующим образом: вал нагревают горелками до температуры 550 С ( начало свечения металла) по окружности в месте максимального прогиба.

[20]

Правка валов всех диаметров наклепом производится механическим способом с помощью чеканки на токарном станке. Наклеп начинают с места максимального искривления и поочередно равномерно спускаются в обе стороны, захватывая по 1 / 3 окружности вала.

[21]

Правка вала в холодном состоянии осуществляется приложением силы в месте максимального прогиба таким образом, чтобы прогиб вала в обратном направлении превышал в 5 — 8 раз величину первоначального прогиба. Цикл нагружения повторяется 3 — 5 раз до устранения прогиба с измерением каждый раз биения вала.

[22]

Правка валов диаметром 150 мм и более ( насосы КВН и др.) рекомендуется термическим способом. Для этого ограниченный участок вала с выпуклой стороны, в месте его максимального искривления, нагревают нейтральным пламенем сварочной горелки. Правку вала производят в центрах токарного станка. Предварительно точно определяют место максимального прогиба и составляют диаграмму прогиба. Затем мокрым асбестовым листом изолируют весь участок вала с наибольшим прогибом. Для нагрева в асбесте делают вырез, имеющий следующие размеры: длину 0 15 /, по окружности 0 3rf, где d — диаметр вала в месте нагрева.

Затем мокрым асбестовым листом изолируют весь участок вала с наибольшим прогибом. Для нагрева в асбесте делают вырез, имеющий следующие размеры: длину 0 15 /, по окружности 0 3rf, где d — диаметр вала в месте нагрева.

[23]

Правка вала считается качественной, если прогиб его на всей длине не превышает 0 4 — 0 6 мм.

[24]

Правильно проведенная правка вала не ухудшает его качества, и исправленный вал может быть допущен к длительной эксплуатации.

[25]

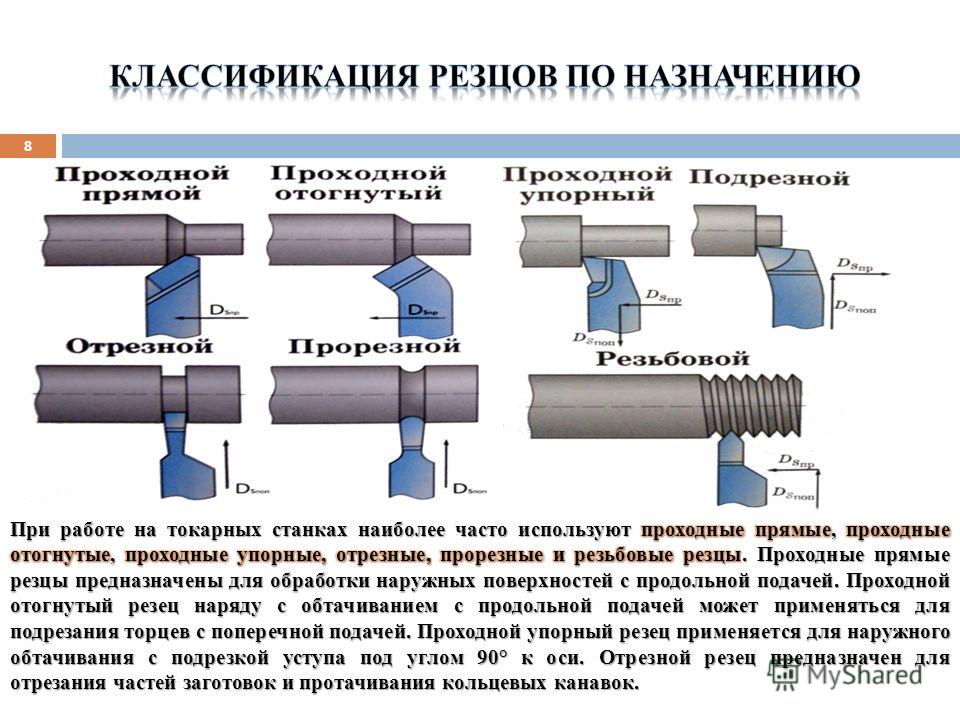

Правку вала производят гидравлическим прессом в два приема. Сначала выправляют вал до тех пор, пока его кривизна не станет менее 1 мм на 1 ж длины, а затем вал протачивают и полируют. При проточке допускается уменьшение диаметра вала не более чем на 6 % от его первоначальной величины.

[26]

Правку вала производят гидравлическим прессом в два приема. Сначала выправляют вал до тех пор, пока его кривизна не станет менее 1 мм на 1 м длины, а затем вал протачивают и полируют. При проточке допускается уменьшение диаметра вала не более чем на 6 % от его первоначальной величины.

При проточке допускается уменьшение диаметра вала не более чем на 6 % от его первоначальной величины.

[27]

Правку валов проводят различными способами. Валы простой конфигурации из недефицитных сталей при значительной величине прогиба изготавливаются заново.

[28]

Правку валов ( диаметром до 30 мм) на ручных прессах ( рис. 189, а) выполняют так.

[29]

| Правка коротких валов.| Правка вала на ручном прессе.| Схема правки нак — т -,.

[30] |

Страницы:

1

2

3

4

5

Методы и процедуры выпрямления валов

Усиление изогнутых валов — сложный и противоречивый процесс. Изогнутый вал может вызвать множество проблем с насосом, включая износ опорных втулок, негерметичные уплотнения, сильные вибрации, перегрузку подшипников и множество других проблем.

Пример

Рассмотрим стальной вал длиной 6 футов и диаметром 2 дюйма, используемый в качестве секции вертикального турбинного насоса, работающего со скоростью 1800 об/мин. Вал весит примерно 65 фунтов и в горизонтальном положении провисает примерно на 0,015 дюйма:

Вал весит примерно 65 фунтов и в горизонтальном положении провисает примерно на 0,015 дюйма:

К счастью для вертикального турбинного насоса, его вал является вертикальным, и, следовательно, статическое отклонение, рассчитанное выше, не применимо.

На самом деле, это веская причина не хранить тонкие валы в горизонтальном положении.

Рис. 1. Вертикальные валы турбин целесообразно хранить вертикально.

В горизонтальном положении со временем прогибы могут привести к остаточной деформации. Хорошей практикой технического обслуживания является хранение тонких валов в вертикальном положении, как показано на рис. 1.

Постоянно изогнутый вал вызывает центробежную силу из-за эксцентриситета (изгиба). Для простоты предположим, что вес вала находится посередине, центробежная сила будет рассчитываться как:

Центробежная сила может быть даже больше, чем вес самого вала, и, следовательно, погнутые валы — это нехорошо.

Исправление погнутого вала

Выпрямление валов может быть проблемой либо при первоначальном изготовлении, либо при осмотре насоса при ремонте. Спецификации, такие как ANSI, API, PIP и другие, накладывают ограничения на прямолинейность вала, но в целом (за исключением необычно длинного и тонкого вала).

Все, что превышает 0,001 дюйма/0,002 дюйма, считается чрезмерным. К сожалению, допускаются производственные ошибки, и механические мастерские обычно сталкиваются с дилеммой: либо заменить вал новым, либо укрепить плохой (изогнутый) вал.

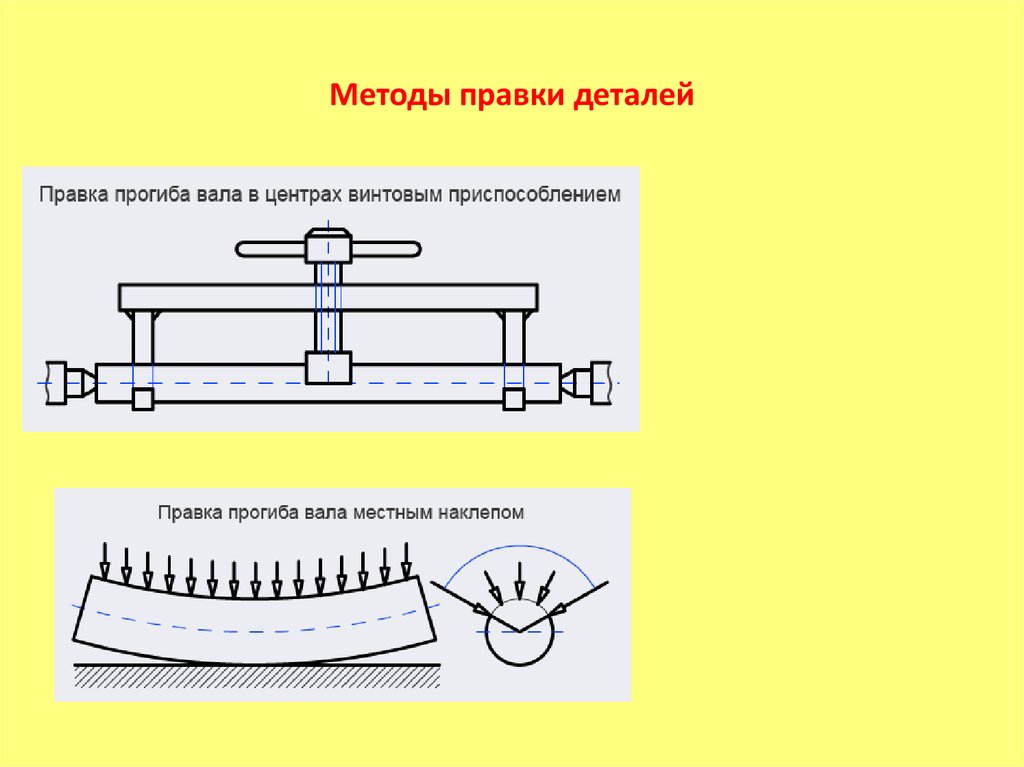

Для выпрямления вала насоса можно использовать три основных метода:

- Метод упрочнения

- Тепловой метод

- Механический метод

При упрочнении валы «забивают» (вдавливают) в выступающие точки до тех пор, пока вал буквально не «забивают» до заданной формы. При тепловом методе для выпрямления применяется тепло от горелки (иногда в сочетании с наклепом). В механическом методе используется пресс, который применяется для выпрямления вала до более разумного значения, а затем могут применяться проклевка и / или нагрев для точной настройки его в пределах допустимых значений.

Ограничения по выпрямлению вала

Однако существуют ограничения, определяющие, какие валы можно утилизировать с помощью этих процедур, а какие необходимо утилизировать для получения нового вала.

Эти ограничения включают размер вала, материал и величину начальной деформации. Поскольку все методы включают исправление деформаций, выходящих за пределы упругости, некоторые из соображений включают в себя приложенные напряжения, изменения металлографической структуры, микротрещины и другие. Часто требуется термообработка после правки.

К сожалению, ни одна из процедур не может универсально решить все проблемы с валом, и большинство ремонтных мастерских используют собственный опыт, чтобы решить, какую из них следует использовать.

Из-за этого многие конечные пользователи неохотно принимают выпрямленные валы, опасаясь повторения деформации после того, как насос начнет работать.

Историй ужасов предостаточно, и они в равной степени соответствуют историям успеха больших и дорогих валов, выпрямленных без производства нового (и дорогого) вала.

Иногда, в зависимости от того, кого спрашивают (ремонтная мастерская, OEM или конечный пользователь), будут получены разные отзывы об успешности (или отсутствии) таких операций.

Что скажешь? Ваши отзывы будут включены в документ «Методы и процедуры укрепления вала» и опубликованы после моего следующего занятия в Школе насосов (26–26 февраля 2012 г. — www.pumpingmachinery.com/pump_school/pump_school.htm).

Насосы и системы , декабрь 2011 г.

Нажмите здесь, чтобы увидеть ответ читателей на эту статью.

Услуги по рихтовке металла — ThermTech

УСЛУГИ ПО ПРАВКЕ МЕТАЛЛА — ТЕРМИЧЕСКАЯ ПРАВКА СТАЛИ ДЛЯ ПОКОВОК

Правка металла является необходимым этапом в процессе термической обработки многих компонентов. Из-за механической деформации и проявления напряжений при нагреве и закалке детали часто коробятся сверх допустимых допусков по прямолинейности и плоскостности. Поэтому услуги по выпрямлению стали становятся необходимостью, чтобы вернуть детали в допустимые пределы.

Услуги по выпрямлению металла

Компания ThermTech располагает правильными прессами до 200 тонн. Что еще более важно, в ThermTech работает персонал, обладающий обширными знаниями и опытом во всех аспектах правки стали.

Процесс правки металла

Методы правки металла зависят от типа материала, механических свойств и геометрии выпрямляемой детали.

- В первую очередь правка производится после термической обработки. Детали в отожженном или нормализованном состоянии легко выпрямляются.

- Поковки, подвергнутые закалке и отпуску или науглероживанию и закалке, имеют множество соображений, которые определяют, когда и как можно выполнять правку.

Однако не все можно выпрямить после термической обработки.

- Детали твердостью выше 45 HRC чрезвычайно трудно выпрямить, а риск растрескивания во время правки очень высок.

- В этой ситуации становится необходимым выпрямить компонент при температуре отпуска или при температуре близкой к ней во время отпуска.

- Некоторые компоненты из инструментальной стали требуют правки горелкой, которая всегда является крайней мерой, поскольку включает нагрев участков детали выше температуры аустенита, что приводит к изменению твердости в локализованных областях.

Рекомендации ThermTech по эффективному выпрямлению металла

При оценке металлической поковки для термообработки всегда следует учитывать возможность деформации конечного продукта. Это особенно верно при термообработке валов или пластин. Поговорите со специалистом по термообработке перед отправкой детали, чтобы определить риски и обсудить допуски. Что касается компонентов, чувствительных к деформации, наши специалисты по термообработке могут предложить процессы или изменения материалов, которые могут привести к успеху конечного продукта.

ОБРАБОТАННЫЕ ДЕТАЛИ И ШТАМПОВКА

ВЫПРАВКА МЕТАЛЛА ПРИ ТЕРМООБРАБОТКЕ

Правка является необходимым этапом в процессе термообработки многих компонентов. Из-за механической деформации и проявления напряжений при нагреве и закалке детали часто коробятся сверх допустимых допусков по прямолинейности и плоскостности. Поэтому услуги по выпрямлению стали становятся необходимостью, чтобы вернуть детали в допустимые пределы.

Из-за механической деформации и проявления напряжений при нагреве и закалке детали часто коробятся сверх допустимых допусков по прямолинейности и плоскостности. Поэтому услуги по выпрямлению стали становятся необходимостью, чтобы вернуть детали в допустимые пределы.

Экспертные возможности по выпрямлению прессов

ThermTech имеет правильные прессы до 200 тонн. Что еще более важно, в ThermTech работает персонал, обладающий обширными знаниями и опытом во всех аспектах правки стали.

Процесс правки

Методы правки металла зависят от типа материала, механических свойств и геометрии выпрямляемой детали.

- В первую очередь правка производится после термической обработки.

- Детали в отожженном или нормализованном состоянии легко выпрямляются.

- Детали, подвергнутые закалке и отпуску или науглероживанию и закалке, имеют гораздо больше соображений, которые определяют, когда и как можно выполнять правку.

Не все можно выпрямить после термической обработки.

- Детали твердостью выше 45 HRC чрезвычайно трудно выпрямить, а риск растрескивания во время правки очень высок.

- В этой ситуации становится необходимым выпрямить компонент при температуре отпуска или при температуре близкой к ней во время отпуска.

- Некоторым компонентам из инструментальной стали требуется правка горелкой, которая всегда является крайней мерой, поскольку включает нагрев участков детали выше температуры аустенита, что приводит к изменению твердости в локализованных областях.

Рекомендации по оценке компонента для термообработки

При оценке компонента для термообработки всегда следует учитывать возможность деформации конечного продукта. Это особенно верно при термообработке валов или пластин. Поговорите со специалистом по термообработке перед отправкой детали, чтобы определить риски и обсудить допуски. Что касается компонентов, чувствительных к деформации, специалисты по термической обработке могут предложить процессы или изменения материалов, которые могут привести к успеху конечного продукта.

ИНСТРУМЕНТ И МАТРИЦА

ВЫПРАВКА

Выпрямление является необходимым этапом в процессе термообработки многих компонентов. Из-за механической деформации и проявления напряжений при нагреве и закалке детали часто коробятся сверх допустимых допусков по прямолинейности и плоскостности. Поэтому услуги по выпрямлению стали становятся необходимостью, чтобы вернуть детали в допустимые пределы.

Возможности

Компания ThermTech располагает правильными прессами до 200 тонн. Что еще более важно, в ThermTech работает персонал, обладающий обширными знаниями и опытом во всех аспектах правки стали.

Процесс

Методы правки зависят от типа материала, механических свойств и геометрии выпрямляемой детали. В первую очередь правку производят после термической обработки. Детали в отожженном или нормализованном состоянии легко выпрямляются. Детали, подвергнутые закалке и отпуску или науглероживанию и закалке, имеют гораздо больше соображений, которые определяют, когда и как можно выполнять правку.

Не все можно выпрямить после термической обработки. Детали твердостью выше 45 HRC чрезвычайно трудно выпрямить, а риск растрескивания во время правки очень высок. В этой ситуации возникает необходимость правки детали при температуре, близкой к температуре отпуска, или крепления во время отпуска.

Некоторые компоненты из инструментальной стали требуют правки горелкой, которая всегда является крайней мерой, поскольку она включает нагрев участков детали до температуры выше аустенитной, что приводит к изменению твердости в локализованных областях.

Рекомендации

При оценке компонента для термообработки всегда следует учитывать возможность деформации конечного продукта. Это особенно верно при термообработке валов или пластин. Поговорите со специалистом по термообработке перед отправкой детали, чтобы определить риски и обсудить допуски. Что касается компонентов, чувствительных к деформации, специалисты по термической обработке могут предложить процессы или изменения материалов, которые могут привести к успеху конечного продукта.

ШЕСТЕРНИ

ВЫПРЯМЛЕНИЕ

Выпрямление является необходимым этапом в процессе термообработки многих компонентов. Из-за механической деформации и проявления напряжений при нагреве и закалке детали часто коробятся сверх допустимых допусков по прямолинейности и плоскостности. Поэтому услуги по выпрямлению стали становятся необходимостью, чтобы вернуть детали в допустимые пределы.

Возможности

Компания ThermTech располагает правильными прессами до 200 тонн. Что еще более важно, в ThermTech работает персонал, обладающий обширными знаниями и опытом во всех аспектах правки стали.

Процесс

Методы правки зависят от типа материала, механических свойств и геометрии выпрямляемой детали. В первую очередь правку производят после термической обработки. Детали в отожженном или нормализованном состоянии легко выпрямляются. Детали, подвергнутые закалке и отпуску или науглероживанию и закалке, имеют гораздо больше соображений, которые определяют, когда и как можно выполнять правку.

Не все можно выпрямить после термической обработки. Детали твердостью выше 45 HRC чрезвычайно трудно выпрямить, а риск растрескивания во время правки очень высок. В этой ситуации возникает необходимость правки детали при температуре, близкой к температуре отпуска, или крепления во время отпуска.

Некоторые компоненты из инструментальной стали требуют правки горелкой, которая всегда является крайней мерой, поскольку она включает нагрев участков детали до температуры выше аустенитной, что приводит к изменению твердости в локализованных областях.

Рекомендации

При оценке компонента для термообработки всегда следует учитывать возможность деформации конечного продукта. Это особенно верно при термообработке валов или пластин. Поговорите со специалистом по термообработке перед отправкой детали, чтобы определить риски и обсудить допуски. Что касается компонентов, чувствительных к деформации, специалисты по термической обработке могут предложить процессы или изменения материалов, которые могут привести к успеху конечного продукта.

АЛЮМИНИЙ

ВЫПРАВКА

Выпрямление является необходимым этапом в процессе термообработки многих компонентов. Из-за механической деформации и проявления напряжений при нагреве и закалке детали часто коробятся сверх допустимых допусков по прямолинейности и плоскостности. Поэтому услуги по выпрямлению стали становятся необходимостью, чтобы вернуть детали в допустимые пределы.

Возможности

Компания ThermTech располагает правильными прессами до 200 тонн. Что еще более важно, в ThermTech работает персонал, обладающий обширными знаниями и опытом во всех аспектах правки стали.

Процесс

Методы правки зависят от типа материала, механических свойств и геометрии выпрямляемой детали. В первую очередь правку производят после термической обработки. Детали в отожженном или нормализованном состоянии легко выпрямляются. Детали, подвергнутые закалке и отпуску или науглероживанию и закалке, имеют гораздо больше соображений, которые определяют, когда и как можно выполнять правку.

Не все можно выпрямить после термической обработки. Детали твердостью выше 45 HRC чрезвычайно трудно выпрямить, а риск растрескивания во время правки очень высок. В этой ситуации возникает необходимость правки детали при температуре, близкой к температуре отпуска, или крепления во время отпуска.

Некоторые компоненты из инструментальной стали требуют правки горелкой, которая всегда является крайней мерой, поскольку она включает нагрев участков детали до температуры выше аустенитной, что приводит к изменению твердости в локализованных областях.

Рекомендации

При оценке компонента для термообработки всегда следует учитывать возможность деформации конечного продукта. Это особенно верно при термообработке валов или пластин. Поговорите со специалистом по термообработке перед отправкой детали, чтобы определить риски и обсудить допуски. Что касается компонентов, чувствительных к деформации, специалисты по термической обработке могут предложить процессы или изменения материалов, которые могут привести к успеху конечного продукта.