Содержание

Повышенные пути — Большая Энциклопедия Нефти и Газа, статья, страница 2

Cтраница 2

Для выгрузки угля и нерудных материалов ( минерально-строительных) необходимо предусматривать ограждаемые заборами и зелеными насаждениями повышенные пути, эстакады и другие разгрузочные устройства, располагаемые от складов тарных и штучных грузов и контейнерных пунктов на расстоянии не менее 50 м, с учетом направления преобладающих ветров в данном районе.

[16]

В состав грузовых дворов входят железнодорожные пути % крытые склады, крытые и открытые платформы и площадки, эстакады или повышенные пути для разгрузки сыпучих грузов, контейнерные площадки, пути и площадки для непосредственной перегрузки грузов из вагонов в автомобили и наоборот, устройства для погрузки животных, вагонные весы, устройства связи, освещения, пожарного водоснабжения, мощеные автодороги, автопроезды и пр. Территория грузового двора обнесена забором. Имеется товарная контора, которая оформляет документы на перевозку грузов и производит денежные расчеты с отправителями и получателями грузов.

[17]

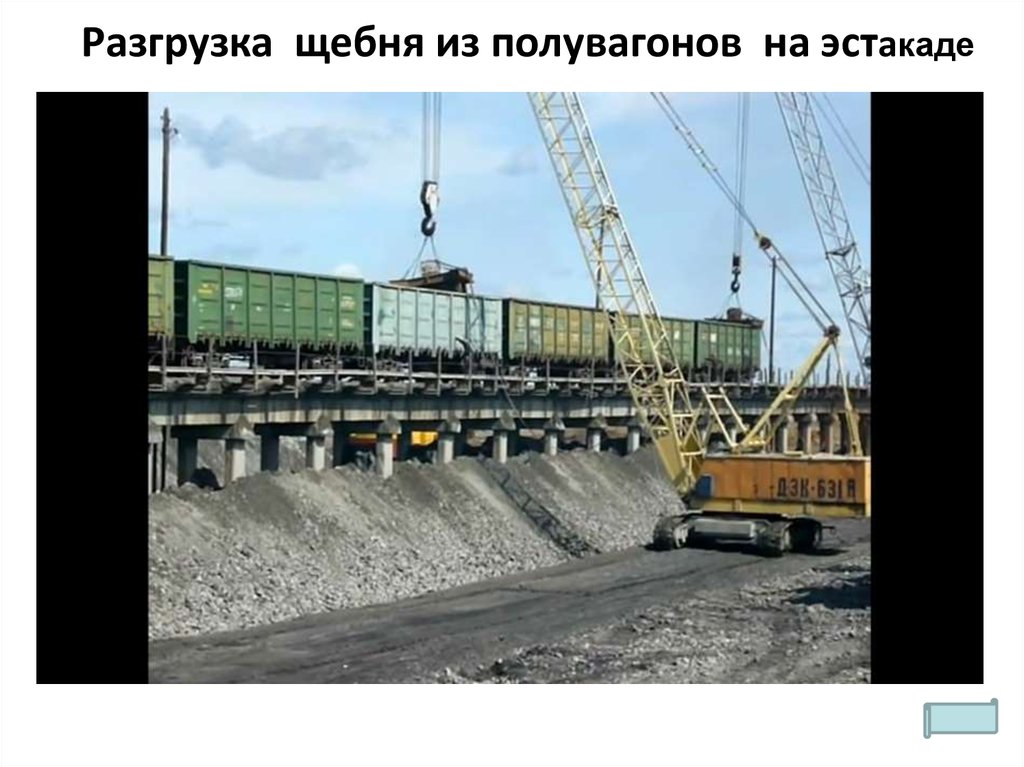

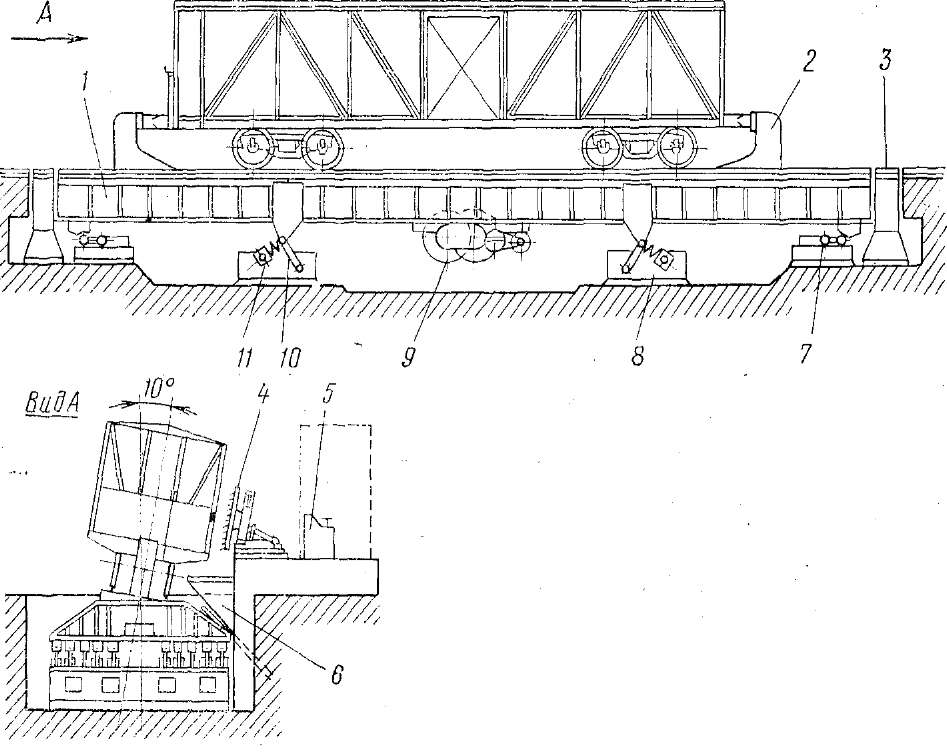

Для выгрузки сыпучих грузов, перевозимых в открытом подвижном составе, на опорных станциях всех категорий, а также и крупных грузовых дворах, строительство которых осуществляется по индивидуальным проектам, предусматриваются повышенные пути ( рис. 13) и эстакады. Выбор типа повышенного пути определяется не только потребной перерабатывающей способностью выгрузочного фронта, но также наличием соответствующих материалов для строительства.

[18]

| Основные параметры закрытых складов, крытых и открытых платформ.| Повышенный путь для разгрузки полувагонов.

[19] |

Для выгрузки сыпучих грузов, перевозимых в открытом подвижном составе, на опорных станциях всех категорий, а также и на крупных грузовых дворах, которые строят по индивидуальным проектам, предусмотрены повышенные пути ( рис. 13) и эстакады.

[20]

Сооружения для хранения грузов.

[21] |

Для осуществления перевозок грузов и выполнения грузовых операций на станциях имеются следующие основные сооружения и устройства: закрытые склады для тарно-штучных грузов, крытые и открытые платформы ( рис. 191) и площадки ( для навалочных, лесных, тяжеловесных, контейнеров и других грузов), оснащенные средствами механизации погрузочно-разгрузочных работ, эстакады и повышенные пути для разгрузки полувагонов, устройства для водопоя скота, дезинфекционно-промывочные устройства, весы, холодильные устройства для экипировки и снабжения изотермических вагонов, зарядные станции для электропогрузчиков, габаритные ворота и др. Наличие тех или иных сооружений и устройств определяется в зависимости от того, для каких грузовых операций открыта данная станция, и объема этих операций.

[22]

Повышенные пути ( высотой до 2 5 м) сооружаются по типовым проектам Гипротранспроекта Минтрансстроя СССР. Наиболее распространены повышенные пути, построенные из конструкций сборного железобетона, а также из металлических конструкций балочного или блочного типа. При высоте пути 2 м необходимо отбирать материал от пути и подавать его в зоны оперативного хранения.

При высоте пути 2 м необходимо отбирать материал от пути и подавать его в зоны оперативного хранения.

[23]

При разгрузке сыпучих грузов из полувагонов люки следует открывать специальными приспособлениями, позволяющими работающим находиться на безопасном расстоянии. При разгрузке таких вагонов, расположенных на высоте более 2 5 м ( повышенные пути), люки следует открывать со специальных мостиков. Для перехода рабочих по сыпучим грузам, имеющим большую текучесть, на всем пути передвижения следует устанавливать трапы или настилы с перилами. Работающие должны пользоваться предохранительными поясами со страхующим канатом.

[24]

| Схема пограничной перегрузочной станции с последовательным.

[25] |

Грузы на станциях перегружаются либо непосредственно из вагона в вагон, либо через склад. На перегрузочных станциях могут иметься следующие устройства: сближенные пути для перегрузки грузов из вагона в вагон, крытые и открытые высокие платформы, низкие площадки, оборудованные кранами, конвейерами и другими механизмами, повышенные пути, перегрузочные платформы для колесной техники.

[26]

Грузы на станциях перегружаются либо непосредственно из вагона в вагон, либо через склад. На перегрузочных станциях могут быть следующие устройства: сближенные пути для перегрузки грузов из вагона в вагон, крытые и открытые высокие платформы, низкие площадки, оборудованные кранами, конвейерами и другими механизмами, повышенные пути, перегрузочные платформы для колесной техники.

[27]

Грузовое хозяйство станции представляет собой комплекс сооружений, машин п устройств, служащих для переработки грузов. Станции со значительным объемом грузовых операции ( погрузка и выгрузка), выполняемых на местах общего пользования, имеют механизированные грузовые дворы. На грузовых дворах строят закрытые и крытые склады, платформы, площадки для контейнеров, тяжеловесных и навалочных грузов, повышенные пути, эстакады, вагонные и товарные весы, сооружения холодильного хозяйства, габаритные ворота для проверки правильности погрузки грузов на открытом подвижном составе.

[28]

Повышенные пути с наклонными стенками ( откосами) устраиваются на земляной насыпи. Откосы насыпи укрепляют досками, пластинами, булыжником или железобетонными плитами. Емкость отвалов таких повышенных путей небольшая, поэтому они в практике применяются сравнительно редко. Более эффективными для разгрузки саморазгружающегося подвижного состава являются повышенные пути с вертикальными стенками. Повышенные пути с вертикальными стенками устраиваются железобетонной или смешанной конструкции. Для обеспечения лучшей фильтрации воды через тело насыпи ее следует отсыпать из фильтрующих грунтов.

[29]

Повышенные пути с наклонными стенками ( откосами) устраиваются на земляной насыпи. Откосы насыпи укрепляют досками, пластинами, булыжником или железобетонными плитами. Емкость отвалов таких повышенных путей небольшая, поэтому они в практике применяются сравнительно редко. Более эффективными для разгрузки саморазгружающегося подвижного состава являются повышенные пути с вертикальными стенками. Повышенные пути с вертикальными стенками устраиваются железобетонной или смешанной конструкции. Для обеспечения лучшей фильтрации воды через тело насыпи ее следует отсыпать из фильтрующих грунтов.

Повышенные пути с вертикальными стенками устраиваются железобетонной или смешанной конструкции. Для обеспечения лучшей фильтрации воды через тело насыпи ее следует отсыпать из фильтрующих грунтов.

[30]

Страницы:

1

2

3

Как разгружают вагоны с сыпучими материалами: выгрузка цемента, песка, извести

Пневмовакуумные системы разгрузки вагонов

Традиционными системами разгрузки хопперов считаются системы на базе приямков, в которых материал естественным образом высыпается из нижних разгрузочных люков вагонов в расположенный под путями бункер и далее, с помощью различного типа оборудования, подается на силосный склад.

Однако, вот уже не одно десятилетние, параллельно развиваются системы с пневмовакуумным принципом работы. В таких системах сыпучий материал под действием разрежения отбирается из вагона с помощью осадительной камеры, соединенной с вакуумной откачной установкой. Камера, по сути, является пневмокамерным насосом, загружаемым не гравитационным методом из вышерасположенной емкости, а посредством вакуумирования внутреннего объема. Из осадительной камеры материал подается на склад. Распространены два типа установок: непрерывного и циклического действия, каждый из которых имеет свои преимущества и недостатки.

Камера, по сути, является пневмокамерным насосом, загружаемым не гравитационным методом из вышерасположенной емкости, а посредством вакуумирования внутреннего объема. Из осадительной камеры материал подается на склад. Распространены два типа установок: непрерывного и циклического действия, каждый из которых имеет свои преимущества и недостатки.

В установках непрерывного действия материал из осадительной камеры подается на склад с помощью пневмовинтового насоса или роторного питателя.

В установках циклического действия материал из осадительной камеры вытесняется с помощью избыточного давления, которое обеспечивается компрессором, циклически подключаемым к системе вместо вакуумного насоса.

Рис.1 Пневморазгрузчик непрерывного действия

Пневмовакуумные системы разгрузки вагонов получили широкое распространение в странах Западной Европы и США. В качестве заборного устройства (устройства, по которому материал под действием разрежения поступает из вагона в камеру пневмовакуумного разгрузчика) могут быть использованы лотки для нижней разгрузки или манипуляторы для верхней разгрузки, а так же гибкие рукава для вагонов-цистерн с возможностью саморазгрузки.

Рис.2 Пневморазгрузчик циклического действия

В середине прошлого века в Советском Союзе начали внедряться установки непрерывного действия, которые использовались для разгрузки полувагонов. Они продолжают выпускаться некоторыми заводами до сих пор без существенных изменений. Однако, в нашей стране такие установки не получили широкого распространения в силу ряда причин:

- крайне неудобное и энергоемкое заборное устройство в виде дистанционно управляемой самоходной тележки с механическим рушителем и пневмовинтовым насосом, пригодной только для работы с полувагонами;

- невозможность использования заборного устройства для разгрузки хопперов, которые стали основным транспортным средством для доставки сыпучих грузов;

- применение пневмовинтовых насосов и роторных питателей, которые не могут надежно работать с материалом, имеющим инородные включения (части мелющих тел, куски арматуры, комья слежавшегося материала и т.п.), при попадании которых они выходят из строя;

- необходимость в частых регламентных работах сложных пневмовинтовых насосов и роторных питателей, подвергающихся постоянному износу при работе с абразивными материалами, такими как цемент, песок, гипс;

- использование низкобарных водокольцевых или роторно-пластинчатых насосов и компрессоров, не всегда позволяющих обеспечить большую высоту и дальность подачи материала;

- серьезные эксплуатационные ограничения на применяемые водокольцевые насосы при отрицательных температурах;

- высокая концентрация паров воды и масла – неизбежное следствие применения водокольцевых и роторно-пластинчатых насосов и компрессоров;

- постоянный износ трущихся деталей роторно-пластинчатых компрессоров, влекущий за собой необходимость проводить регулярные ремонтно-восстановительные работы с привлечением высококвалифицированных специалистов;

- отсутствие технических решений, позволяющих эффективно разгружать ж/д хопперы с помощью пневомвакуумных разгрузчиков.

В станах Запада данных проблем удалось избежать по причине широкого внедрения вагонов-цистерн с возможностью саморазгрузки, а так же иной конструкции хопперов, часто оснащаемых патрубком для подсоединения вакуумного откачного материалопровода. Так же, зарубежные хопперы, как правило, имеют очень большие загрузочные люки (а порой и один, на всю длину вагона), которые позволяют эффективно применять манипуляторы для верхней разгрузки вагонов. Кроме того, они имеют иную конструкцию нижних люков, позволяющую просто и герметично подсоединять к ним лотки, располагаемые на рельсах. Существенно и то, что в странах Западной Европы и США действуют более жесткие требования к качеству материалов, что, в купе с более широким распространением пневмовакуумных установок циклического действия, позволило развиваться именно пневматическим системам разгрузки.

Рис.3 Зарубежные откачные системы разгрузки вагонов

В настоящее время в нашей стране иногда можно встретить пневморазгрузчики непрерывного действия. Это, в основном, либо старое отечественно оборудование, либо его копии, подвергшиеся незначительным модернизациям, со всеми присущими этой схеме недостатками.

Это, в основном, либо старое отечественно оборудование, либо его копии, подвергшиеся незначительным модернизациям, со всеми присущими этой схеме недостатками.

Однако, можно увидеть примеры использования в разгрузке хопперов и системы циклического действия — это привычные нам автоцементовозы, имеющие функцию самозагрузки. При разгрузке вагонов таким методом, шланг автоцементовоза подается через верхние люки хоппера. Полная разгрузка 60-ти тонного вагона занимает не менее 3-х часов.

Рис.4 Полуприцеп-цементовоз с функцией самозагрузки

В настоящее время в нашей стране иногда можно встретить пневморазгрузчики непрерывного действия. Это, в основном, либо старое отечественно оборудование, либо его копии, подвергшиеся незначительным модернизациям, со всеми присущими этой схеме недостатками.

Однако, можно увидеть примеры использования в разгрузке хопперов и системы циклического действия — это привычные нам автоцементовозы, имеющие функцию самозагрузки. При разгрузке вагонов таким методом, шланг автоцементовоза подается через верхние люки хоппера. Полная разгрузка 60-ти тонного вагона занимает не менее 3-х часов.

Полная разгрузка 60-ти тонного вагона занимает не менее 3-х часов.

Применение автоцементовозов для разгрузки хопперов — попытка решить проблему логистики на временной площадке или арендованной территории, не имеющей приямка. И эта схема оправдана, но тогда, когда речь идет о малых объемах перевалки и когда загруженный цементовоз, по сути, является потребителем. Производительность такого способа невелика. Например, типичные 30т/ч — это производительность загрузки или выгрузки, но следует учитывать полный цикл перекачки материала и указанные 30 т/ч нужно разделить на два. Кроме того, по своей сути автоцементовоз является автотранспортным средством и не рассчитан на постоянную перекачку больших объемов материала, а так же существенную высоту и дальность подачи. Однако, даже в условиях некрупного склада или узла перевалки может стоять задача обеспечить высокую производительность и возможность подать материал в высокий силос на удалении 50 метров и более. В таких условиях использование автоцементовоза существенно усложняет процесс перевалки, снижается производительность, растет трудоемкость и стоимость работ.

Общее описание систем пневмовакуумной разгрузки компании НПК «МЕТАЛТЕК»

Компания НПК «МЕТАЛТЕК» давно присутствует на рынке логистики сыпучих материалов и предлагает широкий спектр технологического оборудования, системы автоматики и металлоконструкции. Нами накоплен богатый опыт в организации и изготовлении различных складов инертных и сыпучих материалов, оборудования для растаривания мягких контейнеров, оборудования для пневмотранспорта цемента, узлов разгрузки железнодорожных хопперов. Коллективом Компании построено и модернизировано значительное количество узлов разгрузки хопперов на базе приямка (более 85 объектов), и нам хорошо известны сопутствующие таким работам проблемы, начиная от высоких грунтовых вод и заканчивая сроками реализации и большой стоимостью объекта.

Рис.5 Грунтовые воды – одна из проблем при строительстве приямка

На основании опыта многолетнего общения с заказчиками и анализа сложившейся в России и странах СНГ системы логистики сыпучих материалов руководством ООО НПК «МЕТАЛТЕК» было принято решение начать развивать пневовакуумные системы разгрузки хопперов, как более дешевую и быстрореализуемую альтернативу существующим системам на базе приямков.

Для успешной реализации проекта специалистами Компании были решены проблемы, стоявшие на пути внедрения пневмовакуумных систем разгрузки:

- принято решение в пользу систем циклического действия, что позволило надежно работать с материалами, имеющими инородные включения, размер которых может достигать до 1/2 сечения материалопровода;

- применение системы циклического действия снизило энергозатраты ввиду исключения дополнительного энергопотребления пневмовинтовым насосом или роторным питателем;

- исключен из рассмотрения прежний подход к устройству приемных (заборных) устройств;

- разработаны новые технические решения, позволяющие разгружать существующие хопперы с помощью пневомвакуумных разгрузчиков, как через нижние, так и через верхние люки.

Специалистами Компании была проведена серьезная научно-исследовательская работа, результатом которой стала регистрация 5-и патентов и разработка нового типа оборудования -пневмовакуумного разгрузчика (далее ПВР). Реализованные в установках подходы базируются на серьезном конструкторском и производственном опыте коллектива Компании, а так же проверенных временем технологических решениях и известных физических принципах.

Реализованные в установках подходы базируются на серьезном конструкторском и производственном опыте коллектива Компании, а так же проверенных временем технологических решениях и известных физических принципах.

ПВР предназначен для выгрузки сыпучих материалов (гипс, цемент, песок, пластиковый гранулят, мука, сода, соль, и др.) из всех существующих в РФ типов ж/д вагонов без организации приямка и дальнейшей их подачи потребителю (склад хранения, автоцементовозы, технологический цех, сухогруз и т.п.). Установки так же могут применяться для разгрузки судов или сбора и перевалки сыпучих материалов на открытых площадках.

ПВР являются набором технологического оборудования, в общем случае включающим:

- модуль технологический;

- приемное (заборное) устройство для верхней или нижней разгрузки;

- модульную компрессорную.

Работа ПВР в целом, и его основной составной части — модуля технологического, основана на принципе пневмотранспортирования сыпучих материалов и их свойстве переноситься потоком воздуха.

Модуль технологический является основным рабочим элементом системы и включает набор технологического оборудования и автоматическую систему управления, обеспечивающие выполнение главного технологического процесса – пневмоперекачки сыпучего материала. Он представлен модификациями, базирующимися на общем наборе типового оборудования и различающимися климатическим исполнением. Модификации изделия отличаются тем, что могут изготавливаться в полностью закрытом контейнере (исполнение «К») со встроенной системой поддержания температуры или на открытой раме для установки под навесом или в помещениях (исполнение «Р»), а так же иметь варианты, как со встроенным основным технологическим компрессором, так и без него. Кроме того, возможна поставка изделия в виде комплекта технологического оборудования (исполнение «Т»), соответствующего исполнению «Р» для монтажа и соединения в единый агрегат на объекте. Так же компания готова работать по частным техническим заданиям.

Приемное устройство предназначено для забора материала в точке разгрузки (вагон-хоппер, баржа, емкость и т. п.) и его транспортировки к модулю технологическому под воздействием потока воздуха, формируемого встроенными вакуумными насосами.

п.) и его транспортировки к модулю технологическому под воздействием потока воздуха, формируемого встроенными вакуумными насосами.

ООО НПК «МЕТАЛТЕК» предлагает на выбор несколько вариантов приемных устройств:

- манипуляторы типа МВ на базе консольного крана специального исполнения для верхней разгрузки;

- манипуляторы типа МВГ на базе гидроманипулятора специального исполнения для верхней разгрузки;

- лоток стационарный (межшпальное заборное устройство) для нижней разгрузки вагонов-хопперов;

- лоток подвижный для нижней разгрузки вагонов-хопперов.

Манипуляторы для верхней разгрузки оснащены гибким материалопроводом и соплом с управляемой системой рыхления и аэрации.

Лотки, в зависимости от комплектации, могут оснащаться системой принудительной аэрации сжатым воздухом. Нижняя часть лотка устанавливается на шпалах, в межрельсовом пространстве, таким образом, что вагоны беспрепятственно проходят над ней. При установке вагонов под разгрузку они взаимно позиционируются относительно нижней части лотка, вслед за этим устанавливаются 4 стенки, плотно ограждающие пару люков. После этого можно осуществлять процесс разгрузки.

После этого можно осуществлять процесс разгрузки.

Для модулей технологических, не оснащенных встроенным основным технологическим компрессором, в качестве источника сжатого воздуха ООО НПК «МЕТАЛТЕК» предлагает использовать модульную компрессорную.

Для установки модуля технологического и лотков для нижней разгрузки на объекте не требуется никаких специальных строительно-монтажных работ и согласования РЖД, необходима лишь подготовленная ровная площадка, соответствующая габаритам установки.

Для установки манипуляторов для верхней разгрузки на объекте потребуется организация заглубленного ж/б основания для придания устойчивости устройству при его работе.

Возможна разработка и изготовление ПВР специальных исполнений в зависимости от потребностей заказчика.

Для организации разгрузки ж/д вагонов-хопперов без приямка НПК «МЕТАЛТЕК» предлагает использовать модули технологические с расчетной производительностью (по цементу) 30 или 90т/ч. Пиковая и средняя производительность изделий зависит от свойств материала, параметров пневмотрассы, квалификации персонала и комплектации пневмовакуумного разгрузчика определенными типами приемных устройств.

Рис.6 Модули технологические производства компании ООО НПК «МЕТАЛТЕК»

Модуль технологический для производительности 90тон/час представляет собой установку со смонтированными на ней вакуумными и компрессорными машинами, пневмокамерными насосами и фильтрами, сконфигурированными в две технологические линии «пневмокамерный насос-фильтр-вакуумный насос» и объединенными между собой системой трубопроводов с затворами, образующих единый комплекс для транспортировки сыпучих материалов посредством потока воздуха. Каждая линия образует независимую пневмотранспортную систему, обеспечивающую забор материала через приемное устройство и его подачу сжатым воздухом, производимым компрессором, потребителю. Обе линии работают в противофазе, обеспечивая непрерывную транспортировку материала. Вся система функционирует под управлением автоматической системы, синхронизирующей работу всех устройств изделия.

Модуль технологический для производительности 30т/ч представляет собой установку со смонтированными на ней вакуумной и компрессорной машинами, пневмокамерным насосом и фильтром, сконфигурироваными в технологическую линию «пневмокамерный насос-фильтр-вакуумный насос» и объединенными между собой системой трубопроводов с затворами, образующих единый комплекс для транспортировки сыпучих материалов посредством потока воздуха. Линия образует пневмотранспортную систему, обеспечивающую забор материала через приемное устройство и его подачу сжатым воздухом, производимым компрессором, потребителю. Она работает в циклическом режиме, попеременно, то набирая материал во внутренний объем пневмокамерного насоса, то вытесняя его, обеспечивая транспортировку материала. Вся система функционирует под управлением автоматической системы, синхронизирующей работу всех устройств изделия.

Линия образует пневмотранспортную систему, обеспечивающую забор материала через приемное устройство и его подачу сжатым воздухом, производимым компрессором, потребителю. Она работает в циклическом режиме, попеременно, то набирая материал во внутренний объем пневмокамерного насоса, то вытесняя его, обеспечивая транспортировку материала. Вся система функционирует под управлением автоматической системы, синхронизирующей работу всех устройств изделия.

Рис.7 Осадительные камеры пневмовакуумного разгрузчика – серийные пневмокамерные насосы производства компании ООО НПК «МЕТАЛТЕК»

Сравнение систем пневмовакуумной (бесприямковой) разгрузки хопперов и комплексов разгрузки с приямком

Представленная система разгрузки на базе ПВР по сравнению с типовой разгрузкой в приямок обладает следующими преимуществами:

- финансовые затраты на организацию участка разгрузки и перевалки на базе ПВР до 40% ниже;

- время ввода участка разгрузки и перевалки цемента в эксплуатацию более чем в 2 раза ниже;

- время полной окупаемости бизнес-проекта складского участка перевалки на базе ПВР в 2 раза меньше ;

- мобильность, модульность и минимальное количество строительно-монтажных работ, не требуется согласование и разрешения РЖД.

Рис.8 Участок разгрузки извести из хопперов без приямка с лотком для нижней выгрузки

Основные сравнительные эксплуатационные показатели приведены в следующей таблице:

| Основные регламентные работыРасходные материалы, периодичность | Узел разгрузки с приямком на один ж/д хоппер | Узел разгрузки с ПВР90 на один ж/д хоппер |

| Замена фильтровальных рукавов пневмокамерных насосов (осадительных камер) | Фильтровальные рукава аэраторов 4 пневмокамерных насосов Периодичность 6-12 мес. | Фильтровальные рукава аэраторов 2 осадительных камер Периодичность 6-12 мес. |

| Замена фильтровальных рукавов на пневмовакуумных фильтрах системы вакуумирования | нет | Фильтровальные рукава 4 фильтров Периодичность 12-30 мес. |

| Замена клапанов-хлопушек насосов | Замена клапанов 4 пневмокамерных насосов Периодичность 6-12 мес. | нет |

| Замена уплотнений поворотных затворов материалопроводов | Замена 4 уплотнений Периодичность 3-6 мес.  | Замена 4 уплотнений Периодичность 3-6 мес. |

| Замена корпусов, пневмоприводов и заслонок поворотных затворов материалопроводов** | Замена корпусов 8 затворов Периодичность 6-36 мес. | Замена 4 корпусов затворов Периодичность 6-36 мес. |

| Замена уплотнений и пневмоприводов поворотных затворов воздушных магистралей** | Замена 4 затворов Периодичность 6-36 мес. | Замена 10 уплотнений затворов Периодичность 6-36 мес. |

| Замена картриджей системы подготовки воздуха | Замена 2 картриджей Периодичность 6-12 мес. | Замена 3 картриджей Периодичность 6-12 мес. |

| Регламентные работы с вакуумным насосом | нет | Замена масла в редукторе привода кулачков 2х насосов. Периодичность 6-24 мес. |

| Восстановительные работы элементов материалопровода | 4 места на материалопроводах Ду150мм(возможна поставка элементов трубопроводов как сменной части) | 4 места на материалопроводах Ду200мм(возможна поставка элементов трубопроводов как сменной части) |

* — периодичность работ определяется материалом и интенсивностью эксплуатации оборудования.

** — корпус и заслонка поворотного затвора при работе с абразивными материалами подвергается износу наряду с уплотнениями. Ресурс пневмоприводов ограничен и может составлять до 1,5 млн. срабатываний в зависимости от условий работы;

— сравнение приводилось на примере серийного модуля технологического К90.02 и типового приямка с 4 пневмокамерными насосами НПК50 производства ООО НПК «МЕТАЛТЕК».

Существует разница в энергопотреблении двух вариантов разгрузки вагонов. Согласно расчетам, энергопотребление вакуумной магистрали при разгрузке цемента из хопперов с помощью ПВР из лотка с производительностью 90т/ч составит порядка 28 кВт. При подаче цемента из приямка глубиной 6м с той же производительностью, энергопотребление будет около 20кВт. Энергозатраты на дальнейшую транспортировку материала в обоих вариантах одинаковы, поскольку из осадительных камер пневмовакуумного разгрузчика материал подается сжатым воздухом точно так же как и из пневмокамерных насосов, установленных в приямке. Мощность компрессорной, даже для небольшого склада может составить около 100кВт. Таким образом, разница в энергопотреблении двух способов разгрузки в общем балансе является несущественной.

Мощность компрессорной, даже для небольшого склада может составить около 100кВт. Таким образом, разница в энергопотреблении двух способов разгрузки в общем балансе является несущественной.

В итоге, по сумме факторов, пневмовакуумные системы разгрузки хопперов без приямка выглядят гораздо привлекательнее приямков. Несколько большие энергозатраты вакуумного метода отбора материала с лихвой компенсируются весомой разницей в капиталовложениях на этапе строительства складского комплекса. Неоспоримое преимущество заключается в возможности оперативной организации мобильных и временных участков разгрузки.

Обеспечение экологических требований при разгрузке пылевидных сыпучих материалов

Пневмовакуумным разгрузчиком, в силу вакуумной откачки материала обеспечивается экологичный (беспылевой) отбор сыпучих материалов.

Очевидно, что при применении в качестве приемного устройства манипулятора пыление невозможно, так как материал начинает перемещаться только под действием вакуума уже непосредственно в материалопроводе, и его унос в атмосферу невозможен. В случае, если производится разгрузка больших открытых бункеров, таких как полувагоны или сухогрузы, при порывах ветра унос материала, конечно же, возможен. Однако, данная проблема в принципе не решается только системой разгрузки, не зависимо от принципа ее работы. В таких случаях требуемая экологичность может быть обеспечена только комплексно при обязательном условии строительства специальных сооружений.

В случае, если производится разгрузка больших открытых бункеров, таких как полувагоны или сухогрузы, при порывах ветра унос материала, конечно же, возможен. Однако, данная проблема в принципе не решается только системой разгрузки, не зависимо от принципа ее работы. В таких случаях требуемая экологичность может быть обеспечена только комплексно при обязательном условии строительства специальных сооружений.

При разгрузке хопперов с применением лотков для нижней разгрузки минимизация выбросов материала в атмосферу – задача, решаемая как конструктивными методами, так и организационными.

Рис.9 Лотки для нижней выгрузки хопперов без приямка производства компании ООО НПК «МЕТАЛТЕК»

Конструктивно, пыление ограничивается благодаря самой конструкции лотка, стенки которого довольно плотно ограждают разгрузочные люки вагона (см. рис.10). Согласно приведенной иллюстрации четыре стенки, очередность установки которых обозначена номерами 1 и 2, повторяют габариты люков. После установки стенок на них монтируются специальные уголки, обозначенные номерами 3, которые непосредственно примыкают к стенкам вагона, а их резиновые фартуки обеспечивают еще более плотное сопряжение элементов лотка между собой и разгрузочными люками вагона. Таким образом, все щели, через которые может происходить выброс пыли, практически перекрываются.

После установки стенок на них монтируются специальные уголки, обозначенные номерами 3, которые непосредственно примыкают к стенкам вагона, а их резиновые фартуки обеспечивают еще более плотное сопряжение элементов лотка между собой и разгрузочными люками вагона. Таким образом, все щели, через которые может происходить выброс пыли, практически перекрываются.

Рис.10 Схема сборки стационарного лотка для нижней выгрузки хоппера без приямка. Очередность установки деталей.

Вторая неотъемлемая составляющая беспылевой разгрузки хопперов с помощью лотка – правильная организация работы и управление пневмовакуумным разгрузчиком. Выброс материала вверх и в атмосферу при разгрузке хопперов в приямки, в значительной степени обусловлен движением вытесняемого из бункера воздуха. При применении вакуумного метода отбора материала воздух не вытесняется наружу из замкнутого объема, а вместе с материалом засасывается в материалопровод. Воздух, собственно, является движущей средой для материала и должен постоянно поступать в лоток. Этот приток происходит как через систему аэрации лотка, так и через имеющиеся в сопряжении лотка и люков вагона зазорах. Таким образом, очевидно, что при разгрузке хопперов с помощью вакуумного метода отбора материала неизбежно устанавливается движение воздуха, направленное из атмосферы в зону разгрузки, что, конечно же, препятствует пылению материала.

Этот приток происходит как через систему аэрации лотка, так и через имеющиеся в сопряжении лотка и люков вагона зазорах. Таким образом, очевидно, что при разгрузке хопперов с помощью вакуумного метода отбора материала неизбежно устанавливается движение воздуха, направленное из атмосферы в зону разгрузки, что, конечно же, препятствует пылению материала.

Рис.11 Узел разгрузки цемента и извести из хопперов без приямка на базе модулей ПВР90

Для обеспечения требуемого режима работы операторы должны стремиться уровнять скорость поступления материала из вагона в лоток со скоростью засасывания материала пневмовакуумным разгрузчиком. Требуемое соотношение легко достигается степенью открытия разгрузочных люков вагона. С учетом того, что расчетная скорость перекачки материала установкой составляет для цемента 90 тон/час, а время его выгрузки из 60-ти тонного вагона в традиционные приямки от 30 до 90 минут, достижение требуемого уровня экологичности разгрузки является решаемой задачей, что подтверждается на практике.

Погрузка и разгрузка железнодорожных вагонов. Современные решения для смешанного вагонного парка.

Погрузка и разгрузка вагонов являются звеньями одной цепи.

Компания «ТТС» специализируется на конвейерном оборудовании для обработки сыпучих грузов на морских терминалах, складах и заводах.

Большинство крупных проектов морских терминалов связаны с доставкой грузов в порт по железной дороге. Когда годовой объем перевалки достигает миллионов тонн, железнодорожный транспорт является единственным способом доставки сыпучих грузов с точки зрения рентабельности и сроков. По железной дороге перевозят уголь, руду, минеральные удобрения, зерно, цемент и многие другие виды сыпучих грузов. Для перевозки используются различные виды железнодорожных вагонов, как специальных, так и многоцелевых. В данной статье мы рассмотрим перспективные технологические решения, направленные на оптимизацию погрузки и разгрузки вагонов-хопперов, используемых для перевозки минерального сырья по железнодорожным путям колеи 1520 мм.

Проблема.

Заказчик ТТС контролирует как добычу железной и апатитовой руды, так и транспортировку и отгрузку продукции на портовом терминале. Добыча полезных ископаемых ведется в Мурманской области, а погрузка судов осуществляется в Морском торговом порту. Расстояние между местами погрузки и разгрузки около 300 км. Для такого небольшого расстояния перевозки большую роль играет скорость погрузки и разгрузки вагонов (оборот). Технология погрузки и разгрузки не менялась более 30 лет, однако развитие компании направлено на значительное увеличение добычи и объема производства. С ростом интенсивности отгрузок ГОК столкнулся со следующими трудностями:

— достигнут предел пропускной способности существующей станции погрузки вагонов. В настоящее время пропускная способность составляет 900-1000 т/ч на двух железнодорожных путях.

— проблемы со скоростью разгрузки буферного силоса, расположенного над железнодорожным полотном — груз склонен к слеживанию и выгибанию.

— сложно выполнить требования по точной загрузке вагонов. Максимальный вес строго ограничен вагоновладельцами и владельцами железных дорог. Износ железнодорожных путей и инфраструктуры не позволяет доставлять перегруженные вагоны. Недогрузка вагонов приводит к убыткам, так как стоимость аренды не зависит от веса груза.

— парк вагонов очень разнообразен. В одном поезде могут находиться вагоны 6-8 разных моделей. Это связано с дефицитом специализированных вагонов для полезных ископаемых на 1520 путей. В связи с этим используются вагоны различной вместимости, длины и расположения загрузочных люков.

— потеря груза из-за запыления и связанных с этим тяжелых условий труда операторов.

Решение проблемы.

Расположение станции погрузки относительно производственных линий горно-обогатительного комбината и складов, а также конфигурация железнодорожных путей не позволяли решить проблему роста грузоподъемности простым увеличением количества одновременно загружаемых рельсов машины. Места просто не было, а инвестиции в расширение станции и строительство новых путей и буферных бункеров были слишком велики.

Места просто не было, а инвестиции в расширение станции и строительство новых путей и буферных бункеров были слишком велики.

Наша команда дизайнеров всегда начинает свою работу с изучения текущей ситуации и сбора данных. Инженеры компании ТТС много часов замеряли время цикла погрузки и регистрировали все операции и работу персонала. Анализ данных показал, что основным фактором потери времени является проблема заполнения вагонов до их максимальной грузоподъемности. Из-за разного количества вагонов и расположения верхних люков приходилось их сдвигать при погрузке. Загрузочные горловины, через которые материал подавался из буферного силоса, имели фиксированное положение и не совпадали с загрузочными люками вагонов разного типа. Перемещение вагона под погрузку через другой люк привело к невозможности взвешивания вагона. Вагон соскользнул с весовой платформы. Поэтому дозагрузка производилась операторами «на глазок». Часто вагоны уходили недогруженными, так как критичнее был перевес.

После обработки данной информации специалисты ТТС провели проектные работы и моделирование процессов реконструкции станции налива вагонов, а также решили все задачи заказчика на стадии проектирования, поэтому сейчас проект находится на стадии реализации.

Вот что предлагалось изменить:

1. Буферные силосы будут оборудованы виброприводами и системой пневматического дробления материала для предотвращения выгибания материала и ускорения его выгрузки.

2. Фиксированные загрузочные горлышки заменены на телескопические загрузочные лотки с позиционерами, позволяющими перемещать загрузочный лоток вдоль оси железнодорожного пути и достигать любого загрузочного люка без движения вагона. Телескопический загрузочный желоб со встроенной системой аспирации также решил вопросы запыления груза – теперь соединение рукава и вагонного люка является герметичным для вагона любой высоты.

3. Модернизация системы взвешивания вагонов позволила интегрировать ее в современный автоматизированный комплекс погрузки. В настоящее время точность загрузки составляет 50 кг. Вот как это работает. Система видеонаблюдения, регистрирующая номера вагонов, определяет максимальную грузоподъемность вагона и дает команду на начало загрузки. Операция загрузки осуществляется по показаниям весов без участия оператора. Для точной дозировки груза используются специальные задвижки с малым временем срабатывания. Единственная задача оператора — открывать и закрывать люки вагонов, а также позиционировать телескопический загрузочный желоб с помощью простого пульта управления. После загрузки транспортные документы выдаются автоматически на основании считанных номеров и весов.

В настоящее время точность загрузки составляет 50 кг. Вот как это работает. Система видеонаблюдения, регистрирующая номера вагонов, определяет максимальную грузоподъемность вагона и дает команду на начало загрузки. Операция загрузки осуществляется по показаниям весов без участия оператора. Для точной дозировки груза используются специальные задвижки с малым временем срабатывания. Единственная задача оператора — открывать и закрывать люки вагонов, а также позиционировать телескопический загрузочный желоб с помощью простого пульта управления. После загрузки транспортные документы выдаются автоматически на основании считанных номеров и весов.

Эти простые шаги позволяют решить все поставленные задачи без больших вложений и остановки работы станции. Проект предполагает модернизацию без остановки производственного процесса. Расчетная производительность погрузки увеличена до 1800 т/час. Также решена проблема с недогрузкой вагонов. Потери груза от запыления должны снизиться на 90%. Кроме того, процесс модернизации будет заключаться в сокращении числа операторов и улучшении условий их труда.

Как загружать и разгружать железнодорожные вагоны

Узнайте о процессах погрузки и разгрузки автоэстакад, крытых вагонов, центральных балок, рулонных вагонов, крытых хопперов, платформ, полувагонов, интермодального оборудования, хопперов с открытым верхом, цистерн и вагонов-колодцев.

Взгляд изнутри на то, как загружаются и разгружаются вагоны каждого типа

В вагоны можно перевозить практически все: автомобили, одежду, пиломатериалы, спиртные напитки, продукты питания, удобрения, зерно, газ и многое другое. И они могут вместить много этих продуктов, в среднем перевозя 3-4 грузовика на вагон. Таким образом, хотя нет никаких сомнений в том, что по железной дороге можно перевозить практически любые виды грузов, возникает вопрос: как эти продукты попадают в железнодорожные вагоны и выгружаются из них?

Ответ зависит от того, какой товар вы отправляете и в каком вагоне. Вот взгляд изнутри на то, как каждый тип вагона загружается и разгружается.

Как загружаются и разгружаются автостойки?

Транспортные средства въезжают на автомобильные стойки и с них

Транспортные средства въезжают на автомобильные стойки и с них с помощью переносных пандусов. Сначала операторы авторампы открывают двери на одном конце автостойки. Затем рампа подтягивается к этому концу автостойки и закрепляется на уровне разгрузки. Как только пандус надежно установлен, легковые автомобили, грузовики и внедорожники можно безопасно (и медленно) въезжать в железнодорожный вагон или высаживать его из него.

Сначала операторы авторампы открывают двери на одном конце автостойки. Затем рампа подтягивается к этому концу автостойки и закрепляется на уровне разгрузки. Как только пандус надежно установлен, легковые автомобили, грузовики и внедорожники можно безопасно (и медленно) въезжать в железнодорожный вагон или высаживать его из него.

Внутри автомобильной тележки каждое колесо транспортного средства крепится к вагону специальными ремнями или клиньями, чтобы удерживать его на месте во время перевозки. Перед разгрузкой эти ремни и колодки должны быть перемещены, прежде чем транспортные средства смогут отъехать.

Как загружаются и разгружаются товарные вагоны?

Чаще всего за погрузку и разгрузку товарных вагонов отвечают вилочные погрузчики или другие механические устройства. Иногда их можно загружать и выгружать вручную.

Где продукты загружаются в товарные вагоны и выгружаются из них? В большинстве крытых вагонов есть дверца в центре или посередине вагона, через которую можно загружать и вынимать продукты.

Как загружаются и разгружаются центральные балки?

Вагоны с центральной балкой обычно загружаются вилочными погрузчиками. Обе стороны центральной балки должны быть загружены одновременно, иначе вагон может опрокинуться. Одновременная погрузка и разгрузка с обеих сторон центральной балки обеспечивает равномерное распределение веса груза по всему автомобилю, а также ускоряет процесс погрузки и разгрузки.

Как загружаются и разгружаются вагоны?

Обычно мостовые краны или вилочные погрузчики используются для погрузки и разгрузки стальных рулонов с вагонеток.

Как загружаются и разгружаются крытые бункеры?

Продукция выгружается из вагонов-хопперов через ворота в днище вагона

Закрытые бункеры загружаются сверху вагона. Поскольку крытые бункеры имеют сверху круглые, желобчатые или смешанные люки, их необходимо открыть перед загрузкой продукта в железнодорожный вагон. После загрузки люки снова закрываются, чтобы защитить содержимое бункера во время транспортировки.

Крытые бункеры разгружаются под действием силы тяжести. Поскольку крытые бункеры имеют наклонный пол с дверцами внизу, продукт легко проходит через них, когда дверцы открыты. Этот метод разгрузки называется методом «скользящих ворот» или методом «самоочищения».

Закрытые бункеры для пищевых продуктов можно загружать и выгружать так же, как и традиционные закрытые бункеры, но их также можно загружать и выгружать с помощью пневматического переноса. Такая загрузка и разгрузка бункеров для пищевых продуктов обеспечивает дополнительную защиту пищевых продуктов от потенциальных загрязнений.

Как загружаются и разгружаются платформы?

Краны загружают и разгружают лопасти ветряных турбин с платформ

Краны и вилочные погрузчики являются наиболее распространенным способом загрузки и разгрузки платформ, но этот метод может различаться в зависимости от типа перевозимого груза. Трубы или рельсы обычно загружаются и разгружаются с помощью крана или другого механического устройства, в то время как военное оборудование, тяжелая строительная техника и сельскохозяйственное оборудование могут перемещаться на платформах и с них.

Как загружаются и разгружаются гондолы?

Гондолы обычно загружаются и разгружаются с помощью крана или экскаватора-погрузчика, а стальные обычно загружаются и разгружаются с помощью клешневого магнита.

Как загружаются и разгружаются интермодальные контейнеры и трейлеры?

Интермодальные контейнеры и трейлеры имеют двойные двери в задней части, через которые можно загружать и выгружать продукты. Продукты на поддонах загружаются вилочными погрузчиками, но метод зависит от типа продукта.

Как загружаются и разгружаются бункеры с открытым верхом?

Бункеры с открытым верхом загружаются сверху и выгружаются снизу. Поскольку эти железнодорожные вагоны открыты сверху, сыпучие товары можно засыпать по всей длине вагона. Бункеры с открытым верхом разгружаются так же, как и крытые: с наклонным полом и открывающимися внизу дверцами продукты быстро выгружаются под действием силы тяжести.

Как загружается и разгружается цистерна?

Если цистерна находится под давлением, погрузка и разгрузка происходит через предохранительные клапаны с защищенным корпусом.