Содержание

7.2. Рекомендации по назначению посадок в соединениях типовых деталей

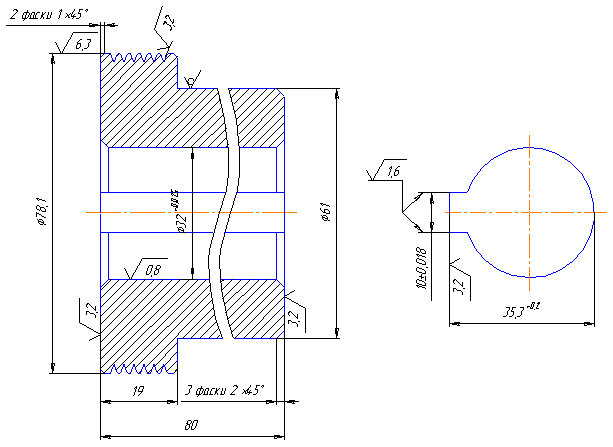

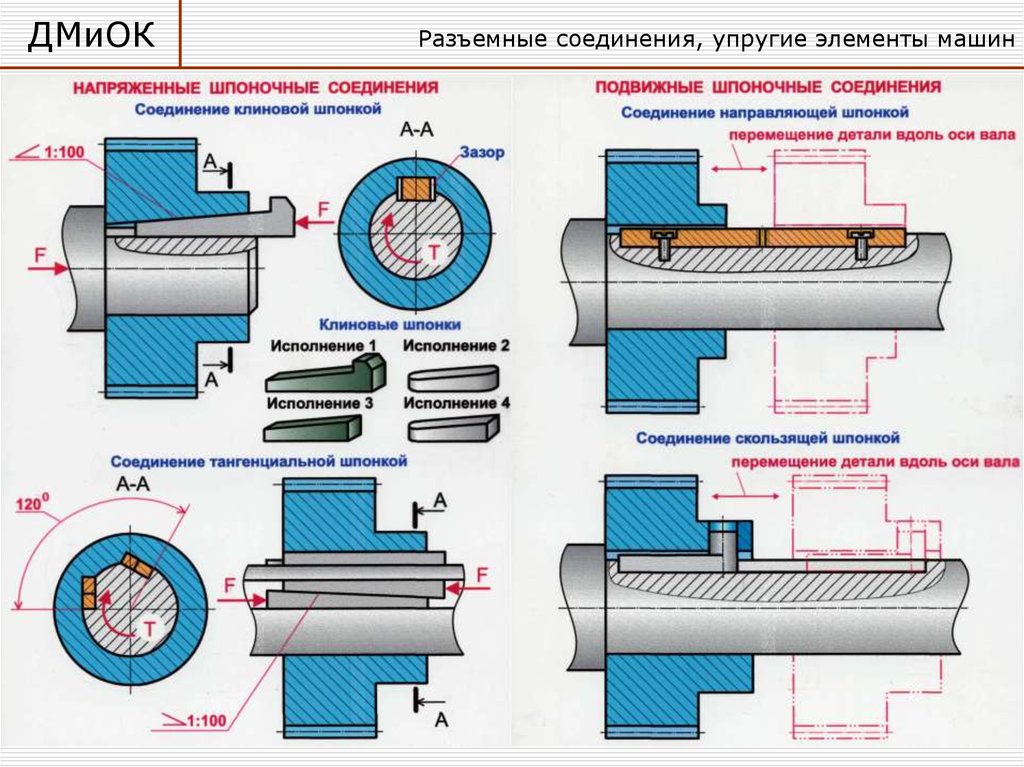

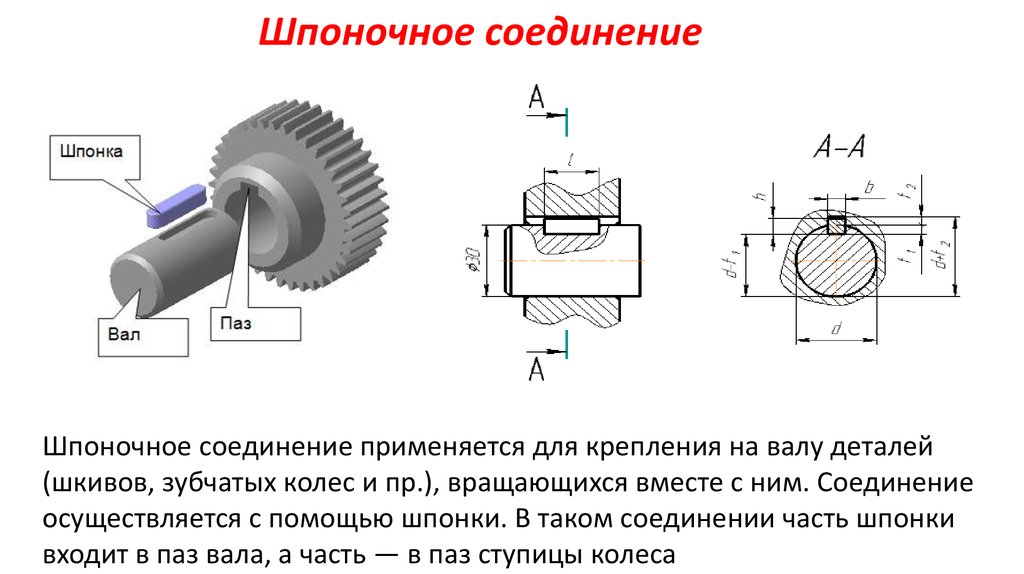

Соединения «вал — ступица». Для

передачи вращающего момента чаще всего

используют шпоночные соединения с

применением призматических (или

сегментных) шпонок. При этом рекомендуются

следующие посадки соединений с

гарантированным натягом:

— для колёс цилиндрических — для колёс цилиндрических — для колёс конических | — H7/p6 — H7/r6 — H7/s6 |

При

этом посадки с бóльшим

натягом (указанные в скобках) следует

назначать для реверсивных передач.

Для удобства сборки по выбранной посадке

с натягом зубчатого колеса на вал с

установленной шпонкой рекомендуется

предусматривать направляющий

цилиндрический участок вала с допуском

по d11 (рис. 7.3).

7.3).

Рис. 7.3

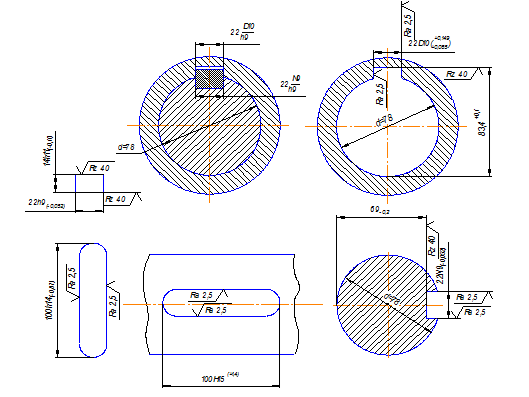

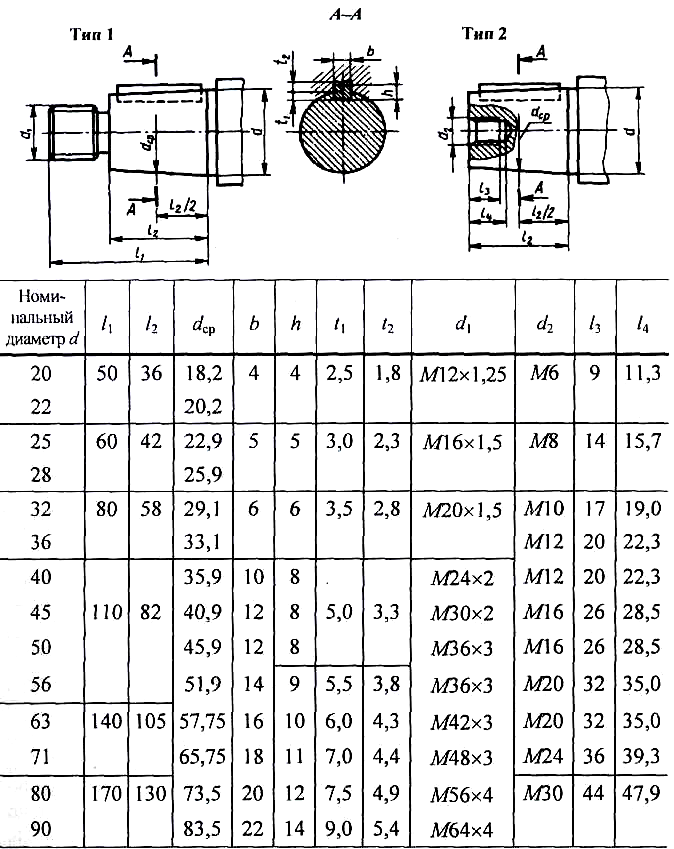

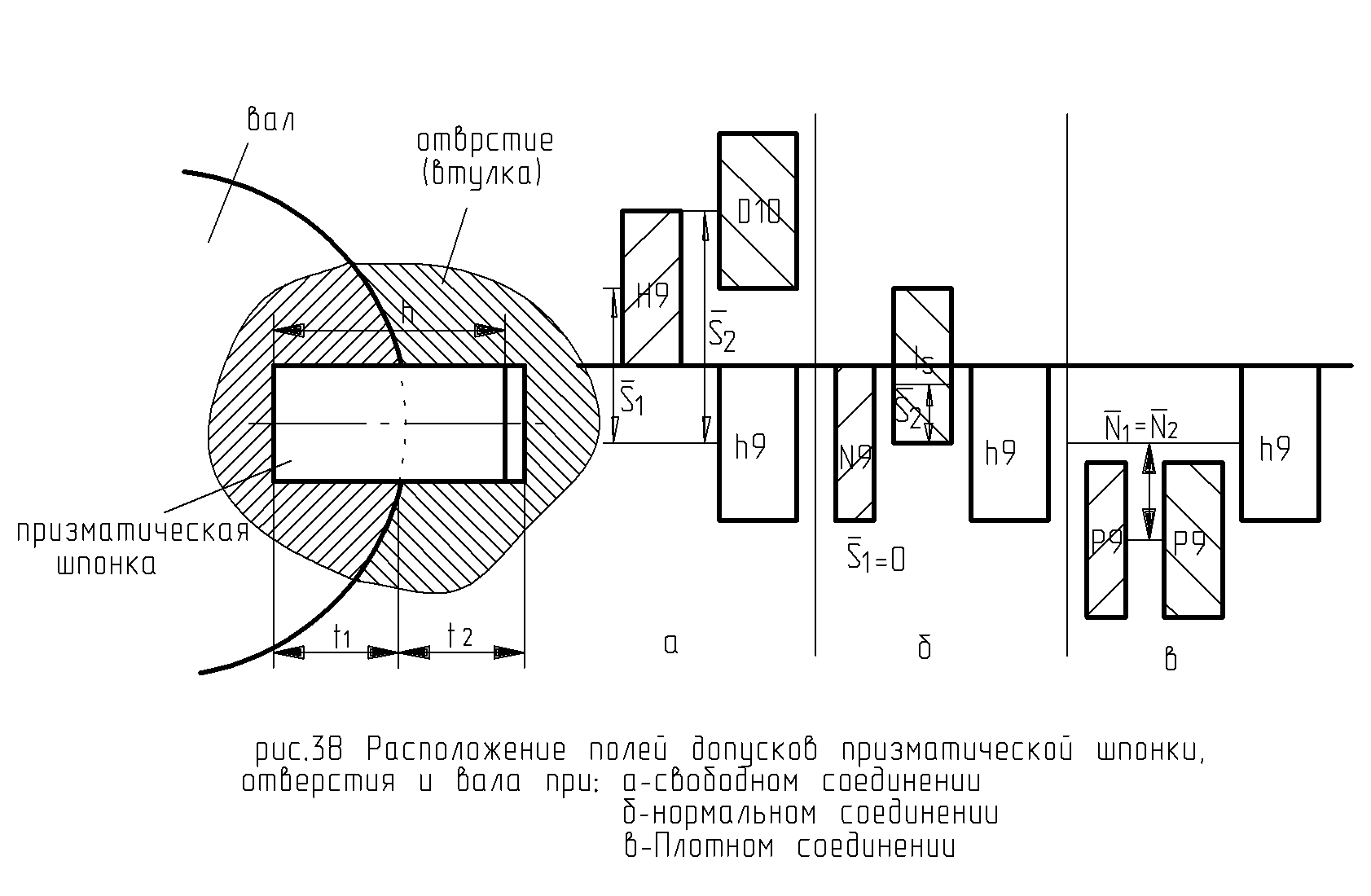

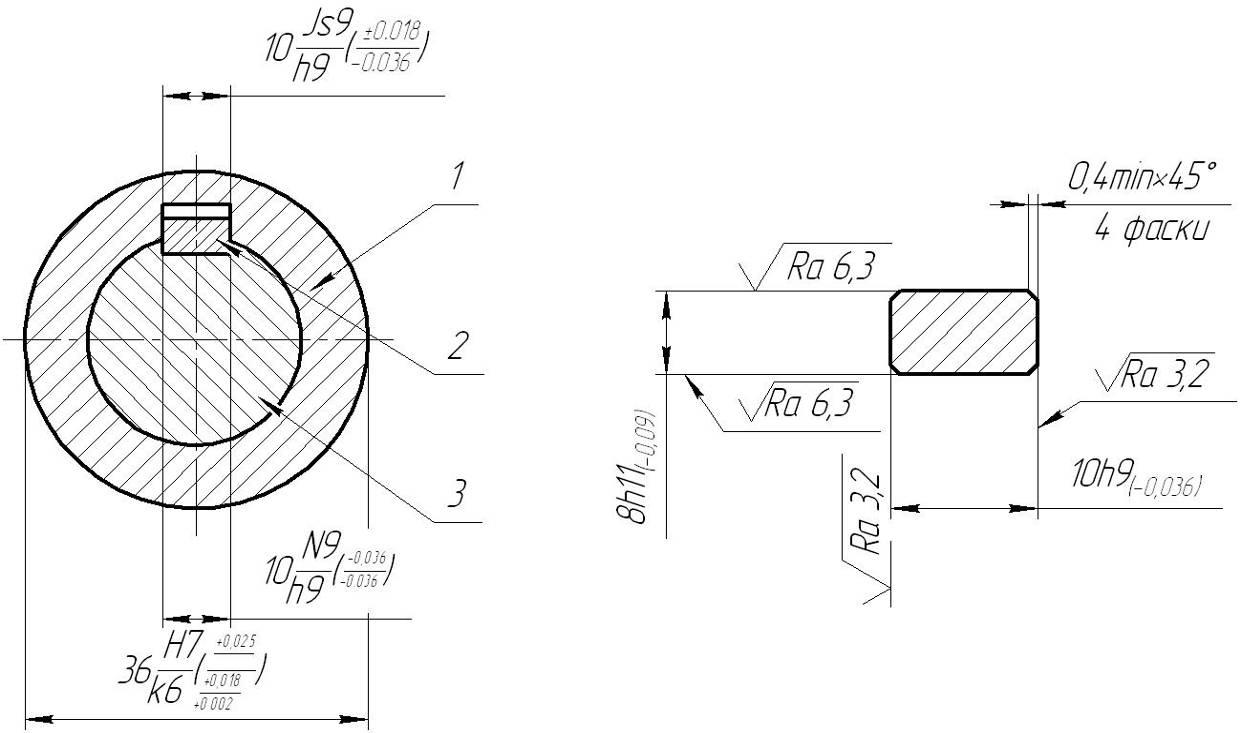

Посадки призматических шпонок

регламентированы ГОСТ 23360-78: для ширины

паза на валу по P9/h9; для

ширины паза в ступице при неподвижном

соединении нереверсивной передачи — поJs9/h9

и при неподвижном соединении

реверсивной передачи — поP9/h9

.

Ecли по результатам расчёта на прочность

шпоночного соединения требуется слишком

длинная шпонка (свыше полутора диаметров

посадочного участка вала), целесообразно

применить шлицевое соединение. Наиболее

распространены соединения прямобочными

шлицами с центрированием по наружному

диаметру D. Для неподвижных соединений

регламентированы следующие посадки

элементов шлицевых соединений;

— для центрирующей | — ÆDH7/js6 | |

— для рабочих боковых | — bD9/e8 |

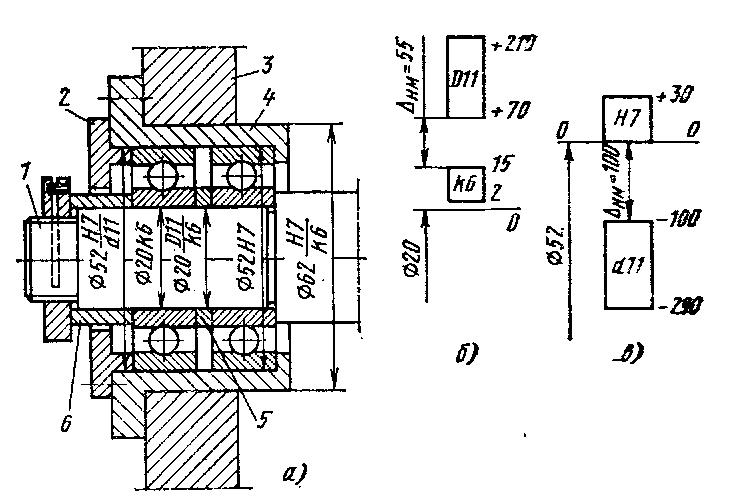

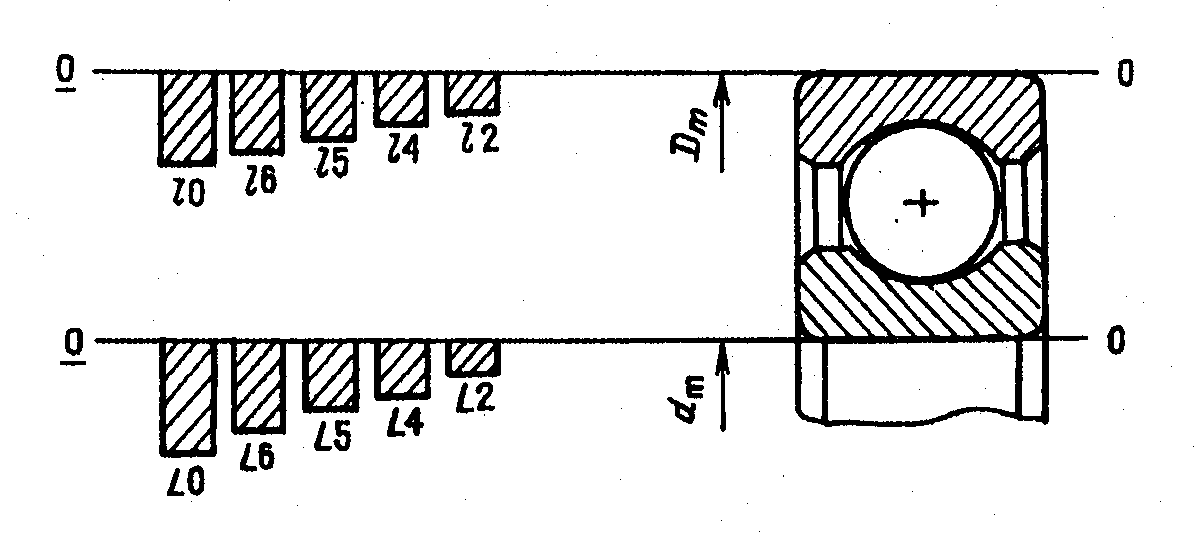

Посадки колец подшипников качения.

Значения допусков посадочных участков

вала и отверстия корпуса под подшипник

выбирают в соответствии с характерными

случаями нагружения колец подшипников

при работе:

а)

кольцо вращается относительно радиальной

нагрузки, подвергаясь так называемому

циркуляционному нагружению;

б)

кольцо неподвижно относительно радиальной

нагрузки и подвергается местному

нагружению.

При этом рассматривают наиболее

распространённый в общем машиностроении

случай применения подшипников качения

нормального класса (0) и руководствуются

следующими соображениями.

При нагружении внутреннего кольца

подшипника циркуляционной нагрузкой

без ударов поле допуска вала назначают

по к6 для шариковых подшипников и

поm6 для роликовых подшипников.

При нагружении наружного кольца

подшипника местной нагрузкой поле

допуска отверстия корпуса назначают

по Н7 , что обеспечивает возможность

перемещения кольца как в осевом

направлении, так и в окружном направлении

(под действием сил трения). Это позволяет

Это позволяет

в целом повысить долговечность подшипника

.

Посадки крышек подшипников. По

конструкции различают крышки привёртные,

крепящиеся к корпусным деталям винтами,

и закладные, которые возможно применять

в редукторах, имеющих плоскость разъёма

корпуса по осям валов. В отличие от так

называемых глухих крышек имеются крышки,

снабжённые центральным отверстием для

выходного конца вала.

Глухие привёртные крышки устанавливают

в корпус по посадке H7/d11,

обеспечивающей гарантированный зазор

в соединении, что не приводит однако к

вытеканию смазки из подшипникового

гнезда из-за создания герметичного

стыка деталей по фланцу крышки в

результате затяжки винтов крепления

крышки к корпусу.

Сквозную привёртную крышку помещают в

корпус с обеспечением посадки H7/h8,

что гарантирует нормальную работу

манжетного уплотнения.

Закладные крышки подшипников (как

глухие, так и с центральным отверстием

для выходного конца вала или с резьбовым

отверстием под нажимной регулировочный

винт) удерживаются в корпусе кольцевым

выступом шириной S, для которого в

корпусных деталях протачивают канавку.

Посадку деталей по кольцевому выступу

назначают какH11/h11 , а по наружному

диаметру крышки —H7/h8, что

гарантирует очень малый зазор,

препятствующий вытеканию масла из

полости подшипникового гнезда.

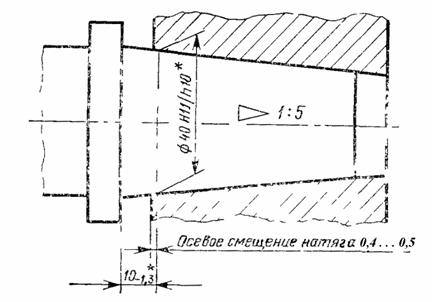

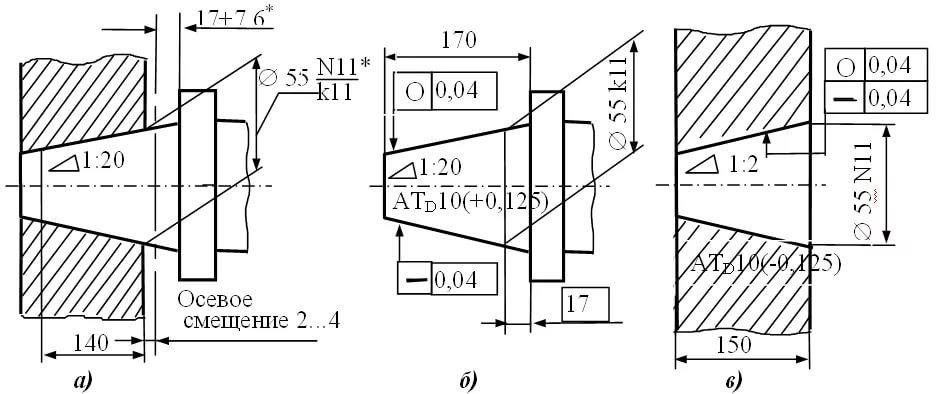

Посадки стаканов подшипников. Одной

из особенностей конструкции конической

зубчатой передачи является консольное

расположение конической шестерни.

Концентрацию нагрузки при этом стремятся

уменьшить повышением жёсткости узла

опорных подшипников. Повышенные

требования к жёсткости диктуются и

необходимостью высокой точности осевого

расположения конических зубчатых колёс,

что обеспечивается регулировкой

зацепления в процессе сборки передачи.

В

конструкциях узлов конических шестерён

применяют радиально-упорные подшипники,

главным образом конические роликоподшипники,

устанавливаемые в стакане по схеме

«врастяжку» или «враспор»

[2].

Для удобства регулирования осевого

положение конической шестерни подшипники

опор заключены в стакан, что обеспечивает

независимую регулировку зазора в

подшипниках. В этом случае применяют

В этом случае применяют

посадку стакана в корпус — H7/js6

.

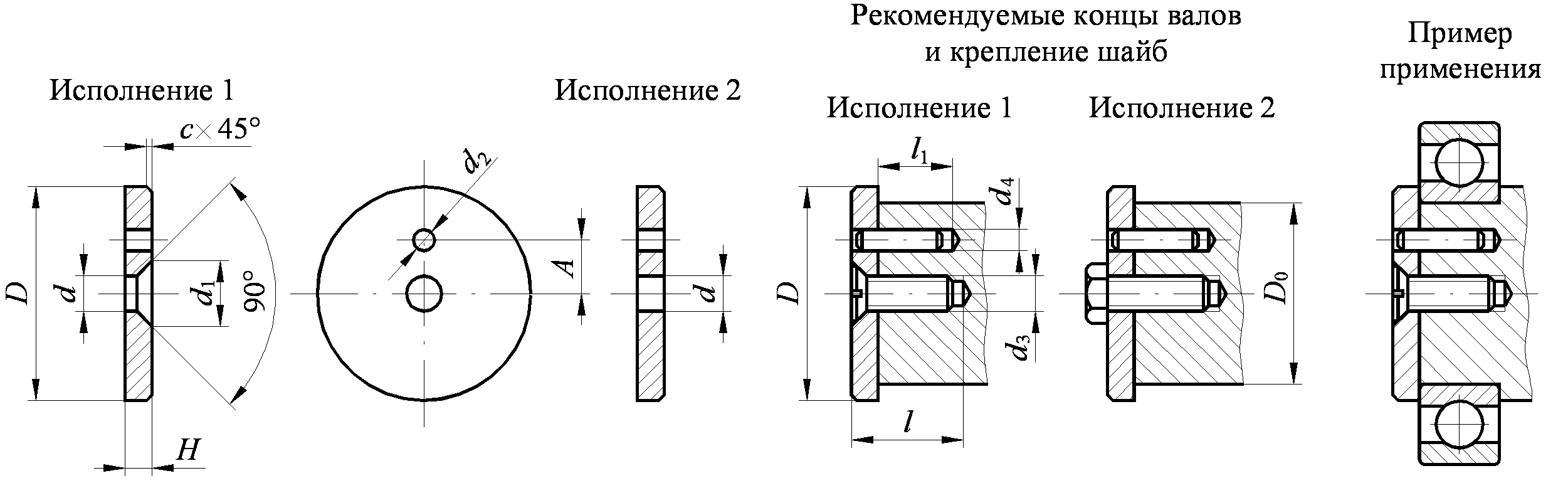

Посадки полумуфт на валах. Полумуфты

устанавливают на цилиндрические (по

ГОСТу 12080-72) или конусные (по ГОСТу

12081-72) концы валов.

При постоянном направлении вращения и

умеренно нагруженных валах, когда

рабочие напряжения кручения tв сечении вала не превышают 15 МПа,

полумуфты устанавливают на гладкие

цилиндрические концы валов по переходным

посадкам типаH7/k6 илиH7/m6

.

При реверсивной работе, а также при

существенно нагруженных валах (t>15 МПа) применяют посадкуH7/n6

.

При

больших нагрузках, работе со значительными

толчками и ударами, а также при реверсивной

работе предпочтительно полумуфты

устанавливать на конусные концы валов.

Посадку полумуфты на конусный конец

вала производят с обязательным приложением

осевой силы (с помощью болта через

торцовую шайбу или с помощью круглой

шлицевой гайки). Затяжкой полумуфты на

конусные концы валов можно создать

значительный натяг в соединении и

обеспечить точное радиальное и угловое

положение полумуфты относительно вала.

Установку полумуфт на цилиндрические

шлицевые концы валов применяют, если

при прочностном расчёте шпоночного

соединения длина посадочного отверстия

(длина ступицы) получается свыше полутора

диаметров вала. Посадку полумуфты по

наружному центрирующему диаметру шлицев

тогда принимают типа H7/js6

.

Посадки шестерни открытой передачи.

Шестерня открытой зубчатой передачи

в кинематической схеме привода машины

располагается консольно на конце

выходного (тихоходного) вала редуктора.

При сборке узла тихоходного вала

установку шестерни производят в конце

операции. Для предотвращения повышенных

нагрузок на опорные подшипники этого

вала при установке рекомендуют посадки

типаH7/p6илиH7/n6.

Посадки шкивов ремённой передачи.

Для передачи вращающего момента от

приводного электродвигателя на входной

(быстроходный) вал редуктора зачастую

применяют ремённую передачу.

Для удобства надевания и замены ремней

при сборке и эксплуатации ременной

передачи шкивы обычно устанавливают

консольно на конусные концы валов. В

В

случае установки шкива на цилиндрический

конец вала применяют посадку Н7/к6, при

установке на конусный конец вала осевое

крепление шкива производят по одному

из способов, приведенных в [2, рис.20.1 и

20.2].

Вопрос по напрессовке шкивов редуктора на вал

Авиамеханик№1

Himmel uber alles!

#1

Изготовил вал редуктора из хромонсилевой стали-45 под подшипники и ведомый ременной шкив из Д16. Теперь возник странный вопрос: что раньше напрессовывать:

1) сначала подшипники на вал, а затем на них-шкив;

2) сначала подшипники запрессовать в шкив, а затем в них засовывать вал?

Подшипники обычные, шариковые, жигулевские, что побольше- однорядный, поменьше-двухрядный. Посадка с натягом у большого на вал 10 микрон (на диаметре 25мм), у малого -5 микрон на диаметре 20мм.

Посадка с натягом у большого на вал 10 микрон (на диаметре 25мм), у малого -5 микрон на диаметре 20мм.

Все посадки вал/подшипник и подшипник/шкив сделаны согласно таблицам.

Большая просьба ответить аргументированно, а не типа: «я своей кувалдой что угодно могу напрессовать»

Заранее спасибо!

Санчо

Я люблю строить самолеты!

#2

У нас на аппарате ведомый шкив с подшипниками как единый узел.

Mikeram

Я люблю строить самолёты и дельталёты!

#3

Авиамеханик №1!

У Вас недостаточно информации для того, чтобы давать Вам советы. Однозначно написано только про посадку с натягом на валу. Лучше бы было наоборот, потому, что дюралюминиевый шкив при работе нагреется и расширится сильнее стальных подшипников. Тем не менее подшипники на шкиве необходимо зафиксировать стопорными кольцами или фланцами. Обычно алюминиевые детали нагревают градусов до 100-150 Цельсия перед установкой в них подшипников. Поэтому на вал насаживать нужно шкив с установленными в него подшипниками.

Однозначно написано только про посадку с натягом на валу. Лучше бы было наоборот, потому, что дюралюминиевый шкив при работе нагреется и расширится сильнее стальных подшипников. Тем не менее подшипники на шкиве необходимо зафиксировать стопорными кольцами или фланцами. Обычно алюминиевые детали нагревают градусов до 100-150 Цельсия перед установкой в них подшипников. Поэтому на вал насаживать нужно шкив с установленными в него подшипниками.

Авиамеханик№1

Himmel uber alles!

#4

Спасибо большое, я так и думал, просто боялся сказать! Подшипники сажаются в дюралевый шкив тоже с натягом. Если делать иначе, то наружные обоймы подшипников может перекосить!

Если делать иначе, то наружные обоймы подшипников может перекосить!

николай

летаю низко — ценюсь высоко

#5

Если проточить шкив так чтобы подшипник входил в него свободно. Затем на контактирующие поверхности нанести глубокую несколько десяток риску, а также нанести риску на наружную обойму подшипника. Потом берёте клей » поксипол» смешиваете его с дюралевой пылью , мажете на контактные поверхности и сажаете. Через сутки можете летать. По этой технологии я собирал шкивы на мощные буровые насосы с двигателями более 100 л\с всё работало. Главное чтобы посадка не нагревалась более 300 град.С.

Главное чтобы посадка не нагревалась более 300 град.С.

kvadratov

Я люблю строить самолеты!

#6

Ну и для чего эти чудеса с поксиполом ? На буровой — может есть какой смысл — не знаю. А у нас в редукторе — подшипники в шкив запресованы умеренно плотно ( без фанатизма ) а на вал они надеваются по посадке скольжения — фактически шкив с подшипниками можно надеть на вал от руки. Редуктор серийный ( говорят Лилиенталевский ) — без проблем эксплуотируется порядка 10 лет с Бураном на дельталёте. …

…

В целом узел с подшипниками — близок по конструкции к ступице мотоциклетного колеса от ИЖа.

За более подробным описанием — по ссылке :

http://www.reaa.ru/cgi-bin/yabb/YaBB.pl?num=1167928157/60

Правильное соединение валов

Загрузите эту статью в формате .PDF

Прежде чем устанавливать компоненты промышленного ременного привода, необходимо начать с базового понимания различных типов монтажных устройств, используемых для крепления шкивов к валам. Знание преимуществ этих различных устройств и принципов их работы помогает предотвратить ошибки при установке, которые приводят к повреждению компонентов привода и дорогостоящему простою оборудования.

Несколько типов конических втулок могут использоваться для крепления шкивов клиновых ремней и звездочек зубчатых ремней, далее именуемых шкивами, к приводным валам. Эти типы втулок включают версии со шпонкой для фиксации на валу, которые описаны в этой статье. Другие типы не требуют ключей (см. вставку) и будут рассмотрены в следующей статье.

Другие типы не требуют ключей (см. вставку) и будут рассмотрены в следующей статье.

Конические втулки со шпонкой

Распространенным устройством для крепления шкивов к двигателям, коробкам передач и валам является коническая втулка со шпонкой, которая обычно изготавливается из серого чугуна, стали, ковкого чугуна или металлокерамической стали.

При использовании этих втулок коническое отверстие в шкиве совпадает с коническим наружным диаметром на втулке, рис. 1. Чтобы прикрепить шкив, механик затягивает крепежные винты, которые стягивают конические поверхности втулки и ступицы шкива. Сжатие сопряженных конусов создает заклинивающее действие между втулкой и шкивом, а также между втулкой и приводным валом. Втулка имеет радиальный паз или спил, что позволяет ей плотно обхватывать вал под действием расклинивания. Усилие зажима между втулкой и валом сравнимо с усилием запрессовки, поэтому втулка передает крутящий момент и препятствует проскальзыванию. Правильно установленная втулка устраняет биение шкива, а также фреттинг-коррозию на валу.

Чтобы снять шкив, механик затягивает один или несколько съемных или «разъемных» винтов, которые отделяют шкив от втулки, не повреждая вал или компоненты привода.

Для данного наружного диаметра втулки производители предлагают несколько различных размеров отверстий для различных диаметров вала. Например, фланцевые втулки с наружным диаметром 2 дюйма доступны с размерами отверстий от ½ до 1 3 / 16 дюймов. Одна втулка также может использоваться для шкивов различной ширины, а шкивы с канавками для различных поперечных сечений ремня .

Некоторые производители предлагают втулки с необработанными отверстиями малого диаметра и без пропилов. Это позволяет конечному пользователю повторно растачивать, а затем резать на месте, обеспечивая быстрый оборот, когда требуются нестандартные размеры отверстия и шпонки.

Фланцевые втулки , рис. 1, используются в широком спектре клиноременных и синхронных ременных приводов, работающих в тяжелых условиях. Эти втулки, разработанные в соответствии с Руководством по съемным втулкам QD1 и ответным втулкам QD1 Ассоциации механических трансмиссий (MPTA), хорошо подходят для мощных приводов, подвергающихся большим пульсирующим или вибрационным нагрузкам. Стандартные диаметры отверстий варьируются от ½ до 7 дюймов. или больше.

Эти втулки, разработанные в соответствии с Руководством по съемным втулкам QD1 и ответным втулкам QD1 Ассоциации механических трансмиссий (MPTA), хорошо подходят для мощных приводов, подвергающихся большим пульсирующим или вибрационным нагрузкам. Стандартные диаметры отверстий варьируются от ½ до 7 дюймов. или больше.

Бесфланцевые или устанавливаемые заподлицо втулки , рис. 2, обычно используются в цепных и большинстве европейских ременных передач. Изделия из специальных материалов, таких как нержавеющая сталь, хорошо подходят для пищевой промышленности благодаря их гладкой, легко очищаемой поверхности. Опять же, размеры отверстия варьируются от ½ до 7 дюймов.

Шпонки вала

Во время сборки шпонка вставляется в выточенные шпоночные канавки втулки и вала, чтобы зафиксировать их вместе и предотвратить вращение вала во втулке, рис. 3. Эти шпонки обычно изготавливаются из прутка и имеют квадратную форму. , прямоугольные и конические формы. Ключ Вудраффа, используемый в основном в машинах и автомобилях, имеет форму полумесяца.

Плоские шпонки используются для втулок, отверстие которых особенно велико по сравнению с внешним диаметром. Здесь шпоночный паз во втулке более мелкий, чем обычно, для размещения вала большего диаметра. Производители обычно снабжают втулку мелкой шпонкой.

Неправильно установленная шпонка — слишком тугая или слишком слабая — может привести к поломке шпонки или втулки. Следовательно, чтобы обеспечить плотное прилегание, размеры ширины и высоты как шпонки, так и шпоночных канавок должны соответствовать допускам, указанным в стандарте ANSI B17.1 для шпонок и шпоночных гнезд.

В большинстве фланцевых втулок установочный винт во фланце, рис. 4, затягивает шпонку, чтобы предотвратить ее выход из шпоночного паза. Эта функция особенно полезна для применений, подверженных вибрационным или пульсирующим нагрузкам, а также в приложениях с вертикальным валом. Втулка одного типа имеет встроенную шпонку, которая является частью отверстия, рис. 5, поэтому отдельная шпонка не может отсоединиться. Оба типа втулок популярны в установках с вертикальным валом.

Оба типа втулок популярны в установках с вертикальным валом.

Выбор

В некоторых отраслях промышленности традиционно используются определенные типы втулок независимо от их характеристик. Но в большинстве случаев вы должны знать преимущества каждого типа при выборе одного из них для конкретного применения при установке шкива.

Например, большинство фланцевых втулок можно монтировать либо в обычном, либо в обратном положении, рис. 6. Но втулки с большим проходным сечением (обычно около 5 дюймов или больше) обычно монтируются только обычным способом. Кроме того, некоторые шкивы малого диаметра должны быть установлены в обратном направлении.

Преимущества фланцевых втулок включают:

• Большая длина отверстия сводит к минимуму осевое биение (неперпендикулярность к валу).

• Симметричный рисунок отверстий и прорезь напротив установочного винта обеспечивают хороший баланс.

• Установочный винт удерживает шпонку на месте, что хорошо для вертикальных валов и приводов высокой мощности с большими пульсирующими или вибрационными нагрузками.

Недостатки фланцевых втулок:

• Фланец увеличивает вес и требует больше места для монтажа.

• Шкивы некоторых размеров и форм можно устанавливать только одним способом — обычным или обратным.

Преимущества бесфланцевых втулок:

• Больший угол конусности позволяет затягивать шкив с меньшим смещением вдоль вала. Это облегчает точное размещение шкива на валу там, где требуется точное позиционирование.

• Более безопасная работа благодаря отсутствию выступающих головок винтов.

• Полная длина втулки поддерживает шкив.

Недостатками бесфланцевых вводов являются:

• Невозможно быстро установить (маленькие размеры).

• Отсутствует установочный винт для фиксации ключа на месте.

Советы по установке и снятию

Если шкив не держится плотно и правильно на валу, причиной может быть неправильная установка. При установке шкива сначала удалите масло, краску и грязь со всех конических и сопрягаемых поверхностей шкива, втулки и вала.

Не смазывайте эти компоненты. Смазывание сопрягаемых конических поверхностей снижает трение. При смазанных поверхностях и одинаковом крутящем моменте механическое преимущество конической поверхности значительно увеличивается по сравнению с сухими поверхностями. Это вызывает чрезмерное радиальное давление, что приводит к растрескиванию втулки или ступицы шкива.

Соблюдайте рекомендованные производителем значения крутящего момента для затяжки монтажных винтов. Затяните винты попеременно, повторяя эту схему несколько раз, чтобы получить требуемый момент затяжки.

При установке втулок (особенно бесфланцевых) избегайте использования изношенного ключа, который может сорвать головку винта и привести к ослаблению сборки. Для увеличения силы захвата постучите по поверхности втулки выколоткой или втулкой, затем снова затяните винты с рекомендуемым моментом затяжки. Не бейте молотком непосредственно по втулке.

Чрезмерный крутящий момент может повредить втулки или шкивы. Кроме того, неравномерное давление на разжимные винты может повредить втулку, что затруднит ее снятие без повреждения шкива.

Кроме того, неравномерное давление на разжимные винты может повредить втулку, что затруднит ее снятие без повреждения шкива.

Обязательно используйте втулки с валами соответствующего размера и допуска. Допуски вала указаны в стандарте ANSI B4.1 для пределов и посадок. Допуски для втулок см. в Руководстве по съемным втулкам и сопряженным втулкам MPTA. Фланцевая втулка должна иметь диаметр от 1 / 8 до 3 / 8 дюймов. зазор между его фланцем и ступицей шкива. Отсутствие этого зазора указывает либо на слишком малый размер вала, либо на слишком большой диаметр отверстия втулки. В любом случае фланец втулки может упираться в шкив, так что он не развивает силы, достаточной для плотного захвата вала.

Шкивы, установленные с помощью конических втулок, редко теряют свою плотную посадку, но перегрузка или неправильная установка могут привести к их ослаблению. Во время осмотра или технического обслуживания проверьте наличие следующих условий, вызывающих ослабление крепления:

• Трещина на ступице шкива.

• Другие повреждения шкива, вала, втулки или крепежных винтов.

• Неправильное сопряжение конусов.

• Отсутствие шпонок, особенно на вертикальных и горизонтальных валах, подверженных вибрации.

• Смазка, вытекающая из таких компонентов, как цепь, шестерня или решетчатые муфты.

• Втулка расточена до неправильного диаметра.

Втулки без ключа

Помимо втулок со шпонкой, существует несколько типов запирающих устройств без ключа, в которых также используется принцип конического клина. Эти бесшпоночные втулки преобразуют зажимное действие между внутренним и внешним коническими кольцами в радиальное давление, которое фиксирует устройство на валу и шкиве.

Основным преимуществом бесшпоночных втулок является их способность передавать высокие крутящие моменты. Однако они доступны с ограниченным числом размеров отверстий и, как правило, стоят дороже, чем типы со шпонкой.

Многие из этих бесшпоночных втулок используются в промышленности, где возникают высокие осевые силы или удары. Некоторые типы можно использовать поверх поврежденных шпоночных пазов вала, но их необходимо тщательно зафиксировать и отцентровать. Для других требуется гладкий вал без шпоночного паза.

Некоторые типы можно использовать поверх поврежденных шпоночных пазов вала, но их необходимо тщательно зафиксировать и отцентровать. Для других требуется гладкий вал без шпоночного паза.

Втулки без шпонки равномерно распределяют фиксирующее давление по окружности вала, что позволяет использовать полые валы для снижения веса, если валы обладают достаточной прочностью.

Эти втулки также позволяют использовать цельные валы меньшего диаметра, но равные по прочности шпоночным валам. Простота позиционирования этих втулок в осевом и угловом направлениях делает установку и снятие быстрой и простой операцией.

Даниэль Шварц и Гэри Портер — инженеры по применению продукции компании Gates Rubber Co., Денвер.

Пошаговое руководство. Звездочки и шестерни

Перейти к содержимому

Шкивы являются важными компонентами многих машин и устройств, особенно в промышленности и производстве. Они бывают разных типов, форм и размеров, но их основная функция заключается в передаче мощности и движения между двумя валами. Установка шкива на вал двигателя может показаться простой задачей, но она требует тщательного внимания к деталям, а также правильных инструментов и методов для обеспечения надлежащей посадки и выравнивания. В этой статье мы предоставим пошаговую инструкцию, как надеть шкив на вал двигателя.

Установка шкива на вал двигателя может показаться простой задачей, но она требует тщательного внимания к деталям, а также правильных инструментов и методов для обеспечения надлежащей посадки и выравнивания. В этой статье мы предоставим пошаговую инструкцию, как надеть шкив на вал двигателя.

Шаг 1. Подготовка двигателя и шкива

Прежде чем приступить к установке шкива на вал двигателя, убедитесь, что двигатель и шкив чистые и на них нет мусора, ржавчины или повреждений. Возможно, вам придется использовать проволочную щетку, наждачную бумагу или растворитель, чтобы удалить грязь или коррозию с поверхностей. Кроме того, проверьте размеры и технические характеристики вала двигателя и шкива, чтобы убедиться в их совместимости и точности.

Выбор подходящего шкива и шпоночной канавки имеет решающее значение для обеспечения правильной посадки и соосности между валом двигателя и шкивом. Шкив должен соответствовать диаметру и отверстию вала двигателя, а также требуемой скорости и крутящему моменту приложения. Шпоночный паз также должен плотно входить в шпоночное гнездо на валу и ступице шкива, без каких-либо зазоров или смещений.

Шпоночный паз также должен плотно входить в шпоночное гнездо на валу и ступице шкива, без каких-либо зазоров или смещений.

Шаг 3. Установите шпонку на вал и шкив

Шпонка представляет собой небольшой металлический элемент, который входит в шпоночный паз на валу двигателя и ступице шкива, чтобы предотвратить проскальзывание или вращение между ними. Чтобы установить шпонку, поместите ее в шпоночный паз на валу двигателя, а затем наденьте на нее шкив, пока он не займет нужное положение. Убедитесь, что ключ полностью вставлен и установлен в замочную канавку, и что нет лишней или выступающей части.

Шаг 4: Затяните установочный винт или стопорное устройство

После того, как шкив установлен на место, необходимо надежно закрепить его на валу двигателя с помощью установочного винта или стопорного устройства. Установочный винт представляет собой небольшой винт, который ввинчивается в отверстие на ступице шкива и затягивается на плоской поверхности вала двигателя для создания силы трения. Блокирующее устройство, с другой стороны, представляет собой механический компонент, который крепится к валу двигателя и ступице шкива с помощью болтов, гаек или манжеты. Оба способа эффективны, но запорное устройство более надежно и устойчиво к вибрациям и осевым нагрузкам.

Блокирующее устройство, с другой стороны, представляет собой механический компонент, который крепится к валу двигателя и ступице шкива с помощью болтов, гаек или манжеты. Оба способа эффективны, но запорное устройство более надежно и устойчиво к вибрациям и осевым нагрузкам.

Шаг 5. Проверка выравнивания и натяжения ремня

Последний шаг — проверка выравнивания и натяжения ремня, соединяющего двигатель и шкив. Ремень должен проходить плавно и равномерно между двумя шкивами, без каких-либо проскальзываний или отклонений. Также натяжение ремня следует отрегулировать в соответствии с рекомендациями производителя, используя тензорезистор или натяжной инструмент. Правильное натяжение ремня необходимо для обеспечения оптимальной передачи мощности и предотвращения преждевременного износа или повреждения шкивов и ремня.

В заключение можно сказать, что установка шкива на вал двигателя может показаться простой задачей, но она требует внимания к деталям и точности для обеспечения надлежащей посадки и соосности.