Тара, предназначенная для транспортировки грузоподъемными кранами бракуется по следующим признакам:

Если имеются трещины в местах сварки по днищу с боковыми стенками и боковыми стенками между собой, длиной более 50 мм. На таре должны быть указаны ее назначение, номер, цех, собственный вес и наибольший вес груза, для транспортировки которого она предназначена. Нормы браковки стропов, изготовленных из капроновых, пеньковых и хлопчатобумажных канатовБраковка находящихся в работе стропов, изготовленных из капроновых, пеньковых и хлопчатобумажных канатов производится по следующим признакам:

Определение веса грузаПеред строповкой груза, предназначенного для подъема, стропальщик должен знать его вес. Вес груза можно определить:

Для этого следует определить объем груза и умножить на удельный вес: P = V * У.в. Удельный вес часто встречающихся материалов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||

| Иллюстрированное пособие для стропальщика | ||||||||||||||||||||||||||||||||||||||||||||||||||||

3.

6. Осмотр и браковка приспособлений и тары

6. Осмотр и браковка приспособлений и тары

1.

Согласно требованиям правил безопасности,

стропальщики должны производить осмотр

грузозахватных приспособлений и

производственной тары перед их

использованием для подъема и перемещения

грузов с применением грузоподъемных

машин.

2.

В процессе эксплуатации грузозахватных

приспособлений и тары владелец должен

периодически производить их осмотр в

следующие сроки:

— траверс, клещей

и других захватов и тары — каждый месяц;

— стропов (за

исключением редко используемых) —

каждые 10 дней;

—

редко используемых грузозахватных

приспособлений — перед выдачей их в

работу.

3.

Осмотр грузозахватных приспособлений

и тары должен производиться по инструкции,

разработанной специализированной

организацией и определяющей порядок и

методы осмотра, браковочные показатели.

Выявленные в процессе осмотра поврежденные

грузозахватные приспособления должны

изыматься из работы. При отсутствии

При отсутствии

инструкции браковку стропов производят

в соответствии с приложением 15 «Правил».

Результаты

осмотра грузозахватных приспособлений

и тары заносятся в журнал осмотра

грузозахватных приспособлений.

Наименование | Порядковый | Дата | Техническое | Должность | Подпись |

4.

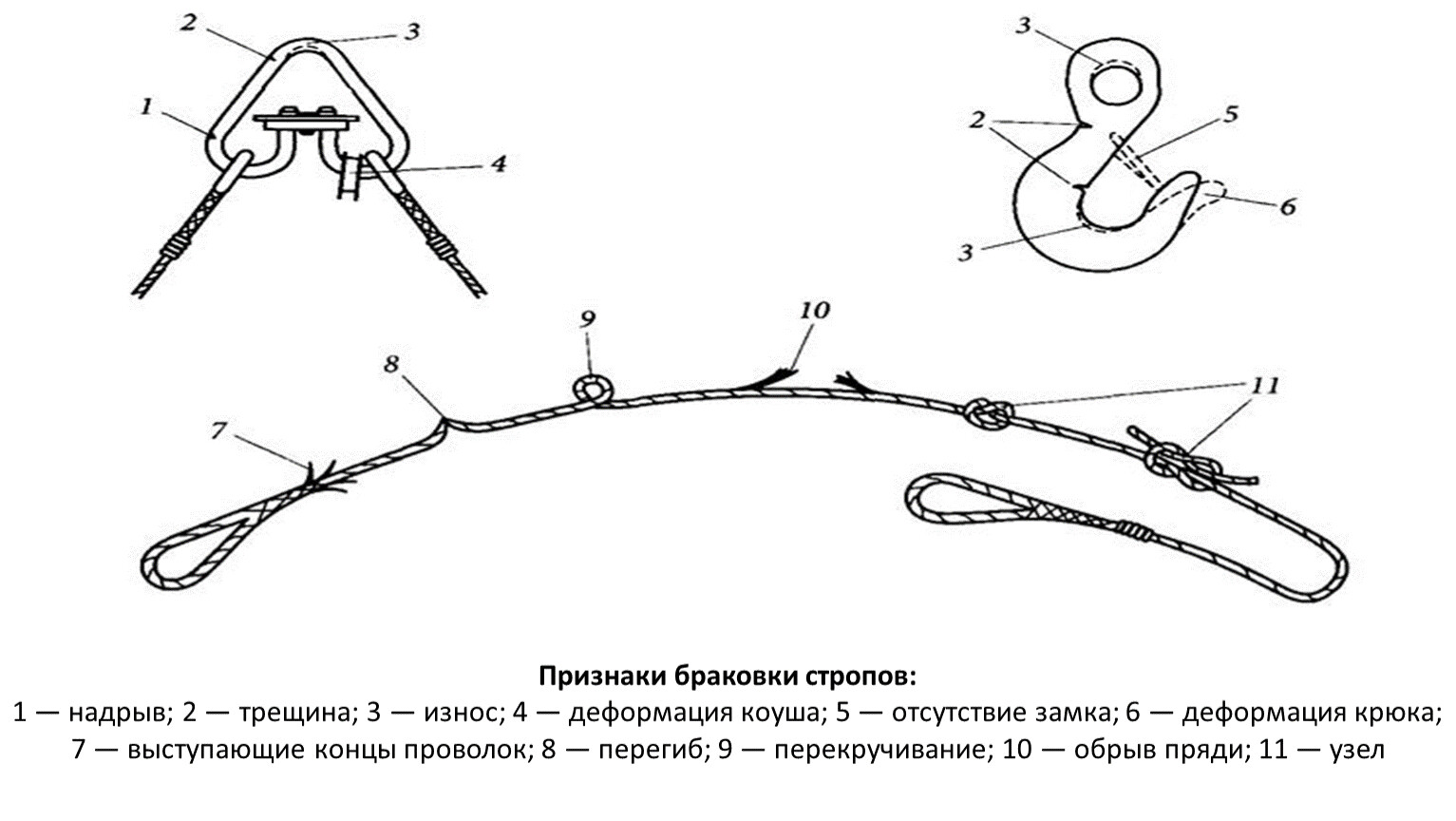

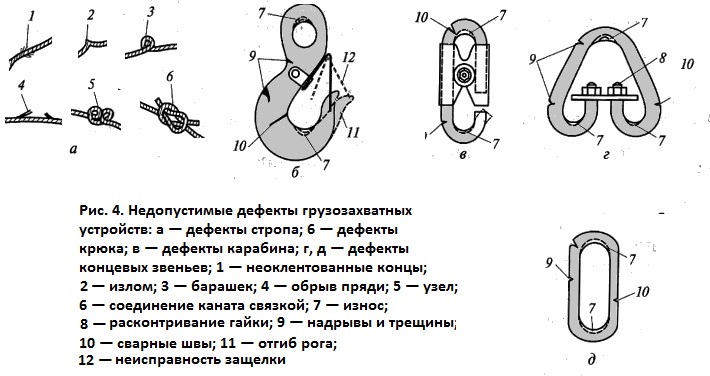

При осмотре канатных стропов необходимо

обращать внимание на состояние канатов,

коушей, крюков, подвесок, замыкающих

устройств, обойм, карабинов и места их

крепления.

5. Для оценки

безопасности использования канатов

применяют следующие критерии:

—

характер и число обрывов проволок, в

том числе наличие обрывов проволок у

концевых заделок, мест сосредоточения

обрывов проволок, интенсивность

возрастания числа обрывов проволок;

— разрыв пряди;

— поверхностный и

внутренний износ;

— поверхностная и

внутренняя коррозия;

— местное уменьшение

диаметра каната, включая разрыв

сердечника;

—

деформация в виде волнистости,

корзинообразности, выдавливания проволок

и прядей, раздавливания прядей, заломов

и т. п.;

п.;

—

повреждения в результате температурного

воздействия или электрического дугового

разряда.

6.

Канатный строп подлежит браковке, если

число видимых обрывов наружных проволок

превышает указанное в таблице.

Стропы | Число | ||

3d | 6d | 30d | |

4 | 6 | 16 | |

Примечание.

d

– диаметр каната, мм.

7.

При уменьшении диаметра каната в

результате поверхностного износа или

коррозии на 7%

и более по сравнению с номинальным

диаметром канат подлежит браковке даже

при отсутствии видимых обрывов проволок.

При

уменьшении первоначального диаметра

наружных проволок в результате износа

или коррозии на

40% и более

канат бракуется.

При

наличии у каната поверхностного износа

или коррозии проволок число обрывов

как признак браковки должно быть

уменьшено в соответствии с данными

таблице.

Нормы

браковки каната в зависимости от

поверхностного износа или коррозии

Уменьшение | Количество |

10 15 20 25 30 | 85 75 70 60 50 |

Определение

износа или коррозии проволок по диаметру

производится с помощью микрометра или

иного инструмента, обеспечивающего

аналогичную точность.

8.

При обнаружении в канате одной или

нескольких оборванных прядей канат к

дальнейшей работе не допускается.

9.

Браковка деталей стропа (колец, петель

и крюков) должна производиться:

— при наличии трещин

и надрывы на поверхности;

—

при износе зева более 10% от первоначальной

высоты вертикального сечения крюка;

—

поверхности элементов или местных

вмятин, приводящих к уменьшению площади

поперечного сечения на

10 %;

—

при наличии остаточных деформаций,

приводящих к изменению первоначального

размера элемента более чем на

5 %.

10.

Не допускаются к эксплуатации стропы:

— при отсутствии

или повреждении маркировочной бирки;

—

с деформированными коушами или износе

их с уменьшением сечения более чем на

15%;

—

имеющие трещины на опрессованных втулках

или при изменении их размера более чем

на

10 % от

первоначального;

— с признаками

смещения каната в заплетке или втулках;

—

с поврежденными или отсутствующими

оплетками или другими защитными

элементами при наличии выступающих

концов проволоки у места заплетки;

— с крюками, не

имеющими предохранительных замков.

11.

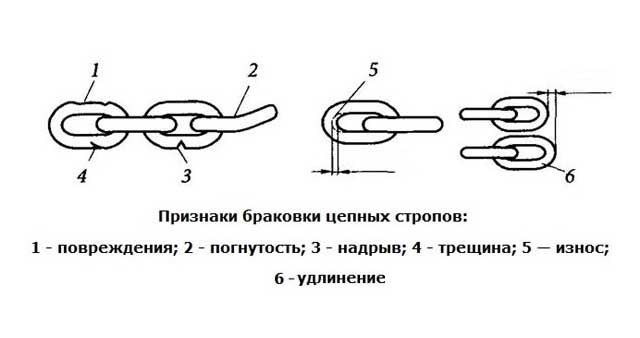

Цепной

строп подлежит браковке при удлинении

звена цепи

более 3% от первоначального размера и

при уменьшении диаметра сечения звена

цепи вследствие

износа более 10%.

А

также обрыв звена или их деформация.

12.

При осмотре захватов необходимо проверять

состояние рабочих поверхностей,

соприкасающихся с грузом. Если на них

имеется насечка, то затупление или

выкрашивание зубчиков не допускается.

Захват подлежит браковке, если будут

обнаружены изгибы, изломы рычагов или

износ и повреждение соединительных

звеньев. Металлические траверсы,

состоящие из балок, распорок, рам и

других элементов, подлежат браковке

при обнаружении деформаций со стрелой

прогиба более

2 мм на

1 м длины,

трещин в местах резких перегибов или

изменении сечения сварных элементов,

а также при повреждении крепежных и

соединительных звеньев.

13.

При осмотре тары необходимо особенно

тщательно проверять:

— появление трещин

в захватных устройствах для строповки;

— исправность

строповочных узлов и замковых устройств

крышек;

— отсутствие

дефектов в сварных соединениях,

— целостность

маркировки.

Долой процент ложных отказов!

Чем меньше, тем лучше, когда речь идет о неправильно забракованных хороших продуктах. С современным оборудованием HEUFT их доля все ближе и ближе к нулю.

«Цель ноль!» Это наша миссия, когда речь идет о частоте ложных отказов. Доля действительно безупречной продукции, ошибочно принимаемой за бракованную при проверке качества в процессе фасовки и упаковки и удаляемой из производственного потока, должна по возможности стремиться к нулю.

При полной производительности это не только экономит бюджет оператора. В качестве устойчивой защиты от упаковки и пищевых отходов такой процент ложной отбраковки, равный нулю, также лучше для окружающей среды и климата: ценные ресурсы не тратятся впустую, продукты без исключения попадают в магазины и, наконец, не по крайней мере, на столе конечного потребителя, а не в мусорном ведре.

Непрерывное повышение надежности обнаружения и отклонения

Нулевой процент – это не только теоретическая цель: более пяти лет назад HEUFT InLine II IXS уже доказал в реальных практических условиях, что проверка пустой бутылки может проводиться полностью без ложных отбраковок при сохранении максимального обнаружения надежность, так что только действительно дефектная упаковка утилизируется еще до поступления ценного напитка или пищевого продукта. А еще в 1991 году мы установили для этого приложения процент ложных отказов всего в один процент. В 2002 г. он сократился вдвое до 0,5%, а в 2014 г. снова до 0,25%, а в 2016 г. независимые эксперты зафиксировали нулевой показатель9.0007 Легко подсчитать, что это значит: если, например, 40 000 изделий в час производятся и проверяются при восьмичасовой двухсменной работе в течение 220 производственных дней в году, в худшем случае 1 408 000 из них окажутся неиспользованными в мусоре. каждый год с процентом ложных отказов. При 0,5% это 704 000, а при 0,25 — еще 352 000.

А еще в 1991 году мы установили для этого приложения процент ложных отказов всего в один процент. В 2002 г. он сократился вдвое до 0,5%, а в 2014 г. снова до 0,25%, а в 2016 г. независимые эксперты зафиксировали нулевой показатель9.0007 Легко подсчитать, что это значит: если, например, 40 000 изделий в час производятся и проверяются при восьмичасовой двухсменной работе в течение 220 производственных дней в году, в худшем случае 1 408 000 из них окажутся неиспользованными в мусоре. каждый год с процентом ложных отказов. При 0,5% это 704 000, а при 0,25 — еще 352 000.

Уровень ложных отказов на самом низком уровне

В этом случае сокращение «всего» на 0,75% означает гораздо меньше, чем на 1 000 000 упаковок и продуктов в год. Чем меньше ложных отказов, тем больше можно произвести, продать и, в конечном счете, без колебаний потреблять за то же время. Соответственно, производительность и объем производства тем выше, чем ближе к нулю доля ошибочно забракованных хороших продуктов. А поскольку производство напитков, продуктов питания и их упаковка также являются причиной выбросов CO2, которые не следует недооценивать, каждая тысячная меньше является ценным вкладом в защиту климата.

А поскольку производство напитков, продуктов питания и их упаковка также являются причиной выбросов CO2, которые не следует недооценивать, каждая тысячная меньше является ценным вкладом в защиту климата.

Соответственно, процент ложных отбраковок на минимально возможном уровне также важен для более сложной проверки всего продукта. Благодаря дальнейшему развитию импульсных рентгеновских лучей и искусственного интеллекта в обработке изображений для надежной дифференциации реальных и предполагаемых дефектов сенсационно низкий уровень ложных отклонений в один процент, который уже был достигнут добрых 15 лет назад с помощью технологии «стекло в стекле». обнаружение стекла в полных емкостях снова сократилось в пять раз благодаря новому HEUFT eXaminer II XOS . До 0,2 процента. Недавно это стало результатом сравнительного испытания в практических условиях на большой линии розлива. Нет ничего необычного в том, что это низкое значение может быть даже снижено. Просто позвольте нам проверить, что именно находится внутри ваших продуктов и упаковочных материалов!

Просто позвольте нам проверить, что именно находится внутри ваших продуктов и упаковочных материалов!

Достижение нулевой цели также становится все ближе и ближе для встроенного контроля уже заполненной первичной упаковки: опасность того, что действительно совершенные продукты вместе с их упаковкой окажутся неиспользованными в отходах, все больше и больше уменьшается благодаря HEUFT. технологии, которые постоянно совершенствуются.

HEUFT PRIME — Проверка полного контейнера

Проверка полного контейнера

Легко найти дефекты качества: компактная проверка полного контейнера с понятными инструкциями для пользователя.

Проверка уровня наполнения, проверка наличия, положения и герметичности укупорочных средств, обнаружение немаркированных полных бутылок, лопнувших бутылок и серийных дефектов, а также последовательная отбраковка дефектных продуктов: с HEUFT 9 это проще, чем когда-либо прежде.0016 ПРАЙМ ! Потому что компактная проверка полного контейнера сочетает в себе различные технологии обнаружения с высокой степенью автоматизации и аудиовизуальным руководством пользователя HEUFT NaVi .

ЗАПРОС

- ФУНКЦИИ

- ОБОРУДОВАНИЕ

- ПРЕИМУЩЕСТВА

- СМИ

Определение уровня заполнения

Надежное обнаружение недостаточного и переполненного: подходящая технология для каждого применения.

Слишком мало, слишком много или точно правильно: HEUFT PRIME может быть идеально оснащен различными модулями обнаружения для точного определения уровня заполнения.

Полноэкранный режим

Обнаружение закрытия

Проверка герметичности: специальные процедуры для различных закрытий.

Отсутствие, неправильное расположение и утечка: HEUFT PRIME надежно идентифицирует такие неисправности закрытия. Для этого используются разные процедуры: проверяется наличие и положение с помощью специальных сенсорных и оптических технологий. Поэтому отсутствующие затворы или слишком высокие запорные элементы сразу же обнаруживаются. То же самое относится к отклонениям кривизны затвора, которые позволяют сделать вывод о внутреннем давлении и, следовательно, о герметичности контейнеров.

Для этого используются разные процедуры: проверяется наличие и положение с помощью специальных сенсорных и оптических технологий. Поэтому отсутствующие затворы или слишком высокие запорные элементы сразу же обнаруживаются. То же самое относится к отклонениям кривизны затвора, которые позволяют сделать вывод о внутреннем давлении и, следовательно, о герметичности контейнеров.

Полноэкранный режим

Проверка этикеток

Обращаем внимание на этикетки: специальное обследование на наличие.

Ошейник, туловище, шея или оберточная этикетка: ничего не должно отсутствовать! HEUFT PRIME проверяет, действительно ли это так, с помощью специальных датчиков, которые используют различные характеристики отражения поверхности контейнера и этикетки. Поэтому сразу видно, когда одного или нескольких из них не хватает. Датчики могут быть встроены непосредственно в этикетировочную машину. В качестве альтернативы возможна также проверка присутствия во время транспортировки контейнеров на конвейере.

Полноэкранный режим

Последовательное обнаружение неисправностей

Своевременное обнаружение повторяющихся дефектов: поиск для повышения производительности.

Конкретно, своевременно и надежно: HEUFT PRIME предотвращает превращение неисправностей в серийные и снижение производительности всей линии розлива и упаковки. Например, встроенная функция локатора своевременно регистрирует, когда конкретный наполнительный клапан регулярно недополняется.

Полноэкранный режим

Отказ от брака

Предотвращение отзывов: надежный отказ от бракованных контейнеров.

Быстро, аккуратно и точно: самая высокая точность при обнаружении дефектов эффективна только в том случае, если соответствующие продукты также удаляются впоследствии. Односегментные и многосегментные отбраковочные системы серии HEUFT отбракователь справляются с этим точно и тщательно.

Полноэкранный режим

Мониторинг продукта и самотестирование

Безопасное поведение: точное отслеживание продукта и регулярное самотестирование.

Всегда знать текущее местоположение конкретного товара: каждый отслеживается именно для этого. Это гарантирует, что ни одна из них не останется непроверенной.

Полноэкранный режим

Необязательные дополнительные функции

Обнаружение еще больше: расширение набора функций.

Набор функций HEUFT PRIME с его модульной конструкцией может быть расширен в любое время. Таким образом, модуль HEUFT sonic очень точно проверяет герметичность металлических затворов. Опционально доступная функция обнаружения разрыва бутылок сразу же регистрирует бутылки, которые лопнули в розливе, и делает правильные выводы: не только эти бракованные, но и соседние наполненные бутылки, а также те, которые были заполнены во время последующих циклов с одним и тем же клапаном. Поэтому продукты, загрязненные осколками стекла, не могут попасть к потребителю.

Поэтому продукты, загрязненные осколками стекла, не могут попасть к потребителю.

Полноэкранный режим

HEUFT

NaVi

Простое знание того, что делать: понятное аудиовизуальное руководство пользователя.

Интуитивный, индивидуальный и аудиовизуальный: для надежной работы с HEUFT PRIME не требуются предварительные знания. Руководство пользователя HEUFT NaVi не требует пояснений и шаг за шагом поддерживает соответствующего пользователя.

Полноэкранный режим

HEUFT

checkPoints

Просто посмотреть, где что нужно сделать: безотказная локализация.

Четкий, прямой и целеустремленный: в тех редких случаях, когда требуется ручное вмешательство, пользователь может сразу справиться. Потому что привлекающие внимание HEUFT контрольные точки позволяют с первого взгляда понять, когда именно необходимо взяться за дело в дополнение к аудиовизуальной информации, которую предоставляет HEUFT NaVi .