Содержание

Поршень двигателя внутреннего сгорания и способ его изготовления

Изобретение относится к двигателестроению и может быть использовано в поршнях преимущественно автомобильных ДВС. Головка поршня имеет вставку, выполненную из каркасного композиционного материала алюминиевый сплав — тугоплавкий карбид или алюминий — тугоплавкий карбид с объемным содержанием тугоплавкого карбида 40-75 об.%. В качестве тугоплавких карбидов, входящих в состав каркасного композиционного материала, используют карбид титана или карбид бора. В одном из вариантов технического решения состав сплава в составе композиционного материала может не совпадать с составом сплава, из которого выполнены остальные части поршня, в том числе и юбка поршня. Приведен способ изготовления такого поршня. Использование изобретения обеспечивает создание поршней для ДВС, головка которого обладает высокой жаропрочностью и твердостью при высоких температурах. Тем самым открываются возможности форсирования двигателей с такими поршнями. 2 с. и 5 з.п. ф-лы, 1 табл.

2 с. и 5 з.п. ф-лы, 1 табл.

Изобретение относится к металлургии и может быть использовано в автомобилестроении.

Известно, что для обеспечения эффективности работы двигателей внутреннего сгорания поршни для них целесообразно изготавливать из сплавов с низкой плотностью, прежде всего алюминиевых сплавов. Однако, кроме низкой плотности, к материалу предъявляются еще ряд дополнительных требований, таких как прочность при повышенных (до 300-400oС) температурах, повышенная твердость. Поэтому в автомобилестроении чаще используют сплавы алюминия, легированные кремнием, например, АК18, АЛ25.

В конструкции поршня можно выделить две части: головку и юбку. Головка поршня, т.е. часть, непосредственно примыкающая к камере сгорания, испытывает наибольшие термические воздействия. В связи с этим в перспективных конструкциях поршней для повышения термостойкости головки поршня ее изготавливают из композиционных материалов, армируя алюминиевые сплавы тугоплавкими веществами.

Так, известен поршень двигателя внутреннего собрания, описанный в патенте РФ 2116487, кл. F 02 F 3/00, опубл. 27.07.1998. Поршень, в том числе и его головка, изготовлен из матричного композиционного материала: алюминиевого сплава, армированного частицами карбида кремния или оксида алюминия. Авторы патента отмечают, что использование композиционного материала позволяет улучшить тепловое состояние поршня, уменьшить его плотность, повысить износостойкость. Однако в матричных композитах свойства в большой степени определяются металлической матрицей и, как следствие, существенно ухудшаются при повышенных температурах.

В качестве наиболее близкого технического решения авторы выбрали патент США 4920864 «Reinforced piston» (кл. F 02 F 3/06, 1 мая 1990). Описанный в патенте поршень имеет головку, изготовленную из сплава (Al, Mg, Ni) и имеющую вставку, армированную волокнами из группы: силикат алюминия, оксид алюминия, карбид алюминия, нитрид алюминия, бор, карбид бора, графит. Волокна могут быть ориентированы в различных направлениях. Армирование волокнами обеспечивает повышение механических и теплофизических характеристик головки поршня. Однако жаропрочность описанных материалов недостаточна для обеспечения возрастающих требований к поршням.

Волокна могут быть ориентированы в различных направлениях. Армирование волокнами обеспечивает повышение механических и теплофизических характеристик головки поршня. Однако жаропрочность описанных материалов недостаточна для обеспечения возрастающих требований к поршням.

Описанный в патенте США 4920864 поршень получают методами литья, преимущественно с кристаллизацией под давлением. Для этого в литейную форму помещают заготовку из волокон, которой придана требуемая форма, соответствующая области армирования сплава в головке поршня. После этого форму заливают металлическим сплавом и осуществляют формование поршня с приложением давления. В ходе процесса волокнистая заготовка пропитывается алюминиевым сплавом, образуя тем самым композиционный материал алюминиевый сплав/волокна, локализованный в головке поршня, что ограничивает применение поршня.

Недостатками известного технического решения является относительно невысокая жаропрочность головки поршня. Это связано с матричной структурой сформированного композиционного материала, особенности которой обсуждались ранее.

Это связано с матричной структурой сформированного композиционного материала, особенности которой обсуждались ранее.

Задачей изобретения является повышение жаропрочности головки поршня.

Предлагаемое техническое решение состоит в том, что головка поршня имеет вставку, выполненную из каркасного композиционного материала алюминиевый сплав — тугоплавкий карбид или алюминий — тугоплавкий карбид с объемным содержанием тугоплавкого карбида 40-75 об.%. В качестве тугоплавких карбидов, входящих в состав каркасного композиционного материала, используют карбид титана или карбид бора. В одном из вариантов технического решения состав сплава в составе композиционного материала может не совпадать с составом сплава, из которого выполнены остальные части поршня, в том числе и юбка поршня.

Предлагаемое техническое решение раскрывает также способ изготовления описанного поршня. Способ состоит в том, что используют вставку из каркасного композиционного материала, состав которого описан нами выше, устанавливают в литьевую форму (преимущественно для литья с кристаллизацией под давлением). Затем осуществляют литье в указанную форму. При этом предпочтительно, если вставка из композиционного материала предварительно нагрета до температуры, превышающей температуру плавления алюминиевого сплава в составе композиционного материала. В одном из вариантов реализации способа вставку из каркасного композиционного материала или одну ее сторону покрывают (плакируют) слоем алюминия или алюминиевым сплавом.

Затем осуществляют литье в указанную форму. При этом предпочтительно, если вставка из композиционного материала предварительно нагрета до температуры, превышающей температуру плавления алюминиевого сплава в составе композиционного материала. В одном из вариантов реализации способа вставку из каркасного композиционного материала или одну ее сторону покрывают (плакируют) слоем алюминия или алюминиевым сплавом.

Интервалы объемного содержания тугоплавкого карбида (40-75%) в составе композиционного материала связаны с технологическими возможностями изготовления вставок. При содержании карбида вне указанных интервалов возникают сложности при получении каркасного композита.

Сущность предлагаемого технического решения состоит в следующем. Жаропрочную вставку в составе поршня выполняют из каркасного композиционного материала. Структура такого композита включает два взаимопроникающих каркаса — карбида и металла. То есть карбидная фаза представляет собой континуум, распространяющийся на весь объем композиционного материала, а металлическая фаза сформирована другим континуумом, также во всем объеме материала. Тем самым вставка сохраняет свою целостность даже при температурах, превышающих температуру плавления металла в его составе (в отличие от матричных композиционных материалов, описанных в известных технических решениях) за счет сохранения прочности карбидным каркасом. Каркасные композиционные материалы в данном техническом решении состоят из карбида титана или карбида бора и алюминия или его сплавов. Такая комбинация составов обеспечивает хорошее сочетание свойств в композиционном материале. Процесс получения вставки из каркасного композиционного материала указанных составов можно разбить на две основные стадии: получение пористого полуфабриката из карбидного материала и его пропитка алюминиевыми сплавами. Пористый карбидный полуфабрикат может быть получен спеканием частиц соответствующего карбида при высоких температурах, в том числе и с использованием активаторов спекания. Другим вариантом его получения является формирование заготовки из порошка металла (титан) или неметалла (бор) или их смесей с соответствующими карбидами (TiC, B4C), введение в заготовку необходимого количества пироуглерода разложением углеводородов при повышенных температурах и последующая термообработка для протекания процесса взаимодействия порошков титана или бора с образованием карбида.

Тем самым вставка сохраняет свою целостность даже при температурах, превышающих температуру плавления металла в его составе (в отличие от матричных композиционных материалов, описанных в известных технических решениях) за счет сохранения прочности карбидным каркасом. Каркасные композиционные материалы в данном техническом решении состоят из карбида титана или карбида бора и алюминия или его сплавов. Такая комбинация составов обеспечивает хорошее сочетание свойств в композиционном материале. Процесс получения вставки из каркасного композиционного материала указанных составов можно разбить на две основные стадии: получение пористого полуфабриката из карбидного материала и его пропитка алюминиевыми сплавами. Пористый карбидный полуфабрикат может быть получен спеканием частиц соответствующего карбида при высоких температурах, в том числе и с использованием активаторов спекания. Другим вариантом его получения является формирование заготовки из порошка металла (титан) или неметалла (бор) или их смесей с соответствующими карбидами (TiC, B4C), введение в заготовку необходимого количества пироуглерода разложением углеводородов при повышенных температурах и последующая термообработка для протекания процесса взаимодействия порошков титана или бора с образованием карбида. В последнем варианте все стадии происходят практически без изменения формы и размеров заготовки, сформованной из порошка, а полученные пористые карбидные системы обладают хорошей прочностью. После получения пористого полуфабриката его пропитывают алюминиевыми сплавами (или алюминием), например, при 1200oС в вакуумной печи, расплавляя алюминиевый сплав на поверхности карбидного полуфабриката.

В последнем варианте все стадии происходят практически без изменения формы и размеров заготовки, сформованной из порошка, а полученные пористые карбидные системы обладают хорошей прочностью. После получения пористого полуфабриката его пропитывают алюминиевыми сплавами (или алюминием), например, при 1200oС в вакуумной печи, расплавляя алюминиевый сплав на поверхности карбидного полуфабриката.

Изготовление поршня двигателя внутреннего сгорания осуществляют методом литья, предпочтительно литьем с кристаллизацией под давлением.

Вставку из каркасного композиционного материала, изготовленную описанным выше способом, предварительно нагревают до температуры, превышающей температуру плавления алюминиевого сплава или алюминия, входящего в структуру, а затем устанавливают в форму для литья, точнее фиксируют вставку в том месте литейной формы, в котором будет формироваться головка поршня. После этого в форме реализуют процесс литья алюминиевого сплава, аналогичный описанным в известных технических решениях. Итогом этого является изготовление поршня, имеющего вставку из каркасного композиционного материала в его головке.

Итогом этого является изготовление поршня, имеющего вставку из каркасного композиционного материала в его головке.

Применение предварительного прогрева вставки обеспечивает очень высокую адгезию вставки со сплавом корпуса головки. Действительно, в этом случае происходит диффузное взаимодействие двух жидких алюминиевых сплавов: одного внутри материала, а другого — вне его, что приводит к обеспечению высокой адгезии на границе раздела вставка/сплав после кристаллизации алюминиевого сплава.

Для повышения адгезии на границе раздела вставка/сплав в некоторых случаях целесообразно применять вставку, предварительно покрытую (плакированную) слоем алюминия или алюминиевого сплава. Плакирование может быть осуществлено на всей поверхности вставки или только на одной из ее сторон. Покрытие слоем алюминия осуществляют путем обработки вставки в алюминиевом сплаве или другими известными приемами. Кроме того, получение слоя алюминия на поверхности вставки может быть совмещено со стадией получения каркасного композиционного материала. В этом случае избыток алюминия или алюминиевого сплава, оставшегося на поверхности вставки после стадии пропитки, не удаляют.

В этом случае избыток алюминия или алюминиевого сплава, оставшегося на поверхности вставки после стадии пропитки, не удаляют.

Важно отметить, что предлагаемый способ позволяет использовать при изготовлении вставки одни типы алюминиевых сплавов (например, те, которые лучше пропитывают пористый карбидный полуфабрикат или имеют более высокую жаростойкость), а для формирования других частей поршня применять другие алюминиевые сплавы (например, обеспечивающие низкий коэффициент трения в области юбки поршня).

Введение в камеру сгорания (в составе головки поршня) карбидов переходных элементов, в частности карбида титана, может в ряде случаев приводить к повышению интенсивности сгорания топлива за счет каталитических свойств карбида титана, что выражается не только в повышении кпд двигателя, но и снижению уровня токсичных выбросов.

Следующие примеры характеризуют сущность изобретения.

Пример 1. Используют вставку из каркасного композиционного материала карбид титана/сплав алюминий-кремний (содержание кремния 13 мас.%) размером 50 мм, h= 5 мм. Объемное содержание карбида титана в композите 50 об.%. Вставку нагревают до температуры 750oС и затем помещают в литейную форму. В форму заливают сплав АЛ25 (Al-основа, Mg-1%,Si-12%, Mn-0.5%, Cu-2%, Ni-1%), форму закрывают и в форме с помощью пресса создают давление 175 МПа. После выдержки 30 с форму разбирают. В результате литья с кристаллизацией под давлением (жидкой штамповки) получают заготовку поршня, имеющую вставку в головке. Заготовку поршня обрабатывают на металлообрабатывающих станках до конечных размеров и формы, получая тем самым поршень, головка которого имеет на верхней поверхности вставку из каркасного композиционного материала алюминиевый сплав — карбид титана.

Проведенные механические испытания прочности сцепления композиционной вставки с головкой поршня показали, что разрушение происходит по композиционной вставке, а не по границе раздела вставка/поршень. Следовательно, прочность адгезионной связи композиционной вставки с поршнем превышает прочность материала самой вставки.

Следовательно, прочность адгезионной связи композиционной вставки с поршнем превышает прочность материала самой вставки.

Для оценки свойств поверхности головки поршня из нее вырезаны образцы для проведения физико-механических испытаний. Полученные результаты представлены в таблице. Из таблицы видно, что головка поршня в соответствии с предложенным техническим решением значительно превосходит по своим свойствам материалы-аналоги.

Пример 2. Пример осуществляют аналогично примеру 1, только в качестве вставки из каркасного композиционного материала используют вставку, изготовленную из каркасного композита карбид бора/алюминий-кремний (содержание кремния 13 мас.%). Свойства материала головки поршня представлены в таблице.

Степень упрочнения головки поршня можно оценить по соотношению прочностей материалов вставок и самого поршня при повышенных температурах. Как видно из таблицы, для материала TiC/(Al-13%Si) параметр (вставки/АЛ25) при 300oС равен 2,8, а при 400oС — 15,5. Для материала B4C/(Al-13%Si) соответственно 2,7 и 11. В [1] описана технология изготовления отливок поршней из сплава АЛ3О (Al-основа, Mg-1%, Si-12%, Cu-1.5%, Ni-1%) с головкой, упрочненной муллитокремнеземом. Такое техническое решение аналогично описанному в патенте США 4920864. Данные по прочности, приведенные в [1], показывают, что степень упрочнения головки поршня материалом АЛ30+17% муллитокремнезем при 350oС равна 1,6, что значительно ниже значений, полученных для материалов, получаемых согласно предлагаемому техническому решению.

Для материала B4C/(Al-13%Si) соответственно 2,7 и 11. В [1] описана технология изготовления отливок поршней из сплава АЛ3О (Al-основа, Mg-1%, Si-12%, Cu-1.5%, Ni-1%) с головкой, упрочненной муллитокремнеземом. Такое техническое решение аналогично описанному в патенте США 4920864. Данные по прочности, приведенные в [1], показывают, что степень упрочнения головки поршня материалом АЛ30+17% муллитокремнезем при 350oС равна 1,6, что значительно ниже значений, полученных для материалов, получаемых согласно предлагаемому техническому решению.

Таким образом, использование предлагаемого технического решения обеспечивает создание поршней для двигателей внутреннего сгорания, головка которого обладает высокой жаропрочностью и твердостью при высоких температурах. Тем самым открываются возможности форсирования двигателей с такими поршнями.

Источники информации 1. Хаюров С. С., Аксенов А.А., Золотаревский B. C. Волокнистые композиционные материалы на основе алюминиевых сплавов для поршней двигателей внутреннего сгорания, получаемых кристаллизацией под давлением. — Технология легких сплавов, 1993, 12, с. 68-72.

C. Волокнистые композиционные материалы на основе алюминиевых сплавов для поршней двигателей внутреннего сгорания, получаемых кристаллизацией под давлением. — Технология легких сплавов, 1993, 12, с. 68-72.

Формула изобретения

1. Поршень двигателя внутреннего сгорания, выполненный из алюминиевого сплава и содержащий головку со вставкой из композиционного материала и юбку, отличающийся тем, что вставка выполнена из каркасного композиционного материала алюминиевый сплав — тугоплавкий карбид или алюминия — тугоплавкий карбид с объемным содержанием тугоплавкого карбида 40-75 об.%.

2. Поршень по п.1, отличающийся тем, что в качестве тугоплавкого карбида используют карбид титана или карбид бора.

3. Поршень по п. 1, отличающийся тем, что состав алюминиевого сплава, входящего в материал вставки, не совпадает с составом алюминиевого сплава, из которого выполнена остальная часть поршня.

4. Способ изготовления поршня двигателя внутреннего сгорания из алюминиевого сплава, содержащего юбку и головку со вставкой из композиционного материала, методом литья в форму преимущественно с кристаллизацией под давлением, отличающийся тем, что предварительно перед началом процесса литья в форму помещают вставку из каркасного композиционного материала алюминиевый сплав — тугоплавкий карбид или алюминий — тугоплавкий карбид с объемным содержанием тугоплавкого карбида 40-75 об.%.

5. Способ по п. 4, отличающийся тем, что перед началом процесса литья вставку из каркасного композиционного материала предварительно нагревают до температуры, превышающей температуру плавления алюминиевого сплава или алюминия в составе каркасного композиционного материала.

6. Способ по п.4 или 5, отличающийся тем, что для литья используют алюминиевый сплав, состав которого не совпадает с составом алюминиевого сплава, входящего в материал вставки.

7. Способ по любому из пп.4-6, отличающийся тем, что помещаемая в форму вставка из каркасного композиционного материала или по меньшей мере одна из ее сторон покрыта слоем алюминия или алюминиевого сплава.

РИСУНКИ

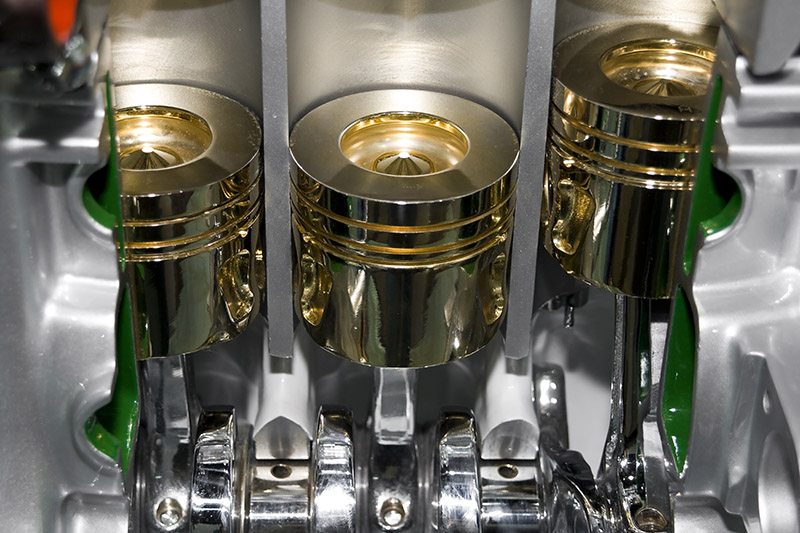

Рисунок 1

Поршень двигателя

В кривошипно-шатунном механизме поршень выполняет несколько функций, среди которых восприятие давления газов и передача усилий на шатун, герметизация камеры сгорания и отвод от нее тепла. Поршень является наиболее характерной деталью двигателя внутреннего сгорания, т.к. именно с его помощью реализуется термодинамический процесс двигателя.

Условия, в которых работает поршень, экстремальны и характеризуются высоким давлением, температурой и инерционными нагрузками. Поэтому поршни на современных двигателях изготавливаются из легкого, прочного и термостойкого материала – алюминиевого сплава, реже из стали. Поршни изготавливаются двумя способами – литьем под давлением или штамповкой, т. н. кованые поршни.

н. кованые поршни.

Схема поршня двигателя

Поршень цельный конструктивный элемент, который условно разделяют на головку (в некоторых источниках ее называют днище) и юбку. Форма и конструкция поршня в значительной степени определяются типом двигателя, формой камеры сгорания и процессом сгорания, протекающим в ней.

Поршень бензинового двигателя имеет плоскую или близкую к плоской поверхность головки. В ней могут быть выполнены канавки для полного открытия клапанов. Поршни двигателей с непосредственным впрыском топлива имеют более сложную форму. В головке поршня дизельного двигателя выполняется камера сгорания определенной формы, которая обеспечивает хорошее завихрение и улучшает смесеобразование.

Ниже головки поршня выполняются канавки для установки поршневых колец. Юбка поршня имеет конусообразную или криволинейную (бочкообразную) форму. Такая форма юбки компенсирует температурное расширение поршня при нагреве. При достижении рабочей температуры двигателя поршень принимает цилиндрическую форму.

Для снижения потерь на трение на боковую поверхность поршня наносится слой антифрикционного материала (дисульфид молибдена, графит). В юбке поршня выполнены отверстия с приливами (бобышки) для крепления поршневого пальца.

Охлаждение поршня осуществляется со стороны внутренней поверхности различными способами:

- масляный туман в цилиндре;

- разбрызгивание масла через отверстие в шатуне;

- разбрызгивание масла специальной форсункой;

- впрыскивание масла в специальный кольцевой канал в зоне колец;

- циркуляция масла по трубчатому змеевику в головке поршня.

Поршневые кольца образуют плотное соединение поршня со стенками цилиндра. Они изготавливаются из модифицированного чугуна. Поршневые кольца основной источник трения в двигателе внутреннего сгорания. Потери на трение в кольцах достигают до 25% всех механических потерь в двигателе.

Число и расположение колец зависит от типа и назначения двигателя. Самая распространенная схема – два компрессионных и одно маслосъемное кольцо. Компрессионные кольца препятствуют прорыву газов из камеры сгорания в картер двигателя. Первое компрессионное кольцо работает в наиболее тяжелых условиях. Поэтому на поршнях дизельных и ряда форсированных бензиновых двигателей в канавке кольца устанавливается стальная вставка, повышающая прочность и позволяющая реализовать максимальную степень сжатия. Компрессионные кольца могут иметь трапециевидную, бочкообразную, коническую форму, некоторые выполняются с порезом (вырезом).

Маслосъемное кольцо удаляет излишки масла с поверхности цилиндра и препятствует попаданию масла в камеру сгорания. Кольцо имеет множество дренажных отверстий. Некоторые конструкции колец имеют пружинный расширитель.

Соединение поршня с шатуном осуществляется с помощью поршневого пальца, который имеет трубчатую форму и изготавливается из стали. Имеется несколько способ установки поршневого пальца. Самый популярный т.н. плавающий палец, который имеет возможность проворачиваться в бобышках и поршневой головке шатуна во время работы. Для предотвращения смещения пальца он фиксируется стопорными кольцами. Значительно реже применяется жесткое закрепление концов пальца в поршне или жесткое закрепление пальца в поршневой головке шатуна.

Имеется несколько способ установки поршневого пальца. Самый популярный т.н. плавающий палец, который имеет возможность проворачиваться в бобышках и поршневой головке шатуна во время работы. Для предотвращения смещения пальца он фиксируется стопорными кольцами. Значительно реже применяется жесткое закрепление концов пальца в поршне или жесткое закрепление пальца в поршневой головке шатуна.

Поршень, поршневые кольца и поршневой палец носят устоявшееся название поршневая группа.

Вам действительно нужен радиатор большего размера?

| Практическое руководство — двигатель и трансмиссия

Мы исследуем, как поршневые кольца могут влиять на тепловыделение вашего двигателя.

Теплота является побочным продуктом сгорания. Двигатели как с воздушным, так и с водяным охлаждением должны рассеивать это тепло, чтобы двигатель не перегревался. Могут ли поршневые кольца играть роль в управлении этим теплом? Прежде чем мы углубимся в детали, нам нужно поговорить о другом существенном источнике тепла в двигателе: трении.

Тепло также является побочным продуктом трения. Подумайте о том, чтобы потереть руки, чтобы согреть их. Чем быстрее вы потираете руки, тем горячее они становятся. Теперь подумайте о поршнях в вашем двигателе — они двигаются быстрее 200 циклов в секунду. Вот почему поршневые кольца имеют значение, когда речь идет о температуре двигателя.

Основным источником тепла, связанного с трением в двигателе, является трение поршневых колец о стенку цилиндра. Многочисленные исследования, проведенные Ford и Министерством энергетики США, пришли к выводу, что на поршневое кольцо и стенку цилиндра приходится до 40% всего трения в двигателе. Неудивительно, что современные OEM-двигатели имеют более тонкие поршневые кольца, чем их предшественники. Подумайте о 1972 Camaro и его малый блок 350ci, у которого был пакет поршневых колец с двумя кольцами 5/64 дюйма и кольцом 3/16 дюйма. Теперь подумайте о LS7 с двумя кольцами 1,2 мм и одним кольцом 3,0 мм — это уменьшение общей толщины кольца на 40%!

Толщина кольца в зависимости от нагрева двигателя

В ходе недавних испытаний, проведенных компанией Shaver Specialties Racing Engines, было измерено влияние толщины и натяжения кольца на рабочую температуру двигателя. Базой для этого теста был набор, состоящий из двух колец 0,7 мм и одного кольца 2,0 мм, что в целом на 55% тоньше, чем набор, состоящий из двух колец 1/16 дюйма и кольца 3/16 дюйма. Двигатель работал со скоростью 2800 об / мин с фиксированной нагрузкой 75 фунт-футов и фиксированной настройкой потока охлаждающей жидкости. По истечении 30 минут были проведены три последовательных динамометрических испытания (от 3000 до 6000 об/мин). По окончании этих трех испытаний регистрировались как температура воды, так и температура масла.

Базой для этого теста был набор, состоящий из двух колец 0,7 мм и одного кольца 2,0 мм, что в целом на 55% тоньше, чем набор, состоящий из двух колец 1/16 дюйма и кольца 3/16 дюйма. Двигатель работал со скоростью 2800 об / мин с фиксированной нагрузкой 75 фунт-футов и фиксированной настройкой потока охлаждающей жидкости. По истечении 30 минут были проведены три последовательных динамометрических испытания (от 3000 до 6000 об/мин). По окончании этих трех испытаний регистрировались как температура воды, так и температура масла.

Затем двигатель был оснащен стандартным набором колец указанных выше дробных размеров. Опять же, двигатель работал со скоростью 2800 об / мин с фиксированной нагрузкой 75 фунт-футов и такой же фиксированной настройкой потока охлаждающей жидкости. Снова, по истечении 30 минут, были проведены три последовательных испытания на динамометрическом стенде (от 3000 об/мин до 6000 об/мин), после чего были зарегистрированы как температура воды, так и температура масла.

Для проверки результатов тест с дробными кольцами был проведен дважды. Этот пакет колец обеспечивает повышение температуры воды примерно на 15 градусов и температуры масла почти на 20 градусов по сравнению с более тонким комплектом метрических колец.

Результаты подтверждают, что трение между поршневыми кольцами и стенками цилиндра является существенным фактором, влияющим на рабочую температуру двигателя, и определить трение как источник тепла было довольно легко. Стандартные дробные кольца снижали мощность двигателя почти на 20 фунт-фут крутящего момента и более чем на 15 л.с. по сравнению с метрическим комплектом колец с газовыми отверстиями. На самом деле дробный комплект колец создавал такую высокую температуру масла, что этикетка на масляном фильтре начала «сморщиваться» от жары!

Действительное число -World Proof

Для сравнения с реальным миром компания Joe Gibbs Racing Engines построила новый двигатель JD-1 для гонок по бездорожью в пустыне с использованием метрических колец вышеупомянутых размеров. Многие другие двигатели для внедорожных гонок используют традиционные дробные кольца, и эти команды, как правило, изо всех сил стараются поддерживать охлаждение двигателей в пустыне, в то время как двигатель JD-1 работает на удивление прохладно. На самом деле, двигатель JD-1 чуть не переохладился во время BAJA 1000, когда ночная температура упала почти до 40 градусов по Фаренгейту.0003

Многие другие двигатели для внедорожных гонок используют традиционные дробные кольца, и эти команды, как правило, изо всех сил стараются поддерживать охлаждение двигателей в пустыне, в то время как двигатель JD-1 работает на удивление прохладно. На самом деле, двигатель JD-1 чуть не переохладился во время BAJA 1000, когда ночная температура упала почти до 40 градусов по Фаренгейту.0003

Некоторые люди могут предположить, что пониженная температура воды только доказывает, что тепло было «заперто» в поршне. На первый взгляд это кажется логичным, но, так сказать, не выдерживает критики при более внимательном рассмотрении. Вот почему.

При каждом сгорании выделяется определенное количество тепла. Если бы более тонкие поршневые кольца улавливали тепло в поршне, то температура масла повысилась бы. Моторное масло обеспечивает до 40% охлаждения поршня, поэтому более горячий поршень приведет к более горячему маслу. Тем не менее, как на динамометрическом стенде, так и в реальных условиях температура масла снижалась вместе с температурой воды.

Меньший износ и более длительный срок службы двигателя

Результаты динамометрического стенда и результатов гонок указывают на один и тот же вывод: поршневые кольца, трущиеся о стенки цилиндра, создают трение, а это трение вызывает нагрев и отнимает мощность. Переходя на более тонкие поршневые кольца, можно значительно снизить трение, а преимущества заключаются в увеличении мощности и снижении рабочих температур.

За счет повышения производительности снижается срок службы? Ответ — нет. Вернемся к испытаниям в Shaver’s: образцы отработанного масла брались из каждого цикла испытаний и анализировались независимой лабораторией масел. Эти результаты показали снижение износа на 55% за счет перехода на более тонкие кольца. Интересно, что кольца толщиной 0,7 мм на 55% тоньше, чем кольца размером 1/16 мм, поэтому существует прямая зависимость между толщиной кольца и износом.

Вернемся к нашему сравнению малолитражки Chevy с LS7. За последние несколько десятилетий автопроизводители перешли от более толстых чугунных колец к более тонким стальным кольцам. Почему? В первую очередь для экономии топлива, но в качестве удобного побочного эффекта современные двигатели также служат намного дольше, чем раньше. Недавняя презентация на инженерной конференции показала, что типичные серийные двигатели всех трех отечественных производителей автомобилей в 70-х и 80-х годах работали от 50 000 до 70 000 миль, прежде чем цилиндры изнашивались. Сегодня те же самые компании производят двигатели, которые живут от 150 000 до 200 000 миль, прежде чем цилиндры изнашиваются. Опять же, в современных серийных двигателях используются более тонкие стальные поршневые кольца с меньшим натяжением, и в результате в этих двигателях наблюдается меньший износ цилиндров.

За последние несколько десятилетий автопроизводители перешли от более толстых чугунных колец к более тонким стальным кольцам. Почему? В первую очередь для экономии топлива, но в качестве удобного побочного эффекта современные двигатели также служат намного дольше, чем раньше. Недавняя презентация на инженерной конференции показала, что типичные серийные двигатели всех трех отечественных производителей автомобилей в 70-х и 80-х годах работали от 50 000 до 70 000 миль, прежде чем цилиндры изнашивались. Сегодня те же самые компании производят двигатели, которые живут от 150 000 до 200 000 миль, прежде чем цилиндры изнашиваются. Опять же, в современных серийных двигателях используются более тонкие стальные поршневые кольца с меньшим натяжением, и в результате в этих двигателях наблюдается меньший износ цилиндров.

Данные ясно показывают, что более тонкие поршневые кольца не только снижают температуру двигателя (как температуру воды, так и температуру масла), но также уменьшают износ канала цилиндра. Итак, прежде чем вы решите купить радиатор большего размера для своего горячего хот-рода, вы можете сначала попробовать набор более тонких поршневых колец. В наши дни нетрудно найти стандартные поршни с кольцевыми канавками 1,0 мм/1,0 мм/2,0 мм или 0,043 дюйма/0,043 дюйма/3,0 мм. Они могут показаться слишком тонкими, но учтите, что сегодняшние двигатели NASCAR используют кольца 0,5 мм или 0,6 мм (это 0,020 или 0,024 дюйма), и эти двигатели служат в три-четыре раза дольше, чем 20 лет назад. Тонкие больше не только для гонок.

Итак, прежде чем вы решите купить радиатор большего размера для своего горячего хот-рода, вы можете сначала попробовать набор более тонких поршневых колец. В наши дни нетрудно найти стандартные поршни с кольцевыми канавками 1,0 мм/1,0 мм/2,0 мм или 0,043 дюйма/0,043 дюйма/3,0 мм. Они могут показаться слишком тонкими, но учтите, что сегодняшние двигатели NASCAR используют кольца 0,5 мм или 0,6 мм (это 0,020 или 0,024 дюйма), и эти двигатели служат в три-четыре раза дольше, чем 20 лет назад. Тонкие больше не только для гонок.

Источники

- Joe Gibbs Racing: joegibbsracing.com

- Всего печатей: 632.587.7400; totalseal.com

Фотографии Лейк Спид, мл. Сколько наддува может выдержать стоковый двигатель?

В 26-м эпизоде Engine Masters узнайте, сможете ли вы набить 25 фунтов на квадратный дюйм наддува в литой поршень, стандартный кривошипно-шатунный механизм и получить его вживую! Посмотрите, как Дэвид Фрайбургер, Стив Дульчич и Стив Брюле привязывают центробежный нагнетатель ProCharger к нижней части кузова Chevy 350 и продолжают увеличивать наддув, чтобы найти предел. Подпишитесь на бесплатную пробную версию MotorTrend + сегодня и начните смотреть каждый выпуск Мастера двигателей , а также многое другое!

Подпишитесь на бесплатную пробную версию MotorTrend + сегодня и начните смотреть каждый выпуск Мастера двигателей , а также многое другое!

Трендовые страницы

Эволюция ротажного двигателя: что искать и как настроить

UTI Automotive Trade School, названная в Supercar Supercar Supercar,

. С новой подвеской Trick

Популярные страницы

Эволюция роторного двигателя: на что обратить внимание и как настроить

Автомобильная торговая школа UTI включена в Список военных школ 2023 года

Суперкар Yangwang U9 EV прыгает на трех колесах с новой подвеской Trick

Поршень | Двигатель | Мой автомобильный словарь

Во время рабочего цикла двигателя внутреннего сгорания энергия, содержащаяся в топливе, за очень короткий промежуток времени преобразуется в тепло и давление в цилиндре. Этот процесс носит взрывной характер. Это вызывает температуру и давление…

Это вызывает температуру и давление…

Функция

Во время рабочего цикла двигателя внутреннего сгорания энергия, содержащаяся в топливе, за очень короткий промежуток времени преобразуется в тепло и давление в цилиндре. Этот процесс носит взрывной характер. Это приводит к очень значительному повышению значений температуры и давления в цилиндре за доли секунды.

Поршень — подвижная часть камеры сгорания. Он отвечает за преобразование энергии, выделяемой в процессе горения, в механическую работу. Поршень также выполняет ряд других важных задач:

- Уплотняет камеру сгорания

- Направляет шатун (в тронковых двигателях)

- Рассеивает тепло, образующееся в камере сгорания

- Поддерживает газообмен (путем всасывания и выброса газа)

- Он поддерживает приготовление смеси благодаря специальной конструкции поверхности поршня со стороны камеры сгорания, известной как днище поршня.

- В нем находятся уплотнительные элементы (поршневые кольца).

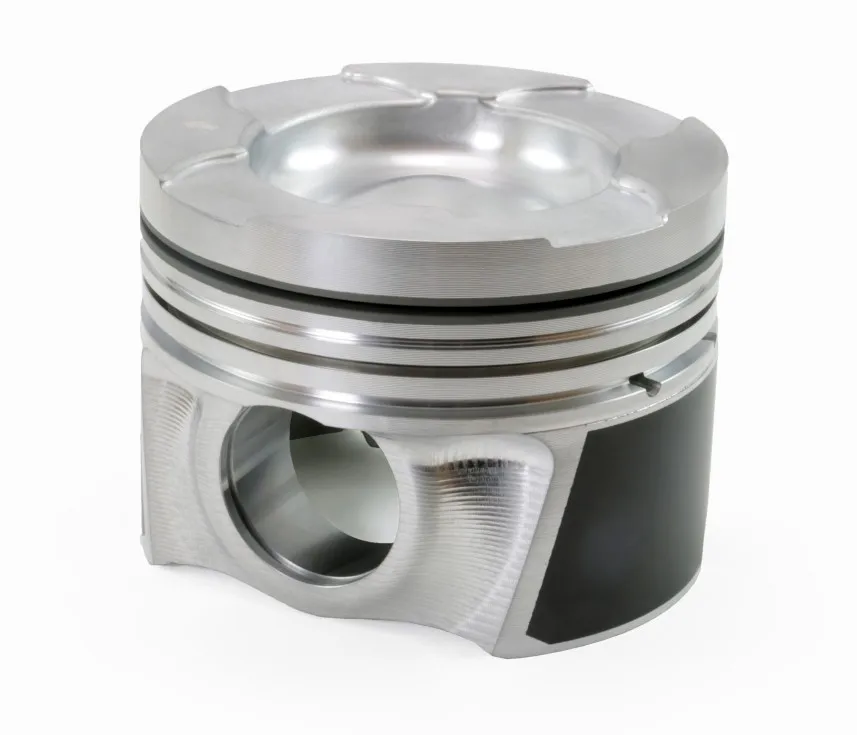

Участки

По своей базовой конструкции поршень представляет собой полый цилиндр, герметизированный с одной стороны. Он состоит из следующих областей:

- Головка поршня с кольцевым ремнем,

- ступица поршня и

- вал.

Головка поршня передает силы сжатия, возникающие при сгорании топливно-воздушной смеси, на коленчатый вал через ступицу поршня, головку поршня и шатун.

Функциональность поршня

Поршень подвергается воздействию различных сил. Когда двигатель работает, он постоянно движется вверх и вниз в цилиндре. В каждой точке поворота он резко тормозится, а затем снова ускоряется. Это создает силы инерции массы, действующие на поршень. Вместе с силами, создаваемыми давлением газа, они образуют поршневую силу.

Усилие поршня передается на шатун и коленчатый вал. Однако шатун строго вертикальен только в верхней и нижней точках реверсирования (известных как мертвая точка). Наклон шатуна толкает поршень в сторону, т.е. к стенке цилиндра. Степень этой силы (также известной как боковая сила или нормальная сила) несколько раз меняет направление в течение рабочего цикла. Оно определяется силой поршня и углом днища поршня по отношению к оси шатуна. Боковая сила может быть получена из параллелограмма сил.

Наклон шатуна толкает поршень в сторону, т.е. к стенке цилиндра. Степень этой силы (также известной как боковая сила или нормальная сила) несколько раз меняет направление в течение рабочего цикла. Оно определяется силой поршня и углом днища поршня по отношению к оси шатуна. Боковая сила может быть получена из параллелограмма сил.

Каждый поршень оснащен поршневыми кольцами. Поршневые кольца должны изолировать камеру сгорания и рабочее пространство от картера и снимать масло со стенок цилиндра, регулируя тем самым расход масла. Они также должны отводить тепло, поглощаемое поршнем во время сгорания, на охлаждаемый цилиндр.

Охрана окружающей среды

Конструкция, конструкция и состав материалов поршней, используемых в современных двигателях внутреннего сгорания, в значительной степени способствуют достижению низкого уровня выбросов и полного сгорания. Кроме того, современные поршни по своей конструкции снижают трение и расход масла. При этом они вносят существенный вклад в защиту окружающей среды и сохранение ресурсов.