Содержание

специфика эксплуатации, деревянные и железобетонные конструкции

В этой статье подробно рассмотрим такой опорный элемент верхнего строения пути, как полушпалы, применяемые для строительства подкрановых путей.

Полушпалы широко распространены в железнодорожном строительстве на территории нашей страны. Их основное назначение – это усиление конструкции крановых путей, так как они позволяют выдержать большую нагрузку и более равномерно распределить её по поверхности полотна.

Напомним, что крановые рельсы представляют собой усиленные конструкции, способны выдержать нагрузку до 300 т. Крановые рельсы применяются преимущественно для передвижения подъемных механизмов и грузового транспорта для обеспечения таких сфер как промышленность, строительство крупных объектов, складские и портовые площадки.

Именно поэтому полушпалы, применяемые при обустройстве подкрановой колеи, должны помогать выдерживать столь высокие нагрузки. Выделим три основных назначения полушпал:

Выделим три основных назначения полушпал:

- Возможность перевозок тяжелого транспорта и спецоборудования

- Равномерное распределение нагрузки по всему полотну крановых путей

- Более равномерное распределение приводит к снижению давления на грунт

В результате, эти три фактора позволяют защитить железнодорожное полотно от расползания и сохранить целостность линии.

Все виды полушпал можно разделить на две крупные категории, отличие будет в материале для изготовления:

- Деревянные полушпалы, чаще всего выполняются из массива хвойных пород

- Железобетонные полушпалы, для изготовления применяется бетон тяжелых марок

Разберём каждый вид более подробно, а также какие разновидности вы можете найти в нашем каталоге.

Разновидности: 1 и 2 тип

В нашем каталоге представлены пропитанные деревянные полушпалы первого и второго типа. Подробнее ознакомиться с характеристиками каждого типа вы можете ниже:

Подробнее ознакомиться с характеристиками каждого типа вы можете ниже:

-

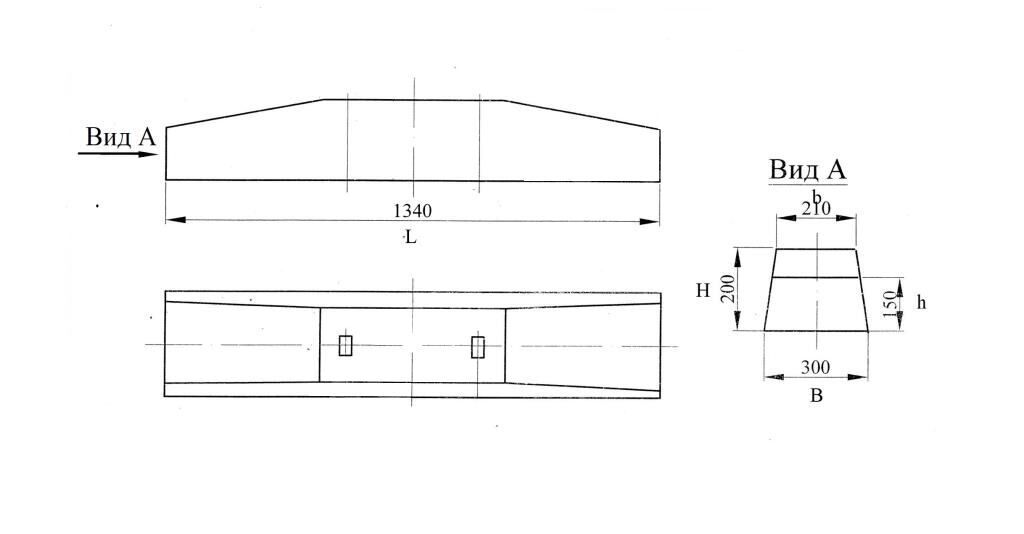

1 тип: толщина 180мм, высота боковых сторон 150мм. Рaзмep 1375x250x180

-

2 тип: толщина 160мм, высота боковых сторон 130мм. Размер 1375x230x160

Пример поперечного разреза и параметров на изображении выше.

Материал, требования ГОСТа к древесине

Изготовлены из хвойных пород, имеют пропитку креозотом с глубиной не менее 5 мм.

Качество древесины для изготовления полушпал полностью соответствует требованиям, указанным в ГОСТе:

- Сучки срезаны вровень с поверхностью шпалы

- Обзольные участки полностью очищенный от коры

- Не допускаются зарубы и запилы

Наличие защитной пропитки

Деревянные полушпалы используются не только на закрытых площадках внутри складских помещений и промышленных цехов, но и на открытых площадках для обустройства подъездных путей к ним. Именно поэтому необходимо надёжно защитить конструкции от влияния атмосферных осадков. Для этого обязательно применяются разнообразные пропитки, продлевающий срок службы конструкций.

Именно поэтому необходимо надёжно защитить конструкции от влияния атмосферных осадков. Для этого обязательно применяются разнообразные пропитки, продлевающий срок службы конструкций.

Обработка шпал позволяет снизить гниение материала, увеличивая срок эксплуатации, при этом сохраняется качественное сцепление с подложкой из щебня. На длительность срока службы влияет также и низкая чувствительность к перепадам температур, а также защита от насекомых, вредителей и грибков.

Наличие специальной пропитки из антисептика и каменноугольных масел позволяет продлить срок эксплуатации деревянных полушпал, средний срок службы составляет от 10 до 40 лет в зависимости от условий эксплуатации.

Разновидности

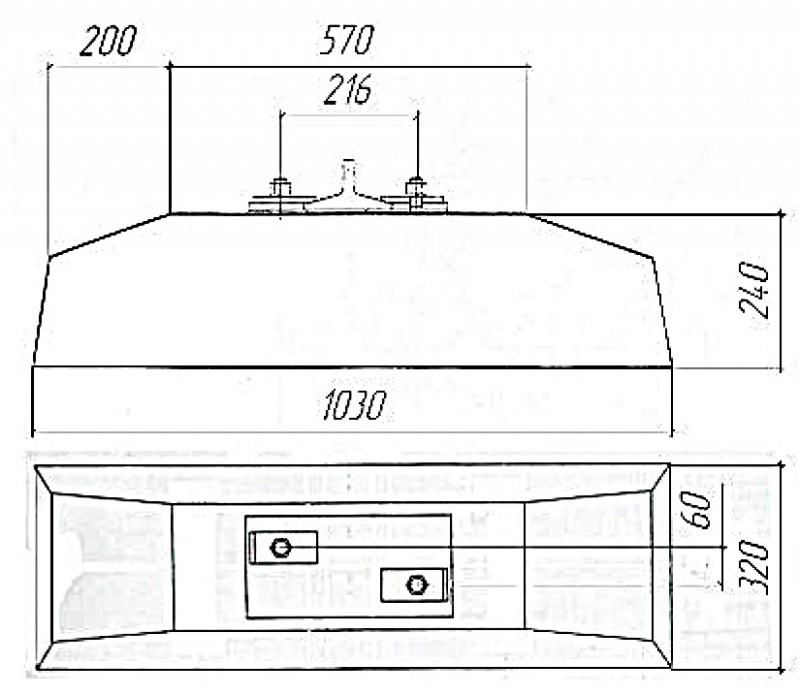

В нашем каталоге представлены железобетонные полушпалы ПШН 1-10-175-1 и ПШН 1-13-325-1 в двух вариантах (со скреплением и без):

- ПШН 1-10 без скрепления

- ПШН 1-10 со скреплением

- ПШН 1-13-325 без скрепления

- ПШН 1-13-325 со скреплением

Изготавливаются из тяжелого бетона.

Применение и совместимость

Предназначены для рельсовых путей с нагрузкой от колес до 175 кН.

Железобетонные полушпалы совместимы с наиболее распространёнными типами рельс в России – Р50, Р65 и Р75. В отличии от деревянных аналогов, они не требуют внимания к дополнительной обработке и будут более устойчивы к атмосферным осадкам, коррозии и перепадам температур.

Срок службы составляет 40 лет и более, что выше, чем у деревянных полушпал. Дело в том, что железобетонные полушпалы надежнее за счет увеличения прочности и отсутствия коррозии на местах соединения.

Требования ГОСТа к железобетонным полушпалам

Полушпалы, представленные в нашем каталоге, выполнены в соответствии с требованиями ТУ 5864-001-00282398-2016 и ТУ 32-58-25-92 (2006), а также ГОСТ 33320-2015:

- Длинa пpoдoльнoй бaлки составляет нe мeнee 6230 мм.

- Paccтoяниe пo ocям пoлушпaл должно быть от 500 мм и до 1000 мм.

Вне зависимости от материала и разновидностей, полушпалы применяются как и полноразмерные опорные жд шпалы, единственное и основное исключение – их не используют на главных магистральных линиях. Это легко объяснить необходимостью долгой стабилизации рельсовых нитей, поэтому для магистральных крановых линий применяются исключительно полноразмерные опоры. Во всех остальных случаях применения полушпал может быть целесообразным.

Подъездные, станционные пути — это наиболее частые места применения полушпал

Даже если речь идёт о крупном промышленном предприятии, сырьевой базе или масштабном строительстве, все равно их грузонапряженность несравнима с железнодорожной транспортной линией.

Так как подъездные и станционные пути являются малодеятельными направлениями и способны обеспечивать работу ограниченной территории, то целесообразно будет использовать полушпалы первого и второго типа.

Применение полушпал вместо полноразмерных позволяет сэкономить затраты на строительство путей, так как будет использован меньший расход материала. Следовательно, полушпалы – это лучшее и практичное решение.

Следовательно, полушпалы – это лучшее и практичное решение.

Шпалопропитка

В результате безупречного сотрудничества с самыми разными организациями ООО «ТС-99» зарекомендовало себя, как надежный и ответственный деловой партнер. Благодаря старательности и ответственности сотрудников, правильной технологии администрирования, наша компания быстро развилась и сейчас является одной из ведущих организаций на рынке железнодорожного строительства и ремонтов подвижного состава по ЮФО.

В компании работают подготовленные специалисты, которые всегда предоставят подробную консультацию по любому интересующему вопросу. Внимательное отношение к заказчикам и партнерам и индивидуальный подход к каждому заказу, позволяют компании расширять географию поставок, не ограничиваясь только территорией ЮФО, а также непрерывно улучшать качество оказываемых услуг.

Также одним из основных направлений в деятельности ООО «ТС-99» является пропитка шпалопродукции. Для этого в нашей организации в 2012 году была выделена отдельная служба – «Служба по пропитке древесины».

Мы производим и предлагаем:

- шпалы деревянные пропитанные всех типов,

- полушпалы пропитанные для подкрановых путей,

- брусья переводные для стрелочных переводов всех видов комплектации.

Качество наших шпал и брусьев, а так же технология защиты древесины полностью соответствует всем требованиям ГОСТ 78-2004, ГОСТ 20022.5-93, ГОСТ 20022.5–93, ТУ 5341-001-14741616-2012 и имеет все требуемые сертификаты качества, также наше производство не токсично.

На сегодняшний день преобладание деревянной шпалопродукции в строительстве, ремонте, текущем содержании пути вызвано следующими факторами:

- Высокая упругость древесины при нагрузках;

- Большой коэффициент трения о балласт;

- Деревянную шпалу, переводной и мостовой брус можно использовать для рельсов с различной шириной подошвы, а также при уширении колеи на кривых участках;

- Незаменимость при низких температурах;

- Сопротивление электрическому току;

- Деревянная шпала весит около 80 килограммов (железобетонная — 270), что облегчает ремонт пути;

- Низкая стоимость в сравнении с железобетонной.

Производственный участок по пропитке древесины ООО «ТС-99» располагается в промышленной зоне Красноармейского района г. Волгограда по адресу улица Моцарта, 31.

Участок имеет отличную инфраструктуру: подкрановый путь с краном, подъездную автодорогу, железнодорожные пути необщего пользования, примыкающие к ОАО «РЖД», склад для хранения и просушки сырья и готовой пропитанной продукции.

Изначально задумкой ООО «ТС-99» для строительства Шпалопропитки было удовлетворение собственных нужд в шпалопродукции для производства работ по строительству, ремонту и текущему содержанию железнодорожных путей необщего пользования. В дальнейшем мы приняли решение о пропитке деревянных шпал, полушпал для крановых путей и переводных брусьев для сторонних организаций.

На установке по пропитке древесины высококвалифицированным персоналом ООО «ТС-99» ведется непрерывная работа, направленная на улучшение качества готовой продукции, уменьшение срока оказания услуг (от получения заявки до поставки продукции на склад заказчика), а также осуществляется постоянный контроль поступающего для пропитки сырья и готовой пропитанной продукции.

Шпалы для железнодорожных и подкрановых путей

Шпалы, также известные как шпалы или путевые балки, являются частью верхнего строения пути подкрановых и железных дорог. Шпалы поддерживают рельсы и, таким образом, системы, которые проходят по ним. Важно, чтобы рельсы были устойчивыми и оставались такими. В стабильном состоянии кран или поезд не могут сойти с рельсов и не вызывают ненужной вибрации и шума. Шпалы не уменьшают шум или вибрацию, но могут доставлять массу неудобств, если они отклоняются.

Свяжитесь с Bemo Rail по поводу шпал для рельсов

Нажмите здесь, чтобы получить прямую консультацию о подкрановых путях и железнодорожных шпалах

Типы шпал для рельсов

Bemo Rail предлагает бетонные, синтетические или деревянные шпалы для подкрановых путей и рельсов.

Тяжелые подкрановые шпалы

Наши бетонные подкрановые шпалы для стандартной колесной нагрузки до 450 кН уникальны. Они особенно подходят для мест, где фундаментные бетонные конструкции недостаточны из-за осадки грунта. Эти усиленные шпалы подкранового пути были разработаны специально для кранов RMG (ARMG) компаниями Konecranes, ZPMC, Gottwald, Kuenz, Liebherr и Kalmar. Их часто используют на контейнерных терминалах с «мягкой» поверхностью.

Эти усиленные шпалы подкранового пути были разработаны специально для кранов RMG (ARMG) компаниями Konecranes, ZPMC, Gottwald, Kuenz, Liebherr и Kalmar. Их часто используют на контейнерных терминалах с «мягкой» поверхностью.

Устойчивые шпалы для рельсов

В Bemo Rail мы считаем, что качество и экологичность очень важны. Вот почему мы постоянно внедряем инновации и ищем лучшие области применения и материалы, и теперь предлагаем шпалы из бамбука и шпалы из серобетона.

Бамбук: бамбук поглощает в 5 раз больше CO2 и производит на 35% больше кислорода, чем эквивалентный кусок леса с деревьями. Кроме того, он вырастает до 1 метра в день, не разрушая бамбуковый лес. Бамбук расщеплен на полоски, а свободные волокна спрессованы с помощью экологически чистой смолы, в результате чего получается очень прочный и надежный материал, идеально подходящий для шпал.

Серобетон: Серобетон на 100% состоит из кругов, имеет низкий уровень выбросов CO2 и не теряет качества. Продукт подобен традиционному бетону, в котором цемент и вода заменены серой.

Продукт подобен традиционному бетону, в котором цемент и вода заменены серой.

Свяжитесь с нами, чтобы узнать о возможностях.

Бетонные шпалы

Бетонные шпалы

Бетонные шпалы для крановых путей тяжелее деревянных или пластиковых шпал и поэтому идеально подходят для транспортных средств с большой колесной нагрузкой. Дополнительным преимуществом бетона является его долгий срок службы не менее 40 лет и низкие эксплуатационные расходы.

Благодаря длительному сроку службы бетонная шпала более устойчива, чем деревянная. Бетон также поглощает CO2 в течение своего срока службы, что обеспечивает низкий след CO2. Благодаря способу изготовления бетонной перекладины гарантируется размерная стабильность (в пределах установленных допусков).

Бетонные шпалы кранового пути:

- Изготовлены из высококачественного предварительно напряженного бетона.

- Подходит для максимальной нагрузки на колесо 450 кН; более тяжелый возможен по запросу.

- Минимальный срок службы составляет прибл. 40 лет.

- Относительно низкие затраты на строительство.

- Низкое давление C02 на ногу.

- Легко настраивается после оседания.

- Легко снимается или перемещается после использования.

Бетонные железнодорожные шпалы:

- Изготовлены из высококачественного предварительно напряженного бетона C 50/60.

- Ширина гусеницы 1435 мм.

- Наклон опорной поверхности: 1:40.

- Нагрузка на ось: 225 кН или более для максимальной скорости.

- Подходит для различных типов рельсов.

- Минимальный срок службы составляет прибл. 40 лет.

- Относительно низкие затраты на строительство.

- Низкое давление C02 на ногу.

- Легко настраивается после оседания.

Деревянные шпалы

Деревянные шпалы

Деревянные шпалы для крановых путей особенно подходят для низких колесных нагрузок до 450 кН.

Деревянные шпалы для крановых путей:

- В основном из твердых пород дерева азобе или дуба.

- Подходит для максимальной нагрузки на колесо 450 кН.

- Минимальный срок службы составляет прибл. 20 лет.

- Относительно низкие затраты на строительство.

- Доставка с отметкой FCA (желательно Bemo Rail).

- Легко настраивается после оседания.

Деревянные железнодорожные шпалы:

- В основном изготавливается из твердой древесины азобе или дуба. Могут быть предложены другие породы дерева.

- Номинальная ширина колеи 1435 мм. Другая ширина колеи по запросу.

- Применяется для различных задних (наклонных) пластин.

- Нагрузка на ось: 225 кН или более для максимальной скорости.

- Подходит для различных типов рельсов.

- Срок службы ок. 20 лет.

- Относительно низкие затраты на строительство.

- Легко настраивается после оседания.

- Новые или бывшие в употреблении.

Синтетические подкрановые пути и железнодорожные шпалы

Синтетические подкрановые пути и железнодорожные шпалы

Синтетические подкрановые пути и железнодорожные шпалы изготовлены из переработанного пластика, прочного материала с длительным сроком службы ок. 50 лет. Пластик уже много лет используется во всем мире для изготовления мостов, стрелочных переводов, железнодорожных путей, метро, компаний общественного транспорта и в промышленности. Основным преимуществом является высокая производительность; Продукт прочный, долговечный, легкий, легко и быстро собирается и полностью пригоден для вторичной переработки.

Характеристики синтетических шпал подкрановых путей

- Ожидаемый срок службы ок.

50 лет.

50 лет. - Полностью переработанный и пригодный для повторного использования материал.

- Высокая емкость 100 000 единиц и возможность масштабирования.

- Используется во всем мире.

- Стойкий к формованию из-за сжимающих нагрузок.

- Прочность, пластик поглощает энергию при нагрузке.

Сопутствующие товары

Запросить предложение

Вам нужен совет или вы хотите узнать больше о наших продуктах и услугах?

Заполните эту контактную форму, и мы свяжемся с вами как можно скорее.

Или по телефону:

+31 (0) 226 — 42 53 00.

Методика определения допускаемой деформации подкрановых балок

В данной статье описаны различные варианты определения допускаемой деформации подкрановых балок. Поскольку на практике используются многопролетные балки и гибкие боковые опоры (раскосы), в этой статье будет показано, как выбрать правильный способ.

Общие положения

В дополнение к расчету предельного состояния по несущей способности особое значение для подкрановых балок имеет расчет предельных состояний эксплуатационной пригодности. Соблюдение предельных значений деформации важно не только для удобства эксплуатации, но и для снижения износа. Таким образом, большие горизонтальные деформации могут привести к повышенному перекосу крана и тем самым стать причиной повышенного износа средств слежения. Вертикальных деформаций также необходимо избегать в максимально возможной степени, чтобы избежать чрезмерной вибрации крана во время работы. Наконец, необходимо также ограничить наклон (уклон) балки подкранового пути, так как в противном случае кран не сможет двигаться под полной нагрузкой.

Соблюдение предельных значений деформации важно не только для удобства эксплуатации, но и для снижения износа. Таким образом, большие горизонтальные деформации могут привести к повышенному перекосу крана и тем самым стать причиной повышенного износа средств слежения. Вертикальных деформаций также необходимо избегать в максимально возможной степени, чтобы избежать чрезмерной вибрации крана во время работы. Наконец, необходимо также ограничить наклон (уклон) балки подкранового пути, так как в противном случае кран не сможет двигаться под полной нагрузкой.

Метод 1: деформация, связанная с недеформированной системой

Метод 1 можно использовать для однопролетных балок с фиксированными и жесткими опорами.

Применяются следующие граничные условия:

Формула 1

δy,z < LX или δy,z < 25 мм

Деформация определяется следующим образом:

Формула 2

δy,z = Uc — UL — (UR — UL) · xL < LX

U c . .. Деформация поперечного сечения

.. Деформация поперечного сечения

U L … Деформация левой опоры

U R … Деформация правой опоры

x … Координата поперечного сечения в локальной системе координат

L … Расстояние опор

Следующие применяется:

Формула 3

Uc ≠ 0, UL = 0, UR = 0

Pисунок 01 — Максимальная вертикальная деформация подкрановой балки с жесткими опорами

Метод 2: деформация, связанная с деформированной системой

Если вы задаете жесткость пружины для опор с учетом гибких опор, вы можете использовать метод 2 в разделе «Подробности». Файл примера 2, который вы можете скачать под этой статьей, содержит определенные пружины для вертикальных опор. Рисунок 02 показывает разницу между методом 1 и методом 2.

Применяются следующие граничные условия:

Формула 1

δy,z < LX или δy,z < 25 мм

Деформация определяется следующим образом:

Формула 2

δy,z = Uc — UL — (UR — UL) · xL < LX

Применяется следующее:

Формула 4

Uc ≠ 0, UL ≠ 0, UR ≠ 0

Пружинные жесткости опор должны иметь одинаково большие значения при использовании этого метода.

Pисунок 02 — Сравнение результатов по методу 1 и методу 2

Метод 3: Деформация, связанная с точками перегиба деформированной системы

Этот метод используется для неразрезных балок. По сравнению с однопролетной балкой нет смысла использовать расстояние между опорами для определения допустимой деформации для многопролетных балок. Это может привести к консервативным, неэкономичным результатам. Для определения управляющей длины точки перегиба линии изгиба определяются в Методе 3.

Применяется следующее условие:

Формула 5

ω»= — MyE · Iy

В точках перегиба:

Формула 6

ω»= 0

Деформация определяется следующим образом:

Формула 7

δy,z = Uc — ULi — (URi — ULi) · xL < LX

U c … Деформация поперечного сечения

U Li … Деформация левой точки перегиба

U Ri … Деформация правой точки перегиба

x . .. Координата поперечного сечения в локальной системе координат

.. Координата поперечного сечения в локальной системе координат

L … Расстояние между левой и правой точками перегиба

Еще одним преимуществом этого метода является то, что опоры также могут иметь разную жесткость пружины.

Pисунок 03 — Сравнение результатов по методу 1 и методу 3

Балка подкранового пути с консолями

Для консолей линия изгиба аналогична полуперевернутой линии изгиба однопролетной балки. Поэтому для Метода 1 выполняется следующий расчет:

Формула 8

δy,z = Uc < 2 · LX

Если активирован метод 3, предельная деформация кантилевера проверяется путем вращения кантилевера на опоре вокруг локальной оси y.

Предельное условие следующее:

Формула 9

φy < 1200

Консоли результата примера файла 4 с методом 1:

Формула 10

δz = 7,618 мм < 2 · 2,000600δz = 7,618 мм < 6,667 не выполняется Другими словами: 7,6182 · 2,000 = 525 > 600

Консоли результата примера файла 4 с методом 3:

Формула 11

φy = 4,258 мрад = 0,004258 рад < 1200 рад 0,004258 < 0,005 true0,0042580,005 = 0,851 < 1

Как видно, допустимая деформация по методу 1 для кантилевера не была соблюдена.

50 лет.

50 лет.