Содержание

Ведущие полуоси автомобилей и тракторов

Строительные машины и оборудование, справочник

Категория:

Автомобили и трактора

Публикация:

Ведущие полуоси автомобилей и тракторов

Читать далее:

Остов автомобилей и тракторов

Ведущие полуоси автомобилей и тракторов

Ведущие полуоси автомобилей и колесных тракторов предназначены для передачи крутящего момента от дифференциала к ведущим колесам. В зависимости от испытываемой нагрузки, обусловливаемой конструкцией внешней опоры, различают полуразгруженные и разгруженные полуоси.

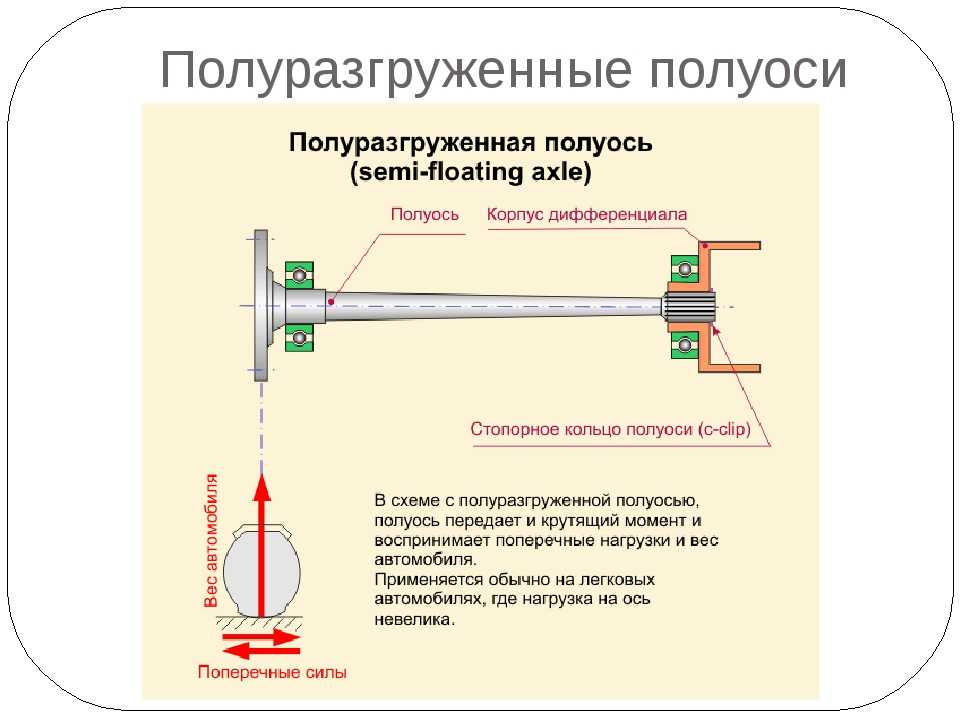

Полу разгруженная полуось внутренним концом опирается на коробку дифференциала, которая вращается в подшипниках в картере заднего моста, а внешним опирается на подшипники, установленные в полуосевом рукаве. На конце полуоси закреплена ступица колеса. При движении машины полуось испытывает действие крутящего момента Мкр, передаваемого на колесо и скручивающего полуось; осевой силы Т, возникающей при боковом скольжении колеса и действующей на плече R, которая изгибает полуось в вертикальной плоскости; силы F от массы автомобиля, приходящейся на колесо, которая, действуя на плече а, также создает изгибающий момент на полуось в вертикальной плоскости; тягового усилия Р, действующего на плече а и изгибающего полуось в горизонтальной плоскости. Недостатком этих полуосей являются неблагоприятные условия их работы, преимуществом — простая конструкция опор и крепления колеса. Полуразгруженные полуоси обычно применяются на машинах с небольшой полной массой (легковые и грузовые автомобили малой грузоподъемности), а также в задних мостах колесных тракторов.

Недостатком этих полуосей являются неблагоприятные условия их работы, преимуществом — простая конструкция опор и крепления колеса. Полуразгруженные полуоси обычно применяются на машинах с небольшой полной массой (легковые и грузовые автомобили малой грузоподъемности), а также в задних мостах колесных тракторов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

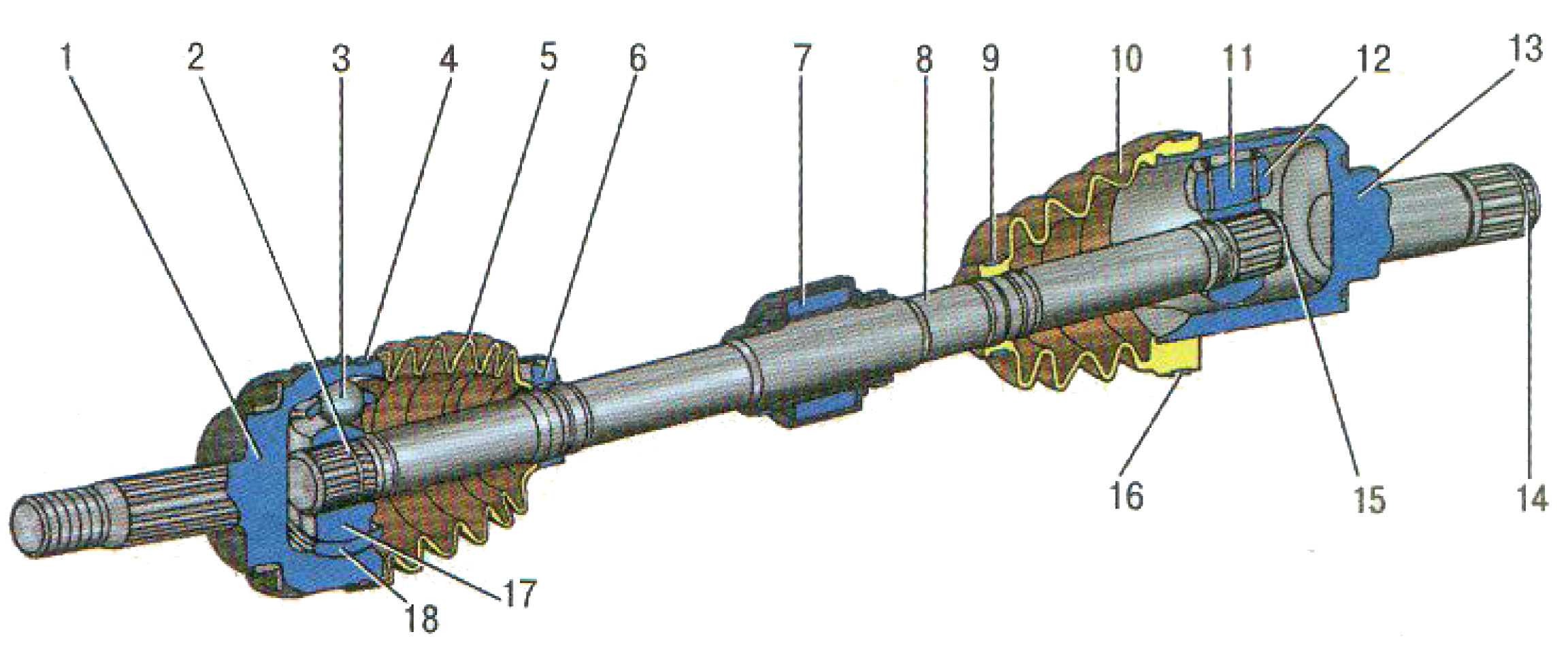

Рис. 1. Типы ведущих полуосей:

а — полуразгруженная; б — полностью разгруженная

Разгруженная полуось внутренним концом лежит в корпусе дифференциала, а внешним опирается на два радиально-упорных подшипника, установленных между ступицей колеса и балкой ведущего моста. При такой установке полуось испытывает только действие крутящего момента Мкр. Остальные силы воспринимаются через подшипники балкой ведущего моста. Таким образом, разгруженная ось работает в более благоприятных условиях, и поэтому применяется на автомобилях средней и большой грузоподъемности.

Механизмы поворота гусеничных машин размещены в задних мостах (за исключением трактора Т-150) между центральной и конечными передачами и предназначены для раздельного отключения каждой гусеницы от силовой передачи при повороте машины. Одновременно они выполняют функции тормозов.

Рекламные предложения:

Читать далее: Остов автомобилей и тракторов

Категория: —

Автомобили и трактора

Главная → Справочник → Статьи → Форум

Главная передача, дифференциал, полуоси

Заказать проверку автомобиляЗаказать подбор автомобиля

Главная передача автомобиля предназначена для:

1) увеличения крутящего момента;

2) изменения направления крутящего момента под прямым углом к продольной оси автомобиля;

3) передачи крутящего момента от карданной передачи к ведущим колесам автомобиля.

Различают следующие виды карданных передач:

1) одинарные конические главные передачи, состоящие из одной пары шестерен;

2) двойные главные передачи, состоящие из пары конических и пары цилиндрических шестерен.

Одинарные конические главные передачи применяют, как правило, на легковых и грузовых автомобилях малой или средней грузоподъемности. Чаще всего применяют одинарные конические передачи с гипоидным зацеплением. В конструктивной схеме одинарной конической передачи ведущая ось располагается ниже ведомой, это позволяет опустить карданную передачу ниже и убрать из салона легкового автомобиля канал расположения карданной передачи. Кроме этого шестерни гипоидной передачи имеют утолщенную форму основания зубьев, благодаря чему существенно повышается их нагрузочная способность и износостойкость.

Ведущая малая коническая шестерня выполнена с ведущим валом и установлена на одном цилиндрическом и двух конических подшипниках. Ведомая большая коническая шестерня закрепляется на коробке дифференциала. Вместе с коробкой дифференциала большая коническая шестерня установлена в картере заднего моста на двух конических подшипниках. Для обеспечения плавной и бесшумной работы главной передачи применяют шестерни со спиральными зубьями.

Двойные главные передачи служат для повышения передаваемого крутящего момента. Их устанавливают на автомобилях большой грузоподъемности.

Дифференциал предназначен для передачи крутящего момента от главных передач к полуосям автомобиля. Он позволяет ведущим колесам автомобиля вращаться с разной частотой при прохождении поворота, либо на участке дороги с неровным покрытием, либо при различной степени сцепления колес с поверхностью дорожного покрытия (например, при пробуксовке, когда одно колесо автомобиля находится на твердом покрытии, а другое продолжает оставаться на рыхлом грунте).

На автомобилях применяют шестеренчатые конические дифференциалы, которые состоят из:

1) коробки дифференциалов;

2) полуосевых шестерен;

3) ведомой шестерни главной передачи;

4) сателлитов с крестовиной.

При движении автомобиля по ровной поверхности, сателлиты не вращаются относительно своих осей, они вращаются вместе с крестовиной. Зубья сателлитов удерживают обе полуосевые шестерни и вращают их с одинаковой скоростью. Когда одно из колес начинает испытывать большее сопротивление движению, сателлиты, вращаясь вместе с крестовиной, начинают вращаться вокруг своей оси по замедлившей движение полуосевой шестерне.

Зубья сателлитов удерживают обе полуосевые шестерни и вращают их с одинаковой скоростью. Когда одно из колес начинает испытывать большее сопротивление движению, сателлиты, вращаясь вместе с крестовиной, начинают вращаться вокруг своей оси по замедлившей движение полуосевой шестерне.

Для повышения проходимости автомобиля по бездорожью применяют самоблокирующиеся дифференциалы либо дифференциалы с принудительной блокировкой. В момент включения блокировки ведущий элемент дифференциала (корпус) жестко соединяется с полуосевой шестерней зубчатой муфтой, такое соединение обеспечивает вращение колес с одинаковой угловой скоростью независимо от величины сцепления с дорожным покрытием.

Полуоси предназначены для передачи крутящего момента от дифференциала к ведущим колесам автомобиля. Полуоси в зависимости от приходящейся на них изгибающей нагрузки могут быть полностью нагруженные и полуразгруженные. Полностью разгруженные полуоси устанавливаются свободно внутри моста, при этом ступица колеса жестко соединена с фланцем полуоси. Такие полуоси применяют в автобусах и на автомобилях большой и средней грузоподъемности. Полуразгруженные полуоси опираются на подшипник, который установлен внутри балки моста, при этом ступица колеса жестко соединена с фланцем полуоси. Такие полуоси применяют на легковых автомобилях, а также в задних ведущих мостах грузовых автомобилей малой грузоподъемности.

Такие полуоси применяют в автобусах и на автомобилях большой и средней грузоподъемности. Полуразгруженные полуоси опираются на подшипник, который установлен внутри балки моста, при этом ступица колеса жестко соединена с фланцем полуоси. Такие полуоси применяют на легковых автомобилях, а также в задних ведущих мостах грузовых автомобилей малой грузоподъемности.

Колесные передачи применяют для снижения нагрузок, приходящихся на механизмы ведущего моста. Колесные передачи устанавливают на некоторых моделях большегрузных автомобилей. В качестве таких передач применяют планетарные передачи. В планетарных передачах крутящий момент передается через сателлиты от центральной шестерни полуоси к коронной шестерне ступицы. Нагрузочная способность таких передач очень велика, поскольку крутящий момент распределяется на три потока через сателлиты и концентрируется на ступице колеса.

Заказать проверку автомобиляЗаказать подбор автомобиля

Осевой вал внедорожника Факты

Никому не нравится получать вал в общеизвестном смысле. Но выбор правильного вала для вашей оси может уберечь вас от застревания в дерьме без крутящего момента на шинах. В этой статье подробно рассказывается о материалах и производстве оригинальных и неоригинальных полуосей. Мы ограничиваем его задними валами; передние валы могут быть освещены в следующем выпуске.

Но выбор правильного вала для вашей оси может уберечь вас от застревания в дерьме без крутящего момента на шинах. В этой статье подробно рассказывается о материалах и производстве оригинальных и неоригинальных полуосей. Мы ограничиваем его задними валами; передние валы могут быть освещены в следующем выпуске.

Материалы

Общая прочность полуоси определяется тем, что Randy’s Ring & Pinion называет DMD: диаметр, материалы, конструкция. Начнем с материалов.

Большинство читателей знают, что сталь — это общее название различных сплавов или смесей железа. Железо (Fe) является основным металлом стали, с углеродом (C) и такими другими элементами, как марганец (Mn), фосфор (P), сера (S), кремний (Si), никель (Ni), хром (Cr), молибден. (Mo) и ванадий (V) иногда добавляют для улучшения твердости, обрабатываемости и термообработки.

Оси обычно изготавливаются из среднеуглеродистой стали. Углерод увеличивает прочность, но делает сталь менее пластичной и гибкой. Валы из сплава вторичного рынка часто имеют более высокое содержание углерода, чем валы оригинального оборудования, а также содержат другие металлы, такие как хром, молибден и никель. Эти металлы повышают прочность и улучшают поверхностное упрочнение.

Валы из сплава вторичного рынка часто имеют более высокое содержание углерода, чем валы оригинального оборудования, а также содержат другие металлы, такие как хром, молибден и никель. Эти металлы повышают прочность и улучшают поверхностное упрочнение.

Ниже представлен обзор марок материалов AISI (Американский институт чугуна и стали), наиболее часто используемых для автомобильных полуосей. (Общество автомобильных инженеров склонно использовать обозначения AISI; обозначения MIL-Spec, ASTM, ASM и международные обозначения могут различаться.) Сырье иногда включает сокращения, относящиеся к производственному процессу: H — горячекатаный, CD — холоднокатаный. вытягивается, A отжигается, а Q закаливается, например.

Первые две цифры относятся к сплаву, а последние две — к среднему содержанию углерода. Цифры 1xxx в первую очередь относятся к углеродной группе, 4xxx включает множество членов группы никель-хром-молибден (хромомолибден), а трехзначные обозначения считаются авиационными сталями.

1340: Этот сорт с высоким содержанием марганца много лет назад использовался в качестве оригинального материала. Многие ранние полуоси Dana/Spicer использовали 1340. Современные высокопроизводительные устройства требуют более прочного материала.

1040: Оригинальные полуоси обычно изготавливаются из сплава 1040 с индукционной закалкой, потому что он обеспечивает компромисс между прочностью и пластичностью. 1040 также легче обрабатывать, чем более твердые сплавы.

1050: Благодаря более высокому содержанию углерода, 1050 примерно на 38 процентов прочнее, чем 1040. Он используется в некоторых областях применения оригинального оборудования, а также для некоторых валов, заменяющих оригинальные запчасти.

1541: Этот высоколегированный сплав популярен у производителей послепродажного обслуживания.

1541H: Еще лучший материал для вторичного рынка, этот сорт содержит кремний, добавленный в 1541 для повышения прочности и способности к термообработке. 1541H может быть на 50 процентов прочнее, чем OE 1040, и примерно на 12 процентов прочнее, чем 1050.

1541H может быть на 50 процентов прочнее, чем OE 1040, и примерно на 12 процентов прочнее, чем 1050.

4140: 41xx обозначает группу хрома. Хром предлагает три преимущества: повышенную твердость, лучшую эластичность при закалке и большую коррозионную стойкость. Молибден и никель дополнительно повышают твердость. Эта сталь также широко используется для U-образных соединений, шпинделей и распределительных валов.

4340: Также в семействе хромомолибденовых сплавов 4340 примерно в два раза прочнее OE 1040. Он также достаточно пластичен, чтобы поглощать удары резкого ускорения, разгружая дифференциал. 4340 популярен для изготовления передних валов послепродажного обслуживания, потому что он прочный и более доступный, чем некоторые из более экзотических сплавов.

300M: Также известный как 4340M, он аналогичен 4340, только с добавлением ванадия, кремния и немного большего количества углерода и марганца. Он в основном используется в авиастроении, где требуется высокая прочность и пластичность для таких компонентов, как шасси. 300M также обычно имеет сквозную закалку и примерно на 150 процентов прочнее, чем OE 1040. Он дорог, труднее в обработке, чем другие материалы для валов, и производится в гораздо меньших количествах, чем другие марки стали.

Он в основном используется в авиастроении, где требуется высокая прочность и пластичность для таких компонентов, как шасси. 300M также обычно имеет сквозную закалку и примерно на 150 процентов прочнее, чем OE 1040. Он дорог, труднее в обработке, чем другие материалы для валов, и производится в гораздо меньших количествах, чем другие марки стали.

Hy-Tuf: (ASM-6418, SAE 4625M4, MIL S-71083, он же Maxi-Drive) — хромомолибден, хорошо известный в кругах дрэг-рейсинга. Strange Engineering и другие компании продают валы Hy-Tuf с твердостью по шкале Роквелла (HRC) 46-48. (Hy-Tuf обычно проходит сквозную закалку.) В рецепте много кремния и марганца. Hy-Tuf более доступен и доступен, чем 300M.

8620: Также в никель-хромово-молибденовой группе этот низколегированный (с низким содержанием углерода) сорт не подходит для ведущих мостов — прочность на растяжение составляет примерно половину от материала 1040, обычно используемого для оригинальных валов. 8620 обычно используется для компонентов, которым требуется твердая поверхность для защиты от износа и пластичный сердечник, таких как зубчатые колеса и шестерни.

8620 обычно используется для компонентов, которым требуется твердая поверхность для защиты от износа и пластичный сердечник, таких как зубчатые колеса и шестерни.

Каждая марка стали имеет допустимый диапазон содержания углерода и других элементов. (Показатели прочности в прилагаемой таблице являются приблизительными; фактическая прочность вала определяется конкретным рецептом, используемым сталелитейным заводом, процессом закалки и размером.) Стоимость готового продукта часто отражает качество материалов. Необработанная сталь, которая постоянно находится в верхней части спецификации, как правило, стоит больше, чем поставки, которые варьируются от партии к партии или находятся в нижней части допустимого диапазона. Более твердые сплавы сложнее обрабатывать, что также увеличивает стоимость.

Производство

Здесь представлен обзор производства задней полуоси.

Шлицы:

• Зубчатые: В ходе этого процесса на валу вырезаются эвольвентные (изогнутые) шлицы. Шлицы боковой шестерни дифференциала эвольвентные, поэтому крутящий момент распределяется более равномерно, когда шлицы совпадают. Некоторые предприятия меньшего объема вырезают сплайны прямо. Это концентрирует нагрузку только на части зуба вместо более равномерного распределения нагрузки. Прямая резка также может проникать ниже цементируемого участка вала.

Шлицы боковой шестерни дифференциала эвольвентные, поэтому крутящий момент распределяется более равномерно, когда шлицы совпадают. Некоторые предприятия меньшего объема вырезают сплайны прямо. Это концентрирует нагрузку только на части зуба вместо более равномерного распределения нагрузки. Прямая резка также может проникать ниже цементируемого участка вала.

• Катаный: Станок с дорогими штампами формирует эвольвентные шлицы под высоким давлением. Материал не удаляется.

Диаметр основного шлица: Максимальное расстояние между шлицами (определяется штангенциркулем).

Малый диаметр шлица: Диаметр у основания шлица, который может быть или не быть минимальным диаметром вала.

Диаметр шага: Диаметр в средних точках шлицов.

Минимальный диаметр: Самая тонкая часть вала, которая иногда имеет меньший диаметр шлица, но также может быть суженной областью в другом месте вала.

Диаметральный шаг: Математический расчет, разработанный для поддержания постоянной осевой линии шлицев при любом диаметре. Текущий стандарт — 24 шага. Это означает, что средние точки шлицев на валу с 24 шлицами имеют диаметр 1 дюйм, средние точки вала с 35 шлицами имеют диаметр 1 1/2 дюйма и так далее.

Угол давления: Угол зуба шлица. Он различается у разных производителей и не является взаимозаменяемым: например, 30-градусные внутренние шлицы Dana несовместимы с 45-градусными дифференциалами Ford или Toyota, даже если количество шлицов одинаково. Шлицы с более широким углом производят немного более прочные валы, потому что меньший диаметр шлица больше.

Как правило, большее количество шлицов означает более прочный вал большего диаметра (исключением является 30-шлицевой вал с 14 болтами). Точно так же, как крепежные детали с мелкой резьбой распределяют нагрузку по большей поверхности по сравнению с резьбой с крупной резьбой, меньшие зубья/большее количество шлицов прочнее, чем «крупные» шлицы, которые врезаны глубже в вал (сводя к минимуму меньший диаметр). По данным Dynatrac, валы послепродажного обслуживания для полноприводных автомобилей с большими шинами начинаются с 35-шлицевого сечения.

По данным Dynatrac, валы послепродажного обслуживания для полноприводных автомобилей с большими шинами начинаются с 35-шлицевого сечения.

Закалка/финишная обработка

Закалка повышает прочность вала за счет изменения кристаллической структуры металла. Тепло создает атомы углерода, которые улавливаются благодаря быстрой закалке маслом или водой. Шкала Роквелла, выраженная в HRC, является наиболее распространенной системой измерения твердости полуосей.

Сквозная закалка: Весь кусок металла теоретически закаляется равномерно от кожуха до сердцевины.

Индукционная закалка: Метод, наиболее часто используемый для полуосей. Электромагнитное поле, сила тока которого может варьироваться в зависимости от диаметра материала и желаемой глубины закаленного слоя, нагревает металл. Вскоре после этого вал охлаждается.

Азотирование: В этом процессе используется раствор с высоким содержанием азота, такой как аммиак, для упрочнения поверхности при нагревании металла в корпусе.

Другие виды обработки металлов и отделочные процессы еще больше повышают долговечность вала. Некоторые из возможностей заключаются в следующем.

Полировка: Микрополировка повышает прочность за счет сведения к минимуму неровностей поверхности и концентраторов напряжения. Хроммолибденовая сталь 4340 имеет довольно плотное зерно и не так хорошо полируется, как стали углеродистой группы. Участки подшипника/уплотнения обычно шлифуют или полируют, чтобы свести к минимуму задиры или обеспечить максимальную герметизацию этих контактных площадей.

Криогенная заморозка: Газообразный азот используется для охлаждения детали примерно до 300 градусов по Фаренгейту ниже нуля. Это сжимает зерна металла и улучшает сопротивление усталости в большей степени, чем общую прочность. Это одна из самых дорогих процедур.

Черный оксид: Это покрытие в первую очередь предназначено для защиты от коррозии.

Сверление пистолетом: Этот процесс высверливает сердцевину вала. При правильном выполнении он позволяет снизить вес с минимальной потерей прочности. Пистолетное бурение и криогенная заморозка не пользуются большим спросом на рынке полноприводных автомобилей для отдыха. Эти варианты изучаются в основном гонщиками, ищущими все доступные преимущества.

Отжиг: Этот процесс фактически размягчает металл посредством нагрева и медленного охлаждения.

Дробеструйная обработка: Дробеструйная очистка для снятия поверхностного напряжения предназначена для аэрокосмической промышленности некоторых деталей. Foote Axle & Forge считает, что надлежащее производство, включая точную индукционную закалку, исключает необходимость дробеструйной обработки, которую трудно точно регулировать.

На приведенных здесь фотографиях и подписях показано, как компания Foote Axle & Forge изготавливает валы из необработанных круглых прутков. Многие хорошо известные «производители» осей на самом деле являются финишерами, покупая заготовки у таких компаний, как Foote, а затем обрабатывая их по мере необходимости до нужной длины, спецификации шлицев и рисунка колесных болтов. Финишеры иногда предлагают дополнительные услуги, такие как сверление пистолетом и криозаморозка.

Многие хорошо известные «производители» осей на самом деле являются финишерами, покупая заготовки у таких компаний, как Foote, а затем обрабатывая их по мере необходимости до нужной длины, спецификации шлицев и рисунка колесных болтов. Финишеры иногда предлагают дополнительные услуги, такие как сверление пистолетом и криозаморозка.

Дизайн

В дополнение к марке металла и толщине профиль оси помогает определить ее общую прочность. Вот обзор популярных стилей заднего конца.

Конический двухкомпонентный: Этот тип имеет отдельный вал и фланец. В полупоплавках используется шпонка в шпоночном пазу для сопряжения валов и фланцев. Гайки крепят внешние концы валов к фланцам в этом стиле.

Полуплавающий: В этом типе обычно используется цельная фланцевая ось для соединения дифференциала и колеса. Полуплавающие полуоси выполняют двойную функцию: они передают крутящий момент и поддерживают вес автомобиля. В некоторых полуплавающих мостах внутри дифференциала используются С-образные зажимы для удержания валов на автомобиле, а не запрессованные подшипник и фланец. Поскольку фланцы валов крепятся болтами к колесам, а не к буксе, поломка вала может привести к тому, что шина/колесо отойдет от буксы. Комплекты фиксаторов с С-образными зажимами для популярных мостов, таких как Dana 35C, Ford 8.8 и Chevy с 12 болтами, включают в себя концы полуосей, запрессованные подшипники и стопорные пластины подшипников для надежного удержания полуосей на полуосях. Самодельные комплекты маслоотделителя, которые имеют концы корпуса с болтовым креплением, как правило, допускают большую боковую нагрузку на подшипники и валы, чем концы с приваркой. Однако приварные концы требуют для установки выравнивающей планки, чтобы гарантировать правильность осевой линии трубы корпуса.

В некоторых полуплавающих мостах внутри дифференциала используются С-образные зажимы для удержания валов на автомобиле, а не запрессованные подшипник и фланец. Поскольку фланцы валов крепятся болтами к колесам, а не к буксе, поломка вала может привести к тому, что шина/колесо отойдет от буксы. Комплекты фиксаторов с С-образными зажимами для популярных мостов, таких как Dana 35C, Ford 8.8 и Chevy с 12 болтами, включают в себя концы полуосей, запрессованные подшипники и стопорные пластины подшипников для надежного удержания полуосей на полуосях. Самодельные комплекты маслоотделителя, которые имеют концы корпуса с болтовым креплением, как правило, допускают большую боковую нагрузку на подшипники и валы, чем концы с приваркой. Однако приварные концы требуют для установки выравнивающей планки, чтобы гарантировать правильность осевой линии трубы корпуса.

Полностью плавающий: Этот тип задней части предпочтителен для транспортных средств, которые перевозят более тяжелые грузы, обычно 3/4 тонны и выше. Как и передние, полностью плавающие задние полуоси соединяются со ступицами, которые вращают колеса. Ступица поддерживает вес автомобиля. В случае поломки полностью плавающего вала ступица и колесо обычно остаются прикрепленными болтами к картеру оси. Полностью плавающие валы могут иметь шлицевые внешние концы, которые крепятся к ступицам, или приводные фланцы, которые болтами крепятся к ступицам колес.

Как и передние, полностью плавающие задние полуоси соединяются со ступицами, которые вращают колеса. Ступица поддерживает вес автомобиля. В случае поломки полностью плавающего вала ступица и колесо обычно остаются прикрепленными болтами к картеру оси. Полностью плавающие валы могут иметь шлицевые внешние концы, которые крепятся к ступицам, или приводные фланцы, которые болтами крепятся к ступицам колес.

Прочность

На прилагаемой диаграмме (справа) показан предел текучести в миниатюре (точка до того, как металл окончательно деформируется) для полуосей различных диаметров. Эта информация может быть использована для расчета крутящего момента полуоси по приведенным выше формулам. Радиус и диаметр указаны в дюймах; чтобы преобразовать крутящий момент в фунт-футы, разделите фунт-дюймы на 12.

Итак, какой крутящий момент необходим полуосям вашего автомобиля 4×4? Максимальный выходной крутящий момент трансмиссии можно рассчитать, умножив крутящий момент коленчатого вала двигателя на передаточное число, а затем используя поправочный коэффициент 0,85 для компенсации наклона трансмиссии. Вот расчет для стандартного JK Rubicon 12 года с пятиступенчатой автоматической коробкой передач.

Вот расчет для стандартного JK Rubicon 12 года с пятиступенчатой автоматической коробкой передач.

Двигатель 250 фунт-фут x 3,59 Первый

x 4,0 Т-образный корпус x 4,10 ось = 14 719

14 719 x 0,85 паразитные потери = 12 511

12 511 = 3, 128 фунто-футов на вал

4 полуоси

Задние валы часто квазиравные по длине; они теоретически делят нагрузку пополам при нормальных тяговых ситуациях и при задействовании фиксатора или катушки.

Выбор вала

Какой вал вам подходит? Мы надеемся, что приведенные здесь факты и цифры помогут сузить выбор. Интернет-форумы — еще один возможный ресурс, если вы можете найти знающих авторов, которые используют предложенную вами установку и атакуют схожую местность. Соответствующие посты часто рекомендуют определенных производителей. Используя технические линии этих производителей, можно сосредоточиться на том, что лучше сейчас и, возможно, в будущем, исходя из текущих и предполагаемых настроек автомобиля, бюджета и так далее.

Итог по полуосям: как и во многих других случаях, цена обычно пропорциональна качеству. Высококачественные валы часто включают больше этапов производства / контроля качества и используют лучшее сырье. Многие специалисты по мостам и трансмиссиям предлагают как недорогие валы (которые некоторые даже называют «импортными»), так и отечественные валы премиум-класса.

К счастью, даже недорогие валы послепродажного обслуживания обычно значительно прочнее, чем оригинальные. Многие из них также подкреплены внушающими доверие гарантиями (которые, к сожалению, не помогут решить проблемы с трассой, поскольку стоимость рабочей силы, которая может быть значительной в зависимости от типа оси и того, где вы находитесь, когда она ломается, обычно исключается из гарантии). Выбор правильного вала для работы поможет вам не попасть на тропу.

Расчет вала на основе прочности и жесткости

Валы всегда имеют круглое поперечное сечение и могут быть сплошными или полыми. Прямые, коленчатые, гибкие или шарнирные валы бывают разных типов. Прямые валы являются наиболее распространенным типом вала передачи мощности. Хотя валы постоянного диаметра было бы просто построить, такие валы часто изготавливаются в виде ступенчатых цилиндрических стержней; они имеют разный диаметр по длине. Ступенчатые валы представляют разную степень напряжения по длине вала.

Прямые, коленчатые, гибкие или шарнирные валы бывают разных типов. Прямые валы являются наиболее распространенным типом вала передачи мощности. Хотя валы постоянного диаметра было бы просто построить, такие валы часто изготавливаются в виде ступенчатых цилиндрических стержней; они имеют разный диаметр по длине. Ступенчатые валы представляют разную степень напряжения по длине вала.

На рисунке показано осевое расположение вала и его различных компонентов.

Валы рассчитаны на прочность, жесткость или их комбинацию. В некоторых случаях жесткость также имеет значение. Например, при отклонении вала может измениться положение шестерни, установленной на валу, а превышение этой величины некоторого допустимого предела может вызвать чрезмерные динамические нагрузки и шум в шестернях. Валы могут быть разработаны на основе двух критериев:

- Прочность

- Жесткость

Загрузить формулы для GATE Машиностроение — Промышленное проектирование

Конструкция вала, основанная на прочности, гарантирует, что напряжение в любой точке вала не превышает предела текучести материала. При проектировании валов на основе прочности учитывайте следующие сценарии:

При проектировании валов на основе прочности учитывайте следующие сценарии:

- Валы, на которые действует только крутящий момент или крутящий момент.

- Валы, подверженные исключительно изгибающим моментам.

- Валы подвергаются действию крутящего и изгибающего моментов.

- Валы подвергаются осевым нагрузкам, скручивающим и изгибающим нагрузкам.

Цель конструкции вала, основанной на жесткости, состоит в том, чтобы удерживать максимальное отклонение вала (из-за изгиба) и максимальное скручивание (из-за кручения) в допустимых пределах. Жесткость иногда является фактором, который следует учитывать при проектировании валов. Два типа жесткости, которые мы рассмотрим, следующие:

Жесткость при кручении

Жесткость на кручение распределительного вала в двигателе внутреннего сгорания имеет важное значение, поскольку она влияет на фазы газораспределения. Максимально допустимое количество поворотов на метр длины таких валов составляет 0,25°. Прогибы от 2,5 до 3 градусов на метр длины могут использоваться в качестве предельного значения для линейных или трансмиссионных валов. Наиболее часто используемое отклонение вала составляет 1 градус на длине, равной двадцатикратному диаметру вала.

Прогибы от 2,5 до 3 градусов на метр длины могут использоваться в качестве предельного значения для линейных или трансмиссионных валов. Наиболее часто используемое отклонение вала составляет 1 градус на длине, равной двадцатикратному диаметру вала.

☛ Узнайте больше о Кручение валов.

Боковая жесткость

Очень важно для трансмиссионных валов и валов, движущихся на высоких скоростях, потому что даже незначительное поперечное отклонение может привести к значительным силам дисбаланса. Поддержание оптимальных зазоров в подшипниках и выравнивание зубьев шестерни зависит от поперечной жесткости. Боковое отклонение вала можно рассчитать, используя формулу отклонения, приведенную в разделе «Сопротивление материалов», если вал имеет однородное поперечное сечение. Однако, если вал имеет переменное поперечное сечение, боковое отклонение можно рассчитать, используя основное уравнение для упругой кривой балки.

☛ Также узнайте о модуле жесткости.

Загрузить Формулы для инженерно-строительной механики GATE

Расчетное напряжение

В валу возникают различные напряжения для реальных условий эксплуатации, которые необходимо учитывать при проектировании валов.