Содержание

Техническое освидетельствование грузоподъемных транспортных средств, машин, оборудования и механизмов

Испытательный центр «Юнитал-М» предлагает своим клиентам услугу технического освидетельствования грузоподъемной техники и оборудования. Это обязательная процедура для всех, кто производит погрузочные работы с использованием специализированной техники.

Когда и где можно получить услугу:

- Эксперты готовы выехать на испытания в течение 2 дней.

- Услуга предоставляется в Москве, МО и других регионах России.

Расчет стоимости услуг и подробную консультацию вы можете получить по телефону:

+7 (495) 780-14-12

Виды оборудования:

Наши специалисты проводят освидетельствование таких видов оборудования, как:

- Автопогрузчики, электропогрузчики, электротележки, штабелеры, гидравлические тележки, тельферы, кран балки, манипуляторы, автомобильные подъемники, рохли, ричтраки, блоки, домкраты, лебедки, тали, полиспасты и другие грузоподъемные машины и механизмы.

- Если необходимого вам оборудования нет в списке, уточните, пожалуйста, по телефону, проводится ли для него ТО в нашем центре.

Как часто необходимо проводить освидетельствование:

- Полное — не реже одного раза в 3 года. Если другие сроки не указаны в паспорте или руководстве по эксплутатации.

- Внеочередное полное. Должно проводиться после: монтажа машины на новом месте, ее реконструкции, капитального ремонта или замены расчетных элементов или узлов, металлоконструкций.

- Частичное — не реже одного раза в 12 месяцев. Если другие сроки не указаны в паспорте или руководстве по эксплутатации. При частичном освидетельствовании статические и динамические испытания не проводятся.

Что влияет на стоимость услуги:

- Количество единиц техники.

- Тип техники.

- Грузоподъемность техники.

- Территориальное расположение места эксплуатации.

Полное техническое освидетельствование грузоподъемных машин и механизмов включает в себя:

- Внешний осмотр, осмотр металлоконструкций, деталей и механизмов техники, указателей, знаков и маркировки.

- Осмотр и испытания оборудования подъема/опускания груза, оборудования и механизмов грузозахватного устройства, оборудования ходовой части, системы и устройств управления движением, оборудования и устройств кабины оператора, электрооборудования, звуковых сигналов, световых приборов, лебедок, тросов, приборов безопасности, концевых выключателей, устройств синхронизации подъема.

- Оценку соответствия видов выполняемых работ паспортным данным и фактическим условиям эксплуатации.

- Статические испытания нагрузкой на 25% превышающей грузоподъемность, с целью проверки прочности.

- Динамические испытания грузом на 10% превышающим грузоподъемность, с целью проверки действия механизмов и тормозов.

- Расчет коэффициента фактического использования.

Основания для проведения освидетельствования:

- ГОСТ 28433-90. Краны-штабелеры стеллажные. Общие технические условия.

- Эксплуатационные документы завода изготовителя.

- Технический регламент Таможенного союза от 18.10.2011 N 010/2011

Получаемые документы:

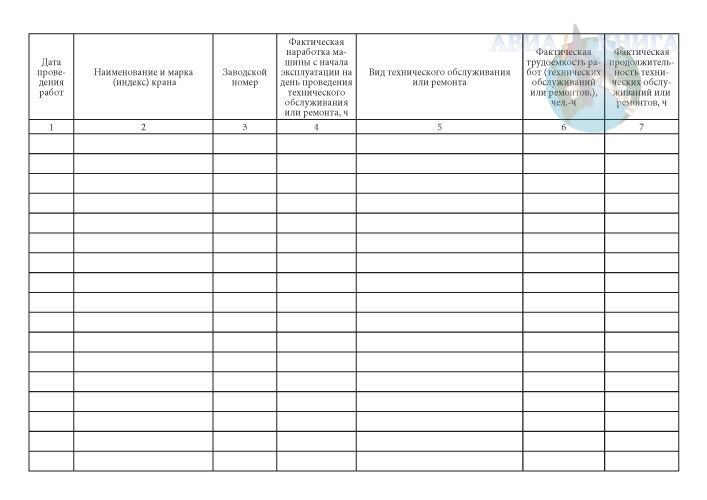

- Отчет о техническом освидетельствовании грузоподъемных машин и механизмом на соответствие правилам и нормам безопасной эксплуатации, включающий в себя ведомость дефектов.

- Акты проверки грузоподъемной техники и механизмов на соответствие правилам безопасной эксплуатации грузоподъемных транспортных средств, включающие в себя:

1. Заключение по визуально-измерительному контролю карты осмотра металлоконструкций.

2. Карты осмотра деталей и механизмов грузоподъемной техники и механизмов.

3. Рекомендаций по изменению или уточнению условий эксплуатации грузоподъемной техники и механизмов.

4. Изменения, дополнения и другие сведенья для внесения в паспорта по результатам проведенной проверки на каждую единицу грузоподъемной техники и оборудования;.

5. Сведенья по количеству отработанных моточасов (при наличии счетчика моточасов) для оценки остаточного ресурса работы каждой единицы грузоподъемной техники и механизмов.

6. Оценка общего состояния грузоподъемной техники и оформленное заключение комиссией по результатам испытания грузоподъемной техники и оборудования.

7. Рекомендации по грузоподъемной техники и оборудования. - Самоклеящиеся бирки с указанием регистрационного номера, грузоподъемности и даты следующего испытания.

Техническое освидетельствование грузоподъемных транспортных средств, машин, оборудования и механизмов

от 1 100 р

Связаться с менеджером

Лицензии

Аттестат аккредитации испытательного центра

Аттестат аккредитации испытательной лаборатории

Лицензия Департамента образования г. Москвы

Свидетельство об аттестации лаборатории неразрушающего контроля

Уведомление Минздравсоцразвития России

Уведомление Минтруда России

Рекомендуем также

Техническое освидетельствование сборно-разборных стеллажей по ГОСТ Р 55525-2017

от 1 100 р

Техническое освидетельствование полочных стеллажей по ГОСТ Р 57381-2017

от 1 100 р

Техническое освидетельствование грузоподъемных машин, захватных устройств и техника безопасности при их эксплуатации

Категория:

Монтаж строительных конструкций

Публикация:

Техническое освидетельствование грузоподъемных машин, захватных устройств и техника безопасности при их эксплуатации

Читать далее:

Понятие технологичности

Техническое освидетельствование грузоподъемных машин, захватных устройств и техника безопасности при их эксплуатации

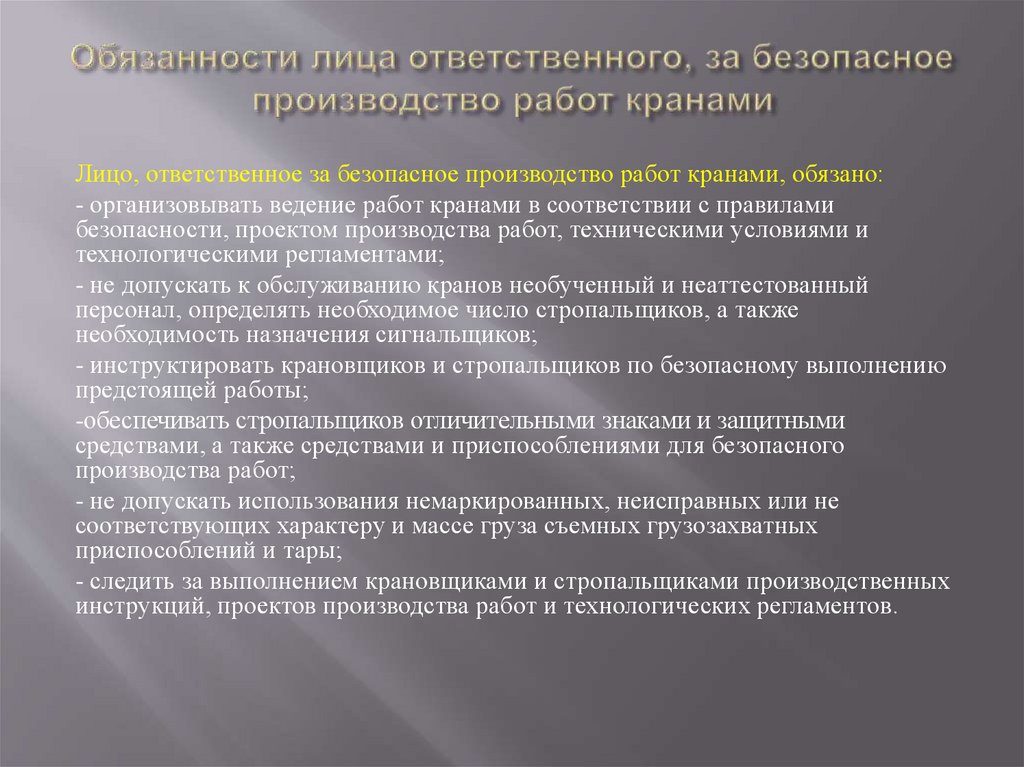

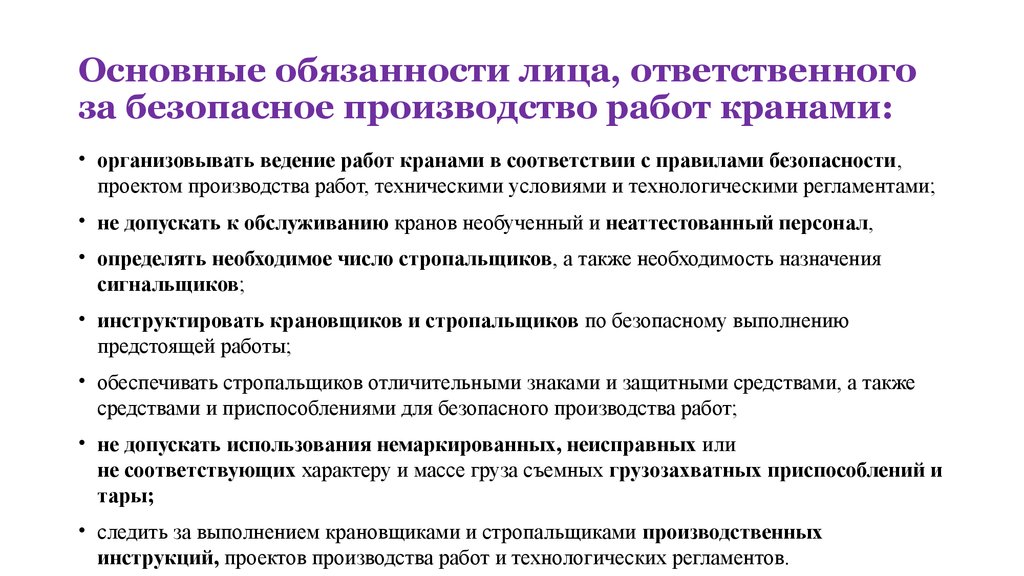

Вновь установленные грузоподъемные машины, а также съемные грузозахватные приспособления подвергают до пуска в работу полному техническому освидетельствованию согласно «Правилам устройства и безопасной эксплуатации грузоподъемных кранов», утвержденных Госгортехнадзором.

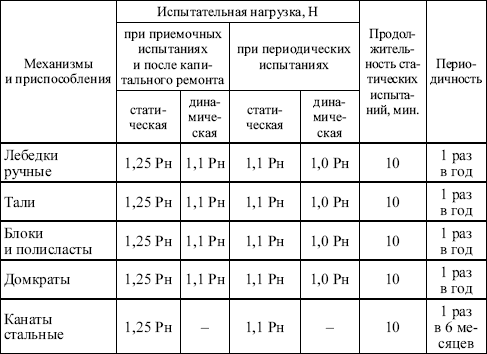

В процессе работы грузоподъемные машины должны подвергаться периодическому техническому освидетельствованию: частичному — не реже одного раза в год; полному — не реже одного раза в три года. Необходимо также производить внеочередное полное техническое освидетельствование после монтажа, вызванного установкой машины на новое место, реконструкции и ремонта металлических конструкций машины, установки вновь полученного сменного оборудования, капитального ремонта или смены механизма подъема, смены крюка и др. Полное техническое освидетельствование грузоподъемных машин и захватных устройств включает: осмотр, статическое и динамическое испытания. При частичном техническом освидетельствовании статическое и динамическое испытание не требуются.

При осмотре и испытании грузоподъемных машин и устройств производятся: наружное освидетельствование всех ответственных узлов и деталей в нерабочем состоянии; испытание механизмов на холостом ходу; испытание их под статической и динамической нагрузками. При’испытании проверяют прочность механизмов и приспособлений, правильность их сборки и действия, а также надежность в работе. Статическое испытание грузоподъемных машин заключается в том, что грузовым крюком или заменяющим его устройством захватывают предельный рабочий груз, который после подъема на высоту 10~~2 см выдерживают на весу не менее 10 мин. Затем поднимают груз, превышающий предельный рабочий на 25%, и тоже выдерживают в течение 10 мин. Во время испытаний следят за состоянием и поведением подъемного механизма, его отдельных элементов, несущих нагрузку.

При’испытании проверяют прочность механизмов и приспособлений, правильность их сборки и действия, а также надежность в работе. Статическое испытание грузоподъемных машин заключается в том, что грузовым крюком или заменяющим его устройством захватывают предельный рабочий груз, который после подъема на высоту 10~~2 см выдерживают на весу не менее 10 мин. Затем поднимают груз, превышающий предельный рабочий на 25%, и тоже выдерживают в течение 10 мин. Во время испытаний следят за состоянием и поведением подъемного механизма, его отдельных элементов, несущих нагрузку.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Динамическое испытание грузоподъемных машин производят в том случае, если результаты статических испытаний были признаны удовлетворительными. Динамическое испытание заключается в повторных подъемах и опусканиях груза, масса которого превышает предельный рабочий на 10%.

О результатах осмотра и испытания грузоподъемных кранов составляют акт, который хранится в крановой книге; копия его передается в инспекцию Госгортехнадзора. В крановую книгу заносят основные технические данные о кране и его эксплуатационных параметрах. Кроме крановой .книги, к крану должны быть приложены: паспорт, инструкция по монтажу и демонтажу крана, его эксплуатации и технике безопасности, акты испытания и другие документы.

Испытание винтовых и реечных домкратов под нагрузкой необязательно. Их освидетельствуют путем тщательного осмотра и промера ответственных частей. Работа с домкратом, у которого износ резьбы винта или гайки составляет более 20%, запрещается. У реечных домкратов нужно проверить правильность работы шестерен и храповика, отсутствие трещин на зубцах. Гидравлические домкраты испытывают в верхнем положении в течение 10 мин под нагрузкой, превышающей их предельную грузоподъемность на 25%.

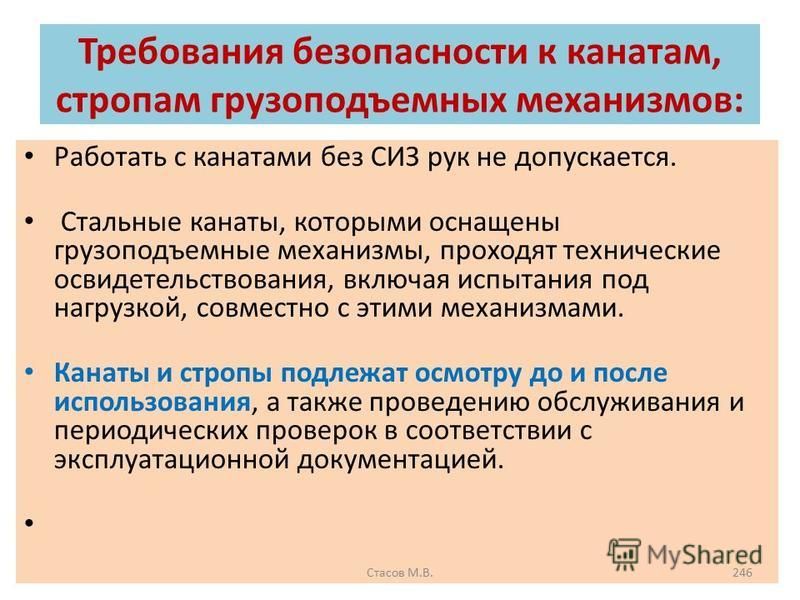

Съемные грузозахватные приспособления (стропы, цепи, траверсы, клещи и др. ) после изготовления подлежат техническому освидетельствованию на заводе-изготовителе, а после ремонта — на заводе, на котором они ремонтировались. При освидетельствовании их осматривают и испытывают нагрузкой, на 25% превышающей их номинальную грузоподъемность. Они должны выдержать пробную нагрузку в течение 10 мин без остаточной деформации и заметных удлинений. Поэтому захватные приспособления, еще не бывшие в употреблении и имеющие заводской паспорт, разрешается не испытывать; их, однако, следует тщательно осмотреть и в сомнительных случаях испытать под нагрузкой.

) после изготовления подлежат техническому освидетельствованию на заводе-изготовителе, а после ремонта — на заводе, на котором они ремонтировались. При освидетельствовании их осматривают и испытывают нагрузкой, на 25% превышающей их номинальную грузоподъемность. Они должны выдержать пробную нагрузку в течение 10 мин без остаточной деформации и заметных удлинений. Поэтому захватные приспособления, еще не бывшие в употреблении и имеющие заводской паспорт, разрешается не испытывать; их, однако, следует тщательно осмотреть и в сомнительных случаях испытать под нагрузкой.

Кроме освидетельствований, грузоподъемные машины и приспособления к ним подвергают систематическим осмотрам во время эксплуатации.

Периодический осмотр грузоподъемных машин и механизмов производят ежемесячно или в сроки, установленные системой планово-предупредительного ремонта. При этом проверяют правильность действия механизмов перемещения и подъема, регуляторов скорости, тормозов и конечных выключателей груза и стрелы. Результаты осмотра заносят в журнал. Грузозахватные приспособления необходимо осматривать не реже, чем: через каждые 6 месяцев— траверсы, через 1 месяц — крещи и другие захваты, через каждые 10 дней — стропы.

Результаты осмотра заносят в журнал. Грузозахватные приспособления необходимо осматривать не реже, чем: через каждые 6 месяцев— траверсы, через 1 месяц — крещи и другие захваты, через каждые 10 дней — стропы.

Ежедневно необходимо производить наружный осмотр канатов и всего такелажа с целью проверки: нет ли в стальных канатах вытянувшихся прядей, лопнувших, перегнутых или перекрученных проволок.

При осмотре лебедок проверяют наличие паспорта и таблички, на которой должны быть четко обозначены номер и предельная грузоподъемность лебедки; проверяют правильность навивания канатов на барабаны, действие передач и тормозных устройств, состояние механизмов, электроаппаратуры, коммуникаций и наличие ограждений.

Масса поднимаемых грузов не должна превышать подъемной силы кранов или других подъемных механизмов и вспомогательных приспособлений. При подъеме груза по имеющимся на кранах указателям необходимо следить, чтобы грузоподъемность крана не превышала допускаемой при данном вылете стрелы. Во избежание опрокидывания из-за неправильной нагрузки на кранах устанавливают автоматические ограничители высоты подъема груза, высоты подъема стрелы, грузоподъемности крана, движения грузовой тележки. Движение кранов и подъемных механизмов, а также их торможение во время работы осуществляют плавно, без рывков. При перемещении по горизонтали груз необходимо поднять краном под встречающимися на пути предметами на высоту не менее 0,5 м. Подтаскивать грузы крюком механизма подъема при косом натяжении каната или путем поворота крана, а также отрывать примерзшие или углубленные в землю грузы воспрещается.

Во избежание опрокидывания из-за неправильной нагрузки на кранах устанавливают автоматические ограничители высоты подъема груза, высоты подъема стрелы, грузоподъемности крана, движения грузовой тележки. Движение кранов и подъемных механизмов, а также их торможение во время работы осуществляют плавно, без рывков. При перемещении по горизонтали груз необходимо поднять краном под встречающимися на пути предметами на высоту не менее 0,5 м. Подтаскивать грузы крюком механизма подъема при косом натяжении каната или путем поворота крана, а также отрывать примерзшие или углубленные в землю грузы воспрещается.

Запрещается поднимать и перемещать грузы вместе с людьми, находиться или проходить под поднятым грузом. По окончании работы или во время перерывов груз нельзя оставлять в подвешенном состоянии. При работе и остановке на путях с уклоном кран должен быть заторможен.

Ванты мачтово-стреловых кранов в натянутом состоянии надежно закрепляют за якоря; в случае ослабления необходимо подтянуть ванты при помощи винтовых стяжек или лебедок. Вращающиеся части механизмов крана в местах возможного доступа людей следует надежно ограждать или заключать в неподвижно закрепленные кожухи, конструкции которых должны обеспечивать удобное наблюдение и смазку механизмов.

Вращающиеся части механизмов крана в местах возможного доступа людей следует надежно ограждать или заключать в неподвижно закрепленные кожухи, конструкции которых должны обеспечивать удобное наблюдение и смазку механизмов.

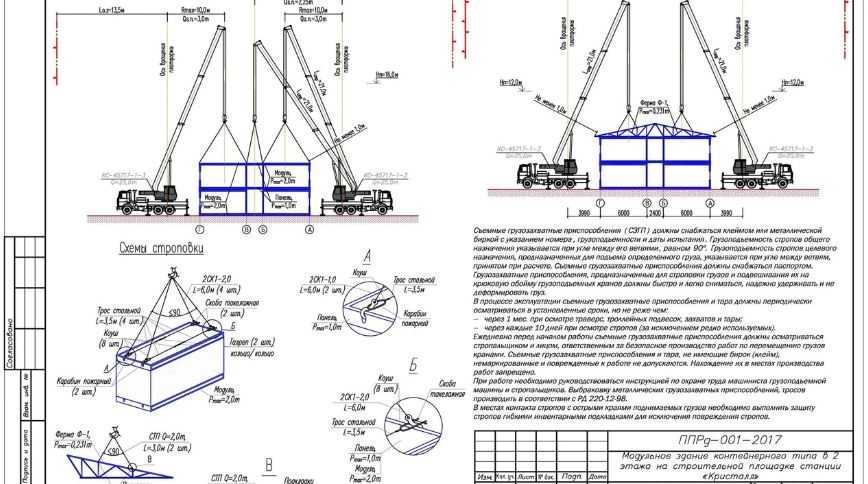

Установку кранов для производства монтажных работ следует осуществлять в соответствии с проектом производства работ.

В этом проекте необходимо предусматривать:

— соответствие кранов условиям монтажных работ по грузоподъемности, высоте подъема крюка и вылету;

— обеспечение безопасных расстояний от электрических сетей и воздушных линий электропередачи, мест движения городского транспорта и пешеходов, безопасных расстояний приближения кранов к зданиям, сооружениям и

— складам строительных конструкций и материалов;

— условия установки и работы кранов вблизи откосов котлованов;

— условия безопасной работы нескольких кранов на одном пути и на параллельных путях; применяемые грузозахватные приспособления и графическое изображение схем строповки грузов;

— места и габариты складирования грузов, подъездные пути и др. ;

;

— решения по безопасному производству работ на участке, где установлен кран (ограждения строительной площадки, монтажной зоны, подкрановых путей и др.).

Расстояние по горизонтали между выступающими частями крана, передвигающегося по наземным рельсовым путям, зданиями, штабелями конструкций и другими предметами, расположенными на высоте до 2 м от уровня земли или рабочих площадок, должно быть не менее 70 см, а на высоте более 2 м — не менее 40 см. Расстояние по вертикали от консоли противовеса или от противовеса, расположенного под консолью башенного крана, до площадок, на которых могут находиться люди, должно быть не менее 2 м. Расстояние между поворотной частью стрелового крана при любом его положении и зданиями, штабелями конструкций и другими предметами не должно быть меньше 1 м.

Стреловой кран может быть установлен и работать на расстоянии меньше, чем 30 м от крайнего провода линии электропередачи или воздушной электрической сети напряжением более 36 в, только по наряду-допуску, определяющему безопасные условия работы. Стреловые краны могут работать под неотключенными контактными проводами городского транспорта при соблюдении расстояния между стрелой крана и контактными проводами не менее 1 м при условии установки ограничителя (упора), не позволяющего уменьшить указанное расстояние при подъеме стрелы. Безопасное расстояние С от основания откоса котлована до ближайших опор крана (в том числе до конца шпалы подкранового пути) может быть определено в зависимости от величины призмы обрушения грунта по формуле

Стреловые краны могут работать под неотключенными контактными проводами городского транспорта при соблюдении расстояния между стрелой крана и контактными проводами не менее 1 м при условии установки ограничителя (упора), не позволяющего уменьшить указанное расстояние при подъеме стрелы. Безопасное расстояние С от основания откоса котлована до ближайших опор крана (в том числе до конца шпалы подкранового пути) может быть определено в зависимости от величины призмы обрушения грунта по формуле

К управлению кранами и подъемными механизмами с моторным приводом, а также к работам по строповке грузов к грузовому крюку могут быть допущены только лица, прошедшие специальное обучение и выдержавшие испытание перед квалификационной комиссией. Лица, обслуживающие кран, должны знать: правила по технике безопасности при работе на кранах; устройство и назначение всех механизмов крана; инструкцию по эксплуатации, смазке и сигнализации. Такелажник должен владеть приемами строповки и крепления груза, а также системой сигнализации.

Тщательные осмотры и осмотры грузоподъемного оборудования

Великобритания вышла из ЕС, а с 1 января 2021 года изменились некоторые правила и процедуры.

Подробнее

Безопасные и успешные подъемные операции в значительной степени зависят от постоянной безопасности используемого подъемного оборудования и принадлежностей. Неисправности такого рода оборудования могут привести к тяжелым или даже смертельным травмам. Таким образом, закон об охране здоровья и безопасности налагает ряд конкретных обязательств на тех, кто предоставляет, контролирует и использует подъемное оборудование для надлежащего управления этими рисками.

В дополнение к требованиям по безопасному проектированию и конструкции, все подъемное оборудование также должно проверяться и обслуживаться по мере необходимости, чтобы обеспечить его безопасность при использовании, поэтому:

- пользователям может потребоваться проведение простых проверок перед использованием (например, при подъеме цепи и стропы) или проводить ежедневные проверки (например, для погрузчиков)

- в некоторых случаях осмотры и проверки должны проводиться на регулярной основе, часто еженедельно, но это может быть ежемесячно или ежеквартально (например, проверки, проводимые оператором своего крана)

- работодатели должны обеспечить тщательную проверку подъемного оборудования (обычно один или два раза в год, но в некоторых случаях это может быть чаще или реже)

Эти проверки необходимы для подтверждения того, что подъемное оборудование можно продолжать безопасно использовать. На этой странице основное внимание уделяется тщательному изучению и проверке, а также обязательствам LOLER по отчетности и ведению учета (правила 9, 10 и 11).

На этой странице основное внимание уделяется тщательному изучению и проверке, а также обязательствам LOLER по отчетности и ведению учета (правила 9, 10 и 11).

Что такое «тщательное обследование» в LOLER?

Это систематическая и подробная проверка оборудования и деталей, важных для безопасности, проводимая через определенные промежутки времени компетентным лицом, которое затем должно составить письменный отчет. Этот отчет должен содержать информацию, требуемую Приложением 1 LOLER, в том числе:

- дата осмотра

- дата следующего тщательного осмотра

- любые обнаруженные дефекты, которые представляют (или потенциально могут стать) опасность для людей

При обнаружении серьезных дефектов компетентное лицо, проводящее проверку, должно немедленно устно сообщить об этом ответственному лицу. За этим должен последовать письменный отчет, копия которого также должна быть отправлена в соответствующий правоохранительный орган.

Что такое «компетентное лицо»?

Термин «компетентное лицо» не определен в законе, но в утвержденном LOLER своде правил и руководстве (параграф 296 о компетентных лицах) говорится, что:

«Вы должны убедиться, что лицо, проводящее тщательный осмотр, обладает такими соответствующими практическими и теоретическими знаниями и опытом работы с грузоподъемным оборудованием, подлежащим тщательному осмотру, которые позволят ему обнаружить дефекты или слабые места и оценить их важность в отношении безопасности и дальнейшее использование подъемного оборудования».

Хотя компетентное лицо часто может быть нанято другой организацией, в этом нет необходимости, при условии, что оно достаточно независимо и беспристрастно, чтобы гарантировать, что внутренние проверки проводятся без страха или предпочтения. Однако это не должен быть тот же человек, который занимается текущим обслуживанием оборудования, поскольку в этом случае он будет нести ответственность за оценку своих собственных работ по техническому обслуживанию.

Когда следует проводить тщательное обследование?

Чтобы убедиться, что грузоподъемное оборудование и аксессуары остаются безопасными для использования, а также для своевременного обнаружения и устранения любого износа, требуются тщательные проверки в течение всего срока службы оборудования, включая проверки:

- перед первым использованием — если оборудование не имеет Декларации о соответствии менее одного года и оборудование не собиралось на месте. Если он был собран на месте, он должен быть осмотрен компетентным лицом, чтобы убедиться, что сборка (например, платформенный подъемник, установленный в здании) была выполнена правильно и безопасно

- после сборки и перед использованием в каждом месте — для оборудования, которое требует сборки или установки перед использованием, например башенных кранов

- регулярно во время эксплуатации — если оборудование подвергается воздействию условий, вызывающих износ, который может привести к опасным ситуациям.

Большая часть грузоподъемного оборудования подвержена износу и требует регулярного осмотра в процессе эксплуатации. Некоторые из них могут подвергаться воздействию значительных условий окружающей среды, что может привести к дальнейшему ухудшению состояния. У вас есть выбор:

Большая часть грузоподъемного оборудования подвержена износу и требует регулярного осмотра в процессе эксплуатации. Некоторые из них могут подвергаться воздействию значительных условий окружающей среды, что может привести к дальнейшему ухудшению состояния. У вас есть выбор:- организация тщательного осмотра с периодичностью, установленной LOLER (каждые 6 или 12 месяцев, в зависимости от оборудования — см. ниже), или

- проводить экзамены в соответствии со схемой экзаменов, составленной компетентным лицом

- при исключительных обстоятельствах — способных поставить под угрозу безопасность грузоподъемного оборудования, к которым могут относиться:

- повреждение или отказ

- длительное время не используется

- серьезные изменения, которые могут повлиять на целостность оборудования (например, модификации или замена/ремонт критических частей)

Каковы установленные интервалы для регулярных тщательных осмотров?

Если не существует «схемы обследования», определяющей другие интервалы, тщательное обследование следует проводить каждые:

- 6 месяцев, для подъемного оборудования и любых сопутствующих принадлежностей, используемых для подъема людей

- 6 месяцев, для всех подъемных приспособлений

- 12 месяцев, для всего другого подъемного оборудования

Что подлежит тщательному осмотру?

Это зависит от профессионального суждения компетентного лица, проводящего осмотр, но должно включать все вопросы, влияющие на безопасность подъемного оборудования, включая возможный износ со временем.

Для наиболее распространенного грузоподъемного оборудования и принадлежностей существуют стандартные отраслевые процедуры и критерии, которым должен следовать компетентный человек при проведении тщательных проверок и вынесении суждений относительно постоянной безопасности оборудования. Используемые методы включают:

- визуальный осмотр и функциональные проверки

- измерения износа

- (в некоторых случаях) традиционный неразрушающий контроль (неразрушающий контроль) и нагрузочные испытания

Также может потребоваться разборка или внутренний осмотр деталей.

Если схема обследования была составлена, в ней должны быть указаны и указаны:

- детали, подлежащие тщательному осмотру

- методы исследования и испытаний

- интервалы осмотров (и испытаний различных частей, если необходимо)

Схема должна также включать сведения о любых других режимах проверки оборудования. Схемы экзаменов могут быть составлены любым лицом, обладающим необходимой компетенцией. Это не обязательно должен быть тот самый компетентный человек, который проводит тщательную экспертизу в соответствии со схемой.

Схемы экзаменов могут быть составлены любым лицом, обладающим необходимой компетенцией. Это не обязательно должен быть тот самый компетентный человек, который проводит тщательную экспертизу в соответствии со схемой.

Хотя схемы экспертизы не обязательно сохранять в виде документа, должна быть предусмотрена возможность изготовления письменной копии при необходимости (например, по запросу соответствующего правоприменительного органа). Они должны быть защищены от потери или несанкционированной модификации.

Испытания грузоподъемного оборудования

Большая часть грузоподъемного оборудования не нуждается в рутинных испытаниях в рамках тщательного осмотра — на самом деле некоторые испытания на перегрузку могут привести к повреждению подъемного оборудования. Если тестирование считается необходимым, оно может не проводиться при каждом тщательном осмотре. Необходимость и характер испытаний должны основываться на оценке риска с учетом информации от производителя и другой соответствующей информации, определяемой компетентным лицом.

Техническое обслуживание и осмотр подъемного оборудования.

Техническое обслуживание подъемного оборудования для обеспечения его безопасности при использовании является требованием PUWER. В некоторых случаях — чтобы помочь в этом и обнаружить любые повреждения, чтобы их можно было своевременно устранить — может потребоваться проверка подъемного оборудования между тщательными осмотрами. Такие проверки должны проводиться соответствующим образом обученными и компетентными людьми, которыми часто могут быть операторы подъемного оборудования или обслуживающий персонал.

Характер, необходимость и частота таких проверок должны определяться путем оценки риска с полным учетом всех рекомендаций производителя. Дополнительные рекомендации по осмотру кранов приведены в Британском стандартном своде правил по безопасному использованию кранов BS 7121. Различные части этого стандарта можно получить в BSI.

Подъемные приспособления обычно не требуют формальной проверки при условии, что они проходят надлежащие проверки перед использованием и проходят стандартную тщательную проверку.

Отчеты и дефекты

Должны вестись записи обо всех тщательных проверках и проверках, а также о Декларациях о соответствии для всего подъемного оборудования и подъемных приспособлений. Записи об осмотрах и инспекциях не обязательно хранить в печатном виде, но вы должны быть в состоянии предоставить письменную копию, когда это необходимо (например, по запросу соответствующего правоохранительного органа или когда грузоподъемное оборудование покидает ваше предприятие — в аренде, для использования в другом месте или продажа б/у). Записи также должны быть защищены от несанкционированного изменения. Сроки, в течение которых они должны храниться, указаны в таблице 3 публикации «Тщательный осмотр грузоподъемного оборудования».

Содержание отчета о тщательном обследовании указано в Приложении 1 к LOLER. Для такого отчета больше не существует определенного формата или формы при условии, что включены все 11 пунктов, перечисленных в Приложении.

Если после тщательного осмотра или осмотра грузоподъемного оборудования выявляется дефект, который, по мнению лица, проводящего осмотр или осмотр, представляет (или может стать) опасностью для людей, вы как пользователь (работодатель или самозанятый человек) должны быть немедленно уведомлены. Затем вы должны принять эффективные меры для управления рисками, обеспечив, чтобы подъемное оборудование не использовалось до тех пор, пока неисправность не будет устранена. Такие дефекты должны быть письменно подтверждены в отчете, даже если они устраняются немедленно (например, путем разрушения стропа). Лицо, составившее отчет, также должно уведомить соответствующий правоохранительный орган с копией отчета. Правоприменительные органы могут расследовать такие сообщения, чтобы убедиться, что риски адекватно управляются.

Затем вы должны принять эффективные меры для управления рисками, обеспечив, чтобы подъемное оборудование не использовалось до тех пор, пока неисправность не будет устранена. Такие дефекты должны быть письменно подтверждены в отчете, даже если они устраняются немедленно (например, путем разрушения стропа). Лицо, составившее отчет, также должно уведомить соответствующий правоохранительный орган с копией отчета. Правоприменительные органы могут расследовать такие сообщения, чтобы убедиться, что риски адекватно управляются.

В отдельных случаях может быть выявлен дефект, не требующий немедленного прекращения эксплуатации грузоподъемного оборудования. В этих случаях вы должны устранить проблему или не использовать оборудование в дальнейшем в течение периода времени, указанного в отчете.

Отчеты о тщательных проверках иногда содержат дополнительные не предусмотренные законом замечания компетентного лица о состоянии подъемного оборудования. Анализ этого может предоставить полезную информацию для управления подъемным оборудованием.

Дальнейшее чтение

Ресурсы

Дополнительные ресурсы

Связанный контент

Каковы стандарты проверки ASME для вакуумных подъемных устройств?

«За безопасность отвечают все».

Независимо от того, чем вы занимаетесь на рабочем месте, ваша безопасность и безопасность ваших коллег могут быть поставлены под угрозу при выполнении небезопасных подъемных приспособлений. Осмотр ваших подъемных устройств под крюком является ключевой частью поддержания вашего оборудования в соответствии с отраслевыми стандартами, а также безопасностью во главе каждого подъема.

Существует шесть типов подъемных устройств под крюком:

- Конструкционные и механические подъемные устройства

- Вакуумные подъемные устройства

- Подъемные магниты с дистанционным управлением

- Дистанционно управляемые подъемные магниты

- 2

- 2 900

- Зажимы

Каждое устройство используется для разных целей, поэтому к нему предъявляются собственные требования по осмотру, тестированию и техническому обслуживанию. В этой части мы рассмотрим вакуумные подъемные устройства и предоставим следующую информацию, как указано в разделе 9.0177 ASME B30.20 Подъемные устройства под крюком стандарт:

- Классификация проверки вакуумных подъемных устройств

- Исключение из эксплуатационных критериев

- Испытание отремонтированных вакуумных подъемных устройств

- Техническое обслуживание вакуумных подъемных устройств Классификация

- 90 Проверка

Не все подъемные устройства под крюком сделаны одинаково, поскольку они предназначены для очень специфических задач.

Таким образом, каждый из них имеет свои собственные требования к проверке и тестированию. Кроме того, будут случаи, когда необходимо будет выполнить ремонт, и этот процесс описан в разделе 9.0177 АСМЭ Б30.20.

Таким образом, каждый из них имеет свои собственные требования к проверке и тестированию. Кроме того, будут случаи, когда необходимо будет выполнить ремонт, и этот процесс описан в разделе 9.0177 АСМЭ Б30.20. в главе 2 стандарта ASME B30.20 поднятого подъема. осуществляется назначенным лицом. Любые выявленные недостатки должны быть изучены, и квалифицированное лицо должно определить, представляют ли они опасность, и если да, то какие дополнительные шаги необходимо предпринять для устранения опасности.

Осмотр строп ( ASME B30.9 ), крюков ( ASME B30.10 ), такелажа ( ASME B30.26 ) или других специальных устройств должен соответствовать требованиям осмотра в применимом объеме.

Первоначальный осмотр

Новые и повторно установленные вакуумные подъемники должны быть проверены перед первоначальным использованием для подтверждения соответствия применимым положениям настоящего тома. Измененные или отремонтированные вакуумные подъемники подлежат осмотру.

Осмотр может быть ограничен компонентами, затронутыми модификацией или ремонтом, как определено квалифицированным лицом.

Осмотр может быть ограничен компонентами, затронутыми модификацией или ремонтом, как определено квалифицированным лицом.Интервалы проверки. Процедура проверки вакуумных подъемных устройств при регулярной эксплуатации делится на три общие классификации в зависимости от интервалов, через которые следует проводить проверку. Интервалы, в свою очередь, зависят от характера критических компонентов вакуумного подъемного устройства и степени их подверженности износу, ухудшению состояния или неисправности.

Три общие классификации обозначены как каждый подъем, частый, и периодически, с соответствующими интервалами между проверками, как указано ниже.

Проверка каждого лифта. Визуальный осмотр оператором до и во время каждого подъема с помощью вакуумного подъемного устройства.

Частый осмотр. Визуальные осмотры оператором или другими назначенными лицами с записью не требуются.

- Нормальная работа — ежемесячно

- Тяжелая работа — от еженедельной до ежемесячной

- Тяжелая работа — от ежедневной до еженедельной

- Специальное или нечастое обслуживание — по рекомендации квалифицированного специалиста

Периодический осмотр.

Документально подтвержденный визуальный осмотр видимых внешних условий для обеспечения основы для постоянной оценки.

Документально подтвержденный визуальный осмотр видимых внешних условий для обеспечения основы для постоянной оценки.- Обычное обслуживание оборудования на месте — ежегодно

- Тяжелое обслуживание — раз в полгода

- Тяжелое обслуживание — ежеквартально

- Специальное или нечастое обслуживание — по рекомендации квалифицированного специалиста перед первым подъемом и по указанию квалифицированного специалиста для любого последующего лифты

Что инспекторы ищут в вакуумных подъемниках?

Наряду с первоначальной проверкой в стандарте ASME B30.20 перечислены несколько других видов проверок вакуумных подъемных устройств, чтобы убедиться, что они находятся в рабочем состоянии и безопасны для использования сотрудниками.

Осмотр каждого подъемника

Вакуумные подъемники должны быть проверены оператором до и/или во время каждого подъема на наличие каких-либо конкретно указанных недостатков, включая:

- Поверхность загрузки для мусора

- Уплотнение вакуумной подушки для мусора

- Состояние и работа органов управления

- Состояние и работа индикаторов, счетчиков и насосов при их установке

Частый осмотр

Вакуумные подъемники должны проверяться через промежутки времени, указанные в п.

20-2.3.1(б)(2). Условия, подобные перечисленным в п. 20-2.3.7 или любое другое условие, которое может представлять опасность, должно привести к выводу вакуумного подъемника из эксплуатации. Квалифицированный специалист должен определить, представляет ли какой-либо дефект опасность, требует ремонта, требует разборки для дальнейшего осмотра или требует более частого осмотра. Подъемник не может быть возвращен в эксплуатацию до утверждения квалифицированным лицом.

20-2.3.1(б)(2). Условия, подобные перечисленным в п. 20-2.3.7 или любое другое условие, которое может представлять опасность, должно привести к выводу вакуумного подъемника из эксплуатации. Квалифицированный специалист должен определить, представляет ли какой-либо дефект опасность, требует ремонта, требует разборки для дальнейшего осмотра или требует более частого осмотра. Подъемник не может быть возвращен в эксплуатацию до утверждения квалифицированным лицом.Периодический осмотр

Полные осмотры вакуумного подъемного устройства должны проводиться через промежутки времени, указанные в п. 20-2.3.1(б)(3). Условия, подобные перечисленным в п. 20-2.3.7 или любое другое условие, которое может представлять опасность, должно привести к выводу вакуумного подъемника из эксплуатации. Квалифицированный специалист должен определить, представляет ли какой-либо дефект опасность, требует ремонта, требует разборки для дальнейшего осмотра или требует более частого осмотра. Вакуумный подъемник нельзя возвращать в эксплуатацию до тех пор, пока он не будет одобрен квалифицированным специалистом.

Проверка должна основываться на инструкциях изготовителя, п. 20-2.3.7 или по рекомендации квалифицированного специалиста.

Проверка должна основываться на инструкциях изготовителя, п. 20-2.3.7 или по рекомендации квалифицированного специалиста.***Ссылки на п.п. 20-2.3.7 описываются критерии исключения из эксплуатации, обсуждаемые ниже.

Ссылки на п.п. В 20-2.3.1(b)(2) и 20-2.3.1(b)(3) указана частота проведения проверок. Об этом говорилось в предыдущем разделе.

Вакуумные подъемники, не используемые регулярно

Что делать, если ваши вакуумные подъемники не используются постоянно? Как часто их нужно проверять?

Согласно ASME B30.20 , «вакуумный подъемник, который простаивал в течение периода от одного месяца до одного года, должен быть проверен в соответствии с пунктом 20-2.3.3 до ввода в эксплуатацию. Вакуумный подъемник, находившийся в простое один год и более, должен быть осмотрен в соответствии с п. 20-2.3.4 до возвращения в строй».

***Пункты. 20-2.3.3 и 20-2.3.4 указано, что каждая проверка должна проводиться квалифицированным лицом.

Какие протоколы проверок необходимо хранить?

После завершения проверки, как долго записи должны храниться в файле конечным пользователем?

В соответствии со стандартом датированные отчеты об инспекции должны быть составлены для критических элементов, таких как перечисленные в параграфе. 20-2.3.4. Записи должны быть доступны для каждого периодического осмотра, а также при изменении или ремонте вакуумного подъемника.

***Пункты. 20-2.3.3 и 20-2.3.4 указано, что каждая проверка должна проводиться квалифицированным лицом.

Каковы критерии удаления вакуумных подъемников?

Вакуумный подъемник должен быть выведен из эксплуатации при наличии условий (если применимо), таких как следующие (пределы, установленные производителем или квалифицированным лицом), и должен быть возвращен в эксплуатацию только после утверждения квалифицированным лицом:

- Деформация, трещины или износ

- Ослабленные или отсутствующие ограждения, крепежные детали, крышки, упоры или заводские таблички

- Чрезмерная точечная коррозия или коррозия

- Чрезмерные зазубрины или выбоины

- Признаки теплового повреждения

- Несанкционированные сварные швы или модификации

- Несанкционированная замена компонентов

- Неправильная сборка или функционирование 20-2.

3.9.1(c)]

3.9.1(c)] - Вакуумные прокладки

- Загрязнение

- Чрезмерный поверхностный износ

- Отсутствие целостности уплотнительного материала

- Reduced coefficient of friction

- Damaged or distorted pins

- Vacuum hoses and fittings

- Loose or disconnected hoses

- Kinked, collapsed, or damaged hoses

- Dirty or missing filters

- Деформированные, сломанные или отсутствующие компоненты

- Отсутствующие или неразборчивые маркировки контроля эксплуатации или этикетки с информацией о безопасности продукта

- Другие состояния, включая видимые повреждения, вызывающие сомнения в отношении дальнейшего безопасного использования

- Невозможность достижения заданного минимального уровня вакуума

- Неправильная работа или функционирование каких-либо органов управления, индикаторов или предупреждающих устройств

Каковы требования к ремонту вакуумных подъемников?

Недостатки, выявленные в соответствии с требованиями проверки Раздела 20-2.

3, должны быть исправлены в соответствии с процедурами, изложенными в п. 20-2.3.10 до возобновления работы вакуумного подъемника, если только квалифицированный специалист не установит, что неисправность не представляет опасности.

3, должны быть исправлены в соответствии с процедурами, изложенными в п. 20-2.3.10 до возобновления работы вакуумного подъемника, если только квалифицированный специалист не установит, что неисправность не представляет опасности.Ремонт строп ( ASME B30.9 ), крюков ( ASME B30.10 ), такелажа ( ASME B30.26 ) или других специальных устройств должен соответствовать требованиям к ремонту в применимых томах или стандартах .

***Пар. 20-2.3.10 описывает программу технического обслуживания и процедуры, которые необходимо выполнить, прежде чем вакуумный подъемник будет возвращен в эксплуатацию.

Какие испытания необходимо пройти вакуумным подъемникам перед использованием в подъемнике?

Независимо от того, является ли ваш вакуумный подъемник новым или отремонтированным, необходимо выполнить несколько тестов устройства, чтобы убедиться, что оно соответствует стандарту и готово к эксплуатации.

Вакуумные подъемники должны пройти следующие виды испытаний:

- Эксплуатационные испытания

- Испытания под нагрузкой

Эксплуатационные испытания

Новые и повторно установленные подъемные устройства должны быть испытаны изготовителем или квалифицированным лицом или под его руководством для первоначального использования для проверки соответствия применимым положениям настоящего Тома, включая, помимо прочего, следующее:

- Перемещающихся деталей

- защелки

- Стоп

- Ограниченные переключатели

- Управляющие устройства

- Вакуумные подушки

- вакуумные линии

Измененные или ремонтные сжисские. указание производителя или квалифицированного лица. Это испытание может быть ограничено компонентами, затронутыми модификацией или ремонтом, как определено квалифицированным лицом под руководством производителя.

Уплотнения и соединения должны быть проверены на герметичность путем прикрепления гладкого, непористого, чистого материала к вакуумной прокладке или прокладкам, а затем остановке источника вакуума.

Уровень вакуума в системе не должен снижаться более чем на величину, указанную изготовителем.

Уровень вакуума в системе не должен снижаться более чем на величину, указанную изготовителем.Все световые индикаторы, датчики, сирены, звонки, указатели и другие сигнальные устройства, а также индикаторы уровня вакуума должны быть испытаны тем же методом, что и в п. 20-2.3.9.2, в котором описаны процедуры нагрузочного тестирования.

Должны быть подшиты датированные отчеты обо всех эксплуатационных испытаниях.

Испытания под нагрузкой

Перед первым использованием все новые, модифицированные или отремонтированные вакуумные подъемные устройства должны быть испытаны под нагрузкой и проверены квалифицированным лицом или назначенным лицом под руководством производителя или квалифицированного лица. Письменный отчет должен быть подготовлен квалифицированным лицом и помещен в файл, подтверждающий грузоподъемность вакуумного подъемного устройства. Испытательные нагрузки не должны превышать 125% +5%/-0% номинальной нагрузки системы, если иное не рекомендовано изготовителем или квалифицированным лицом.

Измененные или отремонтированные вакуумные подъемные устройства должны быть испытаны квалифицированным лицом или под его руководством. Это испытание может быть ограничено компонентами, затронутыми модификацией или ремонтом, как определено квалифицированным лицом под руководством производителя.

Испытание под нагрузкой должно состоять из одной из следующих процедур:

- Испытание под фактической нагрузкой

- Прикрепите подкладки к назначенной испытательной нагрузке вакуумный подъемник

- Удерживайте нагрузку в течение 2 минут

- Опустите нагрузку для освобождения сборок, эквивалентной силе, с которой сталкиваются компоненты, если бы они выдерживали нагрузку, составляющую 125 % номинальной нагрузки.

После испытания необходимо провести визуальный осмотр вакуумного подъемника. Любое состояние, представляющее опасность, должно быть устранено до того, как подъемное устройство будет введено в эксплуатацию.

Если исправление влияет на конструкцию, то подъемник должен пройти повторное испытание.

Если исправление влияет на конструкцию, то подъемник должен пройти повторное испытание.Какие программы технического обслуживания необходимы для вакуумных подъемников?

Как бы бережно вы ни относились к своему оборудованию, рано или поздно детали изнашиваются и их необходимо заменять. Чтобы избежать износа вакуумных подъемников и их компонентов, необходимо проводить регулярное техническое обслуживание, которое продлит срок службы.

Программа технического обслуживания

Программа технического обслуживания должна быть установлена и основываться на рекомендациях производителя вакуумного подъемника. Если квалифицированный специалист сочтет это целесообразным, программа должна также включать дополнительные рекомендации этого лица, основанные на анализе применения и эксплуатации вакуумного подъемника.

Процедура технического обслуживания

Прежде чем приступать к регулировке и ремонту вакуумного подъемника, необходимо принять следующие меры предосторожности:

- Располагайте вакуумный подъемник так, чтобы он меньше всего мешал другим операциям в данной зоне.

- Все источники питания должны быть отключены, заблокированы и отмечены ярлыком «Не работает».

- Сбросьте давление жидкости во всех контурах перед тем, как ослабить или снять компоненты гидравлического привода.

Только назначенный персонал должен выполнять регулировки, ремонт и испытания, когда это необходимо.

- Должны быть предусмотрены специальные лица для работы с оборудованием под напряжением, когда требуются регулировки и испытания.

- Все движущиеся части вакуумного подъемника, для которых предусмотрена смазка, должны регулярно смазываться. Следует использовать рекомендации производителя в отношении точек и частоты смазки, поддержания уровня смазки и типов смазки.

- Регулировки должны поддерживаться для обеспечения правильного функционирования компонентов.

- Ремонт или замена должны производиться по мере необходимости.

Запасные части должны соответствовать спецификациям оригинального производителя.

После регулировки и ремонта вакуумный подъемный механизм не может быть возвращен в эксплуатацию до тех пор, пока он не будет проверен в соответствии с п. 20-2.3.4.

Должны быть сделаны датированные записи о ремонте и замене.

Как Mazzella может помочь вам с вакуумными подъемниками?

Мы предлагаем вакуумные подъемники, вакуумные подъемные системы и индивидуальное вакуумное подъемное оборудование всех типов!

Эти вакуумные трубчатые подъемные системы представляют собой эргономичные устройства помощи при подъеме, которые могут помочь повысить вашу производительность, предлагая экономичное решение для ваших потребностей в погрузочно-разгрузочных работах.

Эти вакуумные трубчатые подъемные системы захватывают груз (с помощью вакуумного всасывания), поддерживают, поднимают и опускают груз без использования лебедки, и все это с помощью одного оператора.

Использование вакуумных присосок для крепления позволяет поднимать предметы, не опасаясь повреждения поверхности или краев изделия, часто вызванного ручным подъемом или захватом.

Большая часть грузоподъемного оборудования подвержена износу и требует регулярного осмотра в процессе эксплуатации. Некоторые из них могут подвергаться воздействию значительных условий окружающей среды, что может привести к дальнейшему ухудшению состояния. У вас есть выбор:

Большая часть грузоподъемного оборудования подвержена износу и требует регулярного осмотра в процессе эксплуатации. Некоторые из них могут подвергаться воздействию значительных условий окружающей среды, что может привести к дальнейшему ухудшению состояния. У вас есть выбор: Таким образом, каждый из них имеет свои собственные требования к проверке и тестированию. Кроме того, будут случаи, когда необходимо будет выполнить ремонт, и этот процесс описан в разделе 9.0177 АСМЭ Б30.20.

Таким образом, каждый из них имеет свои собственные требования к проверке и тестированию. Кроме того, будут случаи, когда необходимо будет выполнить ремонт, и этот процесс описан в разделе 9.0177 АСМЭ Б30.20.  Осмотр может быть ограничен компонентами, затронутыми модификацией или ремонтом, как определено квалифицированным лицом.

Осмотр может быть ограничен компонентами, затронутыми модификацией или ремонтом, как определено квалифицированным лицом. Документально подтвержденный визуальный осмотр видимых внешних условий для обеспечения основы для постоянной оценки.

Документально подтвержденный визуальный осмотр видимых внешних условий для обеспечения основы для постоянной оценки. 20-2.3.1(б)(2). Условия, подобные перечисленным в п. 20-2.3.7 или любое другое условие, которое может представлять опасность, должно привести к выводу вакуумного подъемника из эксплуатации. Квалифицированный специалист должен определить, представляет ли какой-либо дефект опасность, требует ремонта, требует разборки для дальнейшего осмотра или требует более частого осмотра. Подъемник не может быть возвращен в эксплуатацию до утверждения квалифицированным лицом.

20-2.3.1(б)(2). Условия, подобные перечисленным в п. 20-2.3.7 или любое другое условие, которое может представлять опасность, должно привести к выводу вакуумного подъемника из эксплуатации. Квалифицированный специалист должен определить, представляет ли какой-либо дефект опасность, требует ремонта, требует разборки для дальнейшего осмотра или требует более частого осмотра. Подъемник не может быть возвращен в эксплуатацию до утверждения квалифицированным лицом. Проверка должна основываться на инструкциях изготовителя, п. 20-2.3.7 или по рекомендации квалифицированного специалиста.

Проверка должна основываться на инструкциях изготовителя, п. 20-2.3.7 или по рекомендации квалифицированного специалиста.

3.9.1(c)]

3.9.1(c)] 3, должны быть исправлены в соответствии с процедурами, изложенными в п. 20-2.3.10 до возобновления работы вакуумного подъемника, если только квалифицированный специалист не установит, что неисправность не представляет опасности.

3, должны быть исправлены в соответствии с процедурами, изложенными в п. 20-2.3.10 до возобновления работы вакуумного подъемника, если только квалифицированный специалист не установит, что неисправность не представляет опасности.

Уровень вакуума в системе не должен снижаться более чем на величину, указанную изготовителем.

Уровень вакуума в системе не должен снижаться более чем на величину, указанную изготовителем.

Если исправление влияет на конструкцию, то подъемник должен пройти повторное испытание.

Если исправление влияет на конструкцию, то подъемник должен пройти повторное испытание.