Содержание

Белорусский государственный университет транспорта — БелГУТ (БИИЖТ)

Регистрация на конференцию «Проблемы безопасности на транспорте»

Регистрация на конференцию «Тихомировские чтения»

Как поступить в БелГУТ:

дневное, заочное полное,

заочное сокращенное

Как получить место

в общежитии БелГУТа

Как поступить иностранному гражданину

События

Все события

| Пн | Вт | Ср | Чт | Пт | Сб | Вс |

|---|---|---|---|---|---|---|

1 Дата : 2022-09-01 | 2 | 3 | 4 | |||

5 Дата : 2022-09-05 | 6 Дата : 2022-09-06 | 7 Дата : 2022-09-07 | 8 Дата : 2022-09-08 | 9 Дата : 2022-09-09 | 10 Дата : 2022-09-10 | 11 Дата : 2022-09-11 |

12 | 13 | 14 | 15 Дата : 2022-09-15 | 16 Дата : 2022-09-16 | 17 Дата : 2022-09-17 | 18 |

19 | 20 | 21 Дата : 2022-09-21 | 22 Дата : 2022-09-22 | 23 | 24 | 25 |

26 | 27 | 28 | 29 | 30 | ||

Все анонсы

- Экспозиции, посвященные Грунтову П.

С. и Белому В.А…

С. и Белому В.А… - Турнир на джойстиках по игре в MORTAL COMBAT IX…

- С Днем народного единства!

- Студсовет поздравляет с Днем народного единства…

- Заседание совета университета…

- Молодёжный сентябрь

- Конкурс кандидатов в перспективный кадровый резерв…

- Велопробег «В единстве — сила»…

- Логистика. Обучение для студентов выпускных курсов…

- Акция «Мы едины» — поем гимн вместе…

Анонсы

Университет

Абитуриентам

Студентам

Конференции

Приглашения

Экспозиции, посвященные Грунтову П.С. и Белому В.А…

Турнир на джойстиках по игре в MORTAL COMBAT IX…

С Днем народного единства!

Студсовет поздравляет с Днем народного единства…

Новости

Университет

Международные связи

Спорт

Воспитательная работа

Жизнь студентов

Новости подразделений

Университет

Заседание Совета ветеранов, актива БРСМ и Студсовета. ..

..

20 сентября 2022

Спорт

Победа в соревнованиях по пляжному волейболу…

20 сентября 2022

Воспитательная работа

Лекция по профилактике суицида и пропаганде ценности жизни…

19 сентября 2022

Воспитательная работа

Патриотический форум «Это НАША история!»…

19 сентября 2022

Университет

Челлендж «Рукопожатие» в День народного единства…

19 сентября 2022

Университет

Студенческий совет на праздничном концерте…

18 сентября 2022

Спорт

В единстве — сила! Велопробег

17 сентября 2022

Студенческая жизнь

Белорусский Студенческий патриотический форум, приуроченный ко Дню нар. ..

..

17 сентября 2022

Студенческая жизнь

Выставка военной атрибутики

16 сентября 2022

Другие новости

- Матч по мини-футболу между БелГУТом и ГГТУ…

- Исполняем гимн вместе

- Диалоговая площадка «Беларусь адзіная»…

- Мероприятие «День народного единства — праздник всей страны» в студенч…

- Квиз «Гісторыя майго жыцця»

- Флэшмоб «Мы едины»

- Встреча секретаря БРСМ БелГУТа со студентами…

- Встреча ректора со студентами в студенческом городке…

- Проект студента востребован в городе

- Будущее Беларуси — в единстве

- Видео-репортаж Дня рождения Гомеля

КУДА ПОСТУПАТЬ

Все факультеты

БелГУТ на Доске почета

Достижения университета

Предложения

Все предложения

Видеотека

Все видео

Фотогалерея

Все фото

|

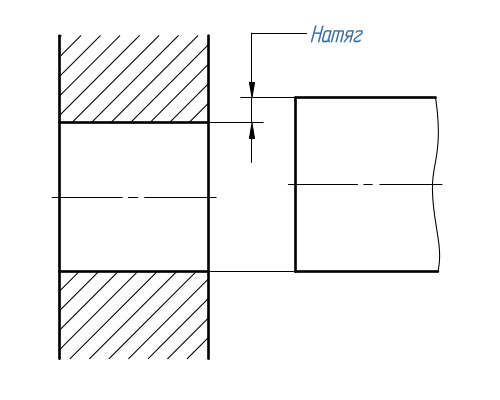

Посадки, зазор и натяг Категория: Измерения Посадки, зазор и натяг Взаимное соединение парных деталей называется посадкой. В подвижных посадках диаметр отверстия должен быть больше диаметра вала. Если в собранном механизме вал сидит в отверстии свободно и может в нем вращаться, это означает, что диаметр отверстия больше диаметра вала. Свободное пространство между поверхностями отверстия и вала, равное разности между их диаметрами, называется зазором. Посадка одной детали в другую с зазором называется свободной или подвижной. Если вал сидит в отверстии туго, то есть запрессован в нем и не может вращаться, такая посадка называется неподвижной. Она возможна в том случае, если диаметр отверстия несколько меньше диаметра вала. Превышение диаметра вала над диаметром отверстия называется натягом. В зависимости от размеров соединяемых деталей зазор и натяг изменяются от наименьшей величины до наибольшей. Рис. 1. Графическое изображение зазора и натяга Наибольший зазор — разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала. Наименьший зазор—разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала. Наибольший натяг — разность между наибольшим предельным размером вала и наименьшим предельным размером отверстия. Наименьший натяг — разность между наименьшим предельным размером вала и наибольшим предельным размером отверстия. Допуск зазора или натяга — разность между наибольшими и наименьшими зазорами или между наибольшими и наименьшими натягами. Допуск зазора или натяга равен сумме допусков вала и отверстия. При соединении деталей неподвижной посадкой необходимо приложить некоторое усилие, зависящее от требуемой плотности соединения. Одни детали соединяются от руки, другие — ударом свинцового или деревянного молотка, третьи — при помощи пресса и т. Напряженная — Н Горячая посадка (Гр) применяется для неразъемного соединения деталей. Перед сборкой деталь с отверстием нагревают. Под влиянием нагрева деталь расширяется, диаметр отверстия увеличивается и деталь свободно насаживается на холодный вал, плотно обхватывая его после остывания. Для этой же цели применяют холод, сильно охлаждая вал, в результате чего он свободно входит в отверстие. Прессовую (Пр) и легкопрессовую (Пл) по с a flit и применяют в тех случаях, когда нужно жестко соединить детали без закрепления их шпонками, шпильками или стопорами. Эта посадка осуществляется под значительным давлением при помощи прессов. Прибегают к ней при установке зубчатых венцов на ободы зубчатых колес, втулок в подшипниках, пальцев в кривошипах и т. д. Глухая посадка (Г) применяется для частей, которые плотно сидят в соединении и редко разбираются. Производится она давлением пресса или ударами молотка; чтобы не допустить проворачивания (например втулок в корпусах подшипников, соединительных муфт на концах валов, упорных колец), в соединяемых частях ставят шпонки и шпильки. Тугая посадка (Т) применяется для получения прочных, но более или менее часто разбираемых соединений. Проворачивание и сдвиг соединяемых деталей предотвращаются шпонками, шпильками, стопорами. Тугой является посадка шкивов, зубчатых колес, колец шарикоподшипников. Напряженная посадка (Н) применяется в тех случаях, когда детали должны быть соединены прочно, но в то же время должна быть обеспечена возможность собирать их в соединение или разбирать полученное соединение с незначительными усилиями. Этим способом осуществляют посадку зубчатых колес, фланцев, соединительных муфт, маховичков, рукояток. Плотная посадка (П) применяется для соединения деталей, которые не должны смещаться сами собой, но должны легко поддаваться сборке или разборке от руки или ударам деревянного молотка; применяется она для сменных зубчатых колес, съемных маховичков, рукояток, установочных колец. Скользящая посадка (С) применяется для соединения деталей, которые должны плотно входить одна в другую и при смазанных поверхностях легко передвигаться от руки, но иметь точное направление. Посадка движения (Д) — самая точная из подвижных посадок, применяемая для соединения деталей с небольшим зазором, например для подшипников станков, передвижных зубчатых колес и т. п. Ходовая посадка (X) применяется для соединения деталей, которые должны перемещаться одна в другой с заметным зазором. Пример: валы в червячных передачах, распорные кольца, фрикционные муфты, ползуны в направляющих. Легкоходовая посадка (Л) применяется для соединения деталей, которые должны перемещаться одна в другой со значительным зазором (ходовые винты суппортов, валы с несколькими подшипниками). Широкоходовая посадка (Ш)—наиболее свободная, с большими зазорами, применяемая во всех случаях соединения деталей, сильно нагревающихся при работе. Перечисленные выше посадки относятся к первому и ко второму классам точности (см. ниже). При посадках первого клас-1 я предъявляются особенно высокие требования к чистоте поверхности и качеству соединения. Существуют еще посадки третьего, четвертого и пятого классов точности. Третий класс охватывает шесть посадок, из них три прессовые (однотипные с посадками второго класса) и три подвижные: скользящая, ходовая и широкоходовая. Скользящая посадка (С3) применяется для соединения деталей, которые должны свободно входить одна в другую и легко перемещаться одна в другой (например установочные кольца в трансмиссиях, съемные рукоятки, распорные втулки). Ходовая посадка (Х3) применяется для соединения деталей, которые должны входить одна в другую и перемещаться одна относительно другой со значительным зазором (например подшипники насосов, холостые канатные шкивы, кулисные камни, соединительные муфты). Широк оводовая посадка (Ш3) применяется для соединения деталей, которые должны перемещаться одна в другой с большим зазором (детали сельскохозяйственных машин, холостые шкивы, длинные валы). Подвижные посадки четвертого и пятого классов точности применяются в машиностроении для соединения деталей с большими зазорами. Реклама:Читать далее:Классы точности

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Что такое допуски и посадки и для чего они нужны. Применение системы допусков и посадок при ремонте кинопроекторов и другого кинооборудования СССР

В киноремонтных мастерских (пунктах) от мастера (технического руководителя) требуется универсальность, так как приходится выполнять работы различной сложности и точности. Мастер изготовляет инструменты, приспособления, детали, производит сборку, регулировку оборудования и т. п.

п.

Знание мастером (техноруком) допусков и посадок и умение выбирать (назначать) их обязательно.

Основные понятия и определения

Любая машина, аппарат, прибор состоит из сборочных единиц. Под сборочной единицей понимают часть машины, аппарата, представляющую собой соединение некоторого количества деталей, например: эксцентрик мальтийского механизма, фильмовой канал, кривошипно-шатунный механизм и т. п. Две неподвижно или подвижно соединенные детали называются сопряженными деталями.

Поверхность (или размер), по которой осуществляется соединение 2-х деталей – это сопрягаемая поверхность (или сопрягаемый размер). Есть поверхность охватывающая и поверхность охватываемая, а также размер охватывающий размер и размер охватываемый.

Рис. 1. Схематическое изображение охватывающей (A) и охватываемой (B) поверхностей.

Охватывающая поверхность (рис. 1) носит общее название отверстия (A), при этом охватываемая поверхность носит название вала (B). Эти условные названия «отверстие» и «вал» относятся и к поверхностям, не имеющим цилиндрической формы, как, например, шпоночное соединение и др.

Эти условные названия «отверстие» и «вал» относятся и к поверхностям, не имеющим цилиндрической формы, как, например, шпоночное соединение и др.

Номинальный размер – это размер, указанный на чертеже и полученный из расчета детали на прочность, жесткость и тому подобное, или выбранный по технологическим или конструктивным соображениям.

Несопрягаемые размеры деталей называют свободными размерами.

Действительный размер – это размер, который получен в результате прямого измерения.

Предельные размеры – это размеры, между которыми действительный размер может колебаться. Годными считаются те детали, чей действительный размер равняется одному из предельных или находится между предельными размерами.

Наибольший предельный размер (Aб, Bб) – это такой размер, больше которого действительный размер не должен быть.

Наименьший предельный размер (Aм, Bм) – это такой размер, меньше которого действительный размер не должен быть. Разность между наименьшим предельным размером и размером наибольшим предельным является допуском размера, который обозначается буквой δ с соответствующим индексом. Как следует из рис. 2:

Разность между наименьшим предельным размером и размером наибольшим предельным является допуском размера, который обозначается буквой δ с соответствующим индексом. Как следует из рис. 2:

Следовательно, допуск определяет количественно разрешаемую неточность (погрешность) при выполнении какого-либо размера в процессе изготовления детали. Чем допуск больше, тем легче изготовить деталь и тем она дешевле. Разность между наибольшим предельным размером и размером номинальным является верхним отклонением (ВО), при этом разность между номинальным размером и размером наименьшим предельным является нижним отклонением (НО).

Рис. 2. Схематическое изображение поля допуска, а также предельных размеров деталей.

Линию, которая является соответствующей номинальному размеру соединения называют нулевой линией. От нее вверх откладывают отклонения положительные, а от нее вниз – отрицательные. Отклонения равны нулю, если предельные и номинальные размеры равны.

Действительный размер лежит между верхним и нижним отклонениями, которые образуют так называемое поле допуска.

Эти определения наглядно иллюстрируются рис. 3.

Рис. 3. Поля допусков отверстия и вала.

В зависимости от назначения деталей в машине, механизме, они совершают в процессе работы относительное движение или сохраняют неподвижность относительно друг друга.

Посадка обусловливает характер соединения 2-х деталей, вставленных друг в друга, и за счет разности фактических размеров обеспечивает свободу относительного их перемещения или для неподвижного соединения его прочность.

Если фактический размер вала меньше размера отверстия, то посадка будет иметь зазор S, причем S = A – B.

Если же фактический диаметр вала до сборки больше диаметра отверстия, то посадка будет иметь натяг V = B – A, создающий после сборки определенную неподвижность соединения.

Подсчет зазоров и натягов

Для уяснения смысла некоторых основных понятий приведем числовые примеры. Определим зазоры в подвижной посадке сопряжения продольно-направляющий ролик – ось кинопроектора КН. Согласно чертежам, отверстие ролика обозначено: 6+0,03. Это значит, что верхнее отклонение (ВО) составляет 0,03 мм (30 микрометров), а нижнее отклонение (НО) равно 0. При этом на чертежах нулевое отклонение не проставляют. У отверстия наибольший предельный размер равен 6,03 мм, а наименьший – 6 мм. Допуск отверстия определяется так:

Определим зазоры в подвижной посадке сопряжения продольно-направляющий ролик – ось кинопроектора КН. Согласно чертежам, отверстие ролика обозначено: 6+0,03. Это значит, что верхнее отклонение (ВО) составляет 0,03 мм (30 микрометров), а нижнее отклонение (НО) равно 0. При этом на чертежах нулевое отклонение не проставляют. У отверстия наибольший предельный размер равен 6,03 мм, а наименьший – 6 мм. Допуск отверстия определяется так:

Ролики, у которых отверстие окажется меньше 6 мм или больше 6,03 мм, будут негодными.

Ось ролика на чертеже обозначена:

Для оси наибольший предельный размер составит 5,985 мм, а наименьший – 5,945 мм.

Допуск вала будет:

В зависимости от действительного размера деталей зазор между роликом и осью будет различный и может колебаться в пределах от Sмин до Sмакс. Если ролик имеет наибольший предельный размер, а ось – наименьший, то между ними будет наибольший зазор, а именно:

Наименьший зазор будет в том случае, если отверстие ролика самого малого диаметра, а оси – самого большого, т. е.:

е.:

Таким образом, при сборке этого сопряжения зазор может колебаться в пределах от 0,015 до 0,085 мм.

Рассмотрим случай неподвижной посадки втулки вала эксцентрика в корпусе мальтийского механизма кинопроектора КН. В данном случае сопряжение с номинальным диаметром 14 мм имеет следующие предельные отклонения:

Отверстие под втулку:

Наружный диаметр втулки вала эксцентрика:

Наибольший натяг получится, если отверстие с наименьшим предельным размером (Aм = 14 мм) соединить с втулкой, чей наружный диаметр имеет самый большой предельный размер (Bб = 14,075 мм), т. е.:

Наименьший натяг получим, если соединим наибольшее отверстие (Aб = 14,035 мм) с втулкой, имеющей наименьший наружный диаметр (Bм = 14,040 мм), т. е.:

Практика показывает, что крайние предельные размеры изделий, а значит, максимальные и минимальные значения зазоров и натягов получаются весьма редко. В большинстве случаев действительные размеры для изделий находятся между крайними предельными значениями.

В большинстве случаев действительные размеры для изделий находятся между крайними предельными значениями.

Общесоюзная система допусков и посадок (ОСТ) СССР

Под системой допусков и посадок понимается построенная закономерно совокупность рядов посадок и допусков.

У системы допусков есть следующее подразделение:

1. По основанию системы – на систему вала (СВ) и систему отверстия (СА).

2. По величине допусков – на классы точности.

3. По величине натягов и зазоров – на посадки.

Чтобы получить желаемую посадку, необходимо от номинального размера задать намеренное отступление на одной из сопряженных деталей, т. е. возможны два варианта посадок: первый – по системе отверстия, второй – по системе вала.

При одних и тех же номинальных размерах для посадок одного класса точности в системе отверстия (СА) у отверстия его предельные размеры постоянны (рис. 4), а достижение различных посадок производится с помощью определенного изменения предельных размеров у вала. Основным размером сопряжения называют размер отверстия, а посадочным – размер вала.

Основным размером сопряжения называют размер отверстия, а посадочным – размер вала.

Рис. 4. Схематическое изображение системы вала (СВ), системы отверстия (СА).

При этом в системе вала (СВ) все наоборот: основным размером сопряжения является размер вала, а посадочным – размер отверстия.

При любой системе можно получить совершенно тождественные посадки. Однако система отверстия имеет преимущественное распространение в промышленности. Это объясняется тем, что обработка валов для одного номинального размера, но с различными предельными диаметрами происходит проще одним режущим инструментом (шлифовальным кругом или резцом). Для обработки же отверстий требуется комплект из режущих инструментов (развертка или протяжка, зенкер, сверло) на каждый диаметр.

Таким образом, система отверстия более экономична. Тем не менее в ряде случаев из конструктивных, технологических или эксплуатационных соображений возникает необходимость в применении системы вала. Так, только по системе вала можно выполнить наружное кольцо шарикоподшипника (рис. 5), так как в противном случае, в зависимости от характера посадки подшипника в тот или иной корпус, пришлось бы по готовому отверстию в нем подгонять наружное кольцо подшипника, что, очевидно, практически невозможно. Внутреннее же кольцо подшипника всегда изготовляют по системе отверстия.

Так, только по системе вала можно выполнить наружное кольцо шарикоподшипника (рис. 5), так как в противном случае, в зависимости от характера посадки подшипника в тот или иной корпус, пришлось бы по готовому отверстию в нем подгонять наружное кольцо подшипника, что, очевидно, практически невозможно. Внутреннее же кольцо подшипника всегда изготовляют по системе отверстия.

Рис. 5. Посадка шарикоподшипника на вал и в корпус.

В зависимости от характера и точности работы узла (сопряженной пары) устанавливается та или иная величина зазора (натяга), т. е. необходимы соответствующие посадки в нескольких степенях точности изготовления (классов точности). Каждый из классов точности характеризуется собственными допусками вала и отверстия. Класс точности связан с методом и режимом обработки детали. Установлены следующие классы в порядке убывания точности посадок: 1, 2, 2а, 3, 3а, 4, 5, 7, 8 и 9.

Для обеспечения различного характера соединений система допусков имеет тринадцать посадок, подразделяющихся на три подгруппы: а) посадки с натягом; б) переходные посадки; в) посадки с зазором. Подгруппы «а» и «б» образуют группу неподвижных посадок, а подгруппа «в» – группу подвижных.

Подгруппы «а» и «б» образуют группу неподвижных посадок, а подгруппа «в» – группу подвижных.

Каждой посадке дано название, которое в какой-то мере характеризует ее эксплуатационное или технологическое свойство (табл. 1). В некоторых классах точности помимо основной посадки имеются дополнительные, являющиеся разновидностью основной, например: 1-я прессовая (Пр 1), 2-я прессовая (Пр 2) и др.

Основной размер в системе отверстия (размер отверстия) обозначают при помощи буквы Л, в системе вала (размер вала) – буквой В.

Указанные тринадцать посадок имеют только класс 2, в остальных классах точности их меньше, а классы 7, 8 и 9 не имеют посадок и применяются они для свободных размеров, поковок, отливок и т. п.

Для того чтобы определить, в каком классе точности проставлена посадка, к буквенным обозначениям посадки приписывают цифровые индексы (данный индекс опускают для класса 2 точности).

Обозначения посадки в том или ином классе точности записываются следующим образом:

1 кл. – A1, B1, Г1, X1 и т. д.;

– A1, B1, Г1, X1 и т. д.;

2 кл. – А, В, Пр, С, Ш и т. п.;

2а кл. – А2а, В2а, Т2а, Х2а и т. д.;

3 кл. – А3, В3, Пр13, С3 и т. п.

В табл. 2 приведено распределение посадок в системе ОСТ для диаметров от 1 до 500 мм по классам точности.

Для допусков можно получить наглядное представление о характере сопряжения из графического изображения полей (рис. 6).

Согласно системе допусков ОСТ для диаметров от 1 до 500 мм отклонения устанавливаются не для каждого номинального диаметра, а для интервала диаметров. Так, отклонения для той или иной посадки в данном классе точности будут одинаковыми для следующих интервалов диаметров.

Больше 1 мм – до 3 мм;

Больше 3 мм – до 6 мм;

Больше 6 мм – до 10 мм;

Больше 10 мм – до 18 см;

Больше 18 мм – до 30 мм;

Больше 30 мм – до 50 мм;

Больше 50 мм – до 80 мм;

Больше 80 мм – до 120 мм;

Больше 120 мм – до 180 мм;

Больше 180 мм – до 260 мм;

Больше 260 мм – до 360 мм;

Больше 360 мм – до 500 мм.

Рис. 6. Схема полей допусков в системе отверстия посадок класса 2 точности для диаметров в интервале 10–18 мм (отклонения обозначены в микрометрах).

Из рис. 6 следует, что горячая и прессовые посадки обеспечивают гарантированные натяги (на валы поля допусков находятся выше, чем поля допусков для отверстий).

У переходных посадок перекрываются поля допусков для отверстий и для валов. Данные посадки могут дать как натяг, так и зазор. Для подвижных посадок, естественно, гарантирован зазор, кроме скользящей посадки, так как ее наименьший зазор будет равен нулю. Поэтому горячие и прессовые посадки применяются для сопряжения деталей, которые в дальнейшем разбираются крайне редко или вовсе не разбираются и не требуют дополнительного крепления.

Прессовые посадки разбираются, как правило, в том случае, когда одна из деталей износилась и требует замены. В частности, подшипниковые втулки, используемые в кинопроекционной аппаратуре, устанавливаются в корпуса по посадке Пр13.

Переходные посадки служат для неподвижных соединений, но с обязательным применением дополнительных средств крепления в виде штифтов, болтов, винтов и т. п. (например, при посадке в корпус мальтийского механизма эксцентричной втулки под вал креста мальтийского механизма).

Подвижные посадки предназначены для создания разнообразных подвижных соединений деталей. В зависимости от величины требуемого зазора выбирается соответствующая посадка. Например, шестерня в кинопроекторе КПТ, передающая вращение валу обтюратора, должна легко перемещаться по вертикальному валу (на скользящей шпонке) и в то же время не иметь большого зазора. В этом случае выбирается посадка движения класса 2.

Ходовая посадка классов 2 и 3 точности находит широкое применение для сопряжений вал–подшипники, для свободно вращающихся на осях шестерен (промежуточная шестерня мальтийского механизма), для сопряжений ось –продольно-направляющий ролик и т. п.

Обозначение допусков и посадок на чертежах

На чертежах обозначение допусков и посадок согласно ГОСТу производится буквенным и цифровым способами. В виде исключения допускается указывать числовые величины отклонений в скобках одновременно с условными (буквенными) обозначениями. На рис. 7 качестве примера дано для номинального диаметра 12 мм в классе 3 точности обозначение основной и сопрягаемой деталей по ходовой посадке в системе отверстия (рис. 7, а) и в системе вала (рис. 7, б).

В виде исключения допускается указывать числовые величины отклонений в скобках одновременно с условными (буквенными) обозначениями. На рис. 7 качестве примера дано для номинального диаметра 12 мм в классе 3 точности обозначение основной и сопрягаемой деталей по ходовой посадке в системе отверстия (рис. 7, а) и в системе вала (рис. 7, б).

Рис. 7. Примеры обозначения допусков и посадок на рабочих чертежах.

Буквенный способ обозначения предельных отклонений предпочтителен, если контроль размеров осуществляется предельными калибрами (пробками, скобками, шаблонами). Если проверка производится с помощью универсальных мерительных инструментов (в условиях опытного, индивидуального производства, ремонтных мастерских), необходимо предельные отклонения обозначать цифровым способом.

Смешанный способ обозначения целесообразно применять в тех случаях, когда неизвестны технические средства проверки размеров.

На сборочных чертежах отклонения сопрягающих деталей обозначаются дробью: над размерной линией в числителе пишут отклонения для отверстия, а в знаменателе дроби пишут отклонения для вала. Сборочный размер содержит в себе все понятия: номинальный размер, систему допусков (СА или СВ), посадку и класс точности. Для получения числовых величин отклонений существуют таблицы допусков, по которым, исходя из вышеуказанных данных, определяют числовые значения отклонений.

Сборочный размер содержит в себе все понятия: номинальный размер, систему допусков (СА или СВ), посадку и класс точности. Для получения числовых величин отклонений существуют таблицы допусков, по которым, исходя из вышеуказанных данных, определяют числовые значения отклонений.

Как видно из рис. 7, основная деталь в обеих системах допусков имеет лишь одно отклонение, отличное от нуля, а сопряженная деталь – два отклонения, отличных от нуля (за исключением посадки скольжения, где обе детали имеют лишь по одному отклонению, отличному от нуля). При этом в СА отверстие имеет отклонение со знаком плюс, а в СВ вал имеет отклонение со знаком минус.

Поэтому, если имеется такая запись на чертежах деталей:

1-я деталь (вал): Ø 15-0,05;

2-я деталь (отверстие):

то можно утверждать, что основной деталью является вал, значит, детали изготовлены в системе вала, и что в сопряжении всегда будет зазор, т. е. это одна из подвижных посадок.

Если при записи на чертежах такие обозначения:

1-я деталь: Ø 15+0,03;

2-я деталь:

В этом случае можно утверждать, что основной деталью является 1-я деталь и что это – отверстие. Значит, детали изготовляются в системе отверстия. Подсчитав предельные размеры, мы определим, что соединение деталей осуществляется с гарантированным натягом, следовательно, это одна из неподвижных посадок.

Значит, детали изготовляются в системе отверстия. Подсчитав предельные размеры, мы определим, что соединение деталей осуществляется с гарантированным натягом, следовательно, это одна из неподвижных посадок.

При записи на чертежах: 1-я деталь – Ø 25-0,05; 2-я деталь – Ø 25±0,03 можно утверждать, что основной деталью является вал (1-я деталь). Значит, детали изготовляются в системе вала. Подсчет предельных размеров вала и отверстия показывает, что сопряжение может быть осуществлено как с зазором, так и с натягом, значит, это одна из переходных посадок.

При записи на чертежах: 1-я деталь – Ø 20-0,05; 2-я деталь – Ø 20+0,05 нельзя установить, какая из деталей главная, т. е. ответить на вопрос, какая это система, – невозможно.

Зато можно утверждать, что детали сопрягаются по посадке скольжения.

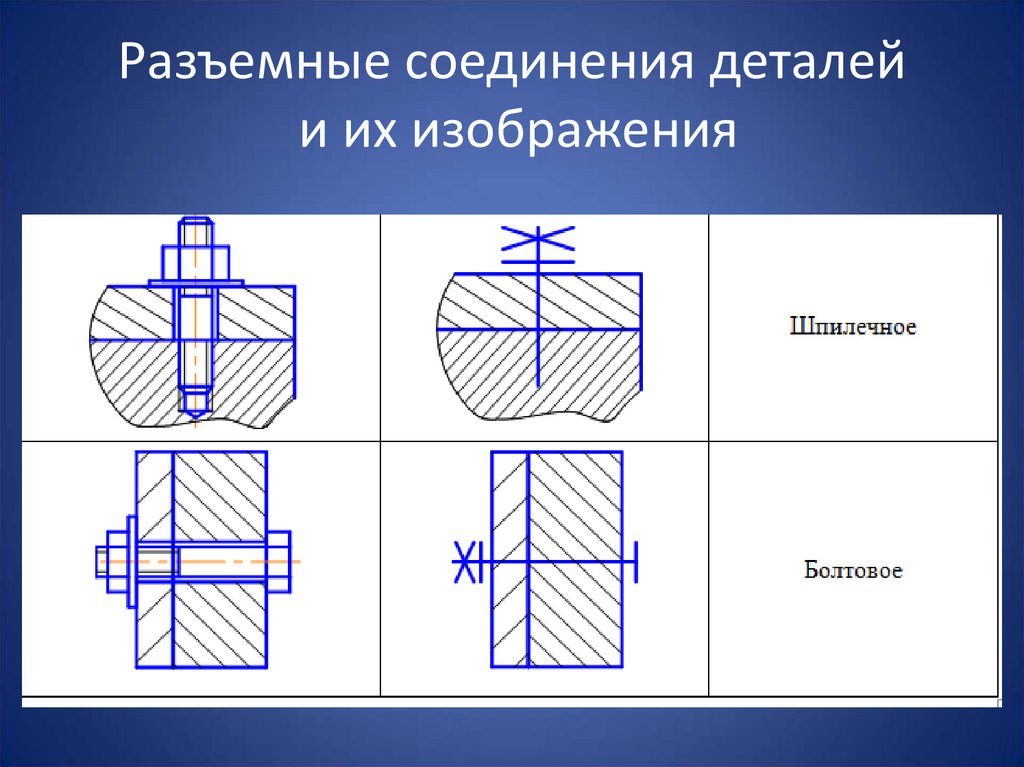

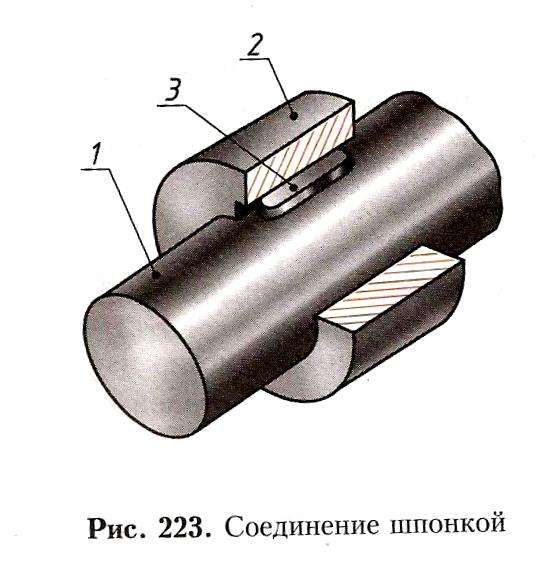

Допуски и посадки шпоночных и шлицевых соединений — презентация на Slide-Share.ru 🎓

1

Первый слайд презентации: Допуски и посадки шпоночных и шлицевых соединений

Изображение слайда

2

Слайд 2: Допуски и посадки шпоночных соединений

Соединения с призматическими шпонками.

Для соединений с валами зубчатых колес, шкивов ременных передач, маховиков, муфт и других деталей машин, когда к точности центрирования соединяемых деталей не предъявляют высоких требований, применяют шпонки.

В зависимости от геометрической формы шпонок соединения разделяют на призматические, сегментные, клиновые и тангенциальные.

Обычно шпоночные соединения делят на два типа:

напряженные и ненапряженные.

В напряженных соединениях, которые способны передавать вращающий момент и осевую нагрузку, используют клиновые шпонки (рис.в).

Ненапряженные соединения, передающие только крутящий момент, выполняют с призматическими (рис.а) и сегментными (рис.б) шпонками.

Изображение слайда

3

Слайд 3

Использование призматических шпонок дает возможность более точно центрировать сопрягаемые элементы и получать как неподвижные (в случае передачи крутящих моментов), так и подвижные соединения (направляющие шпонки с креплением на валу).

Соединения с сегментными шпонками служат для образования только неподвижных соединений.

Изображение слайда

4

Слайд 4

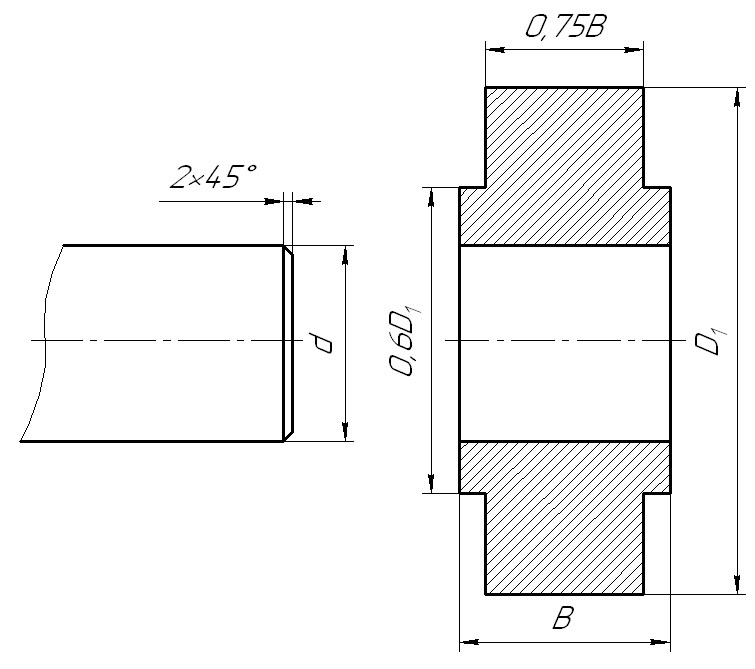

ГОСТ 23360—78 устанавливает размеры, допуски и посадки для соединений с призматическими шпонками (рис. а).

Основными размерами призматических шпонок являются ширина в, высота h и длина l.

Длина шпонки принимается равной длине ступицы или на 5… 8 мм меньше и согласуется со стандартом.

Предусмотрено три вида исполнения призматических шпонок: с закругленными по бокам концами (исполнение 1 — предпочтительное), с прямоугольными по бокам концами (исполнение 2) и с закруглением на одном конце (исполнение 3).

Соединения с призматическими шпонками и виды исполнения призматических шпонок

Изображение слайда

5

Слайд 5

Выбор вида исполнения призматических шпонок связан с конструктивными особенностями шпоночного соединения и технологией изготовления пазов втулки и вала.

Глубина паза у вала под шпонку задается размером t 1 (предпочтительно) или d – t 1, глубина паза у отверстия под шпонку — размером t 2 или d + t 2 (предпочтительно).

Размеры шпонок изготавливаются

по ширине b — с полем допуска h 9,

по высоте h — с полем допуска h21 (при высоте шпонки 2… 6 мм — по h 9),

по длине l c полем допуска h 14.

Такое назначение полей допусков на размеры призматических шпонок делает возможным их централизованное изготовление независимо от посадок.

Длину пазов вала и отверстия под шпонку изготавливают с полем допуска Н15, глубину пазов вала и втулки — с полем до пуска Н12.

Работоспособность шпоночных соединений определяется характером посадок по ширине b шпонки.

Изображение слайда

6

Слайд 6

Шпонки обычно устанавливают в пазах вала по неподвижной посадке, чтобы она не выпадала при монтаже и не передвигалась при эксплуатации, а во втулке — по одной из подвижных посадок, чтобы компенсировать неизбежные погрешности размеров формы и расположения пазов.

Посадки выполняют только в системе вала.

Изображение слайда

7

Слайд 7

Стандартом предусмотрено для призматических шпонок три вида соединения для предпочтительного применения (рис. а):

свободное — соединение с гарантированным зазором для возможности перемещения втулки вдоль вала (шпонка является направляющей; в случае необходимости иметь более прочное соединение шпонки с валом, применяют шпонки с креплением винтами). Соединение подвижное. Для ширины паза на валу задается поле допуска Н9 и для ширины паза втулки — D 10;

нормальное — соединение с переходной посадкой, не требующее частых разборок. Соединение неподвижное. Для ширины паза на валу задается поле допуска N9 и для ширины паза отверстия — J s 9;

плотное — соединение с переходной посадкой, применяющееся при редких разборках и реверсивных нагрузках. Соединение неподвижное. Для ширины паза вала и втулки задается одно поле допуска Р9.

Для ширины паза вала и втулки задается одно поле допуска Р9.

Допускаются любые сочетания указанных полей допусков для ширины пазов вала и отверстия

Виды шпоночных соединений (а) и обозначение посадок шпоночного соединения (б)

Изображение слайда

8

Слайд 8

Изображение слайда

9

Слайд 9

Для улучшения качества сборки необходимо ограничить смещения и перекосы в расположении шпоночных пазов валов и втулок по длине:

отклонение от симметричности пазов вала и втулки относительно оси вала не должны превышать 2 Т b при соединении с одной шпонкой и 0,5 Т b — при соединении с двумя шпонками;

отклонение от параллельности не более 0,5 Т b при любом количестве шпонок, где Т b — допуск на ширину шпоночного паза. Эти ограничения носят рекомендательный характер, так как их выбор определяется конкретными условиями сборки.

Эти ограничения носят рекомендательный характер, так как их выбор определяется конкретными условиями сборки.

Изображение слайда

10

Слайд 10

В зависимости от функционального назначения шпоночного соединения (подвижное или неподвижное) назначают требования по шероховатости:

для рабочих поверхностей шпонки и пазов параметр шероховатости Ra колеблется от 1,6 до 3,2 мкм;

для нерабочих поверхностей шпонки и пазов Ra устанавливают в пределах от 6,3 до 12,5 мкм.

Изображение слайда

11

Слайд 11

В условном обозначении призматической шпонки указывают вид исполнения (кроме исполнения 1), ее размеры и стандарт.

условное обозначение для шпонки исполнения 1 с размерами:

b = 18 мм, h = 11 мм, l = 100 мм:

шпонка 18 х 11 х 100 ГОСТ 23360—78 ;

для шпонки исполнения 2:

шпонка 2-18 х 11 х 100 ГОСТ 23360-78.

Изображение слайда

12

Слайд 12: Соединение с сегментными шпонками

ГОСТ 24071—80 устанавливает размеры, допуски и посадки соединений с сегментными шпонками.

В таких соединениях предусмотрено два вида исполнения шпонок:

шпонка исполнения 1 используется для передачи крутящих моментов и определена шириной b, высотой h и диаметром d;

шпонка исполнения 2 используется для фиксации элементов конструкции и определена шириной b, высотой h 1 = 0,8 h и диаметром d.

Изображение слайда

13

Слайд 13

Сегментные шпонки выполняют

по ширине с полем допуска h 9,

по высоте — с полем допуска h 11,

по диаметру — с полем допуска h 12.

Точностные требования к пазам вала и отверстия практически такие же, как и для соединений с призматическими шпонками.

Изображение слайда

14

Слайд 14

По ширине для соединений с сегментными шпонками для предпочтительного применения установлено два варианта соединений:

нормальное и плотное с использованием тех же полей допусков, что и для соединений с призматическими шпонками.

Посадки осуществляют в системе вала.

Изображение слайда

15

Последний слайд презентации: Допуски и посадки шпоночных и шлицевых соединений

В условном обозначении сегментной шпонки указывают

вид исполнения (кроме исполнения 1),

размер сечения bxh,

стандарт.

Условное обозначение

сегментной шпонки исполнения 1 сечением bxh = 5×6,5 мм:

шпонка 5×6,5 ГОСТ24071—80;

сегментной шпонки исполнения 2 сечением bxh 1 = 5×5,2 мм:

шпонка 2-5×5,2 ГОСТ 24071-80.

Изображение слайда

Допуски и посадки | Слесарь-судоремонтник

Современное машиностроение немыслимо без взаимозаменяемости деталей. Взаимозаменяемостью называется свойство изготовленных с заданной точностью деталей обеспечивать возможность сборки (или замены при ремонте) сопрягаемых деталей в узел, а узлов в изделие при соблюдении предъявленных к ним технических требований. Детали взаимозаменяемы только тогда, когда их размеры, форма, физические свойства материала и другие количественные и качественные характеристики находятся в заданных пределах.

Взаимозаменяемыми могут быть не только детали, но также узлы и механизмы в целом. В первую очередь такими должны быть те детали и узлы, от которых зависят надежность, долговечность и другие эксплуатационные качества изделий. Этому требованию должны отвечать и запасные части.

Взаимозаменяемость в судоремонте имеет большое значение и обеспечивает значительный экономический эффект, так как наличие готовых запасных деталей и узлов, которые можно легко, без пригонки, поставить на место взамен вышедших из строя, намного облегчает и упрощает выполнение ремонта.

Для обеспечения широкой взаимозаменяемости деталей в машиностроении разработаны Государственные стандарты. Стандартизованные детали изготовляют по размерам и форме, установленным ГОСТом, независимо от того, в какой отрасли промышленности их используют. Примерами таких стандартизованных деталей могут служить крепежные детали, трубы и др.

Технологические операции в любом производстве при изготовлении деталей выполняют в определенном порядке. Цель этих операций состоит в придании заготовке таких форм, и размеров, которые по чертежу (или заданию) должно иметь готовое изделие. При обработке с поверхности заготовки удаляется определенный слой металла. Разность размеров заготовки до и после обработки называют припуском на обработку. Подлежащий удалению слой металла (припуск) можно удалять с поверхности не сразу, а постепенно, применяя различные виды обработки, или, как говорят, различные операции. Припуски, последовательно удаляемые при различных операциях обработки, называются операционными припусками. Общий размер припуска складывается из припусков на каждую операцию.

Общий размер припуска складывается из припусков на каждую операцию.

При любом способе обработки деталей (вручную или на станке) имеют место некоторые отклонения от размеров, заданных в чертеже, и отклонения от заданной геометрической формы. К ним относятся: овальность и многогранность, бочкообразность и корсетность, искажение геометрических осей и др. У плоских поверхностей отклонениями от геометрической формы являются непрямолинейность и неплоскостность.

Основными причинами погрешностей механической обработки являются: неточность и износ станков и приспособлений, на которых обрабатывают данную деталь; неточность контрольно-измерительного инструмента; неточность базовых поверхностей обрабатываемых деталей; ошибки при установке деталей и при установке инструмента; ошибки, допускаемые во время измерений; нагрев деталей в процессе обработки; нарушения технологического процесса, допускаемые работающим.

Основной расчетный размер, который проставляется в чертеже, называется номинальным; фактические размеры, полученные путем непосредственного измерения, называются действительными. Если на чертеже проставлены только номинальные размеры, это означает, что степень точности не установлена, а поэтому для обработки принимают небольшие свободные отклонения от размеров по чертежу.

Если на чертеже проставлены только номинальные размеры, это означает, что степень точности не установлена, а поэтому для обработки принимают небольшие свободные отклонения от размеров по чертежу.

При конструировании детали всегда назначают допускаемые предельные размеры, которые обеспечивают надежную работоспособность и взаимозаменяемость деталей.

Наибольшими и наименьшими предельными размерами называются такие, между которыми может находиться действительный размер. Таким образом, действительный размер бывает больше или меньше номинального. Разность между наибольшим и наименьшим предельными размерами называется допуском (рис. 87).

Рис. 87. Графическое изображение допусков вала и отверстия.

Отклонения от номинального размера в пределах допуска могут быть верхними и нижними. Верхним отклонением называется разность между наибольшим предельным и номинальным размерами. Нижним отклонением называется разность между наименьшим предельным и номинальным размерами. Действительным отклонением (отклонением размера) называется разность между действительным и номинальным размерами. Отклонение бывает положительным и отрицательным.

Действительным отклонением (отклонением размера) называется разность между действительным и номинальным размерами. Отклонение бывает положительным и отрицательным.

Положительное отклонение обозначается знаком ( + ) и имеет место в том случае, когда действительный размер детали больше номинального. Отрицательное отклонение обозначается знаком (—) и имеет место тогда, когда действительный размер меньше номинального. Отклонения обозначаются десятичной дробью и проставляются рядом с номинальным размером: верхнее отклонение вверху, нижнее внизу. Перед цифрой положительного отклонения ставят знак ( + ), перед цифрой отрицательного отклонения знак (—). Если верхнее и нижнее отклонения равны, проставляется одно общее число со знаками плюс-минус (±). Например, обозначение 600,050,02 показывает, что номинальный размер детали равен 60 мм, причем верхнее положительное отклонение равно 0,05 мм, а нижнее отклонение (тоже положительное) равно 0,02 мм. Следовательно, наибольший предельный размер детали будет равен 60+0,05 = 60,05 мм, а наименьший предельный размер 60 + 0,02 = 60,02 мм. Таким образом, допуск составляет 60,05—60,02 = 0,03 мм. Обозначение показывает, что размер детали может колебаться от 40,15 мм до 39,90 мм. Разность между размерами 40,15—39,90 = 0,25 мм составляет допуск. Чем меньше допуск, тем точнее должна быть изготовлена деталь.

Таким образом, допуск составляет 60,05—60,02 = 0,03 мм. Обозначение показывает, что размер детали может колебаться от 40,15 мм до 39,90 мм. Разность между размерами 40,15—39,90 = 0,25 мм составляет допуск. Чем меньше допуск, тем точнее должна быть изготовлена деталь.

При сборке различных механизмов их детали сопрягают различным образом. Характер сопряжения двух деталей называют посадкой. Посадки могут осуществляться с зазором и с натягом. Например, если вал имеет диаметр меньший, чем диаметр отверстия втулки, то при соединении этих деталей между поверхностями втулки и вала образуется просвет, называемый зазором, и сопряжение деталей будет подвижным. Если диаметр вала будет несколько больше диаметра отверстия втулки, то эти детали можно соединить лишь при нагревании втулки до определенной температуры. После остывания втулки в таком соединении образуется натяг, а соединение будет неподвижным.

На рис. 88 показано графическое изображение зазора и натяга. Таким образом, зазор — это положительная разность диаметров отверстия и вала, а натяг — отрицательная разность диаметров отверстия и вала. Так как диаметры вала и отверстия могут иметь различные размеры в пределах допуска, то зазоры или натяги в соединении также могут быть различными. Если взять наибольший размер отверстия и наименьший размер вала, то зазор между ними будет наибольшим. Если размер вала наибольший, а размер отверстия наименьший, то зазор будет наименьшим.

Так как диаметры вала и отверстия могут иметь различные размеры в пределах допуска, то зазоры или натяги в соединении также могут быть различными. Если взять наибольший размер отверстия и наименьший размер вала, то зазор между ними будет наибольшим. Если размер вала наибольший, а размер отверстия наименьший, то зазор будет наименьшим.

Рис. 88. Графическое изображение зазора и натяга.

В зависимости от величины зазора или натяга меняется и характер посадки, т. е. степень подвижности сопрягаемых деталей относительно друг друга. В настоящее время стандартом установлено 16 видов посадок: шесть неподвижных, четыре переходных и шесть подвижных. Переходные посадки могут быть с зазором и натягом, в зависимости от размеров вала и отверстия в пределах допуска. Неподвижные посадки обеспечивают гарантированный натяг, подвижные — гарантированный зазор.

Наименования и обозначения посадок даны в табл. 1. Характер посадки выбирают в зависимости от условий работы детали.

| Неподвижные посадки (с натягом) | Переходные посадки | Подвижные посадки (с зазором) | |||

| Наименование | Обозначение | Наименование | Обозначение | Наименование | Обозначение |

| Прессовая 3 Прессовая 2 Прессовая 1 Горячая Прессовая Легкопрессовая | Пр3 Пр2 Пр1 Гр Пр Пл | Глухая Тугая Напряженная Плотная | Г Т Н П | Скользящая Движения Ходовая Легкоходовая Широкоходовая Тепловая ходовая | С Д X Л Ш ТХ |

В настоящее время в машиностроении приняты две системы допусков: система отверстия (обозначается СА) и система вала (обозначается СВ). В системе отверстия за основу принят размер отверстия с определенными предельными размерами, а посадка осуществляется только за счет изменения размера вала. Схематично система отверстий изображена на рис. 89, а. В этой системе номинальный размер сопряжения является наименьшим размером отверстия, а отклонения отверстия бывают только положительными.

В системе отверстия за основу принят размер отверстия с определенными предельными размерами, а посадка осуществляется только за счет изменения размера вала. Схематично система отверстий изображена на рис. 89, а. В этой системе номинальный размер сопряжения является наименьшим размером отверстия, а отклонения отверстия бывают только положительными.

В системе вала за основу принят размер вала с определенными предельными размерами, а посадка осуществляется за счет изменения размеров отверстия (рис. 89, б). В этой системе номинальный размер сопряжения является наибольшим размером вала, а отклонения вала бывают только отрицательными.

Рис. 89. Системы допусков.

Следует помнить, что системы отверстия и вала применимы не только для цилиндрических сопрягаемых деталей, но и для деталей любой формы (например, паз и шпонка, прямоугольный вырез и ребро и т. п.).

Наиболее распространена система отверстия, так как

в этом случае требуется значительно меньше режущего и мерительного инструмента для обработки отверстия и упрощается обеспечение сопряжения деталей.

- Понятие о классах точности и степени шероховатости поверхностей

Пример выполнения работы — Студопедия

Поделись

Задание №1.

1. Задано: номинальный размер – 45 мм;

отклонение размера EI = +9 мкм = +0,009 мм;

величина допуска – 39 мкм = 0,039 мм.

2. Строим схему поля допуска.

Построение любой схемы полей допусков начинают с построения линии номинала (нулевой линии). Для этого на свободном поле 1/3 или 1/2 листа бумаги проводят горизонтальную прямую (см. рис. 1.2). Эта линия соответствует положению верхней образующей детали, имеющей номинальный размер. От нее ведется отсчет отклонений размеров, поэтому ее обозначают «0» (нулевая линия отклонений).

Выше этой линии будут располагаться линии деталей, имеющих размер больше номинала – величина отклонения добавляется к величине номинала, поэтому поля выше нуля обозначают знаком «+» (плюс).

Ниже этой линии будут располагаться линии деталей, имеющих размер меньше номинала, поэтому поля ниже нуля обозначают знаком «–» (минус).

Масштаб выбираем произвольный, исходя из величин заданных отклонения и допуска так, чтобы изображение свободно размещалось на отведенном поле. Справа наносим линию масштабов.

Рисунок 1.2 – Схема поля допуска детали

Наносим линию заданного отклонения EI = +9 мкм (нижнее). Это отклонение, очевидно, должно располагаться выше линии номинала (отклонение имеет знак «+») на расстоянии, соответствующем 9 мкм в принятом масштабе. Эта линия будет соответствовать размеру наименьшей детали.

Второе отклонение размера, естественно, будет верхним и расположится выше линии нижнего отклонения на расстоянии заданной величины допуска 0,039 мм (39 мкм). Проводим через полученную точку горизонтальную линию, которая будет соответствовать размеру наибольшей детали.

Ограничим линии отклонений размеров двумя вертикальными линиями, расположенными на произвольном расстоянии друг от друга: положение вертикальных линий не отражает никакого физического параметра и выбирается только из эстетических соображений. Полученное изображение и является полем допуска заданной детали.

Полученное изображение и является полем допуска заданной детали.

3. Наносим на схеме размерные линии, обозначения и значения величин трех заданных параметров: номинального размера D = 45; нижнего отклонения EI = 0,009; величины допуска ТD = 0,039 (рис. 1.2).

4. Наносим размерные линии всех остальных параметров, характеризующих деталь, рассчитываем их значения и указываем обозначения и величины этих параметров на схеме.

На схеме дополнительно надо показать: верхнее отклонение размера детали ES как расстояние от линии, соответствующей размеру самой большой детали, до линии номинала; наибольший предельный размер Dmax как расстояние от линии самой большой детали в сторону ее нижней образующей, наименьший предельный размер Dmin как расстояние от линии самой малой детали в сторону ее нижней образующей.

Числовые значения недостающих величин определяются по известным зависимостям (они очевидны из схемы), а именно:

ES = EI + ТD = +0,009 + 0,039 = +0,048

/ EI = ES – ТD = +0,048 – 0,039 = +0,009 /

Dmax = D + ES = 45 + 0,048 = 45,048

Dmin = D + EI = 45 + 0,009 = 45,009

5. Определяем, какой вид детали и какое отклонение размера заданы по условиям задачи.

Определяем, какой вид детали и какое отклонение размера заданы по условиям задачи.

Заданное отклонение является основным, так как оно расположено ближе к линии номинала. Отклонение обозначено большими буквами, значит, оно относится к отверстию – задано отверстие.

6. Определяем, для какой системы посадок предназначена деталь и какой вид соединения она обеспечивает.

Заданная деталь является отверстием. В системе отверстия применяется только одно – основное отверстие (Н) с нижним отклонением, равным нулю. Заданное отверстие не является основным, значит, может быть использовано только в системе вала. В системе вала заданное отверстие обеспечит получение соединений с зазором: размеры отверстий больше размеров основных валов.

Задание №2

1. Задано: соединение с посадкой Æ .

2. Расшифровываем условное обозначение заданного соединения.

Номинальный размер соединения, а значит, и отверстия, и вала, равен 20 мм. Числитель буквенной дроби – Н6 – обозначает поле допуска отверстия, а знаменатель – k5 – поле допуска вала. Таким образом, в соединении применяется отверстие Æ20Н6 (номинал 20 мм, основное отклонение «Н» и квалитет «6») и вал Æ20k5 (номинал 20 мм, основное отклонение «k» и квалитет «5»).

Таким образом, в соединении применяется отверстие Æ20Н6 (номинал 20 мм, основное отклонение «Н» и квалитет «6») и вал Æ20k5 (номинал 20 мм, основное отклонение «k» и квалитет «5»).

3. Определяем значения основных отклонений и допусков.

Нормативные значения отклонений и допусков определяем по справочным таблицам из учебного пособия В.И. Анухин «Допуски и посадки» – СПб: Питер – 2004.

Для Æ20Н6 : основным является отклонение ЕI = 0 – из таблицы основных отклонений (см. стр. 168 учебного пособия), ITD = 13 мкм = 0,013 мм – из таблицы допусков (см. стр.166).

Для Æ20k5 : основным является отклонение ei = +2 = +0,002 мм – из таблицы основных отклонений (см. стр. 167), ITd = 9 мкм = 0,009 мм – из таблицы допусков (см. стр.166).

Определяем значения вторых отклонений размеров:

для отверстия:

ES = EI + IТD = 0 + 0,013 = +0,013;

для вала:

es = ei+ IТd = +0,002 + 0,009 = +0,011.

Сводим полученные данные в таблицу.

Отверстие

| Вал

| ||||||||

Æ20Н6

| Æ20k5

| ||||||||

| ном. | поле | ES | EI | ITD | ном. | поле | es | ei | ITd |

| 20 | Н6 | +0,013 | 0 | 0,013 | 20 | k5 | 0,011 | 0,002 | 0,009 |

4. Строим схему полей допусков.

Проводим горизонтальную прямую как линию положения верхней образующей номинального размера (отклонение от номинала равно нулю – нулевая линия (рис. 2.1).

2.1).

Рисунок 2.1 – Схема полей допусков гладкого соединения

Основное отклонение отверстия ЕI = 0. Это нижнее отклонение и лежит оно на нулевой линии, так как его значение равно нулю.

Второе отклонение будет верхним (ES) и, естественно, расположится выше нижнего отклонения (нулевой линии) на величину допуска. Откладываем от линии номинала вверх величину допуска на отверстие (ITD = 0,013) и получаем линию верхнего отклонения размера отверстия.

Основное отклонение вала ei = +0,002; это нижнее отклонение и лежит оно выше нулевой линии на расстоянии, соответствующем 0,002 мм. Проводим на этом расстоянии линию параллельно линии номинала и получаем линию, соответствующую наименьшему размеру вала.

Второе отклонение вала (верхнее отклонение – es ) будет располагаться выше нижнего отклонения. Откладываем вверх от нижнего отклонения величину допуска на вал (ITd = 0,009) и через эту точку проводим вторую горизонтальную линию, соответствующую наибольшему размеру вала.

Проводим между линиями отклонений отверстий и валов на произвольном расстоянии друг от друга по две вертикальных линии и получаем графическое изображение полей допусков отверстий и валов.

Записываем в полях допусков их обозначения (основное отклонение и квалитет), наносим размерные линии всех известных параметров и записываем над ними значения этих параметров. Для наглядности заштриховываем поле допуска отверстия (см. рис.2.1).

5. Наносим на схему размерные линии остальных параметров: размерные линии и обозначения «ES», «es», «Dmax», «Dmin», «dmax», «dmin», а также параметры посадок. По схеме видно, что поле допуска вала перекрывает поле допуска отверстия, значит, в соединении имеет место переходная посадка и будет иметь место как зазор, так и натяг – «Smax», «Nmax».

6. Рассчитываем и наносим на схеме значения всех параметров.

Если Вы не помните формулы для расчета, то их очень просто восстановить по схеме (рис. 2.1).

2.1).

Размер ES = EI + IТD = 0 + 0,013 = +0,013.

Размеру Dmax соответствует линия верхнего отклонения размера отверстия (ES), значит, Dmax = D + ES = 20 + 0,013 = 20,013.

Размеру Dmin соответствует линия нижнего отклонения размера отверстия (EI), значит, Dmin = D + EI = 20 + 0 = 20.

Аналогично определяется верхнее отклонение и предельные размеры валов:

es = ei + ITd = +0,002 + 0,009 = 0,011;

dmax = d + es = 20 + 0,011 = 20,011;

dmin = d + ei = 20 + 0,002 = 20,002.

Наибольший зазор будет иметь место, когда в соединение попадут наибольшее отверстие и наименьший вал; расстояние между линиями этих деталей и будет соответствовать наибольшему зазору (см. рис.2.1):

Smax = ES – ei = +0,013 – (0,002) = 0,011

или Smax = Dmax – dmin = 20,013 – 20,002 = 0,011.

Наибольший натяг будет иметь место, когда в соединение попадут наибольший вал и наименьшее отверстие; расстояние между линиями этих размеров и будет соответствовать величине наибольшего натяга (см. рис.2.1):

Nmax = es – EI = +0,011 – 0 = 0,011

или Nmax = dmax – Dmin = 20,011 – 20 = 0,011.

Допуск посадки равен сумме допусков на детали, входящие в соединение, т.е. Тпос. = ITD + ITd = 0,013 + 0,009 = 0,022. На схеме этот размер показать невозможно.

Если при расчете зазора (натяга) получается результат со знаком «минус», это значит, что в соединении имеет место не тот параметр, который мы рассчитывали, а противоположный, т.е. натяг (зазор).

7. Выполняем эскизы соединения и деталей.

Выполняем эскизы и на них тремя возможными способами обозначаем размеры соединения, отверстия и вала (рис. 2.2).

2.2).

Рисунок 2.2 – Указание на чертежах размеров гладких соединений и деталей

8. Даем характеристику вероятных условий работы соединения.

Соединение соответствует переходной посадке с равномерным распределение зазоров и натягов. (Nmax = 0,011, Smax = 0,011). Средний натяг (зазор) в соединении определяется как среднее арифметическое значение предельных натягов (зазоров). В случае, если в соединении имеет место и натяг, и зазор, то зазор рассматривается как отрицательный натяг, а натяг – как отрицательный зазор.

.

Таким образом, можно сделать вывод, что рассматриваемое соединение служит для центрирования деталей.

Задание №3.

1. Задано: Меньший диаметр детали (рис. 3.1) выполнен по квалитету 5 с допустимым биением образующей относительно оси до 0,05.

Рис. 3.1. Эскиз детали

2. Указываем на эскизе заданное отклонение.

В задаче сказано, что отклонение (биение) относится к образующей меньшего диаметра, поэтому стрелку, указывающую на нормируемый объект, направляем на эту образующую, а на горизонтальной линии строим прямоугольник, в первой части которого указываем знак условного обозначения отклонения (), а во второй части – значение самого отклонения (0,05). Условные обозначения приведены в табл. 3.2. Чтобы обозначить, относительно чего определяется отклонение, в третьей ячейке прямоугольника указываем базу. Условное обозначение базы представляет собой затемненный треугольник, опирающийся на ось (см. рис. 3.2) и ячейку с буквенным названием базы (буквы русского алфавита).

Рис. 3.2. Указание на чертежах отклонений формы, взаиморасположения поверхностей и шероховатости поверхности

3. Определяем, какой должна быть для заданных условий шероховатость, и указываем ее на эскизе.

В задаче сказано, что меньший диаметр должен быть выполнен по квалитету 5; из графика (см. рис. 3.3) следует, что квалитету 5 соответствуют шероховатости от Ra 0,4 до Ra 1,6. Принимаем среднее значение этих величин (Ra 1,0) и указываем его в соответствующем знаке на эскизе, на образующей меньшего диаметра.

рис. 3.3) следует, что квалитету 5 соответствуют шероховатости от Ra 0,4 до Ra 1,6. Принимаем среднее значение этих величин (Ra 1,0) и указываем его в соответствующем знаке на эскизе, на образующей меньшего диаметра.

4. Определяем возможные методы обработки интересующей нас поверхности.

Из того же графика (рис. 3.3) следует, что заданную шероховатость, а значит, и точность, можно обеспечить либо точением (чистовое точение, которое обеспечивает более высокую чистоту и точность), либо обычным шлифованием, которое обеспечивает заданную чистоту и точность.

Заданная точность и шероховатость может быть обеспечена чистовым точением или обычным шлифованием.

Приведенные зависимости справедливы при отклонении формы в пределах величины допуска. При отклонении формы в пределах 60% допуска шероховатость уменьшают в 2 раза, а при 40% – в 4 раза

Рис. 3.3. Взаимосвязь шероховатости поверхности

с точностью деталей и методами их обработки

Таблица 3. 2 — Условные обозначения допусков формы и расположения поверхностей.

2 — Условные обозначения допусков формы и расположения поверхностей.

| Группа допусков | Вид допуска | Знак |

Допуски формы

| Допуск прямолинейности | |

| Допуск плоскостности

| ||

| Допуск круглости | ||

| Допуск цилиндричности | ||

| Допуск профиля продольного сечения | ||

Допуски расположения

| Допуск параллельности

| |

| Допуск перпендикулярности | ||

| Допуск наклона | ||

| Допуск соосности

| ||

|

Допуск симметричности | ||

| Позиционный допуск

| ||

| Допуск пересечения осей

| ||

Суммарные допуски формы и расположения

| Допуск радиального биения

Допуск торцового биения |

|

| Допуск формы заданного профиля | ||

| Допуск формы заданной поверхности |

Задание №4.

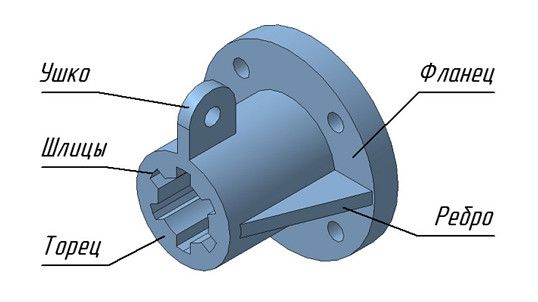

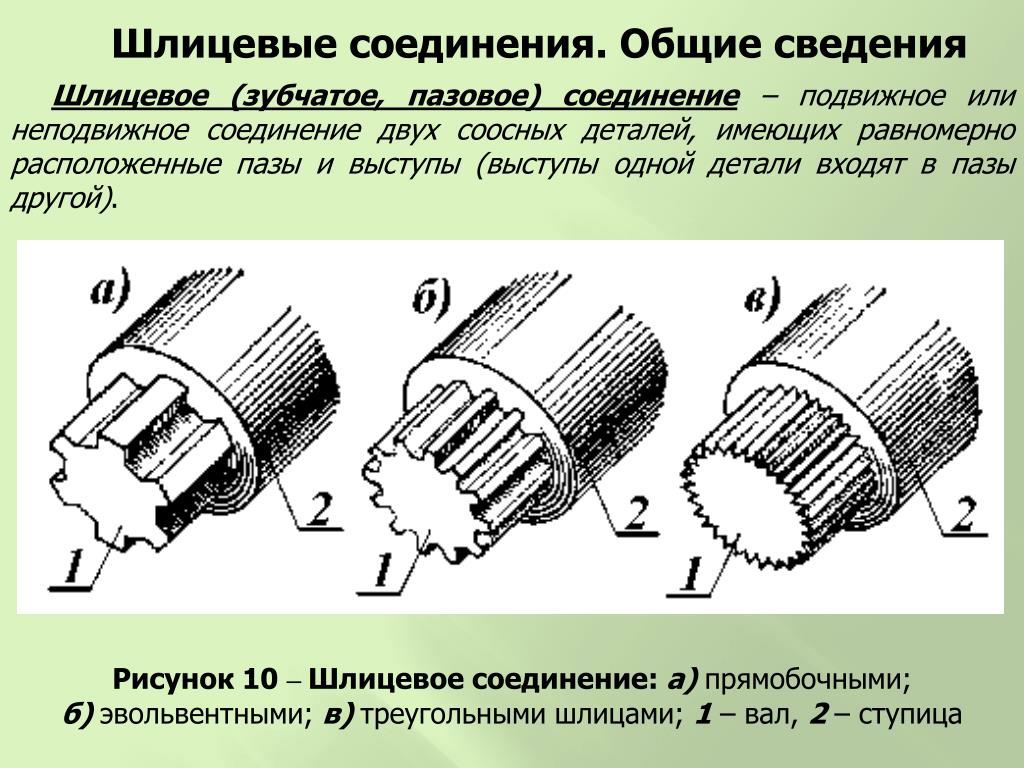

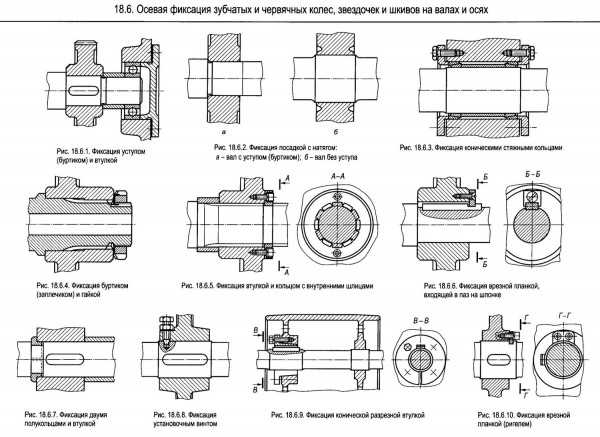

1. Задано: соединение с посадкой D–20×82×92 ×8 .

2. Расшифровываем условное обозначение посадки.

Центрирующим размером является наружный диаметр D, равный 92 мм, который выполняется с повышенной точностью: втулка – по размеру 92Н7, а вал – соответственно по размеру 92h6. Внутренний диаметр d, равный 82 мм, в обозначении полей допусков не имеет и выполняется как свободный размер: втулка – по размеру 82Н11 и вал – по размеру 82а11. По ширине шлица втулка должна соответствовать размеру 8F8, а вал – 8f8.

Условное обозначение втулки должно содержать все параметры, характеризующие втулку: обозначение центрирующего размера, число зубьев, внутренний диаметр (как свободный размер), наружный диаметр со своим полем допуска, ширину шлица со своим полем допуска, т.е. D–20×82×92Н7×8F8. Аналогично обозначается и шлицевой вал: D–20×82×92h6×8f8.

2. Выполняем эскизы шлицевых соединений с размерами.

Выполняем эскизы аналогично изображенным на рис. 4.2 и наносим на них размеры в соответствии с заданным обозначением соединения, но в такой записи, которая нужна для изготовления деталей, т.е. с обозначением полей допусков на всех размерах.

Рис. 4.2. Эскиз шлицевого соединения с нанесенными размерами

6. Проводим анализ характера работы соединения.

По центрирующему размеру D = 92 втулка изготовлена с полем допуска Н7, а вал соответственно – h6. Из схемы, характеризующей значение величин основных отклонений, видно, что у втулки допуск начинается от нуля и идет вверх, а у вала он начинается также от нуля, но идет вниз. Таким образом, здесь будет иметь место подвижное соединение с нулевым гарантированным зазором, т.е. подвижное соединение с хорошим центрированием деталей.

По внутреннему диаметру d = 82 втулка изготавливается с полем Н11, а вал – а11. Из той же схемы видно, что у втулки допуск начинается с нуля и идет вверх, а допуск вала начинается с наибольшего удаления от нулевой линии, т. е. в соединении обеспечивается максимальный гарантированный зазор (по этому размеру детали соединяются с большой свободой).

е. в соединении обеспечивается максимальный гарантированный зазор (по этому размеру детали соединяются с большой свободой).

По ширине шлица b = 8 втулка изготавливается по F8, а вал – по f8. По схеме видно, что у втулки и у вала допуск начинается на одинаковом удалении от нуля: у втулки вверх, а у вала – вниз. Таким образом, обеспечивается значительный гарантированный зазор, т.е. свободное соединение деталей.

Допуски на вал/отверстие для зазоров и посадок с натягом

Engineering Fits

Кажется, что даже самые простые инженерные решения могут быть чрезвычайно сложными и сложными. Почти каждая механическая система включает в себя какое-либо соединение отверстия с валом, и в зависимости от конкретного применения машины может быть указано бесчисленное количество различных посадок. К счастью, имея надлежащие инструменты и знания о стандартизированных допусках на валы и отверстия, конструктор может построить что угодно: от посадок с натягом для установки центровочных штифтов до посадок с рабочим зазором для подшипников скольжения.

Зазор до посадок с натягом

Первый принцип, который следует усвоить, — это обозначение посадки соединения вал/отверстие. Обозначение посадки варьируется от посадки с зазором до посадки с натягом. Это интуитивно понятная концепция: посадка с зазором определяет посадку, при которой всегда будет зазор в соединении между сопрягаемым валом и отверстием. Даже при максимальном допуске вала и минимальном допуске отверстия вал сможет свободно проходить через сопрягаемое отверстие. И наоборот, посадка с натягом — это посадка, при которой всегда будет перекрытие в соединении между указанным сопрягаемым валом/отверстием, даже при минимальных значениях состояния материала, допускаемых валом, и максимальных значениях, допускаемых значениями допуска отверстия (т. отверстие и наименьший вал). Эта концепция проиллюстрирована на рисунке ниже как для посадки с зазором, так и для посадки с натягом.

Рис. 1. Иллюстрация посадок с зазором и с натягом (Источник изображения: Обсерватория MMT) посадка с натягом или с зазором в зависимости от фактических размеров изготовленных деталей. Существуют и другие обозначения соединений, которые существуют как дополнительные подразделения трех основных классификаций: посадки с зазором, переходная посадка и посадка с натягом.

Существуют и другие обозначения соединений, которые существуют как дополнительные подразделения трех основных классификаций: посадки с зазором, переходная посадка и посадка с натягом.

Как определить соответствие

После того, как основные определения будут поняты, проектировщик должен ознакомиться с общими рекомендациями, доступными для определения классификации соответствия для желаемого применения. Очевидно, что если соединение должно иметь возможность скользить или перемещаться, для таких применений, как механизм с опорным подшипником, следует указать какой-либо тип посадки с зазором. И наоборот, посадка с натягом, вероятно, потребуется, если относительное перемещение вала в отверстии недопустимо, положение вала должно точно контролироваться, посадка должна быть способна передавать вес и/или деталь не нужно разбирать для цели технического обслуживания. Переходную посадку можно использовать где-то посередине этих двух крайностей, когда в соединении допускается небольшое движение, чтобы облегчить сборку и разборку деталей.

Указание посадки

Стандартизированная номенклатура фитингов для вала/отверстия различает посадки на основе отверстия и на основе вала. Посадки представляют собой двухзначные буквенно-цифровые обозначения, где посадки основания отверстия отмечены заглавной буквой (H7), а посадки основания вала отмечены строчной буквой (h7). Это самая важная концепция, которую следует помнить при сортировке спецификаций посадки на вал/отверстие. Второй важной концепцией, на которую следует обратить внимание, является то, что посадки могут быть указаны с использованием либо отверстия, либо вала в качестве основной опорной базы. Это означает, что посадки можно задавать по существующим отверстиям или валам, что важно знать для целей проектирования, но в большинстве случаев решение о том, как построить соединение, исходя из контрольной точки вала или отверстия, остается за конструктором.

Отсюда идет процесс определения подгонки; в зависимости от посадки существуют различные возможные пары отверстий/валов. Например, при использовании базы отверстия H7 в качестве эталона для сильной посадки с натягом будет использоваться спецификация вала t6. Следовательно, спецификацию соединения можно просто описать как соответствие H7t6. Две сводные таблицы для эталонных посадок отверстий и валов показаны ниже, чтобы лучше проиллюстрировать концепцию.

Например, при использовании базы отверстия H7 в качестве эталона для сильной посадки с натягом будет использоваться спецификация вала t6. Следовательно, спецификацию соединения можно просто описать как соответствие H7t6. Две сводные таблицы для эталонных посадок отверстий и валов показаны ниже, чтобы лучше проиллюстрировать концепцию.

Рис. 2. Таблица часто используемых фитингов (подробные таблицы допусков посадок, а также многие другие ресурсы доступны в каталоге продукции MISUMI для валов. Эти ресурсы предоставляют проектировщику все, что необходимо для проектирования высокотехнологичной посадки для любого приложения.)

Эти классификации числовых посадок являются ключом, открывающим расчетные допуски посадки. Каждое обозначение отверстия и вала имеет требуемый диапазон допусков в зависимости от номинального размера отверстия и/или вала. Эти два диапазона допусков, взятые вместе, полностью характеризуют посадку и контролируют размеры как отверстия, так и вала.

Заключение

Хотя можно сказать гораздо больше обо всех различных обозначениях посадок и идеальном времени для использования каждого из них в различных механических приложениях, это краткое изложение тем должно дать инженеру-конструктору достаточно понимания, чтобы начать работа с таблицами посадок, указание посадок и получение значений допусков посадок для использования в расчетных допусках и исследованиях выравнивания.

Глоссарий технических театральных терминов. Сценарий

СМЕНА ДЕЙСТВИЯ

Смена декораций, освещения, костюмов, реквизита или других технических элементов между актами пьесы или мюзикла. Театрам с небольшим пространством за кулисами, возможно, придется переконфигурировать декорации, хранящиеся за кулисами, во время антракта, чтобы следующий акт прошел гладко.

ACT DROP

Викторианский натянутый и окрашенный холст. Используется в качестве визуальной стимуляции во время смены сцены и для обозначения того, что все еще впереди (конец обозначается ВКЛАДКАМИ ДОМА). Считается, что сегодня действуют только два — оригинальный в Gaiety Theater на острове Мэн и 19-й.Репродукция 96 в Театре Ее Величества, Балларат, Виктория, Австралия.

Считается, что сегодня действуют только два — оригинальный в Gaiety Theater на острове Мэн и 19-й.Репродукция 96 в Театре Ее Величества, Балларат, Виктория, Австралия.

Термин теперь используется для обозначения любой передней ткани или язычков, опущенных во время перерывов. Особенно пантомимы/мюзиклы.

В балете спуск акта позволял делать вызов занавеса перед антрактом.

Театр Гейети

Театр Ее Величества

АНИЛИНОВЫЙ КРАСИТЕЛЬ

Натуральный краситель глубокого проникновения, изначально изготовленный из каменноугольной смолы. Доступны красители на водной или спиртовой основе. Поскольку продукт окрашивает все, с чем соприкасается, следует использовать защитные перчатки и средства защиты глаз.

АНТИКВАРИАНТ

Движение, которое настаивало на исторически достоверных декорациях и реквизите на сцене. Более стилизованные раздвижные крылья были заменены более подробными бокс-сетами, включая архитектурные элементы, реквизит и мебель, соответствующие периоду времени, когда проходило шоу. Антиквариат переместился в театры в конце восемнадцатого века в Европе.

Антиквариат переместился в театры в конце восемнадцатого века в Европе.

ARBOR

Американский эквивалент CRADLE в системе полета с противовесом.

ARTIC

Сокращение для грузовика с шарнирно-сочлененной рамой. Грузовики длиной 40 футов (или более) используются для перевозки декораций, костюмов, реквизита и звукового и светового оборудования с места на место. Ряд компаний специализируются на переездах театральных и музыкальных гастролей по стране/миру.

Известен в США как SEMI (сокращение от Semi-Trailer, где прицеп-фургон только с задней осью тянет тягач).

AUTOCAD

Стандартная программа автоматизированного проектирования для архитекторов и дизайнеров. WYSIWYG содержит урезанную версию Autocad вместе с инструментами визуализации.

АВТОМАТИЗАЦИЯ

1) Функция, доступная на больших пультах микширования звука, позволяющая управлять приглушением каналов или даже перемещением фейдеров под управлением компьютера для обеспечения точного и воспроизводимого микширования.

2) Описывает метод, используемый вместо сценической бригады для перемещения фрагментов декораций шоу с большим бюджетом. См. МЫШЬ, ЛОПАТА, СОБАКА, НОЖ.

Scenic Automation на Theatrecrafts.com

AVISTA / A VISTA

Смена обстановки/декорации, не скрытая от зрителей. Этот метод становится все более популярным благодаря современным достижениям в области автоматизации сцены, когда все изменения набора можно выполнить за считанные секунды.

AXIS

(множественное число AXES). Индивидуально управляемый движущийся элемент, управляемый сценической автоматикой или системой управления полетом. Например, система, управляющая тремя летательными аппаратами, будет иметь три оси автоматизации.

ЗАДНЯЯ СТЕНА

Задняя стена сцены (неподвижная часть здания!). Иногда пустая кирпичная стена (часто окрашенная в черный цвет) является хорошим фоном для шоу, где театральная маскировка не является частью эстетики дизайна. В таких постановках с «голыми стенами» также могут быть полностью открытые осветительные установки, а не традиционная маскировка, даже открытые двери выхода со сцены.

По техническим причинам у некоторых шоу есть встроенная задняя стена, которая выглядит так, как будто это задняя стена театра, но на самом деле таковой не является (например, Билли Эллиот).

ФОН

См. ТКАНЬ.

ФОН

Декоративная подложка для декораций.

См. ТКАНЬ, КВАРТИРЫ.

Португальский: Fundo de Palco

ЗАДНЯЯ КРЫШКА

Петли, часто используемые в живописном строительстве.

ПОДКЛАДКА

1) Пейзажный элемент, который располагается за проемом в декорациях (окно и т. д.), чтобы скрыть технические зоны за его пределами. Также известен как Backing Flat

2) Деньги, вложенные в коммерческое производство (бэкером).

БАЛЯСИНА

Вертикальная балка, используемая в качестве компонента лестниц, парапетов, балконов и т. д. Система балясин вместе с перилами образует перила лестницы. Группа балясин (которые могут быть деревянными или каменными) вместе с настилом образуют балюстраду на балконе.

BANDWAGON

Колесная платформа на сцене.

Первоначально это был большой фургон, в котором ехал цирковой оркестр в цирковом шествии. Термин был впервые популяризирован П.Т. Барнум. Зрители парада уделили большое внимание фургону с оркестром, поэтому политики начали использовать фургон с оркестром в предвыборной кампании. Фраза «запрыгнуть на подножку» стала обозначать любого, кто использует популярную тенденцию для продвижения своих собственных целей.

BANJO

(США) Горизонтальная направляющая, вдоль которой проходит занавес (также известная как BANJO TRACK).

БАЗОВОЕ ПОКРЫТИЕ

Первый слой краски для придания сплошного цвета или для грунтовки поверхности и ее подготовки к более детальной покраске. Базовый слой может быть более дешевым типом краски, чтобы подготовить поверхность для более тонкого слоя цвета.

РЕШЕТКИ

1) Брус сверху и снизу полотна. Рейка Sandwich используется для подвески ткани. Он состоит из двух плоских кусков дерева, скрепленных винтами, с краем ткани между ними.

Он состоит из двух плоских кусков дерева, скрепленных винтами, с краем ткани между ними.

2) Древесина, используемая для соединения квартир друг с другом для полетов.

3) Раздельные прожекторы, позволяющие смешивать цвета. См. также ОСНОВНОЙ РЯД. Решетки низкого напряжения обычно используются в качестве световых завес и для окрашивания. Известен в США как СТРИПЛАЙТ или ПОГРАНИЧНЫЙ СВЕТ.

4) Термин США взаимозаменяем с PIPE для летающего стержня.

СКАСКА

1) Наклонная кромка куска дерева или металла для сглаживания края и придания изделию большей привлекательности.

2) Инструмент, состоящий из двух поворотных рычагов, которые можно использовать для дублирования угла от одного объекта к другому.

БИЛЛИ БЛОК

Блок на коротком отрезке веревки, используемый для отклонения натяжения рабочей веревки или для подвешивания отдельного предмета при хранении.

БЛОК

1) Часть летательной системы театра — рама, в которой смонтированы один или несколько шкивов (шкивов).

2) Деревянный прямоугольный ящик, на котором можно сидеть или стоять на репетициях или в драматических классах. Также известен как драматический куб или репетиционный куб.

БЛОЧНЫЙ ШКИВ

Шкив в раме, являющийся частью решетчатой системы над театральной сценой, по которому проходит трос для подъема предмета, либо временно размещенного в соответствии с требованиями шоу, либо как часть стационарной установки.

Также известен как LOFT BLOCK.

КРЕСЛО BO’SUN’S

Небольшое сиденье или люлька, закрепленная на веревке над шкивом, с помощью которого техник может быть поднят для работы в труднодоступном месте.

КНИГА КВАРТИРА

Две пластины, соединенные петлями на вертикальном крае, чтобы стоять отдельно и обычно использоваться в качестве подложки для дверного или оконного проема. Их всегда следует «запускать» откидным краем вперед, чтобы они не раскрылись. Книжные полки свободно стоящие при открытии под углом, что позволяет быстро устанавливать и компактно хранить. Бронирование описывает действие по открытию или закрытию книжной квартиры.

Бронирование описывает действие по открытию или закрытию книжной квартиры.

Квартиры. Типы и методы

БОРДЮРА

Узкий горизонтальный маскирующий элемент (флис или ткань), обычно нейтрального цвета (черный) для маскировки осветительной установки и летающих декораций от зрителей, а также для обеспечения верхнего предела сцена. Часто используется вместе с LEGS.

Испанский: Bambalina

BOSS PLATE

Металлическая пластина, прикрепленная к полу сцены, в которую можно вкрутить болт для крепления декораций.

BOTTLESCREW

(также сито для бутылок, сито для бочек) Резьбовое устройство, которое используется для натяжения проволоки или для обеспечения регулируемого звена троса для точной настройки высоты летающих декораций. (Известный в США как Turnbuckle)

BOX SET

Естественная обстановка целой комнаты, построенной из квартир, в которой отсутствует только ближайшая к зрителям сторона (четвертая стена).

Одиночный статический бокс-сет, который представляет более одной комнаты, называется КОМПОЗИТНЫМ НАБОРОМ (например, если гостиная и кухня постоянно находятся на сцене).

СТЯЖКА

1) Угловой укрепляющий брус внутри квартиры.

2) (Великобритания) Опора для декораций (flattage) на сцене

2a.) Раздвижной , зацепляемый за винтовую проушину на плоскости и утяжеляемый на полу (обычно известный как « Скоба сцены »)

2б). Французская скоба , прямоугольная нерегулируемая треугольная рама, сделанная из дерева и прикрепленная к плоскости штифтовыми петлями, чтобы ее можно было сложить для хранения. Если квартира остается на месте как часть коробочного набора, французскую распорку можно привинтить или прикрутить на место. Известен в США как Jack . На шарнирах его можно откинуть заподлицо с квартирой для хранения или полета.

См. также Джек (США для скобки).

Плоские – типы и методы

ВЕС СКРЕПЛЕНИЯ

Чугунный груз с прорезями, размещенный на ножке выдвижной или французской скобы для предотвращения смещения. Часто называется «Грузом сцены»

Часто называется «Грузом сцены»

ТОРМОЗ

1) Устанавливается на некоторые ролики (колеса), установленные под тележками сцены (передвижные платформы), чтобы удерживать их на месте.

2) Отдельный элемент, модернизированный для колесной платформы или декорации, который удерживает его на месте, обычно слегка приподнимая его над сценой, чтобы колесо не соприкасалось со сценой.

Тормоза в Flints Theatrical Chandlers

РАЗБОРКА

Обработка свежеокрашенных или новых реквизитов, декораций или костюмов, чтобы они выглядели состаренными, обжитыми или менее «новыми». Часто включает в себя разбрызгивание краски, чтобы добавить интерес и текстуру в области, где ее не хватает.

Разборка реквизита и костюмов

BRICOLAGE

Произведение искусства (или декорации или реквизит), сделанное из множества не связанных друг с другом предметов.

Статья в Википедии

МОСТОВОЙ ПОДЪЕМНИК

Лифт, который поднимает и опускает секции пола сцены, обычно с помощью электрических или гидравлических средств.

BROADWAY FLAT