Содержание

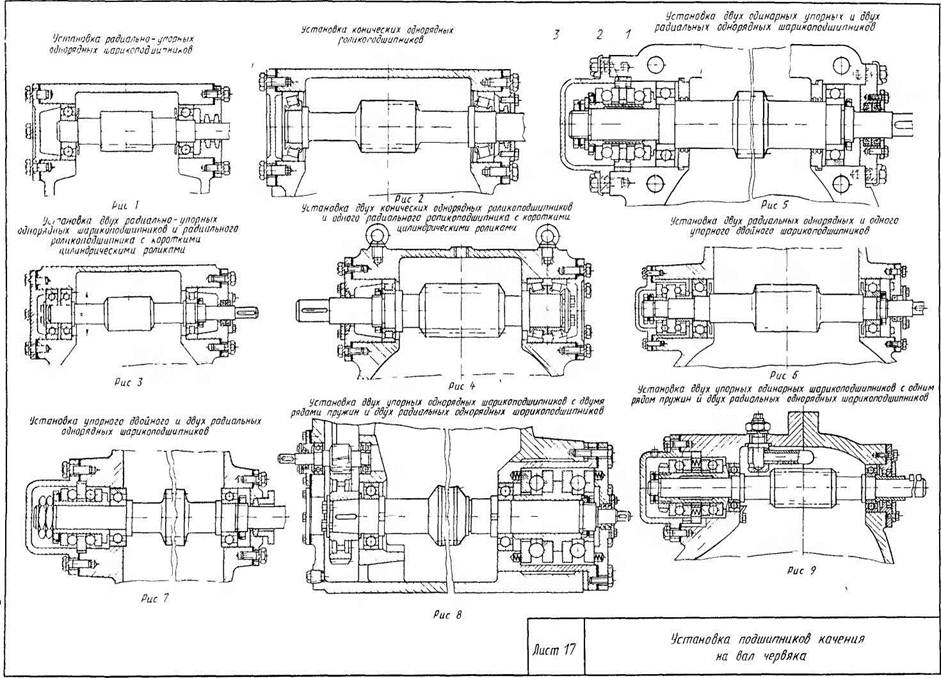

Установка подшипников качения на вал червяка

Способ установки подшипников на вал червяка зависит от размеров червячной передачи, типа зацепления, скорости скольжения, способа смазывания и вида смазки, положения червяка относительно червячного колеса и других факторов.

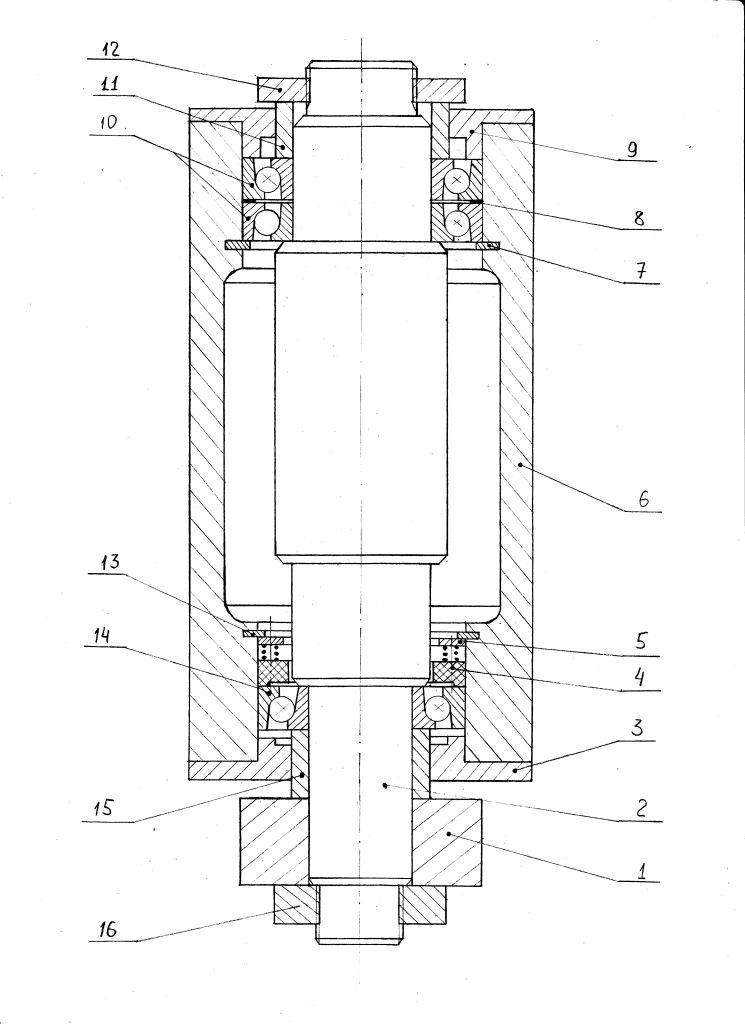

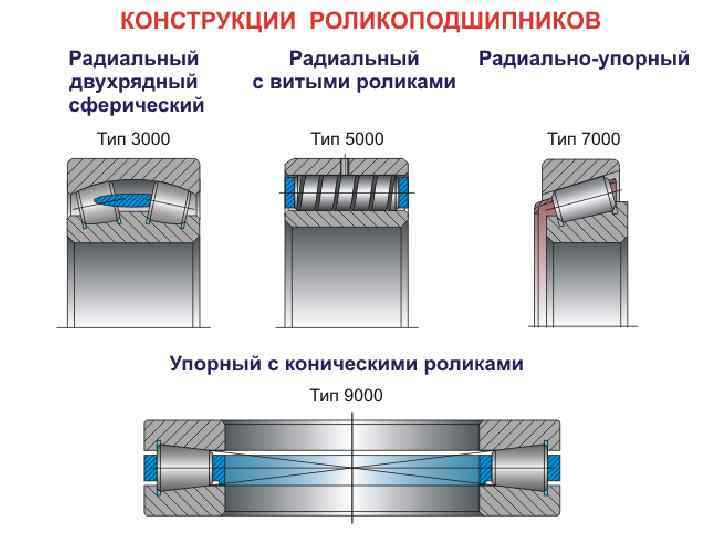

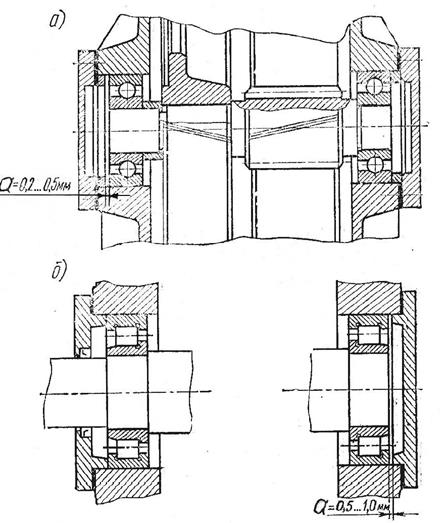

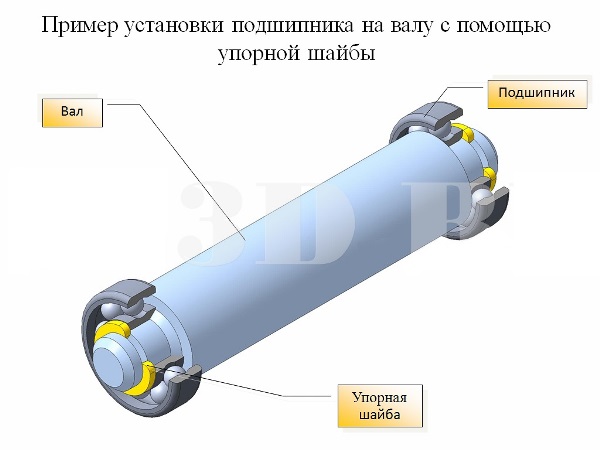

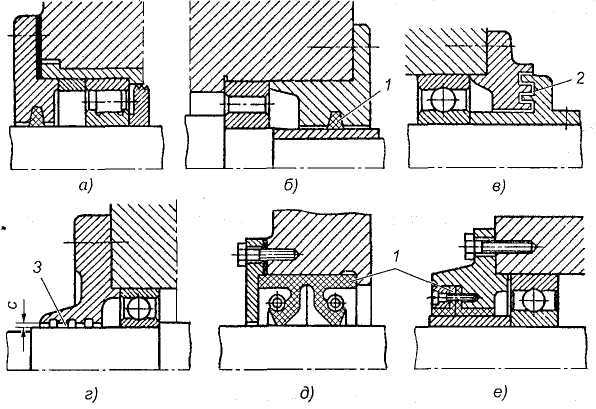

При межосевом расстоянии червячной передачи до 180 мм на вал червяка рекомендуется устанавливать два радиально-упорных однорядных шарикоподшипника или два конических однорядных роликоподшипника (лист 17, рис. 1 и 2). При такой установке подшипников применяется небольшое число деталей и отсутствуют устройства для крепления внутренних колец на валу, монтаж прост и удобен. В этом случае возможна расточка посадочных отверстий в корпусе с одной установки.

При установке радиально-упорных подшипников необходимо учитывать линейное удлинение вала npи повышении температуры, которое приводит к повреждению подшипника из-за уменьшения осевого зазора Если расстояние между подшипниками 500 мм (по верхнему пределу), то в рабочем чертеже необходимо давать указание о регулировании подшипников в осевом направлении по наибольшему допустимому осевом; зазору для данного типа подшипников. Регулирование осевого зазора производится перемещением наружных колец.

Регулирование осевого зазора производится перемещением наружных колец.

При расстоянии между подшипниками свыше 500 мм на одну опору устанавливают подшипник, воспринимающий осевую и радиальную нагрузки, а на вторую — радиальный подшипник. При этом первый подшипник жестко закреплен в осевом направлении, а второй остается плавающим.

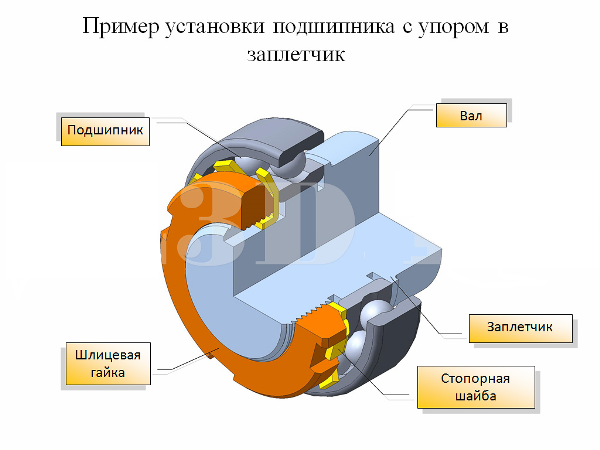

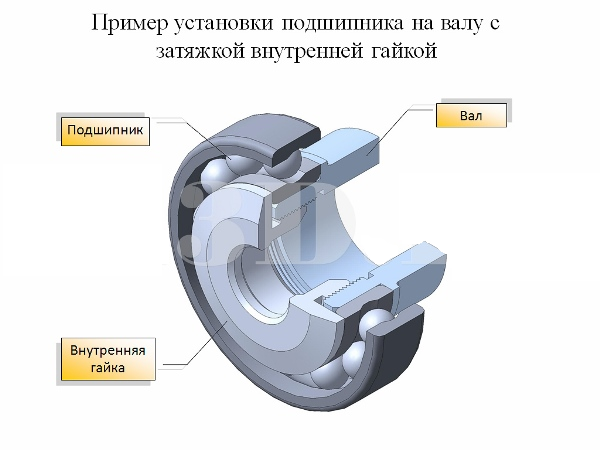

На листе 17, рис. 3, показана установка двух радиально-упорных однорядных шарикоподшипников, воспринимающих радиальные и осевые нагрузки и закрепленных в осевом направлении в корпусе редуктора На другой опоре установлен плавающий радиальный роликоподшипник с короткими цилиндрическими ро ликами без бортов на наружном кольце, которое также закреплено в осевом направлении в корпусе редуктора. При линейном удлинении вала ролики перемещаются по внутренней поверхности наружного кольца Внутреннее кольцо подшипника от перемещения по валу закреплено гайкой со стопорной шайбой.

При конструировании рассмотренной установки подшипников необходимо предусмотреть возможность легкого демонтажа червячного вала. Для этого (см. лист 17, рис. 3) диаметр бурта D выполняют больше внутреннего диаметра наружного кольца плавающего роликового подшипника, а также больше наружного диаметра червяка, что позволяет вынимать червячный вал в сторону опоры с шарикоподшипниками.

Для этого (см. лист 17, рис. 3) диаметр бурта D выполняют больше внутреннего диаметра наружного кольца плавающего роликового подшипника, а также больше наружного диаметра червяка, что позволяет вынимать червячный вал в сторону опоры с шарикоподшипниками.

На листе 17, рис. 4, приведена установка подшипников по той же схеме, что и на рис. 3, но вместо радиально-упорных шарикоподшипников применены однорядные конические роликоподшипники. При установке двух радиально-упорных роликоподшипников с углом контакта 26° или двух конических роликоподшипников с углом контакта свыше 25° требуется надежное крепление внутренних колец на валах.

Вариант установки выбирается в зависимости от угловой скорости и нагрузки. Конструкции подшипниковых узлов, приведенные на листе 17, рис. 1, 2, 3, 4, наиболее распространены для средних условий экс плуатации.

Установка двух одинарных упорных и одного радиального однорядного шарикоподшипников на одной опоре и одного радиального однорядного шарикоподшипника на другой опоре червячного вала показана на листе 17, рис. 5. Два одинарных упорных шариковых подшипника собраны на втулке 1, а между ними установлена шайба 2 для крепления всего узла в корпусе. Одно кольцо каждого подшипника насажено на втулку с напряженной посадкой, а остальные (самоустанавливающиеся) — с зазорами. Достоинством такой установки является возможность регулирования осевого зазора в подшипниках вне пределов редуктора гайкой 3. Втулка 1 установлена на вал со скользящей посадкой и зажата двумя гайками через промежуточную шайбу.

5. Два одинарных упорных шариковых подшипника собраны на втулке 1, а между ними установлена шайба 2 для крепления всего узла в корпусе. Одно кольцо каждого подшипника насажено на втулку с напряженной посадкой, а остальные (самоустанавливающиеся) — с зазорами. Достоинством такой установки является возможность регулирования осевого зазора в подшипниках вне пределов редуктора гайкой 3. Втулка 1 установлена на вал со скользящей посадкой и зажата двумя гайками через промежуточную шайбу.

В конструкции, показанной на листе 17, рис. 6, вал установлен на двух радиальных однорядных шарикоподшипниках и одном двойном упорном подшипнике. Среднее кольцо упорного подшипника установлен на вал с напряженной посадкой и закреплено в осевом направлении между втулками двумя гайками. Дв внешних кольца смонтированы в корпусе и на втулке с некоторым зазором. Усилие от подшипников передается на корпус через стакан или торцевую крышку. При специальном исполнении среднего кольца (с увеличенным наружным диаметром двойного упорного подшипника) установка его упрощается (лист 17, рис. 7), так как два наружных кольца насаживают на втулку с напряженной посадкой, а среднее кольцо закрепляется в корпусе с зазором по наружной поверхности.

7), так как два наружных кольца насаживают на втулку с напряженной посадкой, а среднее кольцо закрепляется в корпусе с зазором по наружной поверхности.

Упорные подшипники, работающие при высоких числах оборотов, могут сильно нагреваться при скольжении шариков под действием сил инерции. Для устранения вредного влияния сил инерции подшипники предварительно нагружают осевой силой, создаваемой пружинами (лист 17, рис. 8).

Для определения частоты вращения пкр, при достижении и превышении которой необходимо создавать предварительное нагружение упорных подшипников, рекомендуется следующая зависимость:

где dш — диаметр шариков, мм;

— средний диаметр подшипника, мм;

d — внутренний диаметр подшипника, мм;

D — наружный диаметр подшипника, мм.

Условие, при котором необходимо создавать предварительное нагружение упорных подшипников: n≥nкр, где п — заданная частота вращения подшипника, мин.

Значение силы при предварительном нагружении определяют по формуле

где z — число шариков в подшипнике.

Значения z ш определяют по справочнику [14] приближенно.

Пример. Установить, есть ли необходимость в предварительном нагружении упорных подшипников 8426, предназначенных для работы с угловой скоростью 450 мин-1.

По каталогу и справочнику находим: d = 130 мм, D = 270 мм, z = 10, dш = 57,15 мм, D0 = 200 мм, пкр = = 350 мин-1; следовательно, подшипники необходимо предварительно нагрузить силой:

Для равномерного поджатия кольца подшипника по всей окружности необходимо установить восемь пружин, усилие одной пружины

Необходимо, чтобы пружины, устанавливаемые в комплекте, были протарированы на одно усилие, давали одинаковую усадку под нагрузкой и отличались по высоте не более чем на ± 0,2…0,5 мм.

При размерах внутренних диаметров упорных шарикоподшипников меньше 100 мм пружины устанавливают в отверстиях шайбы, закрепленной неподвижно между корпусом и торцевой крышкой (лист 17, рис. 9). В этом случае один ряд пружин воздействует на два кольца двух подшипников.

9). В этом случае один ряд пружин воздействует на два кольца двух подшипников.

Малыми габаритными размерами отличается установка, приведенная на листе 18, рис. 1, в которой осевые нагрузки воспринимают радиально-упорный однорядный шарикоподшипник с разъемным внутренним кольцом. Шарики контактируют с кольцами в четырех точках. При использовании такого подшипника можно получать наименьшую осевую „игру” вала и во время монтажа не требуется регулировка осевого зазора.

В редукторах с межосевыми расстояниями более 500 мм применяют установку, приведенную на листе 18, рис. 2. Вал червяка опирается с одной стороны на двухрядный конический роликоподшипник, а с другой — на два однорядных конических роликоподшипника, воспринимающих радиальные и осевые нагрузки. Подшипники жестко закреплены в корпусе редуктора в пределах допустимых осевых зазоров. Между буртом вала и внутренним кольцом конического роликоподшипника установлено распорное кольцо, которое позволяет увеличить радиус галтели при переходе шейки вала к бурту, так как некоторые типы конических подшипников имеют на внутренних кольцах фаску сравнительно малых размеров. Для того чтобы устанавливать червячный вал в сборе с подшипниками, наружные диаметры червяка и двухрядного конического подшипника должны быть меньше диаметра упорного бурта в гнезде для однорядных конических роликоподшипников.

Для того чтобы устанавливать червячный вал в сборе с подшипниками, наружные диаметры червяка и двухрядного конического подшипника должны быть меньше диаметра упорного бурта в гнезде для однорядных конических роликоподшипников.

В некоторых случаях в тихоходных передачах осевые нагрузки настолько велики, что для их восприятия упорные шарикоподшипники не пригодны, поэтому устанавливают упорные роликоподшипники (лист 18, рис. 3). Среднее кольцо двухрядного упорного подшипника с короткими цилиндрическими роликами устанавливают на червячный вал и закрепляют в осевом направлении, а два других кольца опираются на сферические шайбы, закрепленные по наружной поверхности в стакане. Радиальные нагрузки воспринимаются двумя радиальными однорядными шарикоподшипниками.

На листе 18, рис. 4, показана установка двух радиальных роликоподшипников с короткими цилиндрическими роликами и двух радиально-упорных шарикоподшипников на вал глобоидного червяка, а на листе 18, рис. 5 — установка конических роликоподшипников на вал глобоидного червяка.

При применении глобоидного зацепления, в отличие от червячного с цилиндрическим червяком, червячный вал необходимо регулировать в осевом направлении, для чего два жестко закрепленных конических подшипника одной опоры заключены в стакан, а между торцевой поверхностью корпуса редуктора и фланцем стакана установлены прокладки.

В конструкции на листе 18, рис. 6, червячный вал глобоидной передачи установлен на двух упорных роликоподшипниках с коническими роликами. Осевая сила, действующая на эти подшипники, составляет 600 000…800 000 Н. Одно кольцо каждого подшипника установлено на втулке с напряженной посадкой, а два крайних — с зазорами в корпусе и на втулке. Упорные роликоподшипники вместе с двухрядным коническим роликоподшипником установлены в стакан. Между торцевыми поверхностями стакана и корпуса редуктора устанавливают прокладки для регулировки глобоидного зацепления.

Целесообразность выбора той или иной схемы установки шарикоподшипников на вал червяка определяется межосевым расстоянием передачи, передаваемыми нагрузками, числом оборотов и режимом работы. В редукторах общего назначения чаще используется схема установки, показанная на листе 17, рис. 4.

В редукторах общего назначения чаще используется схема установки, показанная на листе 17, рис. 4.

Смотрите также

- Установка подшипников качения в цилиндрических редукторах

- Установка подшипников качения на валах передач с прямозубыми колесами

- Установка подшипников качения на валах передач с косозубыми колесами

- Установка подшипников качения в редукторах с цилиндрическими прямозубыми зубчатыми колесами

- Установка подшипников качения на валах передач с шевронными зубчатыми колесами

- Установка подшипников качения на валах конических редукторов

- Установка подшипников качения в редукторах с цилиндрическими шевронными зубчатыми колесами

- Установка подшипников качения на вал конической шестерни и зубчатого колеса

- Установка подшипников качения в червячных редукторах

- Установка подшипников качения на вал червяка

- Установка подшипников на вал червячного колеса

- Установка подшипников качения в комбинированных опорах

- Осевое крепление подшипников

- Установка подшипников качения на вал червячного колеса

- Крепление колец подшипников на валу

- Крепление колец подшипников в корпусе

- Посадки подшипников

- Смазывание подшипников качения

- Уплотнения

- Определение нагрузок на валы и опоры от зубчатых и червячных передач

- Цилиндрические передачи

- Конические передачи

- Червячные передачи

- Определение нагрузок на валы и опоры от соединительных муфт

Монтаж подшипников при вертикальном расположении вала

22 сентября, 2021

2 Minutes

Одна из наиболее распространённых процедур монтажа подшипников связана с вертикальным расположением вала и использованием нагрева. Если учитывать все распространённые способы монтажа, каждый шестой подшипник может выйти из строя из-за непреднамеренного повреждения во время монтажа. Широко распространённая процедура монтажа подшипников при вертикальном расположении вала связана с некоторыми менее известными рисками. В данной статье рассматриваются потенциальные проблемы и способы их решения.

Если учитывать все распространённые способы монтажа, каждый шестой подшипник может выйти из строя из-за непреднамеренного повреждения во время монтажа. Широко распространённая процедура монтажа подшипников при вертикальном расположении вала связана с некоторыми менее известными рисками. В данной статье рассматриваются потенциальные проблемы и способы их решения.

Монтаж подшипников и других компонентов, например, муфт и зубчатых передач в нагретом состоянии, оказался очень практичным методом. Нагрев, монтаж и усадка компонентов хорошо изучены, а применение индукционного нагрева отличается оперативностью и экономичностью. Работать с компонентами в вертикальном положении относительно легко, центрирование компонентов, установленных вертикально, не вызывает затруднений, а сила тяжести помогает удерживать компонент правильно прижатым к опорной поверхности, когда он охлаждается и сжимается.

Важно выполнять монтаж после нагрева быстро, пока температура не снизилась, иначе компонент может заклинить в неправильном положении, или могут возникнуть другие повреждения.

Варианты нагрева и монтажа

Существует несколько вариантов монтажа с использованием нагрева. К распространённым вариантам относятся следующие:

- Нагретый подшипник монтируют на посадочное место ненагретого вала

- Ненагретый вал монтируют в нагретый подшипник

- Ненагретый подшипник монтируют в нагретый корпус

- Нагретый корпус монтируют на ненагретый подшипник, который смонтирован на валу

Однако при монтаже на вертикальный вал подшипники ведут себя иначе, чем другие компоненты. При использовании всех вариантов монтажа зазор в подшипнике сначала увеличивается, а затем уменьшается во время различных циклов нагрева и охлаждения. Существует зависимость между осевым и радиальным зазорами подшипника, которая определяется углом контакта. Для двухрядных подшипников эта зависимость определяется следующим уравнением:

∆ a = 2,3 x Yo x ∆ r (∆ a обычно в 5–15 раз больше радиального зазора)

Таким образом, небольшое перемещение в радиальном направлении (т. е. изменение зазора) приводит к значительному перемещению в осевом направлении.

е. изменение зазора) приводит к значительному перемещению в осевом направлении.

На вертикальном валу при изменении радиального зазора подшипник перемещается в осевом направлении. Это можно продемонстрировать (рис. 3), рассмотрев сначала нагретый подшипник (показан красным). Температура обоих колец одинакова, и в подшипнике имеется небольшой зазор. Подшипник опирается на наружное кольцо. Внутреннее кольцо немного смещается вниз. Когда вал при комнатной температуре монтируют и опускают на кольцо, внутреннее кольцо охлаждается валом — это обозначено серым цветом (рис. 4). Внутреннее кольцо становится меньше, следовательно, увеличивается зазор подшипника, и теперь внутреннее кольцо смещается в осевом направлении вниз вследствие увеличенного осевого зазора.

В конце концов, наружное кольцо достигает комнатной температуры (рис. 5), и его температура выравнивается с температурой внутреннего кольца, в результате чего образуется небольшой зазор в подшипнике. Однако теперь уменьшение зазора приводит к смещению внутреннего кольца вверх.

Итак, хотя это интересно с точки зрения прикладной физики, какова практическая значимость такого явления?

Во-первых, мы должны рассмотреть перемещения и силы внутри подшипника (рис. 6).

Сначала внутреннее кольцо движется вниз, и вертикальная нагрузка (M x g) воспринимается нижним рядом роликов. Присутствуют нагрузки на ролики (показаны красным цветом) и фрикционные нагрузки (показаны чёрным цветом).

Также необходимо учитывать угол контакта α и количество роликов Z. Используя следующее уравнение

N=(M x g)/Z(sin(α)+µ x cos(α)), мы видим, что трение уменьшает нагрузку на ролик.

Однако на втором этапе, когда внутреннее кольцо смещается вверх, вертикальная нагрузка (M x g) воспринимается нижним рядом роликов. Следовательно, уравнение принимает вид N = (M x g) / Z (sin (α) -µ x cos (α)), и направление силы трения меняется на противоположное (рис. 7). Если sin(α) = µ x cos(α), то движение вверх будет создавать очень большие нагрузки на ролики, и практическим следствием этого будет риск самоблокировки или задиров.

Существуют комбинации коэффициентов трения и углов контакта, которые могут привести к самоблокировке (рис. 8). Из этого рисунка видно, что самоблокировка происходит при углах контакта от 4 до 15 градусов, когда коэффициент трения находится в диапазоне от 0,05 до 0,4. Потенциальные повреждения, связанные с самоблокировкой, — это пластическая деформация, которая приводит к шуму, вибрации и раннему выкрашиванию.

Кроме того, за границами зоны самоблокировки имеется дополнительная зона, в которой могут возникать задиры (рис. 9). В этом случае трение является достаточным, чтобы остановить начальное движение, но не для того, чтобы противодействовать движению при более высокой нагрузке. При возникновении больших контактных усилий ролик в конечном счёте смещается в осевом направлении. Для такого сценария повреждения, связанные с движением в осевом направлении при высоком контактном усилии, представляют собой обдиры или, в худшем случае, задиры.

Практические результаты

Исходя из этого, были выявлены два потенциально негативных результата в отношении самоблокировки и «почти самоблокировки», которые часто встречаются в оборудовании, но редко рассматриваются как непосредственно связанные с процедурами монтажа. На рис. 10 показаны некоторые из распространённых повреждений подшипников.

На рис. 10 показаны некоторые из распространённых повреждений подшипников.

В случае стоящего на полу главного вала ветряной турбины подшипник нагревают и устанавливают сверху. Затем внутреннее кольцо подшипника опирают на опорную поверхность, и подшипник охлаждается, а корпус нагревается. Затем нагретый корпус устанавливают сверху, и он опирается на наружное кольцо.

Измерения проводят в течение первого часа выравнивания температуры (рис. 11).

На этой диаграмме имеются три зоны. В зоне 1 нагретый корпус размещается на наружном кольце. Наружное кольцо с корпусом смещается вниз под действием нагрузки, вызывая радиальный изгиб, который приводит к движению в осевом направлении. В зоне 2 нагретый корпус нагревает наружное кольцо, и оно расширяется. Зазор увеличивается. Теперь наружное кольцо с корпусом смещается вниз до тех пор, пока температура наружного кольца увеличивается. В зоне 3 наружное кольцо больше не нагревается, и по мере дальнейшего охлаждения корпуса наружное кольцо смещается вверх, так как зазор уменьшается. Последовательность движений включает пример прерывистого скольжения (отмечено красными кружками). В ходе осмотра, проведённого после монтажа, были обнаружены явные следы обдира поверхности (рис. 12).

Последовательность движений включает пример прерывистого скольжения (отмечено красными кружками). В ходе осмотра, проведённого после монтажа, были обнаружены явные следы обдира поверхности (рис. 12).

Во втором случае измерения колец проводились в промышленном редукторе, где вал и зубчатая передача установлены вертикально. Сначала в корпус помещают подшипник, а на внутреннем кольце устанавливают дистанционное кольцо. Затем нагретую зубчатую передачу помещают поверх дистанционного кольца и внутреннего кольца. Наконец, охлаждённый вал монтируют в зубчатую передачу и во внутреннее кольцо. В этом случае измеряют перемещение в осевом направлении. Поскольку это моноблочная конструкция, корпус повёрнут боком (рис. 13).

В данном примере присутствовали две последовательности монтажа. В случае первой последовательности монтажа ненагретый корпус устанавливают на монтажный стенд, ненагретый подшипник устанавливают в корпус сбоку, и затем его смещают вниз. Наружное кольцо подшипника упирается в корпус и, наконец, ненагретое дистанционное кольцо устанавливают поверх внутреннего кольца. В случае второй последовательности монтажа, пока ненагретый корпус с подшипником ещё лежит на монтажном стенде, в корпус сбоку устанавливают нагретую зубчатую передачу, и затем её смещают вниз. Теперь зубчатая передача опирается на дистанционное кольцо, которое, в свою очередь, опирается на внутреннее кольцо. Затем сверху через зубчатую передачу, дистанционное кольцо и внутреннее кольцо устанавливают очень холодный вал.

Наружное кольцо подшипника упирается в корпус и, наконец, ненагретое дистанционное кольцо устанавливают поверх внутреннего кольца. В случае второй последовательности монтажа, пока ненагретый корпус с подшипником ещё лежит на монтажном стенде, в корпус сбоку устанавливают нагретую зубчатую передачу, и затем её смещают вниз. Теперь зубчатая передача опирается на дистанционное кольцо, которое, в свою очередь, опирается на внутреннее кольцо. Затем сверху через зубчатую передачу, дистанционное кольцо и внутреннее кольцо устанавливают очень холодный вал.

Измерения проводились в течение первых полутора часов выравнивания температуры. Для облегчения измерений использовался макет корпуса (рис. 14).

И снова можно выделить три зоны. В зоне 1 внутреннее кольцо охлаждается очень холодным валом. Зазор увеличивается. Внутреннее кольцо с валом и зубчатой передачей смещается в осевом направлении вниз. В зоне 2 нагретая зубчатая передача нагрела вал, и теперь нагретый вал, в свою очередь, нагревает внутреннее кольцо. Внутреннее кольцо расширяется. Зазор уменьшается. Внутреннее кольцо с валом и зубчатой передачей смещается вверх. Зона 3 указывает на то, что реальное перемещение между роликами и дорожкой качения, вероятно, прекратилось. Скорее всего, измерялись изменения размеров всего испытательного стенда, связанные с температурой. Измерения показывают, что могут иметь место два случая «прерывистого скольжения» (отмечены красными кружками).

Внутреннее кольцо расширяется. Зазор уменьшается. Внутреннее кольцо с валом и зубчатой передачей смещается вверх. Зона 3 указывает на то, что реальное перемещение между роликами и дорожкой качения, вероятно, прекратилось. Скорее всего, измерялись изменения размеров всего испытательного стенда, связанные с температурой. Измерения показывают, что могут иметь место два случая «прерывистого скольжения» (отмечены красными кружками).

В данном случае был изучен внешний вид дорожки качения нижнего внутреннего кольца в испытываемом подшипнике после демонтажа этого подшипника. Были видны тонкие следы, ориентированные в осевом направлении.

Однако не все контакты с телами качения оставили такие следы. Под микроскопом тонкие следы, ориентированные в осевом направлении, оказались частично состоящими из материала задиров.

Эти повреждения распространяются из-за перекатывания и перерастают в поверхностные разрушения / износ.

Чтобы избежать повреждений, вызванных монтажом, необходимо работать над тремя аспектами. Во-первых, важно уменьшить или устранить нагрузку на подшипник во время выполнения последовательности монтажа. Логичный путь — избегать вертикального монтажа и (или) противодействовать силе тяжести. Если это невозможно, следует выполнять монтаж в вертикальном положении, но затем сделать наклон в горизонтальное положение, чтобы уменьшить осевую нагрузку во время охлаждения. Нужно постараться уменьшить трение, вращая компонент, чтобы высвободить его, и избегать перемещений, выполняя центрирование в осевом направлении во время охлаждения. Самое главное: понимание является ключевым фактором, так как знание о потенциальном повреждении во время монтажа помогает снизить риски.

Во-первых, важно уменьшить или устранить нагрузку на подшипник во время выполнения последовательности монтажа. Логичный путь — избегать вертикального монтажа и (или) противодействовать силе тяжести. Если это невозможно, следует выполнять монтаж в вертикальном положении, но затем сделать наклон в горизонтальное положение, чтобы уменьшить осевую нагрузку во время охлаждения. Нужно постараться уменьшить трение, вращая компонент, чтобы высвободить его, и избегать перемещений, выполняя центрирование в осевом направлении во время охлаждения. Самое главное: понимание является ключевым фактором, так как знание о потенциальном повреждении во время монтажа помогает снизить риски.

SKF обладает значительными компетенциями в области монтажа подшипников, а приложение SKF Bearing Assist помогает решать проблемы, возникающие при монтаже. Кроме того, SKF может оказать поддержку в обучении специалистов по монтажу передовым практикам, а также помочь пересмотреть конструкцию оборудования и процедур монтажа подшипников для всех типов оборудования.

Монтаж подшипников | Основные сведения о подшипниках

15-3-1 Рекомендуемая подготовка перед монтажом

1) Подготовка подшипников

Подождите непосредственно перед монтажом, прежде чем вынимать подшипники из упаковки, чтобы предотвратить загрязнение и ржавчину.

Поскольку антикоррозийное масло, покрывающее подшипники, является высокоэффективной смазкой, масло не следует смывать, если подшипники предварительно смазаны или когда подшипники используются для нормальной работы. Однако, если подшипники используются в измерительных приборах или при высокой скорости вращения, антикоррозионное масло следует удалить с помощью чистого моющего масла. После удаления антикоррозионного масла подшипники нельзя оставлять надолго, так как они легко ржавеют.

2) Осмотр валов и корпусов

Очистите вал и корпус, чтобы проверить, нет ли на них дефектов или заусенцев в результате механической обработки.

Будьте очень осторожны, чтобы полностью удалить притирочные материалы (SiC, Al2O3 и т. д.), литейный песок и стружку из корпуса.

д.), литейный песок и стружку из корпуса.

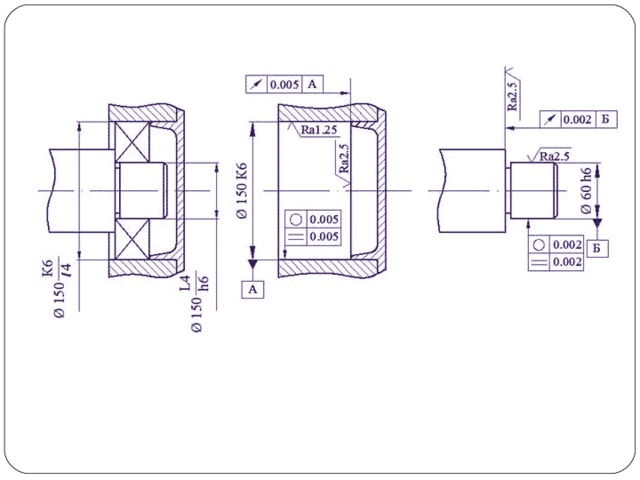

Затем проверьте, чтобы размеры, формы и состояние отделки вала и корпуса соответствовали указанным на чертеже.

Диаметр вала и диаметр отверстия корпуса должны быть измерены в нескольких точках, как показано на Рис. 15-1 и 15-2 .

Рис. 15-1 Точки измерения диаметра вала

Рис. 15-2 Точки измерения диаметра отверстия корпуса

Кроме того, необходимо проверить радиус галтели вала и корпуса, а также прямоугольность заплечиков.

При использовании вала и корпуса, прошедших проверку, рекомендуется непосредственно перед монтажом нанести машинное масло на каждую посадочную поверхность.

15-3-2 Монтаж подшипника

Процедуры монтажа зависят от типа и условий установки подшипников.

Для обычных подшипников, в которых вал вращается, посадка с натягом применяется к внутренним кольцам, а посадка с зазором применяется к наружным кольцам.

Для подшипников, в которых вращаются наружные кольца, к наружным кольцам применяется посадка с натягом.

Фитинг с натягом примерно классифицируется, как показано здесь. Подробные процессы монтажа описаны в таблицах с 15-1 по 15-3.

«Таблица 15-1 Прессовая посадка подшипников с цилиндрическими отверстиями»

«Таблица 15-2 Горячая посадка подшипников с цилиндрическим отверстием»

«Таблица 15-3 Монтаж подшипников с коническим отверстием»

«Таблица 15-4 Монтаж сферических роликоподшипников с коническим отверстием»

ReferenceForce необходим для запрессовки или снятия подшипников.

Усилие, необходимое для запрессовки или снятия внутренних колец подшипников, различается в зависимости от обработки валов и степени натяга, которую допускают подшипники.

Стандартные значения можно получить с помощью следующих уравнений.

В уравнениях (15-1) и (15-2) ,

Значение коэффициента сопротивления ƒ

k

| Условия | ƒ k |

|---|---|

| 4 |

| 6 |

| 5,5 |

| 4,5 |

| 10 |

| 11 |

Таблица 15-1 Прессовая посадка подшипников с цилиндрическими отверстиями

| Способы монтажа | Описание |

|---|---|

(a) Использование прессовой посадки (наиболее широко используемый метод) (b) Использование болтов и гаек (отверстие для винта должно быть предусмотрено на конце вала) (c) Использование молотков (только при отсутствии альтернативных мер) |

Одновременная запрессовка внутреннего и наружного колец |

Таблица 15-2 Горячая посадка подшипников с цилиндрическим отверстием

| Термоусадка | Описание |

|---|---|

(а) Нагрев в масляной ванне (б) Индукционный нагреватель |

[Примечания]

|

Рис. 15-3 Температура нагрева и расширение внутренних колец

[Примечания]

- Толстые сплошные линии показывают максимальную величину натяга между подшипниками (класс 0) и валами (r6, p6, n6, m5, k5, j5) при нормальной температуре.

- Поэтому температуру нагрева следует выбирать так, чтобы получить большее «расширение диаметра отверстия», чем максимальные значения интерференции.

(При установке подшипников класса 0 с диаметром отверстия 90 мм на валы m5, этот рисунок показывает, что температура нагрева должна быть на 40 ℃ выше, чем комнатная температура, чтобы обеспечить расширение, превышающее максимальное значение интерференции 48 мкм. Однако охлаждение во время монтажа в Учитывая, что температура должна быть установлена на 20-30 ℃ выше, чем первоначально требуемая температура.)

Таблица 15-3 Монтаж подшипников с коническими отверстиями

| Способы монтажа | Описание |

|---|---|

(a) Установка на конические валы (b) Монтаж с помощью закрепительной втулки (c) Монтаж с помощью стяжной втулки (d) Измерение зазоров |

Фиксирующий подшипник с помощью зажима

Уменьшение зазора можно измерить с помощью толщиномера. Сначала зафиксируйте ролик в правильном положении, а затем вставьте датчик в пространство между роликами и наружным кольцом.

|

Таблица 15-4 Монтаж сферических роликоподшипников с коническим отверстием

| Номинальный диаметр отверстия d мм | Уменьшение радиального внутреннего зазора мкм | Осевое смещение, мм | Минимальный требуемый остаточный зазор, мкм | |||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Конус 1/12 | конус 1/30 | C N зазор | С 3 зазор | С 4 зазор | ||||||

| свыше | до | мин. | макс. | мин. | макс. | мин. | макс. | |||

| 24 | 30 | 15 | 20 | 0,27 | 0,35 | — | — | 10 | 20 | 35 |

| 30 | 40 | 20 | 25 | 0,32 | 0,4 | — | — | 15 | 25 | 40 |

| 40 | 50 | 25 | 35 | 0,4 | 0,5 | — | — | 20 | 30 | 45 |

| 50 | 65 | 30 | 40 | 0,45 | 0,6 | — | — | 25 | 35 | 55 |

| 65 | 80 | 35 | 50 | 0,55 | 0,75 | — | — | 35 | 40 | 70 |

| 80 | 100 | 40 | 55 | 0,65 | 0,85 | — | — | 40 | 50 | 85 |

| 100 | 120 | 55 | 70 | 0,85 | 1,05 | 2,15 | 2,65 | 45 | 65 | 100 |

| 120 | 140 | 65 | 90 | 1,0 | 1,2 | 2,5 | 3,0 | 55 | 80 | 110 |

| 140 | 160 | 75 | 100 | 1,1 | 1,35 | 2,75 | 3,4 | 55 | 90 | 130 |

| 160 | 180 | 80 | 110 | 1,2 | 1,5 | 3,0 | 3,8 | 60 | 100 | 150 |

| 180 | 200 | 90 | 120 | 1,4 | 1,7 | 3,5 | 4,3 | 70 | 110 | 170 |

| 200 | 225 | 100 | 130 | 1,55 | 1,85 | 3,85 | 4,6 | 80 | 120 | 190 |

| 225 | 250 | 110 | 140 | 1,7 | 2,05 | 4,25 | 5. 1 1 | 90 | 130 | 210 |

| 250 | 280 | 120 | 160 | 1,8 | 2,3 | 4,5 | 5,75 | 100 | 140 | 230 |

| 280 | 315 | 130 | 180 | 2,0 | 2,5 | 5,0 | 6,25 | 110 | 150 | 250 |

| 315 | 355 | 150 | 200 | 2,3 | 2,8 | 5,75 | 7,0 | 120 | 170 | 270 |

| 355 | 400 | 170 | 220 | 2,5 | 3.1 | 6,25 | 7,75 | 130 | 190 | 300 |

| 400 | 450 | 190 | 240 | 2,8 | 3,4 | 7,0 | 8,5 | 140 | 210 | 330 |

| 450 | 500 | 210 | 270 | 3. 1 1 | 3,8 | 7,75 | 9,5 | 160 | 230 | 360 |

| 500 | 560 | 240 | 310 | 3,5 | 4,3 | 8,75 | 10,8 | 170 | 260 | 370 |

| 560 | 630 | 260 | 350 | 3,9 | 4,8 | 9,75 | 12,0 | 200 | 300 | 410 |

| 630 | 710 | 300 | 390 | 4,3 | 5,3 | 10,8 | 13,3 | 210 | 320 | 460 |

| 710 | 800 | 340 | 430 | 4,8 | 6,0 | 12,0 | 15,0 | 230 | 370 | 530 |

| 800 | 900 | 370 | 500 | 5,3 | 6,7 | 13,3 | 16,8 | 270 | 410 | 570 |

| 900 | 1000 | 410 | 550 | 5,9 | 7,4 | 14,8 | 18,5 | 300 | 450 | 640 |

[Примечание]

Значения уменьшения радиального внутреннего зазора, указанные выше, являются значениями, полученными при установке подшипников с зазором CN на сплошные валы. При монтаже подшипников с зазором C3 максимальное значение, указанное выше, следует принимать в качестве стандартного.

При монтаже подшипников с зазором C3 максимальное значение, указанное выше, следует принимать в качестве стандартного.

Валы и подшипники – натотрон

Источник изображения

Самый простой вид подшипника – это просто вал, вращающийся в отверстии. Это называется опорным подшипником. Он может быть очень простым, но есть и версии более высокого порядка.

Схематичное поперечное сечение опорного подшипника, простой вид, без затей. Источник.

Ключевой момент о опорном подшипнике. Поверхность вала скользит в отверстии. Скольжение — это плохо, потому что если нет веской причины, то поверхности будут постепенно повреждать друг друга. Это может занять много времени, и есть несколько отличных способов замедлить его.

- Используйте материалы, которые по своей природе гладкие, такие как PTFE (тефлон(TM)) или нейлон с графитовым наполнителем.

- Не допускайте попадания пыли и песка в подшипник. Герметичные машины, такие как компрессоры холодильников, которые полностью исключают попадание пыли, могут служить практически бесконечно.

- Смазать! Масло обладает замечательным свойством, называемым вязкостью под давлением, что означает, что оно становится более густым при высоком давлении. Это означает, что он может действительно сгущаться именно там, где контакт больше всего в этом нуждается. Это может предотвратить контакт металла с металлом и, следовательно, износ. Магия, хоть раз!

- Гидродинамика. Если вал движется достаточно быстро, он может как бы улететь, то есть металл вала как бы отрывается от металла канала ствола на микроскопическую величину.

- Комбинация вышеперечисленного: упруго-гидродинамическая или ЭГД-смазка. Очень интересный материал, но, вероятно, слишком подробный для нас здесь.

Дело в том, что масло в контакте может работать намного лучше, чем ожидалось. Таким образом, один из самых важных способов поддерживать работу машин – это хранить масло там, где оно должно быть .0275 . В автомобильных двигателях это делается с помощью масляного насоса, который подает отфильтрованное масло под высоким давлением непосредственно в подшипники. Если это когда-либо выйдет из строя, двигатель заклинит в течение нескольких минут. Так что, если у вас загорается индикатор «проверьте двигатель», скорее останавливайтесь!

Если это когда-либо выйдет из строя, двигатель заклинит в течение нескольких минут. Так что, если у вас загорается индикатор «проверьте двигатель», скорее останавливайтесь!

Техническая статья о маслах, смазках и сроке службы подшипников.

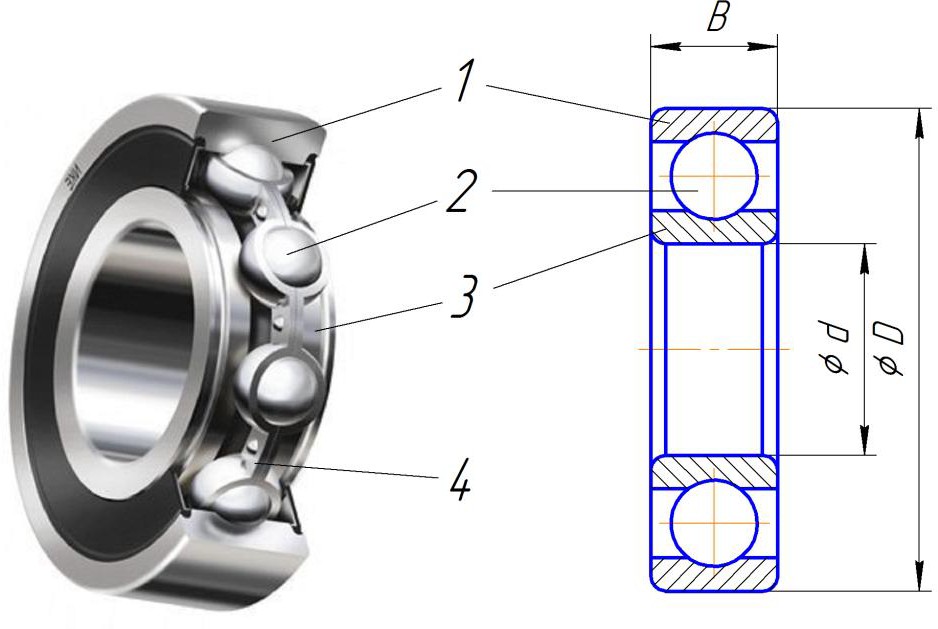

Возможно, вы слышали или использовали «шарикоподшипники». Например, радиальный шарикоподшипник обычно используется в каждом колесе скейтборда. Используются различные круглые предметы: шары, конусы, бочкообразные ролики, цилиндры. Их направляет какая-то клетка, поэтому они остаются между гонками, внутренним и внешним кольцами. Шары, конусы или что-то еще катится без пробуксовки на гонках. Это другой вид контакта, который включает отсутствие относительного скольжения поверхностей . Это очень хорошо! Подшипники качения стоят дороже, чем шейки скольжения, и являются гораздо более высокотехнологичными; но так всегда. Вы можете иметь базовый дизайн по низкой цене. Но если вы хотите больше функций, вам придется потянуться за своим кошельком. При этом, благодаря чуду массового производства, наиболее распространенные типы подшипников качения удивительно доступны по цене. Скажем, всего несколько долларов за штуку размером со скейтборд.

При этом, благодаря чуду массового производства, наиболее распространенные типы подшипников качения удивительно доступны по цене. Скажем, всего несколько долларов за штуку размером со скейтборд.

Типы подшипников. Источник.

Почему вы выбрали один из этих подшипников вместо другого? Каждый делает что-то хорошо. При необходимости их также можно использовать в комбинации — подробнее об этом ниже. В общих чертах:

Подшипники скольжения имеют самую высокую грузоподъемность благодаря превосходному соответствию вала и отверстия. Большая площадь поверхности для распределения нагрузки с низким напряжением. Но, как упоминалось выше, существует скольжение и, следовательно, довольно большой потенциал для трения и износа. Несмотря на это, при тщательном проектировании и хорошей смазке подшипник скольжения может прослужить очень-очень долго. Многие из наиболее важных подшипников в автомобильных двигателях представляют собой шейки усовершенствованной конструкции.

Шариковые подшипники создают определенное соотношение между внутренней и внешней обоймами, поскольку шарики зажаты между ними. Площадь контакта мала, поэтому нагрузка на шарики и беговые дорожки может быть высокой. Таким образом, они хороши для легких условий эксплуатации общего назначения, таких как вентилятор или скейтборд.

Площадь контакта мала, поэтому нагрузка на шарики и беговые дорожки может быть высокой. Таким образом, они хороши для легких условий эксплуатации общего назначения, таких как вентилятор или скейтборд.

Площадь контакта радиального шарикоподшипника, чтобы объяснить, почему они не обладают такой большой грузоподъемностью. Зато много других хороших качеств.

Самый распространенный тип шарикоподшипника, типа «радиальный контакт», не может воспринимать большую осевую нагрузку. Эмпирическое правило состоит в том, чтобы поддерживать осевую нагрузку ниже 10% от радиальной нагрузки, если это возможно.

Показывает, как осевая нагрузка передается в радиальном шарикоподшипнике с глубоким желобом, а также знакомит с идеей двух ступеней или заплечиков на валу , (1) для обеспечения зазора для облегчения сборки и (2) для передачи осевой нагрузки.

Для более высокой грузоподъемности нам нужен подшипник с более равномерным внутренним контактом. Роликовые подшипники достигают этого, потому что пятно контакта больше похоже на линию, чем на маленький овал. Большая площадь, та же нагрузка, поэтому меньше стресс.

Большая площадь, та же нагрузка, поэтому меньше стресс.

У настоящих цилиндрических роликоподшипников есть проблема (или особенность, в зависимости от того, как на это посмотреть). Ничто не удерживает внешнюю расу там, где она должна быть. Он может просто соскользнуть в осевом направлении. Поскольку мы ожидаем, что наш вал останется там, где мы хотим, это означает, что роликовые подшипники сами по себе не могут быть полным решением. Нам также понадобится по крайней мере еще один тип подшипника.

Конические роликоподшипники решают эту проблему, когда они используются парами. На них стоит обратить внимание, потому что они могут дать такие хорошие результаты. Рассмотрим этот вид в разрезе узла подшипника колеса самолета, который я видел в Мюнхене несколько лет назад:

Конические роликоподшипники в типичной оппозитной конфигурации. Увидено в Техническом музее Мюнхена в 2006 г.

Два конических роликоподшипника, обращенных друг к другу и слегка нагруженных в осевом направлении во время сборки, позволяют получить подшипник, обладающий отличной грузоподъемностью как в радиальном, так и в осевом направлении. Холостые колеса большинства автомобилей (обычно задние колеса в наши дни) используют эту конфигурацию внутри ступицы.

Холостые колеса большинства автомобилей (обычно задние колеса в наши дни) используют эту конфигурацию внутри ступицы.

Поперечное сечение редуктора ветровой турбины, показывающее разумное использование пары конических (конических) роликоподшипников для фиксации вала, привинченной торцевой крышки для небольшого предварительного натяга конических подшипников относительно друг друга и цилиндрического роликоподшипника на дальний конец. В результате получается хорошо поддерживаемый вал, который будет работать годами с низким износом и низким трением. Источник.

Существуют также специальные подшипники, предназначенные для восприятия преимущественно осевой нагрузки, которые, что неудивительно, называются упорными подшипниками.

В качестве начального примера рассмотрим типичный электродвигатель.

Асинхронный двигатель переменного тока с «беличьей клеткой» вскрыт, чтобы обнажить внутренности. Источник.

Я собираюсь проигнорировать многие детали и вместо этого сосредоточиться на сборке с двигателем и шкивом. Это очень типично. Вы можете увидеть такой диск, например. сверлильный станок или токарный станок.

Это очень типично. Вы можете увидеть такой диск, например. сверлильный станок или токарный станок.

Упрощенный вид типичного двигателя со шкивом в разрезе. Обратите внимание, что на валу И в корпусе есть ступеньки.

Шаг 1: рассчитать нагрузки на вал

Диаграмма свободного тела вала с наложенным изгибающим моментом и профилем крутящего момента.

Натяжение ремня будет определять Fремень. Это тема для другого раза. Кратко: мы хотим, чтобы натяжение было достаточно высоким, чтобы было достаточно трения для передачи мощности, но не выше, потому что срок службы ремня сильно зависит от натяжения. Обратите внимание, что есть две нити ремня, и Fbelt представляет собой их сумму. Возможно, нам придется рассмотреть различные рабочие условия: возможно, типичный рабочий крутящий момент, который приводит к одному набору натяжения ремня, а затем, возможно, пусковой или особый крутящий момент, поскольку силы могут быть выше в течение короткого времени. Это соответствует усталостная долговечность и статическая нагрузка выживаемость.

Шаг 2: выбрать подшипники, способные воспринимать типичные нагрузки

Если нам известно натяжение ремня Fbelt, а так как других значительных нагрузок здесь нет (сила тяжести будет незначительна по сравнению с Fbelt – поверьте мне) – мы могли бы получить подшипник реагирует очень легко. Это поможет нам выбрать подшипники из каталога.

Как всегда в проектировании, мы должны думать о том, «а как еще мы могли бы это сделать». R1 явно будет намного больше, чем R2. Поэтому, возможно, мы могли бы утверждать, что подшипник рядом с R1 должен быть роликовым подшипником, поскольку они имеют большую радиальную грузоподъемность, а крайний левый может быть довольно маленьким, поскольку радиальная нагрузка ниже. Как я нарисовал, R1 будет примерно в два раза больше чистого натяжения ремня, а R2 будет примерно равно натяжению ремня.

Другой выбор подшипника для двигателя.

Этот новый дизайн имеет еще одно преимущество. Вернитесь к предыдущей конструкции, и вы увидите, что она имеет два подшипника с глубокими канавками. Они могут выдерживать умеренную осевую нагрузку. Но поскольку их два… какой из них будет нести осевую нагрузку? На самом деле это неопределенный узел, означающий, что осевая нагрузка распределяется между ними и зависит как от детализации размеров узла, так и от эластичности различных частей. Если корпус или вал изготовлены не так точно, то при сборке эти подшипники могут оказаться довольно «предварительно нагруженными» друг на друга. Это было бы плохо, потому что им не очень нравится видеть осевую нагрузку, и это может сократить их жизнь. Итак, вернемся к новому дизайну, приведенному выше. Цилиндрический роликоподшипник не может поддерживать любая осевая нагрузка , потому что внешнее кольцо просто скользит в осевом направлении. Поэтому вся осевая нагрузка, если она есть, будет приходиться на левый подшипник. И это хорошо, потому что мы выбрали радиальный шарикоподшипник, который может воспринимать небольшую осевую нагрузку. Я хочу сказать, что новая конструкция разъясняет, как именно воспринимается осевая нагрузка, и избавляет нас от беспокойства о точности изготовления, по крайней мере, в том, что касается осевых размеров .

Они могут выдерживать умеренную осевую нагрузку. Но поскольку их два… какой из них будет нести осевую нагрузку? На самом деле это неопределенный узел, означающий, что осевая нагрузка распределяется между ними и зависит как от детализации размеров узла, так и от эластичности различных частей. Если корпус или вал изготовлены не так точно, то при сборке эти подшипники могут оказаться довольно «предварительно нагруженными» друг на друга. Это было бы плохо, потому что им не очень нравится видеть осевую нагрузку, и это может сократить их жизнь. Итак, вернемся к новому дизайну, приведенному выше. Цилиндрический роликоподшипник не может поддерживать любая осевая нагрузка , потому что внешнее кольцо просто скользит в осевом направлении. Поэтому вся осевая нагрузка, если она есть, будет приходиться на левый подшипник. И это хорошо, потому что мы выбрали радиальный шарикоподшипник, который может воспринимать небольшую осевую нагрузку. Я хочу сказать, что новая конструкция разъясняет, как именно воспринимается осевая нагрузка, и избавляет нас от беспокойства о точности изготовления, по крайней мере, в том, что касается осевых размеров . Вал или корпус двигателя могут быть изготовлены немного неправильно (например, вал может быть слишком длинным рядом со ступенями подшипника) и при этом иметь превосходный долгий срок службы и функциональность. Хороший.

Вал или корпус двигателя могут быть изготовлены немного неправильно (например, вал может быть слишком длинным рядом со ступенями подшипника) и при этом иметь превосходный долгий срок службы и функциональность. Хороший.

Примечание: как сделать вал, который хорошо работает, а не лязгает

Демонстрирует типичную производственную проблему для валов и одно хорошее решение.

Пока мы говорим о производстве, я хочу упомянуть типичную проблему, которая возникает при изготовлении вещей на токарном станке. Предположим, мы захватываем заготовку вала, необработанный стержень, в патрон токарного станка. Мы можем хорошо поработать с одним из подшипников… но мы не можем получить доступ к другому, потому что он находится внутри патрона или шпинделя токарного станка. Таким образом, нам пришлось бы снять патрон, повернуть его, а затем заняться другим подшипником. К сожалению, детализация геометрии здесь имеет значение. Когда заготовка перемещается в патроне токарного станка, очень сложно обеспечить совмещение новой рабочей оси с осью шпинделя токарного станка. Как правило, он будет немного выключен. Таким образом, в результате плечо подшипника на одном конце вала будет иметь ось, отличную от оси на другом конце вала. Ничто никогда не бывает абсолютно правильным, поэтому, как обычно, это вопрос степени. Но если ошибка достаточно серьезная, подшипники будут лязгать, щелкать и испытывать большие усилия только из-за небрежного изготовления. Не круто.

Как правило, он будет немного выключен. Таким образом, в результате плечо подшипника на одном конце вала будет иметь ось, отличную от оси на другом конце вала. Ничто никогда не бывает абсолютно правильным, поэтому, как обычно, это вопрос степени. Но если ошибка достаточно серьезная, подшипники будут лязгать, щелкать и испытывать большие усилия только из-за небрежного изготовления. Не круто.

Решение, одно решение — повернуть вал «между центрами». Это другой способ удержания заготовки вала, который дает инструменту токарного станка доступ к каждой его части. Нам не нужно снимать работу с токарного станка, чтобы закончить работу. Это приводит к превосходной геометрии, где оси фактически выстраиваются в линию.

Шаг 3: спланируйте, как зафиксировать вал относительно его опор.

По крайней мере, один подшипник где-то вдоль вала должен иметь некоторую осевую грузоподъемность.

Обеспечьте несколько ступеней диаметра рядом с каждым подшипником по причинам, упомянутым выше.

Используйте скругления для уменьшения концентрации напряжений на внутренних углах.

Если вы ожидаете значительных осевых нагрузок в процессе эксплуатации, выберите пару конических роликов, как в приведенном выше примере, или же радиальный подшипник с угловым контактом, или что-то еще, что может его выдержать. Главное: спроектируйте подшипники так, чтобы они не сильно пострадали от рабочих нагрузок.

Шаг 4: выберите подшипники из каталога

По какой-то причине названия некоторых основных производителей подшипников качения состоят всего из трех букв. Стечение обстоятельств? Заговор?

- NSK

- SKF

- TNT

- CBC

- Timken

Каждый из них имеет очень хороший онлайн-каталог. Их продуктовые линейки во многом пересекаются, и часто можно купить совместимый подшипник у любой из них.

Шаг 5: нарисуйте вал как ряд соединенных цилиндров, т.е. со ступенчатым диаметром.

Ступени выполняют две основные функции:

Они служат буртиком для размещения подшипников, помогая передавать осевые нагрузки;

Предусмотрите ступеньку диаметра непосредственно рядом с подшипником, чтобы плотная и точная посадка, необходимая на кольце, была не менее только точной по месту. Может потребоваться некоторое время, чтобы понять, почему это важно. Если вам нужно сделать вал сверхточным по всей длине, это очень дорого и вряд ли удастся. Точность стоит дорого, поэтому ее следует вкладывать только там, где она действительно необходима.

Может потребоваться некоторое время, чтобы понять, почему это важно. Если вам нужно сделать вал сверхточным по всей длине, это очень дорого и вряд ли удастся. Точность стоит дорого, поэтому ее следует вкладывать только там, где она действительно необходима.

Шаг 6: формула расчета вала

Эту процедуру необходимо «запустить», чтобы проверить различные места на валу. Обычно мы выбираем четыре-пять мест, которые могут быть наиболее загруженными, и проверяем их. Как обычно в проектных работах, если мы пропустим загружение или место, которое необходимо проверить, это может означать, что наша результирующая конструкция может дать сбой. Природа не обязана делать то, что мы хотим: от нас зависит тщательность и уверенность в отсутствии скрытых опасностей.

Итак, для каждого поперечного сечения (см. рисунок FBD выше, где они обозначены как A, B и т. д.)

Оценить изгибающий момент и крутящий момент.

Затем используйте это уравнение для оценки запаса прочности.

Примечания Дуга Райта на странице содержания «Проектирование и анализ элементов машин». Просто потому, что это так хорошо, и я думаю, вам нужно знать об этом.

Глава об уравнении расчета вала. Если вам нужна дополнительная информация о том, почему приведенное выше уравнение работает. Это изящная вещь, своего рода оптимизированный анализ напряжений, но он выполняет только одну задачу: оценивает коэффициент безопасности для круглого вала.

Шаг 7: проектирование опоры для наружных колец подшипников

Обратите внимание, что существуют недорогие и функциональные блоки подшипников (также называемые корпусами подшипников). Не изобретайте велосипед.

Вы ездили на таких или видели, как кто-то катался на них, верно?

Источник

Дизайн «грузовиков» (алюминиевых элементов, поддерживающих колеса) хорошо зарекомендовал себя. Так что у нас есть, если хотите, готовый ответ! Мой вызов вам, однако, заключается в том, чтобы проработать инженерные решения для проекта 9.

, подшипник следует устанавливать медленно и осторожно, используя приспособление для равномерного приложения усилия к подшипнику.

, подшипник следует устанавливать медленно и осторожно, используя приспособление для равномерного приложения усилия к подшипнику.

)

) Такой впрыск масла может снизить момент затяжки контргайки за счет уменьшения трения между посадочными поверхностями.

Такой впрыск масла может снизить момент затяжки контргайки за счет уменьшения трения между посадочными поверхностями. Следите за тем, чтобы зазор между обоими рядами роликов и наружными кольцами был примерно одинаковым ( e ≒ e ‘). Поскольку зазор может различаться в разных точках измерения, выполните измерения в нескольких положениях.

Следите за тем, чтобы зазор между обоими рядами роликов и наружными кольцами был примерно одинаковым ( e ≒ e ‘). Поскольку зазор может различаться в разных точках измерения, выполните измерения в нескольких положениях.