Содержание

Подшипники коленчатого вала

Коленчатый

вал, как вращающаяся деталь, опирается

на подшипники; в тепловозных дизелях

преимущественно применяются подшипники

скольжения.

Имеются дизели, у которых коленчатый

вал опирается на роликовые подшипники

(рис 54). Роликовый или шариковый

подшипник состоит из двух колец—внутреннего

и наружного, между которыми помещены

ролики или шарики. При этом внутреннее

кольцо укрепляется на шейке вала. Если

вал прямолинеен, не имеет колен, то

насадить кольцо на шейку вала можно с

торца. У коленчатого же вала в разные

стороны выступают колена, которые мешают

насадке колец.

Рис.

54. Коленчатый вал с цилиндрическими

щеками и роликовыми подшипниками

Применить подшипники

качения в

коленчатых валах можно, если эти валы

сделать разъемными или увеличить диаметр

коренных шеек до размера, при котором

внутренние кольца подшипников будут

свободно проходить по валу.

В качестве

коренных опор коленчатого вала на

роликовых подшипниках (см. рис. 54)

рис. 54)

использованы щеки, которым придана

форма цилиндрических шайб (дисков). За

счет замены обычных коренных шеек более

узкими шейками под роликовые подшипники

вал удается сделать короче. Однако

задача применения подшипников качения,

особенно с ростом удельных нагрузок,

оказывается очень сложной в

конструктивном отношении. Гораздо

проще установить подшипники скольжения,

которые можно выполнять разъемными.

Такие подшипники применяются на дизелях

10Д100, 2Д100, 11Д45, М756, Д50 и др. Где бы ни стояли

эти подшипники — на коренных или шатунных

шейках, устройство их остается в общем

одинаковое. Каждый подшипник представляет

собой втулку, разрезанную пополам (рис.

55). Коленчатый вал сначала укладывают

коренными шейками на нижние вкладыши

(полувтулки), а затем шейки накрывают

верхними вкладышами. Соединяясь друг

с другом по плоскости разъема, два

вкладыша образуют один коренной или

шатунный подшипник.

Рис.

55. Вкладыши коренных подшипников

коленчатого вала дизелей типа Д100:

а

— опорного подшипника; б — опорно-упорного

подшипника

С

1967 г. на дизелях 10Д100 устанавливают шатунные

на дизелях 10Д100 устанавливают шатунные

вкладыши повышенной

работоспособности: без сплошной кольцевой

канавки на рабочей поверхности наиболее

нагруженного (рабочего) вкладыша. Для

подвода масла к таким вкладышам в

коленчатых валах изменено расположение

маслоподводящих каналов. Устанавливать

коленчатые валы прежней конструкции с

шатунами и вкладышами новой конструкции

(без канавок) нельзя, так как при этом

смазка не поступит на поршневой палец

и на охлаждение поршня. Нижние коленчатые

валы дизелей 10Д100 и 2Д100 при установке

обычных шатунных вкладышей (с кольцевыми

канавками на рабочей поверхности)

полностью взаимозаменяемы, а верхние

— невзаимозаменяемы: отличаются приводом

воздуходувок.

Когда частота

вращения вала мала, особенно при

пуске дизеля, между поверхностями

шеек и подшипников смазки оказывается

недостаточно. Из-за этого возникает

полусухое трение, сопровождающееся

интенсивным износом трущихся поверхностей,

а также выделением тепла, при котором

подшипник может расплавиться. Для того

Для того

чтобы этого не случилось, принимают

меры, о которых читатель узнает позже,

а пока подчеркнем следующий очевидный

факт: рациональнее, чтобы срабатывался

подшипник, а не шейка вала. С этой целью

вкладыши делают из материалов, обладающих

малым коэффициентом трения и хорошей

теплопроводностью. Такими материалами

являются антифрикционные сплавы (баббит,

бронза и др.).

Наименьшим

коэффициентом трения обладает сплав

баббит, к тому же он не только мягок, но

и легкоплавок. Если на подшипник действуют

большие удельные нагрузки, то в качестве

антифрикционного сплава применяют

свинцовистую бронзу, трущуюся поверхность

которой покрывают тонким слоем олова,

а поверхность (слой) шеек вала

азотируют.

Чтобы разумно использовать

специфические свойства баббита, поступают

так: вкладыши изготовляют из бронзы, а

поверхность их, прилегающую к шейке

вала, заливают тонким слоем (0,5—0,75 мм)

баббита. Самое главное, чтобы, во-первых,

шейки вала во время работы всплывали

на масляном «клине» (клинообразном слое

масла), образующемся в зазоре между

шейкой и подшипником, а во-вторых, чтобы

в случае уменьшения масляного клина и

возникновения полусухого трения не

произошло задира, которому хорошо

сопротивляется баббит.

Наряду

с высокой точностью изготовления

вкладышей и надлежащим классом

шероховатости (чистотой) поверхности

шеек вала высокие требования предъявляются

и к опорным поверхностям подшипников.

Как же образуются опорные гнезда под

вкладыши?

Если заглянуть внутрь блока

дизеля 10Д100, то можно увидеть массивные

половины опор верхнего и нижнего

коленчатых валов. Одна половина каждой

опоры коренного подшипника (бугель)

приварена к вертикальной поперечной

перегородке. В ней помещается верхний

или нижний вкладыш. После установки на

бугеле второй половины опоры — крышки

коренного подшипника (рис. 56) с вкладышем

— и закрепления ее двумя шпильками или

болтами подшипник коленчатого вала

оказывается собранным полностью.

Рис.

56. Опора коренного подшипника нижнего

коленчатого вала дизеле 10Д100, 2Д100

Внутренние

поверхности опорных гнезд, к которым

прилегают наружные поверхности вкладышей,

называютсяпостелями.

Правильное прилегание бронзовой

поверхности вкладыша к поверхности

постели имеет важное значение. Если

Если

давление от вкладыша будет передаваться

не на всю опорную поверхность постели,

а только на отдельные участки ее, то

вкладыши будут испытывать повышенные

напряжения и подшипник разрушится.

Процесс

установки вкладыша в постель требует

особого внимания. Внутренний диаметр

постели делают меньше наружного диаметра

вкладышей. При постановке вкладыши

сжимаются, и постель плотно обхватывает

их.

Ответим

на такой вопрос: какой натяг, т. е. какую

разность между диаметрами вкладыша и

постели следует выдержать, чтобы

обеспечить плотность соединения

хорошо обработанных сопрягаемых

деталей? Это

имеет существенное значение для

длительной и надежной работы подшипника.

Если натяг сделать очень большим, то

вкладыш будет испытывать чрезмерные

деформации, что недопустимо. Если натяг

будет мал, вкладыш быстро ослабнет, что

также недопустимо. Для дизеля 10Д100

величина натяга каждого вкладыша должна

быть 0,08—0,11 мм.

Для фиксации

положения вкладыша при сборке имеются

штифты (дизель 10Д 100) или выступы (дизель

Д50), входящие в соответствующие углубления

или вырезы опоры. В центральной части

В центральной части

вкладышей образована кольцевая канавка,

в которую подводится смазка через

отверстия.

Как правило, кроме опорных

подшипников, каждый коленчатый вал

имеет один опорно-упорный подшипник

(см. рис. 55, б), который ограничивает

перемещение вала вдоль продольной оси

дизеля. Опорно-упорными подшипниками

в дизелях 2Д100 и 10Д100 являются одиннадцатый,

а в дизеле Д50 — седьмой. Вкладыши

опорно-упорных подшипников имеют бурты,

в которые упираются фланцы

вала.

полный обзор, особенности и виды

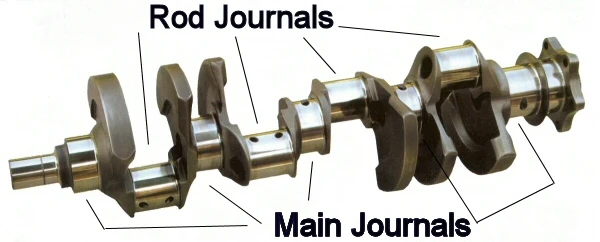

Совершенно любой двигатель – это достаточно сложный механизм, который состоит из множества различных компонентов. Каждая деталь этого механизма обеспечивает слаженную и правильную работу всей системы в целом. При этом одни детали в большом механизме могут играть серьезные роли, а другие не настолько функциональны. Коленчатый вал, как и прочие узлы и детали, которые имеют к нему прямое отношение – это наиболее значимая часть ДВС. Именно он обеспечивает вращение маховика путем превращения энергии горения топливной смеси в механическую работу.

Одна из важных деталей в устройстве двигателя – коренной подшипник. Это небольшая деталь в форме полукольца из металла средней жесткости, имеющая специальное антифрикционное покрытие. Когда двигатель эксплуатируется в течение длительного времени, эти подшипники или вкладыши подвергаются сильному износу. В статье подробнее рассмотрим эти небольшие, но очень важные элементы ДВС.

Общее описание

Коренной подшипник двигателя или вкладыш – это не что иное, как подшипник скольжения, обеспечивающий возможность вращения коленчатого вала. Процесс вращения проходит, как результат сгорания топливной смеси в камере сгорания. При активной работе двигателя детали испытывают трение – усиленные нагрузки, а также высокий скоростной режим может вывести мотор из строя. Чтобы предотвратить эту ситуацию и максимально снизить степень трения, главные значимые элементы покрыты тонким слоем смазки – в данном случае это моторное масло. Смазываются коренные подшипники коленчатого вала посредством штатной смазочной системы. При этом масляная пленка образуется только под воздействием высокого давления масла. На рабочей поверхности вкладышей имеются отверстия, а также кольцевые канавки для подачи смазочной жидкости к шейкам коленчатого вала.

При этом масляная пленка образуется только под воздействием высокого давления масла. На рабочей поверхности вкладышей имеются отверстия, а также кольцевые канавки для подачи смазочной жидкости к шейкам коленчатого вала.

Назначение

В двигателях любой конструкции и любого типа коленчатые валы постоянно подвержены огромным нагрузкам – физическим и температурным. В процессе работы двигателя коренной подшипник удерживает коленчатый вал на оси. Работа кривошипно-шатунного механизма поддерживается и обеспечивается только этими вкладышами. Шейки коленчатого вала представлены в форме внутренних обойм, а коренные вкладыши – наружные. Эти детали, как уже было замечено, смазываются через маслоканалы.

Устройство в подробностях

Итак, тонкостенным вкладышем является изогнутая в форму полукольца стальная лента. На рабочую поверхность детали нанесен специальный антифрикционный слой. Это оловянисто-алюминиевые сплавы. В моторах с повышенными нагрузками в качестве антифрикционного покрытия применяется свинцовистая бронза.

Материалы

Коренной подшипник изготавливается из нескольких слоев. Первый слой преимущественно медный – процент содержания меди составляет от 69 до 75 процентов. Второй изготавливают из свинца – он содержится в количестве от 21 до 25 процентов. В качестве третьего слоя применяется олово – не более 4 процентов.

Размеры

Толщина коренного подшипника-вкладыша составляет около 1,5-2 миллиметров. Нужно отметить, что иногда в качестве материалов для производства этой детали может применяться другой состав – вместо меди и свинцово-оловянных сплавов используют специальные сплавы на основе алюминия.

Но стандартизация материалов для изготовления этих изделий отсутствует – каждый производитель изготавливает вкладыш по своим уникальным формулам. Единственное, что объединяет изделия между собой – это стальная лента.

Практика показывает, что используются следующие размеры слоев при производстве подшипников скольжения. Так, толщина стальной основы составляет от 0,9 миллиметра и более. Основной слой имеет толщину до 0,75 миллиметра. Слой никеля – 0,001. Слой сплава олова и свинца – 0,02-0,04 миллиметра. Оловянный слой — 0,005.

Основной слой имеет толщину до 0,75 миллиметра. Слой никеля – 0,001. Слой сплава олова и свинца – 0,02-0,04 миллиметра. Оловянный слой — 0,005.

Любые сплавы, использующиеся в производстве, индивидуально подбираются для каждого мотора и рассчитываются, учитывая твердость материалов, из которых изготавливается коленчатый вал. Для повышения ресурса и работоспособности новых или ремонтных моторов рекомендуется применять только те детали, которые советует использовать производитель.

Чем тоньше коренной подшипник, тем более высокими характеристиками он обладает. Более тонкие изделия гораздо лучше лежат на постели, обладают лучшим отводом тепла, зазоры в них ниже. В современных моторах производители стараются использовать более тонкие подшипники скольжения.

Вкладыш должен быть изготовлен не только из правильно подобранных компонентов. Также очень важна и форма. Дело в том, что для правильного монтажа необходимо, чтобы подшипник имел натяг на диаметре постели коленчатого вала.

Натяг делают не только по диаметру изделия, но и по его длине. Так удается достичь отличного контакта между вкладышем-подшипником и постелью. Для валов диаметром до 40 миллиметров натяг должен составлять от 0,03 до 0,05 миллиметра. Для более крупных валов (70 миллиметров) и выше натяг составляет от 0,06 до 0,08 миллиметра.

В устройстве этой детали также имеется верхняя часть – это крышки коренных подшипников. Они фиксируются болтами или же шпильками на картере двигателя.

Производится данная деталь, а именно вкладыш, методом штамповки из стальной ленты. Штамп придает детали форму. А затем выполняется обработка торцевых частей и рабочей поверхности. Данная деталь очень точная. Допуск от номинального размера до 0,02 миллиметра на длину и до 0,005 по толщине.

Канавка и ее особенности

Чтобы к детали постоянно подавалась смазка, на всю длину коренного подшипника коленвала прорезана канавка – ширина ее составляет 3,0-4,5 миллиметров, а глубина – до 1,2. На двигателях старой конструкции данная канавка выполнялась на вкладыше и на его крышке. В современных моторах нижний вкладыш канавки не имеет. Если канавка все же имеется, тогда он отличается сниженной максимальной нагрузкой.

В современных моторах нижний вкладыш канавки не имеет. Если канавка все же имеется, тогда он отличается сниженной максимальной нагрузкой.

Отказ от нарезания канавки ведет к тому, что уровень максимальных нагрузок существенно повышается. Это позволяет снизить площадь подшипника.

Замок

Зачастую при штамповке этих деталей на нем делается замок. Устройство коренных подшипников предусматривает замок около середины. Чтобы замок был прочным, он выполняется без разрывов.

По традициям конструирования двигателей внутреннего сгорания, замки расположены в зависимости от того, в какую сторону вращается коленчатый вал. На коренном вкладыше он нужен больше для центровки при его монтаже и для подстраховки от проворачивания. Когда двигатель испытывает масляное голодание, подшипник интенсивно нагревается, и тогда его не спасут никакие замки – вкладыш проворачивается.

Основные виды

Вкладыши изготавливаются для каждого типа двигателя. Однако они различаются по внутреннему диаметру. В зависимости от модели мотора, диаметр вкладышей будет разным даже для одного конкретного мотора. Шаг размера составляет 0,25 мм. Размерный ряд – 0,25 мм, 0,5 мм, 0,75 мм и далее.

В зависимости от модели мотора, диаметр вкладышей будет разным даже для одного конкретного мотора. Шаг размера составляет 0,25 мм. Размерный ряд – 0,25 мм, 0,5 мм, 0,75 мм и далее.

Подбирают те или иные виды подшипников по тому, в каком состоянии находятся шейки коленчатого вала. Со временем, вследствие естественного износа, шейки стачиваются. Для компенсации этого износа производителями выпускаются так называемые ремонтные коренные подшипники. Для подгонки шейки коленчатого вала под тот или иной подшипник вал шлифуют до следующего размера.

Проверка и замена

Так как коленчатый вал работает в тяжелых условиях под воздействием высоких температурных и других нагрузок, то на оси его могут удерживать только эти подшипники. Шейки выполняют роль внутренней обоймы, а вкладыши – наружных. Как и прочие элементы двигателя, эти детали также нужно периодически менять.

Меняют вкладыши чаще по причине износа, а также по причине проворота. Провернуть вкладыш может по следующим причинам. Это вязкое масло, попадание в масло абразива, малый натяг при установке крышки, недостаточная вязкость смазочного материала, эксплуатация в условиях перегрузок.

Это вязкое масло, попадание в масло абразива, малый натяг при установке крышки, недостаточная вязкость смазочного материала, эксплуатация в условиях перегрузок.

Признаки необходимости замены

Чтобы определить необходимость замены коренных подшипников, понадобится провести измерения микрометром. Но нередко удается выявить поломку визуально. Если вкладыши проворачиваются, то снятие и установка вместо них новых должна проводиться очень быстро. О том, нужна ли замена, можно понять по громкому стуку вала, снижению мощности, попыткам мотора заглохнуть.

Заключение

Итак, мы выяснили, что собой представляет коренной подшипник. Как видите, это очень важный элемент в кривошипно-шатунном механизме. От его состояния зависит работоспособность всего двигателя автомобиля. Поэтому подшипник должен быть максимально надежным и иметь высокий ресурс эксплуатации.

Детали двигателя — Подшипники — Основные подшипники коленчатого вала — Страница 1

Детали двигателя — Подшипники — Основные подшипники коленчатого вала — Страница 1 — Специальные услуги для самолетов

Поиск

Коренные подшипники коленчатого вала

Примечание. Все цены указаны «за каждую», если не указано иное. Изображение изображает атрибуты, а не количество.

Все цены указаны «за каждую», если не указано иное. Изображение изображает атрибуты, а не количество.

Сортировать по:

Избранные товарыСамые новые товарыЛучшие продажиОт A до ZZ до ABПо обзоруЦена: по возрастаниюЦена: по убыванию

товаров на странице:

812162040100

Столбцы:

1

2

3

4

6

Добавить в корзину

Быстрый просмотр

Подшипник — передний коренной коленчатый вал — 530058M010

Континентальный

MSRP:

$162,74

ПБО Цена:

В настоящее время:

119 долларов.66

Подшипник. Продал каждый.

Применение двигателя:

А65

А75

С75

С85

С90

О-200OEM или PMA? Твой выбор! См.

«Сопутствующие товары» ниже для эквивалентных частей.

«Сопутствующие товары» ниже для эквивалентных частей.

Лучший способ найти запчасть? Используйте…530058M010

MSRP:

$162,74

ПБО Цена:

В настоящее время:

$119,66

Добавить в корзину

Быстрый просмотр

Нет в наличии

Быстрый просмотр

Комплект коренных подшипников — новый излишек — AS 4CYLM10KITNS

MSRP:

465,00 $

FBO Цена:

В настоящее время:

$290,75

Комплект коренных подшипников для 4 цилиндров — новый излишек — AS 4CYLM10KITNS В этот набор входят (2) AS13884M10 и (4) AS11021M10

AS 4CYLM10KITNS

MSRP:

465,00 $

FBO Цена:

В настоящее время:

290,75 $

Нет в наличии

Быстрый просмотр

Нет в наличии

Быстрый просмотр

Подшипник передний коренной серии E — новый излишек — 40644M10NS

MSRP:

750,00 $

FBO Цена:

В настоящее время:

325,00 долларов США

Подшипник — передний коренной подшипник серии E — новый излишек — 40644M10NS, продается поштучно Гарантия NS/NOS: детали в оригинальной упаковке производителя, если они доступны.

Маркировка P/N и FAA-PMA не повреждена. Как есть, без гарантии. Невозможно выдать 8130-3. Деньги…

Маркировка P/N и FAA-PMA не повреждена. Как есть, без гарантии. Невозможно выдать 8130-3. Деньги…40644М10НС

MSRP:

750,00 $

FBO Цена:

В настоящее время:

$325,00

Нет в наличии

Быстрый просмотр

Добавить в корзину

Быстрый просмотр

Подшипник — коленчатый вал — передний коренной — 18B23885-M10

Лайкоминг

Рекомендуемая производителем розничная цена:

358,58 $

FBO Цена:

В настоящее время:

$258,85

Подшипник — коленчатый вал — передний коренной, Продано Каждая Эта деталь заменена 18A19399-M10

18B23885-M10

MSRP:

358,58 $

FBO Цена:

В настоящее время:

$258,85

Добавить в корзину

Быстрый просмотр

Добавить в корзину

Быстрый просмотр

Подшипник — коленчатый вал — передний коренной — 18B23885-M06

Лайкоминг

Рекомендуемая производителем розничная цена:

$374,88

Цена ПБО:

В настоящее время:

$270,61

Подшипник — коленчатый вал — передний коренной, продается пошт.

Эта деталь заменена 18A19399-M06.

Эта деталь заменена 18A19399-M06.18B23885-M06

MSRP:

$374,88

Цена ПБО:

В настоящее время:

270,61 $

Добавить в корзину

Быстрый просмотр

Добавить в корзину

Быстрый просмотр

Подшипник — коленчатый вал — передний коренной — 18B23885-M03

Лайкоминг

Рекомендуемая производителем розничная цена:

$374,88

Цена ПБО:

В настоящее время:

$270,61

Подшипник коленчатого вала — передний, продано пошт. Эта деталь заменена 18A19399-M03.

18B23885-M03

MSRP:

$374,88

ППО Цена:

В настоящее время:

270,61 $

Добавить в корзину

Быстрый просмотр

Добавить в корзину

Быстрый просмотр

Подшипник — коленчатый вал — передний коренной — 18B23885

Лайкоминг

Рекомендуемая производителем розничная цена:

$374,88

ППО Цена:

В настоящее время:

270,61 $

Подшипник коленчатого вала — передний, Продано Каждая Эта деталь заменена 18A19399.

18B23885

MSRP:

$374,88

Цена ПБО:

В настоящее время:

270,61 $

Добавить в корзину

Быстрый просмотр

Добавить в корзину

Быстрый просмотр

Подшипник коленчатого вала — 18D26098-M10

Лайкоминг

Рекомендуемая производителем розничная цена:

137,92 $

FBO Цена:

В настоящее время:

99,56 $

Подшипник коленчатого вала. Продано Каждая. Эта часть заменила 18D23135-M10 Применение двигателя: O-320 IO-320 LIO-320 AIO-320 AEIO-320 O-360 IO-360 LO-360 AIO-360 LIO-360 AEIO-360 O-540 IO-540 AEIO- 540 ТИО-540

18D26098-M10

MSRP:

137,92 $

FBO Цена:

В настоящее время:

99,56 $

Добавить в корзину

Быстрый просмотр

Добавить в корзину

Быстрый просмотр

Подшипник коленчатого вала — 18D26098-M06

Лайкоминг

Рекомендуемая производителем розничная цена:

$142,90

ППО Цена:

В настоящее время:

$103,15

Подшипник коленчатого вала.

Продано поштучно.Эта деталь заменяет 18D23135-M06. Применение двигателя: O-320 IO-320 LIO-320 AIO-320 AEIO-320 O-360 IO-360 LO-360 AIO-360 LIO-360 AEIO-360 O-540 IO-540 AEIO-540 TIO-540

Продано поштучно.Эта деталь заменяет 18D23135-M06. Применение двигателя: O-320 IO-320 LIO-320 AIO-320 AEIO-320 O-360 IO-360 LO-360 AIO-360 LIO-360 AEIO-360 O-540 IO-540 AEIO-540 TIO-54018Д26098-М06

MSRP:

$142,90

FBO Цена:

В настоящее время:

103,15 $

Добавить в корзину

Быстрый просмотр

Добавить в корзину

Быстрый просмотр

Подшипник коленчатого вала — 18D26098-M03

Лайкоминг

Рекомендуемая производителем розничная цена:

$142,90

FBO Цена:

В настоящее время:

$103,15

Подшипник коленчатого вала.

Продано поштучно.Эта деталь заменяет 18D23135-M03. Применение двигателя: O-320 IO-320 LIO-320 AIO-320 AEIO-320 O-360 IO-360 LO-360 AIO-360 LIO-360 AEIO-360 O-540 IO-540 AEIO-540 TIO-540

Продано поштучно.Эта деталь заменяет 18D23135-M03. Применение двигателя: O-320 IO-320 LIO-320 AIO-320 AEIO-320 O-360 IO-360 LO-360 AIO-360 LIO-360 AEIO-360 O-540 IO-540 AEIO-540 TIO-54018Д26098-М03

MSRP:

$142,90

ППО Цена:

В настоящее время:

$103,15

Добавить в корзину

Быстрый просмотр

Добавить в корзину

Быстрый просмотр

Подшипник коленчатого вала — 18D26098

Лайкоминг

Рекомендуемая производителем розничная цена:

92,04 $

FBO Цена:

В настоящее время:

$66,44

Подшипник коленчатого вала.

Продано Каждая. Эта деталь заменяет 18D23135 Применение двигателя: O-320 IO-320 LIO-320 AIO-320 AEIO-320 O-360 IO-360 LO-360 AIO-360 LIO-360 AEIO-360 O-540 IO-540 AEIO-540 TIO -540

Продано Каждая. Эта деталь заменяет 18D23135 Применение двигателя: O-320 IO-320 LIO-320 AIO-320 AEIO-320 O-360 IO-360 LO-360 AIO-360 LIO-360 AEIO-360 O-540 IO-540 AEIO-540 TIO -54018D26098

MSRP:

92,04 $

FBO Цена:

В настоящее время:

66,44 $

Добавить в корзину

Быстрый просмотр

Добавить в корзину

Быстрый просмотр

Подшипник коленчатого вала — 18D26099-M10

Лайкоминг

Рекомендуемая производителем розничная цена:

462,67 $

ПБО Цена:

В настоящее время:

$394,71

Подшипник коленчатого вала, продается поштучно * Эта деталь заменена 18D23136-M10 или см.

Реализованные детали в правой колонке.

Реализованные детали в правой колонке.18D26099-M10

MSRP:

462,67 $

ПБО Цена:

В настоящее время:

394,71 $

Добавить в корзину

Быстрый просмотр

Добавить в корзину

Быстрый просмотр

Подшипник коленчатого вала — 18D26099

Лайкоминг

Рекомендуемая производителем розничная цена:

353,28 $

FBO Цена:

В настоящее время:

301,39 $

Подшипник коленчатого вала, продано пошт. * Эта деталь заменена 18D23136 или см. соответствующие детали в правой колонке.

18D26099

MSRP:

353,28 $

FBO Цена:

В настоящее время:

$301,39

Добавить в корзину

Быстрый просмотр

Добавить в корзину

Быстрый просмотр

Подшипник коленчатого вала — 18D26097-M10

Лайкоминг

Рекомендуемая производителем розничная цена:

209,35 $

FBO Цена:

В настоящее время:

$151,13

Подшипник коленчатого вала, продается пошт.

* Эта деталь заменена 18D19395-M10.

* Эта деталь заменена 18D19395-M10.18D26097-M10

MSRP:

209,35 $

FBO Цена:

В настоящее время:

151,13 $

Добавить в корзину

Быстрый просмотр

Добавить в корзину

Быстрый просмотр

Подшипник коленчатого вала — 18D26097-M06

Лайкоминг

Рекомендуемая производителем розничная цена:

171,46 $

FBO Цена:

В настоящее время:

$123,78

Подшипник коленчатого вала, продается пошт. * Эта деталь заменена 18D19395-M06.

18D26097-M06

MSRP:

171,46 $

FBO Цена:

В настоящее время:

$123,78

Добавить в корзину

Быстрый просмотр

Добавить в корзину

Быстрый просмотр

Подшипник коленчатого вала — 18D26097-M03

Лайкоминг

Рекомендуемая производителем розничная цена:

171,46 $

FBO Цена:

В настоящее время:

$123,78

Подшипник коленчатого вала, продается пошт.

* Эта деталь заменена 18D19395-M03.

* Эта деталь заменена 18D19395-M03.18D26097-M03

MSRP:

171,46 $

FBO Цена:

В настоящее время:

123,78 $

Добавить в корзину

Быстрый просмотр

Отказ от ответственности. Несмотря на то, что были предприняты разумные усилия для обеспечения точности всей информации на этом веб-сайте, Aircraft Specialties Services не несет ответственности за какие-либо ошибки или упущения. Все спецификации, иллюстрации, данные и цены могут быть изменены без предварительного уведомления. Информация о приложениях и взаимозаменяемости, представленная на этом веб-сайте, предназначена только для справки. Установщики должны проконсультироваться с IPC по двигателю/планеру для получения утвержденных производителем данных. Все цены «за каждую», если не указано иное. Изображения представляют атрибуты, а не количество. Информация о приложении предоставляется только для справки. Обязательно обратитесь к соответствующему руководству производителя планера/двигателя для получения точной информации о применении.

Все цены «за каждую», если не указано иное. Изображения представляют атрибуты, а не количество. Информация о приложении предоставляется только для справки. Обязательно обратитесь к соответствующему руководству производителя планера/двигателя для получения точной информации о применении.

Подшипники коленчатого вала двигателя

Дом,

Библиотека по ремонту автомобилей, автозапчасти, аксессуары, инструменты, руководства и книги, автомобильный блог, ссылки, указатель

Copyright AA1Car.com

Подшипники коленчатого вала всегда следует заменять при ремонте двигателя, поскольку подшипники являются изнашиваемым компонентом. Тепло, давление, химическое воздействие, истирание и потеря смазки могут способствовать износу подшипников. Следовательно, при ремонте двигателя всегда следует устанавливать новые подшипники.

«Чтение» старых подшипников может многое рассказать об условиях, которые могли способствовать их гибели. Все подшипники имеют некоторую степень износа. Тщательный осмотр может выявить некоторые задиры или затертости, грязь или другой мусор, въевшийся в поверхность подшипников, а также точечную коррозию или отслоение. Но когда обнаруживается, что один или несколько подшипников коленчатого вала повреждены или имеют необычный или неравномерный износ, это обычно указывает на другие проблемы, требующие исправления, проблемы, которые, если их не устранить, могут привести к тому, что сменные подшипники постигнет та же участь.

Все подшипники имеют некоторую степень износа. Тщательный осмотр может выявить некоторые задиры или затертости, грязь или другой мусор, въевшийся в поверхность подшипников, а также точечную коррозию или отслоение. Но когда обнаруживается, что один или несколько подшипников коленчатого вала повреждены или имеют необычный или неравномерный износ, это обычно указывает на другие проблемы, требующие исправления, проблемы, которые, если их не устранить, могут привести к тому, что сменные подшипники постигнет та же участь.

ПРИЧИНЫ НЕИСПРАВНОСТИ ПОДШИПНИКОВ ДВИГАТЕЛЯ

Грязь часто приводит к преждевременному выходу подшипника из строя. Когда грязь или другие абразивные вещества попадают между шейкой коленчатого вала и подшипником, они могут застрять в мягком материале подшипника. Чем мягче материал подшипника, тем выше способность к заделке, что может быть как положительным, так и отрицательным фактором в зависимости от размера абразивных частиц и толщины материала подшипника. Триметаллические медно-свинцовые подшипники обычно обеспечивают лучшую встраиваемость, чем более твердые биметаллические алюминиевые подшипники.

Триметаллические медно-свинцовые подшипники обычно обеспечивают лучшую встраиваемость, чем более твердые биметаллические алюминиевые подшипники.

Если частица маленькая и глубоко внедряется в относительно мягкий материал подшипника, она не может повредить шейку коленчатого вала. Но если он смещает материал подшипника вокруг себя или выступает над поверхностью подшипника, он может повредить коленчатый вал.

Нагрев — еще один фактор, который ускоряет износ подшипников и может привести к выходу из строя, если подшипники сильно нагреются. Подшипники в основном охлаждаются потоком масла между подшипником и шейкой. Все, что нарушает или уменьшает поток масла, не только повышает температуру подшипников, но также увеличивает риск задиров или износа подшипников. Условия, которые могут уменьшить расход масла и привести к перегреву подшипников, включают изношенный масляный насос, ограниченный прием масла, внутренние утечки масла, низкий уровень масла в картере, аэрированное масло (слишком высокий уровень масла), разбавленное топливом масло из-за чрезмерного масло, загрязненное картерными газами или охлаждающей жидкостью, из-за внутренних утечек охлаждающей жидкости.

При температуре выше 620 градусов свинец может расплавиться в триметаллических медно-свинцовых подшипниках и подшипниках с баббитовым покрытием. Поскольку медь не плавится до 1980 градусов, обожженные медно-свинцовые подшипники обычно имеют медный вид, а не обычный тускло-серый вид.

Несоосность — еще одно условие, которое может ускорить износ подшипника. Если центральные коренные подшипники изношены больше, чем те, которые расположены ближе к любому концу коленчатого вала, коленчатый вал может быть погнут или коренные отверстия могут быть не соосны.

Прямолинейность коленчатого вала можно проверить, поместив кривошип на V-образные блоки, поместив циферблатный индикатор на центральную шейку и наблюдая за индикатором, когда кривошип поворачивается на один полный оборот. Если биение выходит за допустимые пределы (чем больше диаметр вала, тем больше максимальное допустимое биение), кривошип необходимо выправить или заменить.

Соосность основного отверстия можно проверить, вставив в блок стержень примерно на 0,001 дюйма меньшего диаметра, чем основные отверстия, с установленными и затянутыми основными крышками. Если стержень не поворачивается легко, необходимо выровнять блок. Выравнивание также можно проверить с помощью поверочной линейки и щупа. Отклонение более 0,0015 дюйма в любом отверстии требует выравнивания расточки. При замене основного колпачка также необходимо выполнить расточку линии.

Если стержень не поворачивается легко, необходимо выровнять блок. Выравнивание также можно проверить с помощью поверочной линейки и щупа. Отклонение более 0,0015 дюйма в любом отверстии требует выравнивания расточки. При замене основного колпачка также необходимо выполнить расточку линии.

Концентричность основных отверстий также важна и должна быть в пределах 0,0015 дюйма. В противном случае потребуется дополнительная расточка для установки подшипников с увеличенным наружным диаметром.

Осмотр подшипников часто позволяет понять, почему они вышли из строя.

Не тратьте время на установку новых подшипников, пока не будет найдена основная причина

.

неисправность выявлена и устранена.

Аналогичные проблемы могут возникнуть и с шатунами

с удлиненными отверстиями под большую головку. Если шатунные подшипники имеют диагональный или неравномерный износ, это обычно означает, что шатун перекручен. Шатуны с удлиненными отверстиями шейки коленчатого вала или скручиванием должны быть отремонтированы или заменены. На некоторых более новых двигателях, таких как Ford V8 объемом 4,6 л, со штоками из порошкового металла и «треснувшими» крышками, штоки с удлиненными отверстиями нельзя восстановить путем шлифовки крышек, поскольку крышки не имеют обработанной сопрягаемой поверхности. Таким образом, большие торцевые отверстия необходимо обрезать, чтобы в них можно было вставить подшипники с увеличенным наружным диаметром, если отверстия растянуты или имеют некруглую форму.

На некоторых более новых двигателях, таких как Ford V8 объемом 4,6 л, со штоками из порошкового металла и «треснувшими» крышками, штоки с удлиненными отверстиями нельзя восстановить путем шлифовки крышек, поскольку крышки не имеют обработанной сопрягаемой поверхности. Таким образом, большие торцевые отверстия необходимо обрезать, чтобы в них можно было вставить подшипники с увеличенным наружным диаметром, если отверстия растянуты или имеют некруглую форму.

Неравномерный износ подшипников из-за несоосности также может иметь место, если шейки коленчатого вала не соответствуют действительности. Чтобы проверить округлость шатунных шеек, измерьте диаметр каждой шейки в нижней или верхней мертвой точке и еще раз под углом 90 градусов в любом направлении. Обычно шейки шатунов больше всего изнашиваются в верхней мертвой точке. Сравнение диаметров в двух разных положениях должно выявить любую овальность, если она существует. Хотя традиционное эмпирическое правило гласит, что отклонение шейки до 0,001 дюйма допустимо, многие двигатели не могут допустить овальности более 0,0002–0,0005 дюйма.

Чтобы проверить конический износ шеек (один конец изношен больше, чем другой), бочкообразный износ (концы изношены больше, чем центр) или износ в виде песочных часов (центр изношен больше, чем середина), измерьте диаметр шейки в центре и на обоих концах. заканчивается. Опять же, общепринятый предел износа конусности обычно составляет до 0,001 дюйма, но в настоящее время он колеблется от 0,0003 до 0,0005 дюйма для шеек диаметром от двух дюймов и более.

Диаметр самой шейки должен быть в пределах 0,001 дюйма от ее первоначальных размеров или в пределах 0,001 дюйма от стандартных размеров переточки для надлежащих масляных зазоров при замене подшипника. Если журнал ранее был переточен, на журнале обычно стоит штамп машиниста. 10, 20 или 30 означают, что кривошип уже был отшлифован до размера меньшего размера, и что о дальнейшей переточке может не быть и речи в зависимости от того, насколько сильно изношен кривошип.

ОБРАБОТКА КОЛЕНЧАТОГО ВАЛА

Любой коленчатый вал, который не соответствует всем вышеперечисленным критериям или имеет канавки, царапины, точечную коррозию или истирание на поверхности, должен быть отшлифован до размера, чтобы восстановить шейки. Шейки также должны быть отполированы, чтобы обеспечить гладкую поверхность (рекомендуется 10 микродюймов или меньше), а смазочные отверстия должны быть скошены, чтобы обеспечить хороший поток масла к подшипникам.

Шейки также должны быть отполированы, чтобы обеспечить гладкую поверхность (рекомендуется 10 микродюймов или меньше), а смазочные отверстия должны быть скошены, чтобы обеспечить хороший поток масла к подшипникам.

Рон Томпсон, инженер по подшипникам в компании Federal-Mogul, говорит, что неправильная обработка коленчатого вала может нанести вред подшипникам. При использовании традиционного полировального оборудования он рекомендует двухэтапную процедуру полировки для достижения оптимального результата. Сначала шейки должны быть отполированы в «неблагоприятном» направлении (противоположном направлению вращения) с зернистостью № 280, а затем отполированы в «благоприятном» направлении (то же направление, что и вращение) с зернистостью № 320.

Стив Уильямс из K-Line Industries, Голландия, штат Мичиган, говорит, что тип процедуры полировки зависит от типа металла коленчатого вала и способа его шлифовки. «С нашим оборудованием мы не рекомендуем неблагоприятную/благоприятную полировку. Мы рекомендуем только благоприятную полировку. 30-секундная полировка с использованием нашей 15-микронной ленты позволит получить чистовую отделку шейки в диапазоне от 3 до 6 микродюймов».

Мы рекомендуем только благоприятную полировку. 30-секундная полировка с использованием нашей 15-микронной ленты позволит получить чистовую отделку шейки в диапазоне от 3 до 6 микродюймов».

НЕИСПРАВНОСТЬ ПОДШИПНИКА ДВИГАТЕЛЯ

Неправильная сборка может быть еще одной причиной преждевременного выхода подшипника из строя. Распространенные ошибки включают в себя установку подшипников неправильного размера (использование подшипников стандартного размера на шатуне меньшего размера или наоборот), установку неправильной половины разъемного подшипника в качестве верхнего (что блокирует отверстие для подачи масла и приводит к нехватке масла в подшипнике), получение слишком большого количества масла. сильное или недостаточное раздавливание из-за того, что коренные крышки и/или крышки шатунов слишком затянуты или ослаблены, забывание затянуть основную крышку или болт шатуна в соответствии со спецификацией, неспособность тщательно очистить детали и попадание грязи под вкладыш подшипника при установке подшипника.

Коррозия также может играть роль в отказе подшипника. Коррозия возникает, когда кислоты накапливаются в картере и воздействуют на подшипники, вызывая точечную коррозию на поверхности подшипника. Это больше проблема с дизельными двигателями большой мощности, которые используют топливо с высоким содержанием серы, а не с бензиновыми двигателями, но это также может произойти в бензиновых двигателях, если масло не меняется достаточно часто, а кислоты накапливаются в картере. Другие факторы, которые могут способствовать накоплению кислоты, включают забитую или засоренную систему PCV, работу двигателя в очень холодную или жаркую погоду, чрезмерное продувку картера (изношенные кольца или цилиндры) или использование масла или топлива низкого качества.

Баббит и свинец более уязвимы для этого типа коррозии, чем алюминий, поэтому для двигателей, где коррозия вызывает беспокойство, алюминиевые подшипники могут обеспечить лучшую коррозионную стойкость.

ЗАЗОР ПОДШИПНИКОВ ДВИГАТЕЛЯ

Надлежащие зазоры являются еще одним фактором, чрезвычайно важным для долговечности подшипника и давления масла. Подшипники коленчатого вала обычно нуждаются в масляной пленке толщиной не менее 0,0001 дюйма между собой и их шейками, чтобы предотвратить контакт металла с металлом. Для этого требуются монтажные зазоры, которые должны быть достаточно свободными, чтобы масло могло поступать в зазор между подшипником и шейкой и образовывать масляный клин, поддерживающий коленчатый вал. Зазор также должен быть достаточным, чтобы пропускать достаточное количество масла для охлаждения подшипников. Но зазор не должен быть слишком большим, иначе масло вытечет до того, как оно успеет образовать поддерживающий клин.

Подшипники коленчатого вала обычно нуждаются в масляной пленке толщиной не менее 0,0001 дюйма между собой и их шейками, чтобы предотвратить контакт металла с металлом. Для этого требуются монтажные зазоры, которые должны быть достаточно свободными, чтобы масло могло поступать в зазор между подшипником и шейкой и образовывать масляный клин, поддерживающий коленчатый вал. Зазор также должен быть достаточным, чтобы пропускать достаточное количество масла для охлаждения подшипников. Но зазор не должен быть слишком большим, иначе масло вытечет до того, как оно успеет образовать поддерживающий клин.

Чрезмерные зазоры в подшипниках (более 0,001 дюйма на дюйм диаметра шейки коленчатого вала) могут привести к падению давления масла, что может неблагоприятно повлиять на смазку в других частях двигателя, таких как распределительный вал и верхний клапанный механизм. Чрезмерные зазоры также увеличивают шум и удары двигателя, что со временем может привести к усталости и выходу подшипника из строя. Усталые подшипники обычно полны микроскопических трещин и имеют отслаивающийся материал на поверхности.

Усталые подшипники обычно полны микроскопических трещин и имеют отслаивающийся материал на поверхности.

Величина зазора между подшипниками и шатунными шейками, очевидно, будет варьироваться в зависимости от применения и предпочтений мастера по ремонту двигателей. Вам могут потребоваться более жесткие допуски для максимального давления масла, если вы планируете использовать моторное масло с более низкой вязкостью, такое как 5W-20, или вы можете использовать более тяжелое гоночное масло, такое как 20W-50, и в этом случае вам потребуются более свободные зазоры в подшипниках. . Более жидкие масла уменьшают трение и улучшают экономию топлива, но также требуют меньших зазоров в подшипниках для поддержания хорошего давления масла.

Один из крупных заводов по ремонту двигателей говорит, что они стараются изготавливать все свои двигатели для легковых автомобилей и легких грузовиков с зазором от 0,001 до 0,002 дюйма в коренных и шатунных подшипниках. Это сопоставимо с зазором в 0,004 дюйма, который мог присутствовать в двигателе OEM. Но на некоторых двигателях, таких как General Motors 173, зазор более 0,0015 дюйма может привести к проблемам с шумом.

Но на некоторых двигателях, таких как General Motors 173, зазор более 0,0015 дюйма может привести к проблемам с шумом.

ЭКСЦЕНТРИЧНОСТЬ ПОДШИПНИКА ДВИГАТЕЛЯ

Большинство подшипников коленчатого вала имеют определенный «эксцентриситет», поэтому маслу легче образовывать клин для поддержки коленчатого вала. Оболочка обычно примерно на 0,00013-0,0005 дюйма толще на макушке, чем линия разъема. Это позволяет маслу попасть под кривошип, когда кривошип начинает вращаться, поднимая его с подшипника, чтобы он мог скользить по масляной пленке.

Увеличение степени эксцентриситета может увеличить поток масла для лучшего охлаждения подшипника и увеличения срока службы, поэтому многие гоночные подшипники имеют дополнительный эксцентриситет. Но на низких оборотах слишком большой эксцентриситет может привести к небольшому падению давления масла. Поскольку многие ремонтники серийных двигателей проверяют вновь собранные двигатели на симуляторе или динамометрическом стенде, подшипники с большим эксцентриситетом могут создать ложное впечатление, что что-то не так, потому что показания давления масла могут быть ниже «нормальных».

Джерри Хамманн из SIMTEST, округ Каньон, Калифорния, говорит тестерам двигателей, что производители его компании, которые, по его словам, используют около 80 процентов всех заводов по ремонту двигателей в США, проверяют давление масла, когда двигатель вращается на низких оборотах.

«Мы рассматриваем двигатель как группу отверстий и смотрим на общий поток масла. Наша машина считывает 180 показаний давления масла за оборот, затем усредняет показания, чтобы показать общее количество отклонений за оборот. На низких оборотах вы можете увидеть колебания давления масла из-за шатунных подшипников, а также эксцентриситета коренных подшипников».

Хамманн говорит, что по мере увеличения масляных зазоров увеличивается и поток масла, что позволяет ремонтнику выявлять проблемы с неправильной сборкой до того, как двигатель покинет мастерскую. Он также сказал, что подшипники с большим эксцентриситетом будут демонстрировать большие колебания давления масла.

«Наша цель не состоит в том, чтобы говорить ремонтникам, какие подшипники лучше, или говорить, когда разница в давлении или потоке масла слишком велика, чтобы назвать подшипник хорошим или плохим. Мы предоставляем средства контроля качества, чтобы ремонтники могли установить свои собственные стандарты и перестраивать двигатели с большей согласованностью.0003

Мы предоставляем средства контроля качества, чтобы ремонтники могли установить свои собственные стандарты и перестраивать двигатели с большей согласованностью.0003

Хамманн говорит, что его компания работала с одним производителем подшипников над разработкой подшипников с меньшим эксцентриситетом, чтобы подшипники давали лучшие показания на испытательном оборудовании.

МАТЕРИАЛЫ ПОДШИПНИКОВ ДВИГАТЕЛЯ

На уровне оригинального оборудования использование алюминиевых коренных и шатунных подшипников стало универсальным по целому ряду причин. Во-первых, алюминиевые подшипники дешевле для производителя, чем биметаллические или триметаллические медно-свинцовые подшипники. Переход на алюминий также позволяет избавиться от свинца, который является проблемой для окружающей среды производителей. Но есть и много других причин.

«Federal-Mogul производит как медно-свинцовые, так и алюминиевые подшипники. Но отношение к алюминию и медно-свинцовым подшипникам изменилось», — сказал Рон Томпсон из Federal-Mogul. «Большинство производителей оригинального оборудования используют алюминиевые подшипники, как и растущее число ремонтников на вторичном рынке. Многие люди перешли на алюминий, потому что он обеспечивает повышенную долговечность и лучший контроль допусков.

«Большинство производителей оригинального оборудования используют алюминиевые подшипники, как и растущее число ремонтников на вторичном рынке. Многие люди перешли на алюминий, потому что он обеспечивает повышенную долговечность и лучший контроль допусков.

«Подшипники с избыточным покрытием имеют тенденцию улавливать и удерживать грязь, которая может повредить коленчатый вал. Но алюминиевые подшипники имеют тенденцию вымывать грязь, а не удерживать ее. Алюминиевые сплавы подшипников также содержат силикон, который помогает противостоять заеданию и фактически полирует кривошип.

«Я вижу день, когда традиционные медно-свинцовые подшипники можно будет использовать только в гонках», — сказал Томпсон.

Эд Павелик из King Engine Bearings говорит, что 95 % подшипников его компании на вторичном рынке сейчас изготавливаются из алюминия. «Мы приняли решение перейти на алюминий несколько лет назад, когда разработали наш эксклюзивный материал для подшипников Alecular. Это алюминиевый сплав, содержащий олово, медь и ряд других элементов. Мы считаем, что он обеспечивает долговечность, необходимую сегодняшнему рынку».

Это алюминиевый сплав, содержащий олово, медь и ряд других элементов. Мы считаем, что он обеспечивает долговечность, необходимую сегодняшнему рынку».

Павелик сказал, что традиционные триметаллические стержневые и коренные подшипники имеют трехслойную конструкцию. Стальная опорная пластина покрыта слоем меди/свинца с тонким (от 0,0005 до 0,0008 дюйма) покрытием из баббита. Для сравнения, в подшипниках King из алюминиевого сплава используется всего два слоя: слой сплава Alecular толщиной от 0,012 до 0,015 дюйма поверх стального корпуса. Павелик говорит, что это обеспечивает большую прилегаемость, а также лучшую встраиваемость для микрочастиц диаметром более 0,0004 дюйма, которые в наибольшей степени ответственны за задиры кривошипов и разрывы или ослабление тонких баббитовых накладок.

Еще один плюс алюминия, говорит Павелик, заключается в том, что он обладает большей термостойкостью, чем медь/свинец. Температура плавления их алюминиевого сплава составляет более 1100 градусов по Фаренгейту, что почти в три раза выше, чем у баббита. Это обеспечивает дополнительную защиту от локального перегрева из-за детонации, перегрузки, несоосности и подобных условий.

Это обеспечивает дополнительную защиту от локального перегрева из-за детонации, перегрузки, несоосности и подобных условий.

Боб Андерсон, руководитель группы подшипников двигателей в компании AE Clevite Engine Parts, Анн-Арбор, штат Мичиган, говорит, что, хотя многие OEM-производители используют алюминий, триметаллические медно-свинцовые подшипники по-прежнему являются предпочтительным материалом подшипников для вторичного рынка.

«Мы остановились на традиционном подшипнике из триметалла медь/свинец, потому что это то, чего хочет вторичный рынок. Мы считаем, что триметалл медь/свинец предлагает наилучшее сочетание прочности, поверхностного действия и встраиваемости. От 7000 до 8000 фунтов на квадратный дюйм для алюминия, он может выдерживать далеко не идеальные условия и является более щадящим материалом, чем алюминий, при типичном применении послепродажного обслуживания.

Крис Уортингтон, инженер по подшипникам в ACL Automotive America Inc., Такер, Джорджия, сказал, что, хотя японцы используют много алюминиевых подшипников, Ford и General Motors по-прежнему используют медно-свинцовые подшипники во многих своих двигателях из-за высокой прочность материала. Что касается рынка послепродажного обслуживания, то в основном это медно-свинцовые подшипники для отечественных двигателей и смесь медно-свинцовых и алюминиевых подшипников для импортных двигателей. Он сказал, что рынок высокоэффективных подшипников почти полностью состоит из медных/свинцовых подшипников.

Что касается рынка послепродажного обслуживания, то в основном это медно-свинцовые подшипники для отечественных двигателей и смесь медно-свинцовых и алюминиевых подшипников для импортных двигателей. Он сказал, что рынок высокоэффективных подшипников почти полностью состоит из медных/свинцовых подшипников.

«Хотя большинство ремонтников по-прежнему предпочитают медь/свинец, потому что это более щадящий материал, другие предпочитают использовать тот же материал подшипников, что и оригинальные подшипники. Таким образом, у нас есть подшипники как из алюминия, так и из меди/свинца», — сказал Уортингтон.

Джин Хейли, вице-президент по техническим услугам компании Enginetech в Карролтоне, штат Техас, сказал, что его компания рассматривает алюминиевые подшипники, но пока предпочитает медь/свинец, потому что это то, чего хотят все.

«Наши основные проблемы с алюминием связаны с его несущей способностью и способностью к встраиванию. Масляные фильтры обычно отсеивают только частицы размером около семи микрон и больше, поэтому материал подшипника должен быть в состоянии справиться с проникающей грязью».

Что касается экологических проблем, связанных со свинцом, то это в основном касается производителей подшипников, а не конечных пользователей. «Правительство не беспокоит количество свинца в отработанном моторном масле, потому что это количество обычно незначительно».

Одно из изменений, которое, по словам Хейли, было внесено в подшипники Enginetech, заключается в уменьшении степени эксцентриситета и уменьшении раздавливания. Хотя больший эксцентриситет увеличивает расход масла, улучшая охлаждение и срок службы подшипников, он также вызывает небольшое падение показаний давления масла на испытательном оборудовании двигателей, используемом многими крупными ремонтными мастерскими. Таким образом, чтобы получить более традиционные результаты испытаний, эксцентриситет был уменьшен.

ВЫБОР ПОДШИПНИКА ДВИГАТЕЛЯ

Многие производители двигателей по-прежнему предпочитают сменные подшипники из меди/свинца, особенно для старых двигателей и высокопроизводительных двигателей, хотя многие автопроизводители теперь используют сменные алюминиевые подшипники для двигателей последних моделей. Джерри Миллер из Crankshaft Supply, Миннеаполис, Миннесота, говорит, что рекомендует подшипники из триметалла медь/свинец, потому что этот материал обеспечивает хорошую прилегаемость, возможность встраивания и долговечность.

Джерри Миллер из Crankshaft Supply, Миннеаполис, Миннесота, говорит, что рекомендует подшипники из триметалла медь/свинец, потому что этот материал обеспечивает хорошую прилегаемость, возможность встраивания и долговечность.

«Около 90 процентов продаваемых нами комплектов коленчатых валов продаются с подшипниками AE Clevite «P» или Federal-Mogul «CP». Мы также продаем комплекты с подшипниками ACL и Enginetech.

«Самая большая проблема, с которой мы сталкиваемся при использовании подшипников любого типа, — это люди, которые заменяют коленчатый вал, но не чистят двигатель. Мусор попадает в подшипники и стирает подшипники и кривошип», — сказал Миллер.

Ларри Эриксон из Crankshaft Rebuilders в Сандфорде, Флорида, говорит, что компания ежегодно продает около 100 000 комплектов коленчатых валов, в основном розничным торговцам. «Мы используем подшипники Federal-Mogul, AE Clevite, ACL, King и Enginetech. В большинстве случаев мы предпочитаем медно-свинцовый подшипник, потому что он более щадящий в грязной среде. Но мы также используем много алюминия. подшипник и в наши дни.0003

Но мы также используем много алюминия. подшипник и в наши дни.0003

«Почти половина проблем с гарантией, которые мы наблюдаем, связаны с износом фланцевых подшипников, которые выходят из строя при коротких пробегах от 300 до 500 миль. Мы обнаружили, что основной причиной почти в каждом случае является раздутый гидротрансформатор. Девять из десяти автомобилей иметь прицепное устройство. Когда давление насоса внутри автоматической коробки передач превышает заданное давление, он отводит перепускное давление через линии маслоохладителя. коленчатый вал, — сказал Эриксон.

Джон Клюмпер, менеджер по контролю качества бензиновых двигателей компании Jasper Engines в Джаспере, штат Индиана, говорит, что Jasper использует оба типа подшипниковых материалов.

«Мы используем в основном подшипники Federal-Mogul, некоторые из которых изготовлены из триметалла медь/свинец, а другие – из алюминия. Оба типа работают нормально, хотя мы считаем, что триметалл медь/свинец может справиться с большим количеством грязи и мусора в грязной рабочей среде».

Клюмпер говорит, что Джаспер тестирует каждый двигатель после его восстановления. Он говорит, что слишком большой эксцентриситет подшипников может привести к падению давления масла в двигателе. «Давление масла может варьироваться до двух фунтов на горячем холостом ходу в зависимости от величины эксцентриситета в подшипниках, поэтому мы предпочитаем подшипники с меньшим, а не большим эксцентриситетом. Мы также стараемся поддерживать минимальный масляный зазор от 0,001 до 0,002 дюйма. на большинстве двигателей, чтобы свести к минимуму шум и максимально увеличить давление масла».

Одна ошибка, которую, по его словам, следует избегать при установке подшипников двигателя, — это не смазать резьбу болтов крышки коренного вала. «Если не смазать резьбу маслом, колпачок может не затянуться до упора, что приведет к слишком большому зазору в подшипниках. Мы видели, как колпачки устанавливались с сухой резьбой, у которой был зазор 0,0045 дюйма. Когда колпачки были переустановлены с смазанной резьбой клиренс уменьшился до 0,002 дюйма», — сказал Клюмпер.