Содержание

Как устроены и как работают подшипники скольжения, какие виды существуют

Существует два основных вида подшипников – скольжения и качения. Их главное отличие заключается в принципе движения компонентов узла относительно друг друга. В одной разновидности деталей действует принцип скольжения, а в другой – принцип качения.

Как устроен подшипник скольжения

В этих моделях процесс трения осуществляется посредством скольжения, что достигается за счет конструкции изделия. Они изготавливаются из сплава свинца и олова, в который добавлен никель, медь и сурьма.

Корпус изделия оснащен отверстием цилиндрической формы. Внутри него помещается втулка и устройство для смазывания. Между корпусом и втулкой есть зазор, который заполняется смазкой. Благодаря этому движение проходит легко и быстро, практически не встречая сопротивления.

Втулка может быть опорной и упорно-опорной. Первый вариант отличается стандартной конструкцией, а второй комплектуется упором из бронзы со специальной заливкой. Именно упор как раз и помогает подшипнику выдерживать повышенные осевые нагрузки.

Именно упор как раз и помогает подшипнику выдерживать повышенные осевые нагрузки.

В деталях есть система самосмазывания, которая обеспечивает непрерывную подачу смазки. Когда ее недостаточно, изделие может перегреться и сломаться. Система выполнена из пористого материала, пропитанного маслом. Во время нагревания выделяется смазка, а когда подшипник остывает после завершения работы, то она впитывается назад.

Как действуют подшипники скольжения

В основе их работы лежит движение двух взаимодействующих поверхностей, одна из которых находится в статичном состоянии, а вторая вращается. За счет специального желоба, наполненного смазкой, эти две поверхности скользят навстречу друг другу.

Изделия могут быть гидродинамическими и гидростатическими в зависимости от вида смазывающего материала. В первом случае детали работают на основе системы самосмазывания. А во втором смазка подается с внешней стороны при помощи гидравлического насоса.

Разновидности подшипников скольжения

Есть несколько категорий, по которым классифицируются эти изделия.

По конструкции:

- разъемные, которые состоят из крышки и корпуса;

- встроенные, которые являются одним целым со станиной или рамой оборудования;

- неразъемные, или втулочные.

По типу воспринимаемой нагрузки детали могут быть радиальными, осевыми и радиально-упорными.

Также есть регулируемые и нерегулируемые модели, с одним или несколькими масляными клапанами.

Преимущества и недостатки изделий

Итак, после того как мы разобрались, из чего состоит подшипник скольжения, как он работает и каких видов бывает, можно перейти к разбору положительных и отрицательных свойств этого типа деталей.

Достоинства подшипников скольжения:

- Они отличаются простой конструкцией и довольно небольшой стоимостью изготовления. Так, для малонагруженных и тихоходных механизмов эти детали могут быть выполнены в виде обыкновенной втулки.

- Могут работать в условиях серьезной динамической нагрузки (вибрационных и ударных).

Все это благодаря рабочей поверхности большой площади и наличию масляного слоя между вкладышем и валом.

Все это благодаря рабочей поверхности большой площади и наличию масляного слоя между вкладышем и валом. - Есть возможность регулировки зазора и точной установки геометрической оси вала.

- Практически бесшумная работа даже на высоких скоростях.

- Бесперебойная работа в высокоскоростных приводах (если сравнивать с деталями качения, то они в таких механизмах будут гораздо менее долговечны).

Но как бы ни были хороши эти изделия, недостатки у них тоже есть:

- необходимость постоянного контроля за смазкой;

- высокие эксплуатационные затраты;

- необходимость в использовании высококачественного и чистого смазочного материала;

- значительные потери на трение при пуске;

- неравномерный износ самого изделия и цапфы.

Подшипники скольжения – это детали, которые имеют немало модификаций и используются в коленчатых и высокоскоростных валах, а также бытовой технике, двигателях внутреннего сгорания и т. д. С применением качественной смазки они прослужат долгое время и сделают работу оборудования максимально эффективным. Широкий ассортимент продукции гарантирует, что у нас вы сможете заказать подшипник необходимой модели.

д. С применением качественной смазки они прослужат долгое время и сделают работу оборудования максимально эффективным. Широкий ассортимент продукции гарантирует, что у нас вы сможете заказать подшипник необходимой модели.

Опорные подшипники скольжения | Как устроен

Опорный подшипник скольжения – это тип опоры, который наиболее востребован в механизмах с валами, имеющими очень высокую частоту вращения. В этом случае качение – не самый лучший вариант, так как центробежные силы с большими значениями, которые создает при вращении ось, воздействуя на шарики или ролики, быстро разрушают деталь. Также узел скольжения идеален там, где необходима разъемность конструкции для упрощения монтажа и обслуживания. В некоторых случаях, например в двигателях внутреннего сгорания, такое решение можно уверенно называть единственным возможным. В автомобилестроении большим спросом пользуется сферический подшипник скольжения, который устанавливают на наконечник штока. Он легко монтируется отдельными элементами и при этом купить новую деталь, при выходе изделия из строя, можно совсем недорого.

Как устроен опорный подшипник скольжения

Конструкция опорного подшипника предельно проста, но при этом его изготовление требует высокой точности. Шейка вала размещается в расточке, изготовленной в специальном вкладыше. При этом диаметр расточки немного больше диаметра самого вала. Составной вкладыш из двух половин располагают в корпусе узла, на опорных колодках с условием, чтобы оси собранного вкладыша и расточки совпадали с большой степенью точности. Принцип работы опорного подшипника нераздельно связан с маслом, которое подается в расточку по специально предусмотренной магистрали. Масло создает пленку между поверхностями расточки и вала, обеспечивающую оптимальный для узла режим вращения.

Для того чтобы регулировать подачу масла, используют ограничительную шайбу. Отработка выдавливается через предусмотренный конструкцией радиальный зазор и попадает в корпус изделия. Оттуда оно по маслопроводу стекает назад в бак. На крышке подшипника расположен бачок аварийной подачи масла, в который жидкость выдавливается по трубке при нормальной работе узла из зазора между вкладышем и валом.

Особенности изготовления и эксплуатации опорных подшипников скольжения

Рассказывать о том, что такое опорный подшипник скольжения, проще всего на примере турбинной установки, где эта деталь является обязательным элементом. Основной работой изделия в этом случае является восприятие усилий, которые действуют на ротор, а также обеспечение его максимально точного положения относительно статора. Деталь берет на себя радиальные силы, создаваемые ротором, в том числе связанные с его расцентровкой и уравновешиванием. При этом важно помнить, что все нагрузки осевого типа воспринимают отдельные упорные подшипники, которые иногда совмещают с опорными узлами. Расчет опорных частей валов и роторов, вращающихся с большими скоростями, всегда выполняется с учетом этих особенностей.

Эффективная и надежная опора, создаваемая изделием такого типа, обеспечивает продолжительную бесперебойную работу узла вращения. Поэтому опорный подшипник должен соответствовать нескольким требованиям, несоблюдение которых влечет самые серьезные последствия, в том числе выход из строя дорогостоящего оборудования.

1. Подшипник должен являться максимально надежной деталью, так как его выход из строя почти всегда связан с повреждением уплотнений или непосредственно проточной части. Одной из самых серьезных проблем считается недостаточная подача масла или полное ее прекращение. Это приводит к тому, что трение нагревает его, и вкладыши начинают плавиться. Эта часть узла обычно изготовлена из баббита, который выдерживает температуру не более 350 градусов Цельсия. Но проблемы могут начаться и при меньших температурах. Так, всего при 115 градусах поверхность элемента теряет плотность и, соответственно, сопротивление к износу. Если вкладыш нагрет до 130 градусов, то и смазка перестает его качественно защищать, так как ее пленка начинает рваться. Чтобы избежать перегрева, многие механизмы оснащают датчиками температуры масла, дающими команду к остановке оборудования, когда температура повышается до 75 градусов.

2. Конструкция подшипника должна обеспечивать высокую экономичность при эксплуатации. Достичь этого можно увеличением точности изделия. Предполагается, что чем меньше вал смещается относительно оси расточки, тем меньшие значения имеют зазоры, как в уплотнениях, так и в самой проточной части. Уменьшение зазоров подразумевает рост КПД и снижение утечек масла при работе узла вращения.

Достичь этого можно увеличением точности изделия. Предполагается, что чем меньше вал смещается относительно оси расточки, тем меньшие значения имеют зазоры, как в уплотнениях, так и в самой проточной части. Уменьшение зазоров подразумевает рост КПД и снижение утечек масла при работе узла вращения.

3. В смазочном слое опорного элемента должно быть минимальное трение. Отвод тепла, выделяемого в процессе такой работы, обеспечивает в подшипнике масло. Таким образом, оно не только снижает коэффициент трения в узле, но и играет ключевую роль в его охлаждении при эксплуатации. При расчете расхода масла важно помнить о том, что его должно быть достаточно для эффективного теплоотвода. Расчетная температура масла на входе в упорный элемент обычно не превышает 45 градусов, а на выходе – 65 градусов Цельсия.

Учитывая все приведенные выше требования, нужно помнить о том, что безусловное соблюдение одних из них частично или полностью исключает выполнение других. Это хорошо видно во втором пункте. При снижении зазора растет экономичность детали, но при этом увеличивается и работа трения. Скользить валу в таких условиях сложнее и при этом снижается срок службы масла, которое стремительно «стареет». Учитывая то, что на надежность работы подшипника влияют различные факторы, конструкторы вынуждены идти на компромисс и жертвовать одними показателями в угоду другим, наиболее актуальным для данного случая.

При снижении зазора растет экономичность детали, но при этом увеличивается и работа трения. Скользить валу в таких условиях сложнее и при этом снижается срок службы масла, которое стремительно «стареет». Учитывая то, что на надежность работы подшипника влияют различные факторы, конструкторы вынуждены идти на компромисс и жертвовать одними показателями в угоду другим, наиболее актуальным для данного случая.

Принцип работы опорного подшипника скольжения

В том случае, если механизм остановлен, вал или ось ротора опирается на нижнюю часть расточки вкладыша. При вращении с достаточно большой частотой, эффект прилипания будет увлекать масло в зазор между валом и вкладышем и давление жидкости там будет расти вместе с частотой. Вскоре частота вращения достигнет такой величины, при котором давление жидкости в зазоре полностью уравновесит радиальные нагрузки от вала и сил, которые действуют на него при работе механизма. Существует закономерность, согласно которой снижение размеров зазора положительно влияет на несущие способности масла в подшипнике. Но эта медаль имеет и обратную сторону – высокоточные узлы гораздо дороже в изготовлении и полусухое трение, характерное для такой системы в момент начала вращения вала, очень быстро выводит вкладыши из строя.

Но эта медаль имеет и обратную сторону – высокоточные узлы гораздо дороже в изготовлении и полусухое трение, характерное для такой системы в момент начала вращения вала, очень быстро выводит вкладыши из строя.

Для того, чтобы опорный подшипник качественно выполнял свою работу, при изготовлении к нему предъявляются самые высокие требования. Несоблюдение размеров, соосности и зазоров приводит к появлению в детали вибраций, повышению коэффициента трения, росту температуры в ходе работы и, соответственно, быстрому выходу из строя вкладышей или даже всего устройства. Помимо этого низкое качество подшипника сказывается на расходе масла, которое может неконтролируемо вытекать через излишне большие зазоры или плохо циркулировать в системе при их заниженном значении. Оба случая приводят к повышению потребности механизма в смазочных материалах и обслуживании. Перерасход и нехватка масла, как мы уже писали, влияют на срок службы изделия.

Поделитесь в соц. сетях

Как работают шарикоподшипники?

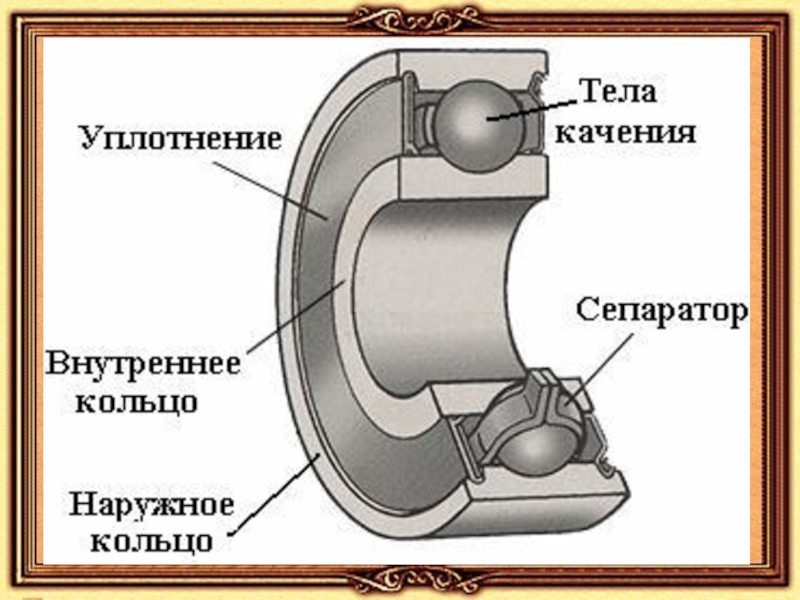

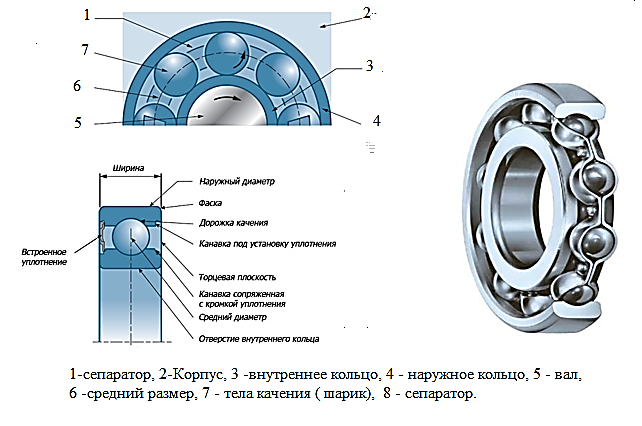

Шариковые подшипники являются одними из наиболее часто используемых подшипников во вращательных движениях. Они состоят из ряда или нескольких рядов шариков между внутренней и внешней дорожками качения. Эта конструкция основана на концепции, согласно которой тела качения создают меньше трения, чем элементы скольжения. Одно кольцо обычно прикреплено к вращающемуся узлу или валу, и когда оно вращается, шарики катятся по внутренней дорожке качения, в то время как другое кольцо остается неподвижным. Это обеспечивает вращательное движение с чрезвычайно низким коэффициентом трения, что делает его идеальным для приложений с высокими скоростями и низкими требованиями к трению.

Они состоят из ряда или нескольких рядов шариков между внутренней и внешней дорожками качения. Эта конструкция основана на концепции, согласно которой тела качения создают меньше трения, чем элементы скольжения. Одно кольцо обычно прикреплено к вращающемуся узлу или валу, и когда оно вращается, шарики катятся по внутренней дорожке качения, в то время как другое кольцо остается неподвижным. Это обеспечивает вращательное движение с чрезвычайно низким коэффициентом трения, что делает его идеальным для приложений с высокими скоростями и низкими требованиями к трению.

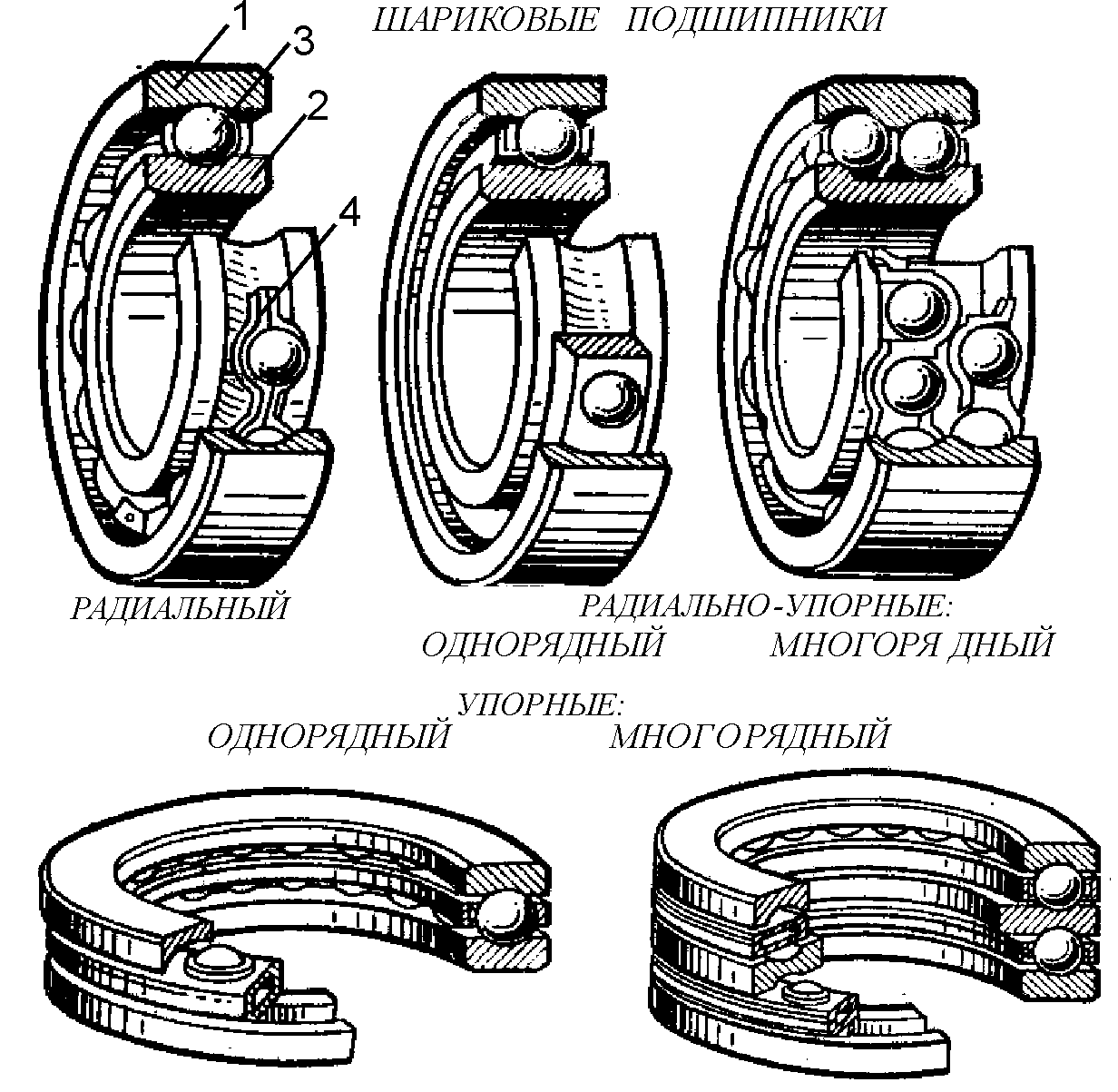

Подшипники обычно должны выдерживать два типа нагрузок: осевые нагрузки и радиальные нагрузки. Осевые нагрузки, также называемые осевыми нагрузками, представляют собой силы, действующие параллельно оси подшипника, тогда как радиальные нагрузки действуют перпендикулярно оси подшипника. Шариковые подшипники могут выдерживать как осевые, так и радиальные нагрузки.

Однако они имеют относительно низкую грузоподъемность, поэтому обычно используются в приложениях с более низкими требованиями к нагрузке. Сферическая форма роликов приводит к очень маленьким точкам контакта между шариками и дорожками качения. Это обеспечивает плавное движение, но снижает грузоподъемность. Однако шариковые подшипники могут компенсировать некоторую несоосность внутренней и внешней дорожек качения.

Сферическая форма роликов приводит к очень маленьким точкам контакта между шариками и дорожками качения. Это обеспечивает плавное движение, но снижает грузоподъемность. Однако шариковые подшипники могут компенсировать некоторую несоосность внутренней и внешней дорожек качения.

Типы шарикоподшипников

Существует несколько различных конструкций этих подшипников, предназначенных для различных областей применения:

9 0002 Сопутствующее содержание:

Что такое шарикоподшипники

Типы шарикоподшипников использует

Таблица размеров шарикоподшипников

Чистые шарикоподшипники

Как производятся шарикоподшипники

Угловой контакт: Эти подшипники имеют осесимметричные дорожки качения. Это перераспределяет радиальные нагрузки через подшипник, что делает его идеальным для восприятия комбинированных нагрузок или нагрузок как в осевом, так и в радиальном направлениях.

Большие углы контакта обычно выдерживают более высокие осевые нагрузки и меньшие радиальные нагрузки, а при меньших углах контакта происходит обратное.

Большие углы контакта обычно выдерживают более высокие осевые нагрузки и меньшие радиальные нагрузки, а при меньших углах контакта происходит обратное.Осевой/упорный : Осевые подшипники используют несколько дорожек качения, расположенных рядом. Как следует из названия, они предназначены для осевых нагрузок; радиальные нагрузки могут повредить подшипник, раздвинув дорожки качения.

- Глубокая канавка: Уникальная конструкция дорожек качения позволяет этим подшипникам выдерживать более высокие нагрузки, чем другие шарикоподшипники. Однако они не могут справиться с такой большой несоосностью, как обычные шарикоподшипники.

Особенности шарикоподшипников

Как и большинство подшипников, шарикоподшипники могут иметь различные характеристики, которые обеспечивают различные типы поддержки рабочих характеристик подшипника.

Ряды: Большинство подшипников устанавливаются парами для более равномерного распределения нагрузки.

Двухрядные подшипники имеют два ряда шариков, а не один, что устраняет необходимость установки нескольких подшипников. Хотя это обеспечивает экономичную и компактную замену пары однорядных подшипников, они обычно требуют лучшего выравнивания.

Двухрядные подшипники имеют два ряда шариков, а не один, что устраняет необходимость установки нескольких подшипников. Хотя это обеспечивает экономичную и компактную замену пары однорядных подшипников, они обычно требуют лучшего выравнивания.Фланец: Это тип корпуса подшипника, который можно установить для фиксации подшипника на монтажной поверхности. Это упрощает монтаж и осевое расположение.

Сепаратор: Сепараторы фиксируют шарики внутри подшипника, удерживая их на месте и уменьшая трение. Обычно они изготавливаются из стали или полиамидного пластика, в зависимости от области применения. Хотя их производство дешевле, пластиковые клетки могут не подходить для высоких температур или тяжелых условий.

Материал: Шариковые подшипники обычно изготавливаются из нержавеющей стали, хромистой стали или керамики. Керамические подшипники обычно используются в приложениях с напряженными или сложными условиями, например, под водой или в вакууме.

Керамика на 40% менее плотная, чем сталь; эти подшипники устойчивы к коррозии и не требуют смазки, однако они более хрупкие и способны растрескиваться, чем стальные. Гибридные подшипники со стальными дорожками качения и керамическими шариками часто используются для уменьшения трения. Более легкие мячи обеспечивают более быстрое вращение и меньшее потребление энергии для вращательного движения.

Керамика на 40% менее плотная, чем сталь; эти подшипники устойчивы к коррозии и не требуют смазки, однако они более хрупкие и способны растрескиваться, чем стальные. Гибридные подшипники со стальными дорожками качения и керамическими шариками часто используются для уменьшения трения. Более легкие мячи обеспечивают более быстрое вращение и меньшее потребление энергии для вращательного движения.Самоустанавливающиеся: Самоустанавливающиеся шарикоподшипники имеют наружное кольцо со сферической дорожкой качения. Это позволяет подшипнику выдерживать угловое смещение, которое может быть вызвано отклонением корпуса или вала или неправильным монтажом. Эти подшипники обычно имеют меньшую грузоподъемность, чем другие шариковые подшипники, и обычно используются в устройствах с длинным валом, таких как трансмиссии или текстильные фабрики.

Типы сборки

Шариковые подшипники можно собирать множеством различных способов, что влияет на грузоподъемность и производительность подшипника.

- Conrad: Этот метод, названный в честь его изобретателя Роберта Конрада, включает эксцентричное размещение внутреннего кольца внутри внешнего кольца с единственной точкой контакта. Затем шарики вставляются напротив точки контакта и равномерно распределяются, благодаря чему кольца занимают правильное положение. Обычно также устанавливается клетка для обеспечения равномерного распределения мячей. При этом методе сборки можно вставить ограниченное количество шариков, что ограничивает грузоподъемность подшипника.

- Заполнение паза: В этом методе сборки обе дорожки качения имеют пазы, чтобы шарики можно было вставить на место. Это позволяет вставлять любое количество шариков, что увеличивает допустимую радиальную нагрузку. Эти подшипники, однако, имеют более низкую осевую грузоподъемность, так как выемки на дорожках качения приводят к разрыву колец, что может повлиять на прочность подшипника.

- Ослабленная обойма: В этой конструкции либо наружный диаметр внутреннего кольца, либо внутренний диаметр наружного кольца изменены, чтобы увеличить пространство для вставки шариков.

Это также позволяет вставлять любое количество шариков, однако подшипники с таким методом сборки могут воспринимать осевые нагрузки только в направлении от разгруженного кольца.

Это также позволяет вставлять любое количество шариков, однако подшипники с таким методом сборки могут воспринимать осевые нагрузки только в направлении от разгруженного кольца. - Сломанная обойма: Одно из колец полностью разрезано, чтобы можно было вставить шарик, а затем снова собрано. Пара стальных лент используется для поддержки сломанных секций во время центровки подшипников. Этот метод также позволяет использовать любое количество шариков и может выдерживать осевые нагрузки в любом направлении.

При таком большом разнообразии типов шарикоподшипников может быть трудно определить, какой тип подшипника будет наиболее эффективным для вашего применения. Специалисты MRO Supply всегда готовы ответить на вопросы и помочь вам определить, какой подшипник вам нужен.

Анатомия и различные области применения шарикоподшипников

Опубликовано

Джон Стивенс

Для многих продуктов решающим моментом является то, движется ли он или нет, как он движется, что приводит его в движение и что требуется, чтобы остановить движение. Когда вы думаете о движении или мобильности чего-либо, вы, вероятно, сначала думаете: «У него есть колеса?» и визуализировать автомобиль. А автомобили, например, предлагают только 2 направления движения: вперед и назад. Это стержни шин, которые двигают колеса и обеспечивают повышенную степень движения. А как насчет предметов, обладающих полной мобильностью, таких как тележки для покупок, тележки, скейтборды и, возможно, офисное кресло, в котором вы сейчас сидите? Каждый из этих предметов каким-то образом получает свою функцию движения от шарикоподшипников.

Шариковые подшипники сразу же приносят пользу любому продукту, с которым они знакомятся. Они не только обеспечивают начальную подвижность продуктам, которые в противном случае остались бы неподвижными, но — в зависимости от типа подшипника (и ролика) — они могут вращаться на 360 градусов. Это то, что они могут сделать, но как? Давайте посмотрим, как работают шарикоподшипники и как они изготавливаются.

Это то, что они могут сделать, но как? Давайте посмотрим, как работают шарикоподшипники и как они изготавливаются.

Сначала рассмотрим основные детали, из которых состоят шариковые подшипники, и их назначение:

Защитный экран

В зависимости от среды, в которой предполагается использовать шарикоподшипник, может определяться, будет ли использоваться защитный экран и какой. Его цель состоит в том, чтобы поддерживать смазку подшипника, не допуская загрязнения.

Уплотнение

Подобно защитному щиту, уплотнение обеспечивает некоторую дополнительную безопасность, когда внешние элементы входят в подшипник. Обычно вы не используете уплотнение, если подшипник смазывается снаружи.

Фиксатор

Фиксатор или сепаратор шарикоподшипника делает именно то, что предполагает его название, и разделяет шарики внутри подшипника. Здесь важно, чтобы шары оставались на одинаковом расстоянии друг от друга и сохраняли постоянное вращение.

Шарики

Основной компонент шарикоподшипника, сами шарики. Количество шариков в подшипнике зависит от ряда факторов, таких как стиль и размер, но они необходимы для обеспечения движения самого подшипника без поворота.

Внутреннее кольцо

Чтобы шарики сохраняли свое вращение, в подшипнике имеется 2 комплекта колец . Внутреннее кольцо представляет собой маленькое кольцо, расположенное в центре подшипника. У него есть дорожка, проходящая вдоль его внешней поверхности, по которой катятся шарики.

Внешняя обойма

Подобно внутренней обойме, внешняя обойма является более крупной, внутри которой находятся все остальные детали. Внешняя обойма имеет дорожки, которые проходят вдоль ее внутренней поверхности, что удерживает шарики во вращении.

Шариковый подшипник работает, когда с помощью смазки закрытые шарики находятся в состоянии непрерывного движения. Они сохраняют свое постоянное вращение благодаря фиксатору, который удерживает шарики на одинаковом расстоянии друг от друга и закрепляется внутри подшипника, позволяя им по-прежнему свободно вращаться.

Все это благодаря рабочей поверхности большой площади и наличию масляного слоя между вкладышем и валом.

Все это благодаря рабочей поверхности большой площади и наличию масляного слоя между вкладышем и валом. Большие углы контакта обычно выдерживают более высокие осевые нагрузки и меньшие радиальные нагрузки, а при меньших углах контакта происходит обратное.

Большие углы контакта обычно выдерживают более высокие осевые нагрузки и меньшие радиальные нагрузки, а при меньших углах контакта происходит обратное. Двухрядные подшипники имеют два ряда шариков, а не один, что устраняет необходимость установки нескольких подшипников. Хотя это обеспечивает экономичную и компактную замену пары однорядных подшипников, они обычно требуют лучшего выравнивания.

Двухрядные подшипники имеют два ряда шариков, а не один, что устраняет необходимость установки нескольких подшипников. Хотя это обеспечивает экономичную и компактную замену пары однорядных подшипников, они обычно требуют лучшего выравнивания. Керамика на 40% менее плотная, чем сталь; эти подшипники устойчивы к коррозии и не требуют смазки, однако они более хрупкие и способны растрескиваться, чем стальные. Гибридные подшипники со стальными дорожками качения и керамическими шариками часто используются для уменьшения трения. Более легкие мячи обеспечивают более быстрое вращение и меньшее потребление энергии для вращательного движения.

Керамика на 40% менее плотная, чем сталь; эти подшипники устойчивы к коррозии и не требуют смазки, однако они более хрупкие и способны растрескиваться, чем стальные. Гибридные подшипники со стальными дорожками качения и керамическими шариками часто используются для уменьшения трения. Более легкие мячи обеспечивают более быстрое вращение и меньшее потребление энергии для вращательного движения. Это также позволяет вставлять любое количество шариков, однако подшипники с таким методом сборки могут воспринимать осевые нагрузки только в направлении от разгруженного кольца.

Это также позволяет вставлять любое количество шариков, однако подшипники с таким методом сборки могут воспринимать осевые нагрузки только в направлении от разгруженного кольца.