Содержание

Подшипники качения их классификация, устройство и преимущества

Технический словарь определяет подшипники качения как распространенные в современной механике детали, использующиеся там, где присутствуют вращающиеся валы или оси. Основной задачей таких подшипников является создание надежной опоры для вала, фиксирующей его в пространстве, но в тоже время обеспечивающей его вращение с минимальным сопротивлением. Само слово «подшипник» точно обозначает назначение этой важной в механике детали – «расположенный под шипом (валом)». Двигатель, которым оснащен автомобиль, привод станка, редуктор и вообще любой механизм, благодаря использованию этих несложных приспособлений, существенно повышает КПД, за счет снижения трения в узлах, где происходит перемещение деталей вокруг оси.

Классификация подшипников качения

Основным критерием классификации деталей такого типа является их конструкция. Важными признаками, определяющими вид изделия, являются:

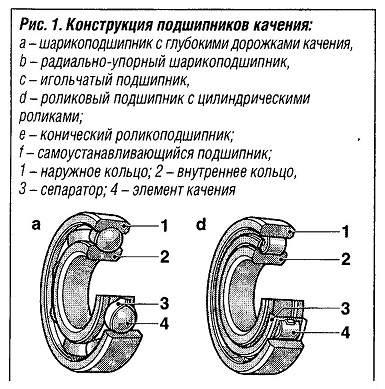

— Форма которую имеют тела качения. Различают шариковые и роликовые модели. Последние имеют более глубокую классификацию, в зависимости от того, какую форму имеет тело ролика. Производителями выпускаются детали имеющие игольчатые, короткие, длинные, цилиндрические, бочкообразные, конические и даже витые ролики.

Различают шариковые и роликовые модели. Последние имеют более глубокую классификацию, в зависимости от того, какую форму имеет тело ролика. Производителями выпускаются детали имеющие игольчатые, короткие, длинные, цилиндрические, бочкообразные, конические и даже витые ролики.

— Направление нагрузки, которое воспринимает устройство. Существуют радиальные, рассчитанные для работы с радиальными нагрузками, упорные – для преимущественно осевых нагрузок, а также комбинированные, упорно-радиальные и радиально-упорные, способные воспринимать как радиальные, так и осевые силы.

— Количество рядов используемых тел качения. Выпускаются одно-, двух- и четырехрядные модели.

— Восприятие перекосов. В механике используются несамоустанавливающиеся изделия, не допускающие перекоса вала и самоустанавливающиеся, которые могут эффективно работать при перекосах до 3°.

— Форма внутреннего отверстия внутреннего кольца. Эта часть может быть цилиндрической или конусной.

Также выпускаются специальные виды деталей, которые встречаются редко, например, сдвоенные.

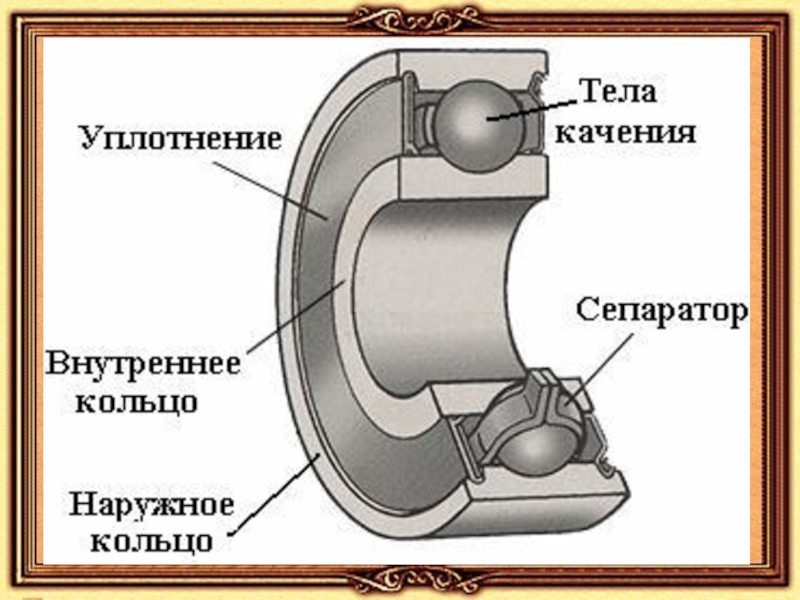

Устройство подшипника

Все подшипники качения, за редким исключением, состоят из внутреннего и внешнего колец, между которыми находятся шарики или ролики. Могут состоять они и только из тел качения – в этом случае узел, в котором установлена деталь, будет являться элементом, удерживающим обеспечивающие скольжение тела. Для того, чтобы исключить блокировку в процессе работы, как шариковый, так и роликовый подшипник снабжаются сепараторами, фиксирующими в проектном положении его элементы.

В машиностроении широко используются также закрытые подшипники, основной признак которых – защитная крышка. Эта деталь предотвращает утечку смазки и может являться отличной защитой от загрязнений. Если обычному, открытому изделию необходимо устраивать обслуживание – периодическую смазку и очистку, то модели закрытого типа в таком вмешательстве человека не нуждаются.

Преимущества

Если сравнивать подшипники качения и скольжения, то основным преимуществом первых будет более низкий коэффициент трения. Следующий по важности плюс – большой выбор моделей, разных типов, конструкций и размеров. Также большое значение имеет и то, что они выпускаются полностью готовыми к установке и не требуют, в большинстве случаев, сборки по месту. Это существенно упрощает ввод в эксплуатацию механизмов, а также их техническое обслуживание и ремонт.

Следующий по важности плюс – большой выбор моделей, разных типов, конструкций и размеров. Также большое значение имеет и то, что они выпускаются полностью готовыми к установке и не требуют, в большинстве случаев, сборки по месту. Это существенно упрощает ввод в эксплуатацию механизмов, а также их техническое обслуживание и ремонт.

Купить подшипники качения на prom-komplect.ru

На сайте нашей компании вы легко и быстро сможете подобрать и купить любой необходимый вам подшипник. Чтобы сделать заказ, вам нужен только компьютер и интернет – оформление покупки и оплата происходят прямо на нашем сайте и отнимают всего несколько минут. Наш интернет-магазин предлагает отличные детали известных мировых производителей по отличным ценам и с официальной гарантией.

Поделитесь в соц. сетях

Типы подшипников качения|Podsnab — склад подшипников

Главное назначение подшипников качения – работать в процессе трения качения. Конструкция состоит из нескольких колец, тел качения, сепараторов задача которых – отделить тела качения друг от друга (они позволяют их удерживать на определенном расстоянии с учетом направляющего движения).

В зависимости от определенной модели производитель использует разные тела:

• подшипниковый узел с шариковыми изделиями;

• с укороченными цилиндрическими роликами;

• с удлиненными цилиндрическими или игольчатыми роликами;

• с роликами конического типа;

• с бочкообразными видами.

Чтобы заметно уменьшить габариты, а также увеличить показатели жесткости и точности, инженеры используют совмещенные опоры. Под этим термином принято рассматривать дорожки качения, которые выполнены на валу или же находятся на верхней части корпусной детали.

В продаже можно встретить различные серии узлов, в конструкции которых не предусмотрен сепаратор. Основная отличительная особенность данной детали заключается в наличии огромного количества тел качения и увеличенных показателей грузоподъемности. Однако стоит отметить, что максимальные частоты вращения этих моделей в два раза ниже по сравнению с другими моделями. Это объясняется повышенными моментами при сопротивлении вращения.

Разновидности моделей

В зависимости от определенной сферы эксплуатации различают разные типы подшипников качения, которые отличаются конструктивно и функционально. В ассортименте каждого производителя найдется несколько распространенных разновидностей, благодаря чему покупатель подберет необходимую модель для работы конкретного оборудования.

Рассматривают следующие виды подшипников качения:

• Радиальные модели могут быть одно- или двухрядными – в зависимости от количества рядов. Они функционируют с незначительными потерями на трение и могут эксплуатироваться с достаточно высокой частотой вращения. Это модели с неразборным типом конструкции.

• Радиально-упорные шарикоподшипники имеют соответствующую маркировку и дорожки качения, расположенные на двух кольцах – наружном и внутреннем. При этом они отличаются главным признаком – наличие смещенных вдоль оси дорожек. Таким образом, представленная деталь отлично справляется с комбинированными усилиями. Классифицировать подшипники также принято и по количеству тел – одно- и двухрядные.

• Цилиндрические роликовые модели отличаются разъемной конструкцией. В результате кольцо с бортами и вместе с сепаратором, набором роликов – может монтироваться отдельно от второго кольца. Это позволяет заметно упростить процесс выполнения монтажных и демонтажных работ.

• Сферические роликоподшипники самоустанавливающегося типа также имеют несколько рядов. Двухрядные устройства способны эксплуатироваться в условиях тяжелых радиальных усилий, а также при огромных осевых нагрузках, что действует в обе стороны.

• Конические устройства отличаются разборной конструкцией. Внутренняя часть подразумевает наличие внутреннего кольца, дополненного набором роликов и сепаратором. Таким образом, монтаж этого блока может осуществляться отдельно, независимо от наружного кольца.

• Упорный шарикоподшипник – самый популярный подшипник качения, купить который можно по выгодным ценам. Они часто эксплуатируются в узлах, что отличаются минимальной частотой вращения.

Классифицировать подшипниковые узлы можно по разным критериям. Однако основная классификация подшипников заключается в особенностях их конструкции: определенный набор компонентов, их расположение, материалы, из которых они изготовлены.

Однако основная классификация подшипников заключается в особенностях их конструкции: определенный набор компонентов, их расположение, материалы, из которых они изготовлены.

Преимущества и недостатки

Если сравнить подшипники качения с устройствами скольжения, можно отметить несколько отличительных особенностей. Это заключается не только в конструктивных характеристиках, но и также в некоторых эксплуатационных моментах.

Основные достоинства подшипников качения:

• Минимальная потеря в процессе трения, что приводит к повышенному КПД – порядка 0,995. Кроме того, отмечают незначительный нагрев в процессе работы.

• Во время пуска момент трения уменьшается в 10, а в некоторых случаях и в 20 раз.

• Учитывая взаимозаменяемость деталей, ремонт оборудования осуществляется достаточно быстро и не представляет особой сложности.

• Подшипниковые узлы скольжения принято изготавливать из различных цветных материалов, что являются дефицитным товаром. Таким образом, удается экономить данные металлы при массовом производстве моделей качения.

• Демократичная стоимость за счет больших объемов поставки стандартных устройств.

• Уменьшенные габариты в осевом направлении.

• Минимальный расход смазочных материалов.

• Простая процедура замены и регулярного технического обслуживания.

Учитывая основные достоинства, отмечают также и некоторые незначительные минусы. Среди таких недостатков следует отметить ограниченное использование в условиях высоких нагрузок и повышенной рабочей скорости. Такие конструкции не рассчитаны для эксплуатации в подобных сложных условиях, что может повлиять на их срок службы. Кроме того, их не принято использовать в результате сильных ударных усилий или вибраций. Однако они нашли свое применение в промышленных сферах, где оборудование работает в несложных эксплуатационных условиях.

Поделитесь в соц. сетях

Какие материалы используются для изготовления шарикоподшипников? – Блог igus

Подшипники скольжения

Патрик Чайя | 26. март 2020 г.

Материал для шарикоподшипников качения широко варьируется и всегда в первую очередь ориентирован на материалы колец. Это обеспечивает согласованное взаимодействие сепаратора, внутреннего и наружного колец в системе. Это особенно важно, когда применяется нагрев или охлаждение подшипников. Важно, чтобы ходовые качества шарикоподшипников всегда были хорошими. Наиболее распространенные материалы для мячей перечислены ниже в зависимости от материала кольца.

Это обеспечивает согласованное взаимодействие сепаратора, внутреннего и наружного колец в системе. Это особенно важно, когда применяется нагрев или охлаждение подшипников. Важно, чтобы ходовые качества шарикоподшипников всегда были хорошими. Наиболее распространенные материалы для мячей перечислены ниже в зависимости от материала кольца.

Шарики для металлических шарикоподшипников:

Сталь для роликовых подшипников 1.3505/100Cr6

Для этих шарикоподшипников часто используются шарики из закаленной стали. Наиболее часто используемым материалом является хромистая сталь с примерно 1% углерода и 1,5% хрома. Свойства стальных шариков из мартенситной хромистой стали делают их особенно подходящими для производства шарикоподшипников, поскольку из них получаются стабильные компоненты, которые являются прочными и убедительно долговечными при непрерывной эксплуатации. Шарики из роликоподшипниковой стали прочный и прочный . Подверженность коррозии, как правило, низкая, поэтому цилиндрические ролики и игольчатые ролики изготавливаются из этого материала. Но без смазки не обойтись.

Подверженность коррозии, как правило, низкая, поэтому цилиндрические ролики и игольчатые ролики изготавливаются из этого материала. Но без смазки не обойтись.

Шарики для пластмассовых шарикоподшипников

Нержавеющая сталь 1.4401 и 14401 (SS316L)

Для пластмассовых шарикоподшипников обычно используются незакаленные шарики из нержавеющей стали. Они исключительно устойчивы к коррозии, а также очень устойчивы к соленой воде и щелочам. Для пластмассовых шарикоподшипников нет необходимости использовать закаленные шарики. Максимально допустимая нагрузка уже ограничена пределами материала пластиковых колец. Шарики из нержавеющей стали стоят меньше, чем стеклянные.

Шариковые шарикоподшипники из нержавеющей стали для полимерных шарикоподшипников xiros

Известково-натриевое стекло

Стеклянные шарики используются , когда или безметалловый шарикоподшипник или требования для химической стойкости являются высокий. Известково-натриевое стекло используется для изготовления бутылок, стаканов и листового стекла, а также в качестве материала для шарикоподшипников. Он имеет хорошие химические свойства подходит для шарикоподшипников, которые обычно 0011 подвергается кратковременному химическому воздействию , но не сильному термическому воздействию. Его светло-зеленый цвет также дал ему название лимонное стекло .

Известково-натриевое стекло используется для изготовления бутылок, стаканов и листового стекла, а также в качестве материала для шарикоподшипников. Он имеет хорошие химические свойства подходит для шарикоподшипников, которые обычно 0011 подвергается кратковременному химическому воздействию , но не сильному термическому воздействию. Его светло-зеленый цвет также дал ему название лимонное стекло .

Боросиликатное стекло

Этот тип стекла намного дороже известково-натриевого стекла . Боросиликатное стекло даже более химически стойкое, чем известково-натриевое стекло, а это означает, что оно используется в приложениях, связанных с сильными кислотами .

Другие преимущества:

- Очень хорошая термостойкость и устойчивость к изменениям температуры

- Механическая стабильность

- Низкий коэффициент линейного расширения

Этот тип прозрачный и прозрачный.

Шарики для керамических шарикоподшипников:

Оксид алюминия Al2O3

Керамические шарики из оксида алюминия, также известные как оксидная керамика, имеют поликристаллическую структуру. Свойства легких шариков включают хорошую коррозионную стойкость, стойкость к истиранию и термостойкость. Несмотря на такие влияния, как вода, растворы солей и некоторые кислоты , они чрезвычайно устойчивы к коррозии. Важно избегать контакта с плавиковой кислотой, соляной кислотой, теплой серной кислотой и сильными щелочными растворами. Также известно, что они являются самосмазывающимися и электроизолирующими. Шарики из оксида алюминия Al2O3 имеют цвет от белого до цвета слоновой кости и производятся в соответствии со стандартом ASTM F 2094, класс II/III.

нитрид кремния Si3N4

Шарики , изготовленные из керамического материала нитрида кремния , легкие , но обладают большой прочностью и выдающейся устойчивостью к коррозии . Только некоторые кислоты и щелочные растворы вызывают коррозию. Материал имеет изоляционный эффект . Шарики также являются самосмазывающимися и обладают большой устойчивостью к температурным колебаниям, что заметно влияет на итоговую прибыль. Они намного дороже, чем шарики из оксида алюминия. Шариков из Si3N4 9 шт.0011 черный перламутровый цвет.

Только некоторые кислоты и щелочные растворы вызывают коррозию. Материал имеет изоляционный эффект . Шарики также являются самосмазывающимися и обладают большой устойчивостью к температурным колебаниям, что заметно влияет на итоговую прибыль. Они намного дороже, чем шарики из оксида алюминия. Шариков из Si3N4 9 шт.0011 черный перламутровый цвет.

Что делает шариковый подшипник таким особенным?

Вы уже проголосовали!

— Руководство по материалам для шарикоподшипников

— Руководство по материалам для шарикоподшипников

Пожалуйста, выберите место доставки

Выбор страницы страны/региона может повлиять на различные факторы, такие как цена, варианты доставки и доступность товара.

Перейти на сайт www.igus.com.tr

2023 Новые продукты и инновации! — Просмотрите сейчас

24 часа

Большинство товаров доставляются в течение 24-48 часов

Настройте онлайн прямо сейчас — изучите более 50 инструментов

Дом

TechTalk: обзор

Руководство по материалам для шарикоподшипников

Купить шарикоподшипники xiros®

Шариковые подшипники могут использоваться в различных областях, от медицинских и аэрокосмических технологий до упаковочного оборудования, электроники, офисной техники и даже высококлассных йо-йо.

Поскольку эти компоненты изготавливаются из разных материалов, каждый из которых имеет свой собственный набор характеристик и преимуществ, взвешивание плюсов и минусов конкретного типа шарикоподшипника может стать важной частью процесса проектирования.

Три основных типа шарикоподшипников: стальные, керамические и пластмассовые. Хотя каждый шарикоподшипник состоит из четырех основных частей — наружного кольца, внутреннего кольца, сепаратора и шариков, — каждый из них имеет свой собственный набор характеристик и преимуществ.

1.1 Компания igus® предлагает линейку пластиковых шарикоподшипников xiros® с тремя различными термопластичными материалами качения.

Стальные шарикоподшипники

Отчасти потому, что стальные шарикоподшипники представляют собой более старую технологию, многие инженеры-конструкторы считают их надежным решением. Обычно подшипники такого типа состоят из цельнометаллических деталей, но доступны с различными типами стальных колец и шариков или с фенольным сепаратором.

Стальные шарикоподшипники идеально подходят для тяжелых условий эксплуатации, работающих с чрезвычайно высокими нагрузками и быстрыми оборотами в минуту (об/мин), а некоторые из них имеют радиальную грузоподъемность до 30 000 фунтов. Еще одним преимуществом является то, что стальные шарикоподшипники имеют тенденцию быть более точными из-за зазора, который может быть достигнут.

Еще одним преимуществом является то, что стальные шарикоподшипники имеют тенденцию быть более точными из-за зазора, который может быть достигнут.

Однако стальные шарикоподшипники имеют некоторые недостатки. Они тяжелые, шумные и, в зависимости от марки стали, не обладают химической стойкостью. Они требуют постоянной смазки, что означает затраты времени и средств на техническое обслуживание. Сталь также подвержена коррозии во влажной среде. Кроме того, в медицинских приложениях его магнитные свойства могут вызвать проблемы.

Кроме того, существует такое большое количество производителей стальных шарикоподшипников, что цены могут сильно различаться: от недорогих до очень дорогих. Это может быть воспринято как преимущество или недостаток, но в любом случае варианты могут иногда быть подавляющими.

1.2 Стальные шарикоподшипники идеально подходят для чрезвычайно высоких нагрузок и высоких оборотов, но могут быть шумными и требуют постоянной смазки.

1. 3 Шариковые подшипники изготавливаются из различных материалов, таких как сталь, керамика и пластик.

3 Шариковые подшипники изготавливаются из различных материалов, таких как сталь, керамика и пластик.

Керамические шарикоподшипники

Наиболее распространенный тип керамических шарикоподшипников часто считается «гибридным», что указывает на то, что внешнее кольцо, внутреннее кольцо и сепаратор подшипника состоят из стали, а шарики сделаны из керамики. Керамический материал позволяет подшипнику работать быстрее, сохраняя при этом более низкую рабочую температуру и одновременно снижая шум и вибрацию.

Керамические шарикоподшипники имеют тенденцию быть более устойчивыми к коррозии, более жесткими и легче, чем большинство стальных шарикоподшипников. Также возможны более низкие коэффициенты и более высокие обороты, и, поскольку они непроводящие, керамические шарикоподшипники можно использовать в электрических устройствах. Кроме того, большинство керамических шарикоподшипников могут работать при температуре до 1800 градусов по Фаренгейту.

Благодаря этим преимуществам керамические шарикоподшипники являются привлекательным решением. Однако эти типы подшипников чрезвычайно дороги, что само по себе является веским аргументом в пользу поиска альтернативного решения.

Однако эти типы подшипников чрезвычайно дороги, что само по себе является веским аргументом в пользу поиска альтернативного решения.

Пластиковые шарикоподшипники

Хотя пластиковые шарикоподшипники представляют собой более новую технологию, они обладают преимуществами, которых нет у стальных или керамических шарикоподшипников. Пластиковые шарикоподшипники состоят из полностью пластиковых колец и пластикового сепаратора и обычно доступны с тремя различными типами шариков: пластиковыми, стеклянными или из нержавеющей стали. Выбор материала часто зависит от среды, в которой будет использоваться подшипник.

Пластиковые шарики лучше всего подходят для применений, где вес и уровень шума являются наиболее важными, а стеклянные шарики обладают меньшими магнитными свойствами, чем шарики из нержавеющей стали 316. Стеклянные шарики идеально подходят, когда требуется раствор без содержания металлов. Шары из нержавеющей стали являются наиболее экономичным выбором, но они весят больше, чем пластиковые и стеклянные. Тем не менее, по сравнению со стальными шариками, они по-прежнему имеют значительное преимущество в весе.

Тем не менее, по сравнению со стальными шариками, они по-прежнему имеют значительное преимущество в весе.

Пластиковые шарикоподшипники любой конфигурации идеально подходят для применения при нормальных и высоких скоростях и обладают рядом привлекательных особенностей. Пластиковые шарикоподшипники благодаря пластиковой конструкции являются самосмазывающимися, устойчивыми к коррозии и обеспечивают бесшумную работу. Еще одно преимущество заключается в том, что они легкие: в то время как керамический шарикоподшипник весит около одной трети своего стального аналога, полимерный шарик весит меньше всех трех типов.

Однако в некоторых случаях пластмассовые шарикоподшипники не следует использовать, в том числе при высоких нагрузках или длительных температурах, превышающих 300 градусов по Фаренгейту.

1.4 Выше показан полимерный шарикоподшипник igus® xiros® A500.

Сравнение с реальным миром

Каждый производитель предлагает собственные версии шарикоподшипников с различными характеристиками. Например, производитель стальных шарикоподшипников часто предлагает свою продукцию из различных типов стали, включая серию 300 (мягкая нержавеющая сталь), серию 400 или хромированную сталь.

Например, производитель стальных шарикоподшипников часто предлагает свою продукцию из различных типов стали, включая серию 300 (мягкая нержавеющая сталь), серию 400 или хромированную сталь.

1.5 На этом графике сравниваются пластиковые шарикоподшипники igus® xiros®, изготовленные из специально разработанных термопластов B180 и A500, с полимерными шарикоподшипниками двух конкурентов.

Таким же образом компания igus® предлагает свою линейку пластиковых шарикоподшипников xiros® с тремя различными термопластичными материалами качения:

- A500 для экстремальной химической стойкости и температуры до 302 градусов по Фаренгейту;

- B180 для высокой износостойкости и температуры до 176 градусов по Фаренгейту; и

- C160, который также можно использовать в условиях воздействия химических веществ, но при температуре не выше 176 градусов по Фаренгейту.

Чтобы более точно отразить различия между стальным шарикоподшипником и пластмассовым шарикоподшипником, здесь приведено реальное сравнение с использованием компонента igus® и стандартного стального компонента.