Содержание

Турбонаддув. Подача дополнительного воздуха в цилиндры двигателя

СОДЕРЖАНИЕ:

- Основные системы наддува. Их работа

- Волновой нагнетатель воздуха Comprex

- Нагнетатель с изменяемой геометрией турбины для дизельных двигателей

Мощность, развиваемая двигателем, зависит от количества воздуха и смешанного с ним топлива, которое может быть подано в двигатель. Если нужно увеличить мощность двигателя, следует увеличить как количество подаваемого воздуха, так и топлива. Подача большего количества топлива не даст эффекта до тех пор, пока не появится достаточное для его сгорания количество воздуха, иначе образуется избыток несгоревшего топлива, что приводит к перегреву двигателя и повышенной токсичности отработавших газов.

Увеличение мощности двигателя может быть достигнуто путем увеличения либо его рабочего объема, либо частоты вращения коленчатого вала. Увеличение рабочего объема увеличивает вес, размеры двигателя и, в конечном итоге, его стоимость. Увеличение частоты вращения коленчатого вала проблематично из-за возникающих при этом технических проблем, особенно для двигателей с большим рабочим объемом.

Увеличение частоты вращения коленчатого вала проблематично из-за возникающих при этом технических проблем, особенно для двигателей с большим рабочим объемом.

Технически приемлемым решением проблемы увеличения мощности является использование нагнетателя (компрессора). Это означает, что подающийся в двигатель воздух сжимают перед его впуском в камеру сгорания.

Другими словами, компрессор обеспечивает подачу необходимого количества воздуха, достаточного для полного сгорания увеличенной дозы топлива. Следовательно, при прежнем рабочем объеме и той же частоте вращения коленчатого вала мы получаем большую мощность.

Основные системы наддува. Их работа

Существует две основные системы наддува:

- с механическим приводом

- «турбо» (использующие энергию отработавших газов)

Кроме того, существуют также комбинированные системы, например, турбокомпаундная.

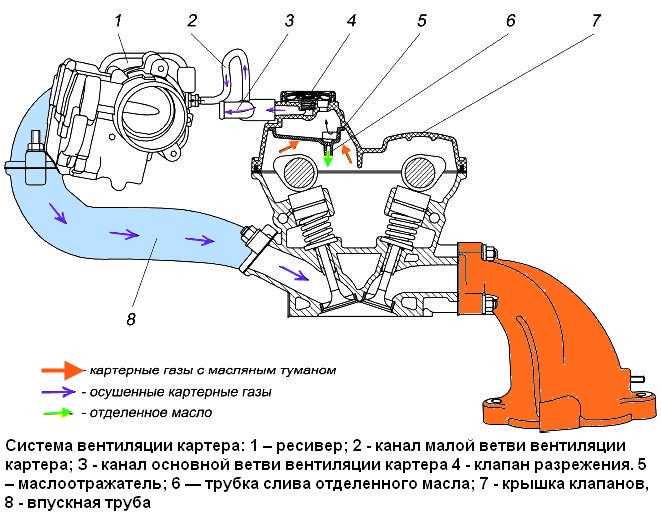

Рис. Системы наддува двигателей:

1 – нагнетательное колесо; 2 – привод компрессора; 3 – коленчатый вал; 4 – приводное колесо

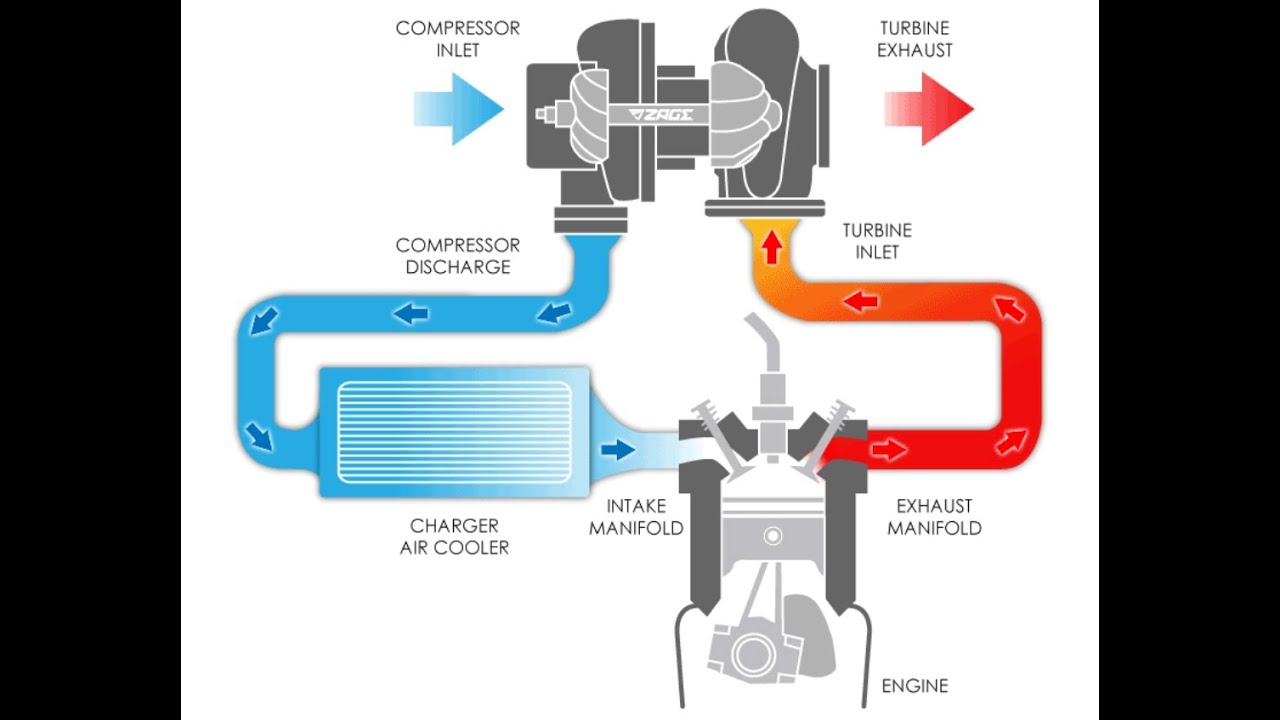

В случае компрессора с механическим приводом необходимое давление воздуха получают благодаря механической связи между коленчатым валом двигателя и нагнетательным колесом или компрессором. В турбокомпрессоре давление воздуха получают благодаря вращению турбины потоком отработавших газов.

В турбокомпрессоре давление воздуха получают благодаря вращению турбины потоком отработавших газов.

Турбокомпрессор состоит из двух турбин, состоящих из нагнетательного колеса 2 и приводного 9, связанных между собой при помощи вала. Вал установлен на двух опорах 11 и 12, на которые постоянно подается масло, охлаждающее и смазывающее опоры.

Обе турбины вращаются в одном направлении и с одинаковой скоростью. Выходящие из цилиндров двигателя отработавшие газы имеют высокую температуру и давление. Они разгоняются до большой скорости (около 10 000 об/мин) и вступают в контакт с лопатками приводного колеса 9, и преобразует их кинетическую энергию в механическую энергию вращения (крутящий момент). С такой же скорость вращается и нагнетательное колесо турбины 2, которое подает сжатый воздух к двигателю. Нагнетательное колесо 2 выполнено таким образом, что уже при небольшом потоке отработавших газов достигается достаточное давление нагнетаемого воздуха. В режиме полной нагрузки двигателя достигается максимальное избыточное давление (1,1…1,6 кгс/см2) при частоте вращения коленчатого вала около 2000 об/мин и поддерживается постоянным при дальнейшем наборе частоты вращения вплоть до максимальной.

Рис. Турбокомпрессор:

1 – трубопровод для подачи сжатого воздуха от турбины к диафрагме; 2 – нагнетательное колесо турбины; 3 – корпус нагнетательного колеса; 4 – промежуточный корпус; 5 – сбрасывающий клапан; 6 – диафрагма; 7 – пружина; 8 – диафрагменная камера; 9 – приводное колесо; 10 – корпус турбонагнетателя; 11,12 – опоры; А – подача воздуха от воздушного фильтра; B – подача воздуха к впускным клапаном; C – обводной канал сбрасывающего клапана для ограничения давления нагнетания; D – подача отработавших газов от двигателя; E – подача отработавших газов к выпускной системе; H – подача смазки; J – отвод смазки; K – подача сжатого воздуха для открытия сбрасывающего клапана

Между двигателем и турбокомпрессором существует связь только через поток отработавших газов. Частота вращения турбин напрямую не зависит от частоты вращения коленчатого вала двигателя и характеризуется некоторой инерционностью, т.е. сначала увеличивается подача топлива, увеличивается энергия потока отработавших газов, а затем уже увеличивается частота вращения турбины и давление нагнетания, и в цилиндры двигателя поступает еще больше воздуха, что дает возможность увеличить подачу топлива. Этим объясняется повышенная дымность отработавших газов дизельных двигателей с наддувом.

Этим объясняется повышенная дымность отработавших газов дизельных двигателей с наддувом.

Для предотвращения повышения давления больше необходимого при высоких частотах вращения предусмотрено специальное устройство состоящее из сбрасывающего клапана 5 и диафрагмы 6 с пружиной. Полость перед диафрагмой связана с давлением потока входящего воздуха через трубопровод 1. При увеличении давления, которое происходит с ростом частоты вращении коленчатого вала, диафрагма прогибается сжимая пружины и сбрасывающий клапан открывается. Отработавшие газы при этом проходят через дополнительный обводной канал С, что уменьшает частоту вращения приводного колеса турбины, а значит и нагнетательного колеса. Давление наддува при этом становится постоянным.

Для двигателей, работающих в широком диапазоне частот вращения коленчатого вала (к примеру, в легковом автомобиле), высокое давление наддува желательно даже на низких частотах. Именно поэтому будущее принадлежит турбокомпрессорам с регулируемым давлением. Небольшой диаметр современных турбин и специальные сечения газовых каналов способствуют уменьшению инерционности, т.е. турбина очень быстро разгоняется, и давление воздуха очень быстро достигает требуемого значения.

Небольшой диаметр современных турбин и специальные сечения газовых каналов способствуют уменьшению инерционности, т.е. турбина очень быстро разгоняется, и давление воздуха очень быстро достигает требуемого значения.

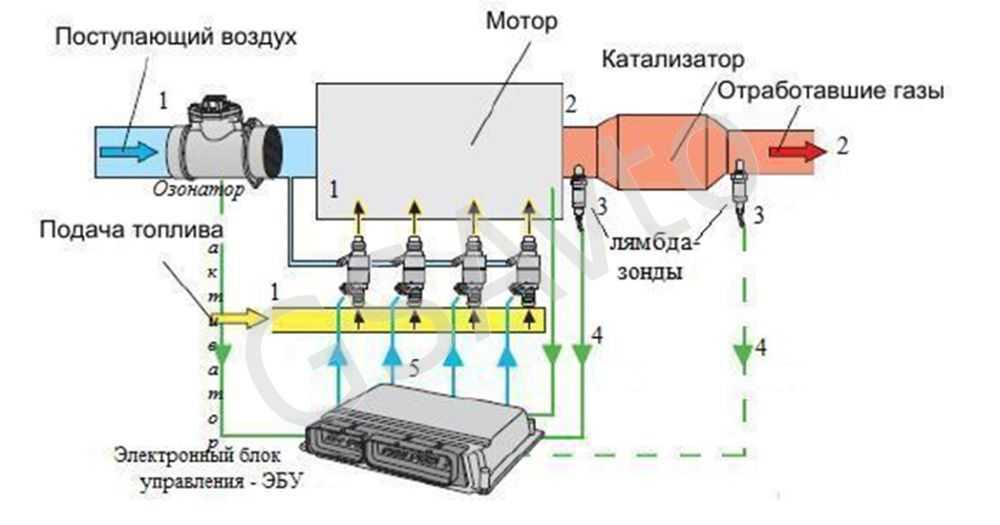

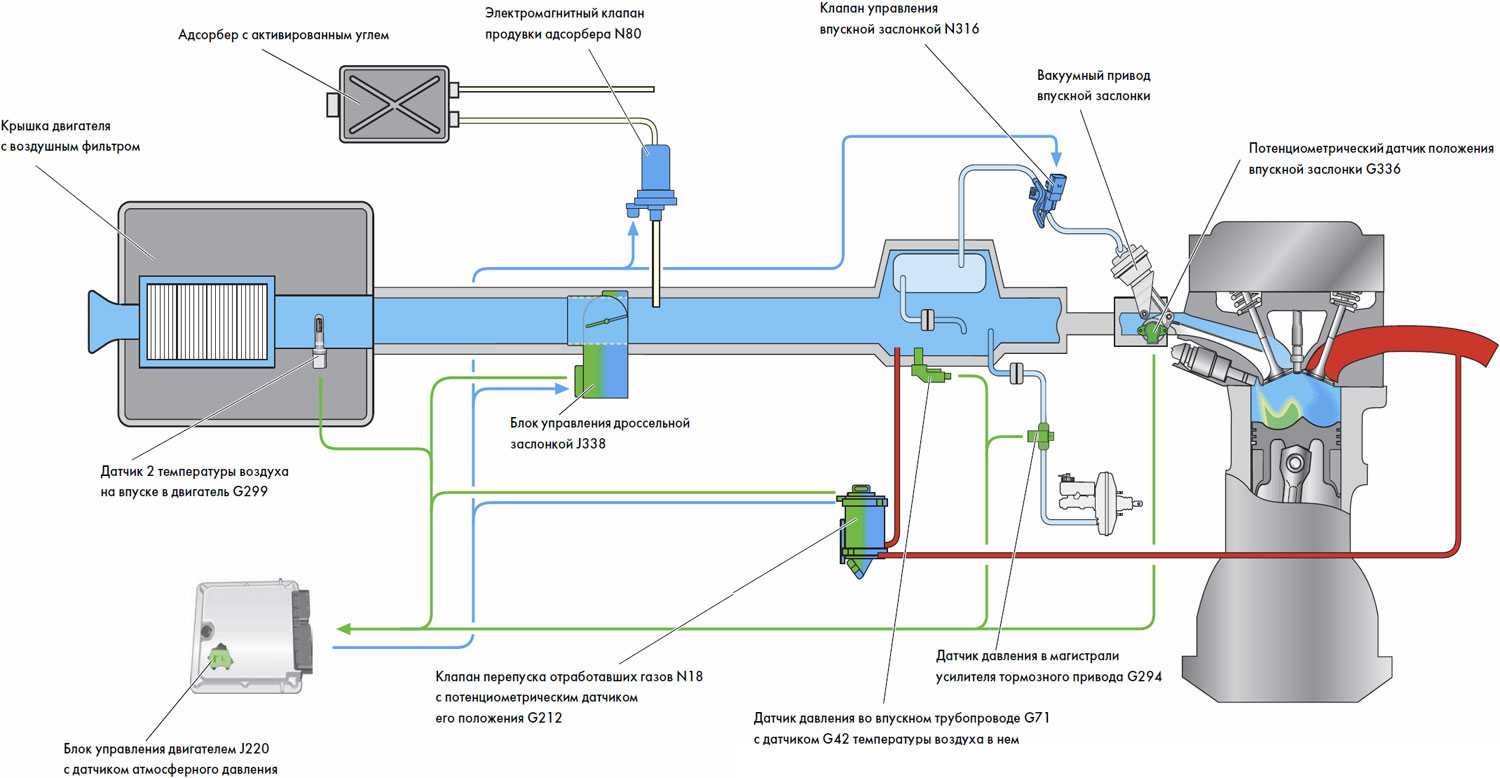

Для удовлетворения постоянно возрастающих требований, которые сегодня предъявляются к автомобильной технике в области расхода топлива, токсичности отработавших газов и уровня шума, разрабатываются электронные системы управлением наддувом, одна из которых представлена на рисунке.

На первом этапе, на основании определенного числа параметров, таких как температура охлаждающей жидкости, масла, впускаемого воздуха и отработавших газов, анализируется состояние двигателя. Измеряются также частота вращения коленчатого вала, положение педали акселератора и другие параметры. Все эти данные анализируются электронным блоком управления и используются для определения идеального в данных условиях давления наддува для двигателя.

На втором этапе это значение давления передается на исполнительные устройства, которые регулируют давление во впускной системе. При определении этого давления учитываются также критические условия работы двигателя, в частности, детонация. Акустические датчики позволяют распознать самовоспламенение, насколько малым бы оно ни было. Давление наддува в этом случае понижается. Эта операция повторяется до тех пор, пока детонация не исчезнет. Когда детонация прекращается, давление наддува снова возрастает до первоначального значения. Электронный блок управления также определяет идеальное давление наддува в случае повторяющейся детонации, возникающей, например, из-за использования низкокачественного топлива.

При определении этого давления учитываются также критические условия работы двигателя, в частности, детонация. Акустические датчики позволяют распознать самовоспламенение, насколько малым бы оно ни было. Давление наддува в этом случае понижается. Эта операция повторяется до тех пор, пока детонация не исчезнет. Когда детонация прекращается, давление наддува снова возрастает до первоначального значения. Электронный блок управления также определяет идеальное давление наддува в случае повторяющейся детонации, возникающей, например, из-за использования низкокачественного топлива.

Электромагнитный клапан получает электрический сигнал, который определяет время его открывания, и работает, соответственно, как регулятор давления наддува.

Таким образом, на мембрану воздействует не все давление наддува, а только его большая или меньшая часть, которая зависит от положения электромагнитного клапана.

При нажатой педали акселератора электронный блок управления подает команду на закрытие клапана, и все отработавшие газы направляются в турбину, из-за чего давление наддува возрастает и двигатель развивает значительную мощность, что делает возможным резкое ускорение автомобиля. Как только желаемая скорость движения достигнута сбрасывающий клапан открывается, и давление наддува становится обычным.

Как только желаемая скорость движения достигнута сбрасывающий клапан открывается, и давление наддува становится обычным.

Рис. Электронное управление турбонаддувом:

1 – информация о температуре всасываемого сжатого воздуха; 2 — информация о режиме работы двигателя; 3 — информация о температуре охлаждающей жидкости; 4 — информация о давлении во впускном трубопроводе: 5 — информация от датчика детонации; 6 –датчик детонации; 7 – двигатель; 8 – воздух, находящийся под давлением; 9 – заслонка моторного тормоза; 10 – электромагнитный клапан; 11 – воздушный фильтр; 12 — нагнетательное колесо; 13 – приводное колесо; 14 – сбрасывающий клапан; 15 – электронный блок управления

Волновой нагнетатель воздуха Comprex

Вариантом системы наддува для двигателей легковых автомобилей является волновой нагнетатель воздуха, известный также под названием Comprex. Приводимый от двигателя через зубчатый ремень 2, разделенный на секции ротор 7 вращается в цилиндрическом корпусе, имеющем с торцов щелевые окна для прохода свежего воздуха и выхода отработавших газов. Система окон и полостей выполнена особым образом, что позволяет волны давления потока 5 отработавших газов преобразовывать в повышенное давление потока 1 свежего воздуха.

Система окон и полостей выполнена особым образом, что позволяет волны давления потока 5 отработавших газов преобразовывать в повышенное давление потока 1 свежего воздуха.

Рис. Волновой нагнетатель:

1 – поток свежего воздуха под высоким давлением; 2 – зубчатый ремень; 3 – поток свежего воздуха под низким давлением; 4 – поршень двигателя; 5 – поток отработавших газов под высоким давлением; 6 – поток отработавших газов низкого давлением; 7 – ротор; 8 – щелевые окна

Существенным достоинством волнового нагнетателя является непосредственный газодинамический энергообмен между отработавшими газами и свежим воздухом без участия каких-либо промежуточных механизмов. Такой энергообмен происходит со звуковой и сверхзвуковой скоростью. Волновой обменник, как и механический нагнетатель, автоматически реагирует на изменения нагрузки изменением давления наддува. При постоянном передаточном отношении между двигателем и волновым нагнетателем энергообмен оптимален только для одного рабочего режима. Для устранения этого недостатка на торцах корпуса имеется ряд воздушных «карманов» разной формы и размера, благодаря которым диапазон оптимальной работы нагнетателя расширяется. Кроме того, это позволяет достичь благоприятного протекания кривой крутящего момента, чего невозможно осуществить с помощью других методов наддува.

Для устранения этого недостатка на торцах корпуса имеется ряд воздушных «карманов» разной формы и размера, благодаря которым диапазон оптимальной работы нагнетателя расширяется. Кроме того, это позволяет достичь благоприятного протекания кривой крутящего момента, чего невозможно осуществить с помощью других методов наддува.

Волновой, нагнетатель, по сравнению с другими способами наддува, требует много места для ременной передачи и системы трубопроводов. Это усложняет возможность его установки в условиях ограниченного объема подкапотного пространства автомобиля.

Нагнетатель с изменяемой геометрией турбины для дизельных двигателей

Для дизельных двигателей находит применение нагнетатель с изменяемой геометрией турбины, позволяющий ограничивать поток отработавших газов через турбину при высокой частоте вращения коленчатого вала двигателя.

Рис. Турбонагнетатель с изменяющейся геометрией турбины:

а – положение направляющих лопаток при высокой скорости потока отработавших газов; б – положение направляющих лопаток при низкой скорости потока отработавших газов; 1 – крыльчатка турбины; 2 – управляющее кольцо; 3 – подвижные направляющие лопатки соплового аппарата; 4 – управляющий рычаг; 5 – управляющий пневматический цилиндр; 6 – поток отработавших газов

Подвижные направляющие лопатки 3 соплового аппарата изменяют поперечное сечение каналов, через которые отработавшие газы устремляются на крыльчатку турбины. Этим они согласовывают возникающее в турбине давление газа с требуемым давлением наддува. При низкой нагрузке на двигатель подвижные лопатки открывают небольшое поперечное сечение каналов так, что увеличивается противодавление отработавших газов. Поток газов развивает в турбине высокую скорость, обеспечивая высокую частоту вращения вала нагнетателя. При этом поток отработавших газов действует на более удаленную от оси вала область лопаток крыльчатки турбины. Таким образом, возникает большее плечо силы, которое дополнительно увеличивает крутящий момент. При высокой нагрузке направляющие лопатки открывают большее поперечное сечение каналов, что уменьшает скорость течения потока отработавших газов. Вследствие этого турбонагнетатель при равном количестве отработавших газов меньше ускоряется и работает с меньшей частотой при большем количестве газов. Этим способом ограничивается давление наддува. Поворотом управляющего кольца 2 изменяется угол направления лопаток, которые устанавливаются на желаемый угол либо непосредственно отдельным управляющим рычагом 4, укрепленным на лопатках, либо поворотными кулачками.

Этим они согласовывают возникающее в турбине давление газа с требуемым давлением наддува. При низкой нагрузке на двигатель подвижные лопатки открывают небольшое поперечное сечение каналов так, что увеличивается противодавление отработавших газов. Поток газов развивает в турбине высокую скорость, обеспечивая высокую частоту вращения вала нагнетателя. При этом поток отработавших газов действует на более удаленную от оси вала область лопаток крыльчатки турбины. Таким образом, возникает большее плечо силы, которое дополнительно увеличивает крутящий момент. При высокой нагрузке направляющие лопатки открывают большее поперечное сечение каналов, что уменьшает скорость течения потока отработавших газов. Вследствие этого турбонагнетатель при равном количестве отработавших газов меньше ускоряется и работает с меньшей частотой при большем количестве газов. Этим способом ограничивается давление наддува. Поворотом управляющего кольца 2 изменяется угол направления лопаток, которые устанавливаются на желаемый угол либо непосредственно отдельным управляющим рычагом 4, укрепленным на лопатках, либо поворотными кулачками. Поворот кольца осуществляется при помощи управляющего пневматического цилиндра 5 под действием разрежения или давления воздуха либо, как вариант, при помощи электродвигателя с обратной связью по положению лопаток (датчик положения). Нагнетатель с изменяемой геометрией в положении покоя открыт и поэтому безопасен, т. е. при отказе управления ни он сам, ни двигатель не повреждаются. Происходит лишь потеря производительности на низких частотах вращения коленчатого вала.

Поворот кольца осуществляется при помощи управляющего пневматического цилиндра 5 под действием разрежения или давления воздуха либо, как вариант, при помощи электродвигателя с обратной связью по положению лопаток (датчик положения). Нагнетатель с изменяемой геометрией в положении покоя открыт и поэтому безопасен, т. е. при отказе управления ни он сам, ни двигатель не повреждаются. Происходит лишь потеря производительности на низких частотах вращения коленчатого вала.

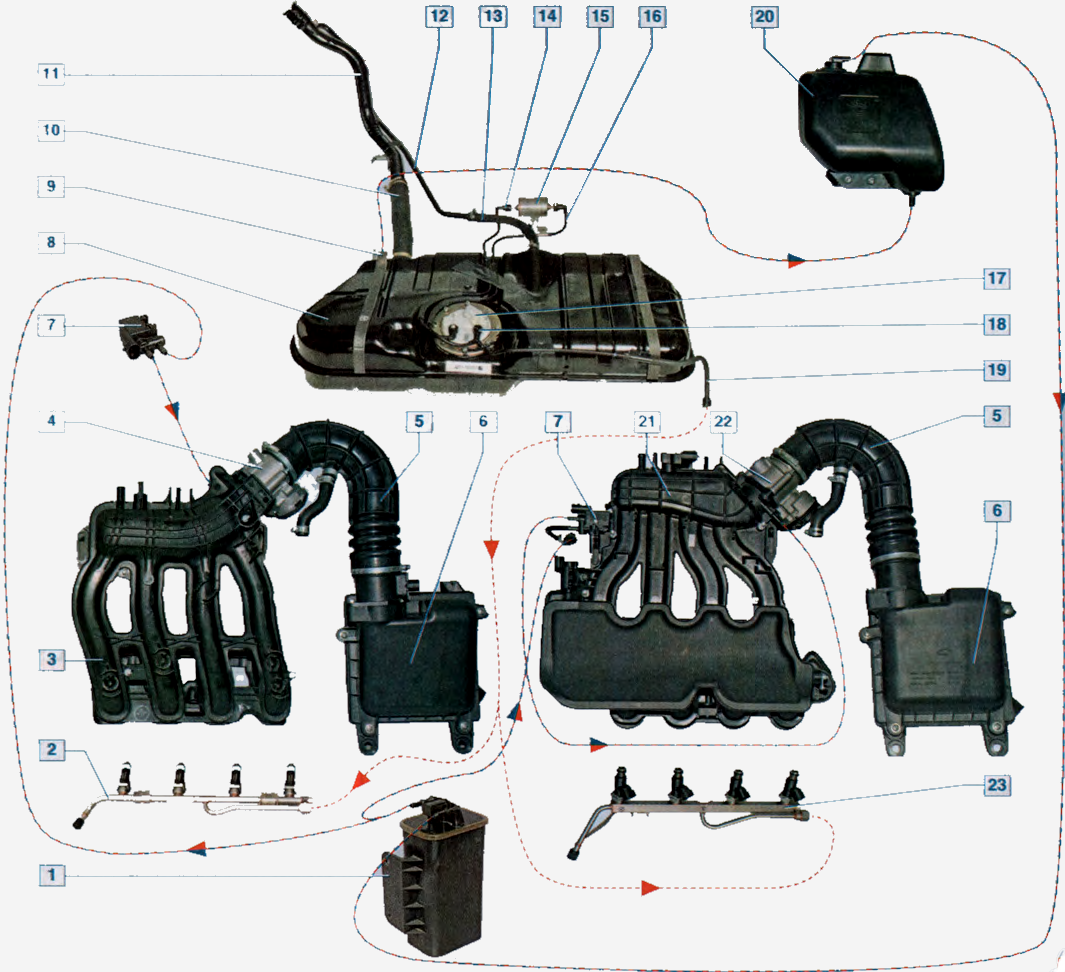

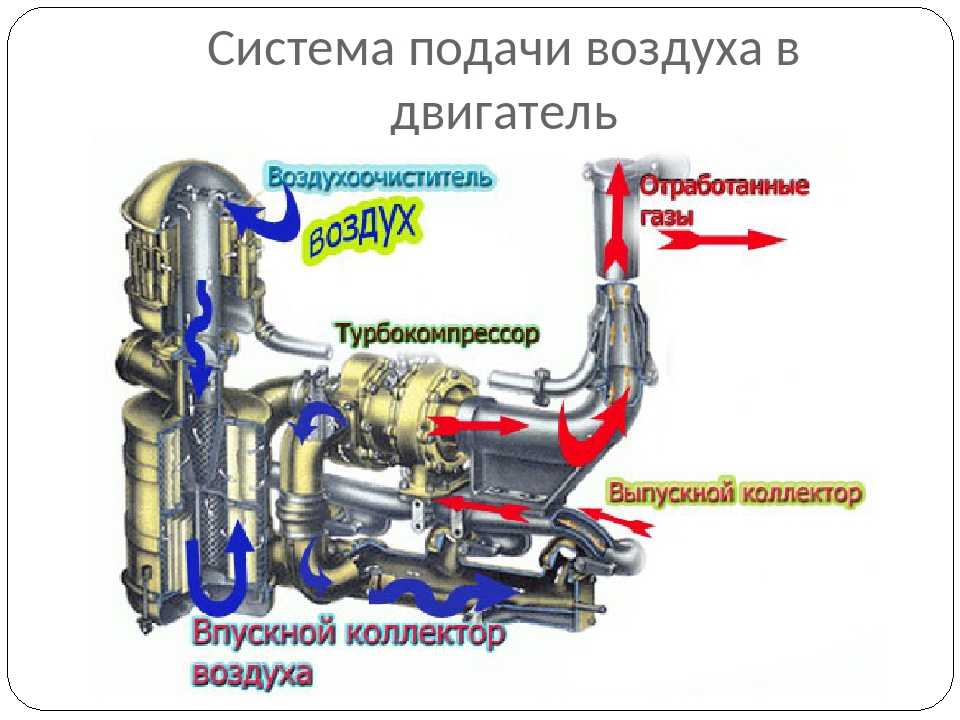

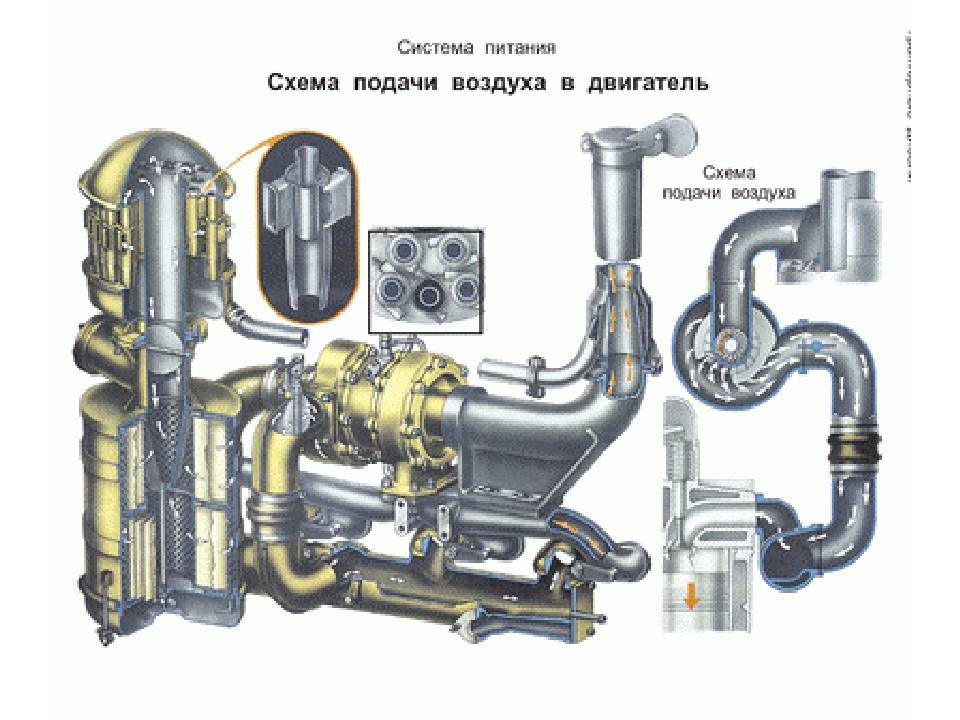

Подача воздуха в дизель Камаз-740.30-260

Система питания двигателя воздухом состоит из фильтра, уплотнителя, воздухозаборника, патрубков и труб, соединяющих воздухозаборник и воздухоочиститель с турбокомпрессорами

Ее конструкция определяется конфигурацией автомобиля.

Фильтр воздушный (рисунок 1) сухого типа, двухступенчатый, предназначен для очистки поступающего в двигатель воздуха от пыли.

Он состоит из корпуса 3 с завихрителем 4, крышки 8 , предочистителя 1, фильтрующего элемента 2. Герметичность соединения крышки с корпусом обеспечивает уплотнительное кольцо 5.

Герметичность соединения крышки с корпусом обеспечивает уплотнительное кольцо 5.

Крышка крепится к корпусу четырьмя пружинными защелками 6. Основные детали фильтра изготовлены из листовой стали

толщиной 1,2 мм. Для повышения эффективности очистки воздуха, поступающего в двигатель, на фильтрующий элемент надевается предочиститель 1 — оболочка из нетканого фильтровального полотна.

Очистка воздуха в фильтре двухступенчатая.

Первая ступень очистки — моноциклон, содержащий завихритель 4 установленный за входным патрубком и обеспечивающий винтовое движение воздушного потока в кольцевом зазоре между корпусом фильтра и элементом 2.

За счет действия центробежных сил частицы пыли отбрасываются к стенке корпуса и сгоняются в бункер. Пылесборный бункер образован крышкой 8, перегородкой 7 и съемной заглушкой 9.

Вторая ступень очистки — элемент фильтрующий 2, который имеет наружный и внутренний кожухи.

Они изготовлены из перфорированного стального листа и гофрированной фильтровальной бумаги, соединенный по торцам металлическими крышками, которые приклеены специальным клеем.

Фильтрующий элемент плотно прижат к днищу корпуса 3 и уплотняется торцовым резиновым кольцом. Крепится фильтрующий элемент в корпусе самостопорящейся гайкой 10.

Предварительно очищенный в первой ступени воздух поступает во вторую ступень со сменным картонным фильтрующим элементом для более тонкой очистки, где, проникая через поры картона, оставляет на его поверхности мелкие частицы пыли.

Очищенный воздух через тройник поступает к двум центробежным компрессорам и, под избыточным давлением, через трубу охладителя наддувочного воздуха в цилиндры двигателя.

В системе питания двигателя воздухом предусмотрена установка индикатора засоренности фильтрующего элемента.

Если срабатывает индикатор засоренности, то необходимо провести обслуживание или замену фильтроэлемента воздушного фильтра.

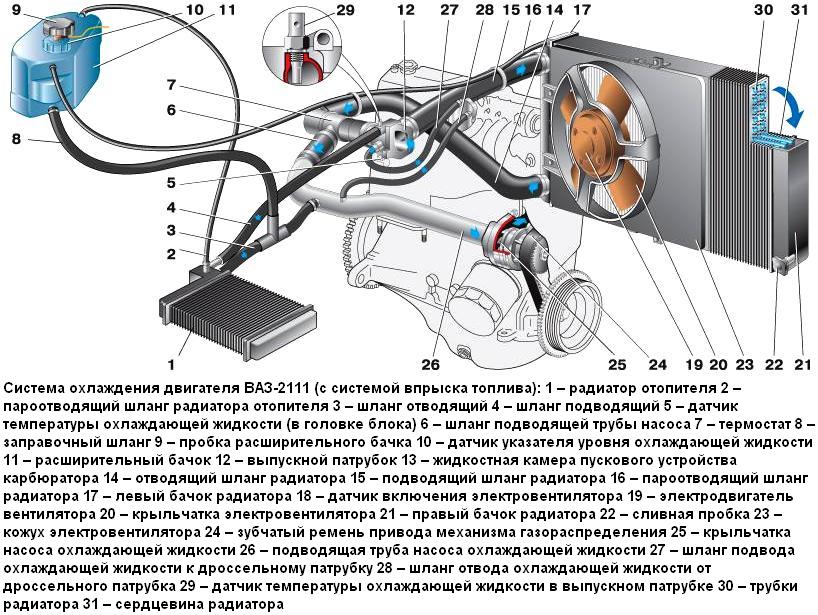

Система газотурбинного наддува и охлаждения наддувочного воздуха, за счет использования части энергии отработавших газов, обеспечивает подачу предварительно сжатого и охлажденного воздуха в цилиндры двигателя.

Наддув позволяет увеличить плотность заряда воздуха, поступающего в цилиндры, и в том же рабочем объеме сжечь большее количество топлива и повысить литровую мощность двигателя.

Применение двигателей с наддувом расширяет эксплуатационные возможности при движении на затяжных подъемах, по пересеченной местности и в горных условиях.

Система газотурбинного наддува двигателя (рисунок 2) состоит из двух взаимозаменяемых турбокомпрессоров (ТКР), выпускных и впускных коллекторов и патрубков, охладителя наддувочного воздуха (ОНВ) типа «воздух-воздух», подводящих и отводящих трубопроводов.

Воздух в центробежный компрессор турбокомпрессора поступает из воздухоочистителя, сжимается и подается под давлением в ОНВ, и затем охлажденный воздух поступает в двигатель.

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров. Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна.

Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали.

Прокладки являются деталями одноразового использования и при переборках системы подлежат замене.

Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного металлической плакированной лентой.

Выпускные коллекторы выполняются цельнолитыми и крепятся к головкам цилиндров болтами и контрятся замковыми шайбами.

Для компенсации угловых перемещений, возникающих при нагреве, под головки болтов крепления выпускного коллектора устанавливаются специальные сферические шайбы.

Система турбонаддува и охлаждения наддувочного воздуха двигателя должна быть герметична. Негерметичность системы приводит к увеличению теплонапряженности деталей, снижению мощности и ресурса двигателя.

Кроме того, негерметичность впускного тракта приводит к «пылевому» износу цилиндро-поршневой группы и преждевременному выходу двигателя из строя.

Смазка подшипников турбокомпрессоров осуществляется от системы смазки двигателя через фторопластовые трубки с металлической оплеткой. Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя.

Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя.

На двигателе устанавливается два турбокомпрессора ТКР 7С-6. Вместо турбокомпрессора ТКР7С-6 могут устанавливаться турбокомпрессоры S2B/7624TAE/0,76D9 фирмы “Schwitzer”.

Технические характеристики турбокомпрессоров приведены в таблице 2.

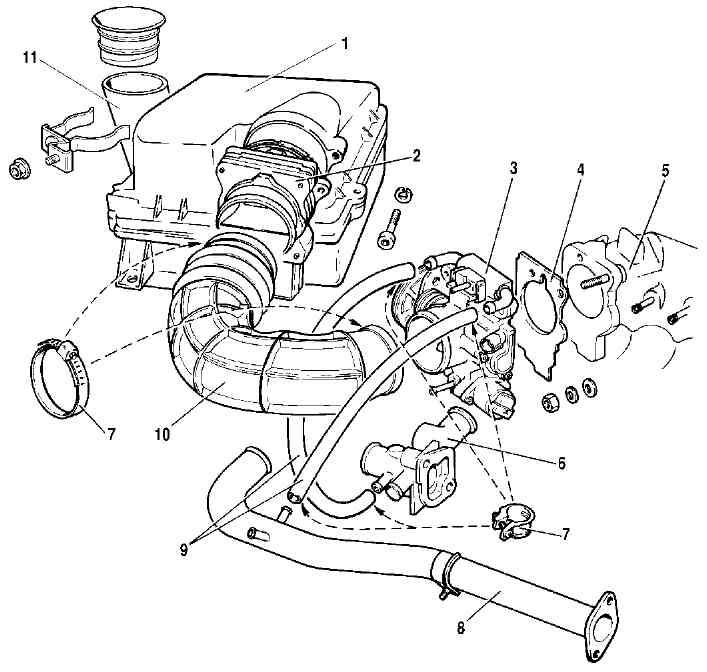

Турбокомпрессор ТКР 7С-6 состоит из центростремительной турбины и центробежного компрессора, соединенных между собой подшипниковым узлом.

Турбина с двухзаходным корпусом 7 (рисунок 3) из высокопрочного чугуна преобразовывает энергию выхлопных газов в кинетическую энергию вращения ротора турбокомпрессора, которая затем в компрессорной ступени превращается в работу сжатия воздуха.

Ротор турбокомпрессора состоит из колеса турбины 9 с валом 10, колеса компрессора 20, маслоотражателя 16 и втулки 15, закрепленных на валу гайкой 19.

Колесо турбины отливается из жаропрочного сплава по выплавляемым моделям и сваривается с валом трением.

Колесо компрессора с загнутыми по направлению вращения назад лопатками выполняется из алюминиевого сплава и, после механической обработки, динамически балансируется до величины (0,4 г мм).

Подшипниковые цапфы вала ротора закаливаются ТВЧ на глубину 1…1,5 мм. После механической обработки ротор динамически балансируется до величины (0,5 г мм).

Втулка, маслоотражатель, колесо компрессора устанавливаются на вал ротора и затягиваются гайкой крутящим моментом 7,8…9,8 Нм (0,8…1,0 кгсм).

После сборки ротор дополнительно не балансируется, лишь проверяется радиальное биение цапф вала.

При значении радиального биения не более 0,03 мм на детали ротора наносятся метки в одной плоскости, и ротор допускается на сборку турбокомпрессора.

При установке ротора в корпус подшипников необходимо совместить метки на деталях ротора. Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки.

Осевые перемещения ротора ограничиваются упорным подшипником 4, защемленным между корпусом подшипников 3 и крышкой 2. Подшипники выполняются из бронзы.

Подшипники выполняются из бронзы.

Корпус подшипников турбокомпрессора с целью уменьшения теплопередачи от турбины к компрессору выполнен составным из чугунного корпуса и крышки из алюминиевого сплава.

Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран 11 из жаростойкой стали.

В корпусе подшипников устанавливается маслоотбрасывающий экран 14, который вместе с упругими разрезными кольцами 8 предотвращает утечку масла из полости корпуса.

Для устранения утечек воздуха в соединении «корпус компрессора — корпус подшипников» устанавливается резиновое уплотнительное кольцо 21.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 13, 18 и планок 12, 17. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигателе.

Обслуживание системы газотурбинного наддува и охладителя наддувочного воздуха

В процессе эксплуатации двигателя внешним осмотром проверяется герметичность трассы газопровода отработавших газов, подвода воздуха к двигателю.

Периодически проверяется надежность крепления деталей и узлов указанных систем, а при необходимости, производится подтяжка болтов, гаек крепления и хомутов.

Работа турбокомпрессора оказывает существенное влияние на параметры и работоспособность двигателя. Неисправность турбокомпрессора может привести к поломке двигателя.

Несмотря на то, что турбокомпрессоры не требуют в эксплуатации регулировок, необходимо систематически выполнять установленные заводом-изготовителем правила технического обслуживания двигателя и периодически контролировать на слух работу турбокомпрессоров.

При ТО-2 необходимо проверить легкость вращения роторов турбокомпрессоров.

Для этого надо снять приемную трубу системы выпуска отработавших газов.

Затем проверить рукой, как вращается ротор в его крайних осевых и радиальных положениях.

Ротор должен вращаться легко, без заеданий и касаний о неподвижные детали турбокомпрессора.

Подшипники турбокомпрессора весьма чувствительны к количеству и чистоте масла, поэтому необходимыми условиями нормальной работы подшипникового узла являются своевременная замена масла и фильтрующих элементов масляного фильтра двигателя, а также применение рекомендованных заводом-изготовителем марок масел.

При сезонном техническом обслуживании турбокомпрессоры один раз в два года рекомендуется снять с двигателя для очистки центробежного компрессора. Агрегат целесообразно снимать вместе с выпускным коллектором.

Очистку центробежного компрессора необходимо выполнить в следующей последовательности:

— на торцовые поверхности корпуса компрессора и крышки нанести совмещенные риски.

Отвернуть болты крепления корпуса компрессора. Легкими ударами деревянного молотка по бобышкам снять корпус компрессора.

Осмотреть резиновое уплотнительное кольцо в пазе крышки.

При обнаружении дефектов (надрезы, потеря упругости) уплотнительное кольцо заменить на новое;

- — осмотреть лопатки колеса компрессора. При обнаружении следов контакта с корпусом компрессора, деформации лопаток или их разрушения турбокомпрессор подлежит ремонту на специализированном предприятии или замене;

- — промыть внутреннюю полость корпуса компрессора, поверхность крышки ветошью смоченной в дизельном топливе.

При чистке колеса компрессора межлопаточные поверхности рекомендуется прочистить волосяной щеткой с использованием дизельного топлива;

- — проверить легкость вращения ротора, заедание ротора не допускается;

- — перед сборкой необходимо смазать уплотнительное кольцо моторным маслом, совместить риски, установить корпус компрессора на диск крышки, затянуть болты динамометрическим ключом.

Еще раз проверить легкость вращения ротора. В крайних осевых и радиальных положениях колеса ротора не должны контактировать с корпусными деталями.

Ввиду того, что ротор турбокомпрессора балансируется с высокой точностью, полная разборка, ремонт и обслуживание агрегатов наддува должны осуществляться на специализированных предприятиях, имеющих необходимое оборудование, инструменты, приспособления, приборы и квалифицированный персонал.

При сезонном техническом обслуживании необходимо слить накопившийся в ОНВ конденсат.

Продукты, относящиеся к двигателю · Motorservice

Навигация

Настройки

Продукты, относящиеся к двигателю

Для повышения эффективности и большего удовольствия от вождения

Дроссельные заслонки, впускные коллекторы и приводные модули для управления оптимальным количеством воздуха – благодаря своему утонченному качеству эти продукты гарантируют оптимальную производительность, комфорт вождения и правильный крутящий момент при минимально возможном расходе топлива потребление./32.gif)

Использование файлов cookie и защита данных

Motorservice Group использует файлы cookie, сохраненные на вашем устройстве, для оптимизации и постоянного улучшения своих веб-сайтов, а также для статистических целей.

Дополнительную информацию об использовании нами файлов cookie можно найти здесь, а также информацию о нашей публикации и уведомление о защите данных.

Нажав «ОК», вы подтверждаете, что приняли к сведению информацию о файлах cookie, заявлении о защите данных и деталях публикации. Вы также можете в любое время изменить настройки файлов cookie для этого веб-сайта.

Настройки конфиденциальности

Мы придаем большое значение прозрачной информации, касающейся всех аспектов защиты данных. Наш веб-сайт содержит подробную информацию о настройках, которые вы можете выбрать, и о том, какое влияние оказывают эти настройки. Вы можете изменить выбранные настройки в любое время. Независимо от того, какой выбор вы выберете, мы не будем делать никаких выводов о вас как о личности (за исключением случаев, когда вы явно указали свои данные). Для получения информации об удалении файлов cookie обратитесь к функции справки в вашем браузере. Вы можете узнать больше в заявлении о защите данных.

Для получения информации об удалении файлов cookie обратитесь к функции справки в вашем браузере. Вы можете узнать больше в заявлении о защите данных.

Измените настройки конфиденциальности, нажав на соответствующие кнопки

Необходимый

Удобство

Статистика

Необходимый

Файлы cookie, необходимые для системы, обеспечивают правильную работу веб-сайта. Без этих файлов cookie могут возникнуть сбои или сообщения об ошибках.

Этот веб-сайт будет:

- Хранить файлы cookie, необходимые системе

- Сохранить настройки, сделанные вами на этом веб-сайте

Этот сайт никогда не будет делать следующее без вашего согласия:

- Сохраните ваши настройки, такие как выбор языка или баннер cookie, чтобы вам не пришлось повторять их в будущем.

- Анонимно оценивайте посещения и делайте выводы, которые помогут нам оптимизировать наш веб-сайт.

- Сделать выводы о вас как о личности (за исключением случаев, когда вы явно указали свои данные, например, в контактных формах)

Удобство

Эти файлы cookie упрощают использование веб-сайта и сохраняют настройки, например, чтобы вам не приходилось повторять их каждый раз, когда вы посещаете сайт.

Этот веб-сайт будет:

- Хранить файлы cookie, необходимые системе

- Сохраните ваши настройки, такие как выбор языка или баннер cookie, чтобы вам не пришлось повторять их в будущем.

Этот сайт никогда не будет делать следующее без вашего согласия:

- Анонимно оценивайте посещения и делайте выводы, которые помогут нам оптимизировать наш веб-сайт.

- Сделать выводы о вас как о личности (за исключением случаев, когда вы явно указали свои данные, например, в контактных формах)

Конечно, мы всегда будем соблюдать настройку «не отслеживать» (DNT) в вашем браузере. В этом случае файлы cookie для отслеживания не устанавливаются и функции отслеживания не загружаются.

В этом случае файлы cookie для отслеживания не устанавливаются и функции отслеживания не загружаются.

Роль компонентов подачи воздуха в характеристиках вашего автомобиля

Компоненты подачи воздуха в автомобилях необходимы для правильной работы двигателя автомобиля. Для эффективной работы двигателю требуется точная смесь топлива и воздуха, а компоненты подачи воздуха играют решающую роль в обеспечении того, чтобы воздух, поступающий в двигатель, был чистым, отфильтрованным и имел правильную температуру.

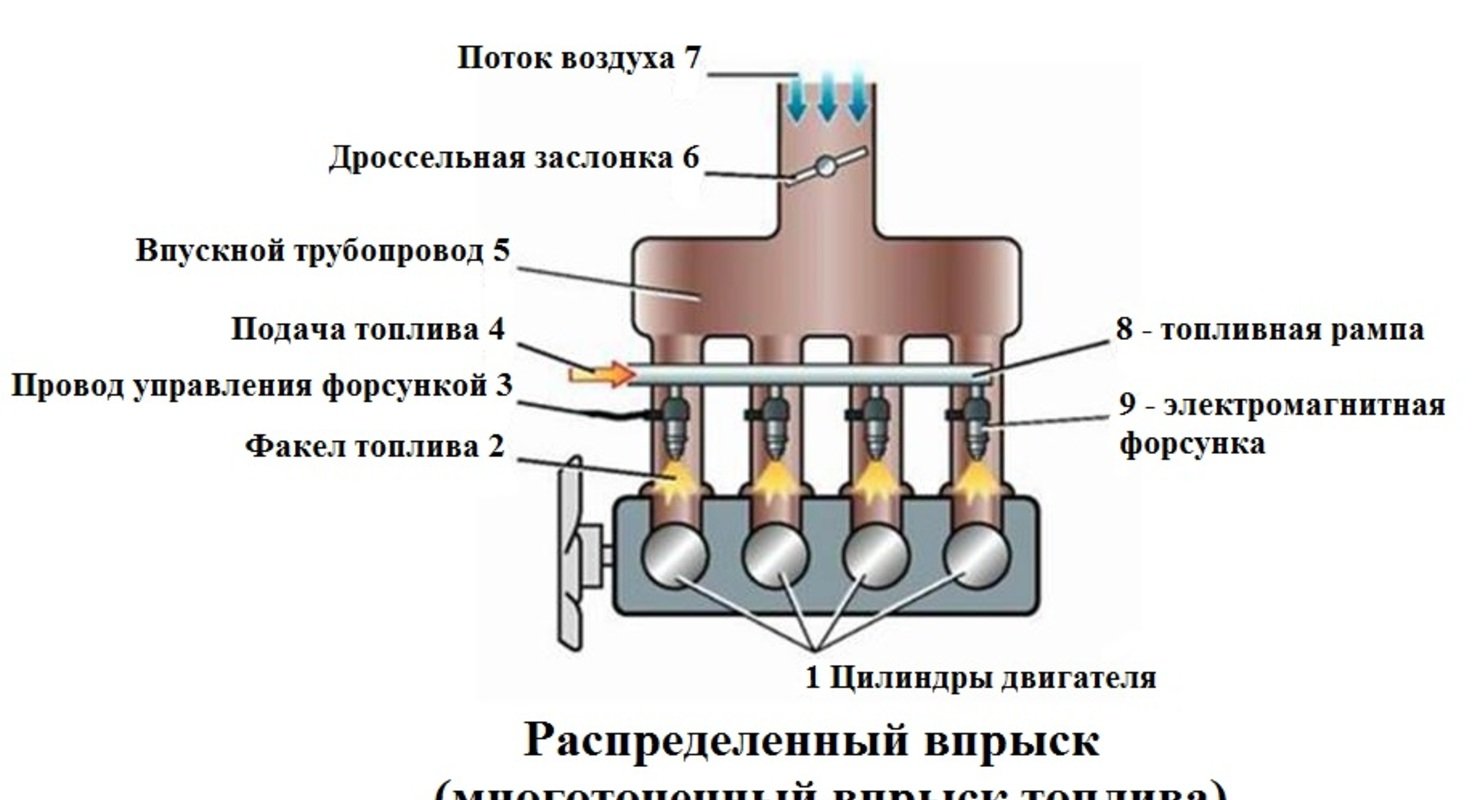

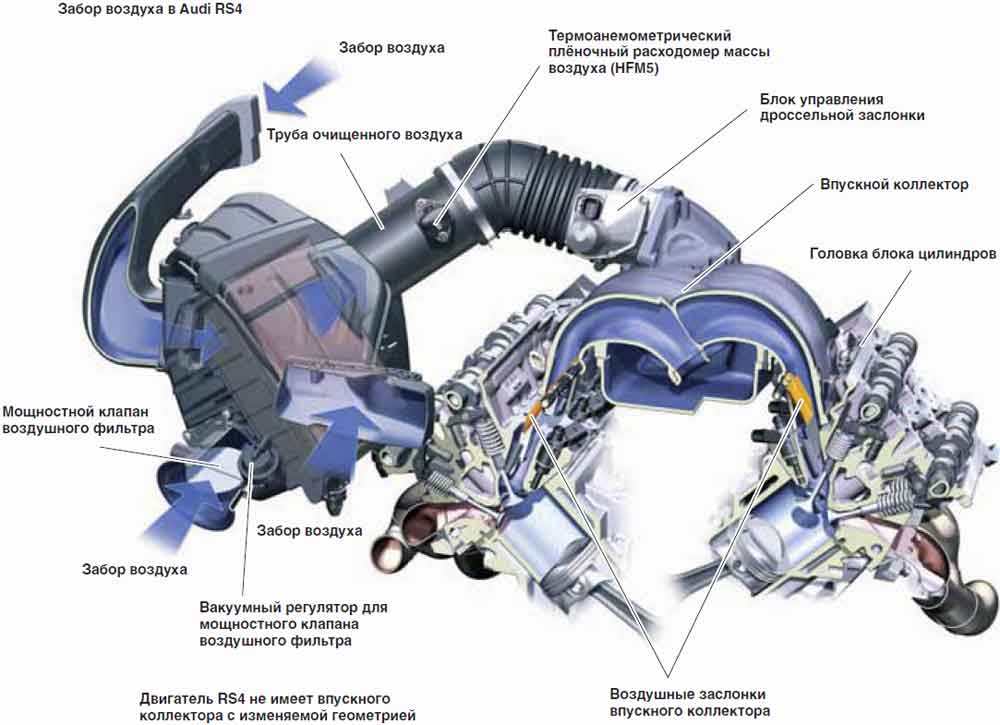

Основными компонентами подачи воздуха в автомобиле являются воздушный фильтр, впускной коллектор, корпус дроссельной заслонки и датчик массового расхода воздуха.

- Воздушный фильтр: Воздушный фильтр является первой линией защиты от грязи и другого мусора, попадающего в двигатель. Обычно он сделан из бумаги или пенопласта и задерживает пыль, грязь и другие частицы до того, как они попадут в двигатель. Забитый воздушный фильтр может привести к снижению производительности двигателя и увеличению расхода топлива.

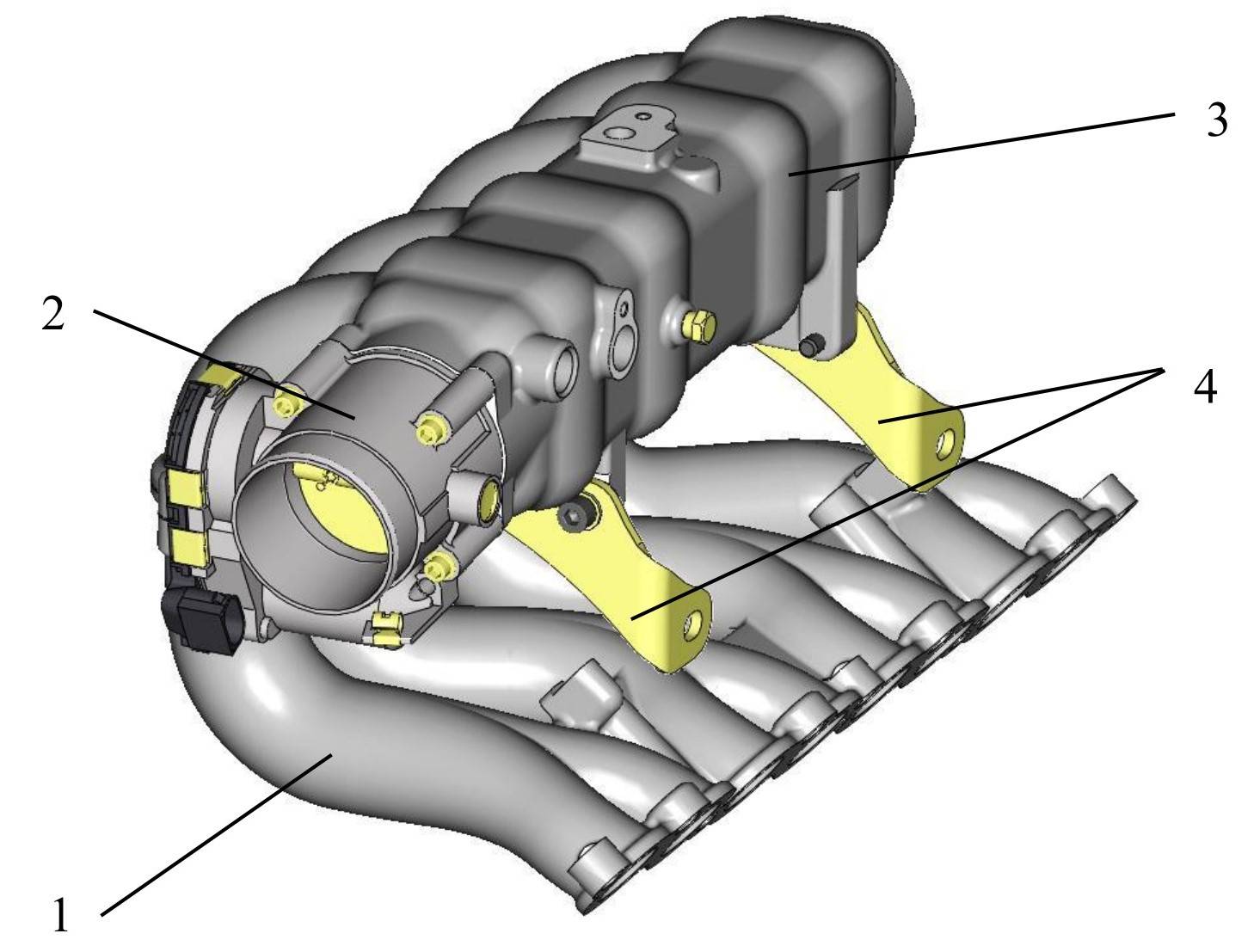

- Впускной коллектор: Впускной коллектор отвечает за подачу отфильтрованного воздуха от воздушного фильтра к двигателю. Это сеть трубок, которая равномерно распределяет воздух по цилиндрам. Впускной коллектор может быть изготовлен из различных материалов, таких как пластик или алюминий, и может иметь конструкцию, оптимизированную для повышения производительности или топливной экономичности.

- Корпус дроссельной заслонки: Корпус дроссельной заслонки — это клапан, который регулирует количество воздуха, поступающего в двигатель. Он управляется педалью акселератора и регулирует поток воздуха в соответствии с потребностями двигателя. Корпус дроссельной заслонки может иметь дополнительные функции, такие как клапан управления подачей воздуха на холостом ходу или канал для охлаждающей жидкости, помогающие регулировать скорость холостого хода двигателя.

- Датчик массового расхода воздуха: Датчик массового расхода воздуха измеряет количество воздуха, поступающего в двигатель, и отправляет информацию в блок управления двигателем (ЭБУ).

ЭБУ использует эти данные для регулировки впрыска топлива и момента зажигания для поддержания оптимальной работы двигателя. Датчик массового расхода воздуха может быть термопроводным или термопленочным, в зависимости от марки и модели автомобиля.

ЭБУ использует эти данные для регулировки впрыска топлива и момента зажигания для поддержания оптимальной работы двигателя. Датчик массового расхода воздуха может быть термопроводным или термопленочным, в зависимости от марки и модели автомобиля.

Другие компоненты системы подачи воздуха в автомобилях включают воздухозаборные каналы, датчик температуры воздуха и корпус воздушного фильтра. Некоторые автомобили могут также иметь дополнительные компоненты, такие как турбокомпрессор или нагнетатель, которые увеличивают поток воздуха и выходную мощность двигателя.

Необходимо обслуживать компоненты подачи воздуха в автомобиле, чтобы обеспечить оптимальную работу двигателя и топливную экономичность. Воздушный фильтр следует регулярно проверять и при необходимости заменять, как правило, каждые 10 000–15 000 миль. Впускной коллектор и корпус дроссельной заслонки также следует осмотреть на наличие признаков износа или повреждений и при необходимости очистить. Датчик массового расхода воздуха может потребовать очистки или замены, если он загрязнится или выйдет из строя.

В заключение, компоненты подачи воздуха играют решающую роль в правильном функционировании двигателя автомобиля. Обслуживание этих компонентов может помочь обеспечить оптимальную работу двигателя, топливную экономичность и долговечность. Регулярное техническое обслуживание и замена этих компонентов может предотвратить дорогостоящий ремонт и обеспечить бесперебойную работу вашего автомобиля.

- Воздушный фильтр:

Воздушный фильтр обычно изготавливается из бумаги или пенопласта и располагается в корпусе воздухоочистителя. Попадая в двигатель через впускной коллектор, воздух сначала проходит через воздушный фильтр, удаляющий из воздуха грязь, пыль и другие частицы. Воздушный фильтр обеспечивает поступление в двигатель только чистого, отфильтрованного воздуха. Со временем воздушный фильтр может засориться грязью и мусором, что может уменьшить поток воздуха и негативно сказаться на работе двигателя. Грязный воздушный фильтр также может увеличить расход топлива, так как двигателю приходится больше работать, чтобы всасывать воздух. Важно периодически заменять воздушный фильтр, обычно каждые 10 000–15 000 миль, чтобы обеспечить оптимальную работу двигателя и топливную экономичность.

Важно периодически заменять воздушный фильтр, обычно каждые 10 000–15 000 миль, чтобы обеспечить оптимальную работу двигателя и топливную экономичность.

- Впускной коллектор:

Впускной коллектор представляет собой набор трубок, которые равномерно распределяют отфильтрованный воздух от воздушного фильтра к каждому цилиндру двигателя. Впускной коллектор может иметь камеру нагнетания, которая действует как резервуар для воздуха перед его распределением по цилиндрам. Некоторые автомобили также могут иметь регулируемый впускной коллектор, который может регулировать длину и форму трубок для оптимизации воздушного потока и повышения производительности двигателя на разных оборотах двигателя. Впускной коллектор может быть изготовлен из различных материалов, таких как пластик или алюминий, и может иметь конструкцию, оптимизированную для повышения производительности или топливной экономичности.

- Корпус дроссельной заслонки:

Корпус дроссельной заслонки — это клапан, который регулирует количество воздуха, поступающего в двигатель. Обычно он расположен на входе во впускной коллектор и управляется педалью акселератора. При нажатии педали акселератора дроссельная заслонка открывается, позволяя большему количеству воздуха поступать в двигатель. При отпускании педали акселератора дроссельная заслонка закрывается, уменьшая количество воздуха, поступающего в двигатель. Корпус дроссельной заслонки также может иметь клапан управления подачей воздуха на холостом ходу, который регулирует поток воздуха для поддержания постоянной скорости холостого хода, когда автомобиль остановлен. Некоторые автомобили также могут иметь канал охлаждающей жидкости, проходящий через корпус дроссельной заслонки, что может помочь регулировать температуру воздуха, поступающего в двигатель.

Обычно он расположен на входе во впускной коллектор и управляется педалью акселератора. При нажатии педали акселератора дроссельная заслонка открывается, позволяя большему количеству воздуха поступать в двигатель. При отпускании педали акселератора дроссельная заслонка закрывается, уменьшая количество воздуха, поступающего в двигатель. Корпус дроссельной заслонки также может иметь клапан управления подачей воздуха на холостом ходу, который регулирует поток воздуха для поддержания постоянной скорости холостого хода, когда автомобиль остановлен. Некоторые автомобили также могут иметь канал охлаждающей жидкости, проходящий через корпус дроссельной заслонки, что может помочь регулировать температуру воздуха, поступающего в двигатель.

- Датчик массового расхода воздуха:

Датчик массового расхода воздуха измеряет количество воздуха, поступающего в двигатель, и передает эту информацию в блок управления двигателем (ЭБУ). ЭБУ использует эти данные для регулировки впрыска топлива и момента зажигания для поддержания оптимальной работы двигателя. Датчик массового расхода воздуха может быть термопроволочным или термопленочным, в зависимости от марки и модели автомобиля. В датчиках с горячей проволокой используется тонкая проволока, нагреваемая электрическим током, а величина тока, необходимая для поддержания температуры проволоки, пропорциональна воздушному потоку. В термопленочных датчиках используется тонкая пленка, нагреваемая электрическим током, а сопротивление пленки изменяется в зависимости от потока воздуха. Датчик массового расхода воздуха со временем может загрязняться, что может привести к неточным показаниям и отрицательно сказаться на работе двигателя. Важно очистить или заменить датчик массового расхода воздуха, если он загрязнится или выйдет из строя.

Датчик массового расхода воздуха может быть термопроволочным или термопленочным, в зависимости от марки и модели автомобиля. В датчиках с горячей проволокой используется тонкая проволока, нагреваемая электрическим током, а величина тока, необходимая для поддержания температуры проволоки, пропорциональна воздушному потоку. В термопленочных датчиках используется тонкая пленка, нагреваемая электрическим током, а сопротивление пленки изменяется в зависимости от потока воздуха. Датчик массового расхода воздуха со временем может загрязняться, что может привести к неточным показаниям и отрицательно сказаться на работе двигателя. Важно очистить или заменить датчик массового расхода воздуха, если он загрязнится или выйдет из строя.

Другие компоненты подачи воздуха в автомобилях включают воздухозаборные каналы, которые соединяют корпус воздушного фильтра с впускным коллектором, и датчик температуры воздуха, который измеряет температуру воздуха, поступающего в двигатель. Некоторые автомобили могут также иметь дополнительные компоненты, такие как турбокомпрессор или нагнетатель, которые увеличивают поток воздуха и выходную мощность двигателя.

Таким образом, компоненты системы подачи воздуха имеют решающее значение для обеспечения подачи в двигатель чистого, отфильтрованного воздуха нужной температуры и объема. Надлежащее техническое обслуживание и замена этих компонентов могут помочь обеспечить оптимальную работу двигателя, топливную экономичность и долговечность. Если у вас есть какие-либо вопросы или опасения по поводу компонентов подачи воздуха в вашем автомобиле, лучше всего проконсультироваться с квалифицированным механиком.

Преимущества:

- Улучшенная работа двигателя: Компоненты подачи воздуха в автомобилях, такие как воздушный фильтр и впускной коллектор, обеспечивают подачу в двигатель чистого, отфильтрованного воздуха нужной температуры и объема. Это может улучшить производительность двигателя и выходную мощность.

- Повышение эффективности использования топлива. Обеспечивая подачу в двигатель нужного количества воздуха, компоненты подачи воздуха могут помочь повысить эффективность использования топлива за счет уменьшения количества топлива, необходимого для поддержания оптимальной работы двигателя.

- Увеличенный срок службы двигателя: чистый отфильтрованный воздух помогает уменьшить износ компонентов двигателя, что продлевает срок службы двигателя.

- Экологичность: повышая эффективность использования топлива, компоненты системы подачи воздуха также помогают сократить выбросы и сделать автомобили более экологичными.

Недостатки:

- Техническое обслуживание и замена: Компоненты подачи воздуха, такие как воздушный фильтр и датчик массового расхода воздуха, требуют регулярного обслуживания и замены. Это может увеличить стоимость владения автомобилем и может потребовать квалифицированного механика.

- Неисправность может отрицательно сказаться на характеристиках двигателя: отказ любого из компонентов системы подачи воздуха может отрицательно сказаться на характеристиках двигателя и топливной экономичности. Это также может привести к увеличению выбросов и потенциальному повреждению двигателя с течением времени.

- Ограниченная совместимость: некоторые компоненты подачи воздуха могут быть совместимы только с некоторыми марками и моделями автомобилей, что может ограничивать возможности замены деталей.

ЭБУ использует эти данные для регулировки впрыска топлива и момента зажигания для поддержания оптимальной работы двигателя. Датчик массового расхода воздуха может быть термопроводным или термопленочным, в зависимости от марки и модели автомобиля.

ЭБУ использует эти данные для регулировки впрыска топлива и момента зажигания для поддержания оптимальной работы двигателя. Датчик массового расхода воздуха может быть термопроводным или термопленочным, в зависимости от марки и модели автомобиля.