Содержание

Слесарные и электромонтажные работы

Слесарные и электромонтажные работы

Слесарными работами называют обработку металлов в холодном состоянии, выполняемую ручным способом. Этими работами являются: разметка, рубка, правка и гибка металлов, резка металлов ножовкой и ножницами, опиливание металла, сверление, зенкование, нарезание резьбы, клепка, шабрение и другие работы.

Рабочее место слесаря

Основным оборудованием рабочего места слесаря является верстак с укрепленными на нем слесарными тисками. Высота верстака составляет 800—900 мм, а длина для одних тисков 1000—1200 мм. Ширина 700—800 мм при оборудовании многоместных верстаков. Расстояние между тисками должно быть в пределах 1000—1200 мм.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

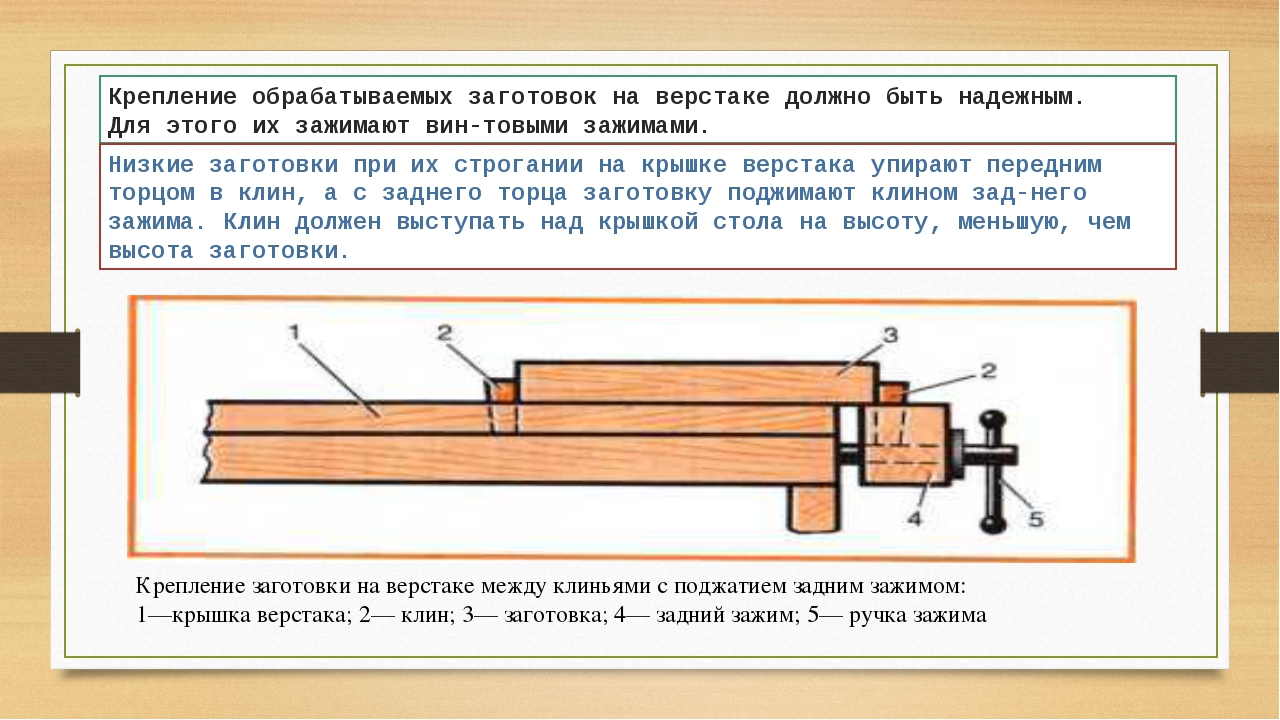

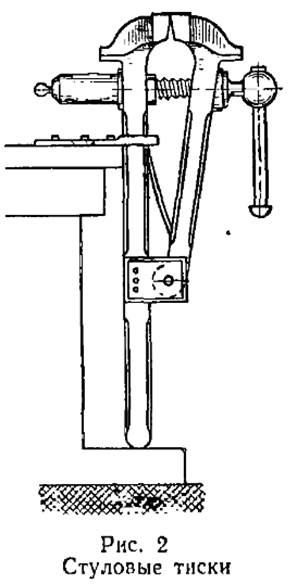

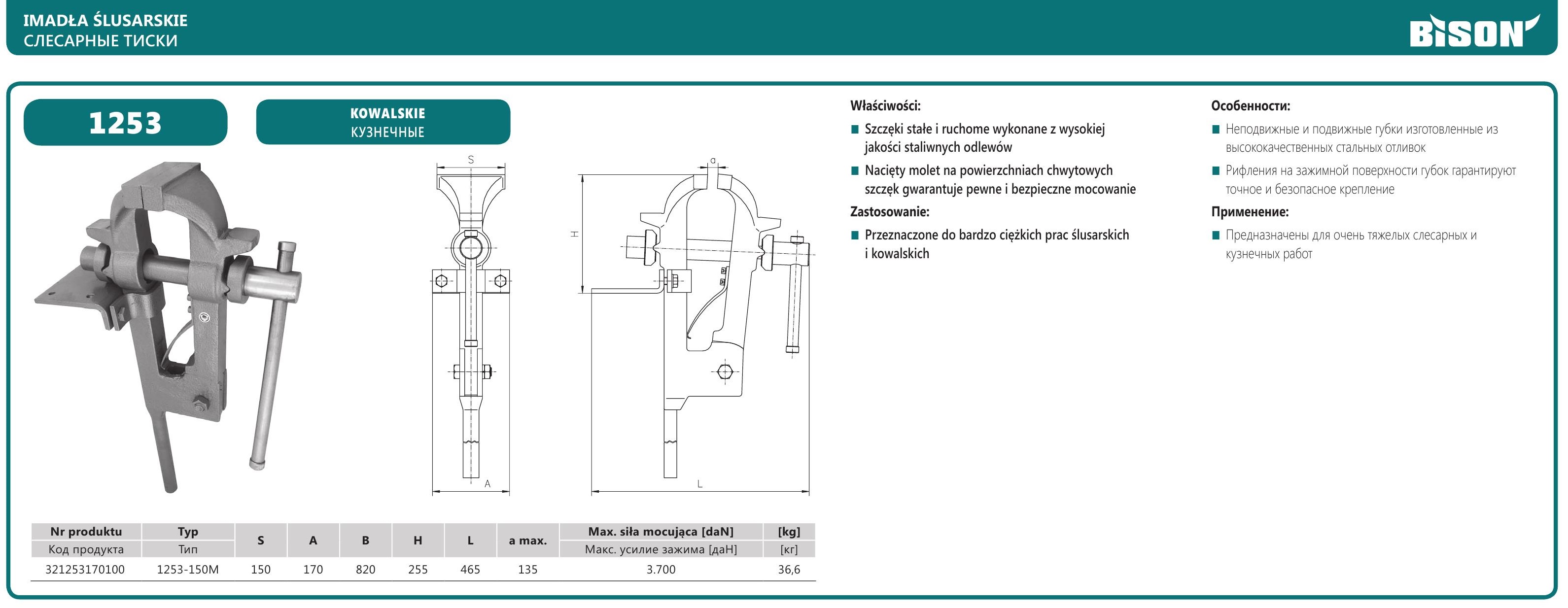

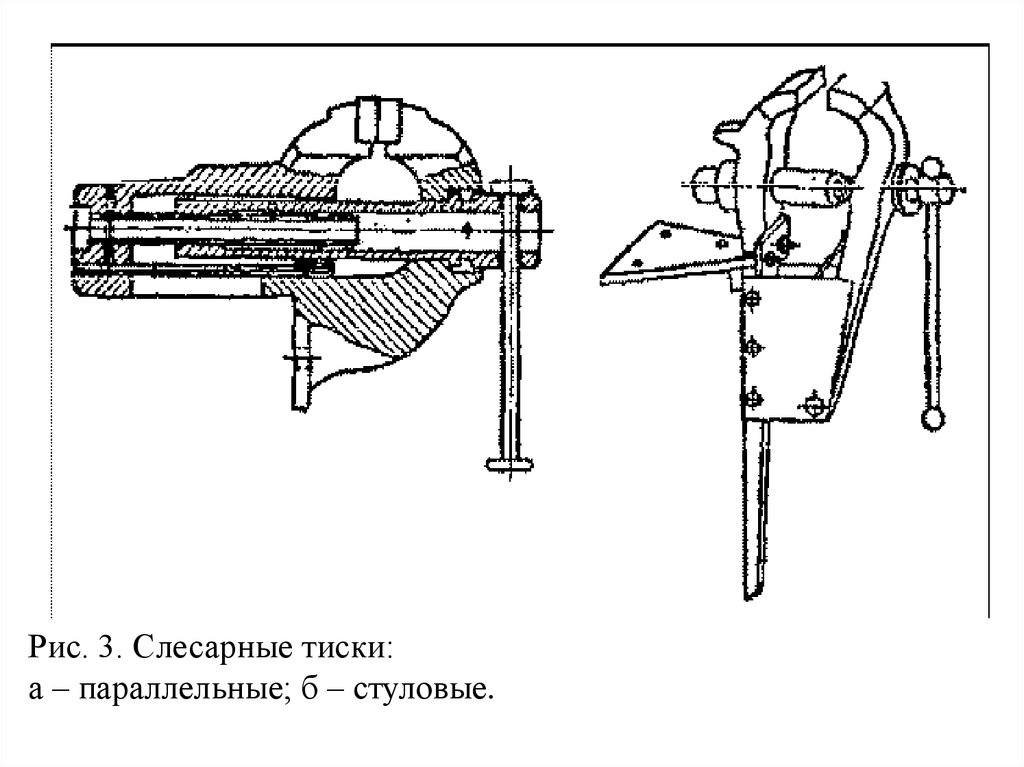

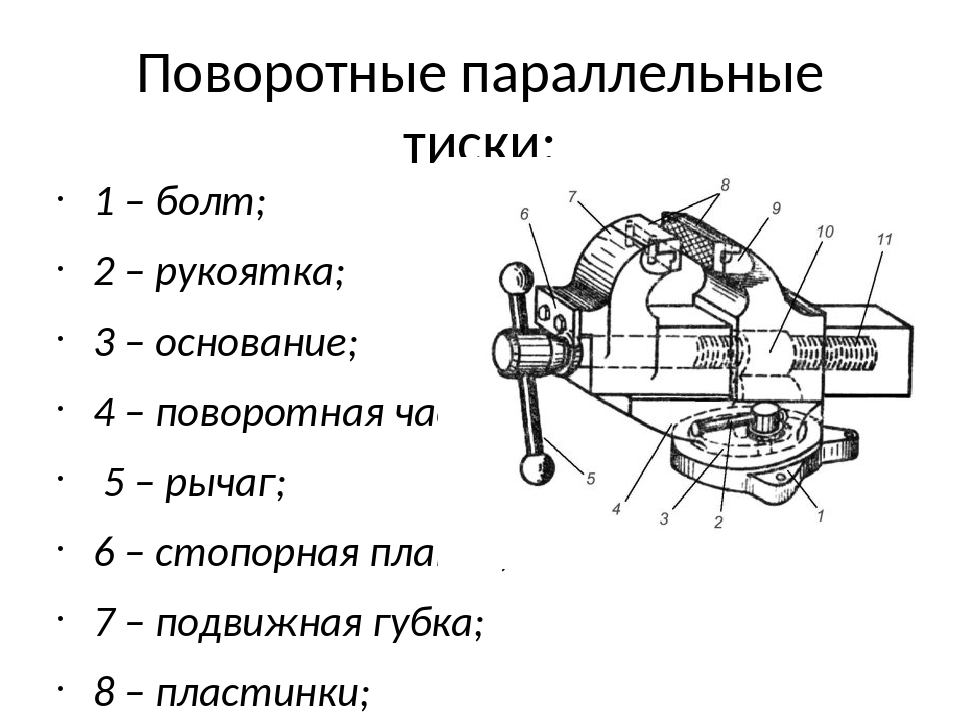

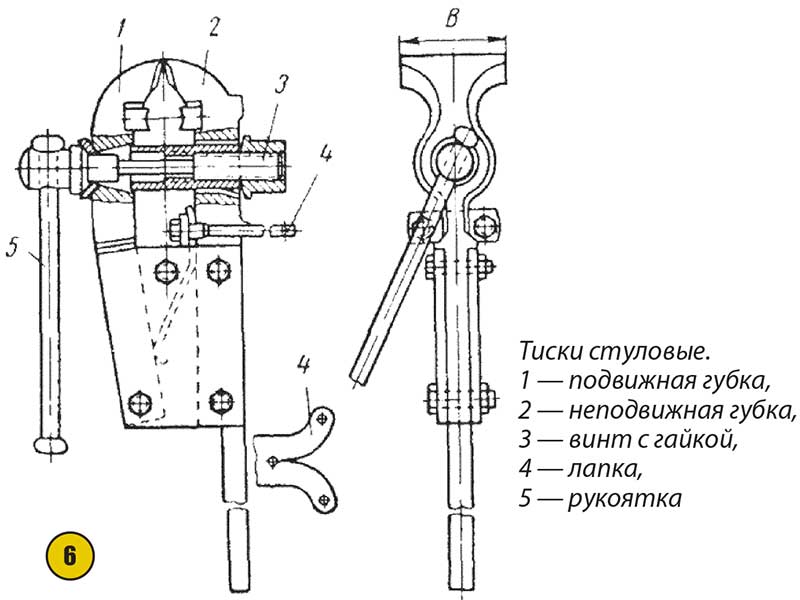

Тиски, укрепляемые на верстаки, бывают двух типов: стуловые и параллельные. Стуловые тиски изготовляют из мягкой стали. Для повышения прочности на рабочие части губок тисков наваривают слой инструментальной стали или на губках на винтах ставят закаленные стальные пластины с крестообразной насечкой.

Стуловые тиски изготовляют из мягкой стали. Для повышения прочности на рабочие части губок тисков наваривают слой инструментальной стали или на губках на винтах ставят закаленные стальные пластины с крестообразной насечкой.

Достоинством этого типа тисков является их прочность, что дает возможность проводить в них правку металла и срубать толстые слои металла.

Недостатком их является то, что поверхности губок тисков не остаются параллельными, угол между поверхностями губок изменяется по мере их раздвижения.

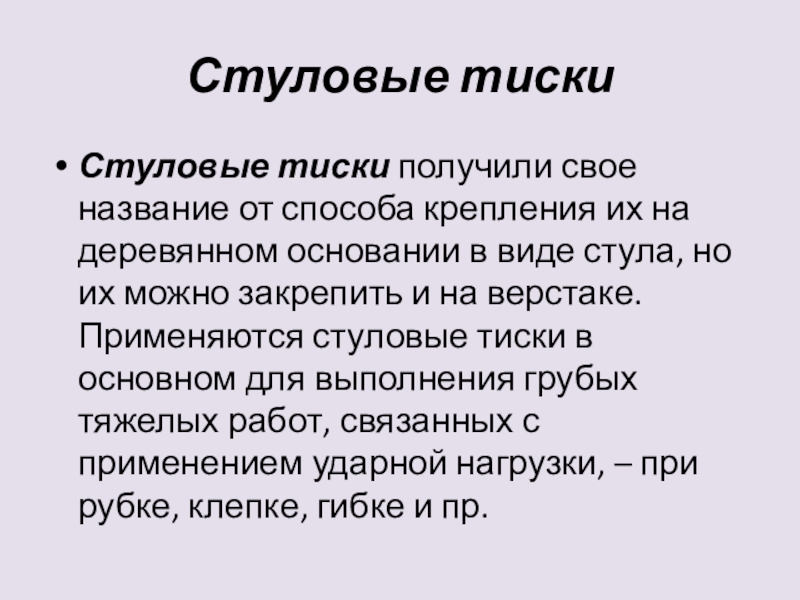

Параллельными тиски называют потому, что их подвижная губка при раскрытии тисков все время остается параллельной (неподвижной) губке.

Параллельные тиски бывают поворотные и неповоротные. Поворотные тиски удобней в работе.

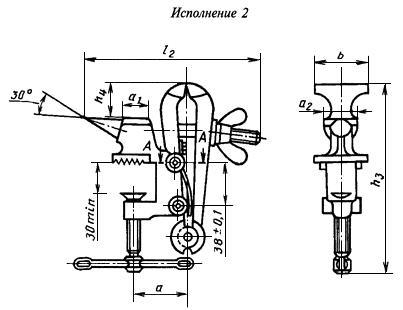

На рис. 1 изображены поворотные параллельные тиски; у этих тисков подвижная часть перемещается при вращении зажимного винта, ввинчивающегося в зажимную гайку, укрепленную в неподвижную часть тисков. Движение подвижной части направляется призмой. Зажимной винт закреплен при помощи стопорной планки.

Зажимной винт закреплен при помощи стопорной планки.

Неподвижная часть этих тисков соединена с основанием посредством центрового болта 8, вокруг которого и происходит при необходимости поворот тисков. Закрепление тисков в требуемом положении производится болтом. У неповоротных тисков неподвижная часть составляет одно целое с основанием.

Изготовляются параллельные тиски из серого чугуна. Для увеличения прочности к рабочим частям губок тисков прикрепляются на винтах пластинки из инструментальной стали, имеющие крестообразную насечку.

Для обеспечения производительной качественной работы слесаря необходимо, чтобы высота расположения рабочих губок тисков соответствовала росту работающего.

Параллельные тиски должны быть расположены так, чтобы работающий на них рабочий, стоя прямо, поставив локоть руки на губки тисков, мог вытянутыми пальцами этой руки коснуться своего подбородка. Высоту расположения стуловых тисков устанавливают аналогичным образом, но в этом случае подбородка должны коснуться не вытянутые пальцы, а пальцы, сжатые в кулак. При высоком росте работающего, когда тиски расположены ниже необходимой высоты, под верстак подкладывают подкладки.

При высоком росте работающего, когда тиски расположены ниже необходимой высоты, под верстак подкладывают подкладки.

Если же работающий мал ростом и тиски расположены слишком высоко, то под ноги работающему подставляется подножная решетка, убираемая каждый раз по окончании работы под верстак. Иногда индивидуальные верстаки имеют специальные винты для регулирования высоты их расположения.

Рис. 1. Поворотные параллельные тиски:

1 — подвижная губка; 2 — неподвижная губка; 3 — зажимная гайка, 4 — направляющая призма; 5 — зажимной винт; 6 — выточка для гайки; 7 — основание тисков; 8 — центровой болт; 9 — стопорная планка; 10 — поворотная часть тисков; 11 — болт для крепления тисков к верстаку

Рис 2. Проверка высоты установки тисков:

а — параллельных; б — стуловых

Измерения и разметка

Обычно слесарная обработка металлов начинается с измерения деталей и разметки, в результате которой на заготовку наносятся контурные линии, по которым будет вестись обработка. Наиболее употребительными измерительными инструментами в данном случае являются: масштабная линейка, кронциркуль, нутромер, угольник и штангенциркуль.

Наиболее употребительными измерительными инструментами в данном случае являются: масштабная линейка, кронциркуль, нутромер, угольник и штангенциркуль.

Масштабная линейка представляет собой стальную полоску с нанесенными на ней делениями. При помощи масштабной линейки можно производить измерения с точностью до 0,5 мм. Масштабная линейка имеет второе название — измерительная линейка.

Кронциркуль и нутромер служат для измерения линейных размеров с последующим их отсчетом по масштабной линейке.

Кронциркулем обычно производят измерения, устанавливая его ножки снаружи измеряемой детали; нутромером удобно производить измерения размеров отверстий и полостей, для чего нутромер устанавливается внутрь отверстия или полости, отсюда происходит и название нутромера.

Кронциркули и нутромеры бывают обыкновенные и пружинные.

Угольники представляют собой своего рода шаблон для проверки наружных и внутренних прямых углов.

Для проверки наружного угла угольник накладывают на деталь его внутренней частью, при проверке внутреннего угла — наружной частью. Если проверяемая деталь имеет прямой угол, просвета между угольником и деталью не будет. Наличие клиновидного просвета между деталью и угольником свидетельствует о том, что проверяемый угол не прямой.

Если проверяемая деталь имеет прямой угол, просвета между угольником и деталью не будет. Наличие клиновидного просвета между деталью и угольником свидетельствует о том, что проверяемый угол не прямой.

Штангенциркуль служит для определения линейных размеров деталей. В отличие от кронциркуля и нутромера при измерении штангенциркулем отсчет производится непосредственно по шкале, нанесенной на штанге штангенциркуля. Для точного отсчета штангенциркуль имеет особое устройство, называемое нониусом.

Принцип работы нониуса заключается в следующем: на подвижной части штангенциркуля нанесена шкала, имеющая Ю одинаковых делений на длине 19 мм. Эта шкала и называется нониусом. При сомкнутых губках штангенциркуля, как видно из рис. 163, д, начала отсчета на штанге штангенциркуля и на нониусе совпадают. Отсчет по шкале штангенциркуля, снабженного нониусом, производится так: целые миллиметры отсчиты-ваются по шкале на штанге штангенциркуля, а десятые доли миллиметра определяются по нониусу. Число десятых будет равно числу делений нониуса от нуля до первого деления нониуса, совпавшего с любым делением на шкале, нанесенной на штанге.

Число десятых будет равно числу делений нониуса от нуля до первого деления нониуса, совпавшего с любым делением на шкале, нанесенной на штанге.

Рис. 3. Измерительный инструменты слесаря:

а — масштабная линейка; б — кронциркуль; в — нутромер; г — угольник; д — штангенциркуль

Пример. При измерении диаметра вала начало отсчета нониуса установилось между 61-м и 62-м делением штанги, а с одним из делений «а штанге совпадает 8-е деление нониуса. Значит диаметр вала равен 61,8 мм.

Измерение размеров при помощи штангенциркуля производится с точностью до 0,1 мм.

Разметка заключается в нанесении на поверхности обрабатываемой заготовки контурных линий (рисок), по которым затем будет производиться обработка металла. Разметочные линии наносятся чертилкой, представляющей собой тонкую стальную палочку с заостренными, закаленными концами. Пользуются чертилкой при нанесении линий по линейке, угольнику или шаблону.

Для разметки окружностей пользуются циркулем.

Для того чтобы разметочные линии были хорошо видны при обработке, необработанные и грубо обработанные поверхности окрашивают чаще всего мелом, реже применяют скоросохну-щие лаки и краски. Мел, предназначенный для покраски, сначала измельчают, затем разводят в воде, после чего добавляют небольшое количество льняного масла и сиккатива.

Для окрашивания чисто обработанных поверхностей применяют сернокислую медь (медный купорос). Окрашивание сернокислой медью производится путем нанесения на окрашиваемую поверхность раствора сернокислой меди или натиранием кристаллами сернокислой меди поверхности окрашиваемой детали, предварительно смоченной водой. В том и другом случае на окрашиваемую стальную поверхность наносится тонкий слой меди, легко повреждаемый чертилкой или циркулем, в результате чего на размечаемой детали остается четкая линия.

В процессе механической обработки детали нанесенные чертилкой разметочные линии могут быть легко стерты. Для того чтобы закрепить результаты разметки, по линиям рисок наносят небольшие углубления — керны. Расстояния между кернами на длинных прямых линиях принимают от 20 до 100 мм, а на коротких линиях и закруглениях— от 5 до 10 мм.

Расстояния между кернами на длинных прямых линиях принимают от 20 до 100 мм, а на коротких линиях и закруглениях— от 5 до 10 мм.

Керны наносят путем удара молотком по инструменту — кернеру. Кернер представляет собой круглый стержень, изготовленный из углеродистой инструментальной стали. Один конец этого стержня закален и заточен на конус с углом в 45—60°, а другой конец имеет форму усеченного конуса, по этому концу и наносят удары молотком. Средняя часть кернера накатана для удобства держания его пальцами руки при кер-нении.

Различают разметку плоскостную и пространственную. Плоскостная разметка выполняется на поверхностях ялооких деталей, а пространственная — на поверхностях заготовки, расположенных в разных плоскостях, под разными углами друг к другу.

Рубка металла

Основными инструментами при рубке являются зубило и молоток. Рабочая часть зубила имеет клиновидную форму. Грань рабочей части, на которой сходит стружка, называется передней, а грань, обращаемая к обрабатываемой поверхности, называется задней. Угол, называется углом заострен, тем больше должен образуемый гранями зубила. Чём тверже обрабатываемый металл, быть угол заострения. Так, при рубке стали угол заострения принимают 60°, а при рубке меди и латуни 45°. Ударная часть зубила имеет вид усеченного конуса с полукруглым верхним основанием. Разновидностью зубила является крейцмейсель, имеющий более узкое лезвие, чем зубило. Применяется крейцмейсель для прорубания узких канавок. Зубила и крейцмейсели изготовляют из стали марки У7А.

Угол, называется углом заострен, тем больше должен образуемый гранями зубила. Чём тверже обрабатываемый металл, быть угол заострения. Так, при рубке стали угол заострения принимают 60°, а при рубке меди и латуни 45°. Ударная часть зубила имеет вид усеченного конуса с полукруглым верхним основанием. Разновидностью зубила является крейцмейсель, имеющий более узкое лезвие, чем зубило. Применяется крейцмейсель для прорубания узких канавок. Зубила и крейцмейсели изготовляют из стали марки У7А.

Рис. 5. Зубило

Молотки в слесарном деле применяются двух типов, с круглым и квадратным бойком; конец, противоположный бойку, называется носком. Носок имеет клиновидную форму и несколько скруглен на конце. Носок и боек молотка закаливают. Изготовляют молотки из стали У7 и У8. Ручки молотков изготовляют из твердых пород дерева (бук, береза, клен, рябина). Молоток, насаженный на ручку, расклинивают металлическим или деревянным клином.

Рис. 4. Пользование кернером

Рубка металла может производиться в тисках, на плите и на наковальне.

Для рубки в тисках металл зажимают в тиски, устанавливают зубило под углом примерно 30° к горизонтальной плоскости губок и производят рубку, ударяя бойком молотка по ударной части зубила. В процессе рубки нужно смотреть не на ударную, а на рабочую часть зубила.

Толщина срубаемого металла за один проход составляет для зубила 1—1,5 мм, а при прорубании канавок крейцмейселем—1,5—2 мм.

При рубке на плите или на наковальне листового металла сначала мелом обозначают контур, по которому будет производиться рубка, а затем надрубают лист с одной стороны, потом, перевернув лист, надрубают его с другой стороны на нужную глубину и отламывают. При вырубании заготовок из листового материала рубят не по риске, а отступя от нее на 2—3 мм.

Резка металла

Резка металла применяется в том случае, когда необходимо разделить металл на части. Резка металла производится ножовкой, ножницами (ручными и механическими), резка труб — труборезом.

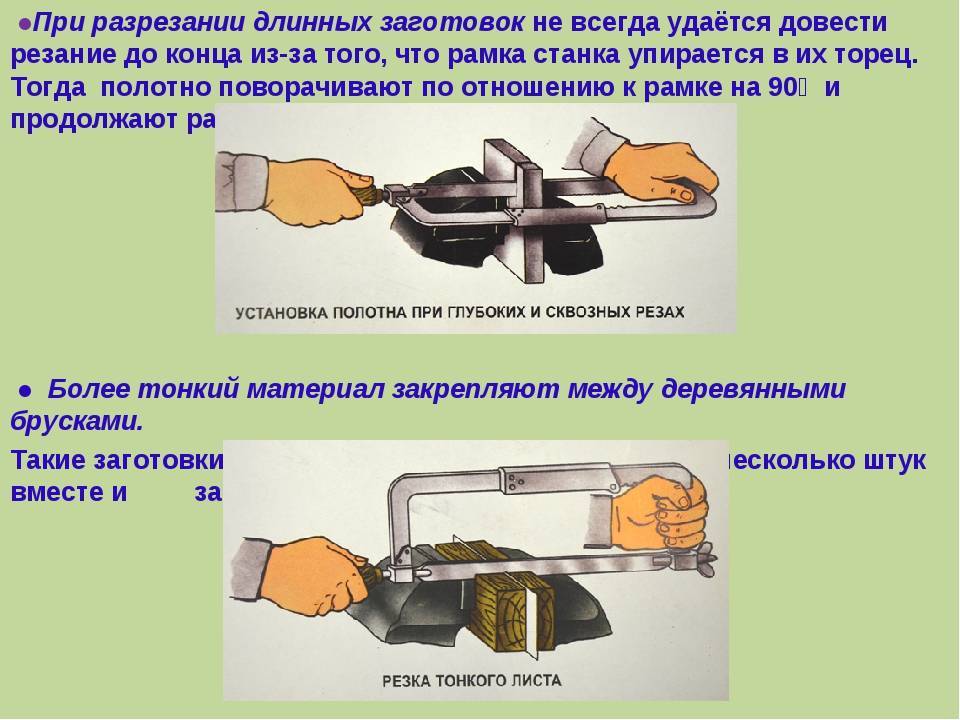

Ручная ножовка для резки металла состоит из ножовочного полотна и рамки (державки), в которую вставляется ножовочное полотно.

Рамки бывают нераздвижные и раздвижные, последние дают возможность вставлять в них ножовочные полотна различных размеров. С одного конца рамки укреплена рукоятка, а на другом имеется винт с гайкой, позволяющие производить натяжку полотна.

Ножовочные полотна изготовляют из цементируемой и инструментальной стали марки У12. Реже применяют для этой цели легированные стали. Закалка ножовочных полотен производится на высокую твердость.

Зубки ножовочного полотна всегда разведены в стороны. Это необходимо для того, чтобы при резке разрезаемый металл не зажимал полотна ножовки. Установка ножовочного полотна в рамку производится так, чтобы наклон зубьев был направлен от рукоятки к натяжному болту.

При резке ножовку нужно двигать со скоростью от 30 до 60 ходов в минуту (считая двойные ходы — вперед и назад). Для уменьшения трения ножовочного полотна о распиливаемый металл полотно смазывают смазкой, состоящей из графита и сала.

При поломке одного или нескольких зубьев на наждаке стачивают 2—3 соседних зуба, чтобы образовался плавный переход от выкрошившегося зуба к целым.

Разрезать металл нужно так, чтобы в работе одновременно участвовало не менее двух зубьев, иначе зубья будут выкрашиваться.

При определении силы нажатия на ножовку нужно исходить из расчета, что эта сила не должна превышать 1 кг на 0,1 мм толщины ножовки. При поломке во время реза старого износившегося полотна новым полотном нужно начинать рез с другой стороны, так как новое полотно не войдет в рез, проделанный износившимся полотнам.

Тонкую листовую сталь обычно разрезают при помощи ножниц. Ручными ножницами разрезают сталь толщиной до 1 мм.

Ножницы, у которых одна половина закреплена в деревянной доске или брусе, а другая имеет рукоятку, называют стуловыми ножницами. На этих ножницах разрезают стальные листы толщиной до 3 мм. Ножи ножниц изготовляют из стали марки У7.

Опиливание металла

Опиливанием принято называть обработку поверхности металла напильниками.

Напильники представляют собой стальные бруски, на поверхности которых имеется насечка. При работе напильниками насечка срезает небольшие слои металла в виде опилок. Насечка напильников бывает одинарная и двойная. Напильники с одинарной насечкой применяют для опиливания мягких металлов (медь, бронза, алюминий), для твердых металлов (сталь) применяют напильники с двойной насечкой.

При работе напильниками насечка срезает небольшие слои металла в виде опилок. Насечка напильников бывает одинарная и двойная. Напильники с одинарной насечкой применяют для опиливания мягких металлов (медь, бронза, алюминий), для твердых металлов (сталь) применяют напильники с двойной насечкой.

По форме бруска, на котором сделана насечка, напильники делятся на обыкновенные и специальные. К обыкновенным напильникам относятся плоские, квадратные, полукруглые и круглые напильники. Специальными являются ромбические, плоские с овальными ребрами и овальные напильники.

Мелкие напильники разных форм называются надфилями.

По числу насечек, приходящихся на 1 см длины, напильники делятся на шесть классов.

Первый класс — драчевые напильники, имеющие крупную насечку и применяемые для крупного, чернового опиливания.

Второй класс —личные нашильники, имеющие мелкую насечку и применяемые для чистовой обработки металла.

Третий, четвертый, пятый я шестой классы — это так называемые бархатные напильники, имеющие очень мелкую насечку и применяемые для окончательной доводки и шлифования поверхностей.

Для грубого опиливания мягких металлов: баббита, свинца, цинка, олова — Применяют специальные напильники, называемые рашпилями. Эти напильники имеют специальную (рашпильную) насечку. Рашпили бывают двух классов; второй класс имеет по сравнению с первым классом более мелкую насечку.

Драчевые напильники с очень крупной насечкой, применяемые для очень грубого опиливания металла, называют брусовками. Брусовки изготовляются квадратного сечения.

Надфили подразделяются на шесть номеров. Первый номер надфиля имеет 22 насечки, а шестой — 80 насечек на 1 см длины. Надфили применяют при опиливании изделий в местах, не доступных для обычных напильников.

При работе напильником нужно соблюдать следующие основные правила, удлиняющие срок службы напильников:

1. Не употреблять новый напильник для опиливания твердого чугуна и стали, следует новым напильником поработать на бронзе, латуни и мягкой стали. Объясняется это тем, что насечка новых напильников имеет заусеницы, которые при работе на твердой стали обламываются, приводя напильник в негодность. Необходимо снять заусеницы, работая сначала на мягких металлах.

Необходимо снять заусеницы, работая сначала на мягких металлах.

2. Нельзя новыми напильниками опиливать поверхности с окалиной или твердой коркой. Окалину и корку нужно снимать наждаком, зубилом или старым напильником.

3. Хранить напильники нужно отдельно друг от друга или перекладывать мягкими материалами.

4. Не употреблять личных напильников при опиливании мягких металлов (олово, свинец). От этого насечка личных напильников быстро засоряется.

5. Работать одной стороной напильника, вторую сторону пускать в дело лишь после затупления первой.

6. Стараться беречь напильники от попадания на них наждачной пыли и других абразивных материалов.

При опиливании напильник двигают обеими руками вперед (от себя) и назад (на себя).

При движении назад на него не нажимают. При движении вперед на напильник нажимают, но не одинаково: по мере продвижения напильника вперед усиливают нажим правой руки и ослабляют нажим левой руки. Нормальным считается такой темп опиливания, когда производится от 40 до 60 двойных (вперед и назад) движений напильника в минуту.

Сверление

Сверление производится, как правило, спиральным сверлом, вращаемым сверлильным станком или дрелью. Дрели в свою очередь бывают с ручным, электрическим или механическим приводом. v

Производительность работы сверла и точность сверления в значительной степени зависят от того, насколько соответствует заточка сверла тому материалу, который нужно сверлить. Основное значение в этом случае имеет угол между режущими кромками сверла; так, например, при сверлении стали этот угол должен быть равен 118°, в то время как при сверлении латуни, алюминия и бронзы он должен быть увеличен до 140°.

При сверлении необходимо обеспечить подачу к сверлу охлаждающей жидкости, эта же жидкость является и смазкой, уменьшающей вредное в данном случае влияние сил трения.

Наиболее распространенной охлаждающей жидкостью является эмульсия; она применяется при сверлении стали, ковкого чугуна, латуни, бронзы, алюминия и других металлов. Но есть и исключения, например при сверлении дюралюминия в качестве охлаждающей жидкости лучше применять керосин.

Нарезание резьбы

Резьбу характеризуют следующие основные параметры.

Шаг резьбы — расстояние, на которое передвигается винт в гайке при совершении им одного полного оборота.

Профиль резьбы — очертание впадины и выступа, которые можно было бы увидеть, разрезав резьбу вдоль оси винта.

Число заходов — число параллельно нарезанных резьб на одном винте. Определение числа заходов как у винта, так и у гайки производится путем подсчета числа концов витков на торцовой части винта или гайки.

Направление резьбы — различают правую и левую резьбу. При правой резьбе при завинчивании винт или гайку нужно вращать по часовой стрелке, а при левой резьбе — против часовой стрелки.

Наружный диаметр резьбы — наибольший диаметр резьбы, измеряемый по ее вертикали.

Внутренний диаметр резьбы — наименьший диаметр, замеряемый по впадинам.

Средний диаметр резьбы — расстояние между двумя линиями, параллельными оси винта, из которых каждая находится на равных расстояниях от вершины винта и дна его впадины.

Система резьбы. Наиболее распространенными в настоящее время являются метрическая, дюймовая и трубная резьба.

Профиль метрической резьбы представляет собой равносторонний треугольник с углом при вершине в 60°. Существует шесть видов метрических резьб, основная и мелкие (1, 2, 3, 4 и 5). Характеризуется метрическая резьба шагом и диаметром винта в миллиметрах. Обозначается эта резьба так: вначале стоит буква М (метрическая), а затем наружный диаметр резьбы в миллиметрах.

Профилем дюймовой резьбы является тоже равнобедренный треугольник, но с углом при вершине в 55°. Дюймовая резьба характеризуется числом ниток разьбы на 1 дюйм длины. Наружный диаметр нарезки также выражен в дюймах.

Трубная резьба имеет тот же профиль, что и дюймовая резьба, различие состоит лишь в том, что трубная резьба мельче дюймовой. Характеризуется трубная резьба так же, как и дюймовая резьба. Вершины выступов метрической, дюймовой и трубной резьбы во избежание заеданий несколько срезаны.

Кроме перечисленных, встречаются специальные виды резьбы, например прямоугольная и трапецеидальная. Эти виды резьбы применяют для передачи движения или больших усилий.

Упорная резьба применяется для передачи больших усилий в одном направлении.

Коническую резьбу можно встретить в тех случаях, когда необходимо обеспечить плотность соединения (пробки, пресс-масленки). При работе в загрязненной среде применяют круглую резьбу.

Инструментом для нарезания внутренней резьбы (например, в гайке) служит метчик. Метчик представляет собой винт, имеющий несколько продольных прямых или винтовых канавок.

У метчика различают хвостовик, служащий для закрепления метчика во вращающей его детали, и рабочую часть. Рабочая часть в свою очередь разделяется на заборную и калибрующую части.

Заборной или режущей частью называется передняя конусная часть, первая входящая в нарезаемое отверстие и совегннающая основную работу резания. Калибрующая часть зачищает и калибрует отверстие.

Рис. 6. Метчик:

1 — заборная часть; 2 — калибрующая часть; 3 — хвостовик

У метчиков, служащих для ручной нарезки резьбы, хвостовик имеет квадратную форму, соответствующую вырезу в воротке, которым вращают метчик. Изготовляются метчики из инструментальной стали и закаляются на большую твердость.

Отверстие, просверленное для нарезания резьбы, должно строго соответствовать диаметру нарезаемой резьбы, в против-ном случае резьба будет не полностью выполнена (если отверстие будет велико) или же возможна поломка метчика или срыв резьбы (если отверстие будет мало). Рекомендуемые диаметры сверл для сверления отверстий под резьбу приведены в табл. 18.

При нарезании резьбы следует на каждые полтора прямых (по ходу резьбы) метчика делать четверть или полоборота в обратную сторону. Такой метод нарезания резьбы ломает стружку и облегчает резание.

В качестве смазки при нарезании резьбы следует применять разведенную эмульсию: 1 часть эмульсии на 160 частей воды, но ни в коем случае не применять машинное или минеральное масло. Эти масла утяжелят процесс нарезания и ухудшат качество нарезки.

Эти масла утяжелят процесс нарезания и ухудшат качество нарезки.

Инструментом для нарезания наружной резьбы являются плашки.

Существует много видов плашек: круглые, шестигранные, разрезные, раздвижные к слесарным клуппам.

Наибольшее распространение получили круглые плашки, или лерки. Лерки представлют собой круглую гайку с несколькими канавками для образования режущих кромок и вывода стружки при нарезании резьбы. Изготовляются .лерки из инструментальной стали.

При нарезании резьбы лерками нужно следить, чтобы диаметр нарезаемого стержня соответствовал диаметру резьбы.

Рис. 7. Лерка

Стержень, подготовленный под нарезание резьбы, должен быть очищен от окалины и ржавчины. С конца стержня должна быть снята фаска.

Шабрение

Шабрением называется обработка поверхности путем соскабливания. Шабрение производится в целях придания изделию точных размеров, получения гладких трущихся поверхностей или обеспечения плотного сопряжения поверхностей. Шабрение – производится при помощи шаберов.

Шабрение – производится при помощи шаберов.

Шаберы изготовляют из стали У10—У12 с последующей закалкой. Большое распространение получили шаберы, изготовленные из старых напильников. При изготовлении шабера из напильника стачивают насечку и, хорошо зашлифовывая грани, получают режущие кромки. Из треугольных напильников таким образом получают шаберы с углом заострения в 60°. Эти шаберы применяют для обработки внутренних поверхностей. Для удобства заточки на концах граней трехгранных шаберов выбирают продольные канавки. У шаберов, изготовленных из плоских напильников, режущей кромкой являются торцовые ребра.

Для определения мест, подлежащих шабрению, на проверочную плиту или вал (при шабрении подшипника) наносится слой краски (железный сурик, сажа и другие краски, разведенные на машинном масле). Краску наносят ровным слоем при помощи тампона. Затем плиту накладывают на поверхность, подлежащую шабрению, и передвигают без нажима. После снятия плиты в местах соприкосновения плиты с этой поверхностью на последней остаются следы краски. В этих местах и следует снимать металл шабером. За один ход шабера снимается слой металла примерно в 0,01 мм. Шабрением можно обеспечить точность обработки в пределах 0,01—0,005 мм.

В этих местах и следует снимать металл шабером. За один ход шабера снимается слой металла примерно в 0,01 мм. Шабрением можно обеспечить точность обработки в пределах 0,01—0,005 мм.

Качество шабрения проверяется подсчетом количества пятен на площади 25 X 25 мм. Чем больше пятен, тем выше качество шабрения. Так, например, при проверке шабрения трущихся поверхностей вкладышей и втулок подшипников для валов диаметром 120 мм должно быть проверено на краску не менее 12 пятен, а для валов диаметром выше 120 мм — не менее 10 пятен. В особых случаях точного шабрения, например рабочих поверхностей проверочных линеек, проверено на краску должно быть от 25 до 30 пятен.

Читать книгу «Слесарное дело» онлайн полностью📖 — А. И. Долгих — MyBook.

Что выбрать

Библиотека

Подписка

📖Книги

🎧Аудиокниги

👌Бесплатные книги

🔥Новинки

❤️Топ книг

🎙Топ аудиокниг

🎙Загрузи свой подкаст

📖Книги

🎧Аудиокниги

👌Бесплатные книги

🔥Новинки

❤️Топ книг

🎙Топ аудиокниг

🎙Загрузи свой подкаст

Оксана Николаевна Шпортько, Сергей Владимирович Фокин, Алексей Иванович Долгих

Слесарное дело

Все права защищены. Никакая часть электронной версии этой книги не может быть воспроизведена в какой бы то ни было форме и какими бы то ни было средствами, включая размещение в сети Интернет и в корпоративных сетях, для частного и публичного использования без письменного разрешения владельца авторских прав.

Глава 1

Вводный курс

1.1. Понятие слесарного дела.

Актуальность его в современных условиях

Актуальность его в современных условиях

Основным материалом в металлообрабатывающей промышленности и машиностроении являются металлы. Добыванием и обработкой металлов люди занимались с древних времен. Металлы использовали для изготовления оружия, орудий труда, предметов быта. Из него делали мечи, щиты, топоры, серпы, косы, сосуды для варки пищи, различные украшения. В древней Руси металлические изделия изготовлялись ремесленниками-кузнецами. Развитие кузнечного ремесла привело к разделению труда среди ремесленников. Одни кузнецы выполняли крупные и грубые работы, другие – мелкие и тонкие работы, появились кузнецы-гвоздочники и скобочники, колечники и денежники, бронники и стрельники. Возникла новая отрасль кузнечного ремесла – холодная ковка металла, т. е. ковка без нагрева металла. На основе разделения труда в кузнечном ремесле и применения холодной ковки начало складываться новое ремесло – слесарное. Наиболее типичными представителями этой отрасли были замочники. Их называли «шлоссерами» от немецкого слова «der Schloss – замок». Со временем иностранное слово приобрело другой смысл. Так возникло название профессии – слесарь. С появлением металлорежущих станков и их совершенствованием сокращалась роль и доля ручного труда, который стал заменяться трудом строгальщиков, токарей, фрезеровщиков, шлифовщиков. Но одной из ведущих остается профессия слесаря. По-прежнему ценится труд слесаря-мастера, от которого требуется умение выполнять все виды ручной обработки металлов.

Со временем иностранное слово приобрело другой смысл. Так возникло название профессии – слесарь. С появлением металлорежущих станков и их совершенствованием сокращалась роль и доля ручного труда, который стал заменяться трудом строгальщиков, токарей, фрезеровщиков, шлифовщиков. Но одной из ведущих остается профессия слесаря. По-прежнему ценится труд слесаря-мастера, от которого требуется умение выполнять все виды ручной обработки металлов.

В современном машиностроении роль слесарных работ достаточно велика. Ни одна машина (механизм, прибор) не может быть собрана и отрегулирована без участия слесарей. Овладение квалификацией слесаря важно для повышения производительности труда рабочих многих специальностей. В работе с металлом и машинами постоянно встречается необходимость в применении таких слесарных операций, как правка, резка и рубка металлов, нарезание резьбы, паяние, притирка и подгонка деталей, умение изготовить и восстановить рабочий инструмент. Слесарные работы охватывают различные отрасли производства. Поэтому слесари-универсалы стали подразделяться по видам работ: слесари-ремонтники, слесари-инструментальщики, слесари по монтажу приборов и т. д. В числе видов таких работ существенное место занимают слесари-наладчики различных станков, полуавтоматов и автоматов. Изучение слесарного дела необходимо механизаторам сельского хозяйства, механизаторам в дорожно-строительном деле, водителям автомобилей. Овладевшие слесарным делом трактористы, комбайнеры, крановщики, водители скорее и лучше налаживают машины, устраняют и предупреждают всякого рода простои, самостоятельно ремонтируют обслуживаемые механизмы. В результате применения механизированного инструмента, приспособлений и станочного оборудования профессия слесаря стала приближаться к профессиям рабочих-станочников. Теперь от слесаря требуется умение работать на строгальных, шлифовальных, притирочных и других станках. Объем слесарной обработки характеризуется уровнем технологии и зависит от типа производства. На предприятиях, выпускающих разнородные изделия в малых количествах, от слесарей требуется универсальность.

Поэтому слесари-универсалы стали подразделяться по видам работ: слесари-ремонтники, слесари-инструментальщики, слесари по монтажу приборов и т. д. В числе видов таких работ существенное место занимают слесари-наладчики различных станков, полуавтоматов и автоматов. Изучение слесарного дела необходимо механизаторам сельского хозяйства, механизаторам в дорожно-строительном деле, водителям автомобилей. Овладевшие слесарным делом трактористы, комбайнеры, крановщики, водители скорее и лучше налаживают машины, устраняют и предупреждают всякого рода простои, самостоятельно ремонтируют обслуживаемые механизмы. В результате применения механизированного инструмента, приспособлений и станочного оборудования профессия слесаря стала приближаться к профессиям рабочих-станочников. Теперь от слесаря требуется умение работать на строгальных, шлифовальных, притирочных и других станках. Объем слесарной обработки характеризуется уровнем технологии и зависит от типа производства. На предприятиях, выпускающих разнородные изделия в малых количествах, от слесарей требуется универсальность. Слесарь на таком предприятии выполняет работы различной сложности. Он изготовляет инструмент и отдельные детали от начала до конца, подгоняет детали друг к другу и собирает их в изделия, а при необходимости паяет, лудит, производит ремонт и монтаж станков, изготовляет приспособления. На таких предприятиях много ручных работ, поэтому слесари составляют основную рабочую силу. Большая доля ручной работы на предприятиях серийного производства, где изготовляют однородные детали большими партиями, повышается точность механической обработки и уменьшается объем слесарных работ. Все ручные работы выполняет слесарь, что повышает его значимость при изготовлении деталей. Труд слесаря продолжает быть необходимым на предприятиях массового производства, где однородная продукция выпускается в большом количестве и в течение длительного времени. Ручная обработка менее производительная, чем механическая, и требует больших физических усилий рабочего. Поэтому там, где можно, ручную обработку заменяют механической.

Слесарь на таком предприятии выполняет работы различной сложности. Он изготовляет инструмент и отдельные детали от начала до конца, подгоняет детали друг к другу и собирает их в изделия, а при необходимости паяет, лудит, производит ремонт и монтаж станков, изготовляет приспособления. На таких предприятиях много ручных работ, поэтому слесари составляют основную рабочую силу. Большая доля ручной работы на предприятиях серийного производства, где изготовляют однородные детали большими партиями, повышается точность механической обработки и уменьшается объем слесарных работ. Все ручные работы выполняет слесарь, что повышает его значимость при изготовлении деталей. Труд слесаря продолжает быть необходимым на предприятиях массового производства, где однородная продукция выпускается в большом количестве и в течение длительного времени. Ручная обработка менее производительная, чем механическая, и требует больших физических усилий рабочего. Поэтому там, где можно, ручную обработку заменяют механической. На таких предприятиях квалифицированные слесари выполняют ручную работу, которая не может быть заменена работой машин, например сборку изделий. На предприятиях слесари нужны для установки производственных паропроводов и устройства отопительных систем, а также для выполнения водопроводных, газопроводных, санитарно-технических работ. Из всего сказанного можно сделать вывод, что в любом производстве или хозяйстве, где имеются машины, механизмы, приспособления и различные устройства из металла, необходима работа слесаря.

На таких предприятиях квалифицированные слесари выполняют ручную работу, которая не может быть заменена работой машин, например сборку изделий. На предприятиях слесари нужны для установки производственных паропроводов и устройства отопительных систем, а также для выполнения водопроводных, газопроводных, санитарно-технических работ. Из всего сказанного можно сделать вывод, что в любом производстве или хозяйстве, где имеются машины, механизмы, приспособления и различные устройства из металла, необходима работа слесаря.

1.2. Рабочее место слесаря

Рабочее место — часть производственной площади, на которой расположены оборудование, инвентарь, инструмент и материалы, нужные для выполнения производственного задания. Оно оборудуется так, чтобы слесарю было удобно работать. Размер рабочего места слесаря зависит от характера выполняемой работы и должен быть не менее 1,6 кв. м. Рабочее место должно хорошо освещаться рассеянным естественным светом. Исходя из этого условия слесарные участки и верстаки, как правило, располагают у окон южной и юго-западной стороны цеха. Рабочие места слесарей оборудуются слесарными верстаками, на которых слесарь располагает необходимые для работы инструменты, приспособления, материалы, детали, чертежи и т. д. Верстаком бывает устойчивый металлический или деревянный стол. Крышки верстаков могут покрываться линолеумом для предохранения деталей от повреждения. Для большей устойчивости ножки верстака располагают друг от друга на расстоянии 1,5–1,6 м. Высота верстака колеблется в пределах 0,8–0,9 м, а длина составляет 1,5 м. Если за верстаком работает несколько человек, то длина его увеличивается. Каждый верстак в зависимости от количества рабочих мест имеет ящик для хранения инструмента.

Рабочие места слесарей оборудуются слесарными верстаками, на которых слесарь располагает необходимые для работы инструменты, приспособления, материалы, детали, чертежи и т. д. Верстаком бывает устойчивый металлический или деревянный стол. Крышки верстаков могут покрываться линолеумом для предохранения деталей от повреждения. Для большей устойчивости ножки верстака располагают друг от друга на расстоянии 1,5–1,6 м. Высота верстака колеблется в пределах 0,8–0,9 м, а длина составляет 1,5 м. Если за верстаком работает несколько человек, то длина его увеличивается. Каждый верстак в зависимости от количества рабочих мест имеет ящик для хранения инструмента.

Верстаки могут быть индивидуальные, двухместные и многоместные – для одновременной работы нескольких слесарей. Наибольшее распространение получили верстаки одноместные (индивидуальные) и двухместные. Крышки верстаков оборудованы с трех сторон бортами высотой 60–80 мм, которые предназначены для удержания от падения предметов, расположенных на верстаке. При выполнении точных работ общего освещения может быть недостаточно, поэтому на каждом рабочем месте слесаря устанавливается электрическая лампа с регулируемым направлением света.

При выполнении точных работ общего освещения может быть недостаточно, поэтому на каждом рабочем месте слесаря устанавливается электрическая лампа с регулируемым направлением света.

На верстаках устанавливаются слесарные тиски, в которых крепятся обрабатываемые детали. Для крепления крупных деталей применяют параллельные поворотные и неповоротные тиски с губками длиной 120–150 мм, а для обработки мелких деталей применяют параллельные поворотные тиски с губками длиной 60 мм. Для рубки губки применяют стуловые тиски, так как параллельные тиски для выполнения этих работ не являются достаточно прочными. Корпусы параллельных тисков всех типов отливают из серого чугуна. К губкам тисков привинчены закаленные пластины, которые имеют перекрестную насечку, служащую для увеличения трения между губками и зажатой в них деталью. Для повышения эффективности производственного процесса применяют пневмопружинные тиски. Особенностью тисков является то, что рабочее усилие при зажиме детали создается в них пружинами, а кратковременное действующее усилие для освобождения детали производится сжатым воздухом. В конструкции тисков предусмотрено регулирование расстояния между губками, в результате чего может изменяться величина зажимного усилия.

В конструкции тисков предусмотрено регулирование расстояния между губками, в результате чего может изменяться величина зажимного усилия.

Правильное размещение на верстаке инструмента играет немаловажную роль при производстве слесарных работ. Оптимальным считается следующее расположение инструмента. Все инструменты и приспособления, которые берутся левой рукой, располагаются в левой части верстака, те, что берутся правой рукой – в правой части. Вблизи от слесаря располагаются предметы, которыми он пользуется чаще всего. Такое расположение должно быть неизменным для того, чтобы работник мог брать необходимый предмет, не затрачивая большого количества времени на его поиск. Хранить инструмент нужно в выдвижных ящиках или шкафу в таком порядке, чтобы режущий инструмент не портился, а измерительный инструмент не получал забоин и царапин от ударов. Для этого в выдвижном инструментальном ящике верстака делают поперечные полочки шириной 150–160 мм. Каждая ячейка предназначается для одного вида инструмента. В одном из инструментальных ящиков, вдоль его боковых сторон, прибивают по 3–4 ступенчатые планки, на которые кладут напильники, при этом напильники больших размеров располагают на нижних ступеньках, а малых – на верхних. Дно ящика делится на несколько клеток для хранения сверл, разверток, метчиков и плашек. На остальной площади ящика хранится более грубый инструмент: молотки, зубила, крейцмейсели.

В одном из инструментальных ящиков, вдоль его боковых сторон, прибивают по 3–4 ступенчатые планки, на которые кладут напильники, при этом напильники больших размеров располагают на нижних ступеньках, а малых – на верхних. Дно ящика делится на несколько клеток для хранения сверл, разверток, метчиков и плашек. На остальной площади ящика хранится более грубый инструмент: молотки, зубила, крейцмейсели.

После окончания работы напильники очищают от опилок и грязи проволочной щеткой, а затем вытирают чистой тряпкой или салфеткой. Рабочие части режущего и измерительного инструментов смазывают тонким слоем вазелина. Слесарный инструмент, который редко применяется, хранится в инструментальной кладовой.

Контрольные вопросы

1. Как возникло слесарное дело?

2. Основные пути развития слесарного дела в настоящее время?

3. Как называется основное рабочее место слесаря и его основные характеристики.

4. Как правильно оборудовать рабочее место слесаря?

Раздел I

Слесарная обработка деталей

Глава 2

Размерная обработка деталей

2.

1. Основные слесарные операции: назначение, сущность, приемы и последовательность выполнения

1. Основные слесарные операции: назначение, сущность, приемы и последовательность выполнения

Под слесарными работами подразумевают обработку металлов в холодном состоянии, выполняемую слесарями ручным способом при помощи различных инструментов. Слесарная обработка дополняет станочную механическую или является завершающей операцией при изготовлении металлических изделий соединением деталей, сборке машин и механизмов, а также их регулировке. Слесарные работы состоят из разнообразных технологических операций, в которые входят: разметка, рубка, правка и гибка металлов, резка металлов ножовкой и ножницами, опиливание металла, сверление, зенкование и развертывание, нарезание резьбы, клепка, шабрение, притирка и доводка, паяние, лужение. Некоторые из перечисленных операций могут производиться и при горячем состоянии металлов (рубка, клепка, гибка). Многие слесарные операции выполняются не только ручным, но и механическим способом.

Заготовки для деталей машин поступают на обработку в механические и слесарные цеха в виде поковок сортового металла. В зависимости от назначения деталей одни заготовки остаются необработанными, другие обрабатываются частично или полностью. При обработке с поверхности заготовки удаляется слой металла, в результате чего уменьшается ее размер. Разность между размером заготовки до и после обработки является величиной припуска на обработку. Чтобы знать оптимальные размеры вести обработки заготовку необходимо разметить. Разметкой называется операция нанесения на обрабатываемую заготовку разметочных линий, определяющих контуры будущей детали или места, подлежащие обработке. Разметку выполняют точно и аккуратно, потому что ошибки, допущенные при разметке, могут привести к тому, что изготовленная деталь окажется браком. Так же возможно, что неточно отлитую забракованную заготовку можно исправить тщательной разметкой, перераспределив припуски для каждой разметочной поверхности. Точность, достигаемая при обычных методах разметки, составляет примерно 0,5 мм. При тщательной разметке ее можно повысить до сотых долей миллиметра.

В зависимости от назначения деталей одни заготовки остаются необработанными, другие обрабатываются частично или полностью. При обработке с поверхности заготовки удаляется слой металла, в результате чего уменьшается ее размер. Разность между размером заготовки до и после обработки является величиной припуска на обработку. Чтобы знать оптимальные размеры вести обработки заготовку необходимо разметить. Разметкой называется операция нанесения на обрабатываемую заготовку разметочных линий, определяющих контуры будущей детали или места, подлежащие обработке. Разметку выполняют точно и аккуратно, потому что ошибки, допущенные при разметке, могут привести к тому, что изготовленная деталь окажется браком. Так же возможно, что неточно отлитую забракованную заготовку можно исправить тщательной разметкой, перераспределив припуски для каждой разметочной поверхности. Точность, достигаемая при обычных методах разметки, составляет примерно 0,5 мм. При тщательной разметке ее можно повысить до сотых долей миллиметра.

Разметка применяется преимущественно в единичном и мелкосерийном производстве. На заводах крупносерийного и массового производства надобность в разметке отпадает благодаря использованию специальных приспособлений – кондукторов, упоров и т. п.

В зависимости от формы размечаемых заготовок и деталей разметка делится на плоскостную и пространственную. Плоскостная разметка выполняется на поверхностях плоских деталей, на полосовом и листовом материале и заключается в нанесении на заготовку контурных параллельных и перпендикулярных линий, окружностей, дуг, углов, осевых линий, разнообразных геометрических фигур по заданным размерам или контуров различных отверстий по шаблонам.

Приемами плоскостной разметки нельзя разметить даже самое простое тело, если поверхности его не прямолинейны. При плоскостной разметке нельзя нанести горизонтальные риски на боковую поверхность тела вращения, перпендикулярно его оси, так как к ней нельзя приложить разметочный инструмент в виде угольника или линейки и провести параллельные линии.

Пространственная разметка – распространенная в машиностроении, отличается от плоскостной. Трудность пространственной разметки состоит в том, что приходится не просто размечать отдельные поверхности детали, расположенные в различных плоскостях и под различными углами друг к другу, а увязывать разметку этих отдельных поверхностей между собой.

Для проведения разметки заготовку осматривают, проверяют, нет ли у нее пороков (раковин, трещин, пузырей). После этого намеченную к разметке поверхность очищают от окалины и остатков формовочной земли. Удаляют с детали неровности и приступают к окрашиванию поверхности. Окрашивание заготовки производится для того, чтобы разметочные линии были отчетливо видны при обработке. Черные, т. е., необработанные, а также грубо обработанные поверхности окрашивают мелом, скоросохнущими красками или лаками. Мел (порошок) разводят в воде до густоты молока и в полученную массу прибавляют немного льняного масла и сиккатива. Не рекомендуется натирать размечаемую поверхность куском мела, так как мел быстро осыпается и разметочные линии пропадают. Для окрашивания чисто обработанных поверхностей применяют медный купорос в растворе или кусками. Раствор медного купороса (две-три чайные ложки на стакан воды) наносится на поверхность кистью или тряпочкой; кусковым купоросом натирают смоченные водой поверхности. В обоих случаях поверхность покрывается тонким и прочным медным слоем, на котором отчетливо видны разметочные линии. Перед нанесением на окрашенную поверхность разметочных рисок определяют базу, от которой будут наноситься риски. При плоскостной разметке базами могут служить наружные кромки плоских деталей, полосового и листового материала, а также различные линии, нанесенные на поверхность, например центровые, средние, горизонтальные, вертикальные или наклонные. Если базой является наружная кромка (нижняя, верхняя или боковая), то ее нужно предварительно выровнять.

Для окрашивания чисто обработанных поверхностей применяют медный купорос в растворе или кусками. Раствор медного купороса (две-три чайные ложки на стакан воды) наносится на поверхность кистью или тряпочкой; кусковым купоросом натирают смоченные водой поверхности. В обоих случаях поверхность покрывается тонким и прочным медным слоем, на котором отчетливо видны разметочные линии. Перед нанесением на окрашенную поверхность разметочных рисок определяют базу, от которой будут наноситься риски. При плоскостной разметке базами могут служить наружные кромки плоских деталей, полосового и листового материала, а также различные линии, нанесенные на поверхность, например центровые, средние, горизонтальные, вертикальные или наклонные. Если базой является наружная кромка (нижняя, верхняя или боковая), то ее нужно предварительно выровнять.

Риски обычно наносятся в следующем порядке: сначала проводят все горизонтальные риски, затем вертикальные, после этого наклонные и, наконец, окружности, дуги и закругления.

Так как риски во время работы легко затереть руками и они тогда станут плохо заметны, по линиям рисок набивают кернером небольшие углубления. Эти углубления – керны должны быть неглубокими и разделяться риской пополам. Расстояния между кернерами определяют на глаз. На длинных линиях простого очертания эти расстояния принимаются от 20 до 100 мм; на коротких линиях, а также в углах, перегибах или закруглениях – от 5 до 10 мм. На обработанных поверхностях точных изделий керны по разметочным линиям не делаются.

Рубкой называется обработка металла режущим и ударным инструментом, в результате которой удаляются лишние слои металла или разрубается на части металл, предназначенный для дальнейшей обработки. В качестве режущего инструмента в слесарном деле употребляется зубило или крейцмейсель, а в качестве ударного инструмента – простые или пневматические молотки. При помощи рубки можно производить: удаление излишних слоев металла с поверхностей заготовок; выравнивание неровных и шероховатых поверхностей; удаление твердой корки и окалины; обрубание кромок на кованых и литых заготовках; обрубание после сборки выступающих кромок листового материала, концов полос и уголков; разрубание на части листового и сортового материала; вырубание отверстий в листовом материале по намеченным контурам; прирубание кромок в стык под сварку; срубание головок заклепок при их удалении; вырубание смазочных канавок и шпоночных пазов.

Рубка производится в тисках, на плите или на наковальне; громоздкие детали могут обрабатываться рубкой в месте их размещения. Для рубки лучше всего подходят стуловые тиски; на параллельных тисках производить рубку не рекомендуется, так как их основные части – губки, изготовленные из серого чугуна, могут не выдержать сильных ударов по себе и сломаться.

Премиум

(5 оценок)

Алексей Долгих

На этой странице вы можете прочитать онлайн книгу «Слесарное дело», автора А. И. Долгих. Данная книга имеет возрастное ограничение 12+, относится к жанру «Отраслевые издания». Произведение затрагивает такие темы, как «слесарные работы», «учебное пособие». Книга «Слесарное дело» была написана в 2013 и издана в 2013 году. Приятного чтения!

О проекте

Что такое MyBook

Правовая информация

Правообладателям

Документация

Помощь

О подписке

Купить подписку

Бесплатные книги

Подарить подписку

Как оплатить

Ввести подарочный код

Библиотека для компаний

Настройки

Другие проекты

Издать свою книгу

MyBook: Истории

Верстак для изготовления стульев и резчиков чаш

Верстак для изготовления стульев и резчиков чаш

| Столешница имеет множество отверстий для собачек и других зажимных приспособлений.  |

Столешница состоит из 4 слоев фанеры толщиной 3/4 дюйма. Это делает общую толщину 3 дюйма, что очень жестко. Нет необходимости в мешающем фартуке спереди. Из одного листа фанеры получится столешница размером чуть менее 24 x 48 дюймов. (У меня размер 23 x 46 дюймов.) Используйте фанеру хорошего качества, такую как дубовый шпон или массив березы. Склейку делайте в 2 этапа: сначала склейте два двухслойных бутерброда, затем склейте двойники в четверик. Обычный желтый клей отлично подходит для этого. Убедитесь, что у вас есть действительно плоская поверхность, чтобы зажать фанеру во время склеивания. Малейший перекос останется навсегда. Конечно, используйте много зажимов. Соединительные 2×4 могут использоваться для зажима центральной области,

После склейки нужно зачистить края фанеры. Это неудобно, но стационарный фуганок прекрасно работает. Вы также можете использовать ручной рубанок или ручной силовой рубанок.

Открытые края являются слабой частью этой многослойной конструкции. Они наполовину торцевые, из фанерного наполнителя, который, как правило, дешевый материал. Чтобы это исправить, пропитайте края эпоксидной смолой морского типа. Я использовал систему Gudgeon Bros.West, которая имеет консистенцию кукурузного сиропа. Этот материал впитается в кромку торца. Когда он затвердеет, некогда хрупкие края станут самой прочной частью верстака. Это займет 2 слоя. Первый слой впитывается и действует как герметик. Второй слой оставляет чистую, прочную поверхность. Если есть пустоты, их можно заполнить крупными опилками между первой и второй обработкой эпоксидной смолой.

Они наполовину торцевые, из фанерного наполнителя, который, как правило, дешевый материал. Чтобы это исправить, пропитайте края эпоксидной смолой морского типа. Я использовал систему Gudgeon Bros.West, которая имеет консистенцию кукурузного сиропа. Этот материал впитается в кромку торца. Когда он затвердеет, некогда хрупкие края станут самой прочной частью верстака. Это займет 2 слоя. Первый слой впитывается и действует как герметик. Второй слой оставляет чистую, прочную поверхность. Если есть пустоты, их можно заполнить крупными опилками между первой и второй обработкой эпоксидной смолой.

| Элемент конструкции. |

Рама не требует столярных работ. Вы можете использовать практически любую твердую древесину или хвойные породы, такие как желтая сосна или пихта Дугласа. Я использовал воздушно-сухой красный дуб. Ножки просто прикручиваются к козлам и фартукам. Оригинальные верстаки Country Workshops были изготовлены таким образом 30 лет назад. И, на самом деле, рама моего причудливого верстака LaChapelle тоже просто скреплена болтами. Важная вещь, которую нужно знать об этой конструкции, это то, что ножки должны быть действительно квадратными, и что торцевые вырезы для козлов и фартуков также обрезаны точно под углом 9.0 градусов. Приклад для ног может быть где-то между 2-1/2 и 3-1/2-дюймовым квадратом.

Оригинальные верстаки Country Workshops были изготовлены таким образом 30 лет назад. И, на самом деле, рама моего причудливого верстака LaChapelle тоже просто скреплена болтами. Важная вещь, которую нужно знать об этой конструкции, это то, что ножки должны быть действительно квадратными, и что торцевые вырезы для козлов и фартуков также обрезаны точно под углом 9.0 градусов. Приклад для ног может быть где-то между 2-1/2 и 3-1/2-дюймовым квадратом.

Используйте один болт 3/8 x 4 дюйма для каждого соединения. Отверстия доступа имеют диаметр 1 дюйм.

Изначально я планировал прикрутить свою скамейку к полу цеха, но после того, как были установлены тиски, скамья стала достаточно тяжелой, чтобы оставаться на месте. И хорошо, что можно двигать.

Крепление столешницы. Сюрприз! Верхняя часть просто удерживается на месте с помощью двух установочных штифтов диаметром 1 дюйм, которые устанавливаются в торцевые фартуки рамы. Столешница плавает. Снимите фаску с верхней кромки выступающих концов дюбеля. Это та же самая система, которая используется в дорогом верстаке LaChapelle.

Это та же самая система, которая используется в дорогом верстаке LaChapelle.

Зажимные системы. У меня есть несколько, и все они ценны

Чаще всего используются 9-дюймовые обычные столярные тиски. На этой скамье без выступов тиски должны располагаться внутри от ножек. Используйте тиски со встроенной выдвижной собачкой. Можно лаг вкрутить тиски в дно верстака. Я предпочитаю подвешивать тиски с помощью сквозных болтов, головки которых входят в потайные отверстия на столешнице.

Двухвинтовые тиски. Это комплект от Veritas. Я в основном использую его для обработки краев сидений стульев Windsor и боковых сторон или концов моих резных чаш. Я добавил несколько дополнительных звеньев цепи, чтобы сделать ее шире, чем стандартная установка.

Тиски с деревянными губками. Мастер стульев из Уэльса Джон Браун уговорил меня использовать один из них. Очень полезно для вырезания мелких деталей, заточки и многих неожиданных задач. Он закреплен всего тремя болтами, поэтому его можно снять за несколько минут. Я использовал старые машинные тиски Record, которые не поворачиваются. Мне также нравятся китайские станочные тиски, которые вращаются так же, как и поворотные. У Уилтона есть хорошая модель, которую не слишком тяжело передвигать.

Я использовал старые машинные тиски Record, которые не поворачиваются. Мне также нравятся китайские станочные тиски, которые вращаются так же, как и поворотные. У Уилтона есть хорошая модель, которую не слишком тяжело передвигать.

Система собачьих отверстий. Круглые собачки не являются традиционными, но они хорошо работают. Veritas изготавливает их из мягкой латуни разной длины. Собаки сравнительно недорогие. Но самое лучшее в этой системе то, что в ней используются легко проделываемые 3/4-дюймовые круглые отверстия. Собаки Veritas чуть меньше 3/4 дюйма в диаметре, и у них есть небольшая пружина, которая удерживает их на месте.

Просверлите отверстия для собачек диаметром 3/4 дюйма в соответствии со встроенной собачкой тисков столяра и для других целей. У меня есть 5 отверстий во внешней губке двухвинтовых тисков и сетка соответствующих отверстий в столешнице. Первоначально я использовал 5-дюймовый интервал, но с тех пор добавил несколько промежуточных отверстий. После сверления покройте отверстия морской эпоксидной смолой. Опять же, это делается для того, чтобы укрепить всю эту фанеру. После отверждения эпоксидной смолы вам, возможно, придется очистить поверхности отверстий круглым напильником.

Опять же, это делается для того, чтобы укрепить всю эту фанеру. После отверждения эпоксидной смолы вам, возможно, придется очистить поверхности отверстий круглым напильником.

Для некоторых проектов мне пригодились маленькие дорогие собаки Veritas Wonder Dogs. Это круглая собачка с перпендикулярным винтом, которая удобна для зажима нестандартных форм. (Мы также используем их с нашими Bowl Dogs, массивными устройствами для удерживания половины бревна во время тесла. Bowl Dogs обсуждались в предыдущих электронных информационных бюллетенях.) Тот факт, что вращение Wonder Dogs часто бывает полезным, но иногда раздражает. Также возможно, что латунная прижимная пластина оторвется от конца винта, если вы зажимаете его под углом. (На сегодняшний день это произошло один раз на CW, и мы не смогли повторно прикрепить его. Ли Вэлли прислал замену.)

Модификации. За прошедшие годы я внес два изменения по сравнению с первоначальным дизайном. 1) Более близкое расстояние для собачьих ям. 2) Я часто использую С-образные зажимы на правом конце скамьи, а оригинальный фартук шириной 1-1/2 дюйма часто мешал нижней части зажима. На своем верстаке я вырезал еще один кусок, чтобы сделать опорную поверхность шириной 3 дюйма. Теперь я бы сделал концевые фартуки из того же квадратного материала, что и ноги.

2) Я часто использую С-образные зажимы на правом конце скамьи, а оригинальный фартук шириной 1-1/2 дюйма часто мешал нижней части зажима. На своем верстаке я вырезал еще один кусок, чтобы сделать опорную поверхность шириной 3 дюйма. Теперь я бы сделал концевые фартуки из того же квадратного материала, что и ноги.

Отделка и уход. Может быть, салфетка с разбавленным льняным маслом или что-то вроде Watco Clear Danish. Когда у меня остается лишнее масло на тряпке после того, как я закончил миску, я иногда вытираю его о столешницу. Делает это красивее, вот и все. Примерно раз в год я подтягиваю сквозные болты в раме, если это необходимо.

Д.Л.

Щелкните изображение выше, чтобы загрузить чертеж в формате PDF.

Список материалов: Верстак Drew Langsner’s Chair Maker/Bowl Carver

Рама | ||

| 4 | Ноги | 2-1/2 кв. x 31 дюйм x 31 дюйм |

| 2 | Козырьки передние | 1-1/2” x 7-1/2” x 40” |

| 2 | Концевые эстакады | 1-1/2” x 7-1/2” x 17” |

| 2 | Фартуки концевые | 2-1/2 кв. x 17 дюймов |

| 12 | Болты с гайками и плоскими шайбами | 3/8” x 4” |

| 2 | Дюбели из твердых пород дерева | 1 x 3 дюйма |

Столешница | ||

| 1 | Фанерный лист | 3/4 дюйма x 4 фута x 8 футов |

Клеи | ||

| Желтый клей | ||

| Морская эпоксидная смола |

Вернуться к новостям

Country Workshops Домашняя страница

Эл.

7 практических советов по соединению деревянных досок для столешницы!

В этом посте рассказывается о соединении деревянных досок для столешницы! Если вам интересно, как соединить деревянные доски, чтобы сделать разные проекты для вашего дома, это проще, чем может показаться. И это навык, который может помочь вам сделать красивую мебель на заказ.

И это навык, который может помочь вам сделать красивую мебель на заказ.

Соединение деревянных досок для столешницы

Прямо сейчас я работаю над созданием нового журнального столика для своей гостиной. Мы используем окрашенный сундук в течение многих лет, но нам больше не нужно дополнительное место для хранения и более функциональный журнальный столик (читай: что-то, за чем я могу сидеть на полу и есть китайскую еду во время просмотра ТВ) был привлекательным.

Мне также понравилась идея разместить что-то менее назойливо квадратное в центре комнаты; Я надеялся, что что-то с ногами поможет немного раскрыться. Я решил склеить несколько деревянных досок, чтобы сделать журнальный столик.

Так как мне пришла в голову блестящая идея воскресным днем, и я решил, что должен немедленно приступить к работе (иногда я действую импульсивно, когда у меня появляется идея), я не использовал переработанную древесину или любой другой переработанный материал. материал (нет-нет для некоторых из вас… извините!).

материал (нет-нет для некоторых из вас… извините!).

Я направился в свой домашний склад и взял 6 кусков отборной сосны размером 2 дюйма x 2 дюйма x 8 футов. Я приказал им разрезать каждую часть пополам, в результате чего у меня осталось 12 4-футовых частей, которые просто умоляли меня склеить. Итак, давайте поговорим о моих 7 советах по соединению деревянных досок для столешницы.

Поскольку в Интернете уже существует 900 миллионов руководств по склейке кромок, я не буду делиться пошаговым руководством. Если вам это нужно, я предлагаю зайти на YouTube и поискать «как склеить деревянные доски вместе». Я думаю, что процесс немного легче понять с видео, и есть несколько хороших. Вместо этого я собираюсь поделиться некоторыми советами, которые я узнал!

Вот мои советы по соединению деревянных досок для столешницы

Перед работой с любыми инструментами или материалами всегда принимайте надлежащие меры предосторожности и меры безопасности. Носите защитное оборудование и работайте с профессионалом для завершения проектов, когда это необходимо. Прочтите мои полные условия использования и раскрытия информации, чтобы узнать больше. Удачного строительства и берегите себя!

Носите защитное оборудование и работайте с профессионалом для завершения проектов, когда это необходимо. Прочтите мои полные условия использования и раскрытия информации, чтобы узнать больше. Удачного строительства и берегите себя!

1. Полезно сначала пропустить деревянные доски через рубанок.

Строгальный станок сделает все ваши доски одинакового размера, что значительно облегчит их склеивание. Я не стал этого делать для журнального столика, и это усложнило процесс зажима (но не невозможно!). Я подождал, чтобы обстругать свои детали, пока не склеил несколько наборов вместе.

Если у вас нет доступа к рубанку, вы можете использовать ручной рубанок, но у меня нет опыта работы с ним. Если вы не хотите ничего строгать, вы можете немного отшлифовать доски или, по крайней мере, выровнять доски и проверить края на наличие изгибов или других деформаций. Возможно, вы сможете сделать несколько спичек, которые облегчат зажим.

2. Приклейте и зажмите большую плоскую поверхность .

Приклейте и зажмите большую плоскую поверхность .

Это поможет при выравнивании досок. Это также будет полезно, когда вы скручиваете зажимы; вам нужно будет перемещать доски — зажимы и все такое — чтобы иметь хороший захват при скручивании каждого шва. Для журнального столика моему отцу пришла в голову отличная идея поработать над перевернутым вверх дном куском гипсокартона:

3. Не склеивайте и не зажимайте слишком много досок одновременно.

Для моего журнального столика мне нужно было склеить в общей сложности 12 досок. Я решил начать с склейки группы из 4 штук — для меня это было слишком много. На самом деле, я обнаружил, что склеить 3 вместе было проще всего для меня, не сильно расстраиваясь, пытаясь удержать их все в идеальном порядке.

Я склеивал секции поэтапно, так как у меня не было бесконечных струбцин. Я добавлял 1 или 2 доски на каждом этапе. После долгой склейки у меня осталась 1 штука из 7 досок и 1 штука из 5 досок. Склеить их не составило особого труда.

Склеить их не составило особого труда.

4. Не используйте слишком много клея при соединении деревянных досок.

При соединении деревянных досок для столешницы не стоит перебарщивать с клеем. Но вы также не хотите использовать слишком мало. Необходимое количество клея также зависит от размера склеиваемых поверхностей. Если вы зажимаете доски и повсюду разбрызгивается куча клея, вы, вероятно, использовали слишком много.

Имейте под рукой тряпки, чтобы вытереть лишний клей; это сэкономит время после того, как клей высохнет, и его нужно будет соскоблить во время шлифовки! Посмотрите на правый набор досок ниже (та, что с зажимами). В некоторых швах на этом наборе досок было слишком много клея.

5. Склеивание и фиксация должны выполняться вдвоем.

Это определенно может быть работа для одного человека, но мне очень помогло иметь дополнительную пару рук моего отца, чтобы помочь оказывать давление во время зажима. Первые несколько штук я сделал сам, но как только мои фигуры стали больше, он удерживал доски на месте, пока я крутил зажимы для руля (или наоборот, так как мои слабые руки с трудом справлялись с некоторыми из более сложных зажимов).

6. Имейте под рукой зажимы различных размеров.

Мы использовали множество более крупных стержневых зажимов вдоль тела дерева, но мы использовали гораздо меньшие зажимы, в том числе С-образные зажимы, на концах. Доски продолжали выскакивать на концах, когда мы нажимали на средние зажимы; это было похоже на качели. Таким образом, меньшие концевые зажимы помогли удерживать доски на одной линии, оказывая давление сверху и снизу.

7. Используйте мешалки для краски, чтобы зажимы не вдавливали древесину.

Мы разрезали мешалки для краски на более мелкие части и вставили их между деревянными досками и зажимами. Если вы не защитите древесину, но вам нужен действительно тугой зажим, вы в конечном итоге проколете или помните древесину из-за всего давления.

Используя мешалки для краски, вы оказываете давление на что-то еще. На левой фотографии ниже показано, что может произойти, если вы не проецируете древесину. На правом фото показано, как использовать кусочки мешалки для краски для защиты.

Нравятся таблицы? Посмотрите на мой открытый журнальный столик из бетонной брусчатки, мой решетчатый обеденный стол на открытом воздухе, мой массивный современный обеденный стол и мой современный детский стол.

Несколько часто задаваемых вопросов о соединении деревянных досок для столешницы…

Достаточно ли прочен столярный клей для столешницы?

Да! Этой таблице уже 5 лет, а доски ничуть не сдвинулись с места. Даже при интенсивном ежедневном использовании и избиении малыша! Несмотря на то, что он выдержал несколько вмятин и царапин, клей для дерева и метод зажима определенно оказались достаточно прочными для нашей кофейной столешницы.

Как скрыть деревянные швы?

Я использовал точно такой же метод, чтобы создать столешницу в стиле мясных блоков для письменного стола моей дочери. Если вы получите достаточно ровного клея, вы можете легко скрыть деревянные швы. Чтобы убедиться, что я скрыл деревянные швы на своем журнальном столике и столе Рамоны, мы пропустили столешницу через рубанок, чтобы убедиться, что она абсолютно ровная.

Затем я отшлифовал всю верхнюю часть наждачной бумагой с зернистостью 150, постепенно переходя к более тонкой зернистости, чтобы отполировать ее. Я считаю, что для стола я остановился на зерне 220. Чтобы еще больше скрыть швы, я покрыл обе столешницы несколькими слоями уретана. Посмотрите, как хорошо это выглядит!

Какое дерево использовать для столешницы?

Существует множество различных пород дерева, которые можно использовать для столешницы. Это в основном зависит от предпочтений, но это также зависит от стоимости. Сосна — это то, что мы использовали для журнального столика, и это сработало очень хорошо. Сосна доступна и довольно дешева. Однако мне нравится цвет тополя, поэтому я выбрала его для стола Рамоны.

Орех, дуб, клен, красное дерево и береза также подойдут. Я предпочитаю то, что проще достать и немного дешевле. Что я могу сказать. 🙂

Как соединить дерево без гвоздей?

Если вы не хотите полагаться исключительно на столярный клей и струбцины, вы можете соединить доски вместе с помощью другого столярного метода.