Содержание

Пневматический транспорт | это… Что такое Пневматический транспорт?

совокупность установок и систем, служащих для перемещения сыпучих и штучных грузов с помощью воздуха или газа; один из видов промышленного транспорта (См. Промышленный транспорт). Установки П. т. в зависимости от способа создания воздушного потока и условий движения его в трубопроводе вместе с материалом или создания перепада давления в трубе могут быть всасывающие, нагнетательные и комбинированные. По сравнению с др. видами транспорта П. т. имеет следующие преимущества: герметичность транспортных систем, возможность приспосабливать их к различным производственным условиям и автоматизировать работу пневмоустановок; использование пневмоустановок для сушки, нагрева или охлаждения материала при его транспортировании; монтаж трубопроводов произвольной конфигурации. Недостатки, общие для всех типов П. т.: сравнительно высокий расход энергии и большая металлоёмкость. В установках П. т., работа которых основана на принципе переноса грузов в смеси с воздухом, отмечается повышенный износ оборудования при транспортировке материалов, обладающих высокой абразивностью, затруднено перемещение влажных материалов.

Установки П. т. применяются для загрузки бункеров и регулируемого выпуска материалов из них, перемещения материалов со складов в производственные цехи и между цехами, разгрузки и загрузки вагонов, судов и автомобилей, закладки выработанных пространств шахт породой, удаления отходов производства (золы, металлической и древесной стружки и т.п.), отсасывания пыли и т.д. Производительность пневмотранспортных установок — от нескольких кг до сотен т в 1 ч, дальность транспортирования достигает нескольких км. В системах П. т. применяют трубы диаметром 70—1200 мм. Давление воздуха или газа в установках П. т. высокого давления до 0,8 Мн/м2(8 кгс/см2), удельный расход энергии до 5 квт․ч/т.

Перемещение сыпучих материалов в трубопроводе в смеси с воздухом осуществляется путём переноса твёрдых частиц материала во взвешенном состоянии обтекающим их потоком воздуха или насыщением материала воздухом, в результате чего материал приобретает текучесть.

Перемещение штучных грузов по трубопроводу производится под действием перепада давления, создаваемого воздуходувными или отсасывающими установками. Размеры груза в этом случае должны соответствовать внутреннему сечению трубы. Груз фактически выполняет функцию поршня в цилиндре. Этот вид П. т. получил наибольшее распространение для перемещения различных документов или мелких предметов (приборов, инструментов, проб материалов, полуфабрикатов и т.п.) на предприятиях, в учреждениях, библиотеках и т.д. (т. н. Пневматическая почта). Дальнейшее развитие П. т. штучных грузов получает в виде контейнерного (капсульного) транспорта. Система трубопроводного контейнерного П. т. представляет собой трубопровод, в котором под давлением воздуха, создаваемым воздуходувными установками, движутся контейнеры на колёсном ходу или составы из них. Для создания силы, обеспечивающей движение транспортной единицы на горизонтальных участках, необходим незначительный перепад давления (порядка 104 н/м2). Контейнерные системы П. т. по эксплуатационному режиму разделяются на системы непрерывного и периодического действия. Система непрерывного действия имеет 2 трубопроводные транспортные линии, по одной из которых осуществляется движение гружёных контейнеров или патронов, по другой — возврат порожних. В системе периодического действия осуществлен челночный характер движения гружёных и порожних контейнеров или составов в одной трубопроводной линии, т. е. в трубопроводе одновременно может находиться только одна транспортная единица. Капсульный П. т. нашёл применение также в проектах транспортных систем для перевозки пассажиров в специальных кабинах.

Контейнерные системы П. т. по эксплуатационному режиму разделяются на системы непрерывного и периодического действия. Система непрерывного действия имеет 2 трубопроводные транспортные линии, по одной из которых осуществляется движение гружёных контейнеров или патронов, по другой — возврат порожних. В системе периодического действия осуществлен челночный характер движения гружёных и порожних контейнеров или составов в одной трубопроводной линии, т. е. в трубопроводе одновременно может находиться только одна транспортная единица. Капсульный П. т. нашёл применение также в проектах транспортных систем для перевозки пассажиров в специальных кабинах.

Лит.: Машины непрерывного транспорта, М., 1969; Пневмотранспортные установки. Справочник, Л., 1969; Контейнерный трубопроводный пневмотранспорт промышленных грузов, М., 1972.

Н. И. Шинкарёв.

Установки пневматического транспорта

Установки пневматического транспорта

В пневматических транспортных установках частицы материала, находясь во взвешенном состоянии, перемещаются потоком воздуха по трубам. В строительстве пневматический транспорт широко применяют для транспортирования цемента, гипса, извести и других сыпучих материалов. Для .пневматического транспорта используются стальные трубы сравнительно небольшого диаметра; они могут быть уложены под любым углом к горизонту, с необходимыми поворотами в плане.

В строительстве пневматический транспорт широко применяют для транспортирования цемента, гипса, извести и других сыпучих материалов. Для .пневматического транспорта используются стальные трубы сравнительно небольшого диаметра; они могут быть уложены под любым углом к горизонту, с необходимыми поворотами в плане.

Производительность установок пневматического транспорта достигает 700 т/ч, дальность транспортирования материала без перегрузки — 2 км и высота подъема — 300 м.

Принцип действия пневматических транспортных установок основан на способности воздушного потока переносить во взвешенном состоянии порошкообразные сыпучие и даже кусковые материалы при большой скорости потока.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для движения смеси воздуха с частицами материала вдоль трубопровода необходима разность (перепад) давлений по концам трубопровода, т. е. определенный напор.

Этот напор может быть получен за счет:

а) разрежения воздуха или

б) избыточного давления — нагнетания воздуха в трубопровод. Соответственно пневматические установки разделяют на всасывающую и нагнетательную. При необходимости применяют и комбинированную схему—всасывающе-нагнетательную установку. Кроме того, пневматический транспорт может осуществляться и за счет аэрирования (насыщения воздухом) сыпучего материала, который при этом приобретает текучесть.

Всасывающие системы обычно применяют при разгрузке и оборе материала в одно место, нагнетательные — при погрузке и раздаче материала в ряд мест.

Во всасывающих установках разрежение воздуха в системе создается вакуум-насосом. Под действием атмосферного давления воздух вместе с материалом через сопло засасывается в транспортный трубопровод и поступает в отделитель, где благодаря резкому снижению скорости движения воздуха происходит осаждение материала. Из отделителя воздух поступает в фильтр, где он освобождается от пыли и затем, пройдя вакуум-насос, выбрасывается в атмосферу. Материал из отделителя и фильтра с помощью шлюзового затвора передается в силосы, расходные бункера или на транспортные средства. Шлюзовой затвор, служащий для выгрузки материала или пыли из отделителя и фильтра, препятствует проникновению в них атмосферного воздуха.

Материал из отделителя и фильтра с помощью шлюзового затвора передается в силосы, расходные бункера или на транспортные средства. Шлюзовой затвор, служащий для выгрузки материала или пыли из отделителя и фильтра, препятствует проникновению в них атмосферного воздуха.

Максимальная разность давлений во всасывающей установке практически до 40—50 кн/м2 (0,4—0,5 ат), поэтому такого типа установки применяют преимущественно для транспортирования материала на небольшие расстояния.

В нагнетательной системе компрессор подает сжатый воздух в воздухосборник, из которого он, пройдя влагоотдели-тель, поступает в трубопровод. В этот трубопровод с помощью специального питателя подается также и материал, который увлекается воздушным потоком и транспортируется в отделитель, где и происходит его осаждение. Воздух, пройдя фильтр, выбрасывается в атмосферу.

Избыточное давление в нагнетательных системах достигает 400—600 кн/м2 (4—6 ат), поэтому пневмотранепортные установки нагнетательного типа применяют для транспортирования сыпучих материалов на значительные расстояния.

Установки комбинированного типа в первой своей части состоят из всасывающей установки, а во второй — нагнетательной. Используя всасывающую часть, можно собрать материал из нескольких пунктов в один и из него подавать в несколько пунктов выгрузки.

Пневматические транспортирующие установки состоят из следующих основных частей: воздуходувных машин, транспортного трубопровода, загрузочных устройств (питателей, сопел), отделителей, пылеуловителей и приборов управления.

Загрузочное устройство всасывающей установки представляет собой сопло — трубу, присоединенную к основному трубопроводу и помещенную внутри кожуха. Благодаря имеющемуся в трубопроводе разрежению атмосферный воздух через полость, находящуюся между кожухом и трубой, засасывается в последнюю, увлекая при своем движении частицы -материала. Перемещением воздуха вдоль трубы можно изменять ширину щели и тем самым регулировать подачу воздуха.

Загрузка материала в трубопровод нагнетательной установки низкого давления до 140 кн/м2 (1,4 ат) большей частью производится с помощью шлюзового затвора. Он представляет собой чугунный литой корпус, в котором вращается на горизонтальной оси лопастной барабан. Внутренняя поверхность корпуса и наружные торцы лопастей барабана обработаны и притерты друг к другу. Барабан вращается, и отдельные его полости соединяются поочередно то с бункером, то с транспортным воздухопроводом. Лопасти в барабане располагаются так, что непосредственное соединение бункера с транспортным трубопроводом невозможно.

Он представляет собой чугунный литой корпус, в котором вращается на горизонтальной оси лопастной барабан. Внутренняя поверхность корпуса и наружные торцы лопастей барабана обработаны и притерты друг к другу. Барабан вращается, и отдельные его полости соединяются поочередно то с бункером, то с транспортным воздухопроводом. Лопасти в барабане располагаются так, что непосредственное соединение бункера с транспортным трубопроводом невозможно.

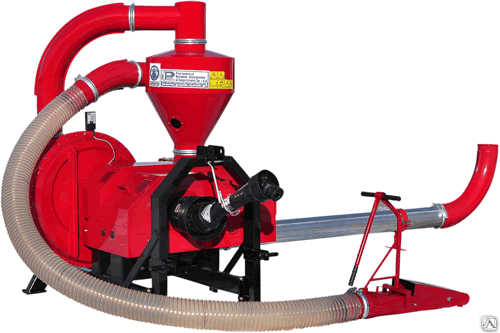

Для загрузки материала в нагнетательный трубопровод при высокой концентрации смеси применяют винтовые и камерные питатели. Общий вид винтового питателя приведен на рис. 58.

Материал, подаваемый самотеком в такой питатель, винтом перемещается в смесительную камеру. В эту же камеру через форсунки подается сжатый воздух, который после его смещения с материалом увлекает последний в трубопровод. Клапан, прижимаемый грузом, препятствует выходу воздуха из камеры. С этой же целью йинту придан переменный шаг, благодаря чему материал в конце патрубка оказывается . сильно уплотненным, что препятствует протоку воздуха вдоль винта.

сильно уплотненным, что препятствует протоку воздуха вдоль винта.

Винтовые питатели изготовляют стационарного, передвижного и подвесного типа.

Достоинством винтовых пневматических питателей являются непрерывность подачи материала н малые размеры по высоте. Недостатки заключаются в расходе энергии для вращения винта, а также в быстром износе винта и смежных броневых вкладышей.

В табл. 7 приведены некоторые параметры стационарных винтовых пневматических питателей давление воздуха в смесительной камере у всех приведенных питателей одинаковое — 180— 250кн/м2 (1,8-2,5 ат).

Рис. 58. Винтовой питатель

Таблица 7.

Камерные питатели широко применяют в нагнетательных установках высокого давления. Они более совершенны, чем винтовые питатели: не имеют напорных механизмов и движущихся частей, соприкасающихся с материалом; расход воздуха у них относительно невелик, а расход электроэнергии на 30% ниже, чем у винтовых питателей.

Камерные питатели изготовляют с одной и двумя камерами с ручным и автоматическим управлением. Они могут быть с нижней и верхней выдачей материала.

Они могут быть с нижней и верхней выдачей материала.

На рис. 59 приведена схема однокамерного питателя с верхней выдачей материалов.

Питатель представляет собой камеру, внутри которой расположена труба. Пылевидный материал поступает в камеру через горловину, плотно закрывающуюся клапаном. После заполнения камеры материалом и закрытия клапана через специальные пористые плитки внутрь камеры проникает воздух, которым насыщается (аэрируется) находящийся вблизи них материал, что резко снижает его коэффициент трения. Одновременно по трубе 5 подается внутрь камеры сжатый воздух, который устремляется в трубу, увлекая за собой аэрированный материал.

Рис. 59. Схема однокамерного питателя с верхней выдачей материала

Для обеспечения интенсивной подачи материала к горловине •и надлежащего движения воздуха из трубы 5 в трубу 2 внутри камеры поддерживается достаточно высокое давление, что обеспечивается подачей воздуха по трубе 6 в верхнюю часть камеры. После того как камера оказывается достаточно опорожненной, подача воздуха прекращается, открывается клапаа 3 и камера загружается материалом.

Достоинствами камерных питателей перед винтовыми являются меньший расход мощности и отсутствие изнашиваемых узлов. К недостаткам .камерных питателей относятся ‘периодичность их действия и большие габаритные размеры. Для обеспечения непрерывной подачи материала камерные питатели применяют спаренными.

Камерные питатели имеют значительный вес, поэтому изготовляются преимущественно стационарным и значительно реже передвижными.

Ориентировочные параметры -камерных питателей приведены в табл. 8 [давление воздуха для всех приведенных питателей одинаковое — 300—600 кн/м2 (3—6 ат).

Таблица 8.

Расчет установок для пневматического транспортирования сыпучих материалов в основном сводится к определению расхода воздуха, его скорости и диаметра трубопровода.

Расчетные скорости витания ve, соответствующие минимальным скоростям воздуха, принимаются для цемента в пределах 5,3 м/сек.

Конечная скорость воздуха vK зависит от дальности транспортирования; для цемента vK принимается в пределах 17—30 м/сек при дальности транспортирования до 500 м.

В современной практике наметилась общая тенденция перехода на пневматическое транспортирование сыпучих материалов с малым расходом воздуха или со сверхвысокой концентрацией смеси. В связи с этим получают развитие новые типы пневматических транспортных установок. Принцип действия таких установок основан на свойстве порошковых материалов приобретать легкую подвижность (текучесть), близкую к текучести жидкости при вдувании в них ‘капиллярно распределенного воздуха. Такое насыщение порошкового материала воздухом называется аэрацией.

В настоящее время аэрирующие пневматические транспортные установки (рис. 60) используют для транспортирования порошковых материалов по горизонтали (пневматические транспортирующие желоба) и по вертикали (пневматические подъемники), а также в силосах, автоцементовозах, вагонах-цементовозах и др. При этом расход энергии в таких установках меньше, чем в механических транспортерах.

Аэрожелоб (рис. 60, а) представляет собой лоток, состоящий из отдельных секций, изготовленных из листовой стали. По высоте лоток разделен на две части микропористой перегородкой, а сверху закрыт крышкой. Материал загружается в верхнюю часть желоба на пористую плитку слоем толщиной 50—60 мм; нижняя часть образует канал для подвода воздуха давлением до 5 кн/м2 (600 мм вод. ст.).

По высоте лоток разделен на две части микропористой перегородкой, а сверху закрыт крышкой. Материал загружается в верхнюю часть желоба на пористую плитку слоем толщиной 50—60 мм; нижняя часть образует канал для подвода воздуха давлением до 5 кн/м2 (600 мм вод. ст.).

Рис. 60. Схемы пневматических транспортных установок: а — аэрожелоб; б — эрлифт

Нагнетаемый воздух проходит через поры перегородки, проникает в материал и аэрирует его. Аэрированный порошок течет по наклонному желобу до места разгрузки. Воздух, прошедший через материал, очищается при помощи простейших матерчатых фильтров и поступает в атмосферу.

В СССР аэрожелоба изготовляются шириной от 0,125 до 6,5 м, длиной транспортирования до 40 м и производительностью от 25 до 120 м3/ч.

Достоинства аэрожелобов — простота конструкции, надежность в эксплуатации, широкий диапазон производительности, расход электроэнергии, гигиеничность установки, полное отсутствие потерь от распыления. Существенным недостатком аэрожелобов является необходимость установки их с небольшим уклоном, что ограничивает области их применения.

Промежуточная выдача цемента и других материалов из аэрожелобов производится через звенья боковой разгрузки.

Для перемещения порошковых материалов по вертикальному трубопроводу применяют пневматические подъемники. Схема пневмомеханического подъемника (эрлифта) приведена на рис. 60, б.

Запружаемый в бункер материал подается винтовым питателем с дифференциальным шагом в смесительную камеру, дно которой выполнено пористым. Поступивший в смесительную камеру материал подвергается аэрированию воздухом, поступающим под давлением 60—120 кн/м2 (0,5—1,2 атм) через пористые плитки, приобретает повышенную подвижность и сплошным потоком движется по вертикальному трубопроводу. Существующие установки имеют производительность от 20 до 100 т/ч, установленная мощность 14—40 кет, дальность подачи по вертикали до 40 м.

Плюсы и минусы пневматической транспортировки

Uncategorized26 сентября 2016 г.

Системы пневматической транспортировки являются популярным выбором для многих компаний по переработке порошков. Системы пневмотранспорта не только эффективно перемещают сыпучий порошок через систему, но и могут быть настроены в соответствии с уникальными требованиями завода и характеристиками материала.

Системы пневмотранспорта не только эффективно перемещают сыпучий порошок через систему, но и могут быть настроены в соответствии с уникальными требованиями завода и характеристиками материала.

Однако пневматические системы не могут быть правильным выбором для каждого применения.

Если вам интересно, подходит ли пневматическая система транспортировки для ваших нужд, ниже мы обсудим некоторые преимущества по сравнению с другими типами систем транспортировки, в частности, механическими системами транспортировки, а также некоторые недостатки в зависимости от ваших требований.

Преимущества пневматической транспортировки

Системы пневматической транспортировки могут обеспечить ряд преимуществ по сравнению с другими системами транспортировки, включая:

1. Меньшее техническое обслуживание.

По сравнению с механическими системами транспортировки, пневматические конвейеры имеют меньше движущихся частей и обычно требуют меньше обслуживания.

2. Повышенная безопасность.

Благодаря меньшему количеству движущихся частей и меньшему количеству технического обслуживания системы пневмотранспорта представляют меньшую опасность для операторов и обслуживающего персонала.

3. Меньше просыпей и утечек пыли.

Пневматические транспортные системы транспортируют продукт по закрытому трубопроводу, который содержит продукт и пыль лучше, чем механические транспортные системы.

4. Улучшение санитарии.

Поскольку системы пневмотранспорта имеют закрытый трубопровод, риск загрязнения продукта значительно снижается, а завод остается чистым. Трубопровод может быть очищен и высушен CIP.

5. Повышенная гибкость.

Пневматические системы транспортировки могут быть спроектированы по индивидуальному заказу для установки вокруг существующего оборудования для обработки порошков, не только занимая меньше места, чем механические системы транспортировки, но и обеспечивая большую гибкость. Возможны несколько точек подачи и назначения, а также более длинные расстояния транспортировки.

Возможны несколько точек подачи и назначения, а также более длинные расстояния транспортировки.

Минусы пневматической транспортировки

Хотя системы пневматической транспортировки часто являются отличным выбором для многих систем обработки порошка, они не являются идеальным решением для каждого предприятия. Недостатки могут включать:

1. Меньшая энергоэффективность.

Поскольку в системах пневматической транспортировки для перемещения продукта по системе используется воздушный поток, им обычно требуется больше энергии для достижения надлежащего давления воздуха.

2. Требуется более мощная система сбора пыли.

Для систем пневматической транспортировки требуются более крупные системы сбора пыли, поскольку продукт необходимо отделять от воздушного потока системы транспортировки в точке (пунктах) назначения.

3. Некоторые материалы трудно транспортировать.

Как правило, системы пневмотранспорта отлично подходят для сыпучих порошков низкой плотности, таких как мука, сахар, сыворотка, но не для материалов с более крупными размерами частиц или очень липких материалов. Например, материалы с высоким содержанием жира труднее транспортировать по воздуху, что может привести к скоплению в трубопроводе.

4. Не подходит для горючих сыпучих материалов.

Горючая пыль представляет опасность дефлаграции и других пожаров, когда находится во взвешенном состоянии в воздухе и присутствует источник воспламенения. Поскольку в пневматических транспортных системах в качестве основного средства перемещения продукта используется воздух, необходимо соблюдать особые меры предосторожности. Прочтите «Как безопасно транспортировать горючие сыпучие материалы» для получения более подробной информации по этой теме.

Эволюция пневматического транспорта

Перейти к содержимому

Пневматические трубки в настоящее время используются для самых разных целей, таких как управление американскими горками, помощь роботам в диагностике рака простаты и даже доставка тако в вашу машину. Хотите верьте, хотите нет, но использование пневматических труб для транспортировки существует уже более века, однако с очень низким успехом. Но эта неудача может быть связана с новыми технологиями и инновациями.

Хотите верьте, хотите нет, но использование пневматических труб для транспортировки существует уже более века, однако с очень низким успехом. Но эта неудача может быть связана с новыми технологиями и инновациями.

История (и неудача) пневматического транспорта

В то время как концепция пневматики, которая представляет собой науку об использовании воздуха для давления, приведения в действие и перемещения чего-либо, была известна с доисторических времен, пневматический транспорт появился только в середине -1800-е годы в Лондоне.

В 1845 году Лондонско-Кройдонская железная дорога построила экспериментальную грузовую станцию, в которой пространство между рельсами и поездом создавало вакуум, в результате чего поезд двигался вперед под действием атмосферного давления. Железная дорога отказалась от эксперимента после двух лет трудностей.

Атмосферная железная дорога Хрустального дворца Фото: Business Insider

Продолжая движение Кройдонской железной дороги, атмосферная железная дорога Хрустального дворца использовалась в Лондоне в 1864 году. лопасть вентилятора переворачивалась, чтобы втягивать вагон обратно по пути для обратного пути. Эта железная дорога использовалась всего два месяца, прежде чем была закрыта и никогда не расширялась.

лопасть вентилятора переворачивалась, чтобы втягивать вагон обратно по пути для обратного пути. Эта железная дорога использовалась всего два месяца, прежде чем была закрыта и никогда не расширялась.

Спустя столетие, в 1967 году, Альфред Бич построил первое метро в Соединенных Штатах — пневматический поезд метро в Нью-Йорке. Метро двигало вагоны по длинным трубам с помощью сжатого воздуха. Совершенство электрической многозвенной тяги и транспортных средств произошло вскоре после этого эксперимента, поэтому расширенная пневматическая система была сочтена нецелесообразной, и метро Бич закрылось.

Пневматическое метро на пляже Фото: NYC Subway

Также в 1960-х годах правительство США рассматривало возможность запуска поезда на поезде между Филадельфией и Нью-Йорком. Vactrain сочетает в себе пневматические трубы с технологией магнитной подвески, а это означает, что поезд на магнитной подушке движется через трубу с вакуумным уплотнением. Позже проект был признан слишком дорогим и был свернут. Точно так же система гравитационно-вакуумного транзита была предложена для Калифорнии в 1919 г.67, но так и не был построен.

Точно так же система гравитационно-вакуумного транзита была предложена для Калифорнии в 1919 г.67, но так и не был построен.

Подобная судьба этих проектов продолжала происходить на протяжении всего конца 20-го века. Во Франции был создан прототип, похожий на левитационный поезд, но с воздушными подушками вместо магнитного сопротивления для движения. Однако отсутствие финансирования, высокая стоимость инфраструктуры и смерть ведущего ученого привели к прекращению проекта в 1975 году. Кроме того, в 1990-х годах группа исследователей из Массачусетского технологического института начала разработку вакуумной трубки, которая будет перевозить пассажиров. из Нью-Йорка в Бостон всего за 45 минут. Тестовый цикл был построен, но проект не продолжился.

Текущее состояние и надежды на будущее

В 21 веке возможности транспортировки по пневматическим трубам резко возросли. По оценкам, к 2026 году мировой рынок пневматических трубных систем достигнет 2,8 миллиарда долларов, что свидетельствует о его устойчивости в будущем.

Правительство США признает это, и в результате в июле 2021 года Министерство транспорта США (USDOT) представило руководящий документ по установлению правил для технологии Hyperloop. Hyperloop — это новейшая технология транспортировки по пневматическим трубам, и она использует магнитную левитацию и вакуумные насосы для движения пассажиров. Это объявление знаменует собой первое в мире государственное учреждение, которое установило правила для Hyperloop и делает технологию доступной для федерального финансирования железных дорог, что увеличивает вероятность ее коммерциализации.

В настоящее время две компании являются лидерами в разработке первого коммерчески доступного гиперлупа: Virgin Hyperloop и Hyperloop Transportation Technologies. Virgin Hyperloop протестировала свою систему на испытательном полигоне под названием DevLoop, расположенном в пустыне недалеко от Лас-Вегаса.

В июле 2017 года Virgin Hyperloop объявила об успешном завершении первого полносистемного теста Hyperloop в вакуумной среде. Месяц спустя они сообщили, что их Hyperloop One достиг 19-го уровня.2 мили в час и преодолели все 500 м DevLoop. В ноябре 2020 года Virgin Hyperloop завершила свои первые пассажирские испытания.

Месяц спустя они сообщили, что их Hyperloop One достиг 19-го уровня.2 мили в час и преодолели все 500 м DevLoop. В ноябре 2020 года Virgin Hyperloop завершила свои первые пассажирские испытания.

В настоящее время Virgin Hyperloop ищет новый более длинный тестовый трек, чтобы лучше протестировать коммерческие варианты. Он также работает с местными государственными органами в Техасе, чтобы определить осуществимость Hyperloop, включая систему, которая соединит Даллас с Форт-Уэртом, что составляет 32 мили.

Затем компания Hyperloop Transportation Technologies (HyperloopTT) усовершенствовала свой Hyperloop. Стартап начал строительство собственного испытательного полигона протяженностью 50 миль в Куэй-Вэлли, штат Калифорния, в 2016 году. Стартап был построен на основе опубликованного Илоном Маском предложения по Hyperloop в 2013 году, где Маск подробно описал, как Hyperloop Alpha будет состоять из закрытых капсул или движущихся капсул. через систему камер на лыжах, которые левитировали на воздушной подушке. Маск не запатентовал его для себя, а вместо этого зарегистрировал дизайн, используя модель проекта с открытым исходным кодом.

Маск не запатентовал его для себя, а вместо этого зарегистрировал дизайн, используя модель проекта с открытым исходным кодом.

Проект HyperloopTT Great Lakes ближе всего к тому, чтобы стать коммерческим Hyperloop. План состоит в том, чтобы соединить Чикаго с Питтсбургом, штат Пенсильвания, с остановками в Саут-Бенд, штат Индиана, и Толедо, Кливленд, и Янгстаун, штат Огайо. При средней скорости 600 миль в час поездка из Чикаго в Питтсбург на HyperloopTT займет около 45 минут. Создано государственно-частное партнерство между HyperloopTT и консорциумом из 80 государственных органов, компания завершила технико-экономическое обоснование и вскоре проведет экологическую экспертизу проекта. Если все пойдет по плану, его можно будет завершить за 15 лет.

Испытательный полигон HyperloopTT во Франции Фото предоставлено: HyperloopTT

Первое коммерческое развертывание HyperloopTT будет в Объединенных Арабских Эмиратах с шестимильной системой в Абу-Даби, которая, как ожидается, начнет работу в конце этого года.